Форсируем двигатель, чтобы повысить его мощность. Двигатель искоренения

Как форсировать двигатель

Понятие форсирования и тюнинга двигателя (от англ. слов force -усиление, стимуляция и tune — настройка) предполагает реализацию целого комплекса работ по доработке штатной заводской конструкции ДВС. Такие работы направлены на повышение величины крутящего момента форсированного двигателя и увеличение максимальных оборотов. Другими словами, форсированный мотор имеет большую мощность сравнительно с базовым аналогом.

Для повышения мощности двигателя производится замена штатных деталей мотора на тюнинговые, вносятся изменения в прошивку ЭБУ (чип-тюнинг), осуществляется разносторонняя доработка заводских узлов и т.п. Также на двигатель в целях его форсирования может быть установлена турбина или механический компрессор, дополнительно дорабатывается система топливоподачи, впуск, выпуск и т.д.

Мощностной тюнинг: преимущества и недостатки

Стоит начать с того, что практически любой бензиновый или дизельный двигатель можно форсировать. Так называемый «железный» тюнинг без установки турбины обеспечивает прирост мощности около 10-20%. Доработка мотора посредством установки турбонаддува обеспечивает до 40% увеличения мощности.

Что касается моторесурса, форсирование может как значительно сократить, так и увеличить срок службы силового агрегата. Также ресурс будет напрямую зависеть от целевого назначения и индивидуальных условий, в которых эксплуатируется конкретный двигатель.

В качестве примера можно провести сравнение тюнингового агрегата и заводского. Если новый форсированный мотор собирается специалистами в техническом центре, то при одинаковых условиях эксплуатации именно тюнинговый ДВС прослужит в полтора или два раза дольше. Дело в том, что в процессе массового изготовления на заводе обычный двигатель не проходит индивидуальной настройки и подгонки во время сборки. Главной задачей сборки на конвейере выступает не максимальная точность и последующая надежность агрегата, а сборка в соответствии с рядом стандартов и допусков. Что касается индивидуально собранного двигателя, то в процессе его создания учитываются даже десятые доли граммов и миллиметров (развесовка, балансировка и т.п.) для достижения лучших показателей, а также устанавливаются усиленные детали и узлы, изначально рассчитанные на более серьезные нагрузки.

К минусам значительного поднятия мощности ДВС стоит отнести серьезные финансовые затраты, а также необходимость доработки других узлов автомобиля: подвески, КПП, тормозной системы и т.д.

Такой прирост мощности зачастую достигается в комплексе с установкой турбонагнетателя или механического компрессора. По этой причине многие автовладельцы останавливают свой выбор на доработке мотора без монтажа турбины.

Основные способы форсирования двигателя

В списке наиболее распространенных методов увеличения мощности двигателя отмечают:

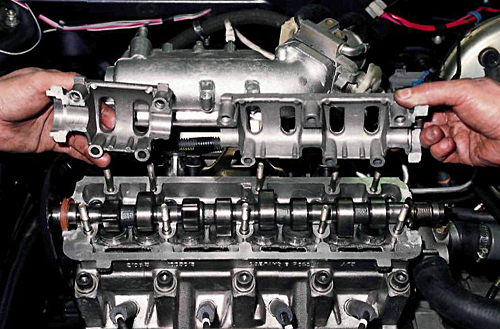

Модернизация ГБЦ

Наиболее важную роль в доработке двигателя играет правильная подготовка головки блока цилиндров. Качественно выполненный тюнинг ГБЦ способен обеспечить прирост мощности двигателя до 20%. В таком моторе значительно улучшается наполнение цилиндров смесью топлива и воздуха, полноценнее протекает процесс сгорания смеси, эффективнее реализован отвод отработавших газов.

Работа с ГБЦ нацелена на то, чтобы максимально улучшить процесс сгорания топливно-воздушной смеси в рабочей камере. Именно в камере сгорания энергия газов передается на поршень, который затем совершает рабочий ход. Смесеобразование, вентиляция, воспламенение и сам процесс горения топлива напрямую зависят от исполнения камеры сгорания. По этой причине во время доработки вносятся изменения в устройство указанной камеры, осуществляется полировка камеры сгорания, увеличивается проходное сечение головки блока цилиндров, расширяются впускные и выпускные каналы, дорабатываются клапана, коллекторы совмещаются с каналами головки.

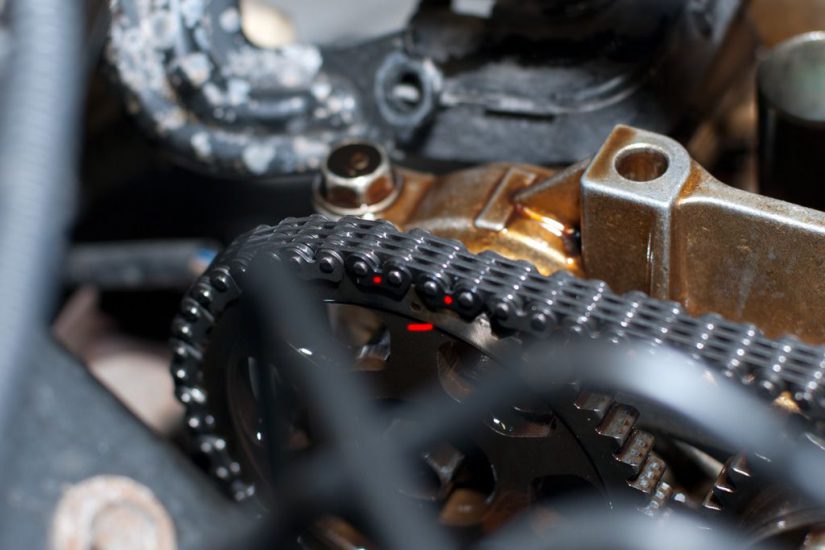

Установка спортивного распредвала

Данное решение представляет собой достаточно эффективный способ увеличения мощности мотора без изменения его рабочего объема. Тюнинговый распредвал предполагает форсировку двигателя путем изменения фаз газораспределения на определенных режимах работы силового агрегата. Такой распредвал позволяет сдвинуть мощностной диапазон применительно к особым условиям, в которых используется транспортное средство. Например, данное решение способно поднять тягу на «низах», при этом в режиме высоких оборотов разгонная динамика закономерно ухудшается.

Например, на двигатель производства ВАЗ с рабочим объемом 1.7, который имеет коленвал с ходом 78 мм и поршень 82.4 мм, тюнеры часто устанавливают распредвал с подъёмами клапанов от 10.93 мм и более. Такая компоновка двигателя считается наиболее удачной, мотор раскручивается до 7500-8000 об/мин, двигатель хорошо тянет практически во всем диапазоне оборотов.

Увеличенный объем

Увеличение рабочего объема двигателя достигается путем установки коленчатого вала, который имеет больший ход сравнительно с заводским решением, а также в результате увеличения диаметра цилиндра. Дополнительно нужно учитывать, что изменение объема двигателя параллельно требует увеличения объема камеры сгорания для достижения оптимального баланса.

Более высокая степень сжатия

Увеличенная степень сжатия позволяет значительно повысить КПД двигателя. Степень сжатия имеет зависимость от фаз газораспределения. Если точнее, то степень сжатия зависит от той задержки, с которой осуществляется закрытие впускного клапана. Дополнительно степень сжатия зависит от того угла, на который открыта дроссельная заслонка.

Увеличение степени сжатия достигается благодаря форсированию ДВС при помощи тюнингового распредвала, который обеспечивает более широкие фазы, тем самым увеличивая показатель геометрической степени сжатия. Также для прироста мощности требуется заправка бензином, который имеет более высокое октановое число. Такой способ форсирования обеспечивает увеличенную мощность во всем диапазоне оборотов двигателя.

Улучшенное наполнение цилиндров

Комплекс работ для получения более высокого коэффициента наполнения цилиндров представляет собой один из методов форсирования двигателя, который требует доработки или полной замены штатного впуска и выпуска. Например, серийный мотор ВАЗовской «восьмерки» имеет показатель максимального коэффициента наполнения на отметке 0.75.

Тюнерам удается добиться снижения сопротивления путем модернизации впускной системы двигателя, при этом коэффициент наполнения становится 1.0 и даже более. Такое увеличение является результатом снижения аэродинамического сопротивления как во впускной и выпускной системах, так и в каналах самой ГБЦ.

Дополнительно осуществляется установка воздушного фильтра нулевого сопротивления (нулевика), монтируется раздельный выпускной коллектор. Данный коллектор также называется «паук» 4-2-1, который дополняется прямоточной выхлопной системой (прямоток).

Минимизация потерь на трение

В списке так называемых механических потерь двигателя находятся: трение, насосные потери, а также потери на вращение приводов других механизмов. Стоит отметить, что наибольший отбор мощности происходит в результате трения в цилиндрах мотора. Чтобы поднять КПД специалисты по форсированию двигателей прибегают к установке таких поршней, который имеют меньшую площадь юбки поршня. Также необходимо уменьшение хода поршня, поршни обязательно проходят развесовку, все детали кривошипно-шатунного механизма тщательно балансируются.

В определенный момент происходит наполнение цилиндров воздухом, работа мотора в это время напоминает работу насоса. Часть мощности затрачивается на приведение в движение всего механизма. Снижение аэродинамического сопротивления на впуске позволит уменьшить потери.

Потери на приведение в движение приводов дополнительных механизмов (ГРМ, генератор, помпа и т.п.) также отнимают часть энергии. Если мотор форсируют для езды на максимальных оборотах, тогда параллельно необходимо реализовать увеличение передаточного отношения приводов оборудования.

Читайте также

-

Атмосферный двигатель: что это такое?

Чем отличается атмосферный мотор от турбодвигателя. Конструктивные особенности, мощность, особенности эксплуатации. Главные плюсы и минусы атмосферников. -

Тюнинг топливной системы двигателя

Тюнинг топливной системы атмосферного и турбо двигателя. Производительность и энергопотребление бензонасоса, выбор топливных форсунок, регуляторы давления.

krutimotor.ru

Что значит «форсированный двигатель» и как это сделать

Знаете ли вы, уважаемый автомобилист, что значит форсированный двигатель? Такой мотор позволяет значительно повысить мощность, и тем самым автомобиль получает такую разгонную динамику, о которой даже подумать страшно. По сути, становишься обладателем настоящего гоночного болида, приобрести который слишком дорого обходится, и далеко не каждый россиянин может себе позволить его купить. А вот превратить обычный двигатель в форсированный можно даже своими руками. Об этом мы и расскажем в этой статье.

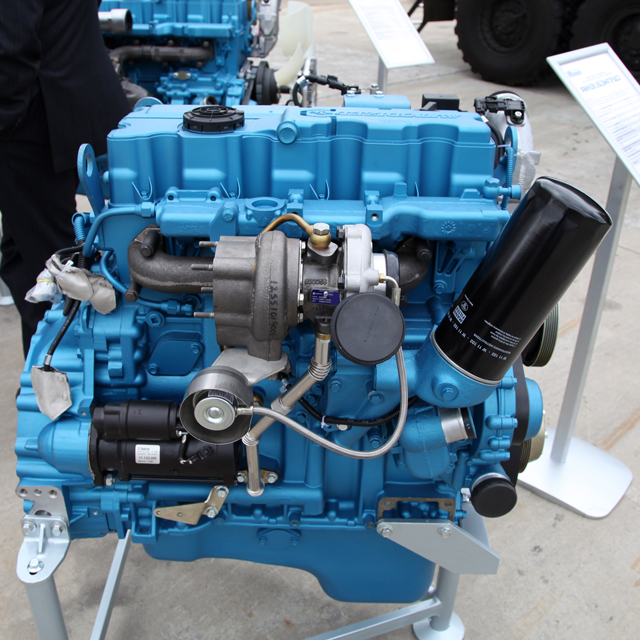

Форсированный дизельный двигатель

Форсировать двигатель — значит повысить его показатели за счёт уменьшения потерь энергии ДВС, уходящей на трение и работу дополнительного оборудования. Кроме того, повышение производительности двигателя подразумевает раскрытие его скрытых резервов.

Что это такое

Для начала хотелось бы отметить, что форсирование двигателя — это не новость или фантазия, а вполне реальная процедура, которую уже давно и успешно используют многие фирмы по проведению тюнинга. А такое понятие, как тюнинг, означает доработку таких заводских конструкций и параметров, которые полностью не раскрыты. По сути, каждый ДВС имеет резервы, которые нужно знать и уметь раскрывать.

Проводя форсирование двигателя, вы получаете возможность усилить заводские показатели ДВС. И делается это с определённой целью — получить более высокую производительность различных составляющих силового агрегата.

На видео показано, что такое форсированный двигатель:

Другими словами, форсировать двигатель означает увеличить мощность ДВС за счёт чего-то, а в нашем случае за счёт повышения рабочего объёма. И такой подход в деле используют не только так называемые тюнинговые фирмы, но и автоконцерны. К примеру, ДВС ВАЗ 2106 был получен путём форсирования ДВС ВАЗ 2103. И таких примеров множество.

Несколько способов повысить производительность ДВС

Форсирование двигателя имеет основные принципы, и такие работы могут быть проведены по-разному. Самым популярным и распространённым способом повышения производительности мотора является, как и было сказано выше, увеличение рабочего объёма камеры сгорания. Если у гоночного автомобиля такой параметр изменить бывает сложно, так как он жёстко прописан в техрегламенте, то для обычного легкового транспортного средства это возможно. По стандарту всех выпускаемых на сегодня легковых моделей авто ограничивается только геометрический размер ГБЦ.

Первый способ механического форсирования подразумевает замену коленвала на другой — с более увеличенным ходом и диаметром цилиндров.

Для форсирования двигателя можно заменить коленвал

Кроме этого, усилить двигатель внутреннего сгорания можно и другим методом. Это можно сделать путём установки приводного компрессора. Этот метод очень популярен в западных странах, в частности в США. На автомобиль устанавливается приводной компрессор или тот же механический нагнетатель, который проводится от коленвала. Что происходит? Благодаря этому методу (впрочем, то же происходит и при использовании первого способа) крутящий момент увеличивается во всём диапазоне эксплуатации ДВС.

Следующий способ поднять показатели ДВС — это сдвиг пика крутящего момента. Такой способ применяется в основном в спорте. Пик крутящего момента сдвигается в направлении высоких оборотов, и главной целью в таком случае является уменьшить сопротивление при впуске воздуха в цилиндры. Как этого добиться? Очень просто. Нужно устранить определённые ступеньки, которые образуются в области соединения впускного коллектора с ГБЦ и карбюратором. Для этого обычно полируют впускной коллектор, поле чего вставляют клапаны большего размера, используя специальные головки.

Что касается карбюратора, то его часто заменяют, используя для этого сдвоенный вариант с горизонтальным протоком. В итоге такой метод форсирования ДВС даёт увеличение суммарного сечения диффузоров, а смесь распределяется по всем цилиндрам равномерно, ведь потоку топливной смеси не приходится менять направление на выходе из карбюратора.

Установка и настройка распредвала для увеличения мощности двигателя

Следующий способ повышения мощности ДВС — это совершенно иная установка распределительного вала. Другими словами, его нужно поставить с широкими фазами, что значительно улучшает наполнение камеры сгорания на высоких оборотах и происходит это за счёт снижения момента «на низах». Из-за этого автомобиль, наделённый таким распредвалом, при движении вынуждает водителя постоянно задействовать рычаг КПП, чтобы обороты ДВС не падали, а сам силовой агрегат, если можно так выразиться — не тупел.

Настройка впуска и выпуска — это очередной способ повысить мощность двигателя. Что даёт этот способ? Благодаря ему удаётся повысить подачу крутящего момента в узком диапазоне за счёт резонанса. Форсирование ДВС этим методом позволяет увеличить мощность двигателя, и приходится уже ставить не обычные, а лёгкие кованые поршни, чтобы сохранить приемлемость инерционных нагрузок.

Наконец, увеличение степени сжатия даёт возможность увеличить показатели ДВС. Это объясняется тем, что детонация на высоких оборотах возникает довольно редко. Правда, владелец такого двигателя должен суметь обеспечивать свой автомобиль высокооктановым бензином, но, если знать, как уменьшать расход топлива, метод станет лучшим.

Говоря другими словами, этот способ форсирования двигателя подразумевает изменение фаз газораспределения.

Электронное и механическое форсирование ДВС

На видео рассказывается о простом способе форсирования двигателя:

Рассмотрим теперь методы форсирования ДВС с общей точки зрения, не вдаваясь во все тонкости. Самый подходящий и распространённый метод — это чип-тюнинг, который идеален для автомобилей современного типа. Знание этого способа форсирования ДВС является, по сути, методом того, как можно форсировать двигатель, вторгаясь в электронный мозг транспортного средства. Благодаря определённым способам коррекции или «прошивки» удаётся управлять программами, которые автоматически повышают производительность.В таком случае следует установить дополнительные контроллеры или модули, что и станут, по сути, составляющими, которые увеличат мощность двигателя. Минусом такого способа является то, что проводить его в гараже своими руками просто невозможно, так как нужны особые знания и, самое главное, дорогостоящее оборудование.

Что касается механического форсирования ДВС, то этот метод более прост. Как и говорилось выше, метод подразумевает доработку уже существующих узлов автомобиля или их замену на новые.

Хотя такой вид тюнинга и прост, но начинать его без проведения особых расчётов не стоит.

Минимизируем механические потери

На видео рассказано о плюсах и минусах форсирования двигателя:

Практически все способы форсирования двигателя бывают направлены на одно — уменьшить механические потери ДВС. Куда же уходит немалая часть энергии двигателя? Оказывается, трение, которое происходит в цилиндрах любого ДВС, уменьшает производительность. В этом случае можно устанавливать сборные маслосъёмные кольца, тем самым увеличивая зазоры между цилиндром и поршнем. Этот способ не проводится на ура. Нужно вначале провести тщательную балансировку составляющих и все детали кривошипно-шатунного механизма подобрать по весу.

Трение в цилиндрах — это не единственная причина потери мощности ДВС. Кроме этого, потери объясняются и трением в шейках коленвала. В этом случае, как и было сказано выше, применяют установку распредвала с более широкими фазами и ещё дополнительно ставят систему под названием «сухой картер», которая значительно снижает насосные потери, затрачиваемые коленвалом. Следует помнить, что попадание на коленвал масла значительно тормозит его вращение.

Значительная часть энергии двигателя может уходить и на вспомогательное оборудование. Например, к ним относятся такие детали и приборы, как привод ГРМ, кондиционер, водяной насос, гидроусилитель и многое другое. В этом случае приходится увеличивать передаточное отношение генератора и привода водяного насоса.

Форсировать двухтактный двигатель — это не просто модернизация ДВС, а в наше время необходимость. Если на четырёхтактном двигателе имеется больший ресурс и экономичность, что делает форсирование делом правильным, но не обязательным, то на двухтактных ДВС сделать это уже важно. Кроме того, как утверждают эксперты, проводить форсирование на двухтактных двигателях легче.

365cars.ru

Турбояма

Из статьи вы узнаете:

- Что такое турбояма;

- как с ней пытаются бороться различные автомобильные производители.

Если оперировать простыми, понятными обыкновенному автолюбителю понятиями, то турбояма — это явление, когда давления наддува (обычно выхлопных газов), подаваемого на лопасти турбины двигателя, не хватает для того, чтобы раскрутить ротор на полную силу.

Проходит некоторое время, пока давление газов в так называемой «улитке» (это система выхлопных труб, по которым сжатые газы поступают на крыльчатку ротора) возрастет до необходимой нормы.

Все это время (обычно несколько секунд, которые длится турбояма) мотор, предусмотренный к штатной работе при помощи турбо-нагнетателя, работает в режиме обычного дизель — атмосферника. То есть выдает на порядок меньше мощности, и не дает возможности резко разогнаться, нарастив мощность.

Причины появления турбоямы

Особое внимание – современным турбированным дизелям.

Особенно подвержены, такому нежелательному явлению как турбояма, современные автомобильные дизель — двигатели, на которых турбина предусмотрена изначально для того, чтобы нейтрализовать более поздние (по сравнению с бензином) воспламеняющие свойства.

И вот именно на дизелях, которые возможно спроектировать высокооборотными, исключительно с применением турбо-ускорителя, и наблюдается такое явление, как турбояма.

При изменении режима работы двигателя вероятность возникновения турбоямы возрастает.

Правда, у современных автомобильных концернов различные подходы. Есть огромное количество производителей, выпускающих бензиновые двигатели с турбинным ускорителем. И они, кстати, тоже не защищены от турбоямы, поскольку проблема все та же.

При резком изменении режима работы двигателя, со спокойного на усиленный, интенсивный режим, турбине требуется время (от долей секунды до нескольких). Необходимо это для того, чтобы в камере и выпускной системе накопилось давление отработанных газов. Чтобы оно (давление) дошло бы до той точки, когда газы смогут резко раскрутить крыльчатку ротора.

Как пытаются избавиться от турбоямы производители

Система “улиток” с различным сечением – один из вариантов борьбы с турбоямой. Вообще, автоконструкторские бюро во всем мире, тратят неимоверное количество усилий на то, чтобы избавиться от этого нежелательного, особенно для опытных водителей, явления. Ведь машина перед рывком словно бы притормаживает на долю секунды (если дизель — то и больше) на манер «подвисающего» компьютера.

И у каждого производителя — своя, особая методика борьбы, искоренения такого явления, как турбояма при работе двигателя. В последние годы, вполне реальным и эффективным методом стал так называемый метод развода подачи давления на крыльчатку при помощи двух и больше «улиток» разных размеров.

Идея в том, что благодаря разному сечению труб (улиток), из которых состоит система подачи газов, из коллектора на турбину, они “встраиваются” в работу дизель — двигателя по очереди.

Комплекс улиток обеспечивает широкий диапазон нормальной работы.

На малых оборотах функционирует «улитка» меньшего диаметра, которой необходимо меньше газа из-за малого общего объема. Чуть увеличил дизель обороты — в дело вступает «улитка» потолще. Затем — еще одна, и так по восходящей.

Хотя обычно, в подавляющем большинстве случаев, стараются использовать компоновку турбо-наддува дизель — двигателя с двумя «улитками». Обычно (если автомобиль не готовится для спортивных гонок) диапазона спаренной разнокалиберной “улитки” вполне хватает для того, чтобы такого явления, как турбояма в работе двигателя не наблюдалось.

Разве что, на самых критических режимах езды, когда дизель раскручивается на максимально высокие обороты.

Турбояма возможна не только на дизеле

К бензиновым турбированным двигателям подход особый. Особенно настойчивы в борьбе с такой проблемой, как турбояма дизель японские и итальянские производители (те же Субару, Мазда, Альфа — Ромео и Фиат).

Впрочем, в случае с итальянцами более актуален такой подход, что турбояма случается и у бензиновых двигателей с турбированием. Правда, в этом случае стараются использовать не столько возможности выхлопных газов, а всякого рода нагнетатели.

Ведь бензин, в отличие от дизельного топлива, не дает такого количества выхлопа при сгорании, и достичь необходимого для резкой раскрутки крыльчатки турбины давления (в случае с бензиновым двигателем) труднее.

Поэтому современная автомобильная промышленность ищет принципиально новые подходы, проектирует нагнетатели, принцип действия которых зависит не только от количества выхлопных газов, образовавшихся при сгорании топлива в двигателе внутреннего сгорания.

Турбояма и радиатор

Особая компоновка радиатора – эффектное решение для высокоскоростных спортивных машин. Например, одним из эффективных ответов на вопрос, что такое турбояма и как избавиться от ее проявлений во время работы двигателя спортивного автомобиля в экстремальном режиме, можно считать особую компоновку радиатора на спортивных автомобилях (так называемая система V — маунт).

Радиатор располагается под углом, а не фронтально, и только часть поступающего воздуха (до 25 процентов), используется для охлаждения двигателя. А основной поток также «работает» на раскрутку турбины, создавая избыточное давление на крыльчатку ротора турбо-ускорителя.

znanieavto.ru

Лучшие двигатели ver 1.0 - Автокорч

Здравствуйте друзья сегодня речь пойдет о двигателях, а именно о лучших японских двигателях.

И так приступим. На вершине списка у нас легендарный 2JZ-GTE.

1. 2JZ-GTE Устанавливается в Toyota Supra. Краткие Ттх: 3,0-литровая турбированная рядная шестерка. Предназначен для заднего привода. Выдерживает мощность до 700 л.с. без внутренних изменений. Обладает огромным потенциалом.

2. RB26DETT Устанавливается в Nissan Skyline GT-R. Краткие Ттх: 2,6-литровая битурбированная рядная шестерка. Предназначен для полного или заднего привода.

3. 13B-REW Устанавливается в Mazda RX-7. Краткие Ттх: 1,3-литровый битурбированный. Предназначен для заднего привода. Роторно-поршневой двигатель. С одного литра рабочего объема этого мотора сдувают более 190 л.с.

4. 4G63 Устанавливается в Mitsubishi Evolution. Краткие Ттх: 2,0-литровый турбированный рядный четырехцилиндровый. Предназначен для переднего и полного привода. Отличный мотор, проверенный в жестких условиях ралли. 5. EJ20 Устанавливается в Subaru WRX. Краткие Ттх: 2,0-литровый турбированный оппозитный четырехцилиндровый. Предназначен для полного привода. Легендарный раллийный мотор.

5. EJ20 Устанавливается в Subaru WRX. Краткие Ттх: 2,0-литровый турбированный оппозитный четырехцилиндровый. Предназначен для полного привода. Легендарный раллийный мотор.

6. B18/B16 Устанавливается в Honda Integra, Civic Si. Краткие Ттх: 1,8- или 1,6-литровый четырехцилиндровый рядный атмосферный. Предназначен для переднего привода. Быстрый и легкий недорогой мотор.

7. 3S-GTE Устанавливается в Toyota Celica 4WD, MR-2. Краткие Ттх: 2,0-литровый турбированный рядный четырехцилиндровый. Предназначен для переднего и полного привода. Компактный турбо мотор с раллийными корнями. Несмотря на небольшой объем поднять его мощность до 500 л.с. вполне реально. 8. SR20DET Устанавливается в Nissan 180Sx, Pulsar GTi-R, Silvia. Краткие Ттх: 2,0-литровый турбированный рядный четырехцилиндровый. Предназначен для полного и заднего привода.

8. SR20DET Устанавливается в Nissan 180Sx, Pulsar GTi-R, Silvia. Краткие Ттх: 2,0-литровый турбированный рядный четырехцилиндровый. Предназначен для полного и заднего привода.

9. D16 Устанавливается в Honda Civic, CRX. Краткие Ттх: 1,6-литровый четырехцилиндровый рядный атмосферный. Предназначен для переднего привода. В газораспределительном механизме мотора предусмотрен только один распределительный вал.

10. K20 Устанавливается в Acura RSX, Honda Civic Si. Краткие Ттх: 2,0-литровый четырехцилиндровый рядный атмосферный. Предназначен для переднего привода.

Спасибо, что вы с нами.

Так же смотрите, новое видео в нашем разделе.

Продолжение следует…

Подписывайтесь! Ставьте лайки! Удачи!

avtokorch.ru

Полудизель, или дизельно-калильный двигатель.

Как-то, читая про ранние поделки концерна Volvo, я наткнулся на непонятное словосочетание «полудизельный двигатель». Сразу вспомнились все полу-афоризмы: полу-беременна, полу-мера, полу-… а тут полу-дизель.

Конечно, специалиста своим откровением я не удивлю, но для себя открыл очень интересный факт истории двигателестроения - что-то между паровой машиной и полноценным дизелем.

Основной плюс данного чугунного изделия заключается в том, что оно работает на чем угодно - начиная от сырой нефти и заканчивая китовым жиром. И как утверждают историки, лучшие экземпляры подобных двигателей были способны разгонять сверхзвуковой чугунный (почти все элементы двигателя выполнены из чугуна) болид до 65 км/ч.

Правильное название: дизельно-калильный двигатель. Принцип до безобразия прост: бензиновой/керосиновой горелкой разогревалась калильная головка (требовалось для первичного запуска чудо-девайса), топливо попадало в разогретую головку и моментально испарялось (аналогия распыления форсункой), дальше принцип обычного дизеля, т.е. воспламенение топлива шло от сжатия цилиндра. Для первого запуска всё это нужно было разогреть и поработать кривым стартером. Но чугунный полудизель мог работать на любом топливе и смазывал сам себя тем на чем работал.

Те же историки пишут, что дикую вибрацию, вызываемую работой такого двигателя, так никогда и не победили вследствие горизонтально расположенных чугунных поршней, но это такие мелочи по сравнению со всеми ЕВРО-4 и прочими извращениями современных двигателей.

На этом видео видно, что человеческая мысль постоянно стремится что-нибудь затюнить и умелые ручки приспособили электрическую свечу накала вместо пресловутой паяльной лампы. Завели чугунную поделку, простоявшую 25 лет в бездействии.

Подробности Автор: Евгений Rapax Опубликовано: 06 августа 2013

mudproduction.ru

Литровая мощность и методы форсирования двигателей

Литровой мощностью называют номинальную эффективную мощность, снимаемую с единицы рабочего объема двигателя:

Nл = Ne/iVh = pen/(30t)

Чем выше литровая мощность, тем меньше рабочий объем и соответственно меньшие габариты и массу имеет двигатель при одинаковой номинальной мощности.

По литровой мощности оценивают степень форсированности. Двигатели, имеющие высокие значения Nл называют форсированными.

Форсирование двигателя — это комплекс технических мероприятий, способствующих повышению литровой мощности.

Возможные способы форсирования двигателей следуют из выражения; Nл увеличивается с увеличением номинальной частоты вращения n, среднего эффективного давления ре или при применении двухтактного рабочего процесса.

Увеличение литровой мощности посредством повышения n широко используется в карбюраторных двигателях, для с временных моделей которых n достигает 6500 мин-1 и выше.

Дизели грузовых автомобилей, как правило, имеют номинальную частоту вращения, не превышающую 2600 мин-1.

По этой причине литровая мощность дизелей без наддува находится в пределах от 12 до 15 кВт/л и существенно уступает аналогичному показателю карбюраторных двигателей, имеющих Nл = 20…50 кВт/л.

Однако в настоящее время в ряде конструкций дизелей легковых автомобилей трудности форсирования их по частоте вращения удается преодолеть. Появляется все большее количество дизелей с номинальной частотой вращения n = 4500…5500 мин-1 и литровой мощностью до 20 кВт/л.

Для дизелей форсирование по частоте вращения менее характерно, чем для двигателей карбюраторных, для которых этот способ повышения литровой мощности является одним из основных.

Как следует из анализа зависимости, при переходе с четырехтактного рабочего цикла на двухтактный литровая мощность должна увеличиваться в два раза.

В действительности же при этом Nл увеличивается всего лишь в 1,5… 1,7 раза вследствие использования лишь части рабочего объема на процессы газообмена и снижения качества очистки и наполнения цилиндров, а также в результате дополнительных затрат энергии на привод продувочного насоса.

Большая (на 50…70%) литровая мощность — существенное достоинство двухтактного двигателя. Однако недоиспользование части рабочего объема цилиндра для получения индикаторной работы приводит к тому, что они имеют заметно более низкие энергоэкономические показатели, чем аналогичные четырехтактные двигатели.

К недостаткам двухтактных ДВС следует отнести сравнительно большую тепловую напряженность элементов цилиндропоршневой группы из-за более кратковременного протекания процессов газообмена и, следовательно, меньшего теплоотвода от деталей, формирующих камеру сгорания, а также большего теплоподвода к ним в единицу времени, что объясняется вдвое более частым следованием процессов сгорания.

Большим недостатком двухтактных карбюраторных двигателей является потеря части горючей смеси в период продувки цилиндра, что значительно снижает их экономичность.

Особое место в ряду мероприятий, направленных на повышение литровой мощности, занимает форсирование двигателей по среднему эффективному давлению рс.

Однако существенного увеличения Nл путем повышения рс удается достигнуть лишь при увеличении тепловой нагруженности рабочего цикла из-за подвода к рабочему телу большего количества теплоты.

Необходимая для этого подача в цилиндр большего количества топлива (возрастание цикловой подачи qп) требует для его полного сжигания и большего количества окислителя. На практике это реализуется путем увеличения количества свежего заряда, нагнетаемого в цилиндр двигателя под давлением.

Этот способ носит название наддува двигателя. При этом ре возрастает практически пропорционально увеличению плотности свежего заряда.

На рисунке изображена схема двигателя с наддувом и механическим приводом компрессора от коленчатого вала.

Рис. Схема наддува двигателя с приводным компрессором

Одним из недостатков такой системы наддува является существенное снижение экономичности двигателя, обусловленное необходимостью затрат энергии на привод компрессора.

Рис. Схема турбонаддува

Наибольшее распространение в практике современного двигателестроения получил газотурбинный наддув, схема которого приведена на рисунке выше.

Здесь для привода центробежного компрессора 1 используется энергия ОГ, срабатываемая в газовой турбине 2, конструктивно объединенной с компрессором в единый агрегат, который называют турбокомпрессором (ТК).

Поскольку при газотурбинном наддуве отсутствует механическая связь агрегата наддува с коленчатым валом двигателя, применение ТК заметно ухудшает тяговые характеристики и приемистость двигателя. Это связано с инерционностью системы роторов ТК, а также с уменьшением энергии отработавших газов при малых нагрузках, в связи с чем, особенно в начале разгона, не обеспечивается подача в цилиндр нужного количества свежего заряда. Для преодоления этих недостатков нередко возникает необходимость использования комбинированного наддува. Система комбинированного наддува выполняется в различных конструктивных вариантах и обычно представляет собой определенные комбинации наддува с приводным компрессором и газотурбинного наддува.

Для повышения плотности свежего заряда, подаваемого в цилиндры двигателя, в ряде случаев используются колебательные явления в системах газообмена (пульсации РТ в системе впуска и выпуска), являющиеся результатом цикличности следования процессов газообмена в цилиндре.

Если, например, задать впускному патрубку такие конструктивные параметры (в основном длину и площадь проходного сечения), чтобы перед закрытием впускного клапана около него была волна сжатия, то масса поступающего в цилиндр заряда увеличивается.

Аналогичный эффект можно получить, «настроив» выпускной трубопровод так, чтобы при открытом выпускном клапане вблизи него была волна разрежения. В результате этого улучшится очистка цилиндров и в него поступит большее количество свежего заряда.

При правильном выборе геометрических параметров систем газообмена в отдельных случаях с помощью динамического наддува становится возможным увеличить эффективную мощность двигателя на 15…25%.

При использовании наддува увеличивается механическая и тепловая напряженность элементов, формирующих камеру сгорания, что является одним из основных факторов, ограничивающих возможное увеличение плотности свежего заряда, поступающего в цилиндр. Поэтому при конструировании двигателей с наддувом и выборе величины давления на выходе из компрессора р’х необходимо учитывать возможные последствия роста механических и тепловых нагрузок на его элементы.

По величине создаваемого на входе в цилиндр дизеля давления рк (или степени повышения давления Пк=pк/p0) различают наддув низкий Пк < 1,5, средний Пк > 1,5…2,0 и высокий Пк > 2,0. При этом эффективная мощность двигателя увеличивается соответственно на 20…30, 40…50 и более 50%.

Применение наддува в двигателях с искровым зажиганием требует принятия специальных мер по предотвращению нарушения процесса сгорания, называемого детонацией. Это обстоятельство, а также более высокая тепловая напряженность лопаток турбины из-за большей температуры ОГ существенно усложняют практические возможности использования наддува в двигателях данного типа.

ustroistvo-avtomobilya.ru

Нефтяные двигатели. Часть 2. Полудизеля

| 1. Реклама двигателей "Хорнсби-Акройд" |

|

| 2. Двигатель с калоризатором с водяным охлаждением |

"Hot bulb" нагревалась докрасна паяльной лампой перед пуском двигателя. Затем в камеру подавалось топливо и крутился вручную маховик. Топливо испарялось при соприкосновении с горячими стенками калильной камеры, пары смешивались с воздухом, поступающим в головку через дроссель и воспламенялись, нагревшись от стенки камеры и от сжатия. Для поджига топлива не требовалось высокая степень сжатия, как у двигателей Дизеля и, следовательно, не нужно было высокое давление впрыска топлива, т.к. давление сжатия калоризаторного двигателя - около 5 атмосфер, в то время как давление сжатия в дизельном двигателе - от 40 атмосфер.

| 3. Двигатель с традиционнойкалильной головкой (поз.6) |

Массово подобные двигатели выпускались до 30-х годов, а полностью выпуск прекратился лишь в 50-х годах, находя успешное применение в определенных отраслях народного хозяйства, таких, как стационарные приводы различных сельскохозяйственных машин и судовые двигатели, подкупая своей нетребовательностью к топливу, простотой ремонта и обслуживания.

Эволюция калоризаторов

|

| 4. Трактор LANZ. Калильная головка в разрезе. |

Для нормальной работы двигателя необходимо было поддерживать температуру калоризатора в пределах 330 - 600°. При более низкой температуре топливо не воспламенится, либо произойдёт поздняя вспышка; при температуре выше указанной - произойдёт преждевременная вспышка, что приведёт к снижению мощности двигателя.

При работе двигателя с нагрузкой в цилиндр каплями подавали воду для охлаждения, а при малой нагрузке, наоборот - прикрывали подсос воздуха, чтобы калоризатор совсем не остыл.

| 5. Двигатель с запальником (поз.1) |

Пожалуй, классикой Hot-bulb-калоризаторов можно назвать изделия немецкой фирмы Lanz. На народном немецком тракторе Lanz-Bulldog 12 PS выпуска 1921 года (рис. 4), оснащенном одноцилиндровым калильным двигателем, можно видеть калоризатор в виде полусферической головки в передней части двигателя в разрезе. Видны полости для охлаждающей жидкости, чаша для сбора и горения топлива, лючок для прогрева чаши паяльной лампой.

Также получили распространение двигатели с т.н. запальником. В англоязычной литературе запальник именуется "Hot-tube". Он представляет из себя быстросъемный элемент, который накаляется в снятом виде, затем вводится в камеру сгорания и двигатель заводится (см рис. 5).

Русские полудизеля

Выпуск двигателя системы Дизеля могли осилить единицы - в начале 20 века это были завод Людвига Нобеля, да Коломенский машиностроительный, в то время как выпустить нефтяной двигатель с калоризатором могли позволить себе даже небольшие провинциальные заводики.

Именно поэтому в России получили широкую популярность "нефтянки" за простоту и дешевизну. Часто такие двигатели называли, да и сейчас продолжают называют "Болиндерами", - по названию шведской компании, одной из первых начавшей массово производить такие двигатели как для хозяйственных нужд, так и для судов. На черноморском флоте есть даже такой термин - "болиндер" - т.е. баржа, оснащенная двигателем этой конструкции.

Вот весьма поучительный и веселый отрывок из морской байки про болиндер, взятый с сайта flot.com:

Двухтактный двигатель системы "Болиндер" - это замечательное творение человеческого гения. Как и двигатель Дизеля, он не требует электрического зажигания, но в отличие от "дизеля" может работать даже на сырой нефти! Для запуска "Болиндера" в специальное отверстие крышки единственного цилиндра ввинчивают стальной конус с резьбой у основания и шаровидным расширением на конце. Шар предварительно разогревают почти до белого каления, и сразу после ввинчивания конуса быстро раскручивают маховик двигателя. В дальнейшем двигатель работает неторопливо, но зато безостановочно, с характерным звонким "бонг-бонг". Только топливо подавай. Причём бывалые люди говорят, что если к топливу подмешать воды или просто помочиться в топливный бак, то "Болиндер" работает ещё лучше!О своём первом знакомстве с двигателем "Болиндер" мне рассказал командир моего катера мичман Дорогой. Эта история произошла с ним ещё до войны, он тогда только-только пришёл в дивизион зелёным матросом-салагой, и был объектом всяких нехитрых флотских розыгрышей. Например, затачивал напильником лапы якоря на барже и осаживал кувалдой кнехты на причале, бегал по базе с пустым пожарным ведром в поисках швартовой бочки, из которой должен был налить полведра девиации для кока, и т.д.

Однажды Дорогого разбудили среди ночи и велели идти на баржу, чтобы помочь запустить двигатель. Подозревая очередной розыгрыш, Дорогой осторожно спустился в трюм баржи по скоб-трапу и остановился в нерешительности на скользком от мазута полу. Трюм был едва освещён тусклым красноватым светом мазутного факела, коптящего в углу. Около факела какой-то человек накачивал меха небольшого кузнечного горна. Вдруг этот человек выхватил из горна длинными кузнечными щипцами что-то раскалённое, и побежал прямо на Дорогого с криком "С дороги!" и лексическими добавками. Дорогой испуганно шарахнулся в сторону, и упал прямо на группу сидящих на корточках людей, которых вначале не заметил. Эти люди критически оценили поведение Дорогого, снабдив оценку для убедительности лексическими добавками. Человек со щипцами крикнул: "Крутите!" (с лексическими добавками). Все кинулись к большому маховику, около которого замешкавшемуся Дорогому не хватило места. Со второй попытки двигатель заработал и все пошли досыпать.

Из русских производителей среди многих выделяются две личности, как наиболее широко освещенные и мифологизированные в русскоязычной литературе: Блинов и Мамин, оба родом из села Балаково. Блиновы

Известно, что создатель первого в России опытного образца гусеничного трактора на паровой тяге, русский промышленник и изобретатель, бывший крепостной крестьянин Федор Блинов гораздо больший успех снискал в создании пожарных насосов и двигателей. В то время, как его "самоход с бесконечными рельсами" был отнесен на нескольких промышленных выставках в разряд никчемных диковинок, за пожарный насос изобретатель в 1889 году получил серебрянную медаль, в 1890-х - бронзовую.

В России конца 19 века получили большое распространение дешевые и достаточно несовершенные даже по тем временам нефтяные двигатели, оснащенные простой калильной головкой (или открытым калоризатором) без водяного охлаждения. Помимо пожароопасности, данные двигатели развивали меньшую мощность по сравнению с более совершенными двигателями с охлаждаемым калоризатором. Зачем нужно охлаждение - см. выше вторую главу "Эволюция калоризаторов".

В 1899 году, в возрасте 68 лет, Блинов решает применить вместо открытой калильной головки т.н. запальник, т.е. предварительно раскаленный элемент, помещаемый через крышку в запальную камеру. Как уже говорилось выше, эта система уже применялась в Европе англичанами и шведами.

На собственном заводе со старообрядческим названием “Фабрика нефтяных двигателей и пожарных насосов “Благословение” П.Ф. Блинова” младший сын Ф. Блинова Порфирий начинает производить двигатели с запальником.

Уже после смерти отца, в 1903-м году, Порфирий подает заявку на патент, и в 1909-м получает привилегию. В части, посвященной описанию запальника, говорится:

“Выпаритель для работающих взрывом двигателей, характеризующийся совокупным применением двухстенной коробки, охлаждаемой водой, и металлического бруска, нагреваемого перед пуском в ход двигателя и помещенного внутрь коробки...”Изобретение первого в мире запальника в отечественной литературе настойчиво приписывают Блинову, хотя в английской линейке нефтяных двигателей существуют такие же модели, но запальник там именуется "Hot tube", т.е. "горячая трубка". Кроме того, широко известен калоризаторный двигатель системы Болиндера с запальником, о нем как раз шла речь в предыдущей главе.

По воспоминаниям внучки Ф.Блинова, среди бумаг и книг деда она видела множество периодической английской патентной литературы конца 19 века. Скорее всего, оттуда Блинов и подчерпнул идею запальника.

Мамин

| 6. Запальник Мамина, 20-е годы. |

В 1904 году Мамины подали заявку на изобретение, а в 1908 году получили привилегию и патент № 14061 на двигатель, который назвали “Русский Дизель”. Все эти годы на заводе выпускались нефтяные двигатели мощностью от 3,5 до 30 лошадиных сил.

После революции 1917 года, Мамин продолжал конструировать двигатели, и известен ряд его предложений по модернизации запальника с тем, чтобы добиться оптимального температурного режима.

Источники:

1. http://www.gracesguide.co.uk/Richard_Hornsby_and_Sons - Индустриальная энциклопедия Британии2. http://dic.academic.ru/dic.nsf/brokgauz_efron/136403/%D0%9D%D0%B5%D1%84%D1%82%D1%8F%D0%BD%D0%BE%D0%B9 Из Брокгауза3. http://elsso.ru/cont/ppl/230.html "Блинов Ф.А.", Центральная городская библиотека г. Саратова.4. http://elsso.ru/cont/ppl/21.html "Мамин И.В.", Центральная городская библиотека г. Саратова.5. http://coollib.com/b/248923/read "Механическая тяга. КПД дизеля", Александр Кириндас, Михаил Павлов.6. http://www.findpatent.ru/byauthors/621934/ - патенты Я. Мамина7. https://ru.wikipedia.org/wiki/%D0%9D%D0%B5%D1%84%D1%82%D1%8F%D0%BD%D0%BE%D0%B9_%D0%B4%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8C - Вики-статья "Нефтяной двигатель"8. http://rustyiron.com/Engines/richardhornsbyva.html "Richard Hornsby & Sons". Журнал Antique engines and mashinery.9. Сельскохозяйственная энциклопедия. Т. 3 (Л - П)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное - М., Государственное издательство сельскохозяйственной литературы, 1953, с. 613

www.leanok.ru