Поршневой вращатель на постоянных магнитах с индуктивными катушками. Двигатель поршневой магнитный

Устройство и принцип работы двигателя на постоянных магнитах

Двигатели на протяжении многих лет используются для преобразования электрической энергии в механическую различного типа. Эта особенность определяет столь высокую его популярность: обрабатывающие станки, конвейеры, некоторые бытовые приборы – электродвигатели различного типа и мощности, габаритных размеров используются повсеместно.

Основные показатели работы определяют то, какой тип конструкции имеет двигатель. Существует несколько разновидностей, некоторые пользуются популярностью, другие не оправдывают сложность подключения, высокую стоимость.

Двигатель на постоянных магнитах используют реже, чем асинхронный вариант исполнения. Для того, чтобы оценить возможности этого варианта исполнения, следует рассмотреть особенности конструкции, эксплуатационные качества и многое другое.

Устройство

устройство

устройствоЭлектродвигатель на постоянных магнитах не сильно отличается по виду конструкции.

При этом, можно выделить следующие основные элементы:

- Снаружи используется электротехническая сталь, из которой изготавливается сердечник статора.

- Затем идет стержневая обмотка.

- Ступица ротора и за ней специальная пластина.

- Затем, изготовленные из электротехнической стали, секции редечника ротора.

- Постоянные магниты являются частью ротора.

- Конструкцию завершает опорный подшипник.

Как любой вращающийся электродвигатель, рассматриваемый вариант исполнения состоит из неподвижного статора и подвижного ротора, которые при подаче электроэнергии взаимодействую между собой. Отличие рассматриваемого варианта исполнения можно назвать наличие ротора, в конструкцию которого включены магниты постоянного типа.

При изготовлении статора, создается конструкция, состоящая из сердечника и обмотки. Остальные элементы являются вспомогательными и служат исключительно для обеспечения наилучших условий для вращения статора.

Принцип работы

Принцип работы рассматриваемого варианта исполнения основан на создании центробежной силы за счет магнитного поля, которое создается при помощи обмотки. Стоит отметить, что работа синхронного электродвигателя схожа с работой трехфазного асинхронного двигателя.

К основным моментам можно отнести:

- Создаваемое магнитное поле ротора вступает во взаимодействие с подаваемым током на обмотку статора.

- Закон Ампера определяет создание крутящего момента, который и заставляет выходной вал вращаться вместе с ротором.

- Магнитное поле создается установленными магнитами.

- Синхронная скорость вращения ротора с создаваемым полем статора определяет сцепление полюса магнитного поля статора с ротором. По этой причине, рассматриваемый двигатель нельзя использовать в трехфазной сети напрямую.

В данном случае, нужно в обязательном порядке устанавливать специальный блок управления.

Виды

В зависимости от особенностей конструкции, существует несколько типов синхронных двигателей. При этом, они обладают разными эксплуатационными качествами.

В зависимости от особенностей конструкции, существует несколько типов синхронных двигателей. При этом, они обладают разными эксплуатационными качествами.

По типу установки ротора, можно выделить следующие типы конструкции:

- С внутренней установкой – наиболее распространенный тип расположения.

- С внешней установкой или электродвигатель обращенного типа.

Постоянные магниты включены в конструкцию ротора. Их изготавливают из материала с высокой коэрцитивной силой.

Эта особенность определяет наличие следующих конструкций ротора:

- Со слабо выраженным магнитным полюсом.

- С ярко выраженным полюсом.

Равная индуктивность по перечным и продольным осям – свойство ротора с неявно выраженным полюсом, а у варианта исполнения с ярко выраженным полюсом подобной равности нет.

Кроме этого, конструкция ротора может быть следующего типа:

- Поверхностная установка магнитов.

- Встроенное расположение магнитов.

Кроме ротора, также следует обратить внимание и на статор.

По типу конструкции статора, можно разделить электродвигатели на следующие категории:

- Распределенная обмотка.

- Сосредоточенная обмотка.

По форме обратной обмотке, можно провести нижеприведенную классификацию:

- Синусоида.

- Трапецеидальная.

Подобная классификация оказывает влияние на работу электродвигателя.

Преимущества и недостатки

Рассматриваемый вариант исполнения имеет следующие достоинства:

- Оптимальный режим работы можно получить при воздействии реактивной энергии, что возможно при автоматической регулировке тока. Эта особенность обуславливает возможность работы электродвигателя без потребления и отдачи реактивной энергии в сеть. В отличие от асинхронного двигателя, синхронный имеет небольшие габаритные размеры при той же мощности, но при этом КПД значительно выше.

- Колебания напряжения в сети в меньшей степени воздействую на синхронный двигатель. Максимальный момент пропорционален напряжению сети.

- Высокая перегрузочная способность. Путем повышения тока возбуждения, можно провести значительное повышение перегрузочной способности. Это происходит на момент резкого и кратковременного возникновения дополнительной нагрузки на выходном валу.

- Скорость вращения выходного вала остается неизменной при любой нагрузке, если она не превышает показатель перегрузочной способности.

К недостаткам рассматриваемой конструкции можно отнести более сложную конструкцию и вследствие этого более высокую стоимость, чем у асинхронных двигателей. Однако в некоторых случаях, обойтись без данного типа электродвигателя невозможно.

Как сделать своими руками?

Провести создание электродвигателя своими руками можно только при наличии знаний в области электротехнике и наличия определенного опыта. Конструкция синхронного варианта исполнения должна быть высокоточной для исключения возникновения потерь и правильности работы системы.

Зная то, как должна выглядеть конструкция, проводим следующую работу:

Зная то, как должна выглядеть конструкция, проводим следующую работу:

- Создается или подбирается выходной вал. Он не должен иметь отклонений или других дефектов. В противном случае, возникающая нагрузка может привести к искривлению вала.

- Наибольшей популярностью пользуются конструкции, когда обмотка находится снаружи. На посадочное место вала устанавливается статор, который имеет постоянные магниты. На валу должно быть предусмотрено место для шпонки для предотвращения прокручивания вала при возникновении серьезной нагрузки.

- Ротор представлен сердечником с обмоткой. Создать самостоятельно ротор достаточно сложно. Как правило, он неподвижен, крепится к корпусу.

- Механической связи между статором и ротором нет, так как в противном случае, при вращении будет создавать дополнительная нагрузка.

- Вал, на котором крепится статор, также имеет посадочные места для подшипников. В корпусе имеется посадочные места для подшипников.

Большая часть элементов конструкции создать своими руками практически невозможно, так как для этого нужно иметь специальное оборудование и большой опыт работы. Примером можно назвать как подшипники, так и корпус, статор или ротор. Они должны иметь точные размеры. Однако, при наличии необходимых элементов конструкции, сборку можно провести и самостоятельно.

Электродвигатели имеют сложную конструкцию, питание от сети 220 Вольт обуславливает соблюдение определенных норм при их создании. Именно поэтому, для того, чтобы быть уверенным в надежной работе подобного механизма, следует покупать варианты исполнения, созданные на заводах по выпуску подобного оборудования.

В научных целях, к примеру, в лаборатории для проведения испытаний по работе магнитного поля часто создают собственные двигатели. Однако они имеют небольшую мощность, питаются от незначительно напряжения и не могут быть применены в производстве.

Рекомендации

Выбор рассматриваемого электродвигателя следует проводить с учетом следующих особенностей:

- Мощность – основной показатель, который влияет на срок службы. При возникновении нагрузки, которая превосходит возможности электродвигателя, он начинает перегреваться. При сильной нагрузке, возможно искривление вала и нарушение целостности других компонентов системы. Поэтому следует помнить о том, что диаметр вала и другие показатели выбираются в зависимости от мощности двигателя.

- Наличие системы охлаждения. Обычно особого внимания на то, как проводится охлаждение, никто не уделяет. Однако при постоянной работе оборудования, к примеру под солнцем, следует задуматься о том, что модель должна быть предназначена для продолжительной работы под нагрузкой при тяжелых условиях.

- Целостность корпуса и его вид, год выпуска – основные моменты, на которые уделяют внимание при покупке двигателя бывшего употребления. Если имеются дефекты корпуса, велика вероятность того, что конструкция имеет повреждения и внутри. Также, не стоит забывать о том, что подобное оборудование с годами теряет свой КПД.

- Вся информация об электродвигателе находится на пластине, которая прикрепляется к корпусу. В некоторых случаях, есть только маркировка, по расшифровке которой можно узнать основные показатели работы.

В заключение отметим, что многие двигатели, которые были произведены несколько десятилетий назад, зачастую проходили восстановительные работы. От качества проведенной восстановительной работы зависят показатели электродвигателя.

slarkenergy.ru

Поршневой вращатель на постоянных магнитах с индуктивными катушками

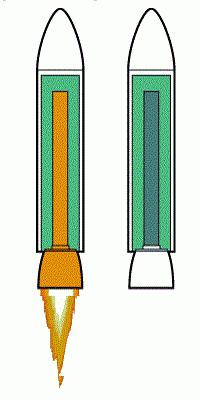

Поршневой вращатель на постоянных магнитах с индуктивными катушками относится к машиностроению и может быть использован в качестве двигателя. Вращатель содержит корпус, постоянные магниты, расположенные в корпусе и в поршнях, одноименными полюсами направленные навстречу друг к другу, коленчатый вал, маховик, индуктивные катушки, расположенные на неподвижных магнитах в корпусе, и щеточно-коллекторное устройство. Для вращения коленчатого вала используется циклическое взаимодействие магнитов, расположенных в корпусе и в поршнях. Прерывание магнитного потока корпуса производится с помощью щеточно-коллекторного устройства. Изобретение обеспечивает наиболее полное использование силы магнитов, в результате чего увеличивается КПД и мощность вращателя. 1 з.п. ф-лы, 3 ил.

Изобретение относится к машиностроению и может быть использовано в промышленности, сельском хозяйстве и в быту.

Известен магнитовращатель, содержащий поршни с постоянными магнитами, одноименными полюсами, направленными наружу, маховик, шатуны, распредвал с дискообразными магнитами, жестко связанными с распредвалом и состоящими из магнитных пластин с заостренными концами, цепную передачу, муфту сцепления, подшипники, блок цилиндров и разъемный коленчатый вал (RU 2146411 С1, МПК H02N 11/00, опубликован 10.03.2000).

Недостатком известного магнитовращателя является неполное использование магнитной энергии вращающихся постоянных магнитов, расположенных на коленчатом валу, из-за отставания полей от магнитов во время вращения, что снижает мощность и КПД устройства.

Задачей изобретения является увеличение мощности и КПД поршневого вращателя.

Поставленная задача решается за счет того, что постоянные магниты, расположенные в корпусе, неподвижны и снабжены индуктивными катушками и экранами (на чертеже экраны не показаны), а взаимодействие полей магнитов, расположенных неподвижно в корпусе, и полей магнитов, расположенных в поршнях, осуществляется посредством включения и выключения тока, поступающего в индуктивные катушки от аккумулятора или другого источника через щеточно-коллекторное устройство.

Изобретение поясняется чертежами: на фиг.1 изображен продольный разрез поршневого вращателя на постоянных магнитах с индуктивными катушками; на фиг.2 - то же, вид сбоку; на фиг.3 - схема щеточно-коллекторного устройства.

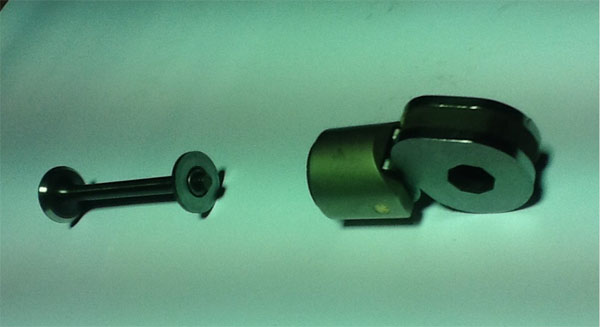

Поршневой вращатель на постоянных магнитах с индуктивными катушками содержит корпус 1, на котором расположены жестко постоянные магниты 2 с индуктивными катушками 3, одноименными полюсами направленными внутрь в сторону поршней, поршни 4 с постоянными магнитами 5, расположенными одноименными полюсами наружу в сторону таких же полюсов магнитов, расположенных в корпусе, коленчатый вал 6, шатуны 7, маховик 8, щеточно-коллекторное устройство 11 (фиг.3), расположенное на коленчатом валу 6.

Поршневой вращатель работает следующим образом.

В нормальном положении индуктивные катушки 3 после включения в них тока находятся под напряжением, поля магнитов 2, расположенных в корпусе 1, перекрыты полями индуктивных катушек 3, по которым течет ток, и поршни 4 с магнитами 5, расположенные в цилиндрах, стоят без движения.

Для запуска поршневого вращателя коленчатый вал 6 поворачивается любым способом (стартером или вручную), вместе с ним поворачивается распределитель 9 (фиг.3) и выключает ток в двух индуктивных катушках, например, в первой и в третьей, в результате чего магнитные поля первого и третьего постоянных магнитов 2 корпуса 1 будут взаимодействовать с одноименными полями соответствующих магнитов 5, расположенных в поршнях 4, поэтому поршни 4 будут перемещаться вниз, а коленчатый вал 6 повернется на некоторый угол (например, на 180 градусов).

Вместе с коленчатым валом 6 повернется и распределитель 9 щеточно-коллекторного устройства 11, который перекроет доступ тока к индуктивным катушкам 3, расположенным на четвертом и втором магнитах 2 корпуса 1, и подключит ток к первой и третьей индуктивным катушкам.

В результате магнитные поля четвертого и второго магнитов 2, распложенных в корпусе 1, будут отталкиваться одноименными полюсами от магнитов 5, расположенных в поршнях 4, и цикл повторится.

Таким образом происходит непрерывное вращение коленчатого вала. Вместе с коленчатым валом поворачивается и маховик, который стабилизирует вращение коленчатого вала, что обеспечивает увеличение мощности и КПД устройства.

1. Поршневой вращатель на постоянных магнитах с индуктивными катушками, состоящий из корпуса, постоянных магнитов, расположенных в корпусе и в поршнях и одноименными полюсами направленных навстречу друг к другу, коленчатого вала и маховика, отличающийся тем, что он снабжен индуктивными катушками, расположенными на неподвижных магнитах в корпусе.

2. Поршневой вращатель на постоянных магнитах с индуктивными катушками по п.1, отличающийся тем, что он снабжен щеточно-коллекторным устройством.

www.findpatent.ru

Поршень на свободе: двигатель со свободным поршнем

«Современный двигатель внутреннего сгорания по определению не самый выдающийся продукт с точки зрения технологий. Это значит, что его можно совершенствовать до бесконечности» (Мэтт Тревитник, президент венчурного фонда семьи Рокфеллер Venrock).

Владимир Санников

22 марта 2010 20:48

Уже в ноябре этого года на американский рынок выйдет Chevrolet Volt, электромобиль с бортовым генератором электроэнергии. Volt будет оснащен мощным электродвигателем, вращающим колеса, и компактным ДВС, который лишь подзаряжает истощенную литий-ионную батарею. Этот агрегат всегда работает на максимально эффективных оборотах. С этой задачей легко справляется обычный ДВС, привыкший к куда более тяжкому бремени. Однако в скором времени его могут сменить куда более компактные, легкие, эффективные и дешевые агрегаты, специально созданные для работы в качестве электрогенератора.

Когда речь заходит о принципиально новых конструкциях ДВС, скептики начинают морщить носы, кивать на сотни пылящихся на полках псевдореволюционных проектов и трясти святыми мощами четырех горшков и распредвала. Сто лет господства классического двигателя внутреннего сгорания кого хочешь убедят в бесполезности инноваций. Но только не профессионалов в области термодинамики. К таковым относится профессор Питер Ван Блариган.

Энергия взаперти

Одна из самых радикальных концепций ДВС в истории — двигатель со свободным поршнем. Первые упоминания о нем в специальной литературе относятся к 1920-м годам. Представьте себе металлическую трубу с глухими концами и цилиндрический поршень, скользящий внутри нее. На каждом из концов трубы расположены инжектор для впрыска топлива, впускной и выпускной порты. В зависимости от типа топлива к ним могут добавлены свечи зажигания. И все: меньше десятка простейших деталей и лишь одна — движущаяся. Позднее появились более изощренные модели ДВС со свободным поршнем (FPE) — с двумя или даже четырьмя оппозитными поршнями, но это не изменило сути. Принцип работы таких моторов остался прежним — возвратно-поступательное линейное движение поршня в цилиндре между двумя камерами сгорания.

Куда уходит КПД Двигатель Питера Ван Бларигана отличается от обычного ДВС значительно более высоким КПД за счет отсутствия паразитных потерь. В конструкции отсутствуют вращающиеся массы, инерция которых увеличивается за счет центробежной силы. На поршни не действуют боковые силы, прижимающие их к стенкам цилиндра, благодаря чего уменьшается трение. Подшипники коленчатого вала и шатунов, поршневые пальцы, распредвал, кулачки и клапаны — все те узлы двигателя ОТТО, в которых свирепствует трение, отсутствуют в FPLA. Кроме того, на каждый цикл работы двигателя со свободным поршнем приходится два рабочих такта. При этом FPLA намного компактнее, проще и надежнее обычного ДВС. Рабочий прототип мотора Ван Бларигана уже был воплощен в металле и успешно прошел первую стадию испытаний.

Куда уходит КПД Двигатель Питера Ван Бларигана отличается от обычного ДВС значительно более высоким КПД за счет отсутствия паразитных потерь. В конструкции отсутствуют вращающиеся массы, инерция которых увеличивается за счет центробежной силы. На поршни не действуют боковые силы, прижимающие их к стенкам цилиндра, благодаря чего уменьшается трение. Подшипники коленчатого вала и шатунов, поршневые пальцы, распредвал, кулачки и клапаны — все те узлы двигателя ОТТО, в которых свирепствует трение, отсутствуют в FPLA. Кроме того, на каждый цикл работы двигателя со свободным поршнем приходится два рабочих такта. При этом FPLA намного компактнее, проще и надежнее обычного ДВС. Рабочий прототип мотора Ван Бларигана уже был воплощен в металле и успешно прошел первую стадию испытаний.

Теоретически КПД FPE переваливает за 70%. Они могут работать на любом виде жидкого или газообразного топлива, крайне надежны и великолепно сбалансированы. Кроме того, очевидны их легкость, компактность и простота в производстве. Единственная проблема: как снять мощность с такого мотора, механически представляющего собой замкнутую систему? Как оседлать снующий с частотой до 20000 циклов в минуту поршень? Можно использовать давление выхлопных газов, но эффективность при этом падает в разы. Эта задача долго оставалась неразрешимой, хотя попытки предпринимались регулярно. Последними о нее обломали зубы инженеры General Motors в 1960-х годах в процессе разработки компрессора для экспериментального газотурбинного автомобиля. Действующие образцы судовых насосов на основе FPE в начале 1980-х были изготовлены французской компанией Sigma и британской Alan Muntz, но в серию они не пошли.

Возможно, об FPE еще долго бы никто не вспомнил, но помогла случайность. В 1994 году Департамент энергетики США поручил ученым Национальной лаборатории Sandia изучить эффективность бортовых генераторов электроэнергии на базе ДВС различных типов, работающих на водороде. Эта работа была поручена группе Питера Ван Бларигана. В ходе осуществления проекта Ван Блариган, которому концепция FPE была отлично известна, сумел найти остроумное решение проблемы превращения механической энергии поршня в электричество. Вместо усложнения конструкции, а значит — снижения результирующего КПД, Ван Блариган пошел путем вычитания, призвав на помощь магнитный поршень и медную обмотку на цилиндре. Несмотря на всю простоту, такое решение было бы невозможным ни в 1960-х, ни в 1970-х годах. В то время еще не существовало достаточно компактных и мощных постоянных магнитов. Все изменилось в начале 1980-х после изобретения сплава на основе неодима, железа и бора.

Схема двигателя Штельзера Единая деталь сочетает в себе два поршня, топливный насос и клапанную систему.

Схема двигателя Штельзера Единая деталь сочетает в себе два поршня, топливный насос и клапанную систему.

За эту работу в 1998 году на Всемирном конгрессе Общества автомобильных инженеров SAE Ван Бларигану и его коллегам Нику Парадизо и Скотту Голдсборо была присвоена почетная премия имени Харри Ли Ван Хорнинга. Очевидная перспективность линейного генератора со свободным поршнем (FPLA), как назвал свое изобретение Ван Блариган, убедила Департамент энергетики продолжить финансирование проекта вплоть до стадии экспериментального агрегата.

Электронный пинг-понг

Двухтактный линейный генератор Бларигана представляет собой трубу из электротехнической кремнистой стали длиной 30,5 см, диаметром 13,5 см и массой чуть более 22 кг. Внутренняя стенка цилиндра представляет собой статор с 78 витками медной проволоки квадратного сечения. Во внешнюю поверхность алюминиевого поршня интегрированы мощные неодимовые магниты. Топливный заряд и воздух поступают в камеру сгорания двигателя в виде тумана после предварительной гомогенизации. Зажигание происходит в режиме HCCI — в камере одновременно возникает множество микроочагов возгорания. Никакой механической системы газораспределения у FPLA нет — ее функции выполняет сам поршень.

Труба Франка Штельзера

В 1981 году немецкий изобретатель Франк Штельзер продемонстрировал двухтактный мотор со свободным поршнем, который он разрабатывал в своем гараже с начала 1970-х. По его расчетам, движок был на 30% экономичнее обычного ДВС. Единственная движущаяся деталь мотора — сдвоенный поршень, снующий с бешеной частотой внутри цилиндра. Стальная труба длиной 80 см, оснащенная карбюратором низкого давления от мотоцикла Harley-Davidson и блоком катушек зажигания Honda, по грубым прикидкам Стельзера, могла вырабатывать до 200 л.с. мощности при частоте до 20 000 циклов в минуту. Штельзер утверждал, что его моторы можно делать из простых сталей, а охлаждаться они могут как воздухом, так и жидкостью. В 1981 году изобретатель привез свой мотор на Франфуртский международный автосалон в надежде заинтересовать ведущие автокомпании. Поначалу идея вызвала определенный интерес со стороны немецких автопороизводителей. По отзывам инженеров Opel, прототип двигателя демонстрировал великолепный термический КПД, а его надежность была совершенно очевидной — ломаться там было практически нечему. Всего восемь деталей, из которых одна движущаяся — сдвоенный поршень сложной формы с системой уплотнительных колец общей массой 5 кг. В лаборатории Opel были разработаны несколько теоретических моделей трансмиссии для мотора Штельзера, включая механическую, электромагнитную и гидравлическую. Но ни одна из них не была признана достаточно надежной и эффективной. После Франкфуртского автосалона Штельзер и его детище пропали из поля зрения автоиндустрии. Еще пару лет после этого в прессе то и дело появлялись сообщения о намерениях Штельзера запатентовать технологию в 18 странах мира, оснастить своими моторами опреснительные установки в Омане и Саудовской Аравии и т. д. С начала 1990-х Штельзер навсегда пропал из виду, хотя его сайт в интернете все еще доступен.

Максимальная мощность FPLA составляет 40 кВт (55 лошадок) при среднем потреблении топлива 140 г на 1кВтч. По эффективности двигатель не уступает водородным топливным ячейкам — термический КПД генератора при использовании в качестве топлива водорода и степени сжатия 30:1 достигает 65%. На пропане чуть меньше — 56%. Помимо этих двух газов FPLA с аппетитом переваривает солярку, бензин, этанол, спирт и даже отработанное растительное масло.

Однако ничто не дается малой кровью. Если проблема превращения тепловой энергии в электрическую Ван Блариганом решена успешно, то управление капризным поршнем стало серьезной головной болью. Верхняя мертвая точка траектории зависит от степени сжатия и скорости сгорания топливного заряда. Фактически торможение поршня происходит за счет создания критического давления в камере и последующего самопроизвольного возгорания смеси. В обычном ДВС каждый последующий цикл является аналогом предыдущего благодаря жестким механическим связям между поршнями и коленвалом. В FPLA же длительность тактов и верхняя мертвая точка — плавающие величины. Малейшая неточность в дозировке топливного заряда или нестабильность режима сгорания вызывают остановку поршня или удар в одну из боковых стенок.

Зеленый и плоский Двигатель Ecomotors отличается не только скромными габаритами и массой. Внешне плоский агрегат напоминает оппозитные моторы Subaru и Porsche, которые дают особые компоновочные преимущества в виде низкого центра тяжести и линии капота. Это означает, что автомобиль будет не только динамичным, но и хорошо управляемым.

Зеленый и плоский Двигатель Ecomotors отличается не только скромными габаритами и массой. Внешне плоский агрегат напоминает оппозитные моторы Subaru и Porsche, которые дают особые компоновочные преимущества в виде низкого центра тяжести и линии капота. Это означает, что автомобиль будет не только динамичным, но и хорошо управляемым.

Таким образом, для двигателя такого типа требуется мощная и быстродействующая электронная система управления. Создать ее не так просто, как кажется. Многие эксперты считают эту задачу трудновыполнимой. Гарри Смайт, научный руководитель лаборатории General Motors по силовым установкам, утверждает: «Двигатели внутреннего сгорания со свободным поршнем обладают рядом уникальных достоинств. Но чтобы создать надежный серийный агрегат, нужно еще очень много узнать о термодинамике FPE и научиться управлять процессом сгорания смеси». Ему вторит профессор Массачусетского технологического института Джон Хейвуд: «В этой области еще очень много белых пятен. Не факт, что для FPE удастся разработать простую и дешевую систему управления».

Ван Блариган более оптимистичен, чем его коллеги по цеху. Он утверждает, что управление положением поршня может быть надежно обеспечено посредством той же пары — статор и магнитная оболочка поршня. Более того, он считает, что полноценный прототип генератора с настроенной системой управления и КПД не менее 50% будет готов уже к концу 2010 года. Косвенное подтверждение прогресса в этом проекте — засекречивание в 2009 году многих аспектов деятельности группы Ван Бларигана.

У кого шатун длиннее Значительная часть потерь на трение в обычных ДВС приходится на повороты шатуна относительно поршня. Короткие шатуны поворачиваются на больший угол, нежели длинные. В OPOC очень длинные и сравнительно тяжелые шатуны, которые снижают потери на трение. Уникальная конструкция шатунов OPOC не требует использования поршневых пальцев для внутренних поршней. Вместо них применяются радиальные вогнутые гнезда большого диаметра, внутри которых скользит головка шатуна. Теоретически такая конструкция узла позволяет сделать шатун длиннее обычного на 67%. В обычном ДВС серьезные потери на трение возникают в нагруженных подшипниках коленвала во время рабочего такта. В OPOC этой проблемы не существует вовсе — линейные разнонаправленные нагрузки на внутренний и внешний поршни полностью компенсируют друг друга. Поэтому вместо пяти опорных подшипников коленвала для OPOC требуется лишь два.

У кого шатун длиннее Значительная часть потерь на трение в обычных ДВС приходится на повороты шатуна относительно поршня. Короткие шатуны поворачиваются на больший угол, нежели длинные. В OPOC очень длинные и сравнительно тяжелые шатуны, которые снижают потери на трение. Уникальная конструкция шатунов OPOC не требует использования поршневых пальцев для внутренних поршней. Вместо них применяются радиальные вогнутые гнезда большого диаметра, внутри которых скользит головка шатуна. Теоретически такая конструкция узла позволяет сделать шатун длиннее обычного на 67%. В обычном ДВС серьезные потери на трение возникают в нагруженных подшипниках коленвала во время рабочего такта. В OPOC этой проблемы не существует вовсе — линейные разнонаправленные нагрузки на внутренний и внешний поршни полностью компенсируют друг друга. Поэтому вместо пяти опорных подшипников коленвала для OPOC требуется лишь два.

Конструктивная оппозиция

В январе 2008 года знаменитый венчурный инвестор Винод Хосла рассекретил один из своих последних проектов — компанию EcoMotors, созданную годом ранее Джоном Колетти и Петером Хоффбауэром, двумя признанными гуру моторостроения. В послужном списке Хоффбауэра немало прорывных разработок: первый турбодизель для легковых автомобилей Volkswagen и Audi, оппозитный двигатель для Beetle, первый 6-цилиндровый дизель для Volvo, первый рядный 6-цилиндровый дизель Inline-Compact-V, впервые установленный в Golf, и его близнец VR6, созданный для Mercedes. Джон Колетти не менее известен в среде автомобильных инженеров. Долгое время он руководил подразделением Ford SVT по разработке особых серий заряженных автомобилей.

В общем активе Хоффбауэра и Колетти более 150 патентов, участие в 30 проектах по разработке новых двигателей и в 25 проектах новых серийных автомобилей. EcoMotors была создана специально для коммерциализации изобретенного Хоффбауэром модульного двухцилиндрового двухтактного оппозитного турбодизеля с технологией OPOC.

www.popmech.ru

Магнитный двигатель

Использование: в машиностроении, автомобилестроении, космической технике. Сущность изобретения: устройство содержит два жестко соединенных немагнитных цилиндрических корпуса и 2 с торцевыми отверстиями для регулировочного 3 и силовых 5 ферромагнитных поршней. В центральное отверстие каждого корпуса вставлены валы 10 и 11 с ферромагнитными экранами 16 и 17 с прерывистой поверхностью экранирования, установленными между ферромагнитными поршнями 3 и 5 и постоянными магнитами 22 и 23. Регулировочный поршень каждого цилиндрического корпуса 1 через регулировочный механизм соединен с валом 11 ферромагнитного экрана 17 второго корпуса, обеспечивая периодический его поворот при притяжении регулировочного поршня 3 к магниту 22 или при его опускании. 8 ил.

Изобретение относится к области машиностроения и может быть применено, например, в автомобилестроении, космической технике.

Известны двигатели внутреннего сгорания, недостатками которых являются применение дефицитного жидкого топлива и загрязнение окружающей среды выхлопными газами. Известно устройство, использующее для получения вращательного движения постоянные магниты и неподвижные магнитные экраны (патент США N 3895245, H 02 K 37/00, 1975 г.). Недостатками его являются сложность конструкции, а также необходимость электрической энергии для приведения в действие. Для устранения указанных недостатков в магнитном двигателе, содержащем корпус, постоянные магниты, ферромагнитный экран и вал, установленный в подшипниках, предлагается выполнение двух жестко соединенных немагнитных цилиндрических корпусов, каждый из которых выполнен с торцевыми отверстиями для одного регулировочного и силовых ферромагнитных поршней, валы установлены в центральных отверстиях каждого корпуса и на них закреплены ферромагнитные экраны, выполненные с чередованием выступов и пазов, суммарное количество которых равно количеству всех поршней в корпусе, и снабжены регулировочным механизмом с выше указанными регулировочными поршнями, обеспечивающими то, что когда ферромагнитный экран одного корпуса закрывает регулировочный поршень от закрепленного на этом корпусе магнита, ферромагнитный экран другого корпуса открывает регулировочный поршень закрепленному на этом корпусе магниту, обеспечивая поворот ферромагнитного экрана одного корпуса при притяжении регулировочного корпуса другого корпуса к магниту или при его опускании, причем ферромагнитные экраны уравновешены от притяжения к магнитам. Устройство состоит из двух жестко соединенных немагнитных цилиндрических корпусов 1 и 2 /фиг.1-2/ с торцевыми отверстиями для двух ферромагнитных регулировочных поршней 3 и 4 /по одному на каждый корпус/ и силовых ферромагнитных поршней - 5 и 6 /в данном случае по 10 силовых поршней на корпус; одна позиция в корпусе занята установленным в нем регулировочным механизмом/. Силовой поршень жестко соединен с кронштейном 7, к которому прикреплена зубчатая рейка 8 для передачи механической энергии на энергоприемник. Вставленные в выфрезерованные в корпусах пазы, кронштейны 7 вместе с подпружиненными валиками 9 одновременно выполняют роль направляющих для силовых поршней и ограничителей их хода в крайнее верхнее и крайнее нижнее положение. В центральное отверстие каждого корпуса вставлены валы 10 и 11 с подшипниками 12 и 13, коническими зубчатыми колесами 14 и 15 и с ферромагнитными экранами 16 и 17, закрепленными гайками 18 и 19. На каждый корпус с помощью колец 20 и 21 установлены постоянные магниты 22 и 23 /из магнитотвердых материалов или электромагниты/. На нижний конец валов 10 и 11 одеты диски-противовесы 24 и 25, предназначенные для уравновешивания экранов 16 и 17 от притяжения магнитов и приведения их в положение с нулевым значением момента инерции. Для этой же цели вместо дисков-противовесов 24 и 25 могут быть применены ферромагнитные экраны 26 и 27 /фиг.7/, одеваемые на нижний конец валов 10 и 11 и закрепляемые гайками 28 и 29. Экраны 26 и 27 притягиваются магнитами 30 и 31, прикрепленными к корпусам 1 и 2 через кольца 32 и 33. Таким образом, на вал 10 действует сила притяжения магнитом 22 экрана 16, направленная вверх, и противоположно направленные ей сила притяжения экрана 26 к магниту 30 и сила тяжести обоих этих экранов, вала 10 и всех деталей, закрепленных на валу - конического колеса, колец подшипников с коническими роликами, гайками, шпонками. Экраны 26 и 16 устанавливаются так, чтобы результирующая этих трех сил была равна нулю, т.е. момент инерции всей этой системы деталей, подвешенной в магнитном поле магнитов 22 и 30, должен быть равен нулю. По аналогичной схеме устанавливаются экран 17 и 27. Геометрические и магнитные характеристики экранов 16 и 26, 17 и 27, постоянных магнитов 22 и 30, 23 и 31 идентичны. Экраны 26 и 27 устанавливаются сдвинутыми на полцикла относительно экранов 16 и 17, т.е. напротив экранирующих выступов последних должны находиться их пазы /впадины/. Для исключения самопроизвольной остановки устройства из-за возникновения положения "мертвой точки" экраны 16 и 17 снабжены регулировочным механизмом, представленным на фиг.3-6, состоящем из трех конических зубчатых колес, двух вспомогательных валов, двух зубчатых колес, двух вспомогательных валов, двух зубчатых колес, двух зубчатых реек и двух регулировочных поршней. Конические колеса 14 и 15 сцеплены с коническими колесами 34 и 35 /фиг. 3/. Все цифровые обозначения в первой строке полок выносных линий относятся к разрезам по "В-Г" и "И-К", а во второй строке - к разрезам по "Д-Е" и "Ж-З" /закрепленными на валах 36 и 37 с подшипниками 38 и 39 и вставленными в выточку в корпусах 1 и 2. На другой конец валов 36 и 37 одеты зубчатые колеса 40 и 41, находящиеся в зацеплении с зубчатыми рейками 42 и 43 /фиг.4/ регулировочных поршней 3 и 4, к которым рейки прикреплены кронштейнами 44 и 45, имеющими подпружиненные валики 46 и 47. Регулировочные поршни 3 и 4 управляют вращением экранов с помощью переключающих рычагов 48, 49, 50, 51 /фиг.5, фиг.6/, соединенных с фиксаторами 52, 53, 54, 55, подпружиненными пружинами 56, 57, 58, 59. Переключающие рычаги 48, 49, 50, 51 установлены в пазах корпусов 1 и 2 на осях 60, 61, 62, 63 и фиксируют /или освобождают от фиксации/ регулировочные поршни 3 и 4 в их крайних положениях соответственно установленному циклу. Фиксаторы 52, 53, 54, 55 перемешиваются в кронштейнах 64 и 65, прикрепленных к корпусам 1 и 2. Все детали устройства, кроме экранов и поршней, выполнены из немагнитной стали /или металлов с низким значением магнитной проницаемости/. Экраны имеют прерывистую поверхность экранирования, т.е. чередование экранирующих выступов и пазов, суммарное количество которых равно количеству поршней в корпусе /учитывая позицию, занятую регулировочным механизмом/. Ферромагнитные поршни выполняются из пермаллоя или его тонкой проволоки, помещенной в тонкостенной дюралевой /или из немагнитной стали/ полый цилиндр и залитой изолирующей, затвердевающей при невысокой температуре связкой. В силу особой роли - экранирования от магнитного потока ферромагнитных тел, замкнув его на себе, очевидно, к прочностным характеристикам и экранирующим свойствам ферромагнитного экрана предъявляются повышенные требования. Особенно в тяжелых условиях экран работает при применении электромагнитов. Наиболее простой здесь выход из положения - увеличить его толщину. Но это приводит к увеличению воздушного зазора между магнитом и ферромагнитным телом, уменьшению магнитной индукции в нем и, следовательно, к уменьшению силы тяги поршня и его амплитуды. Поэтому улучшение экранирующих его свойств и прочностных характеристик должно идти по тем направлениям, которые позволяют толщину воздушного зазора сохранить самой минимальной, например, снижением погрешностей механической обработки и сборки, установлением в нижней части экрана вне рабочей зоны ребер жесткости и т.д. Кроме того, допустимо выполнить диск из прочной немагнитной стали, прикрепив к нему в несколько слоев фольгу из пермаллоя только в экранируемых местах - напротив поршней. Внесение небольших конструктивных изменений, например, закрепляя магнит за его нерабочий полюс и смещая зубчатые рейки соседних силовых поршней в их верхнюю и нижнюю части дает возможность применить S-образные ребра жесткости, соединяющие периферийные, с наибольшим изгибающим моментом области верхнего и нижнего экранов. Устройство с одним верхним экраном отличается простотой, но наряду с этим имеет ряд недостатков: 1. Неравномерную тягу зубчатых реек в верхнее и нижнее положение, так как усилие на поршне при его движении вниз определяется массой поршня, которая не может быть большой, поскольку с ее увеличением уменьшается его амплитуда. 2. Необходимость строго вертикального положения для нормальной работы. Устройство с двумя экранами - верхним и нижним не только упрощает подвешивание экранов в магнитном поле и приведение их в состояние с нулевым моментом инерции, но и устраняет указанные недостатки одноэкранного устройства. Напротив, здесь большая масса поршня нежелательна. В этом случае могут быть применены и легкие поршни /фиг.8/ с ферромагнитными торцовыми насадками 66 и 67 на магнитный стержень 68 или полый дюралевый цилиндр с укрепленными на нем ферромагнитными торцами. Работа устройства заключается в следующем. Необходимое и непрерывное чередование операций в одном цикле работы устройства обуславливается заданной конструктивной взаимосвязью узлов механизма регулирования, которая достигается при сборке устройства. Например, сборка должна быть выполнена так, чтобы экран 17 закрывал регулировочный поршень 4, а экран 16 открывал регулировочный поршень 3, который должен при этом находиться в своем нижнем положении. Так как поршень 4 закрыт экраном, то он под действием силы собственной тяжести находится в своем крайнем нижнем положении и зафиксирован фиксатором 52, а рычагом 51 освобождает поршень 3 от фиксатора 55, который под действием притяжения магнита 22 поднимается вверх, вращая при этом через рейку 42, зубчатое колесо 41, вал 37, конические колеса 35 и 15 экран 17 так, что к концу его движения в верхнее положение поршень 4 полностью открывается для магнита 23. Но он зафиксирован фиксатором 52 и начнет подниматься вверх под действием магнитного притяжения только после того, как поршень 3, достигнув своего крайнего верхнего положения, рычагом 48 освободит его от фиксатора 52, фиксируясь сам в верхнем положении фиксатором 54. Поршень 4, поднимаясь вверх, через рейку 43, зубчатое колесо 40, вал 36, конические колеса 34 и 14, поворачивает экран 16 так, чтобы он закрывал от магнита 22 поршень 3, который зафиксирован фиксатором 54, и начнет опускаться под действием силы тяжести только после того, как поршень 4 его расфиксирует, поднявшись в свое крайнее верхнее положение. Достигнув своего верхнего положения, поршень 4 через рычаг 50 и фиксатор 54 освободит поршень 3 от фиксации, а сам зафиксируется в верхнем положении фиксатором 53. Расфиксировавшись, поршень 3 под действием силы тяжести опускается в свое нижнее положение, поворачивая через зубчатую рейку 46, зубчатое колесо 41, вал 37, конические колеса 35 и 15 экран 17 так, чтобы он закрыл полностью от магнита 23 поршень 4, освобождая его через рычаг 49 от фиксатора 53, и сам фиксируется фиксатором 55 в нижнем положении. Под действием силы тяжести поршень 4 опускается в нижнее положение, одновременно через рейку 43, зубчатое колесо 40, вал 36, конические колеса 34 и 14, поворачивая экран 16 так, чтобы он полностью открыл поршень 3 от магнита 16, освобождает поршень 3 от фиксатора 55, а сам фиксируется фиксатором 52 в нижнем положении. Под действием магнитного притяжения поршень 3 поднимается в верхнее положение. Далее цикл повторяется. В отличие от регулирующих поршней, фиксирующих и освобождающих друг друга от фиксации, силовые поршни поднимаются и опускаются независимо от них, но соответственно циклу - вверх при открытом верхнем магните, вниз - при его экранировании. Поршни 3 и 4 по образующей контакта с фиксаторами 52, 53, 54, 55 снабжены стальной закаленной полоской, имеющей две сферические выточки /гнезда/, фиксирующие поршни в верхнем и нижнем положении - в них входят сферическими торцами подпружиненные фиксаторы. Таким образом, цикл работы устройства с использованием силы тяжести поршней для их возвращения в исходное нижнее положение заключается в следующем: 1. Экранирование регулировочного поршня второго корпуса. Отвод экрана от регулировочного поршня первого поршня и притягивание его магнитом в верхнее положение. Фиксирование регулировочного поршня первого корпуса в верхнем положении. Отвод экрана от регулировочного поршня второго корпуса и освобождение его от фиксации. 2. Притягивание магнитом в верхнее положение регулировочного поршня второго корпуса, экранирование регулировочного поршня первого корпуса. Фиксирование регулировочного поршня второго корпуса в верхнем положении, освобождение от фиксации регулировочного поршня первого корпуса. 3. Возвращение в исходное положение регулировочного поршня первого корпуса, экранирование регулировочного поршня второго корпуса, фиксирование в нижнем положении регулировочного поршня первого корпуса, освобождение от фиксации регулировочного поршня второго корпуса. 4. Опускание под действием силы тяжести в исходное нижнее положение регулировочного поршня второго корпуса, отвод экрана от регулировочного поршня первого корпуса. Фиксирование в нижнем положении регулировочного поршня второго корпуса, освобождение от фиксации регулировочного поршня первого корпуса. Далее цикл повторяется. Такая же последовательность операций в цикле у двухэкранного устройства с той лишь разницей, что возвращение поршней в нижнее положение совершается под действием магнитного притяжения нижних магнитов 30 и 31. /Примечание: в данном случае выражение "нижние магниты" применено чисто условно, для сравнения цикла этой схемы устройства с одноэкранной. На самом деле для двухэкранного устройства понятия "верхний магнит", "нижний магнит" равнозначны, так как оно может работать в любом положении/.Формула изобретения

Магнитный двигатель, содержащий постоянные магниты, ферромагнитный экран и валы в подшипниках, отличающийся тем, что он снабжен двумя жестко соединенными немагнитными цилиндрическими корпусами, каждый из которых выполнен с торцевыми отверстиями для одного регулировочного и остальных силовых ферромагнитных поршней, валы установлены в центральных отверстиях каждого корпуса и на них закреплены ферромагнитные экраны, выполненные с чередованием экранирующих выступов и пазов, суммарное количество которых равно количеству поршней в корпусе, и снабжены регулировочным механизмом с указанными регулировочными поршнями, обеспечивающим то, что, когда ферромагнитный экран одного корпуса закрывает регулировочный поршень от закрепленного на этом корпусе магнита, ферромагнитный экран другого корпуса открывает регулировочный поршень закрепленному на этом корпусе магниту, обеспечивая поворот ферромагнитного экрана одного корпуса при притяжении регулировочного поршня другого корпуса к магниту или при его опускании, причем ферромагнитные экраны уравновешены от притяжения к магнитам.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8www.findpatent.ru

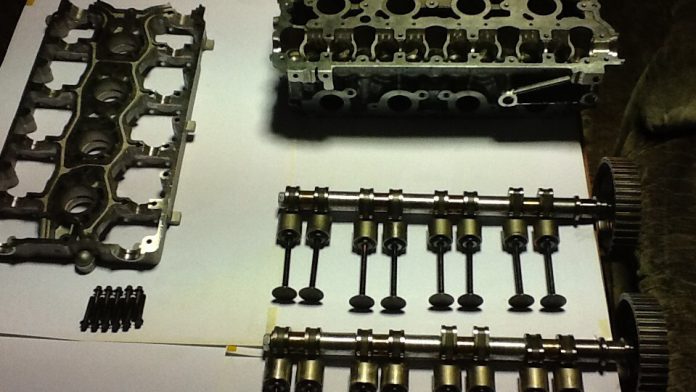

Двигатель без клапанных пружин: новые технологии двигателестроения

Как известно, сегодня поршневой двигатель внутреннего сгорания практически достиг предела своего совершенства, то есть значительно улучшить или доработать различные версии силового агрегата данного типа не представляется возможным.

Конечно, в информационном пространстве встречается информация об уникальных двигателях с максимально увеличенной степенью сжатия (двигатель Ибадуллаева), двигателях без коленвала (например, двигатель Баландина) и т.д., однако такие моторы представляют собой единичные опытные экземпляры-прототипы.При этом детальная конструкция держится в секрете и не доступна широким массам, нет никаких предпосылок для начала серийного производства подобных ДВС, ставится под сомнение реальная работоспособность таких силовых установок и т.д.

Если же говорить об инновациях, которые пошли в серию, сегодня особый интерес представляют разве что бензиновые и дизельные двигатели Mazda SkyActiv. Однако на этом эволюция ДВС все равно не прекратилась. Далее мы рассмотрим, что такое двигатель, который имеет магнитные клапаны, а также какие преимущества в перспективе имеет данное решение.

Читайте в этой статье

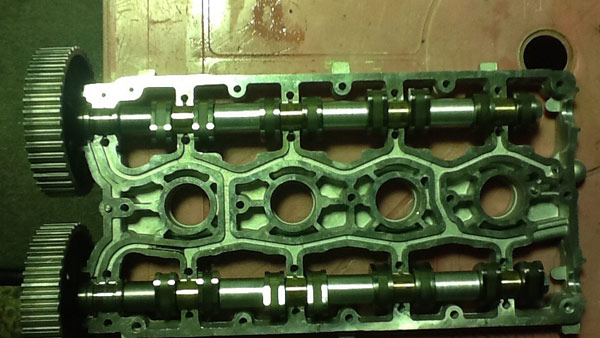

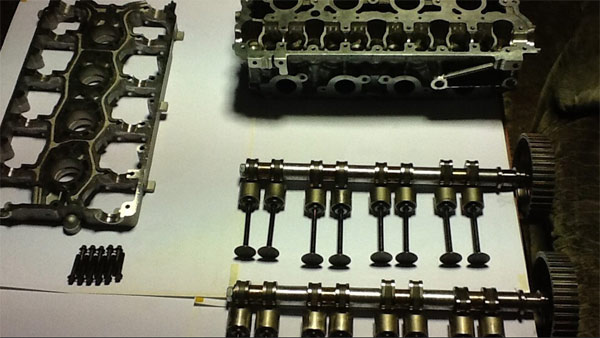

Доработка ГБЦ: магниты вместо пружин клапана

Итак, давно известно, что потери полезной энергии на трение и приведение в действие различных механизмов и узлов в ДВС довольно значительные. Не трудно догадаться, если такие потери снизить, это будет означать, что силовая установка станет мощнее и экономичнее.

Идем далее. Если от коленвала, поршней и шатунов в блоке цилиндров избавиться не так просто, то тюнинг ГБЦ представляет собой вполне посильную задачу. В двух словах, наиболее перспективным и одновременно простым решением является исключение клапанных пружин из конструкции ГРМ.Такой подход в перспективе позволит увеличить КПД бензинового мотора на 10 или даже 12 процентов. Результат — бензиновый агрегат по топливной экономичности и ряду других показателей вплотную приблизится к дизельному.

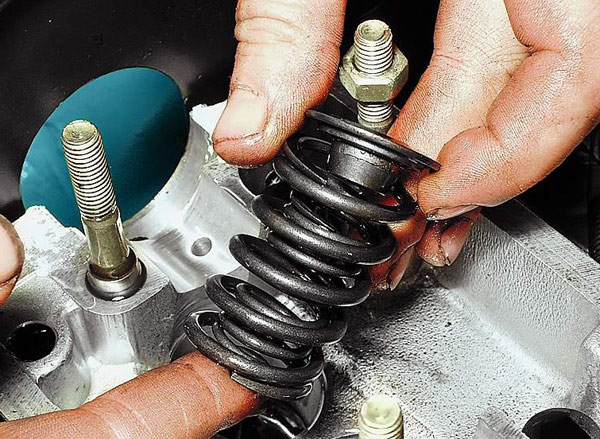

Чтобы было понятнее, для начала необходимо рассмотреть принцип работы обычного механизма ГРМ с распредвалом и пружинами клапанов. В двух словах, механизм газораспределения работает так, что в результате вращения распределительного вала на клапан воздействует толкатель.

Это позволяет клапану открыться в строго заданный момент и оставаться открытым определенный промежуток времени. Также дополнительно имеется пружина, которая принудительно закрывает клапан сразу после того, как усилие от толкателя ослабевает.

Так вот, указанные пружины отнимают достаточно много энергии у распредвала. Фактически, двигателю нужно преодолевать усилие пружины, «продавливая» кулачком распредвала, чтобы открыть клапан. Силовой агрегат на продавливание только одной упругой пружины тратит около 30-100 кг. на сжатие, что очень много.

Если к этому добавить, что большинство современных ДВС имеют два распредвала и 16 клапанов, становится понятно, что большую часть энергии мотор расходует именно для поддержания работы ГРМ.

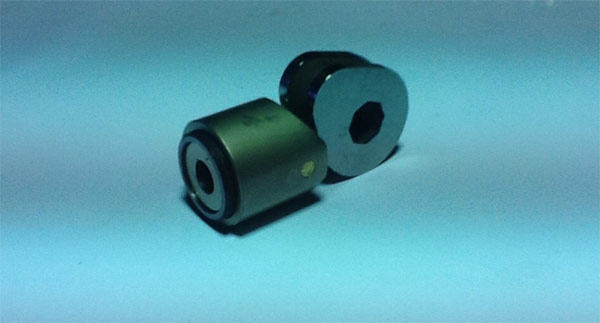

Так вот, недавно появилась информация о том, что был создан двигатель, который вместо клапанных пружин получил магниты. Разработка принадлежит отечественным новаторам. Если коротко, вместо привычного распредвала с кулачками был установлен доработанный.

Такой вал получил особые магнитные эксцентрики. Эксцентрики притягивают клапан, обеспечивая постоянное зацепление. Получается, клапан «примагничен» к части вала, при этом в заданное время происходит открытие и закрытие клапана.

Получается, исключено давления клапанных пружин на распредвал, а также нет необходимости тратить энергию на преодоление усилия пружины для открытия клапана. В результате удается сэкономить много полезной энергии и увеличить КПД бензинового двигателя.

На практике, это позволяет достичь, в среднем, 30-40% экономии топлива на 100 км. пути, а также добиться прибавки мощности на 25-30%. Кстати, постройка такого двигателя была реализована на базе мотора ВАЗ Приора, а само изобретение создатели успешно запатентовали. Еще добавим, что в перспективе наличие магнитов на валу может позволить добиться еще более впечатляющих результатов.

Например, отдельные энтузиасты на профильных форумах обращают внимание на то, что если к мощным магнитам добавить еще и индукционные катушки, тогда вполне можно избавиться и от автомобильного генератора. Это значит, что двигателю не нужно будет крутить отдельный агрегат, то есть еще больше должен увеличиться показатель КПД двигателя.

Перспективы двигателя с магнитными клапанами

Вполне логично, что схема такого устройства ГРМ является достаточно перспективной. Однако для многих скептиков работоспособность данного решения является предметом для споров, надежность также вызывает определенные сомнения.

Начнем с того, что наибольшего внимания заслуживает сама реализация магнитного крепления, так как на высоких оборотах распредвала клапан может попросту потерять жесткую сцепку, что приведет к нарушениям работы ГРМ и даже может стать причиной непредвиденных поломок.

Единственный аргументом может служить само утверждение изобретателей, которые наглядно демонстрируют, что благодаря магнитам удается удерживать вес около 400 грамм. Этого вполне достаточно для нормальной работы механизма газораспределения с учетом любых оборотов и нагрузок.

Также скептики справедливо отмечают, что магниты являются мягкими, то есть они не способны выдерживать температурные и ударные нагрузки. При этом решение в этом случае также имеется. Достаточно поместить магнит в металлическую оболочку, которую можно изготовить из сверхпрочных сплавов. В результате магнит будет защищен от повреждений.

Напоследок отметим, что магнит вполне может прийти в негодность через какое-то время (фактически, магнитное поле станет менее сильным и сцепка ослабнет). Такую возможность исключать не стоит, однако для того, чтобы произошло «размагничивание», необходимо много времени (несколько лет).

На практике привычный ГРМ также нуждается в обслуживании через определенный пробег (ослабевают пружины клапанов, изнашивается сам распредвал и т.д.). При этом в двигателе без клапанных пружин, который будет изначально экономичнее и мощнее, также можно сделать замену на новые магниты.

Что в итоге

Как видно, относительно простое и доступное решение внедрить магниты в устройство клапанного механизма позволяет заметно улучшить характеристики ДВС. При этом также стоит отметить достаточно низкую себестоимость подобной инновации.

С учетом того, что изобретение является запатентованным, вполне вероятно, что в ближайшем будущем такой разработкой заинтересуются представители отечественных и иностранных автоконцернов. В результате двигатель с магнитными клапанами без клапанных пружин имеет все шансы попасть в серийное производство.

Читайте также

krutimotor.ru

НТ идея "Двигатель с магнитным преобразователем 2.0" Краудсорсинг НАМИ

Двухтактный поршневой двигатель внутреннего сгорания с магнитным преобразованием возвратно-поступательного движения во вращательное.

Современные ДВС с кривошипно-шатунным механизмом принципиально не могут обеспечивать высокий термический КПД, который достигается при высоких степенях сжатия, т.к. при этом может происходить детонация, разрушающая подшипники коленчатого вала и масляную пленку на зеркале цилиндра, а также стремительно нарастают механические потери, которые "съедают" прирост КПД.

Для достижения высоких степеней сжатия, и соответственно высокого термического КПД, без увеличенных механических потерь требуется двигатель, обладающий следующими ключевыми свойствами:

- не имеет жесткой механической связи поршня с выходным валом, по крайней мере, в области высоких давлений цикла,

- отсутствует боковая нагрузка поршня на стенку цилиндра, и поэтому может работать без жидкой смазки в горячей зоне.

Таким двигателем является предлагаемый трехцилиндровый двухтактный двигатель.

Двигатель имеет графитовые поршни без колец и не требует смазки. Основным преимуществом двигателя является возможность использовать высокие степени сжатия без увеличения потерь на трение. Это достигается благодаря отсутствию боковых сил, действующих на поршни и осевой симметричности магнитной системы. Разработка является развитием проекта опубликованного здесь.

Использование поршней из графита с низким тепловым расширением в радиальном направлении и отсутствие смазки на стенках цилиндров позволит отказаться от поршневых колец.

Такт расширения в центральном цилиндре следует за тактом расширения в двух крайних цилиндрах. Одновременность сгорания в крайних цилиндрах может обеспечиваться свечами зажигания.

В отличие от предыдущей версии двигателя, синхронизация штоков с поршнями производится только посредством магнитных связей.

Также, в новой конструкции появилась возможность значительно снизить вес штоков и увеличить частоту.

Впрыск топлива осуществляется непосредственно в цилиндр (форсунки не показаны), продувочный насос и выхлопная система на схеме не показаны.

Рабочие частоты колебаний поршней 15-30 тыс. в минуту.

Двигатель менее эффективен на частичных режимах, поэтому его основное назначение - генерация электроэнергии, как в гибридном транспорте, таки и на электростанциях.

Подробно техническое решение изложено в публикации Современные научные исследования и инновации №11 2016

Предпосылки и общая информация на сайте www.lanmotor.ru

crowd.nami.ru

Двигатель без клапанных пружин. Реально революция в моторостроении

Ребят сегодня небольшая но очень интересная статья, она не рекламная, как наверное многие подумают! Нет, ребята, просто я увидел один из интересных роликов на Youtube и подумал а почему бы нет! Ведь все что сделали наши с вами земляки, реально может работать. Дело тут в тюнинге головки блока, они вообще убрали клапанные пружины из нее, что добавляет мощности и экономичности двигателю. В общем, у меня для вас просьба ребята — максимальный репост и лайки, также расскажите про эту статью на форумах! Нужно народу помочь …

ОГЛАВЛЕНИЕ СТАТЬИ

Знаете, не перевелись еще умные головы на нашей земле, а они изобретают новые и простые решения для наших с вами автомобилей, которые гипотетически (если ВАЗ) прислушается, могут сделать просто революцию, увеличить КПД двигателя внутреннего сгорания на 7 – 10 %, что очень немало! А с учетом других доработок, могут добиться 10 – 12% увеличения. Таким образом, бензиновый двигатель приблизится по эффективности к дизельному!

Ладно, не буду петь долгие дифирамбы, сами все увидите внизу в видео. А сейчас принцип работы обычного распредвала.

Обычный распредвал, основанный на пружинах

Если вы хоть чуть-чуть разбираетесь в строении ГРМ (газораспределительного механизма) двигателя, вы знаете, что у каждого клапана есть специальная пружина, которая возвращает его обратно, когда коленвал его продавит вниз. Без такого строения работа будет невозможной!

Эти пружины оттягивают на себя достаточно большую часть энергии распредвала, то есть двигателю нужно продавить эту пружину, после чего она вернет клапан на место!

Чтобы продавить этот упругий механизм, двигателю нужно потратить примерно от 30 до 100 кг на сжатие, это очень большая энергия. А теперь представьте что таких пружин 16, по наличию клапанов.

И каждый раз, когда мотор работает, он отдает часть своей энергии на преодоление этого усилия.

Модернизированный механизм, основанный на магнитах

Теперь разберем работу, основанную на магнитах, что предложили наши умельцы. Вместо обычного коленвала, имеется специальный, который имеет магнитные эксцентрики, сделанные из магнитов (либо имеющие магниты в своем строении). Они притягивают конструкцию клапана, и находятся с ней в постоянном зацеплении. То есть клапан всегда как бы намагничен к этой части вала. В нужное время он закрывается, в другое открывается.

Что нам это дает? Все просто – рапредвалы не испытывают давления пружин, не тратят энергию на преодоление сжатия, а поэтому экономится реально куча энергии! Это реально прорыв.

Как заверяют сами производители, экономия топлива достигает 3 – 4 литров на 100 километров, а таким образом, если ваша ПРИОРА (на механике) расходует 8 -9 литров в городском режиме, то после переделки будет всего 5 – 6 литров! Просто супер! Прибавляется и мощность, по заверению изобретателей около 20 – 30 л.с.

Сейчас ребята, видео этих народных умельцев, больше контактов я не нашел. Можно посмотреть их канал на YOUTUBE.

Сомнения и размышления

Конечно даже самая идеальная система – неидеальная, многие скажут, что клапан «оторвется» от высоких оборотов и машина будет работать не эффективно! НО и здесь «Кулибины» представляют видео, оказывается — что клапан может держать 400 грамм веса, что более чем предостаточно для нормальной работы, смотрим.

Другие могут сказать, что магниты это мягкий металл и при высоких температурах его просто раскрошит. Но подумайте — зачем делать голое зацепление с магнитом? Ведь его можно закрыть в тонкий, но прочный металлический корпус, который будет противостоять нагрузкам, то есть магнит будет как бы в скорлупе!

Третьи могут возразить – что магнит со временем потеряет свое притяжение, это конечно справедливо, но реально пройдет несколько лет, можно будет поменять на новые магнитные валы. Ведь обычные, также выходят из строя через определенный пробег.

Так что изобретение вполне живучее, причем ребята получили патент. Хочется, чтобы оно не «похерилось» как обычно у нас это бывает, а получило свое развитие.

Дополнительные проценты энергии

Так как у нас на валу крутятся, по сути мощные магниты, то к ним можно примастерить катушки индукции, с 16 клапанов можно будет снимать дополнительное напряжение которые может заменить собой генератор, таким образом мы убираем еще одно звено которое съедает драгоценные проценты КПД.

Очень интересны ваши комментарии, репост в соцсетях. Давайте поддержим изобретение!

avto-blogger.ru