Двигатели для моделей ракет. Двигатель ракеты

Ракетные двигатели

просмотр и скачивание документа - внизу страницы

Ракетные Двигатели

Реферат выполнила

Ученица 9Б класса

Кожасова Индира

Содержание

введение. 2

назначение и виды ракетных двигателей. 2

Термохимические ракетные двигатели. 3

Ядерные ракетные двигатели. 6

другие виды ракетных двигателей. 8

Электрические ракетные двигатели. 9

Использованная литература. 10

введение

Ракетный двигатель – это реактивный двигатель, не использующий для работы окружающую среду (воздух, воду). Наиболее широко применяются химические ракетные двигатели. Разрабатываются и испытываются другие виды ракетных двигателей – электрические, ядерные и другие. На космических станциях и аппаратах широко применяют и простейшие ракетные двигатели, работающие на сжатых газах. Обычно в качестве рабочего тела в них используют азот.

назначение и виды ракетных двигателей

По назначению ракетные двигатели подразделяют на несколько основных видов: разгонные (стартовые), тормозные, маршевые, управляющие и другие. Ракетные двигатели в основном применяются на ракетах (отсюда взято название). Кроме этого ракетные двигатели иногда применяют в авиации. Ракетные двигатели являются основными двигателями в космонавтике.

По виду применяемого топлива (рабочего тела) ракетные двигатели подразделяются на:

Твердотопливные

Жидкостные

Военные (боевые) ракеты обычно имеют твердотопливные двигатели. Это связанно с тем, что такой двигатель заправляется на заводе и не требует обслуживания весь срок хранения и службы самой ракеты. Часто твердотопливные двигатели применяют как разгонные для космических ракет. Особенно широко, в этом качестве, их применяют в США, Франции, Японии и Китае.

Жидкостные ракетные двигатели имеют более высокие тяговые характеристики, чем твердотопливные. Поэтому их применяют для вывода космических ракет на орбиту вокруг Земли и на межпланетные перелёты. Основными жидкими топливами для ракет являются керосин, гептан (диметилгидразин) и жидкий водород. Для таких видов топлива обязательно необходим окислитель (кислород). В качестве окислителя в таких двигателях применяют азотную кислоту и сжиженный кислород. Азотная кислота уступает сжиженному кислороду по окислительным свойствам, но не требует поддержания особого температурного режима при хранении, заправки и использовании ракет.

Двигатели для космических полетов отличаются от земных тем, что они при возможно меньшей массе и объеме должны вырабатывать как можно большую мощность. Кроме того, к ним предъявляются такие требования, как исключительно высокая эффективность и надежность, значительное время работы. По виду используемой энергии двигательные установки космических аппаратов подразделяются на четыре типа: термохимические, ядерные, электрические, солнечно – парусные. Каждый из перечисленных типов имеет свои преимущества и недостатки и может применяться в определенных условиях.

В настоящее время космические корабли, орбитальные станции и беспилотные спутники Земли выводятся в космос ракетами, оснащенными мощными термохимическими двигателями. Существуют также миниатюрные двигатели малой силы тяги. Это уменьшенная копия мощных двигателей. Некоторые из них могут уместиться на ладони. Сила тяги таких двигателей очень мала, но её бывает достаточно, чтобы управлять положением корабля в пространстве.

Термохимические ракетные двигатели.

Известно, что в двигателе внутреннего сгорания, топке парового котла – всюду, где происходит сгорание, самое активное участие принимает атмосферный кислород. В космическом пространстве воздуха нет, а для работы ракетных двигателей в космическом пространстве необходимо иметь два компонента – горючее и окислитель.

В жидкостных термохимических ракетных двигателях в качестве горючего используется спирт, керосин, бензин, анилин, гидразин, диметилгидразин, жидкий водород. В качестве окислителя применяют жидкий кислород, перекись водорода, азотная кислота. Возможно, в будущем будет применяться в качестве окислителя жидкий фтор, когда будут изобретены способы хранения и использования такого активного химического вещества.

Горючее и окислитель для жидкостных реактивных двигателей хранятся раздельно, в специальных баках и с помощью насосов подаются в камеру сгорания. При их соединении в камере сгорания развивается температура до 3000 – 4500 °С.

Продукты сгорания, расширяясь, приобретают скорость от 2500 до 4500 м/с. Отталкиваясь от корпуса двигателя, они создают реактивную тягу. При этом, чем больше масса и скорость истечения газов, тем больше силы тяги двигателя.

Удельную тягу двигателей принято оценивать величиной тяги создаваемой единицей массы топлива сгораемой за одну секунду. Эту величину называют удельным импульсом ракетного двигателя и измеряют в секундах (кг тяги / кг сгоревшего топлива в секунду). Лучшие твердотопливные ракетные двигатели имеют удельный импульс до 190 с., то есть 1 кг топлива сгорающий за одну секунду создает тягу 190 кг. Водородно-кислородный ракетный двигатель имеет удельный импульс 350 с. Теоретически водородно-фторовый двигатель может развить удельный импульс более 400 с.

Обычно применяемая схема жидкостного ракетного двигателя работает следующим образом. Сжатый газ создает необходимый напор в баках с криогенным горючим, для предотвращения возникновения газовых пузырей в трубопроводах. Насосы подают топливо в ракетные двигатели. Топливо впрыскивается в камеру сгорания через большое количество форсунок. Также через форсунки в камеру сгорания впрыскивают и окислитель.

В любой машине при сгорании топлива образуются большие тепловые потоки, нагревающие стенки двигателя. Если не охлаждать стенки камеры, то она быстро прогорит, из какого бы материала она ни была сделана. Жидкостный реактивный двигатель, как правило, охлаждают одним из компонентов топлива. Для этого камеру делают двух стеночной. В зазоре между стенками протекает холодный компонент топлива.

Большую силу тяги создает двигатель, работающий на жидком кислороде и жидком водороде. В реактивной струе этого двигателя газы мчатся со скоростью немногим больше 4 км/с. Температура этой струи около 3000°С, и состоит она из перегретого водяного пара, который образуется при сгорании водорода и кислорода. Основные данные типичных топлив для жидкостных реактивных двигателей приведены в таблице №1

Таб. №1

Но у кислорода наряду с достоинствами есть и один недостаток – при нормальной температуре он представляет собой газ. Понятно, что применять в ракете газообразный кислород нельзя ведь в этом случае пришлось бы его хранить под большим давлением в массивных баллонах. Поэтому уже Циолковский, первым предложивший кислород в качестве компонента ракетного топлива, говорил о жидком кислороде как о компоненте без которого космические полеты не будут возможны.

Чтобы превратить кислород в жидкость, его нужно охладить до температуры -183°С. Однако сжиженный кислород легко и быстро испаряется, даже если его хранить в специальных теплоизолированных сосудах. Поэтому нельзя долго держать снаряженной ракету, двигатель которой использует в качестве окислителя жидкий кислород. Заправлять кислородный бак такой ракеты приходится непосредственно перед запуском. Если такое возможно для космических и других ракет гражданского назначения, то для военных ракет, которые требуется поддерживать в готовности к немедленному запуску в течение длительного времени такое неприемлемо. Азотная кислота не обладает таким недостатком и поэтому является «сохраняющимся» окислителем. Этим объясняется её прочное положение в ракетной технике, особенно военной, несмотря на существенно меньшую силу тяги, которую она обеспечивает.

Использование наиболее сильного из всех известных химии окислителей – фтора позволит существенно увеличить эффективность жидкостных реактивных двигателей. Однако жидкий фтор очень неудобен в эксплуатации и хранении из-за ядовитости и низкой температуры кипения (-188°С). Но это не останавливает ученых-ракетчиков: экспериментальные двигатели на фторе уже существуют и испытываются в лабораториях и на экспериментальных стендах.

Советский ученый Ф.А. Цандер еще в тридцатые годы в своих трудах предложил использовать в межпланетных полетах в качестве горючего легкие металлы, из которых будет изготовлен космический корабль – литий, бериллий, алюминий и др. В особенности как добавку к обычному топливу, например водородно-кислородному. Подобные «тройные композиции» способны обеспечить наибольшую из возможных для химических топлив скорость истечения – до 5 км/с. Но это уже практически предел ресурсов химии. Большего она практически сделать не может.

Хотя в предлагаемом описании пока преобладают жидкостные ракетные двигатели, нужно сказать, что первым в истории человечества был создан термохимический ракетный двигатель на твердом топливе – РДТТ.

Топливо – например специальный порох – находится непосредственно в камере сгорания. Камера сгорания с реактивным соплом, заполненная твердым топливом – вот и вся конструкция. Режим сгорания твердого топлива зависит от предназначения РДТТ (стартовый, маршевый или комбинированный). Для твердотопливных ракет применяемых в военном деле характерно наличие стартового и маршевого двигателей. Стартовый РДТТ развивает большую тягу на очень короткое время, что необходимо для схода ракеты с пусковой установки и её первоначального разгона. Маршевый РДТТ предназначен для поддержания постоянной скорости полета ракеты на основном (маршевом) участке траектории полета. Различия между ними заключаются в основном в конструкции камеры сгорания и профиле поверхности горения топливного заряда, которые определяют скорость горения топлива от которой зависит время работы и тяга двигателя. В отличие от таких ракет космические ракеты-носители для запуска спутников Земли, орбитальных станций и космических кораблей, а также межпланетных станций работают только в стартовом режиме со старта ракеты до вывода объекта на орбиту вокруг Земли или на межпланетную траекторию.

mirznanii.com

Двигатель ракеты РК-3

Все варианты были сделаны, и испытаны. Испытания прошли успешно.

Собственно о РДК-3 рассказывать особенно нечего. Это увеличенная до класса F-57 версия двигателя РДК-2 с доведенным до 120,4с расчетным удельным импульсом, рис.1. Отмечу только, что при летных испытаниях он показал отменные результаты. Достаточно сказать, что легкая ракета "ФЕНИКС-2" была выведена на высоту порядка расчетной, около 800м, и, поскольку система спасения сработала штатно, где-то в апогее, пришлось отмерить около 2км за снесенной ветром ракетой. Движок мне очень понравился.

РДК-3М и РДК-3ММ отличаются только количеством топливных шашек. Поэтому РДК-3М мы рассматривать не будем. Первый запуск двигателя РДК-3ММ хоть и был успешным, но не слишком убедительным. Однако последующие испытания показали его высочайшие характеристики. Двигатель конструктивно более сложный, более нагруженный в работе, поэтому требует более ответственного подхода при сборке. Если все сделано тщательно, результат получается великолепным. Двигатель РДК-3ММ, см. Рис.2 - это самый продвинутый в ряду моторов 3-ей серии и самый перспективный. Схема одноразовая, но в ней уже применены и отработаны элементы многоразовых перезаряжаемых моторов.

На втором этапе проекта был разработан форсированный вариант двигателя РДК-ЗММ, получивший название РДК-3ф. Он используется для вывода довольно тяжелых (450г.) ракет "Ирокез" и "Циклон" на расчетную высоту свыше 500м. Топливные шашки увеличены до длины 36мм и веса 16.5г топлива. Критическое сечение сопла уменьшено до 4.5 мм. Сопло вклеивается на длину 25 мм и фиксируется, как заглушка, с помощью заливаемых отверстий в корпусе. Увеличена длина мортирки. Соответственно длина движка выросла до 190мм. Усилен корпус за счет намотки дополнительного 4-го листа.

Форсированный мотор РДК-3ф сейчас стал моим основным рабочим мотором, поскольку показал действительно приличные результаты. Однако для неопытного ракетчика рекомендую для начала РДК-3ММ. Он не так требователен к качеству сборки. Далее речь пойдет в-основном о двигателе РДК-3ММ. Там, где это необходимо буду указывать отличия для форсированного варианта РДК-3ф.

Конструктивно РДК-3ММ это прямое продолжение двигателя РДК-2, что позволяет заметно упростить описание конструкции. В тоже время, есть и принципиальное отличие - это заряд, выполненый в виде топливных шашек сорбитовой карамели, что требует отдельного разговора. Итак, по порядку.

Корпус

Изготовление корпуса РДК-3ММ аналогично изготовлению корпуса РДК-1. Однако, есть одна особенность. Прежде чем вертеть корпус на оправке, необходимо предусмотреть наличие тепловой защиты между топливными шашками и корпусом. Поэтому, на оправку, диаметром 20мм, на силикатном клею сначала наматывается полоса от листа А4, шириной 105мм и длиной во весь лист. Получаем трубку, которая и будет выполнять роль тепловой защиты корпуса. Теперь сам корпус мотаем уже на оправку с надетой трубкой теплозащиты. Для удобства процесса, вместо самой теплозащитной я использую специально намотанную на эпоксидке трубку длиной 170мм, моделирующую теплозащиту. Для намотки корпуса требуется три полосы от листа А4 шириной 165мм (для РДК-3ф берется 4 листа шириной 190мм), длиной также во весь лист. Тут важно проконтролировать густоту силикатного клея. Он не должен быть очень густым, иначе будет плохо пропитывать бумагу и растекаться, и корпус пойдет пузырями. Полосы наматываем поочередно, с промежуточной сушкой где-то минут 30 или больше. Корпус получается довольно мощным, так что перетяжку для фиксации заглушки сделать проблематично. Применим другой известный метод. Отступя от края корпуса 15мм (с учетом мортирки) насверлим с одной стороны по периметру 6 отверстий диаметром 4мм (для РДК-3Ф 5 отверстий Ø5 мм). При вклейке заглушки отверстия заполнятся клеем и создадут своеобразные стопоры, значительно усиливающие прочность соединения. Для форсированного варианта такой же ряд отверстий делаем и со стороны сопла, отступив от края 12 мм.

Сопло

Поначалу для двигателя сопла делались по той же простой технологи, что и в проекте РК-2. Этого было достаточно для нормальной работы движка. Однако, когда встал вопрос проведения некоторых исследований с целью оптимизации формы и характеристик, подбора материалов, стало понятно, что необходима более совершенная технология изготовления. Для этого была проведена модернизация процесса изготовления керамического сопла для двигателя РДК-3. На мой взгляд, довольно удачная. Размеры и форма получаемых по новой методе сопел довольно строго соответствуют заданным, что позволяет проводить некоторые сравнения и делать более строгие выводы о качестве не только сопла, но и мотора в целом. Напомню, что новые сопла имеют уменьшенную критику с 5 до 4.5мм и большее расширение 10, и применяются для форсированного варианта РДК-3ф.

Топливные шашки

Топливо - стандартная сорбитовая карамель: 65% KNO3 + 35% Сорбита. Хотя у меня прекрасно отработал экспериментальный двигатель на скрепленном заряде, все таки решил перейти на топливные шашки. Кроме большей безопасности, это дает более спокойные характеристики по давлению, снимает ограничения по длине двигателя, в перспективе, возможно, позволит перейти к многоразовым перезаряжаемым движкам. После многочисленных экспериментов пришел к очень интересному выводу - чем проще технология, тем лучше результат. Тем не менее, всякие варианты механических доработок и подгонок, которые предлагаются некоторыми ракетчиками, были сразу отвергнуты. Никаких рашпилей и сверл - для меня это была аксиома. Шашка должна отливаться так, чтобы топливо в ней сразу имело нужную форму и размер. Оказалось, это довольно легко достижимо и даже без сложной оснастки. Сначала делаем заготовки бронировок. Они и будут формами для отливки. Для этого их надо аккуратно намотать из трех слоев офисной бумаги на силикатном клею. Высота заготовки 42мм (46мм для РДК-3ф). Оправку подбираем так, чтобы готовая бронировка имела внешний диаметр 20мм. Диаметр оправки получается где-то 19,3мм. Чтобы внешний диаметр бронировки был строго нужного размера, независимо от бумаги и клея, применяем способ прогонки через внешнюю оправку (или притирку). Для этого свеженамотанную заготовку, не снимая с основной оправки, аккуратно с вращением вставляем во внешнюю оправку, в качестве которой очень здорово подходит отрезок от дюймовой полипропиленовой трубы для холодной воды. Да, это именно та труба, из которой делался корпус "ВИКИНГА". Её внутренний диаметр строго 20мм. Операция прогонки позволяет получить заготовку с очень плотной стенкой и точным диаметром, что для бронировки очень важно.

Теперь нам нужны две фторопластовые шайбы толщиной 5мм для формирования торцов и шпилька М8 для формирования канала. Шайбы должны плотно вставляться в заготовки бронировок, а шпилька должна плотно входить в отверстия шайб. Поэтому шайбы лучше сделать на токарном станке, но можно и на дрели, что конечно потребует определенной сноровки. Шайбы допустимо делать из других материалов, даже выпилить из фанеры, но это, согласитесь, как-то уже не соответствует уровню проекта. С фторопластом все значительно качественнее и проще. Систему формирования дополним парой металлических шайб и подходящей трубкой, для выпрессовки шпильки из топливной шашки. Эта технология заимствована из РДК-2.

Приступаем к зарядке. В заготовку бронировки вставляем нижнюю фторопластовую шайбу, совсем слегка смазанную подсолнечным маслом, и закладываем расплавленное топливо. Учтите, что если шайба не фторопластовая, лучше проложить ее тонким полиэтиленом, во-избежание прилипания топлива. Заливку топлива производим до уровня, когда до верхнего края бронировки останется 5мм. Закрываем заготовку сверху второй фторопластовой шайбой. Теперь в отверстие шайбы вертикально вставляем шпильку, тоже смазанную маслом. Для того, чтобы вытесненному шпилькой топливу было куда деться, подкладываем снизу под бронировку подходящий предмет с отверстием, например, гайку большого диаметра. В процессе вставки шпильки придерживаем верхнюю шайбу, дабы ее не выдавило. Шпилька должна слегка выйти за пределы нижней шайбы. После этого сильно нажимаем на верхнюю шайбу, подпрессовывая топливо в бронировке. В таком виде оставляем сохнуть.

Шпильку можно вынимать уже через 6 часов сушки. Она вытаскивается довольно легко. Если же шашка сохла дольше, то шпилька может упереться. Тогда применяем способ выпрессовки как в двигателе предыдущего проекта РДК-2. Надеваем со стороны резьбы трубку, ограниченную двумя металлическими шайбами, и накручиваем гайку. По мере накрутки гайка выдавит шпильку.

В результате получаем очень аккуратную отливку. Осталось только убрать выступающие края бронировки. Это делается с помощью лезвия и монетки подходящего диаметра. Остается небольшой выступ для укладки шайбочки вторичного воспламенителя и стыковки соседних шашек. Для двигателя РДК-3ММ делаем 3 шашки. Вес топлива в шашке получается в районе 14.5-15.0г (16.3-16.7г для РДК-3Ф).

Воспламенитель

Для быстрого выхода на режим ракетному двигателю необходимо произвести одновременное зажигание по всей рабочей поверхности топливных шашек. Для этого применяется методика, предложенная Serge_77. Шайбочки из пропитанной вторичным воспламенительным составом марли (см. технологию изготовления) прокладываются между топливными шашками, а жгут из вторичного воспламенителя вставляется в центральный канал. Вместо жгута можно вложить пару полосок или 2-3 куска стопина из воспламенительного состава. Для вырезки шайб лучше всего применить высечки из стальных трубок нужного диаметра (т.е. 19 и 7 мм) с заточенной с одного торца кромкой.Заглушка

Заглушка такая же, как в РДК-2. Даже проще. Это просто деревянный цилиндр 20х19 мм (20х20 для РДК-3ф). Если применяется пиротехническое замедление, то делается осевое отверстие 2.5-3.0 мм, в которое вставляется стопин из вторичного воспламенительного состава. Длину стопина подбираем так, чтобы он выступал с обоих сторон на 5-7мм. Со стороны, которая будет контачить с топливом, стопин загибается к стенке заглушки и фиксируется нитроклеем.Сборка

Все компоненты мотора подготовлены. Приступаем к сборке. Сначала в термозащитную трубку вставляем шашки, прокладывая их шайбами с воспламенителем. Со стороны сопла шайбу, как показал опыт, надо установить тоже. Со стороны заглушки укладывается шайба без центрального отверстия. При сборке кромки бронировок промазываем клеем "Poxipol" или термостойким герметиком для дополнительной тепловой защиты в местах стыка шашек. В канал вставляем жгут воспламенителя. Получается топливный блок. Лишнюю длину теплозащитной трубки обрезаем. Блок вставляем в корпус двигателя и впритык к нему вклеиваем сопло, промазав клеем "Poxipol" обе поверхности - сопла и корпуса. При этом стык топливного блока и сопла автоматически проклеится выступившими излишками клея. (Для РДК-3ф дополнительно промазыаем фиксирующие отверстия в корпусе, чтобы они были полностью заполнены клеем).Теперь оформляем верхнюю часть движка. Поскольку заглушка у нас нетермостойкая, то защищать ее будем так же, как и раньше, трассером. Вклейка шашки-трассера процедура достаточно тонкая, ошибок не прощает, поэтому проще сделать по аналогии с РДК-2 заливку топлива прямо в корпус движка. Сделав разметку на 25мм от топливной шашки, заливаем топливо. Для защиты корпуса при заливке удобно использовать кусок пластиковой гильзы 12-го калибра. Пока топливо не остыло, устанавливаем заглушку на "Poxipol" или эпоксидку. Заглушка плотно с усилием сажается на топливо. Дополнительно промазыаем фиксирующие отверстия, чтобы они были заполнены клеем.

В выступающей над заглушкой части корпуса организуем, если надо, мортирку с вышибным зарядом, так же, как и в РДК-2. На этом сборка двигателя завершается. Остается выждать, пока застынет трассер и подсохнут все клеевые соединения. Неплохо подписать на движке его основные параметры.

Характеристики

Теория.Вот основные характеристики двигателя РДК-3ММ, рассчитанные программой SRM :

Тяга, Kn, давление

Класс F67, т.е. средняя расчетная тяга такого движка около 7кг. Расчетный удельный импульс 121,5с. Таким образом, двигатель полностью удовлетворяет требованиям, которые были выдвинуты для движков ракетного проекта РК-3. Профиль тяги практически нейтрален, что позволило при очень приличных тяговых характеристиках получить давление в камере не более 28 атмосфер. Согласно программе EzAlt такой мотор спокойно выводит достаточно большую ракету с диаметром миделя 41мм и весом 250г на высоту более 600м. То, что нужно в рамках данного проекта. Должен оговориться, реальные характеристики мотора могут заметно отличаться от расчетных (~10%). Поэтому расчетными данными надо пользоваться с известной долей осторожности.

Эксперимент.

Расчет это конечно здорово, но всегда хочется знать реальные возможности своих моторов. С этой целью в конце-концов сделал несложный тягоизмерительный стенд. К этому моменту в производстве у меня стоит уже только РДК-3ф с новым соплом. Для него и привожу результаты испытания от 25.01.2009: - максимальная тяга 69 Н - полный импульс 56 Н*сек - удельный импульс 119 сек - класс мотора F53 Экспериментальные данные, естественно, оказались не таким радужными, как расчетные. Тем не менее, основная интегральная характеристика полного импульса практически та же. Да и удельный импульс вполне достойный.

Ревизия

На закуску хочу представить результаты послеполетной ревизии отработавших движков. Для осмотра корпуса были аккуратно распилены вдоль.Очевидно, что корпус РДК-3 откровенно поучаствовал в процессе горения. Остается надеяться, что в основном во время работы трассера. Иначе, думаю, он не выдержал бы давления.

А вот результат ревизии двигателя РДК-3ММ - это бальзам на сердце ракетчика. Обратите внимание, что корпус практически не пострадал и остался девственно белым даже на внутренней поверхности. В основном цела и теплозащитная трубка. Небольшой напряг возник на стыке двух шашек, которые ближе к соплу, но он не критичный, и возможно вызван не очень качественной промазкой стыка шашек. Учтем и на следующих движках проверим.

Вывод очевиден - схема РДК-3ММ работоспособна, надежна и может служить основой для создания ракетного мотора многоразового использования. /10.04.2008 kia-soft/

Модификация

Деревянная заглушка неплохо справляется со своими обязанностями, но при ее изготовлении нужно добиваться правильной формы, что без специального инструмента невозможно. Заливка трассера в корпус тоже довольно удобна и достаточно надежна, но подразумевает достаточно большой размер трассера для надежного сцепления со стенкой двигателя. При необходимости уменьшения времени замедления до 3-4 секунд возможны проблемы. Изучая вопросы надежности работы трассера-замедлителя при малых временах задержки, пришел к выводу о возможности улучшения и заметного упрощения конструкции двигателя в области трассер-заглушка. При этом решающее значение имело увеличение именно надежности работы замедлительной системы в движке.

Прежде всего, необходим трассер в виде отдельной шашки, имеющей свою бронировку. Тогда его работа не будет зависеть от деформаций корпуса при нагрузках. Т.е. трассер делаем так же как топливную шашку, только без канала, сразу задавая нужную длину + запас 4 мм. Для обеспечения полной изоляции верхней поверхности трассера обязательно делаем выступ бронировки над топливом на 3-5 мм. Далее будет понятно зачем. Бронировку трассера надо сделать потолще, так чтобы трассер вставлялся в корпус двигателя без дополнительной теплозащиты.

Далее как обычно собирается двигатель и над топливными шашками вставляется трассер. В трассере, в верхней его части, прямо в топливе по центру заранее высверливаем на глубину 4 мм углубление диаметром Ø3,0-3,2 мм. В корпусе двигателя, как обычно сверлим 5 отверстий диаметром 5 мм на высоте 5-7 мм над трассером. Я это делаю с помощью оправки из пластиковой трубки с заранее просверленными отверстиями. Затем плотно вставляем подходящий кембрик или термоусадку в отверстие вверху трассера и заливаем прямо на трассер эпоксидку на высоту 15-20 мм. Смолу надо заливать не доверху, а оставить 4-6 мм под вышибной заряд. Чтобы смола не выливалась через стопорные отверстия в корпусе, достаточно немного повернуть оправку и перекрыть их.

После застывания получаем заглушку из эпоксидной смолы. Смола надежно стыкуется с выступающим краем бронировки трассера и полностью изолирует верхнюю часть трассера от камеры сгорания. Эпоксидка пропитывает и края стопорных отверстий, надежно сцепляясь с корпусом. Кембрик мы вытаскиваем и получаем канал в заглушке до топливного состава. Теперь можно засыпать в этот канал дымный порох и обеспечить передачу зажигания от трассера к вышибному заряду без стопина. Порох надо подтрамбовать и сверху слегка смочить раствором нитропороха в ацетоне или нитроклеем "Моделист". Это надо для влагоизоляции потому, что сверху на порох накладываем разведенный в воде до сметанообразного состояния спичечный состав. После высыхания состава получаем надежный запал для вышибного заряда. Нам остается только засыпать сверху вышибной заряд, прикрыть его картонной прокладкой и залепить скотчем.

Несмотря на длинное, потому что подробное, описание такая технология заметно проще, не требует токарного станка и изготовления стопина. Надежность такой системы тоже выше. Поэтому движки, сделанные по такой технологии, получили отдельное обозначение РДК-3ФЭ. Испытание 04.07.2010 двигателя РДК-3ФЭ на ракете Циклон подтвердило надежность схемы.

Касательно данной модификации были замечания от коллег, что эпоксидная заглушка с каналом и порохом давно используется многими самодельщиками, ничего нового. Хочу подчеркнуть, что смысл модификации был не просто в упрощении конструкции и технологии, не в разработке чего-то совсем нового, а в повышении НАДЕЖНОСТИ системы пирозамедления. А суть этого повышения кроется в нюансах, на которые стоит обратить внимание. Именно по причине недооценки этих "мелочей" возникают неудачи у многих ракетчиков. Вот они и их назначение: 1) Порох в канале не просто засыпается на трассер, а в углубление 4 мм в топливе. Не просто контакт, а контакт на некотором протяжении. Это надежность передачи зажигания от топлива к пороху. 2) Порох в канале подтрамбовывается и фиксируется сверху каплей нитропороха, исключая разрывы. Это надежность передачи зажигания по каналу. 3) Сверху канала накладывается спичечный состав. Это дополнительная фиксация пороха в канале и источник большого пламени, выступающий внутрь вышибного заряда на некоторую высоту. Это надежность зажигания вышибного заряда, даже при смещении при неплотной засыпке. 4) Другой нюанс не относится к зажиганию, наоборот, к изоляции. Трассер имеет собственную толстую бронировку и полностью отделен от корпуса. Развитый выступ бронировки трассера в верхней части при заливке эпоксидкой напрочь изолирует верхнюю часть трассера. Это исключает незапланированное раннее воспламенение пороха в канале, даже при прорывах горячих газов к заглушке. 5) Еще один нюанс касается точности времени замедления. Канал не высверливается в заглушке, как это обычно делают, а отливается. При этом в трассере заранее отмеряется и контролируется толщина замедляющего слоя топлива. Уменьшается вероятность технологической ошибки времени замедления.

P.S. Очень рекомендую модифицированный вариант мотора РДК-3ФЭ. В нем реализованы результаты многочисленных наблюдений и выводов по работе моторов типа РДК-3ММ с пиросистемой для выброса парашюта. При четком соблюдении всех рекомендаций работа пиросистемы будет очень надежной. К тому же модифицированный вариант проще в реализации. Содержание может корректироваться по мере накопления экспериментальных данных.

***kia-soft.narod.ru

Двигатели для моделей ракет — Паркфлаер

Тягу ракетного двигателя можно описать следующей формулой (1): Р = mVa + Fa(pа - ph)

где Р - тяга двигателя, Н;

m - массовый секундный расход продуктов сгорания, истекающих через сопло, кг/с;

Va, Fa, pa - скорость, площадь поперечного сечения и давление на выходе из сопла;

ph - давление окружающий среды на высоте полёта, Па.

Таким образом тяга ракетного двигателя зависит от того, какую массу в единицу времени мы отбрасываем, с какой скоростью и на какой высоте у нас происходит полёт. Так, при полёте в безвоздушном пространстве (ph->0) тяга двигателя максимальна и совпадает с реактивной силой mVa+Fapa.

В любом случае, МРД - двигатель не регулируемый, его характеристики заданы при проектировании и изменить их в полёте невозможно. Двигатель после старта в любом случае отработает свою программу, мы не имеем возможности ни регулировать его характеристики, ни, тем более, выключить его.

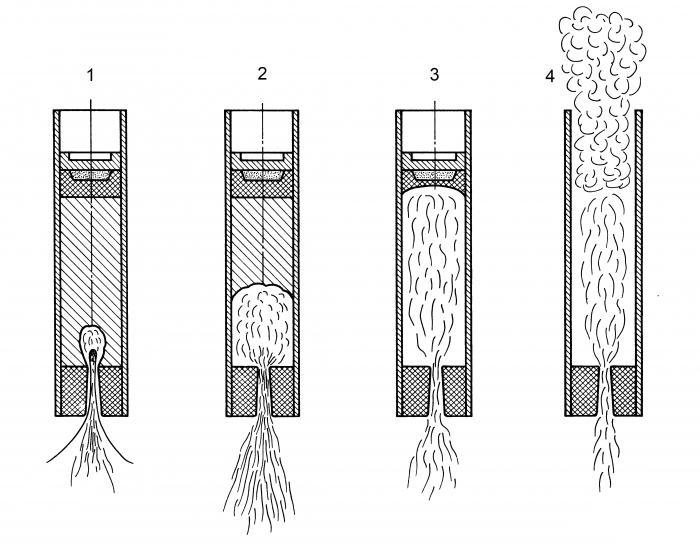

Устройство модельного ракетного двигателя. Рассмотрим составляющие МРД в том порядке, в котором они отмечены на рисунке:

Рассмотрим составляющие МРД в том порядке, в котором они отмечены на рисунке:

1 - Реактивное сопло. Назначение его - максимально разогнать продукты сгорания топлива. Как видно из формулы (1), тяга двигателя напрямую зависит от скорости потока на выходе из сопла, поэтому в большинстве случаев сопла МРД имеют на выходе расширяющийся участок для ускорения потока продуктов сгорания до сверхзвуковой скорости. Минимальное проходное сечение сопла называется критическим, в нем скорость потока достигает скорости звука. Из всех элементов ракетного двигателя именно соплу приходится сложнее всего: по нему протекает поток раскаленных продуктов сгорания, состоящий не только из газов, но и из твёрдых частиц (особенность твердотопливных двигателей). Изготавливается сопло чаще всего из керамики.

2 - Заряд твердого ракетного топлива. Это и запас рабочего тела двигателя, и в то же время запас энергии, выделяющейся при химической реакции горения топлива. Для воспламенения топливному заряду необходим определенный начальный тепловой импульс, который обеспечивает штатный электровоспламенитель МРД. Обратите внимание! Прекратить работу запущенного МРД невозможно!!!

3 - Замедлитель. Отдельный заряд, формирующий задержку по времени от момента сгорания топлива до срабатывания вышибного заряда. Тяги он практически не создает, но часто образует густой дымовой шлейф, чтобы удобней было наблюдать полёт модели.

4 - Вышибной заряд, простейший элемент автоматики, предназначенный для выбрасывания из модели парашюта или включения двигателей верхней ступени для многоступенчатой модели ракеты. Даже легкая модель ракеты из ватмана обладает высокой скоростью полёта, и при посадке в огород страдают все участники встречи: и "морковка", и огород. А в огороде, бывает, и кролики пасутся, так что вывод один - на модели должна быть в обязательном порядке система спасения (или мягкой посадки, кому как нравится) и проверяем перед стартом, какой двигатель вы на модель ставите, чуть забегая вперед отмечу, что на некоторых МРД-шках вышибного заряда нет! В маркировке это конечно же отражается, а потому внимательно смотрим, что куда вставляем.

5 - Передний пыж из бумаги, прикрывающий вышибной заряд. Для эстетики и сохранности.

6 - Корпус двигателя. По совместительству это и ёмкость для хранения топлива, и камера сгорания. И соединяет все части двигателя в единое целое. При работе двигателя внутри корпуса находятся продукты сгорания с высокой температурой и давлением, поэтому требования к прочности корпуса достаточно серьёзные, так что любые повреждения корпуса могут сказаться, чаще всего, его разрушением. Грубо говоря - бабахнет.

Внешне же МРД имеет форму цилиндра, диаметром D и длиной L.Чаще всего выпускаются МРД одноразовые, один двигатель - один полёт, хотя есть в природе и перезаряжаемые двигатели многоразового использования, к примеру двигатели фирмы AeroTech из рекламного ролика выше.

Следующий рисунок даёт представление о последовательности работы МРД.Фаза 1 - зажигание, тепловой импульс от воспламенителя поджигает топливный заряд.Фаза 2 - топливный заряд сгорает с выделением тепла и образованием высокотемпературных продуктов сгорания, которые, истекая из реактивного сопла с высокой скоростью, создают реактивную тягу.Фаза 3 - топливный заряд передает эстафету замедлителю, он отсчитывает время пассивного участка траектории.Фаза 4 - замедлитель воспламеняет вышибной заряд, выталкивающий систему спасения из корпуса модели, после чего вся система мягко возвращается на поверхность планеты.

Характеристики модельного ракетного двигателя.Как правило, модель ракеты строится под какой-то определенный двигатель, характеристики которого известны. Или под серию двигателей, имеющих, допустим, одинаковые геометрические размеры и отличающихся энергетическими возможностями, временем работы замедлителя и т.п. Создавая спортивную модель для участия в соревнованиях вы ограничены по суммарному импульсу двигателей, разрешенных на моделях выбранного класса.

Прежде всего нас интересуют следующие характеристики МРД:

- Геометрические характеристики двигателя: внешний диаметр D (калибр) и длина корпуса L. Вам же нужно двигатель куда-то на модели устанавливать, как-то крепить, а для этого нужно знать его габариты.

- Полный импульс тяги двигателя, измеряется в Н*с и определяет энергетические возможности МРД. На основании закона о сохранении количества движения изменение импульса движущегося тела вызывается импульсом приложенной силы. Таким образом можно рассчитать скорость модели, которой она достигнет в конце активного участка траектории полёта. По величине полного импульса двигатели разделяются на классы. По суммарному полному импульсу установленных на модели двигателей делятся на классы и спортивные модели ракет.

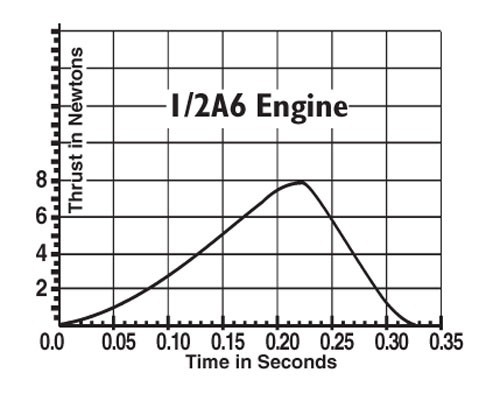

- Тяга двигателя, единица измерения - Ньютон. Тяга МРД не является постоянной во время его работы, каким образом она меняется можно узнать из тяговой диаграммы, для каждой марки двигателя тяговая диаграмма своя и вообще это одна из важнейших и интереснейших характеристик, ниже затрону её подробней. Для примера приведу тяговую диаграмму двигателя "Эстес" А10, имеющую типичную для модельных двигателей форму - пик в начале работы и участок, где тяга сохраняется постоянной. Почему такая форма тяговой диаграммы наиболее распространена?Быстрое нарастание тяги в начале работы двигателя приводит к энергичному разгону модели по направляющей пусковой установки с тем, чтобы стартующая ракета в момент схода с пусковой имела скорость достаточную для эффективной работы аэродинамических поверхностей-стабилизаторов (если они есть, конечно), которые обеспечивают устойчивость её полёта.Затем уже происходит набор скорости при постоянной величине тяги двигателя.

Почему такая форма тяговой диаграммы наиболее распространена?Быстрое нарастание тяги в начале работы двигателя приводит к энергичному разгону модели по направляющей пусковой установки с тем, чтобы стартующая ракета в момент схода с пусковой имела скорость достаточную для эффективной работы аэродинамических поверхностей-стабилизаторов (если они есть, конечно), которые обеспечивают устойчивость её полёта.Затем уже происходит набор скорости при постоянной величине тяги двигателя.

- Средняя тяга, двигателя за время его работы определяется как частное от деления полного импульса на время работы, измеряется также в Ньютонах. Можно выбирать двигатель в первом приближении исходя из его средней тяги и планируемой стартовой массы ракеты. Грубо говоря, при равенстве этих величин ракета отработает программу полёта не покидая пусковую установку в лучшем случае, либо сойдет с неё и плюхнется неподалеку, что не есть хорошо. Для гарантированного полёта отношение средней тяги к стартовой массе (тяговооружённость) должно быть больше единицы. Желательно, с запасом.

- Время работы двигателя, складывается из времени выгорания основного заряда топлива и времени работы замедлителя. Первое задаёт нам продолжительность активного участка полёта (двигатель создает реактивную тягу), второе - пассивного участка (тяга двигателя отсутствует, модель летит по инерции до ввода в действие системы спасения модели).

- Масса снаряженного двигателя. Входит в расчет стартовой массы ракеты, да и при балансировке модели без этого параметра не обойтись.

- Масса топлива. Зная это, мы сможем вычислить массу и положение ЦТ модели в конце активного участка полёта. Кроме того, спортивные правила могут ограничивать массу топлива на борту модели.

Тяговая диаграмма.Очень интересный график зависимости тяги двигателя по времени работы.Получается этот график при стендовых испытаниях двигателей, производитель такие испытания проводит и для каждой марки двигателей прилагает соответствующую тяговую диаграмму. Что же по ней можно узнать?Конечно, первое, что бросается в глаза - максимальная тяга двигателя. Но. Интерес представляет и то, в какой момент по времени максимум тяги достигается, и насколько быстро она нарастает. К примеру, существуют двигатели, тяговая диаграмма которых выглядит таким образом: Различная скорость нарастания тяги двигателя приводит к различному ускорению модели в начале активного участка траектории. Особенно этот момент интересно прорабатывать для моделей-копий ракет, ведь зенитная ракета и ракета-носитель космических аппаратов стартуют с разным ускорением, а характер старта для копии должен бы повторять свой прототип.Время работы двигателя, то есть время сгорания топлива и создания двигателем тяги отображается на тяговой диаграмме очень наглядно.Если подсчитать площадь под кривой на тяговой диаграмме, можно определить полный импульс тяги МРД.А поделив полный импульс на время работы получим значение средней тяги.

Различная скорость нарастания тяги двигателя приводит к различному ускорению модели в начале активного участка траектории. Особенно этот момент интересно прорабатывать для моделей-копий ракет, ведь зенитная ракета и ракета-носитель космических аппаратов стартуют с разным ускорением, а характер старта для копии должен бы повторять свой прототип.Время работы двигателя, то есть время сгорания топлива и создания двигателем тяги отображается на тяговой диаграмме очень наглядно.Если подсчитать площадь под кривой на тяговой диаграмме, можно определить полный импульс тяги МРД.А поделив полный импульс на время работы получим значение средней тяги.

Разрабатывать модели ракет можно на бумаге, а можно использовать специальные программы, к примеру SpaceCAD или Open Rocket. Первая мощнее, с большими возможностями, но за деньги. Вторая попроще и бесплатная. Обе позволяют "собрать" модель ракеты из настраиваемых типовых элементов конструкции (оболочки, шпангоуты, бобышки и т.д.), подсчитывать вес получившейся конструкции, определять положение ЦТ и ЦД, т.е. сразу видно, устойчивым ли будет полёт модели и каков запас устойчивости, а также смоделировать траекторию полёта, выбрав требуемый двигатель из базы данных или есть возможность ввести тяговую диаграмму двигателя, в базе отсутствующего.

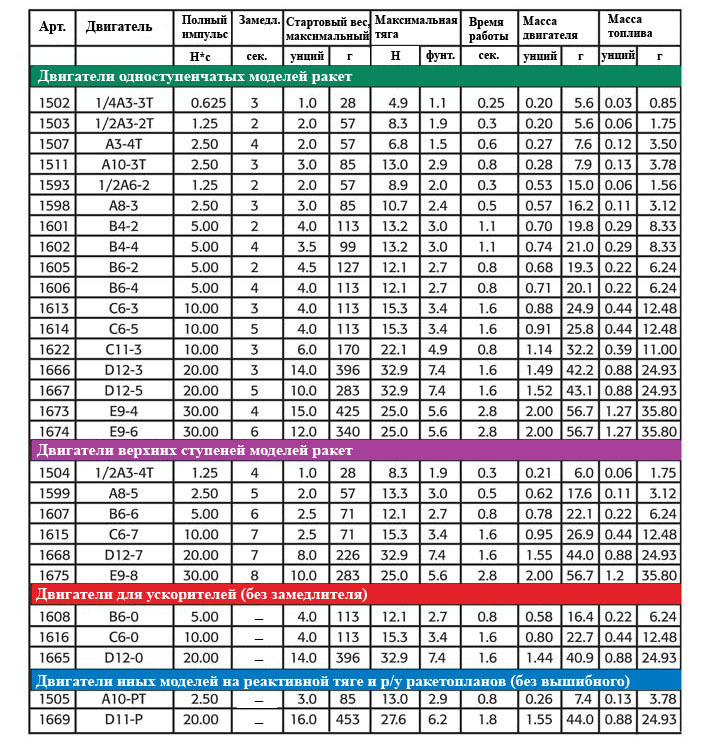

Обзор существующих МРД. Ещё с советских времен наши ракетомоделисты используют модельные ракетные двигатели промышленного производства шосткинского ПО "Импульс". Маркировка двигателей читается так, к примеру: МРД 20-10-4 МРД - модельный ракетный двигатель;20 - полный импульс 20 Н*с;10 - средняя тяга 10 Н;4 - время работы замедлителя: 4 с.

От себя замечу, что из всей линейки шосткинских движков прочные отношения сложились лишь с МРД 2,5-3 и МРД 20-10. "Десятки" взрывались через одного, "пятерки" взорвались все. Возможно мне с ними просто не повезло или партия неудачная досталась, но "рабочей лошадкой" для моделей выбрал "двадцатку" и весьма доволен.

В настоящее время у нас появились в продаже МРД американской фирмы "Эстес".Двигатели любопытные и при случае планирую опробовать их в деле. Конструкция их идентична отечественным, правда несколько отличаются по калибру. Если серии "Мини" (13 мм) и "Стандарт" (18 мм) практически совпадают с нашими, то более мощные двигатели классов С, D и Е, аналогичные нашим МРД 10-8 и МРД 20-10, выполнены в корпусе калибром 24 мм (наши имеют 20,25 мм), их в готовые ракеты под наши движки уже не установишь.Маркировка двигателей почти аналогична нашим, только полный импульс обозначают буквой. Например, С11-6 читается таким образом:С - полный импульс 10 Н*с;11 - средняя тяга 1,1 Н;6 - время работы замедлителя: 6 с.

Характеристики двигателей фирмы "Эстес": Подробную информацию о продукции фирмы "Эстес" можно найти на сайте http://www.estesrockets.com

Подробную информацию о продукции фирмы "Эстес" можно найти на сайте http://www.estesrockets.com

Меры безопасного обращения с МРД.1. Беречь двигатели от механический повреждений, порезов, ударов, падений с высоты на твёрдое основание. Повреждения корпуса приводят к снижению его прочностных характеристик, при запуске такого двигателя корпус может громко разрушиться. Повреждение (растрескивание) топливного заряда приводит к резкому увеличению поверхности горения, а значит и давления внутри, на которое прочность корпуса не рассчитана, что опять же приводит к его разрушению.

2. Беречь двигатели от воздействия воды и повышенной температуры. Многие топлива с водой не дружат, при увлажнении заряда и последующем высыхании возможно растрескивание заряда. Последствия - см. п.1.При повышении начальной температуры возможно ускоренное химическое разложение топлива, изменяющее его характеристики, а также повышается вероятность самопроизвольного запуска. Так что не стоит оставлять двигатели летом на солнце под лобовым стеклом автомобиля. И уж тем более сушить подмокший двигатель на батарее.

3. Не перекрывать сопла двигателя при установке воспламенителя, МРД не рассчитаны на работу с жёсткой сопловой заглушкой. Самое надежное - пользоваться штатными воспламенителями и штатными их фиксаторами, при отсутствии последних пользуемся мягкими материалами, классический вариант - вата, бинт, кусочек туалетной бумаги (есть недостаток - эти материалы могут тлеть после запуска, так что в этом случае внимательно относимся к выбору места старта).

4. Запрещается вносить изменения в конструкцию двигателя. В инструкции так и пишут - запрещается. Рассверливать или удлинять канал в заряде топлива, высверливать замедлитель и т.д. Двигателей сейчас достаточно и разных, всегда можно найти подходящий по характеристикам. А ковырять готовый - бессмысленно и небезопасно.

5. При отказе на старте подходить к двигателю не ранее, чем через 1 минуту.

6. Модель ракеты должна отвечать требованиям прочности конструкции и устойчивости в полёте. Двигатель должен быть надёжно закреплён на модели, отделение его в полёте от модели в большинстве случаев не допускается. Полёт неустойчивой модели непредсказуем, а значит небезопасен для вас и ваших зрителей, вольных или невольных.

7. Пусковая установка должна быть прочной, устойчивой и обеспечивать надёжный старт модели с углами возвышения 60-90 градусов. Запускать модели ракет по настильной траектории спортивными правилами запрещается. Кроме перечисленного в задачи ПУ входит отвод газовой струи из сопла МРД для защиты модели, места старта и самой ПУ от её воздействия.

Литература по теме.1. Эльштейн П. Конструктору моделей ракет.2. Кротов И.В. Модели ракет.3. Канаев В.И. Ключ - на старт!4. Рожков В.С. Авиамодельный кружок.5. Букш Е.Л. Основы ракетного моделизма.5. Минаков В.И. Спортивные модели-копии ракет.

Полезную для себя информацию можно почерпнуть и на сайте Федерации ракетомодельного спорта России.

Благодарю за внимание!Успехов в творчестве!

www.parkflyer.ru