Металлическая пена оказалась лучше брони. Металлическая пена

Металл будущего станет пористым

Автор:

Анастасия Богданова Фото с сайтов fraunhofer.de, wikipedia.org

Всем известно, что кость, — один из наиболее прочных биологических материалов. Костная ткань стойка к сопротивлению и сжатию, чрезвычайно долго противостоит разрушению. Похожим на нее ученые решили сделать и металл будущего.

Металлическое чудо

С развитием технологий обнаруживается все больше возможностей модификации традиционных материалов, например металла. Структура, состоящая, как правило, из алюминия, и содержащая большое количество наполненных газом пор — называется металлическая пена. Как правило, примерно 75-95 процента ее объема составляют пустоты. Материал обладает уникально малым весом — некоторые виды металлической пены настолько легки, что плавают на поверхности воды. При этом прочность такой пены в несколько раз превышает прочность традиционного металла.

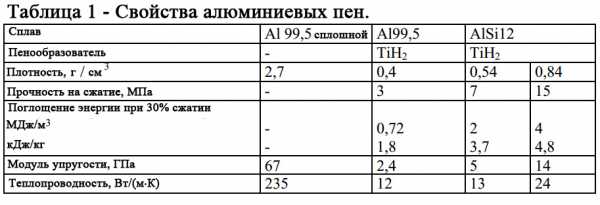

О пористых металлах заговорили еще в 1990-х годах. Считалось, что отличительной чертой такого материала является низкая плотность: 0,4 - 1 грамм на кубический сантиметр. В силу особенностей своей структуры металлическая пена способна поглощать большое количество энергии при относительно низком уровне напряжения. Технология обеспечила возможность сочетания различных металлов и получения изделий разнообразной формы. Исследования осуществлялись с алюминием, но возможно получение пены из олова, цинка, бронзы, свинца, латуни и других металлов.

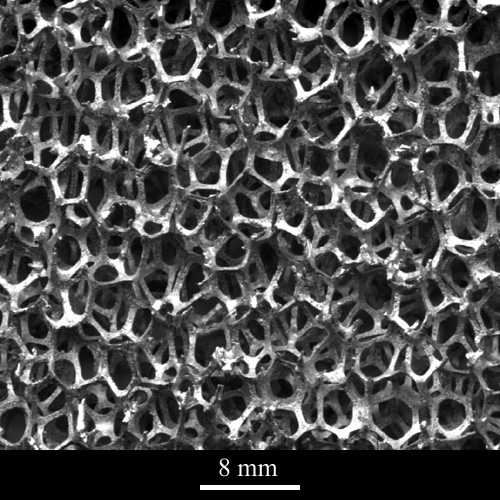

Металлическая пена, так называемый пеноникель, разрабатывается, в частности, российской компанией «Новомет-Пермь». По данным этой фирмы, такой материал обладает экстремально высокой сообщающейся пористостью 96 процентов и экстраординарными свойствами. Это структурный аналог открытого ячеистого пенополиуретана, с высокой химической и термической стойкостью, металлической прочностью и жесткостью, низким гидравлическим сопротивлением и развитой удельной поверхностью. Пеноникель, разумеется, необычайно пластичен и технологичен, поддается различным видам механической обработки для придания изделиям требуемой геометрической конфигурации.

Уникальные свойства пеноникеля делают его пригодным для широкого диапазона применений. Среди них: теплообменники, пламепреградители, звукоизолирующие устройства, гомогенизаторы жидкостей и газов, электрофильтры, адсорберы, наполнители многослойных конструкций

Пена нового поколения

Как и все в науке, металлическая пена подверглась совершенствованию. Недавно доктор Афсанех Рабией из университета Северной Каролины открыла самую прочную металлическую пену в мире. Материал может сжиматься до 80 процентов своего размера под действием веса и сохранять первоначальную форму. Новая металлическая пена уникальна благодаря своей однородности ячеек и их стенок. Именно это придает ей прочность и эластичность, необходимую для сжатия без деформации.

Сферы применения такой металлической пены — самые разнообразные. Наиболее же перспективным является использование в автомобиле- и машиностроение. Полагают, что металлическая пена может применяться в качестве элементов боковой и лобовой обшивки кузовов автомобилей и железнодорожных вагонов в целях максимального поглощения энергии удара при столкновениях. Защита водителя и пассажиров станет максимально надежной и комфортной. Металл идеален при создании военной амуниции, в строительстве — эластичная и прочная пена в конструкции зданий способна выдержать любое землетрясение. В будущем металлическая пена может стать неотъемлемой частью машиностроения, а также использоваться в производстве металлокерамики. Материал идеально подходит для создания крупногабаритных чрезвычайно прочных конструкций — другого материала, который способен обеспечить такое соотношения прочности и веса, человечество еще не придумало. Безусловно, она будет активно применяться в космических технологиях, где минимизация массы имеет огромное значение.

Российской действительности еще предстоит знакомство с металлической пеной. Специалист испытательного центра «СПбГАСУ» Виктор Зверев отказался от комментариев, сказав лишь: «Такой материал нам не знаком и не проходил лицензирование».

Выяснилось, что и на заводах царит пенометаллический нигилизм. Мнение инженеров разделилось. Одни удивляются изобретению, например, Вячеслав Коньков из «Металлиста»: «Это что-то новое и очень интересное, вышлите мне по факсу информацию». Другие же скептически заявляют: «Вряд ли это самый прочный материал. Мы не используем никакую металлическую пену», - прокомментировал Юрий Филисов из компании «Петросталь». Вероятно, в будущем ситуация изменится.

Рецептура

Каков же процесс производства такой пены? Технология проста. Сперва смешивают порошки металлов или сплавов со специальным связующим, которое проникает в металлическую матрицу. Происходит термообработка матрицы, помещаемой в полую форму, при температуре, близкой к точке плавления данного металла. В результате металл плавится, содержащийся в соединении газообразный водород освобождается и вспенивает жидкий металл. Последний поднимается, как дрожжевое тесто: объем образующегося материала, состоящего на 85 процента из воздуха и на 15 — из металла, впятеро превышает исходный. После охлаждения детали вынимаются из формы — они готовы к использованию.

Практический аспект

Металлические пены из алюминия, магния, стали, титана или цинка выдерживают высокое давление, приглушают звук, ослабляют вибрации, хорошо изолируют. Они легко поддаются сверлению, распиливанию и фрезерованию, а потому успешны для защиты от ударов в автомобилях, в качестве катализаторов в химии, в изготовлении топливных элементов, а также как биологически совместимый протез костной ткани в медицине.

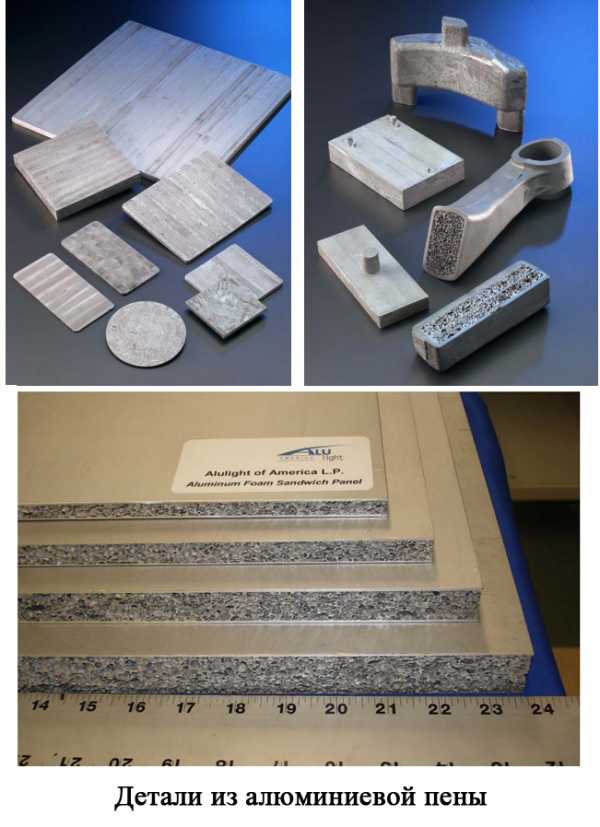

В авиакосмической промышленности замена алюминиевыми пенными панелями дорогостоящих сотовых конструкций может сократить издержки производства. Алюминиевые пористые панели могут способствовать сокращению потребления энергии при эксплуатации лифтов, так как в условиях высоких скоростей их движения и частой смены ускорений и замедлений легкость конструкции приобретает особо значение. Широкое поле применения в строительстве открывается и для вспениваемых заготовок, которые могут, например, использоваться для закрепления штепсельных розеток в бетонной стене. Такая заготовка может быть помещена в отверстие в стене и подвергнута нагреву после монтажа розетки, в результате чего обеспечивается очень прочное соединение.

Возможно также создание конструктивных элементов с основой из алюминиевой пены, покрытой слоями алюминия, стали, пластмассы или углеродных волокон. «Сегодня эти технологии пригодны для производства крупных серий и полностью автоматизированы», — заявляет физик Иоахим Баумайстер из Института производственных технологий и прикладного материаловедения им. Фраунгофера в Бремене. Однако у алюминия есть и недостатки. Один из важнейших — алюминиевый лом трудно использовать повторно: в нем много различных легирующих добавок. При этом стальной лом целиком идет на вторичную переплавку. По этой причине на автозаводах используется лишь 35 процентов алюминия. Если еще учесть, что производство алюминия один из самых опасных загрязнителей природы, то широкая дорога в производство пене из этого металла кажется закрытой.

В медицине металлические пены используют для ускорения процессов заживления костной ткани. Как уже было отмечено, структура пористого материала подобна естественной структуре кости. Поэтому он идеально подходит для ее замещения. Использование композитных имплантантов из титановой пены позволяет значительно ускорить выздоровление пациентов со сложными переломами костей. Ученые разработали биологически совместимый материал, структурой и физическими свойствами подобный естественной костной ткани. В итоге титановая пена выступает каркасом, а минеральное покрытие обеспечивает врастание в него костной ткани.

Как видно, мало знакомый российским экспертам, но интереснейший и многообещающий металл — важное открытые. Своевременное и нужное.

www.equipnet.ru

МЕТАЛЛИЧЕСКАЯ ПЕНА

Пена

Конструкторы давно мечтали о «легком металле», плавающем в воде. В настоящее в рюмя разработана и освоена промышленностью технология пенометалла или, как его еще называют, «металлической пены».

В принципе процесс изготовления пенометалла прост. Жидкий металл пропускается через шнековое устройство, напоминающее мясорубку, при этом в него замешивается порошок гидрида титана. При определенной температуре, которая всегда выше температуры плавления металла, гидрид разлагается, выделяется большое количество

Пузырьков водорода, вспенивающих жидкий металл. Высвободившийся при реакции титан «усваивается» алюминием или другим металлом, служащим основой. Вспененная газированная масса быстро разливается в формы и застывает. Образуется ячеистый металл с объемной массой 0,16-0,6 г/см3. Поры в ячеистой массе в основном закрытые, поэтому вспененные металлы плавают в воде.

Разработана технология получения металлов сетчатого строения, их структура отличается высокой открытой (сообщающейся) пористостью. Такие пенометаллы называются губчатой металлической пеной. В этом случае жидкий металл осаждается на подложку из полнуретано - вой пены.

В качестве основы пенометаллов применяются, главным образом, алюминий, магний и их сплавы и другие металлы: цинк, свинец, железо, медь, никель, сталь и сплавы этих металлов с магнием, титаном.

Хотя пенометаллы в своей основе являются металлическими, по свойствам они значительно отличаются от исходных металлов; это новые материалы.

Пенометаллы обладают целым комплексом превосходных свойств: объемная масса у них ниже, чем у древесины, а прочность значительно выше; они отлично поглощают энергию удара, легко обрабатываются резанием, в них можно вбивать крепежные детали, склеивать их с другими материалами, например со стеклом, пластиками, фанерой. Металлические «пены» красивые, со своеобразным трехмерным декоративным рисунком, проявляют хорошие акустические свойства. Пенометаллы хорошо свариваются, имеют высокие демпфирующие свойства (от немецкого Dampfer-гаситель', способность материалов гасить механические колебания, например вибрацию, или снижать резонансные колебания), повышенную коррозионную стойкость. Прочность изделия из металлической пены значительно повышается при поверхностной обработке-прокатке, ковке, штамповке.

Металлические пены отличаются неожиданным и удивительным свойством-они не плавятся даже при темпе-: ратуре, соответствующей точке плавления исходного сплава. Так, технические сплавы алюминия плавятся при < 560-640°С. Пеноалюминий нагревали в электропечи при! температуре 1400°С, однако он не расплавился; его выдерживали 100 ч при температуре 1482°С, он сильно ' окислился, но его прочность и размеры деталей остались прежними. Пенометаллы можно многократно нагревать до высоких температур и быстро охлаждать, при этом свойства их изменяются незначительно; другие пеноси - стемы не выдерживают подобных испытаний.

Предполагается, что изделия из пенометаллов найдут широкое применение, и прежде всего в строительстве:' перегородки, двери, потолочные перекрытия, облицовочные материалы, материалы для полов, декоративные плиты и многое другое. Уже сейчас некоторые отрасли промышленности не могут обходиться без металлической пены, например ракетостроение и космическая техника, в которых пористые металлы применяются для изготовления защитных экранов от радиации, стеллажей и упаковки для электронных машин и приборов. Пенометаллы используют также для изготовления ударопрочных дета - j лей автомобилей (передние части радиаторов, опоры для - спинок задних сидений, рулевое управление, панели для 4 передних и задних спинок и др.), некоторых деталей ] самолетов, железнодорожных вагонов (прежде всего, pe-j фрижераторов), лифтов, контейнеров и т. д. Как правило,", из пеноматериалов производят заготовки круглого и прямоугольного сечения, фасонные полуфабрикаты.

Освоено производство гибких листов больших размен ров из металлической пены с регулируемыми значениями пористости. Для этого в пенометалле содержание воздуха по объему доводят до 93-98%, затем полученный материал прокатывают в листы.

Дальнейшее совершенствование технологии и снижение стоимости пенометаллов значительно расширит области применения металлической пены.

Мы рассказали о многих областях техники, науки, здравоохранения, где хрупкий воздушный пузырек ускоряет технологические процессы, спасает от аварий, гасит пожары, устраняет пыль, грязь и шум, защищает окружающую среду и лечит людей.

Можно было бы привести еще десятки подобных примеров. Мы ограничимся тем, что в заключение просто перечислим еще несколько областей, где пена «трудится».

Разработан специальный процесс крашения тканей и пряжи в пене. В результате удалось сократить расход воды почти в 40 раз, а расход красителей - на 15%, уменьшить металлоемкость и габариты оборудования.

Искусственное вспенивание массы при гидрировании значительно ускоряет и упрощает процесс получения пищевых жиров и специальных технических масел.

При розливе напитков, детского питания, культу - ральных сред (микробиологическая промышленность) и других продуктов длительного хранения поточные линии оборудуются дозаторами пены. Она заполняет свободное пространство над уровнем жидкости непосредственно перед герметизацией емкостей. Так создается простая и надежная преграда для микроорганизмов и окисляющего действия воздуха.

Освоено производство кормовых дрожжей на небольших животноводческих фермах в малогабаритных аппаратах простой конструкции с использованием пены. Она позволила отказаться от интенсивного перемешивания, что упростило обслуживание оборудования и резко уменьшило его размеры. Культивирование дрожжей проводят в условиях обильного вспенивания по системе жидкость-пена-жидкость. Большая площадь поверхности раздела жидкость-воздух в пене обеспечивает активный биосинтез и хороший выход дрожжей.

В нефтяной промышленности с помощью пены извлекают нефть из водонефтяных эмульсий. Такую эмульсию методом флотации разделяют на нефть и воду, а затем, изменяя кислотность среды, гасят пену и выделяют нефть.

В

На берегах морей вдоль линии прибоя всегда можно в» деть валы пены. Откуда пена? Вспенивается морская вс да из-за присутствия в ней органических веществ с высокой поверхностной активностью-продуктов жизнедеятельности морской …

Казалось бы, производство кокса и образование пены - процессы трудносовместимые. Однако технологи-коксо - Вики считают пену своим основным врагом. На установках замедленного коксования вырабатыВается основное количество малозольного нефтяного кокса, который …

209 Одежда верхняя и нижняя, мужская, женская и для самых маленьких, рабочая и праздничная, для туристов и космонавтов, для зимовщиков в Арктике и пастухов в полупустыне, современная и прошедших веков-огромное …

msd.com.ua

Алюминиевая пена

В последние годы в машиностроении и строительстве возрос интерес к изготовлению и применению инновационного материала — металлической пены. Основной причиной для этого стало развитие новых концепций легких и прочных конструкций в автомобилестроении и строительстве.

В последние годы в машиностроении и строительстве возрос интерес к изготовлению и применению инновационного материала — металлической пены. Основной причиной для этого стало развитие новых концепций легких и прочных конструкций в автомобилестроении и строительстве.

Первоначально потребность в пористых материалах с высокой жесткостью и низким удельным весом способствовала появлению искусственных материалов, изготовленных из ячеистых полимеров, керамики и стекла, имеющих хорошие демпфирующие и изоляционные свойства. Клеточный материал из металла может предложить более интересные перспективы в связи с сочетанием металлических свойств и особенностей пены.

В последние 40 лет было сделано много попыток для получения металлических пенных структур, однако они не были успешными из-за их относительно высокой стоимости и сложности технологии. Кроме того, несовершенная технология изготовления не позволяла достичь стабильно воспроизводимых свойств. Проблемы были связаны с низкой пенообразующей способностью расплавленного металла, получением различных размеров «клеточных» структур и усадкой при затвердевании. Однако в последнее время эти вопросы были решены при помощи обширных исследований, что привело к разработке новых технологий в производстве. Эти новые технологии вспенивания позволяют изготовить материал значительного более высокого качества. В частности, была успешно получена технология вспенивания алюминия.

Металлическая пена, особенно из алюминия, имеет большие перспективы для применения в промышленности. Вспененный металл имеет малый вес, хорошие теплоизоляционные и звукопоглощающие свойства, негорюч и нетоксичен. «Клеточная» структура материала поглощает вибрации, толчки и звуки исключительно хорошо, а низкий вес обеспечивает идеальную основу для облегченных конструкций. Вспененный алюминий может также обеспечить высокоэффективную защиту от электромагнитных волн. Низкая плотность — 0,3...0,8 г/куб.см — позволяет алюминиевой пене плавать в воде (в случае закрытой пористости). Хотя на данный момент алюминиевая пена не производится в промышленных масштабах, опять-таки, из-за своей дороговизны, однако ожидается, что дальнейшее развитие технологии позволит широко ее применять. Ведь всем известно, что кость, благодаря свой пористой структуре, — один из наиболее прочных биологических материалов. Костная ткань стойка к сопротивлению и сжатию. Похожими на нее ученые решили сделать и металлические материалы будущего.

В течение последних десяти лет было разработано несколько технологий для производства металлических пен, но только некоторые из этих процессов подойдут для производства алюминиевой пены в промышленных масштабах:

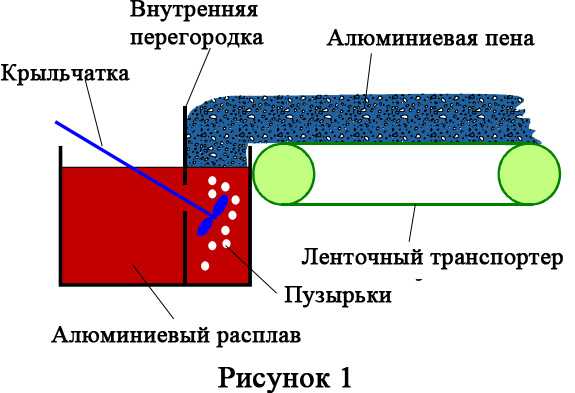

а) введение газов напрямую в жидкий металл (рис. 1). В качестве добавок, увеличивающих вязкость расплавленного металла, вводятся SiC или Al2O3 (10-15%). Газ (воздух, азот или аргон) вводят в расплав с помощью вращающейся крыльчатки. Таким способом могут быть получены плиты из металлической пены значительных размеров (0,1х1х10 м). При этом пористость материала достигается 80...97%. Алюминиевый пористый материал увеличивается примерно в 5 раз от первоначального объема.

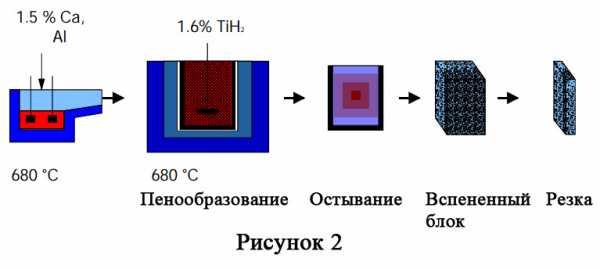

б) технологический процесс Alporas Shinko Wire Co. Ltd. (Осака, Япония) с добавлением 1,5% кальция в алюминиевый расплав для регулирования вязкости (рис.2). Кальций вводится в расплавленный алюминий при 680 градусах и перемешивается в течение 6 минут. Полученный алюминиевый расплав заливают в литейные формы и перемешивают с добавкой сухого пенообразователя Tih3 с помощью вращающейся крыльчатки. Пенообразователь разлагается под влиянием тепла и водорода, увеличивая свой объем в течение 15 минут. Затем расплав охлаждается в форме с помощью вентиляторов и затвердевает в виде блока с пористостью 89...93%. Литые блоки имеют размеры 450x2050x650 мм и весят 160 кг. Блоки разрезают на листы требуемой толщины.в) другие процессы:

— «Газар-процесс» основан на различной растворимости водорода в зависимости от создаваемого давления. Металл расплавляют в автоклаве под высоким давлением, что позволяет внедрить большое количество водорода. Этот насыщенный расплав переливается в форму в автоклаве. После этого следует направленное затвердевание расплава при пониженном давлении, что вызывает выделение водорода и вспенивание. Достигаемая пористость имеет низкие значения — 5...75%.

— Технологии Duocel и Cellmet работают на другом принципе. В качестве литейных форм используется полиуретановая пена, заполненная термостойким материалом. После нагревания полимер удаляется и расплавленный металл приобретает пористую структуру полиуретановой пены, заполняя прессформу. Пористость материала, как правило, в диапазоне 80...97%. Этот процесс отличается от предыдущих тем, что металлическая пена получается с открытыми ячейками.

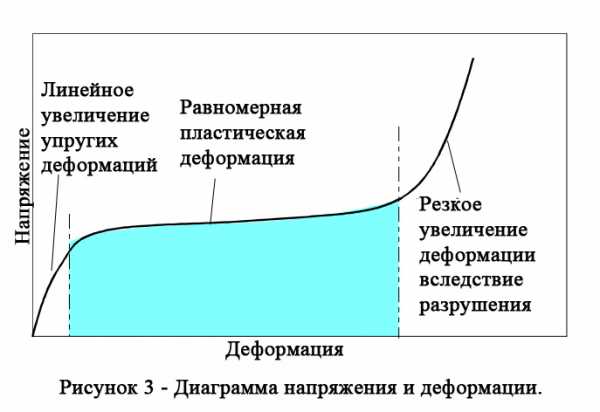

Благодаря своей ячеистой структуре пены ведут себя по-другому при механических испытаниях, по сравнению с обычными металлическими материалами. Поэтому традиционные методы испытаний не могут быть применены к металлической пене (к примеру, испытания на растяжение). Испытания с наиболее значимыми результатами — на степень сжатия. Типичная диаграмма для пен (рис.3) с открытыми и закрытыми порами имеет три характерные части. Вначале происходит линейный рост напряжения (1) при увеличении деформации, затем горизонтальный участок при постоянной нагрузке (2), и резкое увеличение деформаций в конце (3) в результате разрушения пористой структуры. Металлические пены ведут себя так же, как полиуретановые — с той разницей, что их прочность примерно в 30 раз выше при том же уровне пористости.

Как и в случае со сплошными металлами, пены также могут подвергаться термической обработке, но этот процесс гораздо сложнее из-за низкой теплопроводности пористой структуры. Закалку произвести трудно, потому что невозможно достичь равномерной скорости нагрева и охлаждения по всему объему материала. Вода не может быть использована в качестве закалочной среды, потому что ячейки пористой структуры могут разрушиться. Для закалки используется сжатый воздух, что приводит к снижению скорости охлаждения.

Поверхность вспененного металла также влияет на его свойства. Если пена испытывается со сплошной коркой после литья, то такой материал выдерживает более высокие напряжения. Причина этого заключается в том, что литая сплошная поверхность создает сэндвич-структуру композита, обладающую большей жесткостью. Алюминиевые сэндвич-панели изготавливаются из двух металлических плотных лицевых листов и сердцевины в виде металлической пены. Листы соединяются с алюминиевой пеной методом склеивания, пайки или диффузионной сваркой. Интересная концепция была разработана компанией Karmann (Германия) — сэндвич панели-AFS. Вспенивание алюминиевого наполняющего между двумя листами толщиной 1 мм происходит в печи, готовый «сэндвич» имеет толщину 8...12 мм, при этом не требуется соединение пены и листов. Панели AFS на 50% легче и в 10 раз жестче, чем аналогичный стальной лист. По сравнению со сплошным алюминиевым листом, теплоизоляция «сэндвича» на 95% выше.

Идеальное сочетание всех этих свойств алюминиевых пен по схеме сэндвич-панелей делает материал AFS отличным вариантом для изготовления кузовов автомобилей. Из-за высокой прочности на кручение и жесткости можно уменьшить количество деталей, которые должны быть изготовлены для сборки для кузова автомобиля. Алюминиевая пена в случае аварии и лобового столкновения поглотит энергию удара и защитит пассажиров транспортного средства. Для этих целей из алюминиевой пены могут быть изготовлены крылья и лонжероны, стойки дверей автомобиля, багажник, капот и раздвижная крыша. Звукопоглощающие свойства пен можно использовать в моторном отсеке автомобиля для предотвращения передачи шума в пассажирский салон и окружающую среду.

Благодаря своему легкому весу алюминиевая пена может стать очень важным конструкционным материалом для аэрокосмической промышленности. Например, материалы из алюминиевой пены или сэндвич-панелей могут заменить дорогие сотовые конструкции. Это будет иметь ряд преимуществ, например, снижение затрат. Еще одним важным преимуществом является изотропность свойств таких панелей и отсутствие какого-либо клеевого соединения. Последнее могло бы помочь сохранить целостность конструкции в случае пожара. Однако, важным вопросом, который является предметом текущих исследований, является усталостная характеристика алюминиевой пены и сэндвич-панелей.

Легкость и «плавучесть» алюминиевой пены может применяться в судостроении. Морские суда не строятся большими сериями и не собираются из высоко стандартизованных частей. Поэтому алюминиевая пена или панели могут иметь большие преимущества. Условием их использования будет развитие подходящих крепежных элементов и исследование коррозии алюминиевой пены в морской воде. Первые исследования пен с закрытым типом ячеек показали, что хлорид натрия влияет только на поверхностный слой алюминиевой пены, не вызывая структурных дефектов.

В строительстве зданий и сооружений есть хорошие возможности для применения алюминиевой пены, в основном из-за ее хорошего сопротивления проникновению огня и теплоизоляционным свойствам. Например, детали из пены или сэндвич-панелей могут быть использованы в качестве элементов наружных фасадов или настенных покрытий внутри зданий. В обоих случаях алюминиевая пена может служить энергосберегающим строительным материалом. Из алюминиевых панелей возможно изготовление облицовки в железнодорожные тоннелях под шоссе, мостами или внутри зданий в качестве звукопоглощающего материала.

Еще одна область применения алюминиевой пены — возведение легких конструктивных элементов, например, мобильных мостов. Алюминиевая пена может использоваться для уменьшения расхода энергии лифтов. Алюминиевые панели могут быть легко установлены без грузоподъемного оборудования.Уникальные свойства алюминиевой пены имеют большой потенциал для дизайнеров бытовых предметов и мебели. Этот материал может быть использован для ламп, столов или предметов домашнего обихода и аксессуаров. Мебель, изготовленная из металлической пены, обладает легким весом, который может быть большим преимуществом в офисных помещениях или на ярмарках и выставках.Алюминиевая пена может также служить в качестве материала для изготовления теплообменников, тепловых экранов, фильтров или носителей для катализаторов. Другой возможностью является использование в качестве материала для защиты от электромагнитных волн для потолков и стен помещений с электронным оборудованием.

Похожие статьи

znaytovar.ru

Металлическая пена оказалась лучше брони

Учёные из Университета Северной Каролины совместно с Управлением прикладных технологий ВВС США провели испытания композитного пенометалла из нержавеющей стали и выяснили, что он защищает от ударной волны и осколков лучше, чем традиционная армейская броня.

Композитный пенометалл представляет собой металлическую пену из разных типов металла — например, алюминия и стали. Пенометалл можно изготовить, пропуская через металлический расплав горячий газ или путём литья расплавленного металла в форму со стальными, титановыми или керамическими полыми шариками разного диаметра. Такой материал имеет сравнительно небольшую массу, но обладает высокой прочностью.

В проведённом исследовании использовались квадратные листы из металлической пены длиной 25 сантиметров и толщиной 9,5 и 16,75 миллиметров. Они размещались на расстоянии 457 миллиметров за алюминиевой пластиной толщиной 2,3 миллиметра. Выстрелы выполнялись фугасно-зажигательными авиационными снарядами калибра 23 миллиметра.

Алюминиевая пластина должна была вызывать подрыв снаряда с ударной волной и облаком осколков, некоторые из которых развивали скорость до 1500 метров в секунду. Пластины толщиной 9,5 и 16,75 миллиметров выдержали воздействие ударной волны от взрыва, при этом крупные осколки смогли пробить тонкую пластину из пенометалла, а более толстая остановила все осколки площадью от 15 до 150 квадратных миллиметров.

Затем вместо металлической пены поставили бронепластину из алюминиевого сплава с добавлением магния, марганца и хрома, который используется для изготовления лёгкой брони для наземной техники. Пластина также имела толщину 16,75 миллиметра и по массе соответствовала пенометаллической. Она сумела остановить ударную волну, но при попадании осколков заметно деформировалась.

Устойчивость пенометалла к взрывам и попаданию осколков учёные объясняют локальной деформацией полостей в металле, благодаря которой повреждения не распространяются вглубь материала. Это позволит использовать композитную металлическую пену в качестве материала для изготовления более надёжной брони.

www.popmech.ru

Металлическая пена - is2006

О пористых металлах заговорили еще в 1990-х годах. Считалось, что отличительной чертой такого материала является низкая плотность: 0,4 - 1 грамм на кубический сантиметр. В силу особенностей своей структуры металлическая пена способна поглощать большое количество энергии при относительно низком уровне напряжения. Технология обеспечила возможность сочетания различных металлов и получения изделий разнообразной формы. Исследования осуществлялись с алюминием, но возможно получение пены из олова, цинка, бронзы, свинца, латуни и других металлов.http://www.equipnet.ru/articles/other/other_556.html

Металлические пены отличаются неожиданным и удивительным свойством - они не плавятся даже при температуре, соответствующей точке плавления исходного сплава. Так, технические сплавы алюминия плавятся при 560 - 640 С. Пеноалюминий нагревали в электропечи при температуре 1400 С, однако он не расплавился; его выдерживали 100 ч при температуре 1482 С, он сильно окислился, но его прочность и размеры деталей остались прежними. Пенометаллы можно многократно нагревать до высоких температур и быстро охлаждать, при этом свойства их изменяются незначительно; другие пеноси-стемы не выдерживают подобных испытаний. [1]Освоено производство гибких листов больших размеров из металлической пены с регулируемыми значениями пористости. Для этого в пенометалле содержание воздуха по объему доводят до 93 - 98 %, затем полученный материал прокатывают в листы. [2]

Дальнейшее совершенствование технологии и снижение стоимости пенометаллов значительно расширит области применения металлической пены. [3]

Пенометаллы обладают целым комплексом превосходных свойств: объемная масса у них ниже, чем у древесины, а прочность значительно выше; они отлично поглощают энергию удара, легко обрабатываются резанием, в них можно вбивать крепежные детали, склеивать их с другими материалами, например со стеклом, пластиками, фанерой. Металлические пены красивые, со своеобразным трехмерным декоративным рисунком, проявляют хорошие акустические свойства. Пенометаллы хорошо свариваются, имеют высокие демпфирующие свойства ( от немецкого Dampfer - гасите ль, способность материалов гасить механические колебания, например вибрацию, или снижать резонансные колебания), повышенную коррозионную стойкость. Прочность изделия из металлической пены значительно повышается при поверхностной обработке-прокатке, ковке, штамповке. [4]

Разработана технология получения металлов сетчатого строения, их структура отличается высокой открытой ( сообщающейся) пористостью. Такие пенометаллы называются губчатой металлической пеной. В этом случае жидкий металл осаждается на подложку из полиуретано-вой пены. [5]

Металлографические исследования показали, что после электроэрозионного воздействия структура металла в зоне действия импульса сильно измельчается. На краю и периферических частях лунки наблюдаются заметные остаточные деформации сдвига, наличие которых подтверждается рентгенострук-турным анализом. В центральных частях лунки обнаружены остатки металлической пены. [6]

При р-афинировании сера вводится в воронку под мешалку. Процесс рафинирования продолжается от 20 до 60 мин в зависимости от содержания меди и железа в припое. Как только образуются сульфиды меди и железа ( C112S и Fe2S3), которые всплывают на поверхность припоя в виде металлической пены, под мешалку вводится порошкообразная смесь канифоли к древесного угля з соотношении 1: 3 в количестве 70 % к весу введенной серы. После этого весь сплав нагревают до температуры 300 - 340 С и перемешивают до образования на поверхности сухого порошка черного цвета, который затем снимается. Очищенную поверхность ванны покрывают древесными опилками слоем 3 - 4 мм и включают мешалку. Опилки способствуют выгоранию серы и предотвращают образование сернистого олова. [7]

Пенометаллы обладают целым комплексом превосходных свойств: объемная масса у них ниже, чем у древесины, а прочность значительно выше; они отлично поглощают энергию удара, легко обрабатываются резанием, в них можно вбивать крепежные детали, склеивать их с другими материалами, например со стеклом, пластиками, фанерой. Металлические пены красивые, со своеобразным трехмерным декоративным рисунком, проявляют хорошие акустические свойства. Пенометаллы хорошо свариваются, имеют высокие демпфирующие свойства ( от немецкого Dampfer - гасите ль, способность материалов гасить механические колебания, например вибрацию, или снижать резонансные колебания), повышенную коррозионную стойкость. Прочность изделия из металлической пены значительно повышается при поверхностной обработке-прокатке, ковке, штамповке. [8]

is2006.livejournal.com

Металлические пены (курсовая работа) :: Рефераты по металлургии

Глава 1. Механизмы получения металлической пены

Первая металлическая пена была получена Бенджамином Сосником в 1948 г[1] Этот процесс был основан на нагревании вместе летучих металлов с металлами нелетучими. Во время нагревания нелетучий металл спекался, а более летучий (например, ртуть) испарялся, вспенивая смесь таким образом. Но данный метод не имел коммерческого успеха, поскольку предполагал работу с опасными материалами.

Прошло много времени, наука шагнула вперёд. И сейчас существует много способов получения металлической пены. Их можно разделить на две большие группы: изготовление металлической пены с использованием жидких расплавов металлов и на основе металлических порошков.

1.1 Производство металлических пен из расплавов металлов

Производство данного типа начинается с расплавления металла, из которого металлопена получается с помощью пористого материалом, либо с помощью полимерной пены или литьём жидкого металла на твёрдый наполнитель. Существуют технологии получения металлических пен прямым вспениванием расплавов металлов газами. Рассмотрим подробнее данные методы, выявив их достоинства и недостатки.

1) Прямое вспенивание расплавов. Данный метод основан на непрерывном пропускании газа через металлический расплав. Метод разработан одновременно и независимо Alcan и Norsk Hydro в конце 1980-х и 1990-х годов. Суть данного метода состоит в том, что металлический расплав может быть вспенен при определённых условиях путём введения газов в жидкость. Пузырьки газа, которые образовываются в металлическом расплаве, будут стремиться быстро подняться на его поверхность из-за высокой выталкивающей силы в высокоплотной жидкости, но этому подъему препятствует высокая вязкость расплавленного металла. Это может быть устранено путём добавления мелкого керамического порошка или легирующих элементов, которые образуют частицы в расплаве.[2]

Следует отметить, что многочисленные попытки вспенивания жидких металлов были предприняты ещё в 60-70-х годах прошлого века, но, по-видимому, этот процесс был не достаточно оптимизирован, чтобы производить достаточно качественную пену. За последние 10 лет было проведено ряд новых разработок и сейчас доступны лучшие методы производства.

В настоящие время существует два метода прямого получения вспененных металлических расплавов. Один эксплуатируется Канадской технологической компанией «Cymat» для вспенивания алюминия и алюминиевых сплавов. Следуя этому механизму, нужно использовать карбид кремния (SiC), оксид алюминия (Al2O3) или оксид магния (MgO) для усиления вязкости расплава. Поэтому первый шаг состоит из приготовления алюминиевого расплава, содержащего одно из этих веществ. Проблема состоит в том, что необходимо добиться однородности распределения частиц. Второй шаг – это вспенивание жидкого расплава путём вдувания газов (воздух, азот, аргон) с помощью специально разработанных колёс. Эта установка должна выпускать очень маленькие пузырьки газа в расплав и распределять их однородно. Полученная пена всплывает на поверхности жидкости и тогда её можно собрать посредством ленточного конвейера. Следует предпринять меры, препятствующие разрушению структуры пены из-за взаимного перемещения полутвёрдой пены. Полученный материал, в принципе, бывает сколь угодной длины. Пена велика настолько, насколько позволяет сосуд, содержащий жидкий металл. Обычно толщина пены 10 см. Вспененный материал можно вырезать необходимой формы, но в связи с высоким содержанием керамических частиц, обработка пены может стать проблемой. Преимуществом такого способа производства металлической пены является возможность производства огромных объёмов данного ценного материала, относительно низкая цена и низкая плотность. Пористость пены, полученной данным способом находится в диапазоне от 80 до 97%. К недостаткам вышеописанного способа можно отнести необходимость резать пену, а следовательно открывать поры, а так же хрупкость такой металлической пены из-за усиливающих частиц (SiC, Al2O3, MgO), которые содержаться в пористых стенках.

Второй путь прямого вспенивания расплавов – это добавление пенообразователя в расплав вместо продувки его газом. Пенообразователь разлагается при нагревании и выделяет газ, который и осуществляет процесс вспенивания.

Первый шаг процесса - увеличение вязкости расплава. Для этого добавляют кальций (1-2% от общей массы), который окисляется с образованием СаО и СаАl2O4 (возможно образование Al4Ca).[3] В качестве пенообразователя используют гидрид титана (Tih3) , который при нагревании выделяет газ (h3): Пена, полученная таким методом имеет наиболее однородную клеточную структуру, по сравнению с пенами, полученными другим путём.

2) Эвтектическое затвердевание (твёрдое вещество-газ). Этот метод, который был разработан несколько лет назад на Украине, основан на том, что некоторые жидкие металлы образуют эвтектические системы с газообразным водородом. Сначала плавят металл в автоклаве (автоклав — аппарат для проведения различных процессов при нагреве и под давлением выше атмосферного). Потом растворяют водород в этом расплаве при высоком давлении (обычно 50 атм). Далее температуру делают ниже эвтектической, и система переходит в двухфазное состояние, соответствующее и твердому, и газу.

Если параметры процесса – скорость охлаждения и профиль давления – будут выбраны соответствующие, то газ будет накапливаться в виде маленьких газовых пузырьков в расплаве, таким образом, образовывая пену. Возможность затвердевания жидкости в определённом направлении предполагает образование пены преимущественно с удлиненными порами. Если сосуд цилиндрический, то возможны радиальные и осевые поры.

Максимальная пористость, которая может быть достигнута, не выше 5-75 %, но металлы со средними и высокими температурами плавления, такие как медь и никель, могут быть вспенены только таким способом. Структура пор таких пен называется «Gasars» .

3) Литье по выплавляемым моделям. Металлическая пена может быть изготовлена без непосредственного вспенивания металла. Для этого отправной точкой является полимерная пена. Полимерную пену превращают в структуру с открытыми порами путём манипуляции пенообразования или обработкой пористой структуры. Затем пену заполняют суспензией из термостойкого материала, например, смеси муллита, фенольных смол и карбоната кальция. После высыхания полимер удаляют, и расплавленный металл заливают в полученные открытые пустоты, которые точно представляют первоначальную структуру пены. После удаления формовочного материала (например, под давлением воды) получаем металлическую пену, которая имеет такую же форму, как первоначальная полимерная пена.

При данном способе доступны пены с различной пористостью от 2,5 до 16 пор на 1 см3. Это очень дорогая пена. Обычно таким способом вспениваются алюминиевые сплавы, но другие металлы тоже могут быть так обработаны.

4) Осаждение металла на поверхности полиуретана. Можно металлизировать полиуретан с дальнейшим его выжиганием. Полиуретан опускают в раствор, в котором осаждается металл. Ждут пока никель осадится на полиуретане (10-20 минут). Потом металлизированную губку помещают в печь при температуре сжигания полиуретана. Полученную металлическую пену охлаждают.

5) Синтаксические пены с использованием сварочных технологий. Легкие пористые металлы могут быть получены с помощью распределения в объеме расплава неорганических гранул, полых сфер с низкой плотностью или некоторых материалов. Для этого могут быть использованы свободная часть вспененных гранул глины, свободные частицы оксида алюминия (Al2O3) в сфере пеностекла.

Гранулы вводятся в расплав или расплав выливается в массу наполнителя. Теплоёмкость и теплопроводность гранул очень низкая, поэтому они не нарушают текучесть металла. Смачивание гранул затруднено в связи с высоким поверхностным натяжением жидкого расплава и промежутки между гранулами полностью не заполняются. Создание небольшого вакуума внутри расплава или внешнее давление существенно облегчают перемешивание.

Таким способом может быть обработан широкий диапазон металлов, включая алюминий, магний, цинк, свинец и др.

[1] Rabiei A, Vendra L, Reese N, Young N, Neville BP. Processing and characterization ofa new composite metal foam. 2005.p.369-374.

[2] Banhart J., Baumeister J. Production methods for metallic foams//Mat. Res. Soc. Symp. Proc. 1998. №521.

[3] Korner C, Singer RF. Foaming Processes for Aluminum. Germany. 2002.

markmet.ru

Оттираем монтажную пену с металлической двери

Вопрос о том, чем эффективно оттереть засохшую монтажную пену с металлической двери, часто возникает у мастеров во время проведения строительных работ.

Без загрязнения рук, инструментов, поверхностей работы не обходятся.

Именно поэтому стоит подготовить необходимые средства, которые помогут очистить дверь от герметика.

Перед тем как использовать то или иное средство, важно оценить характер застывания средства, которым герметизируют щели.

Ведь свежее загрязнение можно смыть другим способом, чем то, которое уже успело застыть.

Пена в своем составе имеет пенополиуретан. Он отличается высокой степенью схватывания.

Моментальное застывание — одно из качеств, благодаря которым герметик получил популярность при строительных работах.

Элементы склеиваются между собой очень прочно, поэтому средство так сложно оттереть.

Но если при запенивании средство попало на двери и другие предметы, стоит вовремя сориентироваться и снять его, пока оно еще не застыло. Позже сделать это будет сложнее.

Состав герметика очень сложный. В баллоне находится комплекс изоцианатных групп, а также гидроксильные окончания полиспиртов.

Видео:

Кроме этого, баллон содержит смесь газов, которые находятся в газообразной и жидкой формах. Их задача — с силой вытолкнуть состав наружу и образовать большое количество пузырьков в смеси.

Выходя из баллона, смесь органических соединений контактирует с воздухом, после чего сразу же происходит реакция полимеризации. Спустя несколько минут герметик твердеет.

Являясь сложным химическим соединением, средство для запенивания щелей, швов при установке металлических, деревянных дверей, пластиковых окон требует знаний, опыта, использования средств защиты.

Попадая на поверхность, пена способна в несколько раз увеличиваться в своем объеме. Рассчитать количество герметика сложно, поэтому вещество часто попадает на двери, окна.

Это совсем не входит в планы проведения строительных работ. Действовать нужно без промедления, поэтому важно изучить инструкции о том, как отчистить герметик с металлической двери и других поверхностей, и при этом не испортить внешний вид.

Какие очистители для пены выбрать?

Специалисты рекомендуют применять очиститель пены, который выпускает тот же производитель, что изготовил герметик.

Таким средством загрязнения снимаются очень легко, при этом не наносят самой поверхности вреда.

Видео:

Специальным средством можно протирать не только двери, но и другие загрязненные поверхности, баллоны, пистолеты для монтажной пены, клапаны.

Мастера, которые давно работают с пенополиуретаном, рекомендуют перед проведением ремонтных и строительных работ протереть составом поверхности.

Так как они будут соприкасаться со средством для герметизации, то снятие загрязнения не составит труда.

Составом для удаления монтажной пены можно отмыть как свежие следы герметика, так и те, которые уже схватились.

Перед тем как воздействовать на загрязнение составом, нужно аккуратно убрать шапку материала для герметизации швов.

В результате средство будет действовать не на весь кусок пенополиуретана, а только на тонкую пленку, которая останется на двери.

Очиститель нужно применять крайне осторожно, так как на руки он оказывает негативное воздействие.

Также не стоит наносить его на чистые участки двери — на них могут образоваться дефекты.

Чтобы удалить монтажную пену с двери, наносят состав на 10—15 минут. За это время пена максимально размягчится и загрязнение можно будет убрать с помощью мягкой губки.

Убираем свежее загрязнение

Если нет специального средства, которое поможет оттереть свежую монтажную пену, то можно применить другие составы. Воду брать для этих целей нет смысла, так как при контакте с ней герметик засохнет быстрее.

Можно воспользоваться ацетоном. Он растворит жидкое средство для герметизации щелей и швов достаточно быстро, благодаря еще не сформировавшимся связям между молекулами вещества.

Стоит только герметику застыть, ацетон для снятия загрязнения будет бесполезен.

Видео:

Ацетон можно применять для удаления загрязнения с металлической или деревянной двери. Если на двери есть элементы из пластика или винила, то допускать попадание ацетона на такие поверхности нельзя.

В противном случае они облезут, потеряют эстетичный вид, не смогут выполнять свои функции.

Мастера, которые работают с установкой дверей, окон, работают со средством «Космофен». Им можно отмыть герметик не только с металлической двери, но и с пластика.

Это средство имеет недостаток — в продаже он представлен объемом 1 литр. Если нужно очистить загрязнение только с двери, данный вариант будет невыгодным.

Порядок снятия еще не застывшей монтажной пены:

- Взять скребок и аккуратно, стараясь не размазать состав по поверхности, снять его. Скребок должен быть из пластика или другого материала, который не поцарапает поверхность;

- Взять губку, смоченную в растворителе, и протереть место загрязнения;

- Сухой чистой тряпочкой вытереть насухо место, где было пятно.

Застывший герметик на двери — что делать?

Если пена для монтажа на металлической двери успела застыть, то очистить ее с поверхности будет сложнее.

Паниковать не стоит — загрязнение снимется, но для этого придется приложить усилия и запастись терпением.

Процедура, чтобы удалить засохшую монтажную пену:

- Нужно взять нож, лезвие и аккуратно срезать шапку средства для герметизации. Нужно постараться, чтобы срез проходил как можно ближе к поверхности, а нож не повредил поверхность;

- Оставшийся слой загрязнения необходимо смочить растворителем и оставить на 10-15 минут;

- Губкой с жесткой поверхностью потереть место загрязнения;

- Протереть чистой, сухой тряпочкой.

Стоит быть готовым, что с первого раза средство, которым герметизируют швы, щели не ототрется. Вышеприведенные действия нужно будет повторить еще раз до полного снятия слоя.

Есть еще один способ, которым можно удалить загрязнение — необходимо взять материал, который по прочности выше используемого средства для герметизации щелей и счищать им пятно.

Есть «народный» способ очистить металлическую дверь от герметика. В аптеке нужно приобрести диметилсульфоксид. К продаже он представлен, как «Димексид».

На небольшом участке поверхности нужно растереть средство и проверить, чтобы не образовывались белесые пятна. Растирать димексидом засохший пенополиуретан нужно в течение 25-30 секунд.

Весь он с поверхности не сойдет, но пленка станет очень тонкой и мягкой — ее можно будет с легкостью удалить. Во время работы с димексидом стоит быть осторожным.

На кожу рук он оказывает негативное воздействие. Работать с данным средством рекомендуется в перчатках.Можно попробовать счистить герметик обычным подсолнечным маслом.

Перед его нанесением нужно срезать основную часть загрязнения, которая выступает в виде шапки. При этом важно не поцарапать поверхность металлической двери.

Видео:

На остатки пенополиуретана нужно нанести слой масла и подождать 15-20 минут. За это время поверхность загрязнения станет намного мягче, что позволит без труда снять его с металлической двери.

После того как пенополиуретан успешно счищен с поверхности двери, нужно удалить масляное жирное пятно.

Для этого в воде разводится немного мыла и мягкой губкой или тряпочкой протирается раствором место загрязнения.

Все эти способы действенны для оттирания герметика с металлической поверхности. Если в процессе установки межкомнатных, входных дверей произошло загрязнение, то его легко можно будет убрать.

Загрязнение пенкой лучше предупредить, чем потом прикладывать усилия, тратить деньги на средства для удаления пятна.

Перед тем как начать работу с баллоном, рекомендуется приобрести малярный скотч или ленту.

Им нужно обклеить дверную раму, полотно двери со стороны проведения монтажных работ, а также пол под местом запенивания. Не стоит забывать и о части стены, примыкающей к щели или шву.

После работы с герметиком малярная лента легко отделяется от поверхностей вместе с пенополиуретаном, который попал на ленту.

Металлическая дверь останется чистой, и ее не нужно будет оттирать различными способами.

ciscoexpo.ru