Содержание

Незаметные сложности ракетной техники. Часть 2: Твердотопливные двигатели / Хабр

В комментариях к первой статье мне справедливо указали, что я совсем не рассказал о твердотопливных двигателях, которые применяются в космонавтике. Действительно, в одну статью даже простой ликбез не влез. Поэтому приглашаю желающих почитать продолжение.

Предания старины глубокой

Черный (дымный) порох изобрели китайцы в девятом веке. И уже в одиннадцатом веке появляются документальные свидетельства о создании боевых ракет на черном порохе («Уцзин цзунъяо» 1044 год ):

Обратите внимание на дизайн ракеты по центру. Эта компоновка боевых ракет оставалась неизменной восемьсот с лишним лет, до начала двадцатого века, а фейерверки с ней производятся до сих пор!

Человеческая мысль не стояла на месте. Уже в 1409 году в Корее додумались до системы залпового огня (Хвачха):

Также есть легенда о китайском чиновнике Ван Ху, который приблизительно в шестнадцатом веке собрал аппарат из кресла, двух змеев (не во всех вариантах легенды) и сорока семи ракет (очевидно, от снарядов типа Хвачхи):

Увы, тогдашние изобретатели были бесстрашны от незнания, про методику лётно-конструкторских испытаний не думали, и страдали излишним оптимизмом. Поэтому первое испытание оказалось последним. Когда стих рёв двигателей, и рассеялся дым, ни Ван Ху, ни его аппарата не нашли.

Поэтому первое испытание оказалось последним. Когда стих рёв двигателей, и рассеялся дым, ни Ван Ху, ни его аппарата не нашли.

Ракеты вместе с завоевателями с Востока (монголы, османы) пришли в Европу. Само слово «ракета» — от итальянского «маленькое веретено». С различной интенсивностью ракеты применялись по всей Европе и Азии.

Следующим заметным этапом была четвертая англо-майсурская война (1798—1799). Ракеты Майсура впервые в мире имели стальную оболочку, различное назначение (зажигательные, противопехотные с режущими кромками) и массированно использовались. Корпус ракетчиков Типу Султана насчитывал пять тысяч человек.

Впечатленные англичане, к тому же захватившие в Серингапатаме в качестве трофеев сотни ракет, решили воспроизвести технологию. Так родились ракеты Конгрива, которые широко использовались в наполеоновских войнах и последующих конфликтах, и даже просочились в гимн США.

Начиная с середины девятнадцатого века нарезная артиллерия начала выигрывать у ракет и по дальности и по точности, а залповое применение по типу Хвачхи было забыто. Поэтому боевые ракеты постепенно сходили со сцены, однако, даже в Первой мировой войне они ещё использовались. На фотографии французский «Ньюпор-16» с ракетами «Le Prieur» для борьбы с дирижаблями и воздушными шарами. Несмотря на электрозапал и установку на самолёте, это старые добрые пороховые ракеты такой же компоновки, что и у китайцев одиннадцатого века.

Поэтому боевые ракеты постепенно сходили со сцены, однако, даже в Первой мировой войне они ещё использовались. На фотографии французский «Ньюпор-16» с ракетами «Le Prieur» для борьбы с дирижаблями и воздушными шарами. Несмотря на электрозапал и установку на самолёте, это старые добрые пороховые ракеты такой же компоновки, что и у китайцев одиннадцатого века.

Выезжала на берег «Катюша»

Ракеты на черном порохе не стали сложней и мощней из-за ограничений самого пороха. Нельзя было сделать пороховую шашку с устойчивыми параметрами в партии, большого калибра, и горящую хотя бы пару секунд. Для развития твердотопливных ракет требовался новый материал. В конце девятнадцатого века был изобретен бездымный порох. Однако на артиллерийском бездымном порохе ракету сделать не получалось. Начались поиски бездымных ракетных порохов.

Наибольшего успеха в этом деле добилась Газодинамическая лаборатория Тихомирова и Артемьева в СССР. Они создали т. н. баллиститный порох, из которого уже можно было сделать достаточно большие шашки и поставить их в реактивные снаряды. К тому же вовремя вспомнили про идею залпового огня. Так родились «Катюши» — снаряды РС-82 и РС-132 для авиации, М-8 и М-13 для наземных установок. Более подробно про пороха, их виды и производство можно почитать здесь.

н. баллиститный порох, из которого уже можно было сделать достаточно большие шашки и поставить их в реактивные снаряды. К тому же вовремя вспомнили про идею залпового огня. Так родились «Катюши» — снаряды РС-82 и РС-132 для авиации, М-8 и М-13 для наземных установок. Более подробно про пороха, их виды и производство можно почитать здесь.

Успехи технологии привели к тому, что во время Второй мировой войны СССР активнее других стран использовал боевые ракеты на твердом топливе. Оружие оказалось очень эффективным, применялось с воздушных, наземных, корабельных носителей, были разработаны новые модификации большей дальности или калибра.

Стойкий смесевой сержант

Баллиститный порох имел свои физические ограничения. Максимальный диаметр шашки измерялся в сантиметрах, а время горения — в секундах. Даже если бы фон Браун хотел, он не смог бы сделать Фау-2 на баллиститном порохе. Нужен был новый вид твердого топлива. Им стало т.н. смесевое топливо («rubber fuel»). В 1942 году Джон Парсонс создал первые экземпляры двигателей на смесевом топливе, используя асфальт. А эксперименты с компонентами обнаружили, что наиболее эффективным топливом является смесь перхлората аммония (окислитель), алюминия и полиуретана (горючее) и полибутадиена для улучшения параметров горения, формования и хранения двигательной шашки. Первой ракетой с двигателем на смесевом топливе стала MGM-29 «Сержант» (первый полёт — 1956 г), двигатель которой имел диаметр 0,7 метра и работал 34 секунды. Это был качественный прорыв — ракета массой 4,5 т. и длиной 10 м. могла забросить боеголовку весом 0,8 т на 135 км, и не требовала колонны автомашин с компонентами топлива и десятки минут на заправку.

В 1942 году Джон Парсонс создал первые экземпляры двигателей на смесевом топливе, используя асфальт. А эксперименты с компонентами обнаружили, что наиболее эффективным топливом является смесь перхлората аммония (окислитель), алюминия и полиуретана (горючее) и полибутадиена для улучшения параметров горения, формования и хранения двигательной шашки. Первой ракетой с двигателем на смесевом топливе стала MGM-29 «Сержант» (первый полёт — 1956 г), двигатель которой имел диаметр 0,7 метра и работал 34 секунды. Это был качественный прорыв — ракета массой 4,5 т. и длиной 10 м. могла забросить боеголовку весом 0,8 т на 135 км, и не требовала колонны автомашин с компонентами топлива и десятки минут на заправку.

После ракет средней дальности была разработана МБР «Минитмен» на смесевом топливе. Её преимущества можно увидеть, сравнивая с похожими советскими проектами. Дело в том, что в СССР Королёв попытался создать баллистическую ракету на баллиститном порохе (РТ-1) и на смесевом топливе советской рецептуры с худшими характеристиками (РТ-2). Сравнение характеристик очень наглядно:

Сравнение характеристик очень наглядно:

Обратите внимание на то, что в ракете РТ-1 пришлось делать фактически сборку из четырех отдельных двигателей из-за ограничений на диаметр шашки баллиститного пороха. У РТ-2 и «Минитмена» шашка одна, большая, но на первой ступени 4 сопла.

Особенности твердотопливных двигателей

Возможность создать двигатель очень большой тяги

Самым мощным ракетным двигателем в истории был твердотопливный ускоритель «Спейс Шаттла». Его начальная тяга составляет 1250 тонн, а пиковое значение достигает 1400 тонн, что приблизительно в 1,8 раз больше тяги самых мощных ЖРД (F-1 и РД-170). Самый мощный из эксплуатируемых двигателей тоже твердотопливный — это боковые ускорители «Ариан-5», их тяга составляет 630 тонн.

Профиль тяги задается при конструировании

ЖРД можно дросселировать — менять величину тяги, иногда в весьма большом диапазоне. Твердотопливный двигатель горит неуправляемо, и величину тяги можно регулировать только с помощью внутреннего канала специального профиля. Разные профили канала позволяют иметь разные профили тяги во времени:

Разные профили канала позволяют иметь разные профили тяги во времени:

Невозможность аварийного выключения

После того, как РДТТ включился, выключить его нельзя. На боковые ускорители «Спейс Шаттла» ставили заряды взрывчатки, чтобы в случае катастрофического отказа они не летели в произвольном направлении. Все полёты шаттлов проходили с людьми, и знание того, что в бункере сидит специальный человек (RSO), который взорвёт ускорители в случае аварии, добавляло нервозности. Боковые ускорители «Челленджера» в катастрофе 1986 года не были повреждены взрывом центрального бака и были подорваны несколько секунд спустя.

Невозможность повторного запуска

Вытекает из предыдущего пункта. На каждое включение надо иметь отдельную ступень с двигателем. Это важно для разгонных блоков, которые должны включаться уже в космосе несколько раз.

Отсечка тяги

При необходимости выключить досрочно нормально работающий РДТТ (например, при разгоне до нужной скорости при стрельбе на неполную дальность), единственное, что можно сделать — это т. н. отсечка тяги. Специальные заряды вскрывают верхнюю часть камеры сгорания, обнуляя тягу. Двигатель ещё работает некоторое время, но пламя вырывается с обеих сторон, что, фактически, не добавляет скорости.

н. отсечка тяги. Специальные заряды вскрывают верхнюю часть камеры сгорания, обнуляя тягу. Двигатель ещё работает некоторое время, но пламя вырывается с обеих сторон, что, фактически, не добавляет скорости.

Меньший удельный импульс

Удельный импульс (мера эффективности топлива) РДТТ ниже, чем у ЖРД. Это приводит к тому, что в боевых МБР обычно на одну ступень больше. Жидкостные УР-100 и Р-36 имеют две ступени, что оптимально по баллистике, а на твердотопливные «Тополя» приходится ставить три ступени. Поэтому массовое совершенство РДТТ хуже.

Простота изготовления и эксплуатации

После заливки топлива в камеру сгорания оно становится похожим на резину по консистенции и не требует дополнительных операций. В отличие от разгонных блоков на ЖРД, которые надо заправлять и проверять на космодроме, разгонные блоки с РДТТ приходят готовые от производителя. Боевые ракеты с РДТТ также приходят от производителя готовыми и стоят на дежурстве десятилетиями, не требуя дополнительных операций с топливом со стороны персонала. Справедливости ради необходимо отметить, что боевые МБР с ЖРД также приходят от производителя «ампулизованные», не требуя заправки в шахте.

Справедливости ради необходимо отметить, что боевые МБР с ЖРД также приходят от производителя «ампулизованные», не требуя заправки в шахте.

Сложность механизмов управления

В ЖРД можно отбирать компоненты после ТНА и использовать их в гидравлических рулевых машинах для отклонения сопла. В РДТТ такой возможности нет, поэтому приходится ставить мощные аккумуляторы или генераторы для рулевых машин. Например, на твердотопливном ускорителе «Спейс Шаттла» стояли специальные газогенераторы, сжигавшие гидразин из отдельных баков и питавшие гидравлические рулевые машины, которые отклоняли сопло для управления полётом. На ТТУ РН «Титан-4» стояли баки с тетраксидом азота, который несимметрично впрыскивался в сопло через управляемые форсунки, создавая асимметрию тяги.

На разгонных блоках приходится ставить отдельные двигатели ориентации на жидком топливе, а на время работы двигателя обеспечивать стабилизацию раскруткой.

Невозможность регенеративного охлаждения

Стенки камеры сгорания изолированы ещё не сгоревшим топливом, это безусловный плюс РДТТ, но с соплом ситуация обратная. Дело осложняется тем, что температура горения твердого топлива выше, а продукты сгорания обладают гораздо большим, нежели в ЖРД, эрозионным эффектом. Сопло разъедается продуктами сгорания, что ещё ухудшает параметры двигателя из-за нарушения геометрических параметров сопла. Без потока компонентов, которыми можно охлаждать сопло, приходится придумывать другие методы. Их два — охлаждение излучением и испарением (абляцией). Критическое сечение (самая узкая часть сопла, там наибольшие нагрузки) выполняется из очень твердых и жаропрочных материалов (специально обработанный графит), менее нагруженные части — из теплостойких материалов. Более подробно можно почитать здесь.

Дело осложняется тем, что температура горения твердого топлива выше, а продукты сгорания обладают гораздо большим, нежели в ЖРД, эрозионным эффектом. Сопло разъедается продуктами сгорания, что ещё ухудшает параметры двигателя из-за нарушения геометрических параметров сопла. Без потока компонентов, которыми можно охлаждать сопло, приходится придумывать другие методы. Их два — охлаждение излучением и испарением (абляцией). Критическое сечение (самая узкая часть сопла, там наибольшие нагрузки) выполняется из очень твердых и жаропрочных материалов (специально обработанный графит), менее нагруженные части — из теплостойких материалов. Более подробно можно почитать здесь.

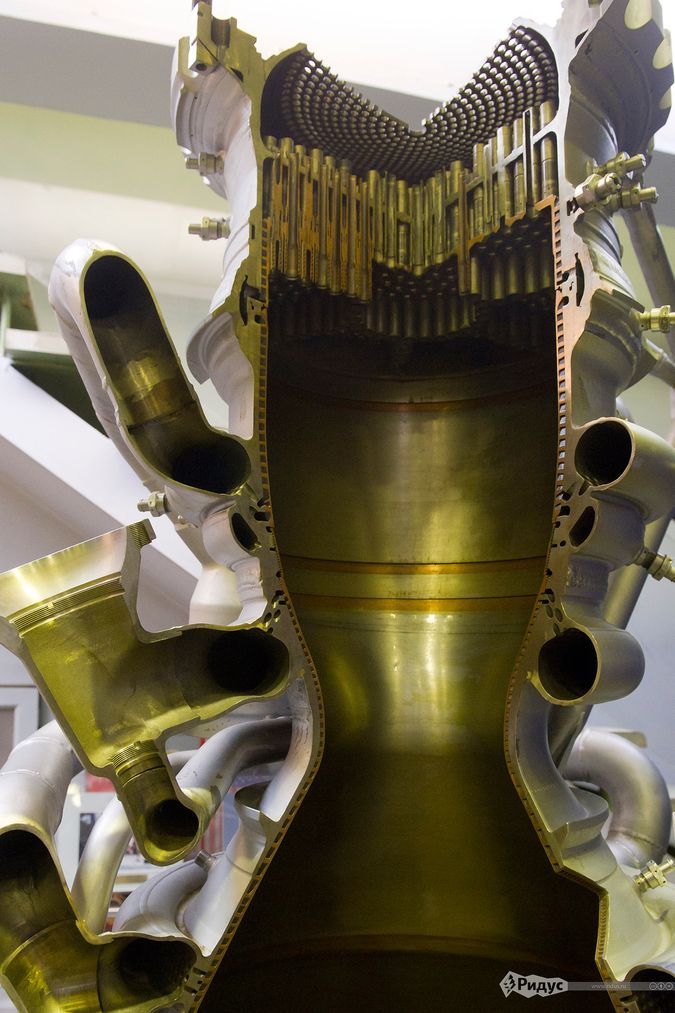

Но эти решения имеют свою цену — сопло РДТТ тяжелее, чем у ЖРД. Очень хорошо это видно на фотографиях из этого хабрапоста:

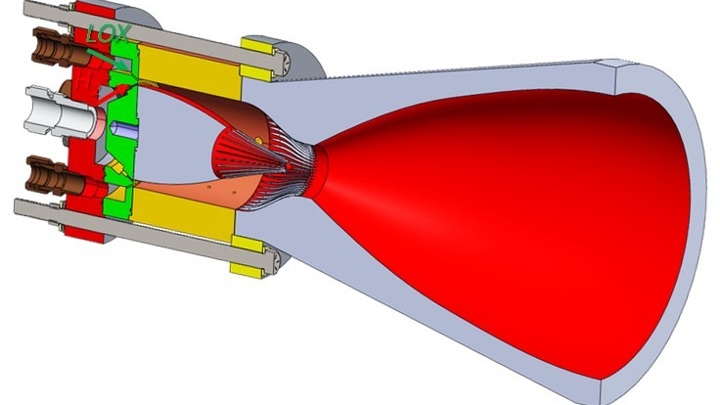

Слева ЖРД, справа РДТТ

Заключение

В современной ракетной технике РДТТ нашли четыре основные ниши:

- Военные ракеты. РДТТ обеспечивают высокую боеготовность, простоту и надежность двигателей межконтинентальных и прочих ракет.

- Стартовые ускорители. Возможность создать очень мощный и дешевый двигатель используется, когда необходимо оторвать от земли более эффективный, но менее мощный ЖРД.

- Разгонные блоки. Распространенность, простота, надежность, освоенность промышленностью, легкость хранения привели к широкому использованию РДТТ в качестве разгонных блоков в США. Удельный импульс РДТТ всего на ~10% меньше, чем у пары гептил/амил (масса РБ IUS даже меньше «Бриза-М» из-за меньшей широты космодрома), а в полтора раза более эффективные водород/кислородные блоки не использовались в «Спейс Шаттлах», которые не так давно выводили большое количество спутников.

- Фейерверки и ракетомоделизм. Простота изготовления маленького РДТТ привела к тому, что ракеты используются в фейерверках (там почти наверняка черный порох) и в ракетомоделизме. Простые составы домашнего производства или покупные (есть стандартные в магазинах) позволяют делать небольшие ракеты для развлечения и обучения.

P.S. Ещё будет третья часть. Про виды жидкого топлива, размеры ступеней, стартовые сооружения и деньги. Не очень скоро — через одну статью.

На твердой тяге

На прошлой неделе топливные сегменты двух ускорителей ракеты SLS прибыли в Космический центр имени Кеннеди во Флориде, прокатившись практически через все Соединенные Штаты с запада (штат Юта) на восток. Их везли сначала на огромных многоосных тягачах, а затем по железной дороге. На космодроме из них соберут два гигантских ускорителя сверхтяжелой ракеты SLS — ключевого элемента американской программы по возвращению на Луну. N + 1 разбирается, чем отличаются «лунные ускорители» от большинства двигателей, на которых сегодня летают в космос люди.

Первые ракеты работали на твердом топливе — порохе, чья низкая энергетика компенсировалась простотой изготовления и использования. Но когда потребовалось решать более сложные задачи, например, доставить заряд взрывчатки на расстояние в несколько сотен километров, полеты потребовали новых технологий — так топливо стало жидким, и двигатели соответственно изменились.

Путь в космос был проложен на ракетах с ЖРД. На керосин-кислородных двигателях летала королёвская «семерка», которая вывела на орбиту «Спутник» и Гагарина. ЖРД стоят на американских «Фальконах» и «Дельтах», российских «Союзах» и «Протонах», китайских «Чанчжэнах», новозеландских «Электронах».

Жидкостный двигатель действительно эффективен: его тягой удобно управлять, его можно выключить в любой момент и включать многократно. А компактные размеры позволяют легко перевозить двигатели и плотно компоновать их в торце ступени. При всей своей сложности, ЖРД — а это трубки и патрубки, турбонасосы, газогенераторы и форсуночные головки — уже давно технологически доступный уровень совершенства для выхода в космос.

Но за плюсы ЖРД приходится платить сложностями эксплуатации. Жидкие компоненты топлива либо ядовиты, либо криогенны — и здесь вылезает множество проблем с их сжижением, защитой от тепловых потерь и расслоений. Утечки паров топлива токсичны и пожароопасны. Стартовая заправка ракеты требует большой наземной инфраструктуры: хранилищ для топлива, систем его подачи. Весь этот ком технологических операций усложняет пуск, на его подготовку уходит прорва времени. Заправленную ракету сложно хранить: на старте от нее идет белый туман — это стравливается испаряющийся жидкий кислород.

Весь этот ком технологических операций усложняет пуск, на его подготовку уходит прорва времени. Заправленную ракету сложно хранить: на старте от нее идет белый туман — это стравливается испаряющийся жидкий кислород.

В сравнении с этим ракетному двигателю на твердом топливе перед стартом не требуется ничего, кроме прикрепления к ракете — ни заправочных операций, ни строгих противопожарных мер, ни какого-либо обслуживания перед стартом. А запуск сводится к простому зажиганию воспламенителя.

Однако у простых в одном отношении твердотопливных двигателей есть другая сложность. Увеличение их размеров оборачивается для ракетостроителей значительными трудностями. Во-первых, большое давление, запертое у ЖРД в камере сгорания, у твердотопливных двигателей распространяется на весь корпус. Он должен его выдерживать — а значит быть прочнее и, следовательно, тяжелее.

Сегмент ускорителя SLS отправляется в путь

NASA

Поделиться

Но самое сложное — это изготовление больших твердотопливных массивов. Попробуйте сделать топливную шашку весом сто тонн: такая громада будет оплывать под собственным весом, начнет меняться плотность в разных частях, внутри будут возникать напряжения и трещины.

Попробуйте сделать топливную шашку весом сто тонн: такая громада будет оплывать под собственным весом, начнет меняться плотность в разных частях, внутри будут возникать напряжения и трещины.

Поэтому когда в 1962 году появилась первая межконтинентальная твердотопливная ракета Minuteman I массой 28 тонн, в космосе уже летали спутники, запущенные жидкостными ракетами массой сотни тонн.

Но прошло еще 20 лет твердотопливных инноваций, и люди все-таки полетели в космос на РДТТ — твердотопливные ускорители использовались при пусках «Спейс Шаттлов».

Черным пятном на истории твердотопливных двигателей лежит катастрофа «Челленджера», которая случилась из-за негерметичности уплотнительных колец ускорителя — но она не отменила принципиальных преимуществ твердотопливных ускорителей: огромную тягу при компактном размере, простоту эксплуатации и невысокие затраты на изготовление.

После доработки твердотопливные ускорители еще 110 раз вывели в космос шаттлы. За всю историю программы в космос слетало 355 человек — это 63 процента от всех людей, когда-либо побывавших на орбите. Иными словами, сегодня больше половины всех участников космических полетов попадали в космос на твердотопливном заряде. Поэтому для возвращения на Луну NASA решило вернуться к твердотопливным ускорителям.

Иными словами, сегодня больше половины всех участников космических полетов попадали в космос на твердотопливном заряде. Поэтому для возвращения на Луну NASA решило вернуться к твердотопливным ускорителям.

Двигатель

Твердотопливный двигатель состоит из трех базовых частей: корпуса, топлива и реактивного сопла.

Корпус больших РДТТ часто изготовляют намоткой прочных нитей с пропиткой твердеющими полимерами, получая крепкий и легкий композитный материал. Сопла РДТТ тоже часто делают из композитных материалов, используя различные вставки в напряженных частях сопла.

Важны форма и площадь поверхности горения в топливе. Обычно в центре топлива идет канал, который может расширяться и усложняться — например, принимая форму звезды. Чем больше площадь горения, тем больше расход топлива и тяга двигателя. Геометрия канала и ее изменение в процессе горения программируют величину и изменение тяги двигателя во время работы.

Схема устройства твердотопливного ракетного двигателя на примере ускорителя SLS

Николай Цыгикало

Поделиться

Рецепт смеси

Твердое топливо по своему составу очень разнообразно, и делится на несколько типов. Львиную долю занимают смесевые топлива — тонко измельченные и перемешанные неорганические компоненты, соединенные связующими веществами. Одни из них являются окислителями, другие горючими, они реагируют во фронте горения топлива.

Львиную долю занимают смесевые топлива — тонко измельченные и перемешанные неорганические компоненты, соединенные связующими веществами. Одни из них являются окислителями, другие горючими, они реагируют во фронте горения топлива.

Помимо горючего и окислителя в топливо добавляют многие вспомогательные вещества. Чтобы топливо было пластичным, хорошо размешивалось и могло подаваться при снаряжении в корпус двигателя шнековыми машинами, в топливо вводят пластификаторы. Чтобы придать ему твердость, в топливо добавляют эпоксидные отвердители. При длительном вертикальном положении массив топлива не должен оплывать, давать трещины и накапливать внутренние напряжения — ракеты иногда стоят на боевом дежурстве десятки лет.

Если в топливе появятся трещины, то при работе двигателя они станут нерасчетными площадями горения, оплывший свод потеряет расчетную толщину и изменит форму канала, а возникшие в массиве топлива напряжения приведут к дополнительному разгару в этих местах. Эти риски возрастают под действием взлетной перегрузки, в разы усиливающей вес и давление массы топлива.

Физические свойства топлива регулируются связующими добавками специальных стабилизаторов. Также в топливо добавляют ингибиторы и катализаторы горения, флегматизаторы (они уменьшают чувствительность топлива к трению, что необходимо при изготовлении смеси и снаряжения двигателя), ингибиторы окисления и другие добавки.

Состав топлива ускорителя SLS таков:

- 69,6 процентов окислителя, перхлората аммония NH4ClO4,

- 16 процентов металлического алюминия,

- 12 процентов полибутадиенакрилонитрила,

- 1,96 процента эпоксидного отвердителя,

- 0,4 процента железа, которое используется в качестве катализатора.

В молекуле перхлората аммония — четыре атома кислорода. Они освобождаются при нагревании и окисляют металлический алюминий и полибутадиенакрилонитрил. Полибутадиенакрилонитрил, или бутадиен-нитрильный каучук (БНК) — это жесткая резина, которая работает и горючим, и связующим. Углерод и водород БНК при сгорании образуют газовое рабочее тело — смесь в основном углекислого газа и водяного пара. Второе горючее, мелкодисперсный алюминий, сгорает без выделения газов, но температура горения алюминия очень высока, около 3300 °С. Это повышает температуру газов, передавая им тепло сгорания металла.

Углерод и водород БНК при сгорании образуют газовое рабочее тело — смесь в основном углекислого газа и водяного пара. Второе горючее, мелкодисперсный алюминий, сгорает без выделения газов, но температура горения алюминия очень высока, около 3300 °С. Это повышает температуру газов, передавая им тепло сгорания металла.

Горение

Не каждое твердое ракетное топливо вы сможете зажечь спичкой или зажигалкой. Некоторые топлива не горят при обычном атмосферном давлении — так они спроектированы. Почему?

Давление внутри канала двигателя при горении составляет десятки атмосфер. Прижатый к горящей поверхности плотный горячий газ порождает поток тепла в массив топлива. Чем больше в одном кубическом сантиметре горячего газа, а значит тепла, тем быстрее этот сантиметр прогревает слой топлива. Ускорение сгорания топлива увеличивает выделение газов, приводя к росту давления. Повышенное давление может разорвать корпус двигателя или привести к нестационарному, разгоняющемуся горению наперегонки с давлением. Ускоренно развиваясь, эта взаимно усиливающая связка быстро достигает скорости и давления ударной волны, нагревающей топливо уже упругим сжатием до основных химических реакций — горение переходит в детонацию.

Ускоренно развиваясь, эта взаимно усиливающая связка быстро достигает скорости и давления ударной волны, нагревающей топливо уже упругим сжатием до основных химических реакций — горение переходит в детонацию.

Горение твердого ракетного топлива

Николай Цыгикало

Поделиться

Поэтому скорость горения топлива проектируют для рабочих давлений в 30-50 атмосфер. А значит, для запуска двигателя это давление надо сначала создать. Это достигается специальным зарядом другого топлива, подобным пороховой шашке. Его сгорание поднимает давление в канале двигателя (с закрытым заглушкой соплом) до рабочего, при котором начинается устойчивое горение основного топлива. И одновременно нагревает поверхность топлива до начала химических реакций.

Соответственно, специфически устроено и выключение такого двигателя. Например, боевым межконтинентальным ракетам необходимо остановить двигатель последней ступени при достижении нужной скорости, иначе боеголовка перелетит свою цель (которая, как правило, находится ближе максимальной дальности ракеты). Если выжигать топливо целиком, и запускать ракету по высокой навесной траектории, ее полетное время недопустимо удлинится. Двигатель надо остановить вовремя. Для обнуления его тяги взрывают детонационные шнуры, проложенные в корпусе двигателя. Шнуры подрывом вырезают в стенке корпуса два отверстия, и давление в канале двигателя мгновенно сбрасывается — без давления топливо гаснет, и тяга обнуляется.

Если выжигать топливо целиком, и запускать ракету по высокой навесной траектории, ее полетное время недопустимо удлинится. Двигатель надо остановить вовремя. Для обнуления его тяги взрывают детонационные шнуры, проложенные в корпусе двигателя. Шнуры подрывом вырезают в стенке корпуса два отверстия, и давление в канале двигателя мгновенно сбрасывается — без давления топливо гаснет, и тяга обнуляется.

Жесткий возница

На пресс-брифинге экипажа Crew Dragon сразу после стыковки корабля с МКС астронавт Боб Бенкен отметил, как плавно шел «Фалькон» первые минуты полета по сравнению с «Шаттлом». Это связано именно с тем, что двигатель «Мерлин»— жидкостный, а «Шаттлы» использовали на старте, помимо своих двигателей, еще и твердотопливные ускорители SRB.

Старт шаттла Discovery

NASA

Поделиться

Перед входом в имитатор полета на шаттле в Космическом центре им. Кеннеди у автора этих строк попросили выложить из карманов все мелкие предметы, ключи и монеты. Иначе их могло выбросить из карманов взлетной тряской.

Кеннеди у автора этих строк попросили выложить из карманов все мелкие предметы, ключи и монеты. Иначе их могло выбросить из карманов взлетной тряской.

Первые две минуты, на этапе работы твердотопливных ускорителей, трясет так, будто вы мчитесь на телеге по крупной булыжной мостовой. На трансляциях из кабины шаттла видно, как экипаж при запуске мотает в креслах, а как только ускорители отсоединяются — тряска прекращается, и остается лишь еле ощутимая вибрация водородных двигателей шаттла.

В горячем газе, заполняющем канал работающего твердотопливного двигателя, возникают акустические колебания. Они сливаются в более сильные волны и усиливаются – растет давление во фронте волны, а большая скорость звука в раскаленном газе дает волнам большую быстроту движения. Натыкаясь на горящую топливную поверхность, акустические волны своим давлением ускоряют горение и выделение энергии — и сами получают от горящего топлива усиливающий удар и отражаются. Так они гуляют по всему сжатому газу канала внутри топлива, поддерживая и увеличивая свою силу. Под их действием горение топлива, в среднем равномерное, испытывает частые и множественные локальные усиления. Что и вызывает вибрации двигателя, которые приводят к тряске.

Так они гуляют по всему сжатому газу канала внутри топлива, поддерживая и увеличивая свою силу. Под их действием горение топлива, в среднем равномерное, испытывает частые и множественные локальные усиления. Что и вызывает вибрации двигателя, которые приводят к тряске.

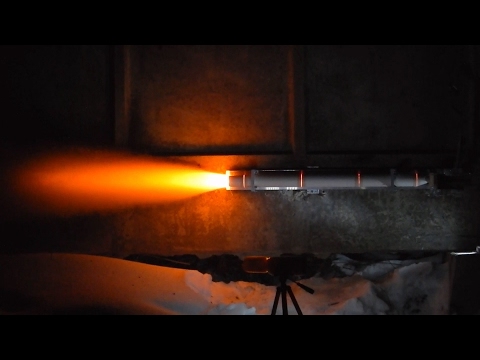

Выхлоп ускорителя выглядит как яркое белое пламя. Яркость ему придают раскаленные твердые микрочастицы, хорошо излучающие свет видимого диапазона: у свечи это микрочастицы твердого углерода, а у твердого ракетного топлива светят частицы продуктов разложения перхлората аммония, оксида алюминия — и тот же углерод.

Сверхзвуковая выхлопная струя тормозится об воздух, порождая сильные звуковые поля. От струи отходят множественные акустические волны, двигатель ревет и грохочет. Интенсивность этого процесса так сильна, что на огневых испытаниях рев двигателя вздымает грунтовую пыль — и кажется, что грунт дымится.

Поднятая с земли пыль окрашивает в темный цвет дым струи, бьющей на испытаниях горизонтально. Также дым затемняется несгоревшим углеродом полибутадиена. Без этих темных включений выхлоп имел бы белый цвет, образуемый частицами оксида алюминия и хлорида аммония.

Также дым затемняется несгоревшим углеродом полибутадиена. Без этих темных включений выхлоп имел бы белый цвет, образуемый частицами оксида алюминия и хлорида аммония.

Огневые испытания ускорителя в июне 2016 года

NASA

Поделиться

Ускоритель SLS

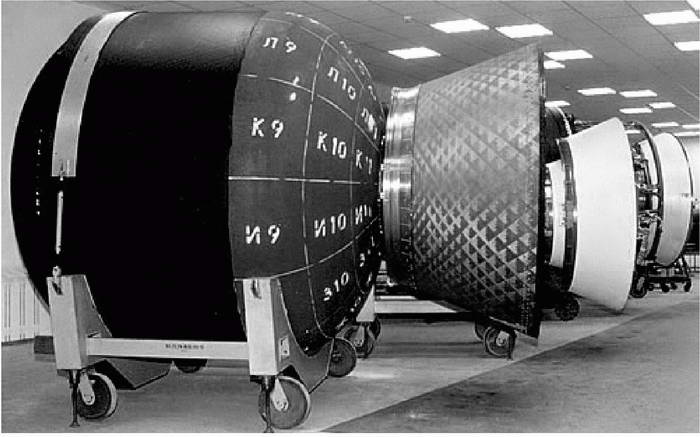

Ускорители ракеты SLS созданы на базе твердотопливных ускорителей «Спейс Шаттлов». К четырем

топливным сегментам добавили пятый, таким образом увеличив длину, массу и

мощность ускорителей. Отказались от многоразовости, сократив парашютный блок

приводнения и все затраты, связанные с циклом повторного использования. Высота

ускорителя 54 метра (это 18-этажный дом), масса — 726 тонн, а

тяга выросла до 1620 тонн, что в четыре раза мощнее ракеты-носителя «Союз». Сквозь сопло ускорителя свободно может пройти взрослый

человек.

Положение ускорителей на ракете SLS

Николай Цыгикало

Поделиться

Состоит ускоритель из трех основных элементов. Головная, или передняя, сборка

Головная, или передняя, сборка

объединяет конус носового обтекателя и переднюю юбку, в которой находится

бортовая электроника и узел передачи тягового усилия на центральную ступень

ракеты. Пять топливных сегментов вырабатывают с большим расходом рабочее тело — газ с высокой температурой и давлением. Хвостовая юбка

защищает сопло от набегающего потока, содержит командную аппаратуру и механизм

поворота реактивного сопла для управления вектором тяги. Обе сборки, передняя и

задняя, несут по четыре небольших РДТТ для отведения отработавшего ускорителя

от центральной ступени. В верхнем топливном сегменте стоит также воспламенитель для запуска двигателя.

Корпуса топливных сегментов изнутри обклеивают

листами резиновой изоляции. Они защищают металл корпуса от

жара в двигателе.

Корпус нижнего сегмента ускорителя обклеивают более 900 листами изоляции

NASA

Поделиться

Ускорители SLS будут работать две минуты и шесть секунд, каждую секунду сжигая по 6

тонн топлива. После

После

этого они отделятся от ракеты и упадут в

Атлантический океан. Они стали самыми большими и мощными серийно выпускаемыми ракетными

двигателями, когда-либо сделанными человеком. Они будут

создавать четыре пятых всей тяги сверхтяжелой SLS,

летящей на Луну.

Добравшись до Космического центра имени Кеннеди, нетопливные части поступят в сборочный комплекс BFF для монтажа

передней и задней сборки ускорителя. А топливные

сегменты везут в специализированный цех RPSF, где разворачивают вертикально. Первый и последний сегменты

соединяют с головной и задней сборками, проверяют, и складируют с другими тремя

топливными сегментами. Перед пуском ракеты все сегменты отправят в здание вертикальной сборки, крупнейшее в мире одноэтажное здание высотой 160 метров, где

ускорители соберут целиком и прикрепят к ракете.

Остаётся

посмотреть, как пройдет первый запуск «Артемида-1», намеченный на 2021

год, и увидеть работу ускорителей в первом реальном космическом старте.

Николай Цыгикало

Твердотопливные ракетные двигатели | История космонавтики

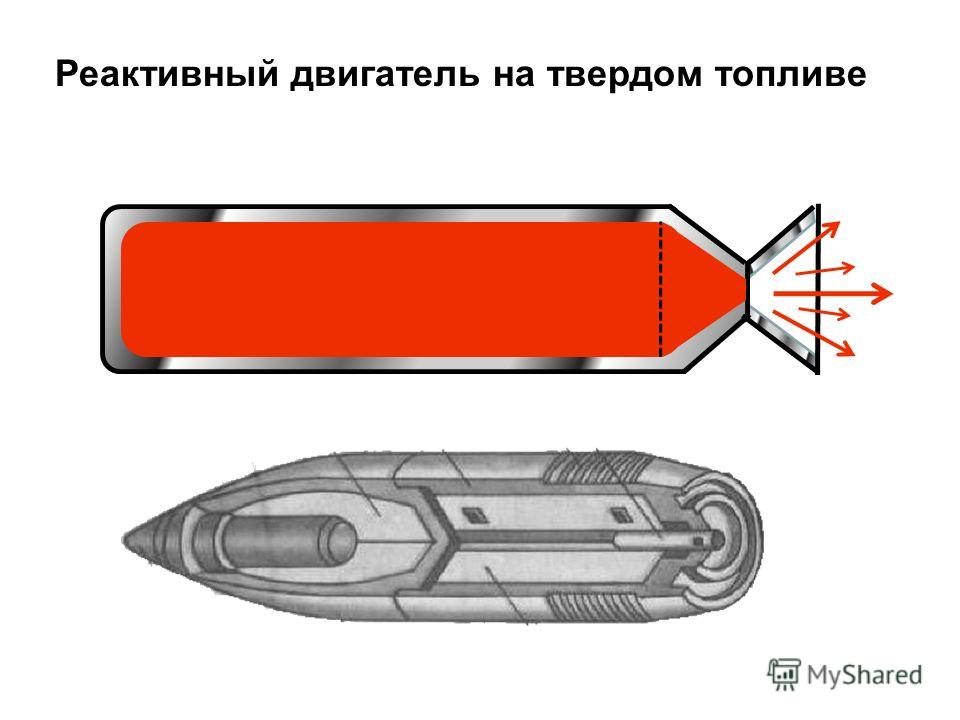

Конструкция двигателя на твердом топливе (ТТРД) проста; он состоит из корпуса (камеры сгорания) и реактивного сопла. Камера сгорания является основным несущим элементом двигателя и ракеты в целом. Материалом для его изготовления служит сталь или пластик. Сопло предназначено для разгона газов до определенной скорости и придания потоку требуемого направления. Представляет собой закрытый канал специального профиля. В корпусе находится топливо. Корпус двигателя обычно изготавливают из стали, иногда — из стеклопластика. Часть сопла, которая испытывает наибольшее напряжение, делается из графита, тугоплавких металлов и их сплавов, остальная часть — из стали, пластмасс, графита.

Камера сгорания является основным несущим элементом двигателя и ракеты в целом. Материалом для его изготовления служит сталь или пластик. Сопло предназначено для разгона газов до определенной скорости и придания потоку требуемого направления. Представляет собой закрытый канал специального профиля. В корпусе находится топливо. Корпус двигателя обычно изготавливают из стали, иногда — из стеклопластика. Часть сопла, которая испытывает наибольшее напряжение, делается из графита, тугоплавких металлов и их сплавов, остальная часть — из стали, пластмасс, графита.

Когда газ, образовавшийся в результате сгорания топлива, проходит через сопло, он вылетает со скоростью, которая может быть больше скорости звука. Как результат — возникновение силы отдачи, направление которой противоположно истечению струи газа. Эту силу называют реактивной, или просто тягой. Корпус и сопло работающих двигателей необходимо защищать от прогорания, для этого в них применяют теплоизолирующие и жаропрочные материалы.

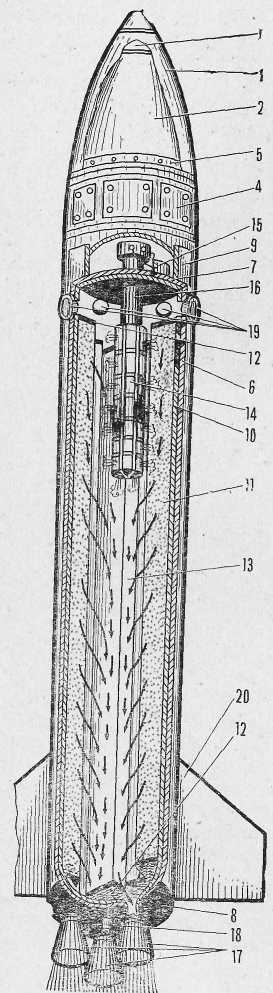

ТТРД в разрезе: 1 — воспламенитель; 2 — топливный заряд; 3 — корпус; 4 — сопло

По сравнению с другими типами ракетных двигателей, ТТРД достаточно просто устроен, но имеет пониженную тягу, малое время работы и сложности в управлении. Поэтому, являясь достаточно надежным, он используется, в основном, для создания тяги при «вспомогательных» операциях и в двигателях межконтинентальных баллистических ракет.

До настоящего времени ТТРД редко использовались на борту космических аппаратов. Одна из причин этого — чрезмерное ускорение, которое сообщается конструкции и аппаратуре ракеты при работе твердотопливного двигателя. А для старта ракеты необходимо, чтобы двигатель развивал небольшую по величине тягу в течение продолжительного промежутка времени.

Твердотопливные двигатели позволили США осуществить в 1958 году вслед за СССР запуск первого своего искусственного спутника и вывести в 1959 году космический аппарат на траекторию полета к другим планетам. На сегодняшний день именно в США создан самый мощный космический ТТРД — DM-2, способный развить тягу в 1634 т.

Перспективами развития космических двигателей на твердом топливе являются:

- улучшение технологий изготовления двигателя;

- разработка реактивных сопел, которые смогут работать большее время;

- использование современных материалов;

- совершенствование составов смесевого топлива и т. д.

Твердотопливный ракетный двигатель (ТТРД) — двигатель, работающий на твердом горючем, наиболее часто используется в ракетной артиллерии и значительно реже в космонавтике; является старейшим из тепловых двигателей.

В качестве топлива в таких двигателях применяют твердое вещество (смесь отдельных веществ), способное гореть без доступа кислорода, выделяя при этом большое количество раскаленных газов, которые используются для создания реактивной тяги.

Существуют два класса горючего для ракет: двухосновные топлива и смесевые топлива.

Двухосновные топлива — представляют собой твердые растворы в нелетучем растворителе (чаще всего нитроцеллюлоза в нитроглицерине). Достоинства — хорошие механические, температурные и другие конструкционные характеристики, сохраняют свои свойства при длительном хранении, просты и дешевы в изготовлении, экологичны (при сгорании нет вредных веществ). Недостаток — сравнительно невысокая мощность и повышенная чувствительность к ударам. Заряды из этого топлива применяются чаще всего в небольших корректирующих двигателях.

Достоинства — хорошие механические, температурные и другие конструкционные характеристики, сохраняют свои свойства при длительном хранении, просты и дешевы в изготовлении, экологичны (при сгорании нет вредных веществ). Недостаток — сравнительно невысокая мощность и повышенная чувствительность к ударам. Заряды из этого топлива применяются чаще всего в небольших корректирующих двигателях.

Смесевые топлива — современные смеси состоят из перхлората аммония (в качестве окислителя), алюминия в форме порошка и органического полимера — для связывания смеси. Алюминий и полимер играют роль горючего, причем металл является основным источником энергии, а полимер — основным источником газообразных продуктов. Характеризуются нечувствительностью к ударам, высокой интенсивностью горения при низких давлениях и очень трудно гасятся.

Горючее в виде топливных зарядов помещается в камеру сгорания. После старта горение продолжается до полного выгорания горючего, тяга изменяется по законам, обусловленным горением топлива, и практически не регулируется. Изменение тяги достигается использованием топлива с различными скоростями горения и выбором подходящей конфигурации заряда.

Изменение тяги достигается использованием топлива с различными скоростями горения и выбором подходящей конфигурации заряда.

При помощи воспламенителя компоненты топлива разогреваются, между ними начинается химическая реакция окисления-восстановления, и топливо постепенно сгорает. При этом образуется газ с высоким давлением и температурой. Давление раскаленных газов при помощи сопла превращается в реактивную тягу, которая по своей величине пропорциональна массе продуктов сгорания и скорости их вылета из сопла двигателя.

При всей простоте точный расчет эксплуатационных параметров ТТРД является сложной задачей.

Ракетный двигатель на твердом топливе

Твердотопливные двигатели обладают рядом преимуществ перед жидкостными ракетными двигателями: двигатель достаточно прост для изготовления, может храниться долгое время, сохраняя при этом свои характеристики, относительно взрывобезопасен. Однако по мощности они уступают жидкостным двигателям примерно на 10–30 %, имеют сложности при регулировании мощности и большую массу двигателя в целом.

В ряде случаев применяется разновидность ТТРД, в котором один компонент горючего находится в твёрдом состоянии, а второй (чаще всего окислитель) — в жидком.

Признание носителем русского языка документы ммц-москва.рф/nositel-russkogo-yazika.

Как сделать твердотопливный двигатель для ракеты

Содержание

- Как сделать твердотопливный двигатель для ракеты

- megavolt_lab

- Записки сумасшедшего ракетчика

- Сам себе ракетостроитель: взлетаем самостоятельно

- Двигатели из патронов

- Двигательный тюнинг

- Ракета от Амперки, часть 1: Теория ракетных двигателей. Карамельное топливо

- Вступление

- Теория ТТРД

- Виды смесевого топлива

- Расчет двигателя

- Изготовление топливных шашек

- Видео

Как сделать твердотопливный двигатель для ракеты

Иногда хочется чего-то странного. Вот, недавно меня потянуло на ракетомоделизм. Так как я строю ракеты на нубовском уровне, для меня ракета состоит из двух частей – двигателя и корпуса. Да, я знаю, что все намного сложнее, но даже с таким подходом ракеты летают. Естественно, вам интересно, как делается двигатель.

Да, я знаю, что все намного сложнее, но даже с таким подходом ракеты летают. Естественно, вам интересно, как делается двигатель.

Хочу предупредить, что если вы соберетесь повторить то, что написано в этой статье, то будете делать это на свой страх и риск. Я не гарантирую точность или безопасность предложенной методики.

Для корпуса двигателя я использую толстостенные ПВХ трубы диаметром 3/4 дюйма. Трубы такого диаметра относительно дешевы и широкодоступны. Лучше всего трубы режутся специальными ножницами. Я очень много намучался, пытаясь резать такие трубы электролобзиком – всегда получалось очень криво.

Трубу я размечаю так:

Все размеры в дюймах. кто не знает, размер в дюймах нужно умножить на 2.54 и получится размер в сантиметрах. Эти размеры я нашел в замечательной книге

Там есть и куча других конструкций. Верхний кусок двигателя (который пустой) я не делаю. Там должен быть вышибной заряд для парашюта, мне пока далеко до этого.

Отрезанный кусок трубы вставляется в специальную приспособу. Покажу все приспособы сразу, дабы не возникало вопросов:

Длинная палка играет роль “пестика” Ей утрамбовывается глина и топливо. Вторая деталька – это кондуктор. Он служит для того, чтобы просверлить сопло точно по центру двигателя. Вот их чертежи:

Сверло используется длинное – длинной 13см. Его как раз хватает для того, чтобы просверлить канал через все топливо.

Далее, формируем сопло. Для этого забираем у любимого котэ наполнитель туалетов (желательно, неюзанный), перетираем его в ступке до более-менее однородной массы и слегка смачиваем водой.

Забиваем порошок по разметку. Бить нужно довольно сильно.

Забивка топлива и заглушки ничем не отличается. Кажется, что по топливу стучать опасно, но карамелька трудно воспламеняется даже от спички. Естественно, базовые меры предосторожности соблюдать стоит – не склонятся над двигателем, работать в защитной маске, итп.

Последние 5мм заглушки я оставляю для термоклея. Я несколько раз пробовал сделать ракету без заглушки из термоклея, верхнюю пробку вырывало давлением. Термоклей обладает отличной адгезией к пластику и не успевает расплавится при горении двигателя.

Сверлим сопло через кондуктор:

Топливо очень плохо сверлится – сахар плавится и липнет на сверло, поэтому его приходится часто вытаскивать и счищать налипшее топливо. Проверяем сопло:

Заливаем последние 5мм трубки и ее торец термоклеем

Все, двигатель готов. Вот так выглядит двигатель на статических испытаниях. К сожалению, видео не показательно – в этом двигателе канал был просверлен на половину, и фотоаппарат не правильно записал звук. В реале “рев” двигателе очень громкий и серьёзный, а не такой игрушечный как на записи.

Источник

megavolt_lab

Записки сумасшедшего ракетчика

А теперь пройдемся по всем основным типам двигателей.

Камерой сгорания в таком двигателе является канал в топливном заряде, а горение происходит по всей площади поверхности этого канала. Нередко для упрощения заправки двигателя заряд делают составным из топливных шашек. Тогда горение происходит также и на поверхности торцов шашек.

Для получения разной зависимости тяги от времени применяют разные поперечные сечения канала:

Первый американский космический корабль Меркурий был оборудован шестью РДТТ:

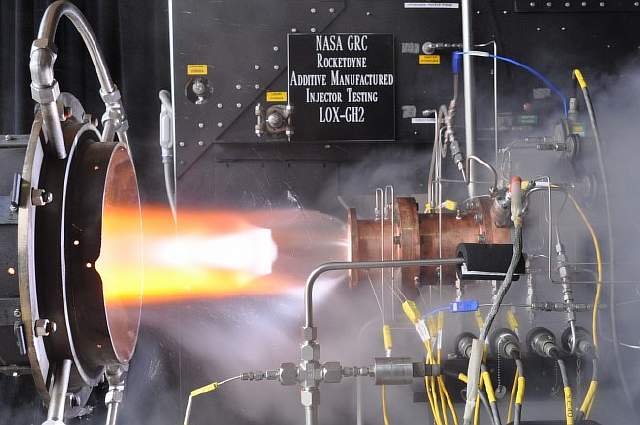

Эти же ускорители будут использованы в новой ракете SLS, которая будет выводить на орбиту новый американский корабль Орион. Сейчас можно увидеть записи с наземных испытаний ускорителя:

Также РДТТ установлены в системах аварийного спасения, предназначенных для увода космического корабля от ракеты в случае аварии. Вот, например, испытания САС корабля Меркурий 9 мая 1960 года:

На космических кораблях Союз кроме САС установлены двигатели мягкой посадки. Это тоже РДТТ, которые работают доли секунды, выдавая мощный импульс, гасящий скорость снижения корабля почти до нуля перед самым касанием поверхности Земли. Срабатывание этих двигателей видно на записи посадки корабля Союз ТМА-11М 14 мая 2014 года:

Срабатывание этих двигателей видно на записи посадки корабля Союз ТМА-11М 14 мая 2014 года:

Главным недостатком РДТТ является невозможность управления тягой и невозможность повторного запуска двигателя после его останова. Да и останов двигателя в случае с РДТТ по факту остановом не является: двигатель либо прекращает работу по причине окончания топлива либо, в случае необходимости остановить его раньше, производится отсечка тяги: специальным пиропатроном отстреливается верхняя крышка двигателя и газы начинают выходить с обоих его торцов, обнуляя тягу.

Следующим мы рассмотрим гибридный двигатель. Его особенность в том, что используемые компоненты топлива находятся в разных агрегатных состояниях. Чаще всего используется твердое горючее и жидкий или газообразный окислитель.

Вот, как выглядит стендовое испытание такого двигателя:

Именно такой тип двигателя применен на первом частном космическом челноке SpaceShipOne.

В отличие от РДТТ ГРД можно повторно запускать и регулировать его тягу. Однако, не обошлось и без недостатков. Из-за большой камеры сгорания ГРД невыгодно ставить на большие ракеты. Также ГРД склонен к «жёсткому старту», когда в камере сгорания накопилось много окислителя, и при зажигании двигатель даёт за короткое время большой импульс тяги.

Однако, не обошлось и без недостатков. Из-за большой камеры сгорания ГРД невыгодно ставить на большие ракеты. Также ГРД склонен к «жёсткому старту», когда в камере сгорания накопилось много окислителя, и при зажигании двигатель даёт за короткое время большой импульс тяги.

Преимуществами ЖРД являются малый вес, возможность регулирования тяги в широких пределах (дросселирование), возможность многократных запусков и больший удельный импульс по сравнению с двигателями других типов.

Главным недостатком таких двигателей является умопомрачительная сложность конструкции. Это у меня на схеме все просто выглядит, а на самом деле при конструировании ЖРД приходится сталкиваться с целым рядом проблем: необходимость хорошего перемешивания компонентов топлива, сложность поддержания высокого давления в камере сгорания, неравномерность горения топлива, сильный нагрев стенок камеры сгорания и сопла, сложности с зажиганием, коррозионное воздействие окислителя на стенки камеры сгорания.

Для решения всех этих проблем применяется множество сложных и не очень инженерных решений, отчего ЖРД зачастую выглядит как кошмарный сон пьяного сантехника, например, этот РД-108:

Камеры сгорания и сопла хорошо видны, но обратите внимание, сколько там всяких трубок, агрегатов и проводов! И все это нужно для стабильной и надежной работы двигателя. Там есть турбонасосный агрегат для подачи топлива и окислителя в камеры сгорания, газогенератор для привода турбонасосного агрегата, рубашки охлаждения камер сгорания и сопел, кольцевые трубки на соплах для создания охлаждающей завесы из топлива, патрубок для сброса отработанного генераторного газа и дренажные трубки.

Более подробно работу ЖРД мы рассмотрим в одной из следующих статей, а пока переходим к последнему типу двигателей: однокомпонентному.

Работа такого двигателя основана на каталитическом разложении пероксида водорода. Наверняка многие из вас помнят школьный опыт:

В школе используется аптечная трехпроцентная перекись, а вот реакция с использованием 37% перекиси:

Видно, как из горлышка колбы с силой вырывается струя пара (в смеси с кислородом, разумеется). Чем не реактивный двигатель?

Чем не реактивный двигатель?

Двигатели на перекиси водорода используют в системах ориентации космических аппаратов, когда большое значение тяги не нужно, а простота конструкции двигателя и его малая масса очень важны. Разумеется, используемая концентрация перекиси водорода далеко не 3% и даже не 30%. Стопроцентная концентрированная перекись дает в ходе реакции смесь кислорода с водяным паром, нагретую до полутора тысяч градусов, что создает высокое давление в камере сгорания и высокую скорость истечения газа из сопла.

Простота конструкции однокомпонентного двигателя не могла не привлечь к себе внимание ракетчиков-любителей. Вот пример любительского однокомпонентного двигателя: http://mosgird.ru/102/01/401.htm.

Работу однокомпонентных ЖРД можно увидеть на примере двигателей причаливания и ориентации космического корабля Союз ТМА-18М (съемка с борта МКС):

Источник

Сам себе ракетостроитель: взлетаем самостоятельно

Между Главным конструктором наших ракет Сергеем Королевым и Главным конструктором наших ракетных двигателей Валентином Глушко шла негласная борьба за звание Самого Главного: кто же действительно важнее, конструктор ракет или двигателей для них? Глушко приписывают крылатую фразу, якобы брошенную им в разгар такого спора: «Да я к своему двигателю забор привяжу — он на орбиту выйдет!» Впрочем, эти слова — отнюдь не пустое бахвальство. Отказ от «глушковских» двигателей привел к краху королевской лунной ракеты H-1 и лишил СССР каких-либо шансов на победу в лунной гонке. Глушко же, став генеральным конструктором, создал сверхмощную ракету-носитель «Энергия», превзойти которую до сих пор никому не удается.

Отказ от «глушковских» двигателей привел к краху королевской лунной ракеты H-1 и лишил СССР каких-либо шансов на победу в лунной гонке. Глушко же, став генеральным конструктором, создал сверхмощную ракету-носитель «Энергия», превзойти которую до сих пор никому не удается.

Двигатели из патронов

Та же закономерность работала и в любительском ракетостроении — выше летала ракета, у которой был более мощный двигатель. Несмотря на то что первые ракетомодельные двигатели появились в СССР еще до войны, в 1938 году, Евгений Букш, автор вышедшей в 1972 году книги «Основы ракетного моделизма», взял за основу такого двигателя картонную гильзу охотничьего патрона. Мощность определялась калибром исходной гильзы, а производились двигатели двумя пиротехническими мастерскими ДОСААФ вплоть до 1974 года, когда было принято решение об организации в стране ракетомодельного спорта. Для участия в международных соревнованиях потребовались двигатели, подходящие по своим параметрам под требования международной федерации.

Их разработка была поручена Пермскому НИИ полимерных материалов. Вскоре была выпущена опытная партия, на основе которой и начал развиваться советский ракетомодельный спорт. С 1982 года с перебоями заработало серийное производство двигателей на государственном казенном заводе «Импульс» в украинской Шостке — в год выпускали 200−250 тысяч экземпляров. Несмотря на жесткий дефицит таких двигателей, это был период расцвета советского любительского модельного ракетостроения, который закончился в 1990 году одновременно с закрытием производства в Шостке.

Двигательный тюнинг

Качество серийных двигателей, как нетрудно догадаться, для серьезных соревнований не годилось. Поэтому рядом с заводом в 1984 году появилось мелкосерийное опытное производство, обеспечивавшее своей продукцией сборную страны. Особенно выделялись двигатели, частным образом изготовленные мастером Юрием Гапоном.

Тем не менее при социализме двигатели, пусть неважные и с дефицитом, но были. Сейчас же их нет вообще. Отдельные детские ракетомодельные студии летают на старых, еще советских запасах, закрывая глаза на то, что срок годности давно вышел. Спортсмены пользуются услугами пары мастеров-одиночек, а если повезет, то и контрабандными чешскими двигателями. Любителям же остается единственный путь — перед тем как стать Королевым, сначала стать Глушко. То есть делать двигатели самим. Чем, собственно, и занимались я и мои друзья в детстве. Слава богу, пальцы и глаза у всех остались на месте.

Отдельные детские ракетомодельные студии летают на старых, еще советских запасах, закрывая глаза на то, что срок годности давно вышел. Спортсмены пользуются услугами пары мастеров-одиночек, а если повезет, то и контрабандными чешскими двигателями. Любителям же остается единственный путь — перед тем как стать Королевым, сначала стать Глушко. То есть делать двигатели самим. Чем, собственно, и занимались я и мои друзья в детстве. Слава богу, пальцы и глаза у всех остались на месте.

Источник

Ракета от Амперки, часть 1: Теория ракетных двигателей. Карамельное топливо

Вступление

Всем привет! Мы — команда ютуб-канала Амперки, в студии и пилим видео по проектам и железкам. Однако, в какой-то момент все изменилось.

Под катом — история постройки нашей ракеты.

Шла весна 2020 года и карантин самоизоляция не щадила никого. В том числе и нас, отлученных от студии, дабы не подвергались опасности заражения заморской бациллой. Вот в этот-то период и начали активизироваться в голове старые идеи сделать то, что давно хотелось, но что было отложено в долгий ящик “когда время будет”. Наконец, то_самое_время пришло, и из того самого ящика была извлечена мысль о постройке собственной ракеты, еще и подстёгнутая недавним успешным пуском в эксплуатацию “батута” от SpaceX.

Наконец, то_самое_время пришло, и из того самого ящика была извлечена мысль о постройке собственной ракеты, еще и подстёгнутая недавним успешным пуском в эксплуатацию “батута” от SpaceX.

Так как сделать такой серьезный проект за один заход не получится, разделим его для удобства на составные части (список будет пополняться по мере работы):

Также просим учесть, что статьи, как и серии выпускаются не по выполненным этапам, а по привязке ко времени, то есть, что сделали за неделю, то и пишем/показываем.

Ракетостроение, в целом, наука комплексная, сложная и многогранная. Релевантного опыта у нас не было, не кончали мы институтов по этому направлению, но есть руки, голова, желание — а это уже многое, так что, как говаривал Юрий Алексеевич, поехали.

Теория ТТРД

Что такое реактивное движение, (для тех, кто, вдруг, не в курсе) много говорить не будем: если в двух словах, то это движение за счет отброса массы в противоположную сторону от направления движения. Про всякие экзотические конструкции двигателей типа ядерных, ионных и иже с ними говорить не будем — одна не предназначены для работы в атмосфере, другие слишком сложны и не воспроизводимы в любительских условиях и т.д., поэтому остановимся на простых, но доступных простому обывателю конструкциях, которые при желании можно повторить практически в домашних условиях, а именно — химических. В таких двигателях реактивная струя получается за счет химической реакции топлива и окислителя (в некоторых случаях роль окислителя может играть атмосферный кислород).

Про всякие экзотические конструкции двигателей типа ядерных, ионных и иже с ними говорить не будем — одна не предназначены для работы в атмосфере, другие слишком сложны и не воспроизводимы в любительских условиях и т.д., поэтому остановимся на простых, но доступных простому обывателю конструкциях, которые при желании можно повторить практически в домашних условиях, а именно — химических. В таких двигателях реактивная струя получается за счет химической реакции топлива и окислителя (в некоторых случаях роль окислителя может играть атмосферный кислород).

Итак, химические двигатели (ХРД), по агрегатному состоянию топлива классифицируются на жидкостные (ЖРД) и твердотопливные (ТТРД), так что выбирать будем из них. ЖРД весьма удобны, так как позволяют управлять тягой, однако требуют применения в своей конструкции сложных систем форсунок в камере сгорания и не менее сложных систем подачи топлива. Одно только проектирование ЖРД, даже самого примитивного, займет у нас месяцы, а, следовательно, это не наш вариант. Альтернативой могут стать ТТРД за счет простоты своей конструкции и значительно меньшими требованиями к топливу. Да, у нас не выйдет точно дозировать тягу. Точнее, мы ее совсем не сможем дозировать. Однако, есть некоторые аспекты, на которых мы можем сыграть, об этом и пойдет речь дальше.

Альтернативой могут стать ТТРД за счет простоты своей конструкции и значительно меньшими требованиями к топливу. Да, у нас не выйдет точно дозировать тягу. Точнее, мы ее совсем не сможем дозировать. Однако, есть некоторые аспекты, на которых мы можем сыграть, об этом и пойдет речь дальше.

Виды смесевого топлива

Намного лучший результат показывают смесевые составы из горючего и окислителя. Чаще всего в качестве такой пары применяют окислители из перхлоратов с горючим из порошка металлов и полимеров или широко известное в кругах моделистов-любителей “карамельное топливо”, где в качестве окислителя используются нитраты (селитры) и сложные углеводы (сахар, сорбит) в роли горючего. Вот как раз последние два варианта (перхлоратное и карамельное) топливо мы и выбрали в качестве подопытных для нашей ракеты.

Расчет двигателя

Важнейшая характеристика твердого топлива — это скорость его горения, зачастую это значение — константа для определенного состава топлива. Горение распространяется по поверхности. Если просто поджечь конец цилиндрической топливной шашки, то мы получим торцевое горение, которое даст длительное равномерное прогорание, однако, получить при этом достаточную тягу для подъема ракеты в воздух не выйдет. Для повышения эффективности нужно сделать в топливе канал, по которому будет распространяться горение, повысив тем самым его площадь. Также нужно учитывать, что по мере выгорания профиль канала будет меняться, следовательно, будет меняться эффективная площадь. Можно, конечно, долго экспериментировать с различными профилями, однако, это все уже сделано до нас и упаковано в удобный программный инструментарий.

Если просто поджечь конец цилиндрической топливной шашки, то мы получим торцевое горение, которое даст длительное равномерное прогорание, однако, получить при этом достаточную тягу для подъема ракеты в воздух не выйдет. Для повышения эффективности нужно сделать в топливе канал, по которому будет распространяться горение, повысив тем самым его площадь. Также нужно учитывать, что по мере выгорания профиль канала будет меняться, следовательно, будет меняться эффективная площадь. Можно, конечно, долго экспериментировать с различными профилями, однако, это все уже сделано до нас и упаковано в удобный программный инструментарий.

В программу можно внести все необходимые параметры и получить графики тяги, которую будет развивать ракета. В графе Grain configuration под знаком вопроса есть описательный мануал по различным профилям канала.

Опытным путем, применяя различные конфигурации канала мы нашли оптимальные параметры для нашей ракеты. Для получения таких же показателей нужно ввести такие значения:

Форму канала мы выбрали Moon burner. Умный Meteor c учетом введенных данных построил нам вот такой график:

Умный Meteor c учетом введенных данных построил нам вот такой график:

Из этой диаграммы понимаем, что двигатель со старта получит хороший пинок и будет развивать весьма неплохую тягу на протяжении всего времени работы. По расчетам программы пиковое значение тяги получилось без малого 312 Н при пиковом давлении в 24.5 бар. Средние значения оказались около 265 Н и 19.5 бар соответственно.

Еще одним неоспоримым плюсом программы является возможность прямого экспорта рассчитанных значений в другую не менее полезную для нас программу — OpenRocket, при помощи которой мы будем рассчитывать стабильность ракеты, оперение, балансировку и другие важные показатели, но это будет уже в следующей серии.

Однако, не топливом единым жив начинающий ракетостроитель. Не менее важное значение имеет сопло. По этому принципу РД делятся на сопловые и бессопловые. Последние, технически, имеют дозвуковое сопло, являющееся, по сути, просто отверстием или конусом в нижней части двигателя. Дозвуковым оно называется по той причине, что истекающие через него газы не могут достигать, а уж тем более, превосходить скорость звука, сколько бы не наращивалось давление в камере сгорания, об этом нам говорит гидродинамика. А против физики, как известно, не попрёшь. Тем не менее, такие сопла за счет своей простоты применяются в малых любительских ракетах, а также в фейерверках. Но мы же делаем ракету, значит, дозвуковые сопла — не наш путь.

А против физики, как известно, не попрёшь. Тем не менее, такие сопла за счет своей простоты применяются в малых любительских ракетах, а также в фейерверках. Но мы же делаем ракету, значит, дозвуковые сопла — не наш путь.

Альтернативным решением является сверхзвуковое сопло или, как его еще называют по имени изобретателя, — сопло Лаваля. В упрощенном варианте представляет собой два усеченных конуса, сопряженных узкими концами. Место сопряжения называется критической точкой.

Принцип его действия напоминает принцип, на котором работает холодильник: газы, проходя “узкое горлышко” и попадая в бОльший объем резко охлаждаются, за счет чего уменьшается их объем, что приводит увеличению скорости их истечения. В результате, за счет перепада диаметра выпускного отверстия мы получаем на выходе струю газа, движущегося со сверхзвуковой скоростью. Таким образом, применив сопло Лаваля мы значительно повышаем КПД ракеты.

К слову, Meteor проводит расчеты, подразумевая, что на двигателе установлено как раз сверхзвуковое сопло, расчет и изготовление которого также оставим на следующий выпуск.

Итак, характеристики, параметры и габариты двигателя у нас есть, можно приступать к варке топлива.

Изготовление топливных шашек

Первым топливом у нас будет карамельное, готовить будем из сорбита и калиевой селитры. Сорбит можно купить в аптеке, он используется как сахарозаменитель. Калиевую селитру можно найти в садово-огородном отделе, но там она довольно грязная, поэтому купили ч/чда в Русхиме.

Простейший способ — измельчить компоненты до состояния мелкодисперсного порошка и смешать, но тогда топливо остается сыпучим и не будет держать форму. Решено сплавить компоненты вместе. Некоторые бесстрашные любители делают это в сковородках, на открытом огне, даже, бывает на костре, но нам дороги наши пальцы и глаза. Придется делать нагреватель с контролем температуры и песчаная баня, для которого нам понадобятся:

Meteor заботливо подсчитал массу топлива, которая составила 838г, возьмем с запасом, еще пригодится. Решено было сделать топливный заряд из нескольких шашек для простоты их изготовления. Потом можно будет их просто склеить между собой и вставить в корпус двигателя.

Потом можно будет их просто склеить между собой и вставить в корпус двигателя.

Не забываем про технику безопасности: вблизи топлива не должно быть никаких источников открытого огня, раскаленных предметов и чего-либо, что может вызвать возгорание.

Возьмем по массе 65% калиевой селитры и 35% сорбита, аккуратно засыпаем в чашу и добавляем немного воды. Это и нервы успокоит, и избавит от необходимости измельчать компоненты в пыль, так как в воде они и без того хорошо растворятся и смешаются. Ставим на огонь, выставляем температуру и ждем, постоянно помешивая. Постепенно полученная каша расплавится и станет похожа на овсянку. Надо дождаться выпаривания всей лишней воды (это можно будет понять по прекратившемуся выходу кипящих пузырьков).

Дальше надо действовать решительно: в заранее подготовленную водопроводную ПВХ-трубу, зафиксированную в держателе с внутренним креплением под круглую ось будем запрессовывать топливо.

После извлечения оси у нас как раз останется канал запала по всей длине шашки. Запрессовывать удобно при помощи держателя для дрели, такой очень удачно нашелся в студии. Важно запрессовать топливо таким образом, чтобы внутри шашки не оказалось пузырей и полостей, иначе это потом негативно скажется на горении.

Запрессовывать удобно при помощи держателя для дрели, такой очень удачно нашелся в студии. Важно запрессовать топливо таким образом, чтобы внутри шашки не оказалось пузырей и полостей, иначе это потом негативно скажется на горении.

Трубу с топливом откладываем и оставляем до остывания. Затем ее можно будет распилить и достать шашку. Мы сделали несколько штук, одну из них сожжем в целях эксперимента.

В следующем выпуске займемся корпусом двигателя, соплом и испытательным стендом.

А пока мы его готовим, рекомендую почитать следующую книжку про проектирование ЗУРов. Из нее была почерпнута бОльшая часть информации.

Источник

Видео

Как Сделать Ракетный двигатель из Обычной СОЛИ?

Тестируем ракетный двигатель Готовимся к полету Нужен ли испытательный стенд?

Сахарная Ракета, как сделать ракету своими руками в домашних условиях 🚀🚀🚀

Двигатель для ракеты своими руками

Карамельные двигатели. Плавить или прессовать? Сравнение в полете

Плавить или прессовать? Сравнение в полете

Твердотопливный ракетный двигатель — испытания в гаражных условиях

СВОИМИ РУКАМИ. Ракетный двигатель из бумаги!

🔥 РАКЕТА своими руками — Огненное ТВ

Испытание твердотопливного двигателя для ракеты Уран-1Т

Наука техника и мир Твердотопливный ракетный двигатель Документальный

Solid rocket booster/ru — Kerbal Space Program Wiki

Твердотопливный ракетный ускоритель (англ. «solid fuel booster» или «solid rocket booster»), сокращенно «SRB», иногда называемый просто твердотопливным ускорителем — это ракетный двигатель, наполненный твердым топливом. Твердотопливный ускоритель содержит двигатель и топливо в одной детале. Включенный один раз, он не может быть выключен или отрегулировани будет работать с максимальной тягой до полного выгорания всего содержащегося в нем топлива. Поскольку твердое топливо невозможно переместить между деталями, то отработавший ускоритель невозможно перезапустить. Также невозможно изменить время работы ускорителя добавлением твердого топлива к уже поставленному ускорителю.

Также невозможно изменить время работы ускорителя добавлением твердого топлива к уже поставленному ускорителю.

Сравнивая с другими ракетными двигателями, твердотопливные ракетные ускорители отличаются высоким отношением тяги к весу, но небольшим удельным импульсом (эффективностью топлива). Поэтому их обычно используют в первых ступенях ракет, когда необходимо укорение для запуска первоначально тяжелой ракеты. Ускорители обычно размещаются при помощи Разделителя радиального размещения, так что они могут быть отделены сразу после выгорания.

Доступные детали

Следующая таблица содержит описание всех твердотопливных ускорителей в Космической Программе Кербала:

| Плотность твердого топлива 7,5 кг/ед. | Масса (т) | Запас топлива () | Тяга (кН) | Тяговооружённость | Удельный импульс (с) | Время горения (с) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Полный | Пустой | |||||||||||||||||

| Вид | Название | Размер | Цена () | Полный | Пустой | Макс. температура (K) | Прочность (м/с) | Прочность (м/с) | атм | вак | атм | вак | атм | вак | атм | вак | ||

| Твердотопливный ускоритель RT-5 «Блоха» | Маленький, Установленный радиально | 200 (116) | 1,50 | 0,45 | 2 000 | 7 | 50 | 140 | 162,91 | 192,0 | 11,07 | 13,05 | 36,92 | 43,51 | 140 | 165 | 8″> 8,8 | |

| Твердотопливный ускоритель RT-10 «Молот» | Маленький, Установленный радиально | 400 (175) | 3,56 | 0,75 | 2 000 | 7 | 50 | 375 | 197,90 | 227,0 | 5,66 | 6,50 | 26,91 | 30,86 | 170 | 195 | 23,7 | |

| Твердотопливный ускоритель RT-30 «Кувалда» | Маленький, Установленный радиально | 850 (358) | 7,65 | 5″> 1,50 | 2 200 | 7 | 50 | 820 | 250,00 | 300,0 | 3,33 | 4,00 | 17,00 | 20,39 | 175 | 210 | 42,2 | |

| Твердотопливный ускоритель SRB-KD25k «Булава» | Маленький, Установленный радиально | 2 700 (1 140) | 24,00 | 4,50 | 2 200 | 7 | 50 | 2 600 | 593,86 | 670,0 | 2,52 | 85″> 2,85 | 13,46 | 15,18 | 195 | 220 | 62,8 | |

| Двигатель отвода ступеней «Мелкотрон I» | Установленный радиально | 75 (70,2) | 0,1 | 0,0 | 2 000 | 7 | 50 | 8 | 13,79 | 18,0 | 19,40 | 25,32 | 112,51 | 146,84 | 118 | 154 | 5,0 | |

| Твердотопливный ускоритель FM1 «Клещ» | 1″> Крошечный, Установленный радиально | 75 (51,0) | 0,375 | 0,075 | 2 200 | 7 | 50 | 40 | 11,012 | 12,5 | 2,93 | 3,33 | 14,68 | 16,66 | 185 | 210 | 49,44 | |

| Твердотопливный ускоритель F3S0 «Креветка» | Крошечный, Установленный радиально | 150 (96,0) | 0,875 | 0,155 | 2 200 | 7 | 50 | 90 | 512″> 26,512 | 30,0 | 3,22 | 3,65 | 17,1 | 19,35 | 190 | 215 | 47,44 | |

| Твердотопливный ускоритель S2-17 «Жеребец» | Большой, Установленный радиально | 9 000 (4 200,0) | 70,00 | 10,00 | 2 200 | 10 | 50 | 8 000 | 1 515,217 | 1 700,0 | 2,16 | 2,43 | 15,15 | 17,0 | 205 | 230 | 6″> 79,6 | |

| Твердотопливный ускоритель S2-33 «Тяжеловоз» | Большой, Установленный радиально | 18 500 (8 660,0) | 144,00 | 21,00 | 2 200 | 10 | 50 | 16 400 | 2 948,936 | 3 300,0 | 2,05 | 2,29 | 14,04 | 15,71 | 210 | 235 | 85,9 | |

Обратите внимание

- Solid rocket booster on Wikipedia

Ссылки

современные вещества и перспективные разработки

Оторваться от Земли, набрать скорость, достаточную, чтобы выйти на орбиту – это требует колоссальных затрат топлива. Например, сухая масса ракеты «Союз» – это масса без учета топлива, чуть больше тридцати трех с половиной тонн. Но на старте общая масса ракеты – почти 308 тонн – только одиннадцать процентов от общей массы выходят в космос с полезной нагрузкой. Больше 270 тонн топлива сгорает, чтобы «Союз» преодолел притяжение.

Например, сухая масса ракеты «Союз» – это масса без учета топлива, чуть больше тридцати трех с половиной тонн. Но на старте общая масса ракеты – почти 308 тонн – только одиннадцать процентов от общей массы выходят в космос с полезной нагрузкой. Больше 270 тонн топлива сгорает, чтобы «Союз» преодолел притяжение.

Фото: Роскосмос

В материале «Научной России» о видах ракетного топлива, которые используют сегодня, и о перспективных разработках.

Твердое ракетное топливо

Сегодня дымный порох используют в основном в петардах, салютах и других пиротехнических изделиях, хотя изначально именно он был первым ракетным топливом. Одно из четырех великих китайских изобретений – по отдельным данным, смесь селитры, древесного угля и серы использовали в ракетах еще во втором веке нашей эры.

Твердотопливный двигатель

Изображение: Википедия

Твердое ракетное топливо – это вещество, или смесь веществ, которые способны гореть без доступа кислорода, при этом выделяя достаточно много газа. Среди достоинств твёрдотопливных двигателей называют относительную простоту в изготовлении и применении, отсутствие проблемы с утечками токсичных веществ, надежность и возможность долговременного хранения топлива. Недостатки таких двигателей – это невысокий удельный импульс, трудности в управлении тягой двигателя и его повторным запуском, высокий уровень вибраций при работе. Из-за недостатков твёрдотопливных двигателей, первыми в космос полетели именно ракеты с двигателями на жидком топливе, хотя, твердые горючие смеси были изобретены раньше.

Среди достоинств твёрдотопливных двигателей называют относительную простоту в изготовлении и применении, отсутствие проблемы с утечками токсичных веществ, надежность и возможность долговременного хранения топлива. Недостатки таких двигателей – это невысокий удельный импульс, трудности в управлении тягой двигателя и его повторным запуском, высокий уровень вибраций при работе. Из-за недостатков твёрдотопливных двигателей, первыми в космос полетели именно ракеты с двигателями на жидком топливе, хотя, твердые горючие смеси были изобретены раньше.

Твердотопливные ускорители использовали при запуске американских шаттлов – два таких устройства, длиной сорок пять с половиной метров и общей массой 1180 тонн разгоняли корабли и отделялись на высоте около сорока пяти километров примерно через две минуты после запуска: они спускались на парашютах и после заправки их использовали снова.

Современные твердые топлива – это смесь горючих веществ и окислителя. Для ракетостроения подходят многие, но большинство основаны на окислителях, которые способны взаимодействовать с разным горючим. Это могут быть перхлораты аммония, лития или калия. Или нитраты калия или аммония. Как горючее используют металлы, или их сплавы, например, алюминий, магний, литий и бериллий. Возможно использование и других материалов: полимеров или смол, как полиэтилен, каучук и битум.

Это могут быть перхлораты аммония, лития или калия. Или нитраты калия или аммония. Как горючее используют металлы, или их сплавы, например, алюминий, магний, литий и бериллий. Возможно использование и других материалов: полимеров или смол, как полиэтилен, каучук и битум.

Жидкое ракетное топливо

Жидкостные реактивные двигатели могут использовать в качестве топлива одно-, двух- и трёхкомпонентные смеси. У них высокий удельный импульс, их можно останавливать и повторно запускать, что важно при маневрировании в космосе, сами ракеты на жидкостных двигателях получаются легче. Но они сложнее устроены и дороже: система топливных баков, трубопроводов и насосов требует более тщательной подготовки и проверки в процессе сборки и перед запуском.

Изображение жидкостного двигателя

Изображение: mbradio.ru

Элементы жидкого топлива – это горючее и окислитель. Они подаются из разных баков под давлением через форсунки и перемешиваются в камере сгорания. После воспламенения начинается процесс горения, которое продолжается, пока горючее и окислитель поступают в камеру. Керосин, водород, сжиженный для закачки в баки и азотно-водородное соединение гидразин – основные виды горючего для жидкостных ракетных двигателей. Если в качестве горючего используют керосин или водород, в качестве окислителя применяют сжиженный кислород. Если горючим выступает гидразин, то как окислитель используют четырехокись азота — N2O4.

После воспламенения начинается процесс горения, которое продолжается, пока горючее и окислитель поступают в камеру. Керосин, водород, сжиженный для закачки в баки и азотно-водородное соединение гидразин – основные виды горючего для жидкостных ракетных двигателей. Если в качестве горючего используют керосин или водород, в качестве окислителя применяют сжиженный кислород. Если горючим выступает гидразин, то как окислитель используют четырехокись азота — N2O4.

Чище остальных горит водород – соединяясь с кислородом он выделяет только тепло и водяные пары. Керосин, который очищают, чтобы использовать как горючее, при сгорании выделяет угарный и углекислый газы.

Топливо жидкостных двигателей может быть и однокомпонентным. Из-за небольшого удельного импульса и меньшей эффективности такие виды менее популярны, чем двухкомпонентные смеси, но их отличает простота в конструкции двигателя. Однокомпонентное топливо – это жидкость, которая при взаимодействии с катализатором разлагается с образованием горячего газа. Это может быть гидразин, который разлагается на аммиак и азот, или концентрированный пероксид водорода, который образует перегретый водяной пар и кислород. В качестве катализатора может выступать, например, окись железа.

Это может быть гидразин, который разлагается на аммиак и азот, или концентрированный пероксид водорода, который образует перегретый водяной пар и кислород. В качестве катализатора может выступать, например, окись железа.

Топливо будущего

Химические ракетные топлива, и жидкие, и твердые, способны вывести космические аппараты на околоземные или лунные орбиты, но для дальних космических миссий их может быть недостаточно.

Одно из предложений, которое может решить проблему с дальними полетами – это ядерные двигатели. По расчетам, ядерный тепловой двигатель может доставить ракету на Марс всего за три месяца. Одна из американских компаний предложила использовать ядерный двигатель со сжиженным водородом в качестве рабочего тела. В такой системе реактор вырабатывает тепло из уранового топлива. Это тепло нагревает жидкий водород, который при расширении и создает тягу. Разработки ядерных ракетных двигателей начинались еще в пятидесятых годах, но пока ни один из таких аппаратов не был запущен.

А в марте 2021 года в Роскосмосе сообщили, что в 2025-2030 годах планируют испытать еще одну перспективную разработку – новые ионные двигатели мощностью от 200 Вт до 35 кВ. Ионные двигатели – это тип электрических ракетных двигателей, которые создают тягу на базе ионизированного газа, разогнанного до высоких скоростей в электрическом поле. Такие разработки уже используются в космических миссиях. Ионные двигатели отличаются малым расходом топлива и долгим временем работы.

Фото на главной странице: Роскосмос

По материалам из открытых источников

Твердотопливные ракетные двигатели — винты 0.0.0 документация

Твердотопливные ракетные двигатели хранят топливо в виде твердых частиц внутри камеры сгорания. Когда двигатель зажигается, поверхности порохового заряда сгорают и выделяют горячий газ, который выбрасывается из камеры через сопло для создания тяги.

Однако в большинстве твердотопливных двигателей отсутствует механизм управления давлением в камере и тягой во время полета. Скорее, давление в камере твердотопливного ракетного двигателя возникает из-за равновесия между образованием выхлопных газов при сгорании и выпуском выхлопных газов через сопло.

Скорее, давление в камере твердотопливного ракетного двигателя возникает из-за равновесия между образованием выхлопных газов при сгорании и выпуском выхлопных газов через сопло.

В оставшейся части этой страницы рассматриваются основы твердого топлива и демонстрируется использование proptools.solid для прогнозирования производительности твердотопливного двигателя.

Применение твердотопливных ракетных двигателей

По сравнению с жидкостными ракетными двигателями, твердотопливные двигатели механически проще, требуют меньше вспомогательного оборудования и меньше времени для подготовки к запуску и могут храниться в течение длительного времени загруженными и готовыми к запуску. Поэтому для большинства военных применений предпочтительнее твердотельные двигатели, которые могут запускаться с мобильных пусковых установок (например, тактические ракеты) или быть быстро готовыми к запуску после многих лет хранения (например, стратегические ракеты). Механическая простота твердотопливных двигателей также способствует их использованию в некоторых космических приложениях.

Компоненты топлива

Химические требования к твердому топливу

Твердое топливо содержит смесь горючего и окислителя. Это отличается от большинства других систем сгорания, в которых топливо и окислитель смешиваются только непосредственно перед сгоранием (например, двигатели внутреннего сгорания, горелки, двухкомпонентные жидкостные ракетные двигатели). Это создает химическую проблему: компоненты ракетного топлива должны энергично реагировать друг с другом, а также безопасно храниться и обрабатываться при смешивании. Ясно, что состав, который самовоспламеняется при смешивании, не имеет практической ценности в качестве хранимого твердого топлива. Топливо также не должно воспламеняться при воздействии механического удара, тепла или электростатических разрядов во время обращения. Говорят, что топливо, устойчивое к этим источникам случайного воспламенения, имеет низкую чувствительность. С химической точки зрения, низкая чувствительность примерно требует, чтобы реакция горения имела высокую энергию активации.