Содержание

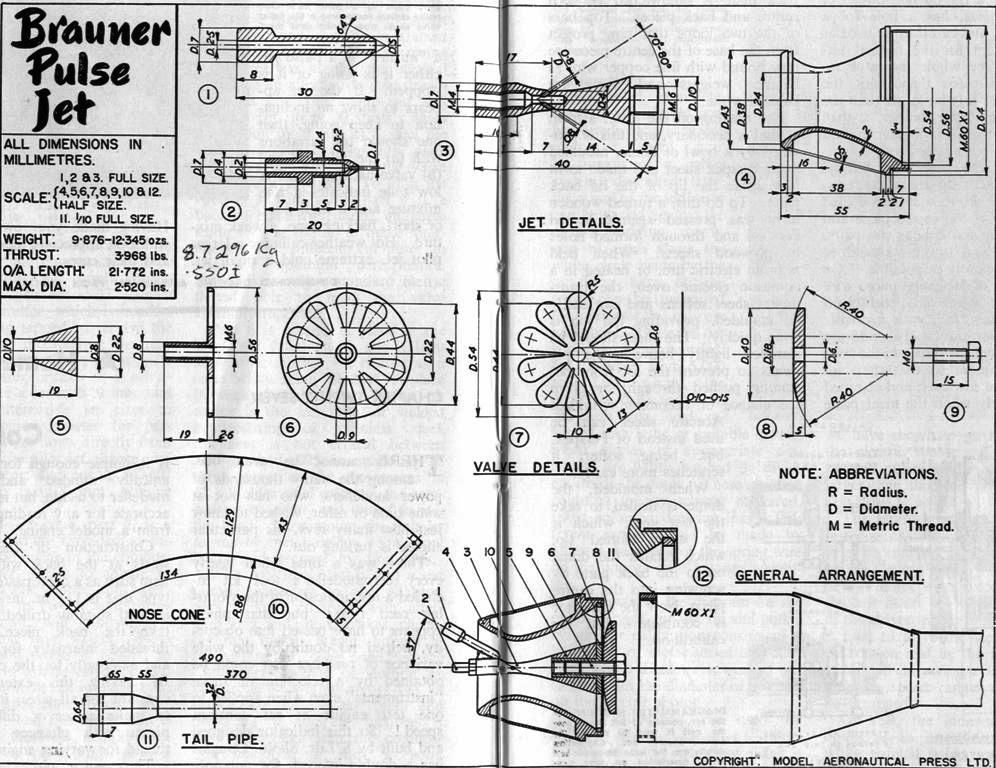

Как сделать реактивный двигатель своими руками: любопытный опыт

Как сделать реактивный двигатель своими руками: мастер-класс Вы знали, что если в согнутую дугой трубу положить сухого спирта, подуть воздухом из компрессора и подать газ из баллона, то она взбесится, будет орать громче взлетающего истребителя и краснеть от злости? Это образное, но весьма близкое к истине описание работы бесклапанного пуль …

Семья 07:20, Октябрь 5, 2021 | popmech.ru

Реактивный двигатель своими руками Вы знали, что если в согнутую дугой трубу положить сухого спирта, подуть воздухом из компрессора и подать газ из баллона, то она взбесится, будет орать громче взлетающего истребителя и краснеть от злости? Это образное, но весьма близкое к истине описание работы бесклапанного пуль …

Семья 00:50, Март 26, 2021 | popmech.ru

Как сделать стилус своими руками Может, проще купить?Перед тем как начать разбираться, как сделать стилус для рисования на телефоне своими руками, задумайтесь — может, лучше купить его? Если вы думаете, что это очень дорогое и недоступное устройство, то спешим вас обрадовать: это не так. Самое простое перо для е …

Самое простое перо для е …

Технологии, Наука 21:20, Апрель 17, 2020 | ichip.ru

Как сделать лизуна из мыла своими руками В 1976 году появился первый в истории слайм (или лизун), который быстро обрёл популярность среди детей. Но немногие знают, что эту игрушку вовсе необязательно покупать — здесь мы расскажем вам, как сделать лизуна в домашних условиях и своими руками! …

Семья 20:50, Декабрь 24, 2021 | popmech.ru

Как сделать игрушечный электробайк своими руками Мудрость интернета гласит: с помощью термоклея, деревянных шпателей, пенопласта и крышечек от газировки можно сделать, что угодно. В данном случае, при добавлении электромоторчика, получается замечательный электрический мотоцикл. …

Семья 09:10, Сентябрь 13, 2021 | popmech.ru

Как сделать мини-плавильню своими руками Вас интересует кустарное литье, но вы не знаете, с чего начать и как расплавить металл, когда на сооружение большой плавильни нет ни денег, ни места? Ответ очень прост: вы можете с легкостью сконструировать компактную, аккуратную и очень эффективную плавильню самостоятельно. Каки …

Каки …

Семья 19:00, Май 6, 2021 | popmech.ru

Как сделать электробайк своими руками: подробная инструкция Мудрость интернета гласит: с помощью термоклея, деревянных шпателей, пенопласта и крышечек от газировки можно сделать, что угодно. В данном случае, при добавлении электромоторчика, получается замечательный электрический мотоцикл. …

Семья 11:20, Февраль 5, 2022 | popmech.ru

Как сделать портативную колонку для смартфона своими руками Динамик смартфона достаточно громкий для звонков, но для комфортного прослушивания музыки нужно что-то помощнее. Для этого существуют разнообразные портативные колонки, но зачем тратить на них деньги, когда можно сделать такой гаджет своими руками? …

Семья 04:40, Январь 10, 2022 | popmech.ru

Как сделать робота своими руками в домашних условиях? Робот ALTO, которого можно собрать самому Компания Google осуществила детскую мечту многих людей и создала конструктор, из которого можно самостоятельно собрать робота. Причем речь идет не о безделушке с мотором и парой лампочек, потому что при должном старании конструктор будет …

Причем речь идет не о безделушке с мотором и парой лампочек, потому что при должном старании конструктор будет …

Технологии, Наука 19:10, Февраль 23, 2021 | hi-news.ru

Зачем нужен чернитель шин и как его сделать своими руками Мало кто помнит о том, что шины автомобиля тоже нуждаются в регулярном уходе, поскольку под воздействием солнца, воды, пыли и реагентов резина теряет не только свой внешний вид, но и свойства. Рассказываем, как делать это. …

Авто 05:00, Апрель 29, 2021 | popmech.ru

Как сделать светильник своими руками: идея для уютного дома Дизайнер и мастерица Sveta Pinkit показала нам легкий способ превратить несколько предметов в красивый светильник, которым можно украсить дом.Смотрите также:Дизайнер показала, как сделать гламурную тыкву на ХэллоуинКак сделать слайм дома с детьми: показывает блогер Екатерина Шрей …

Шоу-бизнес, Знаменитости 17:50, Декабрь 5, 2020 | woman. ru

ru

Краски, кинетический песок и пластилин: как сделать своими руками У современных мам не возникает вопроса, чем занять ребёнка. В огромном ассортименте рынок предлагает любые варианты для творчества. Пластилин, краски, кинетический песок и ещё много-много всего, чего только душа пожелает. Единственным моментом является ценовая политика. Не все ро …

Новости 06:50, Апрель 27, 2020 | gorodbryansk.info

10 способов сделать символ 2021 года своими руками Из консервной банки, сизаля или лампочки — этих быков можно повесить на ёлку, использовать как милую деталь интерьера или даже упаковать в них подарок. …

Это интересно, Курьезы 20:00, Декабрь 5, 2020 | lifehacker.ru

Как сделать гидравлическую игрушку своими руками: битва роботов Канал Lance Makes научит вас, как сделать простой, но весьма интересный механизм на гидравлическом приводе, который послужит отличным развлечением для ваших друзей и родных. …

…

Семья 03:30, Май 3, 2021 | popmech.ru

Как сделать лава-лампу своими руками: домашние эксперименты Лава-лампа – не только непременный атрибут рок-н-ролльных вечеринок 1970-х, но и отличный повод для домашних физических экспериментов. Ведь все компоненты, необходимые для ее постройки, найдутся на любой кухне. …

Семья 11:30, Апрель 24, 2020 | popmech.ru

Дорожный вариант: как сделать холодильник для напитков своими руками Скоро закончится зима и вернется жаркое лето, а значит, придет пора сделать очень простой холодильник для напитков. Пригодится, если там, куда вы выбираетесь отдохнуть от города, нет ни дома с холодильником, ни холодного ручья. …

Семья 11:10, Май 15, 2022 | techinsider.ru

9 удивительных новогодних украшений, которые можно сделать своими руками Перед праздниками и так много расходов, поэтому не тратьте деньги на дорогой декор — лучше попробуйте сделать необычные украшения своими руками. Вместе с Bosch собрали интересные идеи, воплотить которые сможет каждый. В конце статьи ищите промокод на покупку техники со скидкой 20 …

Вместе с Bosch собрали интересные идеи, воплотить которые сможет каждый. В конце статьи ищите промокод на покупку техники со скидкой 20 …

Это интересно, Курьезы 13:30, Декабрь 26, 2020 | lifehacker.ru

Как сделать магнитный браслет для ремонта своими руками: находка для мастера Рассказываем, как быстро и просто сделать наручный магнитный браслет, который поможет хранить и не терять болты, гвозди и гайки во время ремонта. …

Семья 12:10, Апрель 27, 2022 | popmech.ru

Своими руками: как сделать самый «летучий» в мире бумажный самолетик Текущий рекорд дистанции полета для бумажных самолетиков составляет 69,14 м. Он был поставлен «пилотом» Джо Айюбом, который использовал конструкцию, придуманную одним из самых известных «авиастроителей» Джоном Коллинзом. «Популярная механика» представляет схему, по которой сложит …

Семья 11:20, Октябрь 20, 2020 | popmech. ru

ru

10 полезных вещей, которые можно сделать своими руками на новогодних каникулах Длинные праздничные выходные можно провести бездельно валяясь на диване и поглощая сериалы. А можно заняться апгрейдом дома и сделать по-настоящему крутые штуки. Вместе с Bosch собрали идеи на каждый день каникул для тех, кто не любит сидеть сложа руки. В конце статьи ищите промо …

Это интересно, Курьезы 16:30, Январь 6, 2021 | lifehacker.ru

Доктор Комаровский поделился рецептом антисептика, который можно сделать своими руками Итак, для приготовления антисептика своими руками доктор Комаровский рекомендует приобрести следующие ингредиенты, которые можно найти в аптеке или в продаже в Интернет-магазинах. 112.ua Нам понадобятся: Спирт медицинский 75 % (если таковой найти не удаётся, можно использовать ми …

Общество, регионы 12:10, Апрель 27, 2020 | sm-news.ru

Как изготовить реактивный двигатель: наглядное пособие Вы знали, что если в согнутую дугой трубу положить сухого спирта, подуть воздухом из компрессора и подать газ из баллона, то она взбесится, будет орать громче взлетающего истребителя и краснеть от злости? Это образное, но весьма близкое к истине описание работы бесклапанного пуль …

Семья 19:20, Июнь 21, 2022 | techinsider. ru

ru

Сделано в Китае #220: реактивный двигатель на воздушной плазме, робопёс и космический запуск В рубрике «Сделано в Китае» собраны недельные новости из Поднебесной, не вошедшие в основную ленту 4PDA: анонсы, слухи и просто интересные события из жизни главного поставщика электронных товаров в мире. […] …

Технологии, Наука 12:10, Май 9, 2020 | 4pda.ru

Выпускной своими руками! Здравствуйте! Всем известно, что настал тот период, когда выпускные мероприятия не просто не за горами, а подкрались, как говорится, незаметно! Но не у всех есть возможность заказать фотографа или уделить конкретное время для фотосессии. Но ведь выпускной — это весьма важно …

Общество, регионы 22:10, Апрель 17, 2020 | sm-news.ru

Бомбочки для ванны своими руками Не знаете, что подарить на очередной праздник? Сейчас я вам расскажу об одном из вариантов. Немного о бомбочках: ароматно, оригинально, красиво, бюджетно. Итак, нам понадобится: alto-lab.ru Сода — 10 столовых ложек Лимонная кислота — 5 столовых ложек Сухое молоко R …

Итак, нам понадобится: alto-lab.ru Сода — 10 столовых ложек Лимонная кислота — 5 столовых ложек Сухое молоко R …

Здоровье, медицина 19:30, Апрель 22, 2020 | sm-news.ru

Как поменять аккумулятор в автомобиле своими руками Конечно, завести автомобиль с разряженным аккумулятором можно с помощью другой машины, но если батарея вышла из строя и больше не заряжается, её нужно менять. Мы научим, как правильно это сделать. …

Семья 14:00, Июнь 15, 2020 | popmech.ru

Как правильно собрать электрощиток своими руками? Электрощиток – это отправная точка квартирной проводки, поэтому от его сборки зависит правильность подачи электроэнергии. Зная, как он устроен, вы сможете самостоятельно его подключить. И даже если вы не планируете это делать, а собираетесь вызвать электриков, то сможете проверит …

Технологии, Наука 01:10, Сентябрь 9, 2020 | ichip. ru

ru

Как увеличить память iMac своими руками Кому не хочется получить в свое распоряжение более мощный компьютер? Наверное, только владельцам Mac Pro, да и то они тоже периодически занимаются апгрейдом. Вообще, далеко не все компьютеры Apple можно самостоятельно и легко обновить — как правило, большинство комплектующих Mac …

Технологии, Наука 01:20, Август 16, 2020 | appleinsider.ru

Сделай сам: 3 полезные мелочи своими руками У настоящего инженера никогда не бывает безвыходных ситуаций, а только мало клея и батареек. Сегодня мы, совместно с каналом MrGear, расскажем вам, как превратить батарейку в универсальную зажигалку, кучу мусора – в шлифовальный станок, а старую прищепку в электрический звонок. …

Семья 00:50, Март 26, 2021 | popmech.ru

Магия масштабных моделей своими руками Если вам хочется развить глазомер, усидчивость, мелкую моторику, аккуратность, если есть желание прикоснуться к истории техники, а может быть, и военной истории, откройте картонную коробочку, сядьте за хорошо освещенный стол и… соберите хоть одну масштабную модель танка. Или само …

Или само …

Технологии 19:40, Ноябрь 12, 2020 | popmech.ru

Как заменить свечи зажигания своими руками Свечи зажигания являются важным компонентом любого бензинового двигателя внутреннего сгорания, но, как и любые другие детали автомобиля, они подвержены износу. Процесс их замены проще, чем вы думаете, и эту операцию вполне можно выполнить своими силами. …

Семья 13:30, Июнь 16, 2020 | popmech.ru

Профессиональная уборка своими руками: ваш гид по чистоте Что общего между программированием, иностранным языком и уборкой? Это всё навыки, которые можно (а иногда и очень важно) прокачивать, особенно сейчас, когда мы постоянно дома и у нас стало чуть больше свободного времени. Но чтобы научиться делать уборку качественно, регулярно и б …

Это интересно, Курьезы 16:01, Май 29, 2020 | lifehacker.ru

Спрей для свежести дыхания своими руками. Многие из нас сталкивались с такой проблемой, как неприятный запах изо рта. Во многих ситуациях на выручку приходят жвачки, леденцы, покупные спреи для свежести дыхания. А знаете ли вы, что домашние спреи для свежести ротовой полости, не менее эффективны и обходятся немного дешев …

Многие из нас сталкивались с такой проблемой, как неприятный запах изо рта. Во многих ситуациях на выручку приходят жвачки, леденцы, покупные спреи для свежести дыхания. А знаете ли вы, что домашние спреи для свежести ротовой полости, не менее эффективны и обходятся немного дешев …

Здоровье, медицина 01:00, Апрель 22, 2020 | sm-news.ru

Привет, ромашки! Делаем кольцо своими руками Вот и лето прошло… Чтобы сохранить солнечное настроение подольше, предлагаем вам сделать украшение своими руками. Оно напомнит о теплых летних деньках. …

Шоу-бизнес, Знаменитости 19:50, Сентябрь 23, 2022 | woman.ru

Патчи для кожи вокруг глаз своими руками Я предпочитаю домашние рецепты красоты, потому что они передавались испокон веков от наших прапрабабушек к прабабушкам, затем к бабушкам, и в конечном итоге дошли до нашего поколения. Они эффективны и самое главное то, что содержат минимум химии. Сегодня я хочу поделиться с вами …

Сегодня я хочу поделиться с вами …

Здоровье, медицина 10:20, Апрель 28, 2020 | sm-news.ru

Снеговики без снега: новогоднее настроение своими руками Снеговика можно слепить не только из снега. Так что, если вы все еще думаете о том, какой сюрприз сделать близким или как порадовать ребенка, попробуйте своими руками создать традиционную зимнюю скульптуру из подручных материалов. …

Семья 14:20, Декабрь 16, 2021 | popmech.ru

Бомбочка для ванны своими руками: просто и экологично Что понадобится https://pixabay.com/ru/ лимонная кислота — 2 ст.л.; сода — 2 ст.л.; морская соль — 0,5 ч.л.; крем питательный — 1 горошинка; натуральный ароматизатор — по желанию. В качестве ароматизатора подойдёт простой ванилин, кофе или немного це …

Здоровье, медицина 02:10, Апрель 15, 2020 | sm-news.ru

Чистим кондиционер своими руками: практические советы Перед активной эксплуатацией в летний сезон рекомендуется провести тщательную чистку фильтров и радиаторов домашнего кондиционера. Это нужно делать регулярно не только для лучшей работы самого агрегата, но и для профилактических целей, чтобы на рабочих поверхностях не скапливалис …

Это нужно делать регулярно не только для лучшей работы самого агрегата, но и для профилактических целей, чтобы на рабочих поверхностях не скапливалис …

Технологии, Наука 21:10, Июль 7, 2020 | ichip.ru

Не забудьте Маску // Как построить электромобиль своими руками Народная мудрость гласит, что настоящий мужчина должен вырастить сына, посадить дерево и построить дом. С учетом современных реалий, в это классическое мужское троеборье впору добавить еще один пункт – постройку собственного автомобиля. Тем более что сейчас это сделать гораздо пр …

Авто 03:10, Июль 1, 2020 | kommersant.ru

Как построить настоящую 11-метровую яхту своими руками Собственная яхта — удовольствие не из дешевых, однако это тот редкий случай, когда сделать самому может оказаться и лучше и выгоднее, чем купить готовое изделие или заказать постройку. Семья Самокишей за пять лет сделала своими руками корабль мечты прямо на заднем дворе и они пол …

Семья 22:50, Ноябрь 24, 2020 | popmech. ru

ru

Нетребко похвасталась ремонтом, сделанным «своими руками» Оперная певица Анна Нетребко опубликовала в своем инстаграм-аккаунте серию фотографий и видео, на которых видно, как она своими руками доделывает ремонт у себя на террасе во время режима самоизоляции. …

Новости 18:20, Май 13, 2020 | 24smi.org

Омолаживаем кожу за 15 минуток: маска для лица своими руками Каждая женщина хочет оставаться молодой, свежей и красивой. И немалое внимание нужно уделить именно лицу. Сегодня я расскажу вам о том, как легко и просто сделать своими руками маску, которая поможет вам омолодить вашу кожу. Итак, давайте приступим! raikovstudio.ru Для того, чтоб …

Здоровье, медицина 16:30, Апрель 30, 2020 | sm-news.ru

Создаём красоту своими руками: мини-сад в чайных чашках Эти прелестные сады, словно созданные для эльфов, каждый легко может сделать сам. ©Soveti-po-remontu.ru Для начала необходимо выбрать чайные чашки с блюдцами, которые станут основой. Теперь максимально аккуратно и осторожно просверливаем дырочку в дне чашек,либо выкладываем на дн …

©Soveti-po-remontu.ru Для начала необходимо выбрать чайные чашки с блюдцами, которые станут основой. Теперь максимально аккуратно и осторожно просверливаем дырочку в дне чашек,либо выкладываем на дн …

Сплетни и слухи 00:40, Апрель 24, 2020 | sm-news.ru

Фруктовые соки своими руками для детокса вашего организма Свежевыжатые соки – это кладезь витаминов и минералов. Чистить организм ими – одно удовольствие. Начнем с самого вкусного. Детокс-сок «Сладость» понравится не только вам, в восторге будут также и ваши дети! Готовить его легко: Возьмите одно яблоко, 200 грамм клубники, один лайм и …

Здоровье, медицина 15:20, Апрель 22, 2020 | sm-news.ru

Киллер времени: пневматический пистолет из бумаги своими руками Изготовление оружия из бумаги – весьма популярное хобби за рубежом. Целые сообщества любителей обмениваются рецептами изготовления бумажных пистолетов, автоматов, винтовок, пулеметов и даже гранатометов. «Популярная механика» предлагает собственную конструкцию пневматического пис …

«Популярная механика» предлагает собственную конструкцию пневматического пис …

Семья 01:30, Декабрь 3, 2020 | popmech.ru

Выстрел в будущее: как собрать пушку Гаусса своими руками Несмотря на относительно скромные размеры, пистолет Гаусса – это самое серьезное оружие, которое мы когда-либо строили. Начиная с самых ранних этапов его изготовления, малейшая неосторожность в обращении с устройством или отдельными его компонентами может привести к поражению эле …

Семья 10:50, Ноябрь 15, 2020 | popmech.ru

SPA своими руками. Доступные процедуры в условиях самоизоляции. Скраб Все ингредиенты вы сможете купить в ближайшем магазине и аптеке, что актуально при самоизоляции. СКРАБИРОВАНИЕ. Нам нужно отчистить кожу от старого рогового слоя, чтобы в дальнейшем она лучше принимала в себя все витамины и минералы. АНТИЦЕЛЛЮЛИТНЫЙ САХАРНЫЙ СКРАБ: https://livema …

Здоровье, медицина 11:20, Апрель 17, 2020 | sm-news. ru

ru

Из старой футболки: шьем многоразовую маску своими руками АиФ.ru рассказывает, как сшить многоразовую маску для лица из подручных средств. Все, что для этого нужно, есть в каждой квартире! …

Новости 05:40, Апрель 16, 2020 | aif.ru

Как собрать пушку Гаусса своими руками: силовая установка Несмотря на относительно скромные размеры, пистолет Гаусса – это самое серьезное оружие, которое мы когда-либо строили. Начиная с самых ранних этапов его изготовления, малейшая неосторожность в обращении с устройством или отдельными его компонентами может привести к поражению эле …

Семья 02:00, Июль 15, 2021 | popmech.ru

Рецепт вкусного собачьего лакомства, сделанного своими руками Вам понадобится: — 75 гр. сливочного масла или маргарина — 1 мясной бульонный кубик — ½ стакана горячей кипяченой воды — ½ стакана молока — 0,5 кг. пшеничной или овсяной муки Фото: testosam. ru Приготовление: В миску положите нарезанное на мелкие кусо …

ru Приготовление: В миску положите нарезанное на мелкие кусо …

Общество, регионы 10:20, Апрель 12, 2020 | sm-news.ru

Дзюба своими руками лишил себя капитанства и сборной Ярким медийным событием, которое оживило российскую новостную повестку, стало «горячее» видео с футболистом Артемом Дзюбой. Избавили от негатива 7 ноября 2020 года через Telegram распространилось видео Артема Дзюбы весьма пикантного свойства. Хит сезона записан спортсменом, предп …

Общество, регионы 19:50, Ноябрь 9, 2020 | pravda.ru

Хватит любоваться, вы тоже так можете. Интерьерные куколки своими руками Интерьерные куклы сейчас очень популярны. Кто из нас, девочек, не любовался такими куколками, разглядывая их в интернете. Мне тоже казалось, что их могут делать какие-то волшебные мастерицы с невероятным талантом. И еще всегда считала, что шить таких кукол — дорогое занятие …

Сплетни и слухи 21:10, Апрель 11, 2020 | sm-news. ru

ru

Красота своими руками. Как сохранить молодость без инъекций и пластического хирурга Если вы думаете, что здоровое и гладкое лицо – это дорого, сложно и требует хирургического вмешательства, вы ошибаетесь. Самомассаж, тейпинг, фейсбилдинг – карантин сделал альтернативные виды омоложения значительно популярнее. И они действительно работают (укр.). …

Новости 03:30, Октябрь 5, 2020 | unian.ua

Проект видеонаблюдения своими руками – легко и быстро. С инструментами Axis Проектирование – самый ответственный шаг при создании системы безопасности. На этом этапе необходимо не только рассчитать точное количество совместимых друг с другом устройств с соответствующими характеристиками, места их установки и стоимость, но и, к примеру, определить емкость …

Технологии, Наука 02:20, Июнь 26, 2020 | ict-online.ru

Ноутбук своими руками. Выбираем комплектующие и собираем производительный лэптоп Для подписчиковТы решил приобрести производительный портативный компьютер, но смотришь на цены и печалишься? В этой статье я расскажу, как собрать портативный лэптоп из стандартных десктопных комплектующих своими руками, а также в чем плюсы такого подхода. …

…

Технологии, Наука 12:50, Июнь 9, 2020 | xakep.ru

Эксперты LG помогут починить технику своими руками, не выходя из дома В условиях пандемии многие пользователи столкнулись с проблемой ремонта техники — большинство сервисов закрылись, и починить сломанный пылесос или смартфон просто не было возможности. Однако компании нашли свои решения этой задачи: кто-то наладил логистику при доставке гаджетов н …

Технологии, Наука 11:50, Июнь 8, 2020 | ichip.ru

Как создавать красивые видеоролики своими руками: краткий гайд для начинающих Сегодня каждый, у кого имеется в руках смартфон, может снять видео, сохранив воспоминания о значимых днях своей жизни. Например, запечатлеть смешное поведение домашних животных или момент, когда ребёнок делает первые шаги. Кроме того с популяризацией YouTube создание видеороликов …

Технологии, Наука 16:00, Февраль 28, 2021 | astera. ru

ru

6 полезных новогодних подарков от Bosch для тех, кто любит всё делать своими руками Эти продукты из линейки Bosch Home & Garden точно пригодятся в каждом доме. Особенно обрадуются им те, кто занимается хендмейдом или делает ремонт своими руками. …

Это интересно, Курьезы 00:10, Декабрь 16, 2020 | lifehacker.ru

Омоновец своими руками потушил крупный пожар в Челябинской области Сельчане направили благодарственное письмо в адрес начальника регионального управления Росгвардии. Отметим, что герой пожелал остаться неназванным — известно только то, что его зовут Александром. Пожар в Аргаяшском районе произошел 26 апреля, но местные жители до сих пор ра …

Происшествия 13:50, Май 5, 2020 | sm-news.ru

Виртуальный тур своими руками: пользователь 4PDA тестирует Honor Magicbook 15 Осенью Honor обновила серию ультрабуков. Модель MagicBook 15 получила шустрый процессор AMD Ryzen 5 5500U, 16 ГБ ОЗУ и накопитель на 512 ГБ. Действительно ли гаджет, как заявляет производитель, хорошо […] …

Действительно ли гаджет, как заявляет производитель, хорошо […] …

Технологии, Наука 14:40, Ноябрь 15, 2021 | 4pda.to

Натуральный дезодорант своими руками: простой рецепт, эффективная защита Самодельные дезодоранты обладают рядом преимуществ: они не содержат потенциально вредных веществ и каждый человек может создать свой собственный рецепт, подходящий именно для его тела. Ингредиенты: 1. Какао масло дезодорированное — 50 грамм (3 столовые ложки растопленного м …

Здоровье, медицина 20:00, Апрель 16, 2020 | sm-news.ru

Не перевелись умельцы: Необычные теплицы, сделанные своими руками с хорошей фантазией Эта теплица всем соседям на зависть. Это даже не теплица, а самый настоящий летний домик. Такое строение простоит много лет. parnik-teplitsa.ru Несколько лет назад в моду начали входить купольные дома. Их особенность в том, что они круглые. По мнению разработчиков, благодаря тако …

Общество, регионы 15:50, Апрель 10, 2020 | sm-news. ru

ru

Антивирусные выходные: музыка протеста, культовые фильмы и анимация своими руками Также можно насладиться выступлением скандального комика и присоединиться к выпускникам из разных стран. …

Общество, Происшествия, ЖКХ 13:40, Июнь 6, 2020 | rosbalt.ru

Оппозиционер Владимир Рыжков и его помощники никак не научатся обращаться со своими руками Вызовом полиции закончилась 24 августа встреча с избирателями Владимира Рыжкова, которая проходила в одном из подъездов на юго-западе Москвы. Двое жителей столицы, решивших узнать побольше о его политической платформе, отправились в травмпункт снимать побои. Кровоподтёки, ссадины …

Новости 03:00, Август 28, 2021 | versia.ru

Антивирусные выходные: музыка протеста, культовые фильмы и анимация своими руками. Также можно насладиться выступлением скандального комика и присоединиться к выпускникам из разных стран. …

…

Общество, Происшествия, ЖКХ 09:40, Июнь 6, 2020 | rosbalt.ru

Модельная стрижка своими руками. Подборка причёсок на разную длину волос В самом начале необходимо срезать, буквально пару миллиметров. Тем самым вы поймёте, получится у вас или нет. Причёска «длинный боб» avatar.mds 1) Разделите влажные волосы на макушке головы посередине и соберите их в низкую косу сзади. 2) Добавьте вторую резинку к концу волос и о …

Общество, регионы 01:20, Апрель 17, 2020 | sm-news.ru

Осторожно, алюминий разрушается! Как можно разломать замок голыми руками: опыт с галлием Канал LockPickingLawyer показал интересный трюк, позволяющий крошить настоящий металлический замок голыми руками, как старые вафли. …

Семья 03:20, Октябрь 15, 2021 | popmech.ru

«Делать мебель своими руками — это не какая-то сверхспособность»: как живет женщина-столяр в Подмосковье Однажды архитектор по образованию взяла в руки инструменты и уже не смогла остановиться. Сегодня она делает мебель, изучает сварку и электронику, а еще зарабатывает на блоге, в котором рассказывает о своих проектах. Специально для Woman.ru Мария Беляева рассказала, как увлеклась …

Сегодня она делает мебель, изучает сварку и электронику, а еще зарабатывает на блоге, в котором рассказывает о своих проектах. Специально для Woman.ru Мария Беляева рассказала, как увлеклась …

Шоу-бизнес, Знаменитости 06:10, Сентябрь 13, 2020 | woman.ru

Защитные маски стали мэйнстримом: смешная фотоподборка защитных масок «своими руками» Не смотря на сложную эпидимиологическую ситуацию сложившуюся в мире, стилисты призывают людей не унывать и не терять чувство стиля, ведь можно быть одновременно стильным и защищенным! Народ взял инициативу в свои руки: люди по всему миру делают маски самостоятельно. Получается не …

Общество, регионы 22:30, Май 2, 2020 | sm-news.ru

Капризов, Сорокин, Барабанов, Зуб, Григоренко, Романов! Не убивайте своими руками год вашей карьеры Почти два десятка молодых и не очень россиян, в том числе пять олимпийских чемпионов, собрались в НХЛ. …

…

Спорт 02:40, Май 26, 2020 | sovsport.ru

Из-за карантина мужчина сделал стрижку своими руками. Эксперимент доказал — дома лучше, чем в салоне Журналист по имени Джейкоб Филлипс живет в Британии. Сейчас он, как и все, сидит дома из-за пандемии. У молодого человека нет возможности посетить салон. Для Джейкоба поход к парикмахеру всегда вызывал негативные эмоции и воспоминания. Поэтому сейчас он не сильно расстраивается. …

Новости 20:40, Май 20, 2020 | sm-news.ru

Дивный новый мир своими руками. Каким выглядит будущее в антиутопиях и в каких предсказаниях мы уже живём В некоторых романах 20-го века удивительным образом предсказан мир века 21-го, но далеко не все эти предсказания радужны. Тем не менее в мире продолжают процветать технологии и практики из антиутопий. Повсеместная слежка, манипуляции общественным сознанием, попытки присвоить людя …

Бизнес, Промышленность, Энергетика 23:20, Январь 20, 2022 | secretmag. ru

ru

Эконом-вариант: Гарри преподнес Меган на день рождения подарки, сделанные своими руками На днях Меган Маркл отмечала 39-летие. По словам инсайдеров, муж устроил герцогине трогательный сюрприз, подготовкой которого занимался самостоятельно.Смотрите также:Ко дню рождения Меган Маркл королевская семья убрала часть ее биографии, которой она особенно гордилась, со своего …

Шоу-бизнес, Знаменитости 03:10, Август 8, 2020 | woman.ru

Елизавета Боярская показала, какой подарок Максим Матвеев сделал своими руками для их младшего сына Елизавета Боярская показала, какой подарок Максим Матвеев сделал своими руками для их младшего сына Сегодня у 37-летнего Максима Матвеева и 34-летней Елизаветы Боярской праздник — актерская семья отмечает 1,5 года своему младшему сыну Григорию. Отец мальчика приготовил ему …

Шоу-бизнес, Знаменитости 20:10, Июнь 5, 2020 | spletnik. ru

ru

Генри Кавилл все же собрал игровой ПК своими руками — на базе AMD Ryzen 9 3900X и NVIDIA GeForce RTX 2080 Ti Если помните, в конце декабря в одном из интервью британский актер Генри Кавилл, больше всего известный по главной роли в сериале «Ведьмак» и роли Супермена в киновселенной DC, рассказал, что предпочитает ПК консолям. Тогда же Кавилл признался, что сам он никогда не собирал ПК (в …

Интернет, Игры 00:40, Июль 17, 2020 | itc.ua

«Когда вижу Анджелину Джоли, мне хочется плакать»: Екатерина Климова о том, как строит счастье семьи своими руками Екатерина Климова отметила этой осенью важный юбилей — 10 лет сотрудничества с брендом Garnier. Несмотря на то, что многое в жизни актрисы за это время поменялось, в главных убеждениях, пристрастиях и привычках она остается верна себе.Смотрите также:Утренняя звезда: Климова смело …

Шоу-бизнес, Знаменитости 09:00, Декабрь 2, 2020 | woman. ru

ru

Девушке хватило денег лишь на аренду старой разбитой хрущёвки, но она не растерялась: сделала в ней чудесный ремонт своими руками и теперь счастлива Унылая съемная хрущёвка — квартира, в которой не было ремонта много лет, но в ней предстояло жить молодой девушке Наталье. Всё казалось печальным, атмосфера — гнетущей, душа требовала перемен. Так и случилось. Наталья решила самостоятельно, своими руками, сделать ремо …

Сплетни и слухи 14:20, Апрель 30, 2020 | sm-news.ru

Русские кокошники, петушков на палочке, чучел Масленицы научили делать своими руками гостей Масленицы в Кисловодске Народные гулянья, посвященные проводам зимы, в Кисловодске проходили семь дней и объединяли в себе традиционные и современные атрибуты. Масленица – один из самых продолжительных и веселых праздников, отмечаемых на территории нашей большой страны. Неизменный элемент масленич …

Новости 02:50, Март 15, 2021 | news-kmv. ru

ru

Апгрейд ноутбука своими силами: что можно сделать? Требования софта растут с каждым годом, и может так случиться, что возможностей купленного всего пару лет назад ноутбука перестанет хватать для ваших нужд. Что делать? Готовить бюджет на покупку нового? Давайте разберемся, что можно улучшить в старом. Добавляем интерфейсыПроблема …

Технологии, Наука 23:00, Июнь 19, 2020 | ichip.ru

Под дверь Шараповой положили любопытный предмет Оказалось, что это изысканный японский десерт, которым старый друг решил порадовать Шарапову перед праздником. Как пояснила спортсменка на своей страничке в Инстаграм, изначально десерт был известен как немецкий торт с деревом, но позже японцы усовершенствовали рецепт и создали с …

Новости 05:50, Апрель 19, 2020 | dni.ru

Парень узнал, что станет отцом во второй раз, и виновником этой неожиданности оказался любопытный кот Недавно пользователь Reddit Playtonic1 рассказал историю, которая заставит с подозрением относиться к домашним животным. Питомец парня решил заняться демографической обстановкой в семье, и теперь в квартире живёт на одного человека больше.Читать далее… …

Питомец парня решил заняться демографической обстановкой в семье, и теперь в квартире живёт на одного человека больше.Читать далее… …

Новости 16:20, Июль 21, 2020 | life.ru

Излишне любопытный банк выплатил мужчине компенсацию за повышенный интерес к его кредитной истории Россиянину удалось получить компенсацию от банка, который слишком активно интересовался кредитной историей своего клиента, тем самым нарушив закон. В банке сослались на технический сбой. …

Общество, регионы 11:00, Февраль 24, 2021 | versia.ru

«Внутри нас всегда живет маленький любопытный волк». Новый клип группы «Дайте танк (!)» — премьера на «Медузе» В эти дни у группы «Дайте танк (!)» должен был выйти новый и очень перспективный альбом «Человеко-часы», но реальность, по известным причинам, внесла свои коррективы: работа над пластинкой продолжается, и ее концертные презентации пока отложены на конец мая — начало июня. В ожида …

В ожида …

Новости 12:20, Апрель 24, 2020 | meduza.io

«Реактивный сыр» дешевеет! Каких только машин нет на свете! Если посмотреть на все многообразие современного автопрома и на отдельные образцы, существующие только в единичных экземплярах, то можно увидеть огромную пропасть… …

Технологии, Наука 06:00, Октябрь 28, 2020 | feedproxy.google.com

Турецкий реактивный беспилотник разместят на УДК «Анадолу» Турецкая компания Baykar Defense представила проект перспективного ударного реактивного беспилотника MIUS, который сможет базироваться на универсальном десантном корабле «Анадолу». Об этом в четверг, 22 июля, сообщает Naval News со ссылкой на пресс-службу разработчика БПЛА. …

Военное дело 22:30, Июль 22, 2021 | военное.рф

Air&Space (США): реактивный самолет, шокировавший Запад Первая новость об этом советском истребителе вызвала организованную панику у американского командования. Этот МиГ был мрачным предзнаменованием: вовлеченность Китая в Корее возрастала, а советские технологии получали распространение. В итоге этот истребитель использовался ВВС 35 …

Этот МиГ был мрачным предзнаменованием: вовлеченность Китая в Корее возрастала, а советские технологии получали распространение. В итоге этот истребитель использовался ВВС 35 …

Общество, Происшествия, ЖКХ 03:20, Апрель 26, 2020 | inosmi.ru

Реактивный поезд СССР: технический шедевр будущего В СССР любили эксперименты и старались воплотить необычные, нестандартные решения в жизнь, если не полностью, то хотя бы частично. Инженеры не переставали удивлять народ. Конечно, всегда были штатные специалисты-конструкторы и люди с нестандартным мышлением. Первые работали над с …

Это интересно, Курьезы 22:40, Май 15, 2020 | kramola.info

Реактивный огнемёт: тест-драйв РПО-А от «Популярной механики» «Самое большое впечатление производит реактивный пехотный огнемет “Шмель“, – наш консультант по спецоперациям Дима, стрелявший, по-моему, из всего на свете, мечтательно замолк на минуту. – Представится возможность – не упусти». Возможность представилась быстро – Министерство Обор …

– Представится возможность – не упусти». Возможность представилась быстро – Министерство Обор …

Военное дело 23:20, Март 15, 2021 | popmech.ru

Китайский реактивный ударный беспилотник впервые поднялся в небо Реактивный дрон WJ-700 совершил первый полет. Уточняется, что БПЛА оснащен турбореактивным двигателем, имеет две точки подвески вооружения и может нести противорадиолокационные, противокорабельные и многоцелевые ракеты «воздух-земля». …

Новости 17:00, Январь 12, 2021 | vesti.ru

Разработан первый реактивный боевой беспилотник с искусственным интеллектом Стало известно, что специалистами корпорации Boeing в Австралии был разработан первый реактивный боевой беспилотник с искусственным интеллектом. Сообщается, что произведена данная модель была специально для эксплуатации ВВС страны. Известно, что эксплуатировать новую разработку б …

Технологии, Наука 13:10, Май 5, 2020 | ferra. ru

ru

Создан необычный реактивный ранец-костюм для медиком JetSuit Не секрет, что добраться до некоторых мест может быть довольно сложно, не говоря уже о том, чтобы как следует оказать необходимую медицинскую помощь пострадавшим – вот и красивейший национальный парк Lake District в Великобритании является одним из таких примеров, который т …

Технологии, Наука 22:20, Октябрь 1, 2020 | feedproxy.google.com

Реактивный огнемёт: огненный тест-драйв РПО-А от «Популярной механики» «Самое большое впечатление производит реактивный пехотный огнемет “Шмель“, – наш консультант по спецоперациям Дима, стрелявший, по-моему, из всего на свете, мечтательно замолк на минуту. – Представится возможность – не упусти». Возможность представилась быстро – в 2018 году Минис …

Военное дело 23:20, Март 6, 2022 | popmech.ru

Спасатели испытывают реактивный ранец, который поможет спасать жизни пострадавших в горах Зарегистрированная в Великобритании благотворительная организация Great North Air Ambulance Service (GNAAS), занимающаяся предоставлением услуг по оказанию экстренной помощи населению с использованием вертолетов, приступила к испытаниям реактивного ранца, изготовленного компанией …

Технологии, Наука 08:10, Октябрь 2, 2020 | gearmix. ru

ru

Мы можем сделать нашу Родину лучше, сделать наш дом добрее, людей счастливее! А вы знали, что нашу страну можно сделать сильнее не только внешне, но и внутренне?! Сделать ее доброй, нравственной, заботящейся о всех и каждом, а не только о приближенных к власти? Стать страной, где ограничены сверхдоходы банков и паразитическая рента, где полезные ископаемые …

Общество, регионы 22:00, Август 11, 2020 | narzur.ru

Как реактивный истребитель разрушил полосу при взлете: инцидент, который чуть не обернулся катастрофой, попал на видео Несколько лет назад старый реактивный истребитель случайно серьезно повредил при взлете полосу местного аэропорта в Великобритании. Струя от реактивного двигателя на куски разбила покрытие взлетной полосы, отчего те эффектным шлейфом разлетелись от разгоняющегося самолета. …

Это интересно, Курьезы 09:20, Июль 9, 2022 | techinsider. ru

ru

Первый в мире лёгкий реактивный самолёт, способный совершать беспосадочные трансконтинентальные перелеты через США. Представлен HondaJet 2600 Компания Honda Aircraft представила концептуальный самолёт HondaJet 2600, позиционирующийся, как бизнес-джет следующего поколения. По заявлению компании, это первый в мире лёгкий реактивный самолёт, способный совершать беспосадочные трансконтинентальные перелеты через США. Дально …

Технологии, Наука 13:50, Октябрь 15, 2021 | ixbt.com

Двигатель суверенитета «Повышение импортонезависимости даже в сугубо гражданской сфере, тем более такой важной, как строительство самолётов, сокращает возможности тащить и не пущать. Возможности, которые в администрации США так ценят. Но если в каждом пропеллере дышит спокойствие наших границ, то естес …

Новости 18:50, Декабрь 23, 2020 | russian.rt.com

Как работает двигатель без ГРМ? В 2018 году именитый изобретатель Кристиан фон Кёнигсегг сумел доказать всему автомобильному миру, что газораспределительный механизм, основа основ двигателя внутреннего сгорания, – не более чем лишняя дорогая деталь. …

…

Авто 21:10, Июнь 24, 2021 | popmech.ru

Кто придумал дизельный двигатель Мальчик, родившийся в 1858 году в Париже в семье эмигрантов из Баварии, уже в 14 лет твердо знал, что хочет стать инженером. Ему суждено было изобрести один из основных двигателей технического прогресса — в самом прямом смысле этого слова. Мальчика звали Рудольф Дизель. …

Семья 01:10, Октябрь 16, 2020 | popmech.ru

В России создают универсальный двигатель для Су-27, Су-30 и Су-35 ОКБ имени А. Люльки Уфимского моторостроительного производственного объединения (входит в ОДК Ростеха) разрабатывает универсальный двигатель, который можно установить на истребители без доработки планера, сообщил журналистам… …

Военное дело 06:30, Июль 21, 2020 | news.rambler.ru

Лед и пламя: кто придумал дизельный двигатель Нам кажется, что они были всегда. Торговые марки, связанные с этими предметами, во многих случаях стали настолько привычными, что превратились в нарицательные имена. Эти вещи столь прочно и естественно вписались в окружающий нас мир, что мы склонны забывать об истории их возникно …

Торговые марки, связанные с этими предметами, во многих случаях стали настолько привычными, что превратились в нарицательные имена. Эти вещи столь прочно и естественно вписались в окружающий нас мир, что мы склонны забывать об истории их возникно …

Семья 14:40, Май 7, 2020 | popmech.ru

Минобороны заказало универсальный двигатель для Су-27, Су-30 и Су-35 Ведется работа над универсальным двигателем для российских истребителей, сообщил управляющий директор ОКБ имени Люльки Уфимского моторостроительного производственного объединения (входит в Ростех) Евгений Семивеличенко. Семивеличенко рассказал, что рассматривается «возможно …

Новости 05:20, Июль 21, 2020 | vz.ru

Как работает «невозможный» детонационный двигатель Ракетный двигатель, который когда-то считался невозможным, уже испытан в лабораторных условиях. Инженеры создали и успешно протестировали прототип так называемого вращающегося детонационного двигателя, который генерирует тягу посредством взрывной волны, удерживающейся в бесконечн …

Технологии 20:40, Январь 17, 2021 | popmech. ru

ru

Как работает ионный двигатель и где он применяется Такой двигатель может разгоняться до очень больших скоростей. Ученые уже придумали или готовятся придумать много новых типов двигателей для космических кораблей. Самые смелые предположения даже говорят про варп-двигатель, который должен разгонять корабль до скоростей, в несколько …

Технологии, Наука 21:30, Июнь 13, 2020 | hi-news.ru

Subaru XV получил двигатель от Forester Американский Subaru Crosstrek, известный на российском рынке под именем XV, обновился и получил новый двигатель. В моторную гамму модели добавили 2,5-литровый «атмосферник» от Forester, выдающий 185 лошадиных сил и 239 Нм крутящего момента, но сделали его доступным только для топ …

Авто 18:40, Июнь 9, 2020 | motor.ru

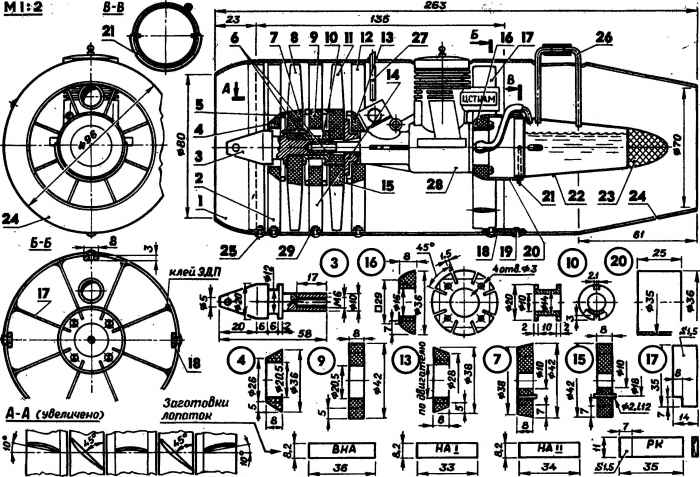

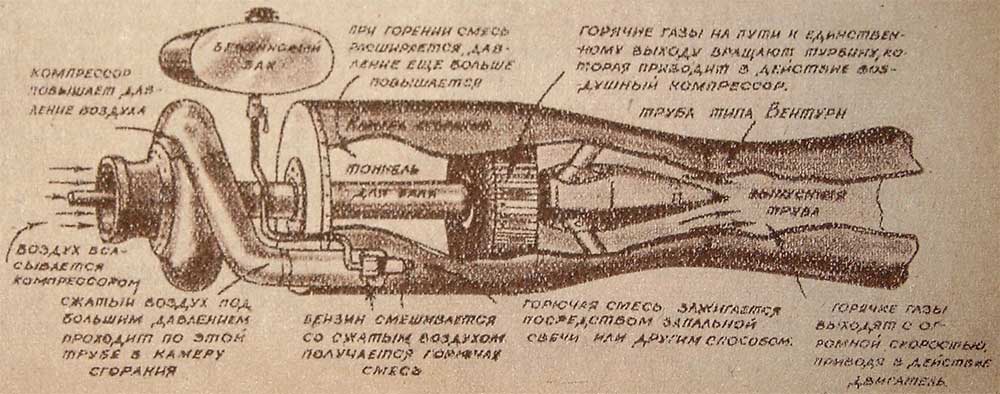

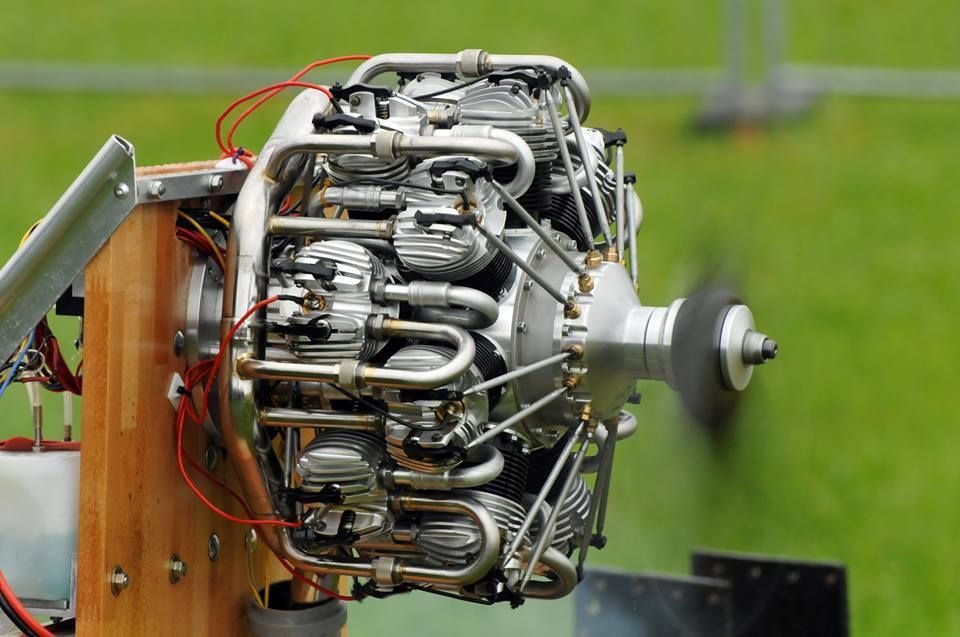

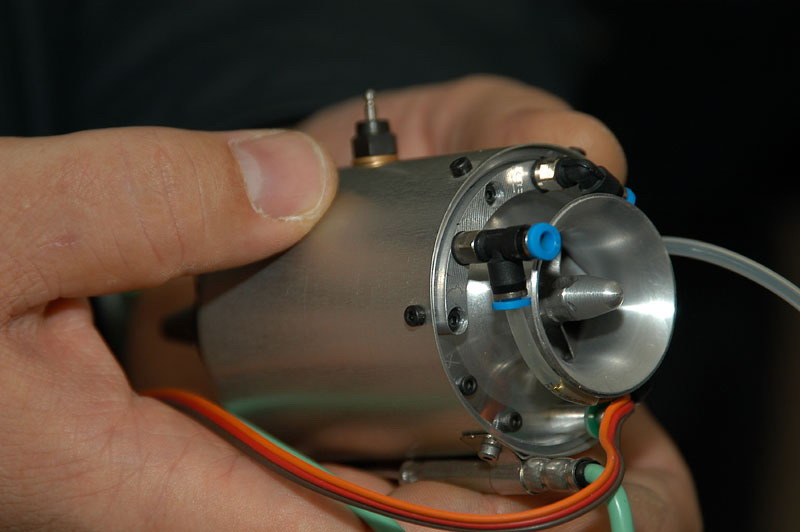

Реактивный двигатель своими руками. Очень простой двигатель внутреннего сгорания Как собрать двигатель внутреннего сгорания

Поскольку нефтепродукты постоянно растут в цене (ведь нефти свойственно заканчиваться), стремление к экономии на горючем вполне понятно, и мини-двигатель

мог бы стать неплохим решением.

Насколько экономичен мини-двигатель внутреннего сгорания?

Как известно, ДВС делятся на бензиновые и дизельные, причем как первые, так и вторые сегодня претерпевают значительные изменения. Причиной модернизации, как самих механизмов, так и топлива, является значительно ухудшившаяся экология, на состояние которой влияют и выхлопы техники, работающей на жидком горючем. Так, к примеру, появился эко-бензин, разведенный спиртом в пропорции от 8:2 до 2:8, то есть спирта в таком топливе может содержаться от 20 до 80 процентов. Но на этом модернизация и закончилась. Тенденция уменьшения бензиновых двигателей в объеме практически не наблюдается. Самые маленькие образцы устанавливаются в авиамодели, более крупные используются на газонокосилках, лодочных моторах, снегоходах, скутерах и другой подобного рода технике

.

Что же касается , сегодня действительно сделано немало для того, чтобы этот двигатель стал по-настоящему микроскопическим. В настоящее время концерном Toyota

созданы самые маленькие микролитражки Corolla II, Corsa и Tercel

, в них установлены дизельные двигатели 1N

и 1NT

объемом всего 1. 5 литра. Одна беда – срок службы таких механизмов чрезвычайно низкий, и причина тому – очень быстрая выработка ресурса цилиндро-поршневой группы. Существуют и совсем крошечные дизельные ДВС, объемом всего 0.21 литра. Их устанавливают на компактную мототехнику и строительные механизмы, но мощности большой ожидать не приходится, максимум, что они выдают – 3.25 л.с. Впрочем, и расход топлива у таких моделей небольшой, о чем говорит объем топливного бака – 2.5 литра.

5 литра. Одна беда – срок службы таких механизмов чрезвычайно низкий, и причина тому – очень быстрая выработка ресурса цилиндро-поршневой группы. Существуют и совсем крошечные дизельные ДВС, объемом всего 0.21 литра. Их устанавливают на компактную мототехнику и строительные механизмы, но мощности большой ожидать не приходится, максимум, что они выдают – 3.25 л.с. Впрочем, и расход топлива у таких моделей небольшой, о чем говорит объем топливного бака – 2.5 литра.

Насколько эффективен самый маленький двигатель внутреннего сгорания?

Обычный ДВС, действие которого основано на возвратно-поступательном движении поршня, теряет производительность по мере уменьшения рабочего объема. Все дело в значительной потере КПД при преобразовании этого самого движения ЦПГ во вращательное, столь необходимое для колес. Однако еще до Второй Мировой Войны механик-самоучка Феликс Генрих Ванкель создал первый действующий образец роторно-поршневого ДВС, в котором все узлы только вращаются. Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Несмотря на то, что до сегодняшнего дня не решены все проблемы данного механизма, срок службы, экономичность и экологичность соответствуют установленным мировым стандартам. Производительность же превосходит все мыслимые пределы. Роторно-поршневой ДВС с рабочим объемом 1.3 литра позволяет развить мощность в 220 лошадиных сил

. Установка же турбокомпрессора увеличивает этот показатель до 350 л.с., что очень даже существенно. Ну, а самый маленький двигатель внутреннего сгорания из серии «ванкелей», известный под маркой OSMG 1400

, имеет объем всего 0.005 литра, однако при этом выдает мощность в 1.27 л.с. при собственном весе 335 граммов.

Основное преимущество роторно-поршневых двигателей – отсутствие шумов, сопровождающих работу механизмов, благодаря низкой массе работающих узлов и точному балансу вала.

Самый маленький дизельный двигатель как источник энергии

Если говорить о полноценном , то на сегодняшний день самые небольшие размеры имеет детище инженера Йесуса Уайлдера. Это 12-цилиндровый двигатель V-образного типа, полностью соответствующий ДВС Ferrar

i и Lamborghini

. Однако на деле механизм является бесполезной безделушкой, поскольку работает не на жидком топливе, а на сжатом воздухе, и при рабочем объеме в 12 кубических сантиметров имеет очень низкий КПД.

Другое дело – самый маленький дизельный двигатель, разработанный учеными Великобритании. Правда, в качестве горючего для него требуется не солярка, а особая самовозгорающаяся при увеличении давления смесь метанола с водородом. При тактовом движении поршня в камере сгорания, объем которой не превышает одного кубического миллиметра, возникает вспышка, приводящая механизм в действие. Что любопытно, микроскопических размеров удалось добиться путем установки плоских деталей, в частности, те же поршни являются ультратонкими пластинами. Уже сегодня в ДВС с габаритами 5х15х3 миллиметра крошечный вал вращается со скоростью 50.000 об/мин, вследствие чего производит мощность порядка 11,2 Ватта.

Уже сегодня в ДВС с габаритами 5х15х3 миллиметра крошечный вал вращается со скоростью 50.000 об/мин, вследствие чего производит мощность порядка 11,2 Ватта.

Пока перед учеными стоит ряд проблем, которые необходимо решить перед тем, как выпускать дизельные мини-двигатели на поточное производство. В частности, это колоссальные теплопотери из-за чрезвычайно тонких стенок камеры сгорания и недолговечность материалов при воздействии высоких температур. Однако, когда все-таки крошечные ДВС сойдут с конвейера, всего нескольких граммов топлива хватит, чтобы заставить механизм при КПД в 10 % работать в 20 раз дольше и эффективнее аккумуляторов таких же размеров.

Двигатель Стирлинга, некогда известный, был надолго забыт из-за широкого распространения другого мотора (внутреннего сгорания). Но сегодня о нем слышно все больше. Может быть, у него есть шансы стать более популярным и найти свое место в новой модификации в современном мире?

История

Двигатель Стирлинга — это тепловая машина, которая была изобретена в начале девятнадцатого века. Автором, как понятно, был некий Стирлинг по имени Роберт, священник из Шотландии. Устройство представляет собой двигатель внешнего сгорания, где тело движется в замкнутой емкости, постоянно меняя свою температуру.

Автором, как понятно, был некий Стирлинг по имени Роберт, священник из Шотландии. Устройство представляет собой двигатель внешнего сгорания, где тело движется в замкнутой емкости, постоянно меняя свою температуру.

Из-за распространения другого вида мотора о нем почти забыли. Тем не менее, благодаря своим преимуществам, сегодня двигатель Стирлинга (своими руками многие любители сооружают его дома) снова возвращается.

Основное отличие от двигателя внутреннего сгорания заключается в том, что энергия тепла приходит извне, а не вырабатывается в самом двигателе, как в ДВС.

Принцип работы

Можно представить замкнутый воздушный объем, заключенный в корпусе, имеющем мембрану, то есть поршень. При нагревании корпуса воздух расширяется и совершает работу, выгибая таким образом поршень. Затем происходит охлаждение, и он вгибается снова. В этом состоит цикл работы механизма.

Немудрено, что термоакустический двигатель Стирлинга своими руками многие изготавливают в домашних условиях. Инструментов и материалов для этого требуется самый минимум, который найдется в доме у каждого. Рассмотрим два разных способа, как легко его создать.

Инструментов и материалов для этого требуется самый минимум, который найдется в доме у каждого. Рассмотрим два разных способа, как легко его создать.

Материалы для работы

Чтобы сделать двигатель Стирлинга своими руками, понадобятся следующие материалы:

- жесть;

- спица из стали;

- трубка из латуни;

- ножовка;

- напильник;

- подставка из дерева;

- ножницы по металлу;

- детали крепежа;

- паяльник;

- пайка;

- припой;

- станок.

Это все. Остальное — дело нехитрой техники.

Как сделать

Из жести готовят топку и два цилиндра для базы, из которых будет состоять двигатель Стирлинга, своими руками изготовленный. Размеры подбирают самостоятельно, учитывая цели, для которых предназначено это устройство. Предположим, что мотор делается для демонстрации. Тогда развертка главного цилиндра составит от двадцати до двадцати пяти сантиметров, не более. Остальные части должны подстраиваться под него.

На верху цилиндра для передвижения поршня делают два выступа и отверстия диаметром от четырех до пяти миллиметров. Элементы выступят в роли подшипников для расположения кривошипного устройства.

Далее делают рабочее тело мотора (им станет обычная вода). К цилиндру, который сворачивают в трубу, припаивают кружочки из жести. В них проделывают отверстия и вставляют трубки из латуни от двадцати пяти до тридцати пяти сантиметров в длину и диаметром от четырех до пяти миллиметров. В конце проверяют, насколько герметичной стала камера, залив ее водой.

Далее приходит черед вытеснителя. Для изготовления берут заготовку из дерева. На станке добиваются, чтобы она обрела форму правильного цилиндра. Вытеснитель должен быть немногим меньше диаметра цилиндра. Оптимальную высоту подбирают уже после того, как двигатель Стирлинга своими руками будет сделан. Потому на данном этапе длина должна предполагать некоторый запас.

Спицу превращают в шток цилиндра. По центру деревянной емкости делают отверстие, подходящее под шток, вставляют его. В верхней части штока необходимо предусмотреть место для шатунного устройства.

В верхней части штока необходимо предусмотреть место для шатунного устройства.

Затем берут трубки из меди длиной четыре с половиной сантиметра и диаметром два с половиной сантиметра. Кружок из жести припаивают к цилиндру. По бокам на стенках делают отверстие для сообщения емкости с цилиндром.

Поршень также подгоняют на токарном станке под диаметр большого цилиндра изнутри. Наверху подсоединяют шток шарнирным способом.

Сборку заканчивают и настраивают механизм. Для этого поршень вставляют в цилиндр большего размера и соединяют последний с другим цилиндром меньшего размера.

На большом цилиндре сооружают кривошипно-шатунный механизм. Фиксируют часть двигателя при помощи паяльника. Основные части закрепляют на деревянном основании.

Цилиндр наполняют водой и под низ подставляют свечку. Двигатель Стирлинга, своими руками сделанный от начала и до конца, проверяют на работоспособность.

Второй способ: материалы

Двигатель можно сделать и другим способом. Для этого понадобятся следующие материалы:

Для этого понадобятся следующие материалы:

- консервная банка;

- поролон;

- скрепки;

- диски;

- два болта.

Как сделать

Поролон очень часто используют, чтобы сделать дома простой не мощный двигатель Стирлинга своими руками. Из него готовят вытеснитель для мотора. Вырезают поролоновый круг. Диаметр должен быть немного меньше, чем у консервной банки, а высота — чуть более половины.

По центру крышки проделывают отверстие для будущего шатуна. Чтобы он ходил ровно, скрепку сворачивают в спиральку и паяют к крышке.

Поролоновый круг посередине пронизывают тонкой проволокой с винтом и фиксируют его сверху шайбой. Затем соединяют кусок скрепки пайкой.

Вытеснитель вталкивают в отверстие на крышке и соединяют банку с крышкой путем пайки для герметизации. На скрепке делают маленькую петлю, а в крышке — еще одно, более крупное отверстие.

Жестяной лист сворачивают в цилиндр и спаивают, а потом прикрепляют к банке настолько, чтобы щелей не осталось совсем.

Скрепку превращают в коленчатый вал. Разнос при этом должен быть ровно девяносто градусов. Колено над цилиндром делают слегка больше другого.

Остальные скрепки превращаются в стойки для вала. Делается мембрана следующим образом: цилиндр оборачивают в пленку из полиэтилена, продавливают и крепят ниткой.

Шатун изготавливается из скрепки, которую вставляют в кусок резины, и готовую деталь прикрепляют к мембране. Длина шатуна делается такой, чтобы в нижней валовой точке мембрана была втянутой в цилиндр, а в высшей — вытянута. Таким же образом делается и вторая деталь шатуна.

Затем один приклеивают к мембране, а другой — к вытеснителю.

Ножки для банки можно также сделать из скрепок и припаять. Для кривошипа используют CD-диск.

Вот и готов весь механизм. Осталось лишь под него подставить и зажечь свечку, а затем дать толчок через маховик.

Заключение

Таков низкотемпературный двигатель Стирлинга (своими руками сооруженный). Конечно, в промышленных масштабах такие приборы изготавливаются совсем другим способом. Однако принцип остается неизменным: происходит нагрев, а затем охлаждение воздушного объема. И это постоянно повторяется.

Однако принцип остается неизменным: происходит нагрев, а затем охлаждение воздушного объема. И это постоянно повторяется.

Напоследок посмотрите эти чертежи двигателя Стирлинга (своими руками его можно сделать без особых навыков). Может быть, вы уже загорелись идеей, и вам захочется сделать что-либо подобное?

Можно, конечно купить красивые заводские модели двигателей Стирлинга, как например, в этом китайском интернет-магазине. Однако, иногда хочется творить самому и сделать вещь, пусть даже из подручных средств. На нашем сайте уже есть несколько вариантов изготовления данных моторов, а в этой публикации ознакомьтесь с совсем простым вариантом изготовления в домашних условиях.

Для его изготовления вам понадобятся подручные материалы: банка из под консервов, небольшой кусок поролона, CD-диск, два болтика и скрепки.

Поролон – одни из самых распространенных материалов, которые используются при изготовлении моторов Стирлинга. Из него делается вытеснитель двигателя. Из куска нашего поролона вырезаем круг, диаметр его делаем на два миллиметров меньше внутреннего диаметра банки, а высоту немного больше ее половины.

Из куска нашего поролона вырезаем круг, диаметр его делаем на два миллиметров меньше внутреннего диаметра банки, а высоту немного больше ее половины.

В центре крышки просверливаем отверстие, в которое вставим потом шатун. Для ровного хода шатуна делаем из скрепки спиральку и припаиваем ее к крышке.

Поролоновый круг из поролона пронизываем посередине винтиком и застопориваем его шайбой сверху и снизу шайбой и гайкой. После этого присоединяем путем пайки отрезок скрепки, предварительно распрямив ее.

Теперь втыкаем вытеснитель в сделанное заранее отверстие в крышке и герметично пайкой соединяем крышку и банку. На конце скрепки делаем небольшую петельку, а в крышке просверливаем еще одно отверстие, но чуть-чуть больше, чем первое.

Из жести делаем цилиндр, используя пайку.

Присоединяем с помощью паяльника готовый цилиндр к банке, так, чтобы не осталось щелей в месте пайки.

Из скрепки изготавливаем коленвал. Разнос колен нужно сделать в 90 градусов. Колено, которое будет над цилиндром по высоте на 1-2 мм больше другого.

Колено, которое будет над цилиндром по высоте на 1-2 мм больше другого.

Из скрепок изготавливаем стойки под вал. Делаем мембрану. Для этого на цилиндр надеваем полиэтиленовую пленку, немного продавливаем ее внутрь и закрепляем на цилиндре ниткой.

Шатун который нужно будет приделать к мембране, изготавливаем из скрепки и вставляем его в обрезок резины. По длине шатун нужно сделать таким, чтобы в нижней мертвой точке вала мембрана была втянута внутрь цилиндра, а в высшей – напротив – вытянута. Второй шатун настраиваем так же.

Шатун с резиной приклеиваем к мембране, а другой присоединяем к вытеснителю.

Присоединяем паяльником ножки из скрепок к банке и на кривошип пристраиваем маховик. Например, можно использовать СД-диск.

Двигатель Стирлинга в домашних условиях сделан. Теперь осталось под банку подвести тепло – зажечь свечку. А через несколько секунд дать толчок маховику.

Как сделать простой двигатель Стирлинга (с фотографиями и видео)

www. newphysicist.com

newphysicist.com

Давайте сделаем двигатель Стирлинга.

Мотор Стирлинга – это тепловой двигатель, который работает за счет циклического сжатия и расширения воздуха или другого газа (рабочего тела) при различных температурах, так что происходит чистое преобразование тепловой энергии в механическую работу. Более конкретно, двигатель Стирлинга представляет собой двигатель с рекуперативным тепловым двигателем с замкнутым циклом с постоянно газообразным рабочим телом.

Двигатели Стирлинга имеют более высокий КПД по сравнению с паровыми двигателями и могут достигать 50% эффективности. Они также способны бесшумно работать и могут использовать практически любой источник тепла. Источник тепловой энергии генерируется вне двигателя Стирлинга, а не путем внутреннего сгорания, как в случае двигателей с циклом Отто или дизельным циклом.

Двигатели Стирлинга совместимы с альтернативными и возобновляемыми источниками энергии, поскольку

они могут становиться все более значительными по мере роста цен на традиционные виды топлива, а также в свете таких проблем, как истощение запасов нефти и изменение климата.

В этом проекте мы дадим вам простые инструкции по созданию очень простого двигателя

DIY Стирлинга с использованием пробирки и шприца

.

Как сделать простой движок Стирлинга – Видео

Компоненты и шаги, чтобы сделать моторчик Стирлинга

1. Кусок лиственных пород или фанеры

Это основа для вашего двигателя. Таким образом, он должен быть достаточно жестким, чтобы справляться с движениями двигателя. Затем сделайте три маленьких отверстия, как показано на рисунке. Вы также можете использовать фанеру, дерево и т.д.

2. Мраморные или стеклянные шарики

В двигателе Стирлинга эти шарики выполняют важную функцию. В этом проекте мрамор действует как вытеснитель горячего воздуха от теплой стороны пробирки к холодной стороне. Когда мрамор вытесняет горячий воздух, он остывает.

3. Палки и винты

Шпильки и винты используются для удержания пробирки в удобном положении для свободного перемещения в любом направлении без каких-либо перерывов.

4. Резиновые кусочки

Купите ластик и нарежьте его на следующие формы. Он используется для того, чтобы надежно удерживать пробирку и поддерживать ее герметичность. Не должно быть утечек в ротовой части пробирки. Если это так, проект не будет успешным.

5. Шприц

Шприц является одной из самых важных и движущихся частей в простом двигателе Стирлинга. Добавьте немного смазки внутрь шприца, чтобы поршень мог свободно перемещаться внутри цилиндра. Когда воздух расширяется внутри пробирки, он толкает поршень вниз. В результате цилиндр шприца перемещается вверх. В то же время мрамор катится к горячей стороне пробирки и вытесняет горячий воздух и заставляет его остывать (уменьшать объем).

6.

Пробирка Пробирка является наиболее важным и рабочим компонентом простого двигателя Стирлинга. Пробирка изготовлена из стекла определенного типа (например, из боросиликатного стекла), обладающего высокой термостойкостью. Так что его можно нагревать до высоких температур.

Так что его можно нагревать до высоких температур.

Как работает двигатель Стирлинга?

Некоторые люди говорят, что двигатели Стирлинга просты. Если это правда, то так же, как и великие уравнения физики (например, E = mc2), они просты: на поверхности они просты, но богаче, сложнее и потенциально очень запутаны, пока вы их не осознаете. Я думаю, что безопаснее думать о двигателях Стирлинга как о сложных: многие очень плохие видео на YouTube показывают, как легко «объяснить» их очень неполным и неудовлетворительным образом.

На мой взгляд, вы не можете понять двигатель Стирлинга, просто создав его или наблюдая за тем, как он работает извне: вам нужно серьезно подумать о цикле шагов, через которые он проходит, что происходит с газом внутри, и как это отличается из того, что происходит в обычном паровом двигателе.

Все, что требуется для работы двигателя, – это наличие разницы температур между горячей и холодной частями газовой камеры. Были построены модели, которые могут работать только с разницей температуры 4 ° C, хотя заводские двигатели, вероятно, будут работать с разницей в несколько сотен градусов. Эти двигатели могут стать наиболее эффективной формой двигателя внутреннего сгорания.

Эти двигатели могут стать наиболее эффективной формой двигателя внутреннего сгорания.

Двигатели Стирлинга и концентрированная солнечная энергия

Двигатели Стирлинга обеспечивают аккуратный метод преобразования тепловой энергии в движение, которое может привести в движение генератор. Наиболее распространенная схема состоит в том, чтобы двигатель был в центре параболического зеркала. Зеркало будет установлено на устройство слежения, чтобы солнечные лучи фокусировались на двигателе.

* Двигатель Стирлинга как приемник

Возможно, вы играли с выпуклыми линзами в школьные годы. Сосредоточение солнечной энергии для сжигания листа бумаги или спички, я прав? Новые технологии развиваются день ото дня. Концентрированная солнечная тепловая энергия приобретает все большее внимание в эти дни.

Выше приведен короткий видеофильм о простом двигателе с пробиркой, использующим стеклянные шарики в качестве вытеснителя и стеклянный шприц в качестве силового поршня.

Этот простой двигатель Стирлинга был построен из материалов, которые доступны в большинстве школьных научных лабораторий и может быть использован для демонстрации простого теплового двигателя.

Диаграмма давление-объем за цикл

Процесс 1 → 2 Расширение рабочего газа на горячем конце пробирки, тепло передается газу, и газ расширяется, увеличивая объем и толкая поршень шприца вверх.

Процесс 2 → 3 По мере движения мрамора к горячему концу пробирки газ вытесняется из горячего конца пробирки на холодный конец, а по мере движения газа он отдает тепло стенке пробирки.

Процесс 3 → 4 Из рабочего газа отводится тепло, и объем уменьшается, поршень шприца движется вниз.

Процесс 4 → 1 Завершает цикл. Рабочий газ движется от холодного конца пробирки к горячему концу, поскольку мраморные шары вытесняют ее, получая тепло от стенки пробирки, когда она движется, тем самым увеличивая давление газа.

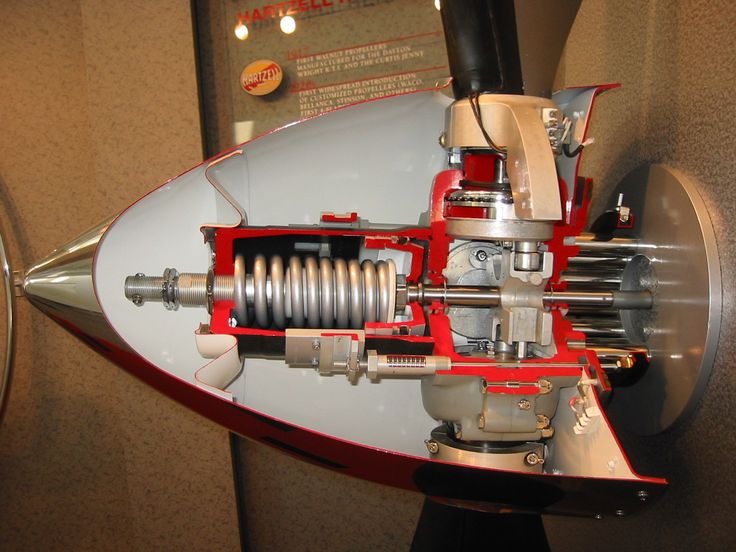

Паровой двигатель

Сложность изготовления: ★★★★☆

Время изготовления: Один день

Подручные материалы: ████████░░ 80%

В этой статье я расскажу вам о том, как сделать паровой двигатель своими руками. Двигатель будет небольшой, однопоршневой с золотником. Мощности вполне хватит, чтобы вращать ротор небольшого генератора и использовать этот двигатель в качестве автономного источника электричества в походах.

Двигатель будет небольшой, однопоршневой с золотником. Мощности вполне хватит, чтобы вращать ротор небольшого генератора и использовать этот двигатель в качестве автономного источника электричества в походах.

- Телескопическая антенна (можно снять со старого телевизора или радиоприёмника), диаметр самой толстой трубки должен составлять не менее 8 мм

- Маленькая трубка для поршневой пары (магазин сантехники).

- Медная проволока с диаметром около 1,5 мм (можно найти в катушке трансформатора или радиомагазине).

- Болты, гайки, шурупы

- Свинец (в рыболовном магазине или найти в старом автомобильном аккумуляторе). Он нужен, чтобы отлить маховик в форме. Я нашёл готовый маховик, но вам этот пункт может пригодиться.

- Деревянные бруски.

- Спицы для велосипедных колёс

- Подставка (в моём случае из листа текстолита толщиной 5 мм, но подойдёт и фанера).

- Деревянные бруски (куски досок)

- Банка из под оливок

- Трубка

- Суперклей, холодная сварка, эпоксидная смола (стройрынок).

- Наждак

- Дрель

- Паяльник

- Ножовка

Паровой котёл

Паровым котлом будет служить банка из под оливок с запаянной крышкой. Также я впаял гайку, чтобы через неё можно было заливать воду и герметично закручивать болтом. Также припаял трубку к крышке.

Вот фото:Фото двигателя в сборе

Собираем двигатель на деревянной платформе, размещая каждый элемент на подпорке

Видео работы парового двигателя

Версия 2.0

Косметическая доработка двигателя. Бак теперь имеет свою собственную деревянную площадку и блюдце для таблетки сухого горючего. Все детали покрашены в красивые цвета. Кстати в качестве источника тепла лучше всего использовать самодельную

Как сделать паровой двигатель

Схема двигателя

Цилиндр и золотниковая трубка.

Отрезаем от антенны 3 куска:

? Первый кусок 38 мм длиной и 8 мм диаметром (сам цилиндр).

? Второй кусок длиной 30 мм и 4 мм диаметром.

? Третий длиной 6 мм и 4 мм диаметром.

Возьмём трубку №2 и сделаем в ней отверстие диаметром 4 мм посередине. Возьмем трубку №3 и приклеим перпендикулярно трубке №2, после высыхания суперклея, замажем все холодной сваркой (например POXIPOL).

Крепим круглую железную шайбу с отверстием посредине к куску №3 (диаметр — чуть больше трубки №1), после высыхания укрепляем холодной сваркой.

Дополнительно покрываем все швы эпоксидной смолой для лучшей герметичности.

Как сделать поршень с шатуном

Берём болт (1) диаметром 7 мм и зажимаем его в тисках. Начинаем наматывать на него медную проволоку (2) примерно на 6 витков. Каждый виток промазываем суперклеем. Лишние концы болта спиливаем.

Лишние концы болта спиливаем.

Проволоку покрываем эпоксидкой. После высыхания, подгоняем поршень шкуркой под цилиндр так, чтобы он свободно там двигался, не пропуская воздух.

Из листа алюминия делаем полоску длиной 4 мм и длиной 19 мм. Придаём ей форму буквы П (3).

Сверлим на обоих концах отверстия (4) 2 мм диаметром, чтобы можно было засунуть кусочек спицы. Стороны П-образной детали должны быть 7х5х7 мм. Клеим её к поршню стороной, которая 5 мм.

Шатун (5) делаем из велосипедной спицы. К обоим концам спицы приклеиваем на два маленьких кусочка трубок (6) от антенны диаметром и длиной по 3 мм. Расстояние между центрами шатуна составляет 50 мм. Далее шатун одним концом вставляем в П-образную деталь и шарнирно фиксируем спицей.

Спицу с двух концов подклеиваем, чтобы не выпала.

Шатун треугольника

Шатун треугольника делается похожим способом, только с одной стороны будет кусок спицы, а с другой трубка. Длина шатуна 75 мм.

Треугольник и золотник

Из листа металла вырезаем треугольник и сверлим сверлим в нем 3 отверстия.

Золотник. Длина поршня золотника составляет 3,5 мм, и он должен свободно перемещаться по трубке золотника. Длина штока зависит от размеров вашего маховика.

Кривошип поршневой тяги должен быть 8 мм, а кривошип золотника — 4 мм.

статью о том, как сделать

реактивный двигатель своими

руками

.

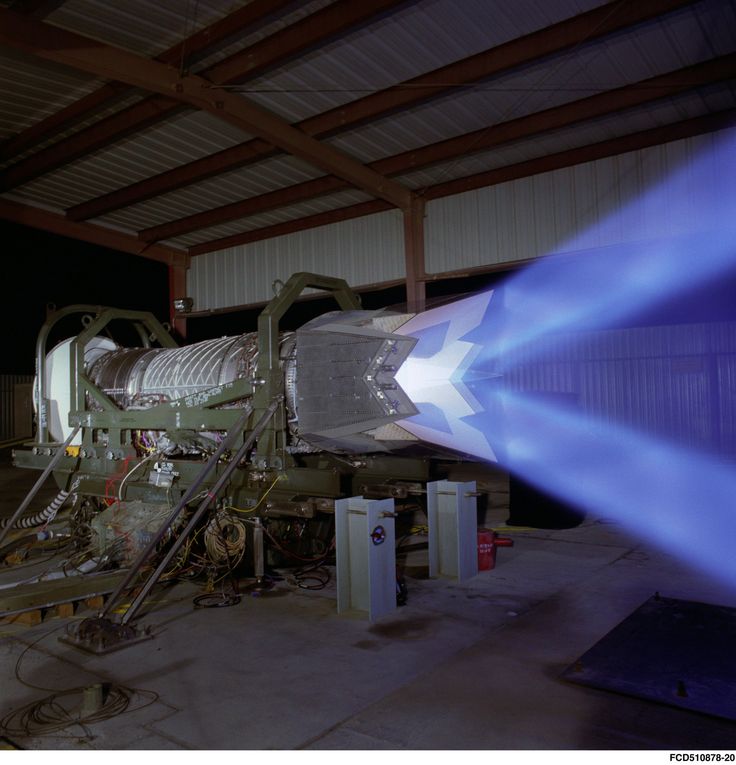

Внимание

! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой

, а также проявлять крайнюю осторожность при работе с инструментами. В самоделке

заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

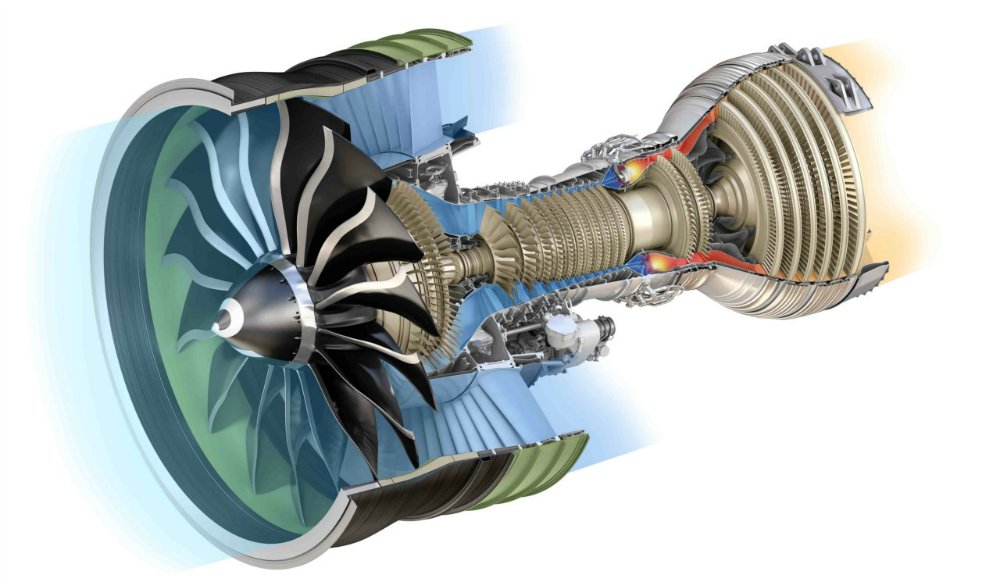

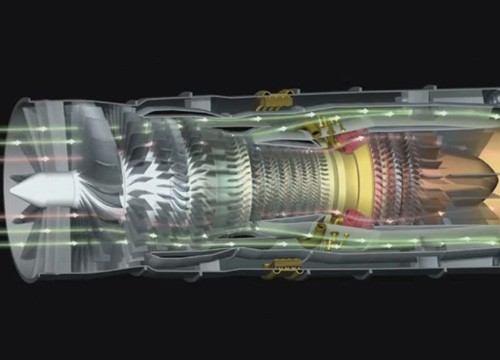

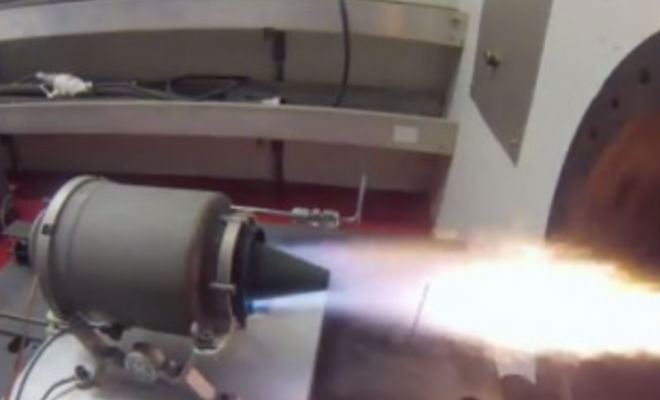

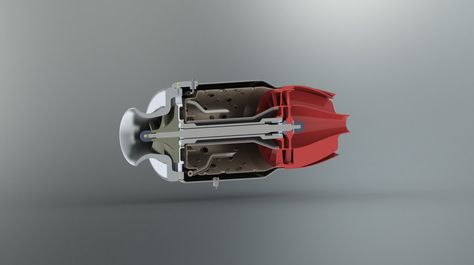

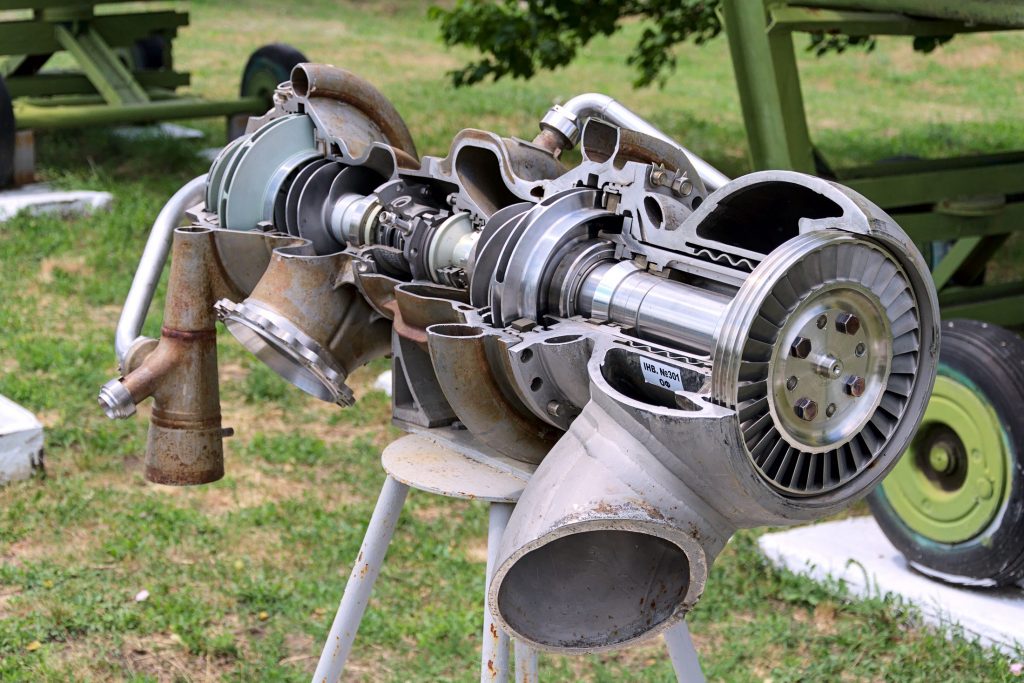

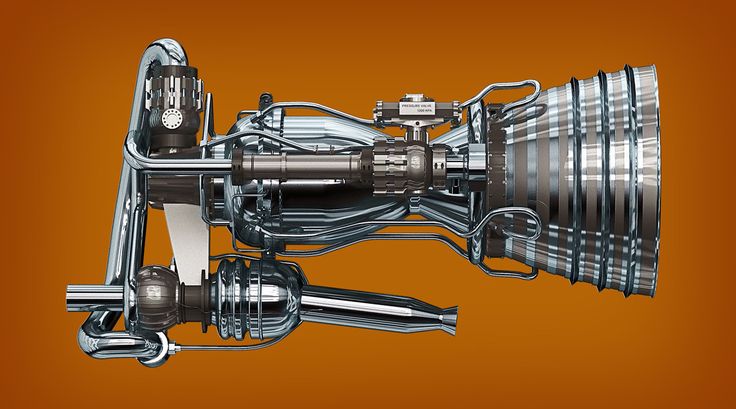

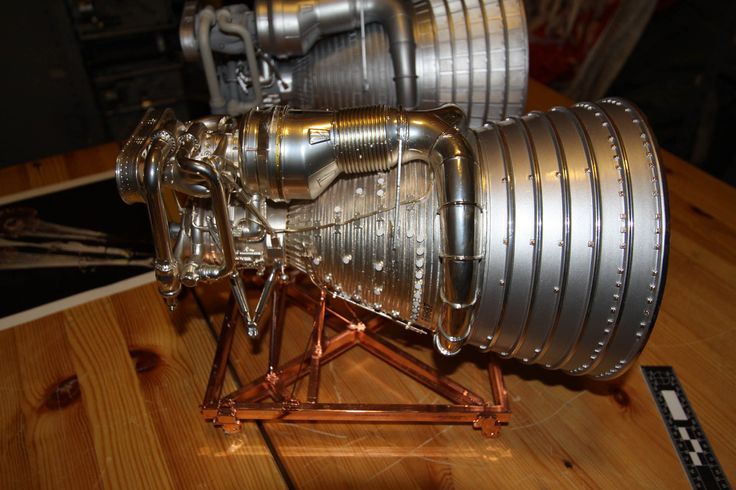

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки

и значительно повысит шансы на удачный результат.

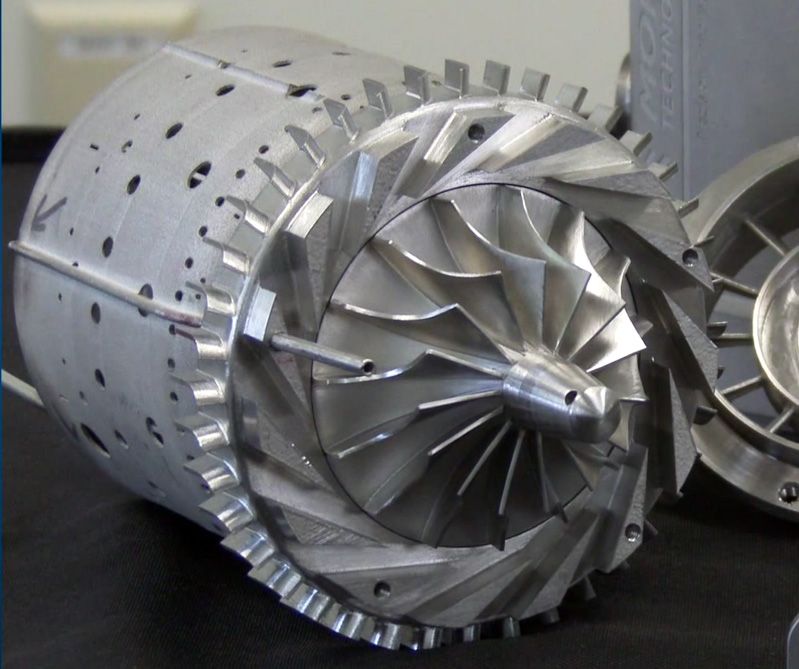

Шаг 2:

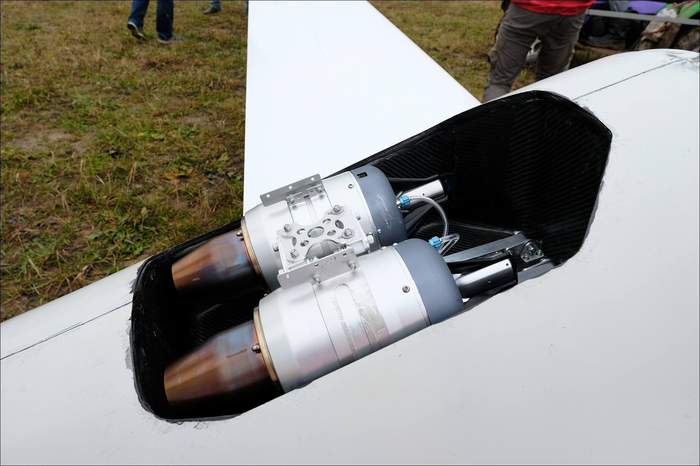

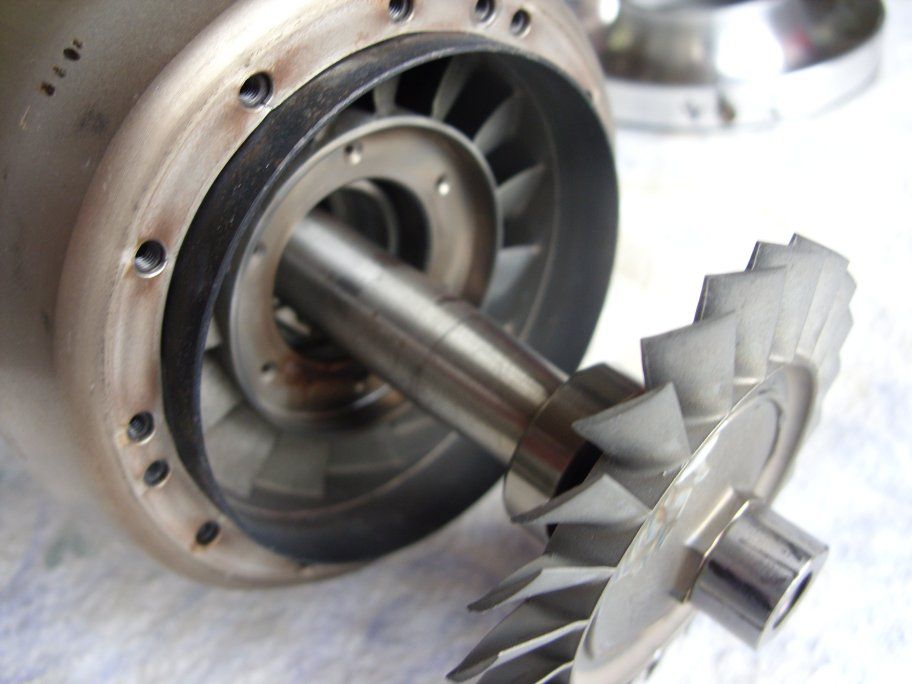

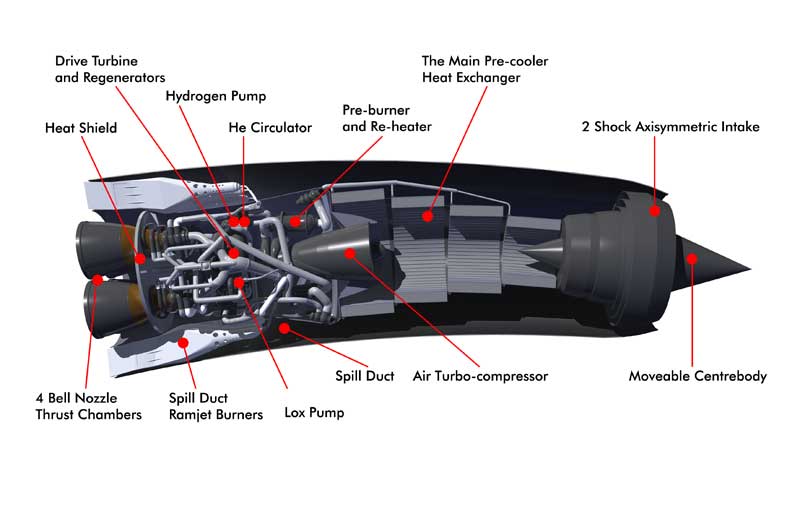

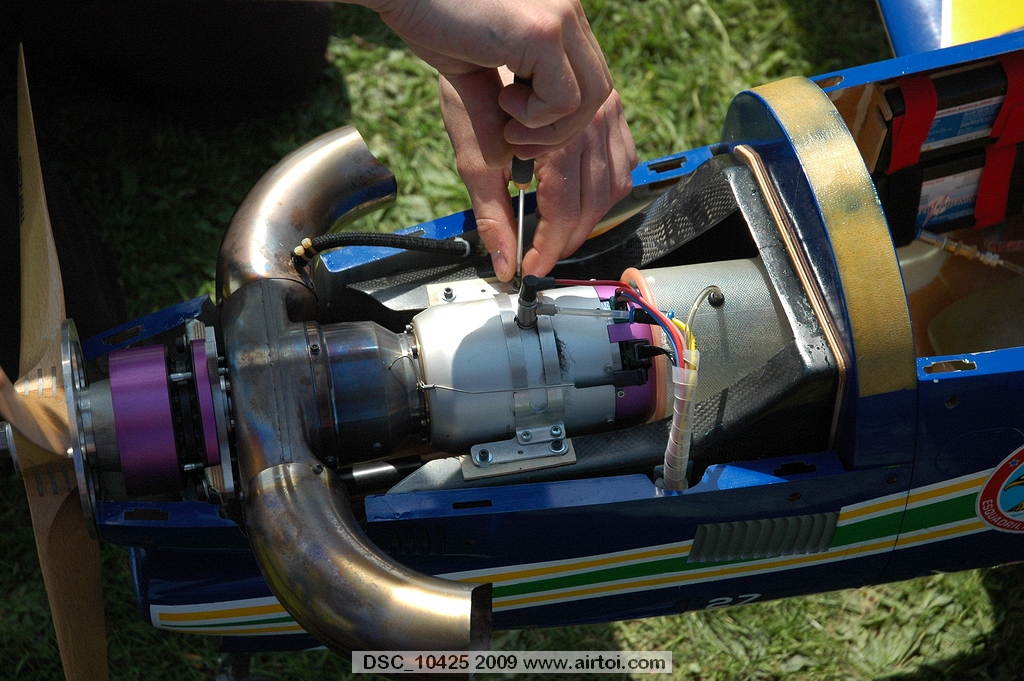

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

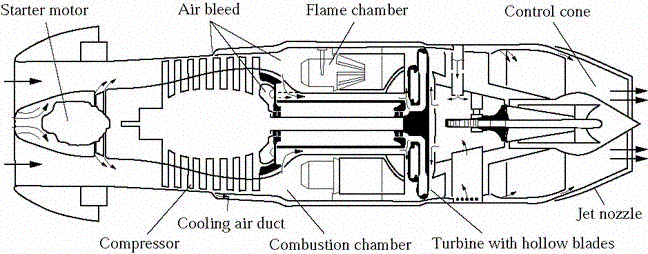

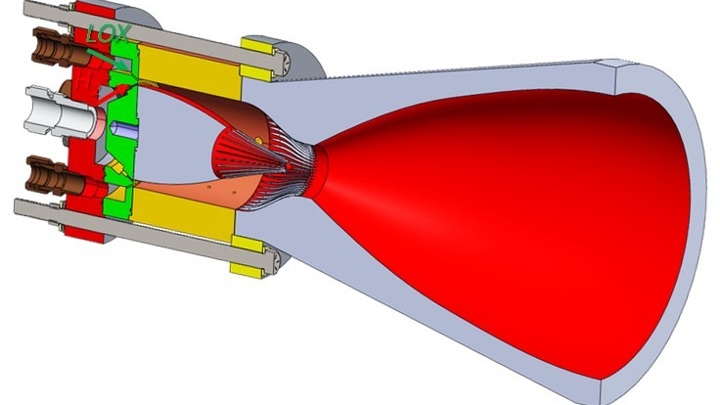

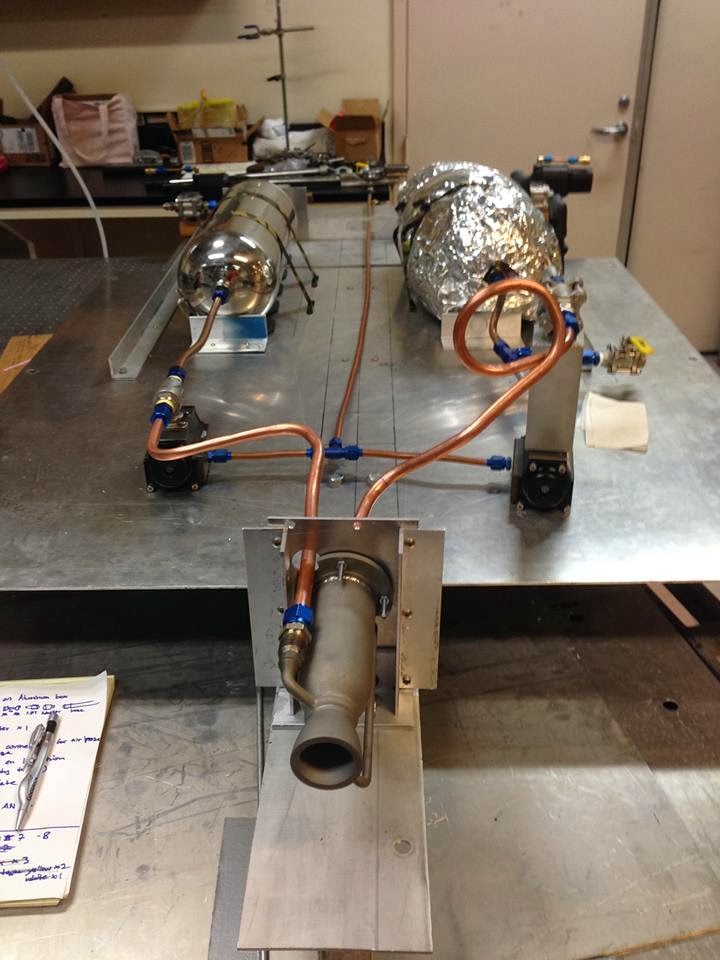

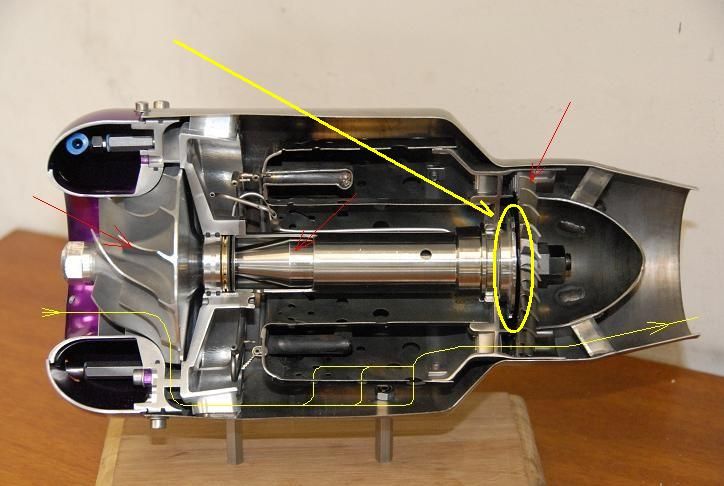

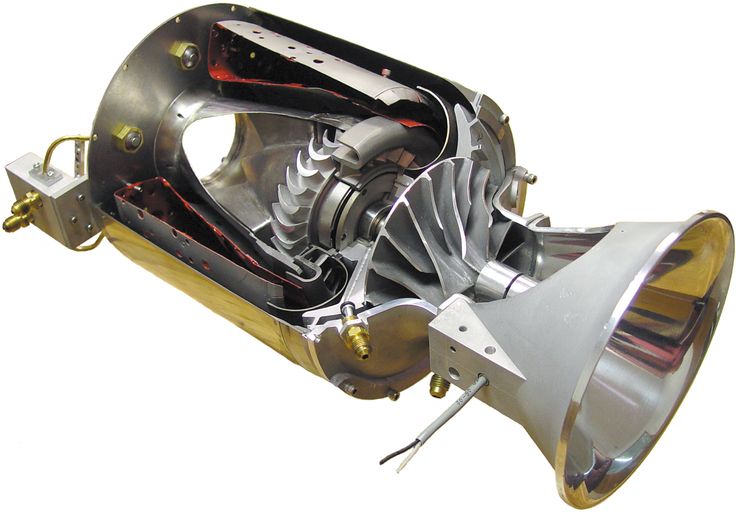

Шаг 3: Вычисляем размер камеры сгорания

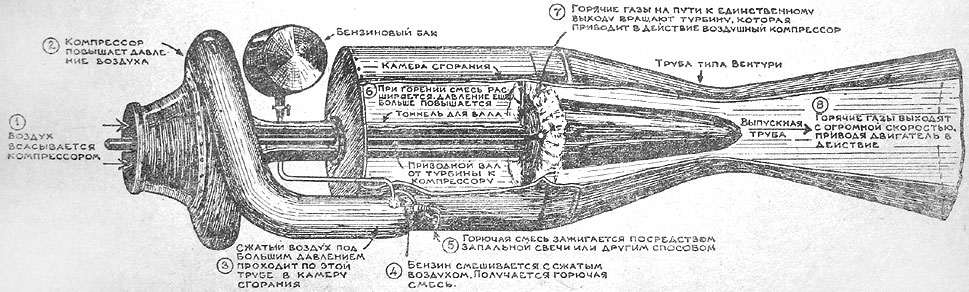

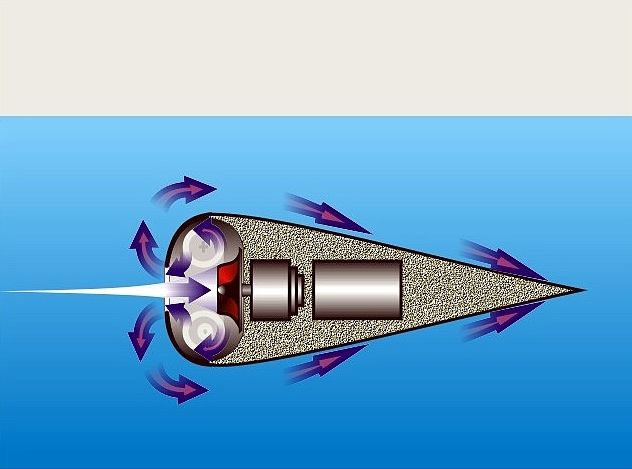

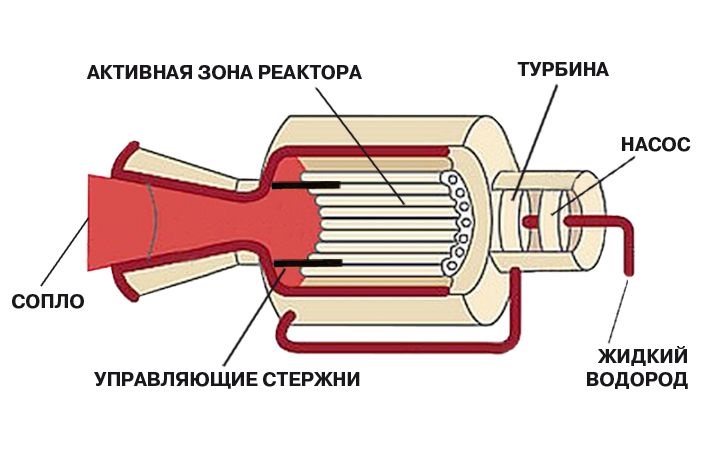

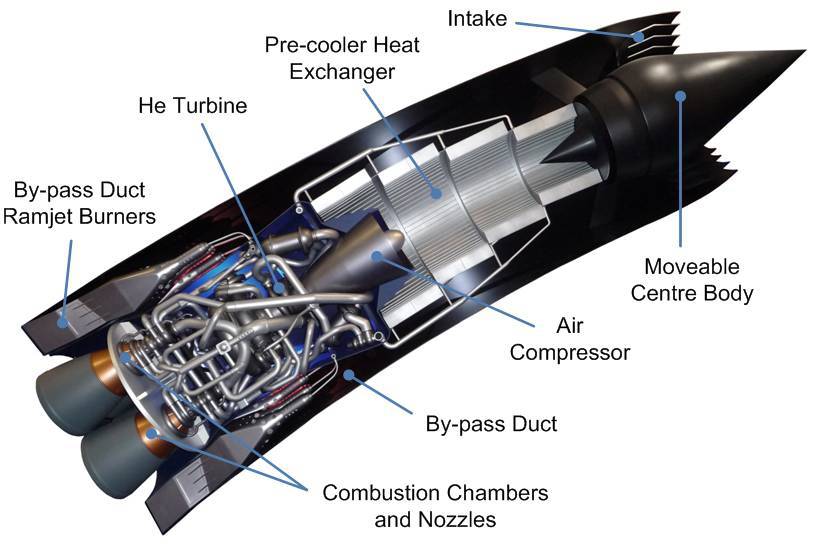

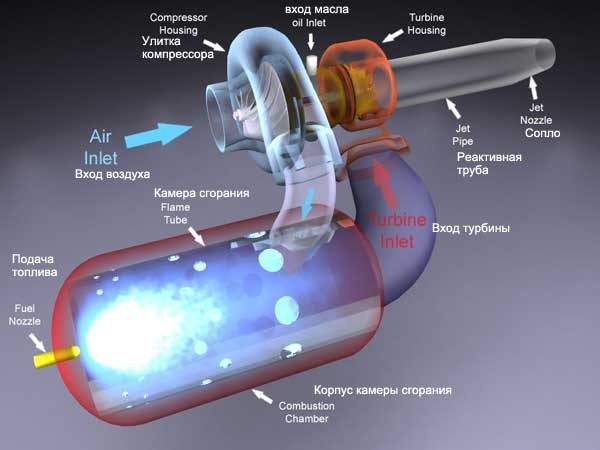

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

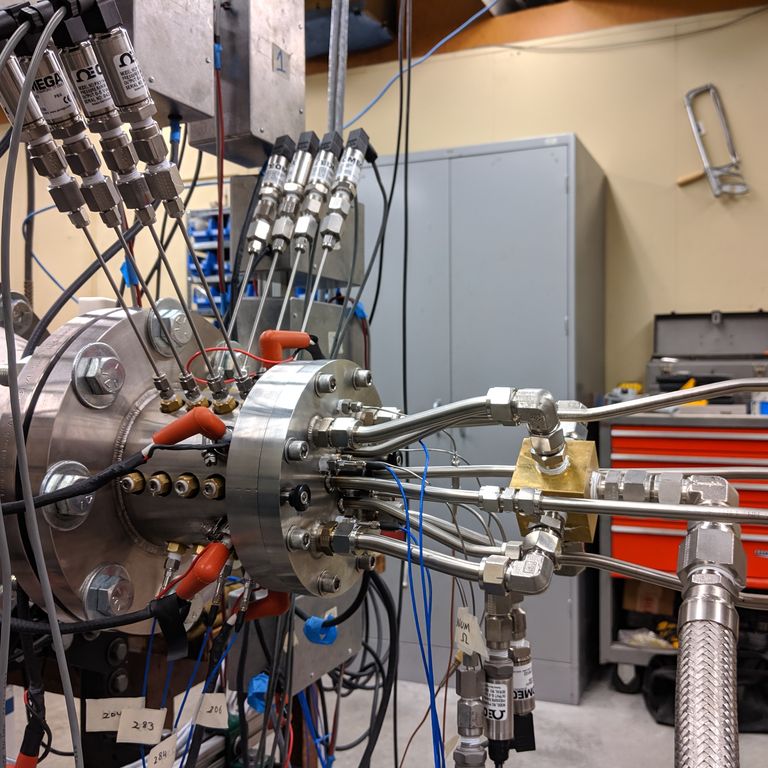

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.

12 отверстий для болтов, которые расположены по окружности колец, обеспечат надежное крепление при монтаже торцевых крышек. Следует приварить гайки на заднюю часть отверстий, чтобы болты могли просто ввинчиваться прямо в них. Всё это придумано только из-за того, что задняя часть будет недоступна для гаечного ключа. Другой способ– это нарезать резьбу в отверстиях на кольцах.

Другой способ– это нарезать резьбу в отверстиях на кольцах.

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо. Убедитесь, что там будет достаточно места (чтобы сделать отметку вокруг трубы), так чтобы вы могли сточить металл заподлицо с отметкой. Это поможет выровнять один конец трубы.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

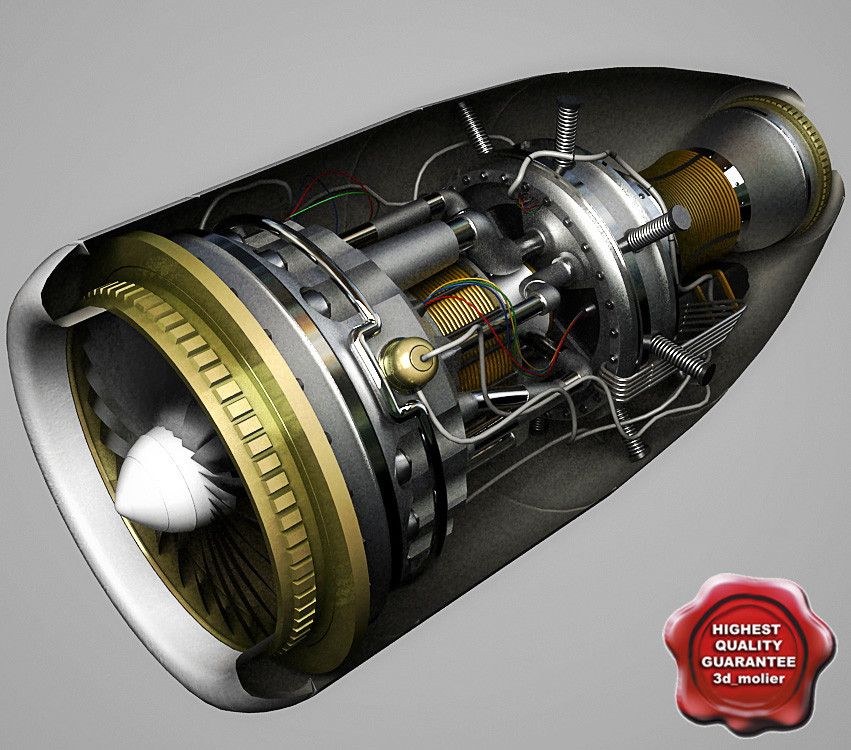

Шаг 6: Изготавливаем заглушки

Для завершения работ по КС нам понадобится 2 торцевые крышки. Одна крышка будет располагаться на стороне топливного инжектора, а другая будет направлять горячие газы в турбину.

Изготовим 2 пластины того же диаметра что и КС (в моём случае 20,32 см). Просверлите 12 отверстий по периметру для болтов и выровняйте их с отверстиями на конечных кольцах.

На крышке инжектора нужно сделать только 2 отверстия. Одно будет для топливного инжектора, а другое для свечи зажигания. В проекте используется 5 форсунок (одна в центре и 4 вокруг неё). Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Из крышки инжектора торчат трубы. Они изготовлены из труб диаметром 12 мм (внешний) и 9,5 мм (внутренний диаметр). Их обрезают до длины 31 мм, после чего на краях делают скосы. На обеих концах будет 3 мм резьба. Позже они будут свариваться вместе с 12 мм трубками, выступающими с каждой стороны пластины. Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Для того, чтобы сделать вытяжной колпак, нужно будет вырезать отверстие для «горячих газов». В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

Переходный изгиб следует сделать из листовой стали. Свариваем детали вместе. Необходимо, чтобы сварные швы шли по наружной поверхности. Это нужно для того, чтобы воздушный поток не имел никаких препятствий и не создавалась турбулентность внутри сварных швов.

Шаг 7: Собираем всё вместе