Содержание

Рабочая модель самодельного реактивного двигателя своими руками

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях. - Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Узнаем как изготовить реактивный двигатель своими руками

Самый простым реактивным двигателем является бесклапанный пульсирующий агрегат. После его изобретения стало очевидно, что он может двигать ракету даже в безвоздушном пространстве. Из-за того, что повсеместно стали использовать турбореактивные моторы, разработку рассматриваемого вида движителей приостановили. Но многие любители продолжают интересоваться, изучать и даже самостоятельно собирать агрегат. Попробуем сделать реактивный двигатель своими руками.

После его изобретения стало очевидно, что он может двигать ракету даже в безвоздушном пространстве. Из-за того, что повсеместно стали использовать турбореактивные моторы, разработку рассматриваемого вида движителей приостановили. Но многие любители продолжают интересоваться, изучать и даже самостоятельно собирать агрегат. Попробуем сделать реактивный двигатель своими руками.

Мотор по патенту Локведа

Устройство можно соорудить любого размера, если строго соблюдать необходимые пропорции. Реактивный двигатель, своими руками сделанный, не будет иметь движущихся частей. Он способен функционировать на любом виде топлива, если будет предусмотрено приспособление для его испарения до входа в камеру сгорания. Однако старт производят на газе, так как этот вид топлива намного удобнее других. Соорудить конструкцию просто, да и денег уйдет не так уж много. Но надо приготовиться к тому, что работать будет с большим шумом реактивный двигатель.

Своими руками устанавливается и испаряющий распылитель для жидкого топлива. Его помещают на конец металлической трубы, через которую пропан поступает в камеру сгорания. Однако если планируется применять только газ, то это приспособление устанавливать необязательно. Можно пропан просто запускать через трубку 4 мм диаметром. Ее прикрепляют к камере сгорания при помощи фитинга на десять миллиметров. Иногда предусматривают также разные трубки для пропана, керосина и дизельного топлива.

Его помещают на конец металлической трубы, через которую пропан поступает в камеру сгорания. Однако если планируется применять только газ, то это приспособление устанавливать необязательно. Можно пропан просто запускать через трубку 4 мм диаметром. Ее прикрепляют к камере сгорания при помощи фитинга на десять миллиметров. Иногда предусматривают также разные трубки для пропана, керосина и дизельного топлива.

На старте газ поступает в камеру сгорания, и при возникновении первой искры двигатель запускается. Баллоны сегодня приобрести нетрудно. Удобным является, например, имеющий одиннадцать килограмм топлива. Если предполагается большой расход, то редуктор не обеспечит необходимым потоком. Поэтому в таких случаях устанавливают просто игольчатый клапан. Баллон при этом нельзя опустошать до конца. Тогда в трубке не произойдет возгорания.

Чтобы установить свечу для искры, в камере сгорания нужно предусмотреть специальное отверстие. Его можно изготовить при помощи токарного станка. Корпус выполняют из нержавеющей стали.

Корпус выполняют из нержавеющей стали.

Пульсирующий воздушно-реактивный двигатель Рейнста: необходимые детали

Необязательно использовать металлические трубы и другие сложные для простого обывателя детали. Если реактивный двигатель своими руками предполагается сделать совсем маленького размера, для его изготовления потребуются следующие подручные компоненты:

- банка из стекла на четыреста миллилитров;

- банка из жести из-под сгущенки, от которой потребуется лишь боковая часть;

- спирт или ацетон;

- циркуль;

- ножницы;

- дремель или обычное шило;

- плоскогубцы;

- карандаш;

- бумага.

Как сделать реактивный двигатель

В крышке от стеклянной банки делают отверстие на двенадцать миллиметров.

Для верстки диффузора на бумаге рисуют шаблон, используя циркуль. Ближний радиус берется на 6, а дальний — на 10,5 сантиметра. От сектора, который получился, отмеряют 6 см. Обрезку производят на ближнем радиусе.

Шаблон прикладывают к жестяной банке, обводят и вырезают необходимый кусок. С обоих краев отгибают по миллиметру у полученной детали. Далее делают конус и соединяют части согнутых краев. Так получают диффузор.

Затем на узкой его половинке сверлят четыре отверстия. То же самое повторяют на крышке вокруг проделанного ранее отверстия. Используя проволоку, подвешивают диффузор под отверстие крышки. Должно получиться расстояние до верхнего края примерно от 5 до 5 мм.

Осталось лишь налить в банку спирт или ацетон на пол сантиметра от дна, закрыть банку и зажечь спирт спичкой.

Советская литература для реактивных авиамоделей

Миниатюрные пульсирующие воздушно-реактивные двигатели для авиамоделей также можно изготовить самостоятельно. Некоторые любители даже сегодня используют при монтаже конструкции мотора литературу, написанную в советское время, в шестидесятых годах прошлого века. Несмотря на такой значительный промежуток времени с момента издания, она продолжает быть актуальной и способна помочь в освоении новых знаний и получения практики юными конструкторами.

YouTuber строит реактивный двигатель с нуля и прикручивает его к скейтборду — Supercar Blondie

от Robert Percy | 7 мая 2022 г., 7:13 | Tech

Создание реактивного двигателя полностью с нуля — это то, на что даже самые смелые самодельщики напугаются.

Integza, однако, немного отличается от ваших обычных ученых.

Используя пару старых канистр из-под бутана, некоторые навыки работы с металлом и 3D-печать, он сделал самодельный реактивный двигатель, который действительно работает.

Затем он прикрутил его к сине-оранжевому пластиковому скейтборду, а почему бы и нет?

ПОДРОБНЕЕ: Собака-водитель путешествует по ферме в пикапе владельца

Во время испытаний двигатель вырывается безумным синим пламенем и светится ярко-красным.

Как он сделал реактивный двигатель?

Это немного отличается по конструкции от обычного реактивного двигателя, и Integza назвала его «электрическим реактивным двигателем».

В обычном реактивном двигателе компрессор находится в передней части двигателя (это лопасти вентилятора, которые вы видите, если посмотрите на реактивный двигатель снаружи).

Туда входит воздух.

А еще рядом с задней частью двигателя есть турбина.

Изображение: Integza/Youtube

Турбина соединена с компрессором валом и помогает поддерживать вращение компрессора.

Это означает, что двигатель может работать автономно, даже если через него проходит немного воздуха.

Вместо турбины Integza использует электродвигатель.

ПОДРОБНЕЕ: Рисовый трактор с турбонаддувом — идеальная сельскохозяйственная машина

Изображение: Integza/Youtube

Удивительно, но это не первый реактивный двигатель, который Integza построила с нуля.

Год назад он сделал самодельный турбореактивный двигатель, используя детали, напечатанные на 3D-принтере.

Путем проб и ошибок ему удалось заставить и это работать.

В прошлом году он также сделал гибридный ракетный двигатель с шипами, снова используя самодельные детали и методы сборки.

Этот тоже работал, хотя и с большим количеством проб и ошибок, как и его турбореактивный двигатель.

Кажется, Интегза очень любит экспериментировать с созданием собственных реактивных и ракетных двигателей.

Кто знает, какую сумасшедшую доморощенную штуковину он придумает в следующий раз?

СМОТРЕТЬ:

youtube.com/embed/ET_hFOSg3Ss?start=43&feature=oembed» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

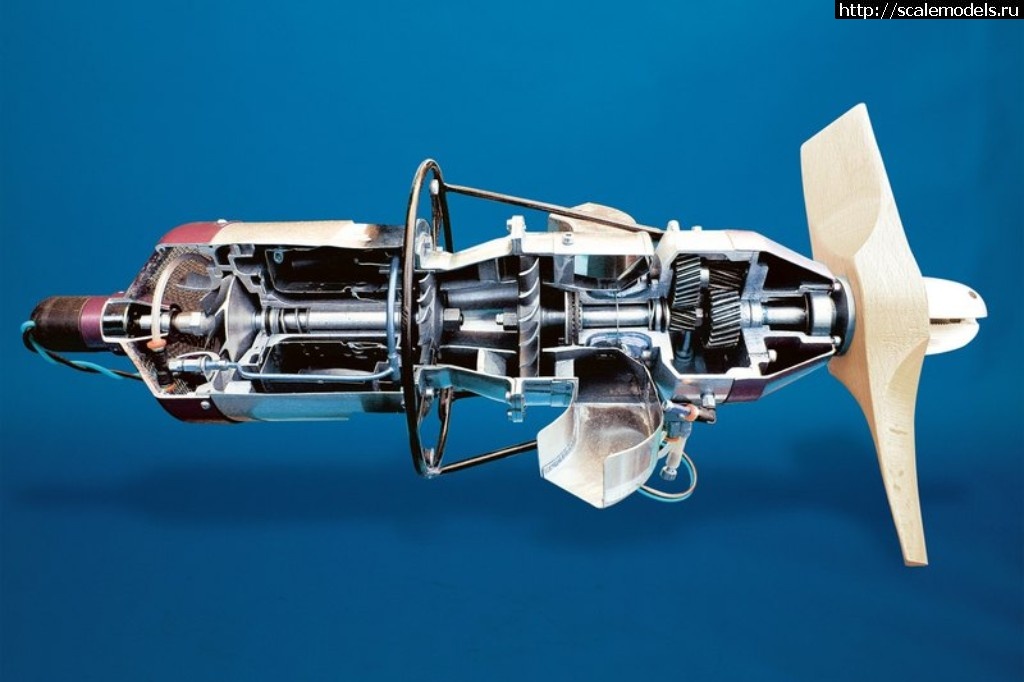

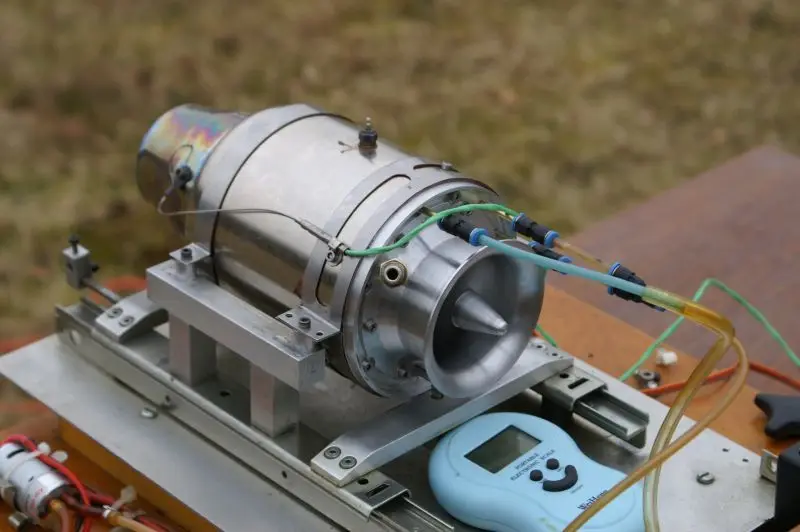

Сборка реактивного двигателя с турбокомпрессором — Главная

Как я построил очень тяжелый реактивный двигатель из турбокомпрессора….2012

Я знаю, вы думаете, что это не еще один турбокомпрессорный газотурбинный сайт. , ну да, но несколько отличается от других тем, что я построил камеру сгорания в линию, а не с воздухозаборником в качестве бокового входа. Турбина — это Гаррет от вилочного погрузчика Linde, изначально на двигателе Volkswagen. Я работаю на заводе, который имеет отличное металлообрабатывающее оборудование, такое как полный производственный цех, механический цех, а также инструмент для экономии времени, программируемый плазменный резак (он вырежет любую форму из листовой стали, которую вы можете себе представить).

Я начала этот проект несколько лет назад, но задержалась из-за рождения моих сыновей-близнецов Чарли и Найла, которым сейчас 3 года. и немного опасный запуск в первый раз, они будут в безопасности.

и немного опасный запуск в первый раз, они будут в безопасности.

Я также интересуюсь стимпанком и могу рассказать о некоторых конструкциях газовой турбины и масляного насоса и взглянуть на эту замечательную идею, которая представляет собой викторианскую изобретательность, смешанную с научной фантастикой (вроде как), поэтому отсутствие покраски машины как бы добавляет к Общий вид в стиле стимпанк, хотя, как и на фотографии выше почти готовой газовой турбины, синий силиконовый шланг выглядит слишком современно и, вероятно, будет заменен каким-то черным шлангом, который где-то спасли.

Хватит болтовни, вот еще картинки.

Основное изображение почти готовой газовой турбины с масляным насосом и прикрепленным баком

Принцип работы

В основном в качестве топлива будет использоваться газ пропан, подаваемый из регулируемого регулятора. Зажигание будет происходить от свечи накаливания, а температура выхлопных газов, давление наддува, уровень масла и температура будут контролироваться. Запуск, вероятно, будет сжатым воздухом, наматывающим компрессор. Масляный насос и свеча накаливания будут работать от 12-вольтовой батареи, как, вероятно, и система стартера.

Запуск, вероятно, будет сжатым воздухом, наматывающим компрессор. Масляный насос и свеча накаливания будут работать от 12-вольтовой батареи, как, вероятно, и система стартера.

Выпускной конец

Вид на выпускной конец, температура должна быть около 500 градусов C (извините, ребята, здесь нет градусов F, это английский сайт!)

В нижней части все еще установлен перепускной клапан камеры выхлопной турбины, у этого есть рычаг для приведения в действие, и его нужно как-то закрыть, я, вероятно, поставлю на него тяжелую пружину. Обратите внимание, что внутренняя выхлопная труба изготовлена из нержавеющей стали, а остальная часть из мягкой стали приварена к отливке турбины (неплохая сварка TIG, выполненная приятелем, гораздо более аккуратная обработка, чем MIG).

Вверх по бизнес-концу

Крупный план колеса выхлопной турбины. Он изготовлен из суперсплава с высоким содержанием никеля, который может выдерживать очень высокие температуры нагрева. Во время работы реактивного двигателя температура на выходе из выхлопа турбинного колеса будет в районе 500℃.

Во время работы реактивного двигателя температура на выходе из выхлопа турбинного колеса будет в районе 500℃.

ВНИМАНИЕ!

У некоторых турбинных колес плавится кончик, если, например,

, температура горелки слишком высока, что приводит к очень горячим высокоскоростным деталям 9Металл 0075 выбрасывается из потока выхлопных газов.

НЕ СМОТРИТЕ НА ВЫХЛОПНУЮ ТУРБИНУ, если не приняты надлежащие меры предосторожности.

Обратите внимание, что, по моему мнению, лучшее место для стояния при работающем двигателе — смотреть со стороны впускного компрессора. Обратите внимание, что роторы турбины могут разбиться, поэтому существует риск того, что разбитое колесо может вырваться из корпуса турбокомпрессора (хотя современные турбокомпрессоры сильны в нормальной работе, превращение турбокомпрессора в реактивный двигатель не является нормальной операцией и может привести к серьезным последствиям). более высокие скорости вращения, на которые изначально рассчитана турбина!!).

Конец воздухозаборника (компрессорная турбина)

В турбонагнетателе используется центробежное колесо компрессора, которое использовалось в ранних реактивных двигателях, изготовленных Фрэнком Уиттлом и Хансом Иоахимом Пабстом фон Охайном, хотя в обеих конструкциях использовалось двухстороннее колесо компрессора.

Я установил манометр (2 бара) в пустой порт на поверхности прокрутки, не уверен, что он зарегистрирует какое-то давление наддува, но манометр был куплен на e-bay за 2,50 фунта стерлингов, и он выглядел нормально, поэтому он остается, если он не регистрировать любое давление.

Есть еще одно маленькое отверстие, к которому я могу подсоединить небольшой отрезок медной или латунной трубы, разбить конец почти плоско, чтобы сформировать веерообразную воздушную струю и распылить холодный воздух между синим силиконовым шлангом и камерой сгорания справа от изображение, это должно предотвратить воспламенение силиконового шланга из-за воздуха из камеры сгорания, я видел несколько видеоклипов, на которых камеры нагреваются докрасна !!

Входное отверстие колеса компрессора

Турбина компрессора, вид крупным планом. Как уже упоминалось, это радиальное колесо компрессора из алюминия. В процессе сжатия воздуха выделяется некоторое количество тепла, но его недостаточно для деформации или нагрева

Как уже упоминалось, это радиальное колесо компрессора из алюминия. В процессе сжатия воздуха выделяется некоторое количество тепла, но его недостаточно для деформации или нагрева

повредить тонкие лопасти, из которых состоит колесо. Шпиндель в середине ведет к ротору турбины на противоположном конце, подшипник представляет собой металл по металлу, поэтому хорошая смазка с достаточным давлением масла имеет важное значение для длительного срока службы подшипника / двигателя.

Проточная камера сгорания

Моя собственная конструкция проточной камеры сгорания, самая трудоемкая часть проекта, внутри 4 газовых сопла, ключом к количеству газа в камере является экспериментирование, я установил слишком много газовые форсунки, поэтому нужно будет удалить пару или более, чтобы добиться правильного сгорания. Чтобы получить правильную смесь воздуха, требуется много работы (много отверстий во внутренней трубе горелки), но все должно работать нормально. Расчеты отверстий, полученные с других веб-сайтов, очень помогли в этом проекте.

Расчеты отверстий, полученные с других веб-сайтов, очень помогли в этом проекте.

Я знаю, некоторые люди, похоже, используют банку из-под печеных бобов и немного олова, и это работает с первого раза, это, безусловно, правда, но самое интересное в проекте — это разработать что-то, что удовлетворяет моим навыкам инженера, механика и дизайнера. . Что-то взвинченное было бы слишком неэлегантно и не выглядело бы той частью, о которой, на мой взгляд, речь не идет. Я хочу построить приличный комплект, который будет надежным и технически выглядящим. Он также должен выглядеть как можно больше в стиле стимпанк, чтобы свести на нет использование консервных банок для запеченных бобов !!

Корпус турбины и компрессора

Газовая турбина, вид сверху: корпус выхлопной турбины слева и кожух колеса компрессора справа. Болт сверху предназначен для подачи масла на металлический подшипник вала турбины, это очень важная часть двигателя. Неподходящее масло или слишком низкое давление масла могут привести к выходу из строя подшипников, а это будет означать «прощай, Вена» для турбо!

Я очень нервничал из-за давления масла, поэтому решил сделать систему масляного насоса самостоятельно.

Невидимое отверстие для слива масла, которое находится непосредственно под впускным отверстием для масла.

Свеча накаливания

Свеча накаливания устанавливается снаружи камеры сгорания и используется для воспламенения топлива. Просто подайте 12 В + на верхнюю гайку и на металл камеры, и все готово, приятное ярко-красное свечение, чтобы горелка заревела. Обратите внимание, что потребляемый ток составляет несколько ампер, поэтому автомобильный аккумулятор будет хорошим источником питания 12 В, к тому же он довольно мобильный, если вам нужно запустить газовую турбину на улице, где нет сетевого питания. Мне также нужен автомобильный аккумулятор для запуска электродвигателя масляного насоса и, возможно, для запуска стартера, чтобы двигатель раскручивался, чтобы он мог поддерживать себя, хотя я еще не построил стартер.

Кажется, что многие люди используют воздуходувку для листьев, и это нормально, если она у вас есть. Я не пользуюсь этой идеей, и мне это не нравится. Быстро вращающийся 12-вольтовый электродвигатель кажется идеальным.

Быстро вращающийся 12-вольтовый электродвигатель кажется идеальным.

Впускной патрубок для топлива

В верхней части камеры сгорания находится штуцер для впуска топлива. Я разработал двигатель для работы на пропане, так как он легко доступен и его довольно легко зажечь. Я хотел бы использовать топливо для реактивных двигателей (парафин), но распыление жидкого топлива — это проект на более поздние годы, а не для этой версии двигателя, хотя я хотел бы получить запах реактивного топлива, когда он раскручивается.

Масляный насос со встроенным масляным баком

Масляный насос, куплен снова на e-bay. Это мотоциклетный шестеренчатый масляный насос от какого-то 500-кубового японского мотоцикла, старой классической модели CX500.

Он имеет сброс давления в бак, который удобен, если давление масла в подшипнике турбонаддува становится слишком высоким, тогда подпружиненный предохранительный клапан выпускает неиспользованное масло обратно в бак.

Обратите внимание, что на передней части бака есть смотровое стекло, которое показывает, насколько заполнен бак, а также внутренний термометр, чтобы я мог видеть, когда масло становится слишком горячим, кажется, что горячее масло является проблемой для самодельного такие газовые турбины, так что это может быть действительно полезно.

Слева заливная трубка, справа трубка обратки в бак от нижнего слива на подшипнике турбо. Обратите внимание, что двигатель должен быть правильно установлен, он еще не имеет гибкой муфты, а выходное отверстие для масла необходимо закрепить на насосе. Другие веб-сайты различаются в зависимости от рекомендуемого масла для использования, я могу выбрать масло для 2-тактных двигателей, так как любое просачивание масла из подшипников в камеру выхлопной турбины будет довольно хорошо сгорать.

Я планирую установить манометр (опять же с e-bay, 2,50 фунта стерлингов) где-нибудь на выходе давления масла и соединить порты давления и возврата масла с этим шлангом в оплетке из нержавеющей стали, это выглядит дорого, так что я могу не беспокоиться с этим.

Приводной конец масляного насоса

Показанный приводной конец масляного насоса нуждается в переходнике, сделанном для привода (откровенно говоря) крошечных лысок на приводном валу. Порт с левой стороны — это выход давления.

Не лучшая монтажная пластина, но саржевого вполне достаточно.

Приводной двигатель насоса

12-вольтовый двигатель Lucas, по-видимому, от небольшого фрезерного станка (используется для перемещения станины). Он может вращаться в обоих направлениях, так что это довольно полезная функция, так как я не уверен, в какую сторону должен вращаться вал, чтобы масло текло!

Необходимо изготовить приподнятый монтажный кронштейн и эластичную муфту для компенсации любого осевого смещения.

Двигатель насоса крупным планом

Двигатель вращается не так быстро, но имеет большой крутящий момент. Это был старый серводвигатель от фрезерного станка. 12V, так что хорошее напряжение для питания автомобильного аккумулятора. Это тоже обратимо, не то, чтобы мне нужно было его перевернуть. Я надеюсь, что скорости достаточно для привода масляного насоса, так как я понятия не имею, с какой скоростью насос должен вращаться, чтобы обеспечить достаточный поток масла!

12V, так что хорошее напряжение для питания автомобильного аккумулятора. Это тоже обратимо, не то, чтобы мне нужно было его перевернуть. Я надеюсь, что скорости достаточно для привода масляного насоса, так как я понятия не имею, с какой скоростью насос должен вращаться, чтобы обеспечить достаточный поток масла!

Я думаю, что заменю двигатель, если поток будет слишком медленным, возможно, стоит сначала проверить насос с помощью электродрели, чтобы увидеть, какой поток я получаю и при каких оптимальных оборотах.

Индикатор уровня масла в баке

Индикатор уровня со встроенным термометром. 5 фунтов из блошиного отсека. Я подумал, что было бы хорошо знать уровень масла особенно.

Я считаю, что масло сильно нагревается, поэтому нужно следить за температурой. Я могу просто установить термопару, чтобы было легче ее контролировать.

Тип цифровой термопары K

Этот стоит 4 фунта стерлингов из Китая, от -30°C до +800°C работает от 12 В, кажется,

выгодно.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.