Содержание

Как сделать реактивный двигатель своими руками

Содержание:

- Гравитационный вечный двигатель

- Гидравлические вечные двигатели

- Что это такое

- Гравитационный двигатель

- Магнитно-гравитационный двигатель

- Самый простой вариант

- Водяной вариант вечного двигателя

Гравитационный вечный двигатель

Вся наша Вселенная равномерно заполнена звездными скоплениями, именуемыми галактиками. Они находятся при этом во взаимном силовом равновесии, которое стремится к покою. Если понизить плотность какого-нибудь участка звездного пространства, уменьшив количество вещества, которое в ней содержится, то вся Вселенная обязательно придет в движение, стараясь выровнять среднюю плотность до уровня остальной. В разреженную полость устремятся массы, выравнивая плотность системы.

При увеличении количества вещества будет иметь место разлет масс из рассматриваемой области. Но когда-нибудь общая плотность все равно будет одинакова

И не суть важно, понизится плотность данной области или повысится, важно, что тела придут в движение, сравняв среднюю плотность до уровня плотности остальной Вселенной

Если же на микродолю замедлится динамика разлета наблюдаемой части Вселенной, а энергию от этого процесса использовать, мы и получим нужный эффект бесплатного вечного источника энергии. А двигатель, запитанный от него, станет вечным, так как нельзя будет зафиксировать потребления самой энергии, пользуясь физическими концепциями. Внутрисистемный наблюдатель не сможет уловить логическую связь между разлетами части Вселенной и потреблением энергии конкретным двигателем.

А двигатель, запитанный от него, станет вечным, так как нельзя будет зафиксировать потребления самой энергии, пользуясь физическими концепциями. Внутрисистемный наблюдатель не сможет уловить логическую связь между разлетами части Вселенной и потреблением энергии конкретным двигателем.

Очевидней будет картина для наблюдателя извне: наличие источника энергии, измененная динамикой область и само потребление энергии конкретным устройством. Но это все иллюзорно и нематериально. Попробуем построить вечный двигатель своими руками.

Гидравлические вечные двигатели

Схема электропроводки Газель 402 двигатель замена своими руками

Важнейшим открытием человечества стало колесо. За прошедшие тысячелетия оно видоизменялось от сухопутного до водного. Самые значимые машины прошлого времени — насосы, пилы, мельницы — в сопряжении с мускульной силой животных и человека были основным источником движущейся силы колеса.

Водяное колесо, отличаясь своей простотой, имеет и отрицательные стороны: недостаточное количество воды в разное время года. Поэтому возникли идеи работы водяного колеса в замкнутом цикле. Это сделало бы его независимым при широком временном использовании. Такая задумка имела одну существенную проблему при доставке воды в обратном направлении к лотку, который питает лопатки насоса, поэтому гидравлическим вечным двигателем занимались многие ученые того времени: Архимед, Галилей, Герона Александрийский, Ньютон и др. В средние века появились и конкретные машины, претендующие на название вечных двигателей. Создавалось много оригинальных трудов. Рассмотрим один из них.

Поэтому возникли идеи работы водяного колеса в замкнутом цикле. Это сделало бы его независимым при широком временном использовании. Такая задумка имела одну существенную проблему при доставке воды в обратном направлении к лотку, который питает лопатки насоса, поэтому гидравлическим вечным двигателем занимались многие ученые того времени: Архимед, Галилей, Герона Александрийский, Ньютон и др. В средние века появились и конкретные машины, претендующие на название вечных двигателей. Создавалось много оригинальных трудов. Рассмотрим один из них.

Необычный и сложный по тем временам гидравлический вечный двигатель своими руками соорудил поляк Станислав Саульский.

Главные части этого механизма – это колесо и водяной насос. При плавном опускании груза ушат поднимается вверх. При этом должен подниматься и насосный клапан: вода поступает в сосуд. Затем вода, попадая в круглый резервуар, открывает в нем заслонку и выливается в ушат через кран. При этом под тяжестью воды ушат опускается, и в определенный момент с помощью прикрепленной с одной стороны к нему веревки он, наклоняясь, опорожняется. Поднимаясь наверх, пустой ушат снова опускается, и весь процесс заново повторяется. При этом само колесо совершает лишь колебательные движения.

Поднимаясь наверх, пустой ушат снова опускается, и весь процесс заново повторяется. При этом само колесо совершает лишь колебательные движения.

Все существующие ныне механизмы, машины, устройства и т.п. делятся на вечные двигатели первого и второго рода. Двигатели первого рода – машины, работающие без извлечения энергии из окружающей среды. Их невозможно построить, так как сам принцип их функционирования – нарушение первого начала термодинамики.

Двигатели второго рода – машины, уменьшающие тепловую энергию резервуара и полностью превращающие ее в работу без изменений в окружающей среде. Их применение нарушило бы второе начало термодинамики.

Хотя за прошедшие века были изобретены тысячи всевозможных вариантов рассматриваемого прибора, остается вопрос о том, как сделать вечный двигатель. И все же надо понимать, что такой механизм должен полностью находится в изоляции от внешней энергии. И еще. Всякая вечная работа любой конструкции осуществляется при направлении этой работы в одну сторону.

Это позволяет избежать затрат на возвращение в исходное положение. И последнее. Ничего вечного на этом свете не бывает. И все эти так называемые вечные двигатели, работающие и на энергии земного притяжения, и на энергиях воды и воздуха, и на энергии постоянных магнитов, не будут функционировать постоянно. Всему приходит конец.

Что это такое

Двигатель стирлинга своими руками, схема и чертеж

Любой прибор, который работает за счёт какой-либо энергии, перестанет работать, если его отключить от источника этой самой энергии. Вечный двигатель решает эту проблему: включив его однажды можно не беспокоиться, что в нём сядет батарейка или закончится бензин, и он выключится. Идея создания такого устройства довольно долго будоражила умы людей, и попыток создания вечного двигателя было очень много.

Поскольку такая система должна работать вечно (или хотя бы очень долго), то к ней предъявляются особые требования:

- Постоянная работа. Это логично, ведь если двигатель остановится, то не такой уж он и вечный.

- Как можно более долговечные детали. Если наш двигатель должен работать вечно, то его отдельные детали должны быть максимально износостойкие.

Гравитационный двигатель

Ни для кого не секрет, что в нашей вселенной действуют гравитационные силы. Сейчас они находятся в покое, так как уравновешены друг другом. Но если нарушить равновесие, все эти силы придут в движение. Подобный принцип теоретически можно использовать в гравитационном вечном двигателе. Правда, осуществить это пока никому не удалось.

Магнитно-гравитационный двигатель

Здесь все немного проще, чем в предыдущем варианте. Для создания такого устройства нужны постоянные магниты и грузы определённых параметров. Работает это так: в центре вращающегося колеса находится основной магнит, а вокруг него (на краях колеса) расположены вспомогательные магниты и грузы. Магниты взаимодействуют друг с другом, а грузы находятся в движении и перемещаются то ближе к центру вращения, то дальше. Таким образом центр массы смещается, и колесо вращается.

Для создания такого устройства нужны постоянные магниты и грузы определённых параметров. Работает это так: в центре вращающегося колеса находится основной магнит, а вокруг него (на краях колеса) расположены вспомогательные магниты и грузы. Магниты взаимодействуют друг с другом, а грузы находятся в движении и перемещаются то ближе к центру вращения, то дальше. Таким образом центр массы смещается, и колесо вращается.

Самый простой вариант

Для его создания понадобятся простые материалы:

- Бутылка из пластика.

- Тонкие трубки.

- Куски дерева (доски).

Бутылку нужно разрезать на две части по горизонтали. В нижнюю часть вставить деревянную перегородку, в которой заранее проделать отверстие и придумать затычку для него. После берётся тонкая трубка и устанавливается таким образом, чтобы она проходила снизу вверх через перегородку. Любые зазоры в составных частях нужно уплотнить, предотвратив поступление воздуха в нижнюю часть бутылки.

После берётся тонкая трубка и устанавливается таким образом, чтобы она проходила снизу вверх через перегородку. Любые зазоры в составных частях нужно уплотнить, предотвратив поступление воздуха в нижнюю часть бутылки.

Через отверстие в дереве нужно налить в нижнюю часть легкоиспаряющейся жидкости (бензин, фреон). При этом уровень жидкости не должен доставать не до дерева, а до среза трубки. Потом затычка закрывается, а сверху наливается немного той же жидкости. Теперь следует закрыть эту конструкцию верхней частью бутылки и поставить в тёплое место. Через время из верхней части трубки начнёт капать жидкость.

Водяной вариант вечного двигателя

Это довольно простая конструкция, которую можно построить даже в домашних условиях. Понадобится пара колб, клапаны для них, одна большая ёмкость с водой и несколько трубок. Ориентируясь по картинке, можно собрать такое устройство — оно будет перекачивать воду.

Понадобится пара колб, клапаны для них, одна большая ёмкость с водой и несколько трубок. Ориентируясь по картинке, можно собрать такое устройство — оно будет перекачивать воду.

Эта тема очень интересна и увлекательна. Учёные всего света ломали голову над этим мифическим устройством. Было много шарлатанов, которые выдавали свои хитроумные машины за вечноработающие двигатели. На сегодняшний день никто не смог создать такое устройство. Многие учёные отрицают возможность существования такой машины, так как она нарушает фундаментальные законы физики.

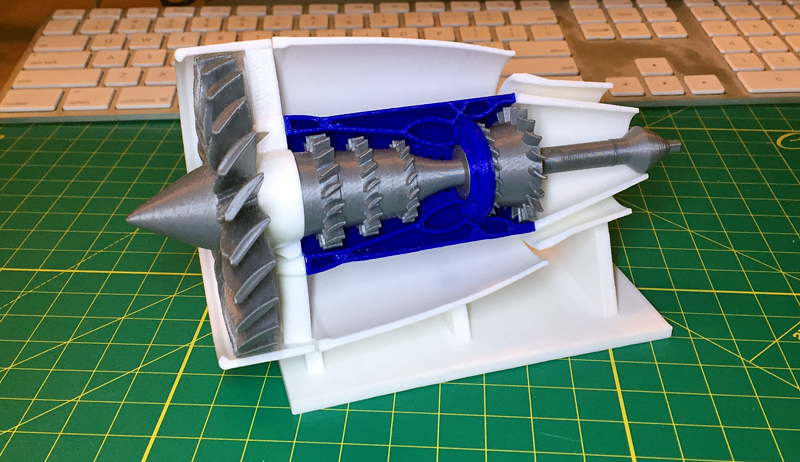

Ракетный двигатель, напечатанный на 3D-принтере / Хабр

Ocelot

3D-принтеры

Технологии трехмерной печати неуклонно развиваются и находят все более разнообразные применения. Если изначально 3D-принтеры годились только для создания макетов и прототипов, то сейчас вполне можно печатать сразу функциональные детали.

Если изначально 3D-принтеры годились только для создания макетов и прототипов, то сейчас вполне можно печатать сразу функциональные детали.

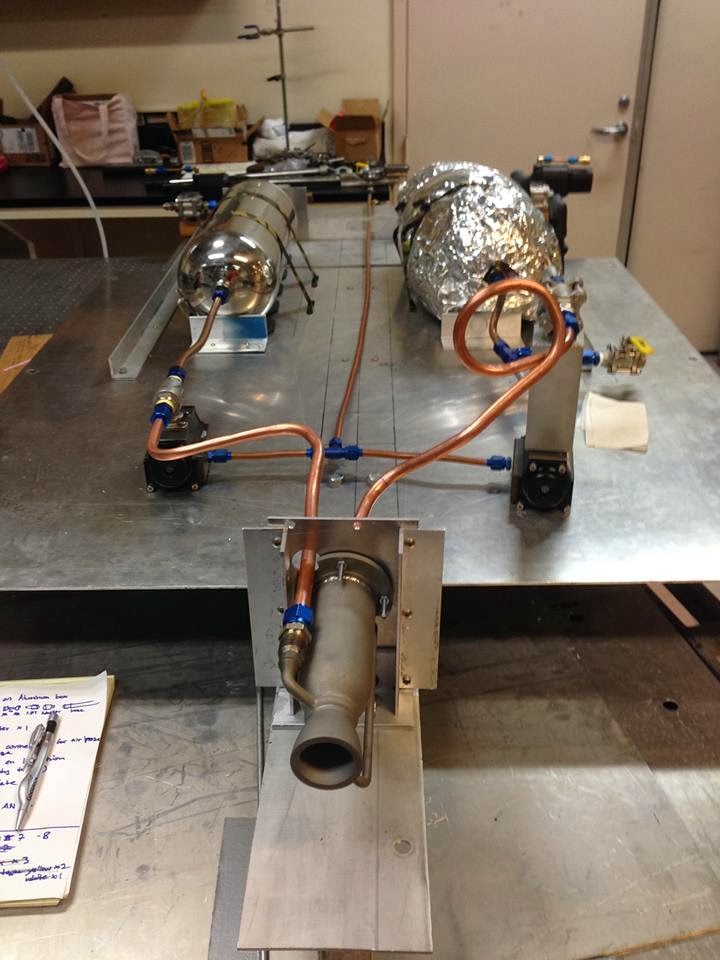

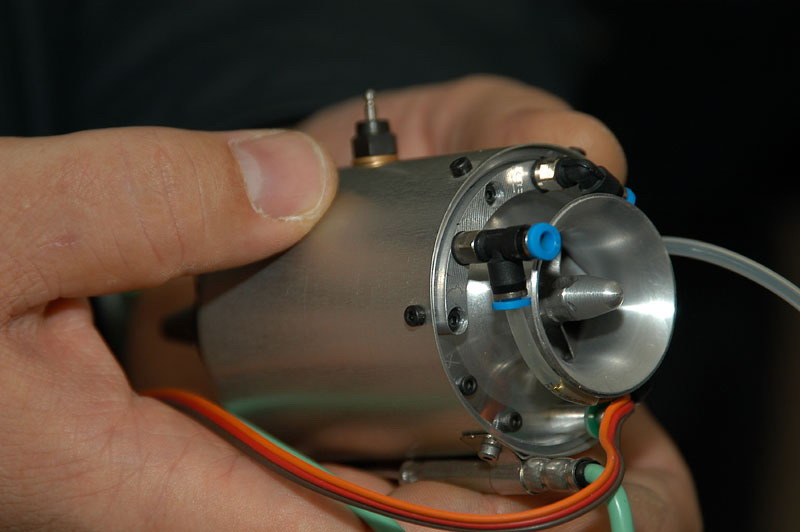

Вот свежий пример серьёзных возможностей 3D-печати: товарищ с ником RocketMoonlighter продемонстрировал жидкостный ракетный двигатель (ЖРД), напечатанный на 3D-принтере.

В любительском ракетостроении применяются, в основном, твердотопливные ракетные двигатели. Главная причина этого — простота конструкции. В то же время, жидкостные двигатели, позволяющие добиться лучших характеристик, недоступны простому любителю, так как устроены гораздо сложнее и требуют специального оборудования для изготовления.

3D-принтеры как раз отлично подходит для производства деталей нестандартной формы, со сложной внутренней структурой. Но найдется ли материал, пригодный для 3D-печати, способный выдержать температуру и давление внутри ракетного двигателя? Существует технология прямого лазерного спекания (Direct metal laser sintering), позволяющая печатать непосредственно из металлического порошка, причем готовая модель почти не отличается по прочности от цельного куска металла.

Сердце двигателя — камера сгорания — напечатана методом прямого лазерного спекания из нержавеющей стали. Естественно, в домашних условиях такое пока нереально, поэтому был сделан заказ одной из фирм, занимающихся промышленной 3D-печатью. Стоимость заказа составила несколько тысяч долларов.

Технические характеристики

- Горючее — пропан, окислитель — оксид азота (I) N2O.

- Расчётная тяга — 5 кгс.

- Давление в камере сгорания — 8,5 атм.

- Зажигание — автомобильная свеча.

- Охлаждение — регенеративное, охлаждающий агент — окислитель.

Несколько видео испытаний двигателя:

Источники

rocketmoonlighting.blogspot.com/2011/03/what-its-all-about.html — блог автора

www.rocketmoonlighting.com/projects/printed-chamber — технические характеристики

www.youtube.com/user/RocketMooonlighter — канал на YouTube

UPD:

По просьбе Nickel3000 добавил видео самого процесса DMLS-печати. Тут не ракетный двигатель, но тоже детали из нержавейки:

Тут не ракетный двигатель, но тоже детали из нержавейки:

Теги:

- 3d-печать

- DMLS

- ракетный двигатель

- ЖРД

- не повторяйте это дома

Хабы:

- 3D-принтеры

Всего голосов 67: ↑67 и ↓0 +67

Просмотры

65K

Комментарии

90

Dmitry Yakhontov

@Ocelot

Инженер-схемотехник

Комментарии

Комментарии 90

Реактивный двигатель – Институт конструкционных материалов

Реактивный двигатель – это высокопроизводительный и точный механизм, работающий на пределе человеческих возможностей. Как двигатель, он должен справляться с экстремальными температурами, окружающей средой и нагрузками, которые меняются при взлете, движении и посадке. Делать это неоднократно, будучи безопасным, надежным, эффективным и прибыльным, означает, что разработка успешного реактивного двигателя очень сложна и требовательна. Работая над материалами, из которых изготовлены компоненты, ISM проводит исследования и разработки для реактивных двигателей следующего поколения. Для этого нам нужно знать условия, в которых будет находиться каждый компонент в зависимости от их роли и расположения в движке.

Работая над материалами, из которых изготовлены компоненты, ISM проводит исследования и разработки для реактивных двигателей следующего поколения. Для этого нам нужно знать условия, в которых будет находиться каждый компонент в зависимости от их роли и расположения в движке.

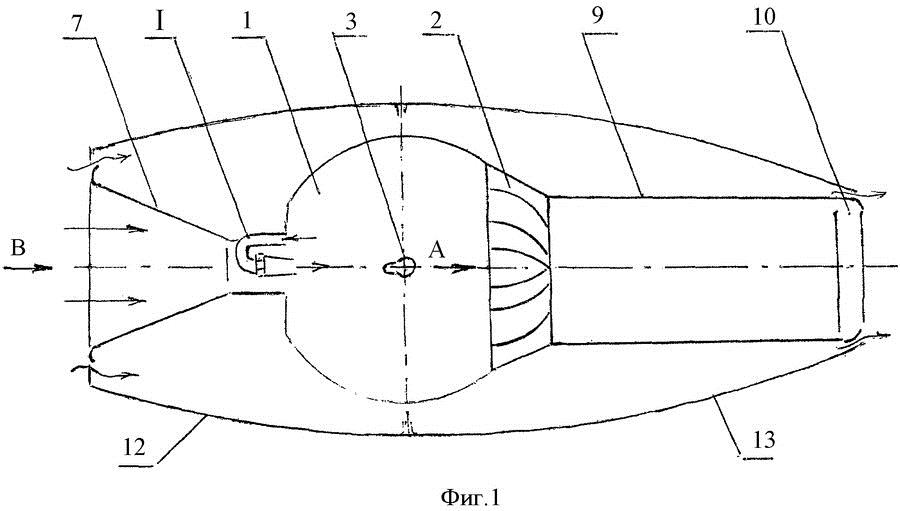

Итак, прежде чем мы рассмотрим каждый компонент двигателя, нам нужно понять, как двигатель создает тягу или поступательное движение. Реактивный двигатель работает на физическом принципе сохранения импульса. Импульс — это масса чего-то, умноженная на скорость, с которой оно движется, поэтому вещи с большим импульсом трудно остановить. Подумайте об игре в регби: большого форварда, бегущего медленно, очень трудно остановить, так же как маленького защитника, который бежит очень быстро, также трудно поймать/остановить. Это потому, что они оба имеют большой импульс. Речь идет о массе и скорости. Теперь реактивный двигатель использует эту идею, всасывая массу воздуха вперед на малой скорости и выталкивая ту же массу воздуха сзади гораздо быстрее. Поскольку импульс, поступающий в переднюю часть двигателя, намного меньше, чем исходящий сзади, двигатель создает доверие вперед благодаря физике, то есть сохранению импульса. Посмотрите анимацию ниже, чтобы увидеть, как тяга зависит от импульса.

Поскольку импульс, поступающий в переднюю часть двигателя, намного меньше, чем исходящий сзади, двигатель создает доверие вперед благодаря физике, то есть сохранению импульса. Посмотрите анимацию ниже, чтобы увидеть, как тяга зависит от импульса.

Теперь, глядя на то, что дает нам физика, мы видим несколько способов заставить наш самолет лететь быстрее. Первый — просто уменьшить массу самолета или сделать его легче. Во-вторых, увеличить массу входящего воздуха при одновременном снижении его скорости, то есть сделать воздух более плотным. В-третьих, сделать воздух, выходящий из задней части двигателя, намного быстрее, чем воздух, поступающий внутрь, что и делает реактивный двигатель.

Итак, если количество воздуха, поступающего в переднюю часть двигателя, равно количеству воздуха, выходящего из задней части, как сделать так, чтобы воздух, выходящий из задней части, двигался намного быстрее? Для этого реактивный двигатель использует два ключевых принципа: эффект Вентури и закон идеального газа.

Если у вас есть жесткая трубка, у которой один конец больше другого, то, что входит в систему, все равно должно выйти из нее. Это похоже на садовый шланг, когда вы сжимаете его конец, из шланга должно вытекать такое же количество воды, даже если вы делаете отверстие меньше, поэтому вытекающая вода должна двигаться быстрее. Это называется эффектом Вентури, и именно поэтому реактивный двигатель большой спереди и очень маленький посередине.

Мы можем ускорить этот процесс, объединив эффект Вентури с законом идеального газа. Закон идеального газа связывает температуру с давлением, объемом и количеством воздуха. Чем горячее газ, тем больший объем он занимает или тем больше он кажется. Обратное тоже верно. Объединив это с сохранением импульса, мы теперь можем начать работать над тем, как двигаться быстрее. Таким образом, в передней части нашего двигателя у нас есть вентилятор и компрессор, которые всасывают воздух и сжимают его, увеличивая массу воздуха в двигателе, но сохраняя низкую скорость всасывания (увеличивая m air , но сохраняя низкий уровень v в ). Затем воздух воспламеняется с помощью некоторого количества топлива и расширяется в размере/объеме. Та же самая масса воздуха, поступающая в двигатель, должна покинуть двигатель, но поскольку она занимает больше места или объема, она должна двигаться намного быстрее, то есть мы увеличиваем v из .

Затем воздух воспламеняется с помощью некоторого количества топлива и расширяется в размере/объеме. Та же самая масса воздуха, поступающая в двигатель, должна покинуть двигатель, но поскольку она занимает больше места или объема, она должна двигаться намного быстрее, то есть мы увеличиваем v из .

Подводя итог, можно сказать, что воздух входит в двигатель, сжимается, воспламеняется и выходит намного быстрее, чем при входе, или «сосать-сжимать-выдувать». Вспоминая импульс, сколько весит самолет и как быстро он движется, мы начинаем осознавать масштабы того, чего достигают реактивные двигатели.

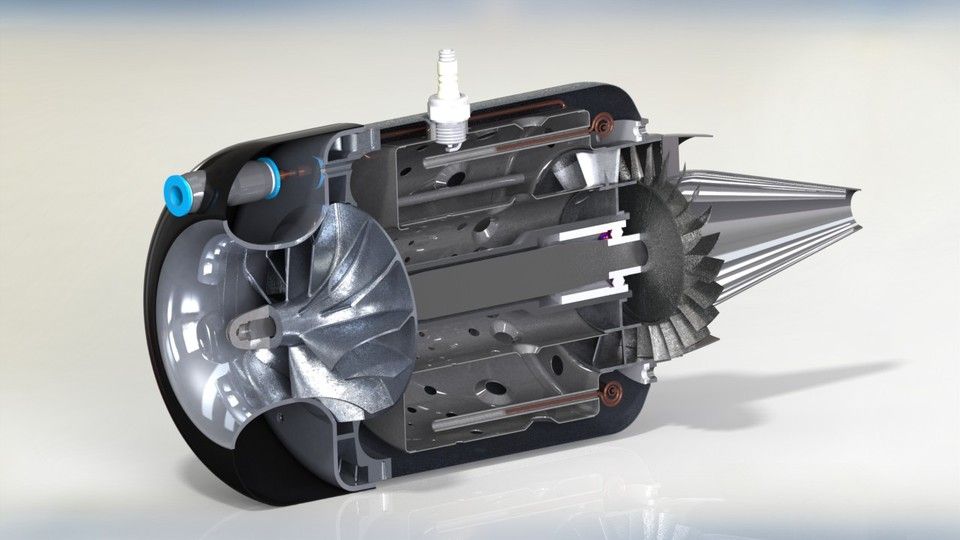

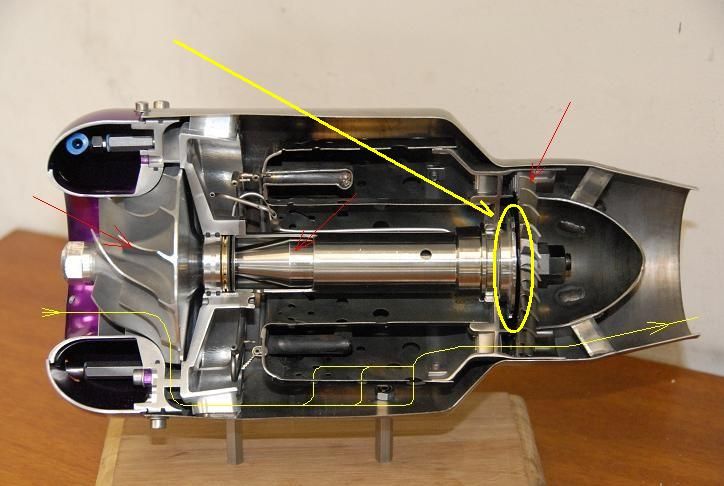

Итак, давайте заглянем внутрь двигателя…

Реактивный двигатель от matengswanu на Sketchfab

Заглянув внутрь реактивного двигателя, мы можем разбить его на шесть различных зон:

Секция вентилятора

Компрессор

Камера сгорания

3 Турбины

Вал и конструкция

Корпус и покрытия

Секция вентилятора всасывает воздух из атмосферы, увеличивая массу воздуха, проходящего через двигатель. Это особенно важно, поскольку чем выше высота, тем меньше воздуха может всосаться и воспламениться. Быть первой частью двигателя также означает, что секция вентилятора имеет уникальные проблемы.

Это особенно важно, поскольку чем выше высота, тем меньше воздуха может всосаться и воспламениться. Быть первой частью двигателя также означает, что секция вентилятора имеет уникальные проблемы.

За секцией вентилятора находится компрессор. Эта секция реактивного двигателя принимает поступающий воздух и увеличивает его плотность с помощью ряда лопастей. Хотя в этот момент воздух все еще относительно прохладный, давление, которое испытывают лопасти, велико, поскольку они нагнетают большое количество воздуха в небольшое пространство.

Камера сгорания — это место, где топливо добавляется в плотный воздух и воспламеняется. Эта секция испытывает высокие температуры и напряжения, но не имеет движущихся частей.

На следующей ступени двигателя вновь воспламененный и быстро расширяющийся воздух из камеры сгорания проходит через турбины. Этот горячий воздух вращает турбины, которые затем вращают секции вентилятора и компрессора, вращая вал. Это означает, что процесс забора свежего воздуха и его сжатия происходит за счет горячего воздуха, выходящего из двигателя.

Это означает, что процесс забора свежего воздуха и его сжатия происходит за счет горячего воздуха, выходящего из двигателя.

Все вращающиеся секции опираются на вал и конструктивные элементы двигателя. Вал вращается горячим воздухом, вращающим турбины, а затем передает его на переднюю часть двигателя, где всасывается и сжимается холодный воздух. Это означает, что вал работает по всему двигателю с большими перепадами температуры и нагрузки. Другие структурные компоненты, такие как стойки, также важны для целостности двигателя.

В двигателе есть ряд других компонентов, которые выполняют основные и второстепенные роли. Очевидным является кожух, который защищает двигатель от мусора и коррозии. Другие вещи, такие как покрытия, также важны, поскольку они позволяют защищать и контролировать компоненты.

Нравится:

Нравится Загрузка…

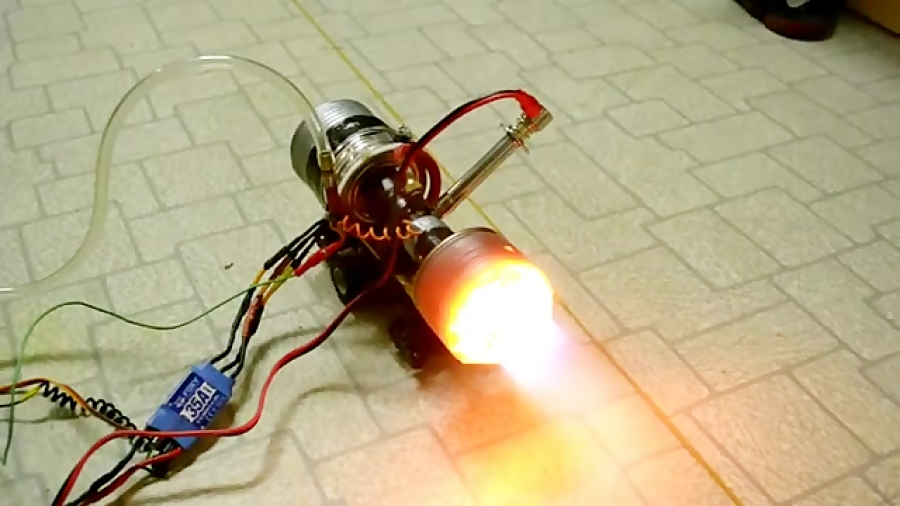

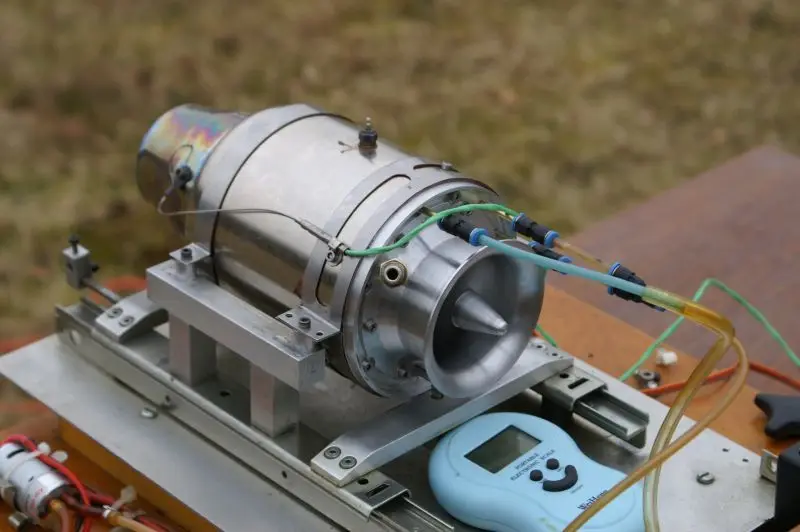

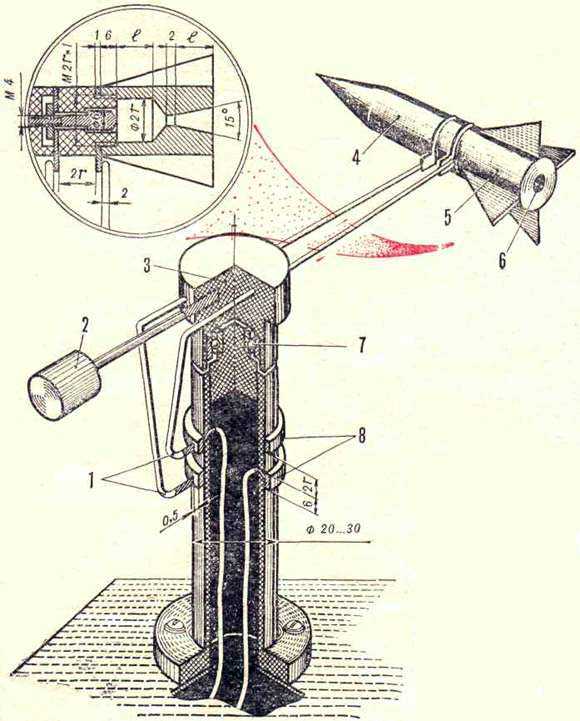

Самодельный реактивный двигатель

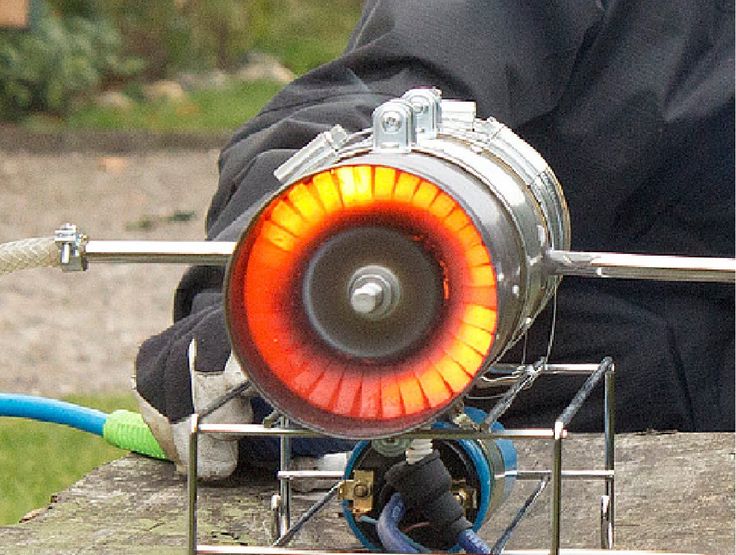

Ниже приводится журнал сборки турбореактивного двигателя Кеннета Моллера и Яна Петерсена. Изучив проект реактивного двигателя Спрингера и других, Ян Петерсен и я решили попытаться начать строительство недорогого реактивного двигателя в конце февраля 1997 года. |

| . Масляный насос AUDI, но столкнулся с проблемой, поэтому мы решили построить масляный бак, и, поскольку я знаю одного, кто мог сварить один из нержавеющей стали TIG, испытательный стенд был сделан из того же материала. Подпружиненные салазки, которые вращаются на четырех маленьких подшипниках, позволяют измерить доверие. Жаровая труба также была сделана из нержавеющей стали/стали, и я снова смог получить 3-дюймовые трубки на сумму (50 крон / 10 долларов США). .Так что до сих пор бюджет очень хороший. |

Камера сгорания изготовлена из обычных 4-дюймовых стальных труб и приварена к 3-мм пластине для соединения с турбонагнетателем. Кольцо из нержавеющей стали, которое вставляется в камеру сгорания и крепится 3 болтами.На этом кольце держатель пламени приварен CO2, поэтому его можно легко снять.Сверху мы установили толстую алюминиевую пластину толщиной 8 мм, которая дает достаточно места для удерживания автомобильной искры. пробки, а в центре отверстие для газового сопла. Мы используем высоковольтный трансформатор (10 кВ) от старого теплового агрегата для зажигания и большой радиальный воздуходувка для запуска двигателя, все найдено на станции утилизации. бесплатно Кольцо из нержавеющей стали, которое вставляется в камеру сгорания и крепится 3 болтами.На этом кольце держатель пламени приварен CO2, поэтому его можно легко снять.Сверху мы установили толстую алюминиевую пластину толщиной 8 мм, которая дает достаточно места для удерживания автомобильной искры. пробки, а в центре отверстие для газового сопла. Мы используем высоковольтный трансформатор (10 кВ) от старого теплового агрегата для зажигания и большой радиальный воздуходувка для запуска двигателя, все найдено на станции утилизации. бесплатно |

Пропановый баллон на 11 кг питает систему. Регулятор для пропана, шланг высокого давления и фитинги стоят (500 датских крон / 100 долларов США), дорогие, но хорошие инвестиции в безопасность. «Некоторое время назад взрыв баллона с пропаном полностью разрушил дыру в строительном блоке поблизости из-за нелегального регулятора!» |

6/5-97 Сегодня я дал Джану распечатку домашней страницы Криса Барнетта, и после прочтения и его рекомендации не проводить тест внутри, мы вынесли наш тестовый стенд наружу, установили камеру сгорания и установили пропан, так что мы были готовы испытать камеру сгорания. |

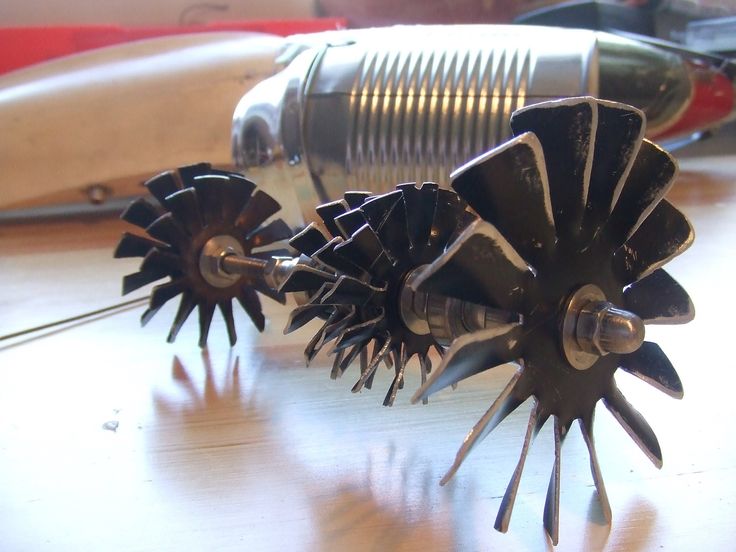

| 7-8/5-97 Насос Audi был заменен насосом Escort MkII и установлен на латунной пластине, к которой припаяны две 10-мм медные трубки для соединения со шлангом. . Попробовав двигатель мощностью 75 Вт, мы вскоре обнаружили, что нам нужно больше мощности, поэтому на место пришел двигатель мощностью 0,5 л.с. Теперь у нас есть стабильное давление, но муфта между двигателем и насосом изнашивается. |

| 9/5-97 Сегодня мы закончили масляный насос и собрали турбину для первого запуска. Через час мы были готовы. |

| 13/5-97 Приступаем к изготовлению датчика оборотов из инфракрасного диода (от пульта дистанционного управления). |

| 14/5-97 Сегодня произведена окончательная отделка, изготовлена плата управления всеми приборами, так же модифицируем держатель пламени, перевернув его (в нем только отверстия на половину длины) и проводим тест только на камере сгорания, но она не сработала, так что вернемся в будущее.! Это потребовало много работы, поэтому, когда мы, наконец, исправим это и приступим к работе с новым счетчиком оборотов, он тоже не работает, не считывается.! Дело в том, что струя должна была запуститься сегодня, но это не было бы.. |

| 20/5-97 Мы заработали счетчик оборотов, добавив усилитель к фототранзистору, он состоит из операционного усилителя (LM358) Таким образом, он компенсирует влияние света неисправности и работает отлично. Schmatic Также диод обеспечивает большую мощность (80 мВт). Мы протестировали до 60 000 об/мин с небольшим двигателем постоянного тока и диском, нам нужны диски большего размера, чтобы превысить 100 000 об/мин. Он измеряет диапазон до 6 см. Мы решили протестировать двигатель с новым счетчиком оборотов. Результат… это вдруг запустить? . Но мы разобрались.! Масло слишком холодное или слишком густое, с темп. 40 град. чел. турбина стала работать намного ровнее, поэтому все проблемы, которые были у нас за последние пару дней, были решены. |

| 21/5-97 Сегодня был установлен наш новый счетчик оборотов, и двигатель запустился. Мы начали нагревать масло примерно до 35 градусов по Цельсию. (нужно масло пожиже) с давлением 3 бар. После разгона до 20.000 об/мин двигатель работает сам по себе. При более высокой температуре масла (мы измерили 60 градусов по Цельсию) давление масла снижается до 2 бар. и обороты подняты до 31.000. Но у нас слишком низкое давление газа, чтобы двигаться дальше, поэтому мы измеряем самые низкие обороты при самостоятельном запуске до 18000 при 60 градусах Цельсия. температура масла С более низкой вязкостью масла двигатель будет работать намного лучше. Мы были удивлены низким RPM, поэтому наша озабоченность по поводу высоких оборотов в прошлом была устранена. Было бы интересно измерить доверие, но мы еще не установили пружину на сани, но наше предположение (4-5 кг / 50 Н). |

| 5/6-97 Вчера мы перепроектировали наш держатель пламени и построили его сегодня. При тестировании камеры сгорания мы заметили гораздо более холодный выход, поэтому мы были взволнованы, увидев производительность.! Он работает намного лучше, чем старый, с 45000 об / мин мы искажаем только 764 ° C EGT, и обратите внимание, что когда двигатель возбуждает около 35000 об / мин, EGT ниже примерно с 800 ° C. до 764 град. Так что с большим количеством оборотов мы надеемся получить дальнейшее снижение в EGT. Мы не могли достичь более высоких оборотов, потому что давление газа на пропане составляло всего 2 бара. С дизельным впрыском было проведено всего несколько экспериментов. системы, но, надеюсь, скоро у нас будет больше времени для этой системы. |

17/8-97 Извините за долгую задержку, но сегодня в воскресенье мы совершили первый рейс на дизельном топливе. Последние пару недель мы провели несколько экспериментов с самодельными форсунками для дизеля, но они не показали должного результата, поэтому мы решили купить форсунки Danfoss для систем центрального отопления. Он стоит всего 90 крон/15 долларов и может быть заказан с расходом от 1 литра до 100 литров и более в час. У нас есть один с расходом (10,4 л/3 галлона США)/ч, и он отлично работает с очень хорошим распылением. Насос высокого давления также поступает из системы масляной горелки и приводится в действие двигателем постоянного тока, питаемым от переменного источника питания. . В нашей первой попытке мы установили простую газовую форсунку, которая воспламеняется от старой свечи зажигания, а затем, запустив насос, мы воспламеняем дизельное топливо. Позже мы обнаруживаем, что у дизеля настолько хорошее распыление, что его можно воспламенить прямо от свечи зажигания. Первый тест камеры сгорания был многообещающим, но при полностью открытой дроссельной заслонке пламя погасло. Установка на двигатель вскоре стала проблемой, поэтому мы сделали несколько модификаций держателя пламени и получили приемлемый результат.  С первой попытки мы чуть не напугались! Он ускоряется tremendes, от 3000 до более чем 15000 оборотов в секунду !!. Наконец мы вышли с максимальным числом оборотов 35000 и EGT 800 градусов по Цельсию. С первой попытки мы чуть не напугались! Он ускоряется tremendes, от 3000 до более чем 15000 оборотов в секунду !!. Наконец мы вышли с максимальным числом оборотов 35000 и EGT 800 градусов по Цельсию. Далее мы попытаемся загерметизировать систему компрессора отверстия, потому что мы потеряли много давления воздуха, так что, может быть, это даст нам больше оборотов и понизит EGT. Чуть не забыл упомянуть, что мы заменили масло. Теперь мы используем масло для автоматических трансмиссий, которое имеет очень низкую вязкость и, следовательно, снижает трение в гидропневматических подшипниках, оно стоит примерно столько же, сколько обычно минеральное масло, поэтому это хорошая альтернатива полностью синтетическому маслу. турбокомпрессора так, чтобы он теперь был направлен прямо вниз, что решило нашу проблему с утечкой масла в горячую турбину и устранило большое облако дыма, которое иногда появляется. Разработка продолжается, следите за обновлениями…! |

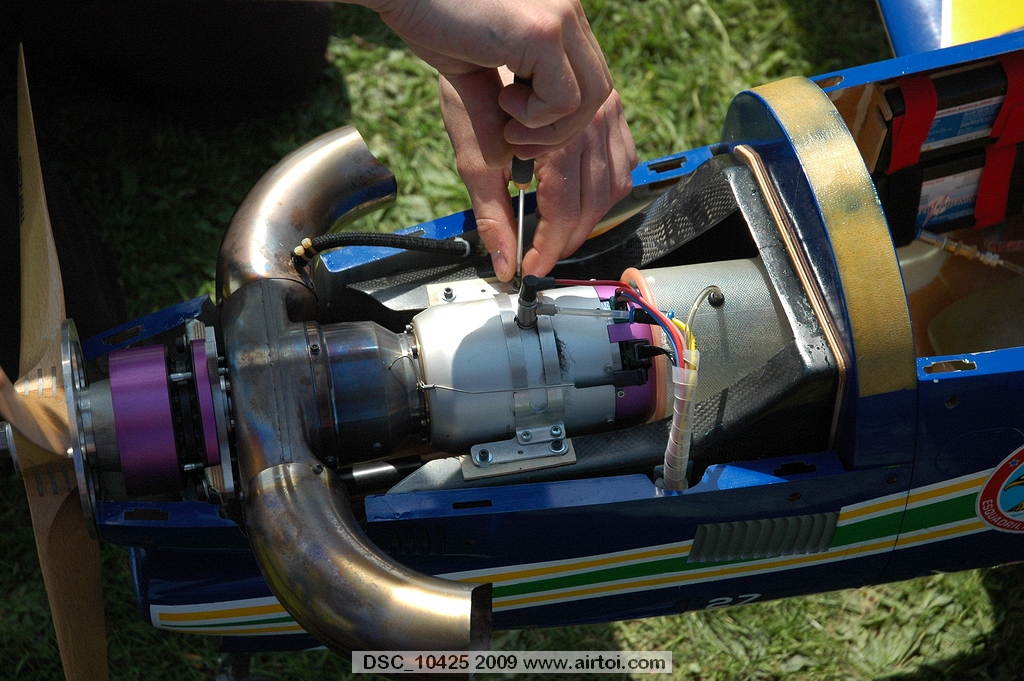

В настоящее время мы работаем над новым проектом, но у нас нет изображений для показа, поэтому я попытаюсь объяснить наши планы и статус прямо сейчас. Основной проблемой нашего реактивного двигателя является физический объем и большой вес. У нас есть еще одно зарядное устройство KKK, и мы можем использовать старое для улучшения новых конструкций и проведения тестов производительности. Можно начать с нулевого года и создать совершенно новую конструкцию, не отказываясь от старого двигателя , и, наконец, перейдя на дизельное топливо, мы могли с самого начала разработать двигатель для этой системы. |

Мы попробуем построить компактный двигатель, установив камеру сгорания по оси турбины так, чтобы она была направлена параллельно выхлопному конусу. Длина камеры сгорания составит 42 см. и загвоздка в том, что мы делаем его квадратным, поэтому турбина сидит на одном конце квадратной трубы, внутри мы используем обычный круглый держатель пламени. Проблема в том, что держатель пламени должен иметь 9Угол 0 градусов на конце для соединения с турбонаддувом, что делает его немного сложным в изготовлении. Выхлопная труба или конус будут такой же длины, как и камера сгорания, и в них будет достаточно места для форсажной камеры. Это означает, что двигатель будет иметь этот габаритный размер. Выхлопная труба или конус будут такой же длины, как и камера сгорания, и в них будет достаточно места для форсажной камеры. Это означает, что двигатель будет иметь этот габаритный размер. Система смазки будет гораздо меньшего размера, с насосом меньшего размера, приводящимся в действие двигателем постоянного тока на 12 В, а масса жидкого масла будет составлять всего 0,5-1 литр, с возможностью установки охладителя из медных труб длиной до 2 метров. перед компрессором. Мы также провели тест с соединением электрического стартера с гайкой компрессора через силиконовый шланг, и это кажется многообещающим, до 10000 об/мин с крошечным мощным гоночным двигателем, поэтому, возможно, с передаточным числом 3: 1 мы могли бы сделать электрический миниатюрный стартер. СТАТУС: |

| 20/9-97 Обратите внимание на масляный бак, расположенный под турбиной, что позволяет прикрепить бак непосредственно к сливной линии. |

| Текущий статус 20/9-97. |

| 21/11-97 Новости, в основном плохие, но и мало улучшений. Во-первых, мы получили автономную работу с новой камерой сгорания, да… но сначала после устранения различных ошибок, и, к сожалению… только на газе. Argh… Мы внесли кардинальные изменения во впускное отверстие камеры сгорания, заблокировав впускное отверстие в верхней части и сделав новый в нижней части, увеличив площадь впускного отверстия и пропустив трубку из ПВХ, которую мы использовали сначала, теперь мы используем гибкую трубку большего диаметра. чем трубка из ПВХ, и преодолеть ограничение воздушного потока, вызванное использованием двух 9Трубы ПВХ 0 град. Таким образом, вывод из этого должен быть: не ограничивайте выход компрессора, используя меньшую площадь, и избегайте использования изогнутых трубок с острыми краями. Иногда мы понимаем, что спонсорство масла со стороны Statoil было бесполезным, поскольку оно привело к значительному трению на валу, и нам снова пришлось перейти на масло для автоматической коробки передач. |

| 24/11-97 Теперь есть действительно хорошие новости: |

| На входе испарительной трубы мы взяли кусок латуни, припаяли две латунные трубки 3 мм и закрепили пластину двумя винтами 4 мм, чтобы ее можно было легко снять, чтобы заглушить жаровую трубу. необходимо удалить, потому что две тонкие трубки втыкаются в испарительную трубку примерно на 10 мм. Первая трубка предназначена для дизельного топлива, а вторая — для газа. Жаровая труба укорочена на 7 см, чтобы громко воздух окружал полый торцевой конус для охлаждения, больше нет соединения через верхнюю пластину. Теперь мы были взволнованы, чтобы увидеть, кто это будет выполнять, поэтому после подключения дизельного насоса, газа и пылесоса (старый радиальный вентилятор, дуть) мы включаем газ для нагрева испарительной трубки, и подожгли его на выходе, сразу фронт пламени исчезает внутри и, к нашему изумлению, горение происходило глубоко в первичной зоне, ядро длиной менее 10 см в первичной зоне и во вторичной зоне полностью не горят, только горячие газы. |

| 26/11-97 Итак … Вот рисунок, показывающий дизайн текущего комбинера. Чертеж не в правильном масштабе, и отверстия расположены неправильно, но он показывает принципиальную компоновку. |

| Если у кого-то есть планы попробовать эту конструкцию, самой большой проблемой должен быть концевой конус. Мы взяли круглые куски листа и начали придавать им форму, это заняло менее 1/2 часа, так что это было не так проблематично, как думалось, но позже мы обнаруживаем на кухне суповую ложку точно такой же формы. ..! Но мир должен стоять на первом месте, так что, возможно, это было лучшее решение. |

| 7/1-99 Из-за того, что я начал учиться, а мой друг Ян восстанавливает свой дом, в прошлом году у нас не было времени на разработку нашего реактивного двигателя, но мы планируем продолжить, может быть, позже в этом году!. |

Мы начали с ручной пропановой воздуходувки, и она, кажется, работает очень хорошо, поэтому после повторной сборки и осмотра держателя пламени мы были очень довольны горением. Немного подкорректировал форсунку и мы побежали дальше тестировать.

Мы начали с ручной пропановой воздуходувки, и она, кажется, работает очень хорошо, поэтому после повторной сборки и осмотра держателя пламени мы были очень довольны горением. Немного подкорректировал форсунку и мы побежали дальше тестировать. Зажигание работает очень хорошо после того, как мы сделали небольшое отверстие в форсунке, чтобы немного газа текло назад к свечам зажигания. С радиальным нагнетателем турбина работала очень медленно, но после зажигания начинает ускоряться. Каждый раз, когда мы отключаем нагнетатель, двигатель останавливается! У нас нет датчика EGT (температуры выхлопных газов) и счетчика оборотов, поэтому было немного деликатно работать с большим давлением в течение длительного времени. Охладив колеса турбины, мы попытались увеличить давление через короткие промежутки времени, чтобы увеличить разумную выработку выхлопных газов. Теперь мы получили дальнейшее ускорение, и вскоре мы услышали, как компрессор начал работать с громким свистом. После отключения вентилятора работает. !!!! Ага..Без повторных проверок и датчиков EGT мы работаем только меньшее время (около 30 секунд), но сделали около 10 запусков.

Зажигание работает очень хорошо после того, как мы сделали небольшое отверстие в форсунке, чтобы немного газа текло назад к свечам зажигания. С радиальным нагнетателем турбина работала очень медленно, но после зажигания начинает ускоряться. Каждый раз, когда мы отключаем нагнетатель, двигатель останавливается! У нас нет датчика EGT (температуры выхлопных газов) и счетчика оборотов, поэтому было немного деликатно работать с большим давлением в течение длительного времени. Охладив колеса турбины, мы попытались увеличить давление через короткие промежутки времени, чтобы увеличить разумную выработку выхлопных газов. Теперь мы получили дальнейшее ускорение, и вскоре мы услышали, как компрессор начал работать с громким свистом. После отключения вентилятора работает. !!!! Ага..Без повторных проверок и датчиков EGT мы работаем только меньшее время (около 30 секунд), но сделали около 10 запусков. Фототранзистор размером всего 10 мм кв. Мы отражаем свет на болты, удерживающие колесо компрессора, так как мы получаем 6 импульсов каждый оборот, он может питать обычную частоту. счетчик и считывание RPM/10. Это нормально для буровой установки, приводящей в движение турбину со скоростью 2600 об/мин, так что, надеюсь, также с 60000 об/мин или более.

Фототранзистор размером всего 10 мм кв. Мы отражаем свет на болты, удерживающие колесо компрессора, так как мы получаем 6 импульсов каждый оборот, он может питать обычную частоту. счетчик и считывание RPM/10. Это нормально для буровой установки, приводящей в движение турбину со скоростью 2600 об/мин, так что, надеюсь, также с 60000 об/мин или более. . большое пламя погасло! Может быть, это наша модификация, у которой несоответствие прожигу отверстий. Было поздно, и мы прерываемся на сегодня, очень плохой плохой день.

. большое пламя погасло! Может быть, это наша модификация, у которой несоответствие прожигу отверстий. Было поздно, и мы прерываемся на сегодня, очень плохой плохой день. Успех, и мы запускаем его больше часа.

Успех, и мы запускаем его больше часа.

В то же время мы получили контроль над зажиганием и разрабатываем его для обычной свечи зажигания, которая доказала, что очень хорошо воспламеняет распыленное дизельное топливо. Также форсунки поставлены от DANFOSS, теперь у нас 7 разных с расходом 1,4 — 10,4 — 12,8 — 13,9- 17,3 л/ч и распыл 80 град.

В то же время мы получили контроль над зажиганием и разрабатываем его для обычной свечи зажигания, которая доказала, что очень хорошо воспламеняет распыленное дизельное топливо. Также форсунки поставлены от DANFOSS, теперь у нас 7 разных с расходом 1,4 — 10,4 — 12,8 — 13,9- 17,3 л/ч и распыл 80 град. масляный насос и двигатель будут установлены за масляным баком (на чертеже не показаны). Дизельный насос высокого давления, топливный бак и двигатель будут установлены сверху двигателя, дизельный бак будет иметь объем около 5 литров. (Ш25 x Д20 x В20 см)

масляный насос и двигатель будут установлены за масляным баком (на чертеже не показаны). Дизельный насос высокого давления, топливный бак и двигатель будут установлены сверху двигателя, дизельный бак будет иметь объем около 5 литров. (Ш25 x Д20 x В20 см)  Были проблемы с бензонасосом, так как он давал колебательный поток, так что было чем управлять.

Были проблемы с бензонасосом, так как он давал колебательный поток, так что было чем управлять.

Все, что улучшило характеристики сгорания, но еще не к нашему удовлетворению, все еще к высокому ЕГТ. Проблема заключается в том, что фронт пламени находится далеко от первичной зоны и появляется в середине камеры, и мы поняли, что после попытки заблокировать и открыть отверстия, добавить коуши и кольца турбулизатора, нам нужна другая конструкция. думаю, что выходная скорость форсунки настолько высока, что сгорание перемещается вниз по гильзе из-за огромного давления топлива. Это не может быть компенсировано нашим низким давлением, поэтому, помня об этом, мы подумали о том, чтобы вместо этого сделать систему испарения. Итак… сегодня мы провели эксперимент с вапоризацией.. Мы взяли трубку 10 мм, длиной 20 см и на один конец надели короткий силиконовый шланг. Сбоку сделал маленькое отверстие и вставил в него латунную трубку (2мм) и согнул ее 90 град. Затем силиконовый шланг через переходник был подсоединен к воздуходувке. Насос присоединяли к латунной трубке и снижали давление до 3-4 бар.

Все, что улучшило характеристики сгорания, но еще не к нашему удовлетворению, все еще к высокому ЕГТ. Проблема заключается в том, что фронт пламени находится далеко от первичной зоны и появляется в середине камеры, и мы поняли, что после попытки заблокировать и открыть отверстия, добавить коуши и кольца турбулизатора, нам нужна другая конструкция. думаю, что выходная скорость форсунки настолько высока, что сгорание перемещается вниз по гильзе из-за огромного давления топлива. Это не может быть компенсировано нашим низким давлением, поэтому, помня об этом, мы подумали о том, чтобы вместо этого сделать систему испарения. Итак… сегодня мы провели эксперимент с вапоризацией.. Мы взяли трубку 10 мм, длиной 20 см и на один конец надели короткий силиконовый шланг. Сбоку сделал маленькое отверстие и вставил в него латунную трубку (2мм) и согнул ее 90 град. Затем силиконовый шланг через переходник был подсоединен к воздуходувке. Насос присоединяли к латунной трубке и снижали давление до 3-4 бар. Трубка была закреплена в старых тисках и нагрета пропановым воздуходувкой, так что… после нагрева, может быть, до 3-400 градусов по Цельсию, мы запустили насос и позволили воздуходувке воспламенить вытянутый в конце туман. Регулируя подачу воздуха, мы получили действительно красивое пламя, при правильном соотношении воздух/топливо пламя было ярко-голубым и полностью сгорало, начиная с конца трубки и распространяясь на 40-50 см. Кажется, это решение, которое стоит попробовать. , так что, пожалуйста, оставайтесь на связи с новыми обновлениями… которые будут добавлены через несколько дней, когда мы будем тестировать вслух.

Трубка была закреплена в старых тисках и нагрета пропановым воздуходувкой, так что… после нагрева, может быть, до 3-400 градусов по Цельсию, мы запустили насос и позволили воздуходувке воспламенить вытянутый в конце туман. Регулируя подачу воздуха, мы получили действительно красивое пламя, при правильном соотношении воздух/топливо пламя было ярко-голубым и полностью сгорало, начиная с конца трубки и распространяясь на 40-50 см. Кажется, это решение, которое стоит попробовать. , так что, пожалуйста, оставайтесь на связи с новыми обновлениями… которые будут добавлены через несколько дней, когда мы будем тестировать вслух. на одном конце, чтобы он мог поместиться в центре жаровой трубы, указывая вверх (к полому конусу), закрепите его на полпути вниз по футеровке (длина камеры сгорания 45 см), так что теперь у нас есть центральная испарительная труба в центре и направлена против направления массового расхода.

на одном конце, чтобы он мог поместиться в центре жаровой трубы, указывая вверх (к полому конусу), закрепите его на полпути вниз по футеровке (длина камеры сгорания 45 см), так что теперь у нас есть центральная испарительная труба в центре и направлена против направления массового расхода. первичной зоне, а при запуске дизельного насоса фронт пламени остается на прежнем месте. Только при приготовлении очень богатой смеси пламя подходило ближе к выходному отверстию, но новее выхода из камеры сгорания.

первичной зоне, а при запуске дизельного насоса фронт пламени остается на прежнем месте. Только при приготовлении очень богатой смеси пламя подходило ближе к выходному отверстию, но новее выхода из камеры сгорания. Проблема в том, где должна быть установлена свеча зажигания. Может быть, изготовив небольшую «камеру сгорания с внешним зажиганием»…?

Проблема в том, где должна быть установлена свеча зажигания. Может быть, изготовив небольшую «камеру сгорания с внешним зажиганием»…?