Содержание

Компрессор (приводной нагнетатель)

Прокачать «сердце» автомобиля, усилить его движущую мощь хочет каждый автолюбитель. Есть несколько способов для получения заметного результата, но самым простым и распространенным является оборудование двигателя наддувом воздуха. Благодаря этому простому методу, можно добиться значительной прибавки лошадиных сил без увеличения рабочего объема, что в последнее время активно применяется большинством зарубежных автопроизводителей. Самыми распространенными являются турбокомпрессоры и приводные нагнетатели, которые на первый взгляд очень похожи, но в действительности имеют различия в конструкциях, тем самым оказывая разное влияние на характер автомобиля.

Чтобы понять, как работает эта система, не нужна специальная подготовка. Всё довольно просто: в цилиндры подается дополнительная порция воздуха, которая создает положительное давление на впуске. Это изменение отслеживается системой управления двигателем, которая настроена на приготовление рабочей смеси оптимального состава, что заставляет ее увеличить подачу топлива. В итоге мы получаем состав, при сгорании которого выделяется больше энергии, что и приводит к повышению мощности двигателя.

В итоге мы получаем состав, при сгорании которого выделяется больше энергии, что и приводит к повышению мощности двигателя.

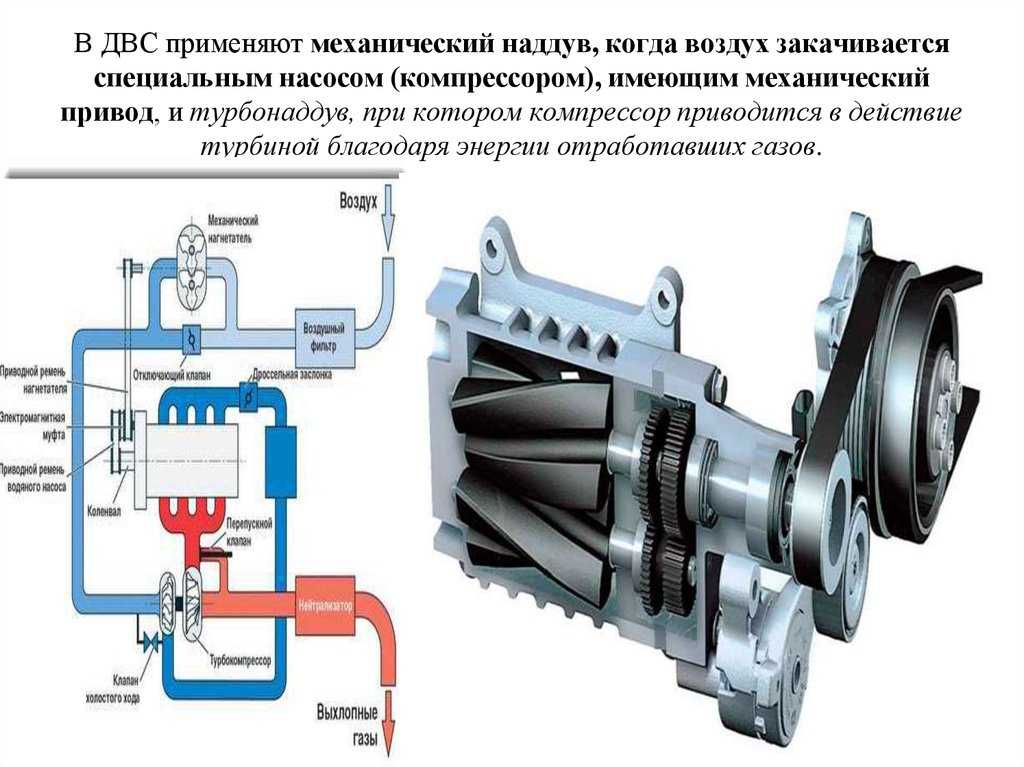

Рассмотрим основные отличия данных систем. Источником энергии для турбокомпрессоров являются отработанные газы двигателя, которые вращают турбинное колесо устройства. В отличие от них, приводные нагнетатели используют механическую передачу от коленвала двигателя. Поэтому производительность наддува находится в прямой зависимости от частоты вращения мотора, то есть компрессор в любой момент обеспечивает необходимую подачу воздуха.

Типы приводных нагнетателей

За последние сто лет было создано много типов приводных нагнетателей, но в современном автомобилестроении применяются чаще всего только три разновидности: роторные, винтовые и центробежные. Подача воздуха в первых двух видах производится при помощи двух цилиндрических вращающихся роторов особой формы, а в третьем — лопатками крыльчатки.

Роторные компрессоры

Ключевыми характеристиками роторных компрессоров является простота конструкции, большой срок эксплуатации, уравновешенность, высокая чистота подаваемого воздуха и положительная зависимость давления воздуха за компрессором от частоты вращения роторов. Эта особенность важна при работе двигателя в часто меняющихся режимах. Воздух в рабочей полости компрессора не сжимается, поэтому роторные приводные нагнетатели еще называют компрессорами с внешним сжатием. Устройства эффективны только при умеренной степени повышения давления, которая равна отношению величины давления нагнетания к давлению всасывания. При росте давления на впускном окне, КПД компрессора резко падает.

Эта особенность важна при работе двигателя в часто меняющихся режимах. Воздух в рабочей полости компрессора не сжимается, поэтому роторные приводные нагнетатели еще называют компрессорами с внешним сжатием. Устройства эффективны только при умеренной степени повышения давления, которая равна отношению величины давления нагнетания к давлению всасывания. При росте давления на впускном окне, КПД компрессора резко падает.

Чаще всего применяются роторные компрессоры, оснащенные двумя одинаковыми роторами и отличающиеся поперечным расположением впускного и выпускного окон в корпусе устройства. Это наглядно видно на приведенном рисунке.

К недостаткам таких компрессоров можно отнести заметную зависимость КПД устройства от величины зазоров между работающими деталями, большой нагрев, пульсацию давления нагнетания и сильный шум, которые заметны при применении простых в изготовлении прямозубых роторов. Исходя из этого, роторные компрессоры в основном используют для создания положительного давления со значениями не более 0,5-0,6 бара.

Стараясь уменьшить шум и улучшить равномерность подачи воздуха, роторы делают спиральной формы. Но даже эти ухищрения, как и применение окон клиновидной формы, только уменьшают пульсацию давления. Устранить ее полностью в компрессоре с внешним сжатием практически невозможно. Заметного уменьшения амплитуды пульсаций позволяет добиться применение трехзубчатых роторов вместо двухзубчатых. В этом случае период пульсации давления и скорости в проточной части устройства соответствует 60° угла поворота роторов.

Винтовые компрессоры

В отличие от роторного типа устройств, винтовые компрессоры обеспечивают диагональное движение воздуха в проточной части. Внутреннее сжатие достигается изменением объема полостей между корпусом и вращающимися винтовыми роторами. Такая конструкция позволяет получать довольно высокую степень повышения давления воздуха при высоком КПД (более 80%). Большая скорость вращения компрессора (до 12 тыс. об/мин) позволила снизить его габариты, к тому же появилась возможность использовать привод от газовой турбины.

Основными преимуществами винтового компрессора являются его высокая надежность и уравновешенность. Нагнетаемый воздух не содержит примесей масла, поэтому он наиболее пригоден для работы с поршневым двигателем.

Недостатком такого компрессора часто называют особую сложность формы роторов и их массивность, что ведет к их высокой стоимости. При работе винтовой компрессор производит шум высокой частоты, который вызывается пульсациями давления в режимах всасывания и нагнетания.

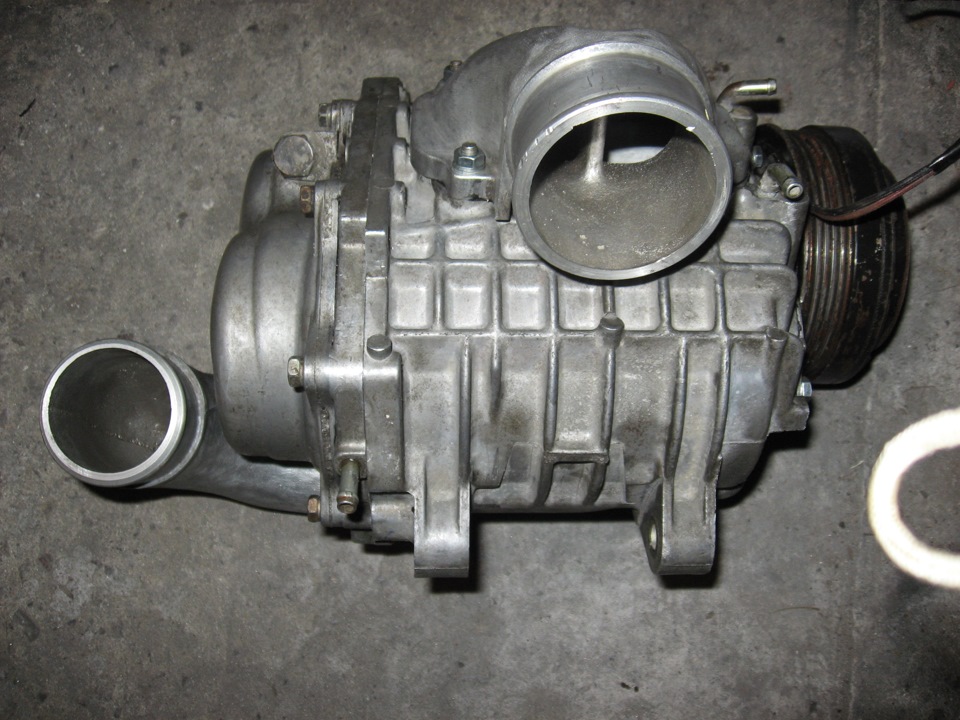

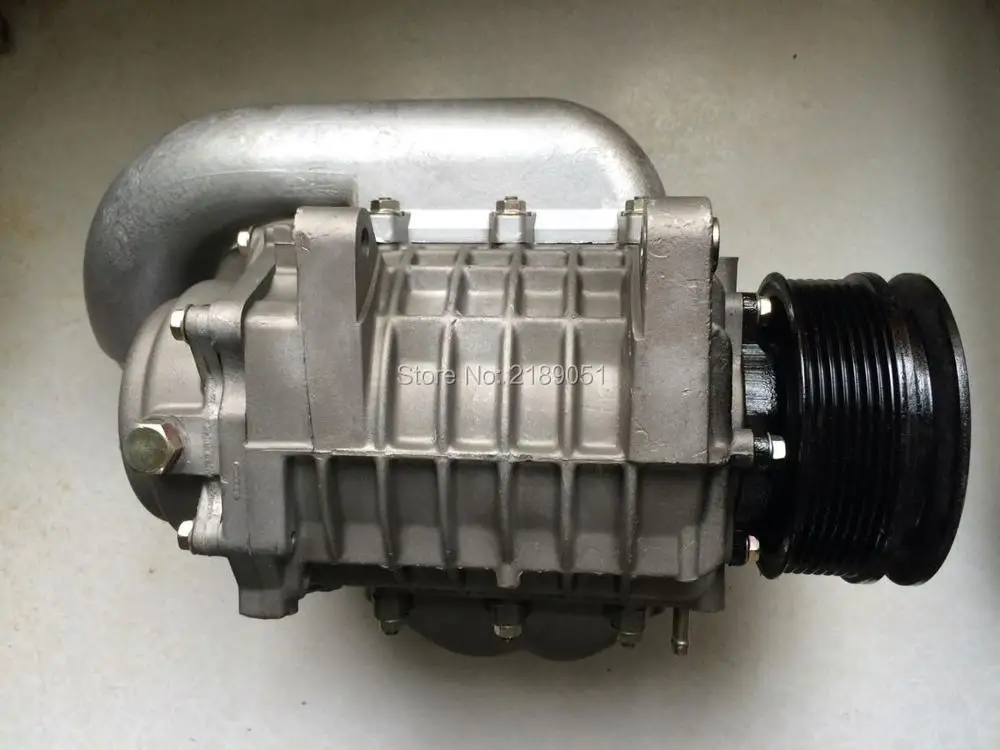

Рассмотрим конструкцию винтового компрессора на приведенном рисунке:

Его роторы представляют собой зубчатые колеса со спиральными зубьями, которые имеют большой угол наклона спирали. Профили зубьев и выемок роторов полностью соответствуют друг другу. В процессе работы зубья роторов не соприкасаются с корпусом и между собой, что достигается применением синхронизирующих шестерен на валах роторов. При этом отношение количества зубьев шестерен равно отношению количества зубьев соответствующих роторов. Основным распределительным органом при этом выступает ротор с впадинами.

Основным распределительным органом при этом выступает ротор с впадинами.

Винтовые компрессоры могут создавать давление до 1 бара, а в некоторых случаях и выше, поэтому чаще всего применяются на мощных и скоростных автомобилях.

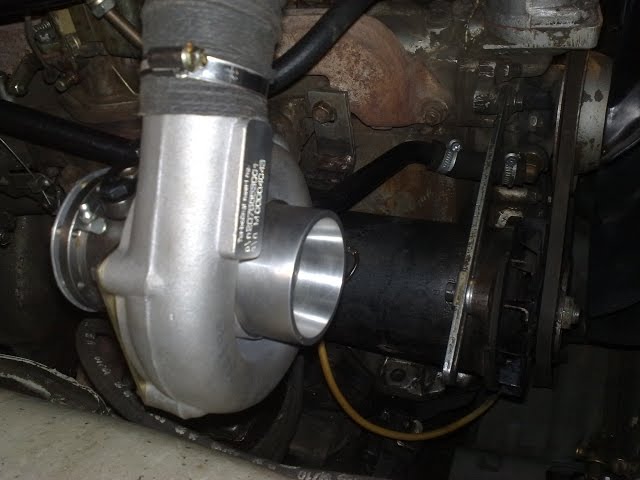

Центробежные компрессоры

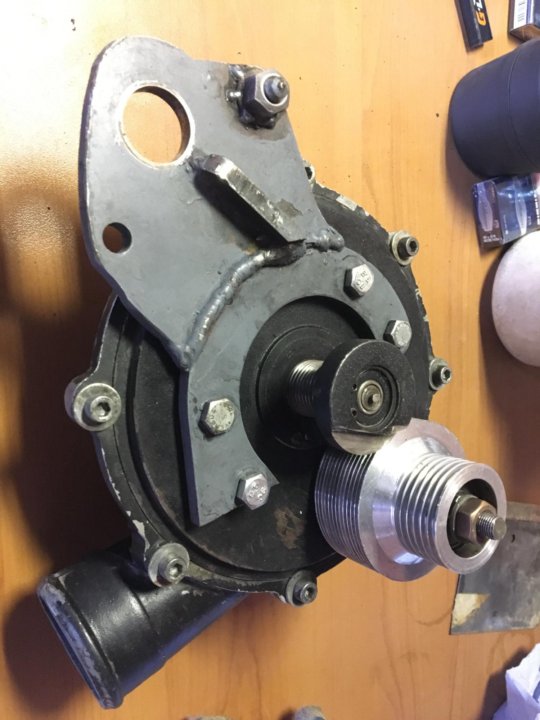

Наибольшее распространение в двигателях внутреннего сгорания получили центробежные компрессоры. Этот тип устройств относится к лопаточным машинам, принцип действия которых основан на взаимодействии потока воздуха с лопатками рабочего колеса и неподвижных элементов машины. По сравнению с другими конструкциями, центробежные компрессоры имеют более компактные размеры и относительно просты в изготовлении.

Конструкция центробежного компрессора состоит из входного устройства, рабочего колеса (крыльчатки), и диффузора, который включает в себя безлопаточную и лопаточную части, причём последняя может отсутствовать. Также имеется воздухосборник, чаще всего выполняемый в виде улитки. В центробежном компрессоре воздух, пройдя через фильтр, попадает во входное устройство, которое для устойчивости потока постепенно сужается по направлению движения и служит для равномерного его подвода к колесу при минимальных потерях. Рабочее колесо устанавливается на шлицах, но в случае небольших размеров, может крепиться на гладком валу, который через механическую передачу связывается с коленвалом двигателя или рабочим колесом газовой турбины.

В центробежном компрессоре воздух, пройдя через фильтр, попадает во входное устройство, которое для устойчивости потока постепенно сужается по направлению движения и служит для равномерного его подвода к колесу при минимальных потерях. Рабочее колесо устанавливается на шлицах, но в случае небольших размеров, может крепиться на гладком валу, который через механическую передачу связывается с коленвалом двигателя или рабочим колесом газовой турбины.

Основополагающими параметрами центробежного компрессора являются: расход воздуха, степень повышения давления и КПД компрессора. В современных устройствах, применяемых для наддува двигателей внутреннего сгорания, эти параметры могут изменяться в широком диапазоне. Так, например, степень повышения давления в компрессорах, приводимых в движение валом двигателя, может достигать 1,2 единиц. А в случае использования центробежного компрессора в форсированном комбинированном двигателе ее значение может достигать 3-3,5.

Центробежные компрессоры имеют много общего с турбокомпрессорами. Они довольно компактны, имеют небольшую цену и достаточно долговечны. Конечно, они не отличаются большим КПД и теряют свою эффективность на малых оборотах, но довольно часто применяются на отечественных автомобилях ВАЗ.

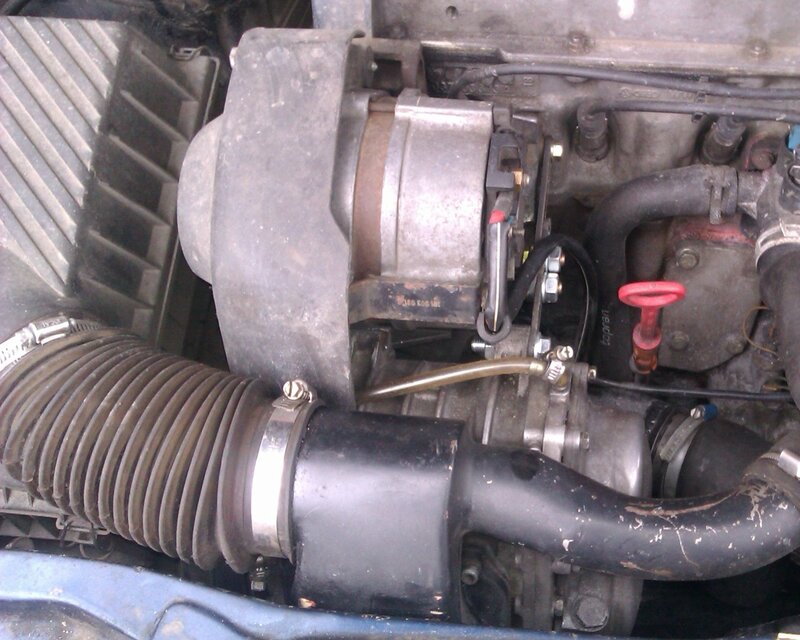

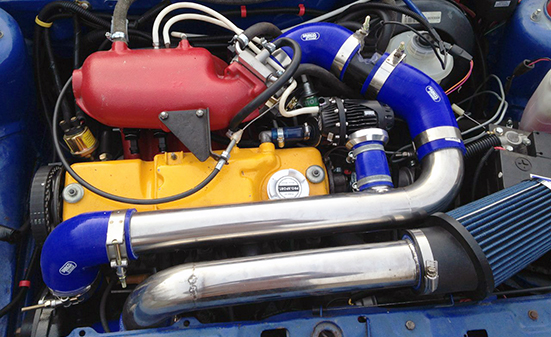

Хорошим примером такого устройства может служить компрессор «АutoTurbo» для ВАЗ 2110-2112 16V, 2170-2172 16V. Он может быть установлен на модель Лада-Приора, оснащенную ГУР или кондиционером. В комплекте используется серийный компрессор PK 23-1, создающий избыточное давление наддува до 0,5 бар при скорости вращения 5200 об/мин. Для его установки не требуется внесения изменений в конструкцию двигателя, только рекомендуется понизить степень сжатия путем замены штатной прокладки головки блока на более толстую. Разработчики изначально рассчитывали на максимальное упрощение установки компрессора, поэтому он может быть установлен автолюбителем самостоятельно.

Для установки на модель Нива-Шевроле предназначен центробежный компрессор «АutoTurbo» с установочным комплектом для ВАЗ 2123. В устройстве применен компрессор ПК-23, который при своевременной замене ремня и подшипников обладает неограниченным ресурсом. Создавая давление наддува до 0,5 бар, устройство отличается сравнительно небольшими габаритами и бесшумностью работы. Данный нагнетатель может устанавливаться на любые двигатели с максимальным объёмом 3 л.

Конструкция и принцип работы механического компрессора двигателя

Механический наддув — это один из способов увеличения мощности двигателя. Основным элементом такой системы является механический компрессор. Это устройство, приводимое в действие вращением коленчатого вала. Установка механического нагнетателя может прибавить мощности двигателю до 50%. При наддуве воздух засасывается через воздушный фильтр, сжимается, а затем направляется во впускной коллектор двигателя внутреннего сгорания, что способствует увеличению мощности последнего.

Содержание

- Как работает механический нагнетатель

- Конструкция компрессора

- Какие бывают виды приводов компрессора

- Типы компрессоров

- Сильные и слабые стороны механического нагнетателя

Как работает механический нагнетатель

В современной автомобильной промышленности используются несколько типов систем механического наддува, каждая из которых имеет свои особенности в конструкции и принцип работы.

Конструкция компрессора

Механический нагнетатель состоит из следующих компонентов:

- компрессор;

- интеркулер;

- дроссельная заслонка;

- перепускная заслонка трубопровода;

- воздушный фильтр;

- датчики давления наддува;

- датчики температуры воздуха во впускном коллекторе.

Механический нагнетатель управляется дроссельной заслонкой, которая открывается на высоких оборотах. В этом случае заслонка трубопровода закрывается, и весь воздух поступает во впускной коллектор двигателя. Когда двигатель работает на малых оборотах, дроссельная заслонка открывается под небольшим углом, а перепускная заслонка в трубопроводе полностью открыта, позволяя некоторой части воздуха возвращаться в компрессор.

Когда двигатель работает на малых оборотах, дроссельная заслонка открывается под небольшим углом, а перепускная заслонка в трубопроводе полностью открыта, позволяя некоторой части воздуха возвращаться в компрессор.

Воздух из нагнетателя проходит через промежуточный охладитель (интеркулер), который снижает температуру сжатого воздуха примерно на 10 ° C и способствуя, тем самым, более высокой степени сжатия.

Какие бывают виды приводов компрессора

Каким образом передается крутящий момент от коленчатого вала к механическому компрессору? Существует несколько вариантов:

- Прямой привод. Установка компрессора осуществляется непосредственно на фланец коленчатого вала двигателя.

- Ременная передача. Усилие передается через ремень. Разные производители используют разные типы ремней (плоские, V-образные или зубчатые). Ременные системы имеют короткий срок службы, так же в процессе эксплуатации может наблюдаться проскальзывание ремня.

- Цепной привод. Он работает по принципу ременной передачи.

- Зубчатая передача (шестеренчатая). Недостаток такой системы — повышенная шумность и большие габариты.

Типы компрессоров

Каждый вид компрессора имеет свои рабочие характеристики. Всего существует три типа механических нагнетателей:

- Центробежный. Самый популярный вид механического нагнетателя. Основным рабочим элементом системы является крыльчатка, которое по конструкции аналогично компрессорному колесу турбины. Оно вращается со скоростью около 60 000 об / мин. В этом случае воздух всасывается в центр крыльчатки компрессора с высокой скоростью и низким давлением. Пройдя через лопатки компрессора, воздух поступает во впускной коллектор, но уже на малой скорости и под высоким давлением. Этот тип наддува используется вместе с турбинами для устранения эффекта турбо-задержки.

- Винтовой. Представляет собой систему из двух вращающихся конических винтов — шнеков.

Воздух, попадая в более широкую часть, проходит через камеры компрессора и за счет вращения сжимается и выталкивается во впускной коллектор. В основном такие системы используются на спортивных и дорогих автомобилях, так как их изготовление достаточно сложно .Это достаточно эффективная система.

Воздух, попадая в более широкую часть, проходит через камеры компрессора и за счет вращения сжимается и выталкивается во впускной коллектор. В основном такие системы используются на спортивных и дорогих автомобилях, так как их изготовление достаточно сложно .Это достаточно эффективная система. - Кулачковый. Один из первых видов механических «воздуходувок». Конструктивно он состоит из двух роторов со сложным профилем поперечного сечения. Оси вращения роторов соединены двумя одинаковыми шестернями. При вращении системы воздух перемещается между стенками корпуса и кулачками, тем самым выталкиваясь во впускной коллектор. Недостатком этой системы является создание избыточного давления, которое вызывает сбои в работе наддува. Чтобы этого избежать, в кулачковой конструкции нагнетателя предусмотрена муфта с электрическим приводом для отключения компрессора или байпасный клапан.

Механический наддув довольно часто используются на автомобилях марок Cadillac, Audi, Mercedes-Benz и Toyota. При этом кулачковые и винтовые компрессоры в основном устанавливаются на мощные спортивные автомобили с бензиновыми двигателями, а центробежные компрессоры являются частью системы двойного наддува для дизельных двигателей.

При этом кулачковые и винтовые компрессоры в основном устанавливаются на мощные спортивные автомобили с бензиновыми двигателями, а центробежные компрессоры являются частью системы двойного наддува для дизельных двигателей.

Сильные и слабые стороны механического нагнетателя

По сравнению с турбонагнетателем механический нагнетатель приводится в движение не выхлопными газами двигателя, а вращением коленчатого вала. Это означает, что с одной стороны увеличивается мощность двигателя, а с другой создается дополнительная нагрузка, которая в зависимости от типа компрессора забирает до 30% мощности двигателя. Еще один недостаток системы — высокий уровень шума системного привода.

Использование механического наддува на более высоких скоростях приводит к более быстрому износу деталей двигателя, поэтому они должны быть изготовлены из высокопрочных материалов.

Основным преимуществом механического привода является невысокая стоимость конструкции (по сравнению с турбонаддувом), простота установки и быстрая реакция системы на увеличение оборотов двигателя. Таким образом, системы с винтовыми и кулачковыми компрессорами обеспечивают высокую динамику разгона, а центробежные нагнетатели — стабильную работу двигателя на высоких оборотах.

Таким образом, системы с винтовыми и кулачковыми компрессорами обеспечивают высокую динамику разгона, а центробежные нагнетатели — стабильную работу двигателя на высоких оборотах.

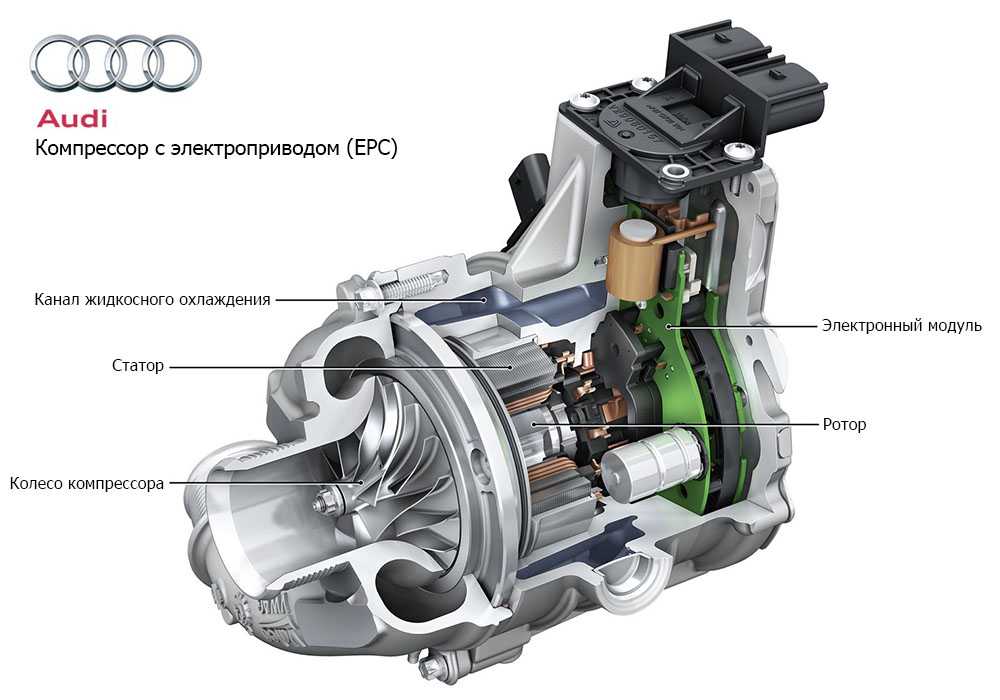

Механический наддув может также управляться отдельным электродвигателем без подключения к коленвалу двигателя. В этом случае можно избежать потери мощности двигателя.

Механический нагнетатель автомобиля — устройство и принцип работы

Расскажем про механические нагнетатели воздуха для двигателя автомобиля. Центробежные и нагнетатели ROOTS. Устройство и принцип работы. Плюсы и минусы.

Центробежные нагнетатели воздуха

Подобные нагнетатели в тюнинге получили наибольшее распространение. По конструкции они наиболее близки к турбонаддуву, поскольку имеют одинаковый принцип нагнетания воздуха. Разняться лишь способы привода. Работа осуществляется следующим образом.

По конструкции они наиболее близки к турбонаддуву, поскольку имеют одинаковый принцип нагнетания воздуха. Разняться лишь способы привода. Работа осуществляется следующим образом.

Принцип работы центробежного нагнетателя в следующем: воздух, пройдя по воздушному каналу в нагнетатель, попадает на лопасти крыльчатки. Лопасти закручивают и отбрасывают его центробежной силой к периферии кожуха, где имеется диффузор. Далее воздух выталкивается в воздушный туннель (воздухосборник), который имеет улиткообразную форму.

Такая конструкция создает необходимое давление воздушного потока на выходе из нагнетателя. Дело в том, что внутри кольца воздух поначалу движется быстро, и его давление мало. Но в конце улитки русло расширяется, скорость воздушного потока понижается, а давление увеличивается. Так создается необходимый подпор для накачки цилиндров двигателя.

Недостатки

- Для эффективной работы крыльчатка должна вращаться очень быстро.

- Производимое компрессором давление пропорционально квадрату скорости крыльчатки.

- Скорости могут быть 40 тысяч об/мин и более.

- Поскольку привод осуществляется от коленвала посредством ременной передачи на шкив турбины, шум от такого устройства сильный. Хотя многим этот характерный свист нравится.

К минусам относят некоторую задержку в срабатывании. Хотя она не столь заметна, как у турбонагнетателей.

Как правило, центробежный нагнетатель дает прибавку на высоких оборотах двигателя. Сначала давление нарастает медленно, но затем, с увеличением оборотов, довольно резко возрастает. Эта важно для поддержания высоких скоростей, а не интенсивности разгона.

Центробежные нагнетатели воздуха для автомобиля очень популярны. Низкая цена и простота установки сделали, что компрессоры этого типа почти вытеснили другие и стали популярны в тюнинге.

Объемные нагнетатели ROOTS

Компрессоры типа «Рутс» относятся к классу объемных нагнетателей. Конструкция их довольно проста и напоминает масляный шестеренчатый насос двигателя. В корпусе овальной формы вращаются в противоположные стороны два ротора, имеющие специальный профиль. Роторы насажены на оси, связанные одинаковыми шестернями.

Конструкция их довольно проста и напоминает масляный шестеренчатый насос двигателя. В корпусе овальной формы вращаются в противоположные стороны два ротора, имеющие специальный профиль. Роторы насажены на оси, связанные одинаковыми шестернями.

Основное отличие — воздух сжимается не внутри, а снаружи компрессора, непосредственно в нагнетательном трубопроводе. Поэтому их иногда называют компрессорами с внешним сжатием.

Минусы

- Поскольку процесс сжатия воздуха осуществляется вовне компрессора, его эффективная работа возможна лишь до определенных значений наддува.

- С ростом давления увеличивается просачивание воздуха назад, и КПД снижается.

- Мощность, затрачиваемая на вращение самого нагнетателя, может превысить добавочную мощность двигателя.

- В них создается турбулентность, способствующая росту температуры воздушного заряда. Наряду с обычным ростом температуры от непосредственно повышения давления, в рутс-компрессорах происходит дополнительный нагрев.

Поэтому нагнетатели ROOTS в обязательном порядке оснащаются интеркулерами.

Поэтому нагнетатели ROOTS в обязательном порядке оснащаются интеркулерами.

Шум от работы объемных компрессоров не столь сильный, как у центробежных, и имеет иную тональность. При этом, в отличие от центробежных, механические нагнетатели ROOTS эффективны на малых и средних оборотах двигателя. Эта особенность рутс-компрессоров сделала их наиболее пригодными для драг рейсинга, где ценится динамика разгона. Другой плюс – относительная простота конструкции.

Малое количество движущихся частей и малые скорости вращения делают эти механические нагнетатели одними из самых надежных и долговечных. Но сложность и высокая цена снизили их популярность.

Применение нагнетателей

Использование нагнетателей воздуха для авто может негативно сказаться на ресурсе двигателя. Как правило, поломку мотора вызывают повышенные обороты. Стало быть, использование нагнетателя, повышающего крутящий момент на низких и средних оборотах, может, наоборот, благоприятно сказаться на ресурсе.

С другой стороны, если добиваться большого роста мощности, многие штатные детали придется заменить на более прочные. Например, кованые поршни и шатуны будут совсем нелишними. Cжатие воздуха всегда сопряжено с повышением температуры. В некоторых компрессорах это повышение не существенно. Но для снижения потери мощности на привод нагнетателя воздух необходимо охлаждать.

Еще одна проблема – детонация. Высокая температура и давление подаваемого в цилиндры воздуха может привести, что в конце такта сжатия, когда поршень спрессует в цилиндре уже сжатую топливо-воздушную смесь, её температура и давление могут оказаться большими. Что вызовет преждевременную детонацию, т. е. взрыв.

Чтобы избежать подобных проблем, можно перейти на высокооктановые сорта топлива, но часто этого мало. При достаточно больших значениях давления приходится производить декомпрессию, т. е. снижать степень сжатия. Правильный подбор свечей зажигания также немаловажен.

Supercharger — механический нагнетатель

Понятие, плюсы и минусы механического нагнетателя Supercharger

Механический наддув – это процесс увеличения давление некой смеси на впуске двигателя для повышения массы горючей смеси в цилиндре для увеличения мощности относительно единицы объема двигателя.

Supercharger (cуперчарджер) также известный как компрессор Рутса — это механический нагнетатель использующий для собственного привода энергию коленчатого вала. Он является основным элементом механического наддува.

Главным функциональным плюсом cуперчарджера является то что он может закачивать воздух на минимальных оборотах, абсолютно без задержки, при этом рост силы наддува строго пропорционален оборотам двигателя.

Главным же минусом cуперчарджера является то что он обирает часть мощности двигателя на собственный привод.

На данный момент механические нагнетатели практически не используются. Их место заменили турбонагнетатели (турбокомпрессоры). За редким исключением их продалжают устанавливают на легковые автомобили, если необходимо сделать разбег по мощности, дабы не изменять конструкции двигателя.

В среднем применение механического нагнетателя обеспечивает увеличение мощности двигателя до 50%, а крутящего момента на 30%. При этом механический нагнетатель отличают существенные потери мощности двигателя из-за затрат энергии на его привод. В разных механических нагнетателях они могут составлять до 30%.

В разных механических нагнетателях они могут составлять до 30%.

Виды конструкций механического нагнетателя делятся в зависимости от типа привода.

- Прямое крепление нагнетателя к фланцу коленчатого вала называют прямым приводом;

- Ременной привод – характеризуется различными вида привода при помощи ремней. Делится на:

- Зубчатый

- Клиновой

- Плоский

- Зубчатая передача через цилиндрический редуктор

- Цепной привод;

- Электрический привод подразумевает под собой использования для привода электродвигателя.

Данный вид привода естественно является наиболее энерго-затратным и требует большей мощности для аккумуляторов, но при этом он не снижает мощности двигателя.

Механический нагнетатель можно условно поделить на такие виды как:

- Объемные

- Кулачковый – Roots, Eaton (Рутс, Итон)

- Винтовой — Lysholm

- Центробежные

Объемные нагнетатели

Объемные нагнетатели получили свое название из-за того что принцип их работы заключается в простой перекачке определенного объема воздуха без сжатия.

Кулачковый нагнетатель

Кулачковый нагнетатель является самым первым и от того самым старым и проверенным типом наддува. Его история развития стартовала 1859 году с работы двух талантливых братьев под фамилией Рутс (Roots). Изначально его использовали как промышленный вентилятор для продувки помещений. Чуть позже он получил широкое применение из-за своей простоты. Две помещенные в общий кожух прямозубые шестерни вращаются в разных направлениях, при этом перекачивая определенный объем воздуха от впускного до выпускного коллектора.

Спустя 90 лет другому американскому ученому Итону пришло в голову, как можно усовершенствовать конструкцию. Прямозубые шестерни заменили на косозубые роторы, и воздух стал перемещаться вдоль, а не поперек как это было раньше. С того времени усовершенствование нагнетателей этого типа идет по пути увеличения количества зубчатых лопаток (косозубых роторов). В первоначальной модели Итона «Eaton» их было две, а теперь сложно встретить меньше четырех. Основными функциональными недостатками нагнетателей типа Рутс является:

Основными функциональными недостатками нагнетателей типа Рутс является:

- Неравномерная пульсационная подача воздуха создающие периодический недостаток давления. Увеличение количества зубчатых-лопастей и изменение формы впускного и выпускного окна компрессора на треугольное, позволяет свести этот недостаток к минимуму. К тому же эти конструктивные решения помогают сделать работу компрессоров Рутса намного тише и равномернее.

- Во время выдавливания несжатого воздуха в трубопровод где находиться сжатый воздух, создается турбулентность, которая способствует росту температуры заряда воздуха. Это отрицательно сказывается на производительности ухудшая показатели калорийности топливной смеси из-за менее полного сгорания. Данная проблема коленчатых компрессоров решается установкой инкулера.

Развитие машиностроение позволило полностью оценить плюсы и минусы нагнетателей Рутса и получить из них максимум производительности.

Плюсы компрессоров Рутс:

- Компактность

- Простота конструкции

- Долговечность

- Эффективность на малых оборотах

- Низкий уровень шума

Винтовой нагнетатель

Винтовой нагнетатель (Lysholm) также как и компрессор «Рутса» относится к объемно-роторным нагнетателям и в своей работе использует те же принципы, но в отличии от своего более раннего коллеги рабочую нагрузку в нем исполняют пара роторов с взаимодополняющими профилями. На английском винтовой нагнетатель называют Lysholm в честь его изобретателя Альфреда Лисхольма, который в 1936 году изготовил и запатентовал на него права.

На английском винтовой нагнетатель называют Lysholm в честь его изобретателя Альфреда Лисхольма, который в 1936 году изготовил и запатентовал на него права.

Принцип работы компрессора Lysholm

- Начиная встречное взаимное движение, пара роторов захватывает воздух.

- Вдоль роторов воздух порциями проталкивается вперед попутно сжимаясь.

Следовательно, на выпуске окна компрессора не возникает турбулентности, как у компрессоров «Рутса». Это является главным отличием от роторно-шестеренчатых нагнетателей. Подобная схема работы обеспечивает стабильно высокую эффективность на всех уровнях нагрузки.

Плюсы компрессоров «Лисхольм»:

- Высокий КПД (70%)

- Надежность

- Компактная конструкция

- Низкий уровень шума.

Главным и единственным минусом компрессоров «Лисхольм» является очень слона форма роторов, из-за чего их производство является очень затратным и как следствие сам компрессор очень дорогой. Поэтому он не встречается в серийных авто и его производят очень мало компаний.

Поэтому он не встречается в серийных авто и его производят очень мало компаний.

Центробежный нагнетатель

ентробежный нагнетатель получил на данный момент наиболее широкое применение среди всех механических нагнетателей. Главным образом его, используют в компоновке турбонаддува и реже как самостоятельное устройство наддува. Центробежный нагнетатель аналогичен турбонаддуву в плане нагнетания воздуха. Его основной деталью, как и у турбокомпрессора является крыльчатка. У этой детали весьма сложная в исполнении конусообразная форма и от того насколько правильно она спроектирована и сделана зависит КПД всего нагнетателя.

Принцип действия центробежного нагнетателя:

- Воздух проходит по воздушному сужающемуся каналу и раскручивает лопасти крыльчатки.

- Раскрученные лопасти, ведомые центробежной силой, отбрасывают воздух на периферию кожуха.

- Там установлен диффузор, снижающий потери давления. Порой он имеет лопатки с регулируемым углом атаки.

- Через диффузор воздух выталкивается в воздушный окружающий туннель (иначе воздухосборник) в форме улитки. Данная форма не случайна. Поток воздуха движется по каналу, который изначально был узким, а под конец стал широким, тем самым меняется скорость и давление воздушной массы на необходимые.

Главный недостаток центробежного компрессора связан с базовым принципом, который приводит его в действие. Для работы ему необходимо огромная скорость вращения крыльчатки. Давление производимое компрессором равно квадрату скорости крыльчатки. Поэтому базовая скорость компрессора начинается от 40 тысяч оборотов за минуту и может достигать 200 тысяч. Понятно что для разгона на такую скорость ремень привода должен работать крайне быстро. Из-за чего от работы этого наддува появляется очень сильный шум и детали подвергаются быстрому износу. Частично проблема шума решается установкой дополнительного мультипликатора, при этом теряя часть КПД механического нагнетателя.

Огромная нагрузка накладывает высокие требования на качество материалов и точность обработки деталей нагнетателя.

К еще одному минусу данного механического нагнетателя можно отнести его инерционное действие, проявляющий себя в отставании срабатывании. На малых оборотах его эффективность ничтожна, но при увеличении оборотов происходит быстрый скачек в мощности. Из-за данной особенности центробежный нагнетатель устанавливают на машины, где требуется высокая мощность и скорость, взамен интенсивности разгона.

Плюсы центробежного нагнетателя:

Низкая цена и простота установки центробежного нагнетателя сделали его очень популярным среди автолюбителей.

Минусы центробежного нагнетателя:

Повышенный износ, шум и эффективность прибавки мощности исключительно на высоких оборотах.

Спиральные компрессоры (нагнетатели)

Леон Креукс в 1905 году подал заявку на патент для создания паровой машины, которая в процессе 10 лет доработки превратилась в компрессор с двумя спиральными витками, восьмью струями вместо четырех, внешней и внутренней камерой расположенными по бокам с разворотом в 180 градусов. Но на тот момент думать о массовом производстве компрессоров было очень рано. Не было материалов способных выдержать рабочую температуру и оборудования для точной обработки деталей. Последнее является решающим фактором, поскольку любая погрешность в изготовлении деталей, качестве или структуре поверхности могла привести к значительной потери КПД, быстрой поломке всего двигателя и нагнетателя в частности. Из-за этого его применение в машиностроении началось гораздо позднее.

Но на тот момент думать о массовом производстве компрессоров было очень рано. Не было материалов способных выдержать рабочую температуру и оборудования для точной обработки деталей. Последнее является решающим фактором, поскольку любая погрешность в изготовлении деталей, качестве или структуре поверхности могла привести к значительной потери КПД, быстрой поломке всего двигателя и нагнетателя в частности. Из-за этого его применение в машиностроении началось гораздо позднее.

Компания «Volkswagen» в середине 80-х годов начала активно экспериментировать с необычными спиральными компрессорами наиболее известными как G-lader устанавливая их на модели «Golf», «Passat», «Polo», «Carrado». Хотя сейчас это направление ею уже свёрнуто, работа инженеров VW в нем никогда не будет забыта. Их наработки продолжает использовать ряд (преимущественно немецких) производителей устанавливая спиральные компрессоры в свои авто.

Преимущества спирального компрессора:

- Высокий КПД -76%

- Хорошие уплотнения и как следствие хорошая отдача на малых оборотах.

- Низки уровень шума

Поршневые компрессоры

Одна из самых распространённых схем среди обычных воздушных компрессоров является поршневые компрессоры (нагнетатели). На данный момент они совершенно не используются в автомобиле строении, в отличие от судоходства, где устанавливаются почти на все крупные судна. Основным действующим элементом поршневого компрессора как это ни странно звучит, является поршень. При движении в нижнюю мертвую точку (НМТ) он выталкивает весь находящейся под ним сжатый воздух.

Шиберные (лопастные) компрессоры (нагнетатели также известные как ротационно пластинчатые компрессоры)

Говоря о незаслуженно забытых видах компрессорах, стоит обязательно упомянуть шиберные (лопастные) компрессоры – прекрасные в своей простоте конструкции и принципе действия апараты.

Устройство лопастного компрессора

В корпусе компрессора находится ротор чей размер составляет ¾ от внутреннего размера корпуса. Он смещен в одну из сторон относительно середины пары отверстий растянутых по всей длине цилиндра. На роторе нанесены несколько продольных канавок, в которые помещены лопатки. При вращении ротора воздух сначала засасывается в одну из долей (промежуток между лопатками), в момент когда лопасти выдвигаются повинуясь центробежной силе, а затем сжимаются по пути подхода к выпускному отвествию.

Он смещен в одну из сторон относительно середины пары отверстий растянутых по всей длине цилиндра. На роторе нанесены несколько продольных канавок, в которые помещены лопатки. При вращении ротора воздух сначала засасывается в одну из долей (промежуток между лопатками), в момент когда лопасти выдвигаются повинуясь центробежной силе, а затем сжимаются по пути подхода к выпускному отвествию.

Плюсы лопастного компрессора (нагнетателя)

Качественно изготовленные лопастные компрессоры могут создавать весьма и весьма большое давление. Если сравнивать их с теме же компрессорами Рутс у них на 50% больше мощности, меньше шумность, выше КПД, меньше потери воздуха и его температура. К тому же они меньше отбирают мощности двигателя.

Минусы лопастного компрессора

Из-за свой конструкции лопастной компрессор имеет огромную фрикционную нагрузку между корпусом и шиберами (лопастями). Со временем эксплуатации нагнетателя, увеличивался износ и потери воздуха, КПД существенно уменьшалось. Из-за этого лопастные компрессоры приходилось делали габаритными и низкооборотными. Что являлось недопустимо для развития машиностроения. О них стали отказывается и по не многу забывать. По пришествию долгих лет металлообрабатывающая отрасль шагнула далеко вперед. Появились новые материалы и технологии высоко-точной обработки, конструкторы стали задумывается о применении старых технических решений, которые ранее не нашли применения в жизни. Возможно, в скором будущем лопастные компрессоры вернутся в массовое производство.

Из-за этого лопастные компрессоры приходилось делали габаритными и низкооборотными. Что являлось недопустимо для развития машиностроения. О них стали отказывается и по не многу забывать. По пришествию долгих лет металлообрабатывающая отрасль шагнула далеко вперед. Появились новые материалы и технологии высоко-точной обработки, конструкторы стали задумывается о применении старых технических решений, которые ранее не нашли применения в жизни. Возможно, в скором будущем лопастные компрессоры вернутся в массовое производство.

Подборка лучших автомобилей с нагнетателями. История наддува в автомобилях.

Многие автопроизводители уже давно используют механический нагнетатель для увеличения производительности двигателя. Обычно компрессор наддува…

Многие автопроизводители уже давно используют механический нагнетатель для увеличения производительности двигателя. Обычно компрессор наддува крепиться либо сбоку, либо поверх двигателя, обеспечивая мощность горения и продувание сжатого воздуха через цилиндры.

Нагнетатель, соединенный ремнем (в некоторых случаях цепью), раскручивается коленчатым валом. Это дает нам достаточно ценное мгновенное ускорение, хотя при этом мы «крадем» немного мощности у двигателя. Нагнетатель должен раскручиваться гораздо быстрее, чем двигатель внутреннего сгорания, чтобы втягивать достаточное количество воздуха; самые высокопроизводительные примеры такого двигателя могу достигать скорости 60.000 оборотов в секунду.

Есть три основных вида нагнетателей: роторный, центробежный и двухлопастный. В первом случае, используется пара трех или четырехлобных роторов для прогонки воздуха и вентиляции. В центробежном, для достижения тех же целей, используется импеллер. И наконец, в двухлопастном используется два зубчатых колеса.

После попадания в компрессор, воздух нагревается и тем самым уменьшает свою плотность. Для того, чтоб держать температуру под контролем, на всех двигателях с механическим нагнетателем есть или воздушное, или водяное охлаждение (охладительные трубы). Расположенные между компрессором и выпускным коллектором двигателя, эти трубы охлаждают выходящий воздух, повышая его плотность, тем самым оптимизируя процесс горения. После этого, воздух попадает в камеру сгорания, где он сгорает вместе с топливом, после чего его остатки выходят через выхлопную систему.

Расположенные между компрессором и выпускным коллектором двигателя, эти трубы охлаждают выходящий воздух, повышая его плотность, тем самым оптимизируя процесс горения. После этого, воздух попадает в камеру сгорания, где он сгорает вместе с топливом, после чего его остатки выходят через выхлопную систему.

Можно говорить в том, что такой тип двигателей переживает своего рода кризис, так как компании производители вынуждены искать варианты с менее затратным использованием топлива. Некоторые компании предпочитают турбонаддув, некоторые пытаются адаптировать двигатели с механическим нагнетателем, а некоторые, снимаем шляпу перед Volvo, пытаются установить обе системы, чтобы взять лучше от каждой.

Мы в CARakoom решили составить наш том-10 самых крутых машин с компрессором наддува. У вас есть свое мнение на этот счет? Не стесняйтесь высказать его в комментариях, назвав свою любимую машину с таким типом двигателя.

Cord 812 — 4.7-liter V8

Cord 810 был выдающейся машиной по всем возможным критериям. Впервые представленный на Нью-Йоркском автосалоне 1935 года, переднеприводный 810, с его обтекаемыми фарами и длинным, как крышка гроба капотом, сильно выделялся на фоне остальных конкурсантов.

Впервые представленный на Нью-Йоркском автосалоне 1935 года, переднеприводный 810, с его обтекаемыми фарами и длинным, как крышка гроба капотом, сильно выделялся на фоне остальных конкурсантов.

В 1937 году производители Cord доработали некоторые мелочи, и окрестили новую модель 812. По правде сказать, машины почти ничем не отличаются внешне, да и внутренности в большей части сохранились. Главное отличие моделей в том, что в случае с 812, стандартный двигатель 4.7 литров V8 мог быть оснащен компрессором наддува, который увеличил бы мощность до 170лс при 3,500 оборотов в минуту – а это, надо сказать, 45 дополнительных лошадок по сравнению со стандартным двигателем.

Еще одна отличительная особенность, выделявшая Cord на фоне других автомобилей того периода, это хромированные выхлопные трубы, которые разработчики бесстыдно выставили на показ.

Auburn Automobile, материнская компания Cord, выпустила около 3000 таких моделей, перед тем как “махнула рукой” на проект, но по данным компании, около 40% машин этой модели было заказано с наддувом.

Ford Thunderbird — 5.1-liter V8

В 1956 году компания Ford задумалась о создание собственного двигателя с наддувом, чтоб принять участие в гонках NASCAR; для этого была запущенна программа The Ford Motor Company Supercharger Program. Около пятидесяти образцов Thunderbird с двигателем с наддувом было создано в те годы, и они ждали одобрения боссов компании. Начальство “Голубого овала” выбрало модель с наилучшими показателями, после чего было решено выпускать ее в ограниченном количестве, как своеобразный “бонус” от компании для широкой публики.

Взяв за основу V8 объёмом 5,110 кс, компания добавила компрессор наддува от McCulloch/Paxton, четырехкамерный карбюратор и улучшенный распределительный вал, с целью выжать 300лс. В 1957 году выпустили всего 200 таких “красавиц”, и уже в следующем году модель была упразднена.

Studebaker Avanti — 4.7-liter V8

Studebaker в 1982 году применил технологии наддува двигателя в Avanti с его восьмицилиндровым движком объёмом 4,730 кс. Этот двигатель был создан на Paxton, дочерней компании Studebaker; при этом мощность автомобиля взлетела до солидных по тем временам 290лс, что значительно превышало стандартную модель. Интересно, что из-за компрессора наддува, в отсеке двигателя не хватило места для кондиционера.

Этот двигатель был создан на Paxton, дочерней компании Studebaker; при этом мощность автомобиля взлетела до солидных по тем временам 290лс, что значительно превышало стандартную модель. Интересно, что из-за компрессора наддува, в отсеке двигателя не хватило места для кондиционера.

Этот апгрейд двигателя мог позволил сногсшибательному Avanti стать вполне разумной альтернативой Chevrolet Corvette; и Avanti даже умудрился побить несколько скоростных рекордов в Бонневилле (соляной равнение в Юте). Но к сожалению, продажи были слишком низкие, и в скором модель вывели из оборота, но как мы знаем, и сама компания в скором времени “загнулась”.

Еще один интересный факт, что в этот же период, компания задумалась о создание пикапов Champ оснащенных двигателями с наддувом. Ни один из образцов так и не прошел стадию испытания, и поэтому сейчас о них уже ничего не известно.

Ford Shelby GT350 (1966 – 1967) 4.7-liter V8

Взяв за основу Mustang GT350, Shelby предложил покупателям вариант комплектации с компрессором наддува в 1966 и 1967 годах. Компания заявляет, что произведенный Paxton компрессор увеличил мощность двигатель V8 объёмом 4,730 кс с 271 до 395 лс, что является невероятным прыжком на 46%. На моделях с этим двигателем были так же установлены дополнительные измерительные приборы, установленные прямо под приборной панелью.

Компания заявляет, что произведенный Paxton компрессор увеличил мощность двигатель V8 объёмом 4,730 кс с 271 до 395 лс, что является невероятным прыжком на 46%. На моделях с этим двигателем были так же установлены дополнительные измерительные приборы, установленные прямо под приборной панелью.

Судя по записям Ford, за двигатель с наддувом к обычной цене автомобиля добавлялось 670$, но достаточно немного GT350 было продано, а и того меньше сохранилось до наших ней. Как я уже сказал, такой двигатель, был необязательным при заказе и у покупателей был так же дополнительный вариант с турбокомпрессором, но это уже другая история.

Toyota MR2 — 1.6-liter I4

Первое поколение Toyota MR2, более известное как W10, получило отличные отзывы от прессы и общественности, но покупатели единогласно потребовали более мощную версию спортивного автомобиля с двигателем, расположенным в средней части. Toyota не заставила их долго ждать, предложив в 1987 году MR2 с двигателем с наддувом. Четырехцилиндровый двигатель 1.6 литров, мог уже немного поиграть мускулами, и похвастаться 145лс и 190нм.

Четырехцилиндровый двигатель 1.6 литров, мог уже немного поиграть мускулами, и похвастаться 145лс и 190нм.

В результате, легковесный MR2 разгонялся с 0 до 100 всего за 6,5 секунд. Автомобиль оснащался пятиступенчатой коробкой передач. Компрессор наддува позволял ему без труда обогнать своих ближайших конкурентов Bertone X1/9 и Pontiac Fiero. Удивительно, но эта модификация MR2 могла обогнать даже Fiero с его V6.

Toyota прекратила ставить компрессор наддува на машины этой серии с уходом на покой W10 MR2. На W20, приемнике W10, уже стоял четырехцилиндровый турбированный двигатель 2.0 литров.

Volkswagen Golf GTI G60 — 1.8-liter I4

Появившись в Европе в начале 90-х, Volkswagen Golf GTI G60 был спроектирован с целью по-настоящему проверить, на что способен переднеприводный автомобиль. Он имел шестнадцатиклапанный, четырехцилиндровый двигатель 1.8 литров, оснащенный компрессорам наддува. Инновационный дизайн использовался на Golf Rallye, предшественнике современного Golf R, и так же на некоторых других машинах Volkswagen, в том числе на Passat и Polo.

G-образный компрессор позволял двигателю 1.8 литров развивать мощность 160 лс и 216нм. Оборудованный пятиступенчатой механикой, GTI G60 с легкостью разгонялся до 100 за 8.3 секунд, что на 0.7 быстрее обычного двигателя. Максимальная скорость модели с наддувом была 220 км/ч.

MINI Cooper S John Cooper Works — 1.6-liter I4

В 2002 году, отелом BMW MINI была представлена тюнингованная комплектация хэтчбека Cooper S, известного как John Cooper Works. Изначальное он представлялся, как эксклюзивная дилерская модификация, которая значительно отличалась от первоначального продукта. В этой модификации, разработчики выжали 200 лс из четырёхцилиндрового двигателя Mini 1.6 литров, добавив новый электронный блок управления двигателем, спортивную систему выхлопа и механический нагнетатель.

С новым двигателем, Cooper S моментально стал главным героем на сцене крутых хэтчбеков, и этому он во многом благодарен своему резкому ускорению и внешнему виду как у машины для гольфа. В 2005, MINI добавил еще 10 лошадей, и он стал доступным в широкой продаже.

В 2005, MINI добавил еще 10 лошадей, и он стал доступным в широкой продаже.

Но разработчики на этом не остановились, и в 2006 представили новую версию MINI JCW для любителей “хардкора”, тем самым формально попрощавшись с MINI Cooper первого поколения. Он в свою очередь, является самым быстрым автомобилем из серии MINI; все доработки были направлены на повышение показателей машины, например, настраиваемые шасси, доработанная подвеска, улучшенная система выхлопа и увеличенные форсунки.

Audi S5 — 3.0-liter V6

Audi заинтересовался механическим нагнетатель, после выпуска 200T с турбированным двигателем. В послужном списке компании достаточно много автомобилей с турбонаддувом, но мы в CARakoom считаем, что самый интересный проект компании – это двигатель TFSI с компрессорам наддува, трехлитровый V6. Пять лет подряд он выигрывал престижную награду Ward’s Best Engine, а это много стоит.

Пожалуй самое возбуждающее применение этого двигателя — купе S5, где его мощность достигла 333лс и 440 нм. Audi использовало TFSI и в других моделях , таких как S4, A6, A7 и даже в дорогом A8.

Audi использовало TFSI и в других моделях , таких как S4, A6, A7 и даже в дорогом A8.

LandRoverRange Rover Sport — 5.0-liter V8

С первого же дня выпуска в 2005, Land Rover Range Rover Sport был доступен с механическим нагнетателем. Сейчас, Sport оснащают пятилитровым двигателем v8 с компрессором наддува, который с гордостью демонстрирует нам свои 510лс и 625нм. Ему достаточно всего 5 секунд на разгон с 0 до 100.

Если для вас это не быстро, то специально для вас Jagua и Land Rover недавно объявили о программе Special Vehicles Operations, в рамках которой разрабатывают специально заточенную под Нюрбургринг модификацию Sport, которая уже сейчас выдает 550 лс. Land Rover амбициозно заявляет, что это будет самый быстрый и поворотливый SUV, допущенный к эксплуатации на обычных дорога.

Chevrolet Corvette Z06 — 6.2-liter V8

Chevrolet Corvette Z06, который был ранее представлен в Детройте в этом году, уже окрестили наиболее эффективным автомобилем вышедши из под крыла GM. И, пожалуй, самый экстремальный из седьмого поколения Vette. В самом сердце этого дикого зверя спрятан двигатель V8 объемом 6.2 литрова с компрессором наддувом, который генерирует мощность в 650лс и 881нм, унося Corvette с нашей планеты, в галактику суперкаров.

И, пожалуй, самый экстремальный из седьмого поколения Vette. В самом сердце этого дикого зверя спрятан двигатель V8 объемом 6.2 литрова с компрессором наддувом, который генерирует мощность в 650лс и 881нм, унося Corvette с нашей планеты, в галактику суперкаров.

Мощность передается на передние колеса за счет либо восьмиступенчатой автоматической трансмиссии, либо за счет первое в их истории семиступенчатой механически. Весь этот табор лошадей держат в уделах огромные дисковые тормоза и колеса от Michelin Pilot Sport.

Для тех, кто любит по-настоящему диких зверей и Z06 кажется слишком “одомашненным”, Chevrolet предлагает Z07, комплектацию которая поможет вам полностью реализовать потенциал механического нагнетателя с помощью добавления углеродно-керамические тормозов и задним спойлером, который дает Vette такую прижимную силу, о которые не и не мечтает ни одна модель компании.

Подпишись на наш Telegram-канал

Компрессор в автомобиле что это такое и как работает

После появления первых ДВС главной задачей конструкторов и инженеров с самого начала стало повышение производительности силовой установки. Другими словами, основной целью является увеличение мощности двигателя. Как известно, самым простым способом становится решение физически увеличить рабочий объем двигателя и количество цилиндров. Двигатель «засасывает» из атмосферы больше воздуха, в результате можно сжигать больше горючего.

Другими словами, основной целью является увеличение мощности двигателя. Как известно, самым простым способом становится решение физически увеличить рабочий объем двигателя и количество цилиндров. Двигатель «засасывает» из атмосферы больше воздуха, в результате можно сжигать больше горючего.

При этом такие силовые агрегаты с увеличенным рабочим объемом большие по размерам и весу, их дорого производить, не всегда удается разместить такой мотор в подкапотном пространстве компактного легкового спортивного авто и т.д. Еще одним способом увеличения мощности двигателя является постройка такого агрегата, который будет «выдавать» необходимую мощность и крутящий момент без увеличения объема камеры сгорания.

Решить задачу позволяет принудительное нагнетание воздуха в цилиндры под давлением. Для нагнетания воздуха на многих ДВС используется турбонаддув, еще одним решением является компрессор (нагнетатель механический). В этой статье мы рассмотрим, как устроен и работает автомобильный компрессор на двигатель, а также какие плюсы и минусы имеет компрессорный двигатель.

Что такое компрессор в машине?

Компрессором называется любой механизм, создающий на выходе высокое давление воздуха или другого газа. Используемые в автомобильных двигателях механические компрессоры работают от коленвала, крутящий момент которого передается посредством ременной либо цепной передачи. Кулачковые механизмы либо крыльчатка компрессора создают направленный воздушный поток, который подается в двигатель. Благодаря принудительному нагнетанию воздуха в цилиндры может закачиваться большее количество топлива, энергия сгорания увеличивается, вследствие чего возрастает и мощность мотора.

Следует отметить, что просто использовать больше бензина для увеличения мощности невозможно – для эффективного сгорания топлива требуется определенное количество кислорода. Таким образом, компрессор, по сути, является практически единственным возможным способом нарастить мощность двигателя, практически не изменяя его габариты и массу. Благодаря этому установка ДВС с механическим нагнетателем возможна даже на достаточно компактные и легкие автомобили.

Итоги

С учетом сказанного ясно, что задачи турбины и компрессора идентичны— увеличение мощности и динамики двигателя. Но они имеют разную конструкцию, индивидуальный принцип действия, а также свои плюсы и минусы. Турбокомпрессор позволяет добиться большей мощности, но он дорогой и требует профессионализма при эксплуатации.

Механический нагнетатель, наоборот, отличается более простой конструкцией и возможностью самостоятельного обслуживания, но дает меньшую прибавку. Не удивительно, что многие производители не стали выбирать, а задействовали сразу две системы одновременно.

Как работают компрессоры

В атмосферных автомобилях забор воздуха осуществляется по следующей схеме:

- Опускаясь по цилиндру вниз, поршень создает разреженную среду.

- В результате уменьшения давления воздух засасывается в камеру сгорания, где он впоследствии смешивается с топливом, сжимается поднимающимся поршнем и воспламеняется.

Здесь объем поступающего воздуха ограничивается рабочим объемом цилиндра, соответственно для моторов атмосферного типа единственным способом повышения мощности является увеличение внутреннего объема.

Двигатель с установленным компрессором

Установленный же компрессор позволяет использовать возможность воздуха сжиматься под внешним воздействием. Создаваемое его рабочими элементами давление заставляет цилиндры наполняться большим объемом воздуха, а горючая смесь, соответственно, получает больше кислорода. Добавляя к нему увеличенный объем топлива, удается получить больше энергии, которая при сгорании смеси толкает поршень и создает момент движения.

Для эффективного нагнетания воздуха рабочие элементы компрессора (роторы или крыльчатка) должны вращаться быстрее коленчатого вала. Достичь этого позволяет установка шестерней разных размеров: ведущая звездочка больше, чем приводные шестерни нагнетателя. Благодаря этому удается достичь частоты вращения в 50 000 об/мин. и более.

Дополнительно увеличить объем подаваемого в цилиндры воздуха позволяет установка интеркулера. Этот агрегат охлаждает воздух, выходящий из компрессора, в результате чего газ дополнительно сжимается.

Средний прирост мощности на автомобилях, оборудованных компрессорами, в сравнении с атмосферными аналогами составляет 35-45%, кроме того, примерно на 30% возрастает крутящий момент.

Время непрерывной работы

Оптимальным выбором являются компрессоры с временем непрерывной работы не менее 20-30 минут. Бюджетные автомобильные компрессоры часто имеют небольшое время непрерывной работы, через 10-15 минут им необходим перерыв для остывания. При превышении максимального времени непрерывной работы и отсутствии у компрессора защиты от перегрева он может просто сгореть.

Виды компрессоров

Роторный компрессор.

Механические нагнетатели, устанавливаемые на двигатели современных машин, изготавливаются в разных видах:

- роторные;

- 2-винтовые;

- центробежные.

Они различаются, прежде всего, способом подачи воздуха в мотор. В основе роторного и 2-винтового механизма лежат кулачковые валы, а центробежные модели имеют в своей конструкции крыльчатки с тем или иным числом лопастей. У каждого из указанных типов есть свои индивидуальные преимущества и недостатки.

У каждого из указанных типов есть свои индивидуальные преимущества и недостатки.

Самой старой является роторная конструкция нагнетателя. Она была запатентована еще в 1860 г., а в 1900 впервые использована в автомобилестроении. Вращающиеся кулачковые валы направляют попадающий в полость агрегата воздух в двигатель, где тот создает повышенное давление. Данный вид компрессоров является наименее эффективным по ряду причин:

- такие устройства имеют большие габариты и массу;

- при их работе создается прерывистый поток воздуха, в результате чего эффективность наполнения двигателя постоянно изменяется.

2-х винтовой компрессор.

2-винтовые модели имеют в своей конструкции 2 ротора, напоминающие червячную передачу. Они и обеспечивают движение воздуха в камеры сгорания. Общий принцип работы таких компрессоров в целом такой же, как и у роторных образцов. Однако здесь воздух сжимается уже внутри компрессора благодаря конической форме роторов и сужению воздушных карманов. Поэтому они более эффективны – провалов воздушного потока практически не возникает из-за повышенного давления в самом нагнетателе.

Поэтому они более эффективны – провалов воздушного потока практически не возникает из-за повышенного давления в самом нагнетателе.

Наиболее эффективны на сегодняшний день центробежные компрессоры. Именно они используются для решения большинства задач, связанных с повышением воздушного давления в той или иной системе. Размещенная в корпусе такого нагнетателя крыльчатка вращается с частотой до 60 000 об./мин, благодаря чему возникает большая центробежная сила. Воздух выходит из такого компрессора на высокой скорости, но под низким давлением и подается на диффузор. Здесь скорость потока снижается, а давление повышается. Еще одно немаловажное преимущество устройств данного вида – компактные размеры: именно центробежные компрессоры устанавливаются на «заряженные» версии малолитражных автомобилей. Впрочем, на более крупных моделях их преимущества также становятся очевидны.

Достоинства и недостатки турбины

После анализа принципа действия бензиновой и дизельной турбины, стоит подвести итог в вопросе слабых и сильных мест этого устройства.

Преимущества:

- Высокая эффективность. Увеличение мощности может достигать 45-50%.

- Раскрутка до 200 000 оборотов, что в 16 крат больше того, что может компрессор.

- Сохранение лошадиных сил автомобиля.

- Улучшенные тяговые усилия на низких оборотах.

- Компактные размеры.

- Экологичность работы.

Недостатки:

- Применение моторного масла для смазки. Это значит, что частота его замены увеличивается где-то на треть.

- Небольшой срок службы. В среднем турбина двигателя служит не больше 150 000 км.

- Высокая стоимость обслуживания. Ремонт турбины почти всегда обходится в крупную сумму.

- Особенности эксплуатации. Турбина требует выделения некоторого времени для остывания.

- Увеличение расхода масла. В среднем на 10 000 км расходуется один литр масла.

- Сложность настройки и установки. Для выполнения работ всегда необходимо привлекать специалиста.

- Привязка к двигателю. Если мотор выдает небольшое количество оборотов, турбина бесполезна.

Только при активной раскрутке коленвала повышается эффективность устройства.

Только при активной раскрутке коленвала повышается эффективность устройства.

Ремонт турбины двигателя может потребоваться при загрязнении смазки двигателя из-за несвоевременной эксплуатации, недостаточном количестве масла или износом под действием посторонних элементов. Кроме того, устройство быстрей выходит из строя при эксплуатации в экстремальных условиях и использовании герметика вместо резинки для улучшения качества соединения.

Распознать поломку турбины можно по следующим признакам:

- нехарактерные звуки;

- серый, белый или черный дым из выхлопной трубы;

- ухудшение динамики разгона;

- уменьшение тяги мотора.

Ремонт турбины важно проводить только у профессионалов. Это обусловлено следующими особенностями:

- Любая неправильная натяжка болтовых соединений ведет к неправильной работе или повреждению.

- В конструкции есть множество мелких деталей, которые нужно смазывать и чистить.

- Обязательна балансировка всех крутящихся узлов.

Для этого применяется специальная и дорогостоящая аппаратура.

Для этого применяется специальная и дорогостоящая аппаратура. - Люфт ротора должен строго соответствовать заводским требованиям.

Для продления срока службы турбины важно регулярно проводить ТО двигателя, своевременно менять масло, защищать систему от попадания посторонних элементов. Кроме того, важно использовать только качественные комплектующие и давать двигателю нагреться перед началом движения.

Дополнительные функции

Многие автомобильные компрессоры оснащены различными дополнительными функциями, которые делают пользование компрессором более удобным.

- Дефлятор (спускной клапан)

– предназначен для сброса избыточного давления. Дефлятор позволяет сначала создать давление в шине чуть больше необходимого, затем отключить компрессор, и с помощью дефлятора стравить его до нужного значения. Дефлятор особенно удобная вещь для джиперов, которые часто ездят по бездорожью и спускают давление в шинах для увеличения проходимости. - Система защиты от перегрева

– защищает компрессор от перегрева при слишком продолжительном использовании, при отсутствии такой системы приходится делать частые перерывы для охлаждения компрессора.

- Встроенный фонарик

– удобен если колесо спустило в темное время суток где-нибудь за городом. Встроенный фонарик подсвечивает колесо и обеспечивает дополнительную безопасность, подсвечивая человека занимающегося колесом и делая его заметным другим водителям. - Сумка для хранения компрессора

– удобна чтобы компрессор не болтался по багажнику автомобиля. - Набор переходников

– предназначен для накачивания с помощью компрессора лодок, надувных матрасов, мячей.

Топ-5 лучших автокомпрессоров

На российском рынке автомобильных товаров сегодня конкурируют десятки фирм-производителей компрессоров. Для удобства водителей был собран рейтинг самых лучших устройств по мнению пользователей.

Агрессор AGR50L

Модель Агрессор AGR50L обладает отличным качеством и недорогой ценой. Компрессор достаточно производительный. За минуту он накачивает до 50 л. воздуха. Аппарат автоматически выключается после 30 минут непрерывной работы.

Корпус оснащен ручкой для переноски, здесь также можно увидеть аналоговый манометр. На торце расположен фонарь, с помощью которого можно накачивать шины в ночное время суток. В комплектацию входит шланг длиной 5 метров, а также несколько насадок. С их помощью пользователь сможет накачивать лодки и матрасы.

Daewoo DW40L

Модель Daewoo DW40L — качественное устройство с ярким дизайном. Внешний вид компрессора напоминает ящик с рабочими инструментами, поэтому в комплекте отсутствует сумка для переноски. Вместо нее производитель положил LED-фонарь. Под крышкой ящика находятся иглы-переходники и свернутый конец шланга. Прежде чем приступить к подкачке, необходимо выставить нужное давление, по достижении которого аппарат выключится самостоятельно.

Autoprofi AK-65

Модель Autoprofi AK-65 — это далеко не бюджетный аппарат. Он имеет двухпоршневую конструкцию и цельнометаллический корпус. Каждый поршень оснащен уплотнительным тефлоновым кольцом.

Устройство обладает повышенной производительностью — 65л/мин. Это означает, что оно подойдет для накачивания шин и у легковых авто, и у внедорожников.

Это означает, что оно подойдет для накачивания шин и у легковых авто, и у внедорожников.

BERKUT R20

Модель Беркут 20 — это устройство премиум-класса. В конструкции аппарата практически отсутствуют детали из хрупкого материала. Минимальное давление составляет 14 атмосфер.

Аппарат способен работать без перерыва в течение часа. Именно за эту особенность его ценят заядлые автолюбители, а также механики и владельцы спортивных машин.

Hyundai HY 1540

Модель Hyundai HY 1540 является отличным поршневым компрессором среди бюджетных моделей. Продуктивность прибора составляет 40 л в минуту.

Аппарат обладает интересным дизайном, дополнительно оснащен фонариком. Он отлично функционирует не только в темноте, но и при температуре от -30 до +80°С. В комплектацию входят 3 насадки, позволяющие подкачивать другие резиновые предметы.

Механика воздушного компрессора – объяснение

59

/ 100

Powered by Rank Math SEO

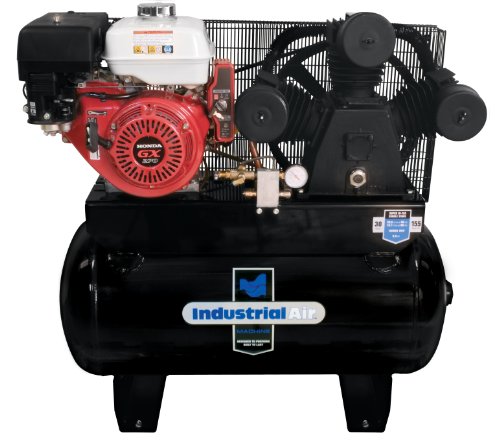

Итак, вы всегда хотели знать, как работают воздушные компрессоры, работающие на дизельном топливе, в частности, все тонкости и преимущества работы этих невероятных машин.

Одним из наиболее распространенных применений воздушных компрессоров является крупногабаритное оборудование — от дрелей до гвоздезабивных пистолетов, шлифовальных машин, распылителей, шлифовальных машин и даже степлеров. До появления современных воздушных компрессоров у нас были только большие и сложные системы ремней и колес.

Сегодня их больше нет, от небольших пневматических инструментов, которые у большинства людей стоят в гаражах, до колоссальных машин на заводах.

Большим преимуществом пневматического привода является то, что каждому инструменту не нужен собственный громоздкий двигатель. Вместо этого один двигатель компрессора преобразует электрическую энергию в кинетическую энергию . Это позволяет создавать легкие, компактные, простые в обращении инструменты, которые работают тихо и имеют меньше изнашиваемых деталей.

Если вам интересно узнать, как работают различные воздушные компрессоры и как они могут помочь вам в повседневной жизни, вы обратились по адресу — читайте дальше, чтобы узнать все, что вам нужно знать.

Устройство воздушных компрессоров с дизельным двигателем

Проще говоря, воздушные компрессоры работают, делая именно то, что звучит так: они используют давление воздуха для выполнения своей работы.

Во-первых, они сжимают его воздухом в меньший объем по сравнению с тем, что было изначально. Как только это произошло, вновь сжатый воздух нагнетается в резервуар для хранения. Когда давление в баке достигает максимального значения, воздушный компрессор отключается, и вы можете использовать сжатый воздух внутри.

Компоненты, которые вы найдете внутри воздушных компрессоров, обычно очень похожи, независимо от их размера или области применения. Некоторые из наиболее распространенных частей включают в себя –

- Двигатель

- Впускной клапан

- Выпускной клапан

- Насос для сжатия воздуха

- Резервуар для хранения

- Бак первичного маслоотделителя

Хотя не все компрессоры поставляются с накопительными баками, в большинстве более крупных моделей они есть. Поэтому, если модель не является особенно портативной, имеет смысл использовать резервуар для хранения.

Поэтому, если модель не является особенно портативной, имеет смысл использовать резервуар для хранения.

Как работают дизельные воздушные компрессоры?

В основном воздушный компрессор работает по принципу вытеснения воздуха. Это просто означает, что воздух сжимается при попадании в компрессионную камеру. Смещение также подразделяется на положительное и динамическое смещение.

Положительное смещение

Это наиболее распространенный метод, который важно понимать в технике. В поршневых компрессорах воздух втягивается в камеру, и объем камеры уменьшается для сжатия воздуха.

Динамическое смещение

Этот метод просто означает, что вращающиеся лопасти подают воздух в камеру. Движение лопастей очень быстро создает давление в камере и создает большие объемы сжатого воздуха. По сути, существует два типа компрессоров с динамическим объемом: центробежные компрессоры и осевые компрессоры.

Типы дизельных воздушных компрессоров

В этой статье мы рассмотрим три основных типа воздушных компрессоров.

Винтовые компрессоры

Винтовые компрессоры обычно используются в промышленности и бывают разных размеров. Два винта вращаются внутри электродвигателя в противоположных направлениях. Это движение в ротационных винтовых воздушных компрессорах создает вакуум для вытягивания воздуха. Вращающийся шнековый воздух, втянутый в резьбу шнека, сжимается и, наконец, выбрасывается через выпускной клапан.

Поршневые компрессоры (также известные как поршневые поршневые компрессоры)

Поршневой воздушный компрессор работает, когда поршень движется с целью сжатия поступающего атмосферного воздуха. Впускной клапан (иногда называемый всасывающим клапаном) подает воздух в цилиндр. Поршневой компрессор обычно имеет резервуар для хранения сжатого воздуха — это снижает износ и повышает эффективность.

Большинство воздушных компрессоров (с дизельным двигателем) имеют поршневой привод и представляют собой автономные блоки, в которых двигатель и компрессор расположены рядом друг с другом.

Роторные (пластинчатые) компрессоры

Работают с пластинчато-роторными компрессорами разных размеров. В пластинчато-роторных компрессорах воздух всасывается в камеры при вращении автоматически регулируемых рычагов. Когда двигатель вращается, он перемещает воздух вместе с ним, так что лопасти приближаются к выходу, тем самым создавая меньшее пространство между лопастями и корпусом. Это, в свою очередь, приводит к образованию сжатого воздуха.

Ступени сжатия воздуха

Одноступенчатые компрессоры

Большинство поршневых компрессоров используют одноступенчатый цикл. Это означает, что воздух сжимается за один такт двигателя.

Двухступенчатые компрессоры

В двухступенчатом цикле один поршень сжимает воздух, прежде чем он перемещается в другую, меньшую камеру, которая еще больше сжимает воздух. Компрессоры такого типа выделяют много тепла при работе и обычно должны охлаждать воздух между циклами.

Регуляторы

Регуляторы работают за счет уменьшения или увеличения давления, выходящего из выпускного клапана. Регулятор нажимает на пружину, которая сужает клапан, снижая давление. Обычно это делается для обеспечения надлежащего давления, необходимого для работы ваших пневматических инструментов.

Регулятор нажимает на пружину, которая сужает клапан, снижая давление. Обычно это делается для обеспечения надлежащего давления, необходимого для работы ваших пневматических инструментов.

Мобильность

Мобильность — это действительно то, в чем дизельный воздушный компрессор работает очень хорошо. Обычно они устанавливаются на колесную систему и могут буксироваться практически любым транспортным средством. Они созданы для работы в любых климатических условиях и могут без проблем использоваться часами или днями. Пока у вас есть масло и дизельное топливо, ваш компрессор будет продолжать работать.

Наличие многочисленных опций

Еще одна область, в которой блестят портативные дизельные компрессоры, — это адаптивность. Существует почти бесконечное количество дополнений, которые вы можете сделать для расширения возможностей вашего компрессора, в том числе:

- Входные фильтры для очень запыленного поступающего воздуха

- Нагреватели воздуха (для нагревания охлажденного воздуха – предотвращает попадание влаги)

- Воздухоохладители (для охлаждения сжатого воздуха)

- Адаптеры фаркопа

- Холодный пуск (для запуска в очень холодных регионах)

Функции безопасности

Есть также несколько функций безопасности, которые могут оказаться незаменимыми. Если вы используете свой компрессор в зоне, где есть легковоспламеняющиеся элементы, вам следует инвестировать средства в искрогаситель, чтобы предотвратить взрывы.

Если вы используете свой компрессор в зоне, где есть легковоспламеняющиеся элементы, вам следует инвестировать средства в искрогаситель, чтобы предотвратить взрывы.

Дизельные компрессоры работают так же, как и традиционные электрические модели, но с дополнительным преимуществом в виде дизельного привода и отсутствия зависимости от электричества.

Дизельные двигатели

Как мы упоминали выше, каждый компрессор содержит двигатель, приводящий в действие насос. В случае воздушного компрессора двигателя внутреннего сгорания двигатель обычно подключается непосредственно к самому компрессору. Некоторые системы соединяют дизельный двигатель с рядом шкивов и ремней, которые помогают регулировать двигатель.

Как правило, дизельный воздушный компрессор имеет простую систему управления. Сильно отличается от более крупных и сложных стационарных моделей, которые вы можете увидеть в заводских цехах. Способ управления двигателем обычно механический и привязан к самому компрессору.

Для управления используется простая кнопка запуска и остановки (а иногда и кнопка загрузки/выгрузки).

Найдите идеальный воздушный компрессор для себя

Теперь, когда вы понимаете основы работы воздушных компрессоров с дизельным двигателем, вы сможете понять, какой из них вам нужен.

Ознакомьтесь с нашим каталогом новых и бывших в употреблении воздушных компрессоров, чтобы выбрать то, что подойдет именно вам. Или, если вам нужна дополнительная информация, ознакомьтесь с нашим обзором Ingersoll Rand Air Compressor

4 типа воздушных компрессоров и их применение

их можно использовать в качестве источника питания для электроинструментов. Существует множество различных типов воздушных компрессоров, каждый из которых имеет свои уникальные возможности и недостатки.

Воздушные компрессоры подразделяются на объемные или динамические в зависимости от их внутренних механизмов. Четыре наиболее распространенных типа воздушных компрессоров:

- Винтовые компрессоры

- Поршневые воздушные компрессоры

- Осевые компрессоры

- Центробежные компрессоры

Чтобы помочь вам принять обоснованное решение для вашего проекта, ниже мы рассмотрим основные функции каждого типа и объясним, как каждый из них работает.

Компрессоры прямого вытеснения

Компрессоры прямого вытеснения охватывают множество различных воздушных компрессоров, которые генерируют энергию за счет вытеснения воздуха. Воздушные компрессоры этой категории работают с разными внутренними механизмами, но принцип у всех одинаков. Полость внутри машины хранит воздух, поступающий извне, затем медленно сжимает полость, увеличивая давление воздуха и потенциальную энергию.

Винтовые компрессоры

Распространенный тип поршневого компрессора, ротационные винтовые компрессоры — одни из самых простых в уходе типов воздушных компрессоров, поскольку они оснащены внутренней системой охлаждения, которая не требует особого обслуживания. Как правило, это большие промышленные машины, которые могут смазываться маслом или работать без масла.

Винтовые воздушные компрессоры генерируют энергию за счет двух внутренних роторов, вращающихся в противоположных направлениях. Воздух попадает между двумя противоположными роторами и создает давление внутри корпуса. Благодаря внутренней системе охлаждения эти воздушные компрессоры рассчитаны на непрерывную работу и имеют мощность от 5 до 350 лошадиных сил.

Благодаря внутренней системе охлаждения эти воздушные компрессоры рассчитаны на непрерывную работу и имеют мощность от 5 до 350 лошадиных сил.

Подходит для: Крупномасштабные работы и промышленные установки, требующие непрерывного воздушного потока

Поршневые компрессоры

Поршневые компрессоры — еще один популярный тип поршневых компрессоров. Обычно их можно найти на небольших рабочих площадках, таких как гаражи и строительные проекты. В отличие от ротационного винтового компрессора, поршневой компрессор не предназначен для непрерывной работы. Поршневой воздушный компрессор также имеет больше движущихся частей, которые смазываются маслом для более плавного движения.

Поршневые компрессоры работают за счет поршня внутри цилиндра, который сжимает и вытесняет воздух для создания давления. Поршневые компрессоры могут быть одноступенчатыми или многоступенчатыми, что влияет на диапазоны давления, которые они могут достигать.

Если вам нужно больше мощности, вам поможет многоступенчатый компрессор. В то время как одноступенчатые компрессоры будут выполнять работу для небольших проектов, таких как деревообработка и металлообработка, многоступенчатые компрессоры обеспечивают мощность, необходимую для интенсивного строительства, такого как сборка и обслуживание автомобилей.

В то время как одноступенчатые компрессоры будут выполнять работу для небольших проектов, таких как деревообработка и металлообработка, многоступенчатые компрессоры обеспечивают мощность, необходимую для интенсивного строительства, такого как сборка и обслуживание автомобилей.

Подходит для: Дом и небольшие строительные проекты

Динамические компрессоры

Динамические воздушные компрессоры генерируют мощность в лошадиных силах, нагнетая воздух быстро вращающимися лопастями и ограничивая его для создания давления. Затем кинетическая энергия хранится в компрессоре как статическая. Осевые и центробежные компрессоры являются двумя наиболее распространенными типами динамических компрессоров.

Осевые компрессоры

Осевые воздушные компрессоры обычно не используются в строительных проектах. Вместо этого они обычно встречаются в высокоскоростных двигателях на кораблях и самолетах. Осевые компрессоры имеют высокий КПД, но они намного дороже, чем другие типы воздушных компрессоров, что делает их наиболее подходящими для аэрокосмических приложений, требующих высокой мощности.

Подходит для: Аэрокосмическое оборудование и высокоскоростные двигатели для кораблей

Центробежные компрессоры

Центробежные воздушные компрессоры замедляют и охлаждают поступающий воздух через диффузор для накопления потенциальной энергии. Благодаря многофазному процессу сжатия центробежные компрессоры способны производить большое количество энергии при относительно небольшой машине.

Эти компрессоры требуют меньше обслуживания, чем винтовые или поршневые компрессоры, а некоторые типы могут производить безмасляный воздух. Поскольку они могут достигать мощности около 1000 лошадиных сил, центробежные компрессоры обычно используются на более требовательных строительных площадках, таких как химические заводы и центры по производству стали.

Подходит для: Крупные металлургические и химические заводы

Как выбрать правильный тип воздушного компрессора?

В дополнение к механизмам выработки энергии и уровням выходной энергии, описанным выше, есть несколько других факторов, которые следует учитывать при выборе воздушного компрессора, который лучше всего подходит для вашей работы.

Учитывайте качество воздуха

В чистых производственных условиях использование масляных воздушных компрессоров может создать проблему. Большинство воздушных компрессоров используют масло для смазки внутренних механизмов, и пары могут загрязнять воздух, что приводит к повреждению продуктов или производственных процессов. С безмасляным воздушным компрессором этот риск значительно снижается.

Хотя безмасляные компрессоры, как правило, дороже, они являются единственным вариантом для предприятий, гарантирующих чистоту производства. Масло все еще может быть необходимо для смазки машины, но внутренняя работа безмасляных компрессоров содержит другой уплотнительный механизм, гарантирующий, что масло не попадет в реальный компрессор.

В дополнение к чистому воздуху безмасляные компрессоры часто имеют более низкие эксплуатационные расходы, поскольку детали не нужно менять так часто.

Приоритет энергоэффективности