Содержание

ПуВРД своими руками | REAA

Fan-Fen2

Гость

#1

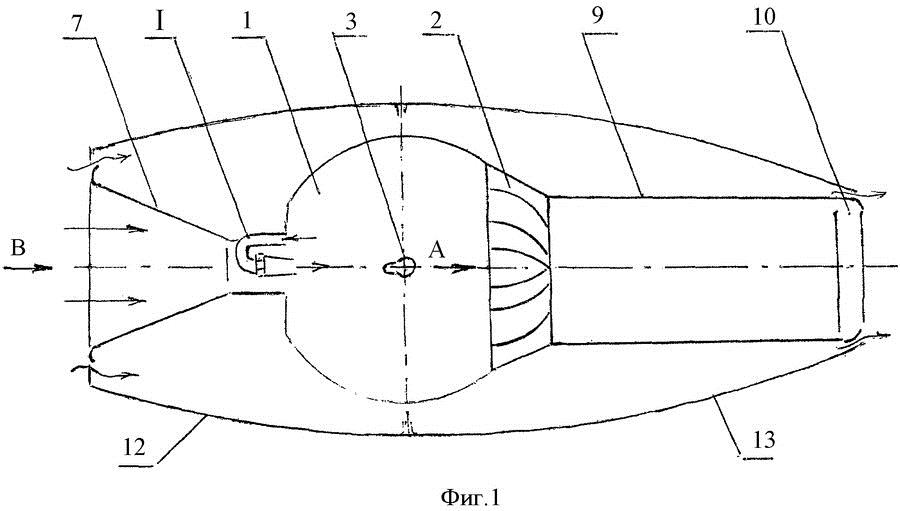

Когда-то в этом разделе форума существовала безобидная тема, посвященная пульсирующим ВРД. Но, благодаря «стараниям» некоторых участникам форума, была снесена…

Возрождаю эту тему для любителей мастерить. Особенно подрастающему поколению, но при постоянном контроле со стороны взрослых.

В журнале «Популярная механика» (август — сентябрь 2013 года) помещена статья «Реактивный двигатель своими руками», посвященная изготовлению и отладке бесклапанного ПуВРД в домашних условиях (почти пошаговая инструкция).

http://www.popmech.ru/article/13474-reaktivnyiy-dvigatel-svoimi-rukami/

http://www.popmech.ru/article/13601-reaktivnyiy-dvigatel-svoimi-rukami/

Успехов!

Надеюсь, что тема будет более счастливой…

Fan-Fen2

Гость

#2

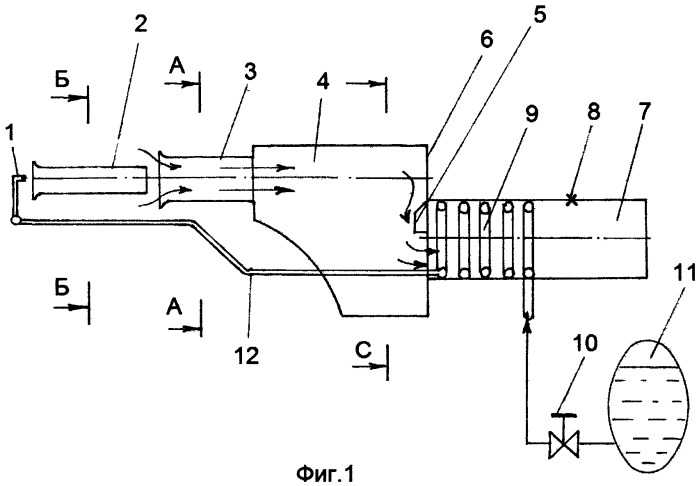

С описание более совершенного, но более сложного ПуВРД с золотниковой камерой сгорания, можно ознакомиться здесь http://www.reaa.ru/cgi-bin/yabbB/YaBB.pl?num=1379818887

Руслан 7000

Старейший участник

#3

Ни где не нашёл инфы по удельному расходу топлива на кг/тяги. ..

..

Может у кого есть информация ?.. Согласен даже на примерную.

slav

Старейший участник

#4

tells9@rambler.ru сказал(а):

Согласен даже на примерную

Нажмите, чтобы раскрыть…

Руслан , это будет примерно 1кг топлива , на 10 кг тяги в минуту !

Руслан 7000

Старейший участник

#5

Что-то я «притормозил». .. А в час сколько это топлива получается — если он будет выдавать тягу только один кг…

.. А в час сколько это топлива получается — если он будет выдавать тягу только один кг…

360кг топлива на 1кг тяги в час !!!???… (что-то вы путаете)

Руслан 7000

Старейший участник

#6

…или вроде 36литров топлива в час на 1 кг выдаваемой тяги?…

Руслан 7000

Старейший участник

#7

Вон тут вроде 0. 86 кг на 1 кг тяги в час…

86 кг на 1 кг тяги в час…

http://rotorm.ru/dvigateliforbs/pulsir_dvigatel/

slav

Старейший участник

#8

tells9@rambler.ru сказал(а):

Вон тут вроде 0.86 кг на 1 кг тяги в час

Нажмите, чтобы раскрыть…

Это не то , детонационный режим на скорости 350км\ч ( сомнительно,может лохов ищут) ! :

При работе на месте будет 6кг топлива в час на 1кг тяги !

slav

Старейший участник

#9

Однако, существенными недостатками прототипа ПуВРД являются большой удельный расход топлива (0,44-0,55 кг/N[ch315]час) — здесь на 1ньютон,то бишь грубо на 0. 1кг !

1кг !

http://poleznayamodel.ru/model/4/48368.html

Руслан 7000

Старейший участник

#10

Спасибо slav… То что вы показали — это вторые данные по этим двигателям что я видел за всё время… (всё-равно статистикой это не назовёшь)

Руслан 7000

Старейший участник

#11

У меня глаз косится больше на ТРД стал но там блин с подшипниками пока засада. .. Идеи есть но надо проверять…

.. Идеи есть но надо проверять…

То что я кое что лучше лопаток придумал — это факт. И давление по моей схеме сколь угодно можно внутри поднимать но окружные скоростя всё таки ещё большие получаются (для домашнего применения)

pkr

А мне летать охота!

#12

tells9@rambler.ru сказал(а):

То что я кое что лучше лопаток придумал — это факт. И давление по моей схеме сколь угодно можно внутри поднимать но окружные скоростя всё таки ещё большие получаются (для домашнего применения)

Нажмите, чтобы раскрыть.

..

о чем речь? или рассуждения с самим собой?

В.Л.446

Я люблю изобретать самолеты

#13

вы бездарно потратили время на вопрос IMHO

Наверх

Вас в будущем увы не видно, но может чё не разберёшь, дер,зайте друг мне не обидно,всяк хочет обогнать свой хвост.

Руслан 7000

Старейший участник

#14

V.

L._446 сказал(а):

вы бездарно потратили время на вопрос IMHO

Наверх

Вас в будущем увы не видно, но может чё не разберёшь, дер,зайте друг мне не обидно,всяк хочет обогнать свой хвост.Нажмите, чтобы раскрыть…

Вот только ещё стихоплётства в этой теме не хватало…

hohmodrom_fbe6a0ea6d662034ea8838830d7.jpg

13,1 КБ

Просмотры: 285

pkr

А мне летать охота!

#15

интересное видео

http://www. youtube.com/watch?v=m__SEiu5ha4

youtube.com/watch?v=m__SEiu5ha4

http://www.youtube.com/watch?v=cpKE7cAr2cc

http://www.youtube.com/watch?v=HCguUpaAvX4

Anshef

Гость

#16

tells9@rambler.ru сказал(а):

Вот только ещё стихоплётства в этой теме не хватало…

Нажмите, чтобы раскрыть…

@ Руслан 7000

Это зависит от Вас. Особенно в части «украшения» ветки картинками, не относящимися к технике. Одну тему по ПуВРД уже похоронили…

_Бывалый_

Я люблю строить самолеты!

#17

Любителям огнедышащих громосек гаражной постойки — основы теории ПуВРД в достаточно простом изложении http://www. twirpx.com/file/1751288/

twirpx.com/file/1751288/

С рекомендациями по форсированию тяги.

Степаныч

Старейший участник

#18

BPLA сказал(а):

Любителям огнедышащих громосек

Нажмите, чтобы раскрыть…

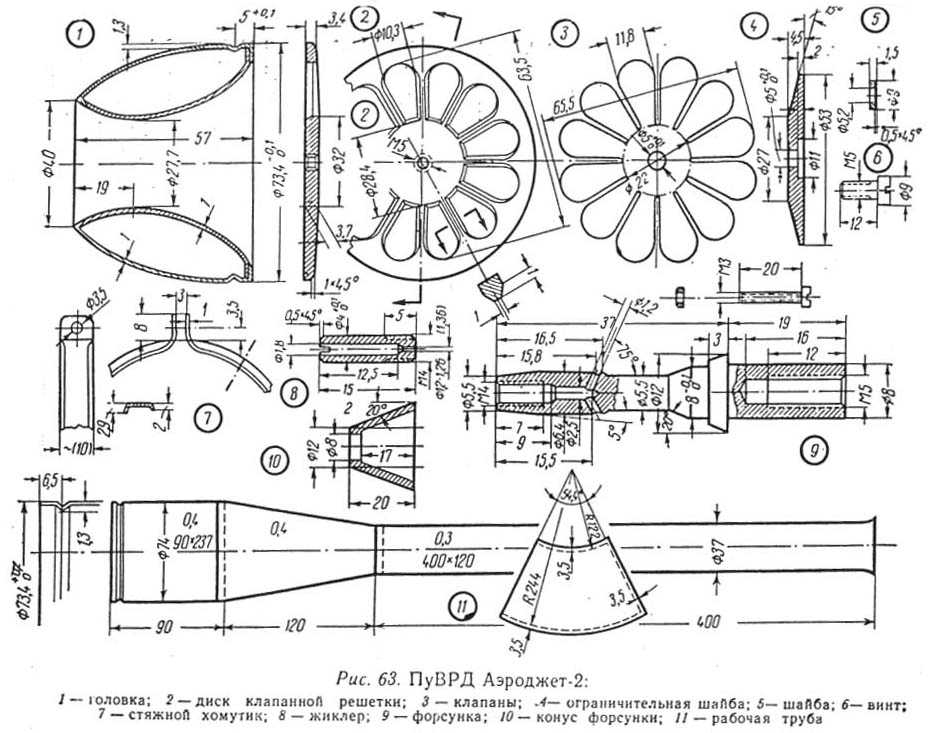

_____________006_001.jpg

28,7 КБ

Просмотры: 319

_Бывалый_

Я люблю строить самолеты!

#19

И?

Plakat.

jpg

jpg178,3 КБ

Просмотры: 370

MWW

Я люблю строить самолеты!

#20

Вот, на Хобби-Кинге готовый продается: http://www.hobbyking.com/hobbyking/…gine_34_Red_Head_34_with_Ignition_System.html

схема сборки простейшего электромотора из подручных материалов, готовый проект устройства

Автор обзора: Энергоаудит проект RT

Устройства бытовые и промышленные нуждаются в источнике электрической энергии. Наиболее перспективным в настоящее время признан генератор асинхронного типа. Он более надежен и отличается более долгим сроком службы, чем синхронный.

Он более надежен и отличается более долгим сроком службы, чем синхронный.

Кроме того, он экономически более выгоден, наряду с минимальными затратами на его обслуживание. Они чаще всего применяются в качестве резервного или автономного источника питания.

Вот почему вполне обосновано решение многих заинтересованных лиц, выполнить асинхронный электродвигатель своими руками.

За основу при этом можно взять подходящий двигатель мощностью полтора киловатта переменного тока. Частота вращения вала, при этом, должна быть не меньше, девятьсот шестидесяти, оборотов в минуту.

В качестве генератора подобный мотор работать не в состоянии, вот почему требуется либо доработка роторной части, либо ее замена. Для того чтобы иметь представление о конечном варианте стоит обратить внимание на ряд фото самодельного двигателя, которые помогут наглядно увидеть реализуемую цель.

Предлагаемый для преобразования двигатель имеет необходимые уплотнения в нужных местах, что позволит увеличить период от одного техобслуживания до другого из-за невозможности попадания грязи или пыли.

Удобно также установить ламы в ту сторону, в какую необходимо без проблем.

Процесс переделывания в генератор

Нюансы процесса перемотки

Основные положения инструкции

Зачем нужен плавный пуск

Проведение якорной обмотки

Фото самодельного электродвигателя

Процесс переделывания в генератор

Алгоритм последовательности действий следующий:

- Ротор изымается после снятия крышки;

- Остаются прежние статорные обмотки, не осуществляется перемотка;

- Для того чтобы он стал сборным в отличие от своего изначального цельного состояния, его надо стачивать до заранее оговоренного размера;

- На ротор запрессовывается стакан из стали толщиной пять миллиметров;

- Одной из наиболее сложных операций считается разметка, которая проводится для того, чтобы приклеить магнитные элементы на ротор согласно шаблону. Размерность индивидуально подбирается под каждый двигательный агрегат;

- Магнитные элементы из неодима клеят суперклеем и укрепляются дополнительно нитяной капроновой сеткой;

- Все обматывается при помощи скотча и проводится опалубка для герметизации, а затем заливка эпоксидкой;

- Стекая вниз, смола застывает, после чего скотч необходимо снять;

- Ротор загоняется в генераторную часть со всеми предосторожностями, чтобы ротор «встал», а не «влетел» в статор благодаря силе магнитов;

- Конструкция собирается и закрывается крышкой;

- Проводится проверка работоспособности при помощи дрели.

Нюансы процесса перемотки

Асинхронная работа двигателя позволяет выдерживать постоянной частоту, с которой вращается роторная часть, даже при разной нагрузке. Если говорить о принципе перемотки электродвигателей, то он общий в части технологии выполнения. А вот отдельные нюансы могут при этом различаться.

Вышедшее из строя устройство лучше всего отвезти в мастерскую, но в отдельных случаях предпочтительнее, оказывается, перемотать двигатель в условиях дома. Только с условием, что определенные навыки в этом деле все-таки имеются, несмотря на относительную легкость процесса.

Для движков есть два типа для обмотки:

- Роторной части;

- Статорной.

С учетом различий в размерах устройств и их конструкции можно воспользоваться обобщенной инструкцией по перемотке с наглядными фотографиями и описательной частью.

Основные положения инструкции

После обнаружения поломки, двигатель необходимо изначально вынуть из прибора.

Далее работы ведутся в следующей последовательности:

- Определяются проводные параметры, и общее число витков катушки в процессе осматривания двигательной части;

- Очищается наиболее уцелевший участок обмоточного фрагмента;

- Нагар убирается при помощи растворителя или обжигом;

- Выступающая верхняя часть укладки срезается соответствующим инструментом, в зависимости от площади сечения провода. Затем она раскладывается на отдельные проводки, чтобы суметь узнать число витков;

- Все обнаруженные неровности на поверхности железа, куда была намотана обмотка, необходимо полностью зачистить, чтобы придать поверхности гладкость. В противном случае новый пробой не заставит себя ждать;

- Сечение нового провода должно быть идентичным старому или максимально приближено к нему;

- Из картона изготавливается шаблон, соответствующий размеру железа, по которому проводится намотка. При проведении обмотки пользуются специальным станком.

Зачем нужен плавный пуск

Плавный пуск электродвигателя дает возможность по снижению ощутимых недостатков электромашин.

Кроме того:

- Снижаются ремонтные затраты, так как любой пусковой ток всегда перегревает обмотку, тем самым снижая общий ресурс эксплуатационного срока для машины;

- Рывки практически отсутствуют, что хорошо сказывается на уменьшении износа шестеренок в передаточных механизмах, а также возможности гидроудара в сети при подаче жидкости;

- В большой степени снижается потребление электрической энергии, так как проводимый прямой запуск, требует немалое количество электрической энергии. Надо знать, что возможность просадок напряжения в случаях с ограничением мощности в сети, могут негативно сказаться на каждое из подключенных устройств;

- Общий расход на коммутационное оборудование существенно снижается. Технические электрические устройства для привода с асинхронным принципом действия выбираются с достаточным запасом по мощности. Наличие плавного спуска делает возможным проведение подключения более бюджетных аппаратов по защите и коммутации.

Наличие разгона после проведения плавного старта способствует в существенном расширении прикладной сферы деятельности электрических двигателей асинхронного типа.

Проведение якорной обмотки

Для обмотки якоря электродвигателя требуется провод из меди с большим сечением. Применяется вариант с проводом не изолированным с прямоугольным сечением и изолированным, где сечение круглое.

В первом случае провод предназначен для мощностных стартеров с возможностью токовой проводимости от шестисот и более Ампер.

- Провод с изоляцией используют при обмотке стартеров с низкой мощностью.

- Обмотка одновитковая, состоящая из определенного числа проводников.

- В сердечнике они проложены петлями. Одна петля – один виток. Бандаж с обеих сторон выходов за пределы сердечника фиксирует части обмотки.

Фото самодельного электродвигателя

Как построить свой собственный реактивный двигатель

Разве вы не хотели, чтобы огнедышащий реактивный двигатель приводил в движение вашу машину/мотоцикл/веспу/скейтборд? Конечно. Вот удобное пошаговое руководство . Получайте удовольствие и не сжигайте дом! — Ред.

Вот удобное пошаговое руководство . Получайте удовольствие и не сжигайте дом! — Ред.

Вам не нужно быть Джеем Лено, чтобы владеть мотоциклом с реактивным двигателем — мы покажем вам, как сделать собственный реактивный двигатель, чтобы приводить в движение ваши собственные дурацкие автомобили. Это текущий проект, и в ближайшее время на нашем веб-сайте будет доступно много дополнительной информации. Полный билд будет доступен на сайте Bad Brothers Racing; дополнительную информацию также можно найти в Gary’s Jet Journal.

Внимание! Создание собственного реактивного двигателя может быть опасным. Мы рекомендуем вам принимать все необходимые меры предосторожности при работе с механизмами и проявлять крайнюю осторожность при работе с реактивными двигателями. Использование взрывоопасного топлива и опасных движущихся частей может привести к серьезной травме или смерти при эксплуатации реактивной турбины в непосредственной близости. Экстремальные количества потенциальной и кинетической энергии хранятся в работающих двигателях. Всегда проявляйте осторожность и здравый смысл при работе с двигателями и механизмами и надевайте соответствующие средства защиты глаз и органов слуха. Ни Bad Brothers Racing, ни Gary’s Jet Journal не несут никакой ответственности за использование или неправильное использование информации, содержащейся здесь.

Всегда проявляйте осторожность и здравый смысл при работе с двигателями и механизмами и надевайте соответствующие средства защиты глаз и органов слуха. Ни Bad Brothers Racing, ни Gary’s Jet Journal не несут никакой ответственности за использование или неправильное использование информации, содержащейся здесь.

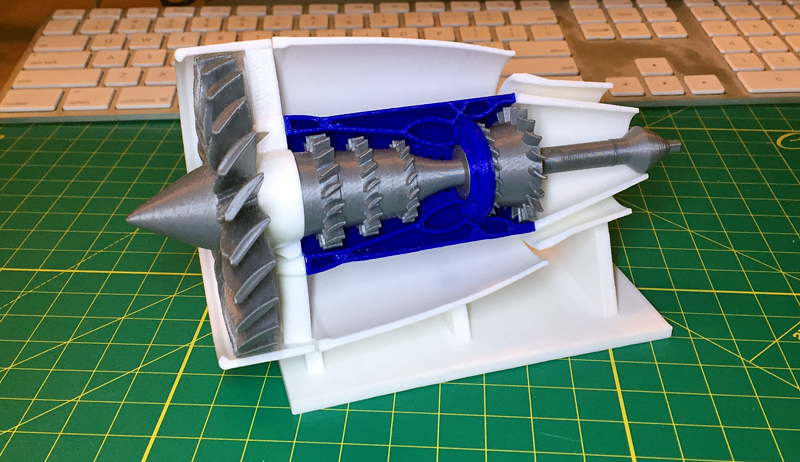

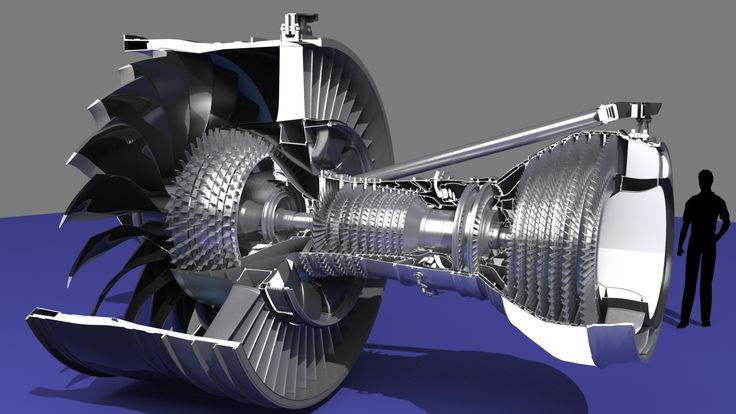

Шаг 1: Разработка базового проекта

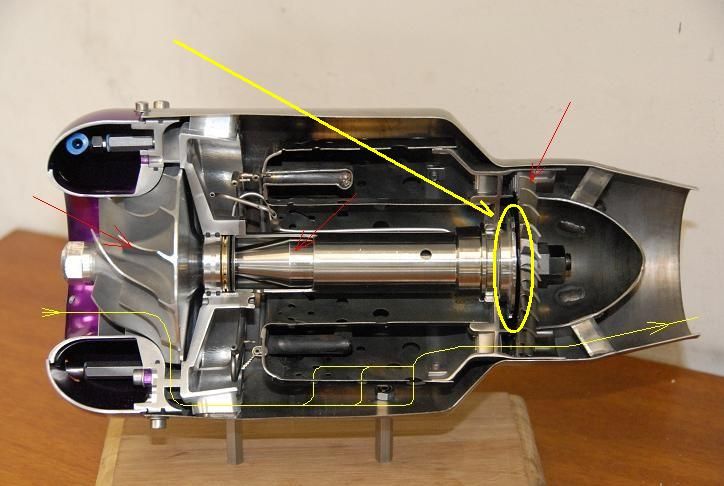

Я начал процесс сборки своего двигателя с проекта в программе САПР Solid Works. Я считаю, что работать таким образом намного проще, и создание деталей с использованием процессов обработки с ЧПУ дает гораздо более приятный конечный результат. Главное, что мне нравится в использовании 3D-процесса, — это возможность увидеть, как детали будут соединяться друг с другом до изготовления, чтобы я мог внести изменения, прежде чем тратить часы на деталь. Этот шаг на самом деле не является обязательным, так как любой, у кого есть приличные навыки рисования, может довольно быстро набросать дизайн на обратной стороне конверта. При попытке вписать весь двигатель в мой последний проект — реактивный мотоцикл — это, безусловно, поможет.

Тем не менее, не у всех есть опыт или знания, необходимые для использования средств автоматизированного проектирования. Если вы пытаетесь создать проект реактивного двигателя или турбины и не знаете, с чего начать, лучше всего начать с групп пользователей, таких как Yahoo Groups. Годы накопленного там опыта окажутся бесценными, а участники этих групп помогут вам получить то, что вам нужно. (Для справки, я регулярно посещаю форум Yahoo Groups DIY Gas Turbines.)

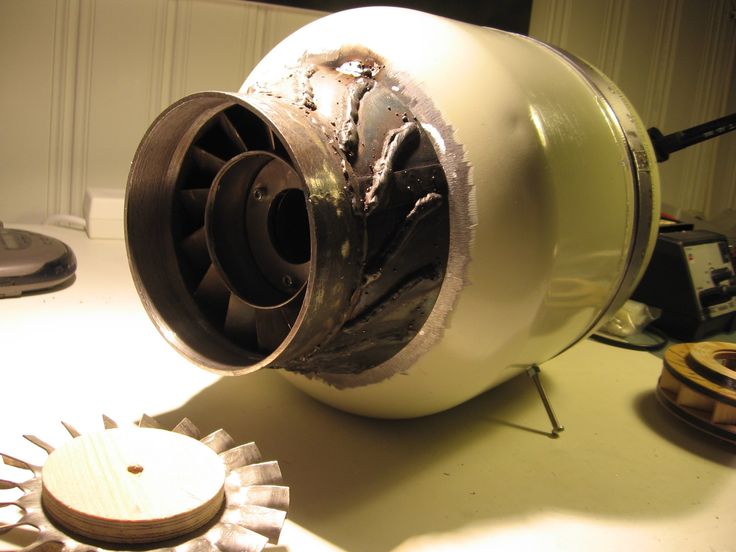

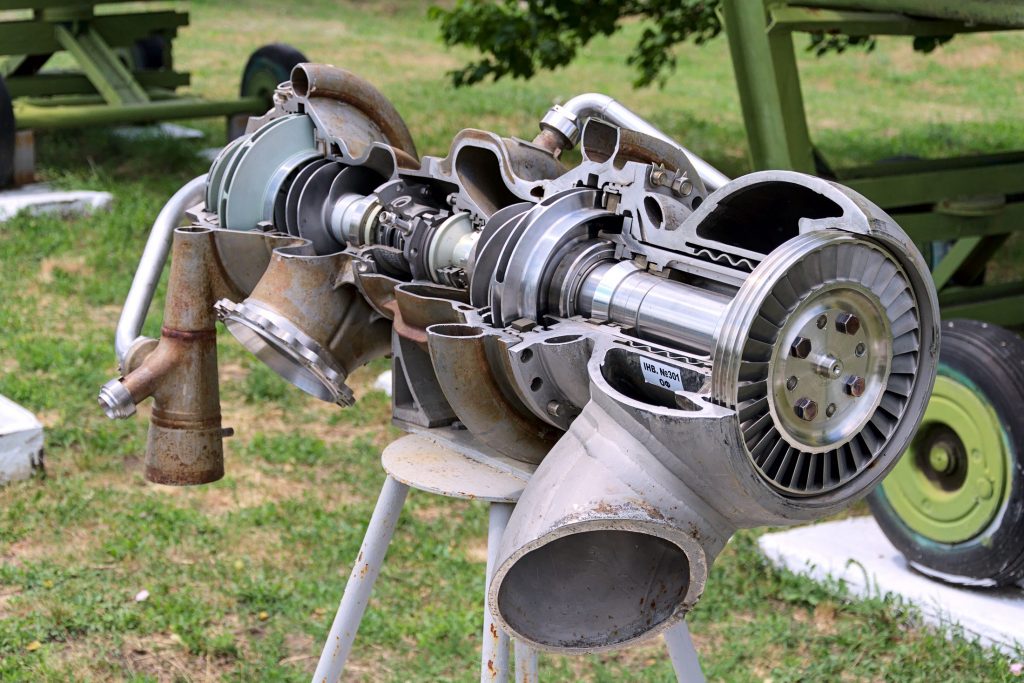

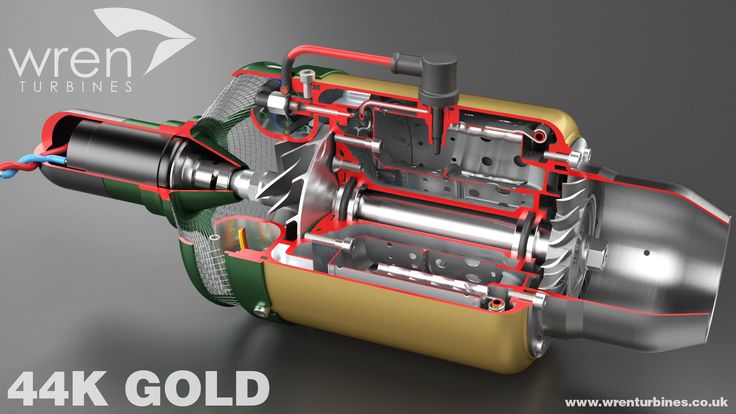

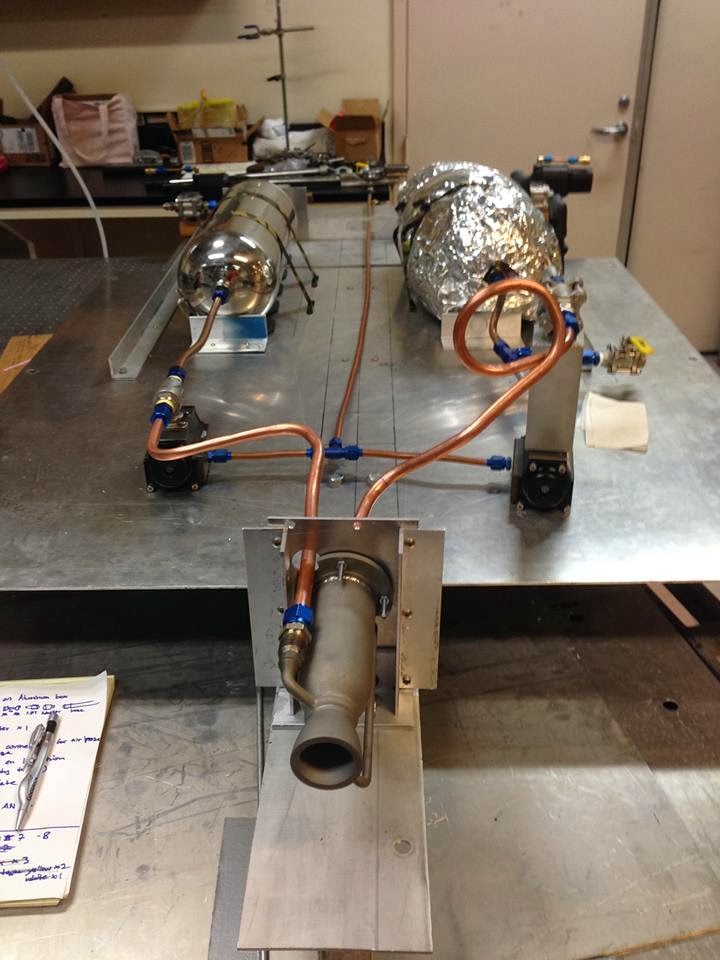

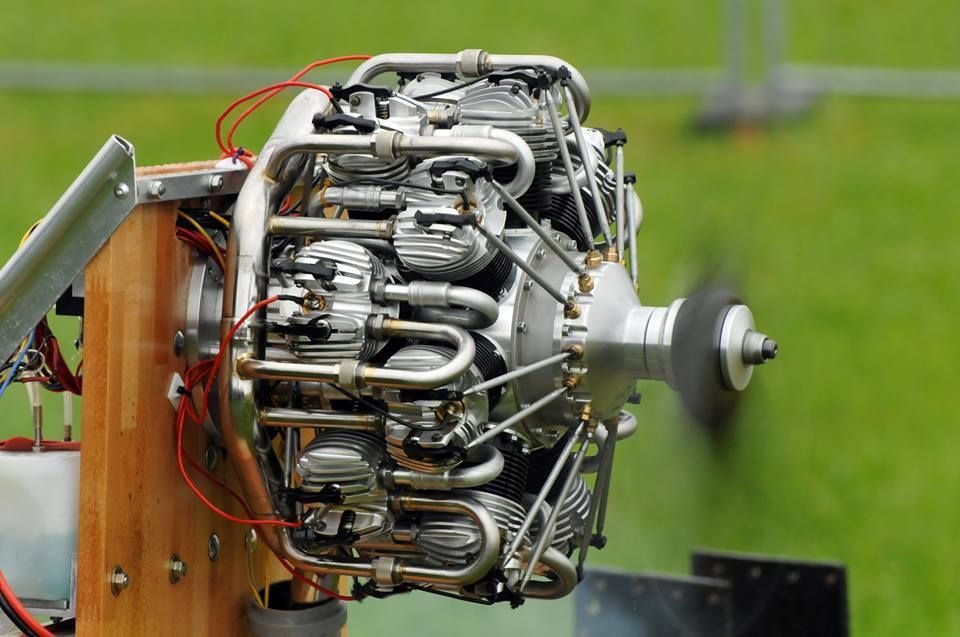

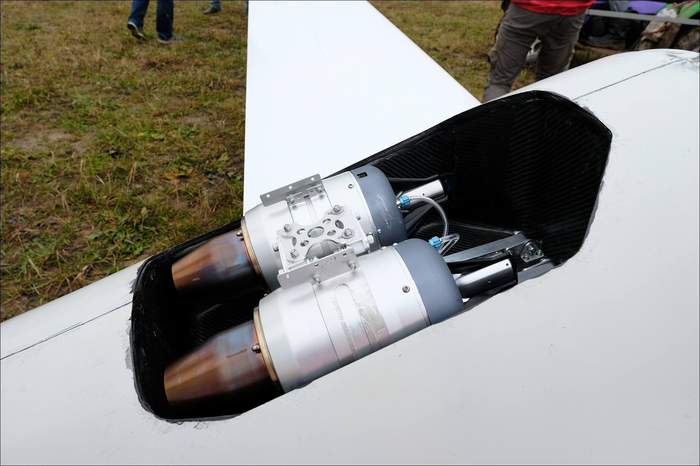

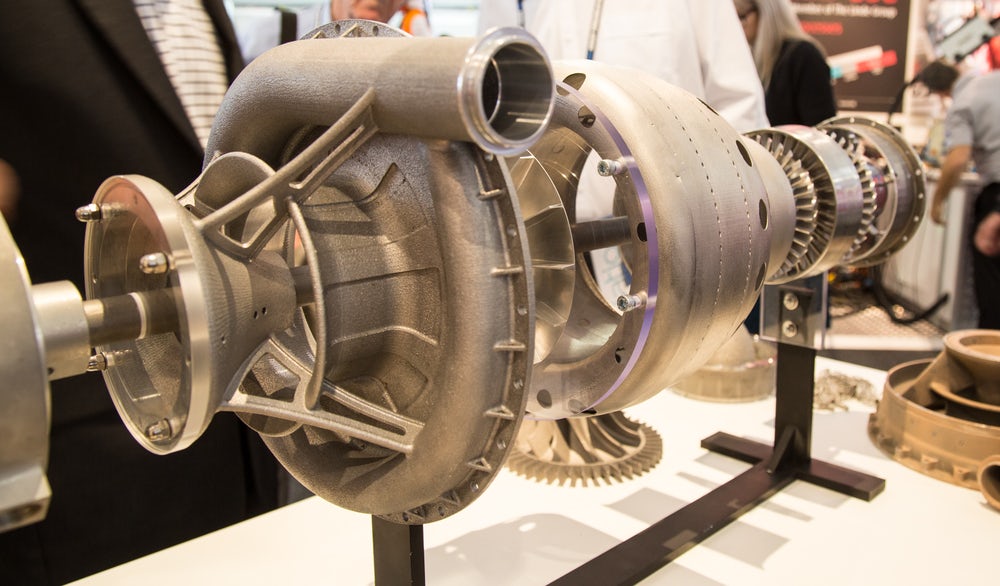

Шаг 2. Приобретите турбокомпрессор для подержанного автомобиля и спрячьте его в гараже

Будьте внимательны при выборе турбокомпрессора! Вам нужна большая турбина с одним (неразделенным) входом в турбину. Чем больше турбонаддув, тем большую тягу будет производить ваш готовый двигатель. Мне нравятся турбины на больших дизельных двигателях и землеройной технике. Один из этих блоков будет давать достаточную тягу для перемещения большинства небольших транспортных средств — небольших мотоциклов, картов и т. д. — довольно хорошо. Если возможно, купите восстановленный блок, чтобы максимизировать эффективность. Ebay — это путь сюда.

— довольно хорошо. Если возможно, купите восстановленный блок, чтобы максимизировать эффективность. Ebay — это путь сюда.

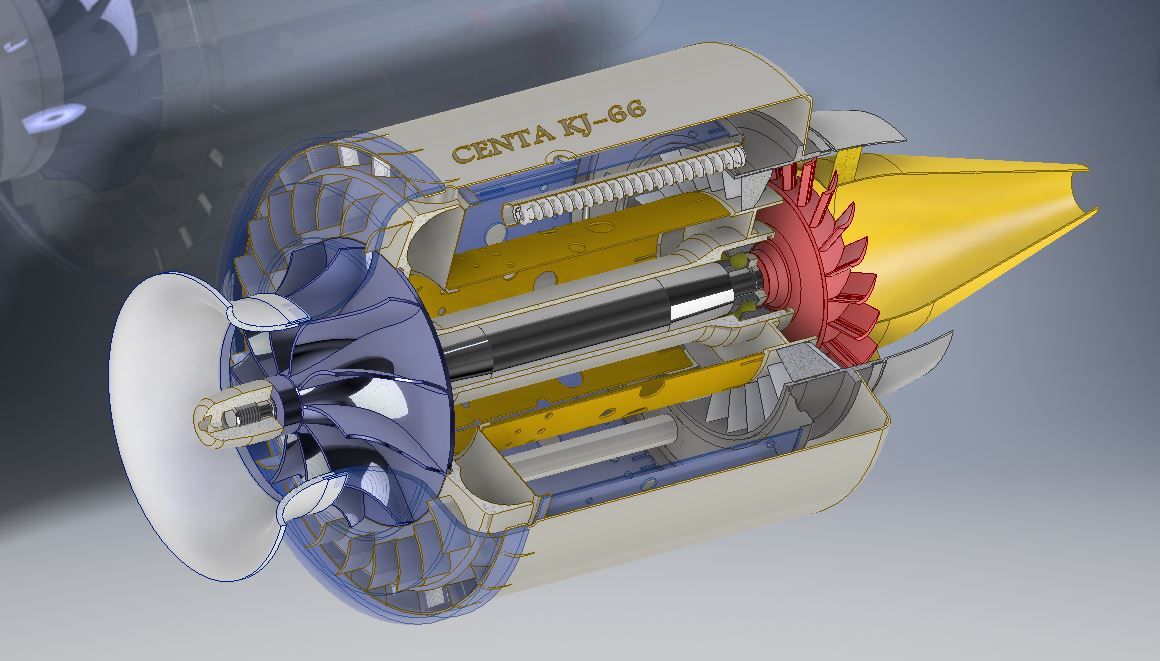

Вообще говоря, важен не столько размер турбины, сколько размер индуктора. Индуктор — это видимая область лопаток компрессора, которую можно увидеть, если посмотреть на компрессор турбокомпрессора с надетыми крышками (корпусами). Турбина, которую вы видите здесь, Cummins ST-50, снятая с восемнадцатиколесного грузовика, довольно большая — почти 5 дюймов в диаметре — в то время как видимые лопасти индуктора имеют диаметр всего 3 дюйма. Это легко создаст достаточную тягу для управления небольшим велосипедом или картингом.

Шаг 3: Определите размер камеры сгорания, который вам нужен

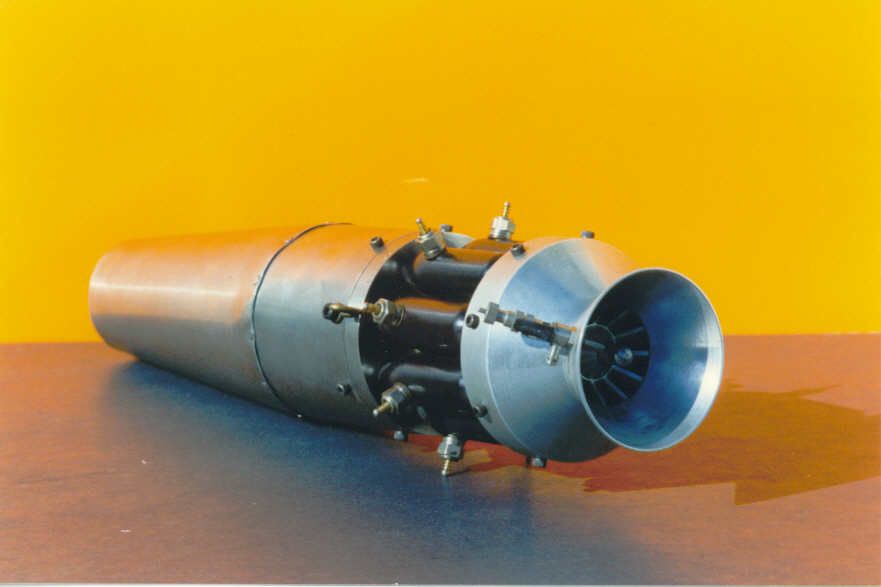

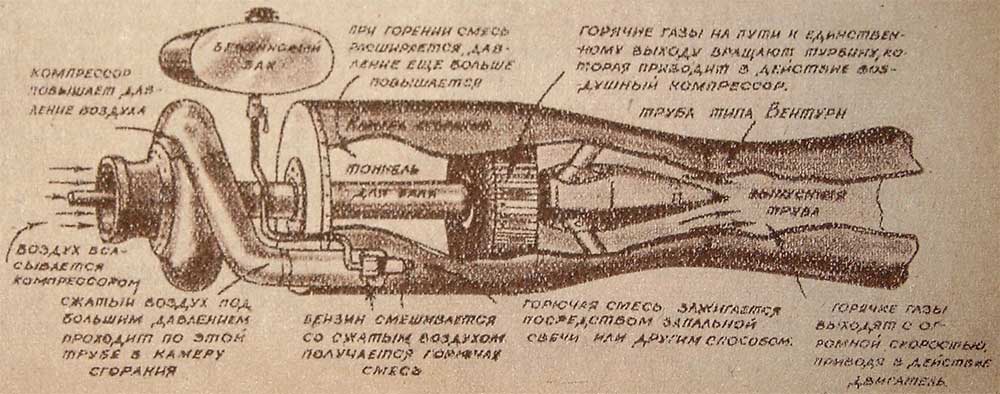

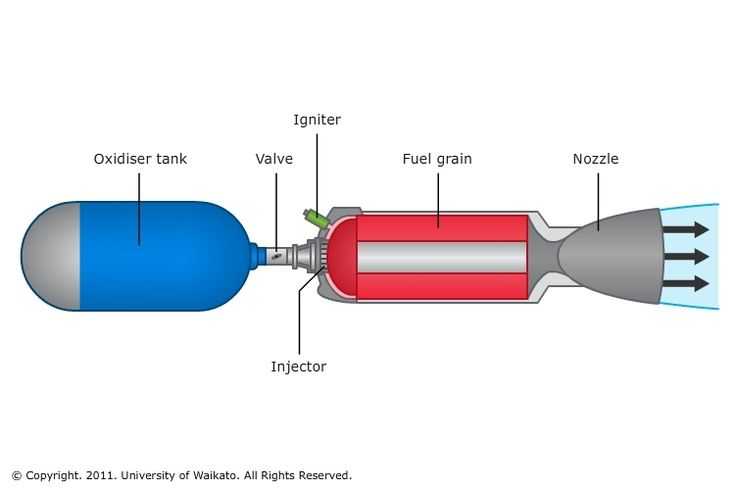

Пришло время для основ: Вот краткий обзор того, как работают реактивные двигатели, и как определить размер камеры сгорания — части, вырабатывающей мощность — вашего двигателя. понадобится.

Камера сгорания позволяет сжатому воздуху, поступающему от компрессора турбокомпрессора — веерообразной части внутри турбокомпрессора — смешиваться с топливом и сжигаться. Затем горячие газы выходят через заднюю часть камеры сгорания и вращают вал турбины, который затем приводит в действие компрессор, прикрепленный к другому концу, чтобы подавать больше воздуха и поддерживать процесс. Дополнительная энергия, остающаяся в горячих газах, когда они проходят через турбину, создает тягу. Это звучит просто, но на самом деле это немного сложно построить и сделать правильно.

Затем горячие газы выходят через заднюю часть камеры сгорания и вращают вал турбины, который затем приводит в действие компрессор, прикрепленный к другому концу, чтобы подавать больше воздуха и поддерживать процесс. Дополнительная энергия, остающаяся в горячих газах, когда они проходят через турбину, создает тягу. Это звучит просто, но на самом деле это немного сложно построить и сделать правильно.

Камера сгорания изготовлена из большого куска трубчатой стали с крышками на обоих концах. Внутри этой камеры находится жаровая труба. Эта жаровая труба представляет собой не более чем небольшой кусок трубки с множеством отверстий, который проходит по всей длине камеры сгорания. Отверстия позволяют сжатому воздуху проходить в заданных пропорциях. Это служит трем целям: 1) смешивание воздуха и топлива для горения, которое также начинается здесь; 2) Обеспечение воздуха для завершения сгорания; и 3) подача охлаждающего воздуха для снижения температуры заряда до того, как воздушный поток войдет в контакт с лопатками турбины.

Чтобы рассчитать размеры жаровой трубы, удвойте диаметр индуктора вашего турбокомпрессора. Это даст вам диаметр пламенной трубы. Умножьте диаметр индуктора турбонагнетателя на шесть, чтобы найти длину жаровой трубы. (Опять же, индуктор — это область лопасти компрессора, которую можно увидеть спереди турбокомпрессора с установленными кожухами. Хотя колесо компрессора в турбокомпрессоре может иметь диаметр 5 или 6 дюймов, индуктор будет значительно меньше.)

Индуктор турбин, которые я люблю использовать (модели ST-50 и VT-50), имеет диаметр 3 дюйма, поэтому размеры жаровой трубы должны быть 6 дюймов в диаметре и восемнадцать дюймов в длину. Это рекомендуемая отправная точка; его можно немного подтасовать. Я хотел камеру сгорания немного меньшего размера, поэтому решил использовать жаровую трубу диаметром 5 дюймов и длиной 10 дюймов. Я выбрал 5-дюймовый диаметр в первую очередь потому, что трубку легко достать — она такого же размера, как выхлопная труба легкодоступного дизельного грузовика. 10-дюймовая длина была выбрана потому, что мой двигатель в конечном итоге окажется в маленькой раме мотоцикла.

10-дюймовая длина была выбрана потому, что мой двигатель в конечном итоге окажется в маленькой раме мотоцикла.

Рассчитав размер жаровой трубы, можно определить размер камеры сгорания. Поскольку жаровая труба помещается внутри камеры сгорания, корпус камеры должен быть большего диаметра. Рекомендуемая отправная точка — иметь пространство не менее 1 дюйма вокруг жаровой трубы; длина должна быть такой же, как жаровая труба. Я выбрал корпус камеры диаметром 8 дюймов, потому что он соответствует потребности в воздушном пространстве и является общедоступным размером стальных труб. С жаровой трубой диаметром 5 дюймов у меня будет 1,5-дюймовый зазор между жаровой трубой и корпусом камеры сгорания. По возможности старайтесь использовать стальные трубы вместо труб.

Теперь, когда у вас есть приблизительные размеры двигателя, вы можете собрать его вместе с крышками на концах и топливными форсунками. Все эти части объединяются, чтобы сформировать полную камеру сгорания.

Этап 4: Сборка камеры сгорания: Подготовка торцевых колец

Камера сгорания представляет собой простую деталь, скрепленную болтами. Я использую метод изготовления колец, который не только обеспечивает поверхность, к которой можно прикрутить торцевые крышки, но и центрирует жаровую трубу в камере.

Я использую метод изготовления колец, который не только обеспечивает поверхность, к которой можно прикрутить торцевые крышки, но и центрирует жаровую трубу в камере.

Кольца изготавливаются с внешним диаметром 8 дюймов и внутренним диаметром 5 и 1/32 дюйма. Дополнительное пространство, обеспечиваемое 1/32 дюйма, облегчит вставку жаровой трубы, когда конструкция будет завершена, и будет служить буфером, чтобы обеспечить некоторое расширение жаровой трубы, когда она нагревается.

Кольца изготовлены из листовой стали толщиной 1/4 дюйма. Мне вырезали лазером из трехмерных рисунков, которые я создал в солидных работах. Я считаю, что идти по этому пути намного проще, чем пытаться обрабатывать детали. Для изготовления колец можно использовать фрезерный станок, водомет или ручной инструмент. Подойдет любой метод, дающий приемлемые результаты. Толщина 1/4 дюйма позволит приварить кольца с меньшей вероятностью коробления и обеспечит стабильную монтажную основу для торцевых крышек. Это также позволит сделать жаровую трубу на 3/16 дюйма короче, чем общая длина камеры сгорания, и позволит обеспечить тепловое расширение в осевой плоскости.

Это также позволит сделать жаровую трубу на 3/16 дюйма короче, чем общая длина камеры сгорания, и позволит обеспечить тепловое расширение в осевой плоскости.

Двенадцать отверстий под болты должны быть просверлены вокруг кольца по кругу для установки торцевых заглушек. Приваривая гайки к обратной стороне этих отверстий, болты можно вкручивать прямо в них. Это требование, поскольку задняя сторона колец будет недоступна для удерживания гаек с помощью гаечного ключа после их установки на камеру сгорания. Вы все равно можете заменить гайку внутри камеры сгорания, если она соскочит, что делает этот метод лучше, чем нарезание резьбы в отверстиях колец. Три прихваточных шва, расположенных на каждой второй грани каждой гайки, должны удерживать их достаточно плотно, чтобы удерживать их на месте.

Этап 5: Сборка камеры сгорания: Приварка концевых колец

Теперь, когда концевые кольца готовы, их можно приварить к корпусу камеры сгорания. Сначала необходимо обрезать корпус до нужной длины и выровнять концы, чтобы все было правильно выровнено.

Начните с того, что возьмите большой лист картона и оберните его вокруг стальной трубы так, чтобы концы были под прямым углом друг к другу, а картон был плотно натянут. Он должен иметь форму цилиндра вокруг трубки, а концы картона будут красивыми и квадратными. Сдвиньте картон к одному концу трубы так, чтобы край трубы и концы цилиндра картона почти соприкасались, убедившись, что есть достаточно места, чтобы сделать отметку вокруг трубы, чтобы вы могли стачивать металл заподлицо с отметкой. Это выровняет один конец трубы. Большинство поставщиков металла режут трубы ленточной пилой, и погрешность их резки составляет плюс-минус 1/16 дюйма. Если не исправить, это может привести к неидеальному разрезу и шаткому концу.

Затем отмерьте от квадратного конца к другому, чтобы получить длину камеры сгорания и жаровой трубы. Поскольку торцевые кольца, которые будут приварены, имеют размер 1/4 дюйма каждое, не забудьте сначала вычесть 1/2 дюйма из вашего измерения. (Поскольку моя камера сгорания будет иметь длину 10 дюймов, мои измерения будут взяты на уровне 9,5 дюймов. ) Нанесите разметку на трубу с помощью картона, чтобы создать красивую ровную маркировку.

) Нанесите разметку на трубу с помощью картона, чтобы создать красивую ровную маркировку.

Я обнаружил, что использование отрезного круга в угловой шлифовальной машине позволяет очень хорошо резать трубы диаметром 1/8 дюйма. Делайте аккуратные, равномерные движения колесом и вращайте трубу по ходу движения, с каждым проходом прорезая немного глубже. Не беспокойтесь о том, чтобы срез получился идеальным — лучше оставить немного лишнего материала и убрать его позже. Мне нравится использовать лепестковые диски в угловой шлифовальной машине для окончательной очистки.

После того, как разрез сделан и очищен, используйте лепестковый диск, чтобы скосить внешние края обоих концов трубки, чтобы получить хороший провар сварного шва. После этого труба готова к сварке.

С помощью магнитных сварочных зажимов отцентрируйте концевые кольца на концах трубки и убедитесь, что они находятся на одном уровне с трубкой. Прихватите кольца на место и дайте им остыть. После того, как прихватки установлены, используйте стежковые сварные швы длиной примерно 1 дюйм, чтобы закрыть сварной шов вокруг колец. Сделайте стежковый шов, затем поочередно с другой стороны и сделайте то же самое. Используйте способ, аналогичный затягиванию гаек на автомобиле. Идите медленно, чтобы не перегреть металл и не покоробить кольца.

Сделайте стежковый шов, затем поочередно с другой стороны и сделайте то же самое. Используйте способ, аналогичный затягиванию гаек на автомобиле. Идите медленно, чтобы не перегреть металл и не покоробить кольца.

Этап 6: Изготовление торцевых крышек

Когда основной корпус камеры сгорания готов, вам потребуются две торцевые крышки для узла камеры сгорания. Одна торцевая крышка будет со стороны топливной форсунки, а другая будет направлять горячие выхлопные газы к турбине.

Изготовьте две пластины с одинаковым диаметром вашей камеры сгорания, в нашем случае это измерение 8 дюймов. Разместите 12 отверстий под болты по периметру, чтобы совместить их с отверстиями под болты на торцевых кольцах, чтобы их можно было прикрепить позже. (Двенадцать — это просто количество болтов, которое я использую, вы можете использовать большее или меньшее количество болтов на кольцах и торцевых крышках.)

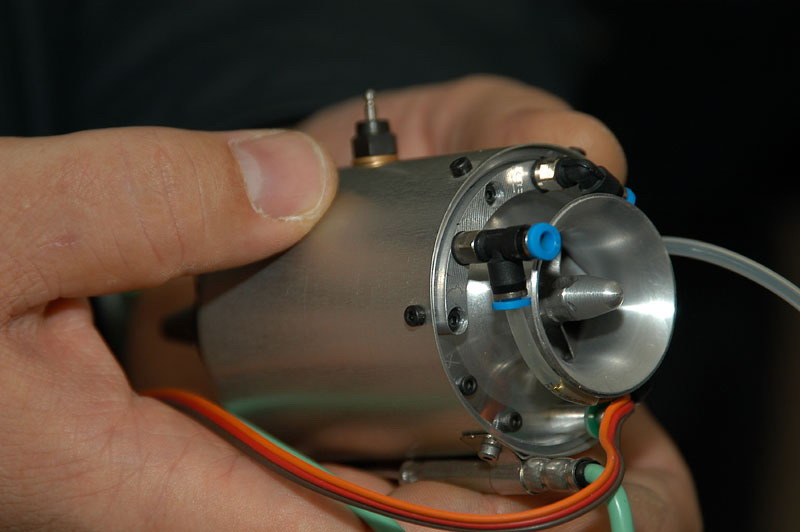

В крышке форсунки должно быть только два отверстия. Один будет для топливной форсунки, а другой для свечи зажигания. Вы можете добавить больше отверстий для большего количества форсунок, если хотите; это личное предпочтение. Я использую пять инжекторов, один в центре и четыре по кругу вокруг него. Единственное требование состоит в том, чтобы форсунки располагались так, чтобы они заканчивались в жаровой трубе, когда детали соединяются болтами. Для нашей конструкции это означает, что они должны входить в центр круга диаметром 5 дюймов в середине торцевой крышки. Я использовал 1/2-дюймовые отверстия для крепления форсунок.

Вы можете добавить больше отверстий для большего количества форсунок, если хотите; это личное предпочтение. Я использую пять инжекторов, один в центре и четыре по кругу вокруг него. Единственное требование состоит в том, чтобы форсунки располагались так, чтобы они заканчивались в жаровой трубе, когда детали соединяются болтами. Для нашей конструкции это означает, что они должны входить в центр круга диаметром 5 дюймов в середине торцевой крышки. Я использовал 1/2-дюймовые отверстия для крепления форсунок.

Далее, немного сместившись от центра, вы добавите отверстие для свечи зажигания. Отверстие должно быть просверлено и нарезано резьбой 14 мм x 1,25 мм. Опять же, конструкция на фотографиях имеет две свечи зажигания — это просто вопрос моих предпочтений на случай, если одна свеча выйдет из строя. Убедитесь, что заглушки также находятся в пределах жаровой трубы.

На фото крышки форсунки видны маленькие трубочки, торчащие из крышки. Они предназначены для крепления форсунок. Как я уже сказал, у меня их будет пять, но вы можете обойтись одним в центре для первой попытки. Трубки изготовлены из труб диаметром 1/2 дюйма с внутренним диаметром 3/8 дюйма. Они обрезаются до 1,25 дюйма, после чего на краях делается фаска, зажимая их в сверлильном станке и вращая их, ударяя по ним угловой шлифовальной машиной. Это аккуратный маленький трюк, который дает достойные результаты. Оба конца имеют коническую трубную резьбу 1/8 дюйма NPT. Я держу трубы в тисках под сверлильным станком и зажимаю трубный метчик, чтобы я мог аккуратно и прямо нарезать резьбу в трубах. После запуска резьбы заканчиваю вручную, поворачивая метчик на необходимую глубину. Они привариваются на месте, при этом трубка на 1/2 дюйма выступает с каждой стороны пластины. Линии подачи топлива будут прикреплены к одной стороне, а форсунки ввинчиваются в другую. Мне нравится приваривать их к внутренней стороне пластины, чтобы снаружи камера сгорания выглядела чистой.

Как я уже сказал, у меня их будет пять, но вы можете обойтись одним в центре для первой попытки. Трубки изготовлены из труб диаметром 1/2 дюйма с внутренним диаметром 3/8 дюйма. Они обрезаются до 1,25 дюйма, после чего на краях делается фаска, зажимая их в сверлильном станке и вращая их, ударяя по ним угловой шлифовальной машиной. Это аккуратный маленький трюк, который дает достойные результаты. Оба конца имеют коническую трубную резьбу 1/8 дюйма NPT. Я держу трубы в тисках под сверлильным станком и зажимаю трубный метчик, чтобы я мог аккуратно и прямо нарезать резьбу в трубах. После запуска резьбы заканчиваю вручную, поворачивая метчик на необходимую глубину. Они привариваются на месте, при этом трубка на 1/2 дюйма выступает с каждой стороны пластины. Линии подачи топлива будут прикреплены к одной стороне, а форсунки ввинчиваются в другую. Мне нравится приваривать их к внутренней стороне пластины, чтобы снаружи камера сгорания выглядела чистой.

Чтобы сделать выхлопную крышку, вам нужно вырезать отверстие для выхода горячих газов. В моем случае я подогнал его под такие же размеры, как вход в спираль турбины на турбо. Это 2 дюйма на 3 дюйма на нашем турбо. Затем к корпусу турбины прикручивается небольшая пластина или фланец турбины. Фланец турбины должен иметь отверстие того же размера, что и входное отверстие турбины, а также четыре отверстия для болтов, чтобы прикрепить его к турбине. Крышку выпускного конца и фланец турбины можно сварить вместе, сделав между ними простую прямоугольную коробчатую секцию. На фотографии выпускного коллектора ниже вы можете видеть фланец турбины справа и выхлопную крышку, обращенную вниз на землю. Переходный изгиб должен был быть сделан для применения, которое этот двигатель увидит в реактивном мотоцикле, но его можно было легко сделать с помощью простой прямоугольной секции, созданной из листовой стали. Сварите детали вместе, сохраняя сварные швы только снаружи деталей, чтобы воздушный поток не создавал препятствий или турбулентности, создаваемых внутренними валиками.

В моем случае я подогнал его под такие же размеры, как вход в спираль турбины на турбо. Это 2 дюйма на 3 дюйма на нашем турбо. Затем к корпусу турбины прикручивается небольшая пластина или фланец турбины. Фланец турбины должен иметь отверстие того же размера, что и входное отверстие турбины, а также четыре отверстия для болтов, чтобы прикрепить его к турбине. Крышку выпускного конца и фланец турбины можно сварить вместе, сделав между ними простую прямоугольную коробчатую секцию. На фотографии выпускного коллектора ниже вы можете видеть фланец турбины справа и выхлопную крышку, обращенную вниз на землю. Переходный изгиб должен был быть сделан для применения, которое этот двигатель увидит в реактивном мотоцикле, но его можно было легко сделать с помощью простой прямоугольной секции, созданной из листовой стали. Сварите детали вместе, сохраняя сварные швы только снаружи деталей, чтобы воздушный поток не создавал препятствий или турбулентности, создаваемых внутренними валиками.

Этап 7.

Сборка камеры сгорания: соединение болтами

Сборка камеры сгорания: соединение болтами

Теперь вы приближаетесь к созданию готового реактивного двигателя. Пришло время скрепить детали вместе, чтобы посмотреть, все ли подходит как надо.

Начните с прикручивания фланца турбины и узла торцевой крышки (выпускного коллектора) к вашей турбине. Затем корпус камеры сгорания привинчивается к выпускному узлу, и, наконец, крышка форсунки прикручивается к основному корпусу камеры сгорания. Если вы все сделали правильно до сих пор, это должно выглядеть примерно так, как на втором рисунке ниже. Если это не так, сделайте резервную копию и посмотрите, где вы допустили ошибку.

Важно отметить, что секции турбины и компрессора турбокомпрессора можно вращать относительно друг друга, ослабив зажимы посередине. В разных турбинах используется много видов зажимов, но должно быть легко увидеть, какие болты нужно ослабить, чтобы детали вращались.

С прикрепленными деталями и ориентацией вашего турбоагрегата вам нужно будет изготовить трубу для соединения выходного отверстия компрессора с корпусом камеры сгорания. Эта труба должна быть того же диаметра, что и выпускное отверстие компрессора, и в конечном итоге она будет присоединена к компрессору с помощью резинового или силиконового соединителя. Другой конец необходимо установить заподлицо с камерой сгорания и приварить на место после того, как в боковой стенке корпуса камеры будет вырезано отверстие. Неважно, где находится отверстие на стороне камеры сгорания, главное, чтобы воздух поступал ровно. Это означает отсутствие острых углов и сохранение сварных швов снаружи. Для нашей камеры сгорания я решил использовать кусок выхлопной трубы диаметром 3,5 дюйма, согнутой на оправке. На изображении выше показана изготовленная вручную труба, которая расширяет и замедляет поток воздуха перед входом в камеру сгорания.

Эта труба должна быть того же диаметра, что и выпускное отверстие компрессора, и в конечном итоге она будет присоединена к компрессору с помощью резинового или силиконового соединителя. Другой конец необходимо установить заподлицо с камерой сгорания и приварить на место после того, как в боковой стенке корпуса камеры будет вырезано отверстие. Неважно, где находится отверстие на стороне камеры сгорания, главное, чтобы воздух поступал ровно. Это означает отсутствие острых углов и сохранение сварных швов снаружи. Для нашей камеры сгорания я решил использовать кусок выхлопной трубы диаметром 3,5 дюйма, согнутой на оправке. На изображении выше показана изготовленная вручную труба, которая расширяет и замедляет поток воздуха перед входом в камеру сгорания.

Теперь у вас должен быть хороший чистый путь для прохождения воздуха от входа компрессора вниз по трубе к камере сгорания, через выпускной коллектор и мимо секции турбины. Все должно быть в значительной степени герметично, и вы должны проверить все сварные соединения, чтобы убедиться, что они прочные. Если воздуходувка продувает переднюю часть двигателя, воздух должен проходить и вращать лопасти турбины.

Если воздуходувка продувает переднюю часть двигателя, воздух должен проходить и вращать лопасти турбины.

Шаг 8: Изготовление трубы пламени

Многие строители считают это самой сложной частью. Жаровая труба — это то, что пропускает воздух в центр камеры сгорания и удерживает пламя на месте, так что оно должно выходить только на сторону турбины, а не на сторону компрессора.

На картинке выше показана моя трубка пламени. Слева направо шаблоны отверстий имеют специальные названия и функции. Маленькие отверстия слева — это первичные отверстия, средние большие отверстия — вторичные, а самые большие справа — третичные или разбавляющие отверстия. (Обратите внимание, что в этой конструкции также есть несколько дополнительных небольших отверстий, которые помогают создать воздушную завесу для охлаждения стенок жаровой трубы)

Первичные отверстия подают воздух для смешивания топлива и воздуха; здесь начинается процесс горения.

Вторичные отверстия подают воздух для завершения процесса горения.

Третичные/разбавляющие отверстия обеспечивают подачу воздуха для охлаждения газов перед их выходом из камеры сгорания; это помогает предотвратить перегрев лопаток турбины турбокомпрессора.

Размер и расположение отверстий — в лучшем случае математическое уравнение, а в худшем — логистический кошмар. Чтобы упростить процесс расчета отверстий, я предоставил здесь программу, которая сделает всю работу за вас. Это программа для Windows, поэтому, если вы работаете на Mac или Linux, вам придется решать уравнения от руки. Программу, получившую название Jet Spec Designer, также можно использовать для определения выходной тяги конкретного турбокомпрессора.

Прежде чем делать какие-либо отверстия в пламенной трубе, вам необходимо подогнать ее по размеру камеры сгорания. Поскольку наша камера сгорания имеет длину 10 дюймов от наружных концов кольца с одной стороны до другой, вам нужно будет отрезать жаровую трубу до этой длины (убедитесь, что вы обрезали по длине вашей камеры сгорания). Используйте картон, обернутый вокруг трубы пламени, чтобы выровнять один конец, затем измерьте и отрежьте другой. Я бы предложил сделать жаровую трубу почти на 3/16 дюйма короче, чтобы обеспечить расширение металла при нагревании. Он по-прежнему сможет захватить концевые кольца и будет «плавать» внутри них.

Используйте картон, обернутый вокруг трубы пламени, чтобы выровнять один конец, затем измерьте и отрежьте другой. Я бы предложил сделать жаровую трубу почти на 3/16 дюйма короче, чтобы обеспечить расширение металла при нагревании. Он по-прежнему сможет захватить концевые кольца и будет «плавать» внутри них.

Как только вы отрежете его по длине, приступайте к этим отверстиям. Их будет очень много, и здесь очень кстати иметь «юнибитку» или ступенчатое сверло. Жаровая труба может быть изготовлена из нержавеющей или обычной мягкой стали. Нержавеющая сталь, конечно, прослужит дольше и удержит тепло лучше, чем мягкая сталь.

Этап 9. Прокладка трубопроводов масляной и топливной систем

Теперь, когда вы просверлили жаровую трубу, откройте корпус камеры сгорания и вставьте ее между кольцами, пока она не войдет в заднюю часть выхлопной крышки. Установите на место боковую крышку форсунки и затяните болты. Мне нравится использовать болты с шестигранной головкой только из-за внешнего вида, но это также удобно, так как вам не нужно возиться с обычным гаечным ключом.

Топливные и масляные насосы: правильно проложить, не умереть

Теперь вам нужно доставить топливо в систему и масло в подшипники. Эта часть не так сложна, как может показаться. Для топливной стороны вам понадобится насос, способный работать под высоким давлением и с расходом не менее 20 галлонов в час. Для масляной стороны вам понадобится насос, способный создавать давление не менее 50 фунтов на квадратный дюйм с расходом около 2-3 галлонов в минуту. К счастью, в обоих случаях можно использовать один и тот же тип насоса. Я предлагаю насос Shurflo, номер модели 8000-643-236. Другими альтернативами являются насосы гидроусилителя руля, насосы печей и автомобильные топливные насосы. Лучшая цена, которую я нашел на Shurflo, здесь, в настоящее время 77 долларов США. Не экономьте и покупайте другие насосы Shurflo, которые выглядят так же, но дешевле. Клапаны и уплотнения в насосах не будут работать с продуктами на основе нефти, и я не могу гарантировать, что вам с ними повезет.

Здесь я представил схему топливной системы; масляная система для турбо будет работать так же. Если ваш насос не имеет обратного байпаса непосредственно на нем (Shurflo не имеет, но некоторые насосы печи имеют), то вы можете не использовать байпас насоса, так как он предназначен только для улавливания прорыва газов из самого насоса.

Идея сантехнических систем заключается в регулировании давления с помощью перепускного клапана. При использовании этого метода насосы всегда будут иметь полный поток, а любая неиспользованная жидкость будет возвращена в накопительный бак. Выбрав этот путь, вы избежите обратного давления на насос, и насосы прослужат дольше. Система будет одинаково хорошо работать для топливной и масляной систем. Для масляной системы вам понадобится фильтр и масляный радиатор, оба из которых будут стоять после насоса, но перед перепускным клапаном.

Масляный радиатор: правильно отвесить и не умереть

В качестве масляного радиатора я предлагаю охладители трансмиссии B&M. Масляные фильтры могут быть обычными навинчивающимися с использованием выносного крепления масляного фильтра. Убедитесь, что все трубопроводы, идущие к турбокомпрессору, изготовлены из прочных материалов, таких как медные трубки с компрессионными фитингами. Гибкая леска, такая как резина, может сорваться и закончиться катастрофой. Масло или топливо, попадающие на горячий корпус турбины, очень быстро воспламеняются. Также следует отметить давление в этих насосных системах. Резиновый шланг размякнет от тепла, а высокое давление насосов приведет к разрыву трубопроводов и их соскальзыванию с фитингов. Будьте осторожны и используйте жесткие линии. Это так же недорого, как и гибкие линии. Вы предупреждены об опасности; Я не несу никакой ответственности за ваше нежелание следовать инструкциям!

Масляные фильтры могут быть обычными навинчивающимися с использованием выносного крепления масляного фильтра. Убедитесь, что все трубопроводы, идущие к турбокомпрессору, изготовлены из прочных материалов, таких как медные трубки с компрессионными фитингами. Гибкая леска, такая как резина, может сорваться и закончиться катастрофой. Масло или топливо, попадающие на горячий корпус турбины, очень быстро воспламеняются. Также следует отметить давление в этих насосных системах. Резиновый шланг размякнет от тепла, а высокое давление насосов приведет к разрыву трубопроводов и их соскальзыванию с фитингов. Будьте осторожны и используйте жесткие линии. Это так же недорого, как и гибкие линии. Вы предупреждены об опасности; Я не несу никакой ответственности за ваше нежелание следовать инструкциям!

При подсоединении маслопроводов к турбокомпрессору убедитесь, что впускное отверстие для масла находится в верхней части турбонагнетателя, а сливное — в нижней. Входное отверстие обычно меньшее из двух отверстий. Если вы используете турбокомпрессор с водяным охлаждением, вообще не обязательно использовать водяную рубашку, и ничего не нужно подключать к этим портам. Это будет полезно только в том случае, если вы хотите подать поток воды для охлаждения турбины при выключении.

Если вы используете турбокомпрессор с водяным охлаждением, вообще не обязательно использовать водяную рубашку, и ничего не нужно подключать к этим портам. Это будет полезно только в том случае, если вы хотите подать поток воды для охлаждения турбины при выключении.

Баки, форсунки и масло

Топливные баки могут быть любого размера, а масляные баки должны вмещать не менее одного галлона. Не размещайте всасывающие линии рядом с обратными линиями в резервуарах, иначе аэрация, вызванная возвращающимися жидкостями, вызовет попадание пузырьков воздуха в всасывающие линии, что приведет к кавитации и потере давления в насосах!

Для топливных форсунок я рекомендую форсунки HAGO от McMaster Carr. Посмотрите на странице 1939 онлайн-каталога форсунки водяного тумана из нержавеющей стали. Двигателю такого размера потребуется поток примерно 14 галлонов в час при полном проходе.

Что касается масла, то сейчас использую полностью синтетику Castrol 5W-20. Необходимо полностью синтетическое масло с низкой вязкостью. Синтетика будет иметь гораздо более высокую температуру вспышки и с меньшей вероятностью воспламенится, а низкая вязкость поможет турбине легче вращаться при запуске.

Синтетика будет иметь гораздо более высокую температуру вспышки и с меньшей вероятностью воспламенится, а низкая вязкость поможет турбине легче вращаться при запуске.

Для получения дополнительной информации о расчете потребности в топливе и т. д. я предлагаю вам присоединиться к группе пользователей, такой как группа пользователей Yahoo Forums «DIYgasturbines». Там много информации, я постоянный участник.

Зажечь эту мать

Ааа, вам нужен источник воспламенения! Поскольку существует множество способов получить искру от свечи зажигания, я не буду вдаваться в подробности. Я оставляю это вам, чтобы найти в Интернете хорошую высоковольтную схему, чтобы получить искру, или вы можете сэкономить и подключить автомобильное реле мигалки к катушке и получить довольно медленную, но полезную искру из вашей свечи.

Для питания всех 12-вольтовых систем я предпочитаю использовать 12-вольтовые, 7 или 12 ампер-часов, герметичные гелевые батареи, подобные тем, которые используются в охранных сигнализациях. Они маленькие, легкие и хорошо подходят для этой задачи, и они легко помещаются в реактивный картинг или другое небольшое транспортное средство.

Они маленькие, легкие и хорошо подходят для этой задачи, и они легко помещаются в реактивный картинг или другое небольшое транспортное средство.

Итак, вы зашли так далеко. Все, что вам нужно сейчас, это подставка, на которой можно установить двигатель. Вы можете увидеть тестовый стенд, который я сделал на других фотографиях здесь, и получить представление о том, как сделать его для себя. У вас есть воздуходувка для листьев? Начнем!

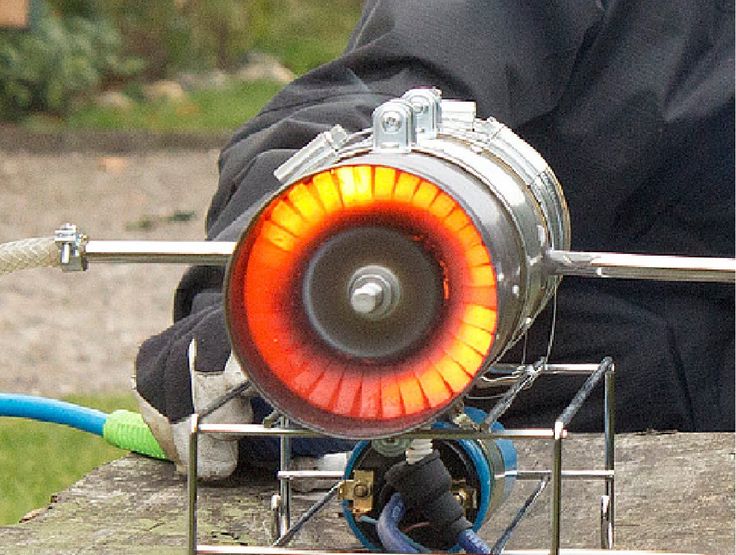

Шаг 10: Шуми, Сотрясай землю, Напугай соседей

Примечание: Двигатель в видео не является двигателем автора. Видео этого двигателя можно найти здесь .

Самое интересное! Детали, которые вам понадобятся…

1) Двигатель

2) Наушники

3) Много топлива (дизель, керосин или Jet-A)

4) Воздуходувка

Здесь все становится интереснее.

Во-первых, установите реактивный двигатель в таком месте, где вы сможете запустить его, не раздражая никого громким шумом. Далее вам нужно будет заправить его. Мне нравится использовать Jet-A — авиационное топливо для реактивных двигателей, доступное в любом маленьком аэропорту, — потому что оно хорошо работает и дает правильный запах. Включите масляную систему и установите давление масла не менее 30 фунтов на квадратный дюйм. Наденьте защитные наушники и раскрутите турбину, продувая воздух через двигатель воздуходувкой. Да, на этих двигателях можно использовать электрический или воздушный пуск, но это не норма, и гораздо проще просто использовать воздуходувку.

Мне нравится использовать Jet-A — авиационное топливо для реактивных двигателей, доступное в любом маленьком аэропорту, — потому что оно хорошо работает и дает правильный запах. Включите масляную систему и установите давление масла не менее 30 фунтов на квадратный дюйм. Наденьте защитные наушники и раскрутите турбину, продувая воздух через двигатель воздуходувкой. Да, на этих двигателях можно использовать электрический или воздушный пуск, но это не норма, и гораздо проще просто использовать воздуходувку.

Затем включите цепь зажигания и медленно подайте топливо, закрыв перепускной игольчатый клапан топливной системы, пока не услышите хлопок, когда камера сгорания загорится. Продолжайте увеличивать подачу топлива, и вы услышите рев вашего нового реактивного двигателя. Постепенно отодвиньте воздуходувку и посмотрите, набирает ли скорость двигатель сам по себе. Если это не так, снова включите воздуходувку и дайте ей больше топлива, пока она не сработает.

Вот оно! Поздравляем — вы построили реактивный двигатель! Не сжигайте дом!

Расс Мур является участником Instructables. com , «веб-платформы документации, где увлеченные люди делятся тем, что они делают и как они это делают, учатся у других и сотрудничают с ними». Эта история первоначально появилась в Instructables 17 апреля 2006 года. а воздухозаборник приварен к камере сгорания», — говорит Коттрилл. «Камера представляет собой длинный конус (стенка камеры) и тупой конус на переднем конце (который я называю куполом камеры). Оба сделаны из мягкой листовой стали, достаточно тонкой, чтобы ее можно было сформировать вручную с помощью простейших инструментов».

com , «веб-платформы документации, где увлеченные люди делятся тем, что они делают и как они это делают, учатся у других и сотрудничают с ними». Эта история первоначально появилась в Instructables 17 апреля 2006 года. а воздухозаборник приварен к камере сгорания», — говорит Коттрилл. «Камера представляет собой длинный конус (стенка камеры) и тупой конус на переднем конце (который я называю куполом камеры). Оба сделаны из мягкой листовой стали, достаточно тонкой, чтобы ее можно было сформировать вручную с помощью простейших инструментов».

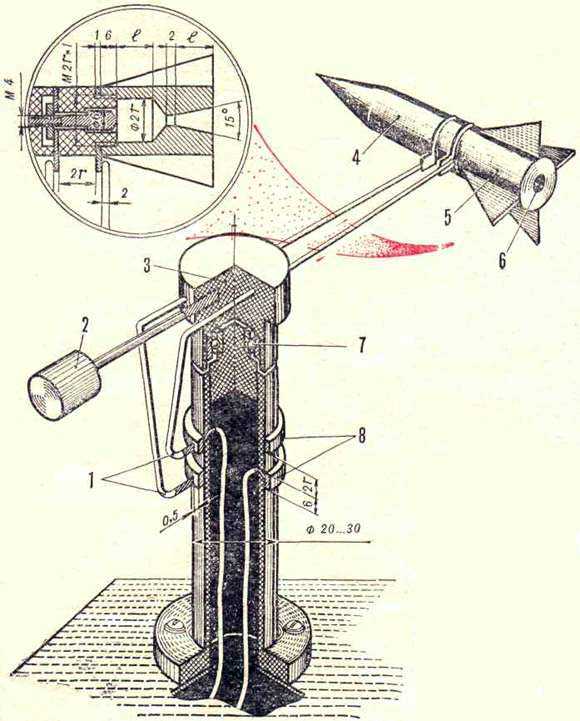

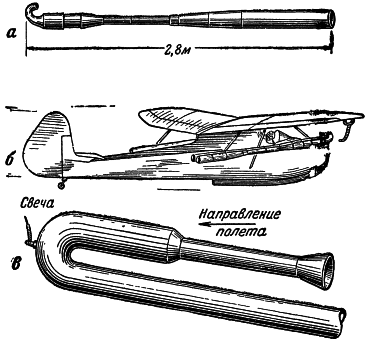

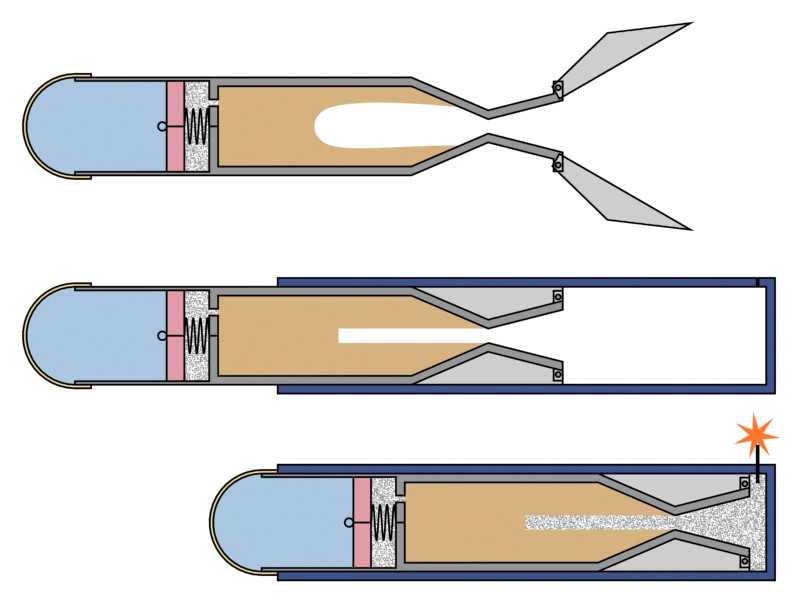

Начните с хорошо зарекомендовавшей себя конструкции, такой как импульсный реактивный двигатель Коттрила со сфокусированной волной. Это бесклапанный импульсный жиклер, устроенный таким образом, что камера сгорания представляет собой не что иное, как длинный конус, впадающий в выхлопную трубу. Давай сюда планы.

Материалы:

— свариваемая листовая сталь калибра 22

— шестигранная метрическая гайка M10x1,0

— свеча зажигания NGK Model CM-6 трубка от Menard’s

Инструменты:

— Готовые выкройки конусов (наклеены на папку и вырезаны)

— Маркировочная ручка PERMANENT

— Протирочный спирт

— Кожаные рабочие перчатки

— Защита для глаз

— Защита глаз

Ручные ножницы по металлу — ИЛИ — Пневматические ручные ножницы — ИЛИ — Пневматический «высекатель»

— Оправка для стальной трубы

— Легкий ударный молоток или малый стальной молоток

— Небольшой мешок с песком

— Электрическая ручная дрель ИЛИ (гораздо лучше) маленький сверлильный станок

— Малый полукруглый напильник

— Сварочное оборудование и 1/16-дюймовая присадочная проволока из мягкой стали 2×4 твердая древесина с одним закругленным краем

— Сварочная установка и 1/16-дюймовый присадочный стержень из низкоуглеродистой стали

Пошаговое руководство:

Группа разработчиков медиа-платформ

Создание камеры

17 9 из мягкой листовой стали, вырезая рисунок ножницами для самолетов, чтобы изготовить камеру сгорания, состоящую из двух частей. С помощью наковальни и молотка скатайте длинный открытый конус. Используйте молоток, чтобы сформировать тупой купол, чтобы закрыть конус. Сварите шов каждого конуса. Просверлите отверстие в наконечнике купола и приварите гайку крепления свечи зажигания.

С помощью наковальни и молотка скатайте длинный открытый конус. Используйте молоток, чтобы сформировать тупой купол, чтобы закрыть конус. Сварите шов каждого конуса. Просверлите отверстие в наконечнике купола и приварите гайку крепления свечи зажигания.

Изготовление выхлопной трубы

Вырежьте и напилите выхлопную и впускную трубы из отрезков тонкостенных труб. Используйте молоток со сферическим бойком, чтобы развальцевать оба конца. «Возьмите брусок твердой древесины и скруглите один край напильником или инструментом Surform», — говорит Коттрилл. «Радиус этого снаряда может быть довольно маленьким, 1/4 дюйма или даже меньше». Вставьте узкий конец конуса камеры в выхлоп.

Connect It

Приварите купол и выхлопную трубу к каждому концу конуса сгорания. Вырежьте отверстие на стороне конуса для порта, подходящего для впускной трубы.

Mount and Fire

Установите буровую установку на крепление Буковски. Расположите пропановую горелку так, чтобы пламя проходило через отверстие выхлопной трубы. Подожгите его и продуйте.

Расположите пропановую горелку так, чтобы пламя проходило через отверстие выхлопной трубы. Подожгите его и продуйте.

Предупреждения:

Резка металла: «Работа с листовой сталью сама по себе может быть опасной», — говорит Коттрилл. «Не пытайтесь удерживать лист рукой во время сверления! Друг моего разума сильно порезал руку (включая повреждение нерва), когда сверло зацепило и закрутило кусок неподконтрольного ему металла. Самый безопасный способ сверлить листовой металл — на сверлильный станок на низкой скорости, при этом лист плотно прижат к столу сверлильного станка». Cottrill всегда сглаживает все края после резки. «Это занимает несколько минут, но после этого вы можете обращаться с осколками, не беспокоясь о травмах». При резке листового металла подметайте маленькие кусочки обрезков в форме полумесяца — они острые, как лезвия бритвы.

Запуск Pulse Jet: «Всегда дважды проверяйте надежность крепления двигателя, прежде чем пытаться его запустить», — говорит Коттрилл. «Прежде чем начать, убедитесь, что все ваши пропановые соединения затянуты. Убедитесь, что поблизости нет легковоспламеняющихся материалов, особенно позади вашего двигателя. Двигатели из простой стали могут время от времени выбрасывать искры во время работы — они вылетают, как маленькие раскаленные добела пули, — поэтому убедитесь, вы не собираетесь вызывать возгорание травы позади вашего двигателя».

«Прежде чем начать, убедитесь, что все ваши пропановые соединения затянуты. Убедитесь, что поблизости нет легковоспламеняющихся материалов, особенно позади вашего двигателя. Двигатели из простой стали могут время от времени выбрасывать искры во время работы — они вылетают, как маленькие раскаленные добела пули, — поэтому убедитесь, вы не собираетесь вызывать возгорание травы позади вашего двигателя».

Шум: «Импульсные струи могут навсегда повредить ваш слух, если вы находитесь в пределах нескольких футов от них», — говорит Коттрилл. Он носит пенопластовые заглушки и защитные наушники в качестве защиты слуха во время тестирования или запуска двигателя. В некоторых сообществах действуют строгие правила по шуму, и вы можете столкнуться с проблемами, если нарушите их со своим двигателем. Свяжитесь с местными властями, чтобы найти подходящее место или время суток, в котором не шумно.

Глоссарий:

Крепление Bukowsky: Простая стойка, в которой используется хомут для крепления выхлопной трубы к заднему кронштейну, а свеча зажигания соединяется с передним кронштейном. Крепление предотвращает движение двигателя при воспламенении, а встроенный тепловой экран защищает оператора. Он был разработан в 2004 году старшеклассником Стивом Буковски для его первоначальной сборки прототипа бесклапанной импульсной струи с фокусированной волной.

Крепление предотвращает движение двигателя при воспламенении, а встроенный тепловой экран защищает оператора. Он был разработан в 2004 году старшеклассником Стивом Буковски для его первоначальной сборки прототипа бесклапанной импульсной струи с фокусированной волной.

Камера сгорания: Основное машинное отделение, в котором происходят взрывы. Это всегда место максимальных положительных и отрицательных колебаний давления в двигателе, в то время как в большей части камеры скорости газа будут оставаться относительно низкими. Обычно взрывные газы замещаются свежим воздухом и горючей смесью только в небольшой части камеры.

Дефлаграция: Это правильный технический термин для типа взрывов внутри пульсирующей струи. Термин «детонация» неверен для импульсных струй; это указывает на гораздо более сильное и быстрое взрывное действие. Термин «взрыв» приемлем для обычного обсуждения, хотя технически это слишком общий термин.

Flame-Out: Даже после того, как ваш двигатель хорошо заработает, можно открыть пропан настолько сильно, что двигатель не сможет дышать достаточным количеством воздуха, чтобы не отставать от него. Когда это происходит, двигатель «загорается» — он перестает реветь, и вместо впечатляющего голубого пламени, вылетающего из выхлопной трубы, у вас внезапно появляется большое вздымающееся желтое (возможно, закопченное) пламя, которое может фактически окутать весь двигатель. Если вы запускаете двигатель, и он внезапно перестает реветь, вы ДОЛЖНЫ немедленно перекрыть подачу пропана! И всегда держите под рукой огнетушитель типа A-B-C во время тестирования на случай, если что-то воспламенится.

Раструб (на впускном или выхлопном патрубке): Важным действием впускного и выхлопного патрубков является как можно более быстрое получение наружного воздуха, как только давление внутри двигателя начинает падать в каждом цикле. Это действие оптимизируется за счет плавного изгиба внешних краев воздуховодов наружу, подобно раструбу музыкального духового инструмента или валторны. По сути, раструб значительно снижает сопротивление воздуха, которое было бы у простого обрезанного конца. Чтобы большинство бесклапанных двигателей хорошо настраивались, впускной патрубок должен быть достаточно большим. Расширители выхлопных труб могут быть небольшими и вообще не нужны на некоторых конструкциях двигателей.

Это действие оптимизируется за счет плавного изгиба внешних краев воздуховодов наружу, подобно раструбу музыкального духового инструмента или валторны. По сути, раструб значительно снижает сопротивление воздуха, которое было бы у простого обрезанного конца. Чтобы большинство бесклапанных двигателей хорошо настраивались, впускной патрубок должен быть достаточно большим. Расширители выхлопных труб могут быть небольшими и вообще не нужны на некоторых конструкциях двигателей.

Впуск: Впускной канал (или впускная труба) имеет гораздо меньший объем, чем выхлопная труба. Его основная функция заключается в подаче нужного объема смеси свежего воздуха и топлива в камеру сгорания для создания следующего цикла взрыва. В отличие от выхлопной трубы, весь остаточный воздух выдувается из воздухозаборника после каждого взрыва, а за этим следует полная замена газов взрыва очередным зарядом свежего воздуха извне.

Выхлопная труба: Самый большой выпускной канал в двигателе, по которому относительно большая масса воздуха и продуктов сгорания отводится назад.

..

.. L._446 сказал(а):

L._446 сказал(а): jpg

jpg Удобно также установить ламы в ту сторону, в какую необходимо без проблем.

Удобно также установить ламы в ту сторону, в какую необходимо без проблем.