Содержание

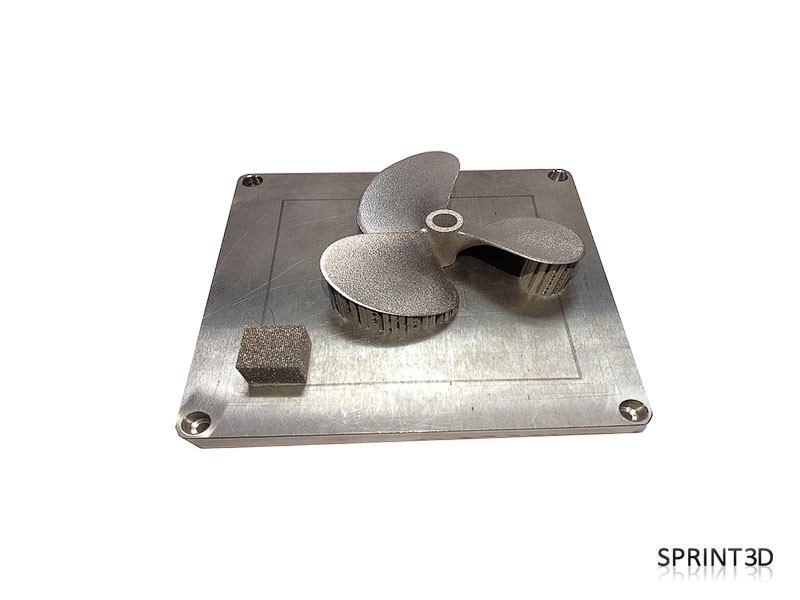

Точная 3D печать металлом на заказ в Sprint 3D

3D печать металлом – аддитивное производство металлических изделий, которое по праву является одним из наиболее перспективных и стремительно развивающихся направлений в трехмерной печати как таковой. Сама технология берет свое начало еще с обычного спекания материалов, применяемого в порошковой металлургии. Но сейчас она стала более совершенной, точной и быстрой. И сегодня компания SPRINT3D предлагает вам печать металлом на 3D принтере на действительно выгодных условиях. Но для начала – немного информации о самом производственном процессе и его возможностях.

Технология селективного лазерного сплавления

SLM или технология селективного сплавления – это тип прямой печати металлом, при котором достигается плотность 99,5%. Разница особенно ощутима, если сравнивать с моделями, полученными обычным литьем. Достигается такой показатель благодаря внедрению новейших технологий именно в аппаратной части:

- Применение специальных роликов для утрамбовки порошков и, как следствие, возможность использования порошков с размером частиц от 5 мкм.

- Повышение насыпной плотности, способствующее уплотнению конечных изделий.

- Создание разреженной атмосферы инертных газов, при которой достигается максимальная чистота материала, отсутствует окисление и исключаются риски попадания сторонних химических соединений в состав.

Но самое главное – современный 3D принтер для печати металлом позволяет легко подобрать индивидуальную конфигурацию для печати конкретным металлическим порошком. Таким образом даже с недорогим материалом можно получить первоклассный результат. Но только при условии использовании качественного современного оборудования. И здесь мы тоже готовы вас удивить!

3D-печать металлом В SPRINT 3D

3D-печать на собственных 3D-принтерах

Самая большая рабочая область — 280х280х350 мм

Толщина слоя до 15 микрон

3D различными видами металлов

Доставка по всей России и странам СНГ

Установки для 3D печати металлом, которые мы используем

Качество производства – ключевое требование, которое мы ставим перед собой. Поэтому в работе используем только профессиональное оборудование, обладающие широкими возможностями для печати металлом. Рассмотрим подробнее каждую из производственных установок.

Поэтому в работе используем только профессиональное оборудование, обладающие широкими возможностями для печати металлом. Рассмотрим подробнее каждую из производственных установок.

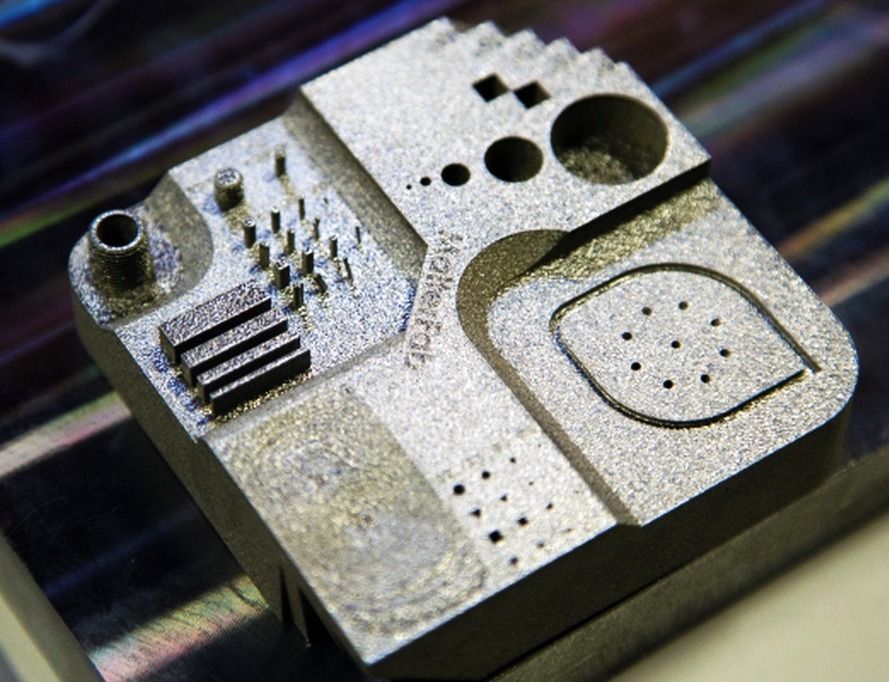

Производственная установка SLM 280HL

SLM 280HL – разработка германской компании SLM Solutions GmbH, использующая технологию послойного лазерного плавления порошковых металлических материалов. Установка оснащена большой рабочей камерой и позволяет создавать 3D объекты размерами 280х280х350 мм. Среди главных преимуществ печати данной установкой можно выделить:

- Малую минимальную толщину наносимого слоя – 20 мкм.

- Заполнение рабочей камеры инертным газом, что позволяет работать с различными реактивными металлами.

- Скорость печати составляет до 35 см/час.

- Толщина слоя построения – 30 и 50 мкм.

- Мощность – 400 Вт.

Отдельно отметим запатентованную систему подачи порошкового материала, благодаря которой скорость печати значительно выше, чем на большинстве производственных установок в той же ценовой категории. В производстве мы используем следующие материалы:

В производстве мы используем следующие материалы:

- Нержавеющая сталь (отечественная 07Х18Н12М2 (Полема), 12Х18Н10Т и импортная 316L).

- Инструментальная сталь (импортная 1.2709).

- Жаропрочные сплавы 08ХН53БМТЮ (аналог Inconel 718, про-во Полема) и ЭП 741 (производства ВИЛС).

- Кобальт-Хром (COCR)

3D-принтер SLM 280HL может использоваться для создания разного рода металлических компонентов, прототипов и конечных изделий. При необходимости мы можем обеспечить мелкосерийное производство.

Производственная установка ProX 100

ProX 100 – компактная установка для 3D печати металлом, разработанная американской компанией 3D Systems. Она работает по технологии прямого лазерного спекания, благодаря чему обеспечивает высокую скорость и точность производства. Среди основных характеристик стоит выделить:

- Размер рабочей камеры – 100х100х80 мм.

- Толщина слоя построения – 20 и 30 мкм.

- Мощность – 50 Вт.

ProX 100 позволяет создавать прототипы, которые невозможно разработать стандартными методами, обеспечивает короткие сроки изготовления, гарантирует отсутствие пористости материала и высокую плотность деталей. Кроме того, отметим стандартизированное качество всех изделий вне зависимости от их структуры. На данный момент модель активно используется в стоматологии при создании высокоточных протезов, но нашла широкое применение и в других отраслях:

- Производство двигателей и отдельных их деталей.

- Разработка медтехники.

- Печать ювелирных изделий и даже предметов современного искусства.

В печати мы используем сплав кобальт-хром КХ28М6 (производство Полема), изначально разработанный для аддитивных технологий при создании эндопротезов.

3D печать металлом – применение в настоящее время

Многие специалисты утверждают, что 3D печать как таковая еще полностью не раскрыла свой потенциал. К примеру, Илон Маск планирует использовать технологию в колонизации Марса для строительства административных и жилых зданий, оборудования и техники прямо на месте. И это вполне реально, ведь уже сейчас технология трехмерной печати металлом активно применяется в различных отраслях:

К примеру, Илон Маск планирует использовать технологию в колонизации Марса для строительства административных и жилых зданий, оборудования и техники прямо на месте. И это вполне реально, ведь уже сейчас технология трехмерной печати металлом активно применяется в различных отраслях:

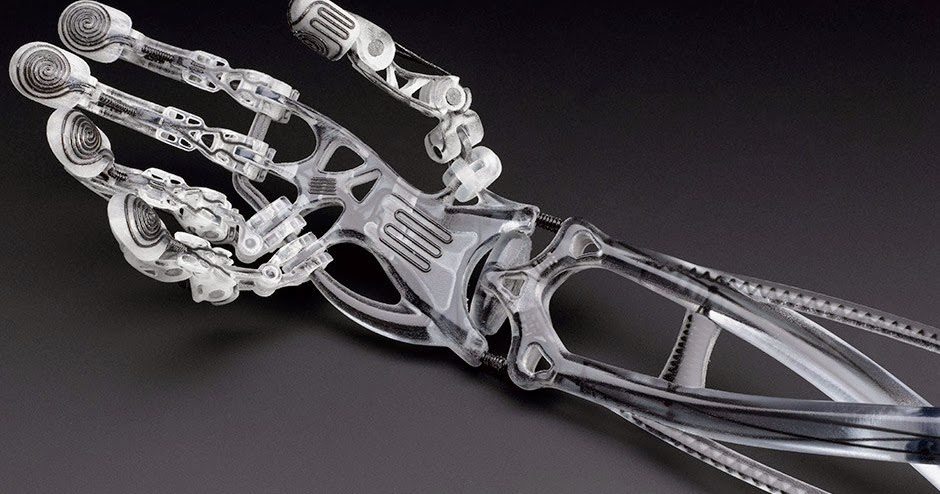

- В медицине: изготовление медицинских имплантов, протезов, коронок, постов и т.д. Высокая точность производства и относительно доступная цена сделали 3D печать очень актуальной в данной отрасли.

- В ювелирном деле: многие из ювелирных компаний используют технологию 3D печати для изготовления форм и восковок, а также непосредственно создания ювелирной продукции. К примеру, печать титаном позволяет создавать изделия, которые ранее представлялись невозможными.

- В машинной и даже аэрокосмической отраслях: BMW, Audi, FCA и другие компании не первый год используют 3D печать металлом в прототипировании и всерьез рассматривают ее использование в серийном производстве.

А итальянская компания Ge-AvioAero уже сейчас печатает компоненты для реактивных двигателей LEAP на 3D принтерах.

А итальянская компания Ge-AvioAero уже сейчас печатает компоненты для реактивных двигателей LEAP на 3D принтерах.

И это лишь малая часть того, что можно создавать на современном оборудовании. Практически все металлические изделия, которые вам необходимы, можно создать при помощи технологии 3D печати металлом. И если данная услуга актуальна для вас, обратитесь в SPRINT3D. Мы возьмемся за работу любой сложности и объемов. А главное – предоставим первоклассный результат!

Будущее уже здесь!

Вас может заинтересовать

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Каталог 3D принтеров по металлу BLT

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

Как происходит 3D печать металлом SLM или DMLS.

Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Схема работы 3D принтера по металлу.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим».

Тем не менее, такой металл быстрее становится «уставшим».

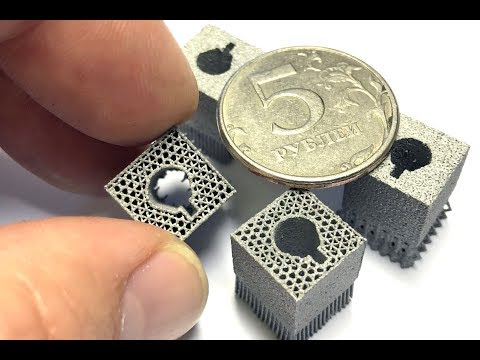

Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

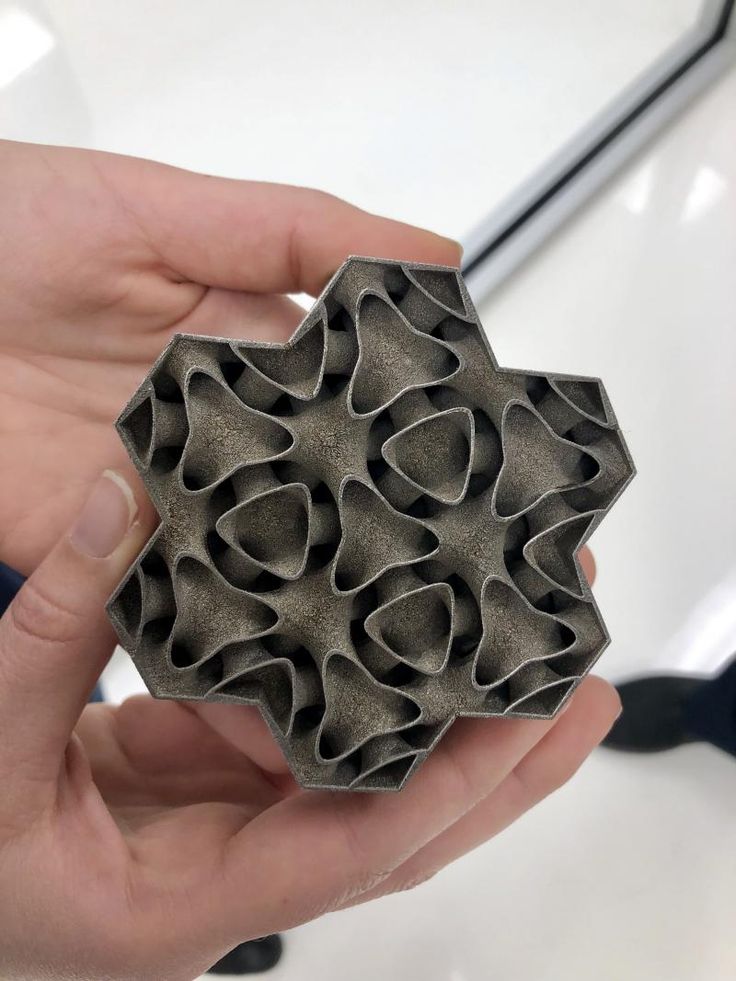

Полые секции и легкие конструкции.

Пример печати на 3D принтере BLT

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.

Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

Выводы.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Каталог 3D принтеров по металлу BLT

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: Sales@3dtool.ru

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

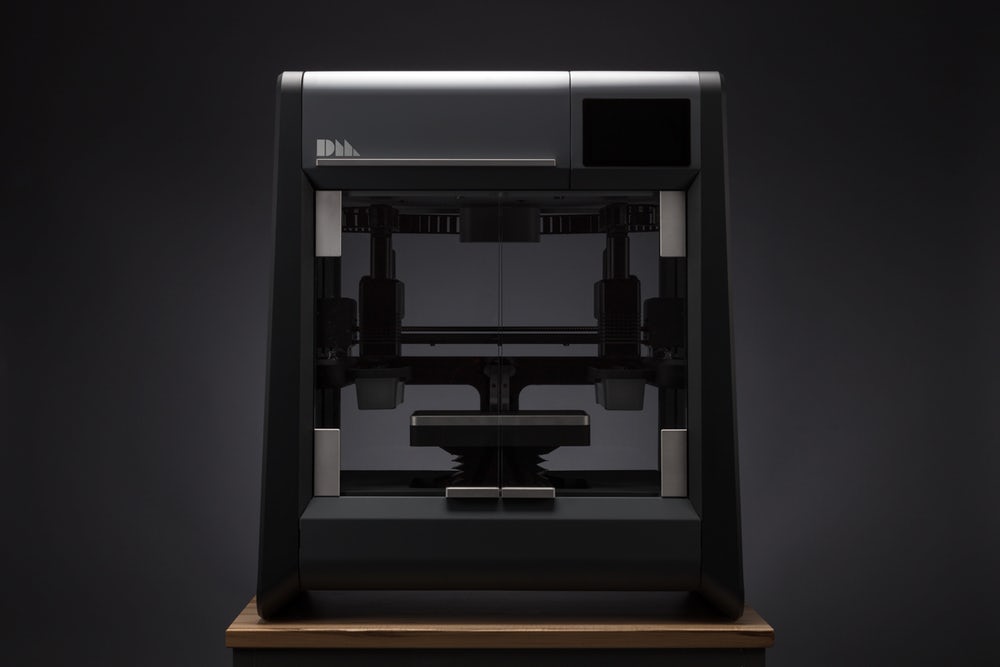

Система 3D-печати Metal X

Доступное комплексное решение для 3D-печати металлическими функциональными деталями на следующий день.

Запросить цену

Система Metal X — это доступный способ изготовления сложных металлических деталей из самых разных современных металлов.

Простой, но мощный

Metal X — один из самых интуитивно понятных металлических 3D-принтеров, доступных сегодня. Печатайте широкий спектр материалов от нержавеющей стали до меди с минимальным обучением в закрытом рабочем процессе. Увеличить мощность легко; просто добавьте принтеры.

Безопасный и доступный

Metal X безопасен в использовании и доступен для всех производителей. Это стоит в несколько раз меньше, чем системы 3D-печати металлом DMLS, и не требует специального оператора, системы управления порошком и минимальных средств индивидуальной защиты.

Качественные детали, быстро

Metal X специально разработан для стабильного качества деталей и удобного взаимодействия с пользователем. Markforged сочетает в себе превосходное программное обеспечение, исследования материалов и передовую систему управления движением для быстрой и надежной доставки деталей промышленного класса.

Технические характеристики

От проектирования до полнофункциональных металлических деталей

всего за 28 часов.

Физические размеры

| Ширина | 575 мм |

| Глубина | 467 мм |

| Высота | 1120 мм |

| Вес | 75 кг / 165 фунтов |

Объем сборки

| Ширина | 300 мм |

| Глубина | 220 мм |

| Высота | 180 мм |

Основные характеристики принтера

- Процесс печати

- Металл ФФФ

- Разрешение слоя Z

- 50 мкм — 125 мкм (после спекания)

- Материалы для печати

- Связанная порошковая нить

- Геометрия внутренней части

- Заполнение с закрытыми ячейками (треугольные) или твердые детали

- Платформа для печати

- Подогрев, автоматическое выравнивание, сменные листы для печати

Промывка и усилитель; Sinter

Wash-1

- Внешние размеры:

- 609 х 685 х 1067 мм

- Вес:

- 136 кг (300 фунтов)

- Время стирки:

- 12-72 часа обычно

- Растворитель:

- Оптеон СФ-79

- Рабочий объем:

- 356 х 254 х 203 мм

Sinter-2

- Внешние размеры:

- 1200 х 700 х 1500 мм

- Вес:

- 350 кг (772 фунта)

- Время выполнения:

- 17-31 час

- Объем спекания:

- 18 356 см3

- Пиковая внутренняя температура:

- 1300°С / 2372°F

Материалы

Совместимые материалы

- Разделительный материал

- Керамика — становится порошком в процессе спекания

- Носитель (катушки)

- Связанная порошковая металлическая нить

Сведения о системе

Принтер Metal X

Markforged Metal X — это новый тип принтера по металлу. Напечатав металлический порошок, связанный с пластиковой матрицей, Markforged устранила многие риски безопасности, связанные с традиционными металлическими 3D-принтерами. Это означает отсутствие рассыпчатой пудры, лазеров и традиционных мер предосторожности. Его безопасно использовать в условиях магазина с минимальными обновлениями оборудования.

Напечатав металлический порошок, связанный с пластиковой матрицей, Markforged устранила многие риски безопасности, связанные с традиционными металлическими 3D-принтерами. Это означает отсутствие рассыпчатой пудры, лазеров и традиционных мер предосторожности. Его безопасно использовать в условиях магазина с минимальными обновлениями оборудования.

На практике Metal X представляет собой очень продвинутый 3D-принтер FFF. Благодаря прецизионно обработанному порталу, камере с подогревом и печатной платформе, а также усовершенствованному оборудованию для экструзии, Metal X оснащен оборудованием для надежной печати долговечных деталей. Он специально разработан с изнашиваемыми компонентами и расходными материалами, включая листы для печати, сопла и щетки, доступными и простыми в замене.

Wash-1

Wash-1 представляет собой систему удаления вяжущих присадок на основе растворителя. В основном используется Opteon SF-79., высокопроизводительная жидкость, разработанная для обеспечения превосходной очищающей способности, более высокой эффективности и безопасности экологически безопасным способом — при необходимости можно заменить Opteon SF-80 или Tergo Metal Cleaning Fluid.

Wash-1 работает с простой вентиляцией и отличается чрезвычайно простым пользовательским интерфейсом. Она была протестирована и проверена как безопасная система для магазинов.

Sinter-2 и Sinter-1

Markforged Sinter-2 и Sinter-1 — высокооптимизированные трубчатые печи, используемые для спекания металлических деталей, напечатанных на 3D-принтере. Они обеспечивают передовую надежность спекания и время работы, а также оснащены передовыми функциями безопасности. Sinter-2 более совершенен, чем Sinter-1, с большим рабочим объемом, более точным контролем температуры и механической блокировкой дверцы.

Время работы Sinter-1 и Sinter-2 обычно составляет от 26 до 31 часа. Однако Sinter-2 может обрабатывать мелкие детали в экспресс-режиме, где он может спекать до 250 г деталей всего за 17 часов.

Скачать техпаспорт

Материалы

От нержавеющей стали до меди,

выбрать из широкого ассортимента сильных,

прочные и надежные материалы.

Программное обеспечение Eiger для 3D-печати | Markforged

Перейти к навигации

Eiger™

Ведущее программное обеспечение для цифрового производства для трансформации бизнеса.

Попробуйте сами

Производите детали по запросу и в момент необходимости с помощью первой подключенной безопасной платформы для аддитивного производства.

Моделирование избавляет от догадок при 3D-печати

Попробуйте симуляцию

От дизайна к детали — легко и быстро

Eiger — это интегрированная подключенная платформа, предназначенная для быстрого перехода от CAD к функциональной детали. Рабочие процессы программного обеспечения для 3D-печати на основе браузера безопасны, быстры и интуитивно понятны.

Рабочие процессы программного обеспечения для 3D-печати на основе браузера безопасны, быстры и интуитивно понятны.

Попробуйте сами

Печать с использованием волокон, композитов и металлов

Eiger, наше программное обеспечение для 3D-печати, позволяет нарезать и печатать композитные детали, армированные непрерывными волокнами и металлами. Вы можете подготовить детали к печати одним щелчком мыши или углубиться в настройки деталей, чтобы оптимизировать конечный продукт.

Удобное взаимодействие с принтерами

Программное обеспечение Eiger полностью интегрируется со всеми 3D-принтерами Markforged, позволяя создавать сборки, печатать детали и отслеживать отпечатки в едином рабочем процессе.

Настройка размещения опор

Eiger упрощает автоматическое создание опор, оптимизированных для большинства деталей. Используя переопределения поддержки, вы можете выбрать, где разместить опоры, чтобы избежать внутренних каналов, небольших выступов или резьбы или обеспечить дополнительную поддержку.

Попробуйте сами

Проверка прочности деталей и оптимизация параметров печати с помощью Simulation

Использование 3D-печати в инструментах и приложениях для конечного использования требует полной уверенности в прочности деталей. Традиционно для этого требовались длительные циклы тестирования «проектирование-распечатка» или дорогостоящее программное обеспечение для анализа. Моделирование избавляет от догадок из 3D-печати, интегрируя виртуальное тестирование и оптимизацию времени/затрат в наш знакомый рабочий процесс срезов и печати.

Удобное хранение деталей и доступ к ним

Защищенная библиотека деталей позволяет динамически управлять инженерными проектами любого размера, включая управление версиями. Файлы деталей Eiger надежно хранятся и могут быть проверены, отредактированы и распечатаны в любом месте.

Попробуйте сами

Управляйте проектами с помощью простых организационных функций

Упорядочивайте и группируйте свои детали интуитивно понятным и простым способом с помощью папок. Организуйте детали и проекты в алфавитном порядке, по дате создания или по дате редактирования.

Организуйте детали и проекты в алфавитном порядке, по дате создания или по дате редактирования.

Всегда находите нужные детали

Простые в использовании фильтры сортируют детали по названию, материалу или пользователю, что позволяет быстро найти нужную деталь в нужное время.

Добейтесь успеха благодаря мониторингу в режиме реального времени

Единое место для управления парком принтеров в режиме реального времени, будь то в одном месте или по всему миру. Воспользуйтесь преимуществами автоматических обновлений, получая аналитику, данные об использовании и оперативную телеметрию в одном месте.

Попробуйте сами

Мониторинг устройств в режиме реального времени

Eiger позволяет вам контролировать любое подключенное устройство в вашей организации из любой точки мира. Получайте обновления в режиме реального времени о ходе выполнения важных проектов.

Успех клиентов, встроенный

Обновления программного обеспечения для 3D-печати Eiger автоматически отправляются в вашу организацию, открывая новые функции и постоянно повышая производительность принтера. Поддержка полностью интегрирована в работу с программным обеспечением и доступна напрямую как со страниц деталей, так и со страниц принтера.

Поддержка полностью интегрирована в работу с программным обеспечением и доступна напрямую как со страниц деталей, так и со страниц принтера.

Eiger Core

Разработан, чтобы помочь вам и вашим командам быстро перейти от САПР к прочным и функциональным деталям, которые можно совместно использовать и повторять.

Попробуйте Eiger

Eiger Fleet

Предназначен для масштабирования операций аддитивного производства за счет централизованного контроля над принтерами, пользователями, деталями и рабочими процессами.

Узнать больше

Автономный Eiger

Предназначен для быстрого перехода от САПР к прочным и функциональным деталям, когда доступ в Интернет прерывается или ограничен.

Подробнее

Узнайте об онлайн- и офлайн-операциях программного обеспечения в Eiger Deployment Options and Data Security

Изучите основы программного обеспечения для 3D-печати в книге «От рисунка к детали: пошаговое руководство по 3D-печати»

Кузнец —

Доверяйте свои детали прямо на печатной платформе благодаря контролю качества в процессе

Революционное программное обеспечение Markforged Blacksmith повышает качество деталей и обеспечивает как проверку деталей в режиме реального времени, так и документирование, подтверждая, что распечатанная вами деталь подходит для работы.

А итальянская компания Ge-AvioAero уже сейчас печатает компоненты для реактивных двигателей LEAP на 3D принтерах.

А итальянская компания Ge-AvioAero уже сейчас печатает компоненты для реактивных двигателей LEAP на 3D принтерах.