Содержание

5 способов, которыми 3D-печать меняет автомобильную промышленность / Хабр

Источник all3dp.com

Статья с сайта formlabs.com адаптирована и дополнена для вас Top 3D Shop.

В автосалоне пока нельзя купить полностью 3D-печатный автомобиль, но аддитивные технологии уже много лет используются при разработке автомашин. С каждым годом, особенно в последнее время, 3D-печать занимает все более важное место на всех этапах производства. Об этом свидетельствует быстрый рост доли рынка 3D-печати в автомобильном производстве, которая, согласно прогнозам, достигнет 2,5 млрд. долларов к 2023 году.

Например, компании, производящие автомобили класса люкс, в том числе Bentley, Porsche, BMW и Ferrari, используют 3D-печать для создания кастомизированных деталей интерьера авто. GM, Volvo, Ford используют 3D-печать для производства оснастки, чтобы сэкономить деньги, улучшить дизайн и сократить сроки поставки.

Источник 3dprinting.com

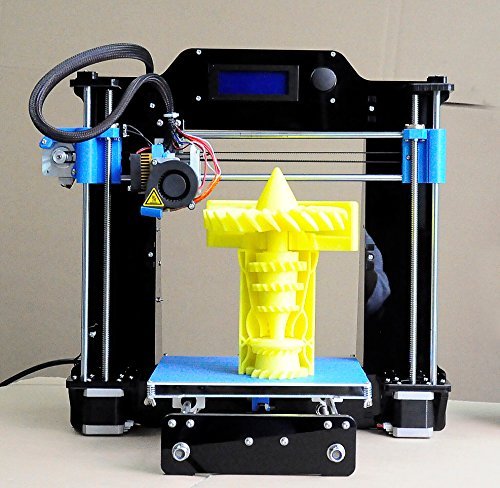

У 3D-печати постоянно появляются новые возможности, она становится все более доступной. Если первые 3D-принтеры стоили около 20 тыс. долларов, сейчас можно найти 3D-оборудование за 100 долларов. Теперь компании могут, с помощью аддитивных технологий, производить необходимые комплектующие непосредственно на собственных предприятиях и не зависеть от поставщиков.

Если первые 3D-принтеры стоили около 20 тыс. долларов, сейчас можно найти 3D-оборудование за 100 долларов. Теперь компании могут, с помощью аддитивных технологий, производить необходимые комплектующие непосредственно на собственных предприятиях и не зависеть от поставщиков.

Новыми материалами на 3D-принтерах можно печатать высокоточные, функциональные конечные детали. Аддитивные технологии облегчают процесс производства нестандартных изделий и повышают производительность.

Но это только начало пути. Далее расскажем о пяти ключевых способах, которыми 3D-печать стимулирует инновации в автомобильной промышленности, начиная от конструирования автомобиля до его производства. Плюс один бонус.

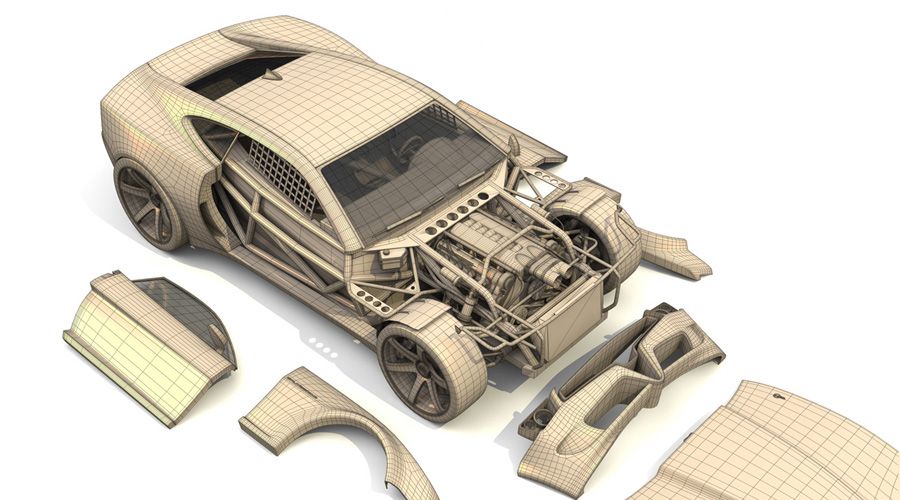

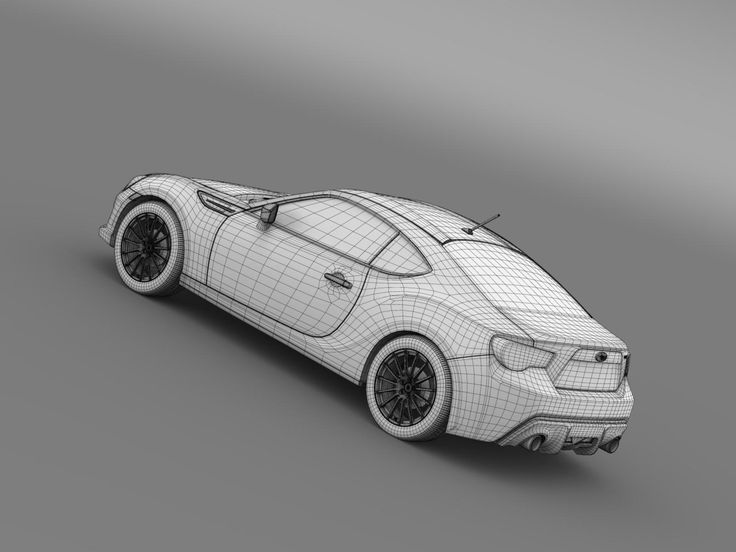

1. Изменение процесса прототипирования

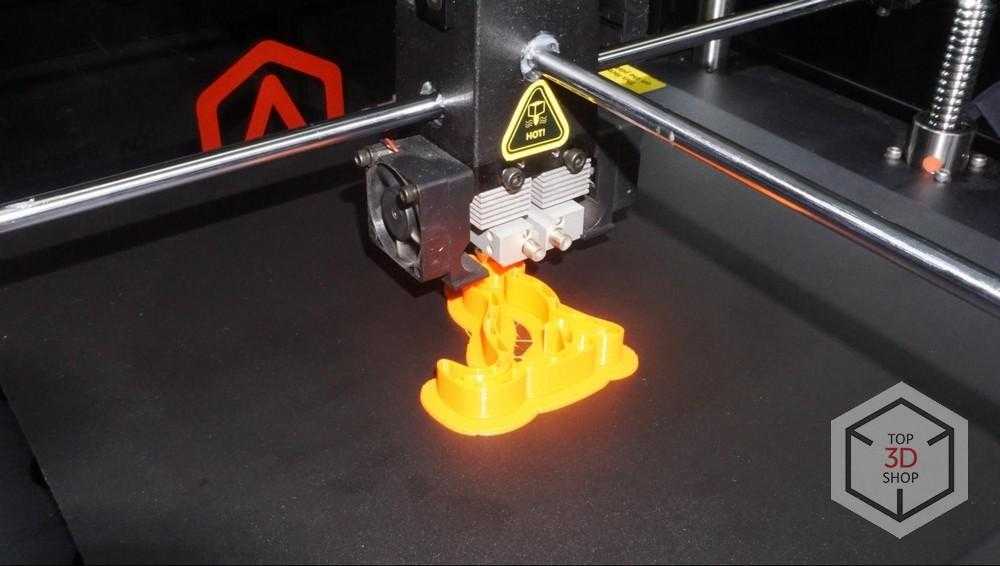

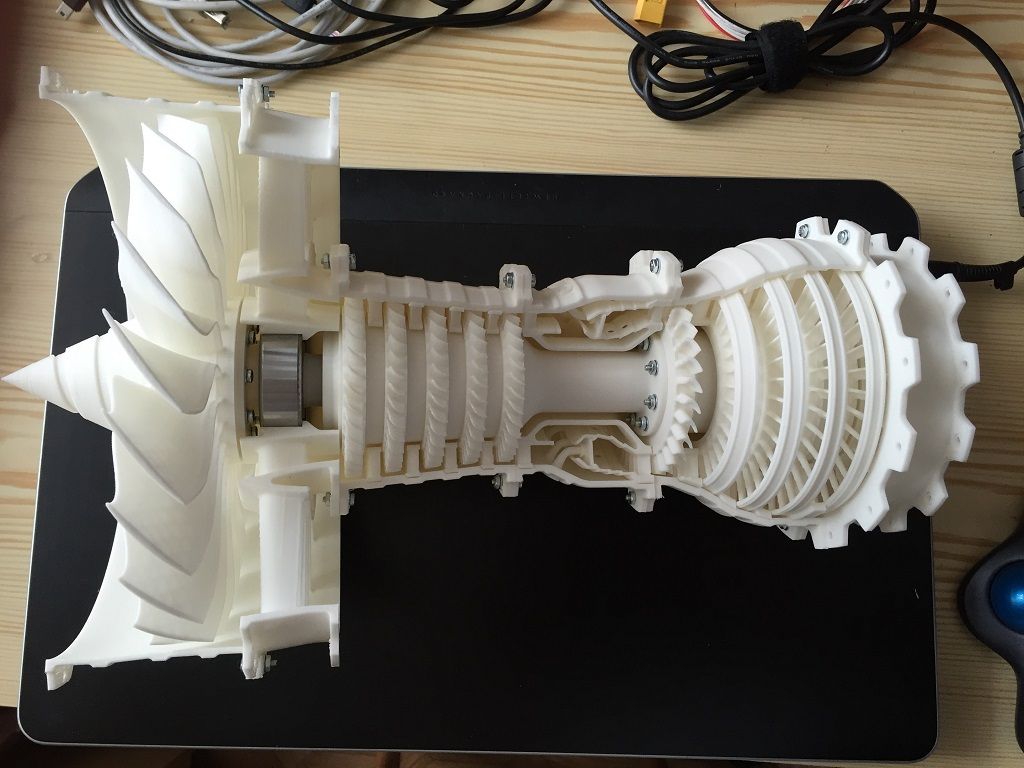

Именно с изготовления прототипов началось применение 3D-принтеров в автомобильной промышленности. На 3D-печатные прототипы тратили куда меньше времени, чем его требовали традиционные методы.

С помощью 3D-принтеров Raise3D и программы ideaMaker компания Crazy Grandpa Garage смогла автоматизировать процесс создания кастомных деталей авто. Стоимость производства снизилась на 50%, надежность конструкции значительно повысилась, срок выполнения работ сократился на 83%. Детали теперь получаются очень хорошо подогнанными к автомобилю.

Стоимость производства снизилась на 50%, надежность конструкции значительно повысилась, срок выполнения работ сократился на 83%. Детали теперь получаются очень хорошо подогнанными к автомобилю.

Источник: facebook.com

С помощью 3D-печати конструкторы автомобилей могут быстро создавать прототипы отдельных деталей или агрегатов, от детали интерьера до приборной панели, или даже полноразмерные модели авто. Благодаря 3D-прототипированию, начальная идея стремительно превращается в физическое воплощение концепции — концептуальную модель. Затем концепция может быть развита до изготовления полнофункциональных прототипов высокой точности, а после нескольких этапов проверки начинается массовое производство. Для автомобильной промышленности быстрое прохождение этих этапов жизненно необходимо, весь простой автомобильной производственной линии всего лишь в течение часа обходится компании очень дорого.

Например, сборочный завод американского производителя автомобилей General Motors утверждает, что благодаря приобретению 3D-принтера в 2016 году удалось сэкономить более 300 000 долларов США.

Применяя лазерную стереолитографию (SLA) на своем предприятии, дизайнеры и инженеры Ringbrothers не зависят от сторонних организаций. Стоимость снижается, время на разработку сокращается. Источник: formlabs.com

Патрубки для BMW M4 производства Eventuri, Источник: ultimaker.com

Традиционное прототипирование занимало много времени и обходилось дорого, в частности потому, что продукт проходил больше итераций. С 3D-печатью можно создать качественные прототипы за один день и при гораздо меньших затратах. Еще примеры.

The Ford Fiesta ST с 3D-печатными деталями, выст. SEMA 2016, ultimaker.com

Так, General Motors заключила партнерское соглашение с Autodesk по производству недорогих и легких деталей для автомобилей с использованием 3D-принтеров. По данным Autodesk, инструменты, приспособления и фитинги теперь можно производить за небольшую часть стоимости. Например, 3D-печатный инструмент, используемый для выравнивания идентификационных номеров двигателя и коробки передач, стоит меньше 3 долларов США в General Motors. Традиционно произведенный инструмент обойдется в 3000 долларов. Кроме того, время простоя из-за неисправного инструмента может быть значительно сокращено, поскольку новые инструменты производятся на месте.

Традиционно произведенный инструмент обойдется в 3000 долларов. Кроме того, время простоя из-за неисправного инструмента может быть значительно сокращено, поскольку новые инструменты производятся на месте.

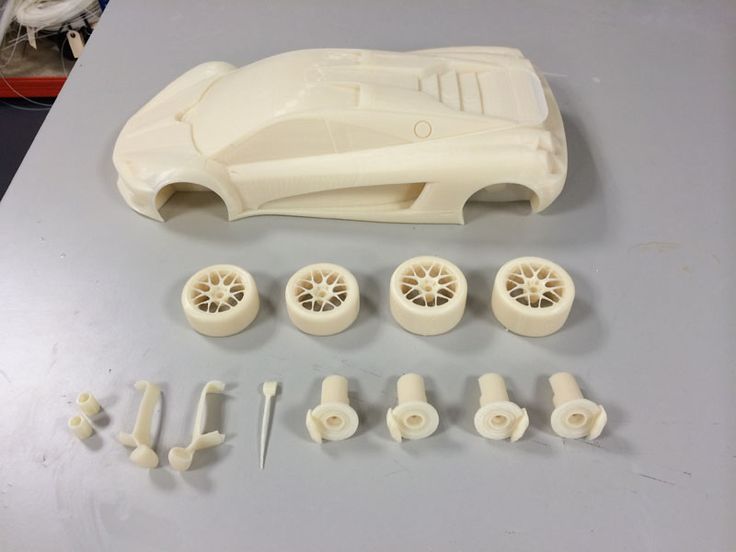

2. Создание нестандартных и сложных деталей

Daihatsu, самый старый производитель автомобилей в Японии, в 2016 году запустил проект, позволяющий кастомизировать свою модель Copen.

Источник: 3dprint.com

В сотрудничестве со Stratasys клиенты Daihatsu могут проектировать и заказывать индивидуальные 3D-печатные панели для своих передних и задних бамперов с возможностью выбора из более чем 15 базовых рисунков в 10 различных цветах.

Источник: 3dprint.com

В Европе бренд BMW MINI также использует 3D-печать для создания персонализированных автомобильных деталей. С начала 2018 года клиенты MINI могут персонализировать различные элементы отделки, такие как приборная панель, светодиодные накладки на пороги и выступы с подсветкой, а также выбирать различные цвета и текстуры. Эти детали затем печатаются в 3D с использованием ряда технологий, от DLS Carbon до SLS.

Эти детали затем печатаются в 3D с использованием ряда технологий, от DLS Carbon до SLS.

Источник: formlabs.com

Гоночный автомобиль Volkswagen Motorsport’s I.D. R Pikes Peak разработан с использованием более 2000 3D-печатных деталей для испытаний.

Источник amfg.ai

Применение 3D-принтеров дает возможность экспериментировать при разработке нестандартных конструкций, снижает расходы на их производство. Длительные производственные процессы создания продукции по индивидуальному заказу становятся гораздо короче.

В Ringbrothers используют 3D-печать для создания конечных деталей по индивидуальному заказу, например — вентиляционных решеток. Источник: formlabs.com

Крупные компании объединяют технологии 3D-печати и традиционные методы производства. Фольксваген воссоздал свой культовый Microbus 1962 года, заменив бензиновый двигатель на электрический, мощностью в 120 л.с. Для концептуального электрического минивэна Type 20 придумали множество усовершенствований, используя 3D-печатные детали. В числе таких улучшений — литые алюминиевые диски. Даже колпаки на диск колеса, хоть и выглядят как штампованные стальные, на самом деле напечатаны на SLA 3D-принтере от Formlabs, затем на них нанесли гальваническое покрытие и отполировали.

В числе таких улучшений — литые алюминиевые диски. Даже колпаки на диск колеса, хоть и выглядят как штампованные стальные, на самом деле напечатаны на SLA 3D-принтере от Formlabs, затем на них нанесли гальваническое покрытие и отполировали.

Источник: formlabs.com

Характеристики SLA 3D-принтера Formlabs Form 2

Источник top3dshop.ru

Bentley Speed 6 — еще один пример. В Bentley использовали передовую технологию 3D-принтеров по металлу, чтобы изготовить решетку радиатора, боковые вентиляционные отверстия, дверные ручки и выхлопные трубы гораздо более сложные, чем используются в нынешних серийных моделях.

Bentley использовал 3D-печать металлом для создания сложных деталей, имеющих микронную точность. Источник: formlabs.com

Источник: youtube.com

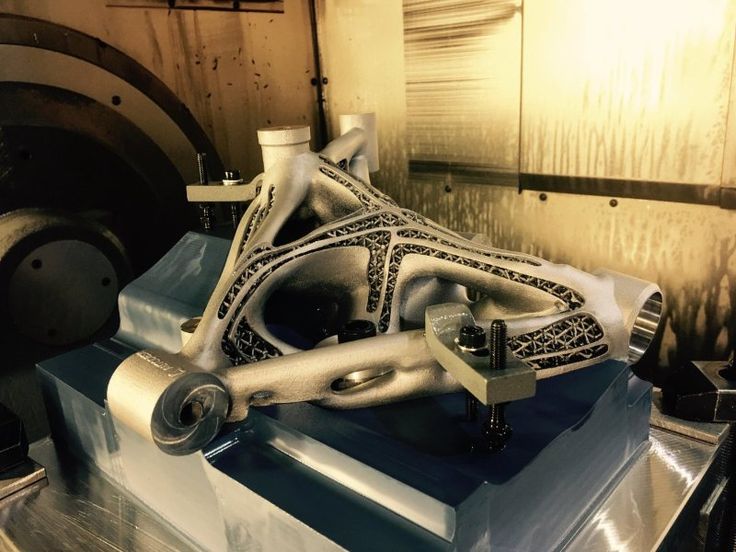

3D-печать также позволила создавать детали, которые невозможно было изготовить никаким другим способом.

Яркий пример — моноблочный суппорт тормоза от Bugatti. Для некоторых компонентов Bugatti предпочел бы титан, из-за его высоких эксплуатационных характеристик, но обработка этого металла традиционными методами дорогая и сложная. 3D-печать позволила Bugatti изготовить тормозной суппорт из титанового сплава. За счет тонких стенок суппорт получился очень легким — почти в два раз легче кованого алюминиевого. При этом по прочности 3D-печатный моноблок превосходит алюминиевый. 3D-печатный моноблок из титана имеет предел прочности на разрыв 1250 Н / мм2. Это означает, что на квадратный миллиметр этого титанового сплава будет приложено усилие чуть более 125 кг без разрыва материала. Новый титановый суппорт длиной 41 см, шириной 21 см и высотой 13,6 см весит всего 2,9 кг по сравнению с используемым в настоящее время алюминиевым, который весит 4,9 кг.

Для некоторых компонентов Bugatti предпочел бы титан, из-за его высоких эксплуатационных характеристик, но обработка этого металла традиционными методами дорогая и сложная. 3D-печать позволила Bugatti изготовить тормозной суппорт из титанового сплава. За счет тонких стенок суппорт получился очень легким — почти в два раз легче кованого алюминиевого. При этом по прочности 3D-печатный моноблок превосходит алюминиевый. 3D-печатный моноблок из титана имеет предел прочности на разрыв 1250 Н / мм2. Это означает, что на квадратный миллиметр этого титанового сплава будет приложено усилие чуть более 125 кг без разрыва материала. Новый титановый суппорт длиной 41 см, шириной 21 см и высотой 13,6 см весит всего 2,9 кг по сравнению с используемым в настоящее время алюминиевым, который весит 4,9 кг.

Источник: youtube.com

Тормозной моноблок от Bugatti — самый крупный в отрасли функциональный 3D-печатной титановый компонент для автомобиля. Источник: formlabs. com

com

3. Изготовление инструментов и приспособлений

Различные приспособления помогают облегчить и ускорить производственные и сборочные процессы, повысить безопасность работников. Автомобильные заводы и поставщики комплектующих используют большое количество нестандартной оснастки, которая специально разрабатывается и оптимизируется для конечного использования. В результате, делается много нестандартного оборудования и инструментов, из-за этого увеличиваются затраты на производство.

Этот 3D-диск с защитным колесом был приобретен за 800 евро, но теперь его можно распечатать всего за 21 евро. Время разработки инструмента сократилось с 56 до 10 дней.

Источник: ultimaker.com

Если поручать изготовление нестандартных инструментов и приспособлений поставщикам услуг, которые изготавливают детали на станках из цельной металлической или пластиковой заготовки, это может на несколько недель задержать производство.

Так, разработка и создание прототипа коллекторного двигателя методами традиционного производства может занять до четырех месяцев и стоить около полумиллиона долларов. Благодаря 3D-печати компания Ford смогла разработать несколько вариантов всего за 4 дня и на 99,4% дешевле — всего за 3000 долларов.

Благодаря 3D-печати компания Ford смогла разработать несколько вариантов всего за 4 дня и на 99,4% дешевле — всего за 3000 долларов.

Источник: youtube.com

Аддитивные технологии позволяют выполнить задачу за несколько часов и значительно сократить расходы, по сравнению с заказом на стороннем предприятии. Поскольку увеличение сложности 3D-печатной модели не влечет за собой дополнительных затрат, изделия можно лучше оптимизировать для их применения. Новые упругие материалы для 3D-печати во многих случаях позволяют печатать пластиковые детали вместо металлических или создавать на 3D-принтере прототипы, чтобы протестировать инструмент перед тем, как использовать его в работе

Постепенно производство 3D-печатных вспомогательных приспособлений и инструментов становится одной из самых больших областей применения аддитивных технологий.

Pankl Racing Systems использует 3D-печатные приспособления для крепления обрабатываемых деталей к ленте конвейера. Источник: formlabs.com

Источник: formlabs.com

Например, компания Pankl Racing Systems использует комплекс из нескольких SLA 3D-принтеров Formlabs для изготовления важных производственных инструментов. При многоэтапном изготовлении деталей для коробок передач на автоматических токарных станках требуется серия приспособлений и инструментов, разработанных для каждой конкретной детали.

С помощью 3D-печати инженерам Pankl удалось сократить время на изготовление вспомогательных средств на 90% — с 2–3 недель примерно до 20 часов. Расходы тоже сократились на 80–90%, удалось сэкономить 150 000 долларов.

Переход на 3D-печать позволил Volkswagen Autoeuropa сократить расходы на разработку оснастки на 91% и сократить время ее изготовления на 95%.

4. Решение проблем с запчастями

Запасные части всегда представляли проблему для автомобильной промышленности. Спрос на них то есть, то нет, поэтому производство запчастей экономически довольно невыгодно, и хранение заранее изготовленных сменных компонентов тоже требует затрат. Но если нет доступных деталей для ремонта, возникают сложности, и основная продукция становится менее ценной.

Но если нет доступных деталей для ремонта, возникают сложности, и основная продукция становится менее ценной.

3D-печать могла бы во многом решить проблему запчастей в автомобильной промышленности. Главными факторами являются печатные материалы, которые могут соответствовать характеристикам традиционных материалов, используемых в деталях, и быть рентабельными. К этому есть предпосылки.

С использованием систем автоматизированного проектирования чертежи всех деталей можно хранить в цифровом виде, поэтому не нужно будет хранить сами запчасти. Нужные клиенту детали можно будет печатать на 3D-принтере прямо в мастерской.

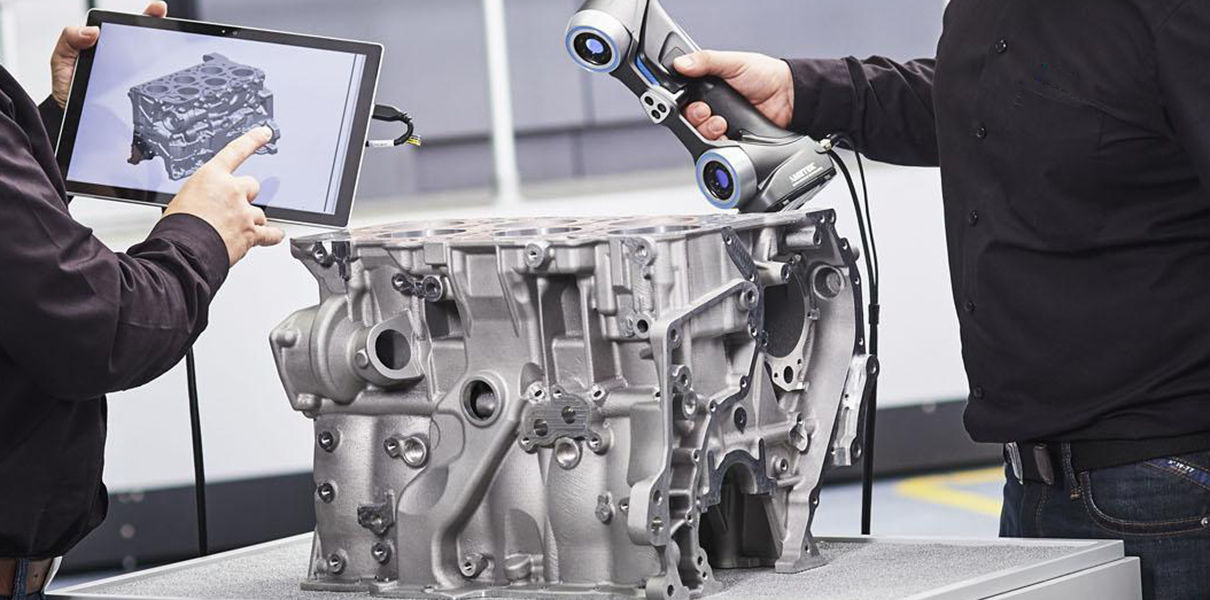

Даже устаревшие детали, чертежей которых не сохранилось, в принципе можно создать заново, сделав 3D-сканирование существующих деталей такого типа и применив обратную разработку (реверс-инжиниринг). Подробнее об этом можно почитать в нашем блоге. Старые проекты могут зажить новой жизнью. Есть немало любителей старинных автомобилей, с помощью 3D-печати можно было бы создавать запчасти и для них.

Компания Ringbrother с помощью 3D-печати воспроизвела эмблему Cadillac для собранного на заказ старого автомобиля. Источник: formlabs.com

5. Производство стандартных деталей

По мере того, как 3D-принтеры и материалы для 3D-печати будут становиться доступнее, возможен постепенный переход к производству серийных автомобильных деталей с помощью аддитивных технологий.

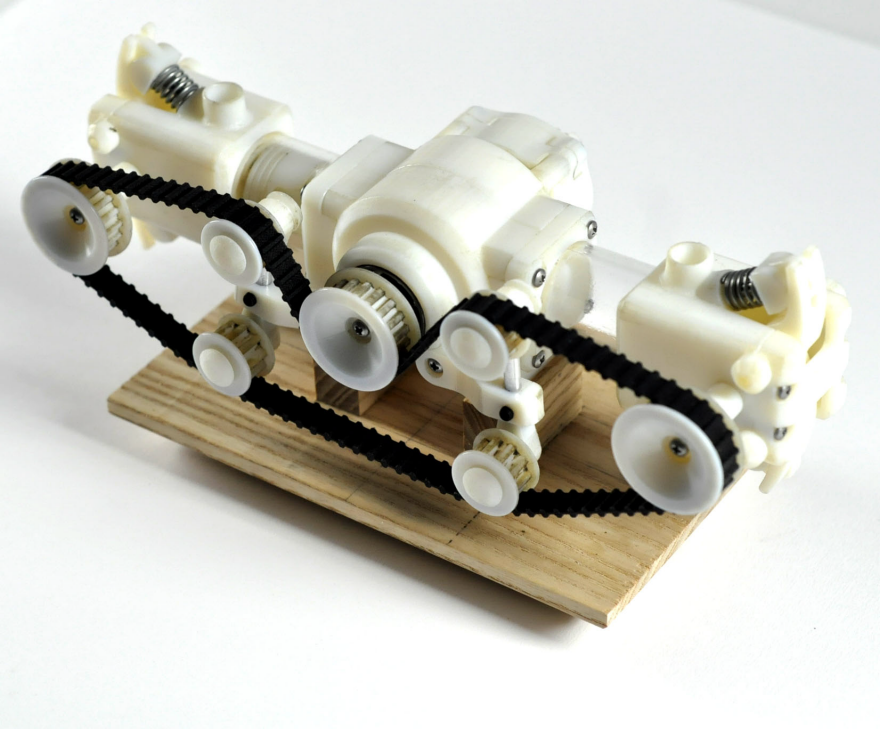

3D-печать дает возможность объединения компонентов в единое целое. Допустим, есть механизм, собранный из шести или семи автомобильных деталей, которые можно объединить в одну печатную деталь. Будет сэкономлено время и затраты на сборку. При 3D-печати также возможно уменьшить вес объединенного узла, в результате автомобиль будет эффективнее использовать горючее.

В компании 3D Systems спроектировали усовершенствованную выхлопную трубу для спортивного мотоцикла. На изображении ниже вы увидите 20 деталей из листового металла и гидроформованных деталей, необходимых для сборки оригинальной выхлопной трубы. Справа — монолитная выхлопная труба, которая не требует сборки, изготовленная с использованием металлической 3D-печати.

Справа — монолитная выхлопная труба, которая не требует сборки, изготовленная с использованием металлической 3D-печати.

Источник designnews.com

3D-печатная труба произведена с использованием титана марки Grade23 всего за 23 часа, для ее традиционного производства потребовались бы три недели. Время разработки дизайна сокращено с 6 недель до 6 дней. Аддитивная технология также устраняет необходимость в оснастке, креплениях, многократной сварке и нескольких проверках.

Оптимизация геометрии позволила сократить количество материала, необходимого для максимальной производительности. Все элементы оригинальной выхлопной трубы включены в новый дизайн и, при печати с типичной толщиной стенки 0,5 мм, 3D-печатная выхлопная труба примерно на 25% легче, чем оригинальная.

Широкий выбор материалов для 3D-печати начинает соответствовать требованиям различных компонентов автомобиля. Поскольку аддитивные методы снижают затраты по сравнению с традиционными (такими как, формовка и литье под давлением), то с производственной и финансовой точек зрения есть большой смысл для дальнейшего внедрения 3D-печати в производство основных деталей.

Volkswagen, один из крупнейших и самых инновационных производителей автомобилей в мире, применяет 3D-принтер HP Metal Jet для производства высокопроизводительных функциональных деталей с особыми конструктивными требованиями, таких как ручки переключения передач и крепления зеркал. Долгосрочные планы Volkswagen по сотрудничеству с HP включают ускорение процессов производства массово настраиваемых деталей, таких как кольца для ключей и внешние таблички с названиями.

Источник: youtube.com

+1. 3D-печатные автомобили

Хотя автомобили, напечатанные на 3D-принтере целиком, пока не вышли на рынок, по некоторым интересным проектам и концептам можно судить о возможном направлении развития автомобилестроения.

Light Cocoon. Немецкую инжиниринговую фирму EDAG на создание 3D-печатной несущей конструкции автомобиля-концепта Light Cocoon (“Кокон света”) явно вдохновила природа. Каркас напоминает прожилки листа дерева или его ветки. Несмотря на то, что на конструкцию EDAG ушло меньше материала, чем на обычную раму, все прочностные требования, предъявляемые к конструктивно значимым компонентам, выполнены. Снаружи корпус обтянут легкой и прочной водонепроницаемой тканью.

Несмотря на то, что на конструкцию EDAG ушло меньше материала, чем на обычную раму, все прочностные требования, предъявляемые к конструктивно значимым компонентам, выполнены. Снаружи корпус обтянут легкой и прочной водонепроницаемой тканью.

Покрытие защищает EDAG Light Cocoon от непогоды и придает автомобилю неповторимую индивидуальность. Источник: formlabs.com

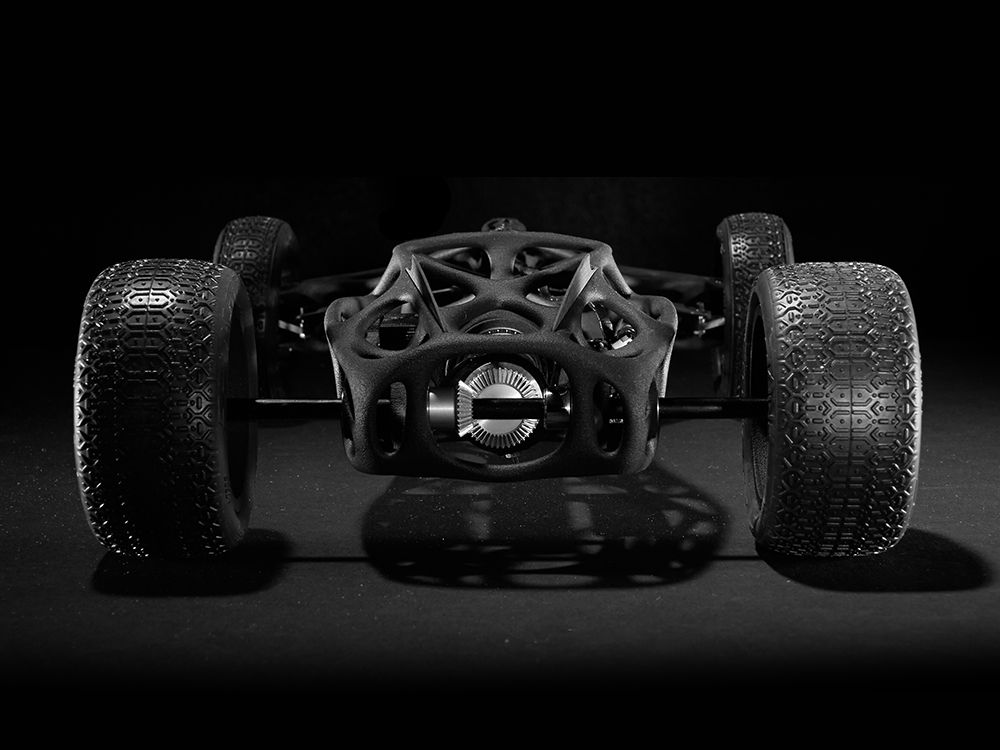

Blade. Blade («Лезвие») анонсировали, как «первый в мире 3D-печатный суперкар». Он соответствует стандартам суперкаров, но сделан из недорогих материалов: карбоновых трубок и алюминиевых стержней, в сочетании с напечатанными на 3D-принтере металлическими деталями. Blade получился очень легким и собирать его совсем недолго.

Первый в мире 3D-печатный суперкар Blade. Источник: formlabs.com

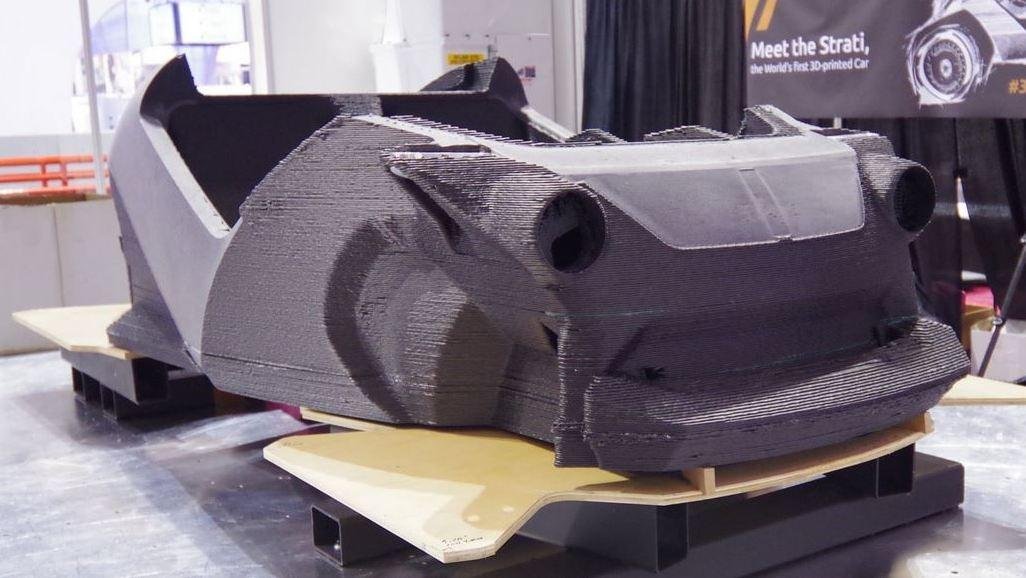

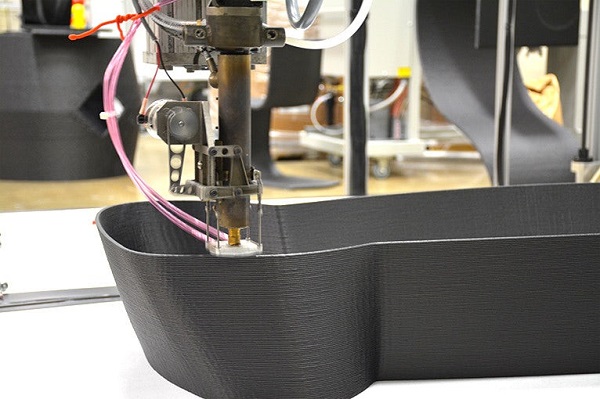

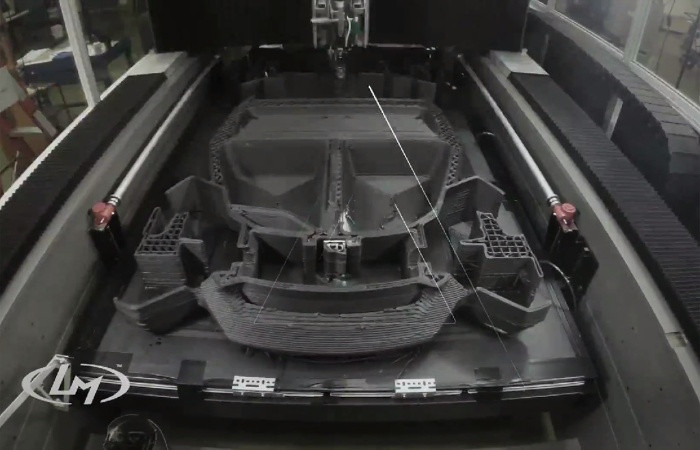

Strati. Американская компания Local Motors напечатала на 3D-принтере и собрала электромобиль Strati прямо на выставочном стенде, всего за 44 часа. Напечатано было большинство составляющих — кузов, сиденья, части салона. Автомобиль состоит из менее чем 50 узлов — несравнимо меньше тех тысяч деталей, которые идут на традиционный автомобиль. Компания намеревается сократить срок печати до 10 часов.

Автомобиль состоит из менее чем 50 узлов — несравнимо меньше тех тысяч деталей, которые идут на традиционный автомобиль. Компания намеревается сократить срок печати до 10 часов.

Strati от Local Motors состоит менее, чем из 50 отдельных частей*. Источник: formlabs.com

LSEV. Разработанный итальянской компанией XEV, LSEV может стать первой ласточкой на рынке 3D-печатных электромобилей, когда появится в продаже. На 3D-принтере напечатаны шасси, сиденья, ветровое стекло и все видимые части LSEV. Благодаря активному использованию 3D-печати удалось сократить количество компонентов с 2000 всего до 57, в результате чего получилась очень легкая конструкция. Электрокар весит всего 450 кг.

LSEV — первый 3D-печатный электромобиль, который должен появиться на рынке в 2020 году. Источник: formlabs.com

Хотя большинство этих и многих других проектов 3D-печатных автомашин остаются на стадии концептов, поразительна степень проникновения 3D-печати в различные области автомобильной промышленности. В одних случаях аддитивные технологии предоставляют новые возможности для дизайна и производства, в других — снижают производственные затраты и экономят время.

В одних случаях аддитивные технологии предоставляют новые возможности для дизайна и производства, в других — снижают производственные затраты и экономят время.

Читайте также:

Изготовление гоночного болида на 3D-принтерах и ЧПУ-станках

3D-сканирование автомобилей в тюнинге и ремонте

Автомобиль на 3д принтере, Kor Ecologic от Urbee, Strati от Local Motors

Turch Декабрь 13th, 2014

Вступление

Технологии 3D печати давно и прочно обосновались во многих сферах производства. Космическая, медицинская, военная, автомобильная и многие другие отрасли постоянно и успешно применяют 3D моделирование и проектирование в своих новых разработках. Конечно, до серийного выпуска большинства изделий еще далеко, в связи с низкой скоростью печати, но это всего лишь вопрос времени и этому есть много подтверждений.

История вопроса

Попытки использовать 3D печать для создания автомобилей предпринимаются уже давно. Среди них можно отметить следующие.

Umbree от Kor Ecologic

В 2010 году на мотор-шоу SEMA в Лас-Вегасе был представлен продукт четырнадцатилетнего труда компании Kor Ecologic – автомобиль Urbee.

Начиная свои исследования в 1996 году, Джим Кор, основатель фирмы, заложил в основу проекта создания легкого, экономного и безопасного агрегата, который смог бы изменить взгляд на автомобилестроение. Надо сказать, ему это удалось. Модель, представленная в 2010 году, имела три колеса и состояла из 40 основных деталей, в то время как современные автомобили имеют их больше 20 000. Они напечатаны на 3D принтере Fortus 900mc компании Staratsys, которая стала крупным партнером и соинвестором проекта. Автомобиль оснащен небольшим двигателем внутреннего сгорания на 5 лошадиных сил и мощным электромотором. Средний расход топлива на трассе составлял 1,2 литра на 100 км, а максимальная скорость около 120 км/час.

Сегодня Kor Ecologic работает над усовершенствованной трехколесной моделью, которая станет на треть легче (550 кг), будет иметь двигатель на 7 лошадиных сил и получит более обтекаемый корпус. Стоимость прототипа составляет около 50 тыс. $, а на его 3D печать уходит около 2500 часов. Для привлечения всеобщего внимания в 2015 году Кор собирается проехать 4600 км через всю Америку на 38 литрах топлива, но для этого ему нужно будет найти 1 млн. $, который он планирует получить от инвесторов и простых людей.

Стоимость прототипа составляет около 50 тыс. $, а на его 3D печать уходит около 2500 часов. Для привлечения всеобщего внимания в 2015 году Кор собирается проехать 4600 км через всю Америку на 38 литрах топлива, но для этого ему нужно будет найти 1 млн. $, который он планирует получить от инвесторов и простых людей.

Strati от Local Motors

Совсем недавно, на выставке International Manufacturing Technology Show (IMTS) в Чикаго, которая проходила в середине сентября 2014 года, компанией Local Motors был представлен «первый в мире автомобиль, распечатанный на 3D принтере».

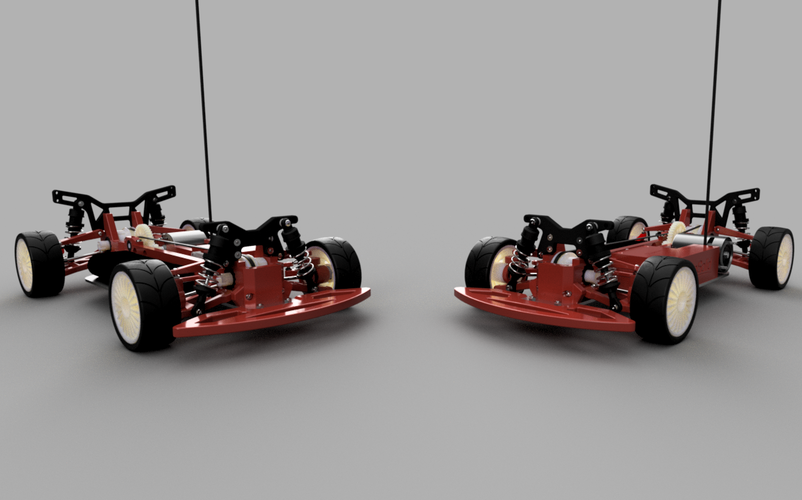

Strati – автомобиль от Local Motors, распечатанный на 3D принтере

Он также и Urbee состоит из 40 деталей, но почему же его называют «первым»? Дело в том, что такой автомобиль впервые был напечатан за 44! часа, а по заявлениям компании в течение ближайших месяцев они собираются сократить время до 24! часов. Для изготовления был использован специальный BAAM принтер компании Cincinnati Incorporated, аддитивная технология FDM компании StratSys и ABS-пластик укрепленный углеродной нитью.

Как проходил процесс 3D печати можно посмотреть на видео

Максимальная скорость Strati составляет 64 км/час, а максимальный пробег находится в диапазоне от 190 до 240 км. До конца 2014 года автомобиль планируют запустить в серийную продажу, стоимость его будет составлять 18-30 тыс. $, в зависимости от комплектации. Стоит отметить, что напечатаны были далеко не все детали, механические узлы, такие как аккумулятор, подвеска, двигатель были взяты из Renault Twizy.

После завершения 3D печати специалисты компании собрали автомобиль и устроили тест-драйв.

Как можно заметить, на видео некоторые детали выполнены довольно грубо – это последствия ускорения процесса печати. В целом же – это хороший наглядный пример степени развития технологий 3D печати.

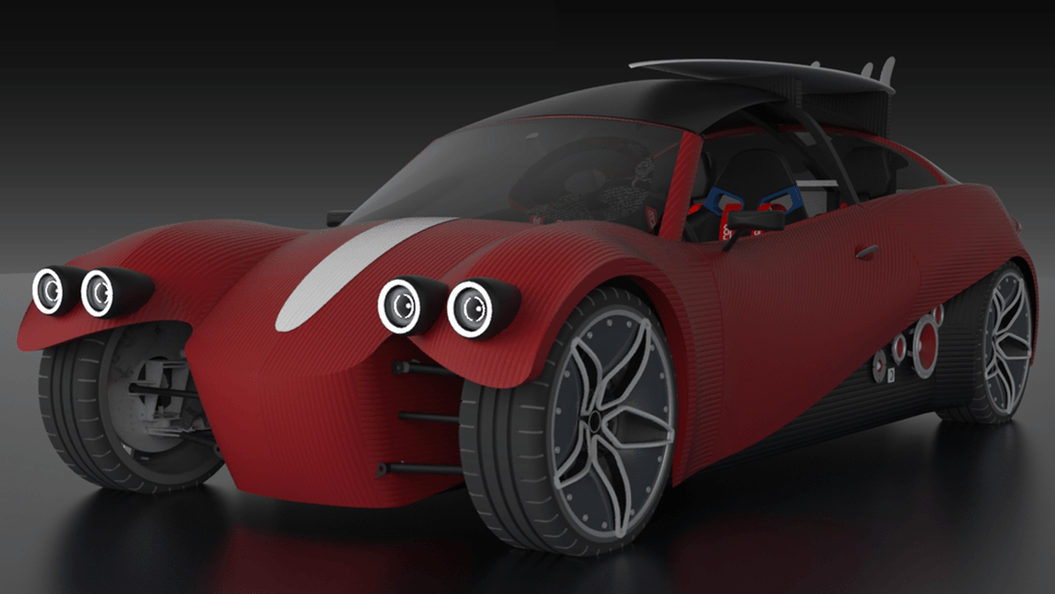

Сегодня Local Motors уже провела конкурс на лучшую модель для будущего серийного производства, в котором участвовали 200 претендентов со своими эскизами. Победил вариант уличного спорт-автомобиля с названием SF-01 Street Fighter. Ну что же, остается только ждать его появления.

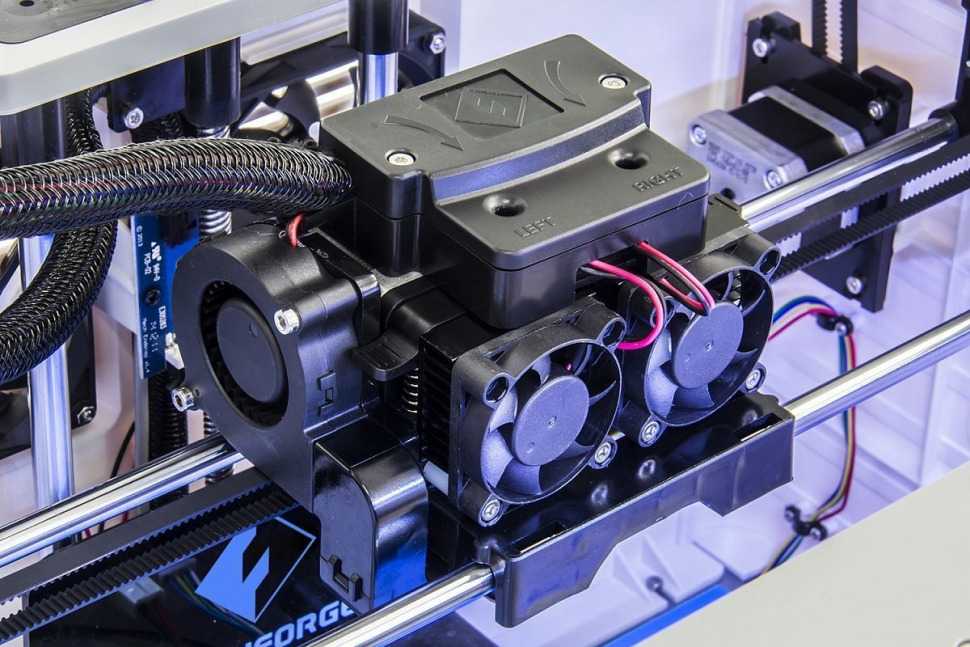

Подробнее о технологии FDM

FDM (Fused Deposition Modeling) – это одна из технологий послойного воспроизведения 3D модели при помощи компьютера и 3D принтера. Данная технология была разработана компанией StratSys (США) около 20 лет назад. В отличие от большинства методов 3D печати здесь материал построения передается непосредственно в точку печати, где через подогретый экструдер производится его выдавливание и закрепление на стенке модели. Так слой за слоем «выращивается» готовое изделие и деталь за деталью собирается автомобиль.

В качестве материала используется АБС-пластик – тот же материал, из которого производятся детали конструктора LEGO. Он обладает следующими свойствами:

Он обладает следующими свойствами:

- Высокая эластичность и ударопрочность.

- Нетоксичность.

- Долговечность.

- Кислотостойкость.

- Стойкость к моющим средствам и щелочам.

- Термостойкость, выше 100°C.

- Большой диапазон эксплуатационных температур, от -40 до +90°C.

Для придания дополнительной прочности принтеры используют этот материал в виде композита, смешанного с углеродной нитью, что придает характеристики, не уступающие материалу многих марок современных автомобилей.

Будущее 3D печати автомобилей

Касаемо ВААМ 3D принтеров можно заметить, что технология аддитивного производства большого разрешения (Big Area Additive Manufacturing ) не нова, в данном случае просто были увеличены размеры принтера во много раз. Пока что, такие технологии практически уперлись в свой потолок скорости, которую можно увеличивать только уменьшением точности печати (увеличением толщины слоя) и добавлением большего количества печатающих головок, что очень сложно в конструктивном плане.

С этой точки зрения более прогрессивными выглядят методы не точечного нанесения материала через сопла или экструдер (Direct Deposition) , а нанесение сразу целого слоя материала (Bed Deposition), сплавляемого лазером, скорость движения которого огромна и не требует механического перемещения печатающей головки.

Впрочем, остается только ждать новых концептуальных прорывов в технологиях 3D печати. И, учитывая скорость современного технического развития, возможно в ближайшем будущем мы увидим людей, которые ездят на оригинальных автомобилях, сделанных по собственным эскизам.

9 способов, которыми 3D-печать меняет автомобильную промышленность

Хотя вы пока не сможете купить 3D-печатный автомобиль в дилерском центре, 3D-печать уже много лет является жизненно важной частью процесса разработки автомобилей. Однако в последнее время мы начинаем видеть, как варианты использования 3D-печати закрепляются в производстве.

3D-печать может значительно повысить ценность цепочек поставок, открывая широкий спектр производственных приложений. Технология становится все более работоспособной и доступной, поскольку компании могут внедрить аддитивное производство собственными силами для поддержки процессов на заводе. Новые эластичные материалы открывают возможности для производства высокоточных функциональных 3D-печатей, которые могут заменить конечные детали и предлагают возможности (массовой) настройки и высокую производительность, но это только начало.

Технология становится все более работоспособной и доступной, поскольку компании могут внедрить аддитивное производство собственными силами для поддержки процессов на заводе. Новые эластичные материалы открывают возможности для производства высокоточных функциональных 3D-печатей, которые могут заменить конечные детали и предлагают возможности (массовой) настройки и высокую производительность, но это только начало.

Читайте дальше, чтобы узнать о девяти ключевых способах, которыми 3D-печать способствует инновациям в автомобильной промышленности, от проектирования до производства и не только.

Создание прототипов исторически было наиболее распространенным вариантом использования 3D-печати в автомобильной промышленности. Благодаря значительному увеличению скорости создания прототипов с помощью 3D-печати, быстрое прототипирование стало практически синонимом 3D-печати, и эта технология произвела революцию в процессе разработки продукта.

С помощью 3D-печати автомобильные дизайнеры могут быстро изготовить прототип физической детали или узла, от простого элемента интерьера до приборной панели или даже масштабной модели всего автомобиля. Быстрое прототипирование позволяет компаниям превращать идеи в убедительные доказательства концепции. Затем эти концепции могут быть усовершенствованы до высокоточных прототипов, которые точно соответствуют конечному результату и, в конечном счете, направляют продукты через ряд этапов проверки на пути к массовому производству.

Быстрое прототипирование позволяет компаниям превращать идеи в убедительные доказательства концепции. Затем эти концепции могут быть усовершенствованы до высокоточных прототипов, которые точно соответствуют конечному результату и, в конечном счете, направляют продукты через ряд этапов проверки на пути к массовому производству.

Раньше создание прототипа было трудоемким и дорогостоящим делом, поскольку продукт проходит множество итераций. С помощью 3D-печати очень убедительные, репрезентативные и функциональные прототипы могут быть созданы в течение дня при гораздо меньших затратах, чем при использовании традиционных методов производства. Настольные 3D-принтеры позволяют группам инженеров и дизайнеров внедрять технологии внутри компании, чтобы увеличить циклы итераций и сократить расстояние между идеей и конечным продуктом, улучшив общие рабочие процессы разработки продукта.

Дизайнеры Ford использовали 3D-принтеры Formlabs для создания прототипа надписи на задней части Ford Puma за считанные часы.

В Центре быстрых технологий Ford в Меркенихе, Германия, многие технологии 3D-печати используются для создания прототипов в кратчайшие сроки. Вместо того, чтобы отправлять заказ в мастерскую на несколько недель, инженеры и дизайнеры могут получить свои проекты в руках за считанные часы.

Дизайнеры могут создавать прототипы в тот же день в Центре быстрых технологий, повторяя несколько проектов всего за несколько часов. Физические прототипы могут иметь преимущества перед цифровыми моделями, говорит Бруно Алвес, эксперт по аддитивному производству в Ford.

Например, 3D-принтеры Formlabs использовались для создания прототипа надписи на задней части Ford Puma, что позволило дизайнерам увидеть, как линии и тени будут выглядеть в различных условиях освещения. «Принтер настолько быстр и настолько эффективен для такого рода надписей, что мы могли предоставить дизайнерам возможность повторять процесс», — говорит Алвес. «Это то, что вы можете увидеть в CATIA или другом программном обеспечении, вы можете имитировать освещение, но это другое ощущение, прикосновение и вид всех отражений, когда вы наносите надпись на машину».

Чтобы узнать больше о том, как 3D-печать способствует инновациям в автомобильных гигантах, посмотрите наш вебинар с Бруно Алвесом из Ford Motor Co. и Кристианом Клейляйном из Brose.

ВЕБИНАР

На этом вебинаре Кристиан Клейляйн, технолог компании Brose, одного из крупнейших семейных поставщиков автомобилей первого уровня, и Бруно Алвес, эксперт по аддитивному производству компании Ford, расскажут о том, как 3D-печать способствует инновациям в автомобильной промышленности. от проектирования до производства и не только.

Посмотреть вебинар сейчас

IGESTEK — испанский поставщик автомобилей, специализирующийся на разработке легких решений с использованием пластмасс и композитных материалов. Их команда использует 3D-печать на протяжении всего процесса разработки продукта, от этапа концептуального проектирования для проверки геометрии до этапа детального проектирования для реализации функциональных прототипов. Они также используют 3D-печать для изготовления инструментов для быстрого изготовления, таких как вставки для пластиковых форм для литья под давлением или инструменты для термоформования композитов.

Они также используют 3D-печать для изготовления инструментов для быстрого изготовления, таких как вставки для пластиковых форм для литья под давлением или инструменты для термоформования композитов.

Оптимизация топологии — горячая тема в облегчении. IGESTEK использует Autodesk Fusion 360 для создания нескольких решений на основе списка параметров.

Для одного подвесного крепления команда разработала архитектуру из нескольких материалов, которая сочетает в себе 3D-печать металлом на основе генеративной геометрии и более легкие композитные материалы, чтобы обеспечить наилучшую производительность в корпусе, который на 40% легче, чем существующие решения на рынке. Прототипы этих деталей были созданы на Form 3L, достаточно большом для одновременного создания прототипов нескольких конструкций для еще более быстрой итерации и тестирования.

Для получения более подробной информации об этом приложении, а также о двух других способах, которыми IGESTEK облегчает автомобильные детали, прочитайте нашу историю с IGESTEK.

Веб-семинар

На этом веб-семинаре руководитель отдела маркетинга продуктов Formlabs Дженнифер Милн представит простой обзор, объясняющий, что такое генеративный дизайн, в форме, применимой к проектированию механических деталей, включая пошаговое руководство по Fusion 360, где она произведет легкий кронштейн.

Посмотреть вебинар сейчас

Vital Auto — студия промышленного дизайна в Великобритании, которая работает с крупными автомобильными брендами, такими как Volvo, Nissan, Lotus, McLaren, Geely, TATA и другими. Когда у производителей оригинального оборудования (OEM) нет времени на собственные эксперименты, они обращаются к Vital, чтобы воплотить идеи, первоначальные эскизы, чертежи или технические спецификации в полностью реализованную физическую форму.

«Мы использовали 3D-печать с первого дня. Мы хотели внедрить его в наши производственные процессы не только для снижения затрат, но и для того, чтобы дать клиентам больше разнообразия в их конструкциях и идеях», — сказал Энтони Барникотт, инженер-конструктор, отвечающий за аддитивное производство.

Сегодня Барникотт управляет целым отделом 3D-печати, в том числе 14 широкоформатными принтерами для моделирования методом наплавления (FDM), тремя широкоформатными стереолитографическими (SLA) 3D-принтерами Formlabs Form 3L и пятью 3D-принтерами Fuse 1 для селективного лазерного спекания (SLS). принтеры. «Что касается емкости, все эти принтеры работают на 100%, круглосуточно и без выходных, почти с первого дня. Мы используем эти принтеры для всех областей наших концепций и проектов. Как правило, мы используем Fuse 1 для наших производственных деталей, а форму 3L — для наших концептуальных деталей», — сказал Барникотт.

3D-печать не только помогает команде быстрее создавать лучшие продукты, но и привлекает новый бизнес. Они обнаружили, что многие из их клиентов обращаются к ним, потому что они хотят иметь доступ к новейшим технологиям и хотят, чтобы их компоненты были изготовлены с использованием новейших передовых материалов.

«Прогресс в технологиях и 3D-печати за последние 10 лет феноменален. Когда я только начинал, производя малосерийные нишевые автомобили, некоторые продукты, которые мы производим сегодня, были бы просто недоступны. И я не только могу производить эти детали сегодня, но я также могу производить их очень экономично и очень быстро», — сказал Барникотт.

Когда я только начинал, производя малосерийные нишевые автомобили, некоторые продукты, которые мы производим сегодня, были бы просто недоступны. И я не только могу производить эти детали сегодня, но я также могу производить их очень экономично и очень быстро», — сказал Барникотт.

Для получения дополнительной информации о конкретных приложениях с 3D-печатными деталями ознакомьтесь с нашей подробной историей с командой Vital Auto.

Информационный документ

В этом руководстве вы узнаете, как быстрое прототипирование вписывается в процесс разработки продукта, его приложения и какие инструменты быстрого прототипирования доступны современным командам разработчиков продуктов.

Загрузить информационный документ

Благодаря быстрому развитию 3D-принтеров и высокопроизводительных материалов аддитивное производство теперь можно использовать для производства деталей, способных выдерживать экстремальные условия.

3D-печать можно использовать в производстве для снижения накладных расходов и повышения эффективности за счет производственных вспомогательных средств, таких как нестандартные приспособления и приспособления, а также для быстрого производства мелкосерийного инструмента для традиционных производственных процессов, таких как литье под давлением или термоформование.

Детали конечного использования, напечатанные на 3D-принтере, также все чаще используются в автомобильной промышленности, особенно для послепродажного обслуживания, нестандартных или запасных частей, где другие средства производства были бы чрезмерно дорогостоящими и медленными.

Компания Makra Pro разработала новую технологию литья кожаных деталей отделки с использованием штампов, напечатанных на 3D-принтере.

Makra Pro — поставщик услуг аддитивного производства, разработавший новый процесс формования кожи, популярного материала отделки роскошных автомобилей, которому трудно придать форму, с использованием штампов, напечатанных на 3D-принтере. В сотрудничестве с некоторыми из своих клиентов, включая производителей роскошных автомобилей, мотоциклов и домов на колесах, они протестировали метод формовки и тиснения натуральной кожи.

В сотрудничестве с некоторыми из своих клиентов, включая производителей роскошных автомобилей, мотоциклов и домов на колесах, они протестировали метод формовки и тиснения натуральной кожи.

Используя формы, напечатанные на форме 3, техника Makra Pro использует расширяющуюся пену для равномерного распределения давления по панели из натянутой кожи. Когда пена затвердевает, кожа вдавливается в матрицу и принимает свою форму.

Готовые кожаные детали можно затем, например, натянуть на дверную панель в автомобиле или прикрепить к чехлу сиденья в автомобиле. Одна известная компания по тюнингу роскошных автомобилей ограниченного выпуска использует эти литые кожаные детали для стеновых или потолочных панелей при усовершенствовании автомобилей.

Прочитайте наш подробный рассказ о Makra Pro или загрузите нашу белую книгу для более быстрого применения инструментов, включая литье под давлением, термоформование и многое другое.

Информационный документ

В этом техническом документе вы узнаете, как сочетать быструю оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Прочтите информационный документ

Компания Dorman Products производит испытательные приспособления для испытаний «годен/не годен» из серой смолы с точностью до +/- 0,05 мм.

Dorman Products разрабатывает и управляет базой данных, содержащей более 100 000 деталей для сотен различных автомобилей. «Исторически мы выпускали от 4000 до 5000 новых деталей каждый год, — говорит Эрик Трайсон, руководитель группы проектирования механических систем.

В дополнение к чистой логистической проблеме, связанной с работой в качестве поставщика послепродажного обслуживания, команды разработчиков и производителей продукции Dorman должны быть особенно гибкими, говорит руководитель отдела аддитивного производства Крис Аллебах. «У OEM-производителей есть группы людей, которые разрабатывают одну деталь, иногда начиная за два года до выхода нового автомобиля. Нам нужно найти способы, чтобы наши замены были надежными, а также быстро выводились на рынок».

Прежде чем интегрировать 3D-принтеры в свой рабочий процесс, отсутствие специальных приспособлений для испытаний было препятствием для быстрой разработки. Механическая обработка была непомерно дорогой и трудоемкой.

«Теперь, с помощью 3D-принтеров, мы разрабатываем испытательные приспособления и датчики, а также прототипируем продукт, поэтому, когда мы принимаем окончательное решение, у нас также может быть приспособление для его тестирования. Мы стараемся быть максимально активными», — говорит Аллебах.

С тех пор, как десять лет назад Dorman приобрела свой первый 3D-принтер, Аллебах и Трайсон постоянно добавляли новые принтеры, постоянно увеличивая производительность существующих устройств и используя полную библиотеку материалов на своих SLA-принтерах Formlabs, включая широкоформатный Form 3L. .

«[Наш первый 3D-принтер] окупился за два месяца. Когда мы делаем обоснование затрат или рентабельность инвестиций для любого из принтеров Formlabs, мы можем обосновать окупаемость в месяцах, а не в двухлетних временных рамках. Это вселяет в наше руководство уверенность в том, что 3D-печать — это выгодное вложение», — говорит Трайсон.

Это вселяет в наше руководство уверенность в том, что 3D-печать — это выгодное вложение», — говорит Трайсон.

Dorman Products использует 3D-печать для нескольких других целей. Прочтите нашу статью, чтобы изучить их.

Информационный документ

Для производителей критически важным для успеха является максимальное увеличение скорости производства при сохранении высокого качества деталей. Приспособления и приспособления используются для упрощения, повышения надежности и эффективности производственных и сборочных процессов, сокращения продолжительности цикла и одновременного повышения безопасности рабочих.

Загрузить информационный документ

BTI Gauges разрабатывает дисплеи телеметрии для высокопроизводительных автомобилей.

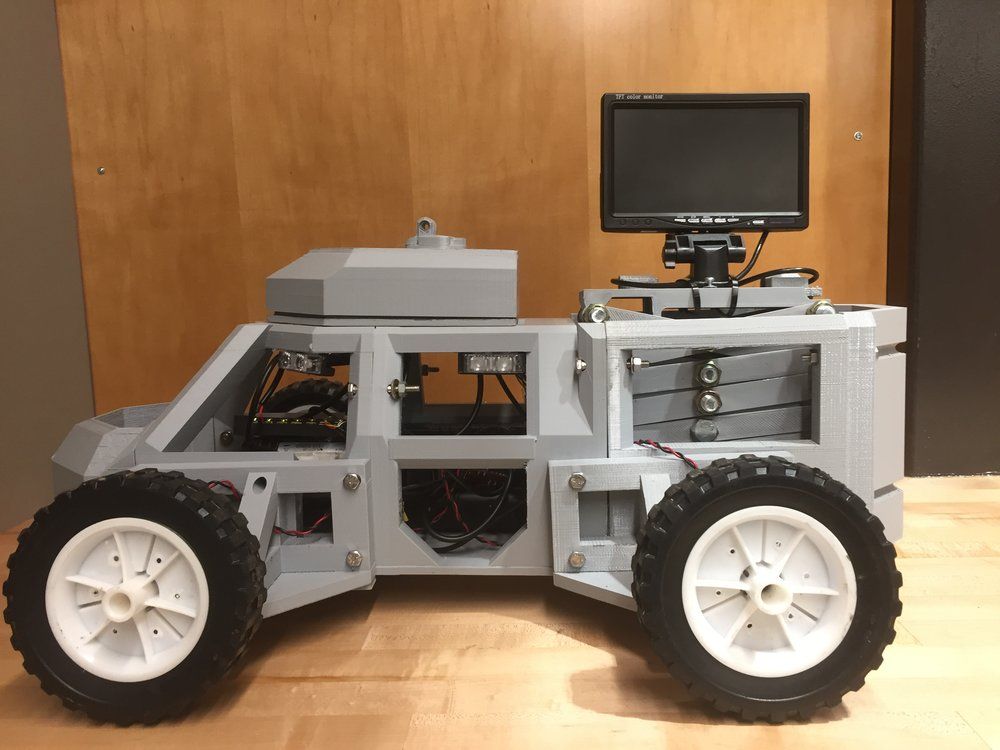

Как и многие другие успешные компании, компания BTI Gauges начала свою деятельность с ниши на рынке. Брэндон Токмитт, основатель и владелец, искал настраиваемый подход к отображению телеметрии для своего высокопроизводительного автомобиля.

Talkmitt безуспешно искал датчик, содержащий несколько показателей производительности, поэтому его лобовое стекло не было загромождено несколькими экранами и отвлекающими показаниями. Затем он начал с прототипирования внешних корпусов датчиков на 3D-принтере и тестирования их самостоятельно, подвергая корпуса воздействию высоких температур внутри автомобилей и печей, а также модифицируя дизайн, чтобы дополнить несколько моделей автомобилей.

Сразу же возник интерес к его продукту со стороны клиентов, управляющих японскими гоночными автомобилями в стиле 1990-х годов, Lamborghini, Dodge Viper и другими высокопроизводительными автомобилями.

Компания Talkmitt начала оценивать другие варианты 3D-печати, в том числе дорогие 3D-принтеры с пластиковым порошковым слоем, 3D-принтеры на полимерной основе и недорогой компактный вариант SLS. Но между ценой в полмиллиона долларов на одних и сложным процессом закупки материалов у других просто не было доступных вариантов. Так было до тех пор, пока он не услышал о Fuse 1. «Когда я получил образец, я подумал: «Чувак, если мои части могут выглядеть так». Поэтому я провел несколько тестов и выяснил, какую температуру он может выдержать. Провели отделку и покраску, и все заработало», — говорит Talkmitt.

«Когда я получил образец, я подумал: «Чувак, если мои части могут выглядеть так». Поэтому я провел несколько тестов и выяснил, какую температуру он может выдержать. Провели отделку и покраску, и все заработало», — говорит Talkmitt.

Во время проблем с цепочкой поставок за последние два года компания BTI Gauges столкнулась с нехваткой сенсорных дисплеев и других компонентов, необходимых для их девяти линеек продукции. Внедрив 3D-печать внутри компании с помощью Fuse 1, он смог сразу же перейти к новому дизайну, не тратя тысячи долларов на новые инструменты и не работая с накопившимися уже устаревшими продуктами.

«Я бы застрял со всем этим пластиком, но с Fuse 1 я мог вносить изменения на лету. Мне потребовалось 30 минут, чтобы изменить файлы. Без него я бы точно застрял прямо сейчас», — говорит Talkmitt.

Узнайте больше о производстве готовых запчастей для вторичного рынка из нашего подробного рассказа о BTI Gauges.

Информационный документ

В этом техническом документе мы оцениваем преимущества использования 3D-принтеров SLS собственными силами по сравнению с аутсорсингом деталей SLS в сервисном бюро.

Загрузить информационный документ

3D-печать — это безинструментальный процесс изготовления, который отлично подходит для автоспорта и является мощным инструментом для быстрого и экономичного производства мелкосерийного и индивидуального производства. Исключая время и затраты на инструменты, он обеспечивает гибкость, позволяющую быстро пересматривать продукты и ускорять время выхода на рынок. Это увеличивает свободу дизайна и дает возможность настраивать продукты и создавать сложные формы, такие как решетки, без каких-либо дополнительных затрат.

Используя собственную 3D-печать, автоспортивные команды могут развиваться быстрее, защищать свою интеллектуальную собственность, тестировать больше идей и, в конечном счете, побеждать в соревнованиях.

Воздуховод компании Forge Motorsport с измененной конструкцией снижает температуру всасываемого воздуха на 6 °C.

Компания Forge Motorsport, производящая запасные части для высокопроизводительных автомобилей, использует 3D-печать для создания прототипов своих деталей. Когда Toyota Yaris GR была выпущена, инженеры Forge заметили несколько возможностей для улучшения конструкции впускного канала — перемещение отверстия воздушной камеры и увеличение общего размера детали — что уменьшило бы колебания температуры впускного воздуха (IAT), которые затрудняют прогнозирование работы двигателя, одновременно снижая среднюю температуру в целом.

Когда Toyota Yaris GR была выпущена, инженеры Forge заметили несколько возможностей для улучшения конструкции впускного канала — перемещение отверстия воздушной камеры и увеличение общего размера детали — что уменьшило бы колебания температуры впускного воздуха (IAT), которые затрудняют прогнозирование работы двигателя, одновременно снижая среднюю температуру в целом.

Они реконструировали деталь OEM с помощью 3D-сканирования и внесли изменения в конструкцию виртуально в SOLIDWORKS, где они смогли смоделировать воздушный поток. После того, как у них появилась работоспособная 3D-модель, они создали ее прототип в быстропечатаемой смоле Draft Resin, которую они использовали, чтобы подтвердить, что новое место для отверстия воздушной камеры будет работать так, как задумано, и что общий увеличенный размер детали не будет мешать другим. компонентов или кабелей. Подтвердив базовую посадку, они перепечатали деталь из смолы Tough 1500 Resin, прочного и ударопрочного материала, покрасили ее в черный цвет, чтобы она напоминала конечную деталь, и передали покупателю для тестирования.

Клиент использовал напечатанную на 3D-принтере деталь в своем Yaris GR в течение пяти месяцев, в течение которых он собирал данные о производительности в различных условиях, в том числе на треках и подъемах в гору. IAT на стоковой части колебался в пределах 42-45 °C со значительными колебаниями, наблюдаемыми в ходе гонки; с измененной деталью, напечатанной из смолы Tough 1500 Resin, заказчик измерил IAT в диапазоне 35-36 °C. Как и ожидалось, переработанная часть имела как более низкие общие IAT, так и уменьшенные колебания. Имея эти данные, уверенные в том, что их деталь была улучшена по сравнению с оригинальной конструкцией, Forge приступила к изготовлению окончательной серийной детали из углеродного волокна.

Чтобы узнать больше о обратном инжиниринге с помощью 3D-сканирования, посмотрите наш вебинар с Forge Motorsport и Peel3D.

ВЕБИНАР

На этом вебинаре, организованном Formlabs, Solid Print3D и Peel 3d, мы беседуем с Forge Motorsport, которая производит усовершенствования для вторичного рынка автомобильной промышленности, такие как клапаны, промежуточные охладители и приводы.

Посмотреть вебинар прямо сейчас

С помощью форм для 3D-печати собственными силами конкурсная команда Берлинского технического университета может значительно сократить свои расходы и время на изготовление этой детали из углеродного волокна.

Formula Student — это ежегодное соревнование инженеров-проектировщиков, в котором студенческие команды со всего мира строят и участвуют в гонках на болидах в стиле Formula. Студенческая команда Formula TU Berlin (FaSTTUBe) — одна из крупнейших групп; С 2005 года от 80 до 90 студентов разрабатывают новые гоночные автомобили каждый год. Команда добавила 3D-принтер Form 3 SLA к своему набору инструментов, который они использовали для экономии времени, снижения затрат и создания деталей из углеродного волокна, которые были бы чрезмерно дорогими для любого другого. путь.

3D-печатные формы для композитных материалов позволили команде значительно повысить гибкость, сократить время выполнения заказа и сэкономить средства при проектировании ключевых деталей, таких как шасси рулевого колеса. Изготовление пресс-формы для этой детали потребовало бы приобретения дорогостоящих специализированных инструментов, а аутсорсинг формованной детали занял бы недели и стоил почти 1000 евро. Вместо этого 3D-печать формы на месте и ламинирование вручную обошлось всего в 10 евро за материалы и 1,5 часа рабочего времени.

Изготовление пресс-формы для этой детали потребовало бы приобретения дорогостоящих специализированных инструментов, а аутсорсинг формованной детали занял бы недели и стоил почти 1000 евро. Вместо этого 3D-печать формы на месте и ламинирование вручную обошлось всего в 10 евро за материалы и 1,5 часа рабочего времени.

Команда также использует 3D-печать для создания прототипов, легких деталей и даже изготовления деталей для конечного использования. Прочтите нашу историю с ними для более подробной информации об этих приложениях.

3D-печать дала команде FaSTTUBe новую гибкость, свободу проектирования и экономию средств. Кроме того, студенты приобрели опыт изготовления прототипов, оснастки и даже готовых деталей для своего проекта. Эти навыки останутся со студентами, когда они поступят на работу, привнося ценный опыт в каждую инженерную дисциплину.

Информационный документ

Загрузите этот технический документ, содержащий рекомендации по проектированию композитных форм и пошаговые руководства по методам препрега и ручного ламинирования для создания деталей из углеродного волокна.

Загрузить информационный документ

Впускной коллектор, напечатанный из полимера Rigid 10K Resin, показал более низкую температуру после гонки, чем исходная алюминиевая деталь.

Андреа Пираццини ездит на мотоциклах с 2012 года. Он хотел испытать себя, спроектировав и изготовив функциональный и безопасный впускной коллектор для своего мотоцикла, напечатанный на 3D-принтере. В прошлом он пытался использовать технологию FDM-печати, но результат был не таким, на который он надеялся, поскольку деталь не была герметичной и нарушала работу двигателя.

Для разработки проекта Пираццини использовал 3D-сканирование и программное обеспечение Autodesk Fusion 360 для обратного проектирования конструкции. Развертка четырехтактного (двухклапанного) двигателя с его рамой и карбюратором помогла ему правильно подобрать размер коллектора, а затем оптимально его расположить. С помощью программного обеспечения САПР удалось выровнять диаметр впускного отверстия головки с карбюратором, избегая ступенек и любого падения давления или турбулентности.

Новый дизайн коллектора был напечатан с помощью Form 3 с использованием смолы Rigid 10K с высотой слоя 100 микрон, что позволило создать гладкую поверхность без видимых линий слоев. Что касается отделки, Пираццини использовал классическую наждачную бумагу на водной основе, чтобы сгладить поверхность. В отличие от коллектора FDM, который должен быть обработан снаружи и внутри, чтобы сделать его водонепроницаемым, SLA-печать создает прочные и водонепроницаемые детали.

Коллектор, который Пираццини напечатал с помощью Form 3, отлично выдержал высокие и низкие температуры и до сих пор установлен на его питбайке. Благодаря использованию тепловизионной камеры Пираццини обнаружил, что Rigid 10K Resin также обладает значительно лучшими тепловыми характеристиками: напечатанный на 3D-принтере коллектор с охлаждающими ребрами зафиксировал температуру на 40-50 градусов по Цельсию ниже по сравнению с классическим алюминиевым коллектором. Более того, после гонки около 20-25 минут при температуре наружного воздуха около 33 градусов по Цельсию можно было дотронуться до коллектора, не обжегшись.

Проект не только удался, но и улучшил работу двигателя. Основываясь на некоторых улучшениях, внесенных Пираццини в исходную конструкцию, двигатель имел большую мощность (около одной л.с., увеличение почти на 10%) по сравнению со стандартным механически обработанным коллектором, оставаясь при этом в пределах, установленных правилами чемпионата.

Узнайте больше о том, как Пираццини разрабатывал проект, из нашего подробного тематического исследования.

Информационный документ

Рабочие процессы 3D-сканирования и 3D-печати можно применять для репликации и восстановления, обратного проектирования, метрологии и многого другого. Загрузите нашу белую книгу, чтобы изучить эти приложения и узнать, как начать работу.

Загрузить информационный документ

На фоне шумихи вокруг 3D-печати в начале 2010-х годов в популярных средствах массовой информации росло волнение по поводу 3D-печати крупномасштабных сложных узлов, включая целые 3D-печатные автомобили. Однако даже самые ярые сторонники «полностью» 3D-печати автомобилей переключили внимание на печать структурных и отделочных компонентов, таких как шасси, кузов и сиденья, а не на двигатель или другие электромеханические узлы.

Однако даже самые ярые сторонники «полностью» 3D-печати автомобилей переключили внимание на печать структурных и отделочных компонентов, таких как шасси, кузов и сиденья, а не на двигатель или другие электромеханические узлы.

Некоторые компании, в том числе Local Motors и EDAG, создали полные концепт-кары, шасси и кузов которых были напечатаны на 3D-принтере, и демонстрировали их публике на торговых мероприятиях, таких как SEMA, в середине 2010-х годов. Однако ни один из этих проектов не дошел до серийного производства.

Помимо устойчивости к атмосферным воздействиям, чехол Light Cocoon от EDAG обеспечивает абсолютную свободу, когда речь идет о дизайне и индивидуализации. (источник: EDAG)

В настоящее время наиболее близкими к серийному производству проектами и компаниями являются Divergent 3D и XEV.

Divergent 3D сочетает в себе генеративный дизайн и 3D-печать для создания индивидуальных компонентов для производителей автозапчастей. После того, как компонент разработан, он создается с использованием металлических 3D-принтеров компании. Их первый публичный проект — гиперкар Czinger 21C, а также они являются поставщиками крупных OEM-производителей, включая Aston Martin.

Их первый публичный проект — гиперкар Czinger 21C, а также они являются поставщиками крупных OEM-производителей, включая Aston Martin.

С другой стороны, YoYo, разработанный итальянской компанией XEV, может стать первым напечатанным на 3D-принтере электромобилем «массового рынка», который сейчас поставляется покупателям. Помимо шасси, сидений и лобового стекла, все видимые части YoYo также напечатаны на 3D-принтере. Благодаря широкому использованию 3D-печати компании удалось сократить количество компонентов с 2000 до 57, в результате чего получилась легкая конструкция, которая весит всего 450 кг.

YoYo — это первый массовый электромобиль, напечатанный на 3D-принтере, который теперь отправляется покупателям.

Как мы видели во всех этих примерах, уже неоднократно было доказано, что 3D-печать предлагает значительные преимущества поставщику, OEM-производителю и потребителю при творческом использовании для сокращения времени выхода на рынок и улучшения характеристик автомобиля. В некоторых случаях технология 3D-печати расширяет границы и помогает открыть совершенно новые возможности в дизайне и производстве. В других технология снижает производственные затраты и экономит время.

В некоторых случаях технология 3D-печати расширяет границы и помогает открыть совершенно новые возможности в дизайне и производстве. В других технология снижает производственные затраты и экономит время.

По мере того, как понимание ценности и реалий 3D-печати продолжает распространяться в отрасли, а технология и доступная материальная база становятся все более универсальными, аддитивные технологии будут продолжать изменять то, как мы проектируем, строим и обслуживаем транспортные средства. мир.

Узнайте о 3D-печати для автомобилей и транспорта

Полное руководство по 3D-печати автомобиля!

Центр обучения 3D

Посмотреть все категории

Комплектация:

Введение

Начните внедрять 3D-печать в автомобильной промышленности

Какие материалы для 3D-печати можно использовать в автомобильной промышленности?

Уменьшение веса автомобиля

Создание индивидуальных 3D-печатных автомобилей

Легко заменить запчасти

Улучшение производственного процесса

Улучшение процесса оснастки производителей

Полностью напечатанный на 3D-принтере автомобиль

Введение

Начало внедрения 3D-печати в автомобильной промышленности

Преимущества 3D-печати в автомобильной промышленности

В то время как покупатели и производители начинают мечтать о полностью напечатанном на 3D-принтере автомобиле; это стало возможным благодаря постоянному совершенствованию материалов и технологий 3D-печати. Приводит к настоящему буму интереса к инновациям вокруг автомобильной промышленности.

Приводит к настоящему буму интереса к инновациям вокруг автомобильной промышленности.

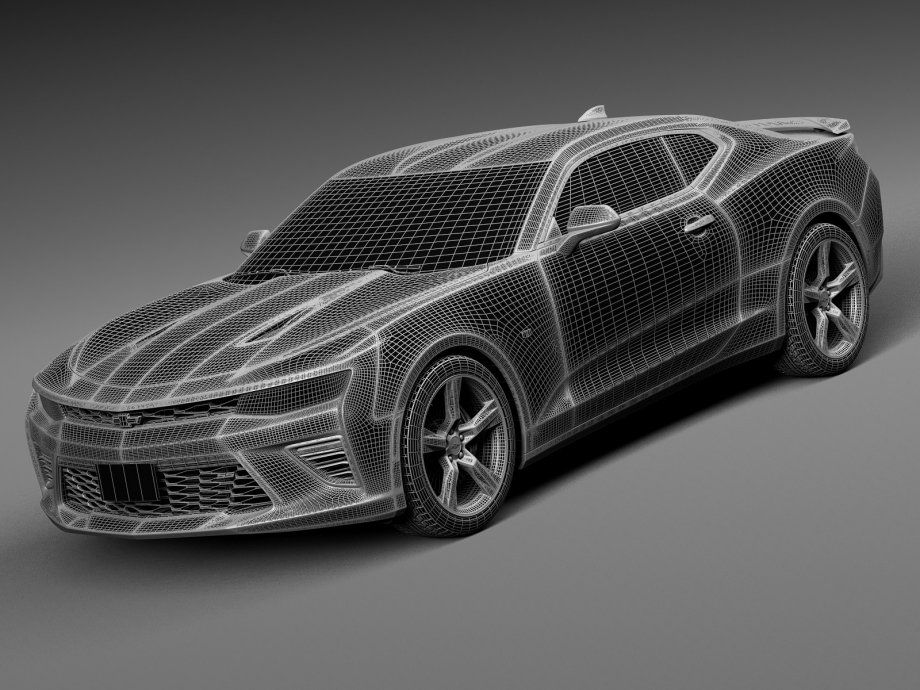

Использование приложения для дизайна автомобилей

Программное обеспечение для 3D-моделирования — это первый шаг, который необходимо сделать при запуске проекта 3D-печати. Сначала вам нужно выбрать идеальное автомобильное программное обеспечение, чтобы начать процесс проектирования. На рынке нет 3D-программ, предназначенных для автомобильных проектов. Но есть несколько программ, которые вы можете использовать в своих автомобильных проектах.

Но есть несколько программ, которые вы можете использовать в своих автомобильных проектах.

Это простой метод работы над дизайном автомобилей или автомобильных деталей. С помощью этих 3D-программ вы можете использовать передовые инструменты для создания электронных устройств и механических деталей. Вы можете проверить нашу подборку лучших приложений для дизайна автомобилей, но имейте в виду, что это программное обеспечение не для абсолютных новичков, вы должны быть достаточно опытными, чтобы использовать одно из них.

Какие материалы для 3D-печати можно использовать в автомобильной промышленности?

Чтобы внедрить аддитивное производство в требовательном секторе, таком как автомобильная промышленность, вам необходимо использовать адаптированные материалы. Механические свойства, которые вы ожидаете от традиционного производства, теперь доступны с 3D-печатью с использованием высокоэффективных материалов. Вот лучшие материалы для 3D-печати, которые можно использовать в автомобильной промышленности:

Механические свойства, которые вы ожидаете от традиционного производства, теперь доступны с 3D-печатью с использованием высокоэффективных материалов. Вот лучшие материалы для 3D-печати, которые можно использовать в автомобильной промышленности:

- Полипропилен

Некоторые пластмассы, такие как полипропилен, широко используются в автомобильной промышленности. Ultrasint® PP nat 01 имеет механический профиль, позволяющий использовать его в новых областях, особенно в автомобильной промышленности. Например, полипропилен можно использовать для 3D-печати внутренних компонентов, деталей приборной панели, воздушного потока или адаптированных жидкостных систем.

- Полиамид 6

Аддитивное производство допускает другие возможности с материалами, обладающими термостойкостью, такими как Ultrasint® PA6 FR, передовой инженерный полимерный порошок, содержащий огнезащитную (FR) добавку. Этот материал сочетает в себе отличные механические и термические характеристики с требованиями к воспламеняемости; он особенно подходит для применения в электронике и транспортном секторе.

Ultrasint® PA6 MF обладает высокой устойчивостью и идеально подходит для изготовления функциональных деталей моторного отсека и многих других деталей в транспортном секторе. PA6 достаточно прочный, чтобы удерживать весь двигатель в сборе и выдерживать все тепловые, вибрационные и статические нагрузки. Благодаря 3D-печати и герметичности этого материала PA6 MF вы можете создавать химически стойкие детали по индивидуальному заказу, такие как резервуары, напечатанные на 3D-принтере.

- ТПУ

Вам нужен прочный и гибкий материал? Благодаря впечатляющим свойствам, таким как высокий отскок, низкая остаточная деформация при сжатии и хорошая усталостная характеристика, ТПУ идеально подходит для приложений, требующих амортизации, трения или гибкости!

Ultrasint® TPU 88A или Ultrasint® TPU 01 могут использоваться в автомобильной промышленности, например, для изготовления компонентов салона автомобиля. С помощью Shore A 88 крышки воздушного фильтра, сильфонный шарнир или любые гибкие и прочные детали, необходимые в автомобильной промышленности, могут быть напечатаны на 3D-принтере с использованием ТПУ.

- Нейлон PA11

Кроме того, можно повысить экологичность производственного процесса, используя материалы, полученные из биологического происхождения. Нейлон PA11, пригодный для 3D-печати, основан на 100% возобновляемых источниках биомассы. Семена клещевины извлекаются из клещевины для производства масла. Затем масло превращается в мономер (11-аминоундекановую кислоту), который в конечном итоге полимеризуется в полиамид 11. Вот несколько вариантов, адаптированных для создания автомобильных деталей:

- Ultrasint® PA11 и MJF PA11: материалы PA11 на биологической основе, идеально подходящие для изготовления прочных деталей. Живые петли, детали с высокой ударопрочностью, эти материалы Nylon PA11 открывают большие возможности.

- Ultrasint® PA11 CF — это материал для 3D-печати, армированный углеродными волокнами, который обеспечивает улучшенные механические характеристики ваших деталей, когда требуются прочность и жесткость.

Ваш проект требует высокого отношения прочности к весу, высокой ударопрочности? Ultrasint® PA11 CF может стать идеальным решением.

Ваш проект требует высокого отношения прочности к весу, высокой ударопрочности? Ultrasint® PA11 CF может стать идеальным решением.

Снижение веса автомобиля

Производители автомобилей всегда ищут новые способы снижения веса своей продукции. Действительно, более легкий автомобиль потребляет меньше топлива, что делает его более экологичным. Для этого вы можете оптимизировать конструкцию ваших деталей. Например, Volkswagen оптимальным образом переработал усиленную оконную опору передней стойки. Он весит на 74% меньше, чем оригинальная деталь. Вы можете либо создавать более легкие конструкции благодаря инновационным шаблонам дизайна, таким как решетки, либо уменьшить количество частей автомобиля благодаря более подходящей конструкции компонентов.

Суперкар Bugatti Divo

3D-печать — действительно хороший инструмент для оптимизации структуры и уменьшения веса вашей детали. Именно поэтому Bugatti, французский производитель автомобилей, начал включать в свой новый автомобиль Divo Supercar некоторые детали, напечатанные на 3D-принтере. Уменьшение общего веса этого автомобиля — это способ улучшить характеристики автомобиля, который разработан, чтобы быть еще более аэродинамичным. Например, они напечатали плавники задних фонарей, сделав их легче предыдущей модели.

Именно поэтому Bugatti, французский производитель автомобилей, начал включать в свой новый автомобиль Divo Supercar некоторые детали, напечатанные на 3D-принтере. Уменьшение общего веса этого автомобиля — это способ улучшить характеристики автомобиля, который разработан, чтобы быть еще более аэродинамичным. Например, они напечатали плавники задних фонарей, сделав их легче предыдущей модели.

Bugatti Автомобили S.A.S.

Light Cocoon, чрезвычайно легкий напечатанный на 3D-принтере автомобиль

Аддитивное производство открывает новые возможности для производителей автомобилей. Именно это понимала немецкая студия инженерного дизайна EDAG, когда создавала 3D-печатный автомобиль под названием Light Cocoon. Они объединили 3D-печать с генеративным дизайном, вдохновленным природой. Они успешно работали над топологической оптимизацией своих 3D-печатных структур, которые затем покрывались эластичной и чрезвычайно легкой тканью: всего 19грамм на квадратный метр. Оптимизированная структура Light Cocoon от EGAD была изготовлена с использованием технологии 3D-печати SLM.

Оптимизированная структура Light Cocoon от EGAD была изготовлена с использованием технологии 3D-печати SLM.

Кредиты: EDAG

Создание индивидуальных 3D-печатных автомобилей

Многим автолюбителям нравится модифицировать свои автомобили, чтобы получить уникальный автомобиль. Это могут быть какие-то внешние конструктивные особенности, но и какие-то варианты внутренних узлов автомобиля. Поскольку это специальный заказ, это дорого обходится производителям автомобилей. При 3D-печати создание только одной версии модели не составляет большого труда.

Genesis, 3D-печатный автомобиль, вдохновленный черепашьими панцирями

EDAG также создала 3D-печатный автомобиль под названием Genesis. Но это не совсем транспортное средство, это скорее инновационная физическая концепция. Он повышает безопасность пассажиров благодаря революционной конструкции, вдохновленной черепашьими панцирями и изготовленной с использованием технологии селективного лазерного спекания (SLS). Откуда такое вдохновение? Черепаха извлекает выгоду из миллионов лет эволюции своего защитного панциря, что делает ее вполне оптимизированной природой. Но воспроизвести такие типы структур — не всегда простая задача. Аддитивное производство позволяет производить изделия такой сложной геометрии. Как насчет результатов? Оптимизированные конструкции действительно хорошо показали себя в краш-тестах.

Откуда такое вдохновение? Черепаха извлекает выгоду из миллионов лет эволюции своего защитного панциря, что делает ее вполне оптимизированной природой. Но воспроизвести такие типы структур — не всегда простая задача. Аддитивное производство позволяет производить изделия такой сложной геометрии. Как насчет результатов? Оптимизированные конструкции действительно хорошо показали себя в краш-тестах.

Кредиты: EDAG

Urbee, экологически чистый автомобиль, напечатанный на 3D-принтере

Создание более экологичных автомобилей также является ключевой задачей, когда речь идет об автомобильной промышленности. Urbee разрабатывает электромобиль, напечатанный на 3D-принтере, и ставит своей целью достижение впечатляющей вехи. Действительно, команда хочет, чтобы машина доставила двух человек и собаку из Нью-Йорка в Сан-Франциско, используя всего 10 галлонов биотоплива. Как это возможно? Каркас автомобиля полностью напечатан на 3D-принтере (с использованием технологии Polyjet) и оптимизирован, чтобы быть чрезвычайно легким.

Shell’s Projet M

Этот автомобиль Projet M был разработан Shell и теперь состоит из 93 напечатанных на 3D-принтере деталей. Этот проект и особенно его дизайн вдохновлены концептуальным городским автомобилем T.25 Гордона Мюрея 2010 года.

Этот автомобиль — суперлегкий и энергоэффективный городской автомобиль. Shell фактически сэкономила время и деньги при создании этого автомобиля, потому что аддитивное производство дало им возможность изготавливать все свои компоненты намного быстрее, чем с традиционными технологиями производства.

https://www.autoplus.fr/actualite/Shell-Concept-Mini-citadine-Ecologie-Petrole-1503955.html

Роскошный автомобиль, напечатанный на 3D-принтере

Бренды роскошных автомобилей также внедряют аддитивное производство в свои производственный процесс! Производитель автомобилей Bentley использовал металлическую 3D-печать на одном из своих роскошных автомобилей: Bentley EXP 10 Speed 6. Этот автомобиль представляет собой гибридный концептуальный автомобиль, выпущенный в 2015 году. Части решетки радиатора и части кузова были созданы с использованием аддитивного производства. Этот автомобиль — доказательство того, что можно сочетать новые технологии и ручную работу! Сложные и сложные детали, напечатанные на 3D-принтере, внесли большой вклад в создание этого автомобиля.

Этот автомобиль представляет собой гибридный концептуальный автомобиль, выпущенный в 2015 году. Части решетки радиатора и части кузова были созданы с использованием аддитивного производства. Этот автомобиль — доказательство того, что можно сочетать новые технологии и ручную работу! Сложные и сложные детали, напечатанные на 3D-принтере, внесли большой вклад в создание этого автомобиля.

Простая замена запасных частей

Если какие-то детали автомобиля сломаются, их замена может стать настоящей проблемой, особенно если это старый автомобиль: деталей может уже не быть. Что делать тогда? Комбинируя 3D-сканирование и аддитивное производство, можно воспроизводить редкие запчасти для автомобилей и даже оптимизировать их перед 3D-печатью.

Jaguar и его распечатанные на 3D-принтере детали для старых автомобилей

Даже традиционные производители автомобилей приветствуют революцию в области 3D-печати! Например, Jaguar использует возможности, которые аддитивное производство может предоставить своим клиентам. Компания использовала 3D-сканирование для воссоздания классической модели XKSS 19 века.57. Полное воссоздание заняло 18 месяцев. Единственное отличие от оригинального автомобиля было связано с современными требованиями безопасности. Этот вид применения 3D-печати также может быть применен к воспроизведению любых запасных частей, особенно для старых автомобилей, которых может больше не быть на рынке.

Компания использовала 3D-сканирование для воссоздания классической модели XKSS 19 века.57. Полное воссоздание заняло 18 месяцев. Единственное отличие от оригинального автомобиля было связано с современными требованиями безопасности. Этот вид применения 3D-печати также может быть применен к воспроизведению любых запасных частей, особенно для старых автомобилей, которых может больше не быть на рынке.

Porsche Classic и аддитивное производство

Так же, как Jaguar, Porsche Classic, подразделение Porsche, занимающееся старыми и классическими автомобилями, теперь использует аддитивное производство для небольших серий запасных частей. Поскольку некоторые части этих знаменитых автомобилей больше не доступны.

Все детали, произведенные с использованием этого аддитивного процесса, безусловно, соответствуют требованиям абсолютного соответствия исходным спецификациям с технической и визуальной точек зрения. Эти запчасти изготавливаются с помощью 3D-принтеров SLS.

BMW Элвиса 507

Автомобиль Элвиса был частично восстановлен благодаря 3D-печати. Действительно, детали этого BWM 507 больше не производятся. Команда BMW Group Classic использовала аддитивное производство для воссоздания некоторых старых компонентов этого классического автомобиля. Без 3D-печати эта реставрация была бы невозможна!

Прочный PUV

PUV был разработан Национальной лабораторией Ок-Риджа для проекта под названием AMIE: аддитивное производство интегрированной энергии. Целью этого проекта является поиск новых инноваций для производства, использования и хранения энергии.

Вся панель кузова этого автомобиля изготовлена из армированного углеродным волокном пластика, напечатанного на большом 3D-принтере. Этот автомобиль предназначен для беспроводной передачи энергии в здания.

Vision, напечатанное на 3D-принтере колесо Michelin

Французский производитель шин Michelin решил буквально заново изобрести колесо со своим проектом «Vision». Их основная цель — снизить воздействие автомобилей на окружающую среду, а также улучшить переработку их продукции. Для этого они создали колесо, вдохновленное природой, с сотовой структурой и с использованием только органических материалов. Это придает колесу прочность, а также очень хорошее сопротивление, что делает невозможным прокол шины. Затем он покрывается тонким слоем резины, напечатанным на 3D-принтере, протектором, который можно перерабатывать при использовании. Его можно распечатать на 3D-принтере и заменить всего за несколько минут. К сожалению, этот проект еще не готов к выходу на рынок, и он должен быть коммерциализирован только через 10 лет.

Их основная цель — снизить воздействие автомобилей на окружающую среду, а также улучшить переработку их продукции. Для этого они создали колесо, вдохновленное природой, с сотовой структурой и с использованием только органических материалов. Это придает колесу прочность, а также очень хорошее сопротивление, что делает невозможным прокол шины. Затем он покрывается тонким слоем резины, напечатанным на 3D-принтере, протектором, который можно перерабатывать при использовании. Его можно распечатать на 3D-принтере и заменить всего за несколько минут. К сожалению, этот проект еще не готов к выходу на рынок, и он должен быть коммерциализирован только через 10 лет.

3D-печать для реставрации автомобилей

Наши клиенты Additive Restoration производят самые аддитивные технологии для создания деталей для классических автомобилей. 3D-печать кажется им идеальным решением для создания мелкосерийных и нестандартных деталей!

3D-печать этих деталей также является большим преимуществом для переосмысления управления цепочками поставок: она дает возможность получить цифровой инвентарь, производя нужную вам деталь, когда она вам нужна.

Наши специальные советы по созданию отличных автомобильных деталей, напечатанных на 3D-принтере

Мы только что показали вам самые крутые автомобили, изготовленные с помощью 3D-печати, теперь вы вдохновлены на создание собственного проекта 3D-печатного автомобиля? Вот несколько советов, которые мы получили от наших различных клиентов, работающих в автомобильной сфере, для успешного проекта 3D-печати автомобильных деталей.

Прежде всего, вы должны действительно подумать о функции вашей напечатанной на 3D-принтере автомобильной детали. Это поможет вам выбрать правильный материал для вашего проекта в соответствии с техническими характеристиками ваших объектов и механическими свойствами материала. Если вы используете наш онлайн-сервис 3D-печати, вы можете найти всю эту информацию на наших страницах, посвященных материалам.

Более того, если вы воспроизводите существующую автомобильную деталь, мы настоятельно рекомендуем вам снова поработать над ней, чтобы оптимизировать ее конструкцию в соответствии с тем, что может позволить вам создать аддитивное производство. Вы можете переосмыслить свою 3D-модель, чтобы использовать меньше материала, снизить цену детали, сделать ее легче со сложными структурами или просто улучшить ее внешний вид.

Вы можете переосмыслить свою 3D-модель, чтобы использовать меньше материала, снизить цену детали, сделать ее легче со сложными структурами или просто улучшить ее внешний вид.

Не стесняйтесь использовать различные материалы для 3D-печати для своих проектов. Например, для некоторых деталей может потребоваться 3D-печать металлом, в то время как другие могут быть идеально изготовлены благодаря 3D-печати пластика, даже если изначально они были металлическими деталями. Селективное лазерное спекание и селективное лазерное плавление — две технологии, которые могут быть действительно полезны для внедрения 3D-печати в автомобильном секторе.

Вам нужна помощь, чтобы оптимизировать автомобильные детали для проектов аддитивного производства? Не стесняйтесь обращаться к нашим специалистам из Sculpteo Studio, нашей консультационной службы 3D-печати и дизайн-студии!

Совершенствование производственного процесса

Strati, напечатанный на 3D-принтере автомобиль, изготовленный всего за 44 часа

Strati был создан Local Motors, аналитическим центром с открытым исходным кодом, специализирующимся на разработке и дизайне. Это 3D-печатный автомобиль, который был изготовлен за очень короткое время: на его печать ушло всего 44 часа! Весь автомобиль не был изготовлен с использованием аддитивного производства, что объясняет такое быстрое производство. Ведь колеса и аккумулятор изготавливались по другим технологиям производства. Но вся панель кузова была изготовлена с использованием 3D-принтеров FDM, как пояснили в Local Motors.

Это 3D-печатный автомобиль, который был изготовлен за очень короткое время: на его печать ушло всего 44 часа! Весь автомобиль не был изготовлен с использованием аддитивного производства, что объясняет такое быстрое производство. Ведь колеса и аккумулятор изготавливались по другим технологиям производства. Но вся панель кузова была изготовлена с использованием 3D-принтеров FDM, как пояснили в Local Motors.

LSEV, доступный электромобиль

Этот напечатанный на 3D-принтере автомобиль разработан итальянской компанией XEV и компанией Polymaker, производящей материалы для 3D-печати. Весь проект должен показать, как 3D-печать можно адаптировать для производства. Действительно, этот автомобиль является первым проектом массового производства целого автомобиля в автомобильной промышленности. Работая над материалами и конструкцией, производитель добился облегчения автомобиля стоимостью 7500 долларов. Этот производственный процесс приводит к снижению инвестиционных затрат более чем на 70% по сравнению с традиционной производственной системой, используемой для производства. Этот напечатанный на 3D-принтере электромобиль уже пользуется успехом, потому что 7000 штук было изготовлено еще до того, как начался процесс массового производства.

Этот напечатанный на 3D-принтере электромобиль уже пользуется успехом, потому что 7000 штук было изготовлено еще до того, как начался процесс массового производства.

LSEV

Blade, напечатанный на 3D-принтере автомобиль, готовый к производству