Содержание

5 способов, которыми 3D-печать меняет автомобильную промышленность / Хабр

Источник all3dp.com

Статья с сайта formlabs.com адаптирована и дополнена для вас Top 3D Shop.

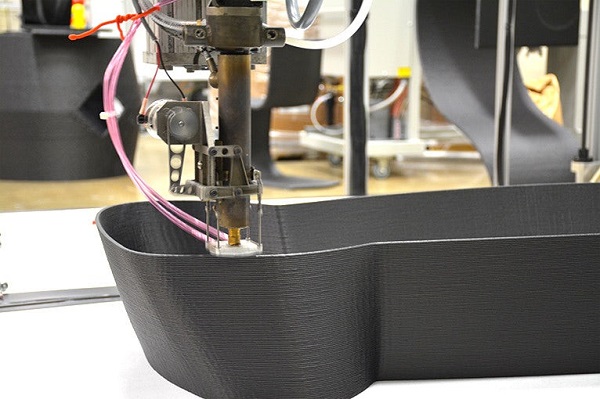

В автосалоне пока нельзя купить полностью 3D-печатный автомобиль, но аддитивные технологии уже много лет используются при разработке автомашин. С каждым годом, особенно в последнее время, 3D-печать занимает все более важное место на всех этапах производства. Об этом свидетельствует быстрый рост доли рынка 3D-печати в автомобильном производстве, которая, согласно прогнозам, достигнет 2,5 млрд. долларов к 2023 году.

Например, компании, производящие автомобили класса люкс, в том числе Bentley, Porsche, BMW и Ferrari, используют 3D-печать для создания кастомизированных деталей интерьера авто. GM, Volvo, Ford используют 3D-печать для производства оснастки, чтобы сэкономить деньги, улучшить дизайн и сократить сроки поставки.

Источник 3dprinting.com

У 3D-печати постоянно появляются новые возможности, она становится все более доступной. Если первые 3D-принтеры стоили около 20 тыс. долларов, сейчас можно найти 3D-оборудование за 100 долларов. Теперь компании могут, с помощью аддитивных технологий, производить необходимые комплектующие непосредственно на собственных предприятиях и не зависеть от поставщиков.

Если первые 3D-принтеры стоили около 20 тыс. долларов, сейчас можно найти 3D-оборудование за 100 долларов. Теперь компании могут, с помощью аддитивных технологий, производить необходимые комплектующие непосредственно на собственных предприятиях и не зависеть от поставщиков.

Новыми материалами на 3D-принтерах можно печатать высокоточные, функциональные конечные детали. Аддитивные технологии облегчают процесс производства нестандартных изделий и повышают производительность.

Но это только начало пути. Далее расскажем о пяти ключевых способах, которыми 3D-печать стимулирует инновации в автомобильной промышленности, начиная от конструирования автомобиля до его производства. Плюс один бонус.

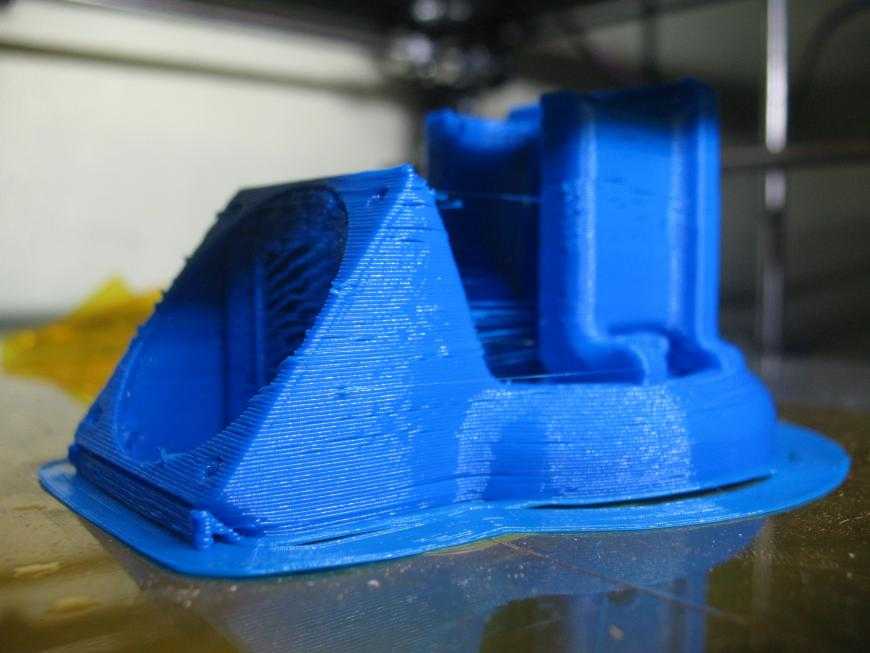

1. Изменение процесса прототипирования

Именно с изготовления прототипов началось применение 3D-принтеров в автомобильной промышленности. На 3D-печатные прототипы тратили куда меньше времени, чем его требовали традиционные методы.

С помощью 3D-принтеров Raise3D и программы ideaMaker компания Crazy Grandpa Garage смогла автоматизировать процесс создания кастомных деталей авто. Стоимость производства снизилась на 50%, надежность конструкции значительно повысилась, срок выполнения работ сократился на 83%. Детали теперь получаются очень хорошо подогнанными к автомобилю.

Стоимость производства снизилась на 50%, надежность конструкции значительно повысилась, срок выполнения работ сократился на 83%. Детали теперь получаются очень хорошо подогнанными к автомобилю.

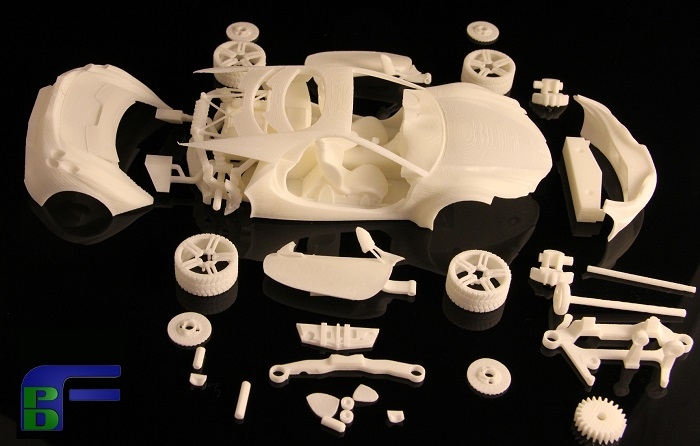

Источник: facebook.com

С помощью 3D-печати конструкторы автомобилей могут быстро создавать прототипы отдельных деталей или агрегатов, от детали интерьера до приборной панели, или даже полноразмерные модели авто. Благодаря 3D-прототипированию, начальная идея стремительно превращается в физическое воплощение концепции — концептуальную модель. Затем концепция может быть развита до изготовления полнофункциональных прототипов высокой точности, а после нескольких этапов проверки начинается массовое производство. Для автомобильной промышленности быстрое прохождение этих этапов жизненно необходимо, весь простой автомобильной производственной линии всего лишь в течение часа обходится компании очень дорого.

Например, сборочный завод американского производителя автомобилей General Motors утверждает, что благодаря приобретению 3D-принтера в 2016 году удалось сэкономить более 300 000 долларов США.

Применяя лазерную стереолитографию (SLA) на своем предприятии, дизайнеры и инженеры Ringbrothers не зависят от сторонних организаций. Стоимость снижается, время на разработку сокращается. Источник: formlabs.com

Патрубки для BMW M4 производства Eventuri, Источник: ultimaker.com

Традиционное прототипирование занимало много времени и обходилось дорого, в частности потому, что продукт проходил больше итераций. С 3D-печатью можно создать качественные прототипы за один день и при гораздо меньших затратах. Еще примеры.

The Ford Fiesta ST с 3D-печатными деталями, выст. SEMA 2016, ultimaker.com

Так, General Motors заключила партнерское соглашение с Autodesk по производству недорогих и легких деталей для автомобилей с использованием 3D-принтеров. По данным Autodesk, инструменты, приспособления и фитинги теперь можно производить за небольшую часть стоимости. Например, 3D-печатный инструмент, используемый для выравнивания идентификационных номеров двигателя и коробки передач, стоит меньше 3 долларов США в General Motors. Традиционно произведенный инструмент обойдется в 3000 долларов. Кроме того, время простоя из-за неисправного инструмента может быть значительно сокращено, поскольку новые инструменты производятся на месте.

Традиционно произведенный инструмент обойдется в 3000 долларов. Кроме того, время простоя из-за неисправного инструмента может быть значительно сокращено, поскольку новые инструменты производятся на месте.

2. Создание нестандартных и сложных деталей

Daihatsu, самый старый производитель автомобилей в Японии, в 2016 году запустил проект, позволяющий кастомизировать свою модель Copen.

Источник: 3dprint.com

В сотрудничестве со Stratasys клиенты Daihatsu могут проектировать и заказывать индивидуальные 3D-печатные панели для своих передних и задних бамперов с возможностью выбора из более чем 15 базовых рисунков в 10 различных цветах.

Источник: 3dprint.com

В Европе бренд BMW MINI также использует 3D-печать для создания персонализированных автомобильных деталей. С начала 2018 года клиенты MINI могут персонализировать различные элементы отделки, такие как приборная панель, светодиодные накладки на пороги и выступы с подсветкой, а также выбирать различные цвета и текстуры. Эти детали затем печатаются в 3D с использованием ряда технологий, от DLS Carbon до SLS.

Эти детали затем печатаются в 3D с использованием ряда технологий, от DLS Carbon до SLS.

Источник: formlabs.com

Гоночный автомобиль Volkswagen Motorsport’s I.D. R Pikes Peak разработан с использованием более 2000 3D-печатных деталей для испытаний.

Источник amfg.ai

Применение 3D-принтеров дает возможность экспериментировать при разработке нестандартных конструкций, снижает расходы на их производство. Длительные производственные процессы создания продукции по индивидуальному заказу становятся гораздо короче.

В Ringbrothers используют 3D-печать для создания конечных деталей по индивидуальному заказу, например — вентиляционных решеток. Источник: formlabs.com

Крупные компании объединяют технологии 3D-печати и традиционные методы производства. Фольксваген воссоздал свой культовый Microbus 1962 года, заменив бензиновый двигатель на электрический, мощностью в 120 л.с. Для концептуального электрического минивэна Type 20 придумали множество усовершенствований, используя 3D-печатные детали. В числе таких улучшений — литые алюминиевые диски. Даже колпаки на диск колеса, хоть и выглядят как штампованные стальные, на самом деле напечатаны на SLA 3D-принтере от Formlabs, затем на них нанесли гальваническое покрытие и отполировали.

В числе таких улучшений — литые алюминиевые диски. Даже колпаки на диск колеса, хоть и выглядят как штампованные стальные, на самом деле напечатаны на SLA 3D-принтере от Formlabs, затем на них нанесли гальваническое покрытие и отполировали.

Источник: formlabs.com

Характеристики SLA 3D-принтера Formlabs Form 2

Источник top3dshop.ru

Bentley Speed 6 — еще один пример. В Bentley использовали передовую технологию 3D-принтеров по металлу, чтобы изготовить решетку радиатора, боковые вентиляционные отверстия, дверные ручки и выхлопные трубы гораздо более сложные, чем используются в нынешних серийных моделях.

Bentley использовал 3D-печать металлом для создания сложных деталей, имеющих микронную точность. Источник: formlabs.com

Источник: youtube.com

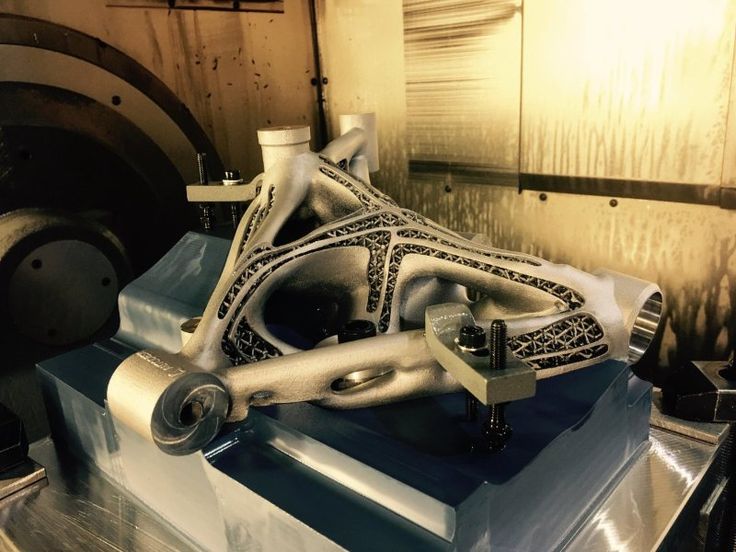

3D-печать также позволила создавать детали, которые невозможно было изготовить никаким другим способом.

Яркий пример — моноблочный суппорт тормоза от Bugatti. Для некоторых компонентов Bugatti предпочел бы титан, из-за его высоких эксплуатационных характеристик, но обработка этого металла традиционными методами дорогая и сложная. 3D-печать позволила Bugatti изготовить тормозной суппорт из титанового сплава. За счет тонких стенок суппорт получился очень легким — почти в два раз легче кованого алюминиевого. При этом по прочности 3D-печатный моноблок превосходит алюминиевый. 3D-печатный моноблок из титана имеет предел прочности на разрыв 1250 Н / мм2. Это означает, что на квадратный миллиметр этого титанового сплава будет приложено усилие чуть более 125 кг без разрыва материала. Новый титановый суппорт длиной 41 см, шириной 21 см и высотой 13,6 см весит всего 2,9 кг по сравнению с используемым в настоящее время алюминиевым, который весит 4,9 кг.

Для некоторых компонентов Bugatti предпочел бы титан, из-за его высоких эксплуатационных характеристик, но обработка этого металла традиционными методами дорогая и сложная. 3D-печать позволила Bugatti изготовить тормозной суппорт из титанового сплава. За счет тонких стенок суппорт получился очень легким — почти в два раз легче кованого алюминиевого. При этом по прочности 3D-печатный моноблок превосходит алюминиевый. 3D-печатный моноблок из титана имеет предел прочности на разрыв 1250 Н / мм2. Это означает, что на квадратный миллиметр этого титанового сплава будет приложено усилие чуть более 125 кг без разрыва материала. Новый титановый суппорт длиной 41 см, шириной 21 см и высотой 13,6 см весит всего 2,9 кг по сравнению с используемым в настоящее время алюминиевым, который весит 4,9 кг.

Источник: youtube.com

Тормозной моноблок от Bugatti — самый крупный в отрасли функциональный 3D-печатной титановый компонент для автомобиля. Источник: formlabs. com

com

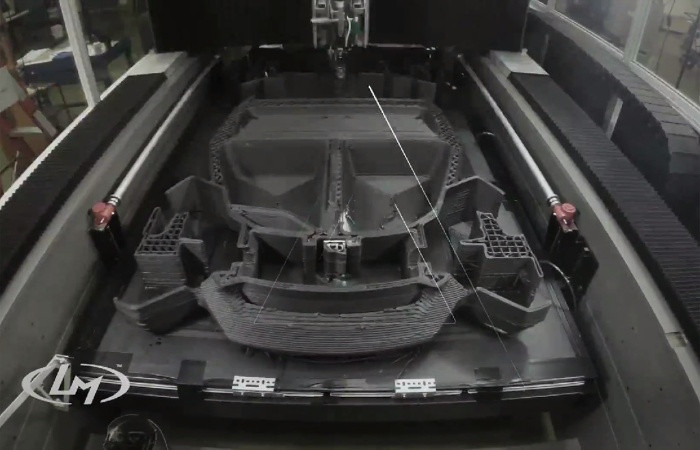

3. Изготовление инструментов и приспособлений

Различные приспособления помогают облегчить и ускорить производственные и сборочные процессы, повысить безопасность работников. Автомобильные заводы и поставщики комплектующих используют большое количество нестандартной оснастки, которая специально разрабатывается и оптимизируется для конечного использования. В результате, делается много нестандартного оборудования и инструментов, из-за этого увеличиваются затраты на производство.

Этот 3D-диск с защитным колесом был приобретен за 800 евро, но теперь его можно распечатать всего за 21 евро. Время разработки инструмента сократилось с 56 до 10 дней.

Источник: ultimaker.com

Если поручать изготовление нестандартных инструментов и приспособлений поставщикам услуг, которые изготавливают детали на станках из цельной металлической или пластиковой заготовки, это может на несколько недель задержать производство.

Так, разработка и создание прототипа коллекторного двигателя методами традиционного производства может занять до четырех месяцев и стоить около полумиллиона долларов. Благодаря 3D-печати компания Ford смогла разработать несколько вариантов всего за 4 дня и на 99,4% дешевле — всего за 3000 долларов.

Благодаря 3D-печати компания Ford смогла разработать несколько вариантов всего за 4 дня и на 99,4% дешевле — всего за 3000 долларов.

Источник: youtube.com

Аддитивные технологии позволяют выполнить задачу за несколько часов и значительно сократить расходы, по сравнению с заказом на стороннем предприятии. Поскольку увеличение сложности 3D-печатной модели не влечет за собой дополнительных затрат, изделия можно лучше оптимизировать для их применения. Новые упругие материалы для 3D-печати во многих случаях позволяют печатать пластиковые детали вместо металлических или создавать на 3D-принтере прототипы, чтобы протестировать инструмент перед тем, как использовать его в работе

Постепенно производство 3D-печатных вспомогательных приспособлений и инструментов становится одной из самых больших областей применения аддитивных технологий.

Pankl Racing Systems использует 3D-печатные приспособления для крепления обрабатываемых деталей к ленте конвейера. Источник: formlabs.com

Источник: formlabs.com

Например, компания Pankl Racing Systems использует комплекс из нескольких SLA 3D-принтеров Formlabs для изготовления важных производственных инструментов. При многоэтапном изготовлении деталей для коробок передач на автоматических токарных станках требуется серия приспособлений и инструментов, разработанных для каждой конкретной детали.

С помощью 3D-печати инженерам Pankl удалось сократить время на изготовление вспомогательных средств на 90% — с 2–3 недель примерно до 20 часов. Расходы тоже сократились на 80–90%, удалось сэкономить 150 000 долларов.

Переход на 3D-печать позволил Volkswagen Autoeuropa сократить расходы на разработку оснастки на 91% и сократить время ее изготовления на 95%.

4. Решение проблем с запчастями

Запасные части всегда представляли проблему для автомобильной промышленности. Спрос на них то есть, то нет, поэтому производство запчастей экономически довольно невыгодно, и хранение заранее изготовленных сменных компонентов тоже требует затрат. Но если нет доступных деталей для ремонта, возникают сложности, и основная продукция становится менее ценной.

Но если нет доступных деталей для ремонта, возникают сложности, и основная продукция становится менее ценной.

3D-печать могла бы во многом решить проблему запчастей в автомобильной промышленности. Главными факторами являются печатные материалы, которые могут соответствовать характеристикам традиционных материалов, используемых в деталях, и быть рентабельными. К этому есть предпосылки.

С использованием систем автоматизированного проектирования чертежи всех деталей можно хранить в цифровом виде, поэтому не нужно будет хранить сами запчасти. Нужные клиенту детали можно будет печатать на 3D-принтере прямо в мастерской.

Даже устаревшие детали, чертежей которых не сохранилось, в принципе можно создать заново, сделав 3D-сканирование существующих деталей такого типа и применив обратную разработку (реверс-инжиниринг). Подробнее об этом можно почитать в нашем блоге. Старые проекты могут зажить новой жизнью. Есть немало любителей старинных автомобилей, с помощью 3D-печати можно было бы создавать запчасти и для них.

Компания Ringbrother с помощью 3D-печати воспроизвела эмблему Cadillac для собранного на заказ старого автомобиля. Источник: formlabs.com

5. Производство стандартных деталей

По мере того, как 3D-принтеры и материалы для 3D-печати будут становиться доступнее, возможен постепенный переход к производству серийных автомобильных деталей с помощью аддитивных технологий.

3D-печать дает возможность объединения компонентов в единое целое. Допустим, есть механизм, собранный из шести или семи автомобильных деталей, которые можно объединить в одну печатную деталь. Будет сэкономлено время и затраты на сборку. При 3D-печати также возможно уменьшить вес объединенного узла, в результате автомобиль будет эффективнее использовать горючее.

В компании 3D Systems спроектировали усовершенствованную выхлопную трубу для спортивного мотоцикла. На изображении ниже вы увидите 20 деталей из листового металла и гидроформованных деталей, необходимых для сборки оригинальной выхлопной трубы. Справа — монолитная выхлопная труба, которая не требует сборки, изготовленная с использованием металлической 3D-печати.

Справа — монолитная выхлопная труба, которая не требует сборки, изготовленная с использованием металлической 3D-печати.

Источник designnews.com

3D-печатная труба произведена с использованием титана марки Grade23 всего за 23 часа, для ее традиционного производства потребовались бы три недели. Время разработки дизайна сокращено с 6 недель до 6 дней. Аддитивная технология также устраняет необходимость в оснастке, креплениях, многократной сварке и нескольких проверках.

Оптимизация геометрии позволила сократить количество материала, необходимого для максимальной производительности. Все элементы оригинальной выхлопной трубы включены в новый дизайн и, при печати с типичной толщиной стенки 0,5 мм, 3D-печатная выхлопная труба примерно на 25% легче, чем оригинальная.

Широкий выбор материалов для 3D-печати начинает соответствовать требованиям различных компонентов автомобиля. Поскольку аддитивные методы снижают затраты по сравнению с традиционными (такими как, формовка и литье под давлением), то с производственной и финансовой точек зрения есть большой смысл для дальнейшего внедрения 3D-печати в производство основных деталей.

Volkswagen, один из крупнейших и самых инновационных производителей автомобилей в мире, применяет 3D-принтер HP Metal Jet для производства высокопроизводительных функциональных деталей с особыми конструктивными требованиями, таких как ручки переключения передач и крепления зеркал. Долгосрочные планы Volkswagen по сотрудничеству с HP включают ускорение процессов производства массово настраиваемых деталей, таких как кольца для ключей и внешние таблички с названиями.

Источник: youtube.com

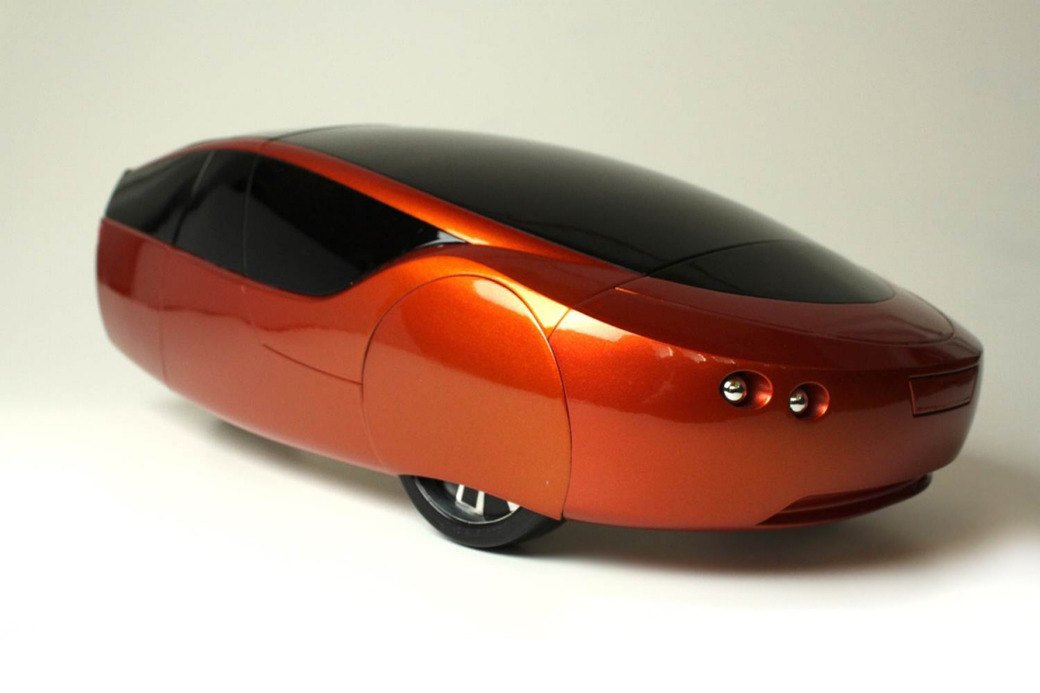

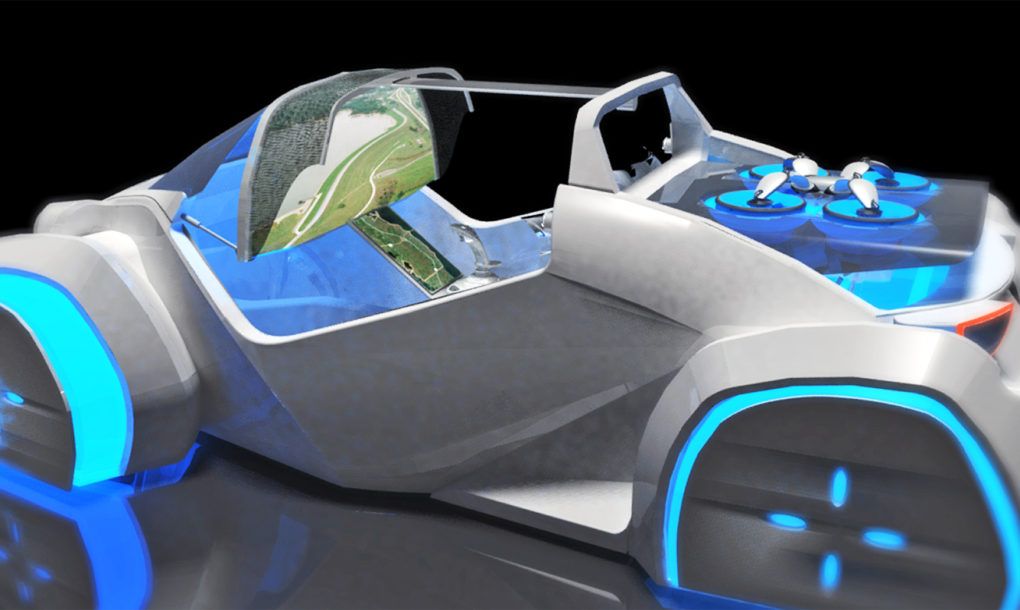

+1. 3D-печатные автомобили

Хотя автомобили, напечатанные на 3D-принтере целиком, пока не вышли на рынок, по некоторым интересным проектам и концептам можно судить о возможном направлении развития автомобилестроения.

Light Cocoon. Немецкую инжиниринговую фирму EDAG на создание 3D-печатной несущей конструкции автомобиля-концепта Light Cocoon (“Кокон света”) явно вдохновила природа. Каркас напоминает прожилки листа дерева или его ветки. Несмотря на то, что на конструкцию EDAG ушло меньше материала, чем на обычную раму, все прочностные требования, предъявляемые к конструктивно значимым компонентам, выполнены. Снаружи корпус обтянут легкой и прочной водонепроницаемой тканью.

Несмотря на то, что на конструкцию EDAG ушло меньше материала, чем на обычную раму, все прочностные требования, предъявляемые к конструктивно значимым компонентам, выполнены. Снаружи корпус обтянут легкой и прочной водонепроницаемой тканью.

Покрытие защищает EDAG Light Cocoon от непогоды и придает автомобилю неповторимую индивидуальность. Источник: formlabs.com

Blade. Blade («Лезвие») анонсировали, как «первый в мире 3D-печатный суперкар». Он соответствует стандартам суперкаров, но сделан из недорогих материалов: карбоновых трубок и алюминиевых стержней, в сочетании с напечатанными на 3D-принтере металлическими деталями. Blade получился очень легким и собирать его совсем недолго.

Первый в мире 3D-печатный суперкар Blade. Источник: formlabs.com

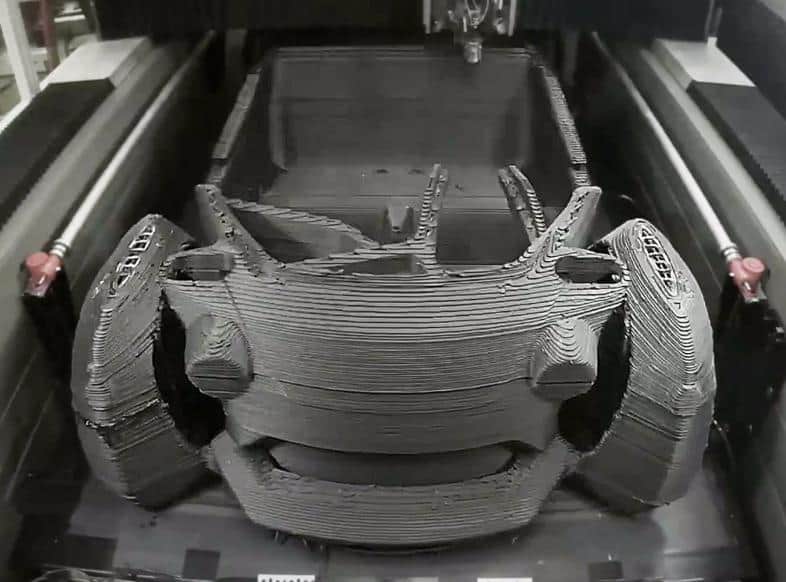

Strati. Американская компания Local Motors напечатала на 3D-принтере и собрала электромобиль Strati прямо на выставочном стенде, всего за 44 часа. Напечатано было большинство составляющих — кузов, сиденья, части салона. Автомобиль состоит из менее чем 50 узлов — несравнимо меньше тех тысяч деталей, которые идут на традиционный автомобиль. Компания намеревается сократить срок печати до 10 часов.

Автомобиль состоит из менее чем 50 узлов — несравнимо меньше тех тысяч деталей, которые идут на традиционный автомобиль. Компания намеревается сократить срок печати до 10 часов.

Strati от Local Motors состоит менее, чем из 50 отдельных частей*. Источник: formlabs.com

LSEV. Разработанный итальянской компанией XEV, LSEV может стать первой ласточкой на рынке 3D-печатных электромобилей, когда появится в продаже. На 3D-принтере напечатаны шасси, сиденья, ветровое стекло и все видимые части LSEV. Благодаря активному использованию 3D-печати удалось сократить количество компонентов с 2000 всего до 57, в результате чего получилась очень легкая конструкция. Электрокар весит всего 450 кг.

LSEV — первый 3D-печатный электромобиль, который должен появиться на рынке в 2020 году. Источник: formlabs.com

Хотя большинство этих и многих других проектов 3D-печатных автомашин остаются на стадии концептов, поразительна степень проникновения 3D-печати в различные области автомобильной промышленности. В одних случаях аддитивные технологии предоставляют новые возможности для дизайна и производства, в других — снижают производственные затраты и экономят время.

В одних случаях аддитивные технологии предоставляют новые возможности для дизайна и производства, в других — снижают производственные затраты и экономят время.

Читайте также:

Изготовление гоночного болида на 3D-принтерах и ЧПУ-станках

3D-сканирование автомобилей в тюнинге и ремонте

Автомобиль на 3д принтере, Kor Ecologic от Urbee, Strati от Local Motors

Turch Декабрь 13th, 2014

Вступление

Технологии 3D печати давно и прочно обосновались во многих сферах производства. Космическая, медицинская, военная, автомобильная и многие другие отрасли постоянно и успешно применяют 3D моделирование и проектирование в своих новых разработках. Конечно, до серийного выпуска большинства изделий еще далеко, в связи с низкой скоростью печати, но это всего лишь вопрос времени и этому есть много подтверждений.

История вопроса

Попытки использовать 3D печать для создания автомобилей предпринимаются уже давно. Среди них можно отметить следующие.

Umbree от Kor Ecologic

В 2010 году на мотор-шоу SEMA в Лас-Вегасе был представлен продукт четырнадцатилетнего труда компании Kor Ecologic – автомобиль Urbee.

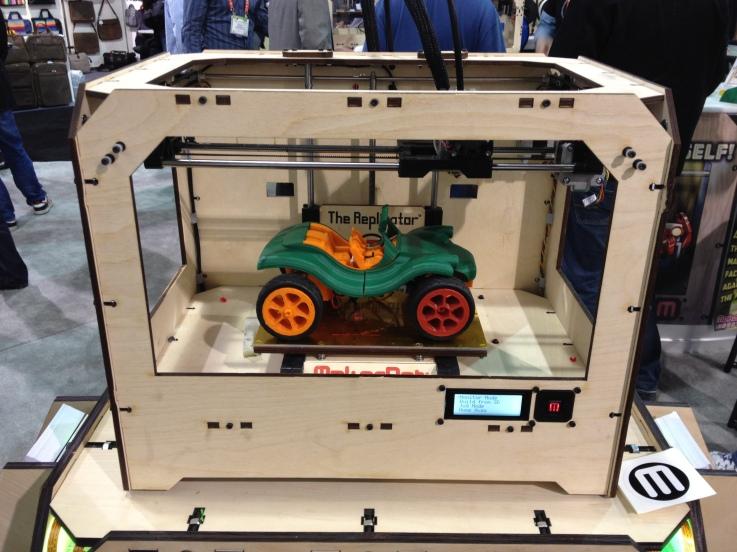

Начиная свои исследования в 1996 году, Джим Кор, основатель фирмы, заложил в основу проекта создания легкого, экономного и безопасного агрегата, который смог бы изменить взгляд на автомобилестроение. Надо сказать, ему это удалось. Модель, представленная в 2010 году, имела три колеса и состояла из 40 основных деталей, в то время как современные автомобили имеют их больше 20 000. Они напечатаны на 3D принтере Fortus 900mc компании Staratsys, которая стала крупным партнером и соинвестором проекта. Автомобиль оснащен небольшим двигателем внутреннего сгорания на 5 лошадиных сил и мощным электромотором. Средний расход топлива на трассе составлял 1,2 литра на 100 км, а максимальная скорость около 120 км/час.

Сегодня Kor Ecologic работает над усовершенствованной трехколесной моделью, которая станет на треть легче (550 кг), будет иметь двигатель на 7 лошадиных сил и получит более обтекаемый корпус. Стоимость прототипа составляет около 50 тыс. $, а на его 3D печать уходит около 2500 часов. Для привлечения всеобщего внимания в 2015 году Кор собирается проехать 4600 км через всю Америку на 38 литрах топлива, но для этого ему нужно будет найти 1 млн. $, который он планирует получить от инвесторов и простых людей.

Стоимость прототипа составляет около 50 тыс. $, а на его 3D печать уходит около 2500 часов. Для привлечения всеобщего внимания в 2015 году Кор собирается проехать 4600 км через всю Америку на 38 литрах топлива, но для этого ему нужно будет найти 1 млн. $, который он планирует получить от инвесторов и простых людей.

Strati от Local Motors

Совсем недавно, на выставке International Manufacturing Technology Show (IMTS) в Чикаго, которая проходила в середине сентября 2014 года, компанией Local Motors был представлен «первый в мире автомобиль, распечатанный на 3D принтере».

Strati – автомобиль от Local Motors, распечатанный на 3D принтере

Он также и Urbee состоит из 40 деталей, но почему же его называют «первым»? Дело в том, что такой автомобиль впервые был напечатан за 44! часа, а по заявлениям компании в течение ближайших месяцев они собираются сократить время до 24! часов. Для изготовления был использован специальный BAAM принтер компании Cincinnati Incorporated, аддитивная технология FDM компании StratSys и ABS-пластик укрепленный углеродной нитью.

Как проходил процесс 3D печати можно посмотреть на видео

Максимальная скорость Strati составляет 64 км/час, а максимальный пробег находится в диапазоне от 190 до 240 км. До конца 2014 года автомобиль планируют запустить в серийную продажу, стоимость его будет составлять 18-30 тыс. $, в зависимости от комплектации. Стоит отметить, что напечатаны были далеко не все детали, механические узлы, такие как аккумулятор, подвеска, двигатель были взяты из Renault Twizy.

После завершения 3D печати специалисты компании собрали автомобиль и устроили тест-драйв.

Как можно заметить, на видео некоторые детали выполнены довольно грубо – это последствия ускорения процесса печати. В целом же – это хороший наглядный пример степени развития технологий 3D печати.

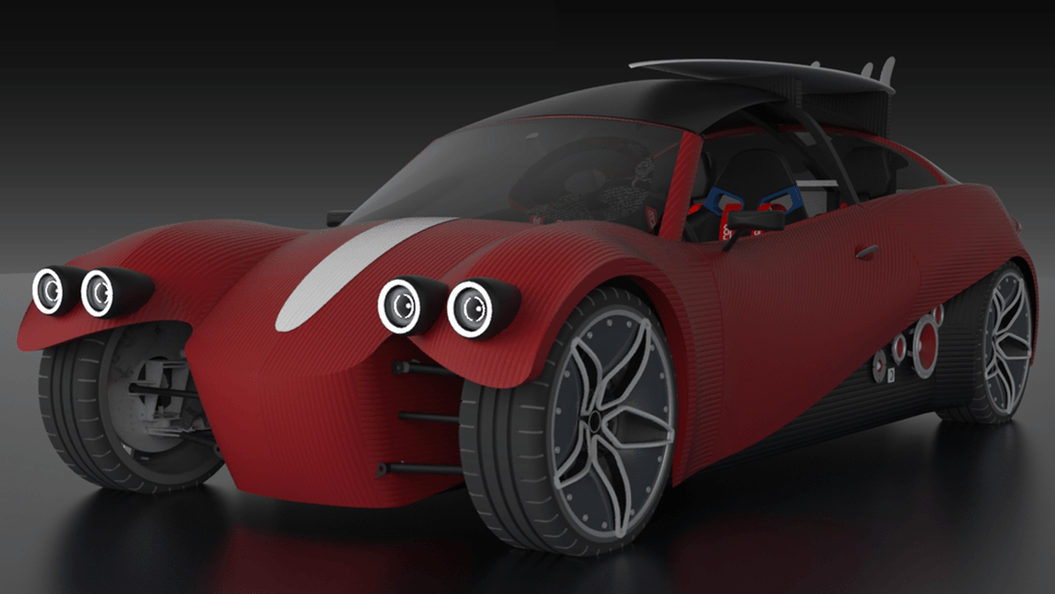

Сегодня Local Motors уже провела конкурс на лучшую модель для будущего серийного производства, в котором участвовали 200 претендентов со своими эскизами. Победил вариант уличного спорт-автомобиля с названием SF-01 Street Fighter. Ну что же, остается только ждать его появления.

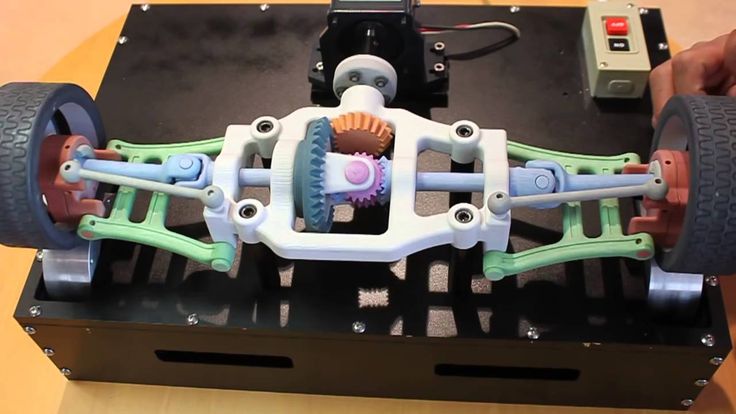

Подробнее о технологии FDM

FDM (Fused Deposition Modeling) – это одна из технологий послойного воспроизведения 3D модели при помощи компьютера и 3D принтера. Данная технология была разработана компанией StratSys (США) около 20 лет назад. В отличие от большинства методов 3D печати здесь материал построения передается непосредственно в точку печати, где через подогретый экструдер производится его выдавливание и закрепление на стенке модели. Так слой за слоем «выращивается» готовое изделие и деталь за деталью собирается автомобиль.

В качестве материала используется АБС-пластик – тот же материал, из которого производятся детали конструктора LEGO. Он обладает следующими свойствами:

Он обладает следующими свойствами:

- Высокая эластичность и ударопрочность.

- Нетоксичность.

- Долговечность.

- Кислотостойкость.

- Стойкость к моющим средствам и щелочам.

- Термостойкость, выше 100°C.

- Большой диапазон эксплуатационных температур, от -40 до +90°C.

Для придания дополнительной прочности принтеры используют этот материал в виде композита, смешанного с углеродной нитью, что придает характеристики, не уступающие материалу многих марок современных автомобилей.

Будущее 3D печати автомобилей

Касаемо ВААМ 3D принтеров можно заметить, что технология аддитивного производства большого разрешения (Big Area Additive Manufacturing ) не нова, в данном случае просто были увеличены размеры принтера во много раз. Пока что, такие технологии практически уперлись в свой потолок скорости, которую можно увеличивать только уменьшением точности печати (увеличением толщины слоя) и добавлением большего количества печатающих головок, что очень сложно в конструктивном плане.

С этой точки зрения более прогрессивными выглядят методы не точечного нанесения материала через сопла или экструдер (Direct Deposition) , а нанесение сразу целого слоя материала (Bed Deposition), сплавляемого лазером, скорость движения которого огромна и не требует механического перемещения печатающей головки.

Впрочем, остается только ждать новых концептуальных прорывов в технологиях 3D печати. И, учитывая скорость современного технического развития, возможно в ближайшем будущем мы увидим людей, которые ездят на оригинальных автомобилях, сделанных по собственным эскизам.

🚙 Лучшие файлы для 3D печати для автомобилей и автомобилестроения・Cults

🚙 Лучшие файлы для 3D печати для автомобилей и автомобилестроения

Скачать бесплатно 3D модели автомобилей

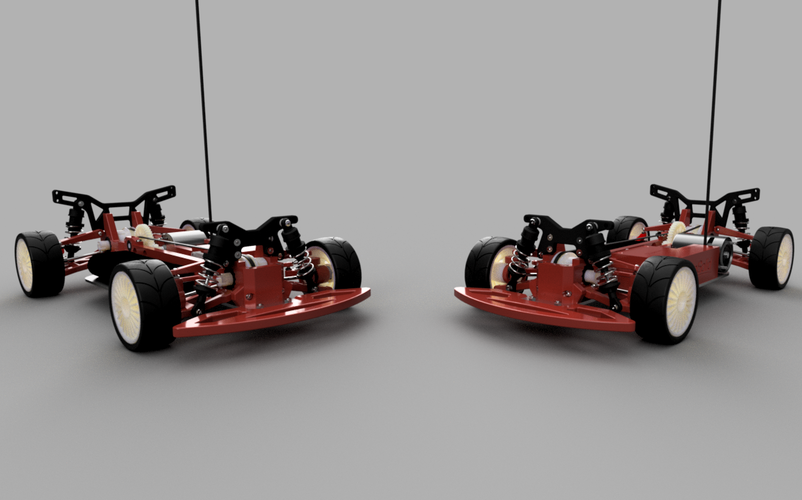

Увлеченные автомобильные дизайнеры преуспели в создании 3D-моделей STL, которые являются реальными копиями существующих автомобилей. Некоторые из этих 3D-объектов даже имеют возможность дистанционного управления. Формула 1, багги, городские автомобили… создание нескольких типов автомобилей стало возможным благодаря 3D печати и таланту этих великих дизайнеров Guaro3D, MaoCasella, Daniel Norée и др.

Формула 1, багги, городские автомобили… создание нескольких типов автомобилей стало возможным благодаря 3D печати и таланту этих великих дизайнеров Guaro3D, MaoCasella, Daniel Norée и др.

Volkswagen Bus 1970-х годов

Бесплатно

3D-печатная RC-машина Delorean DMC-12/BTTF Time Machine

Бесплатно

Volkswagen Golf GTI — низкополигональная миниатюра

Бесплатно

Pony Toy Car

Бесплатно

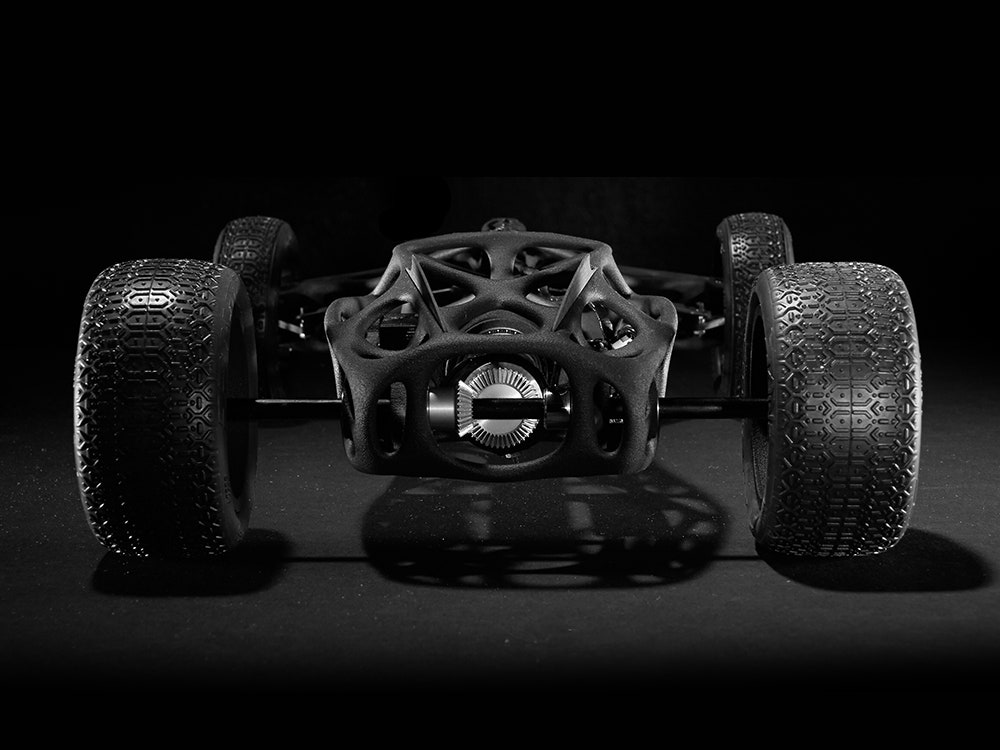

OpenRC 1:10 4WD Truggy Concept RC Car

Бесплатно

RS-LM 2014 Audi R18 E-Tron Quattro “The Ali»

Бесплатно

OpenRC Tractor

Бесплатно

Lynx — Fully 3D-printable 1/10 4wd buggy

Бесплатно

1:18 Jurassic Park Car for 3.75 Inch Figure No Support

Бесплатно

1991 Mazda 787B 3d Printed RC Car

Бесплатно

OpenR/C 1:10 Formula 1 car

Бесплатно

Aryton Senna’s Mclaren MP4/6 3d Printed RC F1 Car

Бесплатно

OpenRC F1 Dual Color McLaren Edition

Бесплатно

Pickup Truck

Бесплатно

Open R/C F1 MadMax Edition

Бесплатно

RC car Ford MUSTANG 1967 Fastback

Бесплатно

ZIL-157 — RC truck with the WPL transmission

Бесплатно

RS-01 Ayrton Senna’s 1993 McLaren MP4/8 Formula 1 RC Car

Бесплатно

Кузов купе для шасси OpenZ v16c

Бесплатно

Chevrolet Blazer K5 — RC model with WPL axles

Бесплатно

VW Beetle BAJA BUG — fully 3D printable

Бесплатно

Dragster

Бесплатно

The Classic Batmobile

Бесплатно

Backhoe

Бесплатно

Bulgy — Thomas & Friends

Бесплатно

ECTO — Ghostbusters car

Бесплатно

80’s van body for the Ursa monster truck

Бесплатно

Print-in-Place Convertible

Бесплатно

GAZ-MM-V wartime truck 1:87 (H0)

Бесплатно

Набор для сборки модели УАЗ 469 1:35

2,04 €

Quadra V-tech

Бесплатно

Mystery Machine of Southern IL.

Бесплатно

LTZ T-40 — RC soviet tractor

Бесплатно

OpenRC F1 MKII RC Car

Бесплатно

OpenRC F1 2017 updates

Бесплатно

Nintendo OpenRC Mariokart

Бесплатно

All Wheel Drive Toy Car / Print-In-Place

Бесплатно

Truck

Бесплатно

Lotus 56B Turbine Formula 1

Бесплатно

Tilting reverse trike (fully printable)

3 €

Hot Rod North American P-51D Mustang fighter

Бесплатно

fire truck toy

Бесплатно

Classic 3 Wheels Car no support

Бесплатно

RC Lancia Delta S4

Бесплатно

1959 Cadillac

Бесплатно

ZEBRA 1910 PRESENTATION SHEET

Бесплатно

Christinesque Cadillac

Бесплатно

Dual Mode Windup Car

Бесплатно

VW Beetle BAJA BUG — fully 3D printable

Gaston Lagaffe Car

VW Beetle BAJA BUG — fully 3D printable

Dump-truck

Откройте для себя нашу подборку лучших 3D-файлов для 3D-печати в автомобильной области. Все эти STL файлы прекрасно 3D-печатаются, поэтому просто скачайте их, разогрейте свой принтер и играйте с ними. Эта коллекция была создана путем отбора лучших творений из библиотеки 3D моделей Cults.

Все эти STL файлы прекрасно 3D-печатаются, поэтому просто скачайте их, разогрейте свой принтер и играйте с ними. Эта коллекция была создана путем отбора лучших творений из библиотеки 3D моделей Cults.

Здесь вы найдете различные типы 3D-печатных автомобилей, есть модели для самостоятельной сборки, функциональные автомобили, не требующие доработки, а также творения для любителей моделизма. Добавив различные элементы и двигатель, вы сможете напечатать на 3D принтере свой собственный удаленно управляемый автомобиль.

Эти копии автомобилей создаются не только для детей, но и для взрослых. Многие производители автомобилей используют 3D-печать для производства деталей своих машин, но лишь немногие проекты на 100% состоят из 3D-печати. Эта подборка может вызвать у вас желание создать настоящий автомобиль, напечатанный на 100% 3D-печатью!

Полное руководство по 3D-печатному автомобилю!

Центр обучения 3D

Посмотреть все категории

Комплектация:

Введение

Начните внедрять 3D-печать в автомобильной промышленности

Какие материалы для 3D-печати можно использовать в автомобильной промышленности?

Уменьшение веса автомобиля

Создание индивидуальных 3D-печатных автомобилей

Легко заменить запчасти

Улучшение производственного процесса

Улучшение процесса оснастки производителей

Полностью напечатанный на 3D-принтере автомобиль

Введение

Начало внедрения 3D-печати в автомобильной промышленности

Преимущества 3D-печати в автомобильной промышленности

В то время как покупатели и производители начинают мечтать о полностью напечатанном на 3D-принтере автомобиле; это стало возможным благодаря постоянному совершенствованию материалов и технологий 3D-печати. Приводит к настоящему буму интереса к инновациям вокруг автомобильной промышленности.

Приводит к настоящему буму интереса к инновациям вокруг автомобильной промышленности.

Использование приложения для дизайна автомобилей

Программное обеспечение для 3D-моделирования — это первый шаг, который необходимо сделать при запуске проекта 3D-печати. Сначала вам нужно выбрать идеальное автомобильное программное обеспечение, чтобы начать процесс проектирования. На рынке нет 3D-программ, предназначенных для автомобильных проектов. Но есть несколько программ, которые вы можете использовать в своих автомобильных проектах.

Но есть несколько программ, которые вы можете использовать в своих автомобильных проектах.

Это простой метод работы над дизайном автомобилей или автомобильных деталей. С помощью этих 3D-программ вы можете использовать передовые инструменты для создания электронных устройств и механических деталей. Вы можете проверить нашу подборку лучших приложений для дизайна автомобилей, но имейте в виду, что это программное обеспечение не для абсолютных новичков, вы должны быть достаточно опытными, чтобы использовать одно из них.

Какие материалы для 3D-печати можно использовать в автомобильной промышленности?

Чтобы внедрить аддитивное производство в требовательном секторе, таком как автомобильная промышленность, вам необходимо использовать адаптированные материалы. Механические свойства, которые вы ожидаете от традиционного производства, теперь доступны с 3D-печатью с использованием высокоэффективных материалов. Вот лучшие материалы для 3D-печати, которые можно использовать в автомобильной промышленности:

Механические свойства, которые вы ожидаете от традиционного производства, теперь доступны с 3D-печатью с использованием высокоэффективных материалов. Вот лучшие материалы для 3D-печати, которые можно использовать в автомобильной промышленности:

- Полипропилен

Некоторые пластмассы, такие как полипропилен, широко используются в автомобильной промышленности. Ultrasint® PP nat 01 имеет механический профиль, позволяющий использовать его в новых областях, особенно в автомобильной промышленности. Например, полипропилен можно использовать для 3D-печати внутренних компонентов, деталей приборной панели, воздушного потока или адаптированных жидкостных систем.

- Полиамид 6

Аддитивное производство допускает другие возможности с материалами, обладающими термостойкостью, такими как Ultrasint® PA6 FR, передовой инженерный полимерный порошок, содержащий огнезащитную (FR) добавку. Этот материал сочетает в себе отличные механические и термические характеристики с требованиями к воспламеняемости; он особенно подходит для применения в электронике и транспортном секторе.

Ultrasint® PA6 MF обладает высокой устойчивостью и идеально подходит для изготовления функциональных деталей моторного отсека и многих других деталей в транспортном секторе. PA6 достаточно прочный, чтобы удерживать весь двигатель в сборе и выдерживать все тепловые, вибрационные и статические нагрузки. Благодаря 3D-печати и герметичности этого материала PA6 MF вы можете создавать химически стойкие детали по индивидуальному заказу, такие как резервуары, напечатанные на 3D-принтере.

- ТПУ

Вы ищете прочный и гибкий материал? Благодаря впечатляющим свойствам, таким как высокий отскок, низкая остаточная деформация при сжатии и хорошая усталостная характеристика, ТПУ идеально подходит для приложений, требующих амортизации, трения или гибкости!

Ultrasint® TPU 88A или Ultrasint® TPU 01 могут использоваться в автомобильной промышленности, например, для изготовления компонентов салона автомобиля. С помощью Shore A 88 крышки воздушного фильтра, сильфонный шарнир или любые гибкие и прочные детали, необходимые в автомобильной промышленности, могут быть напечатаны на 3D-принтере с использованием ТПУ.

- Нейлон PA11

Кроме того, можно повысить устойчивость производственного процесса, используя материалы, полученные из биологического происхождения. Нейлон PA11, пригодный для 3D-печати, основан на 100% возобновляемых источниках биомассы. Семена клещевины извлекаются из клещевины для производства масла. Затем масло превращается в мономер (11-аминоундекановую кислоту), который в конечном итоге полимеризуется в полиамид 11. Вот несколько вариантов, адаптированных для создания автомобильных деталей:

- Ultrasint® PA11 и MJF PA11: материалы PA11 на биологической основе, идеально подходящие для изготовления прочных деталей. Живые петли, детали с высокой ударопрочностью, эти материалы Nylon PA11 открывают большие возможности.

- Ultrasint® PA11 CF — это материал для 3D-печати, армированный углеродными волокнами, который обеспечивает улучшенные механические характеристики ваших деталей, когда требуются прочность и жесткость.

Ваш проект требует высокого отношения прочности к весу, высокой ударопрочности? Ultrasint® PA11 CF может стать идеальным решением.

Ваш проект требует высокого отношения прочности к весу, высокой ударопрочности? Ultrasint® PA11 CF может стать идеальным решением.

Снижение веса автомобиля

Производители автомобилей всегда ищут новые способы снижения веса своей продукции. Действительно, более легкий автомобиль потребляет меньше топлива, что делает его более экологичным. Для этого вы можете оптимизировать конструкцию ваших деталей. Например, Volkswagen оптимальным образом переработал усиленную оконную опору передней стойки. Он весит на 74% меньше, чем оригинальная деталь. Вы можете либо создавать более легкие конструкции благодаря инновационным шаблонам дизайна, таким как решетки, либо уменьшить количество частей автомобиля благодаря более подходящей конструкции компонентов.

Суперкар Bugatti Divo

3D-печать — действительно хороший инструмент для оптимизации структуры и уменьшения веса вашей детали. Именно поэтому Bugatti, французский производитель автомобилей, начал включать в свой новый автомобиль Divo Supercar некоторые детали, напечатанные на 3D-принтере. Уменьшение общего веса этого автомобиля — это способ улучшить характеристики автомобиля, который разработан, чтобы быть еще более аэродинамичным. Например, они напечатали плавники задних фонарей, сделав их легче предыдущей модели.

Именно поэтому Bugatti, французский производитель автомобилей, начал включать в свой новый автомобиль Divo Supercar некоторые детали, напечатанные на 3D-принтере. Уменьшение общего веса этого автомобиля — это способ улучшить характеристики автомобиля, который разработан, чтобы быть еще более аэродинамичным. Например, они напечатали плавники задних фонарей, сделав их легче предыдущей модели.

Bugatti Автомобили S.A.S.

Light Cocoon, чрезвычайно легкий напечатанный на 3D-принтере автомобиль

Аддитивное производство открывает новые возможности для производителей автомобилей. Именно это понимала немецкая студия инженерного дизайна EDAG, когда создавала 3D-печатный автомобиль под названием Light Cocoon. Они объединили 3D-печать с генеративным дизайном, вдохновленным природой. Они успешно работали над топологической оптимизацией своих 3D-печатных структур, которые затем покрывались эластичной и чрезвычайно легкой тканью: всего 19грамм на квадратный метр. Оптимизированная структура Light Cocoon от EGAD была изготовлена с использованием технологии 3D-печати SLM.

Оптимизированная структура Light Cocoon от EGAD была изготовлена с использованием технологии 3D-печати SLM.

Кредиты: EDAG

Создание индивидуальных 3D-печатных автомобилей

Многим автолюбителям нравится модифицировать свои автомобили, чтобы получить уникальный автомобиль. Это могут быть какие-то внешние конструктивные особенности, но и какие-то варианты внутренних узлов автомобиля. Поскольку это специальный заказ, это дорого обходится производителям автомобилей. При 3D-печати создание только одной версии модели не составляет большого труда.

Genesis, 3D-печатный автомобиль, вдохновленный черепашьими панцирями

EDAG также создала 3D-печатный автомобиль под названием Genesis. Но это не совсем транспортное средство, это скорее инновационная физическая концепция. Он повышает безопасность пассажиров благодаря революционной конструкции, вдохновленной черепашьими панцирями и изготовленной с использованием технологии селективного лазерного спекания (SLS). Откуда такое вдохновение? Черепаха извлекает выгоду из миллионов лет эволюции своего защитного панциря, что делает ее вполне оптимизированной природой. Но воспроизвести такие типы структур — не всегда простая задача. Аддитивное производство позволяет производить изделия такой сложной геометрии. Как насчет результатов? Оптимизированные конструкции действительно хорошо показали себя в краш-тестах.

Откуда такое вдохновение? Черепаха извлекает выгоду из миллионов лет эволюции своего защитного панциря, что делает ее вполне оптимизированной природой. Но воспроизвести такие типы структур — не всегда простая задача. Аддитивное производство позволяет производить изделия такой сложной геометрии. Как насчет результатов? Оптимизированные конструкции действительно хорошо показали себя в краш-тестах.

Кредиты: EDAG

Urbee, экологически чистый автомобиль, напечатанный на 3D-принтере

Создание более экологичных автомобилей также является ключевой задачей, когда речь идет об автомобильной промышленности. Urbee разрабатывает электромобиль, напечатанный на 3D-принтере, и ставит своей целью достижение впечатляющей вехи. Действительно, команда хочет, чтобы машина доставила двух человек и собаку из Нью-Йорка в Сан-Франциско, используя всего 10 галлонов биотоплива. Как это возможно? Каркас автомобиля полностью напечатан на 3D-принтере (с использованием технологии Polyjet) и оптимизирован, чтобы быть чрезвычайно легким.

Shell’s Projet M

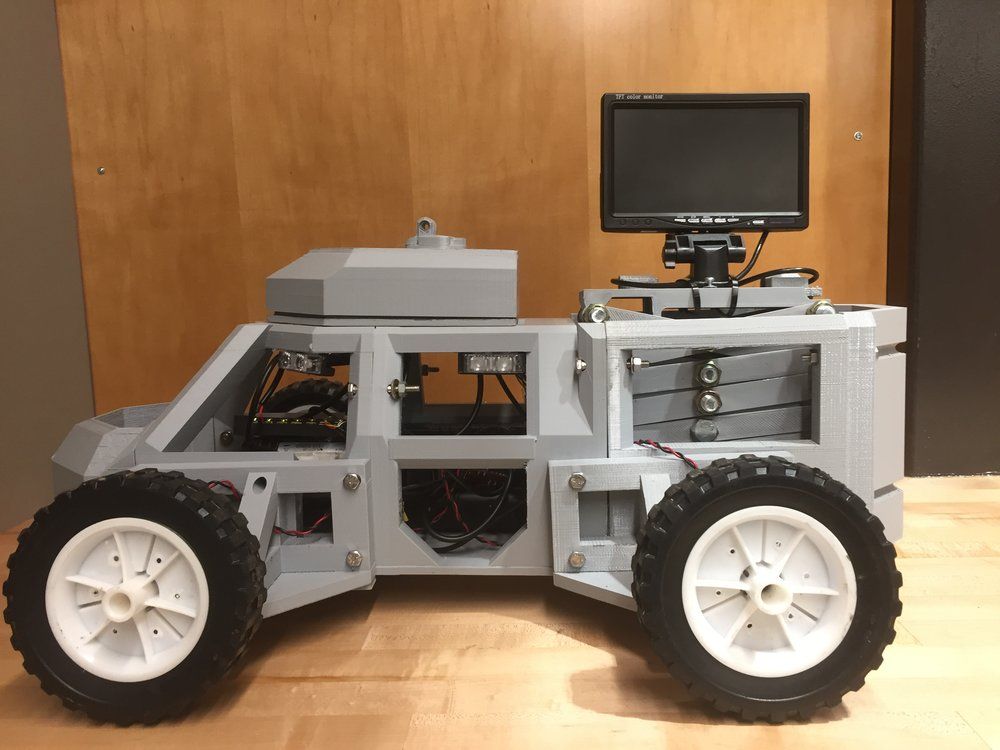

Этот автомобиль Projet M был разработан Shell и теперь состоит из 93 напечатанных на 3D-принтере деталей. Этот проект и особенно его дизайн вдохновлены концептуальным городским автомобилем T.25 Гордона Мюрея 2010 года.

Этот автомобиль — суперлегкий и энергоэффективный городской автомобиль. Shell фактически сэкономила время и деньги при создании этого автомобиля, потому что аддитивное производство дало им возможность изготавливать все свои компоненты намного быстрее, чем с традиционными технологиями производства.

https://www.autoplus.fr/actualite/Shell-Concept-Mini-citadine-Ecologie-Petrole-1503955.html

Роскошный автомобиль, напечатанный на 3D-принтере

Бренды роскошных автомобилей также внедряют аддитивное производство в свои производственный процесс! Производитель автомобилей Bentley использовал металлическую 3D-печать на одном из своих роскошных автомобилей: Bentley EXP 10 Speed 6. Этот автомобиль представляет собой гибридный концептуальный автомобиль, выпущенный в 2015 году. Части решетки радиатора и части кузова были созданы с использованием аддитивного производства. Этот автомобиль — доказательство того, что можно сочетать новые технологии и ручную работу! Сложные и сложные детали, напечатанные на 3D-принтере, внесли большой вклад в создание этого автомобиля.

Этот автомобиль представляет собой гибридный концептуальный автомобиль, выпущенный в 2015 году. Части решетки радиатора и части кузова были созданы с использованием аддитивного производства. Этот автомобиль — доказательство того, что можно сочетать новые технологии и ручную работу! Сложные и сложные детали, напечатанные на 3D-принтере, внесли большой вклад в создание этого автомобиля.

Простая замена запасных частей

Если какие-то части автомобиля сломаются, их замена может стать настоящей проблемой, особенно если это старый автомобиль: деталей может уже не быть. Что делать тогда? Комбинируя 3D-сканирование и аддитивное производство, можно воспроизводить редкие запчасти для автомобилей и даже оптимизировать их перед 3D-печатью.

Jaguar и его распечатанные на 3D-принтере детали для старых автомобилей

Даже традиционные производители автомобилей приветствуют революцию в области 3D-печати! Например, Jaguar использует возможности, которые аддитивное производство может предоставить своим клиентам. Компания использовала 3D-сканирование для воссоздания классической модели XKSS 19 века.57. Полное воссоздание заняло 18 месяцев. Единственное отличие от оригинального автомобиля было связано с современными требованиями безопасности. Этот вид применения 3D-печати также может быть применен к воспроизведению любых запасных частей, особенно для старых автомобилей, которых может больше не быть на рынке.

Компания использовала 3D-сканирование для воссоздания классической модели XKSS 19 века.57. Полное воссоздание заняло 18 месяцев. Единственное отличие от оригинального автомобиля было связано с современными требованиями безопасности. Этот вид применения 3D-печати также может быть применен к воспроизведению любых запасных частей, особенно для старых автомобилей, которых может больше не быть на рынке.

Porsche Classic и аддитивное производство

Так же, как Jaguar, Porsche Classic, подразделение Porsche, занимающееся старыми и классическими автомобилями, теперь использует аддитивное производство для небольших серий запасных частей. Поскольку некоторые части этих знаменитых автомобилей больше не доступны.

Все детали, произведенные с использованием этого аддитивного процесса, безусловно, соответствуют требованиям абсолютного соответствия исходным спецификациям с технической и визуальной точек зрения. Эти запчасти изготавливаются с помощью 3D-принтеров SLS.

BMW Элвиса 507

Автомобиль Элвиса был частично восстановлен благодаря 3D-печати. Действительно, детали этого BWM 507 больше не производятся. Команда BMW Group Classic использовала аддитивное производство для воссоздания некоторых старых компонентов этого классического автомобиля. Без 3D-печати эта реставрация была бы невозможна!

Прочный PUV

PUV был разработан Национальной лабораторией Ок-Риджа для проекта под названием AMIE: аддитивное производство интегрированной энергии. Целью этого проекта является поиск новых инноваций для производства, использования и хранения энергии.

Вся панель кузова этого автомобиля изготовлена из армированного углеродным волокном пластика, напечатанного на большом 3D-принтере. Этот автомобиль предназначен для беспроводной передачи энергии в здания.

Vision, напечатанное на 3D-принтере колесо Michelin

Французский производитель шин Michelin решил буквально заново изобрести колесо со своим проектом «Vision». Их основная цель — снизить воздействие автомобилей на окружающую среду, а также улучшить переработку их продукции. Для этого они создали колесо, вдохновленное природой, с сотовой структурой и с использованием только органических материалов. Это придает колесу прочность, а также очень хорошее сопротивление, что делает невозможным прокол шины. Затем он покрывается тонким слоем резины, напечатанным на 3D-принтере, протектором, который можно перерабатывать при использовании. Его можно распечатать на 3D-принтере и заменить всего за несколько минут. К сожалению, этот проект еще не готов к выходу на рынок, и он должен быть коммерциализирован только через 10 лет.

Их основная цель — снизить воздействие автомобилей на окружающую среду, а также улучшить переработку их продукции. Для этого они создали колесо, вдохновленное природой, с сотовой структурой и с использованием только органических материалов. Это придает колесу прочность, а также очень хорошее сопротивление, что делает невозможным прокол шины. Затем он покрывается тонким слоем резины, напечатанным на 3D-принтере, протектором, который можно перерабатывать при использовании. Его можно распечатать на 3D-принтере и заменить всего за несколько минут. К сожалению, этот проект еще не готов к выходу на рынок, и он должен быть коммерциализирован только через 10 лет.

3D-печать для реставрации автомобилей

Наши клиенты Additive Restoration производят самые аддитивные технологии для создания деталей для классических автомобилей. 3D-печать кажется им идеальным решением для создания мелкосерийных и нестандартных деталей!

3D-печать этих деталей также является большим преимуществом для переосмысления управления цепочками поставок: она дает возможность получить цифровой инвентарь, производя нужную вам деталь, когда она вам нужна.

Наши специальные советы по изготовлению отличных автомобильных деталей, напечатанных на 3D-принтере

Мы только что показали вам самые крутые автомобили, изготовленные с помощью 3D-печати, теперь вы вдохновлены на создание собственного проекта 3D-печатного автомобиля? Вот несколько советов, которые мы получили от наших различных клиентов, работающих в автомобильной сфере, для успешного проекта 3D-печати автомобильных деталей.

Прежде всего, вы должны действительно подумать о функции вашей напечатанной на 3D-принтере автомобильной детали. Это поможет вам выбрать правильный материал для вашего проекта в соответствии с техническими характеристиками ваших объектов и механическими свойствами материала. Если вы используете наш онлайн-сервис 3D-печати, вы можете найти всю эту информацию на наших страницах, посвященных материалам.

Более того, если вы воспроизводите существующую автомобильную деталь, мы настоятельно рекомендуем вам снова поработать над ней, чтобы оптимизировать ее конструкцию в соответствии с тем, что может позволить вам создать аддитивное производство. Вы можете переосмыслить свою 3D-модель, чтобы использовать меньше материала, снизить цену детали, сделать ее легче со сложными структурами или просто улучшить ее внешний вид.

Вы можете переосмыслить свою 3D-модель, чтобы использовать меньше материала, снизить цену детали, сделать ее легче со сложными структурами или просто улучшить ее внешний вид.

Не стесняйтесь использовать различные материалы для 3D-печати для своих проектов. Например, для некоторых деталей может потребоваться 3D-печать металлом, в то время как другие могут быть идеально изготовлены благодаря 3D-печати пластика, даже если изначально они были металлическими деталями. Селективное лазерное спекание и селективное лазерное плавление — две технологии, которые могут быть действительно полезны для внедрения 3D-печати в автомобильном секторе.

Вам нужна помощь, чтобы оптимизировать автомобильные детали для проектов аддитивного производства? Не стесняйтесь обращаться к нашим специалистам из Sculpteo Studio, нашей консультационной службы 3D-печати и дизайн-студии!

Совершенствование производственного процесса

Strati, напечатанный на 3D-принтере автомобиль, изготовленный всего за 44 часа

Strati был создан Local Motors, аналитическим центром с открытым исходным кодом, специализирующимся на разработке и дизайне. Это 3D-печатный автомобиль, который был изготовлен за очень короткое время: на его печать ушло всего 44 часа! Весь автомобиль не был изготовлен с использованием аддитивного производства, что объясняет такое быстрое производство. Ведь колеса и аккумулятор изготавливались по другим технологиям производства. Но вся панель кузова была изготовлена с использованием 3D-принтеров FDM, как пояснили в Local Motors.

Это 3D-печатный автомобиль, который был изготовлен за очень короткое время: на его печать ушло всего 44 часа! Весь автомобиль не был изготовлен с использованием аддитивного производства, что объясняет такое быстрое производство. Ведь колеса и аккумулятор изготавливались по другим технологиям производства. Но вся панель кузова была изготовлена с использованием 3D-принтеров FDM, как пояснили в Local Motors.

LSEV, доступный электромобиль

Этот напечатанный на 3D-принтере автомобиль разработан итальянской компанией XEV и компанией Polymaker, производящей материалы для 3D-печати. Весь проект должен показать, как 3D-печать можно адаптировать для производства. Действительно, этот автомобиль является первым проектом массового производства целого автомобиля в автомобильной промышленности. Работая над материалами и конструкцией, производитель добился облегчения автомобиля стоимостью 7500 долларов. Этот производственный процесс приводит к снижению инвестиционных затрат более чем на 70% по сравнению с традиционной производственной системой, используемой для производства. Этот напечатанный на 3D-принтере электромобиль уже пользуется успехом, потому что 7000 штук было изготовлено еще до того, как начался процесс массового производства.

Этот напечатанный на 3D-принтере электромобиль уже пользуется успехом, потому что 7000 штук было изготовлено еще до того, как начался процесс массового производства.

LSEV

Blade, напечатанный на 3D-принтере автомобиль, готовый к производству

Компания Divergent 3D, возглавляемая генеральным директором Кевином Цзингером, представила на выставке CES 2017 очень интересный спортивный автомобиль, напечатанный на 3D-принтере. Это первый в мире полностью функциональный автомобиль, напечатанный на 3D-принтере. Одно из главных нововведений суперкара Divergent, напечатанного на 3D-принтере, заключается в том, что он использует технику «узлов», которая включает в себя 3D-печать алюминиевых узлов и их объединение с 3D-печатными углеродными волокнами, в результате чего автомобиль становится намного легче, но обладает высокой устойчивостью. Целью проекта было повышение устойчивости производства автомобилей. Использование 3D-печати на заводе помогает им сократить выбросы, производить гораздо более легкие автомобили и сократить количество отходов. Их общая цель — уменьшить вес стандартного автомобиля более чем на 50% и количество деталей более чем на 75%, как объяснил генеральный директор Кевин Цзингер. В настоящее время автомобиль находится на стадии прототипа, так что следите за следующими итерациями!

Их общая цель — уменьшить вес стандартного автомобиля более чем на 50% и количество деталей более чем на 75%, как объяснил генеральный директор Кевин Цзингер. В настоящее время автомобиль находится на стадии прототипа, так что следите за следующими итерациями!

Мотоцикл, напечатанный на 3D-принтере

Автомобильный сектор использует эту передовую технологию не только для создания автомобилей. Мотоциклы тоже можно распечатать на 3D-принтере. NowLAB и Big Rep разработали первый 3D-печатный мотоцикл во время последнего выпуска FormNext. Аддитивное производство позволило создать этот полнофункциональный прототип электрического велосипеда, только электронные детали не печатаются на 3D-принтере.

Улучшение процесса производства инструментов

Возможно, вы не знаете об этом, но аддитивное производство также является большим преимуществом для вашего процесса производства инструментов. Инструменты 3D-печати весьма полезны и помогут вам максимально повысить эффективность производства.

Volkswagen снижает затраты на инструменты

Volkswagen Autoeuropa, производитель автомобилей, использует 3D-печать для изготовления некоторых своих инструментов. По оценкам компании, благодаря 3D-печати в 2017 году они сэкономили 250 000 евро. Сокращение инвестиций в инструменты благодаря 3D-печати может стать идеальным решением.

Форд, создание пользовательских инструментов

Производитель автомобилей Ford также использует аддитивное производство на своем заводе для создания адаптированных инструментов, помогая сотрудникам в процессе производства автомобиля. Затем эти инструменты можно адаптировать к конкретным задачам и ситуациям. Инструмент, приспособления и приспособления можно легко распечатать на 3D-принтере, когда они вам понадобятся. Применяя 3D-печать, сотрудники могут напрямую создавать необходимые им инструменты и оптимизировать весь рабочий процесс.

Полностью напечатанный на 3D-принтере автомобиль

Как вы заметили, эра массового производства полностью напечатанных на 3D-принтере автомобилей еще не наступила. Самые продвинутые проекты — это либо только детали автомобилей, напечатанные на 3D-принтере, либо прототипы. Но исследования в этой области идут довольно быстро, поскольку существует большой интерес к добавочному производству, которое может принести автомобильной промышленности.

Самые продвинутые проекты — это либо только детали автомобилей, напечатанные на 3D-принтере, либо прототипы. Но исследования в этой области идут довольно быстро, поскольку существует большой интерес к добавочному производству, которое может принести автомобильной промышленности.

Серьезной трудностью является стоимость 3D-печати. Действительно, аддитивное производство не всегда является самым дешевым методом производства очень больших серий крупногабаритных деталей. Эта проблема особенно актуальна для металлических 3D-печатных деталей, широко используемых в автомобильной сфере. Но продолжающееся снижение стоимости 3D-печати для всех технологий меняет текущую динамику.

В результате нам, возможно, придется подождать несколько десятилетий, прежде чем эта технология станет обычным способом производства готовых автомобилей и увидеть первый в мире напечатанный на 3D-принтере автомобиль, который будет продан. Но для производства запасных частей 3D-печать уже является впечатляющим союзником, открывающим блестящие возможности с точки зрения оптимизации дизайна, легкости, устойчивости и творчества.

Готовы начать использовать возможности аддитивного производства для своих проектов 3D-печати автомобильных деталей, будь то функциональный прототип, проверка концепции или готовый продукт? Начните с нашего онлайн-сервиса 3D-печати, попробуйте наши решения SLS или SLM! Или, может быть, вы хотите узнать больше о производстве автомобилей с помощью 3D-печати?

Могу ли я напечатать на 3D-принтере свой собственный автомобиль?

Можно ли распечатать автомобили на 3D-принтере?

Используют ли автомобильные компании 3D-печать?

Каково будущее 3D-печати в автомобильной промышленности?

Похожие темы

Наверх

Получайте последние новости о 3D-печати прямо на свой почтовый ящик

Подпишитесь на нашу еженедельную рассылку, чтобы узнавать о новейших технологиях 3D-печати, приложениях, материалах и программном обеспечении.

Является ли суперкар Czinger 21C предвестником 3D-печатного будущего автомобилестроения?

- Суперкар Czinger 21C быстр и немного революционен, но производственный процесс, который использовался при его создании, может изменить мир.

- Czinger использует аддитивное производство, или то, что мы называем 3D-печатью, для изготовления деталей, которые затем склеиваются роботами.

- Метод производства Czinger экспортируется по всему миру.

На первый взгляд, это был просто еще один суперкар, который производитель-миллионер рекламировал как самый быстрый автомобиль со времен Warp Factor 6. Конечно, Czinger 21C был быстрым — тандемный карбоновый кузов. Гибридный суперзверь с алюминиевой рамой проехал Laguna Seca за 1:25,446 секунды. С этим никто не спорил, об этом прямо сказано в пресс-релизе:

«Czinger, новаторская компания, которая использует революционные технологии проектирования и производства для создания современных, омологированных высокопроизводительных автомобилей, установила новый рекорд круга на трассе WeatherTech Laguna Seca Raceway, побив старый рекорд на потрясающие две секунды!»

Обратите внимание на восклицательный знак! Правда, у 21C был фирменный 2,88-литровый двигатель V8 с двойным турбонаддувом, расположенный прямо за двумя тандемными сиденьями, которому помогала система электропривода на 800 вольт с одним двигателем на каждое переднее колесо, общей мощностью 1233 л. с. Так что это могло сделать это.

с. Так что это могло сделать это.

Однако, увидев так много таких релизов, мы были настроены скептически. Например, в релизе говорилось: «рекорд круга».

«Мы не записываем рекорды кругов за пределами санкционированных кругов гонок», — сказал представитель WeatherTech Raceway, которому мы позвонили.

Этот контент импортирован с YouTube. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Рекорд круга на трассе WeatherTech Raceway Laguna Seca принадлежит Хелио Кастроневесу, который разогнался за 1:07,722 на автомобиле Penske Indy во время гонки CART в 2000 году. Это быстрее, чем 1:25,446, не так ли? Что ж, это рекорд для серийных автомобилей, видите ли, и Czinger побил McLaren Senna, управляемую Рэнди Побстом, на две секунды. Разница в том, что McLaren фактически произвела 500 автомобилей Senna и продала их покупателям. Цзингер не сделал любые 21C, которые вы можете купить, но не будете покупать до 2023 года или около того. Мы могли целый день придираться к таким семантикам, как «рекорд круга» и «производство».

Мы могли целый день придираться к таким семантикам, как «рекорд круга» и «производство».

Но было бы ошибкой сбрасывать со счетов суперкар Czinger 21C только из-за какого-то чрезмерно тревожного рекламного трюка.

Самая большая новость о Czinger не в том, как быстро он будет двигаться, а в том, как он и его производитель изменят способ производства автомобилей. В течение последних 118 лет, с тех пор, как Генри Форд построил первую сборочную линию в Хайленд-Парке, штат Мичиган, автомобили катились по конвейеру, и рабочие добавляли к ним детали. Эти детали были отлиты, штампованы, экструдированы, спечены или обработаны. Затем все детали скреплялись болтами, клепались, сваривались или даже склеивались. Как только вы сделали достаточно этого, у вас была машина.

У Кевина Цзингера, в честь которого назван суперкар с рекордным кругом, другая идея, которая потенциально делает его Генри Фордом нового тысячелетия.

Вместо всего этого экструзии, штамповки, болтового соединения и клепки компания Czinger разработала систему, основанную на аддитивном производстве или аддитивно-слойном производстве, которое является промышленным названием 3D-печати. AM — это управляемый компьютером процесс, который создает трехмерные объекты путем размещения материалов слоями в любой форме, которую они запрограммировали на компьютере. В случае автомобилестроения материалом обычно является какой-то алюминиевый сплав, но существует множество материалов, которые можно использовать.

AM — это управляемый компьютером процесс, который создает трехмерные объекты путем размещения материалов слоями в любой форме, которую они запрограммировали на компьютере. В случае автомобилестроения материалом обычно является какой-то алюминиевый сплав, но существует множество материалов, которые можно использовать.

Цзингер, конечно, не изобретал аддитивное производство, 3D-печать или роботов, но у него есть новый способ объединить все это.

«Большая часть системы изобретена недавно, на нее было подано около 500 патентных заявок, — сказал Цзингер. «Это новая системная архитектура, специально разработанное программное и аппаратное обеспечение для трех подсистем, а также новая архитектура транспортного средства».

Подождите, кто такой Цзингер? Кевин Цзингер в некотором роде революционер в области производства. У него есть производственное предприятие в Торрансе, Калифорния, непохожее ни на одно, которое вы, возможно, видели. В одной огромной комнате находится несколько больших промышленных машин AM, печатающих детали, или добавление слоев, пока они не напечатают деталь. В другой комнате находится круг роботов, сосредоточенных вокруг того, что они производят. Когда детали печатаются и затем доставляются роботам, роботы захватывают их в свои управляемые компьютером руки и склейте их вместе.Склейте достаточное количество их вместе, и у вас есть машина.

В другой комнате находится круг роботов, сосредоточенных вокруг того, что они производят. Когда детали печатаются и затем доставляются роботам, роботы захватывают их в свои управляемые компьютером руки и склейте их вместе.Склейте достаточное количество их вместе, и у вас есть машина.

«Это почти 50% веса объединенной подсистемы».

Czinger не только собирает воедино производственный процесс и оборудование, которые я видел в Торрансе, но и планирует создать аналогичные, построенные на заказ объекты по всему миру. В большинстве приложений вы получаете гораздо более эффективную деталь с точки зрения увеличения прочности и снижения веса. В конференц-зале, где мы разговаривали, стояло несколько автомобильных агрегатов, немного похожих на существо из Чужой фильмов. Я сказал, что мне нравится, например, внешний вид тормозной системы.

«Это почти 50% массы объединенной подсистемы», — сказал Цингер.

В конце стола для совещаний была вся задняя часть автомобиля. Чингер подошел и поднял все это. Проектируя все с помощью САПР, а затем загружая дизайн на принтер AM, деталь можно сделать намного легче, с меньшим количеством материала и с действительно оптимизированной формой.

Чингер подошел и поднял все это. Проектируя все с помощью САПР, а затем загружая дизайн на принтер AM, деталь можно сделать намного легче, с меньшим количеством материала и с действительно оптимизированной формой.

«Это цифровое производство, каким оно будет в будущем», — сказал Цзингер. «Сегодня мы печатаем с такой скоростью, что если взять самую быструю машину на планете, мы будем печатать в 15 раз быстрее».

Он работал с производителями машин AM, чтобы получить желаемую скорость и точность. Он видит в том, что делает, революцию, подобную переходу от пишущих машинок к компьютерам — в частности, к первым пишущим машинкам IBM Selectric, которые имели две строки памяти.

«IBM заявила, что собирается оцифровать пишущую машинку», — сказал Чингер, выбрав аналогию, которую мог понять писатель/репортер. «Мне 62 года, и я помню, когда у них был IBM Selectric, и они такие: «Мы оцифровываем! Мы добавляем две строки памяти!» Верно? Нет, если вы хотите иметь настоящую цифровую систему, вам придется спроектировать настольные компьютеры и настольные издательские системы. У нас здесь 150 инженеров и ученых под одной крышей, как у старых скунсов времен холодной войны, как у оригинальных скунсов Келли Джонсон. Мы разработали целую систему для проектирования, печати, сборки, что на самом деле означает, что все ограничения генерируются компьютером, включая то, как вы производите и как вы собираете оборудование, которое печатает с нужной скоростью и качеством с правильными материалами. . И затем (у нас есть) автоматизированная система сборки, которая полностью не требует крепления, система сборки может перейти от создания полномасштабного большого дрона к аккумуляторному электрическому внедорожнику с нулевым временем переключения. Ни одно из аппаратных средств никогда не меняется».

У нас здесь 150 инженеров и ученых под одной крышей, как у старых скунсов времен холодной войны, как у оригинальных скунсов Келли Джонсон. Мы разработали целую систему для проектирования, печати, сборки, что на самом деле означает, что все ограничения генерируются компьютером, включая то, как вы производите и как вы собираете оборудование, которое печатает с нужной скоростью и качеством с правильными материалами. . И затем (у нас есть) автоматизированная система сборки, которая полностью не требует крепления, система сборки может перейти от создания полномасштабного большого дрона к аккумуляторному электрическому внедорожнику с нулевым временем переключения. Ни одно из аппаратных средств никогда не меняется».

Мне удалось увидеть систему, но большая ее часть является частной собственностью, поэтому я не могу обсуждать многие детали. Но он продал меня. Конечно, мне казалось, что это будущее.

«Первой принципиальной идеей у нас было убрать все сложные инструменты из процесса (производства), чтобы у нас была аппаратная база, адаптируемая к любой конструкции», — сказал сын Кевина Чингера Лукас Чингер, выпускник Йельского университета. в электротехнике. «Мы можем сделать эту заднюю раму, сделать заднюю раму клиента, сделать полное шасси, просто изменив программное обеспечение, никаких аппаратных изменений».

в электротехнике. «Мы можем сделать эту заднюю раму, сделать заднюю раму клиента, сделать полное шасси, просто изменив программное обеспечение, никаких аппаратных изменений».

Около года назад, в октябре 2020 года, Чингеры запустили бета-версию этого нового процесса. И, похоже, он делает то, для чего был разработан.

«Вы можете взять всю эту сложную форму и просто напечатать ее на 3D-принтере как цельный металлический элемент».

«Для наших OEM-производителей мы смогли показать скорость печати на 50 % выше, чем это необходимо для рентабельного производства, и скорость сборки примерно на 35 % выше, чем им необходимо для полномасштабного производства», — сказал Кевин. «У нас есть дюжина программ для многокомпонентных структур, — сказал Кевин. «Наши первые производственные программы будут касаться транспортных средств на дорогах в начале 2022 года. И это будут бренды, входящие в группы, входящие в пятерку крупнейших мировых автомобильных групп по годовому объему».

Итак, просто для обзора, это: компьютерные детали, 3D-принтеры, производящие эти детали, которые собираются роботами, в гораздо меньшем пространстве, чем обычные сборочные линии.

Так что больше никакой Ривер Руж. Чингеры говорят, что автопроизводители могли бы заменить сборочные линии длиной в милю сборочными станциями, подобными той, которую я видел, что значительно сократило время производства, стоимость и сложность производства автомобилей. И вы можете переключать модель автомобиля, которую вы строите, при каждой новой сборке. Больше никаких простоев при смене модельного года. И все эти запчасти автопроизводителям приходится хранить на складах по 10 лет? Их заменит мгновенная 3D-печать любой необходимой вам запчасти.

Так это действительно дивный новый мир, в котором есть такие роботы?

«3D-печать дает возможность значительно сократить объем усилий, затрачиваемых на сборку, — сказал Питер Зелински, главный редактор сайта addmanufacturing.media. «Итак, что-то вроде шасси автомобиля или даже просто компонента, такого как сборка вокруг колеса, опора колеса, вы думаете обо всех маленьких деталях из множества разных мест, которые склепаны вместе, сварены вместе или скреплены крепежными деталями, и вы могли бы возьмите всю эту сложную форму и просто напечатайте ее на 3D-принтере как цельный металлический предмет».

Хотя автопроизводители уже много лет используют аддитивное производство или просто старую добрую 3D-печать, они еще никогда не оптимизировались в таких масштабах.

«Аддитивное производство уже некоторое время используется в автомобильной промышленности, но в последние несколько лет мы действительно наблюдаем ускоренный рост технологии», — сказал по электронной почте Али Шаббир, менеджер инженерной группы GM по аддитивному проектированию и производству. «General Motors видит ценность в трех ключевых областях. Детали-прототипы обеспечивают быструю итеративную разработку компонентов и значительно снижают затраты на инструменты, повышая при этом гибкость в предоставлении функциональных предпроизводственных деталей. Производственные инструменты могут быть напечатаны, чтобы быть легче и более эргономичными для сборщиков, при этом значительно сокращая время выполнения заказа. Локализованная печать также является многообещающей технологией, поскольку инженеры по аддитивному производству в Уоррене, штат Мичиган, могут разработать деталь, а затем отправить ее для печати на сборочные предприятия по всему миру. Производственные детали — это новейшее применение аддитивного производства, которое мы внедрили. В зависимости от объема, стоимости и сложности сборки необходимо составить экономическое обоснование для каждой производственной детали».

Производственные детали — это новейшее применение аддитивного производства, которое мы внедрили. В зависимости от объема, стоимости и сложности сборки необходимо составить экономическое обоснование для каждой производственной детали».

Toyota не очень часто использует AM.

«Очень мало для поточного производства», — сказала Toyota в ответ на вопрос о присутствии AM в производстве. «Большинство приложений 3DP — это прототипы деталей, прототипы инструментов, проверка концепций, иногда производство запасных частей. Наибольшее использование 3DP — это прототипирование и подготовка к производству».

Toyota пока не видит в нем серьезного вклада в массовое производство.

«Нельзя при существующей технологии — время цикла 3DP очень велико — если только мы не будем производить серийное производство деталей 3DP или использовать его для производства с небольшим количеством опций».

«Для нашего прототипирования и проверки мы часто используем его», — сказал Андре Хадсон, руководитель отдела дизайна INDI EV. «Но в производстве есть так много проблем, это совсем другое — материалы, толщина материалов, процесс — сделать его достаточно прочным, чтобы на самом деле можно было использовать продукт, который вы собираетесь продавать. кому-то пользоваться. Я все еще думаю, что мы еще далеко».

«Но в производстве есть так много проблем, это совсем другое — материалы, толщина материалов, процесс — сделать его достаточно прочным, чтобы на самом деле можно было использовать продукт, который вы собираетесь продавать. кому-то пользоваться. Я все еще думаю, что мы еще далеко».

Ограничения AM включают размер машин AM прямо сейчас, которые ограничивают размер деталей, которые могут быть изготовлены. Например, вы не можете AM и весь автомобильный космический каркас.

Кевин Цзингер согласен с тем, что массовое внедрение подобной системы на мировом автомобильном рынке еще впереди.

«Сегодня 3D-печать — это даже не первый шаг, — сказал он. «Он даже не родился. Нам пришлось разработать материалы и машины, чтобы сделать это на промышленном уровне».

Я спросил Зелински, считает ли он, что мы находимся в середине революции в производстве.

«Я думаю, что да. Мы находимся в середине начала этого», — сказал Зелински. «Но революция не будет заключаться в изменении типов деталей, которые мы видим сегодня, и способов их изготовления. Это полное переосмысление а) конструкции деталей и б) производственных предприятий. Таким образом, дизайн деталей меняется, потому что, как вы видели, он поднял этот компонент (большой задний подрамник). Теперь есть все виды свободы дизайна, чтобы использовать гораздо меньше материала, гораздо меньше крепежных элементов, иметь решетчатые структуры внутри вместо твердой формы, делать вещи легче и полностью переосмысливать то, как проектируются изготовленные детали и как они выглядят».

Это полное переосмысление а) конструкции деталей и б) производственных предприятий. Таким образом, дизайн деталей меняется, потому что, как вы видели, он поднял этот компонент (большой задний подрамник). Теперь есть все виды свободы дизайна, чтобы использовать гораздо меньше материала, гораздо меньше крепежных элементов, иметь решетчатые структуры внутри вместо твердой формы, делать вещи легче и полностью переосмысливать то, как проектируются изготовленные детали и как они выглядят».

Так что ожидайте увидеть более легкие автомобили, сделанные из меньшего количества материала, что может быть дешевле. Но, возможно, не на этой неделе.

Как вы думаете, увидим ли мы в ближайшем будущем 3D-печатные автомобили в реальных объемах? Или это останется нишевым производственным процессом? Поделитесь своими мыслями в комментариях ниже.

Марк Вон

Марк Вон вырос в семье Фордов и провел много часов, неся свет на рядную шестерку, чудесным образом питаемую одноцилиндровым карбюратором, в то время как его отец проклинал Форд, всю его продукцию и всех, кто когда-либо там работал.

10 самых захватывающих напечатанных на 3D-принтере автомобилей и суперкаров 2022

Автомобили состоят из тысяч деталей, в том числе невероятно сложных и трудных в изготовлении. Введите 3D-принтеры — особенно металлические 3D-принтеры — которые могут создавать эти 3D-печатные детали автомобилей по требованию, быстро и точно, а также могут создавать более легкие детали, которые потребляют меньше бензина.

Эксперты прогнозируют, что к 2023 году рынок 3D-печатных автомобилей вырастет до 5,3 млрд долларов, а к 2028 году — до 12,4 млрд долларов. По прогнозам, 3D-печатные автомобили окажут влияние на всю автомобильную промышленность, начиная от деталей — классических автомобильных запчастей и заканчивая для новых автомобилей — недорогие прототипы, инструменты и многое другое.

- Мы также написали очерк об использовании 3D-печатных деталей автомобилей

- Кроме того, у нас есть очерк о 3D-печати в автомобильной промышленности

Преимущества 3D-печатных автомобилей

Сколько времени осталось до 3D-печати автомобиль взламывает основной автомобильный рынок?

Машины, напечатанные на 3D-принтере, совсем недавно стали регулярно появляться на городских улицах. Готовые рабочие прототипы существуют с 2014 года, а 3D-печатные автобусы активно используются в американском университете в течение последних трех лет.

Готовые рабочие прототипы существуют с 2014 года, а 3D-печатные автобусы активно используются в американском университете в течение последних трех лет.

При этом полностью напечатанный на 3D-принтере автомобиль еще не появился на городских улицах. Хотя небольшое количество автомобильных деталей, напечатанных на 3D-принтере, является обычным явлением, наиболее близкий полностью 3D-печатный автомобиль к широкому выпуску, LSEV, еще не объявил конкретную дату выпуска.

Поэтому мы создали наш рейтинг захватывающих дизайнов автомобилей, прототипов и моделей, напечатанных на 3D-принтере, чтобы продемонстрировать грядущую революцию в области 3D-печати автомобилей.

1 — Divergent3D Blade — потрясающий суперкар, напечатанный на 3D-принтере

- Максимальная скорость: около 200 миль в час

- Время разгона от 0 до 60 миль в час: 2,5 секунды

- Вес: 619 кг

Divergent3D — амбициозная и захватывающая компания, которая разработала суперкар Blade, напечатанный на 3D-принтере из труб из углеродного волокна и 3D-печатных алюминиевых стержней.

Идея компании заключается в том, чтобы проверить, как альтернативные и инновационные новые способы производства могут снизить затраты и сделать автомобили более легкими, но красивыми. Результатом стал Blade, напечатанный на 3D-принтере суперкар, способный развивать скорость до 200 миль в час и оснащенный 629Лошадиные силы. Автомобиль выглядит великолепно и, несомненно, будет востребован теми, для кого вероятная завышенная цена не является преградой.

Несмотря на то, что основатель «Дивергента» Кевин Цзингер еще не получил широкого распространения, он опубликовал изображения личного проекта Czinger 21C, который еще более необычен, чем Blade. Способный развивать заявленную скорость 268 миль в час и с двигателем мощностью 1233 л.с., 21C станет одним из самых быстрых автомобилей всех времен.

Недавно «Дивергенту» пришлось уволить треть своего персонала из-за COVID-19пандемии, но мы надеемся, что они смогут добиться успеха и выпустить первый напечатанный на 3D-принтере суперкар для всего мира. Распечатанный на 3D-принтере суперкар Blade от Divergent3D потрясающий и очень быстрый!