Содержание

Химики научились делать графен из отбросов

Ученые разработали новый метод синтеза графена, для которого в качестве исходного реактива годится любое

твердое вещество с высоким содержанием углерода, в том числе пищевые отбросы,

древесный уголь, нефтяной кокс, автомобильные покрышки или смешанные

пластиковые отходы. Данным методом удалось получить слабо упорядоченный графен

с чистотой до 99 процентов, пишут авторы в журнале Nature.

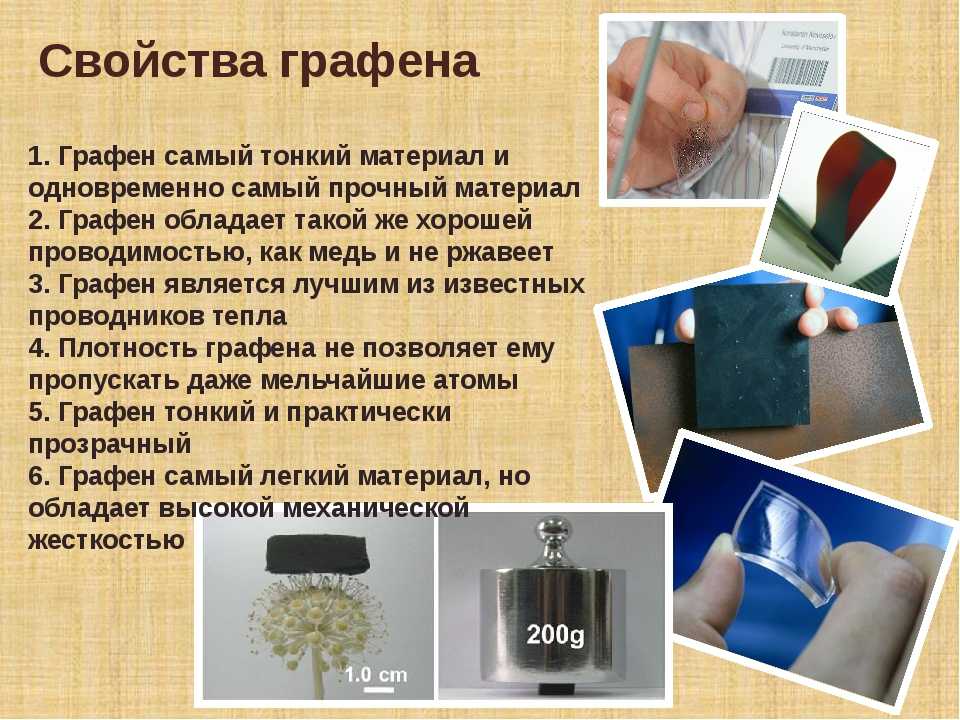

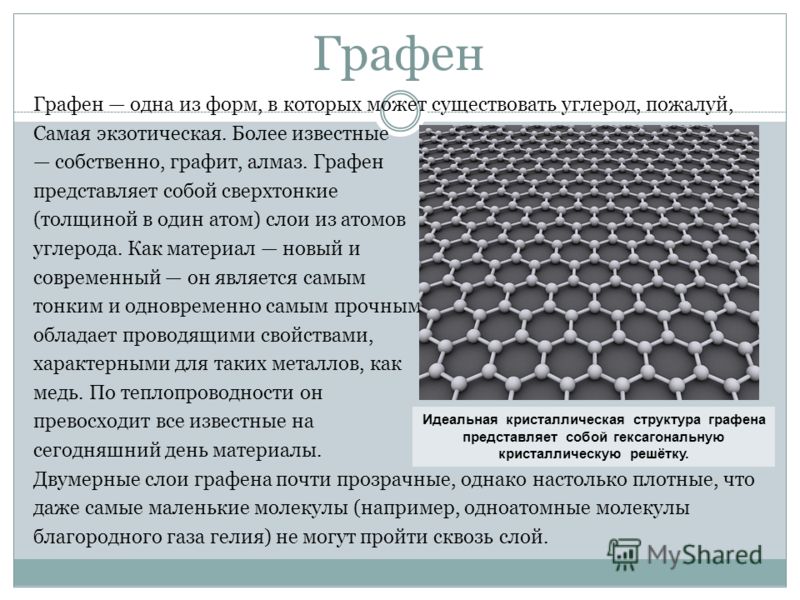

Графен — одна из

аллотропных модификаций углерода, которая представляет собой плоские листы

атомарной толщины. Графен

обладает рядом уникальных механических, химических и электронных свойств, что

потенциально делает его востребованным в большом количестве областей науки и

техники. Однако на данный момент широких применений у графена нет, так как существующие

методы синтеза вещества годятся либо для получения крошечных количеств

высококачественных образцов, либо для промышленного синтеза неориентированных

хлопьев низкого качества.

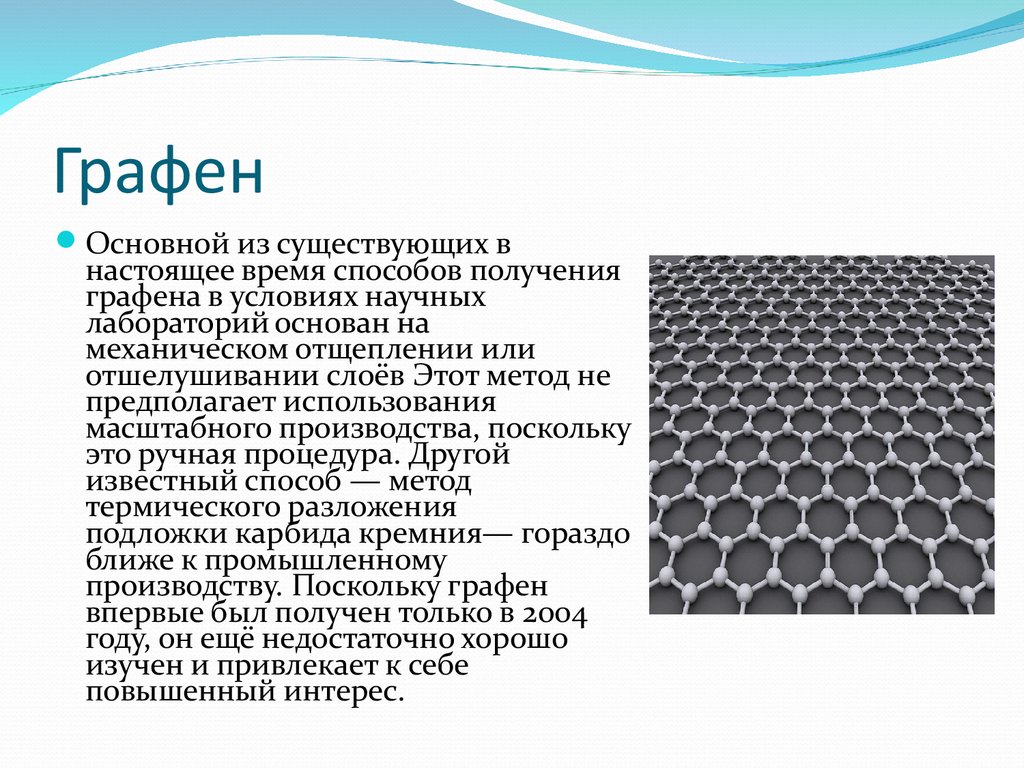

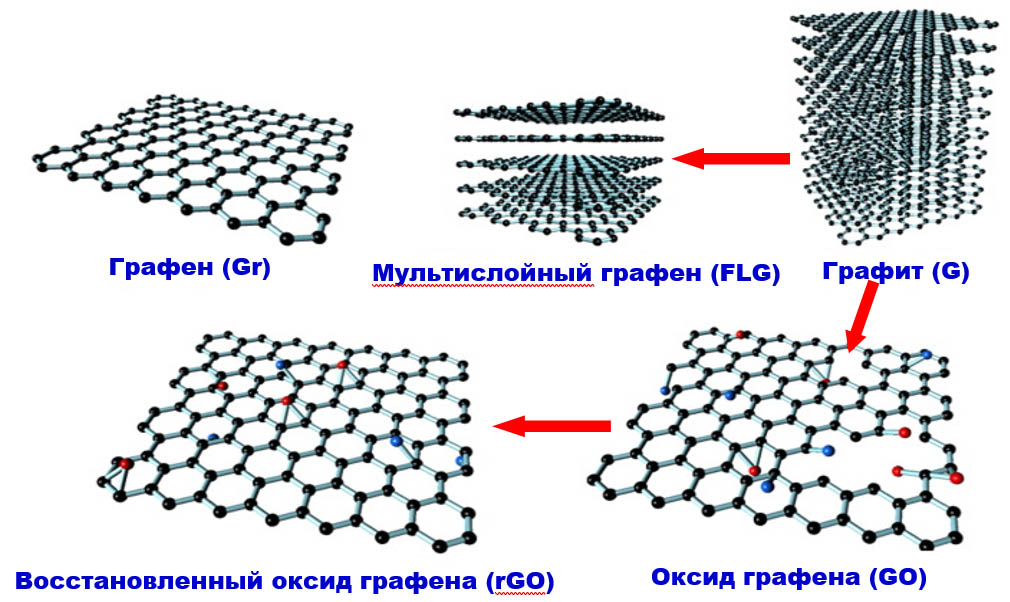

Большинство способов

крупномасштабного получения графена опирается на подход «сверху-вниз», то есть

в той или иной форме использует расслаивание графита путем его окисления до

оксида, а затем восстановление полученного соединения до отдельных чешуек

графена. При этом используются сильные и токсичные окислители, а материал на

При этом используются сильные и токсичные окислители, а материал на

выходе, как правило, невысокого качества из-за наличия дефектов. Подход «снизу-вверх»,

с другой стороны, используется для синтеза отдельных листов высокого качества,

например, посредством осаждения из газовой фазы. Некоторые из таких методов

можно масштабировать, но в таком случае также не удается сохранить высокое

качество продукта.

Американские химики под

руководством Джеймса Тура (James Tour) из Университета Райса придумали новый

метод, который частично объединяет преимущества двух существовавших подходов.

Авторы показали, что пропускание мощного импульса электрического тока через

богатое углеродом вещество приводит к синтезу большого количества графена,

причем субстратом могут быть самые распространенные и дешевые продукты, которые

необходимо измельчить и поместить в керамическую емкость между электродами. В

результате с разумными энергозатратами и без применения едких реактивов удается

за одно включение получать до нескольких грамм турбостратного графена, то есть обладающего

слоистой структурой, но со случайно повернутыми слоями.

Работа основывается на

предыдущих исследованиях этой группы, в которых графен получался при помощи

облучения технического углерода лазерными импульсами. Затем ученые узнали о

работе другой группы, в которой металлические наночастицы получали при помощи

пропускания мощного тока, что должно оказывать примерно одинаковое воздействие

— резкий нагрев.

Последовавшие

эксперименты с гибридной методикой позволили найти параметры электрического импульса,

подходящие для достижения необходимых трех тысяч кельвин, а детальное

изучение образцов подтвердило формирование графена. При этом исходный субстрат практически

полностью испаряется в течение десяти миллисекунд, а затем атомы углерода

выстраиваются в нужную конфигурацию из газовой фазы.

Авторы отмечают, что

полученный материал хорошо подходит в качестве добавки, например, в

строительные материалы, такие как бетон и асфальт, а также пластмассы. В

частности, исследователи уже определили, что добавление синтезированного

графена в количестве всего 0,05 объемных процентов увеличивает прочность на

сжатие у бетона на четверть. Существуют также инициативы по улучшению с помощью

Существуют также инициативы по улучшению с помощью

графена дорожных покрытий и красок.

Ранее ученые улучшили каталитические свойства графена при помощи птичьего помета, превратили его в аномальный магнит и предложили удешевить его производство в сотни раз с применением коры эвкалипта.

Тимур Кешелава

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Ученые придумали, как сделать графен в 200 раз дешевле

26 июня 2019, 16:04

2534

Графен — один из самых важных и многообещающих материалов современности. Эта двумерная углеродная пленка невероятно прочна, обладает массой полезных свойств и может применятся в самых разных сферах — от электроники до медицины и космических технологий. В общем, это настоящая технологическая панацея.

Увы, имеется проблема. Производство графена слишком дорого, токсично и небезопасно для его повсеместного применения. Но, кажется, только что эту проблему решили. Австралийские ученые из Мельбурнского королевского технологического университета (RMIT) придумали, как получать графен из эвкалипта.

Но, кажется, только что эту проблему решили. Австралийские ученые из Мельбурнского королевского технологического университета (RMIT) придумали, как получать графен из эвкалипта.

Как это работало до сих пор

Единственный способ быстрого и массового получения графена — химический. Графен восстанавливают из оксида. Этот оксид получается из графита — повсеместно распространенной формы углерода. На графит воздействуют сильными кислотами, в результате чего образуется оксид с примесями различных кислород- и водородсодержащих групп.

Следующим шагом этот оксид помещают в щелочь. В результате вещество распадается на отдельные листы оксида графена. И уже этот обработанный щелочью оксид нужно избавить от связей с кислородом, чтобы он превратился в готовый графен.

Увы, нужной химической реакции можно добиться лишь с применением взрывчатых или токсичных соединений — борогидрида натрия, гидразин-гидрата и диметилгидразина. Из-за этого химическое производство графена невероятно сложно реализовать в крупных масштабах. Ведь большая графеновая фабрика представляла бы собой колоссальную угрозу для людей и окружающей среды.

Ведь большая графеновая фабрика представляла бы собой колоссальную угрозу для людей и окружающей среды.

Какой метод предлагают австралийцы

Решение, предложенное учеными RMIT, изящно и экологично. Для получения графена они использовали раствор полифенолов эвкалипта, полученный из экстракта коры дерева. Полифенольные соединения позволяют восстанавливать расслоенный оксида графена (после обработки щелочью) в нейтральной водной среде.

По словам ученых, их коллеги и раньше пытались использовать растительные вещества, но результат получался некачественным. Экстракт коры эвкалипта был использован впервые. И оказалось, что полученный с его помощью графен даже превосходит по качеству свои аналоги, созданные с применением токсичных веществ. А еще он в сотни раз дешевле.

“Наше решение может снизить стоимость производства графена с сотни долларов за грамм до всего 50 центов” — говорит Суреш Бхаргава, соавтор работы из RMIT.

Почему это важно

Как уже говорилось, графен — технологическая панацея нашего времени. Он способен радикально изменить наш мир, сделав буквально каждый его аспект немного лучше. С его помощью можно создавать более мощные компьютеры, более прочные и легкие автомобили. Малый вес и высокая прочность графена делают его основным кандидатом на роль стройматериала для орбитального “лифта в космос”. А недавно ученые сообщали, что графен может найти применение в борьбе с раком.

Он способен радикально изменить наш мир, сделав буквально каждый его аспект немного лучше. С его помощью можно создавать более мощные компьютеры, более прочные и легкие автомобили. Малый вес и высокая прочность графена делают его основным кандидатом на роль стройматериала для орбитального “лифта в космос”. А недавно ученые сообщали, что графен может найти применение в борьбе с раком.

Читайте также:

Полностью автономных роботов-убийц создадут в течение двух лет

В общем, применений для графена больше, чем можно себе представить. До сих пор многие инициативы разбивались о труднодоступность этого вещества. Теперь же, когда найден дешевый способ получения графена, мы станем свидетелями настоящего всплеска в связанных с ним исследованиях. А значит, в скором будущем весь мир может стать чуть более высокотехнологичным.

Как сделать графен | MIT Technology Review

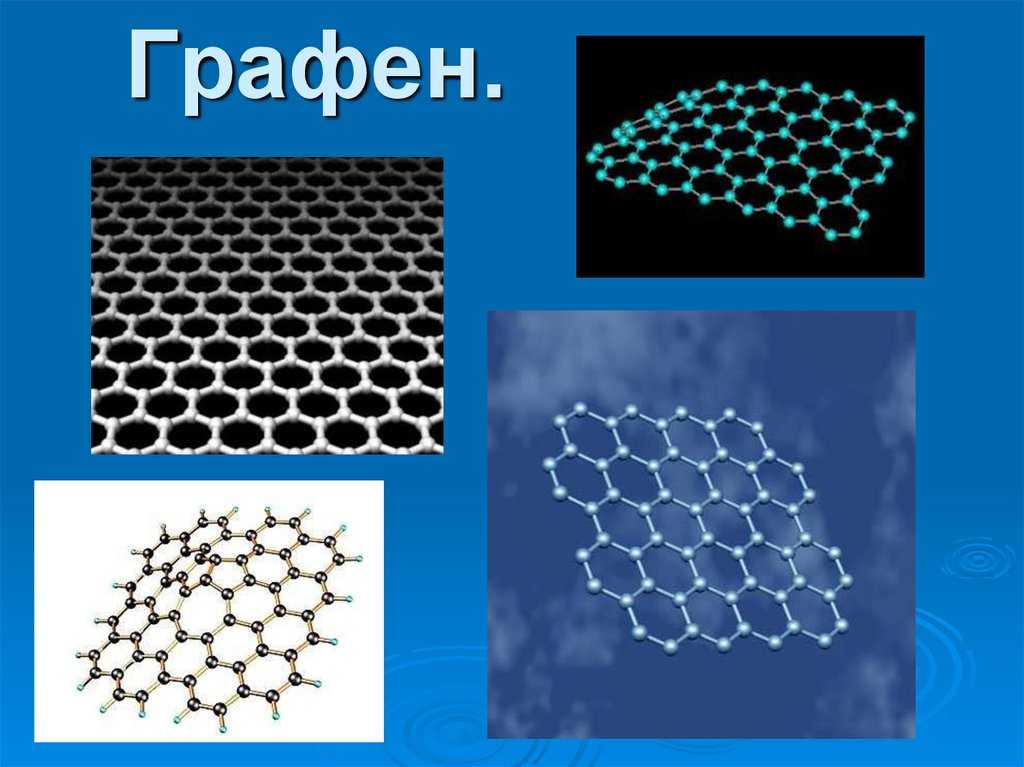

Графен — плоский одиночный слой атомов углерода — может переносить электроны с удивительной скоростью, что делает его многообещающим материалом для электронных устройств. До недавнего времени исследователям удавалось изготавливать только небольшие чешуйки материала и только в небольших количествах. Однако исследователи Университета Рутгерса разработали простой способ изготовления прозрачных графеновых пленок шириной несколько сантиметров и толщиной от одного до пяти нанометров.

До недавнего времени исследователям удавалось изготавливать только небольшие чешуйки материала и только в небольших количествах. Однако исследователи Университета Рутгерса разработали простой способ изготовления прозрачных графеновых пленок шириной несколько сантиметров и толщиной от одного до пяти нанометров.

Гибкий процесс: Новый метод изготовления, разработанный исследователями из Университета Рутгерса, позволяет наносить графеновую пленку — лист углерода толщиной в атом — практически на любую подложку, включая гибкий пластик, показанный здесь. Пленки можно использовать в тонкопленочных транзисторах или в качестве проводящих электродов для органических солнечных элементов.

Тонкие пленки графена могут стать дешевой заменой прозрачных проводящих электродов из оксида индия и олова, используемых в органических солнечных элементах. Они также могут заменить кремниевые тонкопленочные транзисторы, используемые в экранах дисплеев. Графен может переносить электроны в десятки раз быстрее, чем кремний, поэтому транзисторы на основе графена могут работать быстрее и потреблять меньше энергии. (См. «Графеновые транзисторы» и «Улучшенные графеновые транзисторы».)

(См. «Графеновые транзисторы» и «Улучшенные графеновые транзисторы».)

Фактически, профессор материаловедения и инженерии Рутгерского университета Маниш Чховалла и его коллеги использовали свои графеновые пленки для изготовления прототипов транзисторов и органических солнечных датчиков. В недавней статье Nature Nanotechnology они показали, что могут наносить прозрачные пленки на любую подложку, включая стекло и гибкий пластик. Чховалла говорит, что этот метод может быть адаптирован к более крупному масштабу для покрытия «метров и метров подложек графеновыми пленками» с использованием рулонной обработки — метода, разрабатываемого для изготовления больших гибких электронных схем.

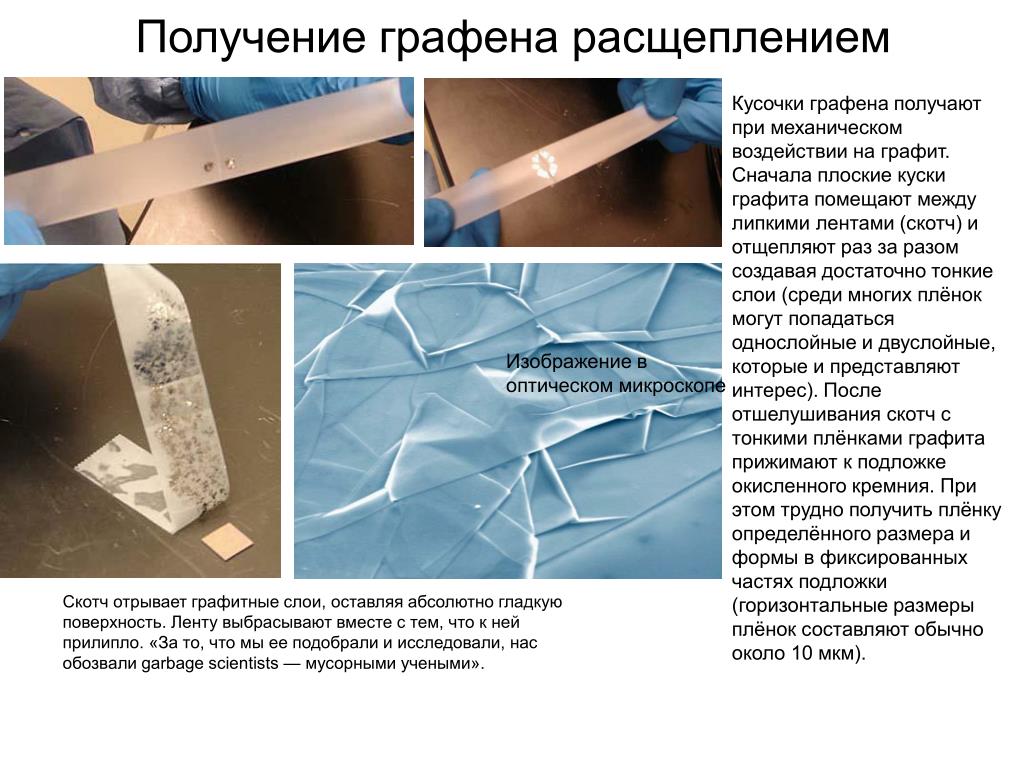

Напротив, современные методы производства графена дают небольшое количество материала, пригодного только для экспериментального использования. Один из распространенных методов называется «метод скотча», при котором кусок ленты используется для отделения чешуек графена от куска графита, который по сути представляет собой стопку графеновых листов. В результате получаются фрагменты графена микрометрового размера, которые помещаются между электродами для создания транзистора. «Но если вы говорите о крупномасштабных устройствах, вы хотите делать макроскопические [листы]», — говорит Ханнес Шнипп, исследователь графена из Принстонского университета. По словам Шниппа, для этого вам нужно направить сборку более мелких кусочков графена на большую площадь, что и делают исследователи из Рутгерса.

В результате получаются фрагменты графена микрометрового размера, которые помещаются между электродами для создания транзистора. «Но если вы говорите о крупномасштабных устройствах, вы хотите делать макроскопические [листы]», — говорит Ханнес Шнипп, исследователь графена из Принстонского университета. По словам Шниппа, для этого вам нужно направить сборку более мелких кусочков графена на большую площадь, что и делают исследователи из Рутгерса.

Исследователи начинают с приготовления суспензии чешуек оксида графена. Они окисляют графитовые чешуйки серной или азотной кислотой. Это вставляет атомы кислорода между отдельными листами графена и раздвигает их, в результате чего образуются листы оксида графена, которые подвешены в воде.

Суспензию фильтруют через мембрану с порами шириной 25 нанометров. Вода проходит через поры, но чешуйки оксида графена, каждая из которых имеет ширину несколько микрометров и толщину около одного нанометра, закрывают поры. Это происходит регулируемым образом, говорит Чховалла. Когда чешуйка закрывает пору, вода направляется к ее непокрытым соседям, которые, в свою очередь, покрываются, пока чешуйки не распределятся по всей поверхности. «Метод позволяет наносить отдельные слои графена», — говорит Чховалла. «[Это] приводит к почти однородной пленке, осаждаемой на мембране». Исследователи помещают покрытую пленкой сторону мембраны на подложку, такую как стекло или пластик, и смывают мембрану ацетоном. Наконец, они подвергают пленку воздействию химического вещества под названием гидразин, которое превращает оксид графена в графен.

Когда чешуйка закрывает пору, вода направляется к ее непокрытым соседям, которые, в свою очередь, покрываются, пока чешуйки не распределятся по всей поверхности. «Метод позволяет наносить отдельные слои графена», — говорит Чховалла. «[Это] приводит к почти однородной пленке, осаждаемой на мембране». Исследователи помещают покрытую пленкой сторону мембраны на подложку, такую как стекло или пластик, и смывают мембрану ацетоном. Наконец, они подвергают пленку воздействию химического вещества под названием гидразин, которое превращает оксид графена в графен.

Джеймс Тур, профессор химии Университета Райса, говорит, что это «безусловно, самый простой из известных мне методов изготовления [тонких графеновых пленок] на больших площадях». Он считает, что этот процесс можно легко превратить в более крупную промышленную технологию производства. «Это очень удобно для быстрого производства», — говорит он. «Не потребуется много времени, чтобы произвести эти вещи… и покрыть большие площади».

Чховалла и его коллеги контролируют толщину пленки, изменяя объем подвески. Объем 20 миллилитров дает пленку толщиной в основном от одного до двух нанометров, тогда как суспензия объемом 80 миллилитров приводит к пленкам толщиной в основном от трех до пяти нанометров. Более тонкие пленки 9Прозрачность 5 процентов. Исследователи использовали пленки в качестве прозрачных электродов в органических солнечных элементах. Они также сделали транзисторы, поместив свои пленки на кремниевую подложку и нанеся на них золотые электроды.

Над графеновыми пленками нужно еще поработать. В настоящее время транзисторы не пропускают такой большой ток, как те, которые сделаны из отдельных чешуек графена, что, как предполагают исследователи, связано с перекрывающимися чешуйками в их пленках. Для высококачественных транзисторов потребуется изготавливать однослойные графеновые пленки без нахлеста. Им также необходимо улучшить проводимость своей пленки: оксид индия-олова по-прежнему обладает в сотни раз большей проводимостью. Органические солнечные элементы с электродами из оксида индия и олова имеют эффективность от 3 до 5 процентов. «С графеновыми тонкопленочными электродами мы получаем 0,1 процента, — говорит Чховалла, — но это устройства для проверки концепции, и, конечно, со временем они улучшатся».

Органические солнечные элементы с электродами из оксида индия и олова имеют эффективность от 3 до 5 процентов. «С графеновыми тонкопленочными электродами мы получаем 0,1 процента, — говорит Чховалла, — но это устройства для проверки концепции, и, конечно, со временем они улучшатся».

Тур считает, что пленка больше перспективна для органических солнечных элементов, чем для транзисторов. Многие исследователи также изучают пленки углеродных нанотрубок как способ заменить покрытия из оксида индия и олова на солнечных элементах. Но Тур говорит, что графен будет «возможно проще, чем использование углеродных нанотрубок из-за большей доступности материала». Промышленности также может быть легче внедрить графен из-за опасений некоторых людей по поводу воздействия углеродных нанотрубок на окружающую среду.

Новый способ изготовления листов графена | MIT News

Перспективность использования графена в качестве материала для новых видов электронных устройств, помимо прочего, побудила исследователей со всего мира изучать этот материал в поисках новых применений. Но одним из самых больших ограничений на пути более широкого использования прочного, легкого и высокопроводящего материала является сложность производства в промышленных масштабах.

Но одним из самых больших ограничений на пути более широкого использования прочного, легкого и высокопроводящего материала является сложность производства в промышленных масштабах.

Первоначальная работа с углеродным материалом, который образует сетку атомного масштаба и имеет толщину всего в один атом, основывалась на использовании крошечных чешуек, обычно получаемых путем быстрого удаления куска липкой ленты с блока графита — a низкотехнологичная система, не поддающаяся производству. С тех пор внимание переключилось на изготовление графеновых пленок на металлической фольге, но исследователи столкнулись с трудностями при переносе графена с фольги на полезные подложки.

Теперь исследователи из Массачусетского технологического института и Мичиганского университета придумали способ производства графена в процессе, который поддается масштабированию, путем создания графена непосредственно на таких материалах, как большие листы стекла. Процесс описан в статье, опубликованной на этой неделе в журнале Scientific Reports группой из девяти исследователей во главе с А. Джоном Хартом из Массачусетского технологического института. Ведущими авторами статьи являются Дэн МакНерни, бывший постдоктор из Мичигана, и Вишванат Балакришнан, бывший постдоктор из Массачусетского технологического института, который сейчас работает в Индийском технологическом институте.

Джоном Хартом из Массачусетского технологического института. Ведущими авторами статьи являются Дэн МакНерни, бывший постдоктор из Мичигана, и Вишванат Балакришнан, бывший постдоктор из Массачусетского технологического института, который сейчас работает в Индийском технологическом институте.

В настоящее время большинство методов получения графена сначала выращивают материал на металлической пленке, такой как никель или медь, говорит Харт, адъюнкт-профессор Mitsui Career Development в области машиностроения. «Чтобы сделать его полезным, вы должны перенести его с металла на подложку, такую как кремниевая пластина или полимерный лист, или на что-то большее, например лист стекла», — говорит он. «Но процесс его переноса стал гораздо более разочаровывающим, чем процесс выращивания самого графена, и может повредить и загрязнить графен».

В новой работе, по словам Харта, по-прежнему используется металлическая пленка в качестве шаблона, но вместо того, чтобы создавать графен только поверх металлической пленки, графен создается как сверху, так и снизу пленки. Подложкой в этом случае является диоксид кремния, форма стекла с пленкой никеля поверх него.

Подложкой в этом случае является диоксид кремния, форма стекла с пленкой никеля поверх него.

Использование химического осаждения из паровой фазы (CVD) для осаждения слоя графена поверх никелевой пленки, по словам Харта, дает «графен не только сверху [слоя никеля], но и снизу». Затем никелевую пленку можно снять, оставив только графен поверх неметаллической подложки.

Таким образом, нет необходимости в отдельном процессе для прикрепления графена к предполагаемой подложке — будь то большая стеклянная пластина для экрана дисплея или тонкий гибкий материал, который можно использовать в качестве основы для легкого, переносная солнечная батарея, например. «Вы выполняете CVD на подложке, и, используя наш метод, графен остается на подложке», — говорит Харт.

Помимо исследователей из Мичигана, где ранее преподавал Харт, работа велась в сотрудничестве с крупным производителем стекла Guardian Industries. «Чтобы удовлетворить их производственные потребности, он должен быть очень масштабируемым», — говорит Харт. В настоящее время компания использует флоат-процесс, при котором стекло движется со скоростью несколько метров в минуту на предприятиях, производящих сотни тонн стекла каждый день. «Мы были вдохновлены необходимостью разработать масштабируемый производственный процесс, который мог бы производить графен непосредственно на стеклянной подложке», — говорит Харт.

В настоящее время компания использует флоат-процесс, при котором стекло движется со скоростью несколько метров в минуту на предприятиях, производящих сотни тонн стекла каждый день. «Мы были вдохновлены необходимостью разработать масштабируемый производственный процесс, который мог бы производить графен непосредственно на стеклянной подложке», — говорит Харт.

Работа все еще находится на ранней стадии; Харт предупреждает, что «нам все еще нужно улучшить однородность и качество графена, чтобы сделать его полезным». Но потенциал велик, предполагает он: «Возможность производить графен непосредственно на неметаллических подложках может быть использована для широкоформатных дисплеев и сенсорных экранов, а также для «умных» окон со встроенными устройствами, такими как нагреватели и датчики».

Харт добавляет, что этот подход можно также использовать для небольших приложений, таких как интегральные схемы на кремниевых пластинах, если графен можно будет синтезировать при более низких температурах, чем те, которые использовались в настоящем исследовании.

«Этот новый процесс основан на понимании роста графена в сочетании с механикой никелевой пленки», — говорит он. «Мы показали, что этот механизм может работать. Теперь речь идет об улучшении характеристик, необходимых для производства высокоэффективного графенового покрытия».

Христос Димитракопулос, профессор химического машиностроения Массачусетского университета в Амхерсте, не участвовавший в этой работе, говорит: «Это очень важная часть работы для нанесения графена на изоляционные подложки на очень большой площади». По сравнению с другими методами, такими как использование подложки из карбида кремния (SiC) для выращивания графена, он говорит: «Тот факт, что латеральный размер графена в подходе группы Харта ограничен только размером реактора [CVD]. , а не размер пластины SiC, является большим преимуществом».

«Это качественная и тщательно выполненная работа», — добавляет Димитракопулос.

Работа выполнена при поддержке Guardian Industries, Национального научного фонда и Управления научных исследований ВВС.