Новые технологии разложения воды в США и России | C.O.K. archive | 2017

Американские исследователи из Университета Хьюстона обнаружили катализатор, который активно ускоряет реакцию разложения воды на водород и кислород и, в отличие от аналогов, состоит из легкодоступных и недорогих материалов. Для его производства не используются драгоценные металлы, и работает он намного эффективнее, чем известные катализаторы. Такой материал позволил бы решить одну из основных проблем использования воды для производства водорода как одного из наиболее перспективных источников «чистой» энергии.

«Водород — это самый “чистый” энергоноситель, которым мы располагаем на Земле, — говорит Пол Чу (Paul Chu), профессор, заведующий кафедры физики Университета Хьюстона, директор-основатель и руководитель исследовательских работ Техасского центра исследований сверхпроводимости Университета Хьюстона (Texas Center for Superconductivity at UH, TcSUH). — Вода могла бы быть бесконечным источником водорода, если бы мы научились эффективно разрывать прочную химическую связь водорода с кислородом в воде с помощью электрического тока и соответствующего катализатора».

Новый катализатор был получен исследовательской группой Пола Чу при Университете Хьюстона, в которую также входят профессор физики Жифенг Рен (Zhifeng Ren) и доцент Шуо Чен (Shuo Chen), ведущие исследователи TcSUH, научные сотрудники Хайчин Чжоу (Haiqing Zhou) и Фанг Юй (Fang Yu), а также аспиранты Джинджинг Сан (Jingying Sun) и Ран Хей (Ran He).

Катализатор, состоящий из метафосфата железа, в кристаллическом виде выращенного на электропроводящей никелевой подложке, имеющей губчатую структуру, намного более эффективен и дёшев, чем любые аналоги.

«Наш материал позволяет отлично сэкономить, и он намного более эффективен, превосходя имеющиеся катализаторы», — говорит Жифенг Рен, профессор физики Онкологического центра имени М. Д. Андерсона при Университете Хьюстона и ведущий автор статьи о результатах работы исследовательской группы Пола Чу. Катализатор также долговечен, на испытаниях он успешно проработал более 20 часов и выдержал 10 тыс. рабочих циклов. «Некоторые катализаторы обладают выдающимися характеристиками, но они стабильны только один-два часа, — рассказывает Жифенг Рен. — Такие материалы практически бесполезны».

— Такие материалы практически бесполезны».

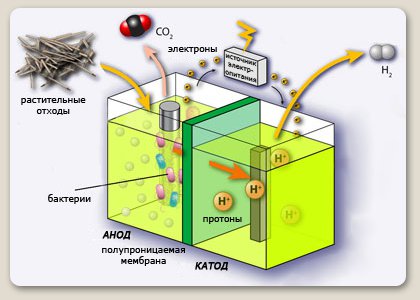

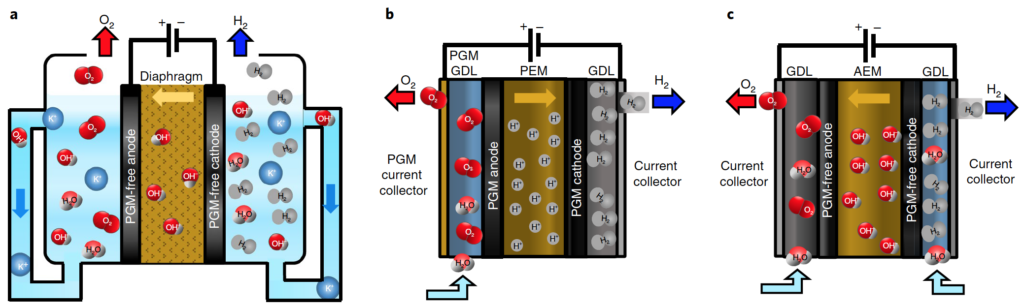

Реакция разложения воды на водород и кислород теоретически очень проста, но на практике она представляет из себя сложный процесс, требующий двух отдельных химических взаимодействий — реакции выделения водорода и реакции выделения кислорода, каждая из которых протекает на отдельном электроде. И, хотя эффективные водородные катализаторы доступны, отсутствие недорогого и действенного кислородного катализатора создаёт учёным значительные трудности в области водородной энергетики.

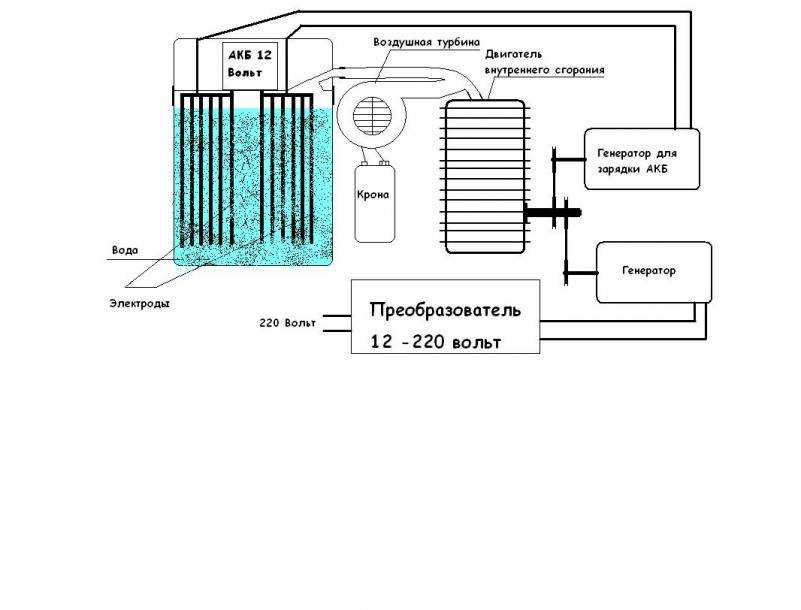

Водород имеет ряд значительных преимуществ. «Водород, полученный посредством разложения воды электрохимическим процессом “водного электролиза”, считается наиболее экологически безопасным энергоносителем, способным заменить ископаемое топливо и удовлетворить растущий спрос всего человечества на электроэнергию, поскольку вода является одновременно и единственным сырьём, и “продуктом сгорания” — ведь экологичная “водородная энергия” получается путём преобразования этого химического элемента обратно в воду», — поясняют исследователи. При этом, в отличие от солнечной энергии, ветра и других видов «зелёной» энергии, водород относительно легко хранить.

При этом, в отличие от солнечной энергии, ветра и других видов «зелёной» энергии, водород относительно легко хранить.

В настоящее время водород получают тремя основными промышленными способами: паровой обработкой угля в специальных газогенераторах, газопаровой конверсией природного газа и электролизом воды, особенно если нужен сверхчистый водород.

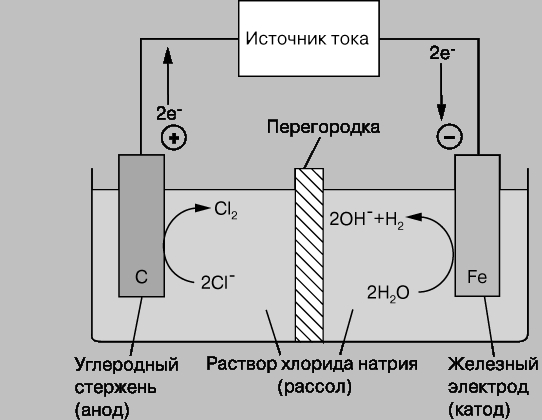

При первом способе над раскалённым добела коксом (углём, нагреваемым без доступа кислорода) пропускают водяной пар, при этом из-за высокой температуры атомы водорода в воде замещаются на атомы углерода — образуется смесь угарного газа (CO) и водорода (H2), которую затем разделяют или используют как есть. Во втором случае, также при высокой температуре (около 1000 °C), осуществляется превращение метана с водяным паром, углекислым газом (CO2) или смесью водяного пара и углекислого газа в присутствии катализатора на основе никеля с добавками оксидов магния, алюминия и других металлов, причём образующуюся смесь водорода и угарного газа нужно затем дополнительно обрабатывать водяным паром. Водород также получают как побочный продукт производства хлора и гидроксидов щелочных металлов, которое осуществляется электролизом растворов их хлоридов.

Водород также получают как побочный продукт производства хлора и гидроксидов щелочных металлов, которое осуществляется электролизом растворов их хлоридов.

Все эти методы сложны, крайне энергозатратны и связаны с выработкой вредного угарного газа, а также сажи, то есть имеют существенный «углеродный след», несмотря на то, что исходное сырьё в данных процессах сгорает относительно «чисто».

Исследовательница Шуо Чен отмечает, что известные на сегодняшний день катализаторы, ускоряющие реакцию выделения кислорода при электролизе воды, используют благородные металлы — иридий, платину или рутений. Но эти материалы дороги и недоступны.

«В своём исследовании мы обнаружили дешёвый, высокоэффективный и стабильный катализатор, основанный на широко распространённых химических элементах, который поразительным образом превосходит все благородные металлы, — подытоживает Шуо Чен. — Наше открытие может привести к гораздо более экономичному промышленному производству водорода простым электрохимическим разложением (электролизом) воды».

Отметим, что разложение воды на составные элементы может осуществляться и с помощью фотокатализа, который использует силу солнца. Однако прямое воздействие солнца на воду слишком неэффективно, так как вода поглощает лишь небольшую часть спектра солнечного излучения. Шуо Чен поясняет, что в идеале солнечные батареи будут использоваться для выработки электроэнергии, которая вместе с соответствующим катализатором позволит легко и эффективно разлагать воду для получения такого нужного человечеству химического элемента, как водород.

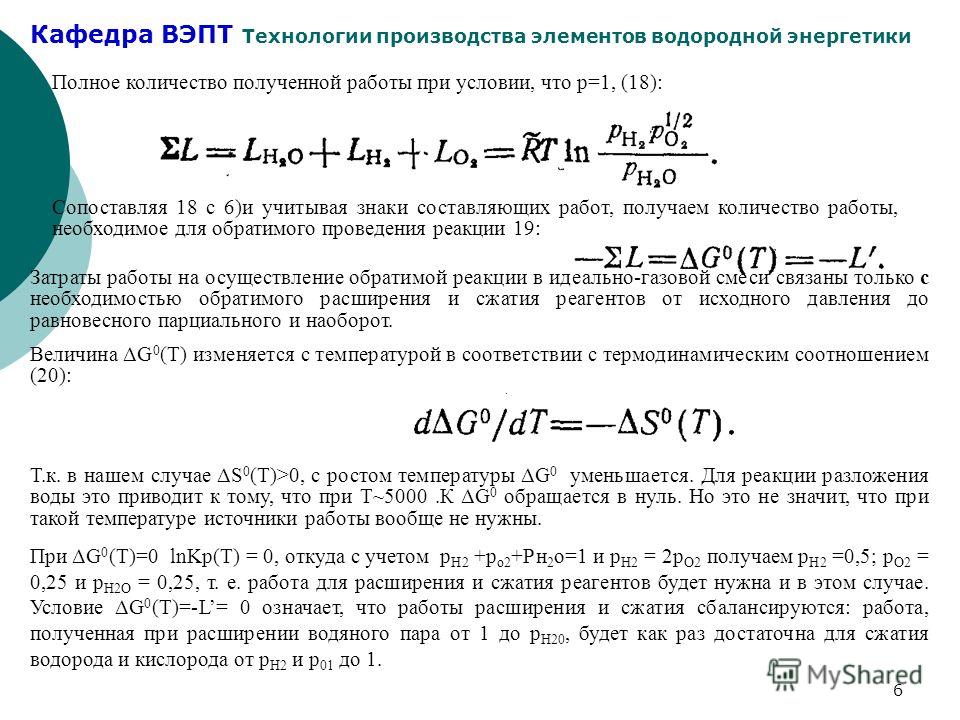

Рассказывает И. В. Мещерин, к.т.н., доцент кафедры газохимии РГУ нефти и газа им. И. М. Губкина, председатель Комитета по технологическому проектированию в НОПРИЗ, президент Национальной палаты инженеров:

— Известно, что производство водорода в основном осуществляется крупнотоннажными системами с единичной объёмной производительностью в диапазоне 10–100 тыс. Нм³/ч [1]. От 1 до 5 % получаемого водорода находит применение в малотоннажных, наукоёмких отраслях промышленности: электронной, электротехнической, стекольной, фармацевтической, пищевой; выплавке металлов и сплавов высокой чистоты; синтезе химически высокоактивных веществ и других отраслях. Водород является ценным химическим реагентом, и его получение и концентрирование из топливных, остаточных, сбросных газов позволяет значительно повысить экономическую эффективность производства. Водород почти не встречается в природе в чистом виде, но потребление данного газа во всём мире неуклонно растёт. Для производства водорода необходимо специальное оборудование, отличительной чертой которого является компактность и надёжность.

Водород является ценным химическим реагентом, и его получение и концентрирование из топливных, остаточных, сбросных газов позволяет значительно повысить экономическую эффективность производства. Водород почти не встречается в природе в чистом виде, но потребление данного газа во всём мире неуклонно растёт. Для производства водорода необходимо специальное оборудование, отличительной чертой которого является компактность и надёжность.

Децентрализованное (то есть малотоннажное) производство водорода требует создания высокоэффективных технологий с уровнем единичной объёмной производительности в диапазоне от 10 до 1000 Нм³/ч [2].

Данный аспект в сегодняшней ситуации может иметь существенное влияние на экономическую эффективность производств, в которых используется водород. В условиях экономического кризиса поиск технологий получения водорода с меньшими затратами является актуальной задачей. В настоящий момент внутрироссийские регулируемые цены на природный газ продолжают оставаться одними из самых низких в мире, даже с учётом более чем двукратного падения цен на природный газ на европейском рынке. Одним из альтернативных решений могут быть технологии получения водорода из природного газа.

Одним из альтернативных решений могут быть технологии получения водорода из природного газа.

Изучение конкретной проблематики производилось сотрудниками кафедры газохимии РГУ нефти и газа (НИУ) имени И. М. Губкина в условиях завода по производству кварцевого стекла — ООО «Технокварц» в городе Гусь-Хрустальный.

Компания ООО «Технокварц» производит водород для производственных нужд с помощью блока электролизёров БЭУ-250, состоящий из шести электролизёров СЭУ-40. Этой производительности достаточно для обеспечения существующего объёма потребления водорода в технологии наплава кварцевого стекла. Целью работы являлся поиск экономически более эффективного метода получения водорода на базе ресурсов завода.

Промышленное производство кварцевого стекла связано с развитием экстремальных процессов со специфическими условиями, главным образом в космической и электронной технике, производстве чистых, особо чистых веществ, редких металлов, высокотемпературных неорганических соединений и т. п.

п.

В результате анализа существующих методов получения водорода был выбран, как наиболее целесообразный, метод паровой конверсии природного газа. При помощи д.т.н., профессора М. Х. Сосны был произведён технологический расчёт блока конверсии для установки получения водорода. Входными данными послужили составы входящих потоков, их объёмы, температуры, давления, доля водяного пара, а также длина реактора, его диаметр и толщина стенки (расчёт реактора в 2016 году выполняла Мария Давыдова, технолог газохимии и магистрантка РГУ нефти и газа им. И. М. Губкина). В результате обработки полученных данных получен материальный баланс процесса (табл. 1), конверсия метана составила 92,6 %. Был также проработан вопрос изготовления реактора из кварцевого стекла.

Ниже приводится эскиз гипотетического мини-, микрореактора проточного типа из кварцевого стекла в горизонтальном исполнении для проведения химических процессов. Основой реактора служит модуль, представленный на рис. 1. Зоны 1 и 2 служат для подачи исходных компонентов, реакционная зона 3 предназначена для размещения катализаторов, нагрева рабочей смеси до температуры реакции, воздействия ВЧ-, ВУФи СВЧизлучения или иного технологического воздействия. Конфигурация зоны 3 может формироваться по требованиям ведения химических реакций. Зона 4 организована как циклон для разделения и закалки продуктов реакции, в том числе и как газовая центрифуга. Единичные модули в расчётном количестве собираются в батарею, как показано на рис. 2. По усмотрению разработчиков промышленные модули могут быть спроектированы и в вертикальном исполнении цилиндрической или иной формы.

Конфигурация зоны 3 может формироваться по требованиям ведения химических реакций. Зона 4 организована как циклон для разделения и закалки продуктов реакции, в том числе и как газовая центрифуга. Единичные модули в расчётном количестве собираются в батарею, как показано на рис. 2. По усмотрению разработчиков промышленные модули могут быть спроектированы и в вертикальном исполнении цилиндрической или иной формы.

Экономическая эффективность достигается за счёт того, что используется относительно недорогой природный газ, по сравнению с дорогой электроэнергией, себестоимость оборудования из кварцевого стекла на 25–40 % меньше, чем из металла.

Возможность развития конкретной технологии и отладки её внутри предприятия открывает новый метод получения водорода для малотоннажных производств. Кроме того, появление нового перспективного ассортимента товарной продукции существенно усовершенствует технологии обработки кварцевого стекла, дополнительно будет способствовать улучшению экономических показателей кварцевого производства.

Поскольку паровая конверсия природного газа в комплексе с аппаратурным оформлением процесса является составной частью синтеза материалов по реакциям Фишера-Тропша, перед ООО «ТехноКварц» возникает перспектива нового направления — изготовление высокоэффективных минии микроканальных кварцевых реакторов для других сегментов отрасли газохимии.

Вода для производства водорода | Экодар

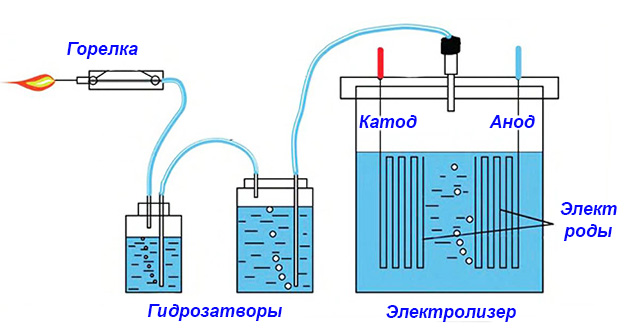

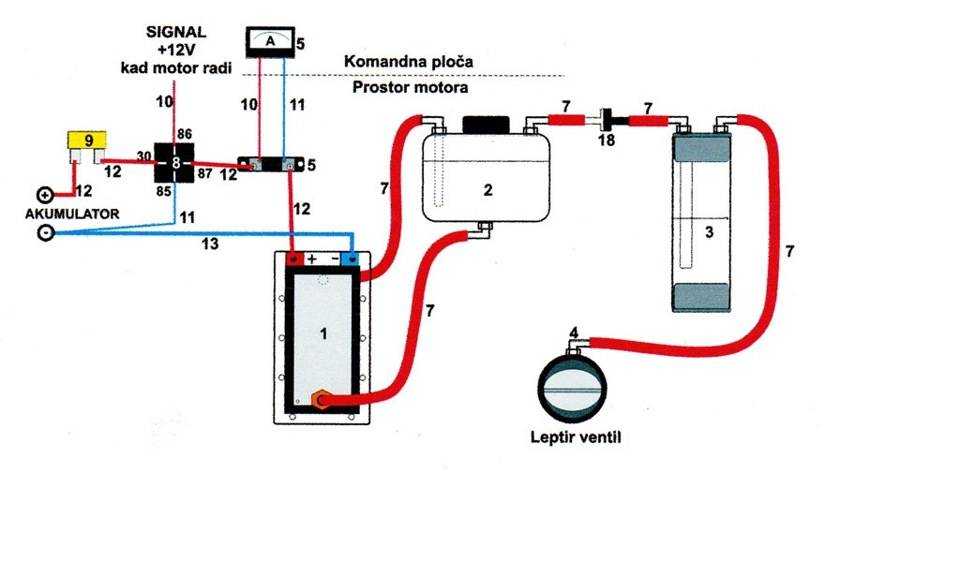

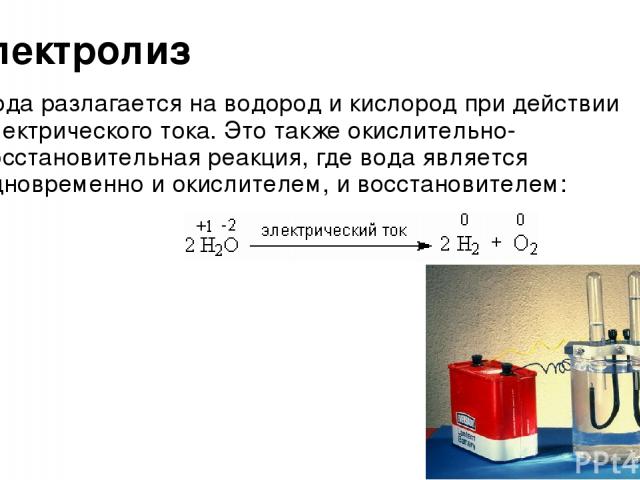

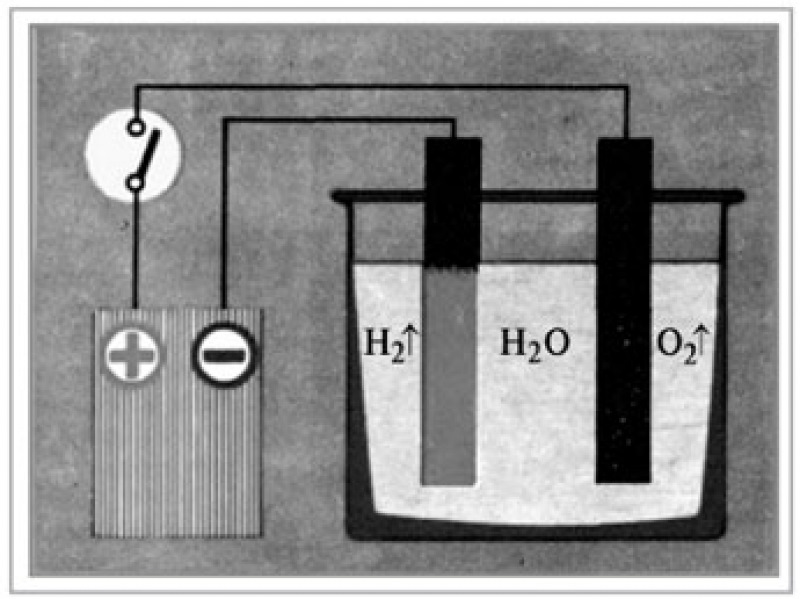

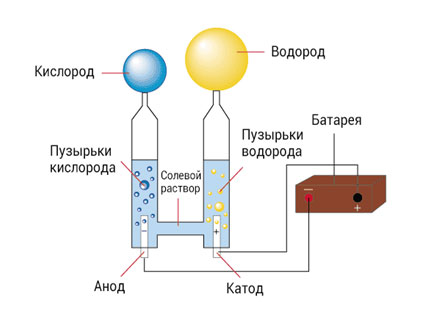

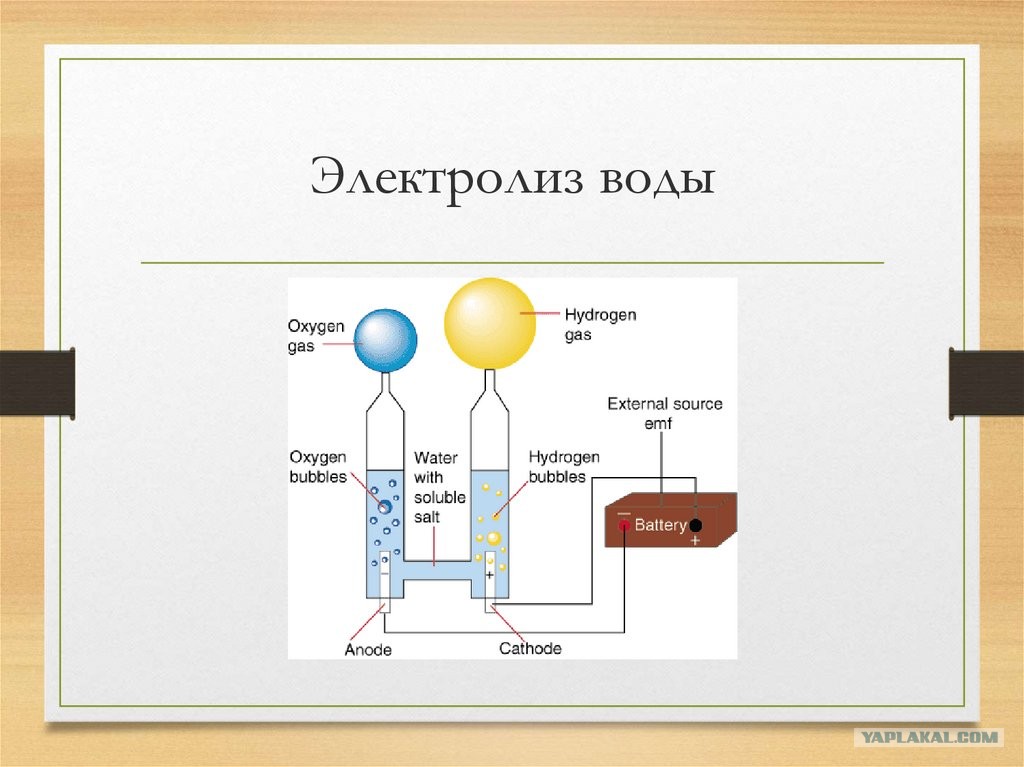

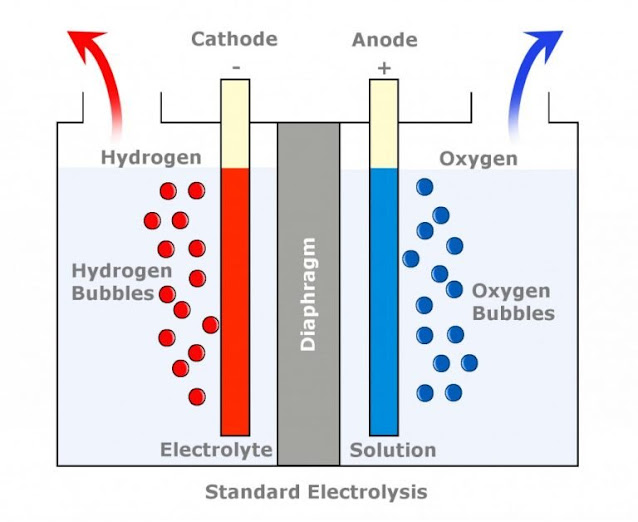

Водород — газ, который используется в различных сферах промышленности. Одним из способов его получения является

электролиз. Этот процесс подразумевает пропускание через воду электрического тока, в результате чего молекулы воды

разлагаются на водород и кислород.

Для электролиза важна чистота и химический состав воды. Поэтому предприятия химической промышленности должны

предварительно фильтровать воду для производства водорода и нормализовать ее химический состав в соответствии с

установленными требованиями.

Особенности технологии электролиза

Получение водорода методом электролиза — наиболее экономичная и простая технология. Она требует небольших энергозатрат и

Она требует небольших энергозатрат и

позволяет получать большие объемы альтернативного газа. Водород можно добывать из любой воды, но перед этим она должна

проходить очистку от посторонних примесей. Электролиз проводится в деминерализованной воде, чтобы исключить влияние

растворенных и нерастворенных веществ на процесс.

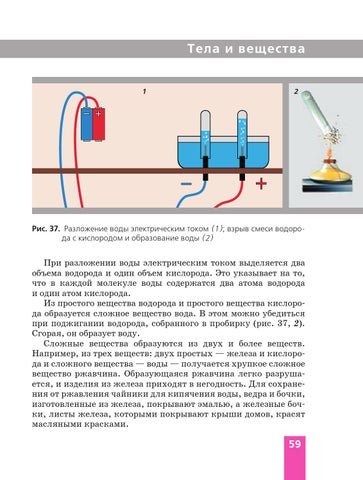

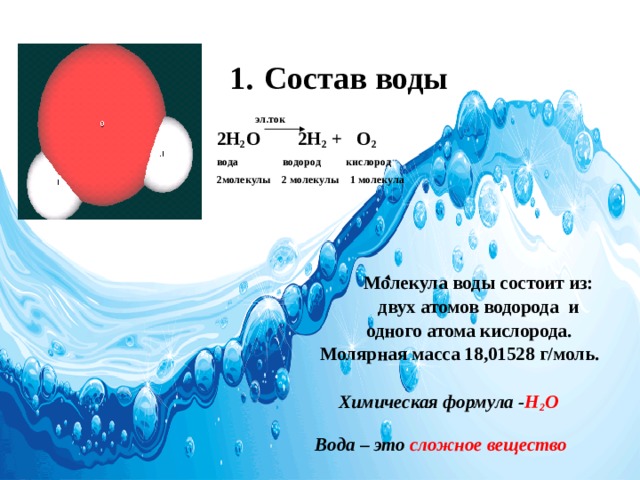

При пропускании через воду электрического тока молекула воды распадается на два атома — водорода и кислорода. Причем

первого получается в 2 раза больше, чем второго (из-за количества атомов). Таким образом, при обработке 0,5 литра воды

можно получить около кубометра обоеих газов. Затраты электричества на разложение молекул составят 4 квт/ч.

Электролиз воды для получения водорода имеет такие преимущества:

- Сырье для производства газа всегда доступно. Воду можно получать из скважин, естественных водоемов или водопровода. Но

перед этим она должна пройти фильтрацию на установках обратного осмоса или другом подобном оборудовании.

- При производстве водорода не образуется загрязняющих веществ. Под действием электрического тока вода разлагается на

водород и кислород. Дополнительных компонентов в жидкости нет, так как перед этим она пропускается через молекулярную

мембрану. - Процесс электролиза полностью автоматизирован. Не нужно привлекать большое количество персонала для поддержания работы

электрических установок.

Полученный методом электролиза воды водород можно использовать в таких сферах:

- Предприятия химической промышленности для получения других соединений органического происхождения;

- На фабриках по производству продуктов питания для гидрогенизации жиров;

- На производстве электронных компонентов для получения кремния в восстановительных химических реакциях;

- На нефтехимическом производстве для улучшения качества топлива и нефтепродуктов;

- На металлургических заводах для восстановления цветных металлов и получения тугоплавких сплавов;

- В качестве хладагента в охладительных установках электрогенераторов;

- Для получения горючего газа при сваривании металлов;

- Для изготовления ракетного топлива.

Преимущества использования обратного осмоса

Для комплексной очистки воды от различных примесей и дальнейшего ее применения можно использовать установки обратного

осмоса. Эти фильтры отличаются тем, что позволяют удалить из жидкости до 99,9% загрязнений. Таким образом можно

упростить, ускорить и удешевить процесс водоподготовки на производстве.

Технически установка обратного осмоса представляет собой мембрану, через которую под определенным давлением

просачивается вода. Мембрана имеет сетчатую структуру. Но размер ячеек настолько мал, что через них могут просочиться

только молекулы воды. Остальные компоненты остаются и сбрасываются в канализацию.

Для создания обратноосмотического давления используются специальные насосы, которые являются частью промышленной

установки водоочистки.

Обратный осмос может удалить из воды такие загрязнения:

- Любые микроскопические вещества, которые находятся в воде в коллоидном состоянии.

Более крупные частицы обычно очищаются

Более крупные частицы обычно очищаются

до подачи в обратный осмос с помощью седиментных фильтров. В противном случае ресурс мембраны быстро исчерпается. - Любые растворенные вещества. Обратный осмос может умягчить воду и удалить из нее двухвалентное железо, марганец. Таким

образом никакие вещества не будут мешать протеканию электролиза и выделению водорода с кислородом из воды.

Обратный осмос может иметь высокую производительность. Специалисты компании Экодар выполняют необходимые расчеты и

собирают установки водоочистки, которые позволяют получать большие объемы воды для крупных предприятий.

Установки для очистки воды от компании Экодар

Производственное предприятие Экодар предлагает установки для очистки воды различного назначения и производительности. В

каталоге на сайте можно найти устройства для индивидуального применения, для использования на общественных и

производственных объектах..jpg)

Компания предлагает различные виды установок обратного осмоса. Они отличаются друг от друга производительностью,

наличием дополнительных аксессуаров для комфортного использования, сферой применения.

Примеры доступных для заказа устройств:

- Осмос 400 – готовое к использованию решение для водоподготовки. Состоит из фильтра обратного осмоса и дополнительных

модулей, обеспечивающих его работу. Оборудование имеет компактные размеры и легко интегрируются в систему водопровода.

Производительность составляет до 1500 литров в сутки (400 галлонов). Подходит для производства водорода в небольших

количествах. - Осмос 800S — это фильтр обратного осмоса, собранный на компактной раме. Для подключения достаточно врезать систему в

водопровод. Картридж предварительной фильтрации и угольный уже входят в комплект. Эту установку можно использовать для

очистки воды с целью получения водорода. Одна из особенностей модели с индексом S — наличие накопительного бака, в

котором хранится запас очищенной воды. Производительность модели — 3000 литров или 800 галлонов в сутки.

Производительность модели — 3000 литров или 800 галлонов в сутки. - Промышленная установка обратного осмоса — оборудование с высокой производительностью, длительным сроком службы и

надежностью. С помощью промышленной системы можно максимально очистить воду от примесей в непрерывном режиме.

Для получения консультаций и оформления заказа обратитесь к менеджерам отдела по работе с клиентами.

Перейти в каталог

Нанокремний быстро расщепляет воду без света, тепла и электричества

Иллюстрация междисциплинарного подхода к производству водорода путем окисления кремния. Подход включает в себя синтез наночастиц кремния, реакцию кремний-вода, которая генерирует водород по требованию, и использование водорода в топливных элементах для портативных источников энергии. Авторы и права: Фоларин Эрогбогбо и др. ©2013 Американское химическое общество

(Phys.org). Хотя ученым известно, что при смешивании кремния с водой в результате окисления образуется водород, никто не ожидал, насколько быстро кремниевые наночастицы смогут выполнить эту задачу. Как показало новое исследование, наночастицы кремния размером 10 нм могут генерировать водород в 150 раз быстрее, чем наночастицы кремния размером 100 нм, и в 1000 раз быстрее, чем объемный кремний. Открытие может проложить путь к быстрым технологиям генерации водорода «просто добавь воды» для портативных устройств без необходимости в свете, тепле или электричестве.

Как показало новое исследование, наночастицы кремния размером 10 нм могут генерировать водород в 150 раз быстрее, чем наночастицы кремния размером 100 нм, и в 1000 раз быстрее, чем объемный кремний. Открытие может проложить путь к быстрым технологиям генерации водорода «просто добавь воды» для портативных устройств без необходимости в свете, тепле или электричестве.

Исследователи Фоларин Эрогбогбо из Университета Буффало и соавторы опубликовали свою статью об использовании нанокремния для производства водорода в недавнем выпуске Nano Letters .

Если водород когда-либо будет использоваться для производства энергии для широкого коммерческого применения, одним из требований является поиск быстрого и недорогого способа производства водорода. Одним из наиболее распространенных способов получения водорода является расщепление воды на водород и кислород. Существует несколько способов расщепления воды, например, с помощью электрического тока (электролиз), нагревания, солнечного света или вещества, химически вступающего в реакцию с водой. К таким веществам относятся алюминий, цинк и кремний.

К таким веществам относятся алюминий, цинк и кремний.

Как объяснили ученые, реакции окисления кремния и воды до сих пор были медленными и неконкурентоспособными по сравнению с другими методами расщепления воды. Тем не менее, у кремния есть некоторые теоретические преимущества, такие как распространенность, простота транспортировки и высокая плотность энергии. Далее, при окислении водой кремний теоретически может выделять два моля водорода на моль кремния, или 14% от собственной массы в водороде.

По этим причинам ученые решили более внимательно изучить кремний, а именно наночастицы кремния, которые ранее не изучались для получения водорода. Поскольку наночастицы кремния имеют большую площадь поверхности, чем более крупные частицы или объемный кремний, можно было бы ожидать, что наночастицы могут генерировать водород быстрее, чем более крупные кусочки кремния.

Но улучшения, обнаруженные учеными с помощью кремниевых наночастиц, намного превзошли их ожидания. Реакция частиц кремния размером 10 нм с водой произвела в общей сложности 2,58 моля водорода на моль кремния (даже превысив теоретические ожидания), при этом для получения 1 ммоль водорода потребовалось 5 секунд. Для сравнения, реакция с частицами кремния размером 100 нм дает в общей сложности 1,25 моля водорода на моль кремния, при этом на получение каждого ммоль водорода уходит 811 секунд. Для объемного кремния общее производство составляло всего 1,03 моль водорода на моль кремния, при этом на производство каждого ммоль водорода уходило полных 12,5 часов. Для сравнения: 10-нм кремний генерирует водород в 150 раз быстрее, чем 100-нм кремний, и в 1000 раз быстрее, чем объемный кремний.

Для сравнения, реакция с частицами кремния размером 100 нм дает в общей сложности 1,25 моля водорода на моль кремния, при этом на получение каждого ммоль водорода уходит 811 секунд. Для объемного кремния общее производство составляло всего 1,03 моль водорода на моль кремния, при этом на производство каждого ммоль водорода уходило полных 12,5 часов. Для сравнения: 10-нм кремний генерирует водород в 150 раз быстрее, чем 100-нм кремний, и в 1000 раз быстрее, чем объемный кремний.

«Я считаю, что величайшее значение этой работы — демонстрация того, что кремний может реагировать с водой достаточно быстро, чтобы иметь практическое применение для производства водорода по запросу», — соавтор Марк Суихарт, профессор химической и биологической инженерии в Университете Буффало. , сообщил Phys.org . «Этот результат был как неожиданным, так и потенциально важным с практической точки зрения. Хотя я не верю, что окисление наночастиц кремния станет реальным методом для крупномасштабного производства водорода в ближайшее время, этот процесс может быть весьма интересен для небольших портативных приложений, где вода есть».

Сравнение скоростей генерации водорода для различных форм кремния. Максимальные ставки указаны в левой колонке с изображениями образцов на них. Средние ставки указаны в правой колонке. Красная линия указывает максимальную зарегистрированную скорость образования водорода из алюминия. Авторы и права: Фоларин Эрогбогбо и др. ©2013 Американское химическое общество

В дополнение к тому, что водород производится быстрее, чем более крупные кусочки кремния, 10-нм кремний также производит водород значительно быстрее, чем наночастицы алюминия и цинка. Как объяснил Суихарт, объяснение этого неравенства для двух материалов различается.

«По сравнению с алюминием кремний реагирует быстрее, потому что алюминий образует более плотный и прочный оксид (Al 2 O 3 ) на своей поверхности, что ограничивает реакцию», — сказал он. «В присутствии основания, такого как KOH [гидроксид калия], кремний в основном образует растворимую кремниевую кислоту (Si(OH) 4 ). По сравнению с цинком кремний просто более реакционноспособен, особенно при комнатной температуре».

По сравнению с цинком кремний просто более реакционноспособен, особенно при комнатной температуре».

Хотя большая площадь поверхности 10-нанометрового кремния по сравнению с более крупными кусочками кремния способствует высокой скорости производства водорода, одна только площадь поверхности не может объяснить огромное увеличение скорости, наблюдаемое учеными. Площадь поверхности 10-нм кремния составляет 204 м 2 /г, что примерно в 6 раз превышает площадь поверхности 100-нм кремния, которая составляет 32 м 2 /г.

Чтобы понять, что вызывает гораздо большее увеличение скорости производства водорода, исследователи провели эксперименты в процессе травления кремния. Они обнаружили, что для частиц размером 10 нм травление включает удаление равного числа плоскостей решетки в каждом направлении (изотропное травление). Напротив, для частиц и микрочастиц размером 100 нм удаляется неравное количество плоскостей решетки в каждом направлении (анизотропное травление).

Исследователи связывают эту разницу в травлении с разной геометрией кристаллов разного размера. В результате этой разницы более крупные частицы принимают несферическую форму, которая обнажает менее реактивные поверхности по сравнению с более мелкими частицами, которые остаются почти сферическими, обнажая все грани кристалла для реакции. Более крупные частицы также образуют более толстые слои побочных продуктов окисления кремния, через которые должна диффундировать вода. Оба эти фактора ограничивают скорость реакции на более крупных частицах.

Чтобы подтвердить, что 10-нм реакция кремний-вода генерирует водород без побочных продуктов, которые могли бы помешать приложениям, исследователи использовали водород, генерируемый кремнием, для работы топливного элемента. Топливный элемент работал очень хорошо, производя больше тока и напряжения, чем теоретическое количество чистого водорода, что связано с тем, что 10-нм частицы генерировали больше водорода, чем теоретические 14 мас. %.

%.

Исследователи надеются, что эта удивительная способность кремниевых наночастиц быстро расщеплять воду и генерировать водород может привести к разработке технологии получения водорода по требованию, которая позволит использовать топливные элементы в портативных устройствах. Эта технология потребует крупномасштабного энергоэффективного метода производства кремниевых наночастиц, но может иметь некоторые преимущества по сравнению с другими методами производства водорода.

«Ключевым преимуществом окисления кремния для производства водорода является его простота», — сказал Суихарт. «При таком подходе водород производится быстро, при комнатной температуре и без необходимости в каком-либо внешнем источнике энергии. Энергия, необходимая для производства водорода, эффективно хранится в кремнии. Вся энергия, необходимая для производства кремния, может быть обеспечена. в центральном месте, а затем кремний можно использовать в портативных устройствах.

«Ключевым недостатком окисления кремния является его относительная неэффективность. Энергозатраты, необходимые для создания наночастиц кремния, намного превышают энергию, доступную из водорода, который в конечном итоге производится. Для крупномасштабных приложений это будет проблемой. Для портативных приложений это не так. Например, стоимость электроэнергии от обычной бытовой батареи легко может быть в 10-100 раз выше, чем стоимость электроэнергии от коммунального предприятия, но батареи по-прежнему играют важную роль в нашей жизни».0003

Энергозатраты, необходимые для создания наночастиц кремния, намного превышают энергию, доступную из водорода, который в конечном итоге производится. Для крупномасштабных приложений это будет проблемой. Для портативных приложений это не так. Например, стоимость электроэнергии от обычной бытовой батареи легко может быть в 10-100 раз выше, чем стоимость электроэнергии от коммунального предприятия, но батареи по-прежнему играют важную роль в нашей жизни».0003

В будущем исследователи планируют еще больше увеличить мощность производства водорода при окислении кремния, экспериментируя с различными смесями.

«Одним из направлений, которым мы сейчас занимаемся, является использование смесей наночастиц кремния с гидридами металлов, которые также реагируют с водой с образованием водорода», — сказал Суихарт. «Такие соединения, как гидрид лития и гидрид натрия, реагируют с водой с образованием основания (LiOH или NaOH), необходимого для катализа окисления кремния. Однако они могут слишком быстро реагировать с водой (взрывоопасно) и нестабильны на воздухе. Смешивание их с кремниевыми наночастицами или покрытие их кремниевыми наночастицами может служить как для сдерживания их реакционной способности, так и для увеличения способности системы генерировать водород за счет замены добавленного основания (например, KOH в опубликованной статье) материалом, который также генерирует водород».

Смешивание их с кремниевыми наночастицами или покрытие их кремниевыми наночастицами может служить как для сдерживания их реакционной способности, так и для увеличения способности системы генерировать водород за счет замены добавленного основания (например, KOH в опубликованной статье) материалом, который также генерирует водород».

Дополнительная информация:

Фоларин Эрогбогбо и др. «Производство водорода по требованию с использованием нанокремния: расщепление воды без света, тепла или электричества». Нанобуквы . DOI: 10.1021/nl304680w

Copyright 2013 Phys.org

Все права защищены. Этот материал нельзя публиковать, транслировать, переписывать или распространять полностью или частично без письменного разрешения Phys.org.

Цитата :

Нанокремний быстро расщепляет воду без света, тепла и электричества (2013, 24 января)

получено 27 декабря 2022 г.

с https://phys.org/news/2013-01-nanosilicon-rapidly-electricity. html

html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Новый способ получения водородного топлива из морской воды

Исследователи из Стэнфорда разработали способ получения водородного топлива с использованием солнечной энергии, электродов и соленой воды из залива Сан-Франциско.

Хунцзе Дай и его исследовательская лаборатория в Стэнфордском университете разработали прототип, который может производить водородное топливо из морской воды. (Изображение предоставлено H. Dai, Yun Kuang, Michael Kenney)

Выводы, опубликованные 18 марта в Proceedings of the National Academy of Sciences , продемонстрировать новый способ выделения водорода и кислорода из морской воды с помощью электричества. Существующие методы разделения воды основаны на использовании высокоочищенной воды, которая является ценным ресурсом и требует больших затрат в производстве.

Теоретически для питания городов и автомобилей «нужно столько водорода, что невозможно использовать очищенную воду», — сказал Хунцзе Дай, J.G. Джексон и С. Дж. Вуд, профессор химии Стэнфордской школы гуманитарных и естественных наук, а также соавтор статьи. «У нас едва хватает воды для наших текущих потребностей в Калифорнии».

Водород является привлекательным вариантом топлива, поскольку он не выделяет углекислый газ, сказал Дай. Сжигание водорода производит только воду и должно облегчить усугубление проблемы изменения климата.

Дай сказал, что его лаборатория продемонстрировала демонстрацию концепции, но исследователи оставят на усмотрение производителей масштабирование и массовое производство конструкции.

Борьба с коррозией

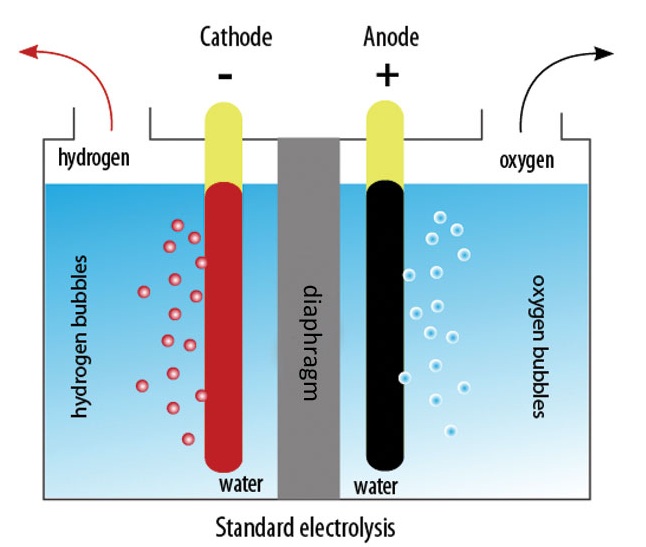

В принципе, разделение воды на водород и кислород с помощью электричества, называемое электролизом, является простой и старой идеей: источник питания подключается к двум электродам, помещенным в воду. Когда питание включается, газообразный водород выходит из отрицательного конца, называемого катодом, а пригодный для дыхания кислород выходит из положительного конца, анода.

Но отрицательно заряженный хлорид в соли морской воды может разъедать положительный конец, ограничивая срок службы системы. Дай и его команда хотели найти способ помешать этим компонентам морской воды разрушить погруженные в воду аноды.

Исследователи обнаружили, что если покрыть анод слоями, богатыми отрицательными зарядами, эти слои отталкивают хлориды и замедляют распад нижележащего металла.

Они нанесли слой гидроксида никеля и железа поверх сульфида никеля, который покрывает сердцевину из вспененного никеля. Пена никеля действует как проводник, передавая электричество от источника питания, а гидроксид никеля и железа запускает электролиз, разделяя воду на кислород и водород. Во время электролиза сульфид никеля превращается в отрицательно заряженный слой, который защищает анод. Подобно тому, как отрицательные концы двух магнитов соприкасаются друг с другом, отрицательно заряженный слой отталкивает хлорид и не позволяет ему достичь металлического сердечника.

Без отрицательно заряженного покрытия анод работает только около 12 часов в морской воде, по словам Майкла Кенни, аспиранта лаборатории Дай и соавтора статьи. «Весь электрод разваливается в крошку», — сказал Кенни. «Но с этим слоем он может работать более тысячи часов».

Предыдущие исследования по разделению морской воды на водородное топливо проводились с низким уровнем электрического тока, потому что при более высоких токах возникает коррозия. Но Дай, Кенни и их коллеги смогли провести в 10 раз больше электроэнергии с помощью своего многослойного устройства, которое помогает ему быстрее генерировать водород из морской воды.

— Думаю, мы установили рекорд скорости течения, разделяющей морскую воду, — сказал Дай.

Члены команды проводили большую часть испытаний в контролируемых лабораторных условиях, где они могли регулировать количество электричества, поступающего в систему. Но они также разработали демонстрационную машину на солнечной энергии, которая производила газообразный водород и кислород из морской воды, собранной в заливе Сан-Франциско.

И без риска коррозии от солей устройство соответствует современным технологиям, использующим очищенную воду. «Впечатляющим в этом исследовании было то, что мы смогли работать с электрическими токами, которые сегодня используются в промышленности», — сказал Кенни.

Удивительно просто

Оглядываясь назад, Дай и Кенни видят простоту своего дизайна. «Если бы у нас был хрустальный шар три года назад, он был бы сделан за месяц», — сказал Дай. Но теперь, когда разработан основной рецепт электролиза морской воды, новый метод откроет двери для увеличения доступности водородного топлива, работающего на солнечной или ветровой энергии.

В будущем эту технологию можно будет использовать не только для производства энергии. Поскольку этот процесс также производит пригодный для дыхания кислород, дайверы или подводные лодки могут доставлять устройства в океан и генерировать кислород внизу, не поднимаясь на поверхность для получения воздуха.

Что касается передачи технологии, «можно просто использовать эти элементы в существующих системах электролизеров, и это может быть довольно быстро», — сказал Дай.

Более крупные частицы обычно очищаются

Более крупные частицы обычно очищаются

Производительность модели — 3000 литров или 800 галлонов в сутки.

Производительность модели — 3000 литров или 800 галлонов в сутки.