Содержание

На «Севмаше» показали процесс создания подлодок из титана

На «Севмаше» показали процесс создания подлодок из титана — ТРК Звезда Новости, 23.05.2021

ОПК Владимир Расходчиков 13:01 23.05.2021 Из-за сложностей работы с титаном на Северном машиностроительном предприятии были созданы уникальные сварочные комнаты, где и производятся детали для титановых атомных подлодок. © Видео: Читайте нас на: Единственные в мире титановые атомное подводные лодки созданы только в России, а построены они были на Северном машиностроительном предприятии «Севмаш». Для того, чтобы укротить конструкции из титана и освоить сложные виды сварок на предприятии поставлена сложнейшая сварочная камера. Чтобы попасть в нее предусмотрены переборочные люки, точно как на подводной лодке, с кремальерным затвором. В этой сварочной камере рабочие, облаченные в специальные костюмы, работают в атмосфере газа аргона. Каждая их смена длится по 4 часа. Затем, каждый сваренный шов будут проверять на рентгене. Для сварки особо сложных швов применяется метод электронно-лучевой сварки. В самой сварочной камере вакуум, а рабочие ведут работу из отдельного кабинета, управляя специальными манипуляторами по данным с камер внутри. Начальник участка сварки трубопроводов судостроительного завода «Севмаш» Николай Дульнев рассказал «Военной приемке», что электронно-лучевая сварка в вакууме сильно ускорят процесс производства.

Во время вакуумной сварки в шов не попадают газы и они не оставляют пузырьков. За счет этого шов получается качественным.

Экспертное мнение и аналитика | Картина дня 20:46 В Сирии рассказали о новогодних пожеланиях Асада России и Путину 20:00 Росстат увеличил оценку роста ВВП РФ в 2021 году с 4,7% до 5,6% 19:01 Олланд подтвердил, что Минские соглашения были попыткой укрепить украинскую армию 18:19 Боевую часть сбитой в Белоруссии украинской ракеты взорвали на полигоне 16:54 Запущенный участок БКЛ в Москве сняли из кабины машиниста Популярное «Огурчиков пришлешь?»: Путин позвонил девочке из Запорожской области «Звезда» покажет новогодний концерт из Донбасса В палате Саакашвили провели обыск Новогоднее волшебство: «Звезда» исполнит мечту детей из Донбасса спеть со знаменитостями Школа, госпиталь, храм: как прошла поездка Ксении Шойгу в Донбасс В Кремле рассказали о планах Путина на Рождество |

Читать далее

читайте ниже следующую новость

/news/next/?referer=/news/20215231258-qtfjk. html&date=2021-05-23 13:01:01

html&date=2021-05-23 13:01:01

Предлагаем посмотреть эту страницу на версии сайта для мобильных устройств.

https://mcdn.tvzvezda.ru/storage/news_other_images/2021/05/23/cc01e6086a7c468ebea3d932fd7bd9af.jpg

ВЗГЛЯД / Сверхскоростная подлодка создала для России целую отрасль :: Общество

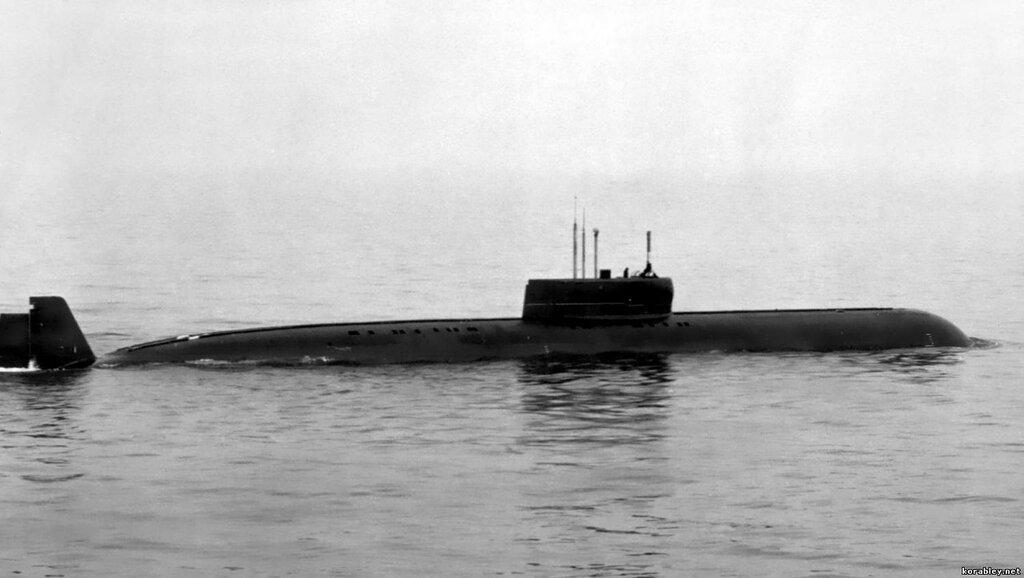

Ровно пятьдесят лет назад, 18 декабря 1970 года, в ВМФ СССР произошло знаменательное событие: атомная подводная лодка К-162 (проект 661, шифр «Анчар») установила до сих пор не побитый мировой рекорд скорости под водой – 44,7 узла (82,78 км/ч). Из-за ее огромной цены лодке дали прозвище «Золотая рыбка». Однако можно сказать, что все вложения в нее многократно окупились. Каким же образом?

Важнейшей особенностью К-162 было то, что она имела титановый корпус – вернее, корпуса: легкий (внешний) и прочный (внутренний). Тогда это было связано с тем, что противник имел на противолодочных самолетах магнитометры, приборы для обнаружения магнитного поля подлодки, находящейся в подводном положении. Титан немагнитен и какой бы большой ни была подлодка, магнитометр ее не обнаружит. Кроме того, у титановых лодок проще обеспечить хорошие тактико-технические характеристики – титан легче стали, и при той же мощности главной энергетической установки, что и у стальной лодки, титановая получается более «резвой».

Титан немагнитен и какой бы большой ни была подлодка, магнитометр ее не обнаружит. Кроме того, у титановых лодок проще обеспечить хорошие тактико-технические характеристики – титан легче стали, и при той же мощности главной энергетической установки, что и у стальной лодки, титановая получается более «резвой».

Титан

Но титан дорог, а работа с ним сложна. Даже просто получить в нужном количестве титановые листы и прокат было проблемой. Советскому Союзу пришлось создать целую титановую индустрию для того, чтобы обеспечить будущий подплав материалом для титановых корпусов. А эта индустрия потом дала столько, что и не перечислить.

Без подводного флота не было бы ни стратегического ракетоносца Ту-160, ни искусственных коленных суставов, дающих шанс ходить на своих ногах людям, которые в другой ситуации этого шанса не имели бы. Не было бы «ВСМПО-Ависма» – крупнейшего в мире производителя титана, сотен миллионов долларов от мировых авиапроизводителей, поступающих ежегодно в страну, не было бы много чего. А титановых подлодок, породивших все это, не было бы без «Золотой рыбки».

А титановых подлодок, породивших все это, не было бы без «Золотой рыбки».

Но это все было потом. А тогда, в СССР, следом за «Золотой рыбкой» началась разработка нового типа титановых подлодок – «Барракуд» проекта 945. К ним позже добавились лодки проекта 945А «Кондор». Они в составе ВМФ России и по сей день. Оправдали ли себя подлодки из титана? Ведь от продолжения проектов на базе «Барракуды» и «Кондора» отказались еще в СССР, вернувшись к корпусам из маломагнитной стали. Ответ на этот вопрос сложен.

С одной стороны, совершенство средств обнаружения, которыми пользуются американцы и японцы (два мировых лидера в создании противолодочных самолетов) таково, что вообще не имеет значения, есть у подлодки магнитное поле или нет. Американцы вообще убрали со своих новых патрульных самолетов P-8 Poseidon магнитометры, они прекрасно обходятся без них. Осознание в СССР этих вещей, вкупе с дороговизной титановых корпусов и трудностями в обслуживании и модернизации подлодок с ними, привело к продолжению постройки стальных лодок. Впрочем, титан из рассмотрения не выпускали. Так никогда и не появившаяся в строю ВМФ многоцелевая АПЛ проекта 957 (шифр «Кедр») могла появиться и в титановом варианте, этот вопрос рассматривался.

Впрочем, титан из рассмотрения не выпускали. Так никогда и не появившаяся в строю ВМФ многоцелевая АПЛ проекта 957 (шифр «Кедр») могла появиться и в титановом варианте, этот вопрос рассматривался.

Но есть один нюанс, который «остался за кадром». Для СССР с его темпами обновления флота он значения не имел, для России, у которой другая ситуация, очень даже имеет. Когда подводная лодка погружается на большую глубину, ее корпус испытывает сильнейшее обжатие. Динамические нагрузки при движении распределяются иначе, даже магнитные свойства стали меняются от таких воздействий, настолько они экстремальны. Мало кто знает, но для любой подлодки, кроме предельной глубины погружения, есть еще и предельное время нахождения на ней. И оно никогда не бывает большим, речь идет о считанных сутках. Превышение этого лимита чревато катастрофой. Но даже без него погружения на большую глубину серьезно сокращают срок службы подлодки и приближают ее списание. И с этим ничего нельзя сделать. Со временем каждая подводная лодка получает ограничения по предельной глубине погружения. Сегодня это касается почти всех атомных подлодок в нашем флоте, кроме лодок новых проектов.

Со временем каждая подводная лодка получает ограничения по предельной глубине погружения. Сегодня это касается почти всех атомных подлодок в нашем флоте, кроме лодок новых проектов.

Нужен ли уход на глубину? Ведь вопреки распространенному мнению, акустическая заметность лодки с глубиной растет, а не снижается – наибольшая акустическая скрытность обеспечивается на небольших глубинах погружения, где есть слои воды с разной температурой и плотностью, а в глубине вода однородна и звук в ней распространяется намного дальше, а иногда, в некоторых гидрологических условиях, у него еще и скорость распространения растет.

Все это верно, но дело в том, что у патрульной авиации США и их союзников в полную силу вошли неакустические средства обнаружения подлодок, идущих в подводном положении. Их эффективность просто чудовищна, и единственным дающим надежду выжить действием для подлодки, «по душу» которой летит «Орион», «Посейдон» или «Кавасаки» является уход на глубину – и чем глубже, тем лучше.

И вот тут-то внезапно оказывается, что у титана и помимо отсутствующего магнитного поля есть кое-что важное – корпус из титана намного лучше стального работает «на сжатие», износ и деформация титанового корпуса намного меньше, время предельного нахождения подлодки из титана на предельной глубине будет намного выше, чем у стальной, и сокращение остаточного ресурса корпуса тоже несравнимо меньше, чем у подлодки из стали.

Повод задуматься, не так ли? При этом цена современного оборудования и оружия такова, что разница в стоимости между стальным и титановым корпусом не выглядит такой разительной, как раньше. Титан по-прежнему намного дороже, но на фоне окончательной цены подлодки (пятерка «Ясеней» стоит как Олимпиада в Сочи, вместе с перестройкой города) это не будет заметно. С учетом уровня развития противолодочных сил наших вероятных противников, стоило бы рассмотреть возможность постройки перспективной подлодки проекта 545 (шифр «Лайка») именно из титана.

Возможно, когда-нибудь титановые корпуса вернутся. И тогда мы опять вспомним про К-162, которая была первой титановой подлодкой в мире – и благодаря которой у нас в принципе есть возможность думать о таких вещах.

Фактор скорости

Советские подлодки долго были быстрее американских. Осознание того, насколько, в свое время вызвало у американцев настоящий шок. Но преимущества скорости они оценили очень быстро. Вот только оценить – одно, а использовать – другое, быстроходные атомные лодки надо как минимум построить, чтобы пользоваться преимуществами скорости.

К-162 была в свое время самой быстрой подлодкой в мире. Сегодня можно встретить оценки, подвергающие ценность этого факта сомнению, ведь скорость означает утрату скрытности – лодка на большой скорости ревет на весь океан и ничего не слышит. Это так, но бывают ситуации, когда выбора нет. Та же К-162 прославилась длительным преследованием авианосца «Саратога». Но это – в мирное время.

В ходе военных действий скорость куда критичнее, чем демонстрация возможностей. Так, отрыв от противолодочных сил после успешной атаки производится за счет скорости, как и разрыв контакта с вражеской подлодкой, если это необходимо. При этом специфика подводного боя такова, что слышать цель совсем не значит иметь возможность ее поразить. У американцев превосходство в торпедном оружии. Но оказавшись во вроде бы безнадежной дуэльной ситуации, российская подлодка, которой удалось ходом уйти за дальность применения противником торпед, вполне может извне опасной зоны запустить в сторону противника противолодочные ракеты, входящие в состав комплексов «Водопад» или, в будущем, «Ответ» (не путать со «Шквалом», это совсем другое). И тут уже американцам придется отчаянно спасать свою жизнь, и совсем не факт, что у них это получится, несмотря на общее техническое превосходство.

Так, отрыв от противолодочных сил после успешной атаки производится за счет скорости, как и разрыв контакта с вражеской подлодкой, если это необходимо. При этом специфика подводного боя такова, что слышать цель совсем не значит иметь возможность ее поразить. У американцев превосходство в торпедном оружии. Но оказавшись во вроде бы безнадежной дуэльной ситуации, российская подлодка, которой удалось ходом уйти за дальность применения противником торпед, вполне может извне опасной зоны запустить в сторону противника противолодочные ракеты, входящие в состав комплексов «Водопад» или, в будущем, «Ответ» (не путать со «Шквалом», это совсем другое). И тут уже американцам придется отчаянно спасать свою жизнь, и совсем не факт, что у них это получится, несмотря на общее техническое превосходство.

Но сначала надо оторваться от них. А тут важна скорость. И именно К-162 дала понимание массы вопросов, связанных с быстрым движением под водой. В дальнейшем этот задел не был использован полностью, но и утрачен не был тоже. Если когда-нибудь в России снова будут строить «лодки-охотники», задача которых выслеживать и уничтожать подлодки противника (строящиеся сегодня «Ясени-М» для этой задачи малопригодны, их изначальным предназначением было нанесение ракетных ударов, что они сейчас и отрабатывают), то наработки, полученные при постройке и эксплуатации «Золотой рыбки», обязательно пригодятся.

Если когда-нибудь в России снова будут строить «лодки-охотники», задача которых выслеживать и уничтожать подлодки противника (строящиеся сегодня «Ясени-М» для этой задачи малопригодны, их изначальным предназначением было нанесение ракетных ударов, что они сейчас и отрабатывают), то наработки, полученные при постройке и эксплуатации «Золотой рыбки», обязательно пригодятся.

Увы, но со скоростью связано и кое-что неприятное. Изучение советского подплава дало американцам понимание важности превосходства в скорости в бою. Есть все основания считать, что они этого превосходства добились, вот только афишировать это они не хотят. Америка ценит готовность к реальной войне, а это означает, что свои реальные возможности нужно скрывать, а не кричать на весь мир о рекордах. Так, в открытых источниках, максимальная скорость АПЛ типа «Лос-Анджелес» в подводном положении определяется как 33-35 узлов. Однако реально экипажи российских подлодок в ходе некоторых инцидентов с американцами (это одна из тех вещей, которые не попадают в прессу никогда) фиксировали быстрый набор скорости до 38 узлов, причем точно неизвестно, является ли эта скорость максимальной. И тут-то и стоит задать вопрос: а не ставили ли в США рекорды скорости, похожие на наши, но тайно?

И тут-то и стоит задать вопрос: а не ставили ли в США рекорды скорости, похожие на наши, но тайно?

То, что «Лоси» намного быстрее, чем пишут в СМИ и книгах – факт, и есть все основания считать, что скорости «Вирджиний» американцы тоже занижают.

А еще они ведут огромную работу по повышению скорости малошумного хода: когда рост скорости есть, а роста уровня подводного шума, соразмерного росту скорости – нет. Прогресс, которого они добились в этом, очень впечатляет, теперь у них есть не просто возможность опережающего маневра, но опережающего скрытного маневра, а это совсем другой уровень угрозы. Увы, но наши уроки могут выучить и наши враги. «Золотая рыбка» – как раз такой пример, как ни неприятно об этом говорить.

Крылатые ракеты с подводным стартом

Помимо титановой индустрии, которая изменила лицо страны, и выдающихся скоростных качеств, имевших значение, выходящее за рамки отдельно взятого проекта подлодки, проект 661 дал еще одну инновацию, которая с тех пор неразрывно связана с нашим подводным флотом – запускаемые из подводного положения противокорабельные крылатые ракеты (ПКР). Ничего подобного тогда не было ни у кого. Позже американцы научились запускать из торпедных аппаратов «Томагавки» и «Гарпуны», позже у них появились установки вертикального пуска, но в случае с нашими подлодками речь идет о ракетах совсем других размеров. Именно на К-162 был отработан ракетный комплекс П-70 «Аметист», давший нашим подлодкам возможность атаковать корабельные ударные группы противника залпом из-под воды. До этого подлодкам, вооруженным ПКР, обязательно нужно было всплывать, что ставило их выживание под вопрос.

Ничего подобного тогда не было ни у кого. Позже американцы научились запускать из торпедных аппаратов «Томагавки» и «Гарпуны», позже у них появились установки вертикального пуска, но в случае с нашими подлодками речь идет о ракетах совсем других размеров. Именно на К-162 был отработан ракетный комплекс П-70 «Аметист», давший нашим подлодкам возможность атаковать корабельные ударные группы противника залпом из-под воды. До этого подлодкам, вооруженным ПКР, обязательно нужно было всплывать, что ставило их выживание под вопрос.

Эти ракеты стали основным оружием другого проекта – 670. По иронии судьбы, это были медленные лодки, не такие, как К-162. Но они и не предназначались для ведения торпедного боя с другими подлодками, их модель применения была совсем другой – и целями их были надводные корабли.

Это были настоящие «рабочие лошадки» ВМФ, случись быть реальному боестолкновению с США или НАТО, именно у этих лодок, применявших противокорабельные ракеты по целеуказанию, получаемому за счет собственных средств обнаружения, были бы максимальные шансы отработать по цели. Другим лодкам с противокорабельными крылатыми ракетами нужны были бы внешние источники данных о цели и работающая связь, а «Скатам» проекта 670 нужно было только выйти на рубеж пуска. И отработан этот ракетный комплекс был именно на «Золотой рыбке», на ней он получил путевку в жизнь, о чем тоже стоит вспомнить в этот день.

Другим лодкам с противокорабельными крылатыми ракетами нужны были бы внешние источники данных о цели и работающая связь, а «Скатам» проекта 670 нужно было только выйти на рубеж пуска. И отработан этот ракетный комплекс был именно на «Золотой рыбке», на ней он получил путевку в жизнь, о чем тоже стоит вспомнить в этот день.

Больше, чем просто подлодка

К-162 получилась неудачной. В ней слишком многое делалось первый раз, конструкторы и инженеры просто не знали многих вещей и не могли узнать, пока не попробовали: у нее были неустранимые конструктивные недостатки, а ее цена была просто запредельно высокой. Эксплуатировать эту лодку было непросто. Именно поэтому она осталась в единственном экземпляре.

Но она дала нашей стране так много, что невозможно отразить в рамках одной статьи. Именно стране, а не только флоту. Впрочем, флоту она дала не меньше. Вполне возможно, что те наработки, которые стартовали на 661-м проекте, нам еще понадобятся. Но даже без учета этого фактора, все затраты и вложения в этот проект окупились многократно. И вспоминая о годовщине скоростного рекорда, который поставил этот корабль, стоит держать в уме и его значение в целом.

И вспоминая о годовщине скоростного рекорда, который поставил этот корабль, стоит держать в уме и его значение в целом.

Почему ВМС США никогда не строили подводных лодок из титана, как в России

В конце холодной войны советская судостроительная промышленность вложила значительные средства в корпуса подводных лодок из титана, но ее американский коллега никогда не следовал этому примеру.

Есть причина, по которой ВМС США отказались от титановых подводных лодок.

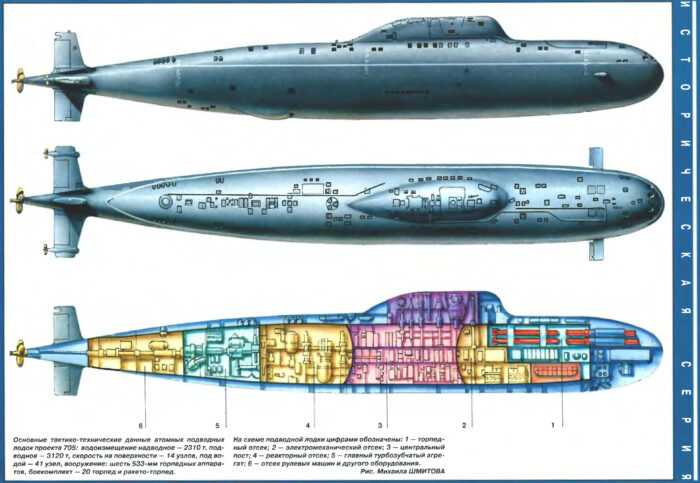

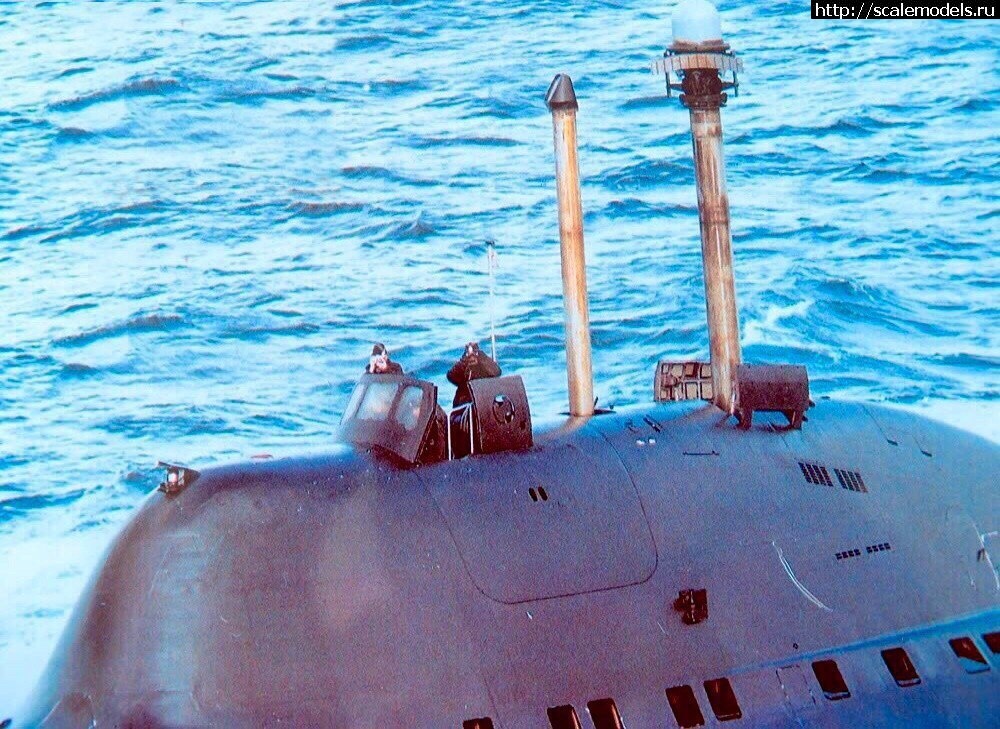

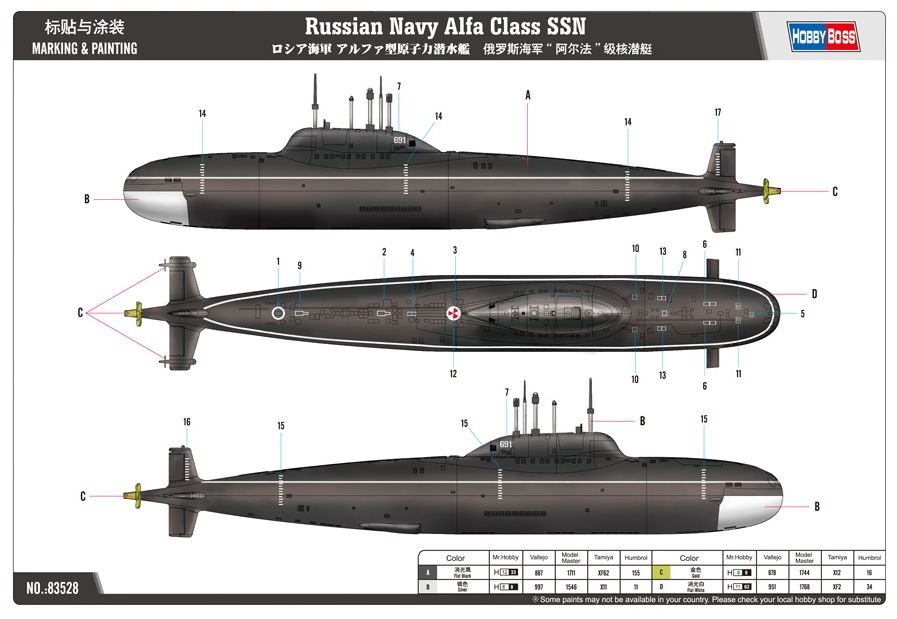

Проект 705 «Лира», более известный под обозначением НАТО «Альфа», был одной из самых инновационных советских подводных лодок 1960-х годов. Оснащенный технически впечатляющей конструкцией быстрого реактора со свинцовым охлаждением, реакторы класса «Альфа» продемонстрировали показатели производительности, которые остаются непревзойденными по сей день. «Лира» — самая быстрая серийная подводная лодка из когда-либо построенных, уступающая только прототипу Подводная лодка класса «Папа ». Он также мог работать на глубине 2200 футов, что намного превосходит даже его современные аналоги НАТО. Эти инновации стали возможными, в немалой степени, благодаря революционному использованию Alfa корпуса из титанового сплава. Чрезвычайно легкий и прочный металл, титан имеет ряд преимуществ по сравнению со стандартной конструкцией стального корпуса. Титановая конструкция обеспечивает более высокие допуски на давление, что позволяет подводной лодке работать на значительно больших глубинах. Как видно из классов Alfa и Papa, сравнительная легкость титана дает возможность достичь рекордных скоростей. Металл также устойчив к коррозии и парамагнетизму, а это означает, что военно-морским судам может быть труднее обнаружить его с помощью детекторов магнитных аномалий (MAD).

Эти инновации стали возможными, в немалой степени, благодаря революционному использованию Alfa корпуса из титанового сплава. Чрезвычайно легкий и прочный металл, титан имеет ряд преимуществ по сравнению со стандартной конструкцией стального корпуса. Титановая конструкция обеспечивает более высокие допуски на давление, что позволяет подводной лодке работать на значительно больших глубинах. Как видно из классов Alfa и Papa, сравнительная легкость титана дает возможность достичь рекордных скоростей. Металл также устойчив к коррозии и парамагнетизму, а это означает, что военно-морским судам может быть труднее обнаружить его с помощью детекторов магнитных аномалий (MAD).

Впечатляющие характеристики «Альфы» вызвали тревогу у американских военных, которые выразили обеспокоенность тем, что «Альфа» перемещается слишком быстро и слишком глубоко, чтобы противостоять существующему арсеналу противолодочных торпед ВМС США. Но Вашингтон поступил мудро, не пытаясь воспроизвести советские достижения в конструкции подводных лодок. Вместо этого военно-морской флот вложил средства в новое высокоскоростное противолодочное оружие (ПЛО) –, такое как торпеда Mark 48 –, которое, как считалось, могло догнать лодки Alfa.

Вместо этого военно-морской флот вложил средства в новое высокоскоростное противолодочное оружие (ПЛО) –, такое как торпеда Mark 48 –, которое, как считалось, могло догнать лодки Alfa.

Оглядываясь назад, можно сказать, что есть множество причин, по которым ВМС США не пошли по пути советского судостроения по пути титановых корпусов. Начнем с того, что титан — чрезвычайно редкий и дорогой металл, обрабатывать который гораздо сложнее, чем железо. Титановые панели труднее согнуть, особенно в масштабах военных подводных лодок. Чтобы с ним можно было успешно манипулировать, титан должен был обрабатываться в специально построенных, заполненных аргоном складах обученными сварщиками, снабженными внешним источником кислорода. Дорогостоящий и трудоемкий процесс проб и ошибок подтвердил, что титан подвержен охрупчиванию водородом при более высоких температурах, что может привести к дефектам конструкции, которые могут поставить под угрозу структурную целостность подводной лодки.

Просто не существовало мыслимой цепочки поставок, которая сделала бы серийное производство титана хотя бы отдаленно рентабельным. Прототип Papa класса стоил поразительный 1 процент от всего ВВП Советского Союза в 1968 году, и это без учета уникальных затрат на техническое обслуживание титана и износ компонентов.

Для американских военных было экспоненциально дешевле и значительно эффективнее разрабатывать противоторпедные средства против катеров с титановой постройкой, чем вступать в ненадежный путь копирования дорогостоящих советских разработок.

Нет никаких сомнений в том, что титановая конструкция «Альфы» была новаторской — настолько, что некоторые операторы американской разведки сначала отказывались в это верить, — , но некоторые новшества предназначены скорее для изучения, чем для подражания. Одной из них, безусловно, является злополучная попытка Советов серийно производить титановые подводные лодки.

Марк Эпископос — репортер отдела национальной безопасности National Interest.

Изображение: Reuters

Титановые подводные лодки [Подводная Лодка — PL]

| 1 | ПЛАРК | ПЛАРК | Пр 661 | ||

| 1 | SSN | PLA | Pr 685 | Плавник | Майк |

| 6 | SSN | PLA | Pr 705 | Лира | Альфа |

| 4 | SSN | PLA | Pr 945 | Барракуда | Сьерра |

| 6 | ПЛАРБ | ПЛАРБ | Пр 941 | Акула | Тайфун |

Слово «титан» имеет тенденцию вызывать экзотические видения, такие как SR-71 Blackbird, летящий по небу на неслыханной высоте, превышающий скорость мощной винтовочной пули, защищенной жаростойкой титановой оболочкой. Или, возможно, можно представить себе смертоносную советскую подводную лодку класса «Альфа», которая летит по воде со скоростью 45 узлов и на глубине более 500 м (2000 футов), что намного меньше глубины разрушения ее американского аналога, защищенная от невообразимого давления прочным корпусом. корпус из титанового сплава.

корпус из титанового сплава.

Использование титанового сплава в корпусе подлодки дало сразу несколько преимуществ. Во-первых, применение особо прочного сплава с пределом текучести 70-72 кгс/мм2 значительно увеличило максимальную осадку корабля почти в полтора раза по сравнению с лодками второго поколения и, во-вторых, использование этого материала уменьшило магнитное поле корабля. Ну и самое главное: благодаря титановому корпусу удалось уменьшить водоизмещение подлодки на 30%.

Титан — это металл, имеющий высокое отношение прочности к весу, особенно при температурах выше 1000°F. Его производство было начато и стимулировано в связи с военными потребностями во время Корейской войны. В Соединенных Штатах более 80 процентов всего металлического титана используется в реактивных двигателях и планерах самолетов. Остальная часть используется в основном в ракетах, космическом оборудовании и оборудовании для химической обработки, где важны его коррозионно-стойкие характеристики.

Хотя в СССР есть несколько месторождений рутила, единственного промышленно важного минерала титана, используемого для производства металлического титана, в районе Урала есть обширные месторождения ильменита, очень бедного источника титана. Другие крупные месторождения ильменита открыты под Кировском на Кольском полуострове и под Мариуполем на юге Украины. Сообщается, что уральские месторождения содержат 400 миллионов тонн доступной руды.

В течение нескольких десятилетий титан использовался в Советском Союзе для производства нержавеющей стали, но только с 19 в.52 в советской печати были опубликованы статьи об исследованиях в области разработки и использования металлического титана.

Изготовление титана

Титан и титановые сплавы стали важными конструкционными металлами благодаря необычному сочетанию свойств. Эти сплавы имеют прочность, сравнимую со многими нержавеющими сталями, при гораздо меньшем весе. Кроме того, они демонстрируют превосходную коррозионную стойкость, превосходящую алюминий, а иногда и большую, чем нержавеющая сталь. Кроме того, титан является одним из самых распространенных металлов в земной коре, и по мере того, как методы производства становятся более экономичными, его применение будет постоянно расширяться.

Кроме того, титан является одним из самых распространенных металлов в земной коре, и по мере того, как методы производства становятся более экономичными, его применение будет постоянно расширяться.

Многие титановые сплавы были разработаны для аэрокосмических применений, где основное внимание уделяется механическим свойствам. Однако в промышленных применениях коррозионная стойкость является наиболее важным свойством. С тех пор как металлический титан впервые стал коммерчески доступным в 1950 году, коррозионная стойкость была важным фактором при его выборе в качестве инженерного конструкционного материала. Титан получил признание во многих средах, где его коррозионная стойкость и технические свойства предоставили инженерам-проектировщикам и инженерам-проектировщикам надежный и экономичный материал. Коррозионная стойкость металлического титана обеспечивается стабильной, защитной, прочно держащейся оксидной пленкой. Эта пленка образуется мгновенно, когда свежая поверхность подвергается воздействию воздуха или влаги.

Титановые сплавы считаются «реактивными металлами», т. е. они реагируют с атмосферными газами, такими как кислород и азот, при повышенной температуре. Из-за этого обработка титана, такая как плавка и литье, обычно выполняется в вакууме или в среде инертного газа. Загрязнение кислородом или азотом сделает титан хрупким. Аналогичные соображения используются при сварке титановых сплавов.

Процедуры сварки титана, требующие полной защиты сварных швов до охлаждения с использованием инертного газа аргона. Одной из таких распространенных процедур является ручная дуговая сварка вольфрамовым электродом, которая представляет собой медленный и трудоемкий процесс. Кроме того, проверка на обесцвечивание сварного шва является еще одним этапом процесса, который обычно приводит к дополнительным доработкам. Эти требования обременительны, требуя, чтобы сварка мелких деталей проводилась в камере с инертным газом, создания специальных локальных экранов инертного газа для каждого сварного шва, добавления громоздких «задних экранов» позади горелки, которые продолжают покрывать горячий металл сварного шва инертным газом. газа до тех пор, пока сварной шов не остынет в достаточной степени. Все эти методы ограничивают доступ и возможность сварщика манипулировать горелкой для достижения хорошего качества сварки. И необходимость использования этих устройств увеличивает сложность и время, необходимое для производства сварного шва. Из-за этих более строгих требований количество рабочих часов, необходимых для сварки данной конструкции сварного изделия, как минимум в пять раз больше, чем требуется для аналогичного стального компонента.

газа до тех пор, пока сварной шов не остынет в достаточной степени. Все эти методы ограничивают доступ и возможность сварщика манипулировать горелкой для достижения хорошего качества сварки. И необходимость использования этих устройств увеличивает сложность и время, необходимое для производства сварного шва. Из-за этих более строгих требований количество рабочих часов, необходимых для сварки данной конструкции сварного изделия, как минимум в пять раз больше, чем требуется для аналогичного стального компонента.

Загрязнение титана кислородом или азотом и, следовательно, качество сварного шва с точки зрения прочности традиционно определялось цветом поверхности сварного шва. Реакция с кислородом и/или азотом создает на поверхности тонкий оксидный или нитридный (?) слой, толщина которого зависит от цвета и, следовательно, от степени загрязнения. Например, блестящий серебристый цвет сварного шва указывает на отсутствие загрязнения, соломенный или золотой цвет указывает на незначительное количество загрязнения, синий или фиолетовый указывает на значительный уровень, а коричневый или серый цвет указывает на сильное загрязнение. Инспекторам должны быть предоставлены стандарты цвета сварных швов, используемые для целей сравнения. Другие методы оценки загрязнения включают переносные методы определения твердости и методы вихретокового неразрушающего контроля. Это современное состояние сварки титана.

Инспекторам должны быть предоставлены стандарты цвета сварных швов, используемые для целей сравнения. Другие методы оценки загрязнения включают переносные методы определения твердости и методы вихретокового неразрушающего контроля. Это современное состояние сварки титана.

Сварные изделия, произведенные с использованием обычного процесса дуговой сварки металлическим электродом в среде защитного газа (GMAW), выполняются без использования дополнительных вспомогательных защитных устройств, таких как висячие экраны, перчаточные ящики, продувочные камеры, резервные экраны или другие экранирующие устройства. Наплавленный металл шва и зоны термического влияния дополнительно не экранируются от атмосферы инертным газом, за исключением газа, подаваемого горелкой через стандартный газовый колпак, который используется в обычных сварочных горелках GMAW. Полученный цвет поверхности сварного шва не является показателем свойств сварного шва. Для этого процесса допустим любой цвет сварного шва от блестящего серебристого до синего, серого или коричневого и чешуйчатого.

Титановые подводные лодки

28 августа 1958 г. было принято постановление партии и правительства о создании новой быстроходной подводной лодки с новыми типами энергетических установок и развитии научно-исследовательских, опытно-конструкторских и конструкторских работ по подводным лодкам. Перед создателями корабля было выдвинуто весьма необычное требование – отказаться от использования ранее освоенных технических решений, материалов и оборудования. Все только новое, самое перспективное! В работе над проектом 661 активное участие принимал ЦНИИ № 45 (ныне — ЦНИИ им. академика А. Н. Крылова). В институте исследовались как собственные корабельные вопросы, связанные с созданием нового атомохода, так и боевая эффективность быстроходной подводной лодки. Рассмотрены три альтернативных основных конструкционных материала для изготовления прочного корпуса — сталь, алюминий или титан. В итоге было решено выбрать титан. Это позволило резко уменьшить массу корпуса (а, следовательно, и водоизмещение корабля). Таким образом, был значительно снижен один из важнейших демаскирующих признаков лодки — ее магнитное поле.

Таким образом, был значительно снижен один из важнейших демаскирующих признаков лодки — ее магнитное поле.

Авторы проекта подводной лодки Н.Н. Исанин, Н.Ф. Шульженко, В.Г. Тихомиров без особого энтузиазма встретил предложение о его переработке в титановый вариант. Титан для них был полной безвестностью: меньше, чем у стали, модуль упругости, «холодная» ползучесть, другие способы сварки, полное отсутствие опыта морской эксплуатации. Специалисты ЦНИИ имени академика А.Н. Крылова, ЦНИИ технологии судостроения, работники верфи оказались в таком же положении.

Титан прочнее и весит на 33% меньше стали; прочный корпус может быть усилен без увеличения водоизмещения; его использование дает подводной лодке более прочный корпус для большей глубины погружения и повышает устойчивость к взрывчатым веществам на меньших глубинах; и подводная лодка практически немагнитна, что снижает вероятность обнаружения магнитных аномалий (MAD). Но титан в три-пять раз дороже стали; нужен совершенно другой производственный процесс; рабочие верфи должны пройти переподготовку; строительные залы должны быть переконфигурированы; а гибка и формовка тяжелых пластин из титанового сплава намного сложнее по сравнению со сталью.

Советский Союз был мировым лидером в области металлургии, металлообработки и термической обработки металлов, что позволяло производить очень прочные и уникальные сплавы титана и стали. Некоторые советские подводные лодки, такие как подводные лодки класса «Альфа», начали строительство полностью из титана и освоили технику сварки титана еще в конце 1950-х годов.

В 1970 году развертывание ПЛА «Альфа» удивило ВМС США скоростью 45 узлов и рабочей глубиной 2000–2500 футов. Альфа использовала жидкометаллический реактор с высокой удельной мощностью, чтобы увеличить отношение мощности к весу и объему своей силовой установки, одновременно снизив вес корпуса, необходимый для работы на экстремальных глубинах, за счет использования прочного титанового корпуса. У «Альфы» была сестра, ПЛАРК «Папа», которая, по-видимому, использовала те же технологии проектирования подводных лодок для противокорабельной миссии. Эти подводные лодки, если считать их головными лодками новых классов подводных лодок, грозили устареванием американского противолодочного оружия.

Угроза быстрой и глубоководной атомной подводной лодки во многом оказалась ложной тревогой. Alfa не пошла в серийное производство до конца 1970-х годов, и до того, как программа была отменена, было развернуто всего шесть машин. Точно так же когда-либо был развернут только один PAPA. Вместо этого Советы сосредоточились на строительстве более традиционных лодок. Последние российские подводные лодки не строились с титановыми корпусами, по-видимому, из соображений стоимости.

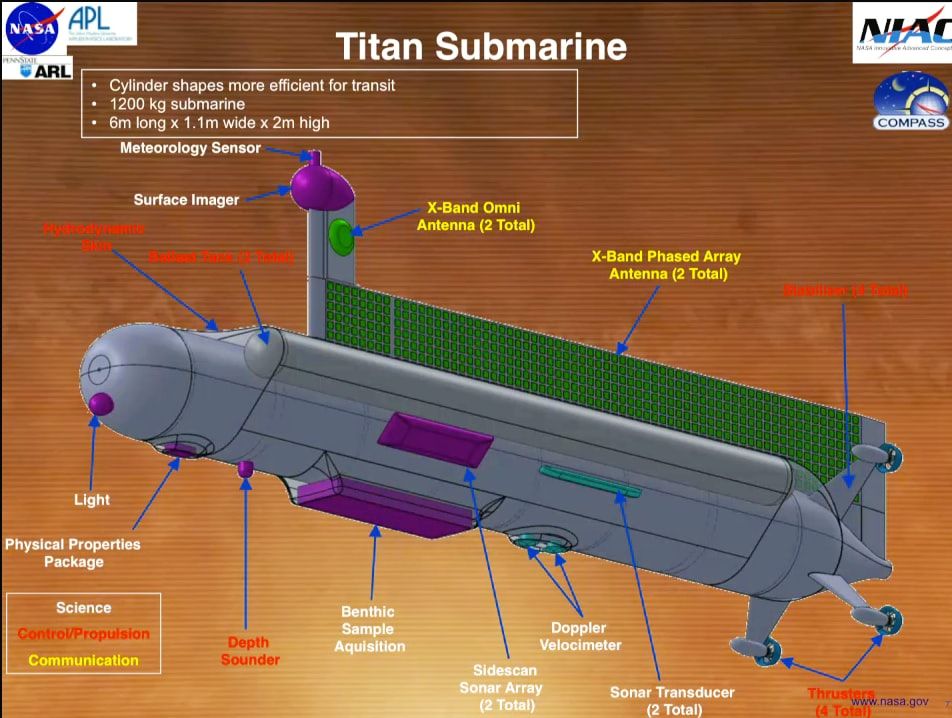

На протяжении веков люди пытались спуститься в океаны для научных наблюдений, спасательных операций, добычи животных и полезных ископаемых, а также для нападения на вражеские корабли во время войны. Часто для такой деятельности требуются суда, способные погружаться на большую глубину. Таким образом, основная задача при проектировании и изготовлении корпуса погружного судна заключается в том, чтобы корпус был достаточно прочным, чтобы выдерживать большие сдавливающие силы, возникающие в результате гидростатического давления. По этой причине подводные лодки обычно изготавливаются из сварной стали толщиной в несколько дюймов.

По этой причине подводные лодки обычно изготавливаются из сварной стали толщиной в несколько дюймов.

Однако недостатков у такой конструкции много. Толщина корпуса крайне затрудняет операции прокатки и сварки. Кроме того, результирующий вес сварной стальной конструкции огромен и влияет на плавучесть и маневренность. Кроме того, по существу трубчатая удлиненная конструкция корпуса типичной подводной лодки не может быть сформирована без специальных компонентов.

Высокопрочный титан является одним из самых перспективных новых корпусных материалов. Он весит приблизительно Z76 фунтов/куб. футов по сравнению с весом 49 фунтов.0 фунтов/куб. фут для стали. Некоторые сплавы с пределом текучести 120 000 фунтов на квадратный дюйм могут быть сварены в виде тонких листов, если соблюдать крайнюю осторожность для предотвращения загрязнения. Также доступны несвариваемые сплавы с пределом текучести до 175 000 фунтов на квадратный дюйм и выше.

Любой сосуд, изготовленный из магнитных материалов, имеет сигнатуру детектора магнитных аномалий (MAD). Она убывает как кубический корень из расстояния и не распространяется как волна. Существуют значительные природные и техногенные источники шума. Это хороший датчик для близкого обнаружения. Был интерес к использованию немагнитных сталей (немецкие подводные лодки типа 205 и 206) и строительству нестальных подводных лодок (российская «Альфа» имела титановый корпус). Немагнитная сталь не использовалась в более поздних подводных лодках по неизвестным причинам.

Она убывает как кубический корень из расстояния и не распространяется как волна. Существуют значительные природные и техногенные источники шума. Это хороший датчик для близкого обнаружения. Был интерес к использованию немагнитных сталей (немецкие подводные лодки типа 205 и 206) и строительству нестальных подводных лодок (российская «Альфа» имела титановый корпус). Немагнитная сталь не использовалась в более поздних подводных лодках по неизвестным причинам.

Высокое отношение прочности к весу и выдающаяся коррозионная стойкость титановых сплавов к морской воде уже давно признаны и сделали титан важным конструкционным материалом в будущих океанских системах. Особое применение, в котором сплав титана имеет несколько потенциальных преимуществ перед высокопрочными сталями, — это строительство прочных корпусов подводных лодок и глубоководных аппаратов.

Плотность титана в два раза меньше, чем у стали, и он немагнитен, но имеет серьезные недостатки, в том числе недостаточную устойчивость к хрупкому разрушению (особенно при низких температурах, характерных для морских глубин). Нежелание использовать титан в корпусах кораблей было основано на двух неопровержимых фактах: титан авиационного класса был возмутительно дорог, а переход на титан на верфи, которая исторически занималась производством стали и алюминия, потенциально снизила бы скорость сварки на порядок.

Нежелание использовать титан в корпусах кораблей было основано на двух неопровержимых фактах: титан авиационного класса был возмутительно дорог, а переход на титан на верфи, которая исторически занималась производством стали и алюминия, потенциально снизила бы скорость сварки на порядок.

Однако, прежде чем использовать титановый сплав для этого применения, требовались определенные достижения в технологии изготовления, чтобы обеспечить более экономичные процедуры соединения титана в конструкционные компоненты. Конкретные факторы, влияющие на экономику соединения титановых сплавов, включают необходимость предельной чистоты и тщательной газовой защиты для предотвращения вредных загрязнений во время сварки плавлением, высокую стоимость доступных присадочных материалов (приблизительно 40 долларов США за фунт) и отсутствие электрода для сварки. дуговая сварка защитным металлом (SMAW). Сварка титана на базе судостроительного производства возможна с использованием более дешевых морских марок титана для изготовления корпуса. Титан аэрокосмического качества, используемый в самолетах, примерно в девять раз дороже стали. Но корпус корабля или судовые сорта титана можно сделать менее дорогостоящими, возможно, всего в три раза дороже, чем сталь, за счет изменения требований к обработке и отделке. Хотя существующие процессы сварки титана хорошо зарекомендовали себя, они слишком медленные для конструкции корпуса корабля, для которой обычно требуются мили сварных швов.

Титан аэрокосмического качества, используемый в самолетах, примерно в девять раз дороже стали. Но корпус корабля или судовые сорта титана можно сделать менее дорогостоящими, возможно, всего в три раза дороже, чем сталь, за счет изменения требований к обработке и отделке. Хотя существующие процессы сварки титана хорошо зарекомендовали себя, они слишком медленные для конструкции корпуса корабля, для которой обычно требуются мили сварных швов.

На заводе все прекрасно понимали, что при строительстве такой сложной инженерной конструкции, как корпус подводной лодки из совершенно нового материала — титана, нужен новый подход. Директор СМП Е. П. Егоров, его заместители, конструкторы, строители, рабочие цеха приложили немало усилий для создания небывалого производства.

Цех № 42 стал настоящим испытательным полигоном для новинок: ежедневное мытье полов, отсутствие сквозняков, освещение, чистая одежда сварщиков и других рабочих, высокая культура производства стали его визитной карточкой. Большой вклад в создание цеха внес заместитель начальника сварочного цеха Утюшев Р.И. Много умения и души вложили в эту работу замечательные специалисты: северяне Ю. Д. Каинов, М. И. Горелик, П. М. Гром, военпред Ю. А. Беликов, А. Э. Лейпурт и многие другие — технологи, мастера, рабочие. Появилась новая концепция проектирования оболочечных конструкций: устранены жесткие торцы, появились мягкие вязки, плавные переходы от жестких частей к упруго-гибким и т. д.

Большой вклад в создание цеха внес заместитель начальника сварочного цеха Утюшев Р.И. Много умения и души вложили в эту работу замечательные специалисты: северяне Ю. Д. Каинов, М. И. Горелик, П. М. Гром, военпред Ю. А. Беликов, А. Э. Лейпурт и многие другие — технологи, мастера, рабочие. Появилась новая концепция проектирования оболочечных конструкций: устранены жесткие торцы, появились мягкие вязки, плавные переходы от жестких частей к упруго-гибким и т. д.

Эта идея была в полной мере реализована затем В. Г. Тихомировым и В. В. Крыловым при проектировании ПК подводной лодки проекта 705 «Лира» (по кодификации НАТО — «Альфа»). С учетом опыта Н. И. Антонова корпус у них получился идеальным. Но после всех хлопот корпус подводной лодки проекта 661 был доведен до совершенства и все блоки прошли испытания.

В результате было создано самое современное сварочное производство с аргон-гелиевой защитой. Аргонодуговая, ручная, полуавтоматическая, автоматическая и другие способы сварки стали привычными для всех рабочих цеха.

При такой технологии вообще не используется присадочный материал, обе пластины металла просто связываются между собой, наподобие пластилина. Именно в вакууме и аргоне, но ни в коем случае не на воздухе, варится титан. Ведь титан в эксплуатации — металл с непростым характером.

При такой технологии вообще не используется присадочный материал, обе пластины металла просто связываются между собой, наподобие пластилина. Именно в вакууме и аргоне, но ни в коем случае не на воздухе, варится титан. Ведь титан в эксплуатации — металл с непростым характером.