Содержание

Двигателестроение :: Татарская энциклопедия TATARICA

В промышленности Республики Татарстан представлена производством авиационных, воздушно-реактивных двигателей в Казанском моторостроительном производственном объединении (КМПО) и дизельных двигателей на заводе «КамАЗ-Дизель» АО «КамАЗ».

В 1932 г. в Казани началось строительство авиационного комплекса, состоящего из 2 совместно работающих заводов — авиационного и моторостроительного.

Выпуск продукции на моторостроительном заводе начался в 1938 г.

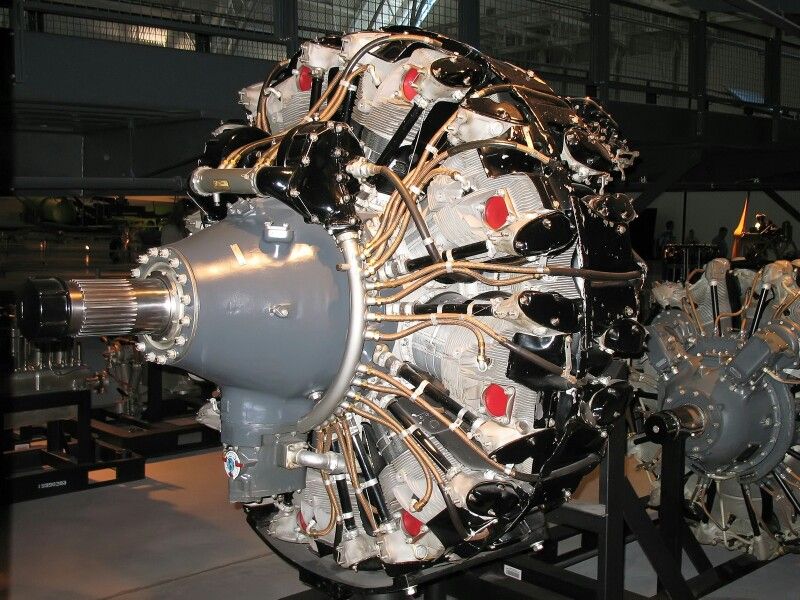

Основной частью его производственной программы был выпуск авиационного центробежного нагнетателя АЦН-2 для мотора М-103.

Первый двигатель ВК-105 конструкции В.Я.Климова, собранный из деталей, изготовленных на моторостроительном заводе, прошёл испытания в 1941 г. и был установлен на пикирующем бомбардировщике Пе-2 конструкции В.М.Петлякова.

В 1941–1945 гг. для установки на самолётах Пе-2, ЛаГГ-3, Як-1/9 было выпущено более 15 тысяч двигателей ВК-105 различной модификации.

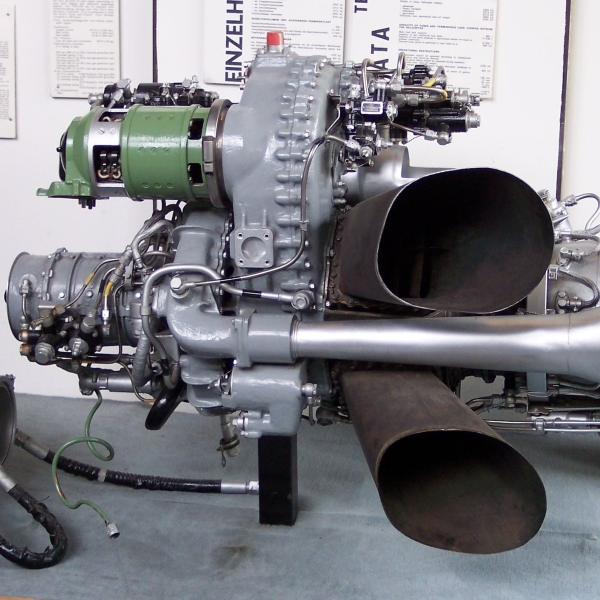

В 1940–1945 гг. при моторостроительном заводе работало ОКБ по жидкостным ракетным двигателям (ЖРД), возглавляемое В.П.Глушко. Было разработано семейство вспомогательных авиационных ЖРД: РД-1, РД-1Х3, РД-2, РД-3 с насосной подачей компонентов топлива — азотной кислоты и керосина.

В 1943 г. были проведены официальные стендовые и лётные испытания на самолёте Пе-2Р, а с 1944 г. по решению Государственного Комитета Обороны на заводе было освоено серийное производство двигателя РД-1Х3.

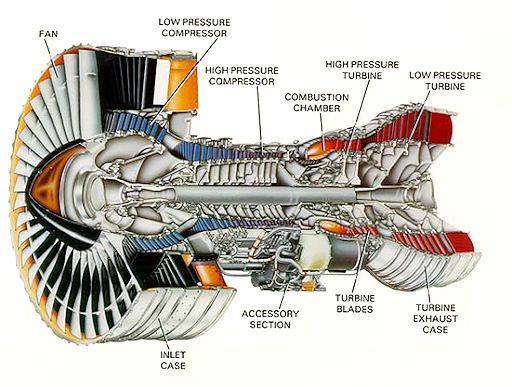

Переход к выпуску реактивной техники начался в 1946 г. с освоения производства реактивного двигателя первого поколения РД-20 конструкции С.Д.Колосова для самолёта МиГ-9 (поколения авиационных двигателей различаются по основным техническим показателям: сила тяги, мощность, величина удельного расхода топлива, а также прогрессивностью конструкции и эффективностью эксплуатации).

В 1948 г. было начато производство двигателя РД-500С, устанавливавшегося на самолёте Як-23.

В 1951 г. завод приступил к выпуску двигателя ВК-1 конструкции В. Я.Климова для самолёта МиГ-15.

Я.Климова для самолёта МиГ-15.

Двигатель конструкции А.А.Микулина РД-ЗМ-500 с тягой 95 кН (двигатель второго поколения) обеспечил полёт первого в мире реактивного пассажирского самолёта Ту-104, который начал регулярные полёты в 1956 г. (этот же двигатель был установлен на бомбардировщике Ту-16).

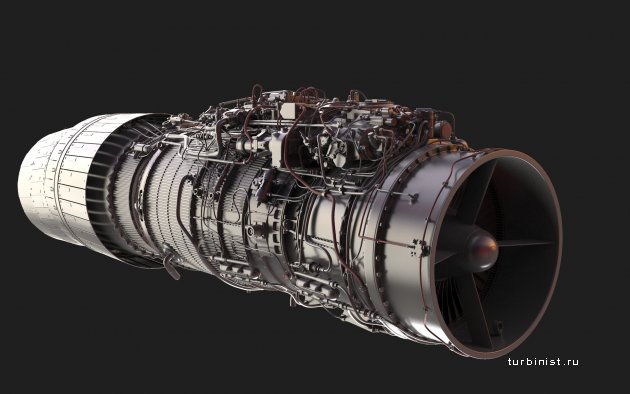

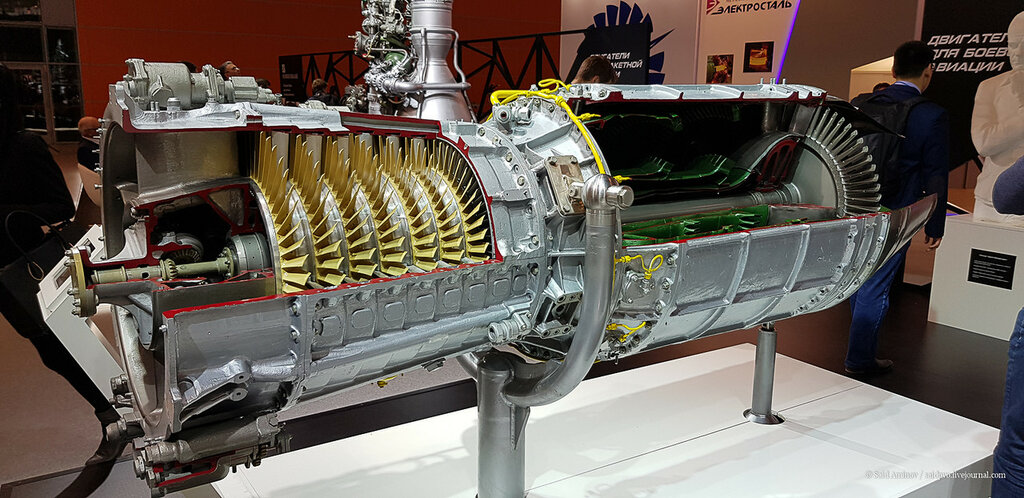

С 1962 г. Казанский моторостроительный завод приступил к производству двигателя третьего поколения — двухконтурного двухвального турбореактивного двигателя с реверсивным устройством НК-8-4 конструкции Н.Д.Кузнецова с тягой 105 кН для первого советского дальнемагистрального самолёта Ил-62. По показателям надёжности и ресурса двигатели НК-8-4 находились на уровне лучших отечественных и зарубежных образцов. Для самолёта средней дальности Ту-154Б под руководством Н.Д.Кузнецова ОКБ разработало вариант этого двигателя — НК-8-2У.

В 1980 г. на воздушных трассах страны появились первые советские широкофюзеляжные аэробусы Ил-86 на 350 пассажиров с двигателями четвёртого поколения НК-86 с тягой 130 кН, которые производились в КМПО. Они имели улучшенные данные по экономичности, взлётной тяге и были оснащены автоматической бортовой системой диагностирования технического состояния работы двигателя.

Они имели улучшенные данные по экономичности, взлётной тяге и были оснащены автоматической бортовой системой диагностирования технического состояния работы двигателя.

В процессе серийного производства двигателей работы по увеличению их ресурса, надёжности, экономичности, экологичности осуществлял филиал ОКБ, преобразованный в дальнейшем в самостоятельную организацию — Казанское проектное бюро машиностроения.

С 1977 г. ведётся опытно-промышленная эксплуатация двигателя НК-38СТ с более высоким коэффициентом полезного действия, предназначенного для замены в действующих газоперекачивающих агрегатах (ГПА) двигателей НК-16-18СТ, а также для установки их на ГПА-16-«Волга», которые создаются совместно с Казанским заводом компрессорного машиностроения и заводом «Электроприбор».

С 1982 г. КМПО выпускает газотурбинные двигатели НК-16СТ и НК-16-18СТ наземного применения для привода компрессоров магистральных газоперекачивающих станций (более 1тысяч), которые эксплуатируются в различных климатических зонах страны.

В 1985 г. в городе Зеленодольск построен филиал КМПО — Зеленодольский машинно-строительный завод по производству двигателей для газоперекачивающих агрегатов.

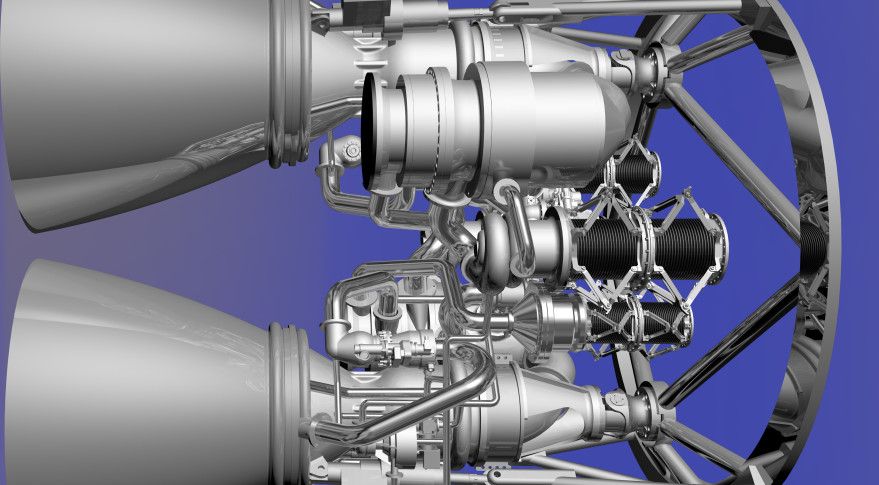

С 2002 г. КМПО осваивает производство двигателя пятого поколения — винтовентиляторного двигателя НК-93 конструкции Н.Д.Кузнецова для самолётов Ил-96, Ту-204, Ан-70 с высокой степенью двухконтурности.

Казанский моторостроительный завод совместно с моторостроительным КБ «Прогресс» (город Запорожье, Украина) начал производство двигателя Аи-22, предназначенного для самолётов Ту-324, Як-48 и другие.

Выпуск автомобильных двигателей в Республике Татарстан осуществляется с 1976 г. на заводе «КамАЗ-Дизель» АО «КамАЗ» — крупнейшем в Европе предприятии по производству дизельных силовых агрегатов, за годы своего существования выпустившем более 2,5 млн. дизельных двигателей различных модификаций.

В 1975 г. на заводе двигателей был собран первый силовой агрегат по временной технологии, а к 1979 г. изготовлен 100-тысячный силовой агрегат. В 1995 г. двигатели моделей 740.11–240, 740.21–240 и 740.20–260 впервые в России получили сертификаты соответствия международному экологическому стандарту Евро-1.

В 1995 г. двигатели моделей 740.11–240, 740.21–240 и 740.20–260 впервые в России получили сертификаты соответствия международному экологическому стандарту Евро-1.

Совершенствование двигателей на основе использования топливных насосов высокого давления и других научно-технологических разработок позволило сертифицировать двигатели автомобилей «КАМАЗ» моделей 740.30–260, 740.52–260, 740.53–290, 740.51–320, 740.50–360 на соответствие стандарту Евро-2.

На КамАЗе проводятся также работы по адаптации двигателей автомобиля «КАМАЗ» в составе транспортных средств различного назначения. Двигатель модели 740.10–20 используется для привода электроагрегатов и передвижных электростанций, а также авиационного передвижного агрегата, предназначенного для обслуживания самолётов на аэродромах.

В ряду двигателей для сельского хозяйства первым стал силовой агрегат с двигателем модели 740.22–240, разработанным на базе сертифицированного на соответствие требованиям Евро-1 двигателя модели 740. 20–260 и имеющим турбонаддув и промежуточное охлаждение наддувочного воздуха.

20–260 и имеющим турбонаддув и промежуточное охлаждение наддувочного воздуха.

На КамАЗе разработаны целевые программы модернизации имеющихся и создания новых типов грузовых автомобилей:

- транспортных автомобилей «КАМАЗ-65115–04» с полной массой до 24 т с двигателем мощностью 260 лошадиных сил;

- полноприводных автомобилей «КАМАЗ-43118» с двигателем мощностью 260 лошадиных сил;

- автомобилей «КАМАЗ-6520» повышенной грузоподъёмности с полной массой до 33 т с двигателем мощностью 320 лошадиных сил;

- магистральных автомобилей «КАМАЗ-5460-06» с двигателем мощностью 360 лошадиных сил.

Для осуществления этих программ в АО «КамАЗ» ведутся работы по созданию двигателей мощностью до 450 л.с. с достижением экологических показателей, удовлетворяющих требованиям международных стандартов Евро-1, Евро-2, Евро-3.

Теория воздушно-реактивных двигателей. М., 1975;

Казанскому моторостроительному — 70 лет. Казань, 2001;

Фасхиев Х.А., Костин И. М. Обеспечение конкурентоспособности грузовых автомобилей на этапе разработки. Наб. Челны, 2001;

М. Обеспечение конкурентоспособности грузовых автомобилей на этапе разработки. Наб. Челны, 2001;

Большая энциклопедия транспорта. М., 1995. Т. 2;

Авиационный транспорт. М., 1995;

Политехнический словарь. М., 1977.

Автор – Р.И.Адгамов

ОАО «Кузнецов». Производство ракетных, авиационных и наземных двигательных установок. — Gelio

| ОАО «Кузнецов». Производство ракетных, авиационных и наземных двигательных установок. | [авг. 11, 2015|08:13 pm] Gelio (Степанов Слава) |

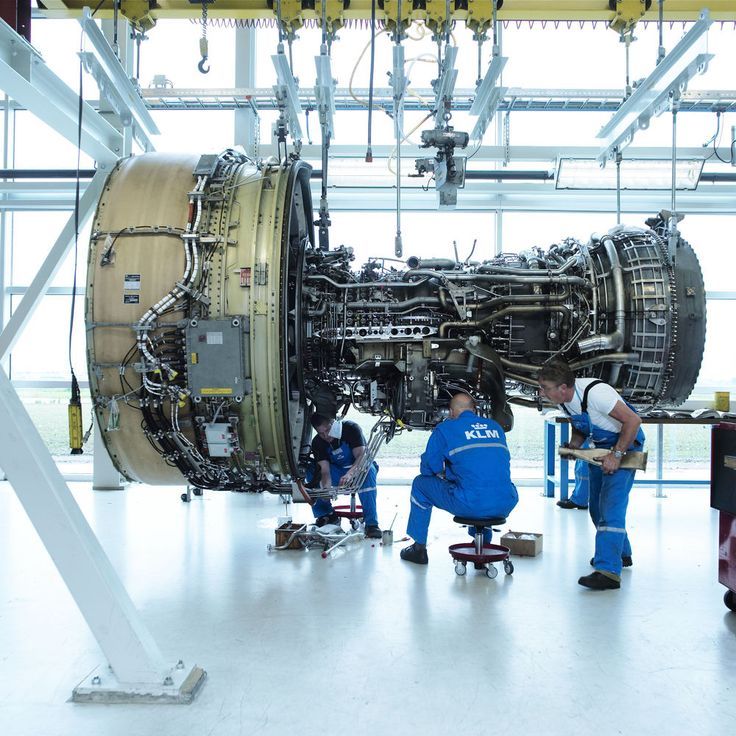

ОАО «Кузнецов» является ведущим двигателестроительным предприятием России. Здесь осуществляется проектирование, изготовление и ремонт ракетных, авиационных и газотурбинных установок для газовой отрасли и энергетики. С этими двигателями были запущены пилотируемые космические корабли «Восток», «Восход», «Союз» и автоматические транспортные грузовые космические аппараты «Прогресс». Сегодня перед самарским предприятием стоят задачи по возобновлению производства двигателей НК-32 серии 02, росту объёмов производства ракетных двигателей, повышению надёжности индустриальных двигателей для ОАО «Газпром», развитию перспективных авиационных разработок. 1. 55 лет назад в Самаре начали серийно производить ракетные двигатели, которые не только подняли на орбиту первого космонавта Юрия Гагарина, но и вот уже более полувека используются российской космонавтикой и тяжелой авиацией. Предприятие «Кузнецов», которое входит в Госкорпорацию Ростех, объединило несколько крупных самарских заводов. ОАО «Кузнецов» входит в состав Объединённой двигателестроительной корпорации (ОДК). 2. Механообрабатывающее производство. Это один из начальных этапов процесса производства двигателя. Здесь сконцентрировано высокоточное обрабатывающее и контрольно-испытательное оборудование. Например, фрезерный обрабатывающий центр DMU-160 FD, способен обрабатывать крупногабаритные детали сложной формы диаметром до 1,6 метра и весом до 2 тонн. 3. Оборудование эксплуатируется в 3 смены. 4. Обработка статорных колец компрессора двигателя НК-32 на токарно-карусельном станке. 5. НК-32 устанавливается на стратегическом бомбардировщике Ту-160, а НК-32-1 в 1996 г. — на летающей лаборатории Ту-144ЛЛ. 6. 7. Металлургическое производство. Этот участок способен отливать заготовки диаметром до 1600 мм и весом до 1500 кг, необходимые для корпусных деталей газотурбинных двигателей индустриального и авиационного применения. На фото показан процесс заливки детали в вакуумно-плавильной печи. 8. Фрагмент литниково-питающей системы после заливки. 9. Контроль литья методом ЛЮМ-А. 10. Типовые испытания клапана ракетного двигателя в условиях -55°C. 11. Испытания представляют собой процесс охлаждения ванны со спиртом с помощью жидкого азота до указанной температуры. 12. Участок сборки моделей лопаток в модельный блок. 13. 14. Контроль профиля компрессорной лопатки. 15. Прокалка керамических форм лопаток в электрической печи. 16. 17. Процесс индукционной пайки сопла камеры сгорания ракетного двигателя. Температура процесса составляет 975°C. 18. Установка полуколец на критическое сечение камеры сгорания ракетного двигателя на участке сварки. 19. Фрезеровка каналов горючего камеры сгорания ракетного двигателя. 20. «Наружная рубашка» сопла камеры сгорания РД с разметкой под рентген-контроль. 21. Сборка рулевого агрегата РД. Устанавливается совместно с маршевыми двигателями РД-107А/РД-108А для управления и корректировки вектором тяги. 22. Камеры сгорания. 23. Сейчас на «Кузнецове» трудится около 12 тысяч человек. 24. Сборка очередного опытного образца двигателя НК-361 для российской железной дороги. Новым направлением развития ОАО «Кузнецов» является выпуск механических приводов силового блока ГТЭ-8,3/НК для тяговой секции магистрального газотурбовоза на базе ГТД НК-361. 25. Первый опытный экземпляр газотурбовоза с двигателем НК-361 в 2009 году во время испытаний на экспериментальном кольце в Щербинке провел состав весом более 15 тысяч тонн, состоящий из 158 вагонов, установив тем самым мировой рекорд. 26. Цех окончательной сборки авиационных газотурбинных двигателей. 27. Сборка узла форсажной камеры двигателя НК-32. 28. Двигатель НК-25 — турбореактивный двигатель для самолета Ту-22М3, основного российского бомбардировщика средней дальности. Наряду с НК-32 долгое время является одним из самых мощных авиационных двигателей в мире. 29. Обвязка двигателя НК-25. 30. Контроль оболочки двигателя НК-32 перед сборкой. 31. Топливный коллектор форсажной камеры. 32. 33. Слесари-сборщики за работой по сборке НК-14СТ. Газотурбинный двигатель НК-14СТ используется в составе агрегата для транспортировки газа. 34. Цех окончательной сборки серийных ракетных двигателей. Здесь производится сборка двигателей РД-107А/РД-108А разработки ОАО «НПО «Энергомаш». Этими двигательными установками оснащаются первые и вторые ступени всех ракет-носителей типа «Союз». 35. Доля предприятия в сегменте ракетных двигателей на российском рынке составляет 80%, по пилотируемым пускам – 100%. Надежность двигателей – 99,8%. Запуски ракет-носителей с двигателями ОАО «Кузнецов» осуществляются с трех космодромов – Байконур (Казахстан), Плесецк (Россия) и Куру (Французская Гвиана). Стартовый комплекс под «Союзы» также будет построен на российском космодроме «Восточный» (Амурская область). 36. Полный цикл создания ракетного двигателя составляет около 10 месяцев. 37. Проверка комплектации ракетного двигателя при сборке. 38. Подготовка изделия к окончательной сдаче контрольным службам и представителю заказчика. 39. Здесь же, в цехе, ведутся работы по адаптации и сборке ракетного двигателя НК-33, предназначенного для первой ступени ракеты-носителя легкого класса «Союз-2-1в». 40. Двигатель НК-33 — один из тех, что планировалось уничтожить после закрытия лунной программы. Двигатель прост в эксплуатации и техническом обслуживании, и вместе с тем имеет высокую надежность. При этом его стоимость в два раза ниже стоимости существующих двигателей того же класса по тяге. 41. Выполнение операции по термоусаживанию защитной трубки провода авиационного жгута. 42. Подготовка к распайке контактов жгута в электроразъеме авиационного кабеля. 43. 44. В цехе окончательной сборки ракетных двигателей расположена целая галерея с фотографиями советских и российских космонавтов, которые отправлялись в космос на ракетах с самарскими двигателями. 45. Монтаж двигателя НК-14СТ на испытательный стенд. 46. Подстыковка маслоситемы к двигателю для проведения испытаний. 47. Пультовая испытательного стенда. 48. Пьезометры. Применяются для измерения перепада и низких давлений при испытании газотурбинных двигателей. 49. Система шумоглушения испытательных стендов газотурбинных двигателей. 50. Ракетный двигатель РД-107А/108А на стенде. За несколько минут до начала огневых испытаний. Подтвердить почти стопроцентную надежность изделия можно только одним способом: отправить готовый двигатель на испытания. Его крепят на специальном стенде и запускают. Силовая установка должна работать так, как будто уже выводит на орбиту космический корабль. 51. За более чем полвека работы на «Кузнецов» было выпущено около 10 тысяч жидкостных ракетных двигателей восьми модификаций, которые вывели в космос более 1800 ракет-носителей типа «Восток», «Восход», «Молния» и «Союз». 52. По минутной готовности в систему охлаждения факела подается вода, создается водяной ковер, который уменьшает температуру факела и шум от работающего двигателя. 53. При испытании двигателя производится регистрация около 250 параметров, по которым оценивается качество изготовления двигателя. 54. Наклонные огневые испытания серийного ракетного двигателя на испытательном комплексе ОАО «Кузнецов» в поселке Винтай. 55. Коллектив расчетной группы производит обработку полученной информации и выдает протокол испытаний. По полученным данным инженерным составом производится оценка результатов испытаний и дается заключение о его пригодности для установки на ракету-носитель. 56. 57. Контрольно-технологические испытания длятся около минуты. За это время сжигается 12 тонн керосина и около 30 тонн жидкого кислорода. 58. Испытания окончены. После этого двигатель отправляется в сборочный цех, где его разбирают, проводят дефектацию узлов, собирают, проводят окончательный контроль, а затем отправляют заказчику – на АО «РКЦ «Прогресс». Там его устанавливают на ступени ракеты. 59. Благодарю пресс-центр ОАО «Кузнецов», в частности, Мельникову Янину за помощь в создании репортажа! По всем вопросам, касающимся использования фотографий, пишите на электронную почту: gelio@inbox.ru Смотрите также: | |

Кто является крупнейшим в мире производителем авиационных двигателей?

Обычно при принятии решения о покупке всегда обращают внимание на лучший или по крайней мере один из лучших доступных на рынке вариантов. Та же логика применяется в авиационной промышленности, когда производители планеров самолетов ищут подходящий двигатель или силовую установку для своего самолета.

Однако одним из заметных различий между авиацией и другими отраслями является разница в мелких деталях, определяющих, какой двигатель является «лучшим» для данного самолета.

Учитывая, что двигатель является основным источником мощности и тяги для самолета, его оптимальные характеристики крайне желательны. Точно так же эффективность самолета зависит от характеристик его двигателя.

От одного производителя самолетов к другому требования к характеристикам типов и моделей самолетов различаются, отсюда и разница в требованиях к двигателям.

Однако, несмотря на эти различия, большинство заинтересованных сторон в авиации согласны с тем, что в бизнесе производства авиадвигателей есть более заметные, «превосходные» игроки, чем другие, и в их число входят Pratt & Whitney, General Electric, Rolls-Royce и CFM International.

AeroTime подробно изучает некоторых из крупнейших в мире производителей двигателей для коммерческих самолетов и отвечает на вопрос: кто из них самый крупный?

Pratt & Whitney

Pratt & Whitney, обычно называемая P&W или PW, — американская авиационная компания со штаб-квартирой в Ист-Хартфорде, штат Коннектикут, США. Компания P&W, основанная в 1925 году, входит в тройку крупнейших производителей коммерческих авиационных двигателей, конкурируя с General Electric и Rolls-Royce в производстве газотурбинных двигателей.

На сегодняшний день двигатели P&W установлены не менее чем на 13 000 крупных коммерческих двигателей. Более того, двигатели P&W используются более чем в 25% пассажирского парка по всему миру. Некоторые из известных коммерческих самолетов, оснащенных этими двигателями, включают, среди прочего, A220, A320, A330, семейство Embraer E-jet, Boeing 767, De Havilland Canada (DHC-8) Classics и серию Q400.

Некоторые из известных коммерческих самолетов, оснащенных этими двигателями, включают, среди прочего, A220, A320, A330, семейство Embraer E-jet, Boeing 767, De Havilland Canada (DHC-8) Classics и серию Q400.

Одной из популярных моделей компании является двигатель GFT, который на сегодняшний день является единственной в отрасли современной двигательной установкой с редуктором. Двигатель GFT имеет малый вес по сравнению с другими подобными двигателями, в нем реализованы различные технологические и аэродинамические усовершенствования. Некоторые из других основных моделей двигателей включают V2500, GP7200, JT8D, JT9.Семейства D, PW2000, PW6000 и PW4000.

На протяжении многих лет P&W сотрудничает с другими многонациональными компаниями, создавая два основных совместных предприятия, а именно Engine Alliance и International Aero Engines. Engine Alliance объединяет P&W и General Electric в производстве двигателей GP7200. С другой стороны, International Aero Engines является совместным предприятием P&W, MTU Aero Engines и Japanese Aero Engine Corporation, производящим двигатели V2500.

General Electric

General Electric, широко известная как GE, является еще одним из крупнейших в мире производителей коммерческих двигателей. Штаб-квартира компании находится в Цинциннати, штат Огайо, США. Компания была основана в 1892 году.

GE поставляет двигатели ведущим мировым производителям самолетов, включая Airbus, Boeing, De Havilland Canada, Embraer и COMAC. Некоторые типы самолетов с двигателями GE включают Boeing 737, 777, 747, 787, A320, A330 и A340, а также все самолеты с двигателями совместных предприятий компании. Например, упомянутое ранее совместное предприятие GE и P&W Engine Alliance производит двигатели GP7200.

Еще одно успешное партнерство, CFM International, было создано между GE и французским производителем двигателей Safran.

Некоторые из популярных моделей двигателей GE включают GENX, GE90, GE9X, HF-120, PASSPORT и CFM56. При независимом рассмотрении услуги GE занимают около 16% рынка. Однако, если рассматривать совместно с CFM, доля рынка компании составляет около 55%, что является самым большим показателем в мире.

CFM International

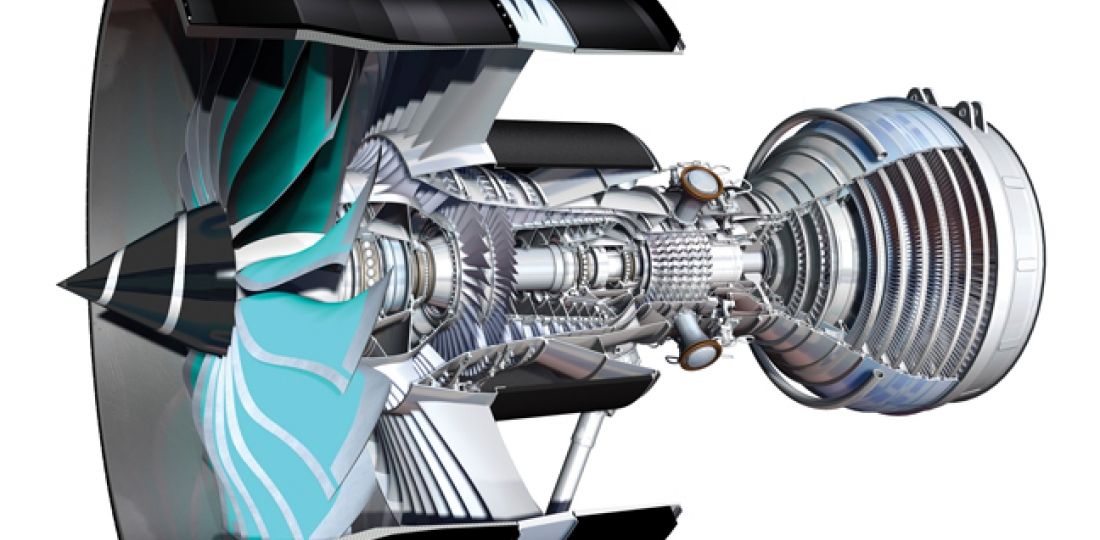

CFM International является совместным предприятием GE и Safran. Основан в 1974 со штаб-квартирой в Цинциннати, штат Огайо, США, основной целью этого партнерства была поддержка и создание двигателя CFM56, турбовентиляторного двигателя с большой степенью двухконтурности. Это был совместный проект двигателей Safran, ранее Snecma, M56 и двигателей CF6 GE.

В значительной степени этот двигатель используется в семействах Airbus A320 и Boeing 737. CFM International также производит двигатели LEAP, в которых используются новейшие технологии, в результате чего создаются инновационные, экономичные и экономичные двигатели. Как и CFM56, двигатели LEAP широко используются в семействах самолетов A320 и 737.

Как упоминалось ранее, CFM и GE контролируют наибольшую долю рынка производителей двигателей для коммерческих самолетов — 55%. Из них на долю CFM приходится около 39%, что делает ее крупнейшим производителем двигателей для коммерческих самолетов в мире.

Rolls-Royce

Rolls-Royce — одна из самых успешных машиностроительных компаний в мире. Основанная в 1906 году, компания имеет штаб-квартиру в Лондоне, Англия, Великобритания. Первое успешное производство авиационного двигателя было в 1914, когда был изготовлен поршневой двигатель, известный как Eagle, который в основном использовался для питания многих самолетов во время Второй мировой войны.

Сегодня компания Rolls-Royce является одним из крупнейших в мире производителей двигателей для коммерческих самолетов и широко известна благодаря двигателям Trent XWB, 7000, 1000, 900,800 и 500. Семейство двигателей Trent используется для питания широкого спектра самолетов, включая Boeing 777, 787, Airbus A330, A340, A350 и A380, среди прочих.

Кроме того, семейство двигателей Trent компании налетало не менее 100 миллионов часов с более чем 13 000 двигателей в эксплуатации. Rolls-Royce контролирует около 18% мирового рынка двигателей.

Заключительные мысли

Несомненно, если рассматривать вместе их совместные предприятия, General Electric, Pratt & Whitney и Rolls-Royce контролируют наибольшую долю мирового рынка авиационных двигателей, в общей сложности около 98%. Это означает, что три крупных игрока пользуются эффектом масштаба, например, обладая самой высокой переговорной силой поставщиков авиационных двигателей на рынке. Таким образом, другим игрокам рынка остается всего 2% доли рынка.

Это означает, что три крупных игрока пользуются эффектом масштаба, например, обладая самой высокой переговорной силой поставщиков авиационных двигателей на рынке. Таким образом, другим игрокам рынка остается всего 2% доли рынка.

Однако данные не должны сдерживать новых участников рынка, поскольку авиационная отрасль по-прежнему поощряет инновации, повышающие надежность, эффективность и устойчивость.

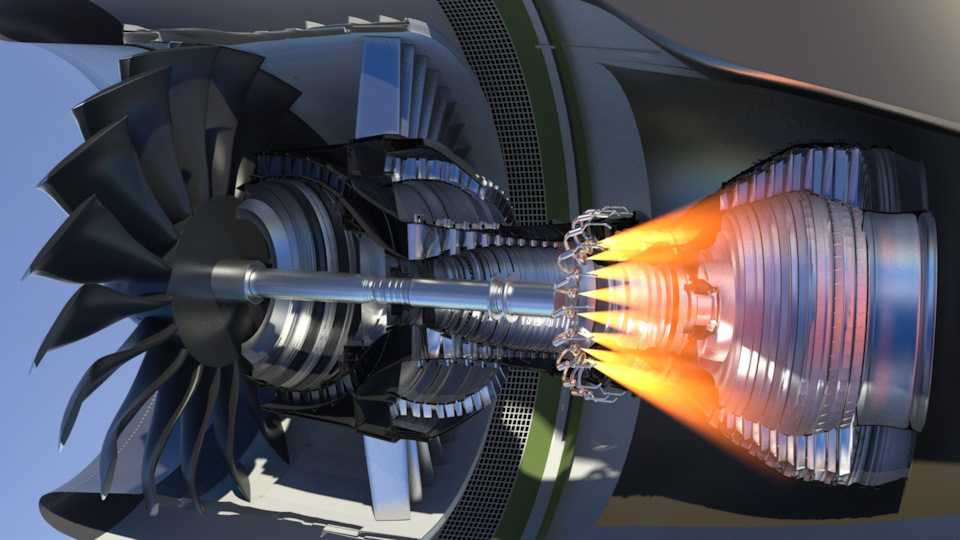

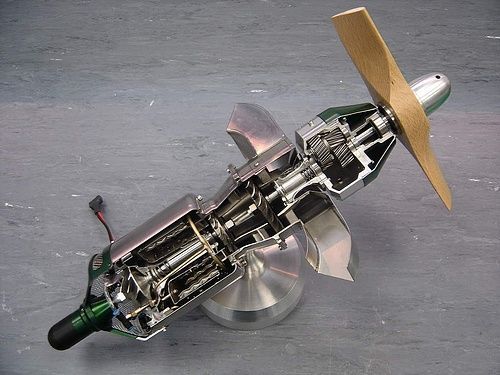

Как разрабатывается и производится реактивный двигатель?

В этом году в Подразделении аэрокосмических технологий (ATD) в дополнение к ранее анонсированному двигателю PBS TJ80 мы также представили двигатель PBS TJ150. Это пятый по мощности тип реактивного двигателя, который мы поставляем на зарубежные рынки. В следующей статье вы можете прочитать о процессе создания нового ТРД.

PBS TJ150 в основном выделяется своей отличной тяговооруженностью, а также внешним диаметром двигателя, которые являются наиболее популярными параметрами в этой категории летательных аппаратов. Другие преимущества включают компактную конструкцию, встроенный стартер-генератор, надежность при запуске двигателя в суровых климатических условиях и дополнительную возможность запуска в полете на больших скоростях и больших высотах.

Другие преимущества включают компактную конструкцию, встроенный стартер-генератор, надежность при запуске двигателя в суровых климатических условиях и дополнительную возможность запуска в полете на больших скоростях и больших высотах.

В основу проекта разработки нового двигателя была положена модернизация существующего двигателя PBS TJ100 мощностью 1300 Н. С самого начала было ясно, что для того, чтобы иметь возможность достичь большей тяги при сохранении того же диаметра и массы двигателя.

В начале 2017 года выполнен эскизный проект. Расчетный отдел выполнил термодинамические расчеты, конструктивные расчеты и проектирование проточных частей двигателя. После проверки расчетов необходимо было создать подробную чертежную документацию для изготовления опытных образцов. Нам удалось это сделать в середине 2017 года, что является отличным результатом, учитывая сложность всего процесса. Двигатель потребовал ряда инноваций, среди которых новая ступень турбины, новая концепция корпуса подшипника и, прежде всего, встроенный радиально-осевой диффузор, который оптимизирует поток сжатого воздуха в камеру сгорания.

Это новое техническое решение позволило выйти двигателю на номинальные параметры при сохранении внешнего диаметра двигателя на уровне 272 мм. Это было настолько инновационно, что компания запатентовала его. Предмет патента используется в конструкции еще нескольких реактивных двигателей производства PBS.

Производственный процесс

После создания полной технологической документации отдельные детали поступили в производство. При производстве использовались классические и современные технологии, в том числе пятикоординатная обработка с ЧПУ, электроэрозионная обработка, изготовление камеры сгорания с помощью лазерной технологии, а также внедрение технологии штамповки вместо штамповки металла, что повысило точность обработки. отдельных компонентов в камере сгорания. Современные технологии также использовались для шлифовки зубчатых колес или обработки поверхности. Все эти технологии обеспечивает АТД собственными производственными мощностями. После окончательной сборки двигателя приобретается только электронное оборудование, такое как блок управления двигателем (ECU), кабели и некоторые другие компоненты.

После окончательной сборки двигателя приобретается только электронное оборудование, такое как блок управления двигателем (ECU), кабели и некоторые другие компоненты.

Сборка и испытания первых прототипов

После завершения производства комплектующих началась сборка. До конца 2017 года удалось начать испытания первого прототипа. В ходе испытаний было подтверждено, что двигатель соответствует требуемым параметрам, однако первые результаты оказались не совсем оптимальными. Произошла плановая оптимизация в основном топливной и масляной систем, а также системы управления. В ходе дальнейших испытаний были проверены различные варианты проточных частей с целью достижения наилучших возможных параметров.

Основываясь на конкретных измерениях и их оценках, конструкторский отдел сделал довольно радикальный шаг в конструкции турбины. Из-за нехватки времени для разработки новой турбины была выбрана технология 3D-печати, хотя эта технология не идеальна для использования материала Inconel 718.

Предварительно отобрано несколько потенциальных поставщиков из страны и из-за рубежа. Завершение производства произошло на чешском заводе. Новая турбина, изготовленная по этой технологии, была изготовлена в относительно короткие сроки, но не удалось достичь требуемой прочности материала и достаточно точной геометрии. Однако, несмотря на это, было продемонстрировано улучшение параметров вновь разработанной турбины.

Окончательный вариант разработки двигателя

В четвертом квартале 2018 года была определена окончательная конфигурация двигателя. В этой конструкции необходимо было реализовать все определенные тесты и проверки для проверки работоспособности двигателя в желаемых условиях эксплуатации. После завершения удовлетворительных испытаний в августе 2018 года последовало создание документации серийного производства и выпуск ее в серийное производство.

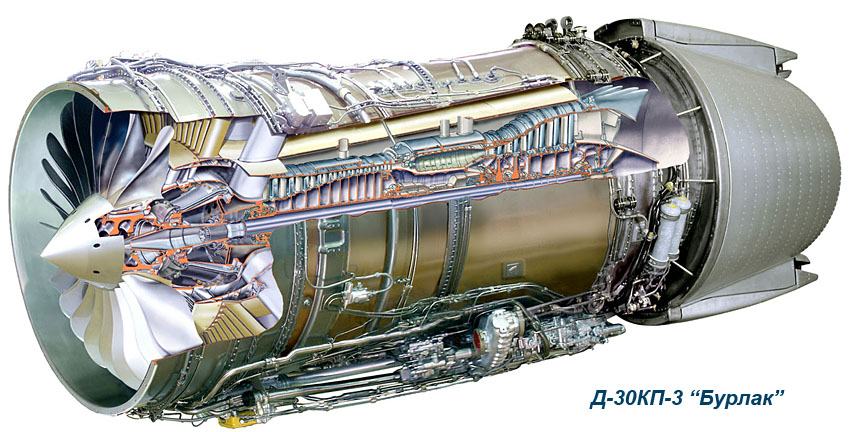

100% пилотируемых космических пусков и до 80% коммерческих производится с использованием двигателей РД107/108 и их модификаций, произведённых в Самаре. Продукция завода имеет особое значение для поддержания боеготовности дальней авиации России. На «Кузнецове» были сконструированы, произведены и технически обслуживаются двигатели НК-12 для дальних бомбардировщиков Ту-95МС, НК-25 для бомбардировщиков Ту-22М3 и НК-32 для уникальных стратегических бомбардировщиков Ту-160.

100% пилотируемых космических пусков и до 80% коммерческих производится с использованием двигателей РД107/108 и их модификаций, произведённых в Самаре. Продукция завода имеет особое значение для поддержания боеготовности дальней авиации России. На «Кузнецове» были сконструированы, произведены и технически обслуживаются двигатели НК-12 для дальних бомбардировщиков Ту-95МС, НК-25 для бомбардировщиков Ту-22М3 и НК-32 для уникальных стратегических бомбардировщиков Ту-160. Сначала они занимались производством и обслуживанием двигателей для ракетоносителей ракет «Восток» и «Восход», сейчас — для «Союза». Второе направление работы «Кузнецова» сегодня — силовые установки для самолетов.

Сначала они занимались производством и обслуживанием двигателей для ракетоносителей ракет «Восток» и «Восход», сейчас — для «Союза». Второе направление работы «Кузнецова» сегодня — силовые установки для самолетов. Скорость установки позволяет обрабатывать швы до 100 метров в минуту.

Скорость установки позволяет обрабатывать швы до 100 метров в минуту. Нанесение керамики на модель лопаток.

Нанесение керамики на модель лопаток.

Интересно то, что двигатель использует природный газ, перекачиваемый по трубопроводам, в качестве топлива. Является модификацией двигателя НК-12, который устанавливался на стратегический бомбардировщик Ту-95.

Интересно то, что двигатель использует природный газ, перекачиваемый по трубопроводам, в качестве топлива. Является модификацией двигателя НК-12, который устанавливался на стратегический бомбардировщик Ту-95.

Подготовка двигателя на стенде длится несколько часов. Производится его обвязка датчиками, проверка их работоспособности, опрессовка магистралей, комплексные проверки работы автоматики стенда и двигателя.

Подготовка двигателя на стенде длится несколько часов. Производится его обвязка датчиками, проверка их работоспособности, опрессовка магистралей, комплексные проверки работы автоматики стенда и двигателя. Запуск «Союз ТМА-12М» на МКС

Запуск «Союз ТМА-12М» на МКС