Содержание

Всё о производстве виниловых пластинок

ИСТОРИЯ

Мы запустили vinyl-pressing-plants.com в 2015 году. Вначале это был просто каталог заводов, производящих виниловые пластинки. Многое изменилось с тех пор, но название сохранилось до сих пор!

Довольно быстро мы начали получать отзывы из разных источников, и многие из них – со схожим смыслом. Адам Тески, директор по производству The Vinyl Factory Group, подвел итог, сказав, что у нас в списке есть как производители, так и посредники, и что желательно и даже необходимо найти способ четко разделить тех, кто является фактическим производителем, а кто — перепродавцом.

Мы начали с этих двух категорий – заводы и брокеры, а в конечном итоге добавили еще резчиков, создателей матриц, производства гальваники, производителей прессов и упаковщиков.

Позже мы запустили Блог и публикуем там новостные статьи об индустрии винила, истории от производителей виниловых пластинок и т.д. Мы проводим серию интервью с руководителями виниловых заводов по всему миру под названием «7 вопросов о производстве винила». Разные производители, одни и те же вопросы. Интервью рассчитаны на широкую аудиторию, поэтому вы встретите там как технические вопросы, так и шуточные.

Разные производители, одни и те же вопросы. Интервью рассчитаны на широкую аудиторию, поэтому вы встретите там как технические вопросы, так и шуточные.

Также у нас есть раздел вакансий. Если вы – владелец компании по производству виниловых пластинок, вы можете опубликовать вакансию на этой странице, например, инженера прессовальной машины.

Если вы специалист индустрии виниловых пластинок и ищете работу, вы можете загрузить свое резюме – вот здесь.

СЕГОДНЯ

На сегодня у нас самый полный в интернете список заводов и мелких производств виниловых пластинок, производителей упаковки, гальваники, виниловых прессов и вообще всего, что связано с этой индустрией. Вы можете отсортировать всех производителей виниловых пластинок по странам или выбрать тех, кто осуществляет отправку в Россию, Украину, Белоруссию, Казахстан и другие страны.

Можно отфильтровать список по различным параметрам, так что вы легко найдете подходящее место для заказа нужной вам услуги: тестовый прессинг, виниловый мастеринг, прессинг на половинной скорости, конверты, центральные наклейки и т. д. Можно заказать винил любого размера и формы, цветной винил и винил с картинкой, тяжелый винил, гибкие диски и т. д.

д. Можно заказать винил любого размера и формы, цветной винил и винил с картинкой, тяжелый винил, гибкие диски и т. д.

Если вы не уверены в какой-то конкретной компании, можете посмотреть баланс положительных и отрицательных отзывов на ее страничке. Но большинство компаний из нашего списка предлагают реально качественные виниловые пластинки. Виниловый бизнес – довольно конкурентная область рынка, и поставляя товар плохого качества из нее легко вылететь.

Если вы когда-либо имели дело с одной из компаний, представленных в нашем списке, не стесняйтесь поделиться своим опытом. Хорошие заводы должны получить больше работы, а плохие — закрываться, не правда ли? 😉

ДЛЯ КОГО ЭТОТ САЙТ

Для всех коллекционеров винила, для аудиофилов, для любителей теплого, винтажного, и просто качественного звука, для ди-джеев, для музыкантов и музыкальных групп, которые хотят издать свою музыку на виниле, для музыкальных продюсеров, для лейблов, для магазинов виниловых пластинок, для тех, кто хочет основать новое производство в своей стране и выпускать виниловые пластинки.

Если вы обнаружите, что какая-то информация об одной из компаний устарела или не соответствует действительности – напишите нам.

Если у вас есть производство виниловых пластинок, добавьте его в наш список.

Если вас интересует процесс изготовления виниловых пластинок, то у нас для вас найдется много полезного. Подписывайтесь на нашу рассылку!

Не стесняйтесь писать нам с любыми предложениями о том, как улучшить наш сервис.

Спасибо!

Производство виниловых пластинок от мастеринга до этикетки

Главная наша задача: не только понять, как производится пластинка, что при этом влияет на её характеристики, но и в результате чего появляются различия между экземплярами одного и того же наименования.

В данном обзоре мы не будем глубоко вдаваться в технические подробности ради подробностей, кому интересно, – гугл вам в помощь. Главная наша задача: не только понять, как производится пластинка, что при этом влияет на её характеристики, но и в результате чего появляются различия между экземплярами одного и того же наименования.

В производстве пластинки разумно выделить две группы факторов: технические и организационные. Каждая группа факторов вносит свой вклад в разнообразие версий готовой продукции.

Если совсем кратко, то процесс производства пластинки – это многократное «зеркалирование» дорожек, – зеркальный их перенос электрохимическими способами с одного металлического диска на другой. В «начале» цепочки стоит нарезанный лаковый диск, в конце – штамп. Оттиском двух штампов и является пластинка.

Остановимся же на ключевых моментах, понимание которых очень важно. Статья получается достаточно длинной, но поверьте, ничего лишнего здесь нет. Знание всех этих фактов вам однозначно пригодится и при выборе пластинок, и в практике определения изданий.

Итак, некая компания звукозаписи имеет записанную мастер-ленту, информацию с которой нужно растиражировать на пластинках.

Первый этап производства — это мастеринг, нарезка лакового диска, процесс переноса звуковой информации с магнитофонной ленты на физическую звуковую канавку, нарезанную на диске — прообразе будущих пластинок. Суть процесса нарезки в том, что под действием подаваемого сигнала резец, совершая колебания, прорезает дорожку на поверхности вращающегося диска, покрытого слоем мягкого материала.

Суть процесса нарезки в том, что под действием подаваемого сигнала резец, совершая колебания, прорезает дорожку на поверхности вращающегося диска, покрытого слоем мягкого материала.

Очевидно, но я всё же упомяну: для одной пластинки необходимы два лаковых диска – по одному для каждой стороны.

Как правило, для тиражей в других странах компания звукозаписи рассылала копии ленты для мастеринга, уже это могло отразиться на качестве нарезки (не просто потому, что эта копия, а ещё и по другим причинам). Кстати, это не просто копии, а «копии с копий», т.е. копии второго, третьего или даже четвертого поколения. Именно поэтому, в том числе, ценятся оригинальные издания в смысле страны производства.

Нарезка лакового диска (лакера), – весьма сложный процесс. Нарезанный диск никогда не звучал так же, как первая мастер-лента. Этого достичь невозможно в связи с особенностями грампластинки, как источника звука. Получаемый на диске звук зависит от многих технических факторов, а также от личности инженера, нарезающего диск. Нарезка – процесс в высшей степени субъективный. Экземпляры одного и того же альбома, нарезанные разными инженерами, в разных студиях (на разной аппаратуре) и в разное время звучат по-разному. Подробнее об этом – в соответствующей статье о звучании разных изданий винила. Иногда и более поздняя нарезка звучит лучше первой — да, и такое бывает.

Нарезка – процесс в высшей степени субъективный. Экземпляры одного и того же альбома, нарезанные разными инженерами, в разных студиях (на разной аппаратуре) и в разное время звучат по-разному. Подробнее об этом – в соответствующей статье о звучании разных изданий винила. Иногда и более поздняя нарезка звучит лучше первой — да, и такое бывает.

После того, как лаковый диск (лакер) нарезан, на него наносят номер матрицы (при желании – и другую информацию). Этот номер мы и видим на всех пластинках, отпечатанных с данного лакового диска.

Кстати, готовый, нарезанный лаковый диск не всегда признавался удачным и после прослушивания могли принять решение о нарезке нового лакера. Именно поэтому мы имеем альбомы с самым ранним номером матрицы 2, 3 или выше. Бывали случаи, когда успевали выпустить определенное количество пластинок с данной матрицы, но потом замечали какую-то проблему и срочно нарезали новую матрицу. Вот вам и ситуация, когда оттиск с первой матрицы является серьёзным раритетом.

Количество нарезаемых для одного альбома лаковых дисков зависит от тиража и от особенностей производства. Во многих случаях, если тираж относительно невелик и с ним справлялся один завод, хватало одной пары лакеров — по крайней мере на первый тираж. Эта ситуация типична для Европы, Великобритании, Японии. В США альбомы популярных исполнителей печатались одновременно на нескольких заводах, соответственно лакеров готовилось сразу несколько, и зачастую они нарезались в разных студиях с копий мастер-ленты. Поэтому, например, сравнив 3 первых американских издания Waiting For The Sun THE DOORS с этикетками разных оттенков (да, все они – первые!), вы услышите три разных варианта звучания.

Всегда ли самая ранняя нарезка лучше звучит? Как правило – да, но не всегда. Если последующая произведена тоже с подготовленной мастер-ленты «раннего поколения», которая еще не успела «постареть», но другим инженером и в другой студии, она в теории может получиться более удачной.

Нарезка могла производиться как при заводе, так и на сторонней студии. То же. хотя и в меньшей степени, касается и metalwork — работы с металлическими оттисками, их тиражирования. Существовали компании, специализирующиеся на этой стадии производства. Завод мог, к примеру, начать производство со стадии готовых позитивов или (редко, но всё же) штампов.

Слепком с лакового диска является мастер (иногда именно его называли матрицей). Это – металлический негативный диск, т.к. дорожки на нём не вдавленные, а выпуклые. При производстве мастера лаковый диск разрушается (согласно современным технологиям, в теории возможно получить и два мастера с одного лакера). Таким образом, с одного лакера получается один мастер. Если тираж совсем невелик (сотни экземпляров), то мастер можно уже использовать, как штамп, – то есть вставлять его в пресс (предварительно подготовив) и с него печатать готовые пластинки. Так часто и поступают в наши дни с малотиражными пластинками. Но поскольку, всё же, обычно пластинки производили в большем количестве, необходимы были десятки и сотни штампов, поэтому вводились еще две производственных стадии.

На основе мастера изготавливали позитивы (positives, mothers). С одного мастера, в теории, можно сделать несколько десятков позитивов — до 30-ти. Но на практике, по крайней мере в Великобритании, с одного мастера производили менее десяти позитивов. Позитив можно прослушать, что на заводах и проделывали с целью контроля качества.

«Зеркалируя» позитив, получали штампы, с которых и печатали пластинки. С одного позитива получали до 70 штампов. При массовых тиражах изредка возникали ситуации, когда позитивы были изношены, а новый лакер нарезать возможности (или смысла) не было. Тогда на основе штампа «обратным» зеркалированием производили новый позитив! А из него — уже новые штампы. Эта практика подтверждена, по крайней мере, для английских заводов EMI и Pye.

Среднее количество оттисков (пластинок), произведенных с одной пары штампов, было различным для различных заводов. В среде коллекционеров зачастую оперируют цифрой 400 оттисков с диска по данным завода EMI в Англии, но эта цифра – спекулятивна. По поводу EMI Bruce Spizer, исследователь, пишет о 5000 пластинок с одного штампа в 1960-тые годы.

По поводу EMI Bruce Spizer, исследователь, пишет о 5000 пластинок с одного штампа в 1960-тые годы.

Ниже приведены данные по другим заводам, с указанием источников информации:

до 2000 (Англия, завод Decca, George Bettyes, инженер 1967-1972 г.г.)

до 5000 (Англия, завод Tranco Ltd. / Pye, Steve King, сотрудник, вторая половина 1970-тых)

~ 400 (США, заводы Columbia, журнал Boys’ Life, ноябрь 1966 г.)

до 5000 (Англия, завод The Vinyl Factory, по данным сотрудника, 2014 год)

На основании своей, достаточно массивной, базы данных, автор склоняется к следующей цифре, относящейся к заводу EMI в Великобритании: порядка 1500 пластинок с одной пары штампов.

Имеет ли смысл гоняться за экземплярами с «ранними» штампами? Ответ однозначен: при прочих равных – нет! Звук пластинки на 90 процентов определяется нарезкой, то есть номером матрицы. Различие в звуке между «ранними» и «поздними» оттисками с одного и того же штампа возможно, но такие экземпляры просто невозможно один от другого отличить!

Ремарка по поводу маркировки / нумерации промежуточных металлических дисков. Смысл маркировки очевиден, – проще отследить источник брака. На практике же не все заводы нумеровали позитивы и штампы. Широко известны способы нумерации, принятые на заводах EMI и Decca в Англии.

Смысл маркировки очевиден, – проще отследить источник брака. На практике же не все заводы нумеровали позитивы и штампы. Широко известны способы нумерации, принятые на заводах EMI и Decca в Англии.

Позитивы нумеровались в своём порядке, штампы – в своём, всё – по мере производства. Но для следующей матрицы нумерация повторялась вновь, а не продолжалась (исключения из этого правила тоже есть!). И ещё: говоря о штампах, нет никакой гарантии, что пластинка со штампа номер 10 была произведена раньше, чем со штампа номер 5. И чем крупнее тираж, тем ниже вероятность того, что штампы «шли в работу» соответственно их порядковым номерам. Таким образом, объяснимо существование экземпляров с «ранними» штампами и «поздними» вариантами этикеток, например.

При анализе штампов смысл имеет именно СОЧЕТАНИЕ (комбинация) штампов для обеих сторон. Если штампы на стороне A и B одного порядка (например — сороковой и пятидесятый, второй и восьмой) — это хорошая, «сбалансированная» комбинация. А вот если, к примеру, на одной стороне первый штамп а на другой двадцатый, то это плохо. Скорее всего, в этом случае первый штамп использован уже по второму разу.

А вот если, к примеру, на одной стороне первый штамп а на другой двадцатый, то это плохо. Скорее всего, в этом случае первый штамп использован уже по второму разу.

Далее: два штампа закреплялись в пресс-формах пресса («челюстях»), между ними помещалась порция виниловой смеси с двумя этикетками – сверху и снизу. «Челюсти» сжимались, через какое-то время разжимались, и получалась пластинка. Здесь отметим момент, что профиль пресс-формы (включая болт, который держит штамп) в точности отпечатывается на полученной пластинке, точнее — там, где у неё этикетка. Внимательный исследователь всегда обращает внимание на профиль пластинки, – для каждого завода был характерен свой, уникальный профиль зоны этикетки! Знаменитые textured labels (текстурированные, т.е. шероховатые, бугристые этикетки) — ни что иное, как отпечатки неотполированных центров пресс-форм.

Да, по поводу этикеток: какие лежали ближе на складе, такие и брали в производство. Это объясняет существование «переходных» экземпляров альбомов – с «ранней» этикеткой на одной стороне и с «поздней» на другой.

У производства этикеток есть своя специфика. На складе имелись «заготовки» – уже покрашенные, с логотипом лэйбла и нанесенной «стандартной» информацией. Когда альбом готовился к выпуску, брали эти заготовки и допечатывали на них конкретную информацию – исполнитель, название, номер, список песен и т.п. В какой-то момент шаблон менялся — например, компанию переименовали. Так вот, старые заготовки не выбрасывались, а запросто пускались в производство, иногда их доставали «из дальнего угла» через много месяцев, когда уже новые шаблоны вовсю были в ходу. Классический пример — первый пресс Burn DEEP PURPLE. В теории, экземпляров с Gramophone… по периметру существовать не должно было бы, т.к. компания была переименована за 7 месяцев до выхода альбома. Однако, старые этикетки сохранились и были пущены в производство. Очередной парадокс объяснён!

Всё? Нет, еще не всё! Надо ещё удалить излишки виниловой смеси, которые болтаются по краям пластинки, то есть обрезать кромку. Методы обрезания кромки тоже уникальны для каждого завода, отсюда разные профили торца пластинки, – от красивых закруглённых торцов с насечками до обрезанных под 90 градусов, или под 45 градусов, или других.

Отметим, что пластинку упаковывают в конверт не моментально. Диски накапливаются в производственном цехе и пачками отправляются на упаковку. А со склада в упаковочный цех поступают обложки и внутренние конверты. Следил ли кто-либо, чтобы самые первые диски попали в самые первые обложки? Разумеется, нет! Вот вам объяснение еще одного феномена, – во многих ранних английских экземплярах The Wall PINK FLOYD из двух внутренних конвертов часто попадается один – ранней версии, а второй – поздний. Ладно, если уж совсем быть точным, то во времена The Wall на заводе EMI упаковка пластинок в конверты уже была автоматизирована, как и на большинстве других заводов, но это не принципиально.

И на закуску. Начали на заводе печатать альбом. Печатают его, печатают, партиями отправляют на склад. Напечатали тысяч 10, а то и все 50. Начали отгружать клиентам, развозить по магазинам. Как вы думаете, первыми дойдут до прилавка именно самые ранние экземпляры? Это, так сказать, в качестве домашнего задания.

На этом, пожалуй, мы и этом остановимся. Основные моменты мы обсудили. Если о чём забыли, – спрашивайте!

Прессование винила > 7 шагов к созданию виниловых пластинок

– Train Records

Перед прессой – подготовьте свою музыку для винила

Все начинается с вас. Изготовление пластинок немного отличается от записи музыки для выпуска в цифровом виде или на компакт-дисках. Музыка должна быть обработана особым образом, чтобы гарантировать сохранение качества звука, но, что более важно, чтобы в вашей записи не было ошибок, искажений или пропусков.

Советы по предварительному мастерингу винила >

1. Вырезание вашей музыки на лаке

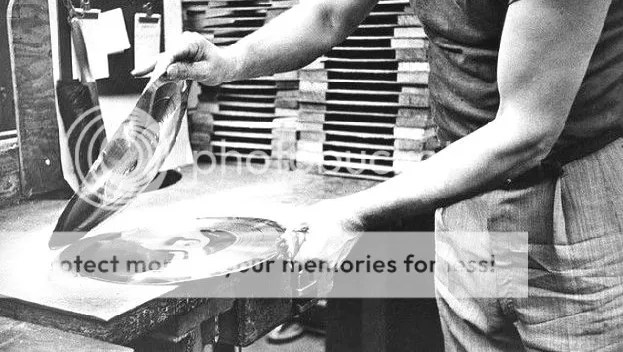

Используя токарный станок, наши инженеры начинают с пробного выреза, чтобы убедиться, что все работает правильно. Этот срез исследуют под микроскопом.

Когда запись начинается, резак с сапфировым наконечником вытравливает звук на лакированном диске. Музыка записывается в реальном времени от начала до конца, это создает в лаке одну сплошную рощу.

Музыка записывается в реальном времени от начала до конца, это создает в лаке одну сплошную рощу.

Обратите внимание, что подгонка под музыку иногда может быть сложной задачей. Тяжелый бас создает более широкие рощи и может сократить время записи. Это также верно, если уровни слишком высоки. Как правило, чем длиннее сторона, тем тише будет запись. Наше руководство по максимальной длине стороны составляет 20 минут для 12-дюймовой пластинки со скоростью вращения 33 об/мин и 14 минут для 12-дюймовой пластинки со скоростью 45 об/мин, но опять же, это время может варьироваться в зависимости от используемой музыки.

После того, как лак записан, играть на нем слишком сложно. Он имеет покрытие, похожее на лак для ногтей, и был создан исключительно для использования в качестве формы.

2. Создание металлического штампа

Лак распыляется хлоридом олова и жидким серебром. Для придания жесткости металлизированный лак погружают в ванну с никелем, где электрический заряд сплавляет никель с серебром.

Мы удаляем металлический слой с лака, создавая 12,5-дюймовый металлический штамп для штамповки.

3. Испытательные прессы

Из новоиспеченного металлического штампа мы производим 10 испытательных прессов с белой этикеткой. Это дает вам возможность послушать конечный продукт, прежде чем мы приступим к полному тиражу. Производство останавливается здесь, пока мы ждем вашего одобрения.

4. Этикетки

Большинство не осознают, что этикетки на самом деле наклеиваются внутри печатной машины. После того, как ваше изображение будет создано, доставлено и одобрено, мы обязательно распечатаем этикетки, обрежем их и подготовим к следующему шагу.

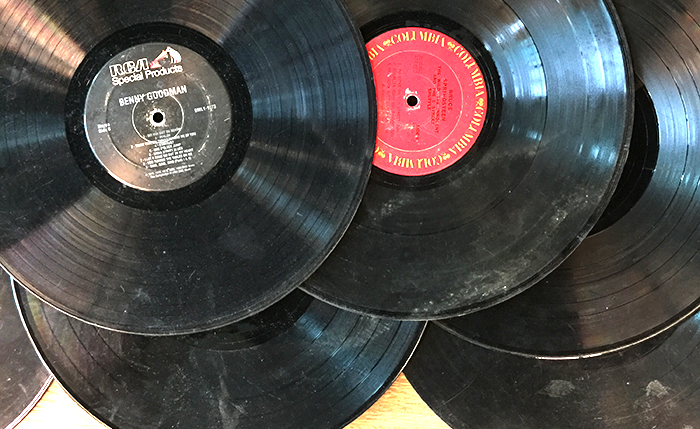

5. Производство винила

Гранулы черного поливинилхлорида загружаются в бункер, сжиженные гранулы подаются через экструдер, образуя горячие эластичные пирожки, называемые «бисквитами».

Наклеивая этикетки на верхнюю и нижнюю часть печенья, 2 штампа (верхняя сторона A и нижняя сторона B) прижимают их, применяя давление в 100 тонн при температуре 200 градусов Цельсия, создавая виниловую пластинку.

Имеется цикл быстрого охлаждения, который затвердевает и склеивает этикетки. Излишки винила обрезаются по краям, и пластинка готова.

6. Печать и упаковка

Мы можем печатать, складывать и склеивать обложки гораздо быстрее, чем прессовать виниловые пластинки, чтобы они были готовы заранее. Это позволяет завершить упаковку и термоусадочную пленку всего за день или два после того, как виниловые пластинки сойдут с печатного станка.

7. Доставка

Ваши прекрасные виниловые пластинки готовы произвести впечатление на ваших поклонников! От начала до конца требуется 8-10 недель, это самое быстрое время в отрасли! Мы свяжемся с вами, чтобы договориться о самовывозе или доставке.

Как делают виниловые пластинки?

Виниловые пластинки имеют тактильные качества, которые просто невозможно воспроизвести в цифровом мире, и для многих, включая меня, этот осязаемый аспект составляет большую часть общей привлекательности.

В отличие от компакт-диска, который сам по себе представляет собой замечательную технологию, но вряд ли его можно назвать очаровательным, хорошо сделанная виниловая пластинка — это красота, на которую приятно смотреть.

На самом деле, когда вы исследуете, как производятся пластинки, это маленькое чудо, что формат вообще работает, не говоря уже о том, чтобы выглядеть привлекательно.

Существует так много точек, в которых процесс может пойти наперекосяк — и это еще до того, как мы рассмотрим процедуру воспроизведения, которая имеет свои сложности и врожденные недостатки, такие как несовершенная геометрия и постепенно уменьшающееся разрешение по мере продвижения записи от начала до конца. .

Тем не менее, несмотря на сложности, виниловый носитель работает, и фактически производственный процесс оставался относительно неизменным на протяжении десятилетий.

Шаг 1 – Изготовление мастер-диска

Эти плоские диски изготовлены из алюминиевого сердечника, который сначала отшлифован до гладкости. Затем диски помещаются на конвейерную ленту и готовы к покрытию нитроцеллюлозным (нитро)лаком. Ролики улавливают излишки стекающего лака, который используется повторно.

После высыхания нитролак образует толстое покрытие, похожее на лак для ногтей. (Гитаристы среди нас, которым посчастливилось иметь гитару с нитролаком, будут хорошо знакомы с внешним видом и ощущением нитролака).

Прежде чем диски смогут перейти к следующему этапу, они должны сначала пройти проверку на наличие дефектов. Любой недостаток в отделке, большой или маленький, катастрофичен для конечного результата; поэтому частота отказов при проверке чрезвычайно высока. При прохождении контроля качества в центре пробивается отверстие для завершения нового мастер-диска.

Фабрика теперь будет тщательно упаковывать новые диски партиями, используя разделительные полоски между каждым диском для защиты нежной лаковой поверхности.

Шаг 2. Вырезание мастер-диска

В студии наши новые блестящие мастер-диски вырезаются с помощью записывающей машины, называемой токарным станком.

Сначала мастер-диск помещается на токарный станок и осторожно удаляются защитные полосы. Чтобы закрепить диск, инженер размещает вакуумную линию в центре. Затем микроскоп и резак перемещаются к внешнему краю диска, чтобы выполнить пробный разрез. Микроскоп используется для оценки тестовой канавки на наличие каких-либо проблем.

Когда инженер будет доволен, он начнет запись, позволив токарному станку вырезать непрерывную канавку, представляющую наш исходный материал, с помощью резака с сапфировым наконечником. Запись контролируется компьютером, который при необходимости может регулировать расстояние между канавками. Вакуум удаляет остатки лака, образующиеся при резке.

После завершения записи мастеринг-инженер оценит разрез на наличие проблем, прежде чем нацарапать серийный номер (и часто их подпись) на внутреннем крае диска.

Видео ниже предлагает отличный обзор процесса резки на токарном станке в действии:

Шаг 3 – Создание штампа

Чтобы создать виниловые пластинки из мастер-записи, мы должны сначала создать штамп.

Процесс начинается с промывки мастер-диска перед распылением на него хлорида олова и жидкого серебра. Любое серебро, которое не прилипает, смывается. К серебряной стороне добавляется более тусклый металл, который делает диск более жестким, готовым к гальваническому процессу.

При гальванике просто погружают посеребренный диск в емкость с растворенным никелем. При погружении никель сплавляется с поверхностью серебра под действием электрического заряда.

После установки никеля в канавки диск вынимают из гальванического резервуара и удаляют металлический слой с оригинального лакового диска. И у вас есть это; удаленный металлический слой — это наш штамп, который будет использоваться для печати новых блестящих виниловых пластинок.

И у вас есть это; удаленный металлический слой — это наш штамп, который будет использоваться для печати новых блестящих виниловых пластинок.

Чтобы закончить штамп, производитель использует оптический центрирующий пуансон, чтобы сделать отверстие точно в центре, прежде чем перейти к обрезке лишнего металла.

Шаг 4: Подготовка этикеток

Сначала необходимо создать этикетки, так как они приклеиваются к пластинке в процессе прессования.

Этикетки изготавливаются в квадратных стопках, которые сначала перфорируются по центру и обрезаются в виде кругов.

Этап 5: Прессование пластинок

Для прессования виниловых пластинок производитель сначала насыпает гранулы поливинилхлорида в бункер, который подает материал в экструдер, который конденсирует их в небольшую шайбу, называемую печеньем.

Машины удерживают это виниловое печенье на месте, так как этикетки размещаются сверху и снизу.

Печенье и этикетки затем перемещаются в пресс, где давление в 100 тонн прикладывается при очень высоких температурах, чтобы расплавить печенье и превратить его в новую виниловую пластинку.

После остывания лишний винил готов к окончательной отделке. Та да! Теперь у нас есть красивая новая виниловая пластинка, готовая к часам прослушивания.

В эпоху, когда цифровые устройства поглощают все больше нашего времени, приятно осознавать, что этот вековой процесс до сих пор производит впечатление на современных меломанов.

Во многих отношениях я нахожу идею микростилуса, отслеживающего крошечные канавки для воспроизведения музыки, более впечатляющим, чем любой цифровой механизм воспроизведения.

Кто-то может возразить, что каждое воспроизведение винила — это отдельное выступление. Цифровой файл идеально повторяется при каждом воспроизведении, в то время как винил может меняться — часто кардинально — в зависимости от технического обслуживания и качества вашего записывающего и воспроизводящего оборудования.

Добавьте к этому почти гипнотический процесс наблюдения за вращением пластинки, когда игла совершает путешествие от начала до конца, и я бы сказал, что аргумент производительности является убедительным при анализе того, почему потребители все еще покупают винил в эпоху цифровых технологий.