Новинки строительных материалов 2017: прозрачная древесина. Прозрачная древесина

Прозрачная древесина может заменить стекло, стать самым крутым строительным материалом

Дерево - отличный материал, потому что он дешевый, возобновляемый и универсальный. Но эта сумасшедшая transparent древесина, которую ученые в Швеции заваривали, - это орехи. Он может заменить стекло для какой-то серьезной привлекательной архитектуры и даже использоваться в дешевых солнечных батареях или окнах.

Исследователи из Королевского технологического института KTH в Швеции разработали материал, который, по их словам, подходит для массового производства. Прозрачную древесину можно использовать для строительства домов, которые позволят более естественному освещению, таким образом сокращая ваш электрический счет. Их результаты были опубликованы в журнале American Chemical Society, Biomacromolecules.

Процесс начинается с удаления органического соединения, которое делает древесину коричневой. «Разница по сравнению с древесиной заключается в том, что мы удалили лигнин, но добавили полимер для повышения прочности и обеспечения прозрачности», - сказал Ларс Берглунд, который возглавлял исследование, сказал «Гизмодо». «Мы можем создавать шпон из этого материала, а затем ламинировать его в более крупные конструкции, такие как несущие панели и балки».

Это не первый случай, когда древесина использовалась неожиданными способами: в прошлом году исследователи из Университета Висконсина использованная древесина для изготовления компьютерных микрочипов , Развитие этой недели из Швеции берет естественный, тысячелетний материал с земли и превращает его в футуристическую, недорогую, возобновляемую альтернативу стеклу. Теперь я с нетерпением жду, чтобы перебраться в мою призрачную, прозрачную, прозрачную бревенчатую хижину.

[ Американское химическое общество и KTH через ScienceDaily ]

ru.upost.info

Прозрачная отделка дерева

Прозрачную отделку с сохранением или еще большим проявлением текстуры древесины получают путем воскования, лакирования масляными, спиртовыми, нитроцеллюлозными, полиэфирными и мочевинноформальдегидными лаками, полированием. Все виды прозрачных покрытий применяют как по естественной, так и по тонированной поверхности древесины.

Опаливание поверхности изделия. В зависимости от характера и назначения изделия из древесины применяют тот или иной вид отделки, а иногда пользуются их сочетанием. Опаливание древесины применяют для придания изделию особого колорита, этот метод наиболее пригоден для отделки предметов домашнего обихода и очень красив в сочетании с медными или латунными элементами.

Сплошное или частичное опаливание осуществляют погружением детали в горячий песок или при помощи паяльной лампы.

Тонирование { крашение ) древесины применяют для того, чтобы усилить ее текстуру и естественную окраску и придать древесине нужный цвет; имитировать ценную породу. Широкое цветовое разнообразие дает применение анилиновых красителей, предназначенных для крашения тканей. Варьируя их сочетания и концентрацию можно окрасить древесину в любой цвет. Нужный тон следует подбирать на пробном куске древесины; затем, после ее высыхания, поверхность воскуют или лакируют и только после этого оценивают цвет.

Краситель наносят мягкой кистью, губкой или с помощью распылителя вдоль волокон древесины. После смачивания всей

поверхности ее протирают сухой губкой или тряпкой, удаляя лишнюю влагу. Перед тонированием пород, быстро впитывающих влагу, рекомендуется увлажнить поверхность изделия.

Вощение дерева, то есть нанесение на поверхность древесины смеси воска с летучими растворителями (бензином, скипидаром, уайт-спиритом ) дает прозрачную пленку, образуемую тонким слоем воска (летучие растворители испаряются в процессе сушки ). Восковое покрытие обычно наносят на большие изделия из пористой древесины ( дув, ясень), эксплуатируемые внутри отапливаемых помещений.

Для вощения применяют чистый воск или мастику, которая готовится на его основе. Для этого воск плавят на водяной бане и добавляют в него растворитель ( скипидар и уайт-спирит) в отношении 1:2 по массе. На изделие наносят горячую мастику. После ее высыхания в течение 1-2 час. поверхность натирают до блеска грубым сукном или войлоком. Через сутки операцию повторяют.

Мастику можно приготовить и из таких компонентов:

берут 8 частей пчелиного воска, 1 часть измельченной канифоли, 4 части скипидара. Остывшую массу наносят на жесткую волосяную щетку и натирают ею поверхность.

Вощение и полировку можно производить и механическим способом, вращающимися щетками или планками, набранными из слоев прошитого сукна.

Восковая мастика хорошо заполняет поры древесины и имеет матовую поверхность. Но она мягкая, поэтому ее целесообразно покрыть дополнительно слоем спиртового лака. Нитролаки для этой цели не годятся из-за отсутствия у них адгезии к воску.

Лакирование деревянных изделий производят поэтапно. На подготовленную поверхность древесины наносят тонкий слой лака. Затем после просушки изделие слегка шлифуют мелкозернистой шкуркой, удаляя поднятый лаком ворс. Очистив от пыли, поверхность снова покрывают менее густым лаком и шлифуют при помощи пемзового порошка. Третье покрытие делают лаком очень жидкой консистенции, который наносяттонким слоем.

Как уже говорилось выше, наиболее часто для отделки древесины применяют полиэфирные, нитроцеллюлозные и моче-виноформальдегидные лаки, реже- масляные и спиртовые.

Полиэфирные и нитроцеллюлозные лаки быстро сохнут, дают прочную эластичную, прозрачную и достаточно атмосферостойкую пленку, которая хорошо шлифуется. Лаки на основе мочевиноформальдегидных смол образуют достаточно прочную пленку с блестящей поверхностью. Пленка, образуемая масляными лаками, эластична, прочна, атмосферостойка, но недостаточно декоративна. Спиртовые лаки дают пленку с недостаточными прочностью и атмосферостойкостью, слабым блеском.

Приступая к лакированию изделия, следует помнить, что применение лаковых покрытий должно быть весьма сдержанным, так как многочисленные блики доведенной до блеска поверхности разрушают восприятие изделия и его отдельных элементов. Особенно это касается декоративных деревянных изделий, где лаковые затеки в тонких элементах резьбы и фрезерования могут огрубить работу. Следует всегда помнить, что применение лаков на любой основе сводится к образованию тонкой пленки, которая облагораживает поверхность изделия, сохраняет ее текстуру, естественный или тонированный цвет.

Готовое изделие из древесины вместо лакирования можно несколько раз пропитать горячим растительным маслом ( льняным, конопляным, подсолнечным, оливковым, хлопковым), трансформаторным или натуральной олифой. Для этого разогретое на водяной бане масло или олифу наносят тампоном ( кистью) на поверхность изделия. После впитывания и высыхания первого слоя наносят второй, а затем и третий.

Прозрачную отделку получают также полированием. В качестве основного материала применяют спиртовую политуру, представляющую собой раствор смолы шеллака в этиловом спирте. На поверхность древесины политуру наносят тонким слоем и многократно. Непрозрачные покрытия закрывают поверхность изделия и делают невидимыми нижележащие слои

древесины. Осуществляют непрозрачные покрытия масляными, нитроцеллюлоидными, алкидными, перхлорвиниловыми, водоэмульсионными красками и эмалями. Для изделий с непрозрачным покрытием применяют дешевую древесину.

Фанерование - отделка поверхности изделия шпоном из древесины ценных пород. Фанеровать нужно отдельные детали, а не собранное изделие. При фанеровании в два слоя первый слой шпона располагают волокнами поперек основы, второй - поперек волокон первого слоя. Можно выполнять фанерование с двух сторон детали.

Порядок работы при фанеровании поверхности деталей следующий. Сначала производят ее подготовку - обессмоли-вание древесины хвойных пород ( бензином, ацетоном ), шлифование наждачной шкуркой, при необходимости - шпаклевание. Затем готовят шпон - раскрой, сортировка, подбор полос шпона по цвету и рисунку, склеивание полос в листа. После всего производят наклеивание шпона на основу столярным клеем.

Бронзование дерева - разновидность непрозрачного покрытия, которое применяется главным образом при отделке багетных рамок для фотографий, картин и зеркал. Наилучший эффект дает в сочетании с темными тонами древесины. Поверхность под бронзование грунтуют и тщательно шлифуют.

Бронзование производят двумя способами: на отлип и на тинктуре.

Первый способ состоит в том, что поверхность покрывают масляной краской под цвет порошка и, когда подсыхающая краска достигнет состояния отлипа, на нее с помощью мягкой кисти напыляют бронзовый порошок. Излишки порошка после высыхания смахивают кистью.

При втором способе слой краски высушивают полностью и наносят на него бронзовую краску - смесь бронзового порошка и лака.

Выжигание. Красиво смотрятся изделия, отделанные выжиганием. Кроме обычной иглы электровыжигательного аппарата часто применяют различные формочки ( крючки ) из проволоки, штемпеля. Различные узоры можно сделать спиралью, насаженной на жало паяльника. Нередко выжиганием получа- • ют контурный рисунок для последующего раскрашивания. Контур препятствует растеканию краски.

Рисунок для выжигания можно выполнить на бумаге, затем проколоть по контуру иглой. Бумагу или кальку с отверстиями накладывают на изделие и припудривают толченым углем при помощи тампона. Когда шаблон снимают, на изделии остается контурный рисунок, который можно раскрасить акварелью и покрыть лаком. Для раскраски можно использовать и гуашь. Но, чтобы она не пачкалась и не текла при раскрашивании, в нее добавляют немного жидкого столярного клея. Клей немного обесцвечивает тона.

Яркими выглядят изделия, раскрашенные анилиновыми красками. Их разводят на воде и наносят кистью. Изделие перед этим обязательно грунтуют. В качестве грунта можно использовать клейстер, который наносят тампоном или губкой. Грунтовка производится два- три раза с интервалом на просушку в 10 час.

Похожие статьи:

poznayka.org

Прозрачная отделка древесины

Категория: Мебель своими руками

Прозрачная отделка древесины

Существует три наиболее распространенных способа прозрачной отделки поверхности древесины: вощение, лакирование, полирование.

Любой из перечисленных способов приводит к образованию тончайшей прозрачной пленки, которая не только качественно выявляет текстуру древесины, но и предохраняет ее от разрушения и загрязнений.

Перед лакированием и полированием поверхность древесины необходимо обработать специальными пастами и грунтовками для того, чтобы заполнить мельчайшие поры, снижающие качество прозрачного покрытия.

Наиболее просты по составу и способу приготовления следующие восковые пасты (составные части даны в процентах): 1. Воск пчелиный — 40, скипидар — 60. 2. Парафин — 60, бензин — 40. 3. Парафин — 55, канифоль — 5, бензин — 40. 4. Воск — 30, стеарин—10, мыло — 10, скипидар — 40, канифоль — 10.

Технология приготовления паст всех рецептов одинакова: в эмалированной посуде в водяной бане плавят канифоль, затем смешивают ее с расплавленным воском (стеарином, парафином), снимают с огня и, перемешивая, вливают тонкой струйкой бензин (скипидар).

Поверхность покрывают остывшим составом, пользуясь кистью с короткой жесткой щетиной или тампоном, изготовленным из хлопчатобумажной ткани или марли, можно мешковины.

Покрытые мастикой поверхности сушат несколько часов в теплом помещении при температуре 18—20°. Это делают для того, чтобы мастика хорошо впиталась в поверхность древесины.

Для того чтобы сгладить мастику и придать поверхности слабый глянец, ее протирают вдоль волокон суконкой.

После этого изделия высушивают еще раз до полного испарения растворителя (исчезновения запаха скипидара или бензина).

Огрунтованную восковыми пастами поверхность можно дальше не обрабатывать, а для усиления глянца протереть порошком талька. Но восковые покрытия недолговечны, быстро теряют блеск от пыли и сырости. Чтобы закрепить восковый глянец и придать отделке большую устойчивость, изделие рекомендуется покрыть жидким спиртовым лаком. Техника лакирования будет описана ниже.

Грунтовать можно и другими пасгами. Рецепты некоторых приведены в таблице 7 (соотношения составных частей даны в весовых частях).

Пасту наносят с помощью резинового шпателя — куска ровно отрезанной резиновой полоски. Сначала кладут густой слой, выравнивают его поперек волокон дерева. Затем, сильно нажимая на шпатель, снимают лишнюю пасту с древесины и протирают сухой ветошью или тряпкой вдоль волокон.

Чтобы грунтованная поверхность была ровной, а остатки порозаполнителя не скрывали текстуру древесины, поверхность шлифуют мелкой стертой шкуркой не ниже № 8.

Лакирование

Лакирование — наиболее распространенный вид отделки. Качество лаковой пленки зависит от марки выбранного лака, способа нанесения и количества покрытий.

Масляные лаки образуют наиболее прочные,влагостойкие покрытия с сильным, жестким блеском, к их недостатку можно отнести длительную сушку (48 ч.).Масляные лаки рекомендуются для всех видов древесины. Лак наносят тампоном или кистью за один-два раза.

Спиртовые лаки дают эластичную пленку с более мягким блеском, чем у масляного лака, но менее водостойкую. Лучшими для мебели считаются лаки, приготовленные на шеллаке. Они высыхают за 1—1,5 ч.

Нитролаки дают довольно стойкую с сильным блеском пленку, достаточно водостойкую, более прочную, чем спиртовые лаки, и высыхают за 15—25 мин.Нитролаки наносят на все породы древесины за три-пять раз, чаще всего с помощью кистей, а лучше путем распыления.

Лакируют, пользуясь кистями или тампонами. Тампон—трикотажный или шерстяной ком, обернутый сложенной в два-три слоя льняной тканью (хлопчатобумажная ткань при трении о поверхность оставляет на ней ворс).

Для работы применяют кисть ручник или небольшой флейц. Окунают их в лак, отжимают излишки и наносят тонким ровным слоем вдоль волокон дерева. Так как лак быстро высыхает и волос кисти становится жестким, кисть следует периодически промывать в спирте или другом растворителе.

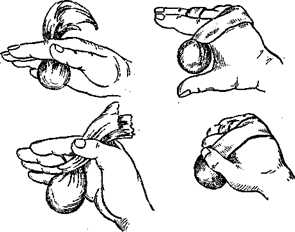

Тампон готовят для лакировки или полировки так. Развертывают его и наливают на ком ваты или шерсти лак или политуру. Сворачивают и держат в руке, как показано на рисунке 1.

Рис. 1. Захватывание тампона

Степень насыщенности тампона проверяют пробными мазками. Для этого концы тампона поднимают и сжимают рукой, приставляют к поверхности доски или фанеры, обязательно строганой и чистой, и наносят мазок. При лакировании и располировании мазки лака или политуры должны быть достаточно жирными, но настолько, чтобы не оставлять на поверхности подтеков.

Тампон периодически наполняют. Окунать тампон в лак или политуру нельзя, так как он после этого оставляет на поверхности грубые мазки разной жирности, что отрицательно сказывается на качестве.

Лакирование спиртовым лаком. До начала рабог изготовляют несколько тампонов, наливают в один из них лак; на пробных мазках определяют силу нажима для получения ровных слоев лака.

Отрегулировав силу нажима, тампон приставляют к поверхности, делают им быстрые движения вдоль волокон дерева так, чтобы края мазков —ласов перекрывались (рис. 2).

Матовая пленка получается после одного — трех покрытий, матово-блестящая — трех — шести. После каждого покрытия требуется выдержка. После первого — 30—40 мин, после второго — 50—60 мин, после третьего— 1,5 ч, после четвертого — 2,5 ч и т. д. Чем больше покрытий, тем больше удлиняются сроки выдержки.

Рис. 2. Техника полирования и форма нанесения ласов

После нанесения первого слоя лака его высушивают и шлифуют поверхность шкуркой № б или № 5 до тех пор, пока она не станет совершенно гладкой. После этого поверхность очищают от пыли чистой тряпкой или сухой кистью и вторично покрывают слегка разбавленным лаком. Тщательно просушив слой лака, его шлифуют пемзовым порошком с водой или керосином. Работ; выполняют отдельным та поном или бруском дерев, покрытым тканью. Повер. кость периодически протир воде, или тряпкой, смоченной в керосине. Просушив отшлифованную поверхность, наносят третий слой еще более жидкого лака. Такое полирование не дает глубокого блеска.

Полирование политурами спиртовых лаковых покрытий. Для придания лаковым покрытиям зеркального блеска их полируют. Предварительно лакированную поверхность хорошо шлифуют, лучше всего пемзо-восковым составом, который приготовляют из 46 весовых частей воска и 54 весовых частей пемзовой пудры, просеянной через капроновый чулок или сложенную вчетверо марлю. Воск плавят в паровой бане, всыпают пемзовую пудру, тщательно перемешивают, выливают все в деревянную или другую форму в виде бруска. Чтобы воск легко вышел из формы, ее покрывают тонким слоем масла.

Лаковое покрытие намазывают тонким слоем машинного или подсолнечного масла, кладут на поверхность пемзо-восковой брусок и с легким нажимом делают продольные или кругообразные движения.

Вместо бруска можно шлифовать одним пемзовым порошком. Покрывают поверхность тонким слоем масла, посыпают пемзовым порошком из марлевого мешочка и шлифуют суконкой или фетром.

После тщательной шлифовки поверхность протирают чистой сухой тканью и приступают к полировке.

Тампоном с политурой делают кругообразные движения. Чтобы тампон не прилипал к поверхности и легче скользил по ней, на его рабочую сторону наносят несколько капель вазелинового или растительного масла. Размах движений должен быть в 4—5 раз больше диаметра тампона. Тампон не опускают на поверхность, а как бы надвигают скользящим движением. Обработав всю поверхность в одном направлении, не отрывая тампона, делают то же самое в обратном направлении (наносят 30—50 ласов —тончайших слоев политуры), затем сушат 3—5 ч и вторично наносят такое же количество ласов. Просушив 6—12 ч, проводят третье полирование, нанося такое же количество ласов. На 1 м2 требуется 300—400 г политуры.

В процессе полировки необходимо своевременно наполнять тампон политурой.

Лакирование масляными лаками. Масляные лаки наносят на поверхность три-четыре раза преимущественно кистью. При этом на поверхности остаются более жирные слои, которые хорошо растекаются, особенно если лак подогретый. Лак сохнет от 8 до 48 ч. Для ускорения высыхания добавляют сиккатив. Каждый последующий слой наносят после полного высыхания предыдущего слоя.

Лакирование нитролаками. Такое лакирование выполняют только кистью.

Слои лака наносят вдоль волокон быстрыми продольными движениями в одном направлении. Покрытие выполняют три-четыре раза с выдержкой каждого слоя не менее 2 ч. Во время работы кисть периодически промывают растворителями.

Полирование

Обычно полируют изделия, сделанные из мелкопористой древесины с красивой текстурой: ореха, красного дерева, палисандра, карельской березы, клена, груши, ясеня, березы, тополя, сливы, яблони.

Полирование политурами — сложный и трудоемкий процесс, состоящий из нескольких отдельных операций; грунтования, полирования, сушки спиртом.Работу нужно выполнять в сухом, светлом, теплом и чистом помещении при температуре 18—20°.

Наносить политуру рекомендуется тампоном.

Для облегчения скольжения тампона по полируемой поверхности его рабочую сторону следует слегка смазать растительным, вазелиновым или трансформаторным маслом (одиа-две капли).

Рассмотрим последовательно все перечисленные выше операции.

Грунтование. Эта операция необходима для того, чтобы заполнить поры на поверхности подготовленного под полировку изделия.

Грунутуют 12—14%-ной шеллачной политурой, одновременно посыпая поверхность пемзовой пудрой. Смешиваясь с политурой, она равномерно распределяется по поверхности и заполняет поры древесины.

Сначала грунтование выполняют без масла и пользуются им только после того, когда вся поверхность будет равномерно матовой, а тампон станет прилипать. Заканчивают грунтование тогда, когда вся поверхность станет блестящей, гладкой, не будет заметно пор, а также различных пятен, полос, пропусков и других дефектов.

В процессе грунтования на поверхность наносят около 150 ласов. После грунтования деталь или изделие выдерживают или сушат в сухом, непыльном помещении с температурой 18—20° не менее 3 суток (лучше б суток), затем приступают к шлифовке нанесенного грунта (из политуры и пемзы) с помощью промасленной шкурки № 4, желательно бывшей в употреблении, так как она шлифует более чисто. Вместо шкурки можно применять пемзовую пудру, смешанную с водой до густоты пасты, используя для этого новый тампон. Шлифование выполняют лучше всего вдоль волокон, делая при этом не очень сильный нажим на поверхность. После шлифовки изделие сушат в течение 2 суток, всю пыль счищают мягкой щеткой или тряпкой.

Первое полирование. Эту операцию рекомендуется выполнять 8—10%-ной шеллачной политурой. Если в наличии не имеется такой политуры, ее можно приготовить из имеющейся, добавив в нее спирт (на 100 г политуры одна столовая ложка спирта).

До полирования грунтованную поверхность протирают чистой сухой тряпкой, деталь укладывают в удобное для работы положение, наливают в тампон политуру так, чтобы он был равномерно смочен и при легком надавливании на его рабочую поверхность пальцем политура слегка выступала.

Проверяют тампон на отдельном образце — он должен оставлять быстро исчезающий влажный след. В процессе полирования тампон необходимо водить по поверхности быстрыми плавными безостановочными движениями.

Движение тампона при первом полировании происходит так. Сперва проводят прямую линию, а по ней зигзагообразную пересекающую прямую. Особое внимание уделяется полированию краев, где чаще всего оказываются пропуски.

Хорошо полирующиеся мелкопористые породы рекомендуется обрабатывать без применения пемзы, с добавлением масла.

Масло добавляют для скольжения тампона и только тогда, когда он начинает прилипать к поверхности. Наносить масло на рабочую поверхность следует очень осторожно и всего несколько капель. Кончик пальца слегка смазывают маслом и этим пальцем оставляют на тампоне две-три точки (в целом не более маленькой капли). От избытка масла оставляемая политурой пленка мутнеет и к тому же требует более дл-ительной сушки.

При первом полировании на поверхность наносят около 150 ласов, т. е. покрывают ее тончайшими, хорошо растертыми слоями политуры. Or этого поверхность становится гладкой, немного блестящей, без полос, пятен и незаполненных пор. Изделие после этого сушат в течение 12 суток при температуре + 18—20°.

После сушки полируемую поверхность осматривают, а при наличии вышеперечисленных дефектов повторяют первое полирование.

Второе полирование. Выполняется только по хорошо высушенной предыдущей полировке. Новый тампон наполняют политурой и выполняют им зигзагообразные движения с последующим возвратом в виде петелв через первые зигзаги. За эту операцию также наносят на поверхность около 150 ласов. Масло добавляют только тогда, когда ухудшается скольжение тампона. Заканчивают работу тогда, когда на всей поверхности останется ровный зеркальный глянец.

Изделие сушат не менее 6—10 суток в сухом, теплом, непыльном помещении. Поверхность внимательно осматривают, очищают ее от пыли чистой сухой мягкой тканью и приступают к третьему полированию.

Третье полирование. Для этой операции применяют более жидкую б—8%-ную политуру, разбавляя 100 г политуры двумя столовыми ложками спирта или того растворителя, на котором она приготовлена. Работу выполняют в более быстром темпе, чем при втором полировании, и без масла. Тампон должен оставлять на поверхности продольные и поперечные восьмерки, которые сперва накладывают вдоль поверхности, затем поперек.

После третьего полирования должен получиться стойкий зеркальный глянец, а сама поверхность должна быть совершенно гладкой, без бугорков, пузырьков и других дефектов.

Четвертое полирование требуется только для удаления матовых участков на поверхности. Предварительно изделие необходимо просушить в течение 8— 10 суток, а затем приступить к полированию.

Зеркальный глянец полированной поверхности без каких-либо дефектов говорит о том, что работа окончена и можно приступить без выдержки к сушке.Сушка. После полирования на поверхности, как правило, остаются следы масла в виде синего налета, который необходимо удалить. Делают это с помощью специальной сушки, которая иначе называется выполиров-кой, или освежением.

Для выполнения сушки применяют винный спирт 96% -ной крепости. Свежий тампон слегка смачивают в спирте и быстро легким нажимом делают круговые или волнистые движения. Нельзя задерживать тампон на одном месте, так как спирт легко растворяет нанесенную политурную пленку и образует «прожоги» (матовые пятна). Такой брак можно исправить только полированием всей поверхности.

Для уменьшения возможных дефектов рекомендуется применять менее активные составы, например, смесь политуры и соленой воды (30 г столовой соли на 1л). Для приготовления состава берут равные части соленой воды и политуры (100 г политуры и 100 г соленой воды). Состав подогревают на слабом огне до полного оседания шеллака. Отстоявшуюся жидкость сливают, фильтруют, и используют вместо спирта.

Мебель своими руками - Прозрачная отделка древесиныgardenweb.ru

Исследователи делают древесину прозрачной - Новости ЛесПРом

Американским исследователям удалось сделать древесину прозрачной.

Они обработали древесину таким образом, что она стала прозрачная, как стекло. Окна из древесины сделали возможным метод, который разработали ученые из США, поскольку они сделали древесину прозрачной насквозь. Для прозрачной древесины в соответствии с ее характеристиками существует различное применение.

В двухступенчатом процессе древесина становится светопроницаемой: Сначала она поступает в ванную с химикатами, в том числе с раствором едкого натрия. С помощью этого из древесины отделяется лигнин, который придает древесине её цвет и прочность. Остаются бесцветные структуры из целлюлозы. Чтобы придать им снова прочность, они заливаются синтетической смолой. Прозрачная древесина, по словам исследователей под руководством Лиангбинг Ху, значительно жестче, чем необработанная древесина. Кроме того, она прочнее, чем стекло, и является более хорошим изолятором. Она должна быть более способной к биологическому расщеплению, чем полимерный материал.

Материал одновременно обнаруживает высокую прозрачность и помутнение, которое преломляет свет, как пишут исследователи университета Мэриленда в специальном журнале «Advanced Materials». Вследствие этого прозрачная древесина хорошо бы подошла, к примеру, для солнечных батарей. Так как свет может через древесину падать на солнечную батарею, помутнение, напротив, препятствовало бы отражению света и cпособствовало поглощению его фотоэлементом.

Кроме того, Лиангбинг и его коллеги исследовали, как сказывается текстура древесины. Они резали обработанную древесину двумя способами: в направлении текстуры и поперек нее. При этом варианты, при которых разрез был сделан поперек текстуры, оказались несколько более жесткими и менее хрупкими.

Визуально оба варианта сначала не отличаются. Если оба стекла кладутся на растр, это хорошо заметно. Различия имеются, если стекло немного приподнимается: в вариантах, при которых разрез был сделан вдоль текстуры, узор по-прежнему виден, хотя и немного расплывчато. А в партии, которая была разрезана поперек текстуры, узор нельзя было распознать.

Применений для прозрачной древесины нашлось бы много, как говорят исследователи, например, для окон или в солнечных батареях. «Можно было также применять ее в качестве уникального стройматериала», говорит Мингвей Джу, один из разработчиков. Из него можно было бы тогда изготавливать мебель или элементы для строительства домов.

wood-prom.ru

Новинки строительных материалов 2017: прозрачная древесина

Казалось бы, что может быть нового в изготовлении окон со стеклопакетами. Но, похоже, в 2017 году нас ждет действительно необычный материал - прозрачная древесина, представляющий новинки на рынке строительных материалов из древесины. С 2017 года окна могут быть изготовлены с применением прозрачного и прочного шпона. Так, исследователи Королевского института технологии (Швеция) предложили использовать в производстве прозрачные деревянные пластины. Прозрачность достигается путем удаления из древесного шпона полимера лигнина, который входит в состав растений.

По словам профессора научного центра КТН Ларса Берглунда прозрачная древесина может быть использована для солнечных батарей, как недорогой и легкодоступный материал. Это становится особенно важным ввиду больших площадей поверхностей солнечных элементов. Кроме того, прозрачные деревянные панели могут быть использованы как новый материал для изготовления окон в 2017 году и полупрозрачных фасадов в обозримом будущем.

Оптически прозрачное дерево представляет собой шпон, в котором лигнин (компонент клеточных стенок) удаляется химическим путем. Однако древесина не становится сразу прозрачной, первоначально она приобретает белый цвет. И только после пропитки белого шпона прозрачным полимером появляется прозрачность материала.

В планах ученых предполагаются работы по улучшению прозрачности древесины и расширение производственного процесса с различными видами древесины. Так что в скором будущем появится новый прозрачный материал из дерева, сохраняющий все свойства древесины: низкая теплопроводность, вязкость, низкая плотность, прочность и отличные механические качества.

remontzhilya.ru

Исследователи делают древесину прозрачной — НЛА

Американским исследователям удалось сделать древесину прозрачной.Они обработали древесину таким образом, что она стала прозрачная, как стекло. Окна из древесины сделали возможным метод, который разработали ученые из США, поскольку они сделали древесину прозрачной насквозь. Для прозрачной древесины в соответствии с ее характеристиками существует различное применение.В двухступенчатом процессе древесина становится светопроницаемой: Сначала она поступает в ванную с химикатами, в том числе с раствором едкого натрия. С помощью этого из древесины отделяется лигнин, который придает древесине её цвет и прочность. Остаются бесцветные структуры из целлюлозы. Чтобы придать им снова прочность, они заливаются синтетической смолой. Прозрачная древесина, по словам исследователей под руководством Лиангбинг Ху, значительно жестче, чем необработанная древесина. Кроме того, она прочнее, чем стекло, и является более хорошим изолятором. Она должна быть более способной к биологическому расщеплению, чем полимерный материал.Материал одновременно обнаруживает высокую прозрачность и помутнение, которое преломляет свет, как пишут исследователи университета Мэриленда в специальном журнале «Advanced Materials». Вследствие этого прозрачная древесина хорошо бы подошла, к примеру, для солнечных батарей. Так как свет может через древесину падать на солнечную батарею, помутнение, напротив, препятствовало бы отражению света и cпособствовало поглощению его фотоэлементом.Кроме того, Лиангбинг и его коллеги исследовали, как сказывается текстура древесины. Они резали обработанную древесину двумя способами: в направлении текстуры и поперек нее. При этом варианты, при которых разрез был сделан поперек текстуры, оказались несколько более жесткими и менее хрупкими.Визуально оба варианта сначала не отличаются. Если оба стекла кладутся на растр, это хорошо заметно. Различия имеются, если стекло немного приподнимается: в вариантах, при которых разрез был сделан вдоль текстуры, узор по-прежнему виден, хотя и немного расплывчато. А в партии, которая была разрезана поперек текстуры, узор нельзя было распознать.Применений для прозрачной древесины нашлось бы много, как говорят исследователи, например, для окон или в солнечных батареях. «Можно было также применять ее в качестве уникального стройматериала», говорит Мингвей Джу, один из разработчиков. Из него можно было бы тогда изготавливать мебель или элементы для строительства домов.

http://wood-prom.ru/news

nacles.ru

Прозрачная отделка дерева

Категория: Столярные работы

Прозрачная отделка дерева

Для изделий из ценных пород дерева, а также; оклеенных декоративной фанерой и инкрустированных, применяется один-единственный вид отделки — прозрачная.

Различают два вида прозрачной отделки столярных: изделий-—матовую и глянцевую. Выполняются они: различными способами и дают возможность получать; поверхности от бархатных, почти не отражающих свет,; до зеркальных, похожих на полированное стекло.

Технология и последовательность подготовки поверхностей под прозрачную отделку такие же, как и для непрозрачных покрытий, только все операции надо делать лучше, чище.

Отделываемая поверхность совершенно не должна иметь ворса. Его удаляют путем неоднократной шлифовки. Вначале поверхность увлажняют подогретой до 30—35° водой. Отжатой губкой или чистой хлопчатобумажной тряпкой быстро проводят вдоль волокон, смачивая их, а затем, через несколько минут,— поперек, чтобы поднять ворс. На поверхности не должно оставаться излишков воды, недопустимы и пропуски. После сушки поверхность шлифуют мелкозернистой шкуркой вдоль волокон, не делая сильного нажима на шлифовальную колодку. Операция увлажнения и шлифовки для изделий, подлежащих полировке или покрытию нитролаком, выполняется дважды.

Теперь надо как можно лучше заполнить поры древесины, что очень важно для получения блеска. Этот процесс называется мастиченьем. Поверхность с помощью тряпки, щетки или кисти покрывают специальными грунтовками (мастиками), а затем тампоном, сильно на него нажимая, быстрыми движениями втирают состав в древесные поры. Излишки мастики снимают циклей, а после просушки изделие шлифуют очень мелкозернистой шкуркой так, чтобы мастика осталась только в порах.

Грунтовку приготовляют из пчелиного воска, растворенного в скипидаре. Древесину с крупными (глубокими) порами грунтуют несколько раз до тех пор, пока поверхность не станет совершенно гладкой. Но на некоторых породах дерева даже после пятикратного мастиченья поры остаются заметными, например на древесине дуба, которую вообще не полируют, а ограничиваются высококачественной лакировкой.

Инструменты и материалы. Для работы потребуются следующие инструменты и материалы: жесткие щетинные и мягкие кисти для нанесения лаковых покрытий; тампоны для лакировки и располировки; куски сукна или фланели для вощения; воск; скипидар; лаки; разбавители и растворители; натуральная олифа.

Промышленность выпускает лаки трех основных видов: спиртовые, масляные и нитроцеллюлозные. Среди них цветные —от красного до черного и так называемые бесцветные, которые в стеклянной посуде имеюг светло-желтый цвет. Однако тонкая пленка этого лака практически бесцветна, она не закрывает текстуру дерева, не изменяет его цвет.

Спиртовые лаки —это растворы природных или искусственных смол в спирте. В качестве смол чаще всего применяются шеллак и канифоль —вещества растительного происхождения. Первое покрытие спиртового лака высыхает, как говорят, «от пыли» (т. е. не прилипает к пальцам, если прикоснуться к нему) в течение 1—2 мин. Полное отвердение наступает через 15 мин, а последующих слоев — в течение часа. Для покрытий больших поверхностей в домашних условиях и вообще для работ вручную спиртовые лаки малопригодны, так как очень трудно, невозможно быстро нанести тонкий ровный слой без полос. Спиртовые лаковые покрытия плохо противостоят действию влаги.

Масляные лаки отличаются тем, что смолы, входящие в их состав, растворяются в нагретом состоянии в растительных маслах. Они более водостойки и светостойки, образуют пленку с хорошим блеском, но сохнут медленно (от 24 до 48 ч). Быстрее твердеют тонкие слои.

Промышленность выпускает несколько сортов светлого масляного лака. Масляный лак при длительном хранении становится густым, его можно разбавить маслом, на котором он изготовлен, а также скипидаром или сиккативом.

Нитролаки высыхают быстро, образуют очень прочную пленку, применяются для покрытий не только дерева, но и металла, кожи, стекла, пластмассы. В производственных условиях нитроцеллюлозные лаки наносятся на поверхность готовых изделий методом распыления, в магнитном поле, другими механизированными способами.

Политура представляет собой как бы разбавленный спиртовой лак, в котором содержание твердого пленкообразующего вещества меньше, чем в лаке. Она используется для располировки, разравнивания ранее нанесенных на поверхность слоев лака.

Тампоны применяются для втирания восковой мастики в поры древесины, лакирования, полирования и располировки.

Так, восковую мастику втирают в поры древесины тампоном, представляющим собой шарик, свернутый из войлока и туго обернутый сукном. Пригодна также пробковая или деревянная колодка, подобная шлифовальной, обернутая сукном.

Для лакировки применяют тампоны, обернутые полотняной материей, многие другие ткани оставляют на поверхности волокна, которые при работе с быстро высыхающими спиртовыми лаками прилипают к поверхности и портят ее внешний вид. Наполнителями тампонов для спиртовых лаков могут служить вата и другие мягкие материалы.

Для полирования лучше подходят тампоны, обернутые куском мягкой льняной ткани. Шарик делают из шерстяного трикотажа. Концы ткани сверху стягивают, скручивают и скрепляют с помощью резинового жгута, металлического кольца или каким-либо другим способом. Но крепление для любого тампона обязательно должно быть съемным, чтобы можно было быстро наполнить его новой порцией лака.

Для полировки потребуется не один, а по крайней мере три тампона.

Тампоны сохраняются плохо. Лак, остающийся в них, быстро засыхает. Но в течение месяця-двух тампоны, бывшие в употреблении, могут сохранятьея в стеклянной плотно закрытой банке без свободного доступа воздуха. В целях экономного расходования лаков и других отделочных материалов не следует делать больших тампонов, для многих работ будет достаточным шарик диаметром 25—30 мм.

Матовая отделка. В последние годы широко распространилась полированная мебель. Между тем гигиенисты небезосновательно утверждают, что обилие в местах отдыха гладких блестящих поверхностей, расточающих во все стороны зеркальные блики, не способствует отдыху в первую очередь органов зрения и нервной системы человека.

Способов матовой и полуматовой отделки много. Главным условием для получения хороших результатов остается аккуратная, тщательная подготовка поверхности под отделку. Тут требования не меньше, чем для полировки, и выше, чем для подготовки поверхностей под лаковые покрытия. Дефекты подготовки, которые можно в значительной мере скрыть лаком, непременно выявятся в процессе матовой отделки.

Прежде всего не только отделываемая поверхность, но и все изделие должно быть хорошо просушенным. Работа выполняется в теплом помещении при температуре не ниже 20° и с нормальной влажностью воздуха.

Различают несколько способов матовой отделки, в том числе вощение, мастиченье, лессировку, глазуровку. Разница сводится в основном к составу применяемых материалов, придающих поверхности слабый глянец, блеск или бархатистый вид. От состава мастик, паст, эмульсий зависит также механическая прочность покрытия, устойчивость к воздействию света, влажности и температуры воздуха и других условий эксплуатации изделий.

Наиболее распространено вощение для отделки древесины бука, дуба, ореха, а также предварительно окрашенной древесины ольхи, березы, липы, тополя.Лессировка заключается в нанесении на дерево ценных пород льняного масла или натуральной олифы высокого качества. Применяется главным образом для отделки хвойных пород дерева. Способ совершенно непригоден для отделки дуба, так как растительные масла вступают в химическое взаимодействие с веществами, имеющимися в древесине этого дерева, и образуют пятна.

Для отделки способом лессировки приготовляют состав из 70 весовых частей льняного масла и 30 частей скипидара. Масло можно заменить натуральной олифой. Состав наносят в горячем состоянии в два-три приема с промежуточной шлифовкой после основательной просушки каждого слоя.

Глазуровка отличается только тем, что в состав мастики, кроме масла, входят сухие красители, растворенные в масле.

Вощение. Процесс вощения и мастиченья заключается в интенсивном натирании дерева чистым воском или мастиками (пастами), содержащими, кроме воска, олифу, скипидар, бензин, парафин, канифоль, масляный лак и другие материалы. В этом процессе происходит заполнение древесных пор, сглаживание поверхности, которая слегка темнеет, но благодаря тому, что световые лучи отражаются от гладкой поверхности лучше, дерево становится как бы сочнее, а рисунок ярче, контрастнее. Это особенно заметно на такой крупнопористой породе дерева, как дуб.

Простейшая мастика составляется из воска и скипидара. В стеклянной посуде сначала растворяют 40 весовых частей воска, наструганного ножом тонкими стружками. Разогревают его в водяной бане, пригодна для этого и клеянка. Когда воск расплавится, его снимают с огня и размешивают с 60 частями очищенного скипидара. Разогревать смесь на огне не рекомендуется, так как пары сильно нагретого скипидара могут воспламениться. Если при повторном использовании потребуется разогреть мастику, чтобы добавить скипидар взамен испарившегося, то банку следует накрыть металлической крышкой.

Для пористых пород древесины приготовляют мастику следующего состава: воск —30 весовых частей, стеарин— 10, канифоль —10, мыло хозяйственное в стружках— 10, скипидар — 40 весовых частей.

Сначала смешивают и растворяют первые три компонента, затем в горячую смесь для придания мастике большей эластичности добавляют мыло. Остывшую мастику разбавляют скипидаром.

Мастику тщательно размешивают до придания однородного цвета и равномерной консистенции. Применяется она, как и восковая, исключительно в охлажденном до комнатной температуры состоянии. Горячая мастика оставляет на обрабатываемой поверхности пятна.

Мастику наносят на поверхность жесткой кистью с короткой щетиной или плотным тампоном из хлопчатобумажной ткани как можно более ровным слоем. Изделие выдерживают в течение от 3 до 24 ч в зависимости от состава мастики, для того чтобы воск лучше впитался в поры, а скипидар испарился. Пусть не смущает начинающего столяра, что вся поверхность окажется пестрой от грязно-серых и желтых пятен. Они бесследно исчезнут в процессе последующей обработки.

Затем поверхность энергично растирают суконкой вдоль волокон. Сначала суконка, которой можно обернуть шлифовальную колодку, будет прилипать к мастике, но постепенно слой разогреется, поверхность станет теплой и будет приобретать все более гладкий вид. Растирание продолжают до тех пор, пока покрытие совсем не перестанет прилипать. После этой операции покрытию дают высохнуть в течение суток, а заканчивают вощение, заменив суконку более мягким материалом (фланель, замша).

На этом матовую отделку можно считать законченной. Со временем покрытие тускнеет, но прежний вид легко восстанавливается после протирки суконкой.Восковое покрытие можно закрепить одним тонким слоем лака, наполовину разбавленного политурой.

Лакировка. Изделия, отделанные воском, а также способами лессировки и глазуровки, можно считать готовыми для лаковых покрытий, которые придают поверхности умеренный блеск и делают покрытия более прочными.

Лак наносят кистью, тампоном или способом распыления (последний применим для масляных и нитроцеллюлозных лаков). В отличие от полировки, которая выполняется, как правило, до окончательной сборки изделия, лакировать можно как отдельные детали, собранные и склеенные в узлы, так и полностью готовое изделие. Покрывать лаками можно древесину всех пород дерева без исключения. По сравнению с полировкой лакировка требует почти в 10 раз меньше трудовых затрат. Это и обусловило широкое распространение отделки лаком изделий из дерева, в том числе недорогой мебели массового производства.

Химический процесс образования блестящей пленки неодинаков для спиртовых, масляных и нитролаков. Спиртовое покрытие твердеет в результате испарения отвердителя смолы, а также спирта и других летучих веществ. Масляные покрытия высыхают и образуют твердую пленку главным образом за счет взаимодействия лака с кислородом воздуха.

При работе с лаками, особенно спиртовыми, большое значение имеет расположение источников света. Свет должен падать на обрабатываемую поверхность слева или спереди под небольшим углом, чтобы отчетливо были видны следы тампона или кисти.

Спиртовые покрытия. Перед нанесением быстро сохнущего спиртового лака поверхность необходимо тщательно очистить от пыли чистой тряпкой, не оставляющей ворса, или волосяной щеткой. Менее пригодны протирочные материалы, которые могут оставлять на поверхности тончайшие волокна. Почти невидимые, они станут заметными под лаковой пленкой.

Для больших плоскостей лучше пользоваться ватным тампоном, обернутым куском полотняной или холщовой ткани. Мелкие и профильные детали удобнее лакировать кистью.

Лак наливают небольшими порциями внутрь тампона (макать его в лак нельзя!). Подошва тампона должна пропитаться настолько, чтобы при легком нажатии на нее пальцем лак не стекал. Затем быстрыми движениями, без сильного нажима проводят тампоном вдоль волокон слева направо или сверху вниз, но в одном направлении, оставляя на поверхности широкий тонкий слой. Смежная полоса должна лишь затрагивать край предыдущей.

Если взять тампон диаметром 25 мм, то ширина лаковой полосы будет немного больше. Следовательно, для поверхности шириной 150 мм надо сделать шесть продольных движений. С каждым последующим движением лак в тампоне будет убывать, что компенсируется постепенным усилением нажима на тампон.По краям лаковых полос слой будет более жирным, но он выровняется, если последующий слой будет немного находить на предыдущий, уже нанесенный. На обработку поверхности длиной 500 и шириной 150 мм можно затратить не более 2—3 мин, включая время, необходимое для устранения замеченных дефектов. Они пока сводятся к излишкам лака на кромках и торцах изделия. Излишки лака надо удалить легким, без нажима, проходом тампоном по граням. Одновременно можно покрыть лаком и кромки.

Приступая к работе в первый раз, рекомендуется проделать все эти движения с сухим тампоном в руке для того, чтобы потренироваться, удобно расположить изделие на рабочем столе, выбрать для банки с лаком место, если потребуется, добавить в тампон лак, еще раз проверить чистоту поверхности. Заранее надо продумать, как обеспечить неподвижное состояние обрабатываемой поверхности — ведь прикасаться к ней руками во время работы нельзя.

Растушевка кистью, желательная и часто обязательная при работе с масляной краской, для спиртовых покрытий непригодна. Даже при покрытии мелких деталей, в частности профильных, оно делается за один проход кистью вдоль изделия или вдоль волокон.

Отделку спиртовыми лаками обычно заканчивают после нанесения третьего слоя. Для наборов из разных пород дерева число покрытий необходимо увеличить, чтобы получить более ровную глянцевую поверхность. Последний слой лака должен быть максимально тонким.

Инкрустированные изделия рекомендуется отделывать медленно высыхающими масляными лаками, а также нитролаками с помощью распылителя.

Шлифовка. Первый слой полностью высохшего лака шлифуют вдоль волокон очень мелкозернистой шкуркой. Нажимать сильно на колодку не следует: лаковая пленка тонкая, ее легко сошлифовать полностью.

Перед нанесением второго и последующих слоев после шлифовки сухую поверхность тщательно очищают от пыли. Высыхание длится в зависимости от толщины лакового слоя от 40 мин до 2 ч, причем после каждого следующего покрытия срок сушки удлиняется.

Чаще всего встречаются такие дефекты лакирования, как заметные при боковом освещении полосы, образующиеся в результате применения слишком густого лака. Повышенная влажность древесины приводит к растрескиванию лаковой пленки. Хорошего глянца не получится, если сократить сроки выдержки между операциями.

Масляные покрытия. Масляный лак наносят жесткой волосяной щетинной кистью или с помощью распылителя в обоих направлениях —вдоль волокон и поперек. При нанесении первого, более жирного слоя допускается легкая растушевка кистью сначала поперек, а потом вдоль волокон, чтобы равномерно распределить лак по всей поверхности.

Для первого слоя применяют более густой, жирный лак, для последнего — разбавленный.

Перед нанесением второго слоя высохшую поверхность очищают тряпкой от пыли, затем шлифуют шкуркой вдоль волокон. Осторожно следует шлифовать кромки, чтобы не снять весь слой до основания на гранях изделия. Шлифование можно считать законченным, когда на поверхности не останется блестящих полос и пятен.

Для получения удовлетворительного блеска трех слоев обычно бывает достаточно. Но иногда количество слоев при работе кистью доводят до пяти-шести с легкой промежуточной шлифовкой; без шлифовки нанесение даже десяти слоев лака блеска не прибавит.

На масляной основе можно получить зеркально гладкую поверхность, почти что как полированную. Способ так и называется — располировка. Ее делают тампоном, в который наливают спирт, на подошву наносят две-три капли льняного, подсолнечного или вазелинового масла, чтобы улучшить скольжение тампона. Как и в процессе полировки, тампоном делают быстрые кругообразные и волнообразные движения по высохшей лаковой поверхности таким образом, чтобы один след тампона перекрывал частично другой и не оставлял сухих мест. Операцию повторяют два-три раза, всякий раз увлажняя тампон спиртом и маслом. Таким образом по одному и тому же месту полируемой поверхности тампон пройдет несколько десятков раз. Потом остатки масла снимают с поверхности чистой тряпочкой и дают изделию высохнуть.

Есть и другие способы и приемы располировки спиртовых и масляных покрытий с целью получения сильного блеска, например с помощью шлифовальных брусочков, заменяющих тампон. Полировочную смесь для них составляют примерно из равных весовых частей воска и пемзового порошка. Последний должен быть очень тонкого помола, как пудра. Хорошо все-таки просеять его через сложенную втрое-вчетверо марлю. Пригоден для этого и кусок капронового чулка. Воск расплавляют в водяной бане, всыпают пемзу и состав тщательно перемешивают. Пользуются им в слегка охлажденном виде.

Нитропокрытия. Нитролаки наносят только методом распыления. Распылители выпускаются промышленностью и имеются в продаже. Нанесение лака кистью редко дает удовлетворительные результаты, так как один слой еще не обеспечивает полного покрытия, а нанесение второго слоя приводит к размягчению или даже полному растворению первого, сухого слоя лака. Кистью можно покрывать только неширокие поверхности—пласти узких дощечек и брусков, кромки, рейки, а также профильные детали.

Мелкие изделия, например деревянные ручки, можно просто опустить на несколько секунд в банку с нитролаком, затем вынуть, дать излишкам лака стечь и положить или подвесить изделие на просушку.

Способом распыления наносят на изделие два-три слоя лака, промежуточное шлифование выполняют так же, как при отделке спиртовыми лаками. Можно также использовать способ располировки. Кроме специальных растворителей и разбавителей, для разжижения слишком густого лака пригоден ацетон.

Полировка. Высшим классом прозрачной отделки дерева является полировка. Она заключается в придании верхнему слою лакового покрытия зеркального блеска и высокой механической прочности путем нанесения на поверхность нескольких сотен и тысяч тончайших слоев политуры — спиртового раствора смолы растительного происхождения. Лучшей является шеллачная политура.

Безукоризненной должна быть столярная и отделочная подготовка полируемой поверхности, ибо наносимое на древесину лаковое покрытие, обладающее почти металлической прочностью, совершенно прозрачно и все малейшие дефекты на поверхности станут заметными. В помещении, где выполняется эта работа, должны поддерживаться постоянная температура и влажность воздуха, недопустимы пыль и сквозняк.

Полирование выполняется чаще всего в четыре этапа и продолжается, включая время выдержки, две-три недели, а для получения абсолютно зеркальной поверхности, какую можно видеть на некоторых музыкальных инструментах, требуются месяцы.

Полируют изделия только тампонами. Обрабатываемое изделие устанавливают в горизонтальное положение. Для того чтобы заправить тампон политурой, верхнюю ткань (стираное полотно, лен) раскрывают, а шар из шерсти или ваты смачивают со стороны подошвы так, чтобы состав полностью впитался.

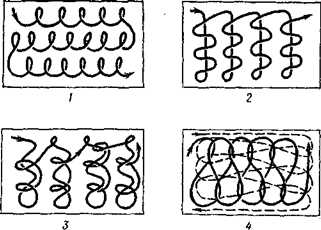

Рис. 1. Схема движения тампона: 1 — при грунтовании; 2 — при первом полировании; 3 — втором полировании; 4 — заключительном полировании

Затем смоченный шар обертывают полотном. При легком мазке тампоном по поверхности дерева он должен оставлять широкую полосу (лас) тонкого слоя лака, политуры, который через 3—4 с высыхает. Если лак получается жирным и долго не высыхает, а на нем заметны мелкие пузырьки воздуха, значит, в тампоне избыток политуры, работать им нельзя.

Политуру наносят круговыми и зигзагообразными возвратными движениями (рис. 1). Оставляемые тампоном ласы должны частично перекрывать один другой. По одному и тому же месту следует проходить не более двух-трех раз. Первое полирование называют грунтовочным. В этом процессе на поверхность наносится до ста слоев политуры. В зависимости от размеров изделия надо выбрать тампон такого размера и рассчитать рисунок движения таким образом, чтобы начинать наносить второй слой не ранее чем через минуту-две после начала первого. Таким образом, грунтование будет продолжаться немногим более часа.

Без предварительной тренировочной прикидки не обойтись, тем более начинающему столяру. Надо хорошо отработать приемы движения с сухим тампоном, прежде чем наполнить его политурой.

Для первого полирования применяют более густой состав с содержанием смолы до 12%, для последнего, четвертого,—5—7%. В продажу обычно-поступает политура с 10-процентным содержанием смолы. Если налить в банку с широким горлом немного политуры и подержать банку открытой, то часть спирта испарится и концентрация смолы увеличится. Темп движения тампоном также неодинаков для всех четырех этапов. При грунтовании он замедлен, для второго и третьего полирования усиливается. Наиболее быстрыми движениями производят последнее полирование, когда тампон описывает на поверхности восьмерки.

В самом начале полирования тампон водят по поверхности легкими скользящими движениями. Так же легко тампон должен и соскальзывать, когда фигурный проход по всей поверхности закончен. Никакие прямолинейные проходы ни вдоль волокон, ни поперек не допускаются. Ласы накладываются беспрерывными движениями. Резкое накладывание тампона, так же как и внезапный отрыв посередине, вызывают так называемые ожоги лакового покрытия: шероховатые пятна, которые образуются в результате растворения ранее нанесенной и уже затвердевшей пленки.

А задача состоит в том, чтобы не растворять минуту назад сделанного ласа, а нанести на него второй, третий, десятый.

Изменяется и степень нажима на тампон. В начале каждой операции он значительнее, а к концу уменьшается. В конце третьего или четвертого полирования нажим должен быть совсем слабым, тампон как бы летает, едва прикасаясь к поверхности подошвой, на нее ложатся последние ласы — самые тонкие слои политуры.

Нажим на тампон усиливают также по мере расхода его содержимого. Когда он становится почти сухим и не оставляет за собой заметных следов, внутренний шар снова увлажняют политурой. Для тампонов средних размеров (площадь 25 см2) достаточно 12—15 г политуры.

Как уже говорилось, заметно облегчает скольжение тампона масло, две-три капли которого периодически наносят на его подошву. Однако злоупотреблять этим не следует по той простой причине, что, покрывая один, уже высохший лаковый слой, масло препятствует адгезии (сцеплению) его с наносимым слоем политуры. Поэтому в первые два прохода на всех этапах полирования стараются обойтись без масла.

После первого, грунтовочного, полирования следует довольно продолжительная сушка. В производственных условиях нормами предусматривается трехсуточный режим выдержки перед шлифовкой. Но учитывая, что при недостаточном опыте в процессе грунтовки может быть нанесен слишком жирный слой лака, продолжительность сушки лучше удлинить. Во всяком случае следует помнить, что к дефектам полирования приводит не увеличение сроков выдержки, а ее уменьшение.

Шлифовка. На первых порах, осваивая полирование, можно ограничиться легкой шлифовкой старой мелкозернистой шкуркой на шлифовальной колодке. Шкурку можно слегка увлажнить каким-нибудь растительным маслом. Можно также шлифовать бруском из сплава воска с тонким порошком талька.

Задача этого процесса заключается не в придании дереву глянца, а в окончательном сглаживании поверхности, закрытии пор.

Между шлифовкой и вторым (промежуточным) полированием выдержка составляет 24—48 ч. Теперь необходимо придать поверхности заметный блеск, закрепить первый, грунтовочный, слой. Рисунок движения тампона несколько меняется, ласы наносят энергичными движениями так, чтобы слои политуры равномерно ложились на все участки поверхности.

В середине второго полирования поверхность можно слегка припудрить пемзой из марлевого мешочка. Если после выдержки будут еще заметны древесные поры, глянец не станет ровным, промежуточное полирование с пемзовой пудрой следует повторить, но выдержка в течение 2—3 суток обязательна.

Заключительное, третье, полирование выполняют без припудривания шлифовальным порошком. Тампон можно обрызгать маслом только в начале заключительного процесса. Выдержка между вторым и третьим полированием — не менее 4 суток.

При высококачественной отделке полирование повторяется до десяти и более раз. Сроки сушки с каждым разом удлиняются и составляют от нескольких часов до двух недель.

Как видим, процесс трудоемкий, длительный по времени, однако он приучает столяра к выдержке и терпению. В производственных условиях, где некоторые процессы механизированы, а тампон диаметром 120—150 мм делает на полировочном станке до 500 оборотов в минуту, процесс отделки поверхности, например крышки рояля или пианино, длится, включая время на столяр-ную подготовку, более трех месяцев.

Начинающему столяру, домашнему умельцу, если он располагает достаточным свободным временем, можно заняться и полированием. Целесообразно отделать таким способом несколько изделий одновременно, например передние стенки всех ящиков инструментального шкафа, деревянные ручки, кромки книжной полки и др.

Хранение материалов. В современных квартирах можно найти место для хранения материалов. Это встроенные шкафы в передних. А в домах новых серий вертикальные трубопроводы (стояки) расположены в ванных комнатах и закрыты высокими (от пола до потолка)’ шкафами с дверками. Это, пожалуй, самое удобное место, если использовать внутреннюю сторону двери для навесного шкафа-полки.

Коробка такого шкафа из дощечек толщиной не менее 10 мм вяжется на шипах типа «ласточкин хвост». При их разметке надо учесть, что нагрузка будет приходиться в одном направлении —сверху вниз.

Полочки делают съемными, чтобы при необходимости увеличивать или уменьшать просвет между ними. На кромках полок обязательно надо сделать бортики, а между ними —рейки на всю ширину шкафа. Это предохранит предметы от падения при резком открывании двери.

Задняя стенка —фанерная. Шкаф навешивается на двух ушках. Таким образом, в случае ремонта стояков шкаф можно снять, не освобождая его от бутылок, банок, флаконов.

Шкаф окрашивают любой масляной краской.

Столярные работы - Прозрачная отделка дереваgardenweb.ru