Содержание

18 различных типов металла — факты и применение

Многое произошло со времен бронзового века. Существуют тысячи различных типов и марок металла, и каждая из них разработана для очень специфических применений. Каждый день вы регулярно сталкиваетесь с десятками видов металлов. Вот интересное руководство, которое расскажет вам о некоторых из этих распространенных металлов и о том, где вы их найдете.

Сталь

Это, несомненно, самый распространенный металл в современном мире.

Сталь по определению — это железо смешанное с углеродом. Это соотношение обычно составляет около 99% железа и 1% углерода, хотя это соотношение может немного варьироваться.

Интересный факт: в 2017 году в мире было произведено более 1,8 миллиарда тонн стали (половина из которых была произведена в Китае). Средний африканский слон весит около 5 тонн. Если бы вы сложили слонов друг на друга, чтобы сформировать своеобразный мост на Луну (что на самом деле невозможно), он все равно был бы не таким тяжелым, как вес стали, производимой каждый год.

На самом деле существует много разных видов стали. Вот обзор основных типов:

Углеродистая сталь

Это базовая сталь, состоящая из углерода и железа, хотя в нее могут быть добавлены и другие элементы в очень небольшом количестве.

Три основные категории — это сталь с низким, средним и высоким содержанием углерода. Больше углерода — сталь будет тверже и прочнее. Меньше углерода — дешевле, мягче и проще в производстве.

Углеродистая сталь чаще всего используется в качестве конструкционного строительного материала, в простых механических компонентах и в различных инструментах.

Легированная сталь

Считайте, что это генетически модифицированная сталь. Легированная сталь производится путем добавления других элементов в смесь. Это изменяет свойства и, по сути, делает металл настраиваемым. Это чрезвычайно распространенный тип металла, поскольку его производство, как правило, остается очень дешевым.

Обычные легирующие элементы для стали включают марганец, ванадий, хром, никель и вольфрам. Каждый из этих элементов по-разному изменяет свойства металла.

Каждый из этих элементов по-разному изменяет свойства металла.

Например, легирование стали может придать дополнительную прочность высокопроизводительным шестерням, повысить коррозионную и износостойкость медицинских имплантатов, а также увеличить давление, которое могут выдержать трубопроводы. В целом, сталь считается «рабочей лошадкой» в мире металлов.

Нержавеющая сталь

Технически это разновидность легированной стали, но существует так много её видов в таких огромных количествах, что обычно ей присваивается отдельная категория. Эта сталь специально ориентирована на устойчивость к коррозии.

В основном это просто сталь с заметным количеством хрома. При коррозии хром создает супертонкий слой, замедляющий образование ржавчины. Если вы сотрете этот барьер, тут же образуется новый.

Вы можете увидеть много изделий из нержавеющей стали на кухне: ножи, столы, посуда, все, что соприкасается с пищей.

Не очень приятный факт: если что-то сделано из нержавеющей стали, это не значит, что оно не может ржаветь. Различные составы в разной степени предотвращают ржавление. Нержавеющая сталь, которая используемая в соленой воде, должна быть особенно устойчивой к коррозии, чтобы не гнить. Но все виды нержавеющей стали ржавеют, если за ними не ухаживать должным образом.

Различные составы в разной степени предотвращают ржавление. Нержавеющая сталь, которая используемая в соленой воде, должна быть особенно устойчивой к коррозии, чтобы не гнить. Но все виды нержавеющей стали ржавеют, если за ними не ухаживать должным образом.

Железо (кованое или литое)

Несмотря на то, что это супер-старомодный металл (особенно распространенный в «железный век»), он все еще имеет множество современных применений.

Во-первых, это основной ингредиент стали. Но помимо этого, вот несколько других областей применения и объяснение того, почему используется железо:

- Посуда (например, сковороды) — пористая поверхность позволит кулинарным маслам пригореть и создать естественную антипригарную поверхность.

- Дровяные печи — чугун имеет чрезвычайно высокую температуру плавления, поэтому печь может выдерживать высокие температуры.

- Основания и рамы для тяжелой техники — этот тяжелый металл снижает вибрацию и обеспечивает жесткость

Интересный факт: железо — шестой по распространенности элемент во Вселенной.

Алюминий

Что касается металлов, то это действительно современный металл. Впервые алюминий был произведен в 1825 году, и с тех пор он стал основой для некоторых крупных достижений.

Например, из-за своего удивительного отношения прочности к весу это металл, который в значительной степени ответственен за полет и доставку человека на Луну. Он легко формируется (податлив) и не ржавеет, что делает его отличным средством для изготовления банок из-под газировки. И, что (возможно), самое главное, из него можно сделать очень тонкий лист, который можно использовать для приготовления барбекю из свежевыловленной рыбы до идеального состояния.

Хотя процесс производства алюминия немного сложнее, чем некоторых других металлов, на самом деле это чрезвычайно распространенный металл. Это самый распространенный цветной металл (не содержащий железа) на планете.

Хотя он не ржавеет, он окисляется. На самом деле железо — единственный металл, который по определению «ржавеет». При контакте с солью алюминий подвержен коррозии. Однако он не подвержен коррозии при контакте с водой. Это делает алюминий действительно полезным для изготовления таких вещей, как пресноводные лодки.

При контакте с солью алюминий подвержен коррозии. Однако он не подвержен коррозии при контакте с водой. Это делает алюминий действительно полезным для изготовления таких вещей, как пресноводные лодки.

Магний

Магний — действительно классный металл. Он весит примерно на 2/3 меньше алюминия и обладает сравнимой прочностью. Благодаря этому он становится все более распространенным.

Чаще всего его можно встретить в виде сплава. Это означает, что его смешивают с другими металлами и элементами, чтобы получить гибридный материал со специфическими свойствами. Это также может облегчить его использование в производственных процессах.

Одно из самых популярных применений магния — автомобильная промышленность. Магний считается шагом вперед по сравнению с алюминием, когда речь идет о высокопрочном снижении веса, и он не является астрономически более дорогим.

В некоторых случаях магний можно увидеть в колесных дисках, блоках двигателя и коробках передач.

Однако у магния есть недостатки. По сравнению с алюминием он легче подвержен коррозии. Например, он подвергнется коррозии при контакте с водой, в то время как алюминий не ржавеет.

По сравнению с алюминием он легче подвержен коррозии. Например, он подвергнется коррозии при контакте с водой, в то время как алюминий не ржавеет.

В целом он стоит примерно вдвое дороже алюминия, но в целом быстрее обрабатывается на производстве.

Интересный факт: магний очень огнеопасен и горит очень горячо. Металлическую стружку, опилки и порошок необходимо тщательно утилизировать во избежание взрыва.

Медь

Медь — еще один старомодный металл. Сегодня вы часто будете видеть его в виде сплава (подробнее об этом позже) или в достаточно чистом состоянии.

Распространенное применение — электроника, водопроводные трубы и гигантские статуи, олицетворяющие свободу. На меди образуется патина, или окисленный слой, который фактически предотвращает дальнейшую коррозию. По сути, она позеленеет и перестанет коррозировать. Благодаря этому она может прослужить века.

Статуя Свободы сделана из меди и покрыта патиной или оксидным слоем, что придает ей зеленовато-голубой оттенок.

Латунь

Латунь на самом деле представляет собой сплав меди и цинка. Полученный желтый металл действительно полезен по ряду причин.

Его золотистый цвет делает его очень популярным для декора. Этот металл часто используется в антикварной мебели в качестве ручек.

Он также чрезвычайно пластичен, что означает, что его можно выковать и сформировать. Вот почему он используется для медных духовых инструментов, таких как тубы, трубы и тромбоны.

Латунь также является отличным материалом для подшипников, поскольку она хорошо скользит по другим металлам.

Еще одно отличное свойство латуни — она никогда не искрится. Например, стальной молоток может вызвать искру, если по нему ударить определенным образом. Латунный молоток этого не делает. Это означает, что латунные инструменты отлично подходят для областей, где могут находиться легковоспламеняющиеся газы, жидкости или порошки.

Бронза

Этот металл изготавливается в основном из меди, но также содержит около 12% олова. В результате получается металл, более твердый и прочный, чем обычная медь.

В результате получается металл, более твердый и прочный, чем обычная медь.

Бронза также может быть сплавом с другими элементами. Например, распространенными легирующими элементами являются алюминий, никель, цинк и марганец. Каждый из них может очень заметно изменить металл.

Бронза имеет огромное историческое значение (например в бронзовом веке), и её легко отличить. Часто её можно увидеть в массивных церковных колоколах. Бронза твердая и прочная, поэтому при ударе не трескается и не гнется, как другие металлы. Кроме того, она лучше звучит.

Современное использование бронзы включает в себя скульптуры и произведения искусства, пружины и подшипники, а также гитарные струны.

Интересный факт: бронза была первым искусственным сплавом.

Цинк

Это интересный металл, потому что он очень полезен. Сам по себе он имеет довольно низкую температуру плавления, что делает его очень простым в отливке. Материал легко течет при плавлении, а получаемые изделия получаются относительно прочными. Его также очень легко расплавить, чтобы переработать.

Его также очень легко расплавить, чтобы переработать.

Цинк — действительно распространенный металл, который используется в покрытиях для защиты других металлов. Например, часто можно увидеть оцинкованную сталь, которая в основном представляет собой просто сталь, смоченную в цинке. Это помогает предотвратить ржавление.

Интересный факт: ежегодно производится около 12 миллионов тонн цинка, половина из которых идет на цинкование.

Титан

Это действительно потрясающий современный металл. Впервые он был обнаружен в 1791 году, впервые создан в чистом виде в 1910 году и впервые изготовлен вне лаборатории в 1932 году.

Титан на самом деле очень распространен (седьмой по распространенности металл на Земле), но его действительно сложно очистить. Вот почему этот металл такой дорогой. Но он также очень ценен:

- Титан биосовместим, а это означает, что ваше тело не будет сопротивляться и отвергать его. Медицинские имплантаты обычно изготавливают из титана.

- Его соотношение прочности к весу выше, чем у любого другого металла. Это делает его чрезвычайно ценным для всего, что летает.

- Он действительно устойчив к коррозии.

- Нитрид титана (титан, прореагировавший с азотом в высокоэнергетическом вакууме) — это безумно твердое покрытие с низким коэффициентом трения, которое наносится на металлические режущие инструменты.

Интересный факт: титан сопротивляется коррозии потому, что он мгновенно вступает в реакцию с кислородом, создавая очень тонкий и прочный барьер, защищающий металл. Если соскрести барьер, мгновенно образуется новый.

Еще один забавный факт: титан не встречается в природе сам по себе. Он всегда соединен с другим элементом.

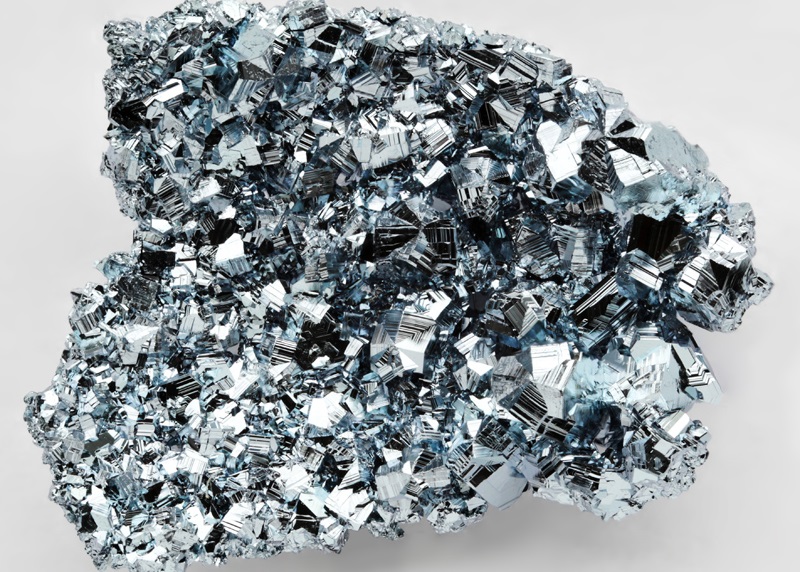

Вольфрам

Вольфрам имеет самую высокую температуру плавления и самый высокий предел прочности на разрыв среди всех чистых металлов. Это делает его чрезвычайно полезным.

Около половины всего вольфрама используется для производства карбида вольфрама. Это безумно твердый материал, который используется для изготовления режущих инструментов (для горнодобывающей и металлообрабатывающей промышленности), абразивов и тяжелого оборудования. Он может легко резать титан и высокотемпературные сверхпрочные сплавы.

Это безумно твердый материал, который используется для изготовления режущих инструментов (для горнодобывающей и металлообрабатывающей промышленности), абразивов и тяжелого оборудования. Он может легко резать титан и высокотемпературные сверхпрочные сплавы.

Он получил свое название от шведских слов «вольфрам», что означает «тяжелый камень». Его плотность примерно в 1,7 раза выше плотности свинца.

Вольфрам также является популярным легирующим элементом. Поскольку его температура плавления очень высока, его часто сплавляют с другими элементами для изготовления таких вещей, как сопла ракет, которые должны выдерживать экстремальные температуры.

Адамантий

Его не существует. К счастью.

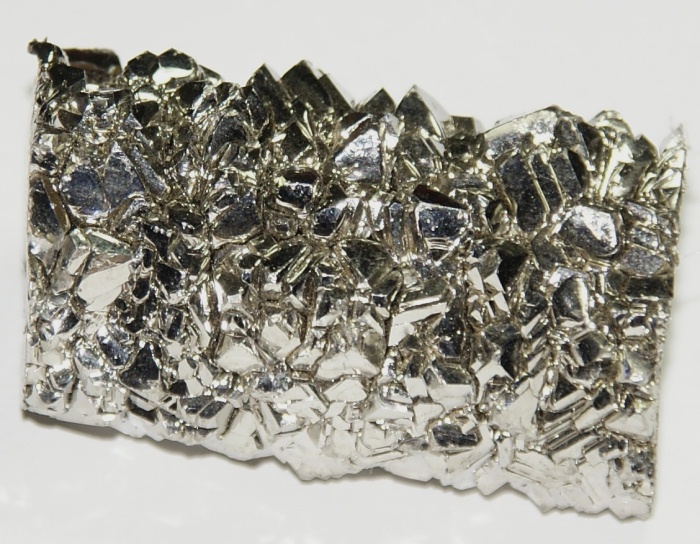

Никель

Никель — очень распространенный элемент, который используется повсеместно. Чаще всего он применяется в производстве нержавеющей стали, где он повышает прочность и коррозионную стойкость металла. На самом деле, почти 70% никеля в мире используется для производства нержавеющей стали.

В составе пятицентовой американской монеты никель составляет 25%.

Никель также является распространенным металлом, используемым для нанесения покрытий и легирования. Его можно использовать для покрытия лабораторного и химического оборудования, а также всего, что требует действительно гладкой, полированной поверхности.

Интересный факт: никель получил свое название из немецкого фольклора средневековой эпохи. Никелевая руда очень похожа на медную, но когда старые шахтеры не смогли получить из нее медь, они обвинили в этом озорного призрака по имени Никель.

Кобальт

Этот металл издавна использовался для получения синего пигмента в красках и красителях. Сегодня он в основном используется для изготовления износостойких, высокопрочных стальных сплавов.

Сам по себе кобальт очень редко добывают, на самом деле это побочный продукт производства меди и никеля.

Олово

Олово очень мягкое и ковкое. Оно используется в качестве легирующего элемента для изготовления таких вещей, как бронза (1/8 часть олова и 7/8 части меди).

Забавный факт: когда вы сгибаете брусок олова, вы можете услышать нечто, называемое «оловянным криком». Это звонкий звук реорганизации кристаллической структуры (так называемое двойникование).

Свинец

Свинец действительно мягкий и податливый, а также очень плотный и тяжелый. У него очень низкая температура плавления.

В 1800-х годах было обнаружено, что свинец на самом деле является довольно токсичным веществом. Вот почему в наше время это не так распространено, хотя не так давно его все еще находили в красках и пулях.

Свинец — это нейротоксин, который, помимо прочего, может вызывать повреждение мозга и проблемы с поведением.

Тем не менее, у него все еще есть современные применения. Например, он отлично подходит для защиты от радиации. Его также иногда добавляют в медные сплавы, чтобы облегчить их резку. Смесь свинца и меди часто используется для улучшения характеристик подшипников.

Кремний

С технической точки зрения кремний — это металлоид. Это означает, что он обладает как металлическими, так и неметаллическими качествами.

Это означает, что он обладает как металлическими, так и неметаллическими качествами.

Например, он похож на металл. Он прочный, блестящий, гибкий и имеет высокую температуру плавления. Однако он ужасно проводит электричество. Отчасти поэтому он не считается полноценным металлом.

Тем не менее, этот элемент часто встречается в металлах. Его использование для легирования может сильно изменить свойства металла. Например, добавление кремния в алюминий облегчает его сварку.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Какой самый прочный материал для 3D печати?

3DPrintStory

Процесс 3D печати

Какой самый прочный материал для 3D печати?

Хотя процесс 3D печати и кажется отличной альтернативой классическим методам производства, произведенные детали могут оказаться непрочными и непригодными для использования. Как правило — это результат использования стандартных материалов, которые не рассчитаны на прочность и долговечность. Но выход есть: используйте прочные материалы! Прочные материалы для 3D печати могут значительно расширить ваши возможности, так как вы можете печатать детали и отдельные узлы для небольших проектов, не опасаясь их поломки.

Как правило — это результат использования стандартных материалов, которые не рассчитаны на прочность и долговечность. Но выход есть: используйте прочные материалы! Прочные материалы для 3D печати могут значительно расширить ваши возможности, так как вы можете печатать детали и отдельные узлы для небольших проектов, не опасаясь их поломки.

В этой статье мы рассмотрим три самых прочных типа материалов для 3D печати. Однако перед этим мы подробно рассмотрим, что означает прочность с точки зрения филаментных материалов.

Что такое прочность и как мы ее будем оценивать?

Прочность материала можно измерить различными методами и оценивать по разному. В этой статье мы в основном будем использовать прочность на разрыв (напряжение до того, как что-то сломается). Мы укажем предел прочности каждого материала для 3D печати на разрыв в фунтах или фунтах на квадратный дюйм (PSI).

Несмотря на очевидное количество фунтов, которое может выдержать материал, все же есть предел погрешности в зависимости от того, как была напечатана деталь. Мы собрали исследования из разных источников, чтобы убедиться, что эти три материала являются самыми прочными.

Мы собрали исследования из разных источников, чтобы убедиться, что эти три материала являются самыми прочными.

Вы также должны понимать, что сам материал — не единственный фактор, который влияет на прочность готового изделия. Сам дизайн, постобработка и процесс 3D печати также влияют на прочность детали.

Поликарбонат

По мнению многих производителей и обозревателей, поликарбонат (ПК) считается самой прочной нитью для 3D печати из существующих. В частности, добиться высокой прочности изделий из поликарбоната можно при 3D печати цельнометаллическим хот эндом и 3D принтером в корпусе, который изолирован от влияния внешней среды.

Немного цифр

Airwolf 3D после множества испытаний филаментов пришли к выводу, что поликарбонат — лучший выбор из прочных филаментов для настольных 3D принтеров. Они смогли повесить до 685 фунтов на крючок, напечатанный поликарбонатом, и обнаружили, что этот материал имел предел прочности на разрыв 9800 фунтов на квадратный дюйм. Напротив, та же деталь, напечатанная на PLA, могла выдержать только 285 фунтов.

Напротив, та же деталь, напечатанная на PLA, могла выдержать только 285 фунтов.

Используя аналогичный тест, MatterHackers изучили прочность на разрыв этого типа нити, а также ряд других материалов. Они смогли повесить на крюк на поликарбонат в среднем 409 фунтов, в то время как детали из PLA имели значительно более слабый средний вес — всего 154 фунта.

Наконец, известный ютубер Томас Санладерер, занимающийся 3D печатью, рассмотрел несколько поликарбонатных материалов и дал очень положительные отзывы о прочности материала.

3D печать поликарбонатом

Стоит заметить, что качество 3D печати поликарбонатом не очень хорошее. По сравнению с другими материалами, выступы и мелкие детали могут получиться не так хорошо как с использованием того же PLA.

По данным Rigid.Ink, поликарбонат в основном продают в прозрачном цвете. Этот материал для 3D печати обладает отличной термостойкостью, а также ударопрочностью. Но обратите внимание, что печатать вам придется при высоких температурах. Как уже упоминалось выше, лучше использовать закрытый 3D принтер и цельнометаллический хотэнд.

Как уже упоминалось выше, лучше использовать закрытый 3D принтер и цельнометаллический хотэнд.

Плюсы поликарбоната: сверхпрочный, отличная термическая и ударопрочность.

Минусы поликарбоната: плохо справляется с выступами и мелкими деталями 3D модели, требуется корпус и цельнометаллический хотэнд, ограниченное количество цветов.

Нейлон

Следующий в нашем списке прочных материалов для 3D печати — нейлон. Этот материал многие считают самым надежным для настольных 3D принтеров. Нейлон уступает по прочности поликарбонату, но все же явно прочнее остальных конкурентов, таких как PLA и ABS.

Немного цифр

Крюк, напечатанный из нейлоновой (910) нити, имел прочность на разрыв 7000 фунтов на квадратный дюйм, в то время как тот же крючок из ABS имел прочность только 4700 фунтов на квадратный дюйм, согласно данным Airwolf 3D. Airwolf 3D также отметили, что зажим, напечатанный из нейлоновой нити, выдерживает 485 фунтов.

MatterHackers выкладывали аналогичные результаты и заметили, что крючок, напечатанный из их материала NylonX, в среднем может удерживать 364 фунта до того, как сломается. Компания Rigid.Ink также провела обзор некоторых нейлоновых нитей и дала им четыре из пяти оценок прочности и пять — по долговечности. Для сравнения: прочность и долговечность PLA составляет три условные единицы.

Компания Rigid.Ink также провела обзор некоторых нейлоновых нитей и дала им четыре из пяти оценок прочности и пять — по долговечности. Для сравнения: прочность и долговечность PLA составляет три условные единицы.

3D печать нейлоном

Печатать нейлоном немного легче, чем поликарбонатом, но это все еще не PLA. Нейлоновая нить довольно гигроскопична, поэтому она должна быть сухой и требует высокой температуры печати 220-270 °C. Этот материал склонен к небольшому короблению, но также устойчив к ударам, усталости и высокой температуре.

Плюсы нейлона: ударопрочность, устойчивость к усталости, термостойкость, легче печатать, чем поликарбонатом.

Минусы нейлона: гигроскопичность, коробление, требуется очень высокая температура хот энда.

Композиты

Наконец, композитные нити, хотя и не являются по сути одним материалом, могут быть чрезвычайно прочными. Композиты — это нити с определенными добавками, которые влияют на свойства материала, в том числе для повышения прочности. В названиях этих нитей обычно есть слова «pro», «reinforced» (армированные) или «infused» (настоянные), поскольку они обычно представляют собой смесь разных материалов.

В названиях этих нитей обычно есть слова «pro», «reinforced» (армированные) или «infused» (настоянные), поскольку они обычно представляют собой смесь разных материалов.

По этой причине невозможно оценить, где находятся композитные волокна по сравнению с двумя предыдущими материалами. Некоторые композиты, такие как Carbonyte, могут конкурировать с нейлоновыми нитями по прочности, в то время как некоторые композиты менее прочные.

Все зависит от того, из чего состоит композитная нить. Прочные обычно представляют собой высокопрочный материал, такой как нейлон, пропитанный другим высокопрочным материалом, например, углеродное волокно или стекло.

Говоря об углеродном волокне — это тоже очень прочная нить, которую иногда используют для 3D печати велосипедов. Однако некоторые композитные волокна прочнее, чем многие волокна из чистого углеродного волокна, поэтому они не вошли в тройку лучших, но заслуживают особого упоминания как композитные волокна.

Немного цифр

В качестве примеров мы будем использовать нейлон с углеродным волокном и нейлоновые нити со стекловолокном. MatterHackers определили, что крючки, напечатанные на этих материалах, могут удерживать в среднем 349 и 268 фунтов соответственно.

MatterHackers определили, что крючки, напечатанные на этих материалах, могут удерживать в среднем 349 и 268 фунтов соответственно.

Rigid.Ink дал нейлоновой нити со стекловолокном четыре из пяти оценок прочности и пять — по долговечности. Они также дали нейлону с углеродным волокном пять из пяти оценок как по прочности, так и по долговечности. Для сравнения, PLA и ABS имели тройку по прочности.

3D печать композитами

Композитные материалы различаются по способу 3D печати, но они, как правило, относительно похожи на их основной материал. Прочные композитные волокна обычно изготавливаются из нейлона, поэтому вам придется печатать при довольно высоких температурах. Эти нити также довольно дорогие.

Плюсы композитов: Это комбинация нескольких материалов с достижением максимально лучших свойств, прочные.

Минусы композитов: Дорогие, требуют высоких температур 3D печати.

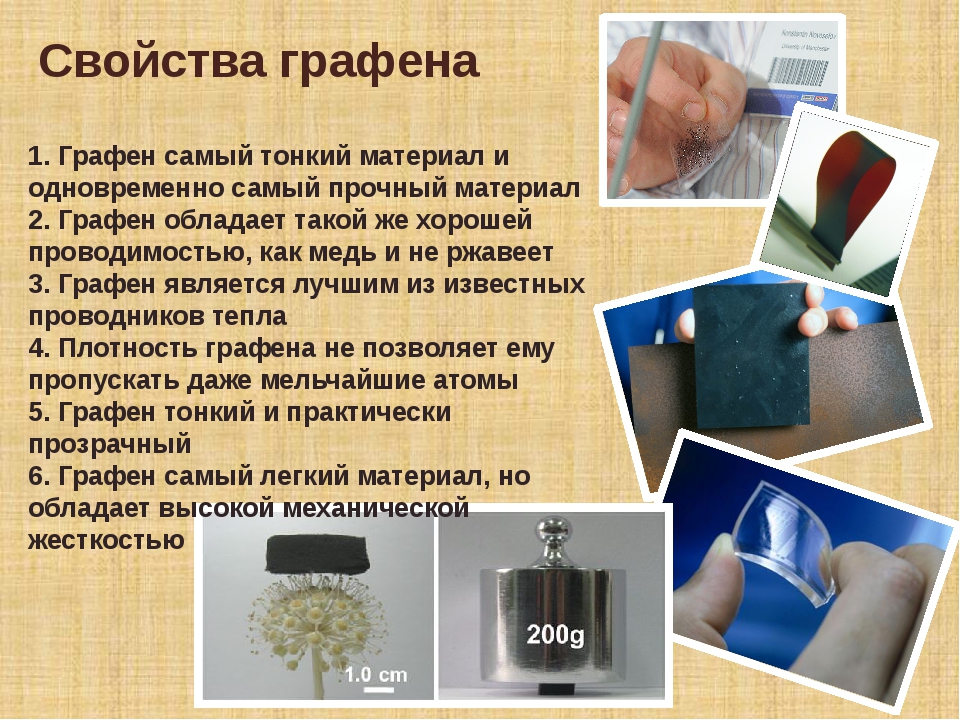

Новая трехмерная графеновая структура — самый прочный и легкий материал

Исследователи из Массачусетского технологического института (MIT) разработали новый графеновый материал, который является одним из самых прочных в мире, но при этом имеет легкую форму.

Новый графеновый материал в 10 раз прочнее стали при плотности всего 5%.

Исследователи Массачусетского технологического института разработали легкий материал, взяв небольшие чешуйки графена, ранее считавшегося одной из самых прочных форм материала в мире, и сжав их и сплавив в сетчатую структуру, которая сохраняет не только прочность материала, но и графен. остается пористым.

Маленькие чешуйки графена были сжаты за счет сочетания тепла и давления; с помощью этого процесса получается сверхпрочная, стабильная структура «коралловой формы» с огромной площадью поверхности по отношению к ее объему.

Новый материал был изготовлен в лабораториях Массачусетского технологического института с использованием многокомпонентного 3D-принтера с высоким разрешением. Затем он был подвергнут механическим испытаниям на растяжение и сжатие и измерена его механическая реакция при нагрузке. Результаты показали, что симуляции, созданные с помощью теоретических моделей исследовательской группы Массачусетского технологического института, близко совпадают с результатами живых экспериментов.

3D-графен меняет правила игры

Команда инженеров Массачусетского технологического института успешно разработала новый трехмерный графеновый материал с плотностью в пять процентов больше плотности стали и в десять раз большей прочностью — изображение предоставлено Массачусетским технологическим институтом и Youtube.

Новый графеновый материал решает извечную проблему: хотя графен в его 2D-форме считался одним из самых прочных из всех известных материалов, предыдущим исследователям было трудно перевести эту 2D-силу в полезные 3D-материалы.

В то время как двумерные материалы, такие как графен, были чрезвычайно прочными, из-за их тонкости их нельзя было использовать в качестве трехмерных материалов для создания больших структур, таких как здания.

Новый материал решает эту проблему, сохраняя эту прочность в трехмерном объекте, открывая путь для их использования при создании больших структур.

Эти выводы были недавно опубликованы в статье – Механика и конструкция легкой трехмерной графеновой сборки – написан главой Департамента гражданской и экологической инженерии Массачусетского технологического института (CEE) Маркусом Бюлером, а также ученым-исследователем из Центральной и Восточной Европы Чжао Цинь, аспирантом Ган Соб Чжун и недавним выпускником Мин Чжон Кан Мэн.

Бюлер подчеркнул тот факт, что новый материал может изменить правила игры.

«Они (2D-материалы) не очень полезны для создания 3D-материалов, которые можно было бы использовать в транспортных средствах, зданиях или устройствах», — сказал он. «Что мы сделали, так это реализовали желание перевести эти 2-D материалы в трехмерные структуры».

Потенциальные области применения нового графенового материала

Бюлер заявил, что новый материал, разработанный исследователями из Массачусетского технологического института, может иметь ряд потенциальных применений для объектов, требующих одновременно исключительной прочности и легкости.

Эти вещи включают в себя новый материал, применяемый к крупномасштабным конструкционным материалам с использованием геометрии, обнаруженной исследовательской группой Массачусетского технологического института.

Бетон для крупномасштабной конструкции, такой как мост или здание, может быть изготовлен с такой пористой геометрией, с новым трехмерным материалом, обеспечивающим совместимую необходимую прочность при незначительном весе.

Новый материал может также использоваться в некоторых системах фильтрации воды или химической обработки благодаря своей форме с множеством крошечных пор.

Стиль важнее вещества

Однако, несмотря на то, что графеновый материал показал себя очень прочным, новые выводы исследовательской группы Массачусетского технологического института показывают, что решающий аспект новых трехмерных форм больше связан с их необычной геометрической конфигурацией, чем с сам материал.

Это говорит о том, что такие же прочные и легкие материалы, как и графен, могут быть изготовлены из различных материалов путем создания сходных геометрических элементов.

«Вы можете использовать настоящий графеновый материал или использовать геометрию, которую мы обнаружили с другими материалами, такими как полимеры или металлы», — сказал он. «Сам материал можно заменить чем угодно, главное — геометрия. Это то, что может быть перенесено во многие вещи».

Однако, в то время как другие исследовательские группы намекали на возможность создания других легких, но прочных конструкций, им не удалось достичь этой гипотетической цели в ходе лабораторных испытаний.

Сплавив графен в пористую трехмерную форму, команда Массачусетского технологического института разгадала тайну преобразования такого прочного двухмерного материала в легкий трехмерный объект, при этом ключ к его разработке был получен путем анализа поведения материала до уровня отдельных атомов в структуре, создавая математическую основу, которая точно соответствует экспериментальным наблюдениям.

Профессор технических наук Университета Брауна Хуацзянь Гао (Huajian Gao) сказал, что исследование Массачусетского технологического института, результатом которого стала новая трехмерная форма графена, было вдохновляющим.

«Это вдохновляющее исследование механики сборки трехмерного графена», — сказал он. «Сочетание вычислительного моделирования с экспериментами на основе 3D-печати, используемое в этой статье, представляет собой новый мощный подход к инженерным исследованиям».

«Впечатляет то, что законы масштабирования, изначально выведенные из наномасштабного моделирования, вновь проявляются в макромасштабных экспериментах с помощью 3D-печати. Эта работа показывает многообещающее направление объединения прочности 2D-материалов и возможностей проектирования архитектуры материалов».

Эта работа показывает многообещающее направление объединения прочности 2D-материалов и возможностей проектирования архитектуры материалов».

Исследование Массачусетского технологического института, в ходе которого был разработан новый трехмерный материал, было поддержано Управлением военно-морских исследований, Междисциплинарным университетским научно-исследовательским институтом Министерства обороны и Североамериканским центром исследований передовых материалов BASF.

26 Самые прочные материалы, известные человеку

Для неспециалиста прочность и твердость в основном одно и то же, но для инженера-материаловеда эти два понятия совершенно разные. В то время как прочность любого материала указывает на его устойчивость к деформации, твердость указывает на его способность сопротивляться царапанию в целом. Прочность любого материала измеряется его пределом прочности при растяжении, т. е. сопротивлением любого материала до разрыва под постоянным давлением.

Знаете ли вы, какой самый прочный материал на Земле? Что ж, если ответ отрицательный, вы попали в правильный пункт назначения. Мы представляем некоторые из самых прочных материалов, известных человечеству.

26. Кости человека

Минерализованные коллагеновые волокна в костях

Прочность на растяжение : 130 МПа

Возможно, наши кости не самый прочный материал в мире природы, но они все же прочнее многих других вещей. Кости в нашем теле не только защищают органы человека, но также помогают производить лейкоциты и хранить минералы, что позволяет нам выполнять работу. Как мы знаем, кости бывают разных форм и размеров, и не все кости в нашем теле крепкие. Самая твердая кость в нашем теле — это бедренная кость или бедренная кость.

25. Карбид кремния

Прочность на растяжение : 137,9

Карбид кремния представляет собой полупроводник, состоящий в основном из углерода и кремния и встречающийся в природе в виде минерального муассанита. Он широко используется в автомобильной промышленности (керамические тормозные диски), электроприборах и даже в астрономии (материал для зеркал в телескопах). Он также используется для производства стали и графена в больших количествах.

Он широко используется в автомобильной промышленности (керамические тормозные диски), электроприборах и даже в астрономии (материал для зеркал в телескопах). Он также используется для производства стали и графена в больших количествах.

24. Алюминиевый сплав

Российский МиГ-29частично изготовлен из алюминиевого сплава

Предел прочности при растяжении : 300 МПа

Хотя алюминиевые сплавы в основном изготавливаются из алюминия, другие элементы, такие как медь, марганец, кремний и цинк, также присутствуют в значительных количествах. В основном доступны два типа алюминиевых сплавов: литейные сплавы и деформируемые сплавы, оба из которых дополнительно подразделяются.

Алюминиевые сплавы широко используются в автомобильной промышленности, особенно в двигателях: картеры и блоки цилиндров имеют преимущество в весе. Хотя алюминиевые сплавы широко используются во многих отраслях промышленности, они известны своей низкой усталостной прочностью. Поскольку они очень подвержены деформации при высоких температурах, в автомобильных двигателях важны достаточные системы охлаждения.

Поскольку они очень подвержены деформации при высоких температурах, в автомобильных двигателях важны достаточные системы охлаждения.

23. Монокристаллический кремний

Сравнение кристаллического солнечного элемента. Монокристаллический кремний справа.

Прочность на растяжение: 350 МПа

Монокристаллический кремний или монокристаллический кремний, возможно, является одним из самых важных веществ новой эры, поскольку он является основным материалом для наборов кремниевых микросхем для почти всех электронных гаджетов, которые мы видим вокруг нас. В первую очередь он основан на твердом, гладком кремнии, не имеющем трещин до краев и без каких-либо границ зерен.

22. Мельхиор

Прочность на растяжение : 350 МПа

Мельхиор в основном состоит из никеля, железа, марганца и, конечно же, меди. Обладает высокой устойчивостью к коррозии и макрообрастанию (накопление нежелательных веществ, органических/неорганических), хорошей теплопроводностью, пластичностью и превосходной прочностью на растяжение. Благодаря высокой коррозионной стойкости мельхиор широко используется в судоходстве для изготовления корпусов и гребных винтов небольших рыбацких лодок.

Благодаря высокой коррозионной стойкости мельхиор широко используется в судоходстве для изготовления корпусов и гребных винтов небольших рыбацких лодок.

21. Высококачественная латунь

Растрескивание латуни, вызванное воздействием аммиака

Прочность на растяжение : 500 МПа

Высоколегированная латунь — это один из типов латунных сплавов, который в основном состоит из 65% меди и 35% цинка, а также многих микроэлементы, такие как свинец, алюминий и марганец. Благодаря высокой прочности на разрыв и коррозионной стойкости он в основном используется в пружинах, винтах и заклепках.

20. Стекло из микросплава палладия

Микрофотография металлического стекла на основе палладия показывает обширную пластическую защиту изначально острой трещины. Изображение предоставлено: Berkeley Lab

В 2011 году исследователи материалов из Калифорнийского технологического института совместно с лабораторией Беркли разработали новый тип высокоустойчивого металлического стекла, которое намного прочнее стали. Как следует из названия, это металлическое стекло изготовлено из палладия, блестящего металла с высоким коэффициентом жесткости, который предотвращает хрупкость стекла, но сохраняет его прочность.

Как следует из названия, это металлическое стекло изготовлено из палладия, блестящего металла с высоким коэффициентом жесткости, который предотвращает хрупкость стекла, но сохраняет его прочность.

19. Титановый сплав

Flat-12 Colombo в Testarossa 1991 года

Прочность на растяжение : 1000 МПа

Благодаря титановым сплавам у нас есть прочные, но легкие спортивные автомобили, огромные самолеты, ракеты и ракеты, где необходим малый вес, высокая прочность и устойчивость.

Они имеют чрезвычайно малый вес и обладают высокой коррозионной стойкостью , что является одной из основных причин, по которой они составляют большую часть гребных валов и других частей кораблей и лодок, которые постоянно подвергаются воздействию воды. Однако они в значительной степени ограничены военным использованием и высокотехнологичной промышленностью из-за дорогого сырья и ограниченности продукции.

18. Сплав жидких металлов

Прочность на растяжение : 550-1600 МПа

Не обманывайтесь названием, так как сплавы жидких металлов обладают высокой прочностью на растяжение, адекватной коррозионной стойкостью и не растворяются в помещении. температура. Разработанные исследователями Калифорнийского технологического университета , жидкие металлы являются более гибкими с точки зрения литья сложных форм без отделки из-за их постепенного снижения уровня вязкости при нагревании. Они были впервые представлены на коммерческой основе в 2003 году и сейчас используются в клюшках для гольфа, чехлах для мобильных телефонов и часах.

температура. Разработанные исследователями Калифорнийского технологического университета , жидкие металлы являются более гибкими с точки зрения литья сложных форм без отделки из-за их постепенного снижения уровня вязкости при нагревании. Они были впервые представлены на коммерческой основе в 2003 году и сейчас используются в клюшках для гольфа, чехлах для мобильных телефонов и часах.

17. Шелк паука

Самка Argiope breennichi оборачивает свою добычу шелком

Прочность на растяжение : 1000 МПа

Вы, наверное, видели паутину и знаете, как паук использует ее, чтобы поймать добычу и защитить свое потомство. Они также используют свой шелк в качестве среды, чтобы летать по воздуху, убегая от хищников. Но знаете ли вы, что их шелк также является одним из самых прочных природных материалов на Земле.

Прочность паучьего шелка варьируется от вида к виду и зависит от ряда других внешних факторов, таких как температура и влажность во время испытаний. В сравнительном масштабе самый прочный паутинный шелк почти так же прочен, как сталь высшего качества, в то время как его прочность вдвое меньше, чем у кевлара 9.0003

В сравнительном масштабе самый прочный паутинный шелк почти так же прочен, как сталь высшего качества, в то время как его прочность вдвое меньше, чем у кевлара 9.0003

16. Карбид вольфрама

Шпильки из карбида вольфрама Изображение предоставлено Hustvedt

Прочность на растяжение : 1510 МПа

Соединение карбида вольфрама состоит из равных частей атомов углерода и вольфрама. Он в основном используется в тяжелых промышленных инструментах, таких как режущие инструменты и пули большого калибра. Хотя карбид вольфрама в основном представляет собой мелкий серый порошок, из него можно получить абразивы и ювелирные изделия. В среднем карбид вольфрама намного прочнее стали. Он имеет модуль Юнга 700 ГПа (верхний предел) и плотность где-то между свинцом и золотом.

15. Волокна сверхвысокомолекулярного полиэтилена (Dyneema)

Прочность на растяжение : 2300–3500 МПа

Dyneema – это прочное сверхлегкое полиэтиленовое волокно, которое в основном используется в качестве композитных пластин для индивидуальной и автомобильной брони. Он также используется в альпинистском снаряжении, рыболовных канатах, тетивах для лука и т. д. Он имеет общий предел текучести 2,4 ГПа и низкий удельный вес 0,97 г/см 3 .

Он также используется в альпинистском снаряжении, рыболовных канатах, тетивах для лука и т. д. Он имеет общий предел текучести 2,4 ГПа и низкий удельный вес 0,97 г/см 3 .

14. Стекловолокно

Пучок стекловолокна

Прочность на растяжение : 3450 МПа

Десятилетиями исследователи обдумывали идею создания материала из тонкого стекла, но она стала реальностью только в 1932 году, Рассел Слейтер сконструировал аналогичный материал и использовал его в качестве теплоизоляции зданий. Стекловолокно имеет сопоставимые механические свойства с полимерами и углеродным волокном. Несмотря на то, что стекловолокно не такое прочное, как углеродное волокно, оно намного дешевле и менее хрупкое при использовании в различных композитах.

13. Марочная сталь

Прочность на растяжение : 2693 МПа

Мартенсетно-стойкие стали представляют собой особую разновидность сверхвысокопрочных сталей, прочность которых обеспечивается интерметаллическими соединениями, а не углеродом. Они известны своей прочностью и ударной вязкостью, не теряя при этом пластичности. Одним из основных элементов, используемых в мартенситностареющей стали, является массовая доля никеля 25%, в то время как кобальт и титан также используются в сочетании.

Они известны своей прочностью и ударной вязкостью, не теряя при этом пластичности. Одним из основных элементов, используемых в мартенситностареющей стали, является массовая доля никеля 25%, в то время как кобальт и титан также используются в сочетании.

Лучшее отношение веса к прочности, чем у большинства других сталей, позволяет широко использовать мартенситность в ракетах и обшивке ракет. Сталь также подходит для важных компонентов двигателя, таких как коленчатые валы и шестерни. Еще одно популярное использование мартенситностареющей стали — это лезвие, используемое в игре по фехтованию.

12. Алмаз

Прочность на растяжение : 2800 МПа

Согласно шкале Мооса алмаз является самым твердым из известных природных минералов, обнаруженных на Земле. Твердость алмаза зависит от его чистоты, и самый твердый алмаз может быть поцарапан только другими алмазами. Некоторые бриллианты синего цвета являются природными полупроводниками, некоторые — электрическими изоляторами, а остальные — электрическими проводниками. Ежегодно добывается около 26000 кг алмазов, из которых 50% алмазов происходят из Центральной и Южной Африки.

Ежегодно добывается около 26000 кг алмазов, из которых 50% алмазов происходят из Центральной и Южной Африки.

11. Вектран

Молекулярная структура Вектрана

Прочность на растяжение : 2850–3340

Вектран производится исключительно японской корпорацией Kuraray. Это химически стабильный полиэфир с высокой прочностью и термостойкостью. В основном они используются для крепления электрических кабелей, канатов, а также используются в качестве одного из композитных материалов для высококачественных велосипедных шин и т. д. Одним из недостатков Вектрана является то, что, несмотря на его более высокую прочность на растяжение, он склонен к излому.

10. Кевлар

Прочность на растяжение : 3620 МПа

Кевлар впервые был использован в 1970-х годах, но не в военной технике, а в качестве замены стали в гоночных шинах. В настоящее время кевлар имеет множество применений, от велосипедных шин и гоночных парусов до пуленепробиваемых жилетов, благодаря высокому соотношению прочности на разрыв к весу; по этому показателю он в 5 раз прочнее стали.

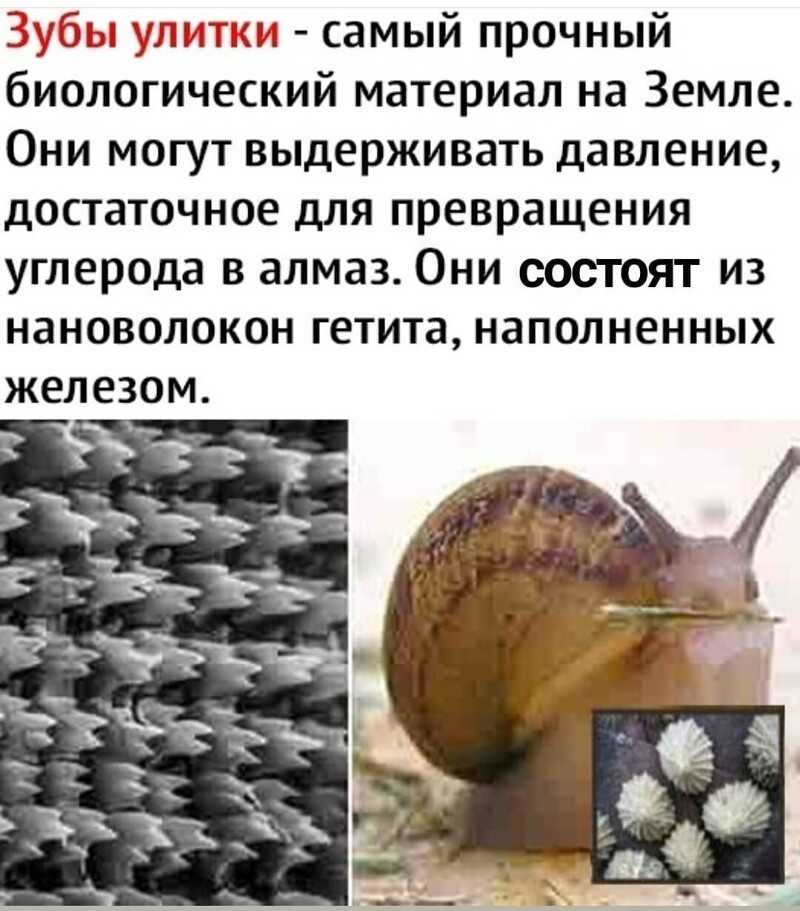

9. Patella vulgata

Прочность на растяжение : 3000-6500 МПа

Широко известный как европейский блюдец, это вид морских улиток, который в основном встречается в Западной Европе. Их зубы — один из самых прочных материалов, обнаруженных на сегодняшний день. Исследование 2015 года, опубликованное в Журнале Королевского общества, показало, что зуб европейского блюдца может быть прочнее паучьего шелка, который официально является самым прочным природным материалом на Земле. Их прочность на растяжение сравнима с прочностью коммерческих углеродных волокон.

8. Бумага

Считается, что первоначально изготовленная из углеродных нанотрубок липкая бумага или липкая трубка примерно в 50 000 раз тоньше среднего человеческого волоса и в 500 раз прочнее стали. Еще одна интересная характеристика липкой бумаги заключается в том, что она может рассеивать тепло, как латунь или сталь, и проводить электричество, как медь или кремний.

7. Зайлон

Прочность на растяжение : 5800 МПа

Зайлон разработан и разработан исключительно компанией SRI International как особая разновидность термореактивного жидкокристаллического полиоксазола. Он в 1,6 раза прочнее кевлара, и, как и кевлар, зайлон используется в ряде приложений, требующих очень высокой прочности с отличной термостойкостью. Теннисные ракетки, основания для настольного тенниса и сноуборды — вот некоторые из его известных применений.

6. Углеродное волокно

Прочность на растяжение : 5800

Углеродные волокна имеют диаметр около 5–10 микрометров и состоят в основном из атомов углерода. Они имеют ряд преимуществ перед сталью и сплавами, включая высокую жесткость, высокую прочность на растяжение, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение.

Эти свойства сделали углеродное волокно очень популярным в аэрокосмической, военной, гражданской и спортивной промышленности. Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластиковое волокно.

Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластиковое волокно.

5. Трехмерная форма графена, разработанная инженерами Массачусетского технологического института

Недавно группа исследователей из Массачусетского технологического института разработала легкий материал, который считается одним из самых прочных искусственных материалов на Земле. Исследователи обнаружили этот материал, сжимая и сплавляя небольшие кусочки графена. Полученный материал похож на губку с плотностью всего 5% стали, но в 10 раз больше ее прочности.

Двумерная форма графена считается самым прочным из всех известных материалов, и исследователи пытаются найти способы использовать трехмерный графен в коммерческих целях.

4. Углеродные нанотрубки

Прочность на растяжение : 11000–63000 МПа

Подобно алмазу и графиту, углеродные нанотрубки являются одним из аллотропов углерода в цилиндрической наноструктуре. Исключительная прочность и меньший вес делают его ценным для электронной промышленности и нанотехнологий. Кроме того, благодаря своей превосходной теплопроводности, электрическим и механическим свойствам углеродные нанотрубки являются основой многих отраслей промышленности.

Исключительная прочность и меньший вес делают его ценным для электронной промышленности и нанотехнологий. Кроме того, благодаря своей превосходной теплопроводности, электрическим и механическим свойствам углеродные нанотрубки являются основой многих отраслей промышленности.

3. Лонсдейлит

Прочность на растяжение : +2800 МПа

Лонсдейлит, также известный как гексагональный алмаз, был назван в честь Кэтлин Лонсдейл, известного ирландского кристаллографа. Лонсдейлит — природный минерал, образующийся при ударе метеоритов, содержащих графит, о землю. Тепло и напряжение, возникающие в результате удара, превращают графит в алмаз, сохраняя при этом гексагональную кристаллическую решетку графита. Считается, что лонсдейлит на 58 процентов тверже алмаза.

Прочтите: 12 самых смертоносных веществ на Земле

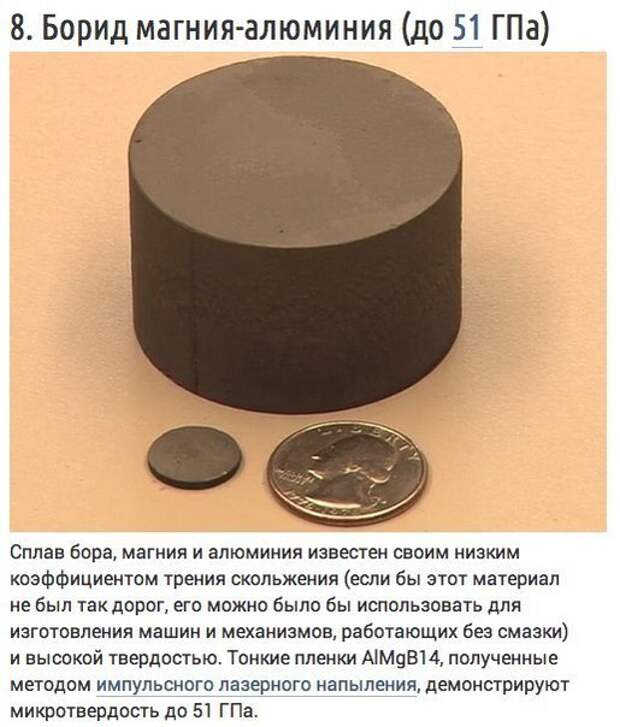

2. Вюрцит Боронанотрубка

Прочность на растяжение : 33000

Вюрцит Нитрит бора является одним из самых редких веществ в мире.