Содержание

Какой металл самый прочный? Виды, классификация и применение

- Самые прочные металлы в мире

- От чего зависит прочность металлов?

- Вольфрам

- Осмий

- Іридий

- Хром

- Рений

- Титан

- Железо и сталь

- Уран

- Берилий

- Тантал

- Выводы

Металлы всегда играли значительную роль в развитии материальной культуры человеческого общества. Сегодня человечеству известны 118 химических элементов, из них 96 – металлы. Все они, за исключением ртути, в естественном природном состоянии находятся в твердом виде и характеризуются разной твердостью, хорошо проводят электрический ток. Если единственный жидкий из них – ртуть, то какой металл самый прочный?

Самые прочные металлы в мире

Все относительно, в том числе и анализ прочности материалов. Сравнения нужно проводить по единым критериям, при соблюдении одинаковых условий. Сделать это практически невозможно. Ту же относительную твердость можно рассматривать как по шкале Мооса, так и по методам Бринелля, Виккерса, Шора и пр. Существует еще ряд параметров, позволяющих произвести сравнительный анализ различных материалов. Оценивать, какой самый крепкий металл в мире, нужно с учетом:

Сделать это практически невозможно. Ту же относительную твердость можно рассматривать как по шкале Мооса, так и по методам Бринелля, Виккерса, Шора и пр. Существует еще ряд параметров, позволяющих произвести сравнительный анализ различных материалов. Оценивать, какой самый крепкий металл в мире, нужно с учетом:

- прочности – способности металлов сопротивляться внешним воздействиям без разрушения и необратимого изменения формы. С учетом условий применения (высокие и низкие температуры, ударные нагрузки, повышенный временной ресурс) и вида напряженного состояния (изгиб, сжатие, растяжение) профессионалы учитывают разные критерии прочностных характеристик: предел прочности, временное сопротивление, предел усталости, относительное удлинение, длительная прочность и пр.;

- предела прочности – параметра, характеризующего сопротивление значительным пластическим деформациям и выражающий максимальную нагрузку при растяжении, после приложения которой начинается разрушение металла с последующим разделением целого изделия на части.

Данный параметр также иногда называют временным сопротивлением разрушению;

Данный параметр также иногда называют временным сопротивлением разрушению; - предела текучести – механической характеристики, выражающая напряжение металла, при котором деформации продолжают расти без увеличения нагрузки. Данный параметр также часто выступает базовым критерием прочностных характеристик;

- твердости – сопротивления металлов вдавливанию. Данный параметр не является физической постоянной, так как он зависит от прочности, пластичности и изменений в структуре металла. При изменении температуры, а также после различной термической и механической обработки величина твердости меняется в том же направлении, что и предел текучести.

Металлопрокат на складе

От чего зависит прочность металлов?

Если понятие «надежность» свойственно для характеристик готовых конструкций, сооружений или изделий, то металлы или их сплавы должны быть заведомо прочными, стойким к охрупчиванию и трещинообразованию. Иначе любые изделия, агрегаты и объекты, созданные с их применением, не смогут быть надежными при эксплуатации. Какие же тогда самые прочные металлы и сплавы? Здесь однозначного ответа нет, а вопрос не совсем некорректен, так как в каждой отрасли в него вкладывают особый смысл. Например, для рабочих элементов спецтехники важна абразивная износостойкость и стойкость к ударным нагрузкам, для атомной энергетики самый прочный металл – тот который сохраняет свои свойства под воздействием α-, β- и ϒ-излучения, а для инструмента используются материалы повышенной твердости. И если прочность и надежность металлов зависит от количества примесей, вязкости, предельной и начальной прочности, то на прочность сталей влияет структура ее металла и химический состав.

Какие же тогда самые прочные металлы и сплавы? Здесь однозначного ответа нет, а вопрос не совсем некорректен, так как в каждой отрасли в него вкладывают особый смысл. Например, для рабочих элементов спецтехники важна абразивная износостойкость и стойкость к ударным нагрузкам, для атомной энергетики самый прочный металл – тот который сохраняет свои свойства под воздействием α-, β- и ϒ-излучения, а для инструмента используются материалы повышенной твердости. И если прочность и надежность металлов зависит от количества примесей, вязкости, предельной и начальной прочности, то на прочность сталей влияет структура ее металла и химический состав.

Высокая прочность сталей достигается обеспечением мелкозернистой структуры, так как при мелком зерне вследствие различного направления плоскостей скольжения в отдельных зернах затруднено образование сплошных плоскостей скольжения. К тому же наличие многочисленных границ препятствует скольжению из-за несовершенства кристаллической решетки на границах зерен.

Таким образом, измельчение зерна повышает сопротивление отрыву, минимизирует стойкость к трещинообразованию и увеличивает параметры ударной вязкости.

Вольфрам

На земном шаре самый прочный металл, обладающий невероятной устойчивостью к коррозии и демонстрирующий высокую тугоплавкость. Хоть он и мало распространен в недрах, часто входит в состав инструментальных и самых тугоплавких сплавов.

Свойства

Из-за светло-серого цвета вольфрам похож на сталь. Физические и химические свойства позволяют использовать его для легирования сплавов и сталей, так как он тормозит рост зерен аустенита, снижает чувствительность к охлаждению после высокого отпуска и резко уменьшает высокотемпературную отпускную хрупкость. Другие физические свойства:

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Температура

|

плавления

|

°С

|

3422

|

|

кипения

|

°С

|

5900

| |

|

Жидкотекучесть

|

мм

|

100

| |

|

Относительное удлинение

|

%

|

1

| |

|

Твердость

|

кгс/мм2

|

350

| |

|

Плотность

|

г/ см3

|

19,3

| |

|

Коэффициенты

|

линейного термического расширения (10 в минус 6)

|

м/мК

|

4,32

|

|

Пуассона

|

|

0,29

| |

|

Относительное сужение

|

%

|

–

| |

Вольфрам (W) имеет наименьший коэффициент линейного расширения, что объясняется постоянством атомной решетки. Прочность возрастает при холодной деформации. Из недостатков: низкая пластичность, высокая вероятность ломкости при отрицательных температурах, плохая свариваемость и обрабатываемость резанием.

Прочность возрастает при холодной деформации. Из недостатков: низкая пластичность, высокая вероятность ломкости при отрицательных температурах, плохая свариваемость и обрабатываемость резанием.

Области применения

Металл используется в чистом виде и входит в состав твердых, жаропрочных и износостойких сплавов. Коррозионная стойкость способствует применению в жидкометаллических составах ртути, лития, натрия, калия, используемых в энергоустановках. Вольфрам также незаменим:

- как компонент инструментальных, быстрорежущих сталей (Р6М5, Р6М5К5, Р6М5Ф3) и материалов для нитей накаливания, неплавящихся сварочных электродов, катодов и деталей мощных электровакуумных приборов;

- для производства твердотопливных и ионных двигателей.

Осмий

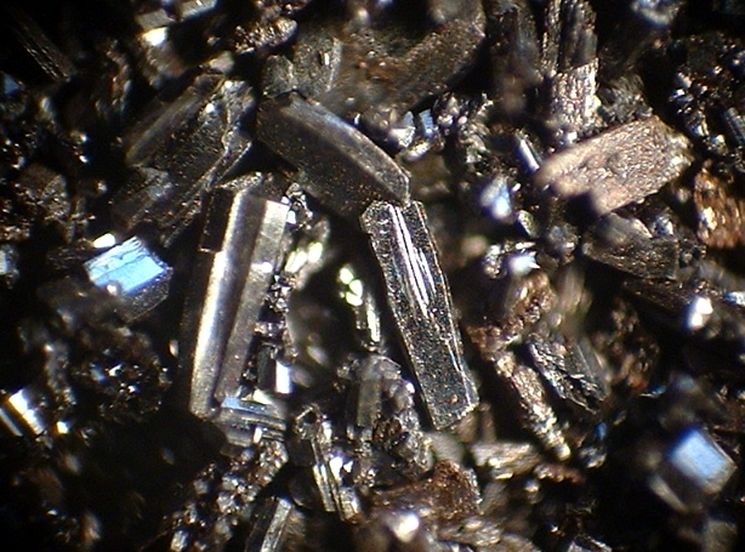

Наглядный представитель редчайших драгметаллов платиновой группы. В слитках осмий имеет темно-синий цвет, а его кристаллы отличаются красивым серебристо-голубым оттенком. В чистом виде в природе практически не встречается из-за хрупкости и высокой твердости, но часто присутствует в метеоритном металле. Имеет несколько изотопов, самый ценный и редкий – осмий-187.

Имеет несколько изотопов, самый ценный и редкий – осмий-187.

Осмий существует в виде различных форм-соединений с другими химическими элементами. Наиболее распространенные его «компаньоны» – иридий и платина. Входит в состав медной, никелевой руды. Сопутствует натуральной платине. Получают его из обогащенных пород: из 10000 тонн руды, содержащей платиновые металлы, добывается около 28 граммов осмия.

Свойства

Из-за высокой хрупкости сложно утверждать, что осмий – самый крепкий металл. Но то, что это второй по тяжести – бесспорный факт (тяжелее только иридий). Кроме высокой плотности и массы, осмий можно рассматривать как химически устойчивый, довольно твердый материал, который практически не поддается обработке.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Плотность (при н.

|

г/см3

|

22,587 ± 0,009

| |

|

Температура

|

плавления

|

°С/К

|

3054/3327

|

|

кипения

|

°С/К

|

5027/5300

| |

|

начала окисления

|

°С

|

500

| |

|

Твердость (по Виккерсу/по Моосу)

|

ГПа/баллы

|

3-4/6-7

| |

|

Теплоемкость молярная

|

Дж/(K*моль).

|

24,7

| |

|

Теплота испарения

|

кДж/моль;

|

738

| |

|

Электроотрицательность

|

э

|

1,3

| |

|

Потенциал ионизации

|

эВ

|

8,7

| |

Редкий металл с большим потенциалом. Но его добыча обходится слишком дорого и в год составляет несколько сотен килограммов. Искусственно синтезированный осмий не поддается обработке давлением, плавится в вакуумных установках.

Но его добыча обходится слишком дорого и в год составляет несколько сотен килограммов. Искусственно синтезированный осмий не поддается обработке давлением, плавится в вакуумных установках.

Области применения осмия

Небольшие партии добычи и уникальные свойства обуславливают применением осмия (Os) в тех случаях, когда его применение максимально целесообразно. Это:

- датировка, анализ кварцев пограничного слоя между Меловым и Третичным периодами;

- легирование сплавов для повышения их износостойкости и долговечности;

- создание покрытие на узлах механизмов, активно подвергающихся трению;

- аэрокосмическая и военная область;

- производство точных деталей в машиностроении, медицинских инструментов и кардиостимуляторов;

- катализация процессов гидрирования органических соединений.

Иридий

Химический элемент и металл – иридий (Ir) с плотностью 22,65 г/см³ – делит пальму первенства, как самый тяжелый и тугоплавкий элемент, с осмием. Но его можно характеризовать и как самый прочный металл, к тому же редкий: годовая добыча в мире не превышает 10 тысяч кг.

Но его можно характеризовать и как самый прочный металл, к тому же редкий: годовая добыча в мире не превышает 10 тысяч кг.

Драгметалл бело-золотого цвета, характеризуется высокой инертностью. В природе находится в самородном состоянии, встречается как смесь с Pt или Os. Любое из таких соединений можно характеризовать, как самый твердый сплав, долговечный и крепкий. Существует закономерность: там, где есть самородная платина, ищите осмистый иридий. Налажено также искусственное производство Ir из переработанной платиновой руды.

Свойства

Иридий принадлежит к группе благородных металлов. Характеризуется высокой коррозионной стойкостью и высокой плотностью. Инертен к царской водке, ко всем кислотам, а также их смесям в температурном поле до 100°C.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Плотность

|

(н.

|

г/см3

|

22,42

|

|

(жидкое состояние)

|

19,39

| ||

|

Атомная масса

|

u

|

199,217

| |

|

Удельная теплоемкость

|

Дж/(K*моль)

|

0,133

| |

|

Форма кристаллической решетки

|

гранецентрированный куб

| ||

|

Электроотрицательность

|

э

|

1,4

| |

|

Потенциал ионизации

|

эВ

|

9,2

| |

|

Температура

|

плавления

|

°С

|

2447

|

|

кипения

|

4577

| ||

|

Теплопроводность

|

Вт/(м*K)

|

147

| |

|

Показатель линейного расширения

|

град.

|

6,5х10-6

| |

|

Теплота испарения

|

кДж/моль

|

604

| |

Применение иридия

Вариативное использование обусловлено стойкостью иридия к окислению при высоких температурах, сохранению первоначальных характеристик в любых химических растворах и смесях, при переплавке. Металл, как правило, используется в сплавах. Основное применение:

- легирование сплавов для особо ответственных металлоизделий;

- изготовление посуды и хирургического инструмента;

- производство иридиевых свечей сгорания, топливных баков, катодов и нерастворимых анодов;

- приборостроение;

- изготовление термопар для сверхвысоких температур (≥2000°С).

Хром

Нельзя однозначно утверждать, что хром – самый прочный металл в мире. Но то, что это самый твердый металл в мире действительно так. Металла белой окраски с голубоватым отливом и довольно специфическими признаками в земной коре содержится довольно много – 0,02%. В природе находится чаще всего в составе соединений, но встречается и в чистом виде.

Металла белой окраски с голубоватым отливом и довольно специфическими признаками в земной коре содержится довольно много – 0,02%. В природе находится чаще всего в составе соединений, но встречается и в чистом виде.

Свойства

О том, что хром – это самый «сильный» металл и достаточно распространенный на нашей планете, спорить трудно. Его физико-химические свойства говорят сами за себя. Металл стоек к коррозии, высоким температурам. Особо ценными считаются его соединения – крокоит и железняк.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Температура

|

плавления

|

°C

|

1513-1920

|

|

кипения

|

2199

| ||

|

Плотность

|

г/см³

|

7,19

| |

|

Теплопроводность

|

Вт/(м*K)

|

93,9

| |

|

Твердость по шкале Мооса

|

–

|

8,5

| |

|

Удельная теплоемкость (при t = 0°С)

|

кДж/(кг*К)

|

0,448

| |

|

Теплота испарения

|

кДж/моль

|

342

| |

Применение хрома

Наиболее широко хром (Cr) используется в металлургии для легирования сталей и сплавов, а также для:

- производства антикоррозийных и декоративных покрытий;

- изготовления огнеупоров;

- дубления кожи (хромовые квасцы).

Рений

Первые месторождения этого очень плотного и твердого металла были обнаружены в Германии. Рений занимает лидирующие позиции в рейтинге самых редких на Земле и самых дорогих металлов. Встречается в чистом виде и в медной руде. В метеоритном железе находится в свободном состоянии.

Свойства

Принадлежит к группе переходных элементов. В таблице представлен ряд физических свойств рения.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Температура

|

плавления

|

°С

|

3180

|

|

кипения

|

5596

| ||

|

Плотность (н.у. и t=20°С)

|

г/см3

|

21,02

| |

|

Теплота (удельная)

|

плавления

|

кДж/моль

|

34

|

|

испарения

|

704

| ||

|

Твердость

|

шкала Мооса

|

–

|

7

|

|

по Виккерсу

|

МПа

|

2450

| |

Отмечается устойчивость характеристик при многократных циклах «нагрев-охлаждение», инертность по отношению к водороду, азоту. Рений (Re) не растворяется в соляной и плавиковой кислоте.

Рений (Re) не растворяется в соляной и плавиковой кислоте.

Где применяется?

Высокая стоимость делает использование рения ограниченным и только в виде сплава с другими металлами, в частности с молибденом и вольфрамом. Наиболее ценен для:

- ракетных и энергетических установок;

- защиты от агрессивных сред;

- авиации;

- производства хирургического инструмента.

Титан

Металл, которого в земной коре находится около 0,66%, замыкает «десятку» по распространенности в природе. Добывается из руды. Отличается уникальным сочетанием прочности, твердости и легковесности, что позволяет использовать его в тех средах, где магниево-алюминиевые сплавы прекращают работать.

Свойства

Выясняя, какой самый прочный металл, особое внимание следует обратить на физические свойства титана. Этот металл очень пластичен, но сваривается только в инертных средах.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Плотность (н.

|

г/см3

|

4,54

| |

|

Удельная прочность

|

км

|

30-35

| |

|

Удельная теплота испарения

|

кДж/моль

|

422,6

| |

|

Удельная теплота плавления

|

18,8

| ||

|

Теплопроводность при 300 K

|

Вт/(м*К)

|

21,9

| |

|

Электропроводность (твердая фаза)

|

См/м

|

2,5х106

| |

|

Твердость

|

по шкале Мооса

|

–

|

6

|

|

по Виккерсу

|

МПа

|

970

| |

|

Температура

|

°C

|

1668

| |

Применение титана

Раньше металл был затребован, в основном, в оборонной и военной промышленности. Сегодня его распространение в других сферах возрастает с каждым днем. Его широко используют в качестве легирующего элемента сталей и сплавов для:

Сегодня его распространение в других сферах возрастает с каждым днем. Его широко используют в качестве легирующего элемента сталей и сплавов для:

- обшивки специальных морских судов, газовых турбин авиадвигателей, деталей планерной части;

- инструмента и конструкций повышенной надежности;

- комплектующих насосов и трубопроводов;

- глубоководных аппаратов и бурильных установок;

- теплообменного оборудования и пр.

Железо и стали

Само по себе чистое железо, как самый жесткий металл, не позиционируется. Металл нашел массовое применение в сплавах с углеродом, для улучшения и изменения механических и технологических свойств которых вводят различные легирующие элементы. Стали, хоть и являются не металлами, а сплавами, именно начало их производства стало основой для активной индустриализации промышленности и сельского хозяйства. Благодаря им созданы крупные производственные предприятия и небоскребы, планету опутала сеть железнодорожного сообщения и магистральных трубопроводов, моря бороздят крупнотоннажные танкеры и шикарные туристические лайнеры, а в домах появилась многочисленная санитарно-техническая и бытовая техника.

Прочность углеродистых сталей в основном зависит от массовой доли находящегося в ней углерода. Чем выше его концентрация, тем прочнее сталь. Но высокое содержание углерода негативно сказывается на свариваемости стали и вызывает значительное снижение ее пластичности, а также повышает склонность к старению. При этом это достаточно дешевое и общедоступное вещество, что является важным экономическим фактором и обуславливает широкое применение углеродистых сталей повышенной прочности в строительстве и инжиниринге.

В связи с массовым использованием сварных стальных конструкций в самых разных отраслях возникла потребность в снижении массовой доли углерода для производства высокопрочных марок. Поэтому в тех случаях, когда свариваемость является ключевым параметром, повышать прочность стали за счет увеличения углерода неприемлемо и нужных механических параметров достигают путем легирования. Однако при этом крайне важно изыскать пути для снижения затрат на производство, так как многие легирующие компоненты относятся к дорогостоящим материалам.

В XX веке отмечалась устойчивая тенденция к повышению прочности стали за счет легирования недорогим марганцем. Но по мере развития металлургических технологий и металлографического анализа все более широко начинают использоваться и другие общедоступные и даже очень дефицитные элементы, большинство из которых образует с железом и углеродом карбиды и тем самым значительно повышают твердость и прочность сталей. Так компенсировать потери прочности из-за снижения массовой доли углерода можно введением:

- бора. Это вещество даже в очень малых концентрациях оказывает существенное влияние на свойства сталей. Например, при увеличении массовой доли бора до 0,25% прочность стали возрастает в 1,4 раза. Теплофизические свойства бористых сталей почти такие же, как и у нержавеющих, при этом их отличает низкая пластичность и высокая радиационная стойкость;

- ванадия. Карбидообразующий элемент, сильно измельчающий зерно аустенита.

Многократно повышает прочность, вязкость и стойкость к ударным нагрузкам. Применяется для легирования конструкционных и быстрорежущих инструментальных сталей;

- вольфрама. Наиболее часто добавляется в жаропрочные хромистые и хромоникелевые марки и в значительной степени минимизирует их ползучесть;

- кремния. Один из наиболее значимых легирующих компонентов для обеспечения высокой прочности сталей. Его введение позволяет снизить содержание углерода, серы и растворенного в стали кислорода;

- кобальта. Благотворно влияет на механические свойства высокопрочных сталей. Увеличивает подвижность дислокаций и тем самым уменьшает концентрацию напряжений;

- никеля. Марки стали, содержащие Ni в количестве 3% и более, отличаются высоким комплексом механических свойств, имеют удовлетворительную свариваемость и очень высокие показатели коррозионной стойкости даже при контакте с морской водой;

- ниобия.

Ниобийсодержащие стали характеризуются мелкозернистой структурой и высоким пределом текучести. Они чаще всего производятся в виде толстолистового проката и находят применение в конструкциях ответственного назначения, при производстве труб для магистральных трубопроводов и в мостостроении;

- титана. Образует прочные карбиды и нитриды, измельчает зерно аустенита. Снижает склонность к межкристаллической коррозии. Повышает окалиностойкость и прочность;

- хрома. Введение этого вещества в сталь значительно повышает ее прочность. В сочетании с никелем хром не только улучшает твердость и прочность, которые особенно проявляются в закаленном и высокоотпущенном состоянии, но и определяет высокие антикоррозионные свойства;

- церия. Он заметно влияет на механические и технологические свойства и при этом выступает десульфатором и дегазатором. Повышает жидкотекучесть и свариваемость сталей.

Производство сталей высокой прочности для сварных металлических конструкций довольно часто сводится к получению металла с измельченной структурой путем термической обработки при минимальном легировании. Поэтому большинство высокопрочных марок легированной стали содержит не один, а несколько легирующих компонентов, но содержание их часто не велико: хрома 0,5…1,5%, никеля 1,0…4,0%, вольфрама 0,8…1,2%, молибдена 0,2…0,4%.

Поэтому большинство высокопрочных марок легированной стали содержит не один, а несколько легирующих компонентов, но содержание их часто не велико: хрома 0,5…1,5%, никеля 1,0…4,0%, вольфрама 0,8…1,2%, молибдена 0,2…0,4%.

Помимо корректировки химического состава и применения термической обработки повысить качество и прочностные характеристики сталей можно значительной минимизацией количества неметаллических включений и кислорода в процессе плавки. Это можно выполнить добавлением редкоземельных металлов или мишметалла – сплава церия, лантана, неодима, празеодима, что позволяет сократить количество серы и неметаллических включений более чем в два раза. Существенное значение для повышения качества высокопрочных сталей имеет применение современных методов выплавки (электрошлакового, вакуумно-дугового, вакуумно-индукционного, конверторного и т.д.), а также вторичной обработки стали на установках «ковш-печь», в вакууматорах и других агрегатах.

Обработка железа

Какая самая прочная сталь

Определить какая самая прочная сталь можно только для конкретных условий применения, так как в каждом случае от материала требуются определенные специальные свойства. И если еще в середине XX века к сталям высокой прочности относили марки с пределом текучести не менее 270 Н/мм2, то сегодня самая крепкая сталь может иметь твердость, доходящую до HB 700, предел текучести – до 1650 МПа, временное сопротивление – до 2500 МПа.

И если еще в середине XX века к сталям высокой прочности относили марки с пределом текучести не менее 270 Н/мм2, то сегодня самая крепкая сталь может иметь твердость, доходящую до HB 700, предел текучести – до 1650 МПа, временное сопротивление – до 2500 МПа.

Для некоторых отраслей промышленности наибольший интерес в настоящее время представляют инновационные разработки, в том числе марки, выпускающиеся под брендом отдельных металлургических компаний, например:

- закаленные стали высокой твердости. Эти стали, характеризующиеся высокой износостойкостью, твердостью и прочностью, используются в условиях сильного абразивного износа и ударного воздействия. Конечно, нельзя заявлять, что это самый крепкий металл, тем не менее они положительно зарекомендовали себя в различных сферах машиностроения, демонстрируют сверхдлительный срок службы и позволяют легко достичь оптимального баланса между весом, формой и эксплуатационными свойствами. К таким материалам относятся стали под брендом Hardox шведской компании SSAB (Hardox 600, Hardox 450, Hardox HiTuf, Hardox HiAce и другие), шведские стали группы Swebor, марки Dillidur немецкой компании Dillinger, стали Miilux и многие другие;

- свариваемые высокопрочные стали после закалки и отпуска.

Эти сплавы с пределом текучести от 400 до 1300 МПа и временным сопротивлением до 1400…1700 МПа широко используются в промышленном и гражданском строительстве, создании оффшорных буровых платформ и башен ветрогенераторов, производстве подземной и наземной техники. В эту группу относятся строительные стали по стандарту EN 10025-6 (S690Q, S690QL, S890Q, S960Q и пр.), марки под брендами Strenx/ Weldox, Xabo, Dillimax, aldur т.д.;

Эти сплавы с пределом текучести от 400 до 1300 МПа и временным сопротивлением до 1400…1700 МПа широко используются в промышленном и гражданском строительстве, создании оффшорных буровых платформ и башен ветрогенераторов, производстве подземной и наземной техники. В эту группу относятся строительные стали по стандарту EN 10025-6 (S690Q, S690QL, S890Q, S960Q и пр.), марки под брендами Strenx/ Weldox, Xabo, Dillimax, aldur т.д.; - AerMet 100 и другие легированные ультрапрочные мартенситные стали, имеющие исключительные механические свойства, удовлетворительную свариваемость, достаточную стойкость к коррозии;

- 16Х2ГБС, 16ХГМФТР, 25ХГСР и другие разработки украинских металлургов также востребованы на рынке. Они широко используются для изготовления сварных металлоконструкций ответственного назначения: резервуаров высокого давления, магистральных трубопроводов, мостовых переходов;

- термомеханически упрочненный прокат для строительства (стандарт ДСТУ EN 10025-4) и машиностроения (стандарт EN 10149-2).

Структура и свойства этих сталей формируются в результате применения специальных режимов на станах горячей прокатки, сочетающих строгий контроль за степенью обжатий, температурой конца прокатки и скоростью охлаждения. Материал сочетает высокую прочность и низкий углеродный эквивалент, что позволяет сократить не только металлоемкость без потери эксплуатационной стойкости, но и сэкономить на сварочных материалах при создании конструкций, а также сократить сроки возведения объектов.

Структура и свойства этих сталей формируются в результате применения специальных режимов на станах горячей прокатки, сочетающих строгий контроль за степенью обжатий, температурой конца прокатки и скоростью охлаждения. Материал сочетает высокую прочность и низкий углеродный эквивалент, что позволяет сократить не только металлоемкость без потери эксплуатационной стойкости, но и сэкономить на сварочных материалах при создании конструкций, а также сократить сроки возведения объектов.

Химический состав некоторых сталей, имеющих высокие параметры прочности

|

Марка стали

|

Массовая доля, %

| ||||||||||||||

|

C

|

Mn

|

Si

|

Cr

|

P

|

S

|

Ni

|

Cu

|

N

|

V

|

B

|

W

|

Mo

|

Co

|

Ti

| |

|

не более

| |||||||||||||||

|

09Г2С

|

до 0,12

|

1,3…1,7

|

0,5…0,8

|

до 0,30

|

0,035

|

0,04

|

до 0,3

|

до 0,3

|

до 0,012

|

–

|

–

|

–

|

–

|

–

|

–

|

|

10ХСНД

|

до 0,12

|

0,5…0,8

|

0,8…1,1

|

0,6…0,9

|

0,035

|

0,04

|

0,5…0,8

|

0,4…0,6

|

до 0,008

|

–

|

–

|

–

|

–

|

–

|

–

|

|

16Г2АФ

|

0,14…0,20

|

1,30…1,70

|

0,30…0,60

|

до 0,40

|

0,035

|

0,04

|

до 0,30

|

до 0,30

|

0,015…0,025

|

0,08…0,14

|

–

|

–

|

–

|

–

|

–

|

|

30MnB5

|

0,27…0,33

|

1,15…1,45

|

до 0,4

|

–

|

0,025

|

0,15

|

–

|

–

|

–

|

–

|

0,0008…0,005

|

–

|

–

|

–

|

–

|

|

Р9М4К8

|

1,0…1,1

|

0,50

|

0,50

|

3,0…3,6

|

0,030

|

0,030

|

до 0,40

|

–

|

–

|

2,3…2,7

|

–

|

8,5…9,5

|

3,8…4,3

|

7,5…8,5

|

0.

|

|

RAEX 500

|

0,30

|

1,70

|

0,80

|

1,50

|

0,025

|

0,015

|

1,00

|

–

|

–

|

–

|

0,005

|

–

|

0,50

|

–

|

—

|

Разработка конструкционных сталей с пределом текучести выше 500 Н/мм2 направлена на повышение технологических и эксплуатационных характеристик. К их числу можно отнести свариваемость, ударную вязкость, сопротивление хрупкому разрушению, химическую и структурную однородность. Из-за больших объемов потребления таких сталей особое значение имеет их стоимость, которую можно снизить в основном за счет экономного легирования и применения различных режимов упрочняющей термообработки.

Физико-механические характеристики некоторых сталей повышенной и высокой прочности

|

Марка стали

|

Толщина проката, мм

|

Временное сопротивление

σв, Н/мм2

|

Предел текучести

σт, Н/мм2

|

Относительное удлинение

δ5, %

|

|

10ХСНД

|

до 10

|

более 510

|

более 390

|

более 19

|

|

от 10 до 15

| ||||

|

от 15 до 32

| ||||

|

от 32 до 50

| ||||

|

16Г2АФ

|

до 10

|

более 510

|

более 390

|

более 19

|

|

от 10 до 20

| ||||

|

от 20 до 32

| ||||

|

06ГБД

|

8…50

|

более 490

|

более 390

|

более 22

|

|

06Г2Б

|

8…50

|

более 540

|

более 440

|

более 22

|

|

30ХГСНА

|

до 80

|

1620

|

1375

|

более 9

|

|

AerMet 340

|

до 80

|

2380

|

2070

|

более 11

|

Где применяют стали высокой прочности

Использование сталей с высокими прочностными параметрами позволяет обеспечить необходимую надежность и малую металлоемкость конструкций, возможность их длительной и бесперебойной эксплуатации при низких температурах и динамических нагрузках. Поэтому переход на стали повышенной и высокой прочности – злободневный вопрос для многих отраслей промышленности, а наиболее прогрессивные компании и предприятия уже широко используют их.

Поэтому переход на стали повышенной и высокой прочности – злободневный вопрос для многих отраслей промышленности, а наиболее прогрессивные компании и предприятия уже широко используют их.

В гражданском, промышленном и военном строительстве востребованы S420ML…S460ML, S690QL…S960QL, а также 15Г2СФ, 10Г2ФР, 16Г2АФ, 12ХГ2СМФ, 14ГСМФР. Для изготовления различного высокопрочного инструмента и технологической оснасти применяются 3Х3М3Ф, Х12Ф1, Х12ВМ, 7Х3 и 3Х3М3Ф. Также стали повышенной и высокой прочности очень разнообразно используются для несущих и ответственных металлоконструкций, производства обшивки и деталей машин и вагонов, рессор и шасси, рабочих элементов землеройной и спецтехники, крепежа и валов.

Использование металла в строительстве

Уран

Серебристо-белый блестящий радиоактивный элемент естественного происхождения. Известно около 100 минералов урана, но только 12 имеют промышленное значение. Находятся в свободном состоянии или в кислых осадочных породах оболочки земной коры. Локальные запасы сосредоточены в твердых скальных образованиях. Уран, если не самый прочный материал, то, по крайней мере, один из самых твердых. Получают его из урановых руд.

Локальные запасы сосредоточены в твердых скальных образованиях. Уран, если не самый прочный материал, то, по крайней мере, один из самых твердых. Получают его из урановых руд.

Свойства

Легко поддается механической и термической обработке. Соединения радиационно и химически токсичны. Свойства зависят от чистоты металла.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Твердость

|

по Роквеллу

|

–

|

100/200-300

|

|

по Моосу

|

–

|

4,0

| |

|

Теплота испарения

|

ккал/моль

|

106,7

| |

|

Теплопроводность (при 343°К)

|

Вт/(см*К)

|

0,29

| |

|

Плотность (при +25°С)

|

г/см3

|

19,04

| |

|

Температура

|

кипения

|

°С

|

3318

|

|

плавления

|

°С

|

1132

| |

|

Энтальпия

|

ккал/моль

|

1521,4

| |

|

Коэффициент Пуассона

|

–

|

0,25

| |

|

Модуль упругой деформации

|

кПа

|

0,176

| |

Где применяется уран?

Урановая промышленность сфокусирована на добыче и переработке урановых и других радиоактивных руд с целью получения соответствующих концентраторов для ядерной энергетики и военной отрасли. Уран находит свое применение:

Уран находит свое применение:

- как топливо в исследовательском и ядерном реакторе;

- в производстве флуоресцентных стекол;

- при изготовлении транспортных контейнеров для радиоактивных грузов и отходов.

Бериллий

Высокотоксичный щелочноземельный металл светло-серого цвета, устойчивый к коррозии. На воздухе быстро покрывается оксидной пленкой, защищающей его от дальнейших реакций окисления. Бериллий получают из минерала берилла. Несмотря на среднюю твердость 5,5 баллов по шкале Мооса, он довольно хрупкий, с низким электрическим сопротивлением.

Свойства

Металл химически активен: растворяется в большинстве кислых сред и водных щелочных растворах. С водой вступает в реакцию только после ее закипания.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Плотность

|

г/см3

|

1,816

| |

|

Температура

|

плавления

|

°С

|

1278-1283

|

|

кипения

|

2470

| ||

|

Молярная теплоемкость

|

Дж/(K*моль)

|

16,44

| |

|

Теплопроводность

|

Вт/мК

|

216

| |

|

Коэффициент Пуассона

|

–

|

0,07-0,18

| |

|

Предел прочности при растяжении

|

МПа

|

370

| |

|

Ударная вязкость

|

МПа

|

10,6-12,3

| |

|

Модуль упругости

|

ГПа

|

303

| |

|

Твердость по Роквеллу

|

–

|

75-85

| |

Где применяется?

Основная сфера использования – тепловые экраны и системы наведения в аэрокосмической отрасли. Бериллий необходим также в создании:

Бериллий необходим также в создании:

- огнеупорных материалов;

- сплавов для самолетов, спутников и ракет;

- твердотельных излучателей;

- отражателей нейтронов и ядерного оружия;

- субстрата для расплава солей.

Тантал

Уникальное сочетание твердости, пластичности, сверхвысокой температуры плавления нашло отражение в тантале (Та). Металл с плотностью 16,67 г/см³ – типичный представитель гранитной и щелочной магмы. Входит в ТОП самых тяжелых металлов. Тугоплавкий, устойчив к коррозии. Добывается из минерала колтана. В техническом металле доля Та составляет 97%, W – до 2,5%.

Свойства

Особенность тантала – способность поглощать азот, кислород, водород. Из-за хорошей пластичности поддается штамповке.

|

Параметр

|

Единицы измерения

|

Значение

| |

|

Плотность

|

кг/м3

|

16600

| |

|

Коэффициент теплового расширения (н.

|

°С

|

6,5*10-6

| |

|

Предел текучести

|

МПа

|

170

| |

|

Модуль упругости (по Юнгу)

|

ГПа

|

186

| |

|

Температура

|

плавления

|

°С

|

3017

|

|

кипения

|

5458

| ||

|

Молярный объем

|

см³/моль

|

10,9

| |

|

Теплопроводность

|

Вт/(м*K)

|

57,5

| |

Где применяется тантал?

Востребован там, где нужна высокая коррозионная и химическая устойчивость:

- медицинские имплантаты;

- мощнейшие конденсаторы и элементы электроники;

- сооружение ядерных реакторов;

- производство жаропрочных сплавов;

- изготовление трудносплавного инструмента и резцов по обработке металлов;

- производство запчастей реактивных двигателей и теплообменников в приборостроении.

Выводы

Определить какой металл самый крепкий или какая самая прочная сталь можно только для конкретных условий, принимая в расчет все факторы: износостойкость, твердость, прочность, устойчивость к агрессивным средам и другие. К тому же в условиях рыночной экономики важное значение имеет рентабельность производства, что существенно ограничивает применение дорогих и редких металлов, но открывает колоссальные перспективы для применения высокопрочных сталей в самых разнообразных сферах: от освоения космоса и выращивания пшеницы.

Компания «Метинвест-СМЦ», располагая обширной базой металлопроката различного сортамента, всегда готова помочь своим клиентам в выборе металлопродукции из сталей повышенной и высокой прочности с учетом характера ее применения и условий эксплуатации. Звоните, наш телефон 0800-30-30-70.

😮 Самый прочный материал, самые прочные материалы на планете

Прочные материалы имеют широкий спектр использования. Есть не только самый твёрдый металл, но и самая твердая и прочная древесина, а так же самые прочные искусственно созданные материалы.

Есть не только самый твёрдый металл, но и самая твердая и прочная древесина, а так же самые прочные искусственно созданные материалы.

Где используют самые прочные материалы?

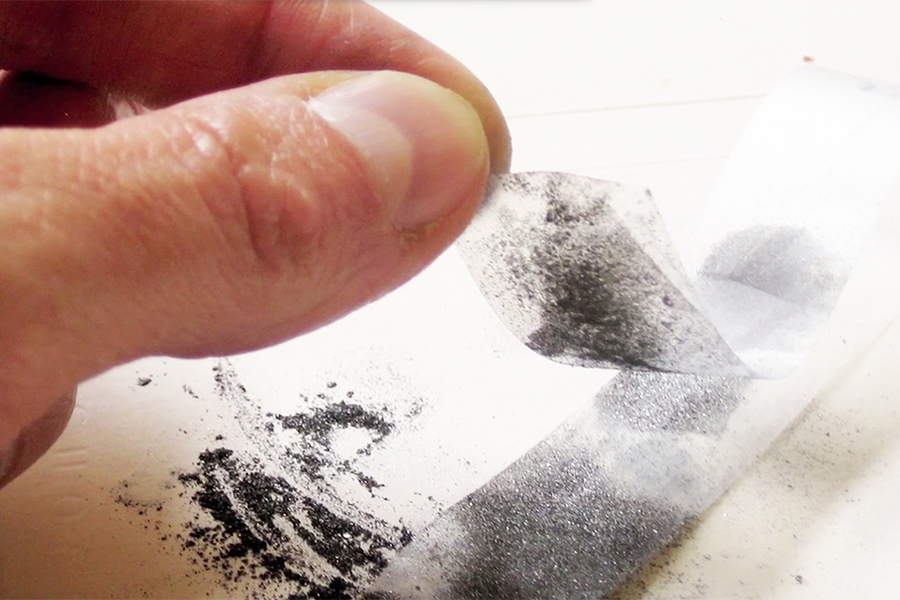

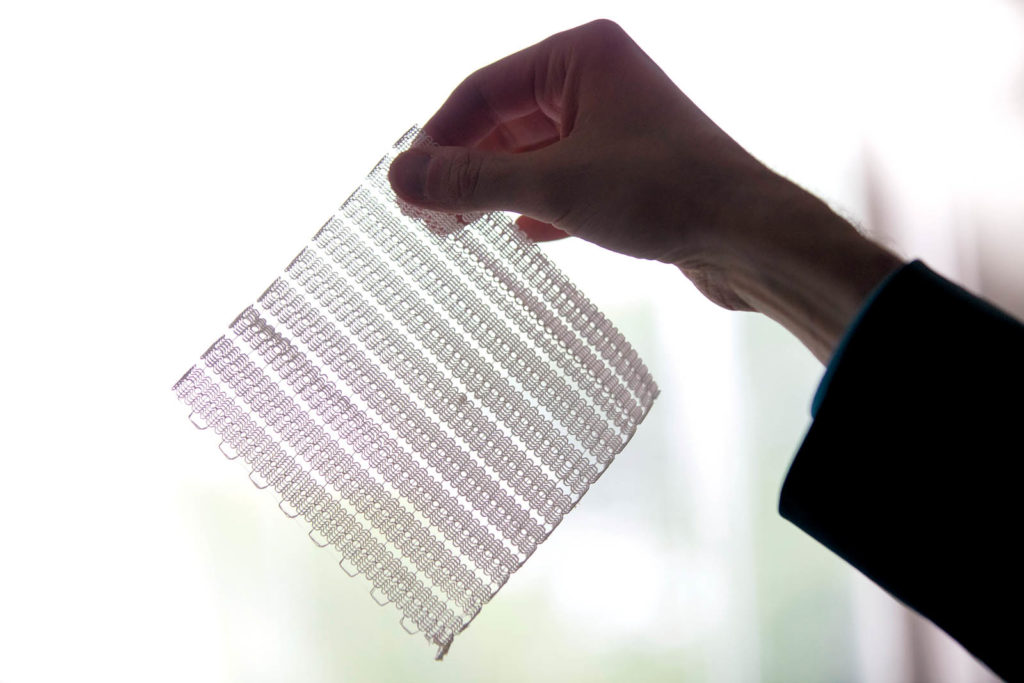

Сверхпрочные материалы применяют во многих сферах жизни. Так, химики Ирландии и Америки разработали технологию, посредством которой производится прочное текстильное волокно. Нить этого материала в диаметре – пятьдесят микрометров. Она создана из десятков миллионов нанотрубок, которые с помощью полимера скреплены между собой.

Особо прочные текстильные материалы пользуются спросом

Прочность этого электропроводящего волокна на разрыв выше прочности паутины паука-кругопряда в три раза. Полученный материал используется для изготовления сверхлегких бронежилетов и спортивного инвентаря. Название еще одного прочного материала – ONNEX, созданного по заказу Министерства обороны США. Кроме применения его при производстве бронежилетов, новый материал можно так же использовать в системах летного контроля, сенсорах, двигателях.

Особые нано-трубки делают материалы особенно прочными

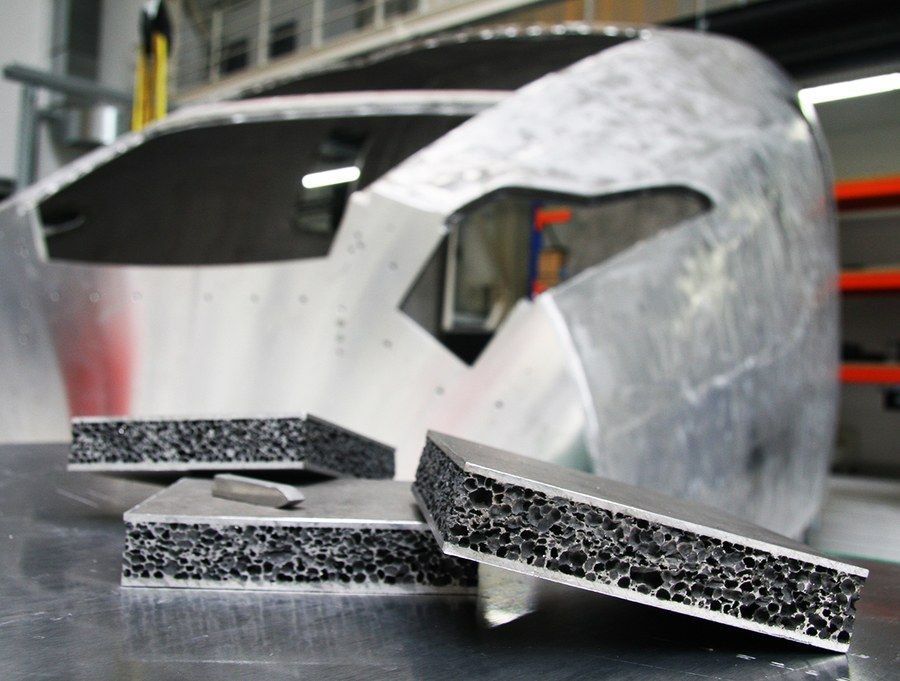

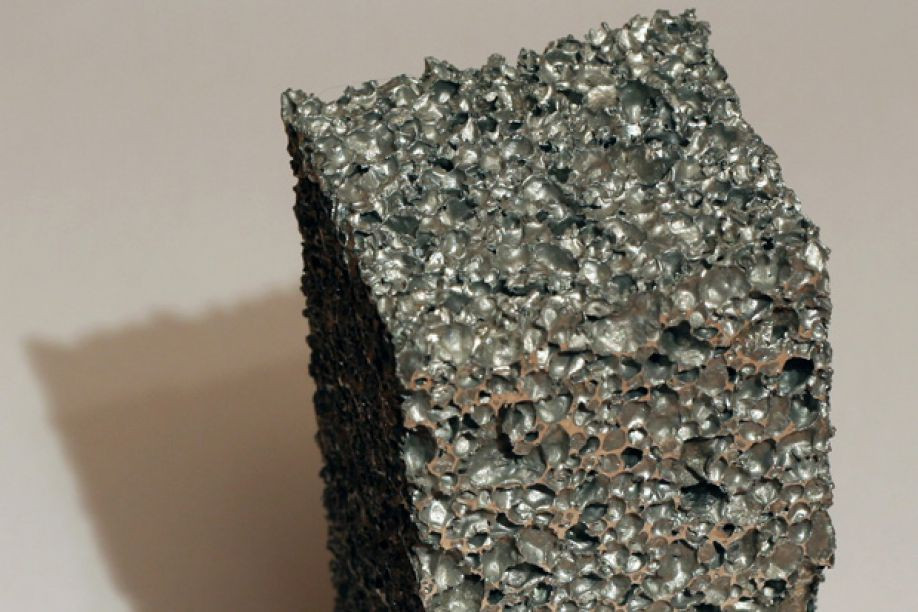

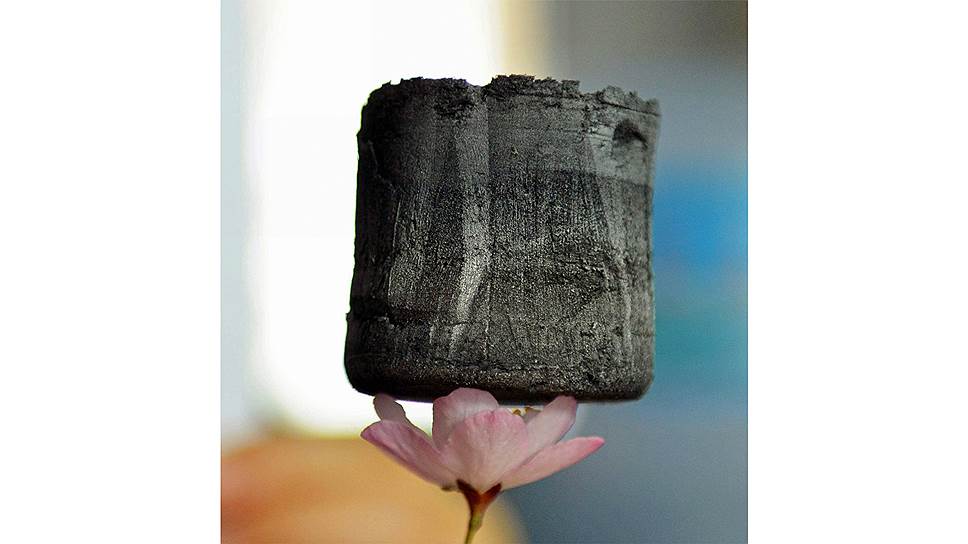

Существует разработанная учеными технология, благодаря которой прочные, твердые, прозрачные и легкие материалы получают посредством преобразования аэрогелей. На их основе можно производить облегченные бронежилеты, броню для танков и прочные строительные материалы.

Новосибирские ученые изобрели плазменный реактор нового принципа, благодаря которому можно производить нанотубулен – сверхпрочный искусственный материал. Этот материал открыли еще двадцать лет назад. Он представляет собой массу эластичной консистенции. Она состоит из сплетений, которые невозможно увидеть невооруженным глазом. Толщина стенок данных сплетений – один атом.

Российские ученые изобрели супер-надежный материал нанотубулен

То что атомы как бы вложены друг в друга по принципу «русской матрешки», делает нанотубулен наиболее прочным материалом из всех известных. При добавлении этого материала в бетон, металл, пластик, значительно усиливаются их прочность и электропроводность. Нанотубулен поможет сделать машины и самолеты более прочными. Если же новый материал придет в широкое производство, то очень прочными могут стать дороги, дома, техника. Разрушить их будет очень сложно. Нанотубулен до сих пор не был внедрен в широкое производство из-за очень высокой себестоимости. Однако новосибирским ученым удалось значительно снизить себестоимость этого материала. Теперь нанотубулен можно производить не килограммами, а тоннами.

Нанотубулен поможет сделать машины и самолеты более прочными. Если же новый материал придет в широкое производство, то очень прочными могут стать дороги, дома, техника. Разрушить их будет очень сложно. Нанотубулен до сих пор не был внедрен в широкое производство из-за очень высокой себестоимости. Однако новосибирским ученым удалось значительно снизить себестоимость этого материала. Теперь нанотубулен можно производить не килограммами, а тоннами.

Нанотубулен пока не нашел широкого применения

Самый твердый металл

Среди всех известных металлов самым твердым является хром, однако его твердость во многом зависит от чистоты. Его свойства – коррозионностойкость, жаропрочность и тугоплавкость. Хром – металл беловато-голубого оттенка. Его твердость по Бринеллю равна 70-90 кгc/см2. Температура плавления самого твердого металла – тысяча девятьсот семь градусов по Цельсию при плотности семь тысяч двести кг/м3. Этот металл находится в земной коре в размере 0,02 процента, что немало. Обычно он встречается в виде хромистого железняка. Хром добывают из силикатных горных пород.

Обычно он встречается в виде хромистого железняка. Хром добывают из силикатных горных пород.

Хром считается самым прочным металлом

Этот металл используют в промышленности, выплавляя хромистую сталь, нихром и так далее. Его применяют для антикоррозийных и декоративных покрытий. Хромом очень богаты падающие на Землю каменные метеориты.

Самое прочное дерево

Есть древесина, которая превосходит по прочности чугун и может сравниться с прочностью железа. Речь идет о «Березе Шмидта». Ее так же называют Железной березой. Человек не знает более прочного дерева, чем это. Открыл ее русский ученый-ботаник по фамилии Шмидт, находясь на Дальнем Востоке.

Береза Шмидта — самое прочное дерево

Древесина превышает по прочности чугун в полтора раза, прочность на изгиб примерно равна прочности железа. Из-за таких свойств, железная береза вполне могла бы иногда заменять металл, ведь эта древесина не подвержена коррозии и гниению. Корпус судна, сделанный из Железной березы можно даже не красить, судно не разрушит коррозия, действие кислот ему тоже не страшно.

Корпус судна, сделанный из Железной березы можно даже не красить, судно не разрушит коррозия, действие кислот ему тоже не страшно.

Береза Шмидта прочнее железа

Березу Шмидта невозможно пробить пулей, топором ее не срубишь. Из всех берез нашей планеты долгожителем является именно Железная береза – она живет четыреста лет. Ее место произрастания – заповедник Кедровая Падь. Это редкий охраняемый вид, который занесен в Красную Книгу. Если бы не такая редкость, сверхпрочную древесину этого дерева можно было бы повсеместно использовать.

А вот самые высокие деревья в мире секвойи не являются очень прочным материалом. Зато, по данным uznayvse.ru, могут вырастать до 150 метров в высоту.

Самый прочный материал во Вселенной

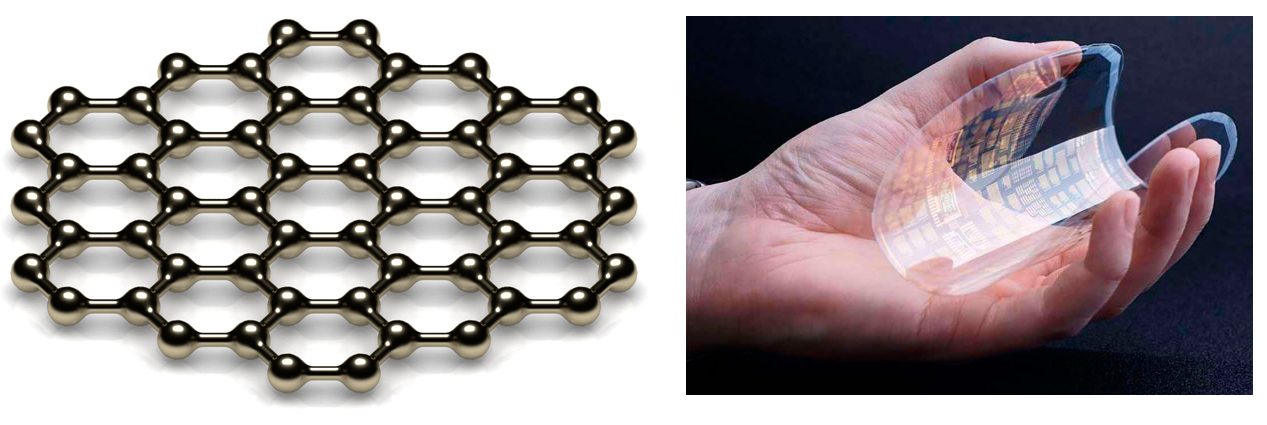

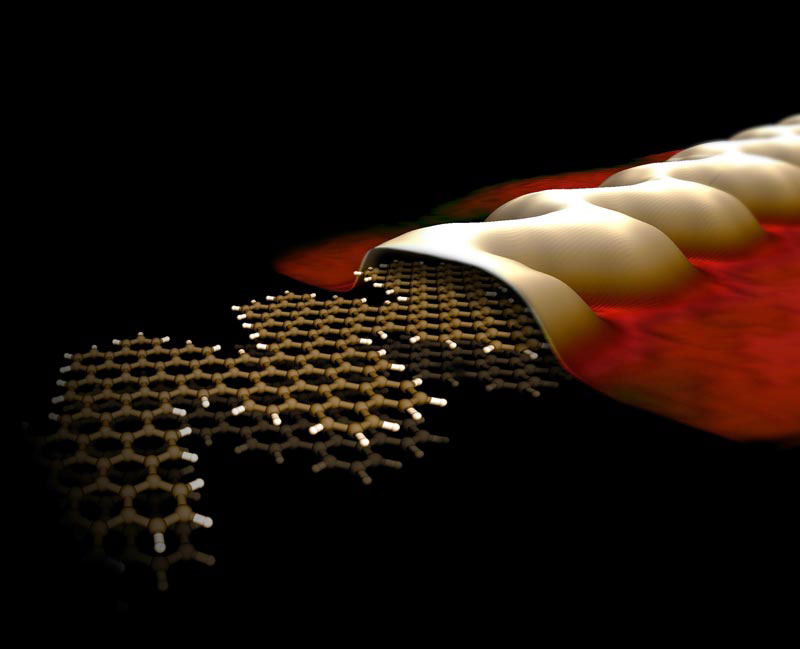

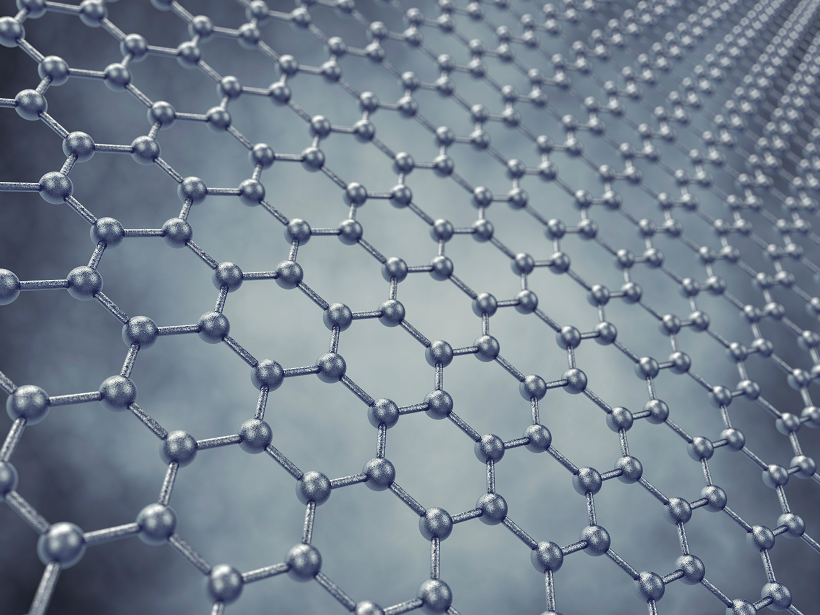

Наиболее прочным и одновременно легким материалом нашей Вселенной является графен. Это углеродная пластина, толщина которой всего один атом, но она прочнее алмаза, а электропроводность в сто раз выше кремния компьютерных чипов.

Самый прочный и самый легкий материал в мире — графен

В скором времени графен покинет научные лаборатории. Все ученые мира говорят сегодня о его уникальных свойствах. Так, несколько грамм материала будет достаточно для покрытия целого футбольного поля. Графен очень гибкий, его можно складывать, изгибать, сворачивать рулоном.

Возможные сферы его использования – солнечные батареи, сотовые телефоны, сенсорные экраны, супербыстрые компьютерные чипы.

Какой материал на Земле самый прочный?

Если вы любите комиксы (и фильмы) Marvel, то знаете, что во вселенной, созданной Стэном Ли, самым прочным материалом на Земле является металл вибраниум. Из него, в частности, сделан щит Капитана Америки и костюм черной пантеры, в родной стране которого – Ваканде – он и был найден. В комиксах этот материал существует в нескольких вариантах и встречается в изолированных регионах нашей планеты. Также вибраниум обладает способностью поглощать все колебания в окрестности, включая направленную прямо на него кинетическую энергию (энергию движущегося тела). В реальности, разумеется, вибраниума не существует, но это не значит, что на Земле нет ни одного материала, способного составить ему конкуренцию. Но какой материал на нашей планете является самым прочным?

В реальности, разумеется, вибраниума не существует, но это не значит, что на Земле нет ни одного материала, способного составить ему конкуренцию. Но какой материал на нашей планете является самым прочным?

Кстати, рука Зимнего солдата тоже сделана из вибраниума

От автомобиля до некоторых электронных приборов в вашем доме – как в природе, так и в лаборатории – современный мир наполнен впечатляющими материалами. Более того, ученые постоянно ищут новые материалы, которые можно было бы использовать в повседневной жизни, в лабораториях и даже в космосе. Но измерение прочности материала – не равносильно измерению твердости. Можно подумать, что эти два слова являются синонимами, но для опытного специалиста это далеко не одно и то же.

Прочность материала определяет его устойчивость к деформации, в то время как твердость позволяет узнать легко ли поцарапать материал.

Содержание

- 1 Что такое карбид кремния?

- 2 Как и для чего используют титановые сплавы?

- 3 Паучий шелк – один из самых прочных материалов на Земле

- 4 Алмаз – самый твердый природный минерал

- 5 Почему графен – материал будущего?

Что такое карбид кремния?

Природный муассанит – очень красивый минерал

Карбид кремния – это неорганическое химическое соединение кремния и углерода. В природе карбид кремния можно найти в чрезвычайно редко встречающемся минерале муассаните. Муассанит в природе можно найти в некоторых типах метеоритов, а также в месторождениях кимберлита и корунда. Материал используется как имитирующий алмазные вставки в ювелирных украшениях, однако чаще всего карбид кремния используют в автомобильной промышленности, электрических и астрономических приборах. Важно понимать, что практически любой карбид кремния, который используется в промышленности, является синтетическим.

В природе карбид кремния можно найти в чрезвычайно редко встречающемся минерале муассаните. Муассанит в природе можно найти в некоторых типах метеоритов, а также в месторождениях кимберлита и корунда. Материал используется как имитирующий алмазные вставки в ювелирных украшениях, однако чаще всего карбид кремния используют в автомобильной промышленности, электрических и астрономических приборах. Важно понимать, что практически любой карбид кремния, который используется в промышленности, является синтетическим.

Природный муассанит впервые был обнаружен в 1893 году Фердинандом Анри Муассаном в виде шестиугольных пластинчатых включений в метеорите Каньон Диабло в Аризоне. Свое название минерал обрел в 1905 году. Несмотря на то, что на Земле карбид кремния невероятно сложно обнаружить, он широко распространен в космосе. Так, муассанит присутствует в газовых облаках вокруг звезд, богатых углеродом, а также в первозданных метеоритах.

Еще больше увлекательных статей об удивительных минералах и животных нашей планеты читайте на нашем канале в Яндекс. Дзен

Дзен

Как и для чего используют титановые сплавы?

Металл получил своё название в честь титанов, персонажей древнегреческой мифологии, детей Геи.

Титановые сплавы – это сплавы, основным компонентом которых является титан (легкий прочный металл серебристого цвета). Титановые сплавы используются во многих отраслях промышленности, включая спортивные автомобили, коммерческие самолеты и ракеты. Титановые сплавы очень устойчивы к коррозии. Однако из-за дороговизны производства эти материалы используются только в высокотехнологичных отраслях промышленности. По распространенности на Земле титан находится на 10-м месте, содержится в земной коре — 0,57% по массе и в морской воде — 0,001 мг/л. В земной коре титан почти всегда присутствует только в кислородных соединениях. В свободном виде не встречается. В крупных коренных месторождениях титан встречается в России, США, Казахстане, Китае, Норвегии, Швеции и др.

Паучий шелк – один из самых прочных материалов на Земле

Несмотря на свои удивительные свойства, наткнуться на паутину и особенно в лесу максимально неприятно

На самом деле паучий шелк – один из самых прочных природных материалов на нашей планете. Как вы, вероятно, знаете, пауки используют паутину, чтобы поймать добычу и защитить потомство. Хотя прочность паучьего шелка варьируется от вида к виду, паучий шелк почти так же прочен, как высококачественная сталь. Согласитесь, это довольно серьезно. Вот почему человек паук из небезызвестной вымышленной вселенной способен так лихо и с пользой использует паучий шелк. Возможно, в будущем паучий шелк будут использовать в качестве мышц для роботов. Подробнее об этом удивительном предложении ученых читайте в материале Ильи Хеля.

Как вы, вероятно, знаете, пауки используют паутину, чтобы поймать добычу и защитить потомство. Хотя прочность паучьего шелка варьируется от вида к виду, паучий шелк почти так же прочен, как высококачественная сталь. Согласитесь, это довольно серьезно. Вот почему человек паук из небезызвестной вымышленной вселенной способен так лихо и с пользой использует паучий шелк. Возможно, в будущем паучий шелк будут использовать в качестве мышц для роботов. Подробнее об этом удивительном предложении ученых читайте в материале Ильи Хеля.

Алмаз – самый твердый природный минерал

Так выглядят бриллианты до того, как их дарят своим возлюбленным

Алмаз является самым твердым известным природным минералом, который когда-либо находили на нашей планете. Еще одним удивительным свойством этого природного минерала является его способность к неограниченно по длительности существованию. Необходимо отметить, что алмаз –это редкий, но вместе с тем довольно широко распространенный минерал. Промышленные месторождения алмазов встречаются на всех континентах, кроме Антарктиды. Благодаря различному количеству цветов, алмазы используются в широком спектре отраслей промышленности, включая производство. При этом, несмотря на свою твердость, алмаз очень легко поцарапать – но только другим алмазом. О происхождении и возрасте алмазов до сих пор нет точных научных данных, хотя согласно результатам некоторых исследований, его возраст может варьироваться от 100 миллионов до 2,5 миллиардов лет.

Благодаря различному количеству цветов, алмазы используются в широком спектре отраслей промышленности, включая производство. При этом, несмотря на свою твердость, алмаз очень легко поцарапать – но только другим алмазом. О происхождении и возрасте алмазов до сих пор нет точных научных данных, хотя согласно результатам некоторых исследований, его возраст может варьироваться от 100 миллионов до 2,5 миллиардов лет.

Чтобы всегда быть в курсе новостей из мира популярной науки и высоких технологий, подписывайтесь на наш новостной канал в Telegram

Более того, известны метеоритные алмазы внеземного происхождения, так как этот самый твердый природный минерал на Земле также образуется при ударе во время падения крупных метеоритов на нашу планету. Однако наиболее удивительное свойство алмаз принимает после того, как ученые помещают его в вакуум или оставляют под воздействием инертного газа – при повышенных температурах этот минерал постепенно переходит в графит. Кстати, недавно внутри алмаза был обнаружен новый минерал. Подробнее об этом удивительном открытии мы вам уже рассказывали.

Кстати, недавно внутри алмаза был обнаружен новый минерал. Подробнее об этом удивительном открытии мы вам уже рассказывали.

Почему графен – материал будущего?

Графен – самый тонкий и прочный материал, известный человеку.

Графен – самый прочный материал, известный человеку. Будучи прозрачным, графен состоит из однослойного атома углерода, расположенного в треугольной решетке и является основным структурным элементом древесного угля, графита и углеродных нанотрубок. По своей прочности графен в 200 раз превосходит сталь. Многообразие химических и физических свойств этого самого прочного материала на Земле обусловлено кристаллической структурой и химической связью атомов углерода, которые и составляют графен. Используют этот поражающий воображение материал в аэрокосмической и автомобильной промышленности. Конечно графен – не вибраниум, однако вполне способен составить ему конкуренцию, учитывая, что в будущем с помощью графена ученые наверняка совершат огромное количество самых разных открытий. Так, с помощью этого сверхпрочного и тонкого материала ученые смогут восстанавливать сломанные кости и даже предотвращать переломы.

Так, с помощью этого сверхпрочного и тонкого материала ученые смогут восстанавливать сломанные кости и даже предотвращать переломы.

ГрафенМинералы Земли

Для отправки комментария вы должны или

Самый сильный материал в мире | NOVA

Попросите материаловеда выбрать самый прочный материал, и вы, скорее всего, получите вопрос вместо ответа. Какой сильный? Предел прочности? Прочность? Предел текучести? Твердость? Когда дело доходит до материалов, нет единого определения прочности, а есть способы измерения определенных характеристик. И каждый материал может быть в чем-то сильным, а в чем-то слабым. Если вы построите мост из стекла, он может выдержать большой груз, но если проплывающая под ним лодка ударит его, он может разбиться. Некоторые материалы, тем не менее, имеют относительно высокие показатели по нескольким важным характеристикам, как показано в приведенной ниже выборке.

Алмаз

Непревзойденный по своей способности сопротивляться царапинам, этот всеми любимый драгоценный камень имеет самую высокую твердость. Алмаз — это встречающаяся в природе керамика, состоящая из атомов углерода, прочно связанных друг с другом в решетке. Он используется в сверлах, наждачной бумаге и пилах для резки, шлифовки и полировки. Несмотря на то, что алмаз является рекордсменом по твердости, он непрочен: если ударить по нему молотком, он треснет и сломается. Алмаз

Алмаз — это встречающаяся в природе керамика, состоящая из атомов углерода, прочно связанных друг с другом в решетке. Он используется в сверлах, наждачной бумаге и пилах для резки, шлифовки и полировки. Несмотря на то, что алмаз является рекордсменом по твердости, он непрочен: если ударить по нему молотком, он треснет и сломается. Алмаз

, изображенный здесь в неограненном, неполированном состоянии, является самым твердым из известных материалов.

© ProArtWork/iStockphoto

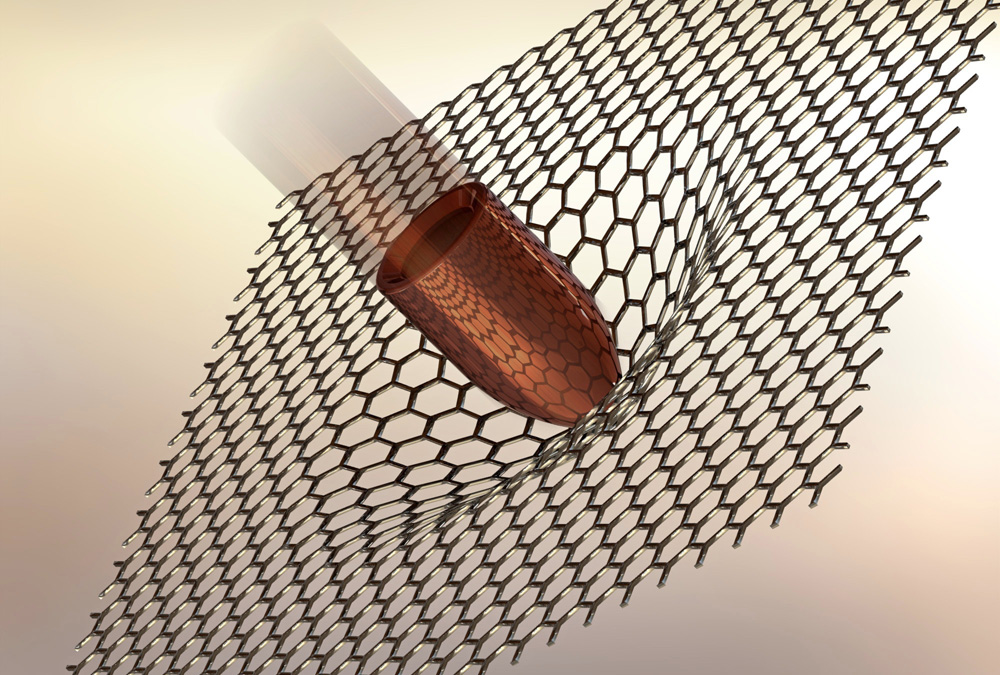

Графен

Графен, состоящий из атомов углерода, является нано-родственником алмаза, который образует сверхтонкий лист толщиной всего в один атом. Это может показаться сверхделикатным, но усилие, необходимое для его разрушения, очень велико — выше, чем необходимое для разрушения стали. Каким бы прочным ни был этот искусственный материал, его сложно изготовить, и его пока нельзя производить массово. Тем временем графен привлекает внимание другими впечатляющими характеристиками, в том числе его потенциалом хранения данных и энергии.

Графен представляет собой слой углерода толщиной в один атом, расположенный в виде проволочной сетки.

© Pasieka/Photo Researchers, Inc.

Маржинальная сталь

Маржинальная сталь относится к семейству сверхпрочных сталей. Это сплав — смесь металлов — который подвергается термической обработке, что делает его очень твердым и прочным. Мартенситно-стареющая сталь также обладает способностью выдерживать тяговое усилие или растяжение (прочность на растяжение). Он может поглотить много энергии, прежде чем деформируется. И даже когда он ломается, он не ломается сразу (вязкость разрушения). Наконец, он может сохранять эти качества при более высоких температурах, чем большинство сталей, что является желательным свойством для использования в высокопроизводительных двигателях и других аэрокосмических приложениях.

Волокно Spectra®

Пластик бывает всех форм и размеров, но с точки зрения прочности высокоэффективный полиэтилен превосходит другие. Этот пластик состоит из чрезвычайно длинных молекул, вытянутых рядом друг с другом, которые очень плотно связаны друг с другом. Превратите эти молекулы в волокно, и вы получите Spectra®, легкую и прочную нить, способную выдерживать огромное напряжение — она в пять раз прочнее стали по весу. Эти волокна можно использовать во всем: от пуленепробиваемых жилетов и доспехов до высокотехнологичного спортивного снаряжения и парусины.

Этот пластик состоит из чрезвычайно длинных молекул, вытянутых рядом друг с другом, которые очень плотно связаны друг с другом. Превратите эти молекулы в волокно, и вы получите Spectra®, легкую и прочную нить, способную выдерживать огромное напряжение — она в пять раз прочнее стали по весу. Эти волокна можно использовать во всем: от пуленепробиваемых жилетов и доспехов до высокотехнологичного спортивного снаряжения и парусины.

Шелк паука

Легкий и прочный, этот биополимер в последнее время привлекает большое внимание из-за его высокой прочности на растяжение. Шелковая нить может сопротивляться большему натяжению, прежде чем порвется, чем нить из большинства видов стали. Он также достаточно эластичный. Недавно в центре внимания оказался недавно обнаруженный мадагаскарский паук Дарвина, который плетет одну из самых больших известных сетей. Шелк этого паука в два раза прочнее, чем шелк других пауков, что делает его одним из биологических материалов с самой высокой из известных прочности на растяжение и ударной вязкостью.

Паутина дарвиновского паука, показанная здесь, является одним из самых прочных биологических материалов, когда-либо обнаруженных.

© Лалуэза-Фокс, К.; Агнарссон, И.; Кантнер, М .; Блэкледж, Т. А.

Углерод/углеродный композит

Что получится, если поместить сверхпрочные углеродные волокна в сверхпрочную углеродную матрицу? Углерод/углеродный композит. Существует множество различных типов таких композитов, и все они имеют разные свойства в зависимости от того, как волокна лежат по отношению к матрице. Но углерод/углеродные композиты в целом обладают множеством сильных свойств. Они могут противостоять огромному напряжению и могут поглощать большую силу, прежде чем треснут (прочность). А поскольку они легкие, эти композиты особенно полезны для аэрокосмических инженеров. Они используются в высокопроизводительных самолетах, таких как бомбардировщик B-2, а также в обшивке космических челноков и в носовых обтекателях межконтинентальных баллистических ракет.

Прочность этого бомбардировщика B-2 частично достигается за счет углеродно-углеродных композитов.

© телеграм/iStockphoto

Карбид кремния

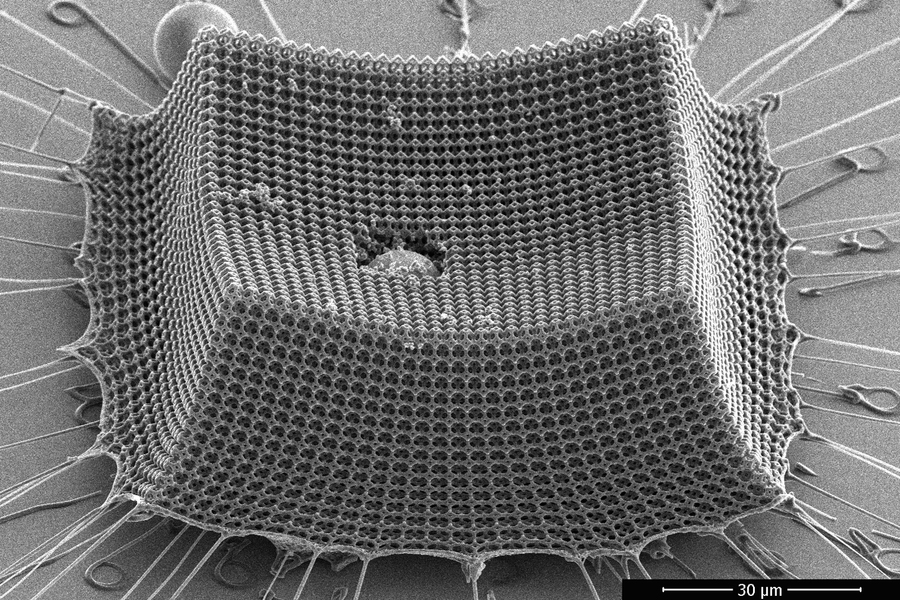

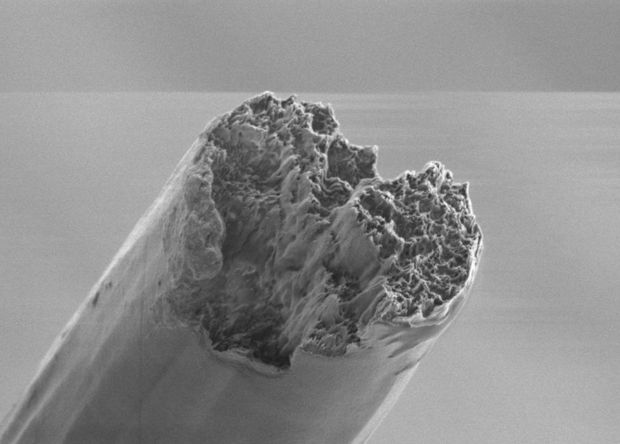

Изготовленная из кремния и углерода, эта керамика в небольших количествах встречается в метеоритах. К счастью, производители здесь, на Земле, также могут производить его на коммерческой основе. Этот материал почти соответствует алмазу по твердости, но превосходит его по прочности. Карбид кремния используется в шлифовальных инструментах, наждачной бумаге и тормозных дисках. Это также основа брони Chobham для боевых танков — брони настолько эффективной, что ни один британский танк Challenger не был уничтожен в ходе операции «Буря в пустыне».

Изображение, полученное с помощью сканирующего электронного микроскопа, углеродно-углеродного композита, состоящего из волокон (синий цвет) и карбида кремния (коричневый цвет).

© Eye of Science/Photo Researchers, Inc.

Суперсплавы на основе никеля

В машиностроении просто быть прочным при комнатной температуре не всегда достаточно. Материалы должны выдерживать экстремальные ситуации. Высокая температура — это одно обстоятельство, с которым могут справиться суперсплавы на основе никеля. Эти металлические сплавы, состоящие из никеля, алюминия, титана и сложной смеси других элементов, прочны и прочны. Но что еще более важно, они сохраняют эти прочные качества при очень высоких температурах. В то время как большинство металлов или сплавов теряют прочность в условиях высоких температур, суперсплавы на основе никеля не подвергаются воздействию до тех пор, пока они не достигнут точки плавления, что делает их идеальным материалом для турбинных лопаток и дисков реактивных двигателей.

Материалы должны выдерживать экстремальные ситуации. Высокая температура — это одно обстоятельство, с которым могут справиться суперсплавы на основе никеля. Эти металлические сплавы, состоящие из никеля, алюминия, титана и сложной смеси других элементов, прочны и прочны. Но что еще более важно, они сохраняют эти прочные качества при очень высоких температурах. В то время как большинство металлов или сплавов теряют прочность в условиях высоких температур, суперсплавы на основе никеля не подвергаются воздействию до тех пор, пока они не достигнут точки плавления, что делает их идеальным материалом для турбинных лопаток и дисков реактивных двигателей.

Турбинные двигатели содержат суперсплавы на основе никеля, которые могут выдерживать высокие температуры.

© sndr/iStockphoto

Получайте электронные письма о предстоящих программах NOVA и соответствующем контенте, а также рекомендуемые отчеты о текущих событиях через призму науки.

Почтовый индекс

На Земле есть 6 «самых прочных материалов», которые тверже алмазов

Max Pixel

Углерод — один из самых удивительных элементов во всей природе, химические и физические свойства которого не похожи ни на один другой элемент. Имея всего шесть протонов в ядре, это самый легкий распространенный элемент, способный образовывать множество сложных связей. Все известные формы жизни основаны на углероде, поскольку его атомные свойства позволяют ему соединяться с четырьмя другими атомами одновременно. Возможная геометрия этих связей также позволяет углероду самостоятельно собираться, особенно при высоких давлениях, в стабильную кристаллическую решетку. Если условия правильные, атомы углерода могут образовать твердую сверхтвердую структуру, известную как алмаз.

Если условия правильные, атомы углерода могут образовать твердую сверхтвердую структуру, известную как алмаз.

Хотя алмазы широко известны как самые твердые материалы в мире, на самом деле существует шесть более твердых материалов. Алмазы по-прежнему являются одним из самых твердых природных и распространенных материалов на Земле, но все эти шесть материалов превосходят его.

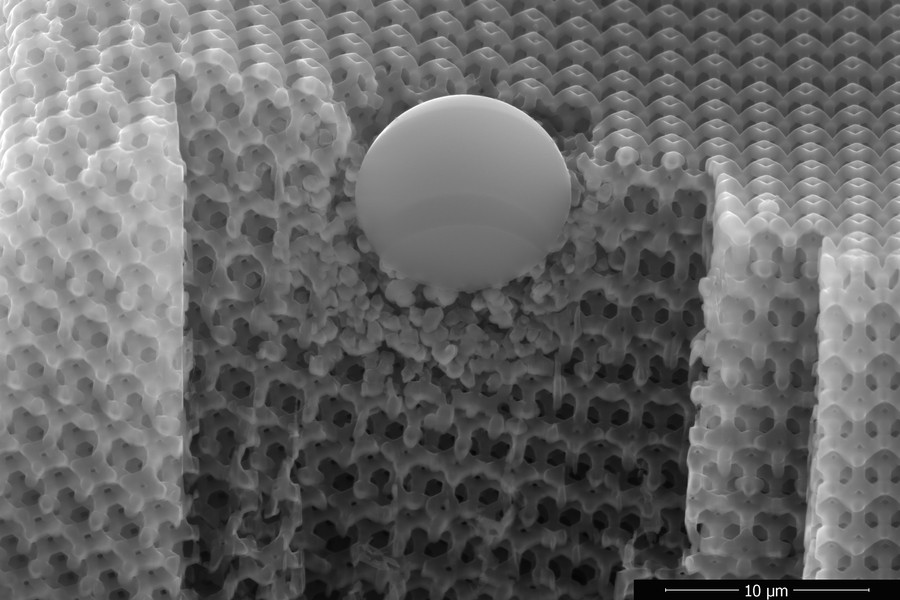

Карлес Лалуэза-Фокс, Инги Агнарссон, Матьяж Кантнер, Тодд А. Блэкледж (2010)

Почетное упоминание : есть три земных материала, которые не так тверды, как алмаз, но все же представляют значительный интерес для их сила в различных модах. С появлением нанотехнологий — наряду с развитием понимания современных материалов в наномасштабе — мы теперь признаем, что существует множество различных показателей для оценки физически интересных и экстремальных материалов.

С появлением нанотехнологий — наряду с развитием понимания современных материалов в наномасштабе — мы теперь признаем, что существует множество различных показателей для оценки физически интересных и экстремальных материалов.

С биологической точки зрения шелк паука известен как самый прочный. Обладая более высоким отношением прочности к весу, чем у большинства обычных материалов, таких как алюминий или сталь, он также примечателен своей тонкостью и липкостью. Из всех пауков в мире пауки Дарвина самые прочные: в десять раз прочнее кевлара. Он настолько тонкий и легкий, что примерно из фунта (454 грамма) шелка коры дарвиновского паука можно составить нить, достаточно длинную, чтобы очертить окружность всей планеты.

Scott Horvath, USGS

Карбид кремния, встречающийся в природе в виде муассанита, имеет лишь немного меньшую твердость, чем алмаз. (Это все еще тверже, чем любой паутинный шелк.) Химическая смесь кремния и углерода, которые занимают одно и то же семейство в периодической таблице, зерна карбида кремния массово производятся с 189 года.3. Они могут быть соединены вместе с помощью процесса высокого давления, но низкой температуры, известного как спекание, для создания чрезвычайно твердых керамических материалов.

Эти материалы не только полезны в самых разных областях применения, в которых используется твердость, таких как автомобильные тормоза и сцепления, пластины в пуленепробиваемых жилетах и даже боевая броня, подходящая для танков, но также обладают невероятно полезными полупроводниковыми свойствами для использования в электроника.

Oak Ridge National Laboratories / flickr

Крошечные кварцевые шарики диаметром от 50 нанометров до всего 2 нанометров были впервые созданы около 20 лет назад в Национальной лаборатории Сандия Министерства энергетики. Что примечательно в этих наносферах, так это то, что они полые, они самособираются в сферы и могут даже вкладываться друг в друга, оставаясь при этом самым жестким материалом, известным человечеству, лишь немного менее твердым, чем алмазы.

Самосборка — невероятно мощный природный инструмент, но биологические материалы слабее синтетических. Эти самособирающиеся наночастицы могут быть использованы для создания нестандартных материалов, от более качественных очистителей воды до более эффективных солнечных элементов, от более быстрых катализаторов до электроники следующего поколения. Тем не менее, технология мечты этих самособирающихся наносфер — это печатные бронежилеты, изготовленные по индивидуальному заказу в соответствии со спецификациями пользователя.

Getty

Алмазы, конечно же, тверже всех этих алмазов и по-прежнему занимают седьмое место в списке самых твердых материалов, найденных или созданных на Земле. Несмотря на то, что они были превзойдены как другими природными (но редкими) материалами, так и синтетическими, созданными человеком, они все еще держат один важный рекорд.

Несмотря на то, что они были превзойдены как другими природными (но редкими) материалами, так и синтетическими, созданными человеком, они все еще держат один важный рекорд.

Алмазы остаются самым устойчивым к царапинам материалом, известным человечеству. Такие металлы, как титан, гораздо менее устойчивы к царапинам, и даже чрезвычайно твердая керамика или карбид вольфрама не могут конкурировать с алмазами в отношении твердости или устойчивости к царапинам. Другие кристаллы, известные своей чрезвычайной твердостью, такие как рубины или сапфиры, по-прежнему уступают алмазам.

Но шесть материалов превзошли по твердости даже хваленый алмаз.

Benjah-bmm27 / общественное достояние

6.) Вюрцит нитрид бора . Вместо углерода вы можете сделать кристалл из ряда других атомов или соединений, и одним из них является нитрид бора (BN), где 5-й и 7-й элементы в периодической таблице объединяются, образуя множество возможностей. Он может быть аморфным (некристаллическим), гексагональным (похожим на графит), кубическим (похожим на алмаз, но немного слабее) и формой вюрцита.

Последняя из этих форм чрезвычайно редка, но и чрезвычайно сложна. Образовавшийся во время вулканических извержений, он был обнаружен только в незначительных количествах, а это означает, что мы никогда не проверяли его свойства твердости экспериментально. Однако он образует кристаллическую решетку другого типа — тетраэдрическую вместо гранецентрированной кубической — которая, согласно последним моделированиям, на 18% тверже алмаза.

Hiroaki Ohfuji et al., Nature (2015)

5.) Lonsdaleite . Представьте, что у вас есть метеор, полный углерода и, следовательно, содержащий графит, который проносится через нашу атмосферу и сталкивается с планетой Земля. Хотя вы можете представить себе падающий метеор как невероятно горячее тело, горячими становятся только его внешние слои; внутренности остаются прохладными на протяжении большей части (или даже потенциально всего) их путешествия к Земле.

Однако при столкновении с поверхностью Земли внутреннее давление становится больше, чем любой другой естественный процесс на поверхности нашей планеты, и заставляет графит сжиматься в кристаллическую структуру. Однако он обладает не кубической решеткой алмаза, а гексагональной решеткой, которая на самом деле может обеспечить твердость на 58% выше, чем у алмаза. В то время как реальные образцы лонсдейлита содержат достаточное количество примесей, чтобы сделать их мягче алмазов, графитовый метеорит без примесей, упавший на Землю, несомненно, произвел бы материал более твердый, чем любой земной алмаз.

Однако он обладает не кубической решеткой алмаза, а гексагональной решеткой, которая на самом деле может обеспечить твердость на 58% выше, чем у алмаза. В то время как реальные образцы лонсдейлита содержат достаточное количество примесей, чтобы сделать их мягче алмазов, графитовый метеорит без примесей, упавший на Землю, несомненно, произвел бы материал более твердый, чем любой земной алмаз.

Justsail / Wikimedia Commons

4.) Dyneema . С этого момента мы покидаем царство встречающихся в природе веществ. Dyneema, термопластичный полиэтиленовый полимер, отличается необычайно высокой молекулярной массой. Большинство известных нам молекул представляют собой цепочки атомов с несколькими тысячами атомных единиц массы (протонов и/или нейтронов). Но UHMWPE (полиэтилен сверхвысокой молекулярной массы) имеет чрезвычайно длинные цепи с молекулярной массой в миллионы единиц атомной массы.

Большинство известных нам молекул представляют собой цепочки атомов с несколькими тысячами атомных единиц массы (протонов и/или нейтронов). Но UHMWPE (полиэтилен сверхвысокой молекулярной массы) имеет чрезвычайно длинные цепи с молекулярной массой в миллионы единиц атомной массы.

Благодаря очень длинным цепям их полимеров межмолекулярные взаимодействия существенно усиливаются, создавая очень прочный материал. Фактически, он настолько прочен, что обладает самой высокой ударной вязкостью среди всех известных термопластов. Его называют самым прочным волокном в мире, и оно превосходит все швартовные и буксирные канаты. Несмотря на то, что он легче воды, он может останавливать пули и в 15 раз прочнее сопоставимого количества стали.

Роберт Ричи и Мариос Деметриу

3.) Стекло из микросплава палладия . Важно признать, что есть два важных свойства, которыми обладают все физические материалы: прочность, то есть, какое усилие он может выдержать, прежде чем деформируется, и ударная вязкость, то есть сколько энергии требуется, чтобы его сломать или расколоть. Большинство керамических изделий прочные, но не жесткие, они разбиваются при захвате тисками или даже при падении с небольшой высоты. Эластичные материалы, такие как резина, могут удерживать много энергии, но легко деформируются и совсем не прочны.

Большинство стекловидных материалов хрупкие: прочные, но не особо прочные. Даже армированное стекло, такое как Pyrex или Gorilla Glass, не является особенно прочным по шкале материалов. Но в 2011 году исследователи разработали новое стекло из микросплава, состоящее из пяти элементов (фосфор, кремний, германий, серебро и палладий), где палладий обеспечивает путь для формирования полос сдвига, позволяя стеклу пластически деформироваться, а не трескаться. Он побеждает все типы стали, а также все, что ниже в этом списке, благодаря сочетанию прочности и ударной вязкости. Это самый твердый материал, не содержащий углерода.

Он побеждает все типы стали, а также все, что ниже в этом списке, благодаря сочетанию прочности и ударной вязкости. Это самый твердый материал, не содержащий углерода.

НАНОЛАБ, ИНК.

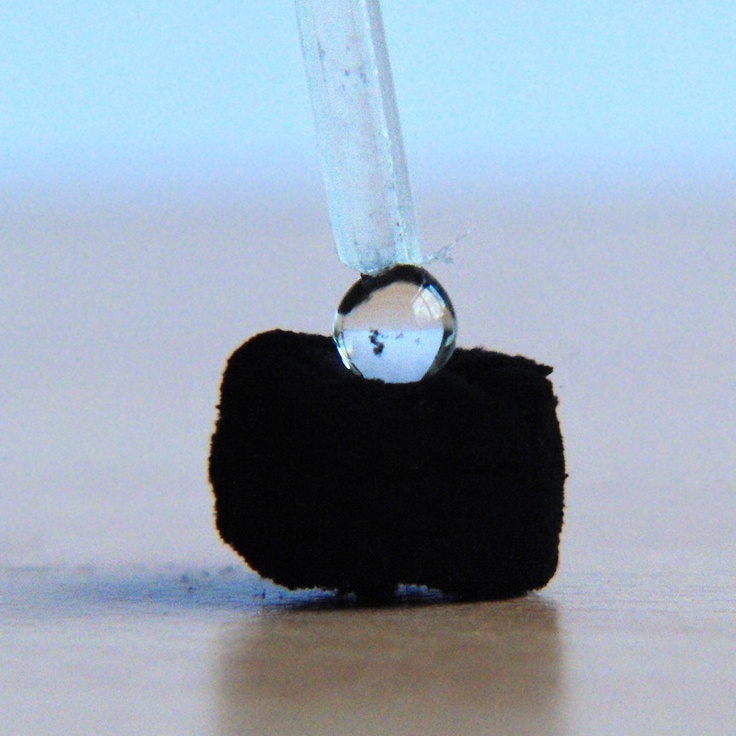

2.) Клейкая бумага . С конца 20-го века хорошо известно, что существует форма углерода, которая даже тверже алмаза: углеродные нанотрубки. Связывая углерод вместе в шестиугольную форму, он может удерживать жесткую цилиндрическую структуру более стабильно, чем любая другая структура, известная человечеству. Если вы возьмете совокупность углеродных нанотрубок и создадите из них макроскопический лист, вы сможете создать из них тонкий лист: липкую бумагу.

Если вы возьмете совокупность углеродных нанотрубок и создадите из них макроскопический лист, вы сможете создать из них тонкий лист: липкую бумагу.

Каждая отдельная нанотрубка имеет диаметр всего от 2 до 4 нанометров, но каждая из них невероятно прочная и жесткая. Он всего на 10% легче стали, но в сотни раз прочнее. Он огнеупорный, чрезвычайно теплопроводный, обладает потрясающими свойствами электромагнитного экранирования и может найти применение в материаловедении, электронике, военных и даже биологических областях. Но липкая бумага не может состоять из нанотрубок на 100%, что, возможно, не позволяет ей занять первое место в этом списке.

AlexanderAlUS/CORE-Материалы flickr

1. ) Графен . Наконец: гексагональная углеродная решетка толщиной всего в один атом. Вот что такое лист графена, возможно, самый революционный материал, который будет разработан и использован в 21 веке. Это основной структурный элемент самих углеродных нанотрубок, и их применение постоянно растет. Ожидается, что в настоящее время многомиллионная индустрия графена превратится в многомиллиардную индустрию всего за несколько десятилетий.

) Графен . Наконец: гексагональная углеродная решетка толщиной всего в один атом. Вот что такое лист графена, возможно, самый революционный материал, который будет разработан и использован в 21 веке. Это основной структурный элемент самих углеродных нанотрубок, и их применение постоянно растет. Ожидается, что в настоящее время многомиллионная индустрия графена превратится в многомиллиардную индустрию всего за несколько десятилетий.

По отношению к своей толщине это самый прочный из известных материалов, он является исключительным проводником как тепла, так и электричества и почти на 100% прозрачен для света. Нобелевская премия по физике 2010 г. была присуждена Андрею Гейму и Константину Новоселову за новаторские эксперименты с графеном, а число коммерческих приложений только растет. На сегодняшний день графен является самым тонким из известных материалов, а всего лишь шестилетний перерыв между работой Гейма и Новоселова и их Нобелевской премией — один из самых коротких в истории физики.

Workbit / Wikimedia Commons

Стремление сделать материалы тверже, прочнее, устойчивее к царапинам, легче, прочнее и т. д., вероятно, никогда не закончится. Если человечество сможет раздвинуть границы доступных нам материалов дальше, чем когда-либо прежде, области применения того, что становится возможным, будет только расширяться. Поколения назад идея микроэлектроники, транзисторов или способности манипулировать отдельными атомами, несомненно, была исключительной областью научной фантастики. Сегодня они настолько распространены, что мы воспринимаем их как должное.

По мере того, как мы с полной силой мчимся в эпоху нанотехнологий, материалы, подобные описанным здесь, становятся все более важными и вездесущими для качества нашей жизни. Замечательно жить в цивилизации, где алмазы больше не являются самым твердым из известных материалов; научные достижения, которые мы делаем, приносят пользу обществу в целом. По мере развития 21-го века мы все увидим, что вдруг станет возможным благодаря этим новым материалам.

10 самых прочных материалов, известных человеку

1. Графен

Краткое введение