Содержание

Гидравлические двигатели — что это такое? Их виды и типы

Содержание

- Гидравлические двигатели

- История гидравлических двигателей

- Как работает гидравлическая энергия

- Как работают гидравлические двигатели

- Типы гидравлических двигателей

- Преимущества гидравлических систем и двигателей

- Применение гидравлических двигателей

- Уход за гидравлическими двигателями

- Виды и типы гидравлических двигателей

- Гидравлический мотор термины

Гидравлические двигатели

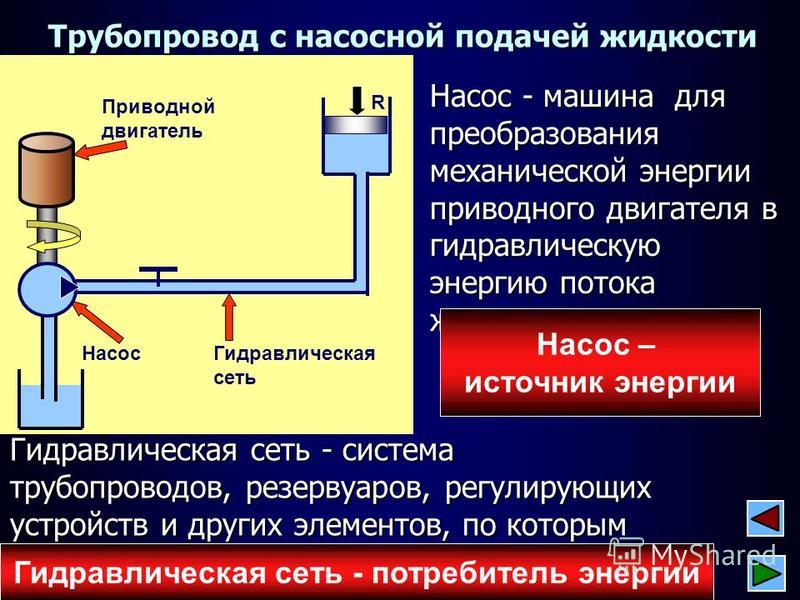

Гидравлические двигатели преобразуют гидравлическое давление в силу, способную генерировать большую мощность. Это тип привода, который преобразует давление движущейся гидравлической жидкости в крутящий момент и энергию вращения.

Гидравлические двигатели являются важным компонентом в области гидравлики, специальной формы передачи энергии, которая использует энергию, передаваемую при перемещении жидкостей под давлением, и преобразует ее в механическую энергию.

Передача энергии — это общий термин, обозначающий область преобразования энергии в полезные повседневные формы. Тремя основными ветвями передачи энергии являются электрическая энергия, механическая мощность и гидравлическая энергия.

Гидравлическую энергию можно далее разделить на область гидравлики и область пневматики (перевод энергии сжатого газа в механическую энергию).

Поскольку их часто путают в повседневном языке, важно различать гидравлические двигатели и гидроагрегаты.

С технической точки зрения замкнутая механическая система, которая использует жидкость для производства гидравлической энергии, известна как гидравлический силовой агрегат или гидравлический силовой агрегат.

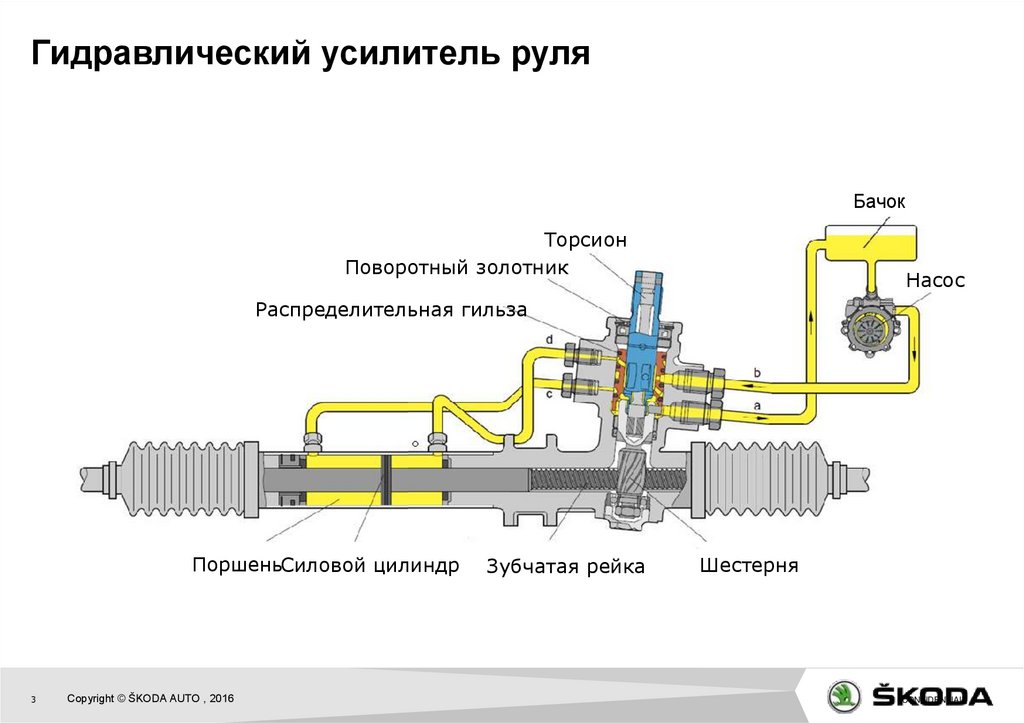

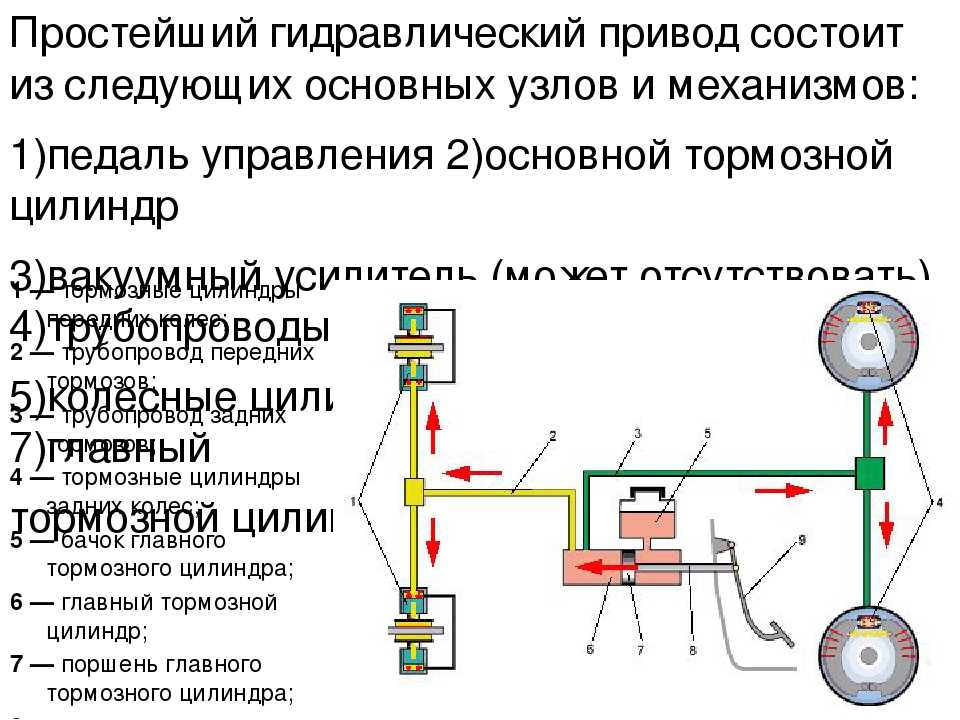

Эти блоки или блоки обычно включают резервуар, насос, систему трубопроводов / трубопроводов, клапаны и приводы (включая как цилиндры, так и двигатели).

Однако нередко можно услышать, что гидравлический двигатель описывается как состоящий из этих компонентов — резервуара, насоса и т. д. Однако более точнее описывать гидравлический двигатель как часть общей гидравлической системы питания, которая работает в синхронизировать с этими другими компонентами.

д. Однако более точнее описывать гидравлический двигатель как часть общей гидравлической системы питания, которая работает в синхронизировать с этими другими компонентами.

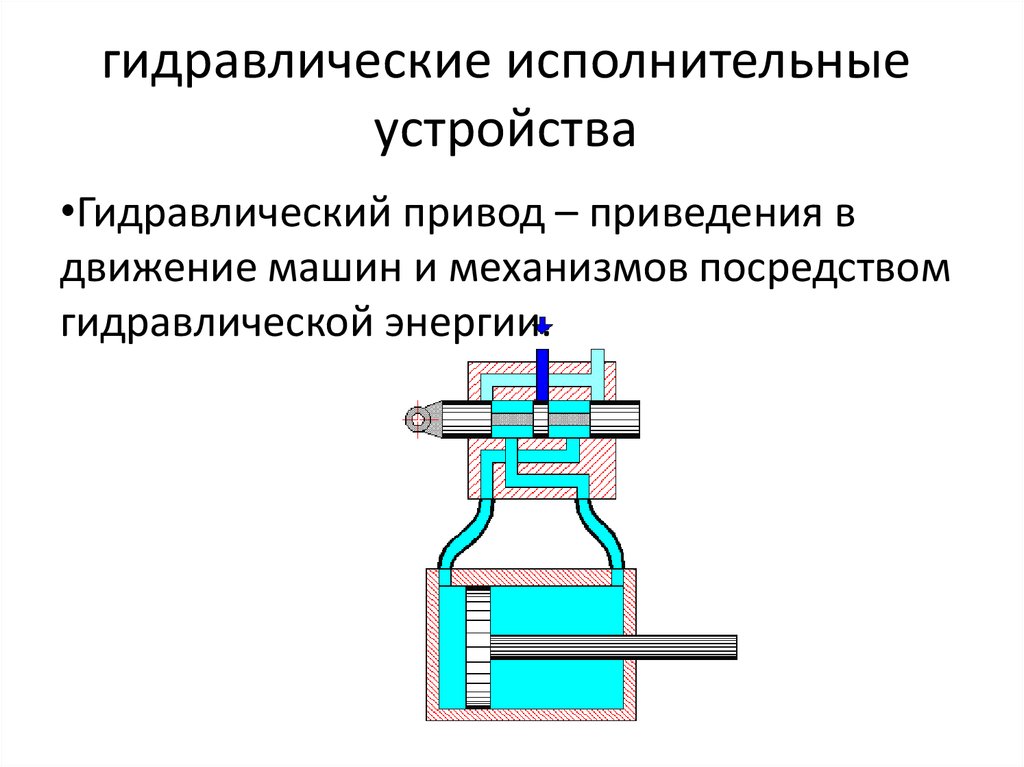

Гидравлические двигатели — это тип исполнительного компонента в общей гидравлической энергетической системе — компонент, ответственный за фактическое преобразование гидравлической энергии в механическую.

История гидравлических двигателей

Возможно, гидравлическая энергия восходит к истокам человеческой цивилизации. На протяжении тысячелетий люди использовали силу перемещения воды для получения энергии. (Самым простым «гидравлическим» применением является использование движущейся воды для поворота колес.)

С точки зрения разработки гидравлических двигателей середина промышленной революции стала заметным поворотным моментом. В том же году английский промышленник Уильям Армстронг начал разработку более эффективных приложений гидравлической энергии после того, как заметил неэффективность использования водяного колеса во время рыбалки.

Одним из его первых изобретений был роторный двигатель с водяной тягой. К сожалению, это изобретение не привлекло большого внимания, но оно предоставило раннюю модель поворотного привода, основанного на гидравлической энергии.

Как работает гидравлическая энергия

Жидкости представляют собой «среднее» состояние между газами и твердыми телами в спектре материи. Несмотря на это, жидкости представляют собой твердые тела в гораздо большей степени, чем газы, в одном важном аспекте: они практически несжимаемы.

Одним из следствий этого является то, что сила, приложенная к одной точке в ограниченной жидкости, может довольно эффективно передаваться в другую точку той же жидкости.

Эта реальность составляет основу механической энергии, которую могут производить гидравлические системы. Для более полного объяснения того, как работает гидравлическая мощность, обратитесь к нашей статье о гидравлических насосах.

Как работают гидравлические двигатели

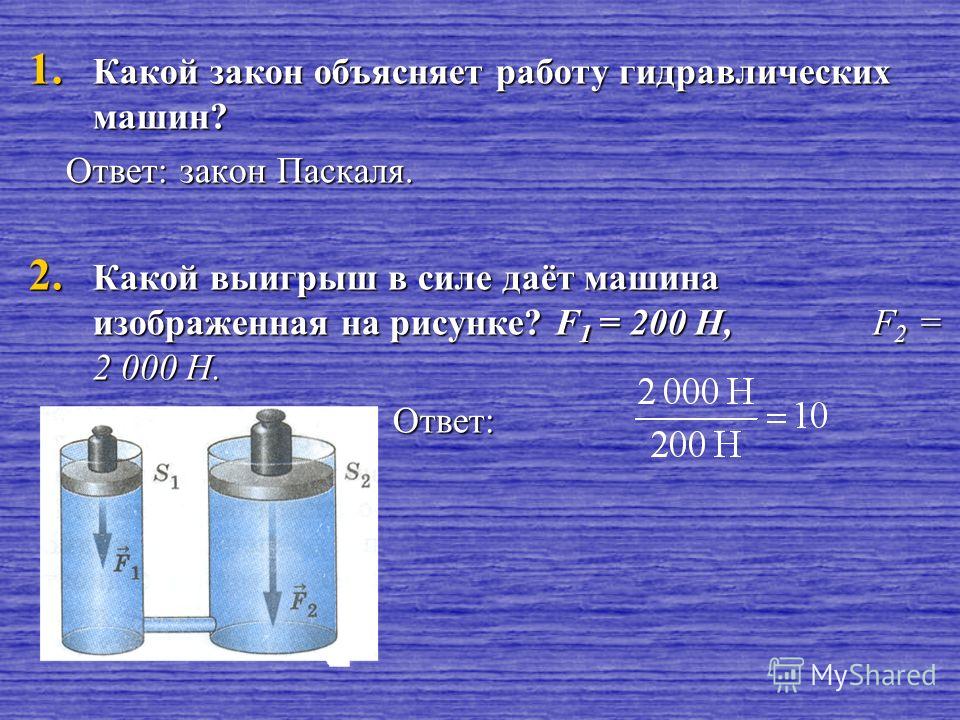

Ранее было отмечено, что «Закон Паскаля» применим к замкнутым жидкостям. Таким образом, чтобы жидкость действовала гидравлически, она должна работать с замкнутой системой определенного типа.

Таким образом, чтобы жидкость действовала гидравлически, она должна работать с замкнутой системой определенного типа.

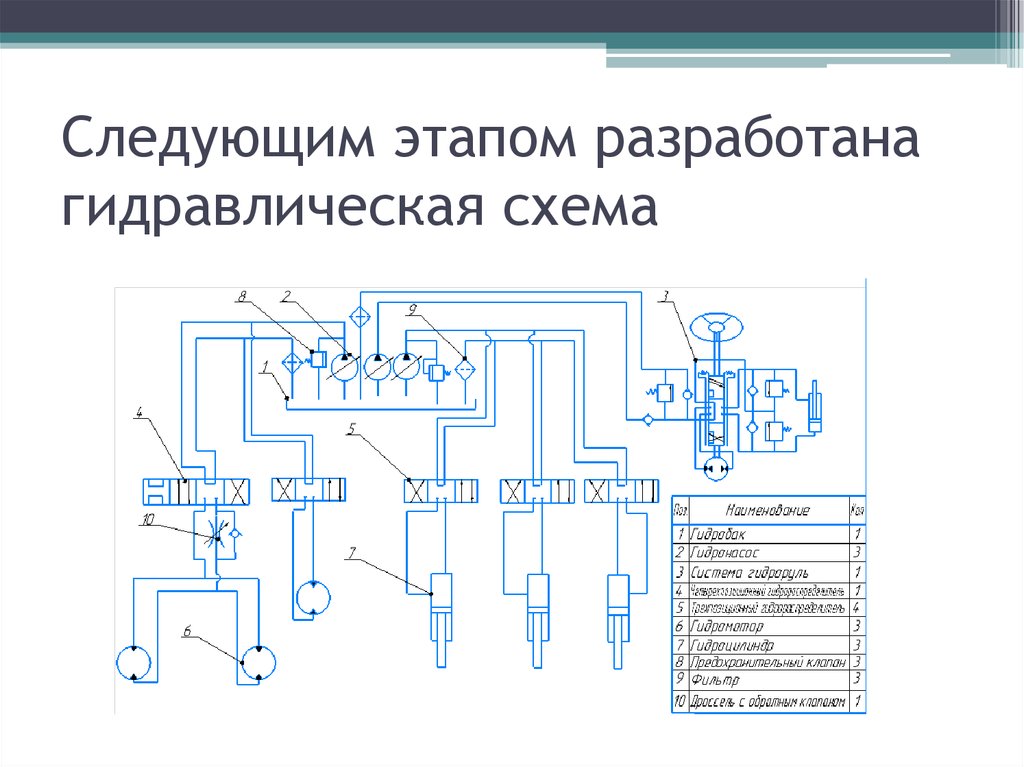

Как отмечалось во введении, эти «системы» известны как гидравлические силовые агрегаты и имеют три основные части — резервуар, насос и привод, которые работают вместе для преобразования гидравлической энергии в механическую.

Гидравлические двигатели являются неотъемлемой частью машин, работа которых зависит от гидравлической энергии, поскольку они приводят в действие и «завершают» процесс преобразования гидравлической энергии в механическую.

Поскольку гидравлические двигатели представляют собой довольно простые машины, состоящие из вращающихся механизмов, они специально преобразуют гидравлическую энергию в механическую энергию вращения.

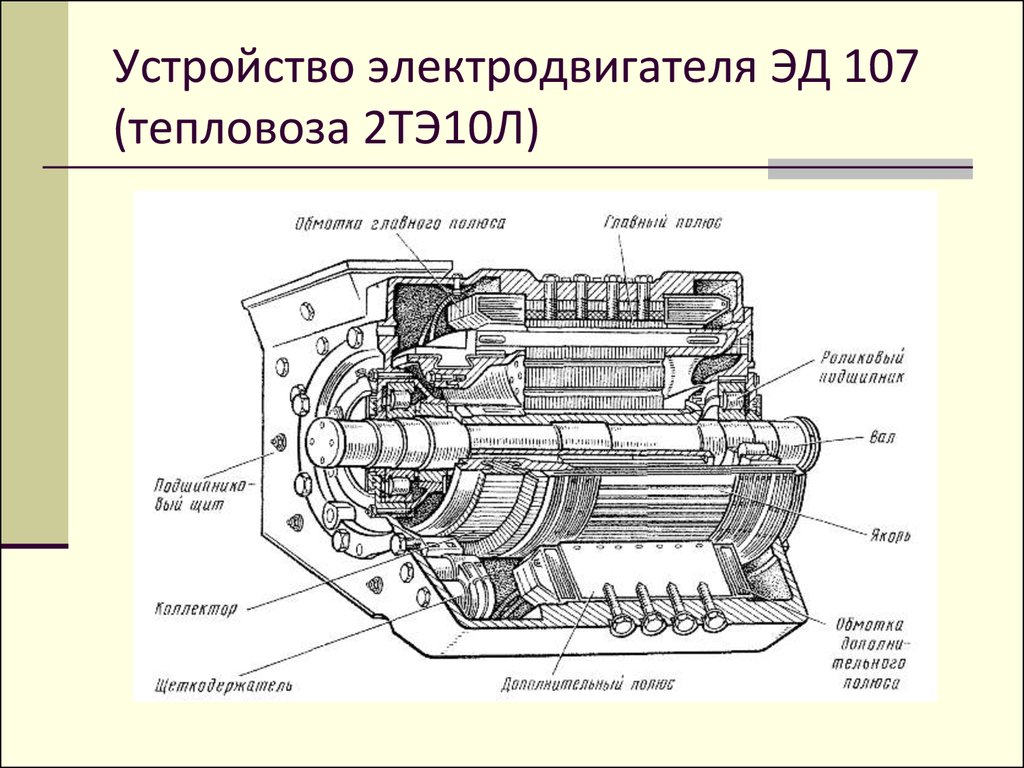

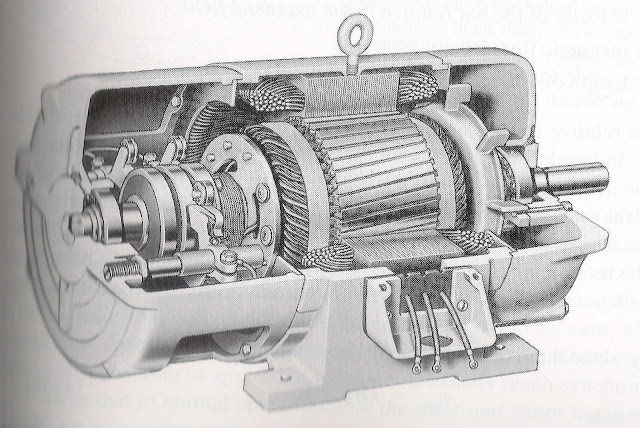

Основной корпус и внутренние компоненты двигателя изготовлены из металла, такого как сталь или железо, поэтому они могут выдерживать высокое давление и рабочие скорости. В некотором смысле двигатели можно рассматривать как гидравлические насосы, работающие «в обратном направлении» или в обратном направлении.

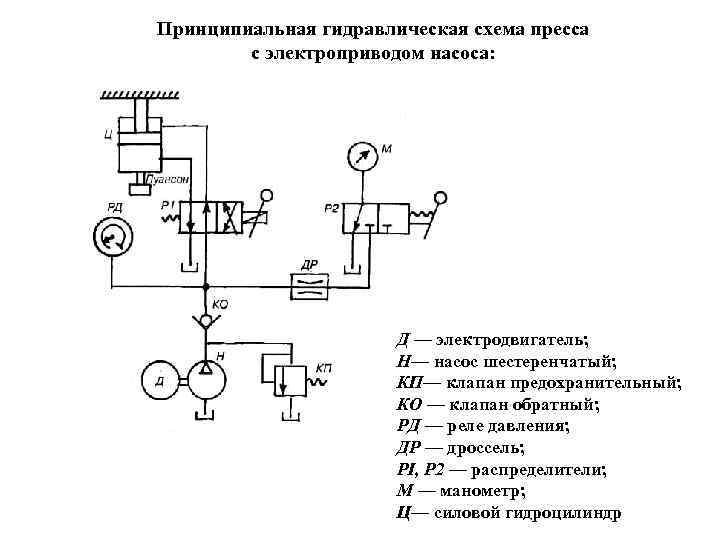

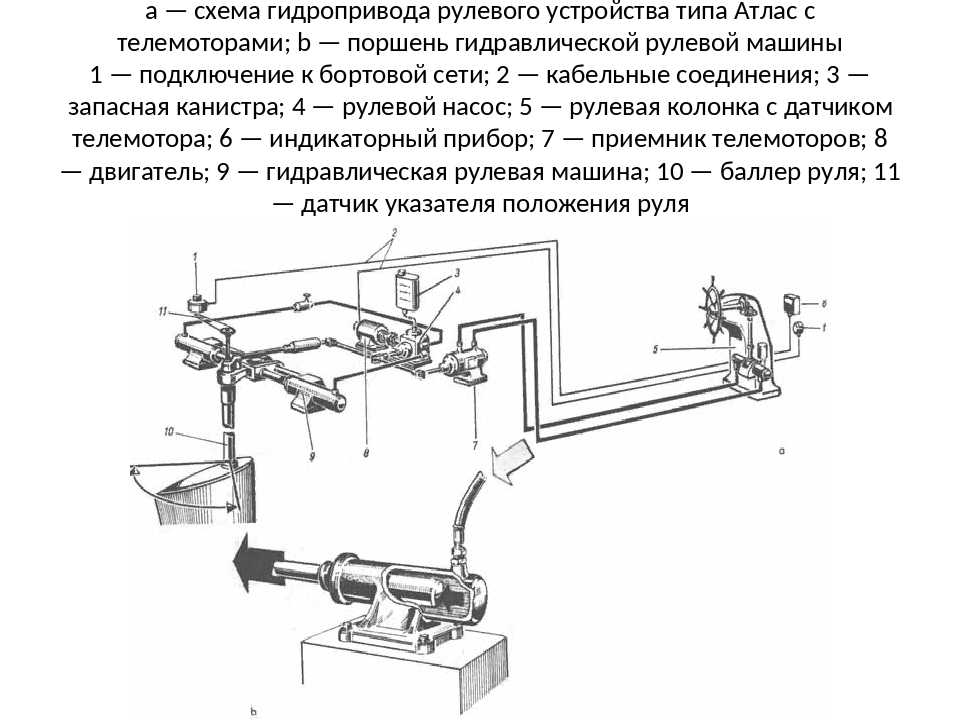

В целом, гидравлический силовой агрегат перекачивает жидкость (обычно это масло) через небольшой пневматический двигатель из резервуара и отправляет ее в двигатель, регулируя температуру жидкости. Масло перекачивается из резервуара через впускной клапан к выпускному клапану через ряд шестерен, поворотные лопатки или цилиндры, в зависимости от типа гидравлического двигателя.

Жидкость под давлением создает механическую энергию и движение, физически толкая двигатель, заставляя вращающиеся компоненты вращаться очень быстро и передавая энергию механизму, к которому подключен двигатель.

Как правило, не каждый компонент вращения напрямую связан с производством механической энергии; например, в типичном мотор-редукторе только одна из двух шестерен связана с валом двигателя и отвечает за его вращение.

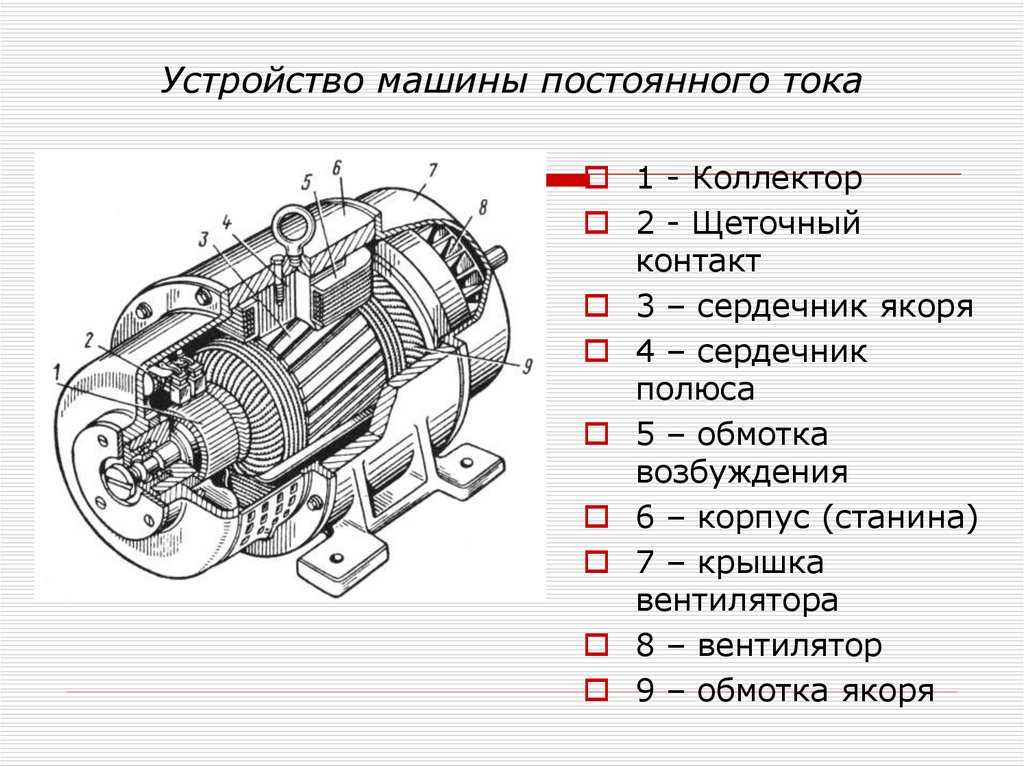

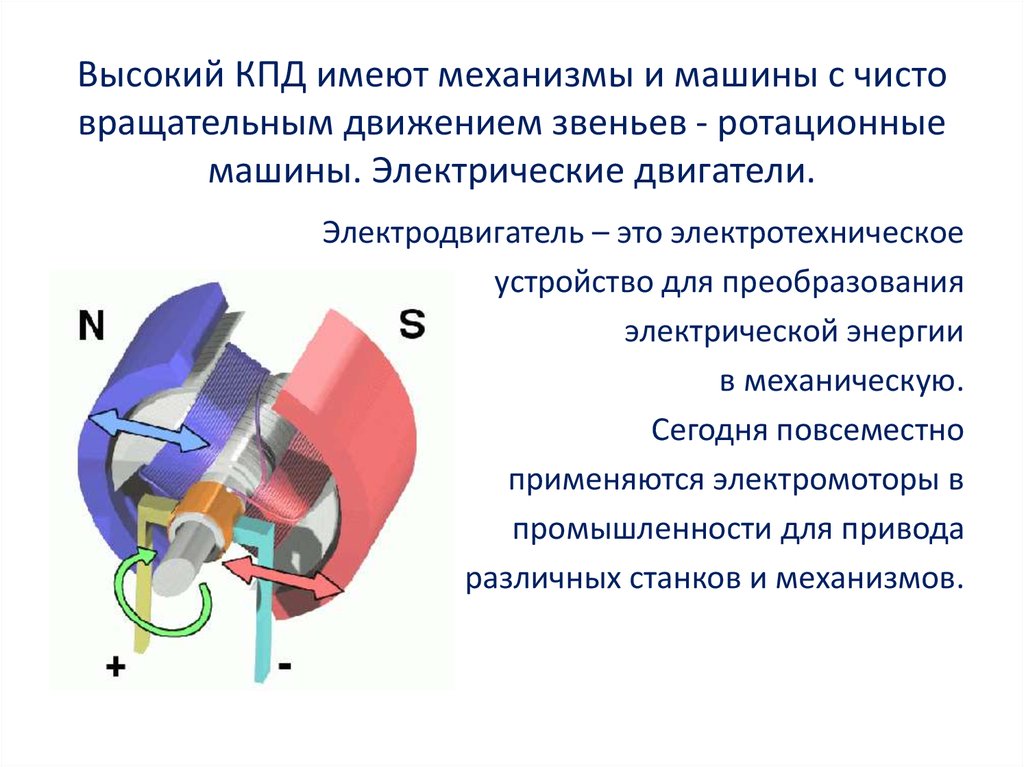

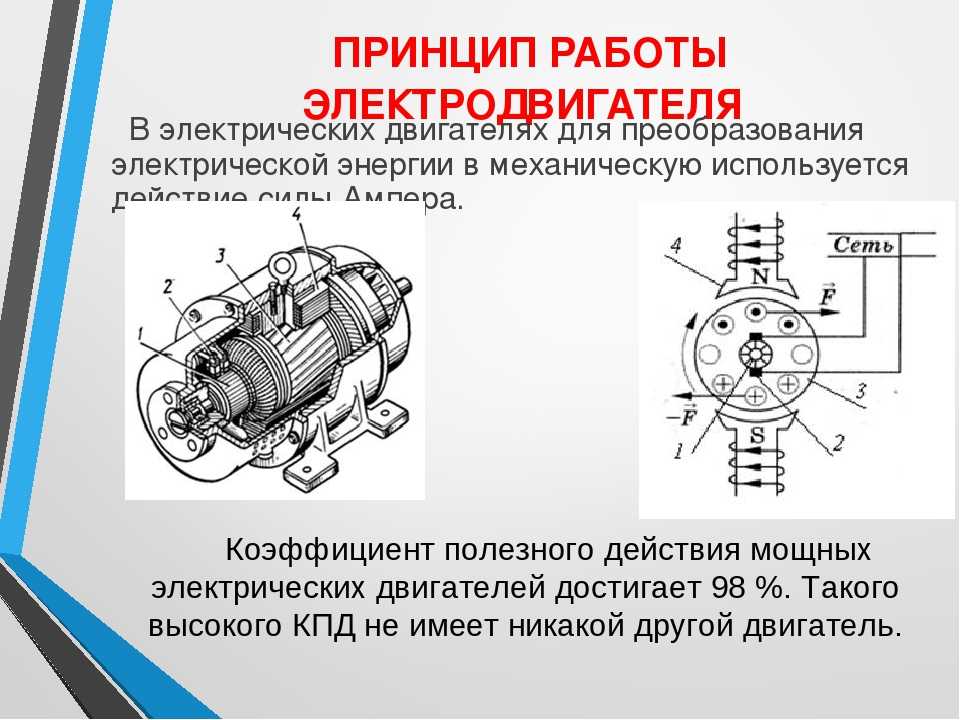

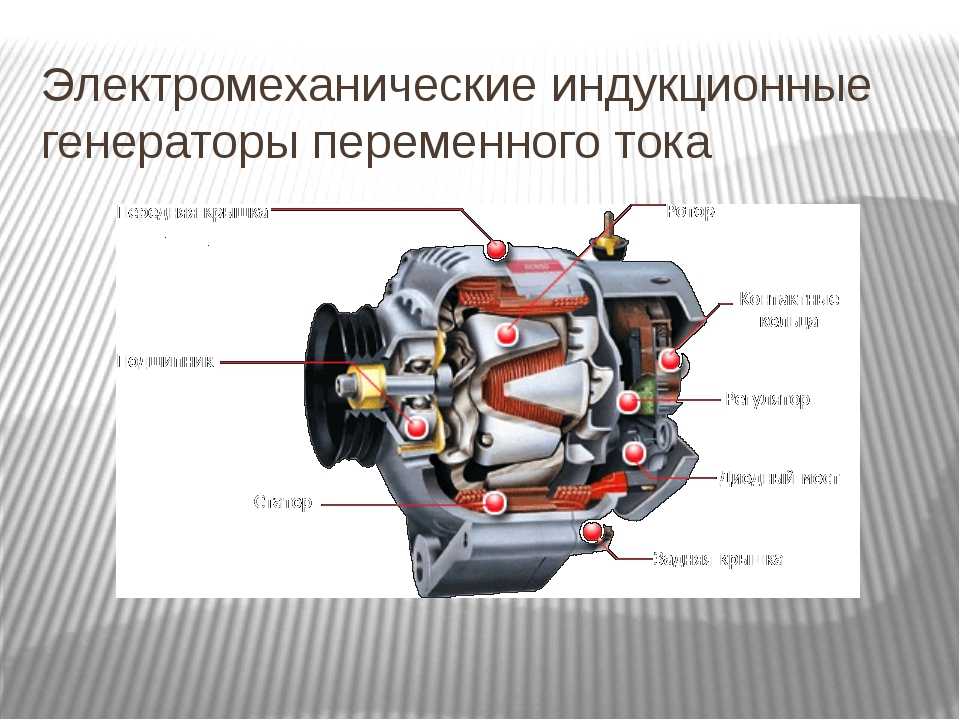

Этот тип работы прямо контрастирует с электрическими двигателями, в которых электромагнитные силы, создаваемые протекающим электрическим током, являются ответом на вращение вала двигателя.

Типы гидравлических двигателей

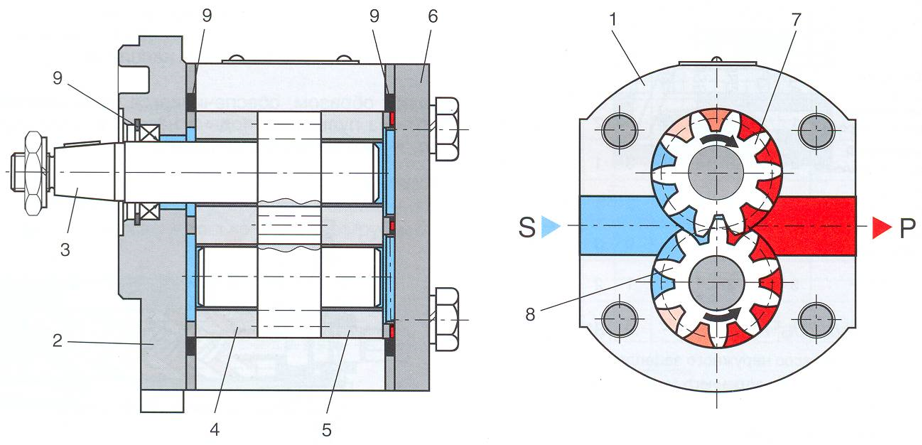

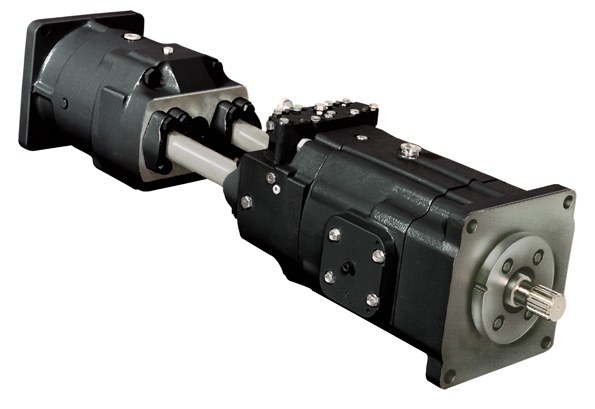

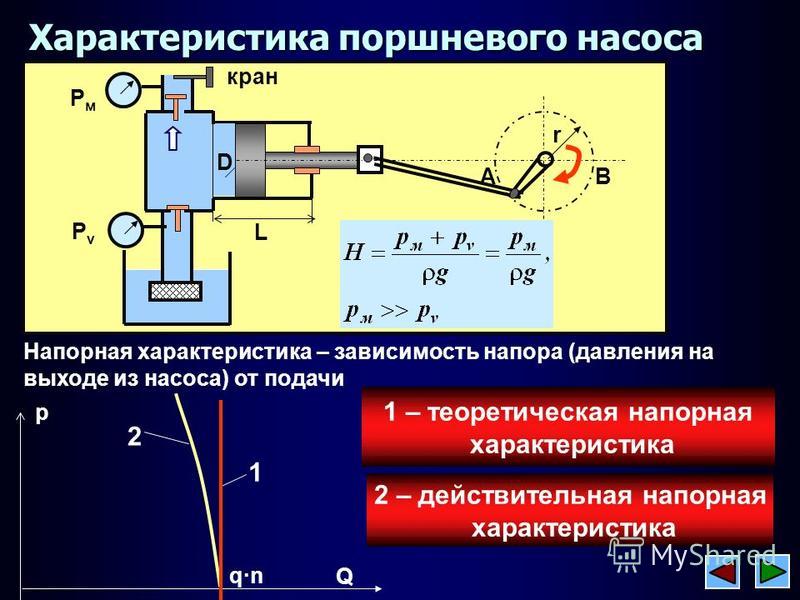

Существует три основных типа гидравлических двигателей: шестеренчатые, лопастные и поршневые. Каждый идентифицируется по конструкции вращающегося внутри компонента. В совокупности различные типы гидравлических двигателей оптимальны для широкого диапазона конкретных применений, условий или использования.

- Одним из распространенных видов гидравлических двигателей является гидравлический редукторный двигатель. Жидкость закачивается в коробку передач под высоким давлением, которая вращает шестерни, генерируя энергию.

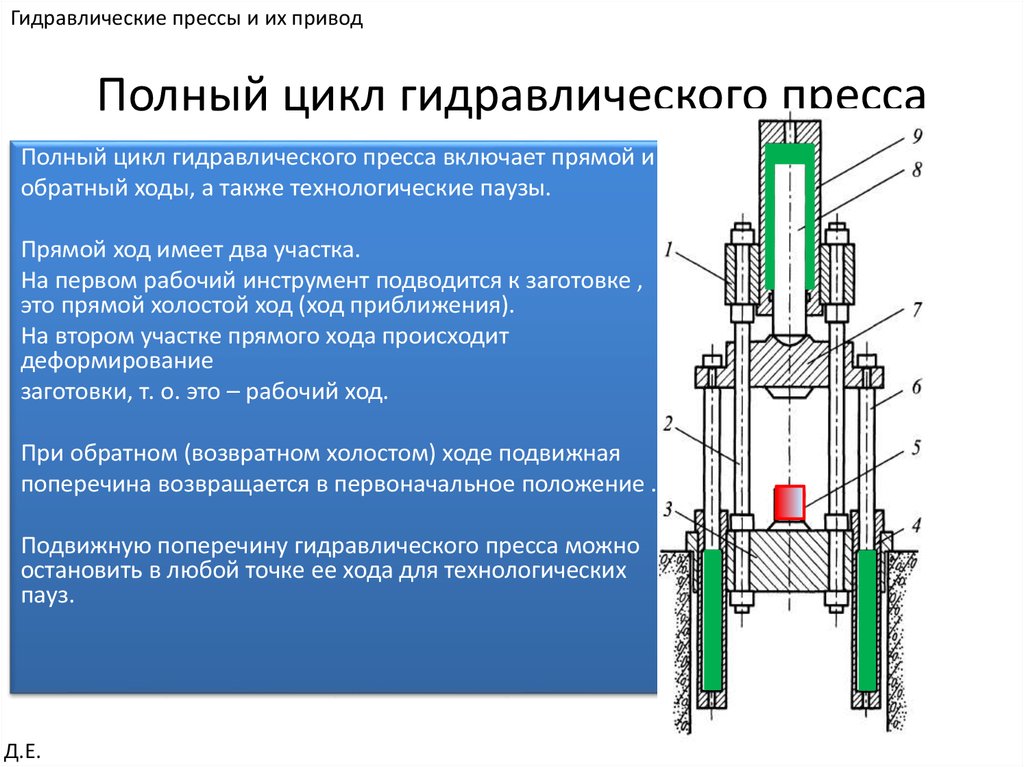

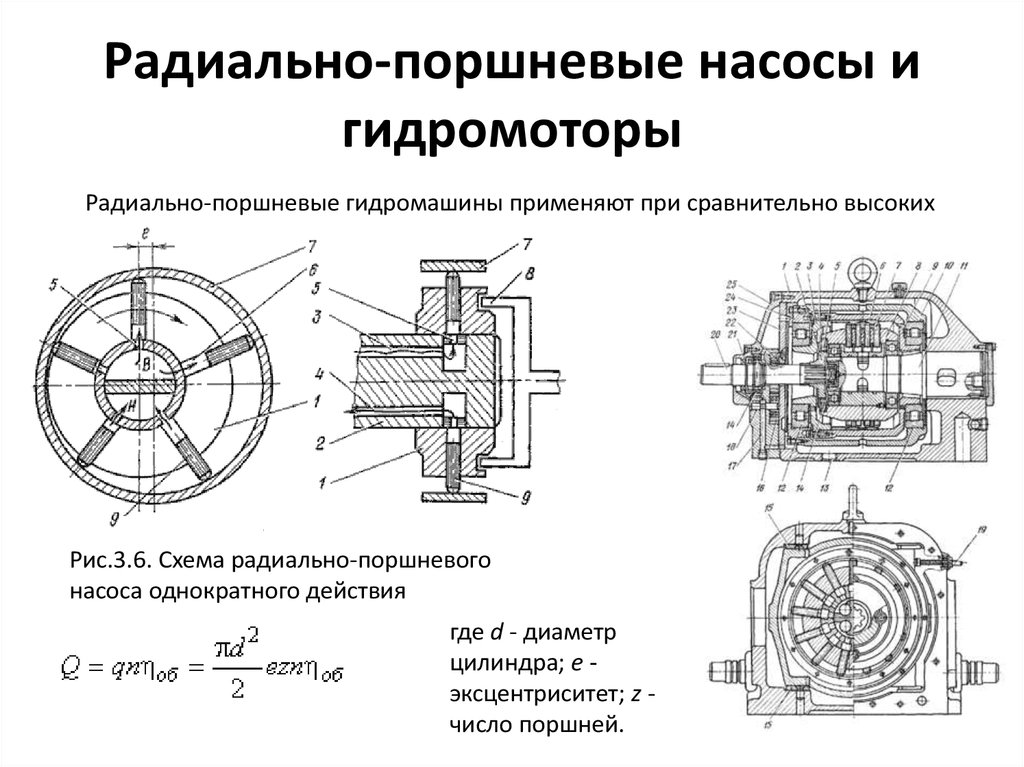

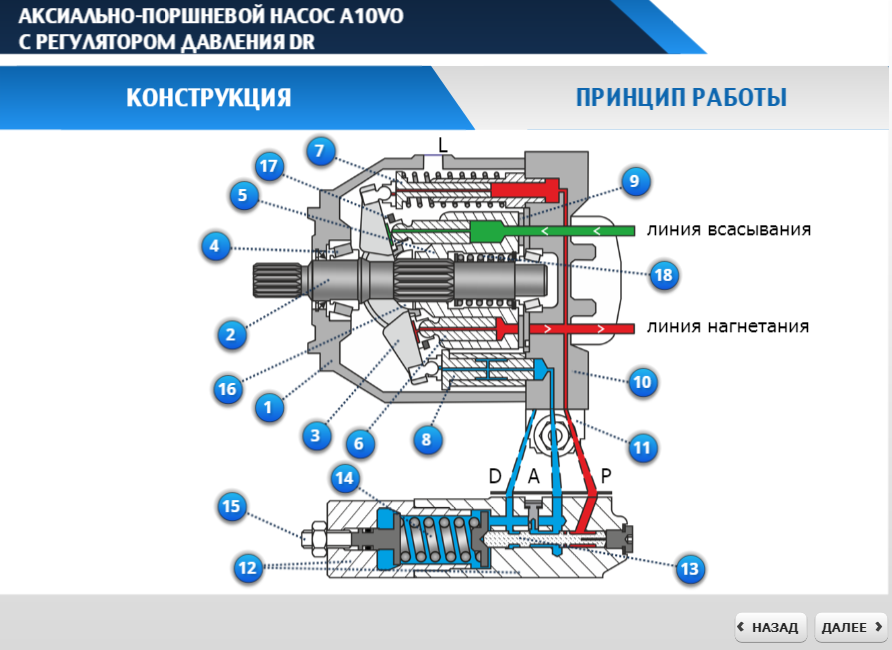

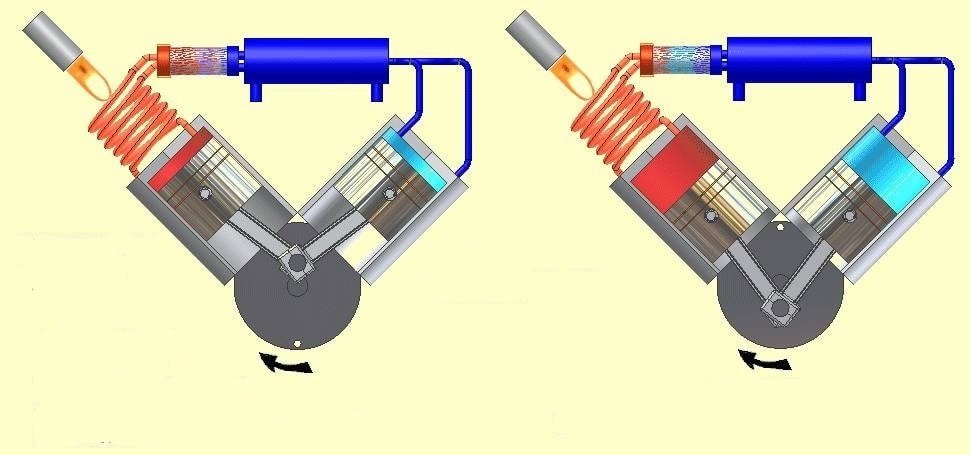

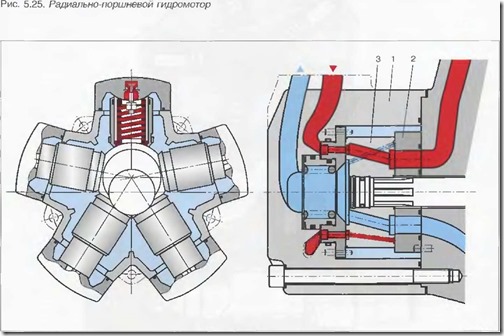

- Двигатели поршневого типа представляют собой еще один распространенный тип гидравлических двигателей. Радиально-поршневые гидравлические двигатели имеют поршни, установленные вокруг центрального вала, уравновешенного эксцентриситетом. Жидкость заставляет поршни двигаться наружу, вызывая вращение. Аксиально-поршневые гидравлические двигатели получили свое название от того факта, что они используют осевое движение вместо радиального, несмотря на их конструкцию, аналогичную радиально-поршневым двигателям.

- Гидравлические лопастные двигатели получили свое название от лопастей (прямоугольных лопастей), которые скользят внутрь и наружу из роторов с прорезями, когда жидкость нагнетается в двигатель через впускное отверстие.

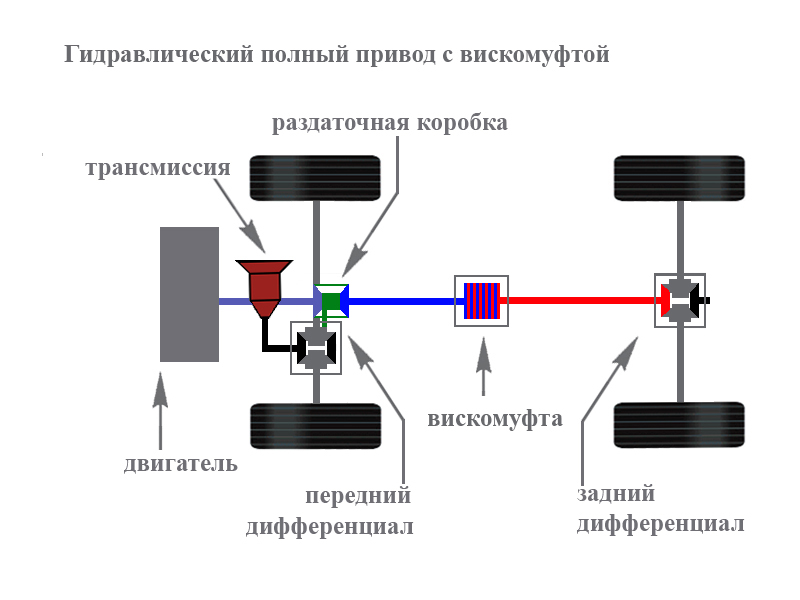

- Гидравлические моторы колес встроены в ступицы колес для подачи энергии, необходимой для вращения колес и перемещения транспортного средства. Гидравлический колесный двигатель может управлять одним колесом или несколькими колесами, в зависимости от мощности двигателя и размера машины.

- Другие двигатели ориентированы на скорость вращения и крутящий момент. Высокоскоростные гидравлические двигатели преобразуют гидравлическое давление в силу при повышенных оборотах в минуту, вырабатывая большое количество энергии. Гидравлические двигатели с высоким крутящим моментом работают на низких скоростях при работе с повышенным крутящим моментом, благодаря чему они получили название «двигатели с низкой скоростью и высоким крутящим моментом».

Гидравлические двигатели и их различные применения все еще совершенствуются. Одним из примеров является разработка гибридных гидравлических автомобилей, которые разрабатываются как альтернатива гибридным газовым / электрическим автомобилям. Транспортные средства с гибридной гидравликой особенно эффективны при рекуперации энергии при торможении или замедлении.

Преимущества гидравлических систем и двигателей

Использование гидравлических систем в целом дает несколько преимуществ в общей области передачи энергии. Некоторые из этих преимуществ включают эффективность, простоту, универсальность, относительную безопасность и т. Д. Эти и другие преимущества более подробно рассматриваются в нашей статье о гидравлических насосах.

В частности, гидравлические двигатели имеют два очевидных преимущества:

- Мощность. Гидравлические двигатели могут производить гораздо большую мощность, чем другие двигатели того же размера, и по этой причине используются для больших нагрузок, чем электродвигатели.

- Компактность. Когда ограниченное пространство является проблемой, используются небольшие гидравлические двигатели. Небольшие гидравлические двигатели имеют малую длину хода; они могут быть меньше дюйма.

Основным недостатком использования гидравлических двигателей является неэффективное использование фактического источника энергии. Энергетические системы с гидравлическими двигателями могут потреблять большое количество гидравлической жидкости.

Например, машинам с гидравлическим приводом на строительных площадках нередко требуется 100 или более галлонов гидравлического масла для работы.

Применение гидравлических двигателей

Гидравлические системы и их использование широко используются в самых разных областях, включая строительство, сельскохозяйственные поля, промышленные поля, области транспорта (например, автомобилестроение, авиакосмическая промышленность), различные морские рабочие среды и т. д.

Гидравлические двигатели обычно используются в машинах, требующих высокого давления такие действия, как воздушные суда для подъема закрылков, тяжелые строительные машины, такие как экскаваторы-погрузчики или промышленные подъемные краны, или для питания автоматизированных производственных систем.

Гидравлические двигатели также используются в траншеекопателях, автомобилях, строительном оборудовании, приводах для морских лебедок , процессах утилизации и утилизации отходов, колесных двигателях для военной техники, самоходных кранах, экскаваторах, лесном хозяйстве, сельском хозяйстве,конвейерные и шнековые системы, дноуглубительные работы и промышленная обработка.

Уход за гидравлическими двигателями

Несмотря на кажущуюся простоту гидравлических систем, инженеры и производители должны учитывать определенные переменные, чтобы создать эффективное и безопасное устройство. Жидкость, используемая в двигателе или системе, должна, прежде всего, быть хорошей смазкой.

Он также должен быть химически стабильным и совместимым с металлами внутри двигателя. Насос, резервуар для жидкости и предохранительные клапаны должны иметь соответствующую мощность, производительность или прочность, чтобы двигатель работал на оптимальном уровне.

Проблемы с гидравлическими двигателями часто могут быть связаны с плохим обслуживанием, использованием неподходящей жидкости в двигателе или неправильным использованием самого двигателя. Некоторые нередкие причины отказа мотора:

- внутренняя утечка (из трубопроводов, питающих двигатель и т. д.)

- плохая центровка двигателя (например, несоосность вала двигателя во время установки)

- использование грязной гидравлической жидкости.

Никогда не следует откладывать диагностику и устранение первопричины отказа двигателя, когда бы он ни происходил.

Важно помнить, что гидравлические двигатели предназначены для работы в определенных пределах, которые нельзя превышать. Эти ограничения в основном включают крутящий момент, давление, скорость, температуру и нагрузку.

В качестве одного примера, работа гидравлического двигателя при чрезмерных температурах приводит к разжижению гидравлической жидкости, отрицательно влияет на внутреннюю смазку и снижает общий КПД двигателя. Пребывание в рабочих пределах двигателя предотвратит ненужные и ненужные неисправности.

Пребывание в рабочих пределах двигателя предотвратит ненужные и ненужные неисправности.

С точки зрения безопасности относительная простота гидравлических систем и компонентов (по сравнению с электрическими или механическими аналогами) не означает, что с ними не следует обращаться осторожно.

Основная мера безопасности при взаимодействии с гидравлическими системами — по возможности избегать физического контакта. Активное давление жидкости в гидравлической системе может представлять опасность, даже если гидравлическая машина не работает активно.

Виды и типы гидравлических двигателей

- Двигатели с гидроприводом используются в системах с цилиндрами, насосами, клапанами и другими компонентами.

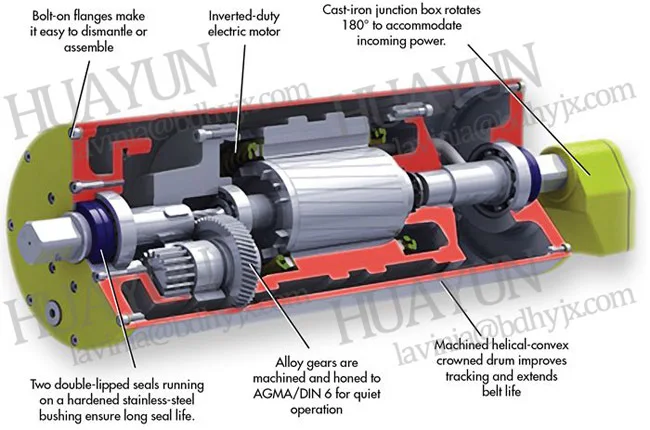

- Гидравлические барабанные двигатели представляют собой передовую и высокоэффективную систему привода конвейера, в которой двигатель, трансмиссия и подшипники полностью заключены в корпус барабана.

- Двигатели гидравлических насосов используются в системах с цилиндрами, насосами, клапанами и другими компонентами.

- Роликовые гидравлические двигатели , разновидность орбитальных гидравлических двигателей, имеют ролики, которые имеют гидродинамическую опору для минимизации трения, что обеспечивает максимальную долговечность и высокую производительность при высоком давлении.

- Роторные гидравлические двигатели , разновидность орбитальных гидравлических двигателей, особенно подходят для длительных рабочих циклов при среднем давлении. Роторные двигатели приводятся в действие лопастями, которые закреплены и установлены непосредственно на статоре.

Гидравлический мотор термины

Аэрация — воздух в гидравлической жидкости.

Аккумулятор — емкость, в которой хранится жидкость под давлением. Аккумуляторы, обычно поршневые, баллонные и диафрагменные, используются в качестве источника энергии или для поглощения гидравлических ударов.

Цилиндр — устройство, преобразующее гидравлическую энергию в линейное механическое движение и силу.

Смещение — количество жидкости, которое проходит через насос, двигатель или цилиндр за период времени или во время одного события срабатывания, такого как оборот или ход.

Коэффициент сухого трения — степень трения, возникающего в результате контакта между движущимися поверхностями вала двигателя.

Фильтр — Устройство в гидравлической системе, которое используется для удаления загрязнений из масла.

Гидравлическая система питания — система, которая использует давление жидкости для передачи и управления мощностью.

Шестерня — зубчатое колесо, используемое для передачи механической энергии.

Гидравлика — наука о передаче силы через среду содержащейся жидкости.

Гидравлический тестер — устройство, которое используется для поиска и устранения неисправностей и проверки компонентов гидравлической системы.

Линия — трубка, труба или шланг, который действует как проводник гидравлической жидкости.

Масло — скользкая и вязкая жидкость, не смешиваемая с водой. Масло часто используется в гидравлических системах, потому что его нельзя сжимать.

Поршень — цилиндрический кусок металла, который движется вверх и вниз внутри цилиндра гидравлического двигателя.

Нажимная пластина — пластина на стороне шестеренчатого или лопастного насоса или картриджа двигателя, которая используется для сведения к минимуму зазора и проскальзывания.

Насос — механическое устройство, которое перекачивает жидкости и газы всасыванием или давлением.

Сопротивление — в гидравлике состояние, вызванное препятствием или ограничением на пути потока.

Вал — Устройство, которое механически прикреплено к рабочей нагрузке и обеспечивает вращательное движение в двигателях.

Ход — движение элемента золотника клапана, штока цилиндра или насоса или смещение двигателя по прямой линии, которая устанавливает пределы движения.

Дроссель — ограничение нормального потока жидкости.

Крутящий момент — мера силы, прилагаемой к вращательному движению, обычно измеряется в фут-фунтах.

Клапан — устройство, контролирующее расход, направление или давление жидкости.

Лопасть — в гидравлическом двигателе плоская поверхность, которая вращается и отталкивается от жидкости.

Гидравлический мотор — frwiki.wiki

Гребное колесо от Lyonnet прялки в долине Rouets в Тьере .

Гидравлический двигатель представляет собой механизм , используя гидравлическую энергию для перемещения различных инструментов ( станы зерна или масла , мельницы , слесарные мастерские …). Эта энергия поставляется гравитационным потоком воды; это поворачивает колесо, которое передает свое движение различным механизмам. Наименее эффективными являются системы, которые перемещаются потоком реки (колеса внизу) и которые зависят от этой скорости; в наиболее эффективных системах используется желоб, по которому вода подается через канал или овраг, из входного отверстия ручья или резервуара (колеса над ним). Реже используется прилив (в случае приливных мельниц или приливных фабрик ).

Реже используется прилив (в случае приливных мельниц или приливных фабрик ).

Его не следует путать с гидростатическим гидравлическим двигателем, который использует энергию гидравлического контура под давлением для обеспечения движения.

По метонимии его часто называют мельницей , хотя, строго говоря, это название зарезервировано для механизмов, позволяющих производить муку и масла путем вращения одного или нескольких жерновов (слова мельница , жернов , жернов , измельчение имеют одно и то же этимология от латинского mola , что означает жернов), даже если мы также говорим о суконной мельнице, о «фрезеровании», чтобы «быстро вращаться», или о мельнице для колодцев, вырытых в ледниках вращением литой воды. утюг.

Гидравлические двигатели прошлого теперь унаследованы от гидроэлектростанций , где используются турбины .

Резюме

- 1 рассказ

- 2 Технические

- 2.1 Колеса с горизонтальной осью

- 2.

2 Колеса с вертикальной осью

2 Колеса с вертикальной осью

- 3 использования

- 4 Примечания и ссылки

- 5 См. Также

- 5.1 Связанные статьи

- 5.2 Библиография

- 5.3 Внешние ссылки

История

Пила Hierapolis , самая старая из известных машин, использующая систему шатунов и кривошипов.

Водяная из Брен-ле-Шато ( XII — го века ).

Castanet-le-Haut (Эро) — Мулен-дю-Нугейроль, содержащий резервуар для хранения воды, необходимой для работы, и трубу для подачи этой воды.

Старый механизм водяной мельницы.

Мулен Солье (1872 г.) из бывшей шоколадной фабрики Menier в Нуазиеле , Сена и Марна.

Модель водяной мельницы ( Квебек ).

Модель крыльчатки передаточного механизма по направлению к зернам точильного камня, расположенная на верхнем этаже ( мельница Иезуит ).

Гидравлический двигатель, засвидетельствовано в Европе со времен античности (она описана в Договоре архитектуры от Витрувия ), старше , чем ветряная мельница . Старая известная машина воды с помощью системы шатунов и кривошипов представлена на барельефе III — го века нашей эры. Нашей эры в Иераполисе в Турции. Иераполисе лесопилку используется пара пил предназначены для резки камня.

В Европе средних веков , гидравлический мотор работает параллельно с исчезновением рабства , с IX — го века : использование энергии воды , а не животное или человек дает беспрецедентную производительность с помощью имеющихся в Античности (каждый жернов водяной мельницы банки растереть 150 кг из пшеницы в час , что соответствует работе сорок рабов и древней мельницы до сих пор имеет медленную скорость мельницы). Переход к быстро развивающимся мельницам (принимающее колесо становится меньше передающего колеса) к большим колесам (большие спицы и большие собранные лопасти заменяют моноксильные лопасти) характеризует этот средневековый период, поскольку каролингские водяные мельницы (такие как мельница из Аудуна -le-римский ), водители XIII — го века , оборудованных распредвал , которые позволяют другим виды использования , как «мельница Bladier» (для измельчения зерновых культур: пшеницы, ржи, ячмень), гидравлика , простирающаяся область ее применения на все механическую деятельность (с.а.с. или гидравлический молот, металлургия, насосы для наполнения и даже водоотливные насосы в шахтах).

Переход к быстро развивающимся мельницам (принимающее колесо становится меньше передающего колеса) к большим колесам (большие спицы и большие собранные лопасти заменяют моноксильные лопасти) характеризует этот средневековый период, поскольку каролингские водяные мельницы (такие как мельница из Аудуна -le-римский ), водители XIII — го века , оборудованных распредвал , которые позволяют другим виды использования , как «мельница Bladier» (для измельчения зерновых культур: пшеницы, ржи, ячмень), гидравлика , простирающаяся область ее применения на все механическую деятельность (с.а.с. или гидравлический молот, металлургия, насосы для наполнения и даже водоотливные насосы в шахтах).

По крайней мере, до 1700-х годов мы называли «орбиллионом» «места, где есть колья или старые остатки кольев, в реке, где была мельница или какое-либо другое здание, отличное от продолжения времени, — разрушаться» . В «судебных чиновниках» могли бы поставить житель или владелец на уведомлении , чтобы сохранить или уничтожить их , чтобы они не могли «травмировать лодки» .

Гидравлический двигатель, как ветряная мельница, постепенно отказались в XIX — го века на благо парового двигателя и электродвигателя . Некоторые двигатели, которые механически приводили в действие машины фабрики, были заменены гидравлическими турбинами , производящими электрическую энергию, способную приводить в действие более современные машины, что позволило улучшить производительность при одновременном получении первичной энергии из того же потока. Эта модификация также значительно упростила установку: электрическая энергия подводится к каждой машине по токоведущему кабелю, заменяя набор опасных отключаемых ремней, привитых к валу двигателя, который иногда проходит через всю мастерскую.

(Пла) мельницы с семью колес (в центре) , построенные в 1291 и показанных на с. 1730, Вроцлав (Польша).

Во Франции право на водяные мельницы — единственное феодальное право, которое осталось в силе после Французской революции . Это позволяет мельницам, существовавшим до 1789 года, использовать движущую силу воды для производства, включая электричество. Более современные заводы также могут требовать при условии обоснования регулирования водопользования, которое фиксирует их рабочие условия (максимальный уровень воды в резервуаре), расход, обязательства по техническому обслуживанию, сервитуты и т. Д.). В настоящее время наблюдается тенденция к удалению водоемов (это удаление в значительной степени субсидируется), а не к их развитию путем создания, например, проходов для рыбы, но удаление водоемов влечет за собой потерю права на воду владельцами. Эта политика направлена на восстановление экологической непрерывности водотоков путем поощрения восходящего движения мигрирующих рыб и переноса наносов, переносимых водотоком вниз по течению. В период с 2015 по 2020 год было демонтировано более четверти заводов, а к 2027 году — 5000 из 18000 выявленных заводов.

Технический

Энергия водотока, часть воды которого обычно улавливается в канал ( плес ), позволяя контролировать течение (благодаря абэ ) и достигать достаточной высоты падения. У участка есть разные названия в зависимости от местоположения: например, болель в Иль-де-Франс.

Колеса с горизонтальной осью

Энергия потока преобразуется в движение двумя основными типами колес: колеса внизу, вращение которых вызывается только скоростью течения, и колеса вверху, вращение которых вызывается падением воды на воду. лезвия, и которые имеют лучшую производительность, поскольку сила тяжести добавляется к скорости воды. В большинстве случаев лопастное колесо расположено вертикально (горизонтальная ось).

Самыми простыми колесами являются гребные колеса (простые доски, перпендикулярные направлению вращения). Наиболее сложными являются ковши , при этом последовательное наполнение ведер создает большую инерцию, которая дает регулярное движение и большую мощность. Ковшовые колеса довольствуются более низкой скоростью потока, чем гребные колеса, но могут работать только при падении с высоты, по крайней мере, равной диаметру колеса, что требует относительно сложной гидравлической системы (« вода в реке, канал подачи) , более доступный в регионах с рельефом (в частности, в горных долинах).

Колеса с вертикальной осью

Некоторые мельницы используют горизонтальное колесо (с вертикальной осью): мельницы родет . Этот метод, когда-то широко распространенный во Франции (видимый в действии в Вальгаудемаре), все еще очень широко распространен в Марокканском Атласе и в других местах в очень простых и недорогих версиях. Энергия потока часто улавливается последним соплом или пушкой, что позволяет поразить желоб в лучшем месте под прямым углом.

С промышленной революции, а вместо этого в XX — м веке , этот метод улучшил « турбину » , чтобы перейти к выходу 25% до более чем 80%. Это особенно удобно в случае мельниц с фиксатором, которые обычно имеют небольшой размер. Уровень воды перед мельницей поддерживается на достаточной высоте за счет плотины или порога с водосливом .

Известно, что этот материал травмирует или убивает рыбу, когда они безопасно проходят через колеса горизонтальной оси. Во всех случаях сетка защищает рабочее колесо или турбину от помех, создаваемых током, который может повредить эти части. Эту сетку необходимо регулярно чистить.В некоторых установках вода, необходимая для работы, подается по трубе в резервуар для хранения, расположенный рядом с мельницей.

Эту сетку необходимо регулярно чистить.В некоторых установках вода, необходимая для работы, подается по трубе в резервуар для хранения, расположенный рядом с мельницей.

Энергия, производимая гидравлическим двигателем, используется на месте. Он передается и, возможно, механически сокращается к перемещаемому устройству с помощью зубчатых колес или ремней . Самые сложные механизмы передавали механическую энергию на все рабочие места фабрики, даже на пол, с помощью сложных наборов ремней, как в ткачестве.

Механизм мельницы Courtelevant .

Использует

Гидравлические двигатели использовались для множества доиндустриальных целей:

- измельчение крупы , древнейшее употребление;

- извлекать масло из масличных культур: орехов, рапса и др. ;

- в лесной промышленности — гидравлические пилорамы ;

- для текстиля: Ribes , Fullers , ткацких станков;

- для металлообработки: шлифовальные круги , кузницы , быстрый молот , перфоратор ;

- для токарной обработки дерева, металла, кости, рога и т.

д. ;

д. ; - управлять насосами, в частности, для горных работ ;

- бумажный комбинат : XIII е с XVIII — го века, энергия от двигателя , используемым для мокрых на волокна салфеток пульпы путем приведения в действии клеточных молотков вместе голени , снабженные шипами. В XIX — м веке, он также активирует непрерывную бумажную машину. Но тогда от термина «мельница» отказываются в пользу термина «канцелярские товары».

В горной стране, сила воды было израсходовано промышленной энергия распределения электроэнергии до середины XX — го века .

Некоторые примеры сайтов, которые используют (или использовали) эту гидравлическую энергию:

- машина Марли , который оперировал водопады, фонтаны и пруд в саду Версальского дворца ;

- водяная машина от Porcheresse (Бельгия) более скромная и более современная, она представляет собой простой пример такого типа машин; обработанный на том же литейном заводе в Льеже, что и машина Marly, он обеспечивал подачу воды в деревню;

- павильон Manse , который находится в Шантильи и который размещен гидравлический станок , который имел ту же функцию для садов Шато де Шантильи ;

- R’haouet водные мельницы возле Батна в Алжире, но использование которых находится под угрозой.

Примечания и ссылки

- ↑ a и b (de) Клаус Греве , « Die Reliefdarstellung einer antiken Steinsägemaschine aus Hierapolis in Phrygien und ihre Bedeutung für die Technikgeschichte. Международная конференция 13. — 16. Июнь 2007 г. в Стамбуле » , Bautechnik im antiken und vorantiken Kleinasien , Istanbul, Ege Yayınları / Zero Prod. ООО, бызас, т. 9,, стр. 429–454 (429) ( ISBN 978-975-807-223-1 , читать онлайн ).

- ↑ a и b (in) Туллия Ритти Клаус Греве и Пол Кессенер , « Рельеф водяной каменной пилы в саркофаге Иераполя и его значение » , Journal of Roman Archeology , vol.

20,, стр. 138–163 (161).

20,, стр. 138–163 (161). - ↑ a и b (es) Клаус Греве ( пер. Мигель Ордоньес), « La máquina romana de serrar piedras. Представительство en bajorrelieve de una sierra de piedras de la antigüedad, в Hierápolis de Frigia y su relatedancia para la Historia tecnica (переводчик Мигель Ордоньес) » , Las técnicas y las construcciones de la Ingeniería Romana de las Obrasso , v Congreso,, стр. 381–401 ( читать онлайн ).

- ↑ Витрувий , Архитектура , X, 5; Жан Гимпель , Промышленная революция Средневековья , Париж, Сёй, 1975, с.

129-130.

129-130. - ↑ Жан Гимпель , Средневековая промышленная революция , Éditions du Seuil ,, 244 с. ( ISBN 2-02-054151-3 ) , стр. 149–150.

- ↑ Мирей Муснье, Мельницы и мельницы в европейской деревне, 9-18 века , Presses Universitaires du Mirail,, стр. 21 год.

- ↑ Алфавитный указатель вопросов воды и лесов, рыбалки и охоты … Мишель Ноэль (М.) см. Стр. 460 цифровой версии.

- ↑ Алфавитный указатель по вопросам воды и леса, рыбалки и охоты … Мишель Ноэль (М.) см. Стр.

289 цифровой версии.

289 цифровой версии. - ↑ Валери Куденнек-Риу, Течения, противоречащие владельцам заводов , газета Le Télégramme de Brest et de l’Ouest , № от 31 января 2021 г.

- ↑ GEO с AFP : « Водяные мельницы — наследие, которому угрожает исчезновение из-за сохранения рыбы? » , На Geo.fr ,(по состоянию на 30 мая 2021 г. )

- ↑ « Исчезновение мельниц, третье наследие Франции: 2 юридически-практические статьи из обзора PPR (Private Rural Property) » , на www.si-graves-montesquieu.fr (по состоянию на 30 мая 2021 г. )

- ↑ « Техническое описание » на pompeaeau.jimdo.com (доступ на 1 — й сентября 2010 года ) .

- ↑ « В регионе цепляется R’haouet своим последним водяными мельницами » на www.

lemaghrebdz.com (доступ на 1 — й сентября 2010 года ) .

lemaghrebdz.com (доступ на 1 — й сентября 2010 года ) .

Смотрите также

Статьи по Теме

- Рыхление

- Гидроэнергетика

- Водосброс

- Шлифовальный круг

- быстрый

- Мельница

- Бумажная фабрика

- мельница

- Приливная мельница

- Польдерная мельница

- Плавучая мельница

- Мельница родет

- Noria

- Рибе

- Лопастное колесо

- Ковшовое колесо

- Турбина

- Акведук и мельницы Барбегала

- Статьи, посвященные мельницам, с разбивкой по странам

Библиография

Kolliger Mühle колесо (Германия)

- Инвентаризация технологий

- Жан Брюггеман, Мулен: повелители вод, повелители ветров , Париж, Ремпар, колл. «Живое наследие», 1997. Автор рассматривает эту тему с технической, архитектурной, технической и гуманитарной точек зрения.

- Жан Орсателли, Ветряные мельницы и вода , Марсель, Лафит, 1995, 4- е изд., ( 1- е изд. 1987), в-4 комн., 196 с., 435 рис. Рисунок.

- Гидрология

- Пьер-Луи Виолле, Гидравлика в древних цивилизациях: 5000 лет истории , Париж, Presses de l’École nationale des Ponts et Chaussées (ENPC), 2005.

- Морис Шассен, Мулен де Бретань , Spézet, ed. Keltia Graphic, 1993.

- Art du Meunier , Ed FFAM, 120 страниц, иллюстрированных таблицами из Encyclopédie, специальный № 18 обзора Moulins de France, 2006, FFAM Route d’Avenay Cidex 22 — 14210 EVRECY

- Глоссарий молинологии . Роланд Флахаут. Издание FFAM, 135 страниц, специальный номер 19 Мулен-де-Франс, FFAM Route d’Avenay Cidex 22 — 14210 EVRECY

- Сочинения и архивы Claude Rivals , Ed.

FFAM, 230 страниц, специальный № 20 Мулен де Франс,, FFAM Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ

FFAM, 230 страниц, специальный № 20 Мулен де Франс,, FFAM Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ - Восстановить мельницу , Жан Брюггеман, редактор FFAM — ARAM N / PdeC,. 128 страниц. 345 иллюстраций (фотографии, планы, эскизы). FFAM Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ

- Гидравлические колеса , автор: Ален Шрамбах, изд. FFAM,. 160 страниц. Мулен де Франс, специальный номер 22, иллюстрации, планы, эскизы. FFAM Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ

- Руководство по восстановлению гидравлических мельниц для производства электроэнергии , Мишель Хешунг. Магистр архитектуры и устойчивого развития, 2007 г., 112 страниц, FFAM Route d’Avenay Cidex 22 — 14210 EVRECY

- Двигатели, кроме гидравлических колес , Ален Шрамбах, изд. FFAM,.

142 страницы. Мулен де Франс, специальный номер 23, иллюстрации, планы, эскизы. FFAM Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ

142 страницы. Мулен де Франс, специальный номер 23, иллюстрации, планы, эскизы. FFAM Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ - Мельницы Vernon Нормандия Сен на канал, то XII — й к XVIII — го века , сельские и изолированные мельницы, измельчители подвесных колес мельницы лодки, Патрик Сорель, Ed. FFAM,. 152 страницы. Мулен де Франс, специальный номер 24, иллюстрации, планы, эскизы. Route d’Avenay Cidex 22 — 14210 ЭВРЕСИ

Внешние ссылки

Мельница | |

|---|---|

| Техника изготовления движения |

|

| Использовать |

|

| Тип колеса |

|

| Статьи по Теме |

|

<img src=»//fr. wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=»» title=»»>

wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=»» title=»»>

Разница между пневматическими, гидравлическими и электрическими приводами

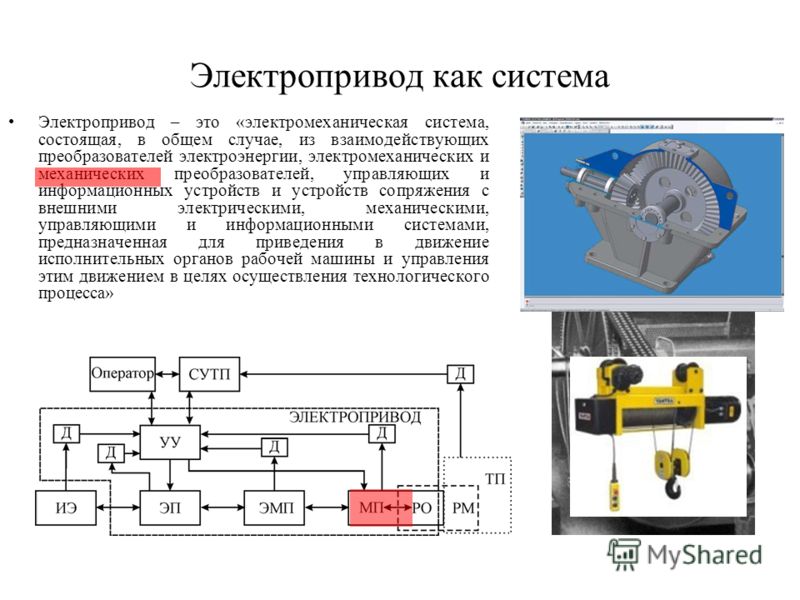

Линейные привода предназначены для приведения в движение частей машин и механизмов по линейному поступательному движению. Привода преобразуют электрическую, гидравлическую энергию или энергию сжатого газа в движение или силу. В этой статье представлен анализ линейных приводов, их преимуществ и недостатков.

Как работают линейные привода

- По принципу работы линейные привода можно разделить на:

- электрические;

- пневматические;

- гидравлические.

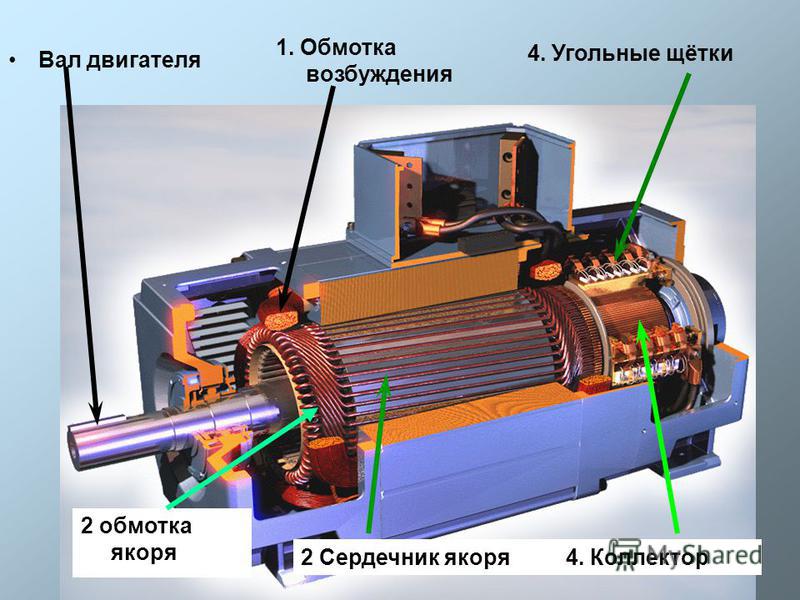

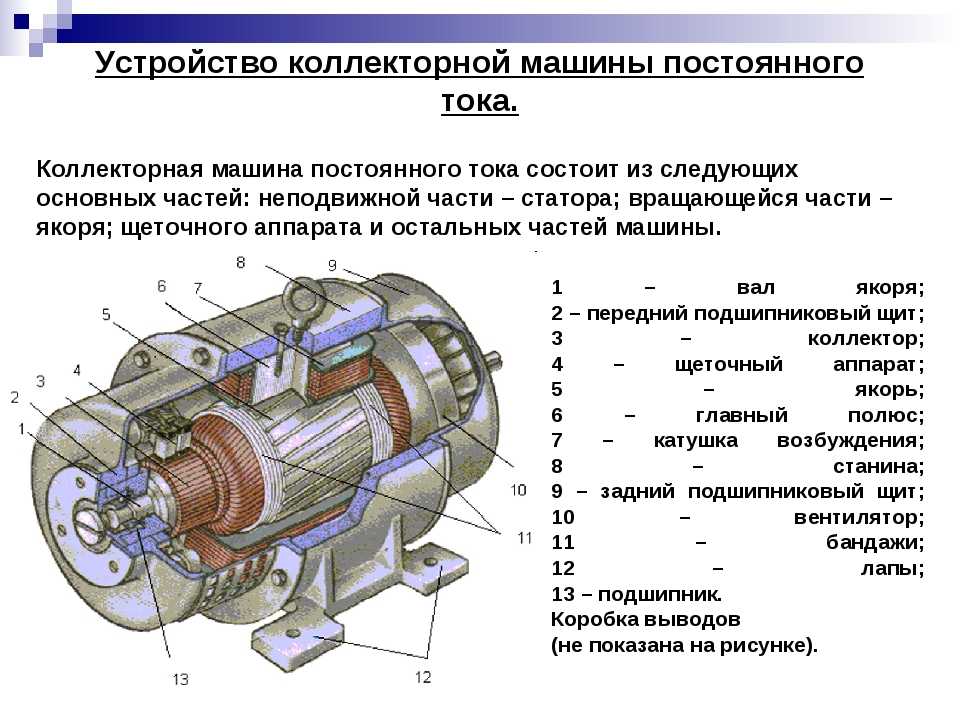

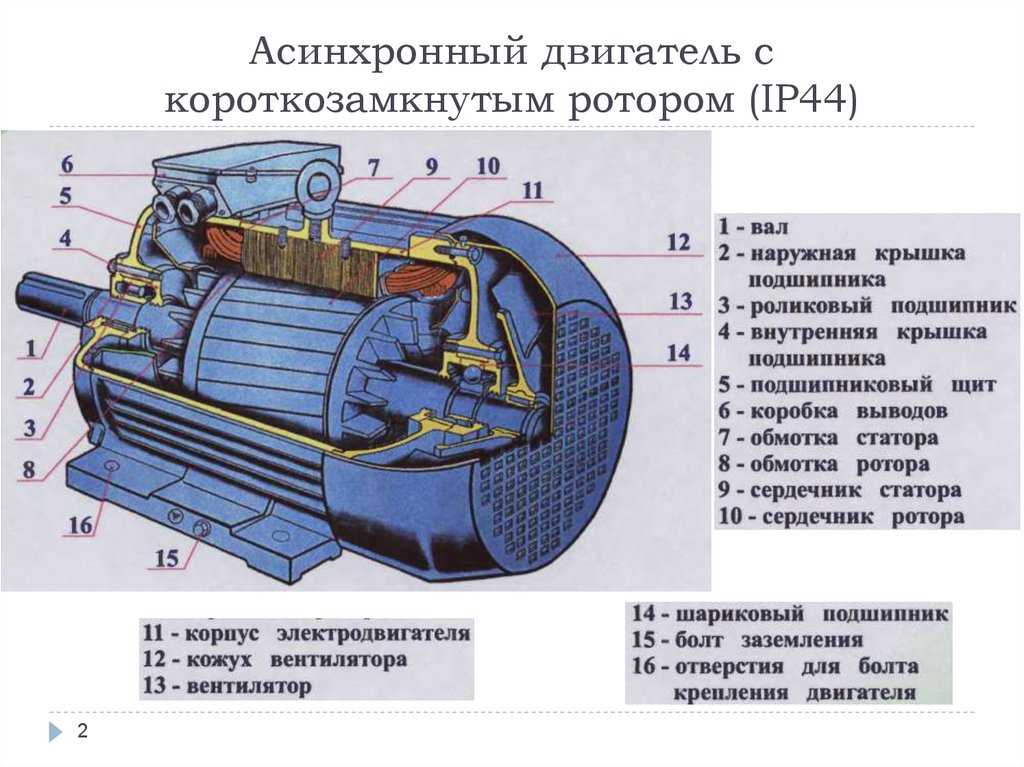

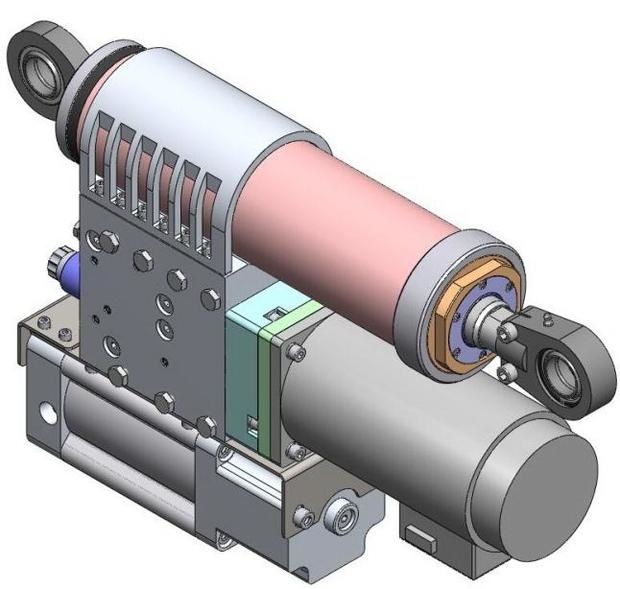

Линейные электрические привода преобразуют электрическую энергию в механическую. В качестве двигателя в них используется либо вращающийся либо линейный электрический двигатель. Вращающийся электрический двигатель перемещает шток посредством механического преобразователя, например с помощью шарико-винтовой или ролико-винтовой пары.

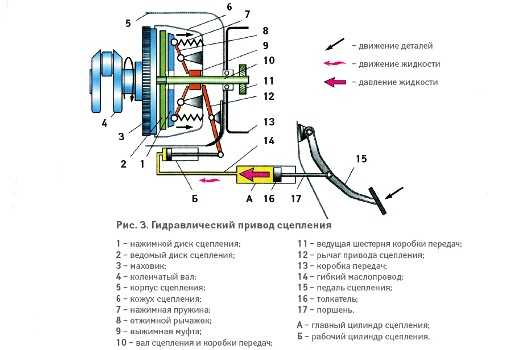

Пневматические и гидравлические привода фактически являются механическими преобразователями и представляют собой своего рода вставку (пневматическую или гидравлическую) между двигателем и исполнительным органом.

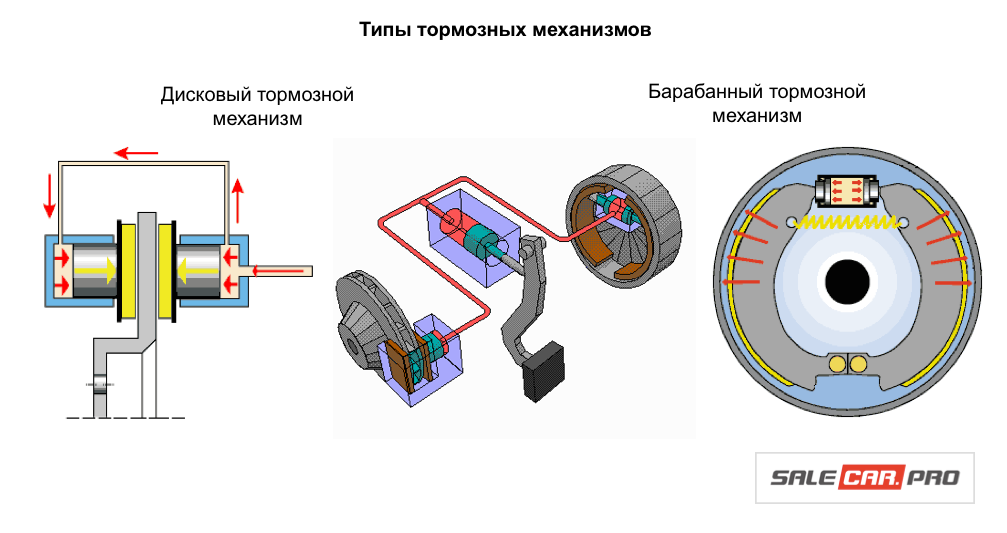

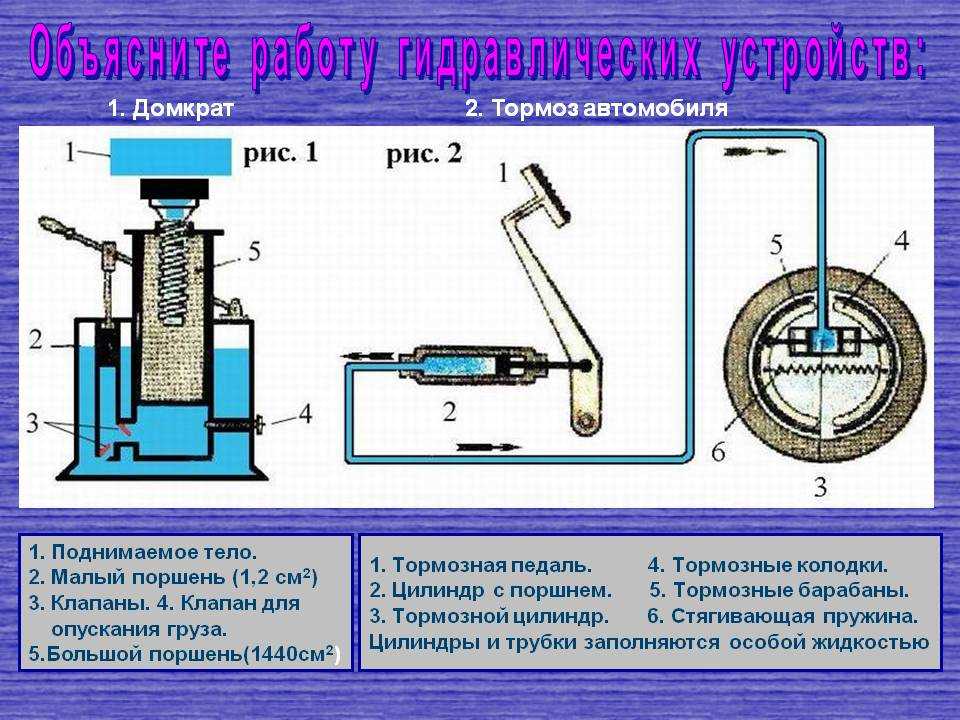

Пневматические линейные привода имеют поршень внутри полого цилиндра. Давление от внешнего компрессора или ручного насоса перемещает поршень внутри цилиндра. При увеличении давления поршень перемещается по оси, создавая линейную силу. Поршень возвращается в свое начальное положение посредством пружины или сжатого газа подаваемого с другой стороны поршня.

Гидравлические линейные привода работают подобно пневматическим приводам, но практически несжимаемая жидкость подаваемая насосом лучше перемещает шток, чем сжатый воздух.

Преимущества

Электрические привода обладают высокой точностью позиционирования. Для примера точность может достигать 8 мкм с повторяемостью не хуже 1 мкм [1]. Настройки привода масштабируемы для любых целей и требующихся усилий.

Электрические привода могут быть быстро подключены к системе. Диагностическая информация доступна в режиме реального времени.

Обеспечивается полное управление параметрами движения. Могут включать энкодеры для контроля скорости, положения, момента и приложенных сил.

Электрические привода тише гидравлических и пневматических.

В связи с отсутствием жидкостей отсутствует риск загрязнения окружающей среды.

Недостатки

Начальная стоимость электрических приводов выше чем пневматических и гидравлических.

В отличие от пневматических приводов электрические привода (без дополнительных средств) не подходят для применения во взрывоопасных местах.

При продолжительной работе электродвигатель может перегреваться, увеличивая износ редуктора. Электродвигатель может также иметь большие размеры, что может привести к трудностям установки.

Сила электропривода, допустимые осевые нагрузки и скоростные параметры электропривода определяются выбранным электродвигателем. При изменении заданных параметров необходимо менять электродвигатель.

При изменении заданных параметров необходимо менять электродвигатель.

Линейный электропривод, включающий вращающийся электродвигатель и механический преобразователь

Преимущества

Простота и экономичность. Большинство пневматических алюминиевых приводов имеют максимальное давление до 1 МПа с рабочим диаметром цилиндра от 12,5 до 200 мм, что приблизительно соответствует силе в 133 — 33000 Н. Стальные пневматические привода обычно имеют максимальное давление до 1,7 МПа с рабочим диаметром цилиндра от 12,5 до 350 мм и создают силу от 220 до 171000 Н [1].

Пневматические привода позволяют точно управлять перемещением обеспечивая точность в пределах 2,5 мм и повторяемость в пределах 0,25 мм.

Пневматические привода могут применяться в районах с экстремальными температурами. Стандартный диапазон температур от -40 до 120 ˚C. В плане безопасности использование воздуха в пневматических приводах избавляет от необходимости использования опасных материалов. Данные привода удовлетворяют требованиям взрывозащищенности и безопасности, так как они не создают магнитного поля, в связи с отсутствием электродвигателя.

В последние годы в области пневматики достигнуты успехи в миниатюризации, материалах и интеграции с электроникой. Стоимость пневматических приводов низкая в сравнении с другими приводами. Пневматические привода имеют маленький вес, требуют минимального обслуживания и имеют надежные компоненты.

Недостатки

Потеря давления и сжимаемость воздуха делает пневматические привода менее эффективными, чем другие способы создания линейного перемещения. Ограничения компрессора и системы подачи значит, что работа на низком давлении приведет к маленьким силам и скоростям. Компрессор должен работать все время даже если привода ничего не перемещают.

Для действительно эффективной работы пневматические привода должны иметь определенные размеры для каждой задачи. Из-за этого они не могут использоваться для других задач. Точное управление и эффективность требуют распределители и вентили соответствующего размера для каждого случая, что увеличивает стоимость и сложность.

Несмотря на то, что воздух легко доступен, он может быть загрязнен маслом или смазкой, что приводит к простою и необходимости в обслуживание.

Цилиндр пневматического привода

Преимущества

Гидравлические привода подходят для задач требующих большие силы. Они могут создавать силу в 25 раз больше чем пневматические привода того же размера. Они работают при давлениях до 27 МПа.

Гидравлические двигатели имеют высокий показатель мощность на объем.

Гидравлические привода могут держать силу и момент постоянным без подачи насосом дополнительной жидкости или давления, так как жидкости в отличии от газа практически не сжимаются.

Гидравлические привода могут располагаться на значительном расстоянии от насосов и двигателей с минимальной потерей мощности.

Недостатки

Подобно пневматическим приводам потеря жидкости в гидравлических приводах приводит к меньшей эффективности. Помимо этого утечка жидкости приводит к загрязнениям и потенциальным повреждениям рядом расположенных компонентов.

Гидравлические привода требуют много сопровождающих компонентов, включающих резервуар для жидкости, двигатели, насосы, стравливающий клапан, теплообменник и др. В связи с чем такие привода сложно разместить.

В связи с чем такие привода сложно разместить.

Цилиндр гидравлического привода

- machinedesign.com — What’s the Difference Between Pneumatic, Hydraulic, and Electrical Actuators?

Библиографический список

Исполнительное устройство — HiSoUR История культуры

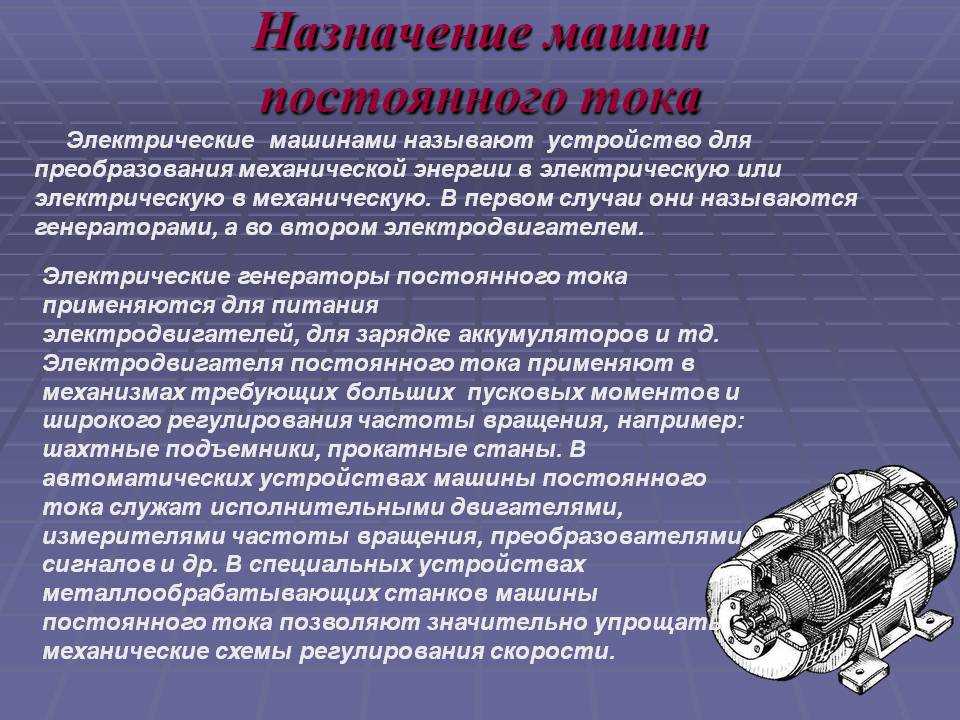

Привод представляет собой компонент машины, которая отвечает за перемещение и управление механизмом или системой, например, путем открытия клапана. Проще говоря, это «двигатель».

Привод требует сигнала управления и источника энергии. Управляющий сигнал является относительно низкой энергией и может представлять собой электрическое напряжение или ток, пневматическое или гидравлическое давление или даже мощность человека. Его основным источником энергии может быть электрический ток, давление гидравлической жидкости или пневматическое давление. Когда он получает управляющий сигнал, исполнительный механизм реагирует путем преобразования энергии сигнала в механическое движение.

Привод — это механизм, с помощью которого система управления воздействует на окружающую среду. Система управления может быть простой (фиксированная механическая или электронная система), программная (например, драйвер принтера, система управления роботом), человек или любой другой вход.

история

История системы пневматического приведения в действие и системы гидравлического привода датируется примерно во время Второй мировой войны (1938). Он был впервые создан Xhiter Anckeleman (произносится как «Зитер»), который использовал свои знания о двигателях и тормозных системах, чтобы придумать новое решение, обеспечивающее максимальную силу тормозов на автомобиле с минимальным износом.

Гидравлический

Гидравлический привод состоит из цилиндрового или жидкостного двигателя, который использует гидравлическую мощность для облегчения механической работы. Механическое движение дает выход в виде линейного, вращательного или колебательного движения. Поскольку жидкости практически невозможно сжать, гидравлический привод может приложить большую силу. Недостатком такого подхода является его ограниченное ускорение.

Недостатком такого подхода является его ограниченное ускорение.

Гидравлический цилиндр состоит из полой цилиндрической трубки, вдоль которой может скользить поршень. Термин однократное действие используется, когда давление жидкости подается только на одну сторону поршня. Поршень может двигаться только в одном направлении, часто используется пружина, чтобы дать поршню обратный ход. Термин двойное действие используется, когда давление подается с каждой стороны поршня; любая разница в давлении между двумя сторонами поршня перемещает поршень в одну сторону или другую.

пневматический

Пневматические приводы позволяют создавать значительные усилия при относительно небольших изменениях давления. Пневматический привод преобразует энергию, создаваемую вакуумом или сжатым воздухом под высоким давлением, в линейное или вращательное движение. Пневматическая энергия необходима для основных элементов управления двигателем, поскольку она может быстро реагировать при запуске и остановке, так как источник питания не нужно хранить в резерве для работы. Кроме того, пневматические приводы более безопасны, дешевле и часто более надежны и мощны, чем другие приводы. Эти силы часто используются с клапанами для перемещения диафрагм, чтобы влиять на поток воздуха через клапан.

Кроме того, пневматические приводы более безопасны, дешевле и часто более надежны и мощны, чем другие приводы. Эти силы часто используются с клапанами для перемещения диафрагм, чтобы влиять на поток воздуха через клапан.

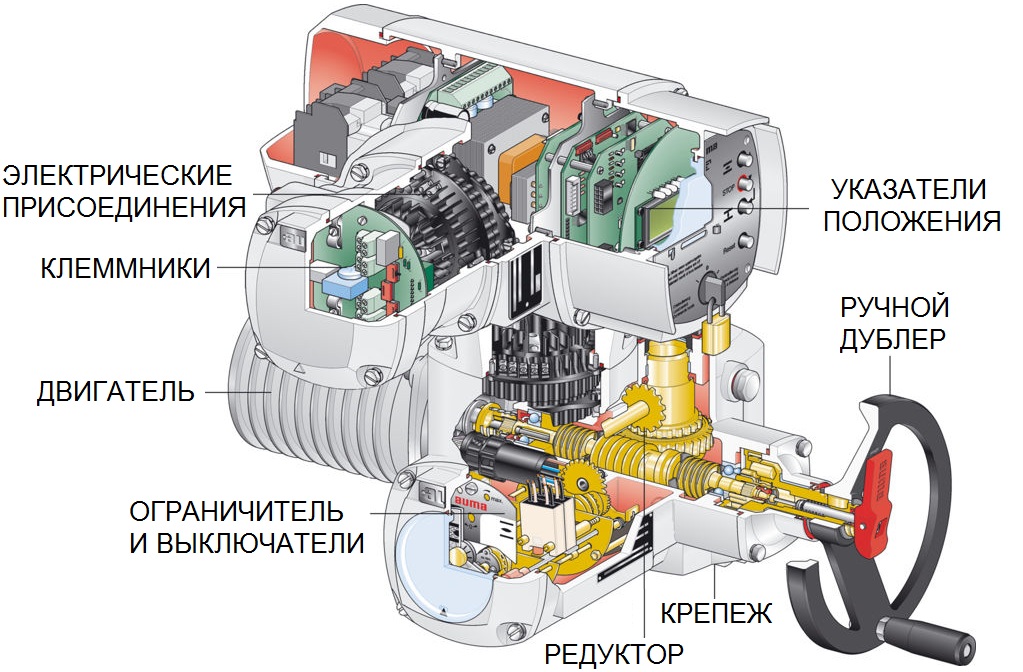

электрический

Электрический привод питается от двигателя, который преобразует электрическую энергию в механический момент. Электрическая энергия используется для приведения в действие оборудования, такого как многооборотные клапаны. Кроме того, тормоз, как правило, установлен над двигателем, чтобы предотвратить открытие клапана. Если тормоз не установлен, привод откроет открытый клапан и повернет его обратно в закрытое положение. Если это произойдет, двигатель и привод в конечном итоге будут повреждены. Это одна из самых чистых и легко доступных форм привода, поскольку она напрямую не связана с нефтью или другими ископаемыми видами топлива.

Конструкция электрического привода проста по сравнению с конструкцией гидравлических и пневматических приводов, поскольку они требуют только электроэнергии в качестве источника энергии. Поскольку электрические кабели используются для передачи электроэнергии и сигналов, он очень универсален и практически нет ограничений относительно расстояния между источником питания и приводом.

Поскольку электрические кабели используются для передачи электроэнергии и сигналов, он очень универсален и практически нет ограничений относительно расстояния между источником питания и приводом.

Существует большое количество моделей, и их легко использовать со стандартизованными электродвигателями в зависимости от приложения. В большинстве случаев необходимо использовать редукторы, поскольку двигатели имеют непрерывную работу.

Использование электрического поршня для привода небольшого клапана.

Простейшей формой привода с поршнем была бы установка рычага с шарниром, прикрепленным к поверхности, параллельной оси приводного поршня и резьбовых элементов.

Существуют Muscular Wires®, которые обеспечивают бесшумные движения без двигателей. Это самая инновационная технология для робототехники и автоматизации, а также для внедрения небольших приводов.

Существуют также электроактивные полимеры, PEA (для его акронима на испанском языке) или EAP (для его акронима на английском языке), которые представляют собой полимеры, которые обычно меняют форму или размер при стимуляции электрическим полем. Они в основном используются в качестве приводов, датчиков или генерации искусственных мышц, которые будут использоваться в робототехнике и протезировании.

Они в основном используются в качестве приводов, датчиков или генерации искусственных мышц, которые будут использоваться в робототехнике и протезировании.

Скрученный и спиральный полимер (TCP) или сверхпрочный полимер (SCP)

Привод витой и спирального полимера (TCP), также известный как исполнительный механизм сверхпрочного полимера (SCP), представляет собой спиральный полимер, который может приводиться в действие электрической энергией. Привод TCP выглядит как винтовая пружина. Приводы TCP обычно изготавливаются из нейлона с серебряным покрытием. Приводы TCP также могут быть изготовлены из другого электрического проводящего покрытия, такого как золото. Привод TCP должен находиться под нагрузкой, чтобы удлинить мышцу. Электрическая энергия преобразуется в тепловую энергию из-за электрического сопротивления, которое также известно как джоулево нагревание, омическое нагревание и резистивный нагрев. По мере того, как температура приемопередатчика TCP увеличивается на джоулевом нагреве, полимер сжимается и вызывает сжатие привода.

Пьезоэлектрические приводы

Являются ли эти устройства, которые производят движение (смещение), используя физический феномен пьезоэлектричества. Приводы, которые используют этот эффект, доступны в течение примерно 20 лет и изменили мир позиционирования. Точное движение, которое возникает при приложении электрического поля к материалу, имеет большое значение для нанопозиционирования.

Можно различать следующие типы:

Тип стека

Тип «Flexure»

В сочетании с высокопоставленной системой позиционирования с двигателем

Тепловые или магнитные

Приводы, которые могут приводиться в действие с применением тепловой или магнитной энергии, использовались в коммерческих приложениях. Термоприводы имеют компактный, легкий, экономичный и с высокой удельной мощностью. Эти приводы используют материалы памяти формы (SMM), такие как сплавы с памятью формы (SMA) или сплавы с магнитной формой памяти (MSMA). Некоторые популярные производители этих устройств — финская Modti Inc. , American Dynalloy и Rotork.

, American Dynalloy и Rotork.

механический

Механический исполнительный механизм выполняет функцию движения путем преобразования одного вида движения, такого как вращательное движение, в другой тип, например линейное движение. Примером может служить стойка и шестерня. Работа механических приводов основана на комбинациях конструктивных элементов, таких как шестерни и рельсы, или шкивы и цепи.

Электронные приводы

Электронные приводы также широко используются в мехатронных устройствах, таких как роботы. Бесщеточные серводвигатели переменного тока будут использоваться в будущем как точные позиционирующие приводы из-за требования к работе без такого технического обслуживания, как ядерная энергия.

Гидравлические приводы

Гидравлические приводы, которые являются самыми старыми, могут быть классифицированы в соответствии с формой эксплуатации, работают на основе жидкостей под давлением. Существуют три основные группы:

гидравлический цилиндр

гидравлический двигатель

гидравлический качающийся двигатель

Гидравлический цилиндр

По своей функции мы можем классифицировать гидравлические цилиндры в 2 типах: простой эффект и двойное действие. В первом типе гидравлическая сила используется для толкания, а внешняя сила — другая. Второй тип использует гидравлическую мощность для выполнения обоих действий. Рулевое управление осуществляется с помощью соленоида. Внутри они имеют пружину, которая изменяет свою упругую постоянную с прохождением тока. То есть, если ток течет через электрический поршень, его можно легко расширить.

В первом типе гидравлическая сила используется для толкания, а внешняя сила — другая. Второй тип использует гидравлическую мощность для выполнения обоих действий. Рулевое управление осуществляется с помощью соленоида. Внутри они имеют пружину, которая изменяет свою упругую постоянную с прохождением тока. То есть, если ток течет через электрический поршень, его можно легко расширить.

Цилиндр динамического давления

Носите нагрузку у основания цилиндра. Затраты на производство обычно низки, поскольку в цилиндре нет деталей.

Одиночный цилиндр

Штанга находится только на одном конце поршня, который сжимается пружинами или тем же весом. Нагрузка может быть установлена только на одном конце цилиндра.

Цилиндр двойного действия

Нагрузка может быть установлена с обеих сторон цилиндра. Горизонтальный импульс генерируется из-за разницы в давлении между концами поршня

Телескопический цилиндр

Многоступенчатый трубчатый стержень последовательно выдвигается, когда он наносится на цилиндр с маслом под давлением. Относительно длинный ход может быть достигнут по сравнению с длиной цилиндра

Относительно длинный ход может быть достигнут по сравнению с длиной цилиндра

Гидравлический двигатель

В гидравлических двигателях вращательное движение создается давлением. Эти двигатели можно разделить на две большие группы: первый — это роторный тип, в котором шестерни приводятся непосредственно под давлением под давлением, а второй, колебательный тип, вращательное движение генерируется колебательным действием поршня или молотка; Из-за его большей эффективности этот тип имеет более высокий спрос. Ниже приведена классификация этого типа двигателя

Мотор-редуктор

Ротационный двигатель типа лопасти

Двигатель пропеллера

Гидравлический двигатель Эксцентриковый кулачковый двигатель

Осевой поршень

Осциллирующий тип Двигатель с наклонной осью

Мотор редуктора: Масло под давлением вытекает из впускного отверстия, действующего на зубчатую поверхность каждого зубчатого колеса, в направлении стрелки. Конструкция двигателя проста, поэтому она рекомендуется для высокоскоростных операций.

Двигатель с наклонным осевым поршнем

Масло под давлением, которое течет из впускного отверстия, толкает поршень к фланцу, и полученное усилие в радиальном направлении приводит к тому, что вал и блок цилиндров вращаются в направлении стрелки. Этот тип двигателя очень удобен для высоконапорных и высокоскоростных применений. Можно изменить его мощность, изменив угол наклона оси.

Осциллирующий двигатель с осевым поршнем

Его функция состоит в том, чтобы поглотить определенный объем жидкости под давлением и вернуть ее в цепь, когда она в ней нуждается.

Пневматические приводы

Механизмы, которые преобразуют энергию сжатого воздуха в механическую работу, называются пневматическими приводами. Хотя по существу они идентичны гидравлическим приводам, в этом случае диапазон сжатия ниже, в дополнение к этому существует небольшая разница в использовании и в отношении конструкции, мотивированной элементами питания (воздуха) отличаются от тех, которые используются в гидравлических цилиндрах.

В этой классификации появляются сильфоны и диафрагмы, которые используют сжатый воздух и считаются простыми исполнительными эффектами, а также искусственные резиновые мышцы, которые в последнее время получили большое внимание.

Простой эффект

Пневматический цилиндр

Пневматический привод двойного действия

Линейный привод двойного действия без хвостовика

С редуктором и стойкой

С шестерней и двойной молнией

Пневматический двигатель с лопаткой

С поршнем

Одновременно с флюгером

Мультиклапан

Вращающийся двигатель с поршнем

Из вертикального слота

Поршень

Сильфоны, диафрагма и искусственная мышца

Одиночный цилиндр

Вращающиеся поддоны

Это моторные элементы, предназначенные для обеспечения ограниченного оборота выходного вала. Давление воздуха действует непосредственно на одну или две лопасти, печатающие поворотное движение. Они не превышают 270 °, а двойные поддоны не превышают 90 °.

Части привода

Система «Safety key»: этот метод безопасного ключа для удержания крышек привода использует гибкую цилиндрическую ленту из нержавеющей стали в механической раздвижной канавке. Это устраняет концентрацию напряжений, вызванных нагрузками, центрированными на винтах крышек и спиралей. Клавиши безопасности значительно увеличивают прочность узла привода и обеспечивают защиту от опасного отсоединения.

Это устраняет концентрацию напряжений, вызванных нагрузками, центрированными на винтах крышек и спиралей. Клавиши безопасности значительно увеличивают прочность узла привода и обеспечивают защиту от опасного отсоединения.

Шестерня с пазом: эта канавка в верхней части шестерни обеспечивает самоцентрирующуюся, прямую передачу для индикаторов положения и переключателей положения, исключая использование фланцев сцепления. (Согласно норме Намюра).

Подшипники для сращивания: эти сращенные и резьбовые подшипники скольжения служат для упрощения соединения фитингов, которые должны быть установлены сверху. (В соответствии со стандартами ISO 5211 и VDI).

Большой воздушный проход: внутренние каналы для особо большого воздушного прохода обеспечивают быструю работу и позволяют избежать их блокировки.

Muñoneras: новый дизайн и максимальная долговечность, постоянная смазка, коррозионная стойкость и простота замены, продлевают срок службы привода в самых тяжелых условиях эксплуатации.

Конструкция: Максимальное усилие должно быть обеспечено против вмятин, ударов и усталости. Его стойка и шестерня должны иметь большой калибр, ее необходимо обрабатывать с помощью высокоточного оборудования и исключать игру, чтобы иметь возможность получать точные позиции.

Его стойка и шестерня должны иметь большой калибр, ее необходимо обрабатывать с помощью высокоточного оборудования и исключать игру, чтобы иметь возможность получать точные позиции.

Ceramigard: Сильная поверхность, стойкая к коррозии, похожа на керамику. Защищает все части привода от износа и коррозии.

Покрытие: двойное покрытие, обеспечивающее дополнительную защиту от агрессивных сред.

Сцепление: соединение или отсоединение подпружиненных модулей замены или безопасность при отказе давления воздуха.

Винты регулировки хода: обеспечивает регулировку вращения шестерни в обоих направлениях движения; что важно для каждого клапана с четвертью оборота.

Радиальные и несущие звездочки шестерни: Сменные цапфы, которые защищают от вертикальных нагрузок. Радиальные глушители поддерживают всю радиальную нагрузку.

Шестерни уплотнительные — верхние и нижние: уплотнения шестерни расположены для минимизации всех возможных зазоров для защиты от коррозии.

Неразрушаемые предохранительные пружины в случае отказа: эти пружины спроектированы и изготовлены так, чтобы никогда не срабатывать и впоследствии защищены от коррозии. Пружины классифицируются и назначаются определенным образом для компенсации потери памяти, которой подвержена каждая весна; для истинной уверенности в случае отказа в подаче воздуха.

Пружины классифицируются и назначаются определенным образом для компенсации потери памяти, которой подвержена каждая весна; для истинной уверенности в случае отказа в подаче воздуха.

Самые обычные приводы:

Пневматические и гидравлические цилиндры. Они выполняют линейные движения.

Двигатели (поворотные приводы) пневматические и гидравлические. Они выполняют повороты с помощью гидравлической или пневматической энергии.

Клапаны. Имеются прямое управление, моторизированный, электропневматический и т. Д. Они используются для регулирования потока газов и жидкостей.

Нагревательные резисторы. Они используются для нагрева.

Электродвигатели. Наиболее часто используются индукционные, непрерывные, бесщеточные и шаг за шагом.

Насосы, компрессоры и вентиляторы. Двигались в основном с помощью электрических асинхронных двигателей.

3D-печатные мягкие приводы

Мягкие приводы разрабатываются для обработки хрупких объектов, таких как сбор урожая фруктов в сельском хозяйстве или манипулирование внутренними органами в биомедицине, которая всегда была сложной задачей для робототехники. В отличие от обычных приводов, мягкие приводы создают гибкое движение благодаря интеграции микроскопических изменений на молекулярном уровне в макроскопическую деформацию материалов привода.

В отличие от обычных приводов, мягкие приводы создают гибкое движение благодаря интеграции микроскопических изменений на молекулярном уровне в макроскопическую деформацию материалов привода.

Большинство существующих мягких приводов изготавливаются с использованием многоступенчатых низкопроизводительных процессов, таких как микроформование, изготовление твердых свободных форм и литография маски. Однако эти методы требуют ручного изготовления устройств, последующей обработки / сборки и длительных итераций до достижения зрелости при изготовлении. Чтобы избежать утомительных и трудоемких аспектов существующих процессов изготовления, исследователи изучают подходящий производственный подход для эффективного изготовления мягких приводов. Поэтому специальные мягкие системы, которые могут быть изготовлены за один шаг быстрыми методами прототипирования, такими как трехмерная печать, используются для сокращения разрыва между дизайном и внедрением мягких приводов, что делает процесс более быстрым, менее дорогостоящим и простым. Они также позволяют включать все компоненты привода в единую конструкцию, исключая необходимость использования внешних соединений, клеящих веществ и крепежных элементов. Это приводит к уменьшению числа дискретных частей, этапов последующей обработки и времени изготовления.

Они также позволяют включать все компоненты привода в единую конструкцию, исключая необходимость использования внешних соединений, клеящих веществ и крепежных элементов. Это приводит к уменьшению числа дискретных частей, этапов последующей обработки и времени изготовления.

Трехмерные печатные мягкие приводы подразделяются на две основные группы: «полужесткие печатные мягкие приводы» и «трехмерные печатные мягкие приводы». Причиной такой классификации является различение печатных мягких приводов, которые изготавливаются с помощью процесса трехмерной печати в целом и мягких приводов, чьи части изготавливаются с помощью трехмерных принтеров и последующей обработки. Эта классификация помогает прояснить преимущества трехмерных печатных мягких приводов над полупечатными мягкими приводом, благодаря их возможности работать без необходимости дальнейшей сборки.

Приводы форм-памяти (SMP) являются наиболее похожими на наши мышцы, обеспечивая ответ на ряд стимулов, таких как свет, электрические, магнитные, тепловые, рН и изменения влажности. У них есть некоторые недостатки, включая усталость и высокое время отклика, которые были улучшены благодаря внедрению интеллектуальных материалов и комбинации различных материалов с использованием передовой технологии изготовления. Появление 3D-принтеров создало новый путь для создания недорогих и быстродействующих SMP-приводов. Процесс получения внешних стимулов, таких как тепло, влажность, электрический вход, световое или магнитное поле с помощью SMP, называется эффектом памяти формы (SME). SMP демонстрирует некоторые полезные функции, такие как низкая плотность, высокая деформация, биосовместимость и биоразлагаемость.

У них есть некоторые недостатки, включая усталость и высокое время отклика, которые были улучшены благодаря внедрению интеллектуальных материалов и комбинации различных материалов с использованием передовой технологии изготовления. Появление 3D-принтеров создало новый путь для создания недорогих и быстродействующих SMP-приводов. Процесс получения внешних стимулов, таких как тепло, влажность, электрический вход, световое или магнитное поле с помощью SMP, называется эффектом памяти формы (SME). SMP демонстрирует некоторые полезные функции, такие как низкая плотность, высокая деформация, биосовместимость и биоразлагаемость.

Фотополимер / легкие активированные полимеры (LAP) являются другим типом SMP, которые активируются световыми стимулами. Приводы LAP могут управляться дистанционно с мгновенным откликом и без физического контакта только с изменением частоты света или интенсивности.

Потребность в мягких, легких и биосовместимых мягких приводах в мягкой роботике повлияла на исследователей для разработки пневматических мягких приводов из-за их естественного соответствия и способности производить мышечное напряжение.

Полимеры, такие как диэлектрические эластомеры (DE), ионные полимерные металлические композиты (IPMC), ионные электроактивные полимеры, полиэлектролитные гели и геле-металлические композиты являются обычными материалами для формирования трехмерных слоистых структур, которые могут быть адаптированы для работы в качестве мягких приводов. Приводы EAP классифицируются как трехмерные печатные мягкие приводы, которые реагируют на электрическое возбуждение как деформацию в их форме.

Примеры и приложения

В технике приводы часто используются в качестве механизмов для введения движения или для зажима объекта, чтобы предотвратить движение. В электронной технике исполнительные механизмы являются подразделением преобразователей. Это устройства, которые преобразуют входной сигнал (главным образом электрический сигнал) в некоторую форму движения.

Примеры исполнительных механизмов

Гребень

Цифровое микрозеркальное устройство

Электрический двигатель

Электроактивный полимер

Гидравлический цилиндр

Пьезоэлектрический привод

Пневматический привод

Винтовой домкрат

сервомеханизм

соленоид

Шаговый двигатель

Форма-память сплава

Тепловой биморф

Гидравлические приводы

Циркулярно-линейное преобразование

Двигатели в основном используются, когда необходимы круговые движения, но могут также использоваться для линейных применений путем преобразования кругового в линейное движение с помощью свинцового винта или аналогичного механизма. С другой стороны, некоторые исполнительные механизмы являются линейно линейными, такими как пьезоэлектрические приводы. Преобразование между круговым и линейным движением обычно осуществляется с помощью нескольких простых типов механизмов, включая:

С другой стороны, некоторые исполнительные механизмы являются линейно линейными, такими как пьезоэлектрические приводы. Преобразование между круговым и линейным движением обычно осуществляется с помощью нескольких простых типов механизмов, включая:

Винт: винтовые домкраты, шариковые винтовые и роликовые винтовые приводы работают по принципу простой машины, известной как винт. Вращая гайку исполнительного механизма, вал винта перемещается по линии. При перемещении вала винта гайка вращается.

Колесо и ось: Подъемник, лебедка, стойка и шестерня, цепной привод, ременный привод, жесткие цепные и жесткие ременные приводы работают по принципу колеса и оси. Вращая колесо / ось (например, барабан, шестерня, шкив или вал), перемещается линейный элемент (например, кабель, стойка, цепь или лента). При перемещении линейного элемента колесо / ось вращается.

Виртуальная аппаратура

В виртуальной аппаратуре исполнительные механизмы и датчики являются аппаратными дополнениями виртуальных инструментов.

Показатели эффективности

Показатели производительности для приводов включают в себя скорость, ускорение и силу (альтернативно, угловую скорость, угловое ускорение и крутящий момент), а также энергоэффективность и такие соображения, как масса, объем, условия эксплуатации и долговечность.

сила

При рассмотрении силы в приводах для приложений следует учитывать два основных показателя. Эти два являются статическими и динамическими нагрузками. Статическая нагрузка — это силовая способность привода, когда он не находится в движении. И наоборот, динамическая нагрузка исполнительного механизма является силой во время движения.

скорость

Скорость следует рассматривать в первую очередь при скорости без нагрузки, так как скорость будет неизменно уменьшаться по мере увеличения нагрузки. Скорость, которую скорость будет уменьшаться, будет напрямую коррелировать с величиной силы и начальной скоростью.

Условия эксплуатации

Приводы обычно оцениваются с использованием стандартной системы оценки IP-кода. Те, которые рассчитаны на опасные условия, будут иметь более высокий рейтинг по IP-адресу, чем для личного или общего промышленного использования.

Те, которые рассчитаны на опасные условия, будут иметь более высокий рейтинг по IP-адресу, чем для личного или общего промышленного использования.

долговечность

Это будет определяться каждым отдельным производителем в зависимости от использования и качества.

Статья Компании Драйв | Виды гидрооборудования, различия, выбор.

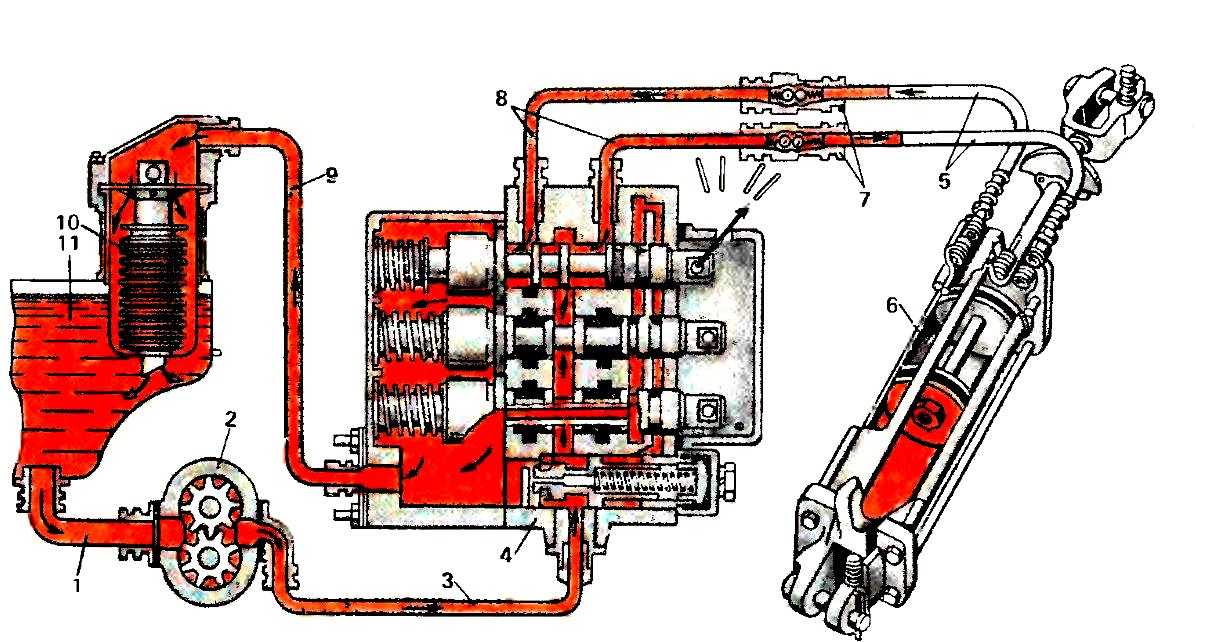

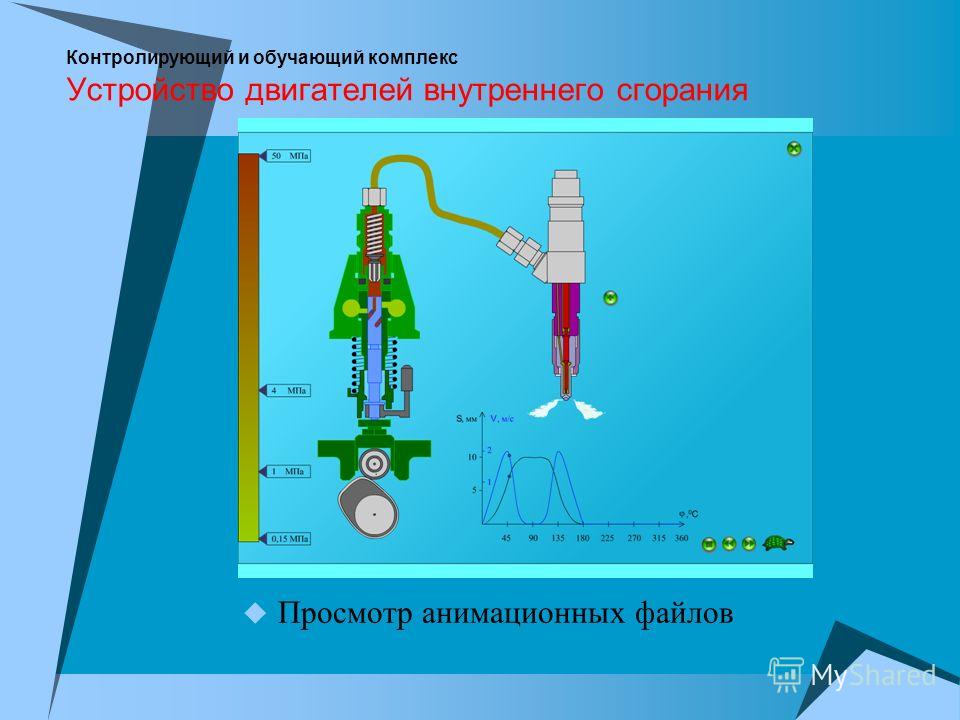

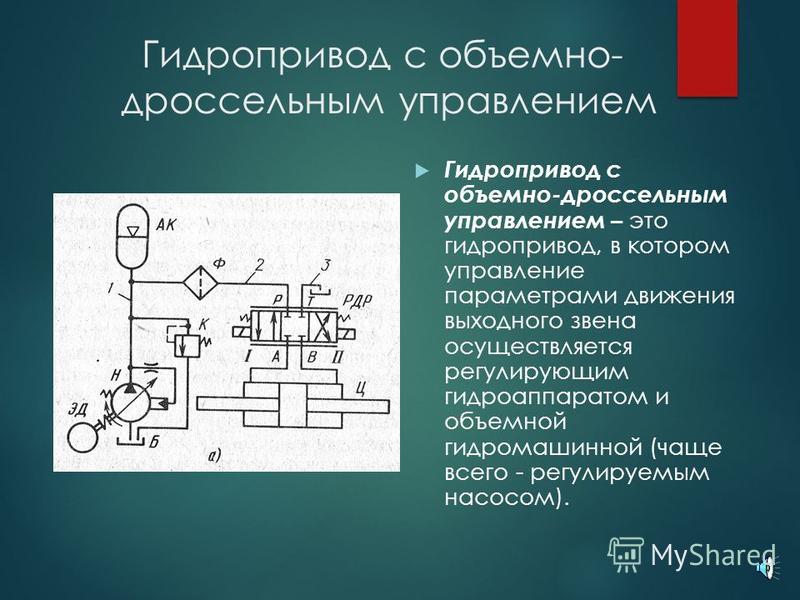

Применение гидравлических машин — один из самых эффективных способов преобразования энергии. Цепочка превращений выглядит таким образом — электрический, бензиновый или дизельный двигатель приводит в движение гидравлический насос. Тот закачивает в магистраль жидкость под определенным давлением, поступая из магистрали через клапаны и распределители, жидкость приводит в движение исполнительные механизмы — гидромоторы и гидроцилиндры. Отсутствие механических звеньев в цепи определяет минимальные потери энергии и снижает риск поломок.

Правильно рассчитанное, спроектированное и установленное гидрооборудование позволяет добиться КПД 90 и более процентов. Такой показатель практически недостижим при использовании механических редукторов, коробок скоростей, цепных и карданных передач. Еще одно преимущество гидравлического оборудования — практически все узлы работают бесшумно или почти бесшумно, что очень важно при использовании гидравлики в производственных цехах, на строительных площадках и других объектах, где находится много единиц техники и людей.

Такой показатель практически недостижим при использовании механических редукторов, коробок скоростей, цепных и карданных передач. Еще одно преимущество гидравлического оборудования — практически все узлы работают бесшумно или почти бесшумно, что очень важно при использовании гидравлики в производственных цехах, на строительных площадках и других объектах, где находится много единиц техники и людей.

Гидравлические системы используют самые различные машины и узлы, выполняющие определенные функции. Это:

- гидравлические станции

- насосы НШ

- гидромоторы

- гидрораспределители

- гидравлические клапаны

- запорную и регулирующую арматуру

- трубы

- рукава

- фитинги

Все гидрооборудование рассчитывается под определенное давление жидкости и обладает высоким запасом прочности. При выборе деталей и узлов для проектирования гидросистем, необходимо учитывать также такие параметры, как расход масла, рабочую температуру, вырабатываемое усилие, скорость вращения валов. Чтобы правильно выбрать, заказать и купить гидрооборудование, необходимо изучить паспортные данные машины и рекомендованные производителем марки насосов, гидромоторов или других узлов. Очень многие марки гидравлического оборудования разных производителей обладают высокой степенью универсальности и взаимозаменяемостью. Чтобы не ошибиться, нужно воспользоваться специальными таблицами, где приведены марки аналогов, или проконсультироваться с производителем техники.

При выборе деталей и узлов для проектирования гидросистем, необходимо учитывать также такие параметры, как расход масла, рабочую температуру, вырабатываемое усилие, скорость вращения валов. Чтобы правильно выбрать, заказать и купить гидрооборудование, необходимо изучить паспортные данные машины и рекомендованные производителем марки насосов, гидромоторов или других узлов. Очень многие марки гидравлического оборудования разных производителей обладают высокой степенью универсальности и взаимозаменяемостью. Чтобы не ошибиться, нужно воспользоваться специальными таблицами, где приведены марки аналогов, или проконсультироваться с производителем техники.

Гидравлические станции

Промышленная установка, предназначенная для подачи жидкости под высоким давлением на распределительные узлы гидросистем. Приводится в движение электродвигателем, агрегатированным с насосным блоком. Рассчитаны станции на подключение нескольких машин, инструментов и другого стационарного оборудования. Используются в цехах, мастерских, на ремонтных базах. Также производятся мобильные насосные станции, которые комплектуются бензиновыми или дизельными двигателями. Если мобильная станция снабжена электродвигателем, то она может подключаться как к сети, так и к автономному генератору.

Используются в цехах, мастерских, на ремонтных базах. Также производятся мобильные насосные станции, которые комплектуются бензиновыми или дизельными двигателями. Если мобильная станция снабжена электродвигателем, то она может подключаться как к сети, так и к автономному генератору.

Выбирают гидростанции по таким параметрам:

- рабочему давлению

- номинальной подаче

- количеству подключаемых потребителей

- типу привода

По производительности гидростанции подразделяются на установки низкого, среднего, высокого и сверхвысокого давления. Диапазон давления, которое вырабатывают промышленные гидравлические станции находится в пределах 16 – 150 МПа, производительность потока жидкости — до 500 л/мин.

Гидравлические насосы

Установки, которые непосредственно превращают механическую энергию, получаемую от вращения приводного вала в энергию движения жидкой среды. Механика действия гидравлического насоса очень проста — в определенной зоне создается разрежение, куда из резервуара всасывается жидкость. После заполнения объема, впускной клапан закрывается, и жидкость сжимается поршнем или плунжером.

После заполнения объема, впускной клапан закрывается, и жидкость сжимается поршнем или плунжером.

Одно из основных свойств жидкости — сохранение своего объема. Среда не может уменьшиться в объеме из-за особенностей молекулярного строения, но зато передает усилие сжатия во все точки сосуда в котором находится. Под действием такой силы открывается выпускной клапан, и жидкость под давлением устремляется в магистраль. На противоположном конце рукава или трубы находится исполнительный механизм. Усилие сжатия практически без изменений передается на поршень гидроцилиндра или гидромотора.

Перекачанная жидкость заставляет исполнительные механизмы гидросистемы двигаться. Если амплитуда движения достигла предела, избыток жидкой среды вытекает через систему клапанов и возвращается в резервуар.

В технике используются поршневые, аксиально-плунжерные, шестеренные, пластинчатые, радиально-поршневые. В тройку самых популярных входят аксиально-поршневые, шестеренные и пластинчатые. Они используются на:

Они используются на:

- сельскохозяйственных комбайнах и тракторах

- грейдерах и скреперах

- экскаваторах

- погрузчиках

- самосвалах

- автомобильных кранах

Компактность, высокая производительность и небольшой вес определяет использование гидронасосов на мобильной технике. В стационарных условиях преимущественно выбор осуществляется в пользу насосных станций.

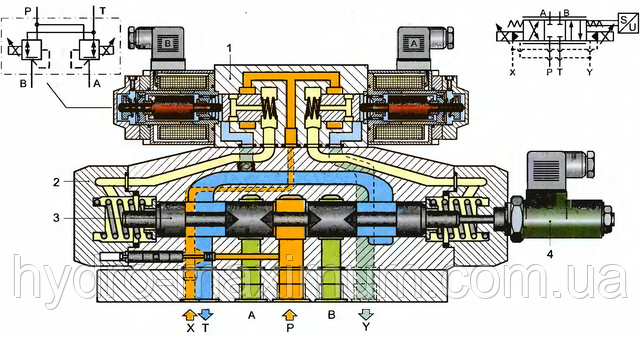

Гидрораспределители

Нагнетаемая насосом или гидростанцией жидкость подается на специальный узел, служащий для направления потока на тот или иной исполнительный механизм. Системы, в которых один насос работает на один механизм практически не используются. Мощность нагнетателей позволяет запитать несколько потребителей, работающих одновременно или поочередно, в зависимости от конструкции машины.

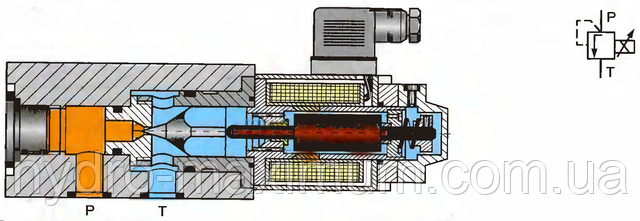

Именно очередность работы и определяет распределитель гидравлического потока. Конструктивно узел представляет собой систему клапанов или золотников, которая направляет поток жидкости в определенную магистраль при внешнем воздействии от рычага управления или электромагнитного импульса. По способу управления гидрораспределители подразделяются на:

По способу управления гидрораспределители подразделяются на:

- ручные

- механические

- электрические

- пневматические

- гидравлические

- электромагнитные и электрогидравлические

По устройству — на клапанные, крановые и золотниковые. Обычно к распределителю подводится не менее 4 линий. В зависимости от положения регулирующего устройства, жидкость подается в одну из линий и вызывает определенное движение исполнительного механизма, или его отключение. На работу насосного оборудования гидрораспределитель влияния не оказывает, он только маршрутизирует готовый поток. Производятся гидрораспределители в виде моноблока и рассчитанные на работу с определенной категорией насосов.

Исполнительные механизмы

Нагнетание и распределение жидкости под давлением должно найти своего потребителя. Конечной целью движения среды выступают исполнительные механизмы — гидроцилиндры и гидромоторы. Все оборудование, которое приводится в движение гидроприводами — только инструменты, а усилие создают именно цилиндры и моторы. Это очень интересные узлы гидросистем — они могут выступать как рабочими элементами, так и генераторами усилия. Такая особенность гидроцилиндров используется реже, а гидронасосы и гидромоторы практически взаимозаменяемы. Если к валу гидромотора подключить электродвигатель или привод от ДВС, то он вполне способен заменить аксиальный или поршневой насос.

Все оборудование, которое приводится в движение гидроприводами — только инструменты, а усилие создают именно цилиндры и моторы. Это очень интересные узлы гидросистем — они могут выступать как рабочими элементами, так и генераторами усилия. Такая особенность гидроцилиндров используется реже, а гидронасосы и гидромоторы практически взаимозаменяемы. Если к валу гидромотора подключить электродвигатель или привод от ДВС, то он вполне способен заменить аксиальный или поршневой насос.

Гидромоторы

По конструкции гидромоторы подразделяются на:

- планетарные

- аксиальные

- поршневые

- плунжерные

В свою очередь, эти категории подразделяются на подвиды, например, аксиально-плунжерные, аксиально-поршневые, пластинчатые и т.д. Работают гидромоторы в цикле, обратном гидронасосу. Жидкость под давлением поступает в полость, закрытую поршнем, плунжером или лопастью. Воздействуя на них со значительной силой, жидкость вызывает перемещение деталей, которые посредством различных механизмов передают усилие на вращающийся вал. Происходит обратное превращение энергии — от движения жидкости к механическому вращению. Причем моменты сил очень существенны и порой значительно превышают параметры электродвигателей или моторов внутреннего сгорания.

Происходит обратное превращение энергии — от движения жидкости к механическому вращению. Причем моменты сил очень существенны и порой значительно превышают параметры электродвигателей или моторов внутреннего сгорания.

Отработанная жидкость посредством системы клапанов сливается в магистраль и принимает участие в последующих циклах работы. Рабочая частота вращения гидромоторов — до 5000 об/мин. Но есть и более высокооборотные моторы, способные заменить любой движитель.

Высокие давления и напряженный режим работы, часто кратковременно – прерывчатый, вызывает характерные поломки. Они практически идентичные у насосов и двигателей. Это появление задиров на рабочих частях, нарушение уплотнений, износ пар трения. Ремонт гидрооборудования — удел специальных предприятий. Точность исполнения деталей очень высокая, материалы используются специфические. Самостоятельно решиться на ремонт узлов гидросистемы можно только в случае наличия современной технической базы и штата квалифицированных специалистов узкого профиля.

Гидроцилиндры

Не во всех механизмах и приводах требуется вращение для передачи усилия. Очень востребованы системы, построенные на возвратно-поступательных движениях. Используя механические приводы, реализовать такую задачу сложнее. А вот гидравлика справляется с ней на «отлично». Подаваемая по магистрали от насоса жидкость под давлением действует на поршень или плунжер и заставляет его двигаться в определенном направлении.

В зависимости от площади поршня, передача усилия может быть очень большой. Гидравлическая машина служит не только для передачи усилия, но и для его увеличения. По виду конструкции гидроцилиндры подразделяются на поршневые и плунжерные, по особенностям работы — на односторонние и двухсторонние. Передавать усилие в обе стороны могут только поршневые гидроцилиндры. При выборе модели цилиндра для магистрали необходимо обращать внимание на:

- рабочее давление

- длину выдвижения штока

- номинальный расход жидкости