Содержание

Китайцы испытали магнитогидродинамический двигатель для подлодок

Китайская корпорация CSIC в середине октября текущего года провела первые успешные испытания прототипа магнитогидродинамического двигателя, «тихого» движителя без подвижных частей для перспективных подводных лодок. Как сообщает Global Times, испытания установки проводились на корабле, приписанном к порту в Санье в провинции Хайнань. Испытания двигателя были признаны успешными.

Самая простая конструкция магнитогидродинамического двигателя представляет собой канал, по которому движется жидкость, и расположенные по его сторонам электромагниты. Во время работы на электромагниты подается напряжение, возникает магнитное поле, которое провоцирует появление в жидкой среде движущей силы. При этом жидкость, проходящая по каналу, должна быть электролитической, то есть проводить ток.

В случае с морским магнитогидродинамическим двигателем электролитической жидкостью выступает морская вода. Поскольку в таком двигателе отсутствуют подвижные части, он практически не шумит — уровень гидродинамического шума проходящей сквозь установку воды и работающих электромагнитов на порядки меньше шума стандартных движителей надводных и подводных кораблей.

Согласно заявлению CSIC, во время испытаний корабль с новой установкой смог достичь расчетной скорости. На каком именно корабле проводились испытания и какой конкретно скорости он смог достичь, не раскрывается. Также не уточняется, был ли опытовый корабль подводным или надводным. Испытания состоялись 18 октября 2017 года.

Следует отметить, что попытки создать морской магнитогидродинамический двигатель предпринимались и раньше. В 1980х годах такой двигатель считался «установкой будущего» для тихих подводных лодок. В 1984 году даже вышел роман американского писателя Тома Клэнси «Охота за «Красным октябрем». В книге советская подлодка «Красный октябрь» имела именно магнитогидродинамические двигатели.

В 1992 году в Японии проводились испытания опытного надводного судна «Ямато-1», приводившегося в движение магнитогидродинамическим двигателем. Во время испытаний судно, разработанное корпорацией Mitsubishi Heavy Industries, смогло развить скорость в восемь узлов (14,8 километра в час). Во время последующих испытаний «Ямато-1» не смогло развить скорость более восьми узлов.

Во время последующих испытаний «Ямато-1» не смогло развить скорость более восьми узлов.

Считалось, что магнитогидродинамические двигатели, помимо тихой работы, позволят кораблям развивать скорости большие, чем позволяли традиционные движители с гребными винтами. Во время испытаний «Ямато-1» и нескольких других прототипов судов с новыми установками высоких скоростей достичь так и не удалось. Проект закрыли.

На «Ямато-1» стоял магнитогидродинамический двигатель с шестью движителями и электромагнитами, которые охлаждались жидким гелием. Сегодня «Ямато-1» находится в морском музее в Кобе, а магнитогидродинамический двигатель судна — в музее морской науки в Токио.

Василий Сычёв

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Способ возбуждения колебаний потока жидкости и гидродинамический генератор колебаний

Изобретение относится к гидравлическим системам, использующим протекание жидкостей для создания колебаний потока, и может быть использовано в машиностроении, химической, нефтегазодобывающей, горной промышленности, медицине и других областях народного хозяйства. Гидродинамический генератор содержит корпус, установленную в нем вихревую камеру с каналами закрутки и выходным соплом и напорную магистраль, сообщенную с каналами закрутки. В вихревой камере установлено центральное тело с зазором относительно ее боковой стенки. Генератор снабжен полостью с регулируемой упругостью, сообщенной через проходные отверстия с вихревой камерой. Для расширения эксплуатационных возможностей и области применения полость может быть гидравлически связана соединительным каналом с обрабатываемой средой. Для оптимизации габаритных и гидравлических параметров вихревой камеры каналы закрутки со стороны выходного сопла выполнены в дополнительной камере, сообщенной с вихревой камерой через кольцевой канал. Изобретение основано на специфическом взаимодействии жидкостных вихрей и позволяет повысить эффективность генерирования колебаний за счет расширения диапазона частот и увеличения амплитуды колебаний давления и расхода, расширить диапазон эксплуатации, а также обеспечить надежность и стабильность работы оборудования при изменении режимов работы генератора, 2 c.

Гидродинамический генератор содержит корпус, установленную в нем вихревую камеру с каналами закрутки и выходным соплом и напорную магистраль, сообщенную с каналами закрутки. В вихревой камере установлено центральное тело с зазором относительно ее боковой стенки. Генератор снабжен полостью с регулируемой упругостью, сообщенной через проходные отверстия с вихревой камерой. Для расширения эксплуатационных возможностей и области применения полость может быть гидравлически связана соединительным каналом с обрабатываемой средой. Для оптимизации габаритных и гидравлических параметров вихревой камеры каналы закрутки со стороны выходного сопла выполнены в дополнительной камере, сообщенной с вихревой камерой через кольцевой канал. Изобретение основано на специфическом взаимодействии жидкостных вихрей и позволяет повысить эффективность генерирования колебаний за счет расширения диапазона частот и увеличения амплитуды колебаний давления и расхода, расширить диапазон эксплуатации, а также обеспечить надежность и стабильность работы оборудования при изменении режимов работы генератора, 2 c. и 11 з.п.ф-лы, 6 ил.

и 11 з.п.ф-лы, 6 ил.

Изобретение относится к динамике различных гидравлических систем, использующих протекание жидкостей для создания колебаний потока, и может быть использовано в машиностроении, химической, горнодобывающей, нефтегазодобывающей промышленности, в медицине и других областях народного хозяйства.

Известны способ генерирования колебаний давления, заключающийся в подаче жидкости под давлением и закручивании ее с образованием вихря, и гидродинамический генератор колебаний для его осуществления, содержащий проточную вихревую камеру с продольным каналом подвода управляющего потока (патент США N 3768520, НКИ 137-809). Возбуждение колебаний происходит за счет взаимодействия осевого потока нагнетаемой жидкости с управляющим вихревым потоком, который формируют и усиливают с помощью другого источника жидкости.

Недостатками этих способа и устройства являются необходимость в двух источниках расхода жидкости и применение специальных средств формирования управляющего потока, что ограничивает область применения генератора.

Известны способ генерирования колебаний жидкостного потока, заключающийся в том, что жидкость подают под избыточным давлением и разделяют на основной и дополнительный автономные потоки, осуществляют закручивание основного потока для образования вихря, а в дополнительном частично стравливают давление и подают на периферию вихря с окружной составляющей скорости, меньшей окружной составляющей скорости основного потока, и генератор колебаний для осуществления этого способа (Патент РФ N 2087756), который содержит корпус, установленную в нем проточную камеру с каналами закрутки и выходным соплом, напорную магистраль, сообщенную с каналами закрутки, и снабжен центральным телом, установленным в проточной камере с зазором относительно ее боковой стенки, дополнительной магистралью с ограничителем расхода, подключенной через ограничитель расхода к напорной магистрали и сообщенной с соплом через зазор между центральным телом и стенкой проточной камеры.

Недостатками известных способа и устройства являются низкая энергетика жидкостного потока в дополнительном потоке из-за частичного стравливания давления, что уменьшает амплитуду и ограничивает верхний диапазон частот, а также сужение диапазона эксплуатации по давлению и расходу из-за наличия ограничителя расхода, который обычно обладает нелинейной расходной характеристикой или требуется существенное усложнение конструкции генератора, что ограничивает область его применения.

Задачей данного изобретения является повышение эффективности генерирования колебаний за счет расширения диапазона частот, увеличения амплитуды колебаний давления и расхода и расширение диапазона эксплуатации.

Поставленная задача достигается тем, что в известном способе генерирования колебаний жидкостного потока, состоящем в том, что жидкость под давлением закручивают, формируя жидкостный вихрь, согласно изобретению создают не менее двух противоположно направленных вихрей, образованных закрученными жидкостными потоками с одинаковым давлением подачи, периферия которых гидравлически связана с полостью с регулируемой упругостью. При этом полость можно заполнить средой с регулируемой упругостью.

Поставленная задача решается также тем, что гидродинамический генератор колебаний, содержащий корпус с вихревой камерой, каналы закрутки, выходное сопло, напорную магистраль, соединенную с каналами закрутки, и установленное в вихревой камере с зазором относительно боковой стенки центральное тело, согласно изобретению снабжен полостью с регулируемой упругостью, сообщенной с вихревой камерой и через упомянутый зазор с выходным соплом, а каналы закрутки выполнены по крайней мере в двух плоскостях сечения вихревой камеры с взаимно противоположной ориентацией закрутки и соединены с напорной магистралью.

В некоторых вариантах исполнения генератора каналы закрутки могут быть выполнены в дополнительной камере, сообщенной с вихревой камерой через кольцевой канал.

Для оптимизации гидродинамических характеристик вихревой камеры на центральном теле между каналами закрутки могут быть выполнены винтовые каналы, закрутка которых противоположна ориентации каналов закрутки со стороны выходного сопла.

С целью компенсации изменения статического давления в упругих элементах полости целесообразно, чтобы полость имела дополнительную гидравлическую связь с обрабатываемой средой.

Для работы в экстремальных условиях (высокие или низкие температуры, агрессивные жидкости и др.) целесообразно, чтобы полость была выполнена в виде сильфона, заполненного сжимаемой средой и/или подпружиненного.

В некоторых вариантах исполнения генератора целесообразно, чтобы полость была заполнена средой с регулируемой упругостью.

Для повышения надежности в ряде случаев целесообразно, чтобы полость была выполнена в виде кожуха с размещенным в нем упругим телом, например резиновой оболочкой, сильфоном с упругой средой, в частности с газом.

Вихревая камера со стороны выходного сопла может быть выполнена в виде конусообразной полости, при этом для улучшения гидродинамики течения колебательной составляющей расхода полость может быть образована одним или несколькими усеченными конусами с разными углами образующих.

Оптимальным вариантом является выполнение полости в виде тела вращения, внешняя и/или внутренняя образующие которого имеют форму лекальной кривой. Целесообразно, чтобы она была выполнена сначала сужающейся, а затем расширяющейся в направлении к выходному соплу.

В предложенном способе реализуется новый механизм возникновения автоколебаний жидкостного потока. При смешении подаваемых с одинаковым давлением закрученных жидкостных потоков образуется вихрь, который усиливает флуктуации расхода в полости с регулируемой упругостью. Колебания давления за счет заполнения полости рабочей жидкостью вызывают в ней возвратно-поступательные движения. При движении жидкости из полости к области жидкостного вихря, находящегося около выходного сопла, поступает больше жидкости с противоположно направленной закруткой, вследствие чего происходит интенсивное размывание вихря со стороны сопла. При этом уменьшается суммарная циркуляция по радиусу вихря, падает давление на жидкостном вихре, что влечет дополнительное увеличение расхода в напорной магистрали и соответственно на выходе генератора. Отток жидкости из полости вызывает в ней падение давления и движение жидкости в обратном направлении. При обратном направлении в жидкостном вихре в области сопла возрастает суммарная циркуляция из-за уменьшения доли жидкости с противоположной закруткой, что приводит к возрастанию давления в жидкостном вихре и увеличению сопротивления для протекания жидкости. Это увеличение сопротивления приводит к усилению движения жидкости в обратном направлении и повышению давления в полости до величины, превышающей давление в жидкостном вихре.

Колебания давления за счет заполнения полости рабочей жидкостью вызывают в ней возвратно-поступательные движения. При движении жидкости из полости к области жидкостного вихря, находящегося около выходного сопла, поступает больше жидкости с противоположно направленной закруткой, вследствие чего происходит интенсивное размывание вихря со стороны сопла. При этом уменьшается суммарная циркуляция по радиусу вихря, падает давление на жидкостном вихре, что влечет дополнительное увеличение расхода в напорной магистрали и соответственно на выходе генератора. Отток жидкости из полости вызывает в ней падение давления и движение жидкости в обратном направлении. При обратном направлении в жидкостном вихре в области сопла возрастает суммарная циркуляция из-за уменьшения доли жидкости с противоположной закруткой, что приводит к возрастанию давления в жидкостном вихре и увеличению сопротивления для протекания жидкости. Это увеличение сопротивления приводит к усилению движения жидкости в обратном направлении и повышению давления в полости до величины, превышающей давление в жидкостном вихре. Затем происходит отток жидкости из полости, цикл повторяется и устанавливается режим устойчивых колебаний.

Затем происходит отток жидкости из полости, цикл повторяется и устанавливается режим устойчивых колебаний.

Выполнение каналов закрутки по крайней мере в двух плоскостях сечения вихревой камеры с взаимно противоположной ориентацией закрутки обеспечивает повышение энергетических характеристик колебаний давления за счет уменьшения времени нарастания или снижения окружной скорости вихря до максимального или минимального и соответственно крутизны фронта нарастания или спада амплитуды давления или увеличения частоты и амплитуды. Для оптимизации параметров или уменьшения габаритных размеров генератора при работе с увеличенными расходами может быть необходимо выполнять каналы закрутки в 3-х и более плоскостях сечения вихревой камеры.

Предлагаемый гидродинамический генератор давления позволяет расширить диапазон частот, увеличить амплитуду колебаний давления и расхода, повысить эксплуатационные характеристики и область его применения.

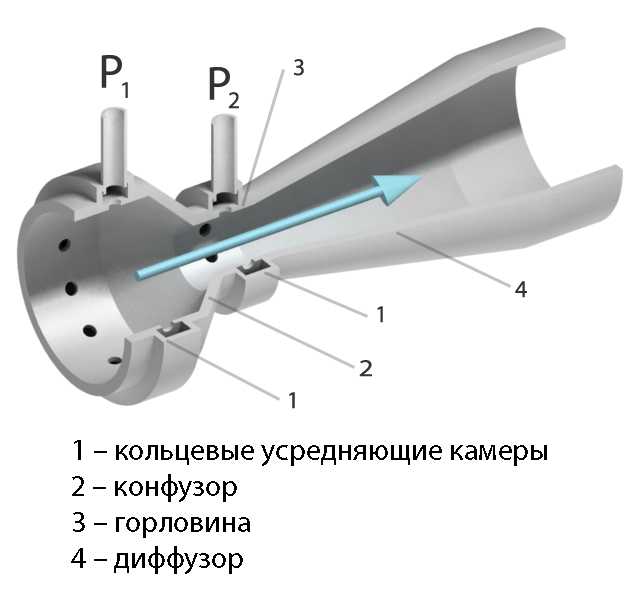

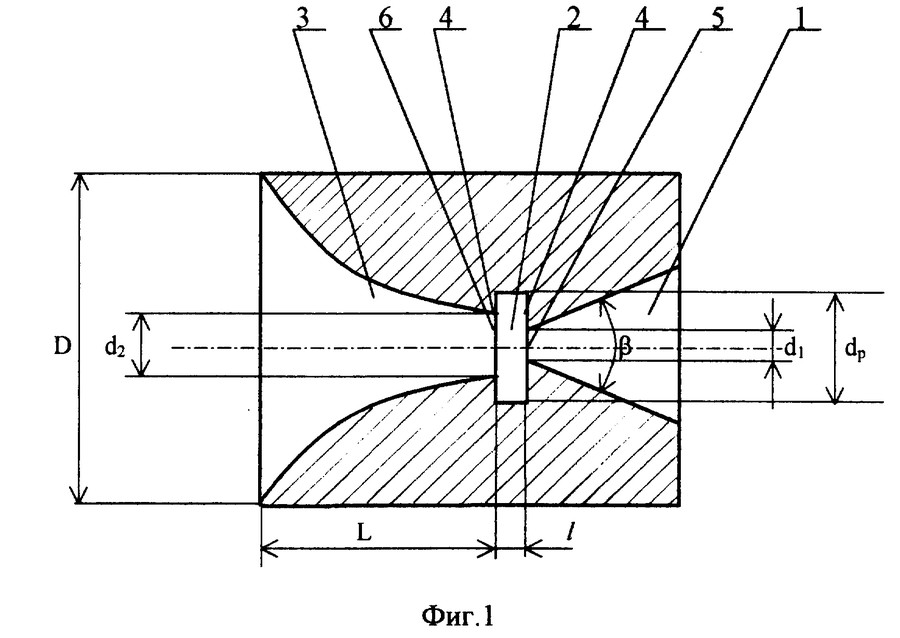

На фиг. 1 представлена схема генератора для реализации способа с вариантом выполнения вихревой камеры со стороны выходного сопла в виде конусообразной полости с разными углами образующих; на фиг. 2 — разрез по A-A по каналам закрутки; на фиг. 3 — разрез по В-В по каналам закрутки со стороны выходного сопла; на фиг. 4 — варианты выполнения полости с регулируемой упругостью; на фиг. 5 — вариант выполнения полости вихревой камеры со стороны выходного сопла в виде тела вращения, образующие которого имеют форму лекальной кривой; на фиг. 6 — вариант выполнения вихревой камеры, сначала сужающейся, а затем расширяющейся по направлению к выходному соплу и сообщенной через кольцевой канал с каналами закрутки, выполненными в дополнительной камере.

Гидродинамический генератор колебаний содержит корпус 1, установленную в нем вихревую камеру 2 с каналами закрутки 3 и выходным соплом 4 и напорную магистраль 5, сообщенную с каналами закрутки 3. В вихревой камере 2 установлено центральное тело 6 с зазором 7 относительно ее боковой стенки. Генератор снабжен полостью с регулируемой упругостью 8, сообщенной через проходные отверстия 9 с вихревой камерой 2. Для расширения эксплуатационных возможностей и области применения полость 8 может быть гидравлически связана соединительным каналом 10 с обрабатываемой средой 11. Для оптимизации габаритных и гидравлических параметров вихревой камеры каналы закрутки 3 со стороны выходного сопла выполнены в дополнительной камере 12, сообщенной с вихревой камерой через кольцевой канал 13.

В вихревой камере 2 установлено центральное тело 6 с зазором 7 относительно ее боковой стенки. Генератор снабжен полостью с регулируемой упругостью 8, сообщенной через проходные отверстия 9 с вихревой камерой 2. Для расширения эксплуатационных возможностей и области применения полость 8 может быть гидравлически связана соединительным каналом 10 с обрабатываемой средой 11. Для оптимизации габаритных и гидравлических параметров вихревой камеры каналы закрутки 3 со стороны выходного сопла выполнены в дополнительной камере 12, сообщенной с вихревой камерой через кольцевой канал 13.

Способ осуществляют следующим образом.

Жидкость подают под избыточным давлением по напорной магистрали 5 и с помощью каналов 3 закручивают, создавая не менее двух противоположно направленных вихрей в сечениях A-A и B-B (фиг. 2 и 3). При этом давление на каналах закручивания будет одинаковым. При смешении этих вихрей в вихревой камере 2 образуется жидкостный вихрь, усиливающий флуктуации расхода в полости 8 с регулируемой упругостью, что вызывает в ней возвратно-поступательные движения. Когда жидкость движется из полости 8 к области жидкостного вихря со стороны выходного сопла 4, происходит интенсивное размывание вихря, приводящее к уменьшению давления. В связи с падением давления на жидкостном вихре происходит дополнительное увеличение расхода в напорной магистрали 5. Отток жидкости из полости 8 вызывает падение в ней давления и последующее движение жидкости в обратном направлении, при этом в вихре в области сопла 4 возрастает суммарная циркуляция, т.к. доля жидкости с противоположной закруткой уменьшается. Это приводит к возрастанию давления в жидкостном вихре и увеличению сопротивления для протекания жидкости, что ведет к усилению движения жидкости в обратном направлении и повышению давления в полости 4. Далее цикл повторяется.

Когда жидкость движется из полости 8 к области жидкостного вихря со стороны выходного сопла 4, происходит интенсивное размывание вихря, приводящее к уменьшению давления. В связи с падением давления на жидкостном вихре происходит дополнительное увеличение расхода в напорной магистрали 5. Отток жидкости из полости 8 вызывает падение в ней давления и последующее движение жидкости в обратном направлении, при этом в вихре в области сопла 4 возрастает суммарная циркуляция, т.к. доля жидкости с противоположной закруткой уменьшается. Это приводит к возрастанию давления в жидкостном вихре и увеличению сопротивления для протекания жидкости, что ведет к усилению движения жидкости в обратном направлении и повышению давления в полости 4. Далее цикл повторяется.

Гидродинамический генератор колебаний работает следующим образом.

Жидкость от насоса по напорной магистрали 5 подается через каналы закрутки 3 в вихревую камеру 2, где образуется два жидкостных вихря с противоположной закруткой. Повышение давления в полости 8 с регулируемой упругостью вызывает излив из нее жидкости в вихревую камеру 2, что ведет к возмущению вихря в сечении A-A и последующее его возмущение в сечении B-B. Давление на жидкостном вихре падает, что приводит к дополнительному увеличению расхода в напорной магистрали 5 и соответственно в сопле 4. Отток жидкости из полости 8 вызывает в ней падение давления и из каналов закрутки 3 жидкость устремляется в полость 8. При этом увеличивается окружная скорость вихря, что ведет к возрастанию давления в жидкостном вихре и увеличению сопротивления для протекания жидкости из напорной магистрали 5. Заполнение полости 8 жидкостью приводит к увеличению в ней давления, что противодействует увеличению давления в вихревой камере 2 в сечении A-A, происходит отток жидкости из полости 8 и процесс циклически повторяется.

Повышение давления в полости 8 с регулируемой упругостью вызывает излив из нее жидкости в вихревую камеру 2, что ведет к возмущению вихря в сечении A-A и последующее его возмущение в сечении B-B. Давление на жидкостном вихре падает, что приводит к дополнительному увеличению расхода в напорной магистрали 5 и соответственно в сопле 4. Отток жидкости из полости 8 вызывает в ней падение давления и из каналов закрутки 3 жидкость устремляется в полость 8. При этом увеличивается окружная скорость вихря, что ведет к возрастанию давления в жидкостном вихре и увеличению сопротивления для протекания жидкости из напорной магистрали 5. Заполнение полости 8 жидкостью приводит к увеличению в ней давления, что противодействует увеличению давления в вихревой камере 2 в сечении A-A, происходит отток жидкости из полости 8 и процесс циклически повторяется.

Использование изобретения позволяет повысить амплитуду колебаний давления и увеличить радиус зоны обработки, расширить диапазон частот, повысить эксплуатационные характеристики оборудования, обеспечить надежность и стабильность его работы при изменении режимов работы генератора, расширить область применения.

Формула изобретения

1. Способ возбуждения колебаний потока жидкости, состоящий в том, что жидкость под давлением закручивают, формируя жидкостный вихрь, отличающийся тем, что создают не менее двух противоположно направленных вихрей, образованных закрученными жидкостными потоками с одинаковым давлением подачи, периферия которых гидравлически связана с полостью с регулируемой упругостью.

2. Способ по п.1, отличающийся тем, что полость заполняют средой с регулируемой упругостью.

3. Гидродинамический генератор колебаний, содержащий корпус с вихревой камерой, каналы закрутки, выходное сопло, напорную магистраль, соединенную с каналами закрутки, и установленное в вихревой камере с зазором относительно боковой стенки центральное тело, отличающийся тем, что он снабжен полостью с регулируемой упругостью, сообщенной с вихревой камерой и через упомянутый зазор с выходным соплом, а каналы закрутки выполнены, по крайней мере, в двух плоскостях сечения вихревой камеры с взаимно противоположной ориентацией закрутки и соединены с напорной магистралью.

4. Гидродинамический генератор колебаний по п.3, отличающийся тем, что каналы закрутки выполнены в дополнительной камере, сообщенной с вихревой камерой через кольцевой канал.

5. Гидродинамический генератор колебаний по пп.3 и 4, отличающийся тем, что на центральном теле между каналами закрутки выполнены винтовые каналы, закрутка которых противоположна ориентации каналов закрутки со стороны выходного сопла.

6. Гидродинамический генератор колебаний по пп.3 — 5, отличающийся тем, что полость имеет дополнительную гидравлическую связь с обрабатываемой средой.

7. Гидродинамический генератор колебаний по пп.3 — 5, отличающийся тем, что полость выполнена в виде сильфона, заполненного сжимаемой средой и/или подпружиненного.

8. Гидродинамический генератор по пп.3 — 5, отличающийся тем, что полость заполнена средой с регулируемой упругостью.

9. Гидродинамический генератор колебаний по пп.3 — 5, отличающийся тем, что полость выполнена в виде кожуха с размещенным в нем упругим телом, например резиновой оболочкой, сильфоном, заполненных упругой средой.

10. Гидродинамический генератор колебаний по пп.3 — 5, отличающийся тем, что вихревая камера со стороны выходного сопла выполнена в виде конусообразной полости.

11. Гидродинамический генератор по пп.3 — 5 и 10, отличающийся тем, что конусообразная полость вихревой камеры образована одним или несколькими усеченными конусами с разными углами образующих.

12. Гидродинамический генератор колебаний по пп.3 — 5 и 10, отличающийся тем, что конусообразная полость выполнена в виде тела вращения, внешняя и/или внутренняя образующие которого имеют форму лекальной кривой.

13. Гидродинамический генератор колебаний по пп. 3 — 5, 11 и 12, отличающийся тем, что конусообразная полость выполнена сначала сужающейся, а затем расширяющейся по направлению к выходному соплу.

3 — 5, 11 и 12, отличающийся тем, что конусообразная полость выполнена сначала сужающейся, а затем расширяющейся по направлению к выходному соплу.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6

Поршневой двигатель с гидродинамическими подшипниками

Идентификатор заявки: 68571

- Предлагаемые продукты

- Скачать файлы приложения

Этот пример модели иллюстрирует приложения этого типа, которые номинально могут быть созданы с использованием следующих продуктов:

Модуль динамики нескольких тел

Роторная динамика Модуль

однако для его полного определения и моделирования могут потребоваться дополнительные продукты. Кроме того, этот пример также может быть определен и смоделирован с использованием компонентов из следующих комбинаций продуктов:

Кроме того, этот пример также может быть определен и смоделирован с использованием компонентов из следующих комбинаций продуктов:

- COMSOL Multiphysics ® и

- Динамика многих тел Модуль и

- Роторная динамика Модуль и

- Строительная механика Модуль

Сочетание продуктов COMSOL ® , необходимых для моделирования вашего приложения, зависит от нескольких факторов и может включать граничные условия, свойства материалов, физические интерфейсы и библиотеки деталей. Отдельные функции могут быть общими для нескольких продуктов. Чтобы определить правильную комбинацию продуктов для ваших нужд моделирования, просмотрите таблицу спецификаций и воспользуйтесь бесплатной оценочной лицензией. Команды продаж и поддержки COMSOL готовы ответить на любые ваши вопросы по этому поводу.

Отдельные функции могут быть общими для нескольких продуктов. Чтобы определить правильную комбинацию продуктов для ваших нужд моделирования, просмотрите таблицу спецификаций и воспользуйтесь бесплатной оценочной лицензией. Команды продаж и поддержки COMSOL готовы ответить на любые ваши вопросы по этому поводу.

Гидродинамические подшипники, EPI Inc.

WHAT’S Technical Articles and Product Descriptions Mechanical Engineering FundamentalsPiston Справочные материалы EPI ДОПОЛНИТЕЛЬНЫЕ ПРОДУКЦИИ материал . 9005 для продажи 9005 для продажи 9005 .

Журнал Race Engine Technology ВВЕДЕНИЕ в Race Engine TechnologyПОДПИСАТЬСЯ

| Последнее обновление: 25 января 2013 г. ПРИМЕЧАНИЕ. Все наши продукты, конструкции и услуги являются УСТОЙЧИВЫМИ, ОРГАНИЧЕСКИМИ, БЕЗ ГЛЮТЕНОВ, НЕ СОДЕРЖАТ ГМО и не будут |