Содержание

Изготавливаем электродвигатель своими руками!

Позвонить

+7 (900) 029-50-10 ДЮТТ

+7 (904) 808-60-10 Кванториум Челябинск

+7 (3519) 33-07-37 Кванториум Магнитогорск

+7 (351) 369-08-13 Кванториум Златоуст

+7 (35163) 2-45-85 Кванториум Троицк

+7 (35134) 4-22-81 IT-Куб Южноуральск

+7 951 806 3486 IT-Куб Сатка

+7 (3519) 33-08-08 IT-Куб Магнитогорск

+7 912-307-80-30 IT-Куб Кыштым

+7 (35146) 3-97-44 IT-Куб Снежинск

+7 9000 670 186 IT-Куб Миасс

+7 (351) 218-11-16 IT-Куб Челябинск

Часто задаваемые вопросы

- Мастер-класс

- Родителям и детям

- Авто

- Техническое творчество

25.02.2020

Большинство современных устройств работает на электродвигателях. Станки на промышленных предприятиях, строительные машины, грузопассажирский транспорт, бытовые приборы и даже детские игрушки — все это приводится в движение за счет электричества и электромотора.

Станки на промышленных предприятиях, строительные машины, грузопассажирский транспорт, бытовые приборы и даже детские игрушки — все это приводится в движение за счет электричества и электромотора.

А можно ли соорудить электродвигатель своими руками в домашних условиях, используя подручные средства и простейшие схемы? Рассказывает Александр Шапенков, руководитель автомодельного кружка Регионального центра технического творчества:

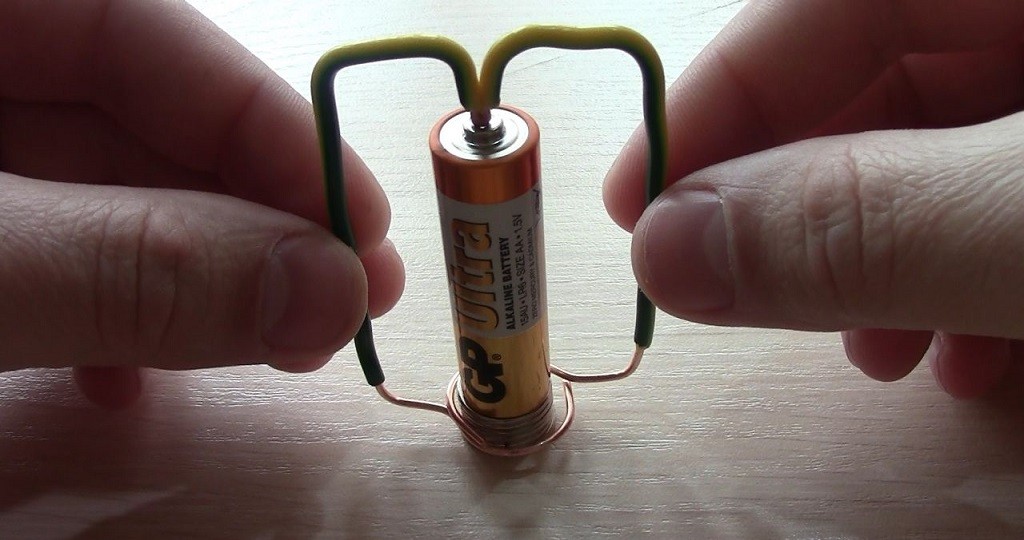

— Мы рассмотрим простую модель, демонстрирующую принцип работы электрического двигателя. Для изготовления простейшего самодельного электродвигателя вам понадобится обычная пальчиковая батарейка, кусочек медной проволоки с лаковой изоляцией, кусочек постоянного магнита, по размерам не больше батарейки, пара скрепок. Из инструмента хватит кусачек или пассатижей.

Процесс изготовления электродвигателя:

- Намотайте на пальчиковую батарейку от 10 до 15 витков медной проволоки — это и будет ротор мотора.

- Снимите намотку с батарейки.

Зафиксируйте всю катушку двумя диаметрально противоположными витками.

Зафиксируйте всю катушку двумя диаметрально противоположными витками.

- При помощи мелкого наждака зачистите концы якоря электродвигателя — нужно удалить слой изоляции, так как через эти концы будет осуществляться токосъем.

- При помощи пассатижей согните две скрепки таким образом, чтобы получились круглые петли посередине скрепки. Для основания перегиба можно использовать любой твердый предмет.

- Приклейте плотно скотчем скрепки на краях батарейки.

- Поместите в петли конце ротора. Зачищенные концы ротора должны располагаться в скрепках.

- Зафиксируйте под катушкой на батарейки магнит.

Электродвигатель готов! Остается толкнуть ротор, и он начнет вращаться.

Автор: Шапенков Александр Дмитриевич

10 наград привезли школьники Челябинской области с международного чемпионата

Учеба онлайн! Образовательный интенсив для педагогов

Антиспам поле. Его необходимо скрыть через css

Ваше имя

Электронная почта

Оценка

Пожалуйста, оцените по 5 бальной шкале

Ваше сообщение

Вам понравилось? Расскажите о своем опыте своим друзьям в социальных сетях. Пусть им понравится тоже!

Пусть им понравится тоже!

Как сделать электродвигатель за 15 минут / Хабр

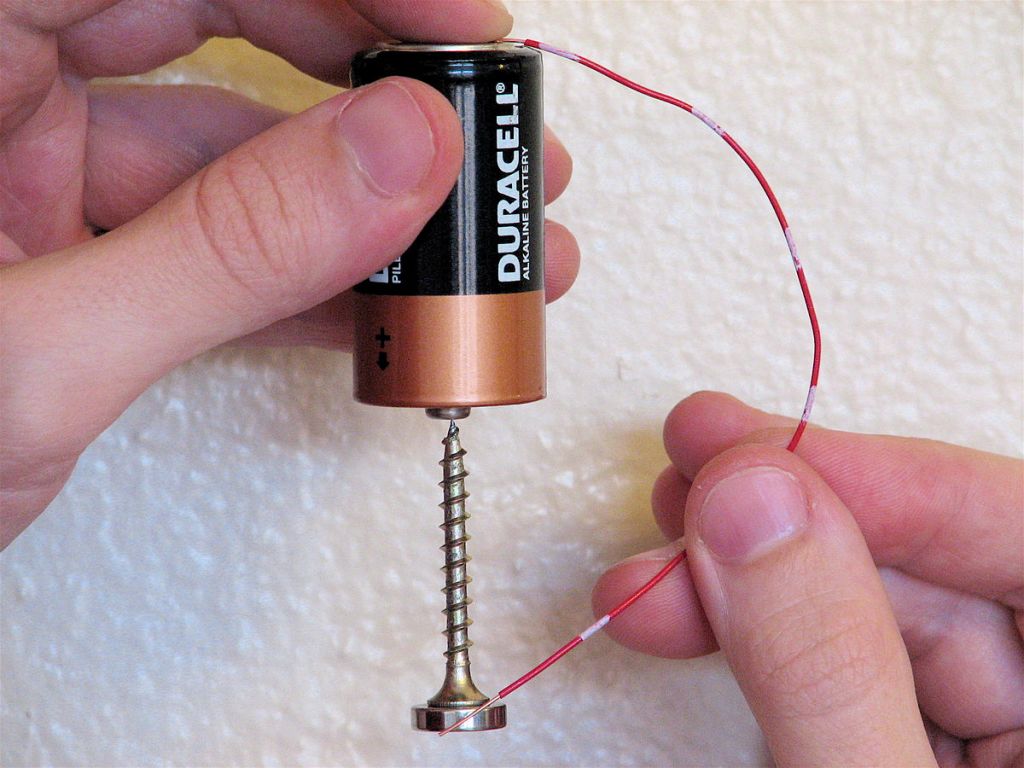

Всегда интересно наблюдать за изменяющимися явлениями, особенно если сам участвуешь в создании этих явлений. Сейчас мы соберем простейший (но реально работающий) электродвигатель, состоящий из источника питания, магнита и небольшой катушки провода, которую мы сами и сделаем.

Существует секрет, который заставит этот набор предметов стать электродвигателем; секрет, который одновременно умен и изумительно прост. Вот что нам нужно:

— 1,5В батарея или аккумулятор.

— Держатель с контактами для батареи.

— Магнит.

— 1 метр провода с эмалевой изоляцией (диаметр 0,8-1 мм).

— 0,3 метра неизолированного провода (диаметр 0,8-1 мм).

Мы начнем с намотки катушки, той части электродвигателя, которая будет вращаться. Чтобы сделать катушку достаточной ровной и круглой, намотаем ее на подходящем цилиндрическом каркасе, например, на батарейке типоразмера АА.

Оставляя свободными по 5 см провода с каждого конца, намотаем 15-20 витков на цилиндрическом каркасе.

Не старайтесь особенно плотно и ровно наматывать катушку, небольшая степень свободы поможет катушке лучше сохранить свою форму.

Теперь аккуратно снимите катушку с каркаса, стараясь сохранить полученную форму.

Затем оберните несколько раз свободные концы провода вокруг витков для сохранения формы, наблюдая за тем, чтобы новые скрепляющие витки были точно напротив друг друга.

Катушка должна выглядеть так:

Сейчас настало время секрета, той особенности, которая заставит мотор работать. Это секрет, потому что это изысканный и неочевидный прием, и его очень сложно обнаружить, когда мотор работает. Даже люди, много знающие о работе двигателей, могут быть удивлены способностью мотора работать, пока не обнаружат эту тонкость.

Держа катушку вертикально, положите один из свободных концов катушки на край стола. Острым ножом удалите верхнюю половину изоляции, оставляя нижнюю половину в эмалевой изоляции.

Проделайте тоже самое со вторым концом катушки, наблюдая за тем, чтобы неизолированные концы провода были направлены вверх у двух свободных концов катушки.

В чем смысл этого приема? Катушка будет лежать на двух держателях, изготовленных из неизолированного провода. Эти держатели будут присоединены к разным концам батареи, так, чтобы электрический ток мог проходить от одного держателя через катушку к другому держателю. Но это будет происходить только тогда, когда неизолированные половины провода будут опущены вниз, касаясь держателей.

Теперь необходимо изготовить поддержку для катушки. Это просто витки провода, которые поддерживают катушку и позволяют ей вращаться. Они сделаны из неизолированного провода, так как кроме поддержки катушки они должны доставлять ей электрический ток.

Просто оберните каждый кусок неизолированного провода вокруг небольшого гвоздя – и получите нужную часть нашего двигателя.

Основанием нашего первого электродвигателя будет держатель батареи. Это будет подходящая база, потому что при установленной батарее она будет достаточно тяжелой для того, чтобы электродвигатель не дрожал.

Это будет подходящая база, потому что при установленной батарее она будет достаточно тяжелой для того, чтобы электродвигатель не дрожал.

Соберите пять частей вместе, как показано на снимке (вначале без магнита). Положите сверху аккумулятора магнит и аккуратно подтолкните катушку…

Если все сделано правильно, КАТУШКА НАЧНЕТ БЫСТРО ВРАЩАТЬСЯ! Надеемся, что у Вас, как и в нашем эксперименте, все заработает с первого раза.

Если все-таки мотор не заработал, тщательно проверьте все электрические соединения. Вращается ли катушка свободно? Достаточно ли близко расположен магнит (если недостаточно, установите дополнительные магниты или подрежьте проволочные держатели)?

Когда мотор заработает, единственное, на что нужно обратить внимание – чтобы не перегрелся аккумулятор, так как ток достаточно большой. Просто снимите катушку – и цепь будет разорвана.

Давайте выясним, как именно работает наш простейший электродвигатель. Когда по проводу любой катушки течет электрический ток, катушка становится электромагнитом. Электромагнит действует как обычный магнит. Он имеет северный и южный полюс и может притягивать и отталкивать другие магниты.

Электромагнит действует как обычный магнит. Он имеет северный и южный полюс и может притягивать и отталкивать другие магниты.

Наша катушка становится электромагнитом тогда, когда неизолированная половина выступающего провода катушки касается неизолированного держателя. В этот момент по катушке начинает течь ток, у катушки возникает северный полюс, который притягивается к южному полюсу постоянного магнита, и южный полюс, который отталкивается от южного полюса постоянного магнита.

Мы снимали изоляцию с верхней части провода, когда катушка стояла вертикально, поэтому полюса электромагнита будут направлены вправо и влево. А это значит, что полюса придут в движение, чтобы расположиться в одной плоскости с полюсами лежащего магнита, направленными вверх и вниз. Поэтому катушка повернется к магниту. Но при этом изолированная часть провода катушки коснется держателя, ток прервется, и катушка больше не будет электромагнитом. Она провернется по инерции дальше, вновь коснется неизолированной частью держателя и процесс повториться вновь и вновь, пока в батареях не кончится ток.

Каким образом можно заставить электромотор вращаться быстрее?

Один из способов – добавить сверху еще один магнит.

Поднесите магнит во время вращения катушки, и случится одно из двух: или мотор остановится, или начнет вращаться быстрей. Выбор одного из двух вариантов будет зависеть от того, какой полюс нового магнита будет направлен к катушке. Только не забудьте придержать нижний магнит, а то магниты прыгнут друг к другу и разрушат хрупкую конструкцию!

Другой способ – посадить на оси катушки маленькие стеклянные бусинки, что уменьшит трение катушки о держатели, а также лучше сбалансирует электродвигатель.

Существует еще много способов усовершенствования этой простой конструкции, но основная цель нами достигнута – Вы собрали и полностью поняли, как работает простейший электродвигатель.

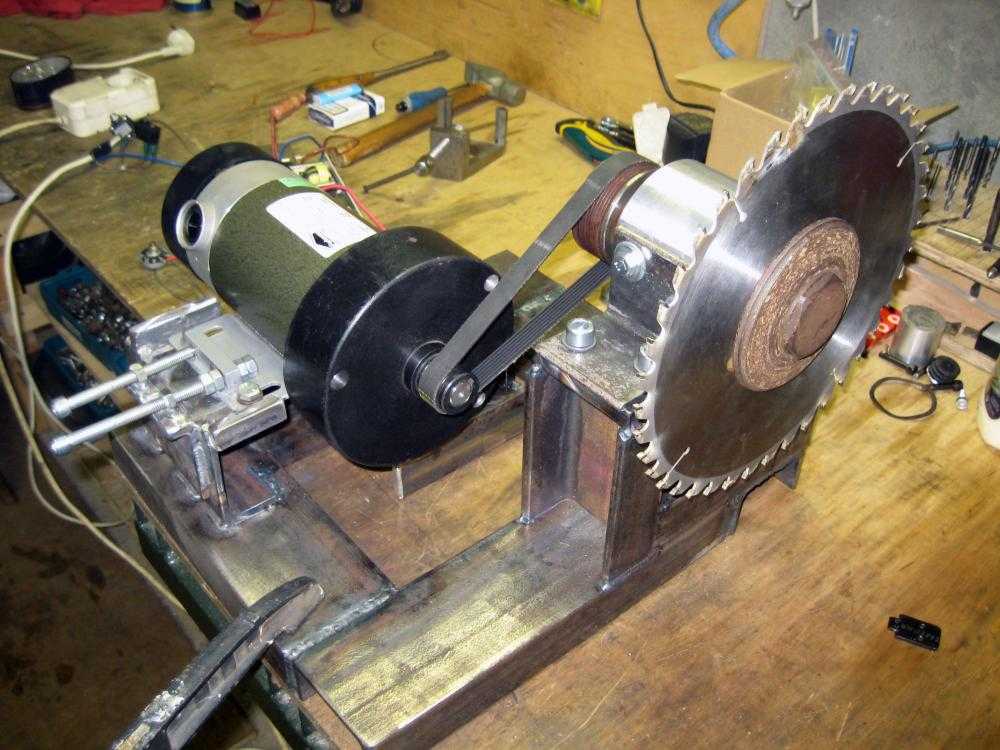

Почему я не могу сделать свой собственный двигатель?

Автор:

Билл Касвелл

Комментарии (170)

Я обычно получаю один и тот же ответ, когда задаю вопрос: «Нет, вы не можете сделать свой собственный двигатель. Отливки слишком сложные. Как вы на самом деле будете лить свой собственный блок? У вас есть литейный цех в мамином подвале? Обрабатывать с нуля слишком дорого. Ты не знаешь, что делаешь!»

Это обычная реакция на мои вопросы. Я ненавижу, что они правы. Я действительно не знаю, что делаю. Я финансист, который научился работать с автомобилями, читая книги. Но я многому научился за семь лет, прошедших после WRC в Мексике, и скептики тоже были неправы.

Я собираюсь это сделать. Я собираюсь сделать свой двигатель.

Я говорю «сделать» мой двигатель, потому что создание двигателя — это совсем другое. Вот где вы берете производственный блок и меняете местами шатуны, поршни и кулачки. Может быть, вы портируете и полируете головки, повышаете компрессию и играете с пружинами клапанов. Это здорово и все такое, но я хочу сделать свой собственный движок с нуля. Здесь нет смеси для торта Бетти Крокер.

Здесь нет смеси для торта Бетти Крокер.

Я не собираюсь изобретать велосипед. Я не хочу чего-то из лихорадочной мечты Джейсона Торчински, странного кругового двигателя с поршнями или двигателя с переменной степенью сжатия, хотя роликовые клапаны выглядят потрясающе.

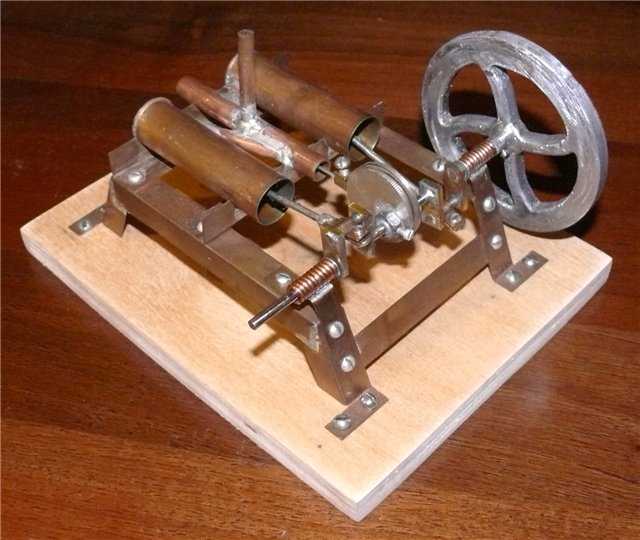

Посмотрите на этот однопоршневой четырехцилиндровый двигатель с самодельной головкой. Вместо клапанов трубка вращается как распределительный вал, открывая небольшой вырез в трубке для камеры сгорания.

Центральная часть трубки полая, поэтому, когда эта прорезь совпадает с камерой сжатия при опускании поршня, он втягивает воздух через корпус дроссельной заслонки на конце трубки вниз по трубе, через прорезь и в цилиндр. Он прекрасен в своей простоте.

В видео выше использовалась самодельная головка на производственном блоке. Я хочу попробовать наоборот — сделать свой собственный блок и прикрутить производственные головки. Меня устраивает традиционный клапанный механизм для того, что я пытаюсь сделать.

Я хочу что-то маленькое, мощное и легкое. Большинство серийных двигателей рассчитаны на то, чтобы выдерживать пожизненную эксплуатацию. Мой двигатель, скорее всего, никогда не проедет больше 10 000 миль, так почему бы не построить сверхлегкий?

Я знаю, о чем вы думаете: V8 с головками Hayabusa. Мы с друзьями говорим об этом с первой статьи в Racecar Engineering более десяти лет назад. (Я не могу найти оригинал, но вот краткое описание V8 Hyabusa.)

Проблема в том, что он слишком хорош. Двигатели безумно дорогие. Я хочу версию 24 Hours of Lemons. Я знаю, что мир устроен не так, но я думаю, что они ошибаются. Я думаю, что вы можете построить свой собственный двигатель.

К сожалению, моим первым двигателем будет не V8. Это будет рядная четверка, чтобы доказать, что это работает. Затем я могу работать над более сложной компоновкой и обработкой V8.

Итак, как построить свой собственный блок? Ну, большинство людей бросили их. Остальные вырезают их из цельного куска металла. Эти два метода являются правильным способом построить блок двигателя с нуля.

Эти два метода являются правильным способом построить блок двигателя с нуля.

Но ни то, ни другое не подходит моему безумию. Отливки двигателей отлично подходят, если вы делаете 10 000 блоков; Я видел, как заливают моторы Феррари по каналу Дискавери. Мне не хватает литейного цеха и возможности делать идеальные отливки из песка.

Маршрут ЧПУ, безусловно, самый крутой. Изучите SolidWorks, метод проектирования САПР. Возьмите кусок алюминия и скажите компьютеру, чтобы он начал резать металл, пока у вас не останется блок двигателя.

Вы также можете вручную выточить металл на олдскульном Бриджпорте, но у меня нет терпения изучать SolidWorks или запускать Бриджпорт в течение месяца. Я пойду кратчайшим путем.

Я собираюсь обработать несколько простых деталей и объединить их с другими, пока не получу блок двигателя. Ключ в цилиндрах, и я могу купить их. Мне просто нужен способ держать их на месте и параллельно друг другу. Я решил сделать верхнюю и нижнюю пластины с отверстиями для каждого цилиндра. Видите, это не так сложно.

Видите, это не так сложно.

Настоящая проблема заключается в том, чтобы прикрепить рукоятку к системе так, чтобы она удерживалась на месте. Я уже видел, как изгибаются двигатели, и это некрасиво. Вы когда-нибудь смотрели видео о том, как команда разрабатывает собственный двигатель F1?

Мало того, что поршни врезались в головку и ударили по клапанам, так еще и блок изменил форму настолько, что кривошип даже не проворачивается в подшипниках. Видео ниже должно загружаться ровно до 21:25, когда они захватывают блок:

Так что это будет проблемой, но, может быть, и нет, потому что мой дизайн никак не может обеспечить такую мощность. Думаю, мы узнаем и решим этот вопрос позже.

Я уже знаю главный недостаток моей конструкции, и он не блокирует двигатель. Это то, как кривошип держится в двигателе. Я думаю, что нижняя пластина деки должна иметь шатунные шейки, выточенные в нижней части, как на рисунке ниже.

Каждый производственный блок, который я разбирал, висит под какими-то крышками, подобными этой конструкции, но у него также есть то преимущество, что он соединен с массивным куском металла, а не с моей маленькой пластиной настила. Итак, я склоняюсь к чему-то больше похожему на рисунок справа.

Итак, я склоняюсь к чему-то больше похожему на рисунок справа.

Каждый кастомный гоночный мотор, который я видел, имеет конструкцию в виде пояса, которая опускается вниз и фиксирует кривошип сбоку и снизу. Структура либо является частью, либо связана с внешней структурой двигателя, как на обложке видео ниже.

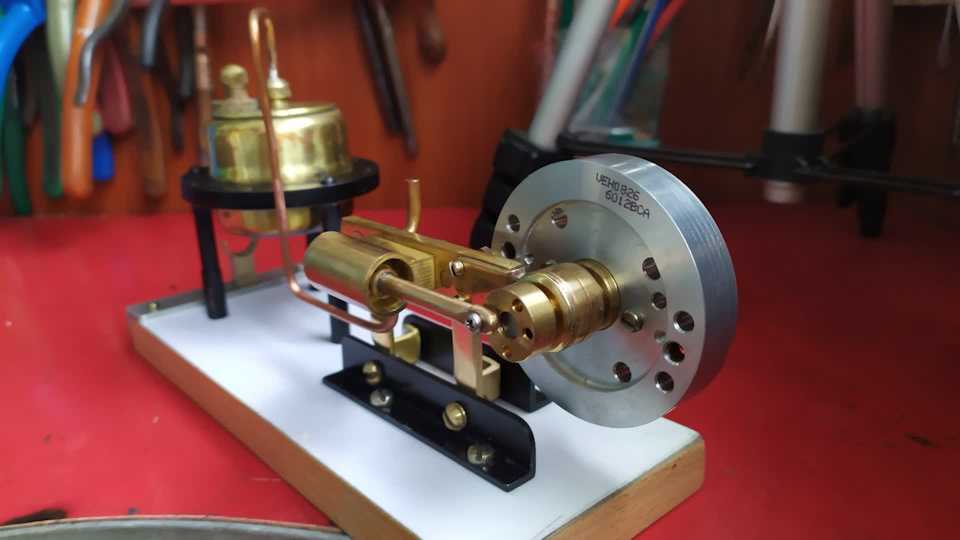

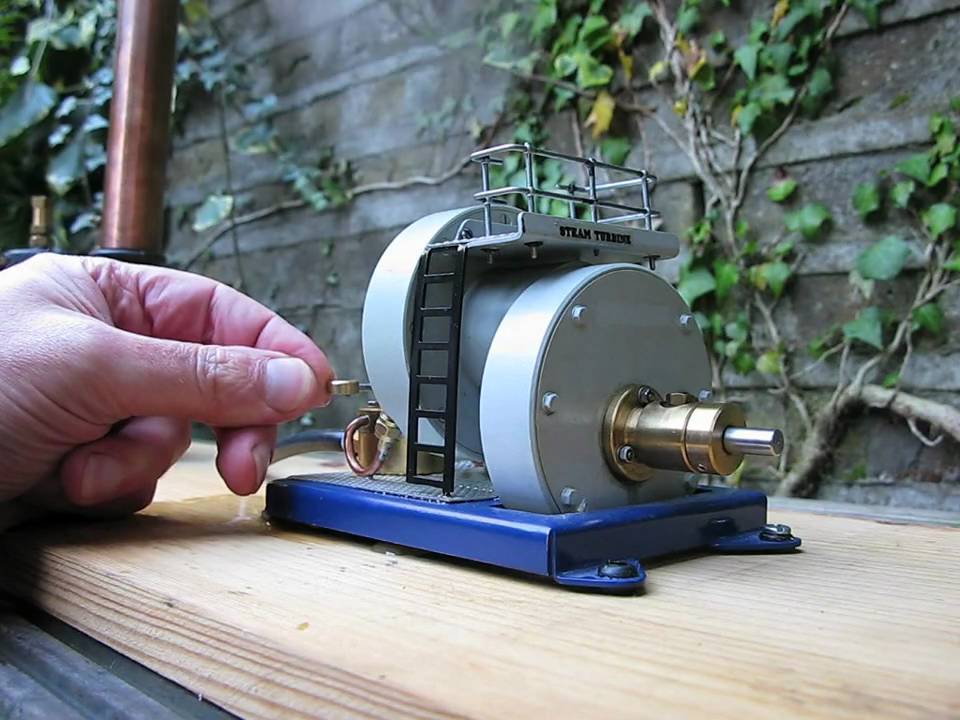

Кстати, насколько крут этот движок? Это четвертьмасштабный V8. Я понятия не имею, кто такой Kieth7000, но он мой новый герой. Посмотрите на эту вещь. Может быть, мне все-таки нужно изучить Solid Works.

Имейте в виду, что все должно быть построено с большим запасом прочности. Когда все части готовы и собраны в «блок», его нужно отправить в механический цех, чтобы цилиндры и шейки кривошипа выровнялись относительно друг друга.

Как прикрепить головку к блоку? Я беру верхнюю деку с отверстиями для гильз цилиндров, добавляю и нарезаю еще отверстия в том же месте для головки, которую хочу использовать. То же самое с каналами охлаждающей жидкости и масла.

Когда эта часть будет готова, у меня должны быть две прямоугольные пластины, соединенные между собой цилиндрическими трубками. В верхней пластине будут дополнительные отверстия, через которые масло и охлаждающая жидкость вытекают из головки вниз к блоку. Я могу соединить металлические трубки между пластинами деки, чтобы передать масло к кривошипу, или я могу просто выкачать масло из головки и кривошипа с установленным сухим картером.

Я могу сделать то же самое с охлаждением, просто запустив головку и блок как две отдельные системы. Он добавляет кучу сантехники снаружи двигателя и добавляет несколько точек отказа, но блок и так будет достаточно сложным. Чем больше компонентов я могу вытащить из блока и разместить снаружи, тем лучше.

Вместо этого я буду использовать внешний масляный насос, который будет качать масло из картера и головки отдельно. Я также могу запускать разные мощности и подавать разное давление масла на разные части двигателя. Я бы хотел брызнуть маслом под поршни. Не думаю, что мне это понадобится, но концепция мне очень нравится.

Не думаю, что мне это понадобится, но концепция мне очень нравится.

Давным-давно я заказал у BMW блок S14 с врезанными в него форсунками поршневого распылителя, но мальчишка из отдела запчастей украл блок. Это был последний 2,5-литровый блок из Германии.

С тех пор я мечтаю об этих дурацких поршневых брызговиках. Проблема в том, что группа немцев пошла в инженерную школу и разработала всю гидродинамику, чтобы получить правильное давление масла в нужных частях двигателя. Я думаю, мне нужно запустить их все отдельно с их собственными регуляторами давления.

Теперь о охлаждающей жидкости. Он должен опуститься в область между двумя пластинами и окружить поршни, поэтому мне нужно заблокировать стороны моего блока, чтобы удерживать охлаждающую жидкость. Я подозреваю, что эта внешняя коробка обеспечит большую мощность двигателя. Область охлаждающей жидкости не будет выдерживать давление более 50 фунтов на квадратный дюйм, поэтому она не должна быть устойчивой к давлению. Ему просто нужно распределить нагрузку от кривошипа по всему двигателю, чтобы что-то, что больше похоже на работу по лестнице на мосту, было бы идеальным. Затем я мог бы даже поддерживать ими верхнюю и нижнюю пластины палубы, а затем закрывать область металлом, чтобы удерживать охлаждающую жидкость.

Ему просто нужно распределить нагрузку от кривошипа по всему двигателю, чтобы что-то, что больше похоже на работу по лестнице на мосту, было бы идеальным. Затем я мог бы даже поддерживать ими верхнюю и нижнюю пластины палубы, а затем закрывать область металлом, чтобы удерживать охлаждающую жидкость.

Как все это сочетается? Что ж, верхняя пластина деки, к которой крепятся болты головки, будет обработана таким образом, чтобы верхняя кромка гильзы цилиндра вдавливалась прямо в пластину деки. Нижняя пластина будет скользить по низу рукавов. Тогда я предполагаю, что мне нужно сварить все это вместе.

Прежде чем мы пойдем дальше, я знаю ваше первое возражение. Невозможно сварить сборку вместе и сохранить допуски. У меня нет цели держать все в идеальном порядке. Моя цель состоит в том, чтобы сделать это достаточно близко, чтобы у меня был механический цех, чтобы все исправить, когда я закончу. Так что, хотя я и не знаю, что делаю, может быть, ребята из механического цеха исправят мою неразбериху, когда я закончу.

Моя первоначальная идея кажется выполнимой. Это просто трубка, которая герметизируется при взрыве и передает силу через заводную рукоятку сзади. Но потом я смотрю на двигатели Kieth7000 и понимаю, что это будет намного сложнее, чем кажется. Да, это V10 в масштабе одной трети:

Хорошая новость заключается в том, что я могу изучить конструкцию двигателя за 50 лет, а Интернет — довольно крутое место. Иногда даже форумы. Что еще более важно, у меня есть замечательные друзья, которые могут спроектировать и построить что угодно, как Роб Масек.

Он строит трехэтажных боевых роботов, управляемых пилотами-людьми, которых вы видите в кино. У меня также есть друзья, такие как Strategic Racing Designs, которым нравится воплощать идею в осязаемую металлическую реальность — они помогли мне построить Baja Pig, и у них в магазине есть станок с ЧПУ.

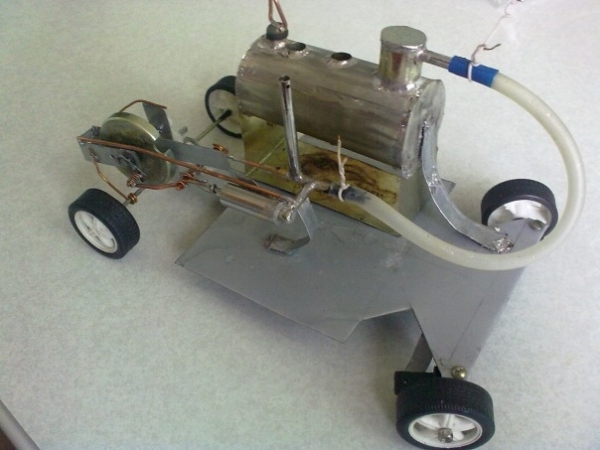

И для всех ненавистников, обратите внимание на этот двигатель, сделанный с нуля без станков. Это сильно отличается от того, что я пытаюсь сделать, но принципы те же. Впуск, компрессия, мощность, выпуск.

Впуск, компрессия, мощность, выпуск.

Этот двигатель едва заряжает сотовый телефон строителя, но на другой стороне спектра находятся эти два гигантских двигателя. Aardema построила этот V12 объемом 1193 кубических дюйма для гонок на гидропланах, что, по-моему, является 19,5-литровым двигателем, если мои расчеты верны.

Несколько лет назад я познакомился с этими ребятами из PRI, и это натолкнуло меня на мысль, что я должен построить свой собственный двигатель. Конечно, это произведение искусства, мощность которого составляет 3000 лошадиных сил.

Другой двигатель изготовлен компанией Falconer и изначально был разработан для P-51 Mustang в масштабе три четверти, которые так и не были построены. Но Фальконер все равно продолжил работу с двигателем, потому что он такой классный. Falconer также является V-12, но на их сайте нет обсуждения мощности.

Одно я знаю точно: если я найду способ построить этот двигатель, я вырежу свою фамилию на клапанных крышках.

Билл Касуэлл — человек многих талантов. Иногда он вносит свой вклад в Jalopnik.

Иногда он вносит свой вклад в Jalopnik.

Создайте свой собственный двигатель из листового металла

| How-To — Engine and Drivetrain

Пит Аардема марширует в такт другому барабанщику.

Пит Аардема марширует в такт другому барабанщику. В течение многих лет его ниша заключалась в разовых преобразованиях верхних распредвалов (OHC) в основных архитектурах двигателей V8 с толкателями, начиная с производственного блока и адаптируя к ним существующие головки блока цилиндров с верхним расположением распредвала (обычно из различных импортных материалов). Он твердо убежден, что архитектура двигателя с верхним расположением распредвала превосходит технологию двигателя с толкателем благодаря более высокой частоте вращения, большей устойчивости клапанного механизма, меньшему весу и пригодности для многоклапанных конфигураций камеры сгорания, которые обеспечивают большую площадь оболочки клапана (и, следовательно, больший воздушный поток) для данного Диаметр отверстия.

Вы не можете найти большой, короткоходный, четырехцилиндровый блок, поэтому мы построили его.

Также в течение многих лет Aardema участвовала в гонках на старых четырехцилиндровых двигателях Ford Model A в ностальгических классах Bonneville. По мере развития двигателей Пита Model A он подвергал их все более радикальным преобразованиям OHC, а затем и экстремальным модификациям высоты блока, которые включали укороченные блоки высоты доски с пластинами на болтах и даже четыре отдельные «мини-головки», утопленные в существующий блок. Несмотря на попытки создателей правил обуздать его, в конечном итоге обтекаемый лайнер Аардемы разогнался до максимальной скорости 240 миль в час. «Там было менее пяти As, а их число достигло 200 с лишним», — с гордостью отмечает Аардема. Но все больше и больше ограничивая себя санкционирующими органами, Пит, наконец, дошел до того, что почувствовал, что «мы достигли предела оригинальной архитектуры Модели А — или, по крайней мере, того, что они позволили нам сойти с рук и по-прежнему называть ее Моделью А». Пит говорит, что это около 400 л.с. без наддува на гоночном газе.

Пит говорит, что это около 400 л.с. без наддува на гоночном газе.

Пит хотел большего, поэтому он решил перейти на следующий уровень и перейти к «современным» (без ностальгии) классам для конструкций двигателей после 1935 года, которые не ограничиваются древними технологиями двигателей. «Мы использовали в основном блок 100-летней давности с изначально плохой геометрией. Мы застряли с длинным ходом и малым отверстием, что ограничивает размер вашего клапана, способность дышать и способность работать на высоких оборотах».

| Строительный лист | ||

Все размеры указаны в линейных дюймах, если не указано иное. | ||

| Тип | Aardema DOHC 3-клапанный L4 | |

| Рабочий объем | 180,4 куб. см (2,96 л) | |

| Максимальный крутящий момент | 265,1 фунт-фут при 7700 об/мин | |

| Максимальная мощность | 388,7 л.с. при 7700 об/мин | |

| Мощность / куб. дюйм | 2,15 л.с./куб.см | |

| Статическая степень сжатия | 14,85:1 | |

| Отверстие Ход | 4,375 3,00 | |

| Шатун межцентровый | 5.700 | |

| Соотношение шток/ход | 1,9:1 | |

| Поверните центральную линию к деке блока | 8,5 | |

| Высота сжатия поршня | 1.350 | |

| Высота платформы поршень-блок | 0,050 (поршень над декой) | |

| Отверстие под прокладку головки блока цилиндров | 4.425 | |

| Прокладка головки блока цилиндров толщиной | 0,090 | |

| Объем поршня | 7 см3 (клапанные канавки) | |

| Объем камеры сгорания | 36 см3 | |

| Зазор коренного подшипника | 0,0027 | |

| Зазор шатунного подшипника | 0,003 | |

| Осевой зазор коленчатого вала | 0,008 | |

| Зазор между поршнем и стенкой цилиндра | 0,006 | |

| Зазор поршневого кольца | 0,021 (кольца 1, 2), 0,015 (масляное кольцо) | |

| Номинальная продолжительность кулачка (0,015 плети) | 292 впуск / 298 выпуск | |

| Длительность кулачка при подъеме 0,050 | 255 впуск/263 выпуск | |

| Кулачковый подъемник | 0,624 впуск / 0,616 выпуск | |

| Кулачок с горячей защелкой | 0,010 впуск / 0,012 выпуск | |

| Осевая линия кулачка* | 114 впуск/102 выпуск | |

| Угол разделения кулачка* | 108 | |

| Высота установки клапанной пружины | 1. 850 850 | |

| Давление седла клапанной пружины | 110 psi на входе / 193 psi на выходе | |

| Клапанная пружина открытого давления | Входное давление 354 фунта на кв. дюйм / выпускное давление 518 фунта на кв. дюйм | |

| Расстояние до пружины клапана | 0,180 впуск / 0,090 выпуск | |

| *Базовый уровень; на многокамерном двигателе DOHC оба можно отрегулировать по мере необходимости. | ||

Изучив множество существующих четырехцилиндровых архитектур, которые могли бы быть конкурентоспособными в классе F/Gas Bonneville для безнаддувных двигателей с рабочим объемом до 3,0 л, Пит определил, что «существующих двигателей L4, которые нам нравились бы, не существует — так почему бы и нет? построил с нуля?»

Мы не говорим о том, чтобы просто приобрести блок послепродажного обслуживания и дополнить его уникальным вращающимся узлом или даже специальной головкой, которая крепится болтами к существующему блоку. Нет, мы далеко за этим. Это с нуля, построенный с нуля, кастомный движок — например, 9.0031 все , в том числе блок, головки и клапанный механизм — это одноразовые детали, изготовленные на заказ в домашней мастерской (ну, в мастерской с очень хорошим питанием).

Нет, мы далеко за этим. Это с нуля, построенный с нуля, кастомный движок — например, 9.0031 все , в том числе блок, головки и клапанный механизм — это одноразовые детали, изготовленные на заказ в домашней мастерской (ну, в мастерской с очень хорошим питанием).

Вместе с ассистентами Скоттом Гетцем и Кевином Брауном был сварен MIG-сваркой блок из стальных листов и трубных секций. Затем, продолжает Пит, «мы купили фрезерный станок с ЧПУ и изготовили нижний пояс с болтовым креплением. Мы спроектировали и построили собственную трехклапанную головку с двумя верхними распредвалами [DOHC] и систему впрыска топлива».

Чтобы получить больше мощности, вам нужно лучше дышать: новый двигатель Aardema имеет 4,840-дюймовое расстояние между цилиндрами Chevy, что обеспечивает действительно большой диаметр отверстия, большое количество клапанов и удобный для высоких оборотов короткий. Инсульт. Это также позволяет производителям нестандартных поршней начать с легкодоступных заготовок поршней Chevy с большими блоками.

Конечный результат — настоящий крикун. Все еще находящийся на ранней стадии своего цикла разработки, пиковая мощность теперь достигает почти 390 л.с. при 8700 об / мин по сравнению с 180 куб. См на гоночном газе VP C-16. Пит говорит, что дальнейшая разработка кулачков и настройка длины впускных и выпускных каналов должны увеличить мощность как минимум до 450 л.с. Текущие планы предусматривают дебют двигателя в новом Streamliner на выставке Bonneville 2015. На следующих страницах вы найдете подробное описание этого единственного в своем роде двигателя, который придает совершенно новый смысл старомодной фразе «двигатель в действии».

В то время как двигатель Пита является единственным в своем роде, он построил его для себя в одиночку, есть несколько других новых — давайте назовем их, по крайней мере на данный момент, «неосновными» — архитектуры двигателей, с которыми играют, некоторые из которых доступен прямо сейчас любому хот-роддеру, который готов подойти и оплатить фрахт. Мы тоже познакомимся с ними.

Мы тоже познакомимся с ними.

Блок

Итак, это не на самом деле из листового металла, а набор U-образных профилей, пластин и труб из мягкой стали, сваренных методом MIG. «Мы начали с куска швеллерной стали толщиной в дюйм, шириной 8 дюймов, длиной 22 дюйма и глубиной 4 дюйма», — рассказывает Пит. «В верхней части канала мы приварили четыре куска толстостенной стальной трубы длиной 4 дюйма, внутренний диаметр 4 дюйма и внешний диаметр 5 дюймов. Поверх трубы мы приварили дюймовую пластину, чтобы сформировать Спереди и сзади были приварены дополнительные дюймовые пластины, завершающие основную оболочку блока. Верхняя половина основных стенок изготовлена из стального листа толщиной 1 дюйм». В блоке используется стандартное переднее уплотнение малого блока Chevy и 19Цельное заднее основное уплотнение модели 86 и более поздних версий.

Мы хотели большое отверстие для максимальной площади клапана на стороне впуска.

Вращающийся узел

Aardema пошла с ходом 3 дюйма. По его мнению, «старые 302-дюймовые Шевроле и Форды с 3-дюймовым ходом работают лучше, чем большинство других двигателей, и этот ход позволяет нам по-прежнему иметь приличный крутящий момент. Все зависит от того, какая площадь клапана нам нужна, чтобы увеличить мощность. — мы просто работали в обратном направлении». Кроуэр сделал кривошип и стержни; КП, поршни; Total Seal, кольца. Оба имеют зазор 0,022 дюйма, два верхних компрессионных кольца изготовлены из инструментальной стали h23 и высокопрочного чугуна соответственно. «Мы не слишком сильно натягивали масляное кольцо. Нам нужен был действительно прочный сухой картер, и мы не знали, какой вакуум должны будут удерживать кольца». С тех пор, как были сделаны эти фотографии, основные вращающиеся части были отправлены для нанесения высококачественного покрытия.

По его мнению, «старые 302-дюймовые Шевроле и Форды с 3-дюймовым ходом работают лучше, чем большинство других двигателей, и этот ход позволяет нам по-прежнему иметь приличный крутящий момент. Все зависит от того, какая площадь клапана нам нужна, чтобы увеличить мощность. — мы просто работали в обратном направлении». Кроуэр сделал кривошип и стержни; КП, поршни; Total Seal, кольца. Оба имеют зазор 0,022 дюйма, два верхних компрессионных кольца изготовлены из инструментальной стали h23 и высокопрочного чугуна соответственно. «Мы не слишком сильно натягивали масляное кольцо. Нам нужен был действительно прочный сухой картер, и мы не знали, какой вакуум должны будут удерживать кольца». С тех пор, как были сделаны эти фотографии, основные вращающиеся части были отправлены для нанесения высококачественного покрытия.

Головка

Пит говорит, что ни одна из существующих головок цилиндров с верхним расположением распредвала не могла обеспечить поток воздуха, необходимый для достижения его целей по производительности. Еще раз, без проблем: команда Пита разработала и изготовила собственную трехклапанную алюминиевую головку. Почему не четырехклапанный? С большим кулачком клапаны ударялись друг о друга. Но с какой стороны нужен дополнительный клапан? Пит говорит о впуске: сторона впуска двигателя без наддува нуждается в наибольшей помощи, потому что она должна всасывать воздух и топливо, но выхлопу помогает поршень, выталкивающий воздух из камеры. Для двойного впуска Aardema обработала 7-миллиметровые 2,200-дюймовые клапаны Del West до 1,875 дюймов («Я обнаружил, что они использовались по 6 долларов каждый на eBay»). Выхлопные трубы представляют собой новые 516-дюймовые штоки и 1,875-дюймовые клапаны Ferrea NASCAR.

Еще раз, без проблем: команда Пита разработала и изготовила собственную трехклапанную алюминиевую головку. Почему не четырехклапанный? С большим кулачком клапаны ударялись друг о друга. Но с какой стороны нужен дополнительный клапан? Пит говорит о впуске: сторона впуска двигателя без наддува нуждается в наибольшей помощи, потому что она должна всасывать воздух и топливо, но выхлопу помогает поршень, выталкивающий воздух из камеры. Для двойного впуска Aardema обработала 7-миллиметровые 2,200-дюймовые клапаны Del West до 1,875 дюймов («Я обнаружил, что они использовались по 6 долларов каждый на eBay»). Выхлопные трубы представляют собой новые 516-дюймовые штоки и 1,875-дюймовые клапаны Ferrea NASCAR.

Кулачки и клапанный механизм

Основываясь на старой технологии двигателей Offy Indy, Кевин Браун изготовил заготовки впускных и выпускных кулачков с размерами, соответствующими расстоянию между отверстиями нового двигателя (намного больше, чем у старого Offy), а затем отправил их в Schneider. Гоночные кулачки для профильного шлифования. Основанная Дэйвом Шнайдером, компания выпускает камеры с начала 1950-х годов. Для двигателя Aardema были выбраны профили лопастей, основанные на оригинальном кулачке Offy No. 1. Один из самых первых кулачков Schneider, эти лепестки были вручную разработаны Дэйвом около 19 лет.55 г. до н.э. (до компьютера). Намного опережая свое время по сравнению с тем, что было тогда общедоступно, они даже имели рампы с обратным радиусом для более быстрого открытия и закрытия клапанов, но современный анализ Spintron показывает нулевой отскок седла при 7000 об / мин, беспрецедентный для той эпохи (и неплохой даже сегодня). ). Более того, технологические достижения клапанных пружин 21-го века позволяют Schneider увеличить подъемную силу основного профиля лепестка, чем это было возможно в прежние времена, что важно из-за гораздо большей площади клапана Aardema.

Гоночные кулачки для профильного шлифования. Основанная Дэйвом Шнайдером, компания выпускает камеры с начала 1950-х годов. Для двигателя Aardema были выбраны профили лопастей, основанные на оригинальном кулачке Offy No. 1. Один из самых первых кулачков Schneider, эти лепестки были вручную разработаны Дэйвом около 19 лет.55 г. до н.э. (до компьютера). Намного опережая свое время по сравнению с тем, что было тогда общедоступно, они даже имели рампы с обратным радиусом для более быстрого открытия и закрытия клапанов, но современный анализ Spintron показывает нулевой отскок седла при 7000 об / мин, беспрецедентный для той эпохи (и неплохой даже сегодня). ). Более того, технологические достижения клапанных пружин 21-го века позволяют Schneider увеличить подъемную силу основного профиля лепестка, чем это было возможно в прежние времена, что важно из-за гораздо большей площади клапана Aardema.

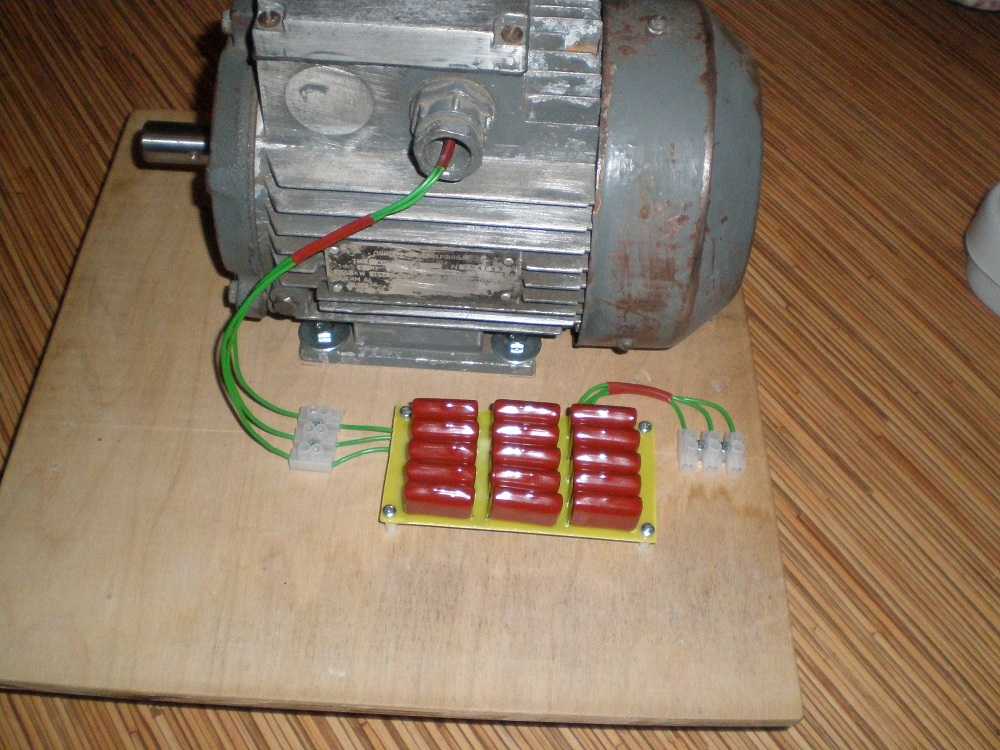

Топливо, воздух, искра

Управление двигателем полностью электронное. Смонтированный и настроенный Томом Хабжиком из EFI West, он основан на ЭБУ PE-3 от Performance Electronics (компьютер), дистрибьютором которого он является. В конфигурации он полностью управляет воздухом, топливом и искрой, используя комбинацию отображения Alpha-N (положение дроссельной заслонки), датчика MAP и широкополосного датчика кислорода. В настоящее время в каждом цилиндре используется две форсунки (всего восемь на этом четырехцилиндровом): низкоскоростная «низкоскоростная» форсунка для лучшего запуска, холостого хода и работы на низких оборотах, а также высокоскоростная форсунка сверху. каждый стек, который поступает примерно на 50 процентов.

Смонтированный и настроенный Томом Хабжиком из EFI West, он основан на ЭБУ PE-3 от Performance Electronics (компьютер), дистрибьютором которого он является. В конфигурации он полностью управляет воздухом, топливом и искрой, используя комбинацию отображения Alpha-N (положение дроссельной заслонки), датчика MAP и широкополосного датчика кислорода. В настоящее время в каждом цилиндре используется две форсунки (всего восемь на этом четырехцилиндровом): низкоскоростная «низкоскоростная» форсунка для лучшего запуска, холостого хода и работы на низких оборотах, а также высокоскоростная форсунка сверху. каждый стек, который поступает примерно на 50 процентов.

На динамометрическом стенде

Находясь на ранней стадии разработки, всего два дня на динамометрическом стенде, двигатель Aardema на данный момент развивает крутящий момент 265,1 фунт-фут и 388,7 л.с. Это примерно 2,15 л.с./куб.см. Как ни странно, оба пика приходятся на 7700 об/мин. Даже на гоночном двигателе высокого класса вы обычно ожидаете, что пики будут возникать с интервалом не менее 1000 об/мин — в данном случае при 8700 об/мин или даже выше. Там также странный всплеск после пиков. «Прямо сейчас, — говорит Аардема, — мы не знаем, что это — расположение форсунок, длина впускного патрубка или коллекторы, удерживающие двигатель». С учетом того, что через два впускных отверстия в совокупности поступает около 540 кубических футов в минуту при подъеме на 0,650 дюйма, эта математика показывает, что при полной разработке архитектура двигателя Пита потенциально может развивать мощность около 550 л.с. без наддува. В краткосрочной перспективе 425450 л.с. должно быть более чем достаточно, чтобы разогнать его 2500-фунтовый Lakester до 260 миль в час, побив текущий рекорд класса в 253 мили в час. Пока это написано, у него есть еще год, чтобы потрепаться. Вы можете поспорить, что он будет придерживаться его. Мы будем держать вас в курсе.

Там также странный всплеск после пиков. «Прямо сейчас, — говорит Аардема, — мы не знаем, что это — расположение форсунок, длина впускного патрубка или коллекторы, удерживающие двигатель». С учетом того, что через два впускных отверстия в совокупности поступает около 540 кубических футов в минуту при подъеме на 0,650 дюйма, эта математика показывает, что при полной разработке архитектура двигателя Пита потенциально может развивать мощность около 550 л.с. без наддува. В краткосрочной перспективе 425450 л.с. должно быть более чем достаточно, чтобы разогнать его 2500-фунтовый Lakester до 260 миль в час, побив текущий рекорд класса в 253 мили в час. Пока это написано, у него есть еще год, чтобы потрепаться. Вы можете поспорить, что он будет придерживаться его. Мы будем держать вас в курсе.

Абсолютно новый двигатель: дизельный двигатель Buck Marine

Когда вы находитесь посреди океана на своей рыболовной снасти, а двигатель заглох, разве не здорово иметь возможность быстро выполнить ин- место ремонта? Это то, что случилось с Кеннетом Майклом Баком, и это привело его к разработке своего потенциально революционного двигателя Buck, уникальной новой архитектуры двигателя с толкателем, который не только должен обеспечивать исключительную долговечность в первую очередь, но, если что-то пойдет не так, супер. — простота обслуживания и ремонта. «Все можно отремонтировать, начиная с верхней части двигателя, даже коренные подшипники», — объясняет Бак. «Вы можете заменить кривошип, пока блок остается на опорах. Штоки и поршни можно менять местами, не сливая масло и не сбрасывая поддон. Вы можете заменить весь отдельный цилиндр, включая шатун, за 10 минут или меньше. Двигатель никогда не нужно полностью перестраивать или переделывать как единое целое. Большинство деталей достаточно легкие, чтобы их можно было доставить через UPS. Ни один другой двигатель не может сделать ничего из этого».

— простота обслуживания и ремонта. «Все можно отремонтировать, начиная с верхней части двигателя, даже коренные подшипники», — объясняет Бак. «Вы можете заменить кривошип, пока блок остается на опорах. Штоки и поршни можно менять местами, не сливая масло и не сбрасывая поддон. Вы можете заменить весь отдельный цилиндр, включая шатун, за 10 минут или меньше. Двигатель никогда не нужно полностью перестраивать или переделывать как единое целое. Большинство деталей достаточно легкие, чтобы их можно было доставить через UPS. Ни один другой двигатель не может сделать ничего из этого».

Двигатель будет отслеживать динамическое давление в отдельных цилиндрах в режиме реального времени, позволяя мозгу изменять ширину прямого импульса топливной форсунки для поддержания оптимального давления в цилиндре, что означает, что один и тот же агрегат может работать практически на любом топливе независимо от его коэффициента БТЕ. Тот же датчик также обеспечивает заблаговременное предупреждение о том, что в ближайшее время может потребоваться обслуживание. Бак говорит, что по сравнению с обычными двигателями его конструкция позволяет сократить складские запасы запчастей как минимум на 60 процентов, а время простоя двигателя — на 80 процентов. Хотя первоначально эта концепция «ремонта на месте» предназначалась для рынка судовых дизельных двигателей, очевидно, она имеет интересные последствия для внедорожников, коммерческих грузовиков и военной техники. В настоящее время Бак пытается привлечь капитал для запуска двигателя в производство. «Мы будем производить их в течение 18 месяцев, если у нас будут средства для подготовки к массовому производству». Если у вас есть 150 миллионов долларов, пожалуйста, свяжитесь с Баком.

Бак говорит, что по сравнению с обычными двигателями его конструкция позволяет сократить складские запасы запчастей как минимум на 60 процентов, а время простоя двигателя — на 80 процентов. Хотя первоначально эта концепция «ремонта на месте» предназначалась для рынка судовых дизельных двигателей, очевидно, она имеет интересные последствия для внедорожников, коммерческих грузовиков и военной техники. В настоящее время Бак пытается привлечь капитал для запуска двигателя в производство. «Мы будем производить их в течение 18 месяцев, если у нас будут средства для подготовки к массовому производству». Если у вас есть 150 миллионов долларов, пожалуйста, свяжитесь с Баком.

Совершенно новый двигатель: Falconer V12

В течение многих лет Райан Фалконер был лидером в разработке высококлассных малоблочных двигателей Chevy V8 и 90-градусных гоночных двигателей V6. Некоторые из его старых GTP V6 3,0 л с турбонаддувом развивали мощность более 1200 л.с. Еще в конце 1980-х компания Falconer объединилась с производителем авиационных двигателей и гонщиком Дэйвом Зеушелем для разработки самолета V12 на основе малоблочной архитектуры Chevy. Zeuschel был убит, но Falconer продолжил его разработку и по сей день. Фальконер объясняет, что он «хотел большой двигатель объемом в кубический дюйм в небольшом корпусе. Архитектура Chevy обеспечивает большую мощность в компактном корпусе. Я только что добавил еще четыре цилиндра!0003

Zeuschel был убит, но Falconer продолжил его разработку и по сей день. Фальконер объясняет, что он «хотел большой двигатель объемом в кубический дюйм в небольшом корпусе. Архитектура Chevy обеспечивает большую мощность в компактном корпусе. Я только что добавил еще четыре цилиндра!0003

«Первоначально авиастроительные компании собирались купить 300 двигателей для копий P-51 Mustang, но они не выполнили свою часть сделки. Я все равно продолжал. Я построил около 60 двигателей. для различных рынков. Я делаю производственные партии из 20 алюминиевых блоков и отливок головки за раз. Обычное ожидание получения одного из них составляет около 1012 недель. Стандартный двигатель имеет диаметр цилиндра 418 дюймов и ход поршня 3 дюйма, который выходит до 601,4 кубических дюйма». Как и у OE Chevy 90-градусного двигателя V6, блоков 9.0 градусов с рукоятками с нечетным пламенем. «Базовые двигатели начинаются с 65 000 долларов США. Опции включают в себя турбонаддув, нагнетатели и различные рабочие объемы, как для уличных, так и для полноценных гонок. «Я сделал двигатель с турбонаддувом на 500 куб. Hartley Ent.

«Я сделал двигатель с турбонаддувом на 500 куб. Hartley Ent.

Джон Хартли-младший был вдохновлен на разработку собственного двигателя, когда мотоцикл Suzuki Hayabusa со скоростью 200 миль в час промчался мимо его Lotus 7. «Почему моя машина не может звучать так?» — подумал он. другой, и он разработал серию доработанных двигателей, основанных на головке блока цилиндров DOHC Hayabusa. Первоначально были доступны как четырехцилиндровый (h3), так и V8 (h2). Чрезвычайно компактный, без наддува, h2 V8 использовал две головки Suzuki, рабочий объем 3,0 л, и был продан за 45 000 долларов. Он развивал мощность 450 470 л. Ford Duratec 2.0L L4, — утверждает Хартли. — Двигатель можно сделать таким легким, потому что он на основе мотоциклетной технологии, а также потому, что блок изготовлен из алюминиевого сплава 7075 (примерно в два раза прочнее, чем более распространенный 6061). Безнаддувные двигатели h2 работают со статической компрессией 12,513,5: 1 на насосном газе с использованием систем управления двигателем DTA или MoTeC. Доступны специальные задние пластины для крепления различных колоколов, но на самом деле они предназначены для «специальных гоночных автомобилей» в классах с малым рабочим объемом, использующих низкопрофильные гоночные коробки передач или трансмиссии. В 2015 году Hartley заменяет оригинальные двигатели серии «H» новой, более надежной серией «Bolt».

Доступны специальные задние пластины для крепления различных колоколов, но на самом деле они предназначены для «специальных гоночных автомобилей» в классах с малым рабочим объемом, использующих низкопрофильные гоночные коробки передач или трансмиссии. В 2015 году Hartley заменяет оригинальные двигатели серии «H» новой, более надежной серией «Bolt».

Совершенно новый двигатель: Mercury Racing QC4v

Подразделение Mercury Racing компании Mercury Marine уже давно известно своими высокопроизводительными подвесными лодочными двигателями и автомобильными пропульсивными системами с поворотно-откидной колонкой для морского применения. В частности, большие блоки Merc на базе Chevy имеют огромное количество поклонников в мире лодок. Подразделение Merc MerCruiser также собирало двигатели Corvette LT5 DOHC начала 1990-х годов по контракту с GM.

В самых суровых условиях эксплуатации оффшорные гоночные и высокопроизводительные лодки, оснащенные несколькими двигателями, проводят часы на полном газу, при этом лодки скользят по волнам на высокой скорости. Винт может выпасть из воды, вызывая резкие колебания оборотов, если «дроссельщик» не будет осторожен. Рик Маки из Merc сравнивает оффшорные гонки с «сбрасыванием трактора и прицепа с пандуса гаража на третьем этаже в ожидании, что ничего не произойдет».

Винт может выпасть из воды, вызывая резкие колебания оборотов, если «дроссельщик» не будет осторожен. Рик Маки из Merc сравнивает оффшорные гонки с «сбрасыванием трактора и прицепа с пандуса гаража на третьем этаже в ожидании, что ничего не произойдет».

Но лодки становятся все больше, а их владельцы требуют еще большей производительности. Маки утверждает, что классический Chevy с большим блоком достиг конца линейки с точки зрения его разработки для мощных судовых двигателей. «Наша предыдущая линейка биг-блоков была оснащена наддувом и развивала максимальную мощность 1200 л.с. На этом уровне мы действительно расширяли границы. Они требовали полного обновления через 150 часов».

Решение Merc: разработать совершенно новую архитектуру. То, что он называет «QC4v», — это DOHC 9.Двигатель объемом 0,0 л (552 куб. см) основан на алюминиевом блоке и головках, который в своей «конфигурации 1350» с двойным турбонаддувом надежно развивает мощность 1350 л. с. в течение нескольких часов на бензине с октановым числом 91. Есть также модель 1100, вариант с октановым числом 89, который развивает «всего» 1100 л.с., плюс окончательный «1650», который выдает (как вы уже догадались) 1650 л.с. на гоночном бензине с октановым числом 112. У всех кривые крутящего момента такие же плоские, как у бильярдного стола. Потребительские модели имеют годовую гарантию и должны надежно проработать 300400 часов, прежде чем потребуется полная разборка.

с. в течение нескольких часов на бензине с октановым числом 91. Есть также модель 1100, вариант с октановым числом 89, который развивает «всего» 1100 л.с., плюс окончательный «1650», который выдает (как вы уже догадались) 1650 л.с. на гоночном бензине с октановым числом 112. У всех кривые крутящего момента такие же плоские, как у бильярдного стола. Потребительские модели имеют годовую гарантию и должны надежно проработать 300400 часов, прежде чем потребуется полная разборка.

Первоначально настроенный для морского рынка, Mercury недавно представил двигатели на базе QC4v для наземных транспортных средств. Предлагаются различные конфигурации, от длинных блоков до полных, готовых к работе моделей с различной номинальной мощностью. Блоки QC4v имеют традиционную форму колокола Chevy V8, но используют метрические болты (как и весь двигатель). Крепления двигателя аналогичны (но не идентичны) олдскульному Chevy V8 — и, конечно же, блок намного длиннее, чтобы вместить огромные 4,567-дюймовые отверстия (ход поршня 4,213).

Зафиксируйте всю катушку двумя диаметрально противоположными витками.

Зафиксируйте всю катушку двумя диаметрально противоположными витками.