Содержание

ВВС США разрабатывают компактный реактивный двигатель / Хабр

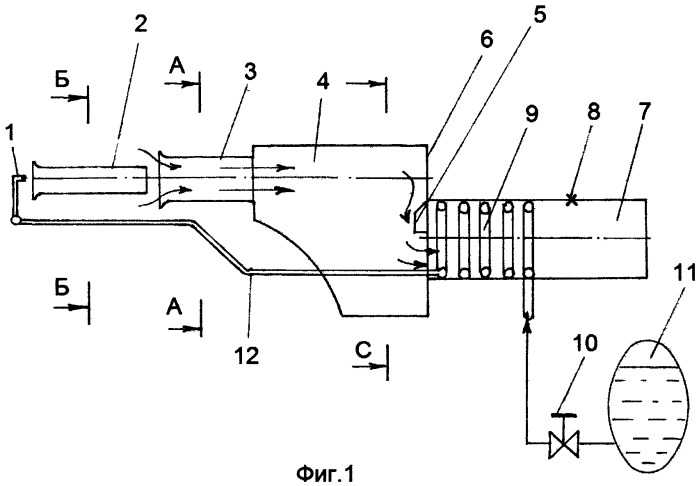

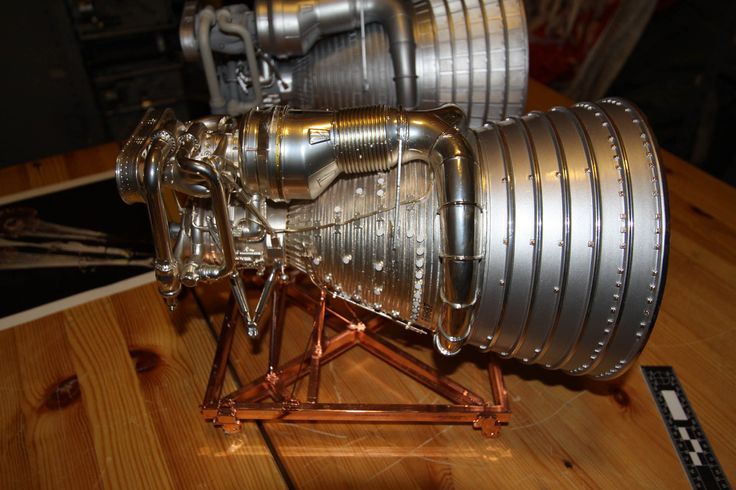

Иллюстрация: Wright-Peterson Aviabase

Исследовательская лаборатория ВВС США (AFRL) сообщила о разработке нового реактивного двигателя. В статье на сайте авиабазы Райт-Петерсон говорится, что двигатель будет разработан в концепции open source — с открытым доступом к технической документации для производителей.

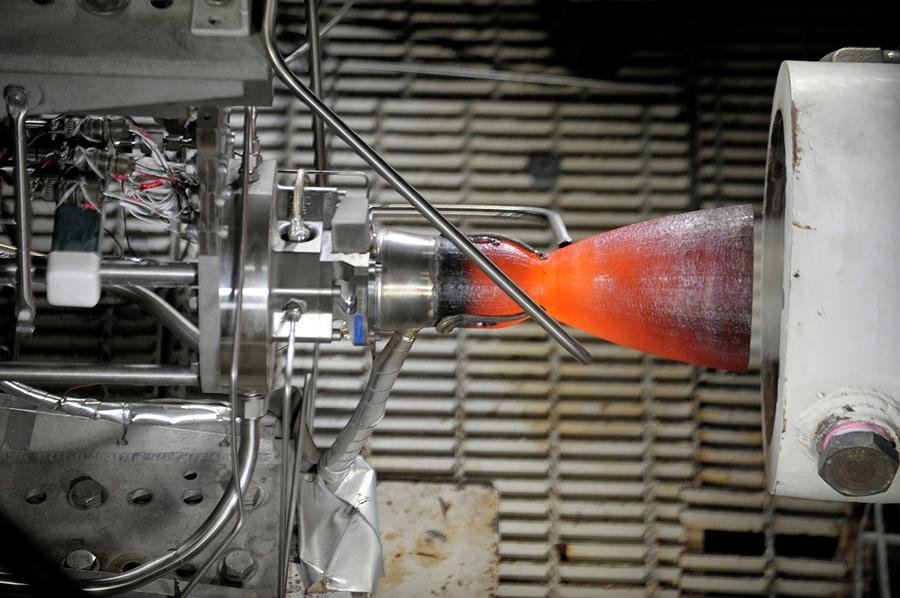

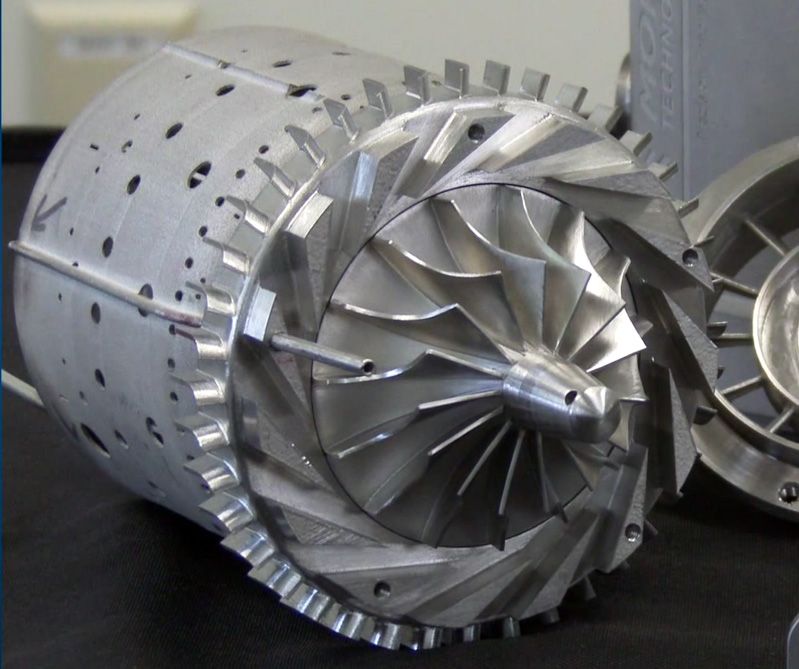

Главная цель создания нового двигателя, который назвали ROSE (Responsive Open Source Engine) — сократить издержки производства. Инженер Фрэнк Лайли пояснил, что ВВС решили разделить затраты на разработку и производство. По словам команды инженеров от момента создания концепции на бумаге до тестов прошло 13 месяцев. Авторские права на концепцию двигателя сохранятся за ВВС США, а производить новинку будут сторонние компании. ВВС ожидают, что итоговая цена двигателя будет колебаться на уровне 25% от самых дешевых из существующих двигателей. Технические характеристики, а также вероятное назначение двигателя не раскрываются. Единственные детали которые есть сейчас — две фотографии из лаборатории, в которой проходили тесты.

Единственные детали которые есть сейчас — две фотографии из лаборатории, в которой проходили тесты.

Иллюстрация: AFRL

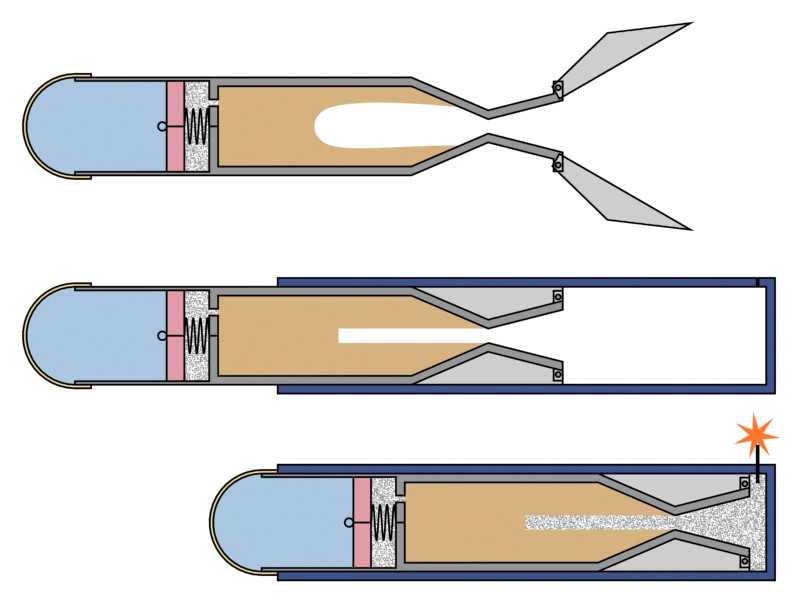

ROSE — часть так называемой «концепции заложенных потерь» (LCAAT — Low Cost Attritable Aircraft Technology) ВВС США. Это концепция заключается в быстром создании дешевых летательных аппаратов, которые можно будет в случае чего потерять в бою.

Для создания ROSE исследовательская лаборатория ВВС США применила схему, при которой разработкой занимается небольшая (около 15 человек) группа инженеров. Они сфокусированы только на этой задаче, но и сторонние специалисты к разработке не привлекаются. FlightGlobal сравнил подход AFRL с проектом другой компании — Pratt&Whitney.

Pratt&Whitney — американская компания, производящая авиадвигатели и входящая в United Technologies. Она занимается авиастроением с середины 1920-х по сей день — одним из последних контрактов Pratt&Whitney был заказ ВВС США на 36 двигателей для F-35. В 2018 году Pratt&Whitney открыла небольшое исследовательское бюро Gator Works, которое должно было работать над компактными авиадвигателями. Pratt&Whitney и AFRL переходят к новым схемам разработки чтобы сэкономить время и деньги. Это нужно для того, чтобы в краткие сроки создать много летательных аппаратов, которые смогут подавить китайские и российские силы ПВО своим числом, считает Flight Global. Из этого можно сделать вывод, что двигатель будет устанавливаться на ракеты, либо на БПЛА.

В 2018 году Pratt&Whitney открыла небольшое исследовательское бюро Gator Works, которое должно было работать над компактными авиадвигателями. Pratt&Whitney и AFRL переходят к новым схемам разработки чтобы сэкономить время и деньги. Это нужно для того, чтобы в краткие сроки создать много летательных аппаратов, которые смогут подавить китайские и российские силы ПВО своим числом, считает Flight Global. Из этого можно сделать вывод, что двигатель будет устанавливаться на ракеты, либо на БПЛА.

Таким образом, ROSE станет первым двигателем, разработанным исключительно силами самих ВВС США, без участия сторонних сил. Hackaday уточняет, что без хотя бы примерного наброска дизайна двигателя к ROSE будут относиться скептически. Кроме того, сомнению подверглась концепция open source. Двигатель будет служить военным интересам, поэтому вряд ли ВВС США смогут действительно предоставить техническую документацию всем желающим.

См. также: Школьный учитель Гэри Гамильтон из Новой Зеландии распечатал реактивный двигатель на домашнем 3D-принтере. Он задумывал свой проект как наглядное пособие для школьников — в итоге получился двигатель на сжатом воздухе. Гамильтон выложил схемы на сайте Thingsverse, после чего его двигатель в домашних условиях пересобрал пользователь dxhacksaw и выложил демонстрацию работы устройства на YouTube. Впрочем, в реальности двигателю Гамильтона применения еще не нашли.

Он задумывал свой проект как наглядное пособие для школьников — в итоге получился двигатель на сжатом воздухе. Гамильтон выложил схемы на сайте Thingsverse, после чего его двигатель в домашних условиях пересобрал пользователь dxhacksaw и выложил демонстрацию работы устройства на YouTube. Впрочем, в реальности двигателю Гамильтона применения еще не нашли.

ВВС США, ведущие разработку своего компактного и дешевого двигателя отличаются интересом к высоким технологиям в сфере обороны. Недавно стало известно, что в ВВС США для тестов и обучения поступила первая партия лазеров производства Raytheon для борьбы с БПЛА. Их будут устанавливать на легкобронированные скоростные машины.

Принцип работы реактивного и турбореактивного двигателя самолета и ракеты

Современный мир трудно представить без самолетов. Авиация прочно вошла в нашу жизнь и помогает путешественникам преодолевать тысячи километров за считанные часы, что, в еще недавнем прошлом, казалось фантастикой. Не говоря уже о полетах в космос и путешествиях к дальним планетам. Все это стало возможным благодаря изобретению реактивных двигателей. Давайте разберемся в принципе их работы.

Не говоря уже о полетах в космос и путешествиях к дальним планетам. Все это стало возможным благодаря изобретению реактивных двигателей. Давайте разберемся в принципе их работы.

Первые двигатели появились давным-давно и преобразовывали мускульную силу животных в полезную для достижения конкретной цели энергию. Простейший пример – лошадь, помогающая крутить эернова мельницы. Затем появились ветряные мельницы, где жернова приходили в движение за счет энергии ветра, иди водяные мельницы, использующие течение рек.

Двигатели, работающие на топливе

Общество сразу по достоинству оценило преимущества использование простейших двигателей и в последующие годы многие ученые трудились над разработкой моделей, работа которых не зависела бы от природных и погодных условий, усталости животного, выступающего в качестве источника энергии.

Гюйгенс ван Зейлихем

Наибольшего успеха на этом поприще добился голландский физик Христиан Гюйгенс ван Зейлихем, который в 1687 году первым предложил использовать порох в качестве источника энергии. Согласно замыслу, в двигателе создавалась камера внутреннего сгорания, в которой должен был сжигаться порох, а выделенная в результате горения энергия, преобразовываться в силу, приводящую определенный элемент в движение. Порох являлся первым прототипом современного топлива.

Согласно замыслу, в двигателе создавалась камера внутреннего сгорания, в которой должен был сжигаться порох, а выделенная в результате горения энергия, преобразовываться в силу, приводящую определенный элемент в движение. Порох являлся первым прототипом современного топлива.

Примечательно, что идея была позаимствована у артиллеристов, наблюдая за которыми, Гюйгенс обратил внимание на то, что после выстрела, орудия откатывались в сторону, противоположную выстрелу.

Наработки голландца, а также ряда других заслуженных ученых, значительно облегчили путь создания топливных двигателей, которыми мы пользуемся до сих пор. На место пороха пришли бензин и солярка, обладающие иными физическими свойствами и температурами горения, необходимыми для выделения энергии.

Отличительные черты

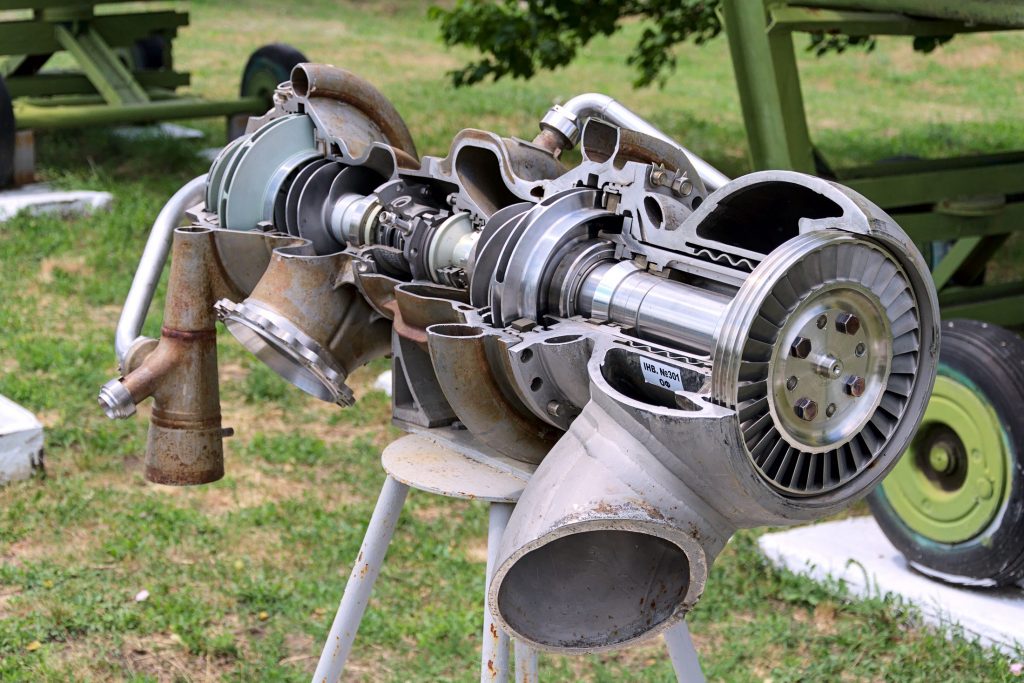

Как уже говорилось раньше, предпринимались попытки использовать газотурбинный двигатель для автомобиля, однако дальше испытаний дело не пошло. Единственная отрасль, в которой агрегат нашёл применение – авиация.

Если сравнивать газотурбинный мотор с иными силовыми установками, то у первого изделия значение вырабатываемой мощи по отношению к массе больше. Так же плюс в используемом топливе, доведённый до мелкодисперсного состояния, ассортимент воображает, главный вид – керосин и дизель. Но возможно применение: бензина, газа, спирта, мазута, угольной пыли и т.п.

Агрегат с поршнями и газотурбинная установка, это моторы, работающие на основе тепла, преобразующие энергию, выделившуюся при горении в работу механики. Разница между устройствами заключается в течение процесса. В обоих моторах происходит забор и воздушное сдавливание, после чего подаётся порция горючего, затем субстанция горит, увеличивается и сбрасывается атмосферную среду.

В поршневых установках описанные действия происходят в одной точке – камере сгорания, при этом соблюдается очерёдность действий. Для газотурбинного двигателя характерно протекание действий в нескольких частях механизма одновременно.

Что бы понять, как работает газотурбинный двигатель, разделяют этапы протекания процессов, которые в сумме составляют преобразование топлива в работу:

- Подведение горючего и образование смеси.

За счёт прохождения атмосферного воздуха через компрессорное колесо, смесь сжимается в объёме, увеличивая напор, до сорока раз. После происходит перетекание воздуха в горящий объём, куда подаётся и топливо. Перемешиваясь с воздушной массой и сгорая, смесь энергетически преобразуется.

- Энергетическое рабочее преобразование.

Выделившуюся силу переформатируют в работу механики. Для этого используют специальные лопатки, которые вращаются в газовой струе, выходящей с напором.

- Распределение силы.

Распределяя полученную работу, задействуют её кусок в сдавливании очередной воздушной порции, оставшаяся мощь отводится для привода механизма.

Таким образом, видно, что действие газотурбинного устройства сопровождается оборачиванием и это единственное перемещение в установке. Тогда как для других видов силовых агрегатов действию сопутствует перемещение вытеснителя. Учитывая, что габариты и масса газотурбинного агрегата меньше поршневого собрата, а полезный коэффициент и мощь выше, превосходство первого очевидно. Однако увеличенный аппетит и сложность эксплуатации нивелируют преимущества. С целью экономии горючего, установки применяют устройство обмена теплом.

Однако увеличенный аппетит и сложность эксплуатации нивелируют преимущества. С целью экономии горючего, установки применяют устройство обмена теплом.

Схема включения в процесс турбины:

Явление отдачи

Шло время, наука не стояла на месте. На смену простейшим механическим двигателям пришли паровые, топливные, электрические.

Но научные поиски и разработки на этом не прекращались. Как всегда, на помощь пришла природа, которая, в большинстве случаев и наталкивает изобретателей на удивительные открытия.

Наблюдения за морскими жителями, такими как осьминоги, кальмары и каракатицы, привели к неожиданным результатам. Манера движения этих морских обитателей, была схожа с кратковременным толчком. Будто тело отталкивается отчего – то и продвигается вперед.

Эти наблюдения были чем-то схожи с замечаниями Гюегенса про выстрел и пушку, которые мы упоминали выше.

Таким образом, в физики появилось понятие «явление отдачи». В ходе дальнейших научных исследований было выяснено, что именно благодаря явлению отдачи происходит все движение на планете Земля: автомобиль отталкивается от земли, корабль – от воды и т.д.

В ходе дальнейших научных исследований было выяснено, что именно благодаря явлению отдачи происходит все движение на планете Земля: автомобиль отталкивается от земли, корабль – от воды и т.д.

Движение тел происходит благодаря передаче импульса от одного объекта другому. Для объяснения явления приведем простейший пример: вы решили толкнуть своего товарища в плечо, приложили определенную силу, в результате которой, он сдвинулся с места, но и вы испытали силу, отталкивающую вас в противоположную сторону.

Конечно, расстояние, на которое сдвинетесь вы и ваш друг, будет зависеть от ряда факторов: сколько вы весите, как сильно вы его толкнули.

Реактивный двигатель и принцип его работы

Таким образом, мы постепенно подошли к рассмотрению самого распространенного в самолетостроении и ракетной отрасли типа двигателя – реактивный двигатель.

Любой из нас способен воочию наблюдать явление реактивной реакции. Все что необходимо, надуть воздушный шарик и отпустить. Каждый знает, что произойдет далее: из шарика будет вырываться поток воздуха, который будет двигать тело шарика в противоположном направлении.

Согласитесь, очень похоже на то, как кальмар, сокращая свои мышцы, создает струю воды, толкающую его в противоположном направлении.

Наблюдения, описанные выше, получили точные научные объяснения, были отображены в физических законах:

- закон сохранения импульса;

- третий закон Ньютона.

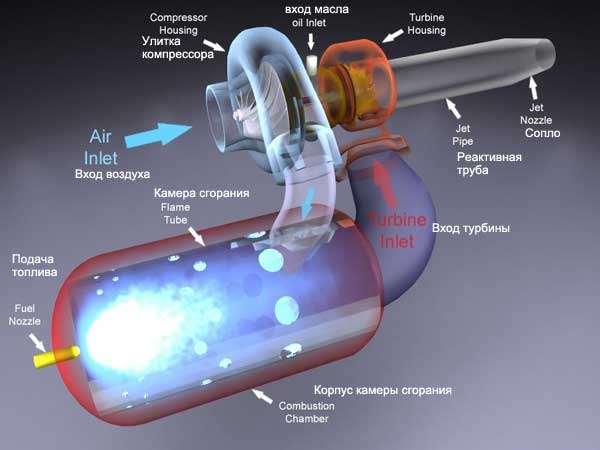

Именно на них основывается принцип работы реактивного двигателя: в двигатель поступает поток воздуха, который сгорает в камере внутреннего сгорания, смешиваясь с топливом, в результате чего образуется реактивная струя, заставляющая тело двигаться вперед.

Принцип работы достаточно прост, однако устройство подобного двигателя довольно сложное и требует точнейших расчетов.

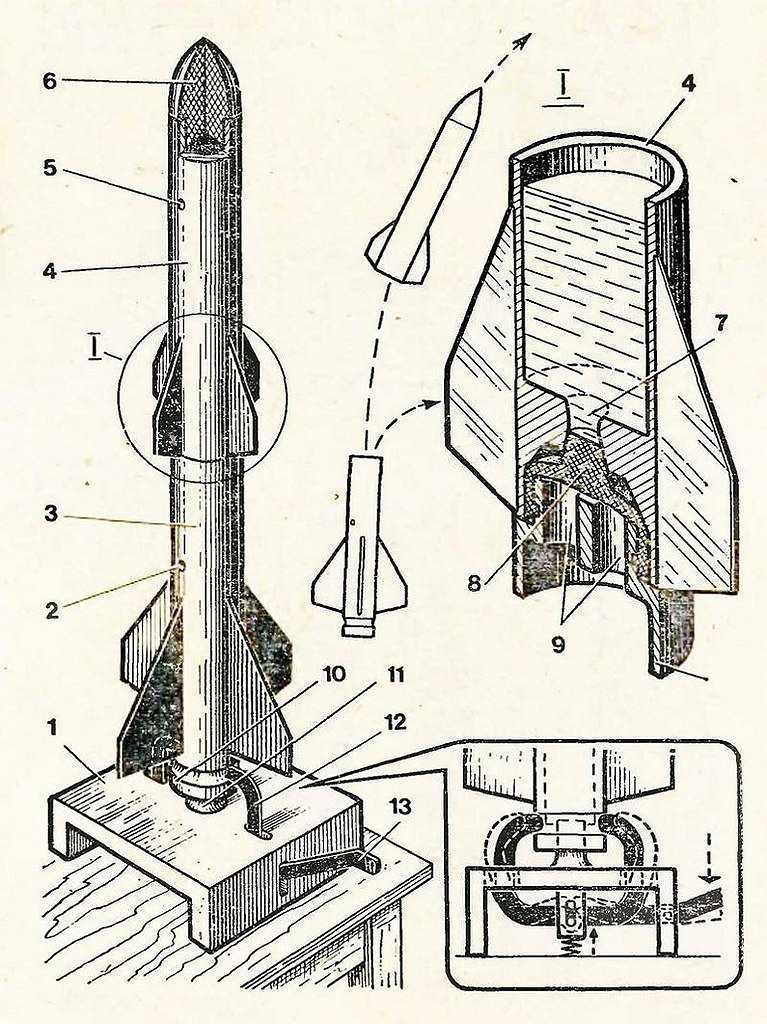

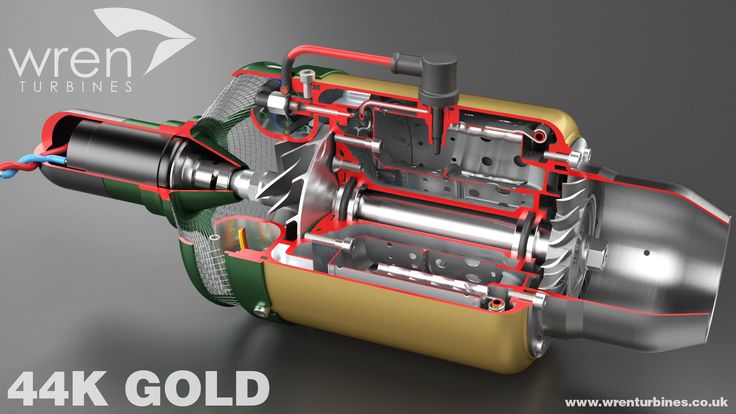

Устройство реактивного двигателя

Реактивный двигатель состоит из следующих основных элементов:

- компрессор, который засасывает в двигатель поток воздуха;

- камера внутреннего сгорания, где происходит смешивание топлива с воздухом, их горение;

- турбина – придает дополнительное ускорение потоку тепловой энергии, полученной в результате горения топлива и воздуха;

- сопло, важнейший элемент, который преобразует внутреннюю энергию в «движущую силу» – кинетическую энергию.

Благодаря совместному взаимодействию этих элементов, на выходе реактивного двигателя образуется мощнейшая реактивная струя, придающая объектам, на которых установлен двигатель, высочайшую скорость.

Реактивные двигатели в самолете

В преддверии Мировой Войны, ученые ведущих стран старательно трудились над разработками самолетов с реактивными двигателями, которые бы позволили их странам безоговорочно диктовать свои условия на небесном фронте.

Первый реактивный самолет был разработан немцами в 1937 году, а его испытания начались лишь в 1939 году. Однако имеющиеся на то время двигатели потребляли невероятно большое количество топлива и запас хода такого самолета составлял всего лишь 60 км.

В это же время Японии и Великобритании удалось создать собственные самолеты с реактивными двигателями. Но это были лишь опытные экземпляры, так и не поступившие в серийное производство.

Первым серийным реактивным самолетом стал немецкий «Мессершмит», который, однако, не позволил гитлеровской коалиции взять верх в развязанной ими войне.

Мессершмитт Me-262 Швальбе/Штурмфогель

В гражданской же авиации реактивные самолеты появились лишь в 1952 году в Великобритании.

С тех пор и по настоящие дни, реактивные двигатели являются основными двигателями, применяемыми в самолетостроении. Именно благодаря им, современны лайнеры развивают скорость до 800 километров в час.

История[править | править код]

В 1791 году английский изобретатель Джон Барбер предложил идею коловратного двигателя с поршневым компрессором, камерой сгорания и газовой турбиной. В 1909 году русский изобретатель Н. В. Герасимов запатентовал схему газотурбинного двигателя для создания реактивной тяги (турбореактивного двигателя)[2][3][4]. Патент на использование газовой турбины для движения самолёта получен в 1921 году французским инженером Максимом Гийомом[fr].

Первый образец турбореактивного двигателя продемонстрировал английский инженер Фрэнк Уиттл 12 апреля 1937 года и созданная им небольшая частная фирма Power Jets[en]. Он основывался на теоретических работах Алана Гриффита[en].

Он основывался на теоретических работах Алана Гриффита[en].

Первое полезное применение турбореактивного двигателя произошло в Германии на самолёте Heinkel He 178 с ТРД HeS 3[en]. ТРД разработан Хансом фон Охайном почти одновременно с Уиттлом — первый пуск в сентябре 1937 года, изготовлялся фирмой Heinkel-Hirth Motorenbau. Лётчик Эрих Варзиц совершил первый полёт 27 августа 1939 года.

Реактивные двигатели в космосе

После освоения неба человечество поставило перед собой задачу покорить космос.

Как вы уже поняли, наиболее мощным двигателем, способным поднять ракету на высоту во много тысяч километров, являлся именно реактивный двигатель.

Конечно, возникает вопрос: как может работать реактивный двигатель в космосе, в безвоздушном пространстве?

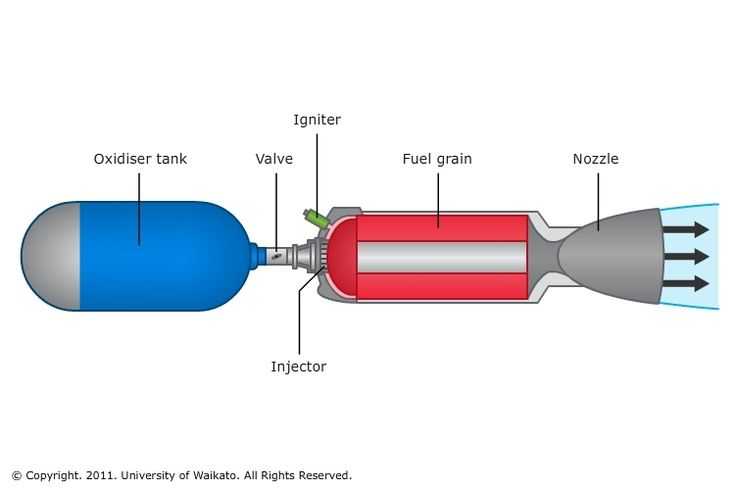

В устройстве ракеты предусмотрен резервуар с кислородом, который смешивается с ракетным топливом и образует необходимую тягу полета ракеты, когда космический корабль покидает атмосферу Земли.

Затем приходит в действие закон сохранения импульса: масса ракеты постепенно уменьшается, сгоревшая смесь топлива и кислорода выбрасывается через сопло в одну сторону, а тело ракеты движется в противоположную.

Примечания[править | править код]

- ↑ ГОСТ 23851-79 Двигатели газотурбинные авиационные. Термины и определения. (термин 10, стр.3) (неопр.)

. - ↑ РЕАКТИВНЫЙ ДВИГАТЕЛЬ • Большая российская энциклопедия – электронная версия (неопр.)

. bigenc.ru. Дата обращения: 16 февраля 2021. - ↑ Изобретения России // Газотурбинный двигатель (неопр.)

. rus-eng.org. Дата обращения: 16 февраля 2021. - ↑ В. М. Корнеев.

Особенности конструкции газотурбинных двигателей. — Ridero, 2018. — ISBN 978-5-4485-9499-1. - ↑ Теория и расчёт воздушно-реактивных двигателей. Учебник для вузов. Авторы: В. М. Акимов, В. И. Бакулев, Р. И. Курзинер, В. В. Поляков, В. А. Сосунов, С. М. Шляхтенко. Под редакцией С. М. Шляхтенко. 2-е издание, переработанное и дополненное. М.: Машиностроение, 1987

- ↑ ГОСТ 23851-79. — С. 3. термин 13.

- ↑ ГОСТ 23851-79. — С. 29. термин 175.

- ↑ 12

Боевая авиационная техника . — С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

— С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения». - ↑ 12

Боевая авиационная техника . — С. 205. раздел III «Авиационные двигатели», глава 4 «Конструктивные особенности ТРДД и ТРДДФ». - ↑ Боевая авиационная техника . — С. 207. раздел III «Авиационные двигатели», глава 4 «Конструктивные особенности ТРДД и ТРДДФ».

- ↑ Александр Грек.

Человек, который купил космодром // Популярная механика. — 2021. — № 11. — С. 54. - ↑ Ядерное дежавю: существует ли ракета с ядерным двигателем (рус.). Популярная механика. Дата обращения: 12 сентября 2021.

Самодельный реактивный двигатель

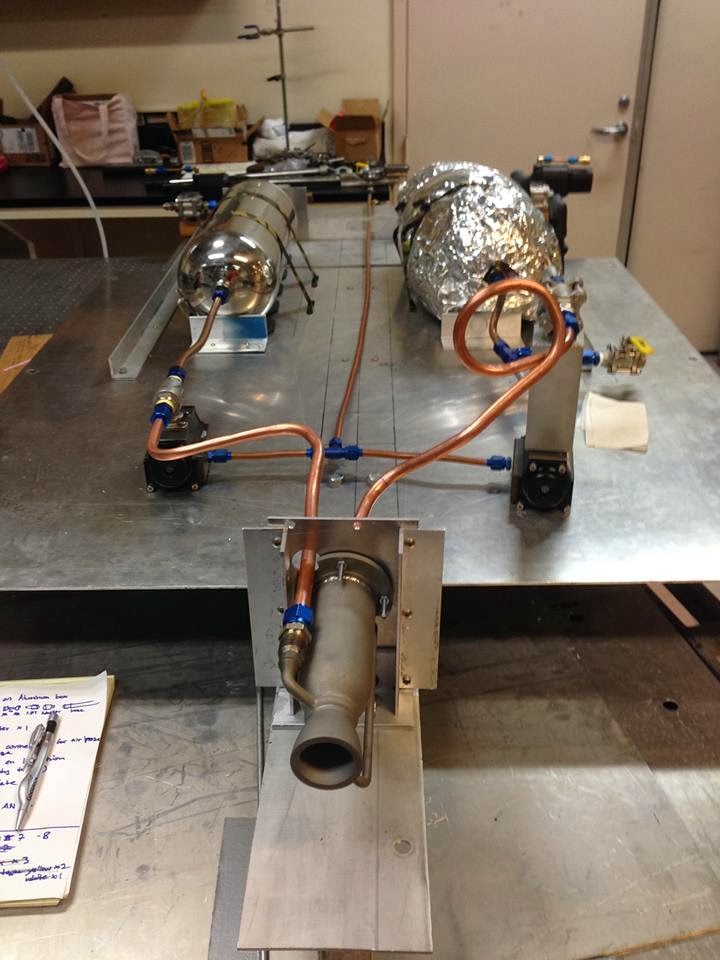

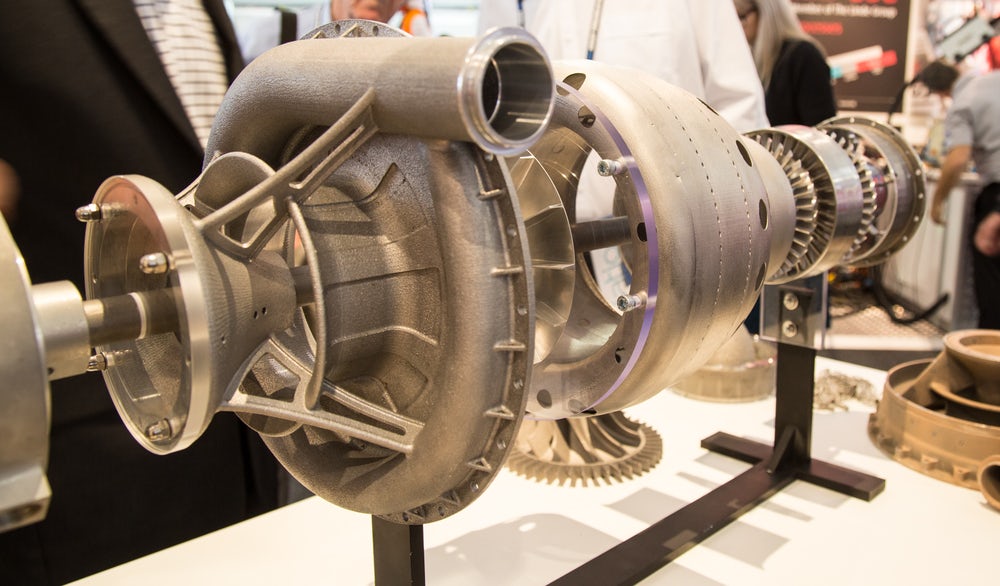

Ниже приводится журнал сборки турбореактивного двигателя Кеннета Моллера и Яна Петерсена. Изучив проект реактивного двигателя Springer и других, Ян Петерсен и я решили попытаться начать строительство недорогого реактивного двигателя в конце февраля 1997 года. |

| После проблем с приобретением турбокомпрессора по разумной цене мы наконец-то получили зарядное устройство для грузовика KKK в хорошем состоянии за (200 крон / 40 долларов США). Затем мы много экспериментировали с маслоотстойным насосом AUDI, но столкнулись с проблемой, поэтому мы решил построить масляный бак, и, поскольку я знаю одного, кто мог сварить один из нержавеющей стали TIG, испытательный стенд был сделан из того же материала. Подпружиненные салазки, которые вращаются на четырех маленьких подшипниках, позволяют измерить доверие. Жаровая труба также была сделана из нержавеющей стали/стали, и я снова смог получить 3-дюймовые трубки на сумму (50 крон / 10 долларов США). .Так что до сих пор бюджет очень хороший. |

Камера сгорания изготовлена из обычных 4-дюймовых стальных труб и приварена к пластине толщиной 3 мм для соединения с турбонагнетателем. Кольцо из нержавеющей стали, которое вставляется в камеру сгорания и крепится 3 болтами.На этом кольце держатель пламени приварен CO2, поэтому его можно легко снять.Сверху мы установили толстую алюминиевую пластину толщиной 8 мм, которая дает достаточно места для удерживания автомобильной искры. пробки, а в центре отверстие для газового сопла. Мы используем высоковольтный трансформатор (10 кВ) от старого теплового агрегата для зажигания и большой радиальный воздуходувка для запуска двигателя, все найдено на станции утилизации. бесплатно Кольцо из нержавеющей стали, которое вставляется в камеру сгорания и крепится 3 болтами.На этом кольце держатель пламени приварен CO2, поэтому его можно легко снять.Сверху мы установили толстую алюминиевую пластину толщиной 8 мм, которая дает достаточно места для удерживания автомобильной искры. пробки, а в центре отверстие для газового сопла. Мы используем высоковольтный трансформатор (10 кВ) от старого теплового агрегата для зажигания и большой радиальный воздуходувка для запуска двигателя, все найдено на станции утилизации. бесплатно |

11-килограммовый баллон с пропаном питает систему. Регулятор для пропана, шланг высокого давления и фитинги стоят (500 датских крон / 100 долларов США), дорогие, но хорошие инвестиции в безопасность. «Некоторое время назад взрыв баллона с пропаном полностью разрушил дыру в строительном блоке поблизости из-за нелегального регулятора!» |

6/5-97 Сегодня я дал Джану распечатку домашней страницы Криса Барнетта, и после прочтения и его рекомендации не проводить тест внутри, мы вынесли наш тестовый стенд наружу, установили камеру сгорания и установили пропан, так что мы были готовы испытать камеру сгорания. |

| 7-8/5-97 Насос Audi был заменен на насос Escort MkII и установлен на латунной пластине, к которой припаяны две 10-мм медные трубки для соединения со шлангом. . Попробовав двигатель мощностью 75 Вт, мы вскоре обнаружили, что нам нужно больше мощности, поэтому на место пришел двигатель мощностью 0,5 л.с. Теперь у нас есть стабильное давление, но муфта между двигателем и насосом изнашивается. |

| 9/5-97 Сегодня закончили масляный насос и собрали турбину для первого запуска. Через час мы были готовы. |

| 13/5-97 Приступаем к изготовлению датчика оборотов из инфракрасного диода (от пульта дистанционного управления) и утончаем диод на 3 мм. |

| 14/5-97 Сегодня произведена окончательная отделка, изготовлена плата управления всеми приборами, так же модифицируем держатель пламени, перевернув его (в нем только отверстия на половину длины) и проводим тест только на камере сгорания, но она не сработала, так что вернемся в будущее.! Это потребовало много работы, поэтому, когда мы, наконец, исправим это и приступим к работе с новым счетчиком оборотов, он тоже не работает, не считывается.! Дело в том, что струя должна была запуститься сегодня, но это не было бы.. |

| 20/5-97 Мы заработали счетчик оборотов, добавив усилитель к фототранзистору, он состоит из операционного усилителя (LM358) Таким образом, он компенсирует влияние света неисправности и работает отлично. Schmatic Также диод обеспечивает большую мощность (80 мВт). Мы протестировали до 60 000 об/мин с небольшим двигателем постоянного тока и диском, нам нужны диски большего размера, чтобы превысить 100 000 об/мин. Он измеряет диапазон до 6 см. Мы решили протестировать двигатель с новым счетчиком оборотов. Результат… это вдруг запустить? . Но мы разобрались.! Масло слишком холодное или слишком густое, с темп. 40 град. чел. турбина стала работать намного ровнее, поэтому все проблемы, которые были у нас за последние пару дней, были решены. |

| 21/5-97 Сегодня был установлен наш новый счетчик оборотов, и двигатель запустился. Мы начали нагревать масло примерно до 35 градусов по Цельсию. (нужно масло пожиже) с давлением 3 бар. После разгона до 20.000 об/мин двигатель работает сам по себе. При более высокой температуре масла (мы измерили 60 градусов по Цельсию) давление масла снижается до 2 бар. и обороты подняты до 31.000. Но у нас слишком низкое давление газа, чтобы двигаться дальше, поэтому мы измеряем самые низкие обороты при самостоятельном запуске до 18000 при 60 градусах Цельсия. температура масла С более низкой вязкостью масла двигатель будет работать намного лучше. Мы были удивлены низким RPM, поэтому наша озабоченность по поводу высоких оборотов в прошлом была устранена. Было бы интересно измерить доверие, но мы еще не установили пружину на сани, но наше предположение (4-5 кг / 50 Н). |

| 5/6-97 Вчера мы перепроектировали наш держатель пламени и построили его сегодня. При тестировании камеры сгорания мы заметили гораздо более холодный выход, поэтому мы были взволнованы, увидев производительность.! Он работает намного лучше, чем старый, с 45000 об / мин мы искажаем только 764 ° C EGT, и обратите внимание, что когда двигатель возбуждает около 35000 об / мин, EGT ниже примерно с 800 ° C. до 764 град. Так что с большим количеством оборотов мы надеемся получить дальнейшее снижение в EGT. Мы не могли достичь более высоких оборотов, потому что давление газа на пропане составляло всего 2 бара. С дизельным впрыском было проведено всего несколько экспериментов. системы, но, надеюсь, скоро у нас будет больше времени для этой системы. |

17/8-97 Извините за долгую задержку, но сегодня в воскресенье мы совершили первый рейс на дизельном топливе. Последние пару недель мы провели несколько экспериментов с самодельными форсунками для дизеля, но они не показали должного результата, поэтому мы решили купить форсунки Danfoss для систем центрального отопления. Он стоит всего 90 крон/15 долларов и может быть заказан с расходом от 1 литра до 100 литров и более в час. У нас есть один с расходом (10,4 л/3 галлона США)/ч, и он отлично работает с очень хорошим распылением. Насос высокого давления также поступает из системы масляной горелки и приводится в действие двигателем постоянного тока, питаемым от переменного источника питания. . В нашей первой попытке мы установили простую газовую форсунку, которая воспламеняется от старой свечи зажигания, а затем, запустив насос, мы воспламеняем дизельное топливо. Позже мы обнаруживаем, что у дизеля настолько хорошее распыление, что его можно воспламенить прямо от свечи зажигания. Первый тест камеры сгорания был многообещающим, но при полностью открытой дроссельной заслонке пламя погасло. Установка на двигатель вскоре стала проблемой, поэтому мы сделали несколько модификаций держателя пламени и получили приемлемый результат.  С первой попытки мы чуть не напугались! Он ускоряется tremendes, от 3000 до более чем 15000 оборотов в секунду !!. Наконец мы вышли с максимальным числом оборотов 35000 и EGT 800 градусов по Цельсию. С первой попытки мы чуть не напугались! Он ускоряется tremendes, от 3000 до более чем 15000 оборотов в секунду !!. Наконец мы вышли с максимальным числом оборотов 35000 и EGT 800 градусов по Цельсию. Далее мы попытаемся загерметизировать систему компрессора отверстия, потому что мы потеряли много давления воздуха, так что, возможно, это даст нам больше оборотов и понизит EGT. Чуть не забыл упомянуть, что мы заменили масло. Теперь мы используем масло для автоматических трансмиссий, которое имеет очень низкую вязкость и, следовательно, снижает трение в гидропневматических подшипниках, оно стоит примерно столько же, сколько обычно минеральное масло, поэтому это хорошая альтернатива полностью синтетическому маслу. турбокомпрессора так, чтобы он теперь был направлен прямо вниз, что решило нашу проблему с утечкой масла в горячую турбину и устранило большое облако дыма, которое иногда появляется. Разработка продолжается, следите за обновлениями…! |

В настоящее время мы работаем над новым проектом, но у нас нет изображений для показа, поэтому я попытаюсь объяснить наши планы и статус прямо сейчас. Основной проблемой нашего реактивного двигателя является физический объем и большой вес. У нас есть еще одно зарядное устройство KKK, и мы можем использовать старое для улучшения новых конструкций и проведения тестов производительности. Можно начать с нулевого года и создать совершенно новую конструкцию, не отказываясь от старого двигателя , и, наконец, перейдя на дизельное топливо, мы могли с самого начала разработать двигатель для этой системы. |

Мы попробуем построить компактный двигатель, установив камеру сгорания по оси турбины так, чтобы она была направлена параллельно выхлопному конусу. Длина камеры сгорания составит 42 см. и загвоздка в том, что мы делаем его квадратным, поэтому турбина сидит на одном конце квадратной трубы, внутри мы используем обычный круглый держатель пламени. Проблема в том, что держатель пламени должен иметь 9Угол 0 градусов на конце для соединения с турбонаддувом, что делает его немного сложным в изготовлении. Выхлопная труба или конус будут такой же длины, как и камера сгорания, и в них будет достаточно места для форсажной камеры. Это означает, что двигатель будет иметь этот габаритный размер. Выхлопная труба или конус будут такой же длины, как и камера сгорания, и в них будет достаточно места для форсажной камеры. Это означает, что двигатель будет иметь этот габаритный размер. Система смазки будет гораздо меньшего размера, с насосом меньшего размера, приводимым в действие двигателем постоянного тока на 12 В, а масса жидкого масла будет составлять всего 0,5-1 литр, с возможностью установки охладителя из медных труб длиной до 2 метров. перед компрессором. Мы также провели тест с соединением электрического стартера с гайкой компрессора через силиконовый шланг, и это кажется многообещающим, до 10000 об/мин с крошечным мощным гоночным двигателем, поэтому, возможно, с передаточным числом 3: 1 мы могли бы сделать электрический миниатюрный стартер. СОСТОЯНИЕ: |

| 20/9-97 Обратите внимание на масляный бак, расположенный под турбиной, что позволяет прикрепить бак непосредственно к сливной линии. |

| 20/9-97 Текущий Состояние следующее. |

| 21/11-97 Новости, в основном плохие, но также и несколько улучшений. Во-первых, мы получили автономную работу с новой камерой сгорания, да… но сначала после устранения различных ошибок, и, к сожалению… только на газе. Argh… Мы внесли кардинальные изменения во впускное отверстие камеры сгорания, заблокировав впускное отверстие в верхней части и сделав новый в нижней части, увеличив площадь впускного отверстия и пропустив трубку из ПВХ, которую мы использовали сначала, теперь мы используем гибкую трубку большего диаметра. чем трубка из ПВХ, и преодолеть ограничение воздушного потока, вызванное использованием двух 9Трубы ПВХ 0 град. Таким образом, вывод из этого должен быть: не ограничивайте выход компрессора, используя меньшую площадь, и избегайте использования изогнутых трубок с острыми краями. |

| 24/11-97 Теперь есть действительно хорошие новости: |

| На входе испарительной трубы мы взяли кусок латуни, припаяли две латунные трубки 3 мм и закрепили пластину двумя винтами 4 мм, чтобы ее можно было легко снять, чтобы заглушить жаровую трубу. необходимо удалить, потому что две тонкие трубки втыкаются в испарительную трубку примерно на 10 мм. Первая трубка предназначена для дизельного топлива, а вторая — для газа. Жаровая труба укорочена на 7 см для значительного воздухообмена, окружающего полый торцевой конус для охлаждения, больше нет соединения через верхнюю пластину. |

| 26/11-97 Итак … Вот рисунок, показывающий наш текущий конструкция борьбы. Чертеж не в правильном масштабе, и отверстия расположены неправильно, но он показывает принципиальную компоновку. |

Если у кого-то есть планы попробовать этот дизайн, самой большой проблемой должен быть концевой конус. Мы взяли круглые куски листа и начали придавать им форму, это заняло менее 1/2 часа, так что это было не так проблематично, как думалось, но позже мы обнаруживаем на кухне суповую ложку точно такой же формы. ..! Мы взяли круглые куски листа и начали придавать им форму, это заняло менее 1/2 часа, так что это было не так проблематично, как думалось, но позже мы обнаруживаем на кухне суповую ложку точно такой же формы. ..! Но мир должен стоять на первом месте, так что, возможно, это было лучшее решение. |

| 7/1-99 Из-за того, что я начал учиться, а мой друг Ян восстанавливает свой дом, в прошлом году у нас не было времени на разработку нашего реактивного двигателя, но мы планируем продолжить, может быть, позже в этом году!. Если вы думаете о том, чтобы сделать свой собственный самодельный реактивный двигатель, вам следует. Это очень увлекательный проект, но я отниму у вас много свободного времени, но я могу его порекомендовать! 09/14-99 Мы снова запустили наш реактивный двигатель. Мы решили заменить подшипник давления масла шарикоподшипником, чтобы уменьшить сопротивление и упростить систему смазки. |

Слушайте наш реактивный двигатель, записанный 5/6-97

Звук 1 — Звук 2 — Звук 3 — Звук 4

Спонсируется:

Турбина турбогромного газа — Страница 1

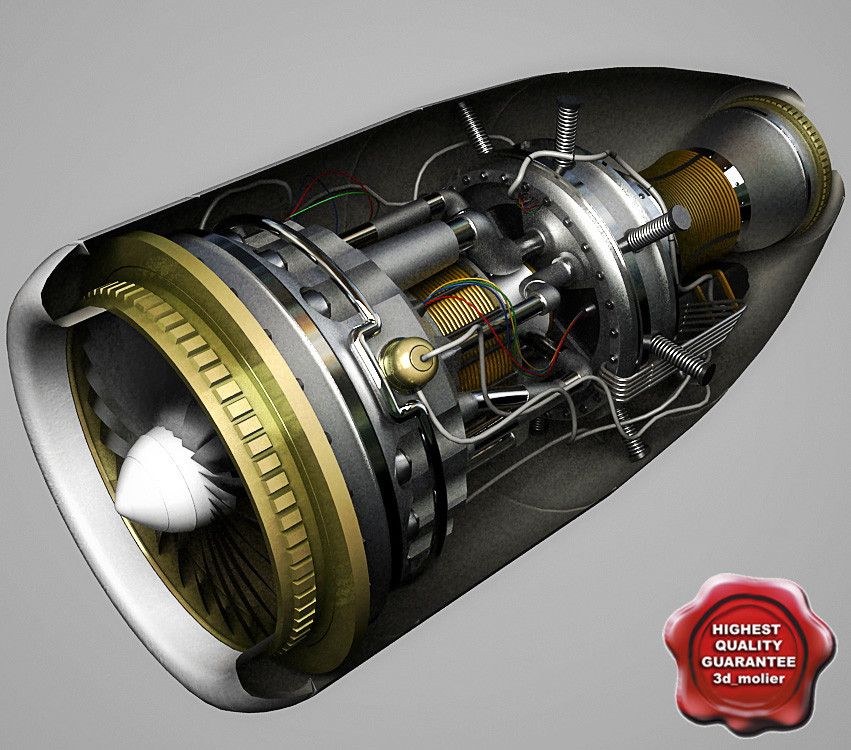

| 4 Суббота, 9 июня 2001 г. Дальнейший бег и некоторые наблюдения. Я запускал двигатель почти все выходные с момента моего первого запуска, и я многое узнал о том, как его запускать и на что он способен. Двигатель разогнался до 100000 об/мин, при этом давление наддува составляет около 9 фунтов на квадратный дюйм, температура выхлопных газов около 500°C, а уровень звука на расстоянии 1 метра от впускного отверстия составляет около 125 дБА! Давление топлива на этой скорости составляет около 20 фунтов на квадратный дюйм. Когда вы уменьшаете скорость, температура выхлопных газов увеличивается, и на уровне около 35000 об / мин она составляет около 600 ° C. Запуск теперь очень легкий, когда масло горячее. Троттлинг также очень плавный и звучит очень впечатляюще. Я очень хорошо умею определять, что делает двигатель, по издаваемому им звуку (конечно, при включенных средствах защиты органов слуха). В ходе моих экспериментов выяснилось несколько вещей. Самое сложное в управлении — это давление масла. Точный контроль необходим, потому что количество сопротивления масла в турбонагнетателе оказывает очень большое влияние на его скорость и то, насколько хорошо он может быть дросселирован. Второе изменение, которое я должен сделать перед тем, как снова запустить двигатель, это заменить впускной воздуховод. Текущий шланг начинает тревожно расширяться при более высоких уровнях наддува. Новый шланг должен быть более термостойким. Поскольку мой воздухозаборник находится в нижней части камеры сгорания, он находится близко к горячему корпусу турбины. Процедурное изменение заключается в том, что после остановки двигателя масло продолжает течь, но при очень низком давлении. Настолько низко, что не регистрируется на манометре. Я обнаружил, что оставление масла под высоким давлением после того, как турбина перестала вращаться, может привести к утечке масла вокруг подшипников турбины и по всему корпусу. Теперь я снижаю давление, чтобы масло все еще текло ровно настолько, чтобы оно не обжигало вал турбины и подшипники. Это предотвращает разбрызгивание горячего масла, когда двигатель остывает. Последним изменением стало то, что я купил большое ведро и теперь ставлю бензобак в воду всякий раз, когда запускаю двигатель. Раньше бак сильно охлаждался (до такой степени, что на нем образовывался лед), и это приводило к падению внутреннего давления газа. Я смог получить только 10 фунтов на квадратный дюйм из бака. Посадив его в слегка теплую воду (не горячую!), я могу постоянно получать гораздо более высокое давление. После того, как у меня будет новый воздушный шланг и поддерживая постоянную температуру газового баллона, я думаю, что смогу достичь немного более высоких скоростей, чем 100000 об / мин, но сейчас я вполне счастлив назвать это полным газом! Воскресенье, 13 мая 2001 г. Успех! Сегодня у меня впервые заработал двигатель и он стал самоподдерживающимся! И я должен сказать, что звук успеха очень сладкий, но очень, очень громкий! Я соединил временную воздушную трубу между компрессором и камерой сгорания для этих прогонов, используя небольшой турбошланг, множество хомутов и клейкой ленты. Я все еще привыкаю к запуску и работе двигателя, и сначала он работал только на холостых оборотах (около 25000 об / мин). На холостом ходу двигатель создает наддув около 2 фунтов на квадратный дюйм, а температура выхлопных газов около 600 C. 14 апреля 2001 г. Двигатель с камерой сгорания почти полностью готов. Отсутствует воздушная трубка, идущая от выхода компрессора к входу камеры сгорания (внизу слева от камеры сгорания). На верхней части камеры сгорания видны свеча зажигания и впускная труба для газа, идущая от быстрозапорного клапана с желтой ручкой. Пожалуйста, извините за полуготовый модуль R2 на заднем плане! 14 апреля 2001 г. 11 марта 2001 г. 18 декабря 2000 г. Вернуться к содержанию страницы 1 Введение Первый вопрос, который мне всегда задают, это «Почему?» Ответ, конечно же, «Потому что я могу». Второй вопрос, который мне всегда задают, это «Что он делает?» Что ж, надеюсь, это станет ясно, когда вы будете читать дальше. И, возможно, в конце вы даже поймете ответ Впервые я прочитал о газотурбинных двигателях, построенных на основе обычных автомобильных турбонагнетателей, за несколько лет до того, как начал Как бы я ни был безумен, я потерял интерес. Недавно мне снова довелось наткнуться на сайты, посвященные двигателям с турбонаддувом. Казалось, Здесь я дам базовую справочную информацию о газовых турбинах, турбонагнетателях и способах их использования. Вернуться к содержанию страницы 1 Газовая турбина Что такое газовая турбина? Газовая турбина представляет собой двигатель, в котором топливо непрерывно сжигается сжатым воздухом для получения потока горячего, быстрого Двигатель состоит из трех основных частей. Компрессор, камера сгорания и турбина. Компрессор обычно находится в передней части двигателя. Существует два основных типа компрессоров: центробежный. В камере сгорания топливо добавляется к сжатому воздуху и сжигается для получения выхлопных газов с высокой скоростью. Турбина извлекает энергию из выхлопных газов. Турбина может, как и компрессор, быть центробежной или осевой. Упрощенная схема газовой турбины. Холодный воздух всасывается слева в компрессор (синий). Затем сжатый воздух (светло-голубой) поступает в Очевидно, что это лишь упрощенный вид газотурбинного двигателя, а работающий двигатель намного сложнее. Но, может быть, не так уж и сложно собрать дома….. Вернуться к содержанию страницы 1 Турбокомпрессор Что такое турбокомпрессор? Турбокомпрессор — это устройство, устанавливаемое на двигатели внутреннего сгорания для увеличения мощности. В обычном автомобильном двигателе количество Для увеличения количества воздуха в двигателе турбонагнетатель использует компрессор. Компрессор состоит из ребристых Крыльчатка компрессора должна работать на очень высоких скоростях (до 100 000 об/мин и выше), чтобы обеспечить необходимый уровень наддува. На противоположном от компрессора конце вала находится турбинное колесо. Турбинное колесо также содержится в |

— С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

— С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

Мы начали с ручной пропановой воздуходувки, и она, кажется, работает очень хорошо, поэтому после повторной сборки и осмотра держателя пламени мы были очень довольны горением. Немного подкорректировал форсунку и мы побежали дальше тестить.

Мы начали с ручной пропановой воздуходувки, и она, кажется, работает очень хорошо, поэтому после повторной сборки и осмотра держателя пламени мы были очень довольны горением. Немного подкорректировал форсунку и мы побежали дальше тестить. Зажигание работает очень хорошо после того, как мы сделали небольшое отверстие в форсунке, чтобы немного газа текло назад к свечам зажигания. С радиальным нагнетателем турбина работала очень медленно, но после зажигания начинает ускоряться. Каждый раз, когда мы отключаем нагнетатель, двигатель останавливается! У нас нет датчика EGT (температуры выхлопных газов) и счетчика оборотов, поэтому было немного деликатно работать с большим давлением в течение длительного времени. Охладив колеса турбины, мы попытались увеличить давление через короткие промежутки времени, чтобы увеличить разумную выработку выхлопных газов. Теперь мы получили дальнейшее ускорение, и вскоре мы услышали, как компрессор начал работать с громким свистом. После отключения вентилятора работает. !!!! Ага..Без повторных проверок и датчиков EGT мы работаем только меньшее время (около 30 секунд), но сделали около 10 запусков.

Зажигание работает очень хорошо после того, как мы сделали небольшое отверстие в форсунке, чтобы немного газа текло назад к свечам зажигания. С радиальным нагнетателем турбина работала очень медленно, но после зажигания начинает ускоряться. Каждый раз, когда мы отключаем нагнетатель, двигатель останавливается! У нас нет датчика EGT (температуры выхлопных газов) и счетчика оборотов, поэтому было немного деликатно работать с большим давлением в течение длительного времени. Охладив колеса турбины, мы попытались увеличить давление через короткие промежутки времени, чтобы увеличить разумную выработку выхлопных газов. Теперь мы получили дальнейшее ускорение, и вскоре мы услышали, как компрессор начал работать с громким свистом. После отключения вентилятора работает. !!!! Ага..Без повторных проверок и датчиков EGT мы работаем только меньшее время (около 30 секунд), но сделали около 10 запусков. Фототранзистор размером всего 10 мм кв. Мы отражаем свет на болты, удерживающие колесо компрессора, так как мы получаем 6 импульсов каждый оборот, он может питать обычную частоту. счетчик и считывание RPM/10. Это нормально для буровой установки, приводящей в движение турбину со скоростью 2600 об/мин, так что, надеюсь, также с 60000 об/мин или более.

Фототранзистор размером всего 10 мм кв. Мы отражаем свет на болты, удерживающие колесо компрессора, так как мы получаем 6 импульсов каждый оборот, он может питать обычную частоту. счетчик и считывание RPM/10. Это нормально для буровой установки, приводящей в движение турбину со скоростью 2600 об/мин, так что, надеюсь, также с 60000 об/мин или более. . большое пламя погасло! Может быть, это наша модификация, у которой несоответствие прожигу отверстий. Было поздно, и мы прерываемся на сегодня, очень плохой плохой день.

. большое пламя погасло! Может быть, это наша модификация, у которой несоответствие прожигу отверстий. Было поздно, и мы прерываемся на сегодня, очень плохой плохой день. Успех, и мы запускаем его больше часа.

Успех, и мы запускаем его больше часа.

В то же время мы получили контроль над зажиганием и разрабатываем его для обычной свечи зажигания, которая доказала, что очень хорошо воспламеняет распыленное дизельное топливо. Также форсунки поставлены от DANFOSS, теперь у нас 7 разных с расходом 1,4 — 10,4 — 12,8 — 13,9- 17,3 л/ч и распыл 80 град.

В то же время мы получили контроль над зажиганием и разрабатываем его для обычной свечи зажигания, которая доказала, что очень хорошо воспламеняет распыленное дизельное топливо. Также форсунки поставлены от DANFOSS, теперь у нас 7 разных с расходом 1,4 — 10,4 — 12,8 — 13,9- 17,3 л/ч и распыл 80 град. масляный насос и двигатель будут установлены за масляным баком (на чертеже не показаны). Дизельный насос высокого давления, топливный бак и двигатель будут установлены сверху двигателя, дизельный бак будет иметь объем около 5 литров. (Ш25 x Д20 x В20 см)

масляный насос и двигатель будут установлены за масляным баком (на чертеже не показаны). Дизельный насос высокого давления, топливный бак и двигатель будут установлены сверху двигателя, дизельный бак будет иметь объем около 5 литров. (Ш25 x Д20 x В20 см)