Содержание

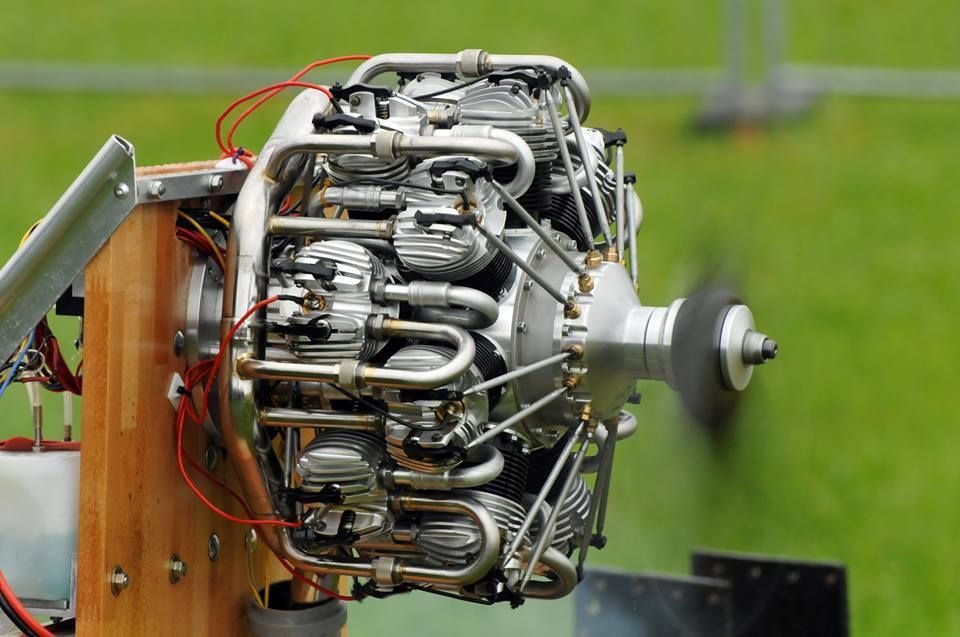

Рабочая модель самодельного реактивного двигателя своими руками

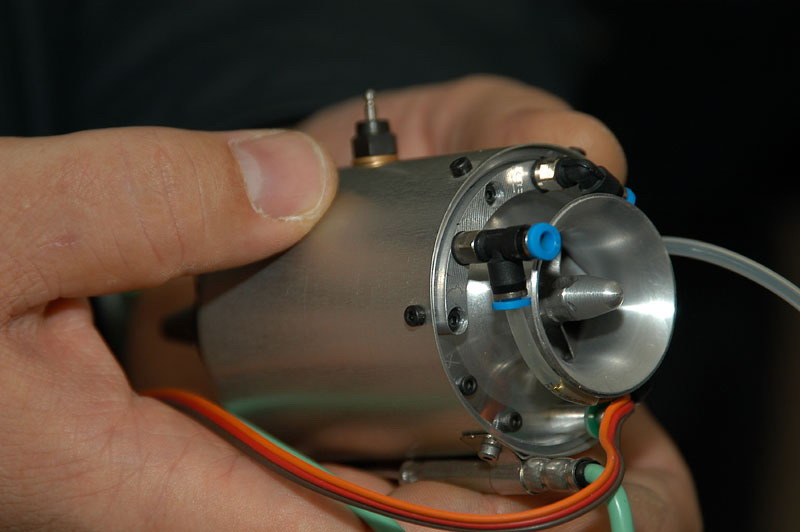

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях. - Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

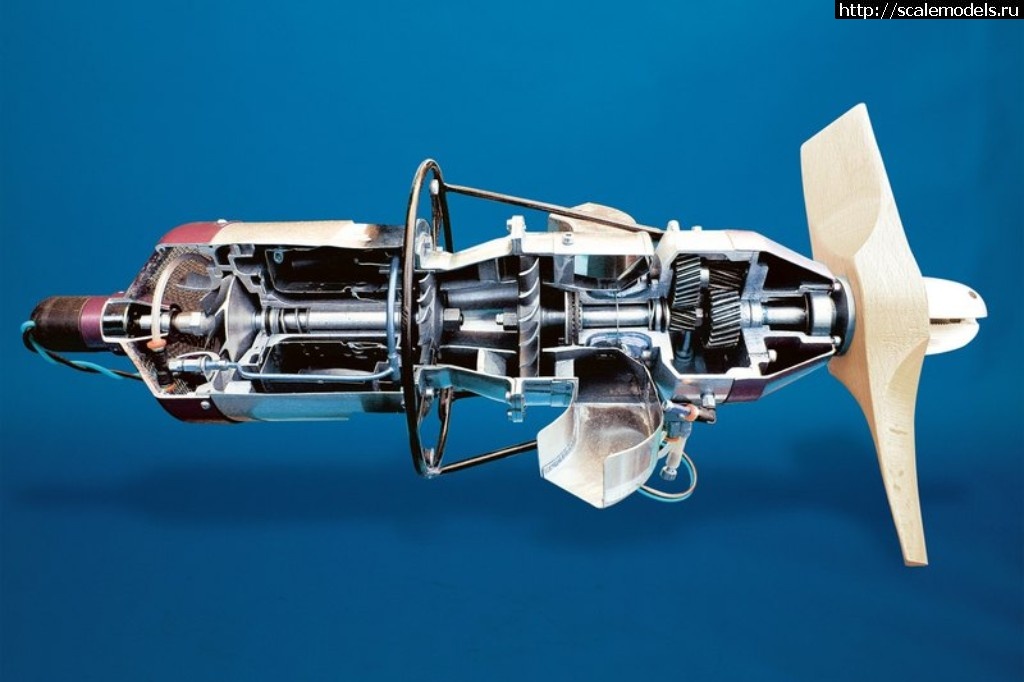

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Рабочая модель самодельного реактивного двигателя своими руками

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках. Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

- Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Рабочая модель самодельного реактивного двигателя своими руками

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках. Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

- Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Пульсирующий реактивный двигатель своими руками. Реактивный двигатель для авиамоделей

статью о том, как сделать

реактивный двигатель своими

руками

.

Внимание

! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой

, а также проявлять крайнюю осторожность при работе с инструментами. В самоделке

В самоделке

заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

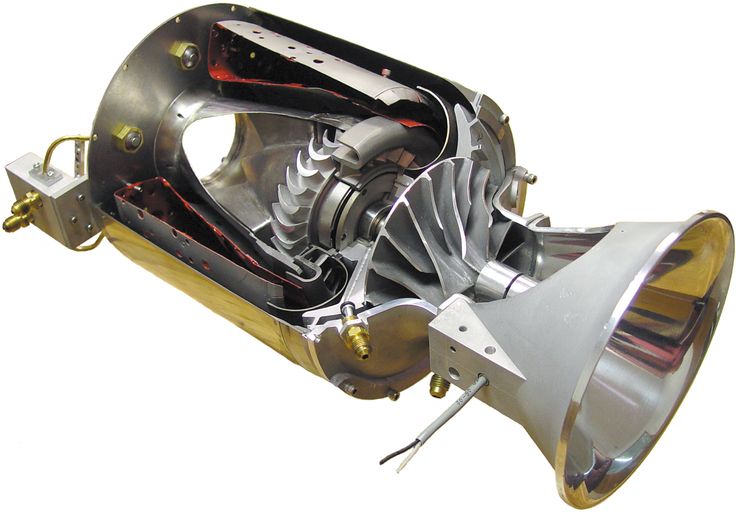

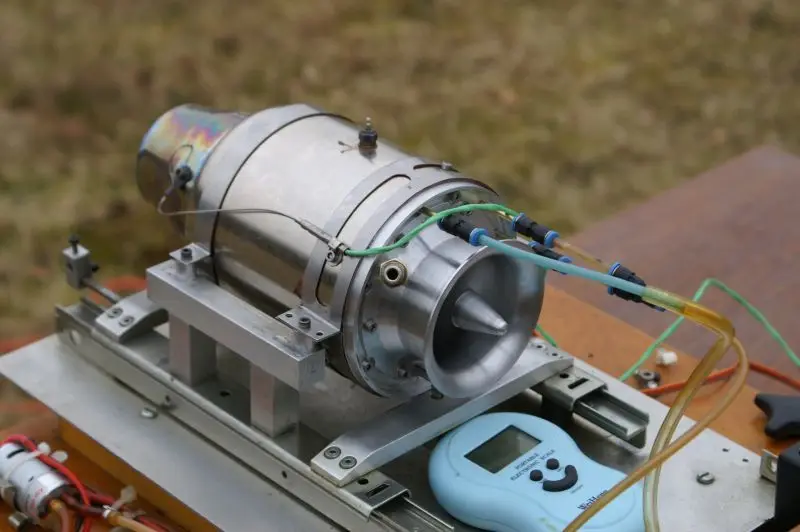

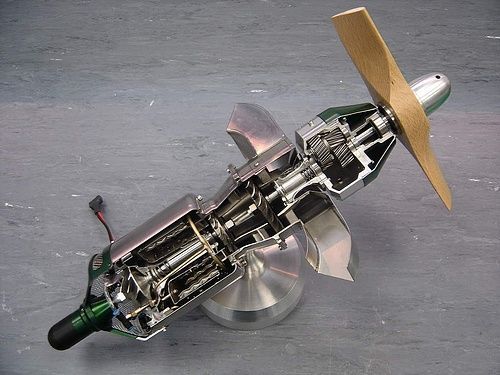

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки

Ведь компания единомышленников значительно ускорить процесс изготовления самоделки

и значительно повысит шансы на удачный результат.

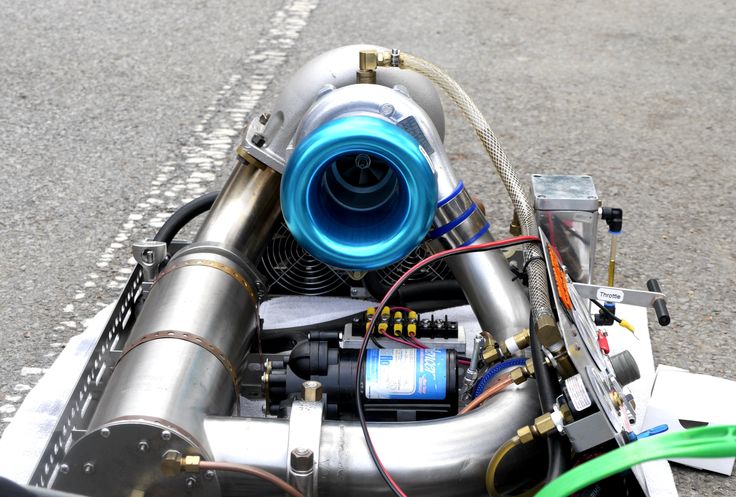

Шаг 2:

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

Шаг 3: Вычисляем размер камеры сгорания

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.

12 отверстий для болтов, которые расположены по окружности колец, обеспечат надежное крепление при монтаже торцевых крышек. Следует приварить гайки на заднюю часть отверстий, чтобы болты могли просто ввинчиваться прямо в них. Всё это придумано только из-за того, что задняя часть будет недоступна для гаечного ключа. Другой способ– это нарезать резьбу в отверстиях на кольцах.

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо. Убедитесь, что там будет достаточно места (чтобы сделать отметку вокруг трубы), так чтобы вы могли сточить металл заподлицо с отметкой. Это поможет выровнять один конец трубы.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

Шаг 6: Изготавливаем заглушки

Для завершения работ по КС нам понадобится 2 торцевые крышки. Одна крышка будет располагаться на стороне топливного инжектора, а другая будет направлять горячие газы в турбину.

Изготовим 2 пластины того же диаметра что и КС (в моём случае 20,32 см). Просверлите 12 отверстий по периметру для болтов и выровняйте их с отверстиями на конечных кольцах.

На крышке инжектора нужно сделать только 2 отверстия. Одно будет для топливного инжектора, а другое для свечи зажигания. В проекте используется 5 форсунок (одна в центре и 4 вокруг неё). Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Из крышки инжектора торчат трубы. Они изготовлены из труб диаметром 12 мм (внешний) и 9,5 мм (внутренний диаметр). Их обрезают до длины 31 мм, после чего на краях делают скосы. На обеих концах будет 3 мм резьба. Позже они будут свариваться вместе с 12 мм трубками, выступающими с каждой стороны пластины. Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Для того, чтобы сделать вытяжной колпак, нужно будет вырезать отверстие для «горячих газов». В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

Переходный изгиб следует сделать из листовой стали. Свариваем детали вместе. Необходимо, чтобы сварные швы шли по наружной поверхности. Это нужно для того, чтобы воздушный поток не имел никаких препятствий и не создавалась турбулентность внутри сварных швов.

Шаг 7: Собираем всё вместе

Начните с закрепления фланца и заглушек (выпускного коллектора) на турбине. Тогда закрепите корпус камеры сгорания и, наконец, крышку инжектора основного корпуса. Если вы всё сделали правильно, то ваша поделка

должна быть похожа на вторую картинку ниже.

Важно отметить, что турбинные и компрессорные секции можно вращать относительно друг друга, ослабив зажимы в середине.

Исходя из ориентации частей, нужно будет изготовить трубу, которая соединит выпускное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Для нормальной работы нужна значительная степень герметичности, проверьте сварные швы.

Шаг 8: Изготавливаем рассеиватель

Рассеиватель позволяет воздуху входить в центр камеры сгорания, при этом сохранять и удерживать пламя на месте таким образом, чтобы оно выходило в сторону турбины, а не в сторону компрессора.

Отверстия имеют специальные названия и функции (слева направо). Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

- Основные отверстия подают воздух, который смешивается с топливом.

- Вторичные отверстия подают воздух, который завершает процесс сгорания.

- Третичные отверстия обеспечивают охлаждения газов до того, как они покинут камеру, таким образом, чтобы они не перегревали турбинных лопаток.

Чтобы сделать процесс расчета отверстия легким, ниже представлена , что будет делать работу за вас.

Поскольку наша камера сгорания 25 см в длину, необходимо будет сократить рассеиватель до этой длины. Я хотел бы предложить сделать её почти на 5 мм короче, чтобы учесть расширение металла, во время нагрева. Рассеиватель по-прежнему будет иметь возможность зажиматься внутри конечных колец и «плавать» внутри них.

Шаг 9:

Теперь у вас есть готовый рассеиватель, откройте корпус КС и вставьте его между кольцами, пока он плотно не войдет. Установите крышку инжектора и затяните болты.

Установите крышку инжектора и затяните болты.

Для топливной системы необходимо использовать насос, способный выдавать поток высокого давления (по меньшей мере 75 л/час). Для подачи масла нужно использовать насос способный обеспечить давление в 300 тис. Па с потоком 10 л/час. К счастью, один и тот же тип насоса можно использовать для обеих целей. Мое предложение Shurflo № 8000-643-236.

Представляю схему для топливной системы и системы подачи масла для турбины.

Для надежной работы системы рекомендую использовать систему регулируемого давления с установкой обходного клапана. Благодаря ему поток, который прокачивают насосы всегда будет полным, а любая неиспользованная жидкость будет возвращена в бак. Эта система поможет избежать обратного давления на насос (увеличит срок службы узлов и агрегатов). Система будет работать одинаково хорошо для топливных систем и системы подачи масла. Для масляной системы вам нужно будет установить фильтр и масляный радиатор (оба из них будут установлены в линию после насоса, но перед перепускным клапаном).

Убедитесь, что все трубы, идущие к турбине выполнены из «жесткого материала». Использование гибких резиновых шлангов может закончиться катастрофой.

Ёмкость для топлива может быть любого размера, а масленый бак должен удерживать по меньшей мере 4 л.

В своей масляной системе использовал полностью синтетическое масло Castrol. Оно имеет гораздо более высокую температуру воспламенения, а низкая вязкость поможет турбине в начале вращения. Для снижения температуры масла, необходимо использовать охладители.

Что касается системы зажигания, то подобной информации достаточно в интернете. Как говорится на вкус и цвет товарища нет.

Шаг 10:

Для начала поднимите давление масла до минимума 30 МПа. Наденьте наушники и продуйте воздух через двигатель воздуходувкой. Включите цепи зажигания и медленно подавайте топливо, закрывая игольчатый клапан на топливной системе до тех пор, пока не услышите «поп», когда камера сгорания заработает. Продолжайте увеличивать подачу топлива, и вы начнете слышать рёв своего нового реактивного двигателя.

Спасибо за внимание

Самое сложное в изготовлении и самое важное для работы турбины — это ступень компрессора. Обычно для его сборки требуется точный обрабатывающий инструмент с ЧПУ или ручным приводом. К счастью, компрессор работает при низкой температуре и может быть напечатан на 3D-принтере.

Еще одна вещь, которую обычно очень трудно воспроизвести в домашних условиях, это так называемая «сопловая лопатка» или просто NGV. Путем проб и ошибок автор нашел способ, как сделать это, не используя сварочный аппарат или другие экзотические инструменты.

Что понадобится:

1) 3D-принтер, способный работать с нитью PLA. Если у вас есть дорогой, такой как Ultimaker – это замечательно, но более дешевый, такой как Prusa Anet, тоже подойдет;

2) У вас должно быть достаточное количество PLA, чтобы напечатать все части. ABS не подойдет для этого проекта, так как он слишком мягкий. Вероятно, можете использовать PETG, но это не проверялось, так что делайте это на свой страх и риск;

Вероятно, можете использовать PETG, но это не проверялось, так что делайте это на свой страх и риск;

3) Жестяная банка соответствующего размера (диаметр 100 мм, длина 145 мм). Предпочтительно банка должна иметь съемную крышку. Вы можете взять обычную банку (скажем, от кусочков ананаса), но тогда вам нужно будет сделать для нее металлическую крышку;

4) Лист из оцинкованного железа. Толщина 0,5 мм является оптимальной. Вы можете выбрать другую толщину, но у вас могут возникнуть трудности с изгибом или шлифовкой, поэтому будьте готовы. В любом случае Вам понадобится как минимум короткая лента из оцинкованного железа толщиной 0,5 мм, чтобы сделать проставку кожуха турбины. Подойдет 2 шт. Размером 200 х 30 мм;

5) Лист нержавеющей стали для изготовления колеса турбины, колеса NGV и кожуха турбины. Опять толщина 0,5 мм является оптимальной.

6) Твердый стальной стержень для изготовления вала турбины. Осторожно: мягкая сталь здесь просто не работает. Вам понадобится хотя бы немного углеродистой стали. Твердые сплавы будут еще лучше. Диаметр вала составляет 6 мм. Вы можете выбрать другой диаметр, но затем вам нужно будет найти подходящие материалы для изготовления ступицы;

Твердые сплавы будут еще лучше. Диаметр вала составляет 6 мм. Вы можете выбрать другой диаметр, но затем вам нужно будет найти подходящие материалы для изготовления ступицы;

7) 2 шт. 6х22 подшипники 626zz;

8) патрубки 1/2″ длиной 150 мм и два концевых фитинга;

9) сверлильный станок;

10) Точило

11) дремель (или что-то похожее)

12) Ножовка по металу, плоскогубцы, отвертку, плашку М6, ножницы, тиски и т. д.;

13) кусок трубы из меди или нержавеющей стали для распыления топлива;

14) Набор болтов, гаек, хомутов, виниловых трубок и прочего;

15) пропан или бутановая горелка

Если вы хотите запустить двигатель, вам также понадобятся:

16) Баллон с пропаном. Существуют бензиновые или керосиновые двигатели, но заставить их работать на этих видах топлива немного сложно. Лучше начать с пропана, а потом решить, хотите ли вы перейти на жидкое топливо или вы уже довольны газовым топливом;

17) Манометр, способный измерять давление в несколько мм водяного столба.

18) Цифровой тахометр для измерения оборотов турбины

19) Стартер. Для запуска реактивного двигателя можно использовать:

Вентилятор (100 Вт или более). Лучше центробежный)

электродвигатель (мощностью 100 Вт или более, 15000 об / мин; Вы можете использовать свой дремель здесь).

Ступица будет сделана из:

1/2 » патрубок длиной 150 мм;

два 1/2 «штуцера для шлангов;

и два подшипника 626zz;

Ножовкой, отрежьте «елочки» от штуцеров, и используйте сверло, чтобы увеличить оставшиеся отверстия. Вставьте подшипники в гайки и навинтите гайки на патрубок. Ступица готова.

Теория (и опыт в некоторой степени) говорит, что нет никакой разницы, делаете ли Вы вал из мягкой стали, твердой стали или нержавеющей стали. Так что выбирайте тот, который более доступен для Вас.

Если вы ожидаете получить приличную тягу от турбины, лучше использовать стальной стержень диаметром 10 мм (или больше). Однако на момент написания статьи был вал всего 6 мм.

Нарежьте резьбу M6, с одной стороны, длиною 35 мм. Далее надо нарезать резьбу с другого конца стержня таким образом, чтобы, когда стержень вставлялся в ступицу (подшипники упираются в конец патрубка затягиваются с помощью гаек, которые вы сделали из штутцеров для шланга) и когда стопорные гайки завинчиваются до конца резьбы на обеих сторонах, между гайками и подшипниками остается небольшой зазор. Это очень сложная процедура. Если резьба слишком короткая, а продольный люфт слишком велик, можно нарезать резьбу чуть больше дальше. Но если резьба кажется слишком длинной (а продольного зазора вообще нет), исправить это будет невозможно.

Как вариант- валы от лазерного принтера, они точно 6 мм в диаметре. Их недостаток в том, что их предел составляет 20-25000 об / мин. Если вы хотите более высокие обороты — используйте более толстые стержни.

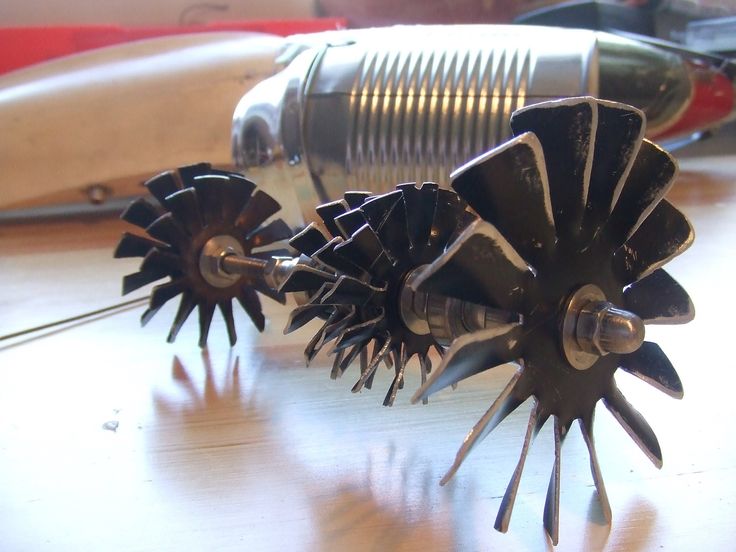

Для изготовления колеса турбины, а точнее его лопастей используются пресс-матрицы.

Форма лезвия становится более гладкой, если прижимать лопасть не к окончательной форме за один шаг (проход), а к некоторой промежуточной форме (1-й проход) и только затем — к окончательной форме (2-й проход). Поэтому есть STL для обоих типов пресс-матриц. Для 1-го прохода и для второго.

Поэтому есть STL для обоих типов пресс-матриц. Для 1-го прохода и для второго.

Вот файлы STL матриц для колеса NGV и файлы STL для матриц колеса турбины:

В этой конструкции используются 2 вида стальных колес. А именно: турбинное колесо и колесо NGV. Для их изготовления используют нержавеющую сталь. Если бы они были изготовлены из легкого или оцинкованного материала, их едва хватило бы, чтобы показать, как работает двигатель.

Вы можете вырезать диски из металлического листа, а затем просверлить отверстие в центре, но, скорее всего, вы не попадете в центр. Поэтом просверлите отверстие в листе металла, а затем приклеить бумажный шаблон, чтобы отверстие в металле и место для отверстия в бумажном шаблоне совпали. Вырежьте металл по шаблону.

Просверлите вспомогательные отверстия. (Обратите внимание, что центральные отверстия уже должны быть просверлены. Также обратите внимание, что колесо турбины имеет только центральное отверстие. )

)

Также неплохо бы оставить немного припуска при резке металла, а затем обточить кромку дисков, используя сверлильный станок и точило.

На этом этапе может быть лучше сделать несколько резервных дисков. Далее будет понятно почему.

Нарезанные диски трудно поместить в матрицу для формовки. Используйте плоскогубцы, чтобы немного повернуть лопасти. Диски с предварительно закрученными лопатками намного легче формуются матрицами. Зажмите диск между половинами пресса и сожмите в тиски. Если матрицы были предварительно смазаны машинным маслом- все пройдет гораздо легче.

Тиски — довольно слабый пресс, так что, скорее всего, вам нужно будет ударить узел молотком, чтобы сжать его дальше. Используйте несколько деревянных подушек, чтобы не сломать пластиковые матрицы.

Двух этапное формирование (использование матриц 1-го прохода и матриц 2-го прохода для финализации формы) дает определенно лучшие результаты.

Файл документа с шаблоном для опоры находится здесь:

Вырежьте деталь из листа нержавеющей стали, просверлите необходимые отверстия и согните деталь, как показано на фотографиях.

Если бы у вас есть токарный станок, вы можете сделать все проставки на нем. Другой способ сделать это — вырезать несколько плоских дисков из листа металла, положить их один на другой и плотно закрепить их болтами, чтобы получить объемную деталь.

Используйте здесь лист из мягкой (или оцинкованной) стали толщиной 1 мм.

Документы с шаблонами для проставок находятся здесь:

Вам понадобятся 2 маленьких диска и 12 больших. Количество приведено для листа металла толщиной 1 мм. Если вы используете более тонкий или более толстый, вам нужно будет отрегулировать количество дисков, чтобы получить правильную общую толщину.

Отрежьте диски и просверлите отверстия. Обточите диски одинакового диаметра, как описано выше.

Поскольку опорная шайба удерживает всю сборку NGV, Вы должны использовать здесь более толстый материал. Вы можете использовать подходящую стальную шайбу или лист (черный) толщиной не менее 2 мм.

Шаблон для опорной шайбы:

Теперь у вас есть все детали для сборки NGV. Установите их на ступицу, как показано на фотографиях.

Турбина нуждается в некотором давлении для нормальной работы. А чтобы не допустить свободного распространения горячих газов, нам нужен так называемый «турбинный кожух». В противном случае газы будут терять давление сразу после прохождения через NGV. Для правильного функционирования кожух должен соответствовать турбине + небольшой зазор. Поскольку у нас турбинное колесо и колесо NGV имеют одинаковый диаметр, нам нужно что-то, чтобы обеспечить необходимый зазор. Это что-то — проставка кожуха турбины. Это просто полоса металла, которая обернута вокруг колеса NGV. Толщина этого листа определяет величину зазора. Используйте 0,5 мм здесь.

Просто нарежьте полосу шириной 10 мм и длиной 214 мм из листа любой стали толщиной 0,5 мм.

Сам турбинный кожух будет куском металла, по диаметру колеса NGV. Или лучше пара штук. Здесь у вас больше свободы выбора толщины. Кожух — это не просто полоса, поскольку у нее есть ушки прикрепления.

Кожух — это не просто полоса, поскольку у нее есть ушки прикрепления.

Файл документации с шаблоном для кожуха турбины находится здесь:

Наденьте проставку кожуха на лопасти NGV. Закрепите с помощью стальной проволоки. Найдите способ зафиксировать проставку, чтобы она не двигалась при удалении провода. Вы можете использовать пайку.

Затем удалите проволоку, и накрутите кожух турбины на проставку. Снова используйте проволоку, чтобы плотно обернуть.

Делайте, как показано на фотографиях. Единственным соединением между NGV и ступицей являются три винта M3. Это ограничивает тепловой поток от горячего NGV к холодной ступице и не дает перегреваться подшипникам.

Проверьте может ли турбина вращаться свободно. Если нет — произведите выравнивание кожуха NGV, изменив положение регулировочных гаек на трех винтах M3. Изменяйте наклон NGV, пока турбина не сможет свободно вращаться.

Наклейте этот шаблон поверх металлического листа. Просверлите отверстия и обрежьте форму. Здесь нет необходимости использовать нержавеющую сталь. Сверните конус. Для для того, чтобы он не разворачивался, загните его.

Передняя часть камеры находится здесь:

Снова используйте этот шаблон, чтобы сделать конус. Используйте долото, чтобы сделать клиновые прорези, и затем сверните в конус. Закрепите конус с помощью загиба. Обе части удерживаются вместе только трением двигателе. Поэтому не нужно думать, как их закрепить на этом этапе.

Рабочее колесо состоит из двух частей:

диск с лопастями и кожух

Это крыльчатка Курта Шреклинга, которая была сильно изменена мной, чтобы быть более терпимой к продольным смещениям. Обратите внимание на лабирит, предотвращающий возврат воздуха из-за противодавления. Распечатайте обе части и приклейте покрытие на диск с лопастями. Неплохие результаты можно получить, используя акриловую эпоксидную смолу.

Эта деталь очень сложной формы. И когда другие детали могут быть (по крайней мере, теоретически) сделаны без использования точного оборудования, это невозможно. Что еще хуже, эта часть в наибольшей степени влияет на эффективность компрессора. Это означает, что тот факт, будет ли весь двигатель работать или нет, сильно зависит от качества и точности диффузора. Вот почему даже не пытайтесь сделать это вручную. Сделайте это на принтере.

Для удобства 3D-печати статор компрессора разделен на несколько частей. Вот файлы STL:

3D распечатать и собрать, как показано на фотографиях. Обратите внимание, что гайка с трубной резьбой 1/2″ должна быть прикреплена к центральному корпусу статора компрессора. Она используется для удержания втулки на месте. Гайка крепится с помощью 3х винтов М3.

Шаблон, где просверлить отверстия в гайке:

Также обратите внимание на теплозащитный конус из алюминиевой фольги. Он используется для предотвращения размягчения частей PLA из-за теплового излучения от вкладыша сгорания. В качестве источника алюминиевой фольги здесь можно использовать любую банку из под пива.

Он используется для предотвращения размягчения частей PLA из-за теплового излучения от вкладыша сгорания. В качестве источника алюминиевой фольги здесь можно использовать любую банку из под пива.

Вам понадобится консервная банка длиной 145 мм и диаметром 100 мм. Лучше, если вы можете использовать банку с крышкой. В противном случае вам нужно будет установить NGV со ступицей на дно консервной банки, и у вас возникнут дополнительные проблемы со сборкой двигателя для обслуживанием.

Отрежьте одно дно консервной банки. В другом дне (или лучше в крышке) вырежьте круглое отверстие 52 мм. Затем нарежьте его кромку на сектора, как показано на фотографиях.

Вставьте сборку NGV в отверстие. Оберните сектора стальной проволокой плотно.

Сделайте кольцо из медной трубки (наружный диаметр 6 мм, внутренний диаметр 3,7 мм). Или лучше Вы можете использовать трубки из нержавеющей стали. Топливное кольцо должно плотно прилегать к внутренним компонентам вашей консервной банки. Припаяйте его.

Припаяйте его.

Просверлите топливные форсунки. Это всего лишь 16 штук отверстий по 0,5 мм, равномерно распределенных по кольцу. Направление отверстий должно быть перпендикулярно потоку воздуха. Т.е. нужно просверлить отверстия на внутренней стороне кольца.

Обратите внимание, что наличие так называемых «горячих точек» в выхлопе двигателя зависит практически исключительно от качества топливного кольца. Грязные или неровные отверстия, и в итоге вы получите двигатель, который просто разрушит себя при попытке запустить его. Наличие горячих точек зависит гораздо меньше от качества вкладыша, чем пытаются сказать другие. Но топливное кольцо очень важно.

Проверьте качество разбрызгивания топлива, поджигая его. Языки пламени должны быть равны друг другу.

После завершения установите топливную форсунку в корпус консервной банки.

Все, что вам нужно сделать на этом этапе, это собрать все части вместе. Если дела пойдут хорошо, проблем с этим не возникнет.

Если дела пойдут хорошо, проблем с этим не возникнет.

Замажьте крышку консервной банки термостойким герметиком, вы можете использовать силикатный клей с жаростойким наполнителем. Можно использовать графитовую пыль, стальной порошок и так далее.

После того, как двигатель собран, проверьте, свободно ли вращается его ротор. Если это так, сделайте предварительное испытание на огнестойкость. Используйте какой-нибудь достаточно мощный вентилятор, чтобы продуть воздухозаборник или просто вращайте вал с помощью dremel. Слегка включите топливо и зажгите поток в задней части двигателя. Отрегулируйте вращение, чтобы пропустить пламя в камеру сгорания.

ОБРАТИТЕ ВНИМАНИЕ

: на этом этапе вы не пытаетесь запустить двигатель! Единственная цель испытания на огнестойкость состоит в том, чтобы нагреть его и посмотреть, хорошо ли он ведет себя или нет. На этом этапе вы можете использовать баллон из бутана, который обычно используется для ручных горелок. Если все нормально вы можете перейти к следующему шагу. Однако лучше герметизировать двигатель с помощью герметика для печи (или силикатного клея, наполненного небольшим количеством термостойкого порошка).

Если все нормально вы можете перейти к следующему шагу. Однако лучше герметизировать двигатель с помощью герметика для печи (или силикатного клея, наполненного небольшим количеством термостойкого порошка).

Вы можете запустить двигатель, либо вдувая воздух в него, либо вращая его вал каким-либо стартером.

Будьте готовы сжечь несколько дисков NGV (и, возможно, турбины) при попытке запуска. (Вот почему на шаге 4 было рекомендовано сделать несколько резервных.) Как только вы освоитесь с двигателем, вы сможете без проблем запустить его в любое время.

Обратите внимание, что в настоящее время двигатель может служить в основном в образовательных и развлекательных целях. Но это полностью функциональный турбореактивный двигатель, способный вращаться до любых желаемых оборотов (в том числе и до само разрушающихся). Не стесняйтесь улучшать и модифицировать дизайн для выполнения ваших целей. Прежде всего, вам понадобится более толстый вал, чтобы достичь более высоких оборотов и, следовательно, тяги. Второе, что нужно попробовать — это обернуть внешнюю поверхность двигателя металлической трубой — топливопроводом и использовать ее в качестве испарителя для жидкого топлива. Здесь пригодится конструкция двигателя с горячей наружной стенкой. Еще одна вещь, о которой стоит подумать, это система смазки. В простейшем случае это может иметь форму маленькой бутылки с небольшим количеством масла и двумя трубами — одна труба для снятия давления с компрессора и направления его в баллон, а другая труба для направления масла из баллона под давлением и направления его в задняя балка. Без смазки двигатель может работать только в течение от 1 до 5 минут в зависимости от температуры NGV (чем выше температура, тем меньше время работы). После этого Вам необходимо самостоятельно смазать подшипники. А с добавленной системой смазки двигатель может работать долго.

Второе, что нужно попробовать — это обернуть внешнюю поверхность двигателя металлической трубой — топливопроводом и использовать ее в качестве испарителя для жидкого топлива. Здесь пригодится конструкция двигателя с горячей наружной стенкой. Еще одна вещь, о которой стоит подумать, это система смазки. В простейшем случае это может иметь форму маленькой бутылки с небольшим количеством масла и двумя трубами — одна труба для снятия давления с компрессора и направления его в баллон, а другая труба для направления масла из баллона под давлением и направления его в задняя балка. Без смазки двигатель может работать только в течение от 1 до 5 минут в зависимости от температуры NGV (чем выше температура, тем меньше время работы). После этого Вам необходимо самостоятельно смазать подшипники. А с добавленной системой смазки двигатель может работать долго.

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках. Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

- Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

В просторах мировой паутины можно найти немало форумов и обсуждении, которые касаются этого вида двигателей. Однако до этого было невозможно найти русскоязычной инструкции по изготовлению пульсирующего воздушно-реактивного двигателя, поскольку исключительно все видео и текстовые материалы были на английском. К счастью наши долгие поиски увенчались успехом, и мы представляем вам материал, в котором сделан обзор русскоязычного видеоролика по изготовлению двигателя Рейнста.

Представляем вашему вниманию видео от автора

Что же нам понадобится для сборки:

— стеклянная банка 400 мл;

— банка от сгущенки;

— медная проволока;

— спирт;

— ножницы;

— циркуль;

— плоскогубцы;

— дремель;

— бумага;

— карандаш.

Сразу отметим, что из банки от сгущенки нам нужна всего лишь боковая жестянка. Также уточним, что если под рукой не окажется дремеля, то можно воспользоваться обычным шилом, поскольку нам нужно отверстие маленького диаметра. Можно приступать к сборке двигателя.

Для начала проделываем в крышке от стеклянной банки отверстие диаметром приблизительно 12 мм. Почему приблизительно? Дело в том, что точных формул для сборки такого двигателя попросту нет.

После этого нам нужно свернуть диффузор. Для этого берем бумагу и рисуем на нем шаблон, как показано на рисунке ниже. Рисовать шаблон нужно циркулем. Измери таковы: ближний радиус от середины приблизительно 6 см., дальний – 10.5 см. После этого из получившегося сектора отмеряем 6 см. На ближнем радиусе и обрезаем.

Прикладываем получившийся шаблон на жестянку от банки сгущенки и обводим.

После этого вырезаем полученную деталь ножницами.

Отгибаем по миллиметру от двух краев в разные стороны.

Теперь формируем конус и зацепляем отогнутые части друг за друга.

Наш диффузор готов.

Теперь сверлим отверстия с четырех сторон на узкой части диффузора.

То же самое делаем на крышке вокруг центрального отверстия.

Теперь при помощи проволоки подвешиваем наш диффузор под отверстие на крышке. Расстояние от верхнего края должно быть приблизительно 5-7 мм.

Как сделать реактивный двигатель

самостоятельно

Самый простой реактивный

двигатель. это бесшумный пульсирующий блок. После его изобретения стало очевидно, что он может перемещать ракету даже в безвоздушном пространстве. Из-за широкого использования турбореактивных двигателей развитие рассматриваемой системы движителей было приостановлено. Но многие любители продолжают интересоваться, изучать и даже самостоятельно собирать блок. Давайте попробуем сделать реактивный двигатель своими

руками.

Мотор запаса Локведа

Устройство может быть изготовлено любого размера, если строго соблюдать необходимые пропорции. Реактивный двигатель, изготовленный вручную, не будет иметь движущихся частей. Он может работать на любом типе топлива, если для его испарения предусмотрена адаптация перед входом в камеру сгорания. Однако запуск производится на газе, поскольку этот вид топлива намного удобнее других. Построение структуры простое, и не слишком много денег уйдет. Но мы должны подготовиться к тому, что реактивный двигатель будет работать с большим шумом.

Испарительный распылитель для жидкого топлива также устанавливается руками. Он помещается на конце металлической трубы, через которую пропан поступает в камеру сгорания. Однако, если вы планируете использовать только газ, это устройство не является обязательным. Вы можете просто запустить пропан через трубу диаметром 4 мм. Он прикреплен к камере сгорания с шагом в десять миллиметров. Иногда есть также различные трубки для пропана, керосина и дизельного топлива.

Вначале газ поступает в камеру сгорания, и когда начинается первая искра, двигатель

запускается. Цилиндры нельзя купить сегодня. Удобно, например, иметь одиннадцать килограммов топлива. Если предполагается большой поток, редуктор не обеспечит требуемый расход. Поэтому в таких случаях устанавливается простой игольчатый клапан. Воздушный шар не может быть опустошен до конца. Тогда трубка не вызывает пожара.

Читайте так же

КАК СДЕЛАТЬ РЕАКТИВНЫЙ-ДВИГАТЕЛЬ ПуВРД?!

Приветствую вас на канале VadimCraftShow, и в сегодняшнем выпуске я вам покажу КАК СДЕЛАТЬ

.

Самодельный ТРД. это было НЕВОЗМОЖНО но он заработал. Homemade jet engine launched

Я знаю точно. невозможное возможно. Предыдущий запуск. .

Читайте так же

Затем на его узкой половине просверливаются четыре отверстия. То же самое повторяется на крышке вокруг ранее сделанной дыры. Используя провод, повесьте диффузор под отверстие крышки. Расстояние до верхнего края должно составлять от 5 до 5 мм.

Остается только вылить спирт или ацетон в банку на полдюйма от дна, закрыть банку и легкий алкоголь спичкой.

Миниатюрные пульсирующие воздушно-реактивные двигатели для моделей самолетов также могут изготавливаться независимо. Некоторые любители даже сегодня используют литературу, написанную в советскую эпоху, в шестидесятые годы прошлого века при установке двигательной структуры. Несмотря на такой значительный период времени после публикации, он продолжает оставаться актуальным и может помочь в развитии новых знаний и практики молодых дизайнеров.

Как снять двигатель ВАЗ 2109 через верх видео ваз 2109 неустойчиво работает двигатель! собственно вот видео | Автор темы: Devamadana

фактически вот видео 0:48 1:00 Vlad (Man of my life) это лишь на холостом?

Mikhail (Caledfryn) ИМХО неувязка в карбюраторе

Vlad (Man of my life) может быть все что угодно, едь в сервис, тут наврятли кто нибудь то…

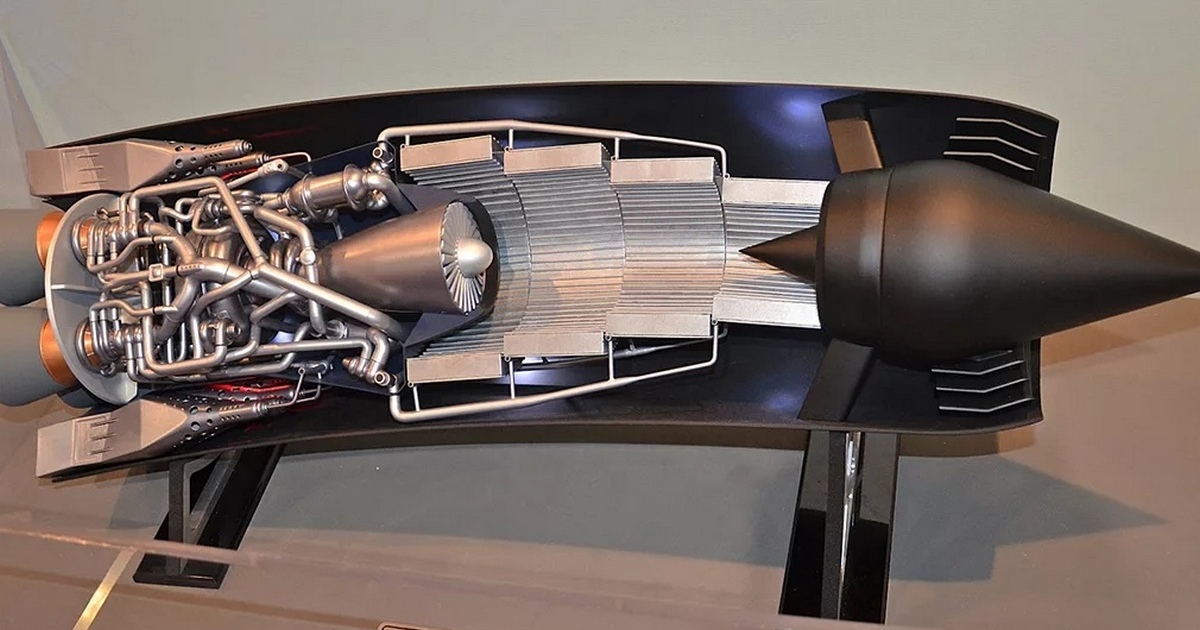

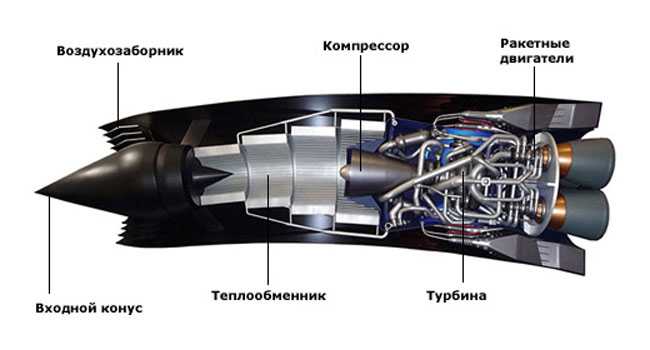

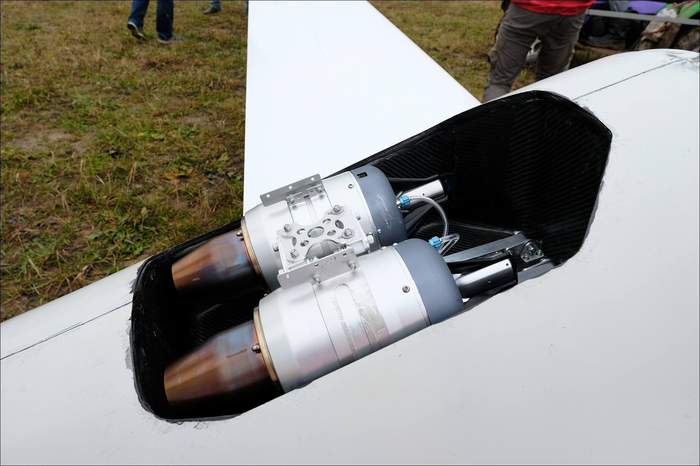

Большая тайна маленьких турбин

RC Design / Статьи / Радиоуправляемые Авиамодели

Автор — Виталий Дукин (Wit)

- Что такое турбореактивный двигатель?

- Развитие ТРД в авиамоделизме

- Конструкция модельного ТРД

- С чего начать?

- Практика использования в авиамоделизме

- Топливная система

- Обслуживание и моторесурс

- Первая реактивная модель

- Подведём итог

Из полученного е-mail (копия оригинала):

«Уважаемый Виталий!Ни магли бы Вы нимного больше рассказать

о модельных ТРД, что это ваабще такое и с чем их едят?»

Начнём с гастрономии, турбины ни с чем не едят, ими восхищаются! Или, перефразируя Гоголя на современный лад: «Ну какой же авиамоделист не мечтает построить реактивный истребитель?!».

Мечтают многие, но не решаются. Много нового, еще больше непонятного, много вопросов. Часто читаешь в различных форумах, как представители солидных ЛИИ и НИИ с умным видом нагоняют страха и пытаются доказать, как это всё сложно! Сложно? Да, может быть, но не невозможно! И доказательство тому — сотни самодельных и тысячи промышленных образцов микротурбин для моделизма! Надо только подойти к этому вопросу философски: всё гениальное — просто. Поэтому и написана эта статья, в надежде поубавить страхов, приподнять вуаль неизвестности и придать вам больше оптимизма!

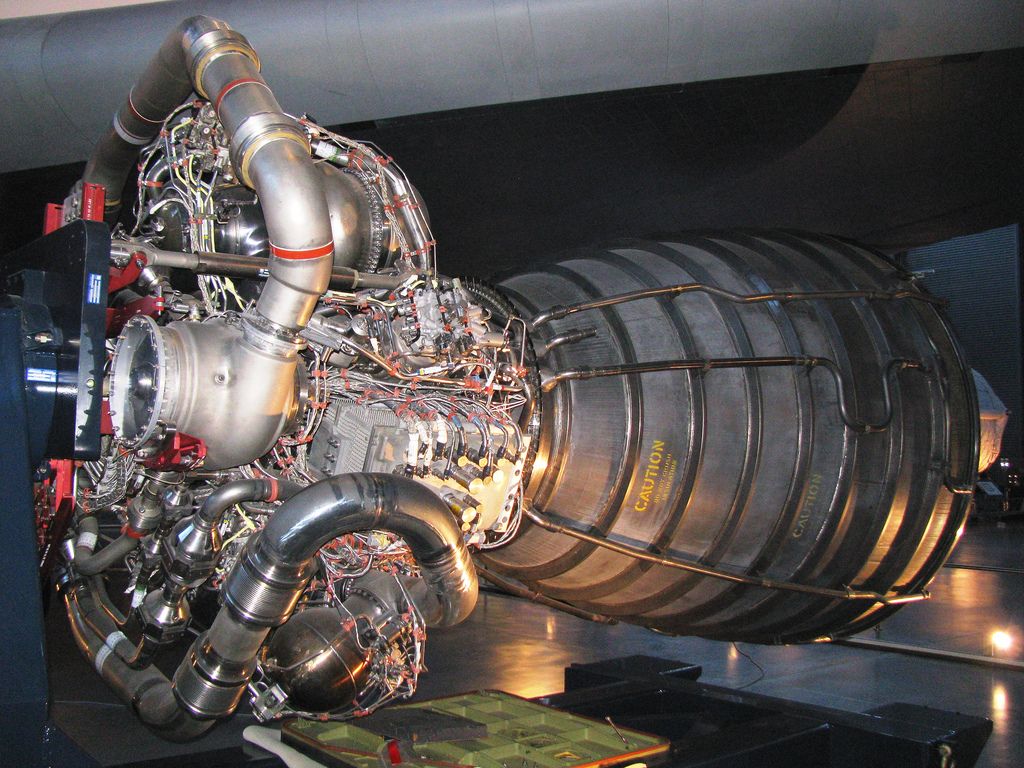

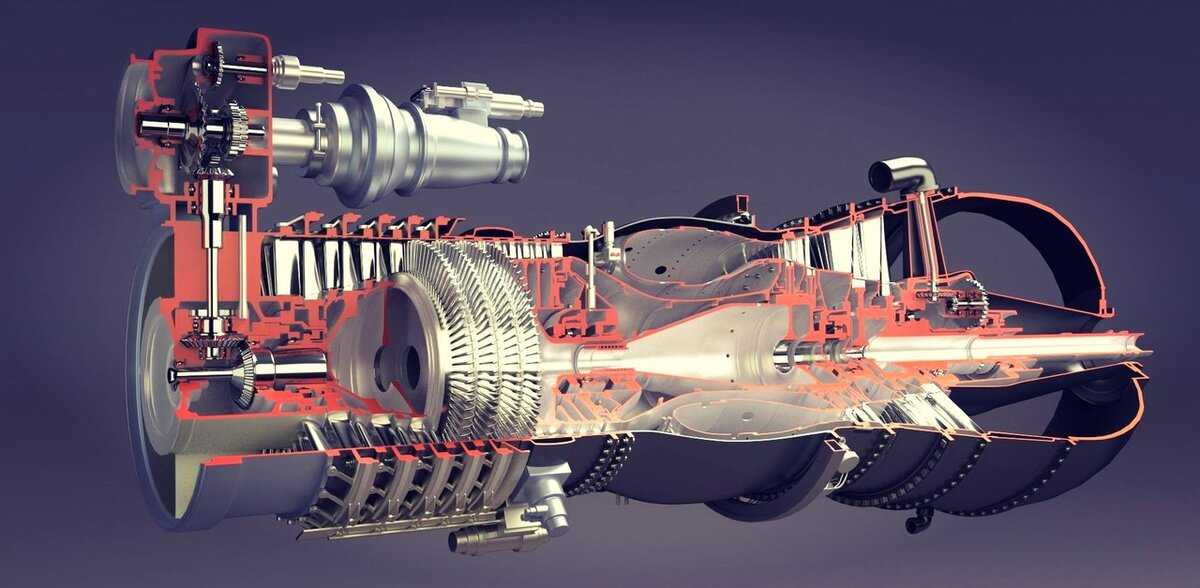

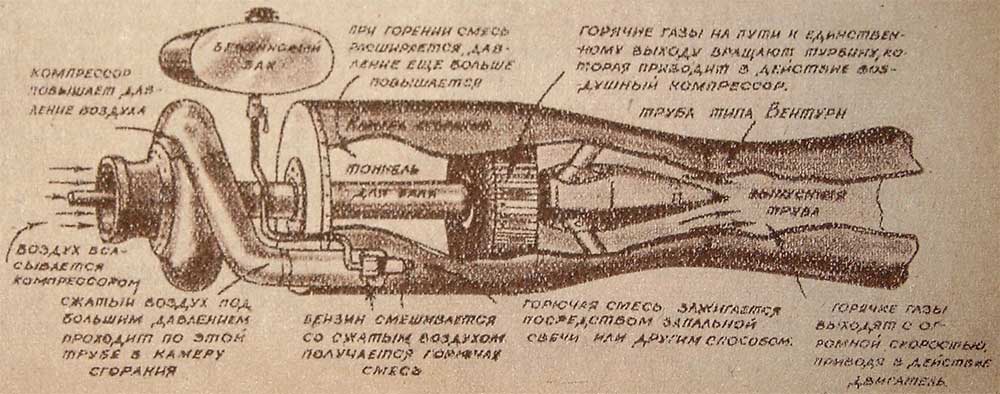

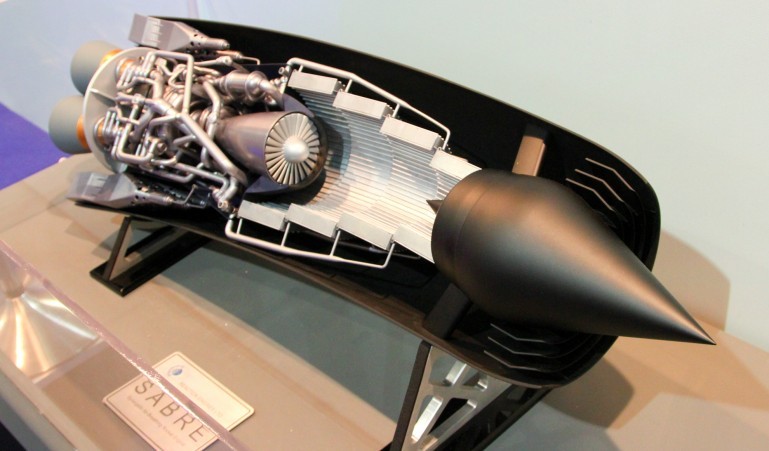

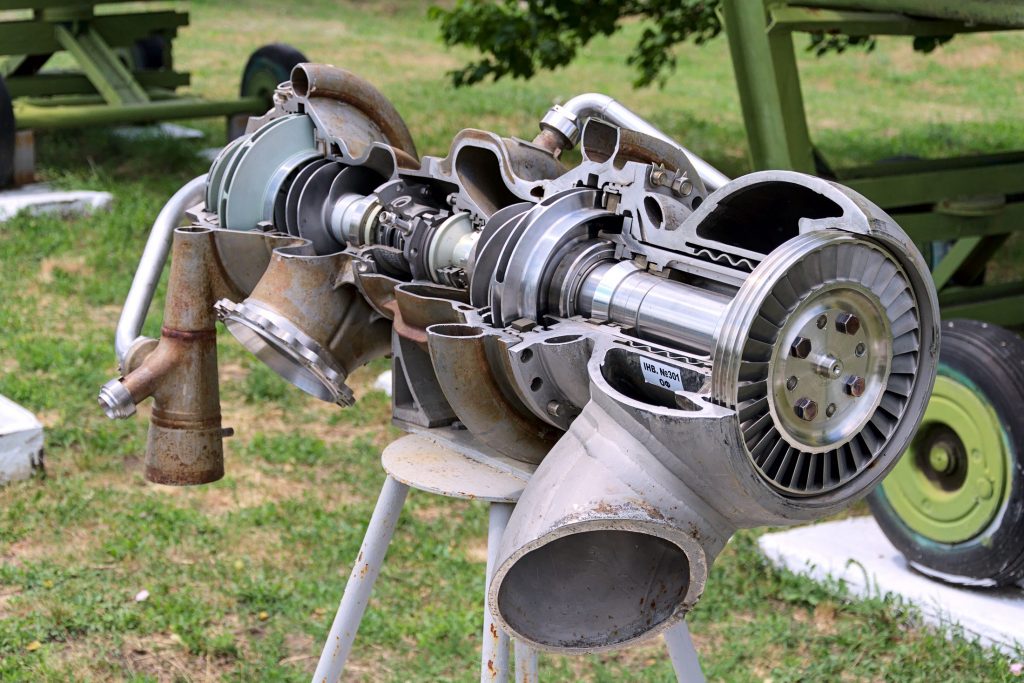

Что такое турбореактивный двигатель?

Турбореактивный двигатель (ТРД) или газотурбинный привод основан на работе расширения газа. В середине тридцатых годов одному умному английскому инженеру пришла в голову идея создания авиационного двигателя без пропеллера. По тем временам — просто признак сумасшествия, но по этому принципу работают все современные ТРД до сих пор.

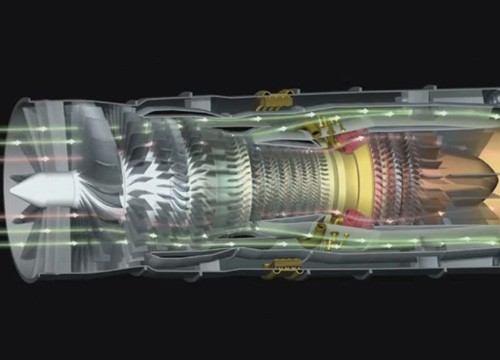

На одном конце вращающегося вала расположен компрессор, который нагнетает и сжимает воздух. Высвобождаясь из статора компрессора, воздух расширяется, а затем, попадая в камеру сгорания, разогревается там сгорающим топливом и расширяется ещё сильней. Так как деваться этому воздуху больше некуда, он с огромной скоростью стремится покинуть замкнутое пространство, протискиваясь при этом сквозь крыльчатку турбины, находящейся на другом конце вала и приводя её во вращение. Так как энергии этой разогретой воздушной струи намного больше, чем требуется компрессору для его работы, то ее остаток высвобождается в сопле двигателя в виде мощного импульса, направленного назад. И чем больше воздуха разогревается в камере сгорания, тем он быстрее стремится её покинуть, ещё сильнее разгоняя турбину, а значит и находящийся на другом конце вала компрессор.

Высвобождаясь из статора компрессора, воздух расширяется, а затем, попадая в камеру сгорания, разогревается там сгорающим топливом и расширяется ещё сильней. Так как деваться этому воздуху больше некуда, он с огромной скоростью стремится покинуть замкнутое пространство, протискиваясь при этом сквозь крыльчатку турбины, находящейся на другом конце вала и приводя её во вращение. Так как энергии этой разогретой воздушной струи намного больше, чем требуется компрессору для его работы, то ее остаток высвобождается в сопле двигателя в виде мощного импульса, направленного назад. И чем больше воздуха разогревается в камере сгорания, тем он быстрее стремится её покинуть, ещё сильнее разгоняя турбину, а значит и находящийся на другом конце вала компрессор.

На этом же принципе основаны все турбонагнетатели воздуха для бензиновых и дизельных моторов, как двух, так и четырёхтактных. Выхлопными газами разгоняется крыльчатка турбины, вращая вал, на другом конце которого расположена крыльчатка компрессора, снабжающего двигатель свежим воздухом.

Принцип работы — проще не придумаешь. Но если бы всё было так просто!

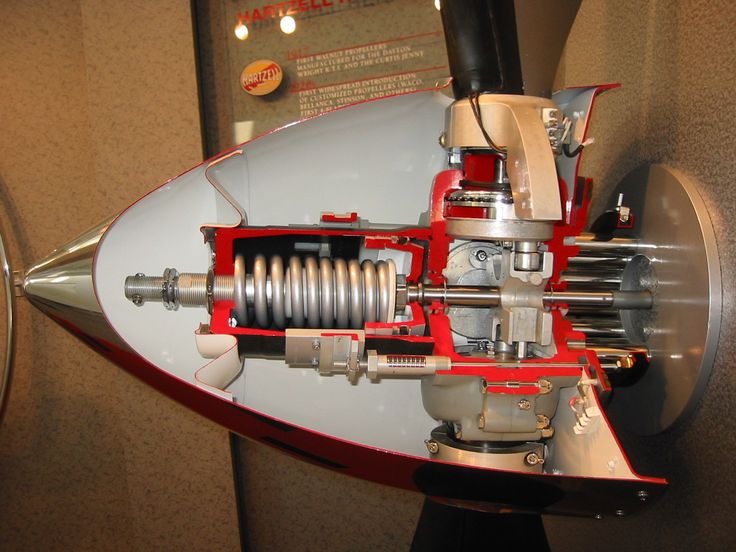

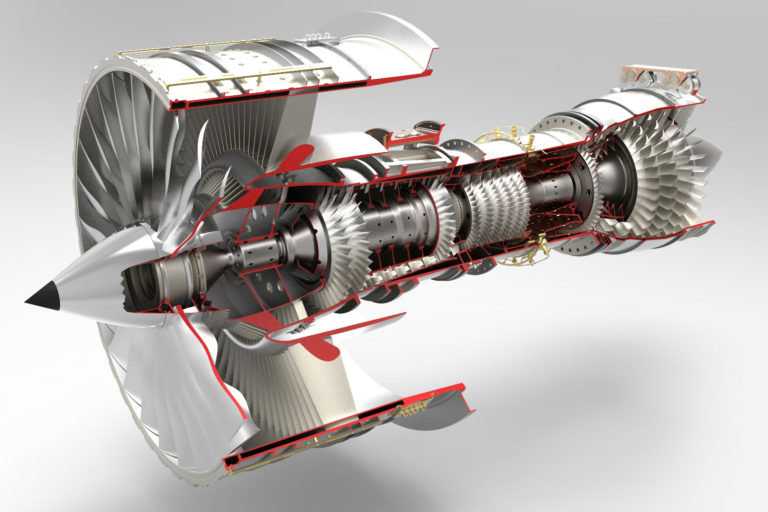

ТРД можно четко разделить на три части.

- А. Ступень компрессора

- Б. Камера сгорания

- В. Ступень турбины

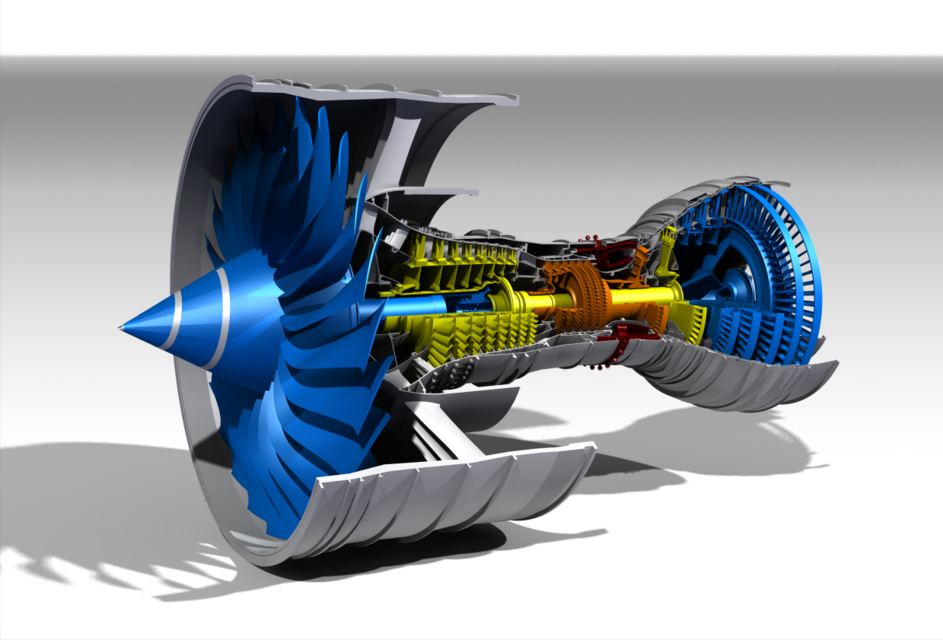

Мощность турбины во многом зависит от надёжности и работоспособности её компрессора. В принципе бывают три вида компрессоров:

- А. Аксиальный или линейный

- Б. Радиальный или центробежный

- В. Диагональный

А. Многоступенчатые линейные компрессоры получили большое распространение только в современных авиационных и промышленных турбинах. Дело в том, что достичь приемлемых результатов линейным компрессором можно, только если поставить последовательно несколько ступеней сжатия одну за другой, а это сильно усложняет конструкцию. К тому же, должен быть выполнен ряд требований по устройству диффузора и стенок воздушного канала, чтобы избежать срыва потока и помпажа. Были попытки создания модельных турбин на этом принципе, но из-за сложности изготовления, всё так и осталось на стадии опытов и проб.

Были попытки создания модельных турбин на этом принципе, но из-за сложности изготовления, всё так и осталось на стадии опытов и проб.

Б. Радиальные, или центробежные компрессоры. В них воздух разгоняется крыльчаткой и под действием центробежных сил компримируется — сжимается в спрямительной системе-статоре. Именно с них начиналось развитие первых действующих ТРД.

Простота конструкции, меньшая подверженность к срывам воздушного потока и сравнительно большая отдача всего одной ступени были преимуществами, которые раньше толкали инженеров начинать свои разработки именно с этим типом компрессоров. В настоящее время это основной тип компрессора в микротурбинах, но об этом позже.

В. Диагональный, или смешанный тип компрессора, обычно одноступенчатый, по принципу работы похож на радиальный, но встречается довольно редко, обычно в устройствах турбонаддувов поршневых ДВС.

Развитие ТРД в авиамоделизме

Среди авиамоделистов идёт много споров, какая же турбина в авиамоделизме была первой. Для меня первая авиамодельная турбина, это американская TJD-76. В первый раз я увидел этот аппарат в 1973 году, когда два полупьяных мичмана пытались подключить газовый баллон к круглой штуковине, примерно 150 мм в диаметре и 400 мм длинной, привязанной обыкновенной вязальной проволокой к радиоуправляемому катеру, постановщику целей для морской пехоты. На вопрос: «Что это такое?» они ответили: «Это мини мама! Американская… мать её так, не запускается…».

Для меня первая авиамодельная турбина, это американская TJD-76. В первый раз я увидел этот аппарат в 1973 году, когда два полупьяных мичмана пытались подключить газовый баллон к круглой штуковине, примерно 150 мм в диаметре и 400 мм длинной, привязанной обыкновенной вязальной проволокой к радиоуправляемому катеру, постановщику целей для морской пехоты. На вопрос: «Что это такое?» они ответили: «Это мини мама! Американская… мать её так, не запускается…».

Намного позже я узнал, что это Мини Мамба, весом 6,5 кг и с тягой примерно 240 N при 96000 об/мин. Разработана она была ещё в 50-х годах как вспомогательный двигатель для лёгких планеров и военных дронов. Особенность этой турбины в том, что в ней использовался диагональный компрессор. Но в авиамоделизме она широкого применения так и не нашла.

Первый «народный» летающий двигатель разработал праотец всех микротурбин Курт Шреклинг в Германии. Начав больше двадцати лет назад работать над созданием простого, технологичного и дешевого в производстве ТРД, он создал несколько образцов, которые постоянно совершенствовались. Повторяя, дополняя и улучшая его наработки, мелкосерийные производители сформировали современный вид и конструкцию модельного ТРД.

Повторяя, дополняя и улучшая его наработки, мелкосерийные производители сформировали современный вид и конструкцию модельного ТРД.

Но вернёмся к турбине Курта Шреклинга. Выдающаяся конструкция с деревянной крыльчаткой компрессора, усиленной углеволокном. Кольцевая камера сгорания с испарительной системой впрыска, где по змеевику длинной примерно в 1 м подавалось топливо. Самодельное колесо турбины из 2,5 миллиметровой жести! При длине всего в 260 мм и диаметре 110 мм, двигатель весил 700 грамм и выдавал тягу в 30 Ньютон! Это до сих пор самый тихий ТРД в мире. Потому как скорость покидания газа в сопле двигателя составляла всего 200 м/с.

На основе этого двигателя было создано несколько вариантов наборов для самостоятельной сборки. Самым известным стал FD-3 австрийской фирмы Шнайдер-Санчес.

Ещё 10 лет назад авиамоделист стоял перед серьёзным выбором — импеллер или турбина?

Тяговые и разгонные характеристики первых авиамодельных турбин оставляли желать лучшего, но имели несравненное превосходство перед импеллером — они не теряли тягу с нарастанием скорости модели. Да и звук такого привода был уже настоящим «турбинным», что сразу очень оценили копиисты, а больше всего публика, непременно присутствующая на всех полётах. Первые Шреклингские турбины спокойно поднимали в воздух 5-6 кг веса модели. Старт был самым критическим моментом, но в воздухе все остальные модели отходили на второй план!

Да и звук такого привода был уже настоящим «турбинным», что сразу очень оценили копиисты, а больше всего публика, непременно присутствующая на всех полётах. Первые Шреклингские турбины спокойно поднимали в воздух 5-6 кг веса модели. Старт был самым критическим моментом, но в воздухе все остальные модели отходили на второй план!

Авиамодель с микротурбиной тогда можно было сравнить с автомобилем, постоянно двигающимся на четвёртой передаче: ее было тяжело разогнать, но зато потом такой модели не было уже равных ни среди импеллеров, ни среди пропеллеров.

Надо сказать, что теория и разработки Курта Шреклинга способствовали к тому, что развитие промышленных образцов, после издания его книг, пошло по пути упрощения конструкции и технологии двигателей. Что, в общем то, и привело к тому, что этот тип двигателя стал доступным для большого круга авиамоделистов со средним размером кошелька и семейного бюджета!

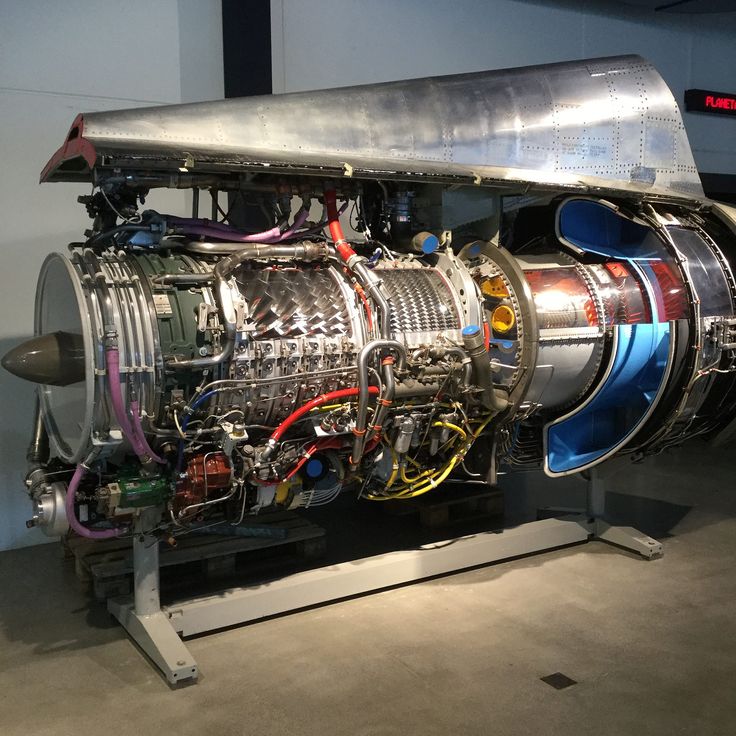

Первые образцы серийных авиамодельных турбин были JPX-Т240 французской фирмы Vibraye и японская J-450 Sophia Precision. Они были очень похожи как по конструкции, так и по внешнему виду, имели центробежную ступень компрессора, кольцевую камеру сгорания и радиальную ступень турбины. Французская JPX-Т240 работала на газе и имела встроенный регулятор подачи газа. Она развивала тягу до 50 N, при 120.000 оборотах в минуту, а вес аппарата составлял 1700 гр. Последующие образцы, Т250 и Т260 имели тягу до 60 N. Японская София работала в отличие от француженки на жидком топливе. В торце ее камеры сгорания стояло кольцо с распылительными форсунками, это была первая промышленная турбина, которая нашла место в моих моделях.

Они были очень похожи как по конструкции, так и по внешнему виду, имели центробежную ступень компрессора, кольцевую камеру сгорания и радиальную ступень турбины. Французская JPX-Т240 работала на газе и имела встроенный регулятор подачи газа. Она развивала тягу до 50 N, при 120.000 оборотах в минуту, а вес аппарата составлял 1700 гр. Последующие образцы, Т250 и Т260 имели тягу до 60 N. Японская София работала в отличие от француженки на жидком топливе. В торце ее камеры сгорания стояло кольцо с распылительными форсунками, это была первая промышленная турбина, которая нашла место в моих моделях.

Турбины эти были очень надёжными и несложными в эксплуатации. Единственным недостатком были их разгонные характеристики. Дело в том, что радиальный компрессор и радиальная турбина относительно тяжелы, то есть имеют в сравнении с аксиальными крыльчатками большую массу и, следовательно, больший момент инерции. Поэтому разгонялись они с малого газа на полный медленно, примерно 3-4 секунды. Модель реагировала на газ соответственно ещё дольше, и это надо было учитывать при полётах.

Поэтому разгонялись они с малого газа на полный медленно, примерно 3-4 секунды. Модель реагировала на газ соответственно ещё дольше, и это надо было учитывать при полётах.

Удовольствие было не дешевым, одна София стоила в 1995 году 6.600 немецких марок или 5.800 «вечно зелёных президентов». И надо было обладать очень хорошими аргументами, что бы доказать супруге, что турбина для модели намного важнее, чем новая кухня, и что старое семейное авто может протянуть ещё пару лет, а вот с турбиной ждать ну никак нельзя.

Дальнейшим развитием этих турбин является турбина Р-15, продаваемая фирмой Thunder Tiger.

Отличие её в том, что крыльчатка турбины у неё теперь вместо радиальной — аксиальная. Но тяга так и осталась в пределах 60 N, так как вся конструкция, ступень компрессора и камера сгорания, остались на уровне позавчерашнего дня. Хотя по своей цене она является настоящей альтернативой многим другим образцам.

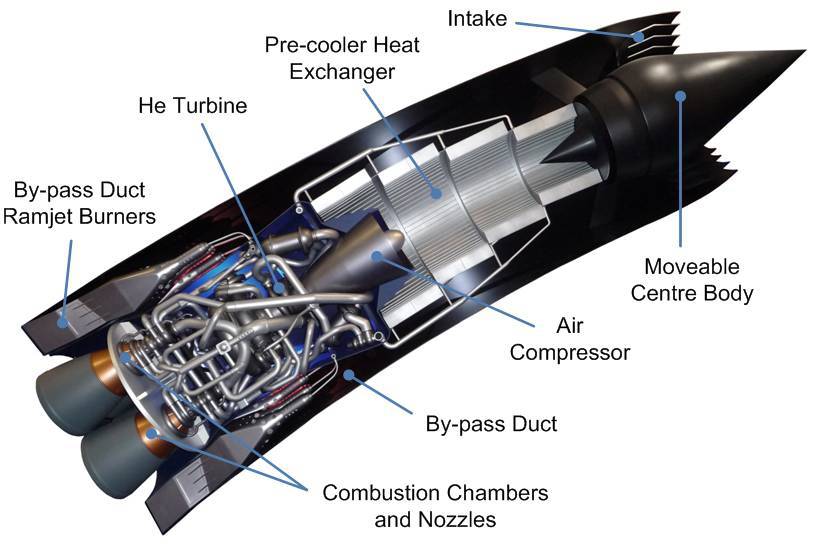

В 1991 году два голландца, Бенни ван де Гур и Хан Еннискенс, основали фирму AMT и в 1994 г выпустили первую турбину 70N класса — Pegasus. Турбина имела радиальную ступень компрессора с крыльчаткой от турбонагнетателя фирмы Garret, 76 мм в диаметре, а также очень хорошо продуманную кольцевую камеру сгорания и аксиальную ступень турбины.

Турбина имела радиальную ступень компрессора с крыльчаткой от турбонагнетателя фирмы Garret, 76 мм в диаметре, а также очень хорошо продуманную кольцевую камеру сгорания и аксиальную ступень турбины.

После двух лет тщательного изучения работ Курта Шреклинга и многочисленных экспериментов они добились оптимальной работы двигателя, установили пробным путём размеры и форму камеры сгорания, и оптимальную конструкцию колеса турбины. В конце 1994 года на одной из дружеских встреч, после полётов, вечером в палатке за бокалом пива, Бенни в разговоре хитро подмигнул и доверительно сообщил, что следующий серийный образец Pegasus Mk-3 «дует» уже 10 кг, имеет максимальные обороты 105.000 и степень сжатия 3,5 при расходе воздуха 0,28 кг/с и скорости выхода газа в 360 м/с. Масса двигателя со всеми агрегатами составляла 2300 г, турбина была 120 мм в диаметре и 270 мм длиной. Тогда эти показатели казались фантастическими.