Содержание

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

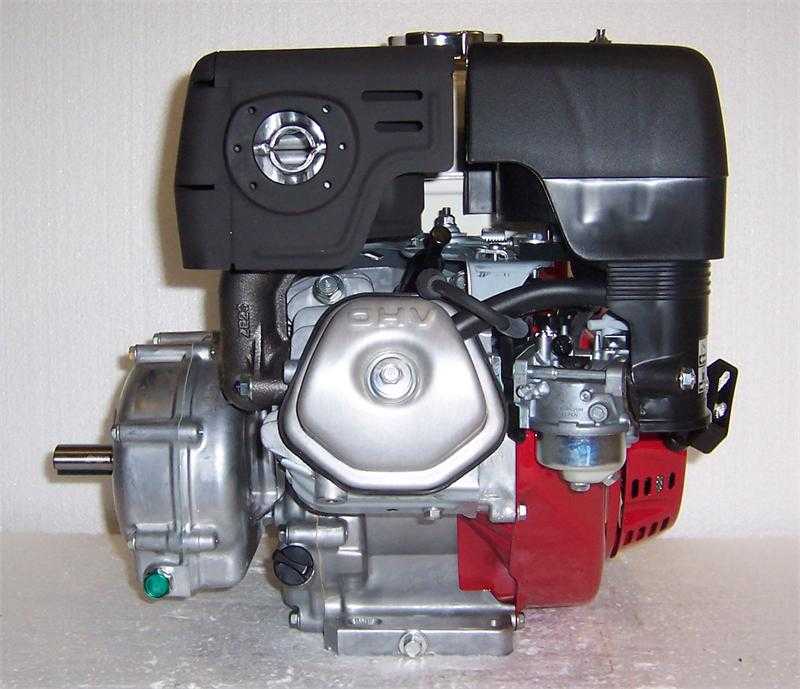

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

что разрабатывают столичные исследователи / Новости города / Сайт Москвы

Технологии

Инновационные проекты московских исследователей могут помочь отечественным компаниям с импортозамещением. О том, что предлагают разработчики, — в материале mos.ru.

Москва живет не только активной культурной и общественной, но и насыщенной научной жизнью: в столице работают сотни технологичных компаний. Они самостоятельно разрабатывают, проектируют и выпускают уникальные изделия, которые востребованы во многих сферах — от медицины и связи до пищевой и автомобильной промышленности.

Резиденты технопарков и особой экономической зоны (ОЭЗ) «Технополис “Москва”» рассказали mos.ru о своих продуктах, их уникальности и о том, как местные разработки помогут отечественным компаниям с импортозамещением.

Титан для человека

Компания «Эластичные титановые имплантаты», резидент технопарка «Строгино» (на площадке «Мосмедпарк»), выпускает уникальные медицинские импланты из титановой микропроволоки. Металл хорошо совместим с тканями человеческого организма, поэтому широко применяется в хирургии.

Металл хорошо совместим с тканями человеческого организма, поэтому широко применяется в хирургии.

Эластичные импланты — так называемый титановый шелк — используют во время лечения грыж, гинекологических и стоматологических операций. Сетчатые импланты из титана не производит больше никто в мире.

«В основе продукта — титановая микропроволока диаметром 57–60 микрон. Это немного тоньше, чем человеческий волос. Из этой микропроволоки мы фактически делаем ткань. Такой технологический процесс уникален, и мы его запатентовали», — отмечает генеральный директор компании Антон Овчинников.

Сетчатые материалы используют для лечения грыж с 1960-х годов, однако повсеместно их изготавливают из полипропилена. Это может быть опасно, поскольку пластик подвергается атакам иммунной системы: ткани воспаляются, отторгая чужеродный материал.

«Жизнь полипропилена в организме человека ограниченна. Через пять — семь лет пластик начинает твердеть и крошиться. Сейчас многие заболевания молодеют, и, например, грыжа может появиться уже в 35 лет, а ведь впереди 40 лет активной жизни. Если в человека “зашить” кусок пластика, то он перестанет быть активным через эти пять — семь лет, когда у материала выработается ресурс. А титан не только долговечен, но и “невидим” для иммунной системы, поэтому безопасен», — добавляет Антон Овчинников.

Если в человека “зашить” кусок пластика, то он перестанет быть активным через эти пять — семь лет, когда у материала выработается ресурс. А титан не только долговечен, но и “невидим” для иммунной системы, поэтому безопасен», — добавляет Антон Овчинников.

Сетчатые импланты из титана уже используют в клиниках по всей России, но в основном в Москве. В год производство выпускает около 12–15 тысяч имплантов. Сейчас компания занимается получением сертификации, которая позволит продавать медицинские изделия на международном рынке.

Системы управления энергией

Работать на производствах без сбоев даже при перепадах напряжения возможно, если использовать системы на основе суперконденсаторов. Разработкой именно таких систем занимается компания «Тайтэн Пауэр Солюшн», резидент технопарка «Слава».

Суперконденсаторы — накопители электрической энергии, которые работают за счет электростатических процессов. Их главное отличие от аккумуляторов, в которых энергия вырабатывается за счет химической реакции, — большая удельная мощность. За короткий отрезок времени система на основе суперконденсаторов может выдать в сотни и даже тысячи раз большую мощность, чем аккумуляторы.

За короткий отрезок времени система на основе суперконденсаторов может выдать в сотни и даже тысячи раз большую мощность, чем аккумуляторы.

«Это особенно важно для крупного оборудования, например промышленного (насосы, краны, роботизированные комплексы, электростанции на основе возобновляемых источников энергии), требующего непрерывного питания. Большой плюс в том, что оно продолжит работать даже при кратковременном отключении энергии или сбое в сети. Дополнительный момент — возможность рекуперации электрической энергии. Допустим, кран поднимает предметы и тратит энергию, а когда их опускает — двигатель превращается в генератор и начинает энергию вырабатывать. В подавляющем большинстве случаев эта энергия утилизируется без пользы, а мы можем перенаправить ее обратно в наш накопитель и использовать повторно», — говорит Андрей Корчагин, руководитель проектов по работе с партнерами «Тайтэн Пауэр Солюшн».

В ряде случаев рекуперация позволяет сэкономить до 30–40 процентов используемой электроэнергии на предприятиях. Более того, при своей мощности суперконденсаторы достаточно компактны: самый маленький может быть размером с батарейку для часов. Однако для промышленных систем чаще используют собранные в блоки суперконденсаторы цилиндрической формы, самые крупные из них внешне схожи по форме и размерам с банками для газированных напитков.

Более того, при своей мощности суперконденсаторы достаточно компактны: самый маленький может быть размером с батарейку для часов. Однако для промышленных систем чаще используют собранные в блоки суперконденсаторы цилиндрической формы, самые крупные из них внешне схожи по форме и размерам с банками для газированных напитков.

Специалисты компании собирают суперконденсаторы в модули и размещают их в специальных корпусах, похожих на аккумуляторные или компьютерные стойки. Подобные установки могут работать при температурах от минус 50 до плюс 50 градусов — это серьезное преимущество по сравнению с обычными аккумуляторами.

В будущем компания планирует наращивать объемы производства и занять на рынке нишу, оставленную зарубежными производителями.

«Несмотря на то что отечественный рынок подобной продукции, по сути, только формируется, мы уже обеспечиваем своими системами большой парк ветрогенераторных установок, автомобильное и пищевое производство, городские системы безопасности и жизнеобеспечения, а также ряд автоматических систем сбора информации», — подчеркивает Андрей Корчагин.

Миллиарды электродвигателей

На площадке «Алабушево» ОЭЗ «Технополис “Москва”» работает инжиниринговая компания «Совэлмаш». Ее специалисты разрабатывают и производят электродвигатели, собранные по уникальной запатентованной технологии «Славянка». В ее основе — совмещение разных принципов обмотки двигателя, которая образует электрическую цепь.

Такая обмотка улучшает характеристики устройства, среди которых на первом месте — энергоэффективность.

«Огромное количество процессов, связанных с движением, перемещением грузов, реализуется с помощью электропривода. Основа его — двигатель, и таких электродвигателей больше, чем людей на Земле. В год, по разным оценкам специалистов, производится от семи до девяти миллиардов электродвигателей разных типов, возможно, даже больше. Эти машины используют повсеместно — в промышленных станках, системах вентиляции и кондиционирования, в подъемных механизмах, электротранспорте, медицинском оборудовании и так далее. В повседневной жизни мы обычно их не видим, но без них были бы невозможны технологические процессы, от которых зависит не только комфорт, но и, по сути, наше жизнеобеспечение.

Поддержание их энергоэффективности всегда актуально», — отмечает Яна Теплова, ведущий специалист испытательной лаборатории «Совэлмаш».

В основном у компании заказывают двигатели промышленные предприятия. При разработке индивидуальной модели специалисты делают расчет, затем компьютерное моделирование и опытный образец. Только после качественных испытаний устройство запускают в работу.

Но «Совэлмаш» не только занимается новыми двигателями, но и улучшает уже работающие устройства.

«Можно улучшить серийные двигатели, заменив штатную обмотку на “Славянку” по выбранной или разработанной схеме, и такая практика существует больше 10 лет у лицензированных обмотчиков. Обычно двигатели модернизируют в процессе капитального ремонта, когда они выходят из строя или вырабатывают свой ресурс. Перемотка тоже позволяет улучшать характеристики двигателя», — говорит Яна Теплова.

Сейчас специалисты компании разрабатывают встраиваемый привод для электроинструментов и бытовой техники. В будущем технологию планируют внедрить в серийное производство.

В будущем технологию планируют внедрить в серийное производство.

Виртуальные тоннели для данных

Компания «С-Терра СиЭсПи», резидент ОЭЗ «Технополис “Москва”», занимается разработками в одной из самых востребованных сфер современности — информационной безопасности. Для защиты информации и данных клиентов компании часто используют VPN-технологии, то есть зашифрованные тоннели связи для передачи данных между устройствами и подсетями.

Одно из решений, которое предлагает столичный разработчик, — VPN, динамически выстраивающий туннели IPsec с шифрованием ГОСТ. От использования этой технологии особенно выигрывают крупные организации, которые масштабируют бизнес.

«Классический VPN подразумевает ручную настройку каждого туннеля. Например, если к сети банкоматов крупного банка требуется подключить новый аппарат, то надо донастроить и центральный офис, и сам банкомат. В момент, пока центральный сервер принимает новые вводные, связь рушится, работа всей сети останавливается.

А представьте, насколько затрудняется работа, если необходимо вводить в эксплуатацию и применять новые настройки, когда таких банкоматов сотни и тысячи. С динамическим VPN при подключении новых банкоматов не требуется перенастройка центрального офиса, соответственно, нет простоя в работе сети», — говорит Владислав Новиков, руководитель отдела интеграционных решений компании «С-Терра СиЭсПи».

Технология обеспечивает безопасную связь не только с центральным офисом, но и между филиалами. Например, для конференц-связи автоматически построится защищенный VPN-тоннель для передачи данных. Вручную настраивать ничего не придется (как было бы при использовании классического VPN).

Саму технологию динамического VPN разработали за рубежом, но московские специалисты смогли перенять опыт и применить ее на своем оборудовании, а главное — адаптировать технологию под требования российского рынка. Сейчас продукцией столичной компании пользуются крупные российские банки, операторы связи и государственные организации.

«Мы делаем VPN, который использует отечественные алгоритмы шифрования. Это позволяет выполнять требования регулирующих органов, которые необходимо соблюдать разным организациям, например банкам, нефтегазовым компаниям, торговым сетям, — говорит Владислав Новиков. — Мы единственные на российском рынке предлагаем подобную технологию, а сейчас планируем заместить и западные компании, чтобы их российские клиенты не потеряли в качестве предоставляемого сервиса».

Теги

технопарки импортозамещение разработки двигатели VPN-сети накопители

Сферы

Технологии,

Наука и инновации,

Экономика и предпринимательство

Все новости

AMT Advanced Materials Technology GmbH

Высокая прочность, низкая плотность и превосходная коррозионная стойкость делают титан отличным выбором для легкого автомобильного применения. Несмотря на свои преимущества, титан не мог

найти широкое применение, потому что автомобильная промышленность очень чувствительна к цене. Стоимость титана сопоставима выше, чем для стали или алюминиевых сплавов. Однако для некоторых приложений Титан от

Стоимость титана сопоставима выше, чем для стали или алюминиевых сплавов. Однако для некоторых приложений Титан от

большой интерес. Новые технологические маршруты, уменьшение объема двигателя за счет турбонаддува и повышенные общие требования делают титан более привлекательным.

Титан

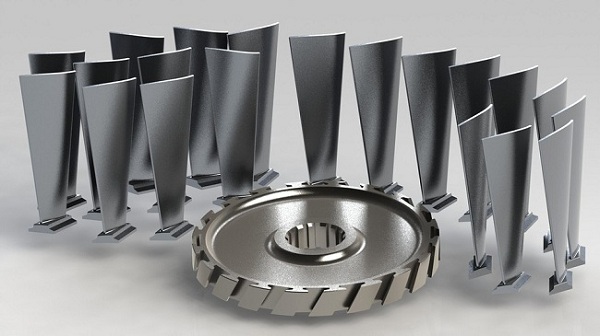

— отличный материал для высокопроизводительных шатунов. Обладая такой же прочностью и вдвое меньшим весом, чем сталь, титан очень эффективен для изготовления легких шатунов.

Однако сопоставимый низкий модуль упругости затрудняет замену стали без изменения конструкции. Из-за низкой износостойкости титана и плохих характеристик трения для его изготовления необходимы покрытия.

какое-то приложение. Новые титановые сплавы могут решить эти проблемы. Их также можно было бы легче внедрить в существующие производственные линии. Шатуны, изготовленные из этих новых титановых сплавов, могут расколоться с

Процесс лазерного крекинга.

Шатун из Ti-SB62, растрескивание лазером (AMT)

Титан-MMC (Ti-6Al-4V+12%TiC) Шатун (АМТ).

Оба шатуна

не требуют покрытия. Модуль упругости составляет около 140 ГПа для сплава титан-бор-SB2 и 132 ГПа для сплава титан-MMC. Это на 35 % выше, чем у обычного титана.

сплавы.

Цель состоит в том, чтобы производить недорогие высокопроизводительные титановые шатуны, которые соответствуют текущим производственным маршрутам. С этими шатунами можно добиться дальнейшего снижения веса.

для нового поколения двигателей «Downsizing».

Впускной клапан из гамма TiAl (АМТ) третьего поколения

Титановые клапаны используются в высокопроизводительных двигателях с шестидесятых годов. Высокая цена и недостаточная жаропрочность, особенно для выпускных клапанов, являются основной причиной

почему они не нашли широкого применения. Новые интерметаллические сплавы третьего поколения и новые традиционные высокотемпературные титановые сплавы демонстрируют значительно лучшие свойства и некоторый потенциал для снижения затрат.

снижение. Класс интерметаллических орторомбических сплавов титана также представляет интерес для некоторых специальных применений для экстремальных характеристик.

Компания AMT уже много лет тестирует новейшие титановые сплавы для впуска и выпуска. По этой причине мы можем предложить сегодня лучшие титановые сплавы на рынке.

Они демонстрируют превосходную усталостную прочность при высоких температурах и сопротивление ползучести. В зависимости от требуемой спецификации интерметаллические или обычные сплавы.

Титановые клапаны также интересны для новых двигателей «Downsize» и автомобилей с низким расходом топлива. Они помогают уменьшить поступательную массу толкателя клапана, толкателя или коромысла.

эффективно вооружать высокопроизводительные двигатели.

Несмотря на то, что титановый коленчатый вал является экстремальным применением с точки зрения стоимости, он позволяет изучать новые процессы производства и обработки.

Еще одной причиной для этого проекта была возможность изготовления крупных компонентов почти чистой формы. Этот коленчатый вал демонстрирует полную функциональность при снижении веса на 40%. В рамках данного исследования мы сделали

Этот коленчатый вал демонстрирует полную функциональность при снижении веса на 40%. В рамках данного исследования мы сделали

обширные исследования механической обработки сплавов титан-MMC для снижения износа инструмента и стоимости. Были разработаны новые стратегии обработки, которые позволяют экономично производить большие детали из титана-MMC.

Сплав, использованный для этого проекта, представлял собой сплав титана-MMC, обработанный порошком, Ti-6Al-4V+12%TiC. Этот сплав показывает высокую прочность, высокий модуль и отличную износостойкость.

Титан и другие двигатели двигателей

Комментарий

Титан или Ti — это элемент, который существует уже некоторое время. Английскому священнику, интересующемуся металлами, по имени преподобный Уильям Грегор приписывают его открытие в 1781 году. Название титан происходит от сыновей Богини Земли в греческой мифологии, также известных как Титаны.

Нажмите здесь, чтобы узнать больше

Титан или Ti — это элемент, который существует уже некоторое время. Английскому священнику, интересующемуся металлами, по имени преподобный Уильям Грегор приписывают его открытие в 1781 году. Название титан происходит от сыновей Богини Земли в греческой мифологии, также известных как Титаны.

Английскому священнику, интересующемуся металлами, по имени преподобный Уильям Грегор приписывают его открытие в 1781 году. Название титан происходит от сыновей Богини Земли в греческой мифологии, также известных как Титаны.

Титан тогда, как и сейчас, был известен своим высоким соотношением прочности и веса. Он не такой твердый, как термообработанная сталь, но все же очень прочный. Титан на 60% плотнее алюминия, но в два раза прочнее наиболее часто используемого алюминия 6061-T6. Титан на 45% легче стали.

Мое первое воспоминание об использовании титана связано с моим Pinto Pro Stocker, который я приобрел в сентябре 1975 года. У готового Pinto был Gapp и Roush 366-дюймовый Cleveland. Все клапана были титановыми. С конца 1975 года и по настоящее время я использовал только титановые клапаны в своих автомобилях Pro Stock, а затем и в трех автомобилях Pro Modified.

Я на себе испытал свойства легких титановых клапанов. Помимо того, что он на 45% легче стали, вы роняете титановый клапан, урон которого намного меньше, чем у любого клапана из стали или нержавеющей стали. Упавший стальной клапан может разрушить весь двигатель. Повреждения титана не такие серьезные.

Упавший стальной клапан может разрушить весь двигатель. Повреждения титана не такие серьезные.

В 1977 году, в двух случаях, с разными алюминиевыми выхлопными трубами 351 Cleveland Iron с высоким портом, я приобрел несколько подержанных PS, оборванных, но супер трюковых головок. Один набор друг дал мне попробовать. Он был настолько гладким, что я не заметил замены седла выхлопной трубы. Если бы я знал, я бы не запускал их.

Этот набор рассыпался в потоке искр, вылетевших из моего коллектора при первом заходе в новый 342-дюймовый короткий блок. Когда я разобрал двигатель, я был поражен. Титановый клапан не пострадал. А обработанный карман сиденья выглядел так, будто его только что вырезали.

Если бы это был клапан из нержавеющей стали, он был бы искривлен и серьезно повредил двигатель.

Когда это случилось во второй раз, я снова попробовал несколько хорошо подержанных головок Cleveland PS. Это было в среду вечером в Gateway, и мы с Джерри Хаасом были приглашены на гонку с матчем. Весь день шел дождь, и трасса была скользкой. На втором заезде мой Пинто, казалось, завис на высоте 1100 футов. Мне приходилось так много крутить педали, что было трудно быть уверенным. Когда мы вернулись в боксы, я завел двигатель. Блэп! Блэп! Блэп! Мертвая мисс. Мой начальник экипажа Рик Дэвис, член экипажа Клифф Штурм и некоторые фанаты сообщили мне, что вместо того, чтобы увидеть Элвиса, из правого борта на высоте около 1000 футов вырвался дождь искр. Я был почти уверен, что это значит. Мы сняли крышки клапанов и сразу же обнаружили, что рокер выхлопа номер 4 был затянут. Свеча зажигания выглядела так, как будто она была подвергнута дробеструйной обработке.

Весь день шел дождь, и трасса была скользкой. На втором заезде мой Пинто, казалось, завис на высоте 1100 футов. Мне приходилось так много крутить педали, что было трудно быть уверенным. Когда мы вернулись в боксы, я завел двигатель. Блэп! Блэп! Блэп! Мертвая мисс. Мой начальник экипажа Рик Дэвис, член экипажа Клифф Штурм и некоторые фанаты сообщили мне, что вместо того, чтобы увидеть Элвиса, из правого борта на высоте около 1000 футов вырвался дождь искр. Я был почти уверен, что это значит. Мы сняли крышки клапанов и сразу же обнаружили, что рокер выхлопа номер 4 был затянут. Свеча зажигания выглядела так, как будто она была подвергнута дробеструйной обработке.

Мы с Джерри должны были сделать третий заход. Контракт гласил три пробега за 100% согласованного гонорара. Два пробега будут на 25% меньше. У нас было всего 30 минут, чтобы подготовиться к финальному матчу. Было 11 часов вечера, и снова грозил дождь.

Из-за моего предыдущего опыта потери седла без повреждения титанового клапана или полости седла я принял смелое решение. Я отрегулировал коромысло до нужного размера и проверил крепление остальных коромыслов, как обычно, между раундами.

Я отрегулировал коромысло до нужного размера и проверил крепление остальных коромыслов, как обычно, между раундами.

Мы запустили двигатель, и на удивление он зазвучал лучше. В нем все еще был какой-то щелчок, но не такой заметный. Я поднялся и выиграл матчевую гонку. Джерри снова пришлось крутить педали, но отсутствие мощности позволило мне двигаться по трассе более плавно. Никаких рекордов, но мы пришли первыми, и я получил 100% своего гонорара.

Перед погрузкой проверили двигатель. Оказалось, что моя образованная игра окупилась. Зазор на выхлопе номер 4 был по-прежнему 0,035″ — как я и установил. Мы вытащили титановый выпускной клапан номер 4 из головки и не обнаружили никаких повреждений, как и в прошлый раз.

Я снял две головки, которые потеряли свои посадочные места, и отправил их в Indy Cylinder Head, чтобы сварить существующие вырезанные полости и придать им форму постоянных посадочных мест.

Я многому научился в этом году, и все, чему я научился, я передаю в проекты своих клиентов. Всякий раз, когда вы имеете дело с максимально подготовленными железными головками типа Pro Stock Cleveland, особенно со старыми рваными головками, убедитесь, что не были установлены сменные седла.

Всякий раз, когда вы имеете дело с максимально подготовленными железными головками типа Pro Stock Cleveland, особенно со старыми рваными головками, убедитесь, что не были установлены сменные седла.

В другой раз я наткнулся на титановые детали двигателя на 19Выставка 92 PRI в Колумбусе. Молодой восторженный разработчик гоночных стержней обратился ко мне с предложением использовать его новые титановые шатуны. Но я отказался от них, потому что опасался использовать их вместе с закисью. Титановые стержни намного тверже алюминия и выбивают шатунные подшипники, как стальные стержни. Во-вторых, у меня уже был контракт с Биллом Миллером, и я был очень лояльным к спонсорам.

Кажется, титановые стержни все же имеют место быть. Их используют некоторые серийные заводские автомобили хот-род. Но из того, что я исследовал, титановые шатуны не подходят для крупнодюймовых, мощных двигателей с большим оборотом, особенно с добавочными двигателями. Дэвид Реер предпочитает алюминиевые шатуны для своих двигателей для дрэг-рейсинга.