General Electric напечатала и испытала турбовинтовой двигатель | hi-news.ru. Турбовинтовой двигатель general electric

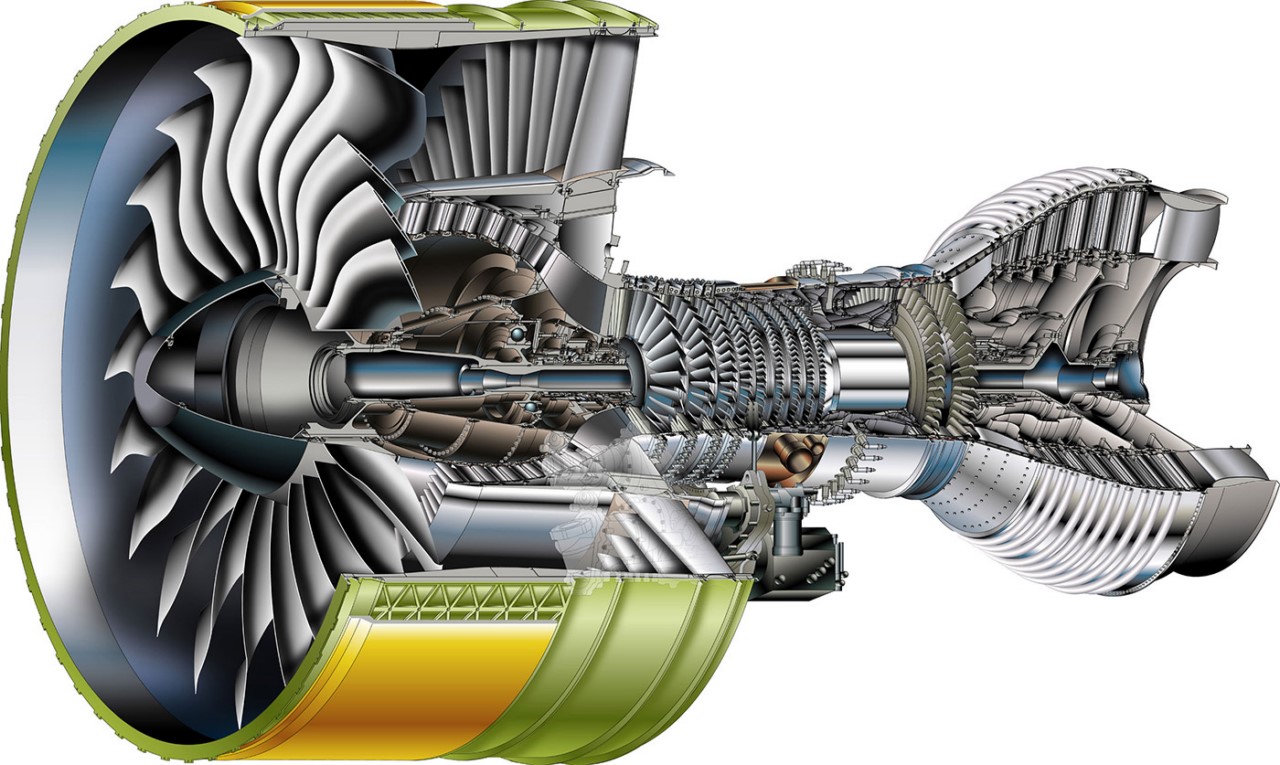

Самый большой в мире реактивный двигатель

Тут и так то летаешь с неким опасением, и все время оглядываешься в прошлое, когда самолеты были маленькие и могли запросто планировать при любой неполадке, а тут все больше и больше. В продолжении процесса пополнения копилочки САМОГО САМОГО почитаем и посмотрим на такой авиационный двигатель.

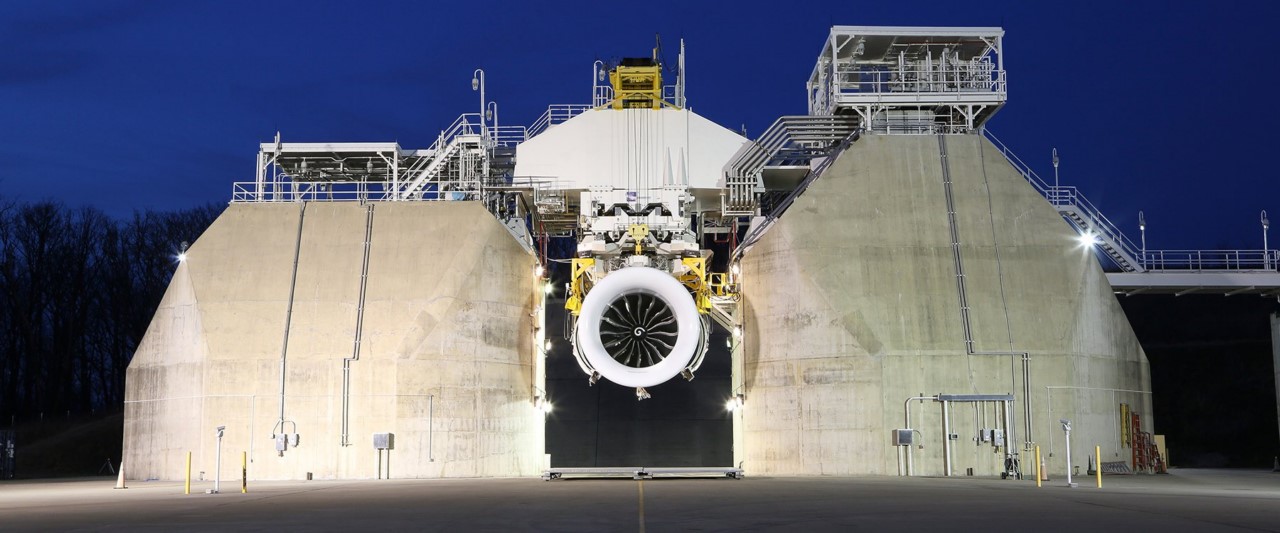

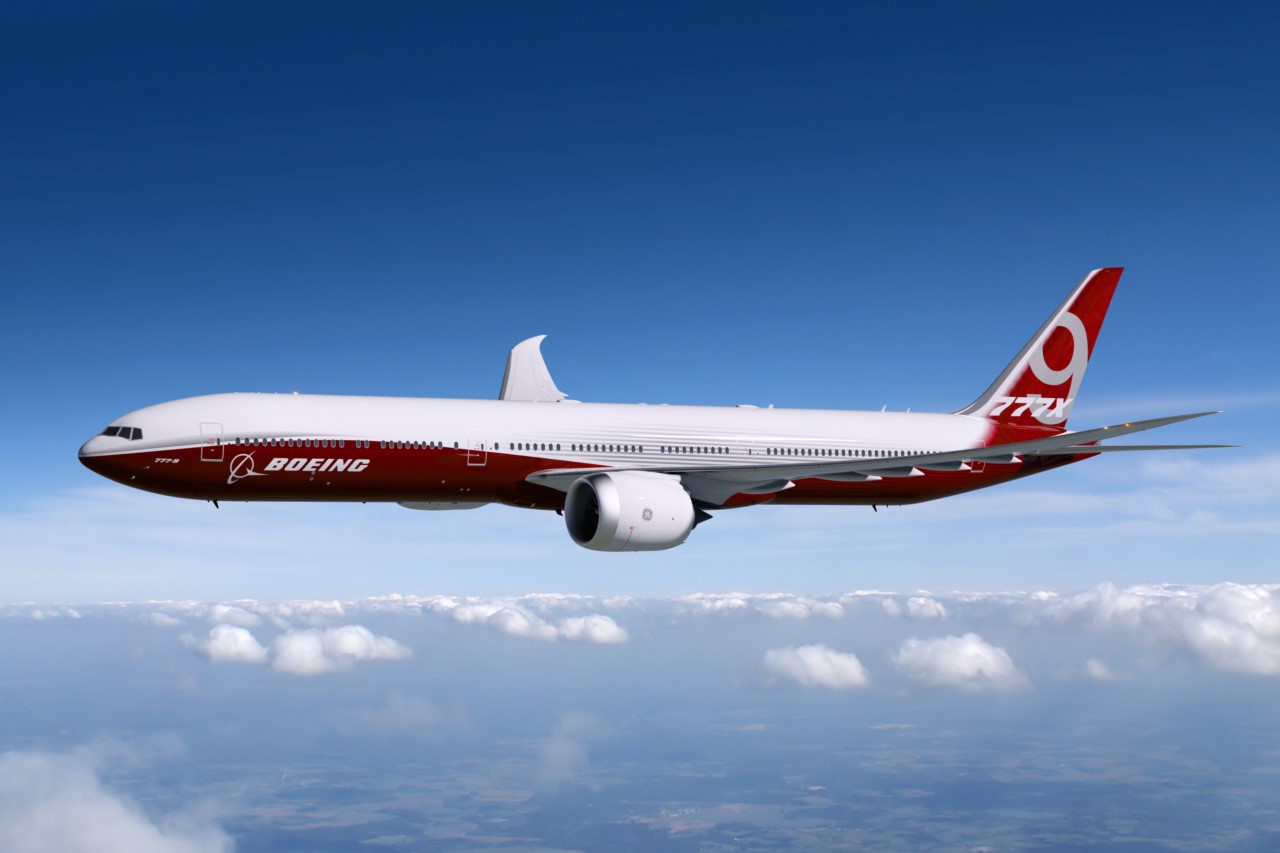

Американская компания General Electric в данный момент проводит тестирование самого большого в мире реактивного двигателя. Новинка разрабатывается специально для новых Boeing 777X.

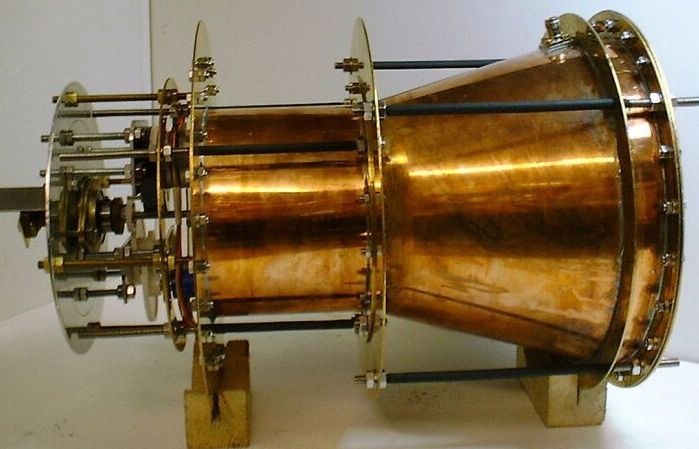

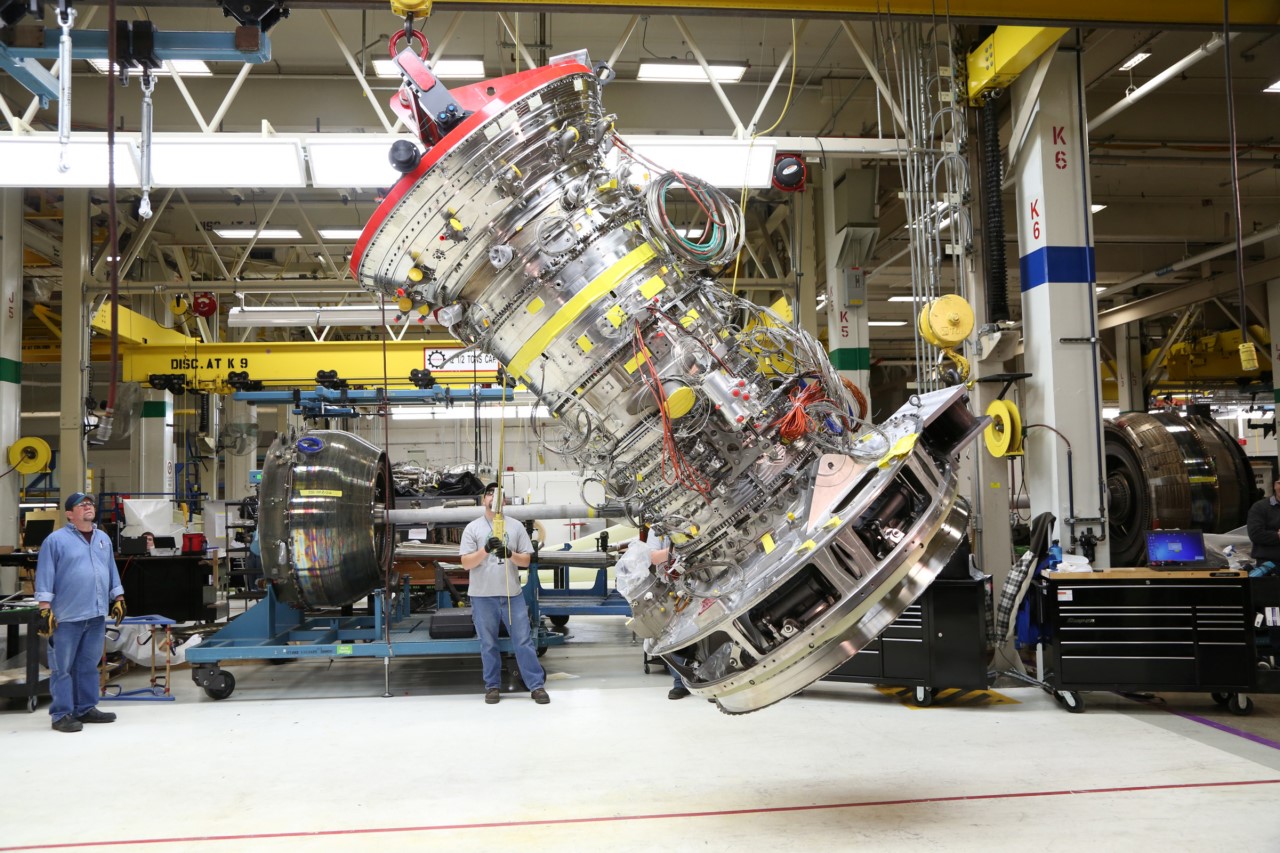

Вот подробности ...Фото 2.

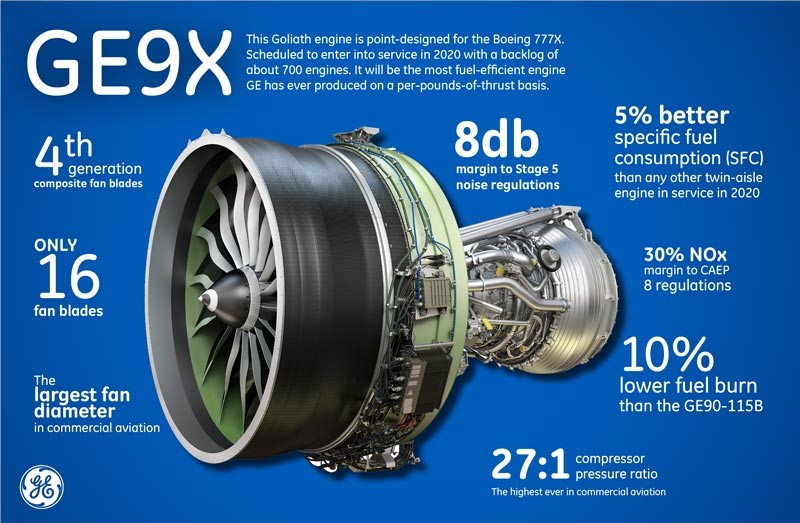

Реактивный двигатель-рекордсмен получил имя GE9X. С учетом того, что первые Боинги с этим чудом техники поднимутся в небо не ранее 2020 года, компания General Electric может быть уверена в их будущем. Ведь на данный момент общее число заказов на GE9X превышает 700 единиц. А теперь включите калькулятор. Один такой двигатель стоит $29 миллионов. Что касается первых тестов, то они проходят в окрестностях городка Пиблс, штат Огайо, США. Диаметр лопасти GE9X составляет 3,5 метра, а входное отверстие в габаритах равно 5,5 м х 3,7 м. Один двигатель сможет выдавать реактивной тяги на 45,36 тонны.

Фото 3.

По словам GE, ни один из коммерческих двигателей в мире не имеет такую высокую степень сжатия (степень сжатия 27:1), как GE9X. В конструкции двигателя активно используются композиционные материалы.

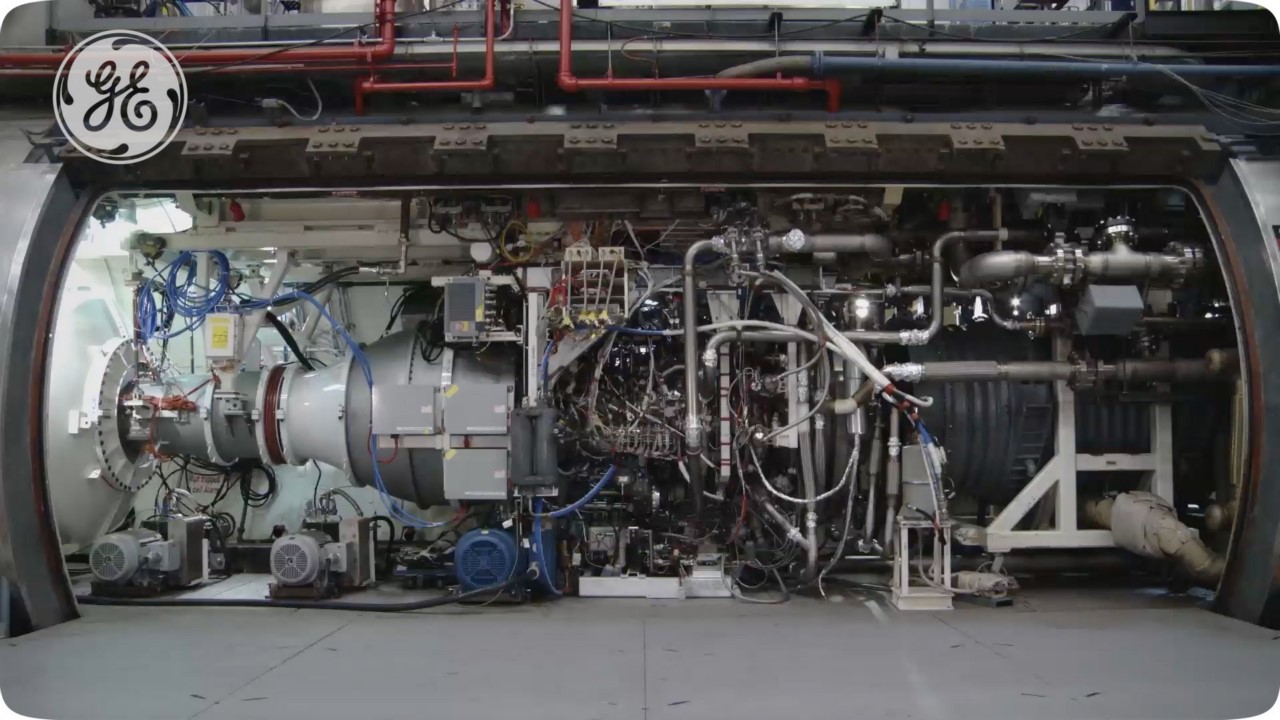

Фото 4.

GE9X компания GE собирается устанавливать на широкофюзеляжный дальнемагистральный самолет Boeing 777X. Компания уже получила заказы от авиакомпаний Emirates, Lufthansa, Etihad Airways, Qatar Airways, Cathay Pacific и других.

Фото 5.

Сейчас проходят первые испытания полного двигателя GE9X. Испытания начались еще в 2011 году, когда велась проверка компонентов. По словам GE, эта относительно ранняя проверка была проведена с целью получения испытательных данных и запуска процесса сертификации, так как компания планирует установить такие двигатели для летных испытаний уже в 2018 году.

Фото 6.

Камера сгорания и турбина выдерживают температуры до 1315 °C, что дает возможность более эффективно использовать топливо и снизить его выбросы.

В дополнение GE9X оснащен топливными форсунками, напечатанными на 3D-принтере. Эту сложную систему аэродинамических труб и углублений компания хранит в тайне.

Фото 7.

На GE9X установлены турбина компрессора низкого давления и редуктор привода агрегатов. Последний приводит в действие насос для подачи горючего, маслонасос, гидравлический насос для системы управления ЛА. В отличие от предыдущего двигателя GE90, у которого было 11 осей и 8 вспомогательных агрегатов, новый GE9X оснащен 10 осями и 9 агрегатами.

Уменьшение количества осей не только снижает вес, но и уменьшает количество деталей и упрощает логистическую цепочку. Второй двигатель GE9X планируется подготовить для проведения испытаний в следующем году

Фото 8.

В конструкции двигателя GE9X использовано множество деталей и узлов, изготовленных из легковесных и термоустойчивых композитных керамических материалов (ceramic matrix composites, CMC). Эти материалы способны выдерживать огромную температуру и это позволило значительно поднять температуру в камере сгорания двигателя. "Чем большую температуру можно получить в недрах двигателя, тем большую эффективность он демонстрирует" - рассказывает Рик Кеннеди (Rick Kennedy), представитель компании GE Aviation, - "При более высокой температуре происходит более полное сгорание топлива, оно меньше расходуется и уменьшаются выбросы вредных веществ в окружающую среду".

Большое значение при изготовлении некоторых узлов двигателя GE9X сыграли современные технологии трехмерной печати. При их помощи были созданы некоторые детали, включая инжекторы топлива, столь сложной формы, которую невозможно получить путем традиционной механической обработки. "Сложнейшая конфигурация топливных каналов - это тщательно охраняемая нами коммерческая тайна" - рассказывает Рик Кеннеди, - "Благодаря этим каналам топливо распределяется и распыляется в камере сгорания наиболее равномерным способом".

Фото 9.

Следует отметить, что недавние испытания являются первым разом, когда двигатель GE9X был запущен в его полностью собранном виде. А разработка этого двигателя, сопровождавшаяся стендовыми испытаниями отдельных узлов, производилась в течение нескольких последних лет.

И в заключении следует отметить, что несмотря на то, что двигатель GE9X носит титул самого большого в мире реактивного двигателя, он не является рекордсменом по силе создаваемой им реактивной тяги. Абсолютным рекордсменом по этому показателю является двигатель предыдущего поколения GE90-115B, способный развивать тягу в 57.833 тонны (127 500 фунтов).

Фото 10.

Фото 11.

Фото 12.

Фото 13.

[источники]источникиhttp://re-actor.net/technics/12305-ge9x.htmlhttp://www.innoros.ru/news/16/04/ge-aviation-provela-ispytaniya-samogo-bolshogo-v-mire-aviatsionnogo-dvigatelyahttp://www.forumavia.ru/forum/5/0/9351375342359365348821461133750_1.shtml?topiccount=49https://lenta.ru/news/2016/04/19/ge/http://www.dailytechinfo.org/space/8030-mashiny-monstry-ge9x-samyy-bolshoy-v-mire-reaktivnyy-dvigatel.html

Вот не могу вам не напомнить про проект, который "по сложности и важности равен Бомбе, Гагарину и собственному процессору". Вот еще вам Самый большой в мире летательный аппарат и есть мнение, что России экраноплан необходим… как покойнику калоши

masterok.livejournal.com

General Electric напечатала и испытала турбовинтовой двигатель

-

Hi-News.ru

Hi-News.ru

- Темы

- Технологии

- General Electric напечатала и испытала турбовинтовой двигатель

Подразделение General Electric Aviation провело полноценные испытания турбовинтового двигателя, напечатанного на 3D-принтере. Благодаря современным технологиям, время разработки нового двигателя удалось сократить с десяти до двух лет, а количество деталей уменьшить с 855 до 12, — пишет ресурс 3Dprint.com.

Двигатель был разработан для самолёта Cessina Denali от Textron Aviation. Два года назад разработчики приняли решение напечатать полнофункциональный двигатель и с тех пор далеко продвинулись — сейчас осталось пройти всего несколько завершающих тестов.

«Это не просто очередной печатный эксперимент. Для нас создание напечатанного двигателя — поворотный момент, ведь от дизайна и разработки мы перешли и уже почти успешно завершили весь цикл испытаний полностью функционального движка», — говорит руководитель разработки Пол Коркери.

Треть двигателя составляет титановая деталь, напечатанная на 3D-принтере. Снижение количества деталей с 855 до 12 позволило уменьшить массу двигателя на 45 килограммов и сократить расход топлива на 20 процентов. Увеличилась и мощность — инженеры отметили 10-процентный прирост по сравнению с обычным движком самолёта.

После того как тесты окончательно покажут работоспособность напечатанного движка, его останется только сертифицировать, после чего можно смело запускать их в серийное производство.

General Electric напечатала и испытала турбовинтовой двигатель Вячеслав Ларионов

Высший разум рекомендует:

hi-news.ru

GE успешно испытала турбовинтовой двигатель с напечатанными деталями

Подразделение General Electric — GE Aviation — провело полнофункциональный тест турбовинтового двигателя для самолета Cessna Denali от Textron Aviation. Проект стартовал два года назад, а уже сейчас проходят завершающие испытания. «Это поворотный момент, — говорит руководитель проекта Пол Коркери. — У нас теперь есть работающий двигатель. Мы официально переходим от дизайна и разработки к завершающим тестам и сертификации».

При разработке нового двигателя GE использовала сразу несколько прорывных технологий. Треть двигателя представляет 12 напечатанных на 3D-принтере деталей из титанового сплава. Раньше в тех же местах находилось 855 деталей. Это также позволило снизить вес двигателя на 45 кг, сократить расход топлива на 20% и увеличить мощность на 10%.

В частности, на принтере сделаны входной каркас, выпускной корпус, отстойники, корпуса подшипников, рамы, вкладыш для камеры сгорания, теплообменники и стационарные компоненты проточной части, топливные форсунки и много другое. Основная экономия, по всей видимости, идет за счет креплений, так как 3D-печать позволяет изготавливать сразу целые блоки вместо соединения болтами множества мелких деталей.

Над двигателем работало 400 дизайнеров и инженеров из Чехии, Италии, Польши и США. В компрессоре были использованы переменные лопасти, которые обычно ставят на двигатели сверхзвуковых истребителей. Они позволяют изменять угол, под которым на лопасти набегает воздух, что повышает эффективность работы двигателя даже на больших высотах.

Во время тестов инженеры обложили двигатель множеством датчиков, которые собрали достаточно данных, чтобы можно было проводить полноценные тесты уже на цифровой модели. В целом, благодаря 3D-печати компании удалось сократить время разработки авиационного двигателя до двух лет. Обычно это занимает 10 лет.

К 2021 году самолеты на 75% будут состоять из напечатанных деталей. Таким видит будущее авиастроения консалтинговая компания Gartner. Компания подготовила прогноз, в котором описывается ускоренное внедрение 3D-печати во всех сферах экономики, но самая впечатляющая цифра дается для авиастроительной отрасли.

hightech.fm

Genx, GE90, CFM56, CF6, GP7200

GE Aviation, профильное подразделение GE – ведущий поставщик реактивных и турбовинтовых двигателей, компонентов и интегрированных систем для бизнес-авиации, военной авиации и авиации общего назначения. Подразделение располагает глобальной сервисной сетью для технического обслуживания своей продукции.

GE Aviation ежегодно инвестирует более 1 млрд долл. США на научно-исследовательские и опытно-конструкторские разработки в авиационном двигателестроении. Такой подход доказывает приверженность компании развитию новейших технологий, максимальному удовлетворению потребностей клиентов по всему миру, а также подтверждает тот факт, что компания является одним из первых создателей реактивных двигателей.

С 1992 года двигатели GE успешно эксплуатируются на самолетах российских компаний "Аэрофлот", "Сибирь", "Волга-Днепр" и других авиалиний. Подразделение GE Aviation сотрудничает в области инженерно-конструкторских разработок c российскими предприятиями и научными институтами, в их числе – ЦИАМ, ВСМПО и НПО Сатурн.

Основные двигатели, находящиеся на стадии выпуска или разработки

С 2007 года GE Aviation непрерывно наращивает производство коммерческих двигателей по ранее поданным заявкам. В 2011-м GE Aviation выпустила около 3000 коммерческих и военных двигателей. В 2012 году эта цифра достигла 3552 двигателей, а в 2013-м – примерно 4000. Основная часть этого количества – заказы на крупные двигатели, GEnx и GE90, а также на самые продаваемые двигатели компании CFM International, CFM56.

Действующие программы производства двигателей

GEnx: разработан для Boeing 787 Dreamliner и Boeing 747-8. GEnx – самый быстро продаваемый «тяжелый» двигатель GE за всю историю. В основе двигателей этого семейства лежит технология, которая была ранее апробирована и впоследствии применена при создании моторов GE90. GEnx обеспечивает новый уровень операционной эффективности благодаря корпусу и лопаткам вентилятора, изготовленным из полимерного композиционного материала, а также уникальной камере сгорания TAPS, не имеющей аналогов по уровням эмиссии, эффективности, розжигу и ресурсу. GEnx был принят в эксплуатацию в 2011 году на воздушные суда серии 747-8, а в 2012-м – серии 787. Двигатели этой модели уже в следующем году поступят в эксплуатацию на воздушных судах компании «Трансаэро».

GE90: самый мощный двигатель в мире. GE90 олицетворяет приверженность GE широкофюзеляжным двухмоторным лайнерам, таким, например, как Boeing 777. Именно благодаря этому двигателю они способны совершать беспосадочные перелеты на расстояния, которые ранее не мог преодолеть ни один двухмоторный самолет. GE90 – первый турбореактивный двигатель с лопатками вентилятора, изготовленными из полимерного композиционного материала.

CFM56: CFM International (собственность компаний GE и Snecma в соотношении 50:50) – самое успешное совместное предприятие в истории производства реактивных двигателей. CFM выпустило почти 25 000 двигателей для ныне действующих коммерческих и военных воздушных судов, в том числе семейства Airbus А320 и Boeing 737.

CF6: CF6 предназначен для различных типов широкофюзеляжных самолетов, таких как Airbus A300, A310 и A330, а также Boeing-747, 767 и MD-11. В 2012 году исполнилось 40 лет с начала эксплуатации этого семейства двигателей на самолетах гражданской авиации по всему миру.

GP7200: произведен компанией Engine Alliance, которая является совместным предприятием GE и Pratt & Whitney (соотношение 50:50). GP7200 был принят в эксплуатацию в 2008 году для самолетов Airbus A380.

T700/CT7: эксплуатируется на 21-м типе конструкции винтокрылых самолетов и летательных аппаратов с неизменяемой геометрией крыла. Во всем мире используется свыше 15 000 двигателей T700.

Программы по разработке новых двигателей

LEAP: CFM International разрабатывает следующее поколение двигателей под названием LEAP, которые будут устанавливаться на воздушных судах типа Comac C919, Airbus A320neo и Boeing 737 MAX. Уже получены заказы на производство более 4000 двигателей LEAP.

GE9X: находится на стадии изучения, включающей тестирование компонентов. Разрабатывается на базе весьма успешного двигателя GE90-115B, который был введен в эксплуатацию в 2004 году на самолетах Boeing 777-300ER и Boeing 777-200LR. Полное испытание двигателя запланировано на 2015 год.

PASSPORT: полные сертификационные испытания двигателей GE серии Passport планируется завершить в 2015 году, введение в эксплуатацию первого двигателя данной серии запланировано на 2016 год. Разрабатывается для самолетов Bombardier Global 7000 и Global 8000.

www.ge.com

Американцы создадут новое семейство турбовинтовых двигателей

Двигатель H80

Фотография: General Electric

Американская компания General Electric займется разработкой нового семейства турбовинтовых двигателей для самолетов малой авиации. Как сообщает Aviation Week, первой новые силовые установки получит американская компания Textron, планирующая создать новый однодвигательный пассажирский самолет.

Семейство перспективных двигателей получило название ATP (Advanced Turboprop). В нем планируется использовать технологии уже существующих малоразмерных турбовинтовых двигателей H80, также разработанных компанией General Eletric. H80 сегодня используются на нескольких типах самолетов, включая чешские L-410NG и российский «Рысачок».

В семейство ATP войдут несколько силовых установок мощностью от 1300 до 2000 лошадиных сил. Двигатели будут создаваться в европейском центре передовых разработок General Electric. Согласно расчетам американской компании, новые двигатели будут потреблять на 20 процентов топлива и выдавать на десять процентов большую мощность, по сравнению с сопоставимыми по размерами современными установками.

Компрессор газогенератора двигателя будет обеспечивать вдвое большую степень сжатия, чем соразмерные силовые установки. Кроме того, двигатель получит электронно-цифровую систему управления с полной ответственностью. Она будет полностью отвечать за регулирование впрыска топлива, подачу воздуха, зажигание и управление шагом воздушного винта.

Согласно планам Textron, новый однодвигательный пассажирский самолет будет перевозить до 12 человек. Он сможет выполнять полеты на расстояние до 3,9 тысячи километров и развивать скорость более 280 узлов (около 520 километров в час).

Василий Сычёв

nplus1.ru

General Electric испытала 3D-печатный авиадвигатель

Модель двигателя ATP

General Electric

General Electric провела первые испытания турбовинтового двигателя ATP. Его главная особенность заключается в применении 3D-печати при производстве, благодаря чему удалось вместо 855 отдельных деталей использовать 12 «объединенных», сообщается в пресс-релизе компании.

Изначально 3D-печать в основном применялась для прототипирования — создания промежуточных прототипов при разработке. Но современные 3D-принтеры могут печатать не только пластиком, но и важными промышленными материалами, такими как металл или керамика, а разрешение такой печати значительно выросло. Благодаря этому некоторые компании в последние годы начали экспериментировать с 3D-печатью как альтернативным способом производства. Как правило, этот метод применяют для создания деталей, которые сложно или вовсе невозможно создать традиционными методами, например, литьем в форму.

В прошлом году General Electric объявила о разработке нового турбовинтового двигателя, в котором широко применяются технологии 3D-печати. Он получил название ATP (Advanced Turboprop). Главная его особенность заключается в том, что примерно треть двигателя создана с помощью 3D-печати титановым сплавом. Эта технология позволила объединить 855 отдельных деталей в 12, а также улучшить характеристики двигателя. Компания утверждает, что такой метод производства сделал двигатель на 45 килограммов легче, что в перспективе должно уменьшить потребление топлива на 20 процентов и увеличить мощность на 10 процентов.

Прототип двигателя на тестовом стенде

General Electric

22 декабря инженеры компании провели первые стендовые испытания прототипа двигателя. Всего компания планирует создать десять тестовых прототипов перед началом серийного производства. Первый полет самолета с таким двигателем должен состояться в 2018 году. Серийные двигатели будут устанавливаться на разрабатываемый самолет Cessna Denali.Недавно NASA протестировало деталь ракетного двигателя, напечатанную на 3D-принтере. Ее особенность заключается в том, что единая деталь напечатана из двух разных сплавов, тогда как раньше для этого приходилось совмещать несколько отдельных элементов.

Григорий Копиев

nplus1.ru

Статьи

Турбовинтовой двигатель H80 американской компании GE Aviation 24 сентября получил сертификат Авиационного регистра Межгосударственного Авиационного Комитета (АР МАК) РФ. Как сообщается, данный мотор, производимый подразделением General Electric в Чехии, уже сертифицирован в Европе, США, Бразилии и Аргентине. В настоящее время сертификационные процессы идут полным ходом также в Китае и Канаде.

H80 представляет собой улучшенную модификацию хорошо проверенного надежного двигателя Walter M601, производившегося чешской компанией Walter Aircraft Engines (теперь входит в GE Aviation). Впервые о нем стало известно в 2009 году. Разработан с применением технологии 3-D моделирования компании GE и новейших материалов, использованных при создании ступеней компрессора и турбины. Отличается отсутствием необходимости в проведении инспекций горячей части и состояния топливных форсунок. Как отмечает производитель, новый двигатель при весе 183 кг, благодаря степени повышения полного давления 6,7 ед. и расходу воздуха 3,7 кг/с, мощнее на 150 лошадей (мощность 800 л.с.) и экономичнее, чем M601, а также отличается существенно улучшенными характеристиками взлета в условиях повышенных температур. H80 обладает небольшим удельным расходом топлива 0,585, а, кроме того, имеет увеличенный до 3600 часов ресурс (или 6600 циклов между капремонтами) и обеспечивает возможность управления одним или двумя рычагами управления, что расширяет выбор совместимых пропеллеров. Работает на керосинах Jet A и Jet A1.

Пока двигатель H80 будет устанавливаться на турбовинтовые самолеты L-410 производства чешской Aircraft Industries, сельскохозяйственные самолеты Thrush 510G швейцарской Boschuhg Global и 10-местные двухмоторные самолеты «Рысачок» российской компании «Техноавиа». Как сообщается, американская Smyrna Air Center работает над получением дополнительного сертификата типа, позволяющего установку Н80 на самолетах King Air C90. На базе Н80 созданы также версии Н75 и Н85 мощностью соответственно 750 и 850 л.с.

по материалам www.aero-news.net

privat.aero