Содержание

От песка до процессора / Хабр

Сложно в это поверить, но современный процессор является самым сложным готовым продуктом на Земле – а ведь, казалось бы, чего сложного в этом куске железа?

Как и обещал – подробный рассказ о том, как делают процессоры… начиная с песка. Все, что вы хотели знать, но боялись спросить )

Я уже рассказывал о том, «Где производят процессоры» и о том, какие «Трудности производства» на этом пути стоят. Сегодня речь пойдет непосредственно про само производство – «от и до».

Производство процессоров

Когда фабрика для производства процессоров по новой технологии построена, у нее есть 4 года на то, чтобы окупить вложенные средства (более $5млрд) и принести прибыль. Из несложных секретных расчетов получается, что фабрика должна производить не менее 100 работающих пластин в час.

Вкратце процесс изготовления процессора выглядит так: из расплавленного кремния на специальном оборудовании выращивают монокристалл цилиндрической формы. Получившийся слиток охлаждают и режут на «блины», поверхность которых тщательно выравнивают и полируют до зеркального блеска. Затем в «чистых комнатах» полупроводниковых заводов на кремниевых пластинах методами фотолитографии и травления создаются интегральные схемы. После повторной очистки пластин, специалисты лаборатории под микроскопом производят выборочное тестирование процессоров – если все «ОК», то готовые пластины разрезают на отдельные процессоры, которые позже заключают в корпуса.

Получившийся слиток охлаждают и режут на «блины», поверхность которых тщательно выравнивают и полируют до зеркального блеска. Затем в «чистых комнатах» полупроводниковых заводов на кремниевых пластинах методами фотолитографии и травления создаются интегральные схемы. После повторной очистки пластин, специалисты лаборатории под микроскопом производят выборочное тестирование процессоров – если все «ОК», то готовые пластины разрезают на отдельные процессоры, которые позже заключают в корпуса.

Уроки химии

Давайте рассмотрим весь процесс более подробно. Содержание кремния в земной коре составляет порядка 25-30% по массе, благодаря чему по распространённости этот элемент занимает второе место после кислорода. Песок, особенно кварцевый, имеет высокий процент содержания кремния в виде диоксида кремния (SiO2) и в начале производственного процесса является базовым компонентом для создания полупроводников.

Первоначально берется SiO2 в виде песка, который в дуговых печах (при температуре около 1800°C) восстанавливают коксом:

SiO2 + 2C = Si + 2CO

Такой кремний носит название «технический» и имеет чистоту 98-99. 9%. Для производства процессоров требуется гораздо более чистое сырье, называемое «электронным кремнием» — в таком должно быть не более одного чужеродного атома на миллиард атомов кремния. Для очистки до такого уровня, кремний буквально «рождается заново». Путем хлорирования технического кремния получают тетрахлорид кремния (SiCl4), который в дальнейшем преобразуется в трихлорсилан (SiHCl3):

9%. Для производства процессоров требуется гораздо более чистое сырье, называемое «электронным кремнием» — в таком должно быть не более одного чужеродного атома на миллиард атомов кремния. Для очистки до такого уровня, кремний буквально «рождается заново». Путем хлорирования технического кремния получают тетрахлорид кремния (SiCl4), который в дальнейшем преобразуется в трихлорсилан (SiHCl3):

3SiCl4 + 2H2 + Si ↔ 4SiHCl3

Данные реакции с использованием рецикла образующихся побочных кремнийсодержащих веществ снижают себестоимость и устраняют экологические проблемы:

2SiHCl3 ↔ SiH2Cl2 + SiCl4

2SiH2Cl2 ↔ SiH3Cl + SiHCl3

2SiH3Cl ↔ SiH4 + SiH2Cl2

SiH4 ↔ Si + 2H2

Получившийся в результате водород можно много где использовать, но самое главное то, что был получен «электронный» кремний, чистый-пречистый (99,9999999%). Чуть позже в расплав такого кремния опускается затравка («точка роста»), которая постепенно вытягивается из тигля. В результате образуется так называемая «буля» — монокристалл высотой со взрослого человека. Вес соответствующий — на производстве такая дуля весит порядка 100 кг.

Чуть позже в расплав такого кремния опускается затравка («точка роста»), которая постепенно вытягивается из тигля. В результате образуется так называемая «буля» — монокристалл высотой со взрослого человека. Вес соответствующий — на производстве такая дуля весит порядка 100 кг.

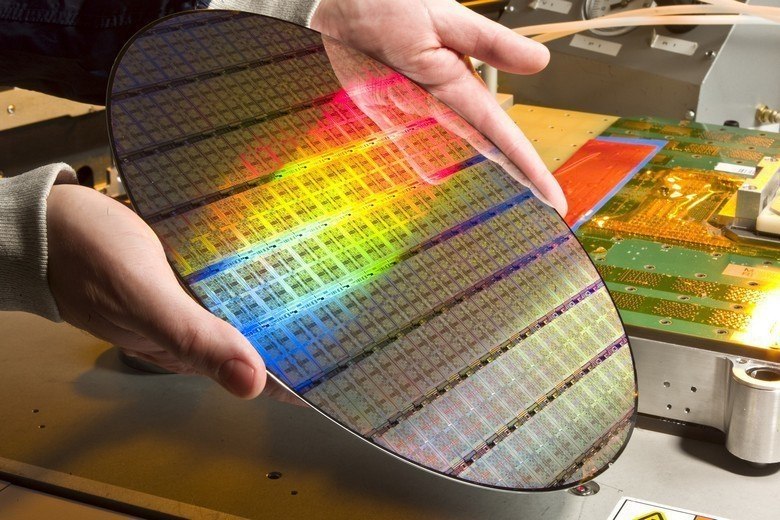

Слиток шкурят «нулёвкой» 🙂 и режут алмазной пилой. На выходе – пластины (кодовое название «вафля») толщиной около 1 мм и диаметром 300 мм (~12 дюймов; именно такие используются для техпроцесса в 32нм с технологией HKMG, High-K/Metal Gate). Когда-то давно Intel использовала диски диаметром 50мм (2″), а в ближайшем будущем уже планируется переход на пластины с диаметром в 450мм – это оправдано как минимум с точки зрения снижения затрат на производство чипов. К слову об экономии — все эти кристаллы выращиваются вне Intel; для процессорного производства они закупаются в другом месте.

Каждую пластину полируют, делают идеально ровной, доводя ее поверхность до зеркального блеска.

Производство чипов состоит более чем из трёх сотен операций, в результате которых более 20 слоёв образуют сложную трёхмерную структуру – доступный на Хабре объем статьи не позволит рассказать вкратце даже о половине из этого списка 🙂 Поэтому совсем коротко и лишь о самых важных этапах.

Итак. В отшлифованные кремниевые пластины необходимо перенести структуру будущего процессора, то есть внедрить в определенные участки кремниевой пластины примеси, которые в итоге и образуют транзисторы. Как это сделать? Вообще, нанесение различных слоев на процессорную подложу это целая наука, ведь даже в теории такой процесс непрост (не говоря уже о практике, с учетом масштабов)… но ведь так приятно разобраться в сложном 😉 Ну или хотя бы попытаться разобраться.

Фотолитография

Проблема решается с помощью технологии фотолитографии — процесса избирательного травления поверхностного слоя с использованием защитного фотошаблона. Технология построена по принципу «свет-шаблон-фоторезист» и проходит следующим образом:

— На кремниевую подложку наносят слой материала, из которого нужно сформировать рисунок. На него наносится фоторезист — слой полимерного светочувствительного материала, меняющего свои физико-химические свойства при облучении светом.

— Производится экспонирование (освещение фотослоя в течение точно установленного промежутка времени) через фотошаблон

— Удаление отработанного фоторезиста.

Нужная структура рисуется на фотошаблоне — как правило, это пластинка из оптического стекла, на которую фотографическим способом нанесены непрозрачные области. Каждый такой шаблон содержит один из слоев будущего процессора, поэтому он должен быть очень точным и практичным.

Иной раз осаждать те или иные материалы в нужных местах пластины просто невозможно, поэтому гораздо проще нанести материал сразу на всю поверхность, убрав лишнее из тех мест, где он не нужен — на изображении выше синим цветом показано нанесение фоторезиста.

Пластина облучается потоком ионов (положительно или отрицательно заряженных атомов), которые в заданных местах проникают под поверхность пластины и изменяют проводящие свойства кремния (зеленые участки — это внедренные чужеродные атомы).

Как изолировать области, не требующие последующей обработки? Перед литографией на поверхность кремниевой пластины (при высокой температуре в специальной камере) наносится защитная пленка диэлектрика – как я уже рассказывал, вместо традиционного диоксида кремния компания Intel стала использовать High-K-диэлектрик. Он толще диоксида кремния, но в то же время у него те же емкостные свойства. Более того, в связи с увеличением толщины уменьшен ток утечки через диэлектрик, а как следствие – стало возможным получать более энергоэффективные процессоры. В общем, тут гораздо сложнее обеспечить равномерность этой пленки по всей поверхности пластины — в связи с этим на производстве применяется высокоточный температурный контроль.

Так вот. В тех местах, которые будут обрабатываться примесями, защитная пленка не нужна – её аккуратно снимают при помощи травления (удаления областей слоя для формирования многослойной структуры с определенными свойствами). А как снять ее не везде, а только в нужных областях? Для этого поверх пленки необходимо нанести еще один слой фоторезиста – за счет центробежной силы вращающейся пластины, он наносится очень тонким слоем..jpg)

В фотографии свет проходил через негативную пленку, падал на поверхность фотобумаги и менял ее химические свойства. В фотолитографии принцип схожий: свет пропускается через фотошаблон на фоторезист, и в тех местах, где он прошел через маску, отдельные участки фоторезиста меняют свойства. Через маски пропускается световое излучение, которое фокусируется на подложке. Для точной фокусировки необходима специальная система линз или зеркал, способная не просто уменьшить, изображение, вырезанное на маске, до размеров чипа, но и точно спроецировать его на заготовке. Напечатанные пластины, как правило, в четыре раза меньше, чем сами маски.

Весь отработанный фоторезист (изменивший свою растворимость под действием облучения) удаляется специальным химическим раствором – вместе с ним растворяется и часть подложки под засвеченным фоторезистом. Часть подложки, которая была закрыта от света маской, не растворится. Она образует проводник или будущий активный элемент – результатом такого подхода становятся различные картины замыканий на каждом слое микропроцессора.

Собственно говоря, все предыдущие шаги были нужны для того, чтобы создать в необходимых местах полупроводниковые структуры путем внедрения донорной (n-типа) или акцепторной (p-типа) примеси. Допустим, нам нужно сделать в кремнии область концентрации носителей p-типа, то есть зону дырочной проводимости. Для этого пластину обрабатывают с помощью устройства, которое называется имплантер — ионы бора с огромной энергией выстреливаются из высоковольтного ускорителя и равномерно распределяются в незащищенных зонах, образованных при фотолитографии.

Там, где диэлектрик был убран, ионы проникают в слой незащищенного кремния – в противном случае они «застревают» в диэлектрике. После очередного процесса травления убираются остатки диэлектрика, а на пластине остаются зоны, в которых локально есть бор. Понятно, что у современных процессоров может быть несколько таких слоев — в таком случае на получившемся рисунке снова выращивается слой диэлектрика и далее все идет по протоптанной дорожке — еще один слой фоторезиста, процесс фотолитографии (уже по новой маске), травление, имплантация… ну вы поняли.

Характерный размер транзистора сейчас — 32 нм, а длина волны, которой обрабатывается кремний — это даже не обычный свет, а специальный ультрафиолетовый эксимерный лазер — 193 нм. Однако законы оптики не позволяют разрешить два объекта, находящиеся на расстоянии меньше, чем половина длины волны. Происходит это из-за дифракции света. Как быть? Применять различные ухищрения — например, кроме упомянутых эксимерных лазеров, светящих далеко в ультрафиолетовом спектре, в современной фотолитографии используется многослойная отражающая оптика с использованием специальных масок и специальный процесс иммерсионной (погружной) фотолитографии.

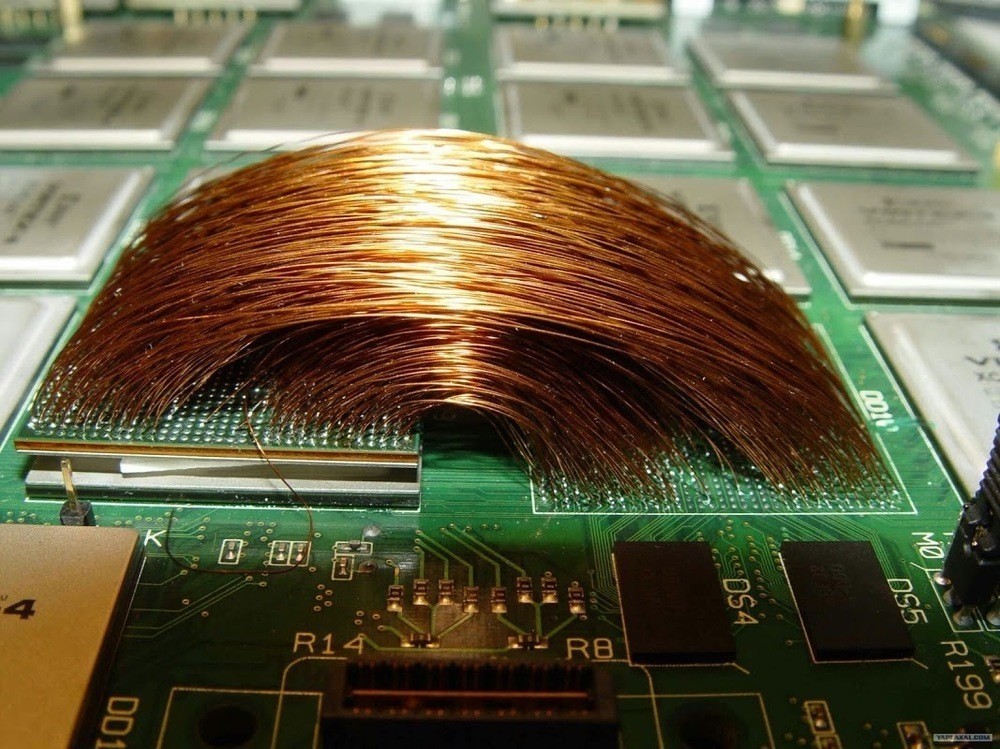

Логические элементы, которые образовались в процессе фотолитографии, должны быть соединены друг с другом. Для этого пластины помещают в раствор сульфата меди, в котором под действием электрического тока атомы металла «оседают» в оставшихся «проходах» — в результате этого гальванического процесса образуются проводящие области, создающие соединения между отдельными частями процессорной «логики». Излишки проводящего покрытия убираются полировкой.

Излишки проводящего покрытия убираются полировкой.

Финишная прямая

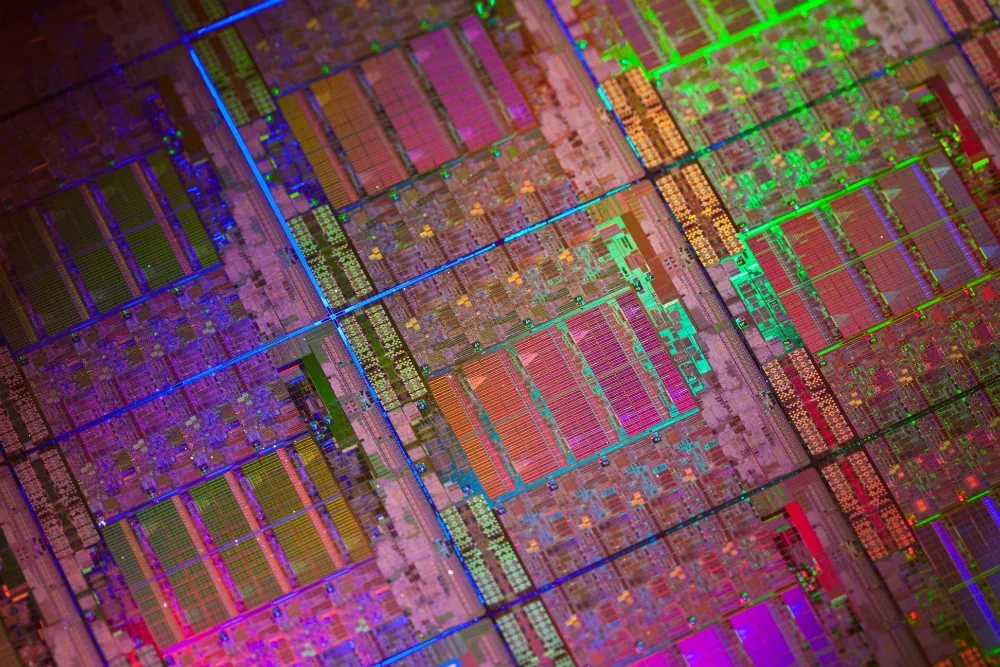

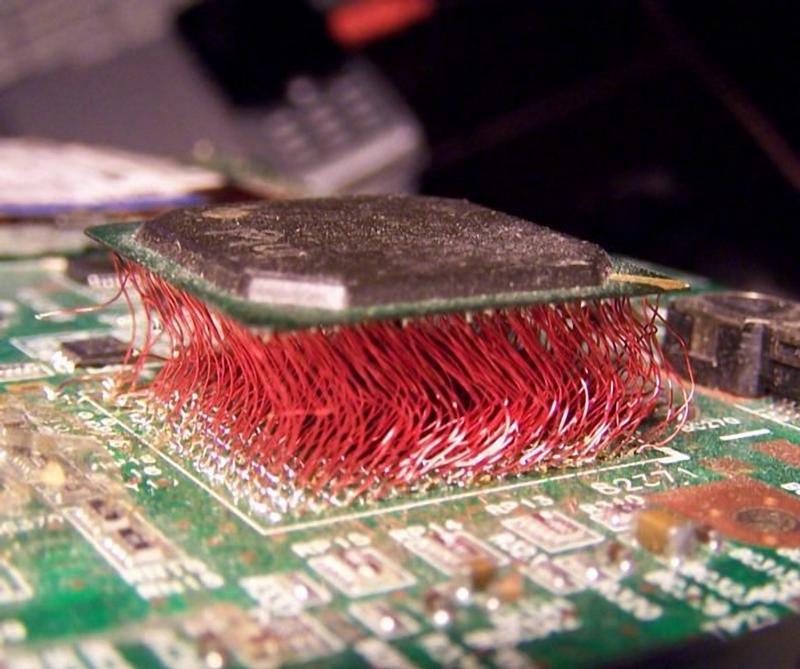

Ура – самое сложное позади. Осталось хитрым способом соединить «остатки» транзисторов — принцип и последовательность всех этих соединений (шин) и называется процессорной архитектурой. Для каждого процессора эти соединения различны – хоть схемы и кажутся абсолютно плоскими, в некоторых случаях может использоваться до 30 уровней таких «проводов». Отдаленно (при очень большом увеличении) все это похоже на футуристическую дорожную развязку – и ведь кто-то же эти клубки проектирует!

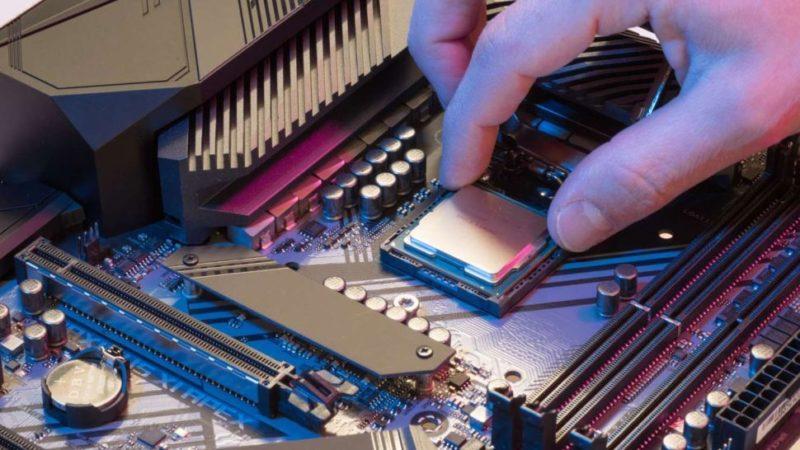

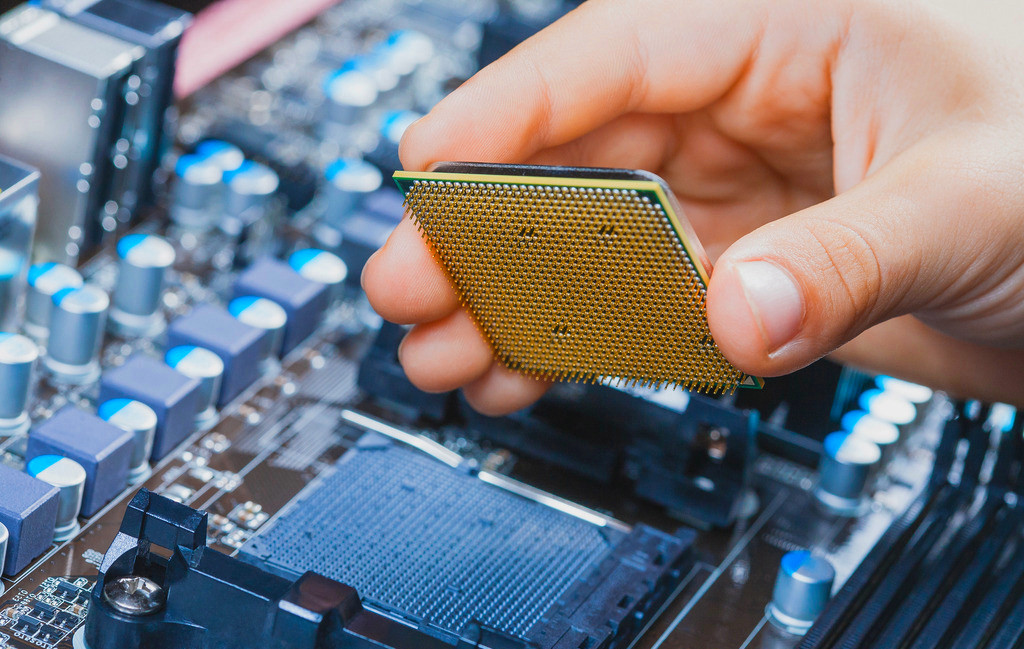

Когда обработка пластин завершена, пластины передаются из производства в монтажно-испытательный цех. Там кристаллы проходят первые испытания, и те, которые проходят тест (а это подавляющее большинство), вырезаются из подложки специальным устройством.

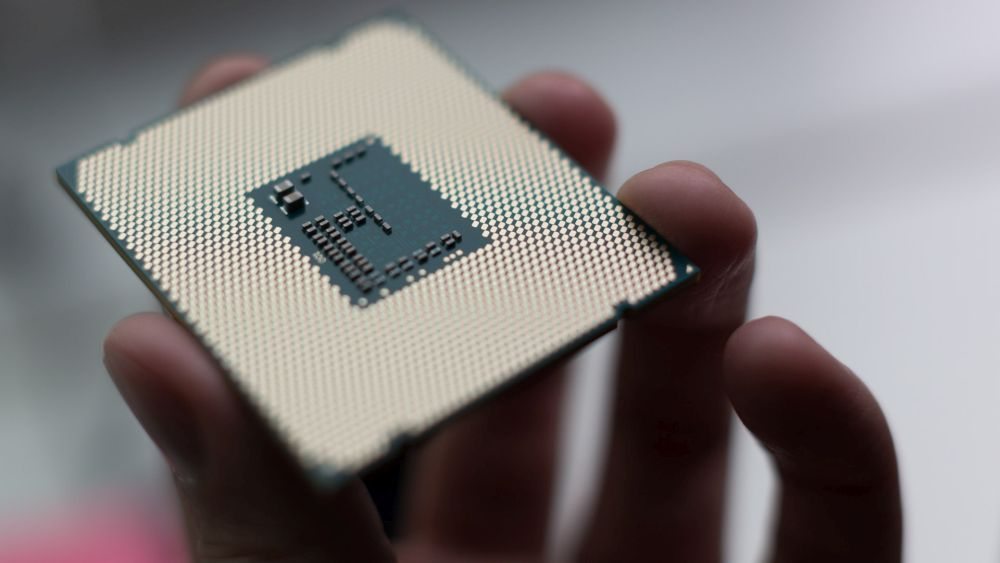

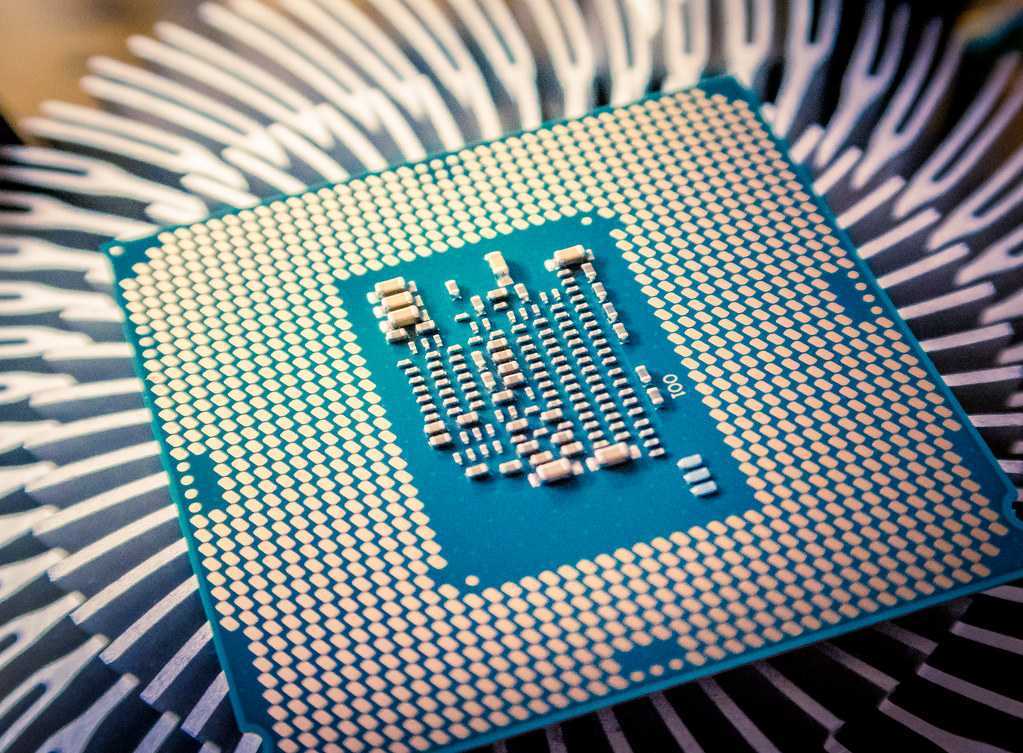

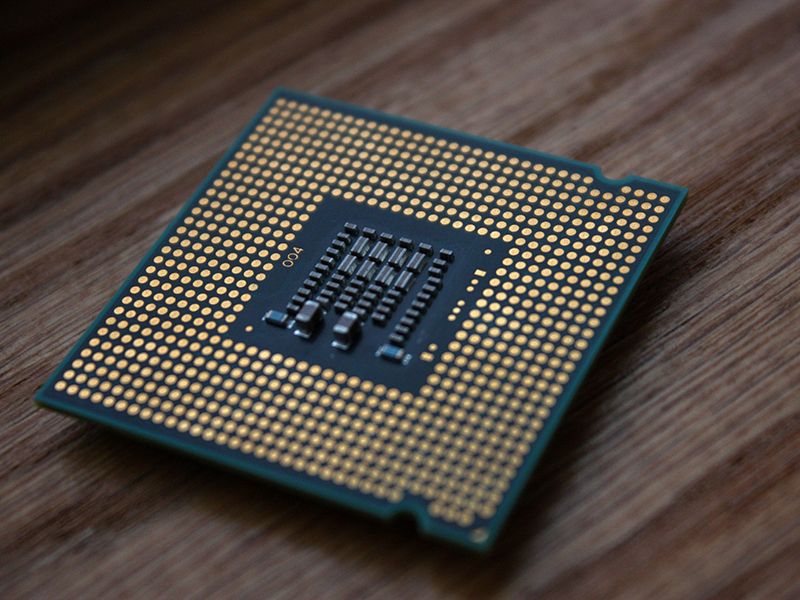

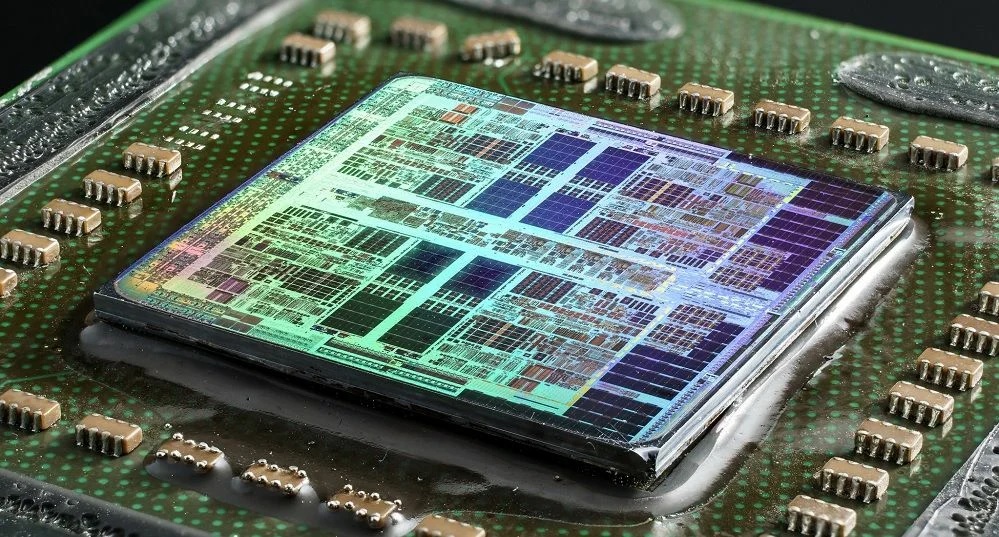

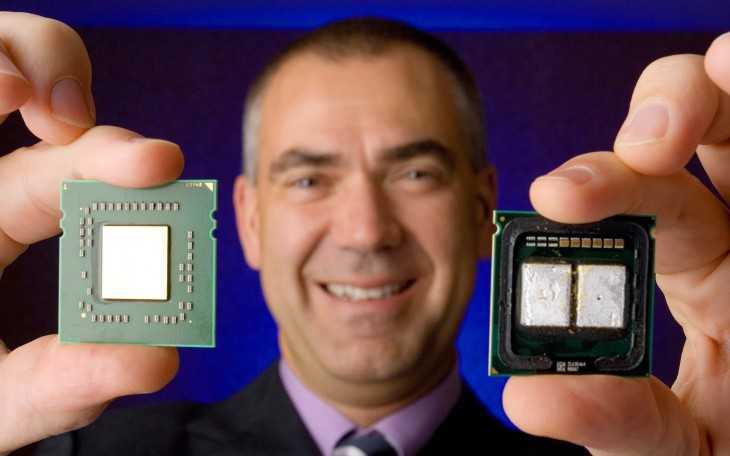

На следующем этапе процессор упаковывается в подложку (на рисунке – процессор Intel Core i5, состоящий из CPU и чипа HD-графики).

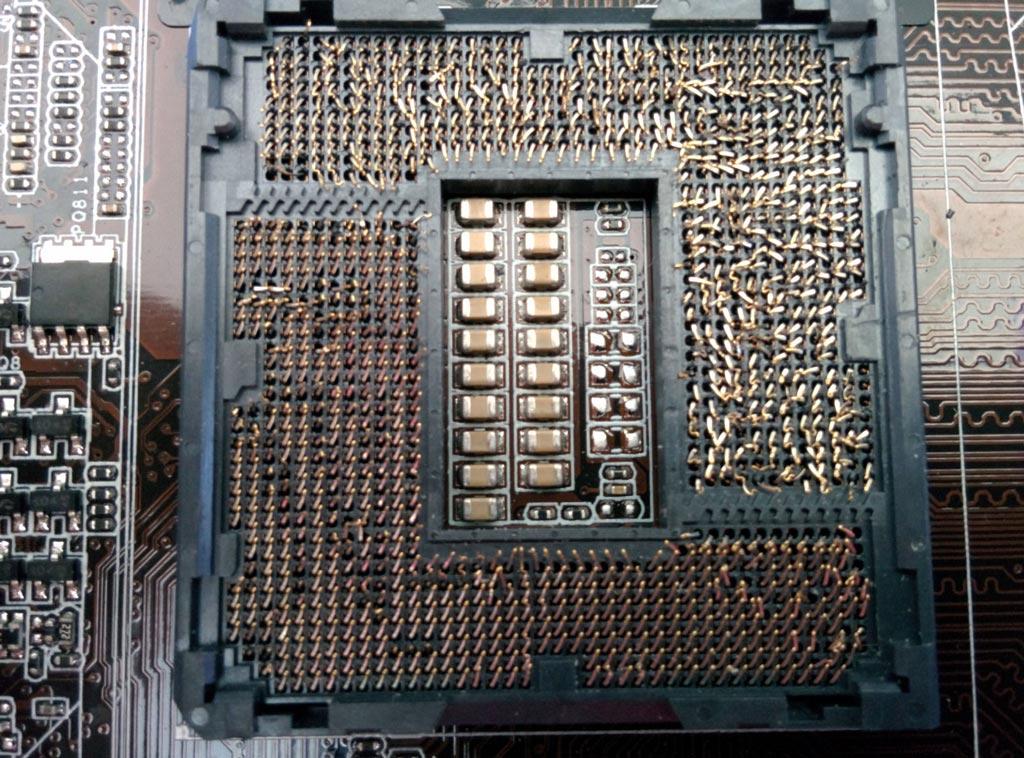

Привет, сокет!

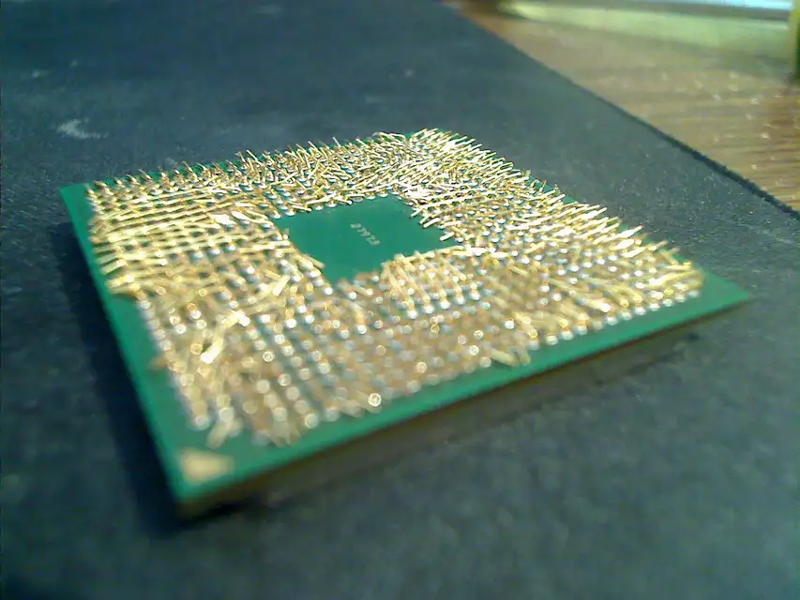

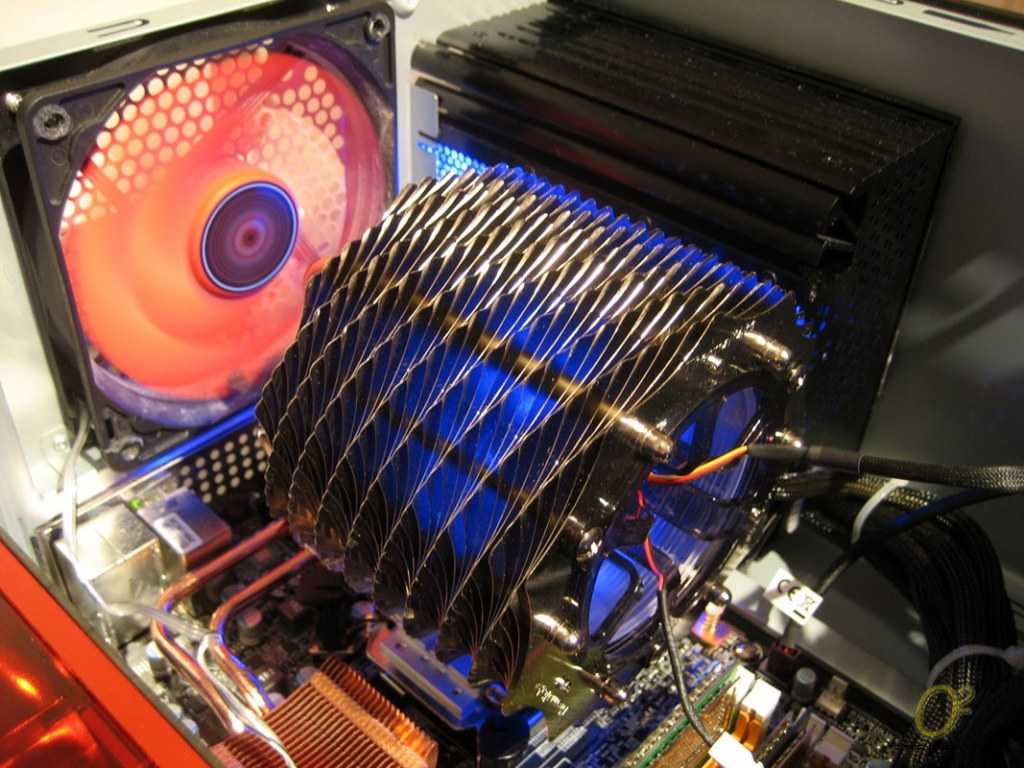

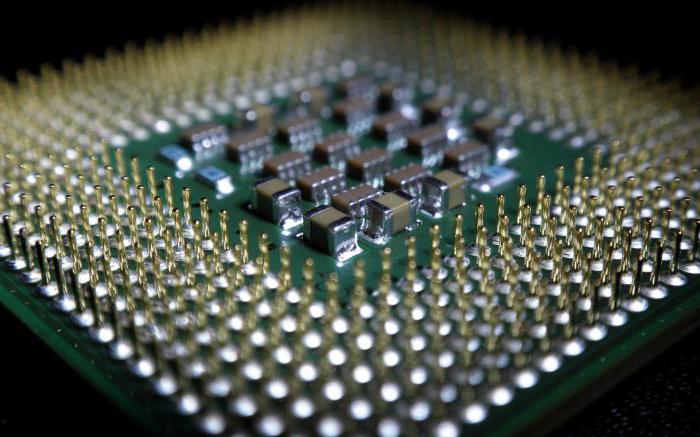

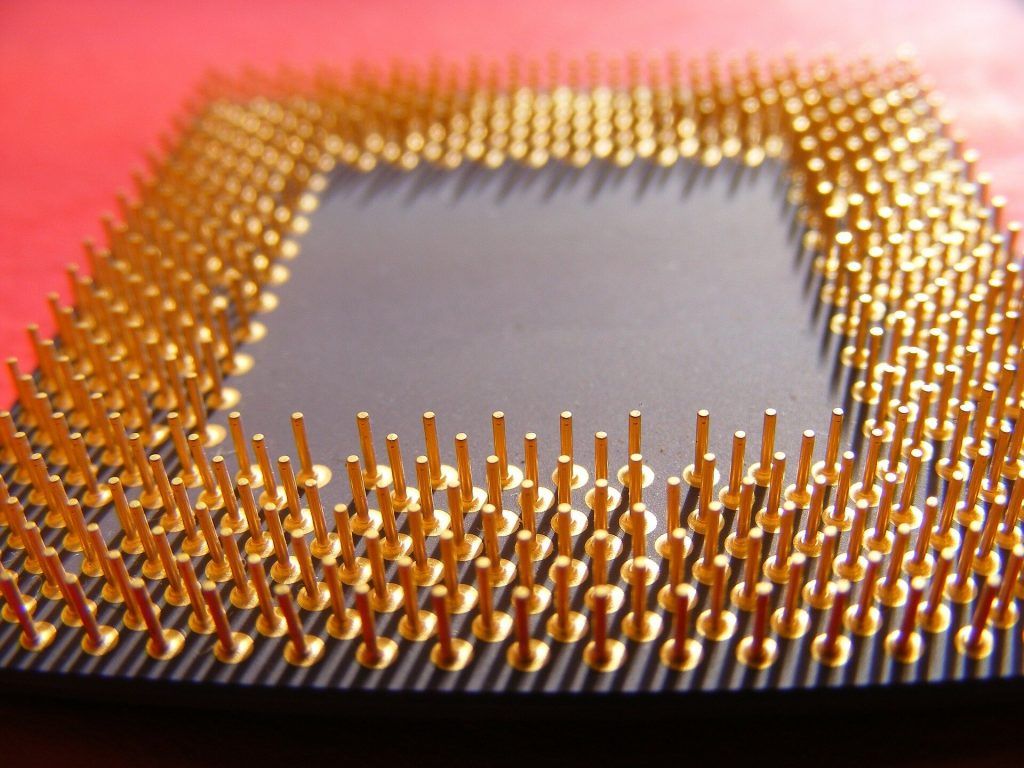

Подложка, кристалл и теплораспределительная крышка соединяются вместе – именно этот продукт мы будем иметь ввиду, говоря слово «процессор». Зеленая подложка создает электрический и механический интерфейс (для электрического соединения кремниевой микросхемы с корпусом используется золото), благодаря которому станет возможным установка процессора в сокет материнской платы – по сути, это просто площадка, на которой разведены контакты от маленького чипа. Теплораспределительная крышка является термоинтерфейсом, охлаждающим процессор во время работы – именно к этой крышке будут примыкать система охлаждения, будь то радиатор кулера или здоровый водоблок.

Сокет (разъём центрального процессора) — гнездовой или щелевой разъём, предназначенный для установки центрального процессора. Использование разъёма вместо прямого распаивания процессора на материнской плате упрощает замену процессора для модернизации или ремонта компьютера. Разъём может быть предназначен для установки собственно процессора или CPU-карты (например, в Pegasos). Каждый разъём допускает установку только определённого типа процессора или CPU-карты.

Разъём может быть предназначен для установки собственно процессора или CPU-карты (например, в Pegasos). Каждый разъём допускает установку только определённого типа процессора или CPU-карты.

На завершающем этапе производства готовые процессоры проходят финальные испытания на предмет соответствия основным характеристикам – если все в порядке, то процессоры сортируются в нужном порядке в специальные лотки – в таком виде процессоры уйдут производителям или поступят в OEM-продажу. Еще какая-то партия пойдет на продажу в виде BOX-версий – в красивой коробке вместе со стоковой системой охлаждения.

The end

Теперь представьте себе, что компания анонсирует, например, 20 новых процессоров. Все они различны между собой – количество ядер, объемы кэша, поддерживаемые технологии… В каждой модели процессора используется определенное количество транзисторов (исчисляемое миллионами и даже миллиардами), свой принцип соединения элементов… И все это надо спроектировать и создать/автоматизировать – шаблоны, линзы, литографии, сотни параметров для каждого процесса, тестирование… И все это должно работать круглосуточно, сразу на нескольких фабриках… В результате чего должны появляться устройства, не имеющие права на ошибку в работе… А стоимость этих технологических шедевров должна быть в рамках приличия… Почти уверен в том, что вы, как и я, тоже не можете представить себе всего объема проделываемой работы, о которой я и постарался сегодня рассказать.![]()

Ну и еще кое-что более удивительное. Представьте, что вы без пяти минут великий ученый — аккуратно сняли теплораспределительную крышку процессора и в огромный микроскоп смогли увидеть структуру процессора – все эти соединения, транзисторы… даже что-то на бумажке зарисовали, чтобы не забыть. Как думаете, легко ли изучить принципы работы процессора, располагая только этими данными и данными о том, какие задачи с помощью этого процессора можно решать? Мне кажется, примерно такая картина сейчас видна ученым, которые пытаются на подобном уровне изучить работу человеческого мозга. Только если верить стэнфордским микробиологам, в одном человеческом мозге находится больше «транзисторов», чем во всей мировой IT-инфраструктуре. Интересно, правда?

BONUS

Хватило сил дочитать до этого абзаца? ) Поздравляю – приятно, что я постарался не зря. Тогда предлагаю откинуться на спинку кресла и посмотреть всё описанное выше, но в виде более наглядного видеоролика – без него статья была бы не полной.

Эту статью я писал сам, пытаясь вникнуть в тонкости процесса процессоростроения. Я к тому, что в статье могут быть какие-то неточности или ошибки — если найдете что-то, дайте знать. А вообще, чтобы окончательно закрепить весь прочитанный материал и наглядно понять то, что было недопонято в моей статье, пройдите по этой ссылке. Теперь точно всё.

Успехов!

Как делают процессоры — Журнал «Код»

Песок. В наших компьютерах в буквальном смысле песок, вернее — составляющий его кремний. Это основной элемент, благодаря которому в компьютерах всё работает. А вот как из песка получаются компьютеры.

Что такое процессор

Процессор — это небольшой чип внутри вашего компьютера или телефона, который производит все вычисления. Об основе вычислений мы уже писали — это транзисторы, которые собраны в сумматоры и другие функциональные блоки.

Если очень упрощённо — это сложная система кранов и труб, только вместо воды по ним течёт ток. Если правильным образом соединить эти трубы и краны, ток будет течь полезным для человека образом и получатся вычисления: сначала суммы, потом из сумм можно получить более сложные математические операции, потом числами можно закодировать текст, цвет, пиксели, графику, звук, 3D, игры, нейросети и что угодно ещё.

Кремний

Почти все процессоры, которые производятся в мире, делаются на кремниевой основе. Это связано с тем, что у кремния подходящая внутренняя атомная структура, которая позволяет делать микросхемы и процессоры практически любой конфигурации.

Самый доступный источник кремния — песок. Но кремний, который получается из песка, на самом первом этапе недостаточно чистый: в нём есть 0,5% примесей. Может показаться, что чистота 99,5% — это круто, но для процессоров нужна чистота уровня 99,9999999%. Такой кремний называется электронным, и его можно получить после цепочки определённых химических реакций.

Когда цепочка заканчивается и остаётся только чистый кремний, можно начинать выращивать кристалл.

Кристалл и подложка

Кристаллы — это такие твёрдые тела, в которых атомы и молекулы вещества находятся в строгом порядке. Проще говоря, атомы в кристалле расположены предсказуемым образом в любой точке. Это позволяет точно понимать, как будет вести себя это вещество при любом воздействии на него. Именно это свойство кристаллической решётки используют на производстве процессоров.

Именно это свойство кристаллической решётки используют на производстве процессоров.

Самые распространённые кристаллы — соль, драгоценные камни, лёд и графит в карандаше.

Большой кристалл можно получить, если кремний расплавить, а затем опустить туда заранее подготовленный маленький кристалл. Он сформирует вокруг себя новый слой кристаллической решётки, получившийся слой сделает то же самое, и в результате мы получим один большой кристалл. На производстве он весит под сотню килограмм, но при этом очень хрупкий.

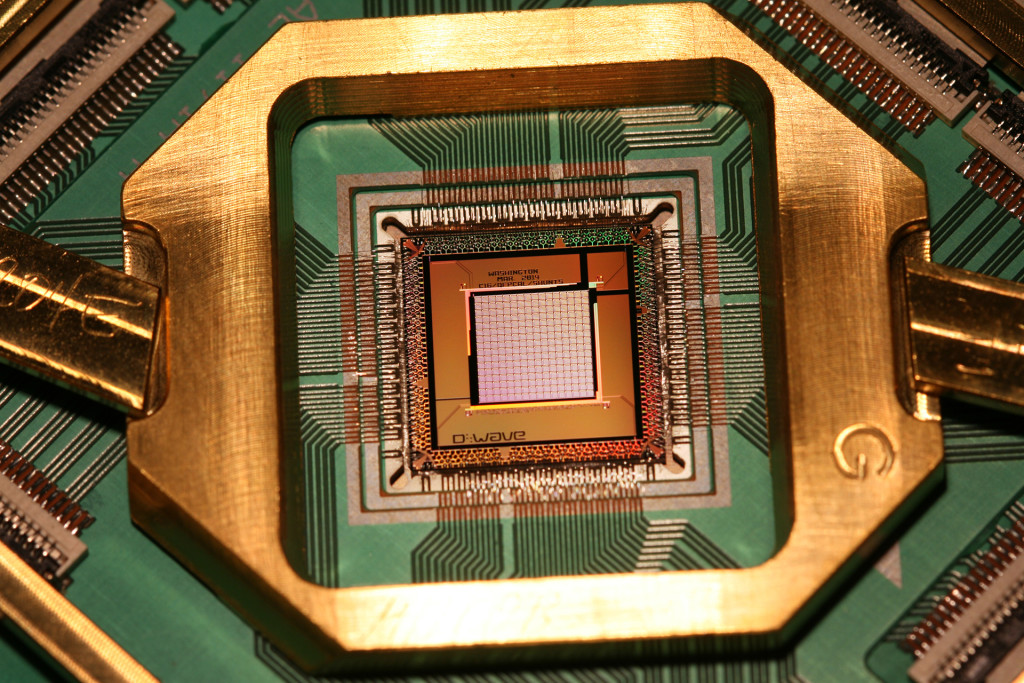

Готовый кристалл кремния.

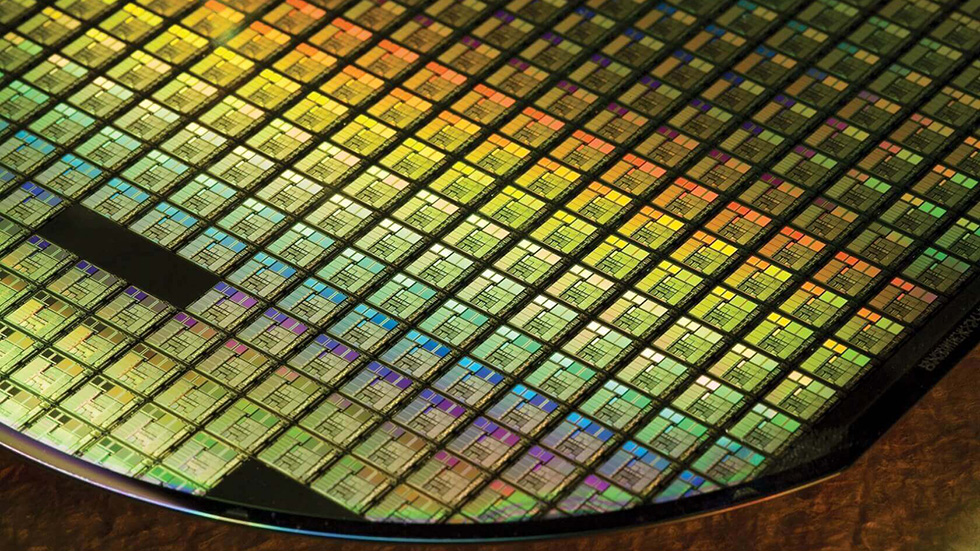

После того, как кристалл готов, его нарезают специальной пилой на диски толщиной в миллиметр. При этом диаметр такого диска получается около 30 сантиметров — на нём будет создаваться сразу несколько десятков процессоров.

Каждую такую пластинку тщательно шлифуют, чтобы поверхность получилась идеально ровной. Если будут зазубрины или шероховатости, то на следующих этапах диск забракуют.

Готовые отполированные пластины кремния.

Печатаем транзисторы

Когда диски отполированы, на них можно формировать процессоры. Процесс очень похож на то, как раньше печатали чёрно-белые фотографии: брали плёнку, светили сверху лампой, а снизу клали фотобумагу. Там, куда попадал свет, бумага становилось тёмной, а те места, которые закрыло чёрное изображение на плёнке, оставались белыми.

Процесс очень похож на то, как раньше печатали чёрно-белые фотографии: брали плёнку, светили сверху лампой, а снизу клали фотобумагу. Там, куда попадал свет, бумага становилось тёмной, а те места, которые закрыло чёрное изображение на плёнке, оставались белыми.

С транзисторами всё то же самое: на диск наносят специальный слой, который при попадании света реагирует с молекулами диска и изменяет его свойства. После такого облучения в этих местах диск начинает проводить ток чуть иначе — сильнее или слабее.

Чтобы так поменять только нужные участки, на пути света помещают фильтр — прямо как плёнку в фотопечати, — который закрывает те места, где менять ничего не надо.

Потом получившийся слой покрывают тонким слоем диэлектрика — это вещество, которое не проводит ток, типа изоленты. Это нужно, чтобы слои процессора не взаимодействовали друг с другом. Процесс повторяется несколько десятков раз. В результате получаются миллионы мельчайших транзисторов, которые теперь нужно соединить между собой.

Соединяем всё вместе

То, как соединяются между собой транзисторы в процессоре, называется процессорной архитектурой. У каждого поколения и модификации процессоров своя архитектура. Все производители держат в секрете тонкости архитектуры, потому что от этого может зависеть скорость работы или стоимость производства.

Процессоры x86 и ARM — в чём разница?

Так как транзисторов много, а связей между ними нужно сделать немало, то поступают так: наносят токопроводящий слой, ставят фильтр и закрепляют проводники в нужном месте. Потом слой диэлектрика и снова токопроводящий слой. В результате выходит бутерброд из проводников, которые друг другу не мешают, а транзисторы получают нужные соединения.

Токопроводящие дорожки крупным планом. На фото они уже в несколько слоёв и не мешают друг другу.

В чём сложность

Современные процессоры производятся на нанометровом уровне, то есть размеры элементов измеряются нанометрами, это очень мало.

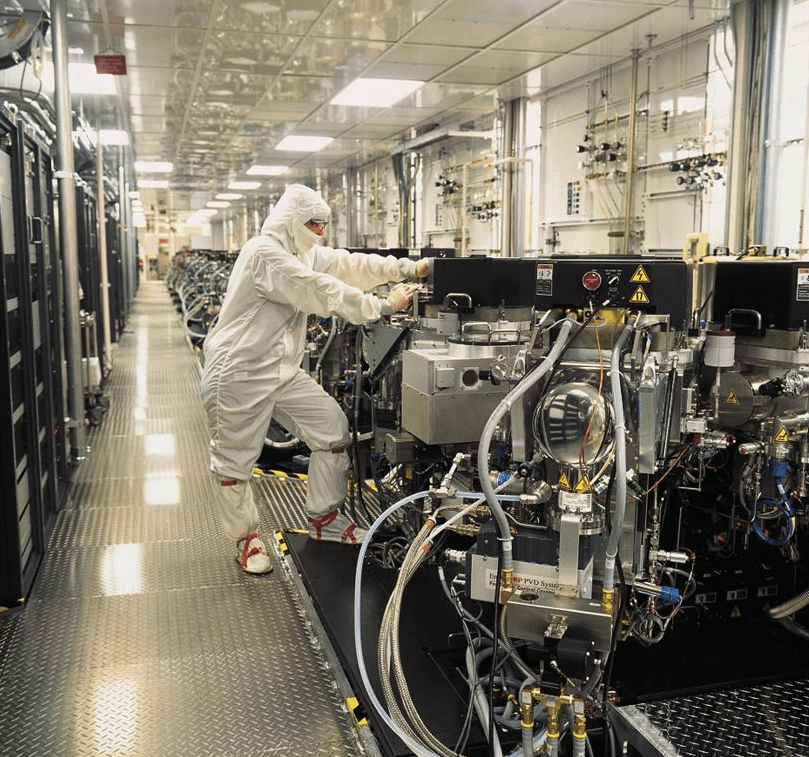

Если, например, во время печати очень толстый мальчик упадёт на пол в соседнем цехе, еле заметная ударная волна прокатится по перекрытиям завода и печатная форма немного сдвинется, а напечатанные таким образом транзисторы окажутся бракованными. Пылинка, попавшая на пластину во время печати — это, считай, загубленное ядро процессора.

Пылинка, попавшая на пластину во время печати — это, считай, загубленное ядро процессора.

Поэтому на заводах, где делают процессоры, соблюдаются жёсткие стандарты чистоты, все ходят в масках и костюмах, на всех воздуховодах стоят фильтры, а сами заводы находятся на сейсмических подушках, чтобы толчки земной коры не мешали производить процессоры.

Крышка и упаковка

Когда дорожки готовы, диск отправляют на тесты. Там смотрят на то, как работает каждый процессор, как он греется и сколько ему нужно энергии, заодно проверяют на брак.

В зависимости от результатов процессоры с одной пластины могут получить разную маркировку и продаваться по разной стоимости. Те процессоры, которые получились более удачными, становятся дорогими серверными продуктами. Те, где кто-то рядом чихнул или вздохнул, имеют некоторые несовершенства и дефекты, их могут отправить на потребительскую линию.

После тестов диск разрезают на готовые процессорные ядра.

Пластина со множеством одинаковых процессорных ядер. Робот вырезает ядра из готовой пластины.

Робот вырезает ядра из готовой пластины.

После этого к ядру процессора добавляют контакты, чтобы можно было вставить его в материнскую плату, и накрывают крышкой. Чёрный или металлический прямоугольник, из которого торчат ножки, — это как раз крышка.

Крышка выполняет две функции: защищает сам кристалл от повреждений и отводит от него тепло во время работы. Дело в том, что миллионы транзисторов при работе нагреваются, и если процессор не остужать, то он перегреется и кристалл может испортиться. Чтобы такого не произошло, на крышку процессора ставят воздушные кулеры или делают водяное охлаждение.

Система на чипе

Чипы процессоров уже настолько маленькие, что под одной крышкой можно поместить какое-нибудь ещё устройство. Например, видеосистему — то, что обсчитывает картинку перед выводом на экран. Или устройство радиосвязи с антенной.

В какой-то момент на маленьком чипе площадью около 1 см2 уже можно было поместить процессор, видео, модем и блютус, сделать всё нужное для поддержки памяти и периферии — в общем, система на чипе. Подключаете к этому хозяйству экран, нужное количество антенн, портов и кнопок, а главное — здоровенную батарею, и у вас готовый смартфон. По сути, все «мозги» вашего смартфона находятся на одном маленьком чипе, а 80% пространства за экраном занимает батарея.

Подключаете к этому хозяйству экран, нужное количество антенн, портов и кнопок, а главное — здоровенную батарею, и у вас готовый смартфон. По сути, все «мозги» вашего смартфона находятся на одном маленьком чипе, а 80% пространства за экраном занимает батарея.

Как делают процессоры

Вы когда-нибудь задумывались, как одна и та же компания может 23 года кряду лидировать на рынке микропроцессоров? Или почему в течение тех же двух десятков лет мы, покупая компьютер для дома или офиса, выбираем между процессорами всего двух марок (за редчайшими исключениями), невзирая на антимонопольное законодательство и конкуренцию?

Мария Сотскова

Производство микросхем — весьма непростое дело, и закрытость этого рынка диктуется в первую очередь особенностями главенствующей в наши дни технологии фотолитографии. Микроскопические электронные схемы проецируются на кремниевую пластину через фотошаблоны, стоимость каждого из которых может достигать $200 000. А между тем для изготовления одного чипа требуется не меньше 50 таких масок. Добавьте к этому стоимость «проб и ошибок» при разработке новых моделей, и вы поймете, что производить процессоры могут только очень большие компании очень большими тиражами.

А между тем для изготовления одного чипа требуется не меньше 50 таких масок. Добавьте к этому стоимость «проб и ошибок» при разработке новых моделей, и вы поймете, что производить процессоры могут только очень большие компании очень большими тиражами.

А что делать научным лабораториям и высокотехнологичным стартапам, которым необходимы нестандартные схемы? Как быть военным, для которых закупать процессоры у «вероятного противника» — мягко говоря, не комильфо?

Мы побывали на российском производственном участке голландской компании Mapper, благодаря которой изготовление микросхем может перестать быть уделом небожителей и превратится в занятие для простых смертных. Ну или почти простых. Здесь, на территории Технополиса «Москва» при финансовой поддержке корпорации «Роснано» производится ключевой компонент технологии Mapper — электронно-оптическая система.

Однако прежде чем разбираться в нюансах безмасочной литографии Mapper, стоит вспомнить основы обычной фотолитографии.

Неповоротливый свет

На современном процессоре Intel Core i7 может располагаться около 2 млрд транзисторов (в зависимости от модели), размер каждого из которых — 14 нм. В погоне за вычислительной мощностью производители ежегодно уменьшают размеры транзисторов и увеличивают их число. Вероятным технологическим пределом в этой гонке можно считать 5 нм: на таких расстояниях начинают проявляться квантовые эффекты, из-за которых электроны в соседних ячейках могут вести себя непредсказуемо.

Чтобы нанести на кремниевую пластину микроскопические полупроводниковые структуры, используют процесс, похожий на работу с фотоувеличителем. Разве что цель у него обратная — сделать изображение как можно меньше. Пластину (или защитную пленку) покрывают фоторезистом — полимерным фоточувствительным материалом, который меняет свои свойства при облучении светом. Требуемый рисунок чипа экспонируют на фоторезист через маску и собирающую линзу. Напечатанные пластины, как правило, в четыре раза меньше, чем маски.

Напечатанные пластины, как правило, в четыре раза меньше, чем маски.

Свои коррективы в этот процесс вносит дифракция света: луч, проходя через отверстия маски, немного преломляется, и вместо одной точки экспонируется серия концентрических кругов, как от брошенного в омут камня. К счастью, дифракция находится в обратной зависимости от длины волны, чем и пользуются инженеры, применяя свет ультрафиолетового диапазона с длиной волны 195 нм. Почему не еще меньше? Просто более короткая волна не будет преломляться собирающей линзой, лучи будут проходить насквозь, не фокусируясь. Увеличить собирающую способность линзы тоже нельзя — не позволит сферическая аберрация: каждый луч будет проходить оптическую ось в своей точке, нарушая фокусировку.

Максимальная ширина контура, которую можно отобразить с помощью фотолитографии, — 70 нм. Чипы с более высоким разрешением печатают в несколько приемов: наносят 70-нанометровые контуры, протравливают схему, а затем экспонируют следующую часть через новую маску.

Сейчас в разработке находится технология фотолитографии в глубоком ультрафиолете, с применением света с экстремальной длиной волны около 13,5 нм. Технология предполагает использование вакуума и многослойных зеркал с отражением на основе межслойной интерференции. Маска тоже будет не просвечивающим, а отражающим элементом. Зеркала лишены явления преломления, поэтому могут работать со светом любой длины волны. Но пока это лишь концепция, которую, возможно, станут применять в будущем.

Как сегодня делают процессоры

Item 1 of 12

1 / 12

Идеально отполированную круглую кремниевую пластину диаметром 30 см покрывают тонким слоем фоторезиста. Равномерно распределить фоторезист помогает центробежная сила.

Равномерно распределить фоторезист помогает центробежная сила.

13 000 телевизоров

Альтернативой фотолитографии считают электролитографию, когда экспонируют не светом, а электронами, и не фото-, а электрорезист. Электронный пучок легко фокусируется в точку минимального размера, вплоть до 1 нм. Технология напоминает электронно-лучевую трубку телевизора: сфокусированный поток электронов отклоняется управляющими катушками, рисуя изображение на кремниевой пластине.

До последнего времени эта технология не могла конкурировать с традиционным методом из-за низкой скорости. Чтобы электрорезист среагировал на облучение, он должен принять определенное количество электронов на единицу площади, поэтому один луч может экспонировать в лучшем случае 1 см2/ч. Это приемлемо для единичных заказов от лабораторий, однако неприменимо в промышленности.

К сожалению, решить проблему, увеличив энергию луча, невозможно: одноименные заряды отталкиваются, поэтому при увеличении тока пучок электронов становится шире. Зато можно увеличить количество лучей, экспонируя несколько зон одновременно. И если несколько — это 13 000, как в технологии Mapper, то, согласно расчетам, можно печатать уже десять полноценных чипов в час.

Зато можно увеличить количество лучей, экспонируя несколько зон одновременно. И если несколько — это 13 000, как в технологии Mapper, то, согласно расчетам, можно печатать уже десять полноценных чипов в час.

Конечно, объединить в одном устройстве 13 000 электронно-лучевых трубок было бы невозможно. В случае Mapper излучение из источника направляется на коллиматорную линзу, которая формирует широкий параллельный пучок электронов. На его пути встает апертурная матрица, которая превращает его в 13 000 отдельных лучей. Лучи проходят через матрицу бланкеров — кремниевую пластину с 13 000 отверстий. Около каждого из них располагается отклоняющий электрод. Если на него подается ток, электроны «промахиваются» мимо своего отверстия, и один из 13 000 лучей выключается.

Пройдя бланкеры, лучи направляются к матрице дефлекторов, каждый из которых может отклонять свой луч на пару микронов вправо или влево относительно движения пластины (так что Mapper все же напоминает 13 000 кинескопов). Наконец, каждый луч дополнительно фокусируется собственной микролинзой, после чего направляется к электрорезисту. На сегодняшний день технология Mapper прошла тестирование во французском научно-исследовательском институте микроэлектроники CEA-Leti и в компании TSMC, которая производит микропроцессоры для ведущих игроков рынка (в том числе и для Apple iPhone 6S). Ключевые компоненты системы, включая кремниевые электронные линзы, производятся на московском заводе.

Наконец, каждый луч дополнительно фокусируется собственной микролинзой, после чего направляется к электрорезисту. На сегодняшний день технология Mapper прошла тестирование во французском научно-исследовательском институте микроэлектроники CEA-Leti и в компании TSMC, которая производит микропроцессоры для ведущих игроков рынка (в том числе и для Apple iPhone 6S). Ключевые компоненты системы, включая кремниевые электронные линзы, производятся на московском заводе.

Технология Mapper обещает новые перспективы не только исследовательским лабораториям и мелкосерийным (в том числе военным) производствам, но и крупным игрокам. В настоящее время для тестирования прототипов новых процессоров приходится изготавливать точно такие же фотошаблоны, как для массового производства. Возможность относительно быстрого прототипирования схем обещает не только снизить стоимость разработки, но и ускорить прогресс в этой области. Что в конечном счете на руку массовому потребителю электроники, то есть всем нам.

Как делают процессоры! Все объяснил. | by Shubham

Процессор является неотъемлемой частью всех известных нам интеллектуальных устройств, таких как компьютеры, смартфоны, умные часы и т. д. Но задумывались ли вы когда-нибудь, как они сделаны? Наверное, нет, так что давайте посмотрим, как они сделаны!

1. Песок:

Песок является основным или ключевым элементом, из которого изготавливаются процессоры. Но на самом деле это не песок, а кремний в нем. Песок состоит на 25 процентов из кремния. Песок, особенно кварц, состоит из большого количества кремния в виде SiO2. Таким образом, кремний является основным элементом, из которого производятся полупроводники.

2. Очистка и плавка кремния:

Слиток

После разделения необработанного песка и кремния кремний очищается в несколько этапов. После очистки он, наконец, достигает стадии, когда он готов к производству полупроводников. На данном этапе кремний известен как «Кремний электронного качества» . Следующим этапом является плавление кремния электронного класса. После плавления кремния ему придают форму монокристалла. Этот монокристалл известен как «Слиток» . Слиток весит около 100 кг и имеет кремний 99,9999%.

Следующим этапом является плавление кремния электронного класса. После плавления кремния ему придают форму монокристалла. Этот монокристалл известен как «Слиток» . Слиток весит около 100 кг и имеет кремний 99,9999%.

3. Нарезка слитков и полировка пластин:

Нарезка слитков

Слиток нарезается очень тонкой и острой пилой на отдельные диски, известные как «Вафли» . Эти пластины могут быть разных размеров в зависимости от требований. Общий размер пластин составляет 300 нм. После того, как пластины разрезаны, они полируются до получения гладкой зеркальной поверхности.

4. Нанесение фоторезиста и воздействие УФ-излучения:

нанесение фоторезиста Воздействие УФ-излучения

Пока пластина вращается на высокой скорости, на пластину выливается жидкий фоторезист синего цвета. Благодаря высокой скорости вращения пластины на ее поверхности осаждается тонкий и равномерный слой.

После завершения нанесения фоторезиста пластина подвергается воздействию УФ-излучения, которое вызывает химическую реакцию. Воздействие осуществляется с помощью так называемых «масок» . Эти маски действуют как трафареты, а между маской и пластиной находится линза. Эта линза уменьшает изображение маски до небольшого фокуса. Благодаря этому размер объектива становится в четыре раза меньше, чем у исходного. Эта процедура повторяется несколько раз, чтобы получить узор, похожий на рисунок маски. Маски используются для создания различных шаблонов цепей. Материал поверхности пластин после экспонирования становится растворимым.

Воздействие осуществляется с помощью так называемых «масок» . Эти маски действуют как трафареты, а между маской и пластиной находится линза. Эта линза уменьшает изображение маски до небольшого фокуса. Благодаря этому размер объектива становится в четыре раза меньше, чем у исходного. Эта процедура повторяется несколько раз, чтобы получить узор, похожий на рисунок маски. Маски используются для создания различных шаблонов цепей. Материал поверхности пластин после экспонирования становится растворимым.

5. Промывка и травление фоторезиста:

Промывка фоторезиста Травление

Растворимый материал на поверхности затем растворяют и промывают растворителем. Это обнажает узоры, сделанные на маске. Затем химический растворитель используется для травления или частичного растворения экспонированной части подложки. После травления слой фоторезиста смывается аналогичным процессом, открывая желаемую поверхность гравировки.

6. Ионное легирование:

ионное легирование

Перед ионным легированием на пластины снова наносится фоторезист, а затем снова смывается. Затем с помощью ионной имплантации открытые участки кремниевой пластины бомбардируют ионами. И они меняют то, как кремний в этих областях проводит электричество. После завершения ионной имплантации фоторезист удаляется, и область ионного легирования становится зеленой.

Затем с помощью ионной имплантации открытые участки кремниевой пластины бомбардируют ионами. И они меняют то, как кремний в этих областях проводит электричество. После завершения ионной имплантации фоторезист удаляется, и область ионного легирования становится зеленой.

После этого на верхнем слое изоляции над транзистором протравливаются три отверстия. И эти три отверстия позже заполняются медью, чтобы образовать соединения транзистора.

7. Гальванопокрытие и наслоение:

Гальванопокрытие и ионное легирование

Кремниевые пластины помещают в раствор медного купороса так, чтобы ему подвергалась только их верхняя часть. А затем при гальванике на поверхность пластины осаждаются ионы меди.

Ионы меди оседают на поверхности пластины, образуя тонкий слой меди. Затем излишки материала смываются, оставляя очень тонкий слой меди. Это составляет весь транзистор, и после этого эти транзисторы соединены несколькими слоями.

Расслоение

Различные транзисторы соединены друг с другом в соответствии с архитектурой и конструкцией конкретного ЦП. Это формирует сложную схему, которая может иметь более 20 слоев.

Это формирует сложную схему, которая может иметь более 20 слоев.

8. Тестирование и нарезка пластин:

Тестирование пластин. Нарезка пластин

. На этом этапе пластина проходит функциональное испытание. На этом этапе пластина проходит через несколько тестовых шаблонов, и ответ сравнивается с правильным ответом. Эти тесты определяют хорошее функционирование пластин. Затем эти вафли разрезают на мелкие кусочки, называемые 9.0011 «умирает» . Хороший кубик означает, что кубик, дающий правильный ответ, проходит тест, а плохой кубик выбрасывается. Сданные штампы переходят к следующему этапу – упаковке.

9. Тестирование и упаковка ЦП:

Упаковка ЦП

В упаковке подложка (нижний слой), кристалл и теплораспределитель помещаются вместе, образуя законченный процессор. На серебряный теплоотвод нанесен охлаждающий раствор, контролирующий нагрев процессора. После этого следует финальный тест, в котором процессор тестируется на максимальной частоте.

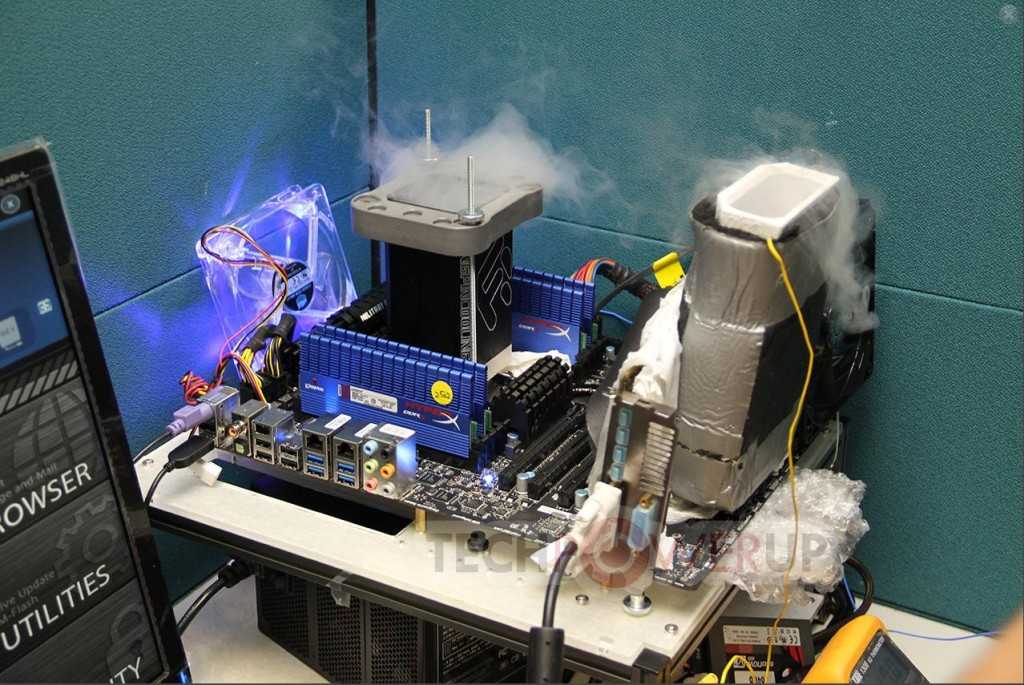

Только в версии 80386 для процессоров требовалось активное охлаждение. До этого использовалась только керамическая крышка, потому что у процессоров не было достаточной вычислительной мощности для выделения достаточного количества тепла. Современные процессоры выделяют столько тепла, что могут расплавиться за несколько секунд. То есть теплораспределитель подключается к радиатору большего размера (и вентилятору), чтобы они работали дольше.

До этого использовалась только керамическая крышка, потому что у процессоров не было достаточной вычислительной мощности для выделения достаточного количества тепла. Современные процессоры выделяют столько тепла, что могут расплавиться за несколько секунд. То есть теплораспределитель подключается к радиатору большего размера (и вентилятору), чтобы они работали дольше.

10. Биннинг:

Биннинг ЦП

Хотя мы можем сказать, что ЦП готов, но есть еще один последний шаг, который заключается в измерении его реальных характеристик. При биннинге измеряются такие характеристики, как напряжения, тепловыделение, частота, эксплуатационные характеристики кэшей и т.д. Лучшие чипы классифицируются как чипы высокого класса с включенным полным кэшем. В то время как чипы, которые не работают хорошо, продаются с более низкой тактовой частотой или как двухъядерные или трехъядерные вместо четырехъядерных. У других может быть даже отключена половина кэша (celeron). Здесь определяются скорости и напряжения. Например только 5% произведенных чипов могут работать на частоте 3,2 ГГц, и только 50% могут работать на частоте 2,8 ГГц.

Например только 5% произведенных чипов могут работать на частоте 3,2 ГГц, и только 50% могут работать на частоте 2,8 ГГц.

И наконец, эти проверенные и изготовленные процессоры готовы к отправке в магазины!

Эта статья была первоначально опубликована на SpiderPosts.com

От песка к процессору, или Как делают процессор

Трудно поверить, что современный процессор (CPU) является самым сложным продуктом в мире. Что такого сложного в этом куске металла?

В этой статье я попытаюсь объяснить, как из песка делается современный процессор (ЦП).

Производство процессоров

На строительство завода по производству процессоров уходит около 5 миллиардов долларов. У этого завода есть примерно 4 года, чтобы вернуть вложенные в его технологию средства, прежде чем он начнет приносить прибыль. Если провести нехитрые подсчеты, то получается 100 микрочипов в час, которые завод должен произвести, чтобы вернуть вложенные средства.

Процесс изготовления процессора выглядит следующим образом: на специальном оборудовании из расплавленного кремния выращивается монокристалл цилиндрической формы. Далее полученный слиток охлаждают и разрезают на пластины, поверхности которых тщательно выравнивают и полируют до зеркального блеска. В биочистых помещениях полупроводниковых заводов создаются микросхемы на кремниевых пластинах с использованием фотолитографии и травления. Затем сотрудники лаборатории производят выборочное тестирование процессоров под микроскопом после повторной очистки пластин, и если все в порядке, то готовые пластины разрезаются на отдельные процессоры, которые затем укладываются в корпус.

Некоторые уроки химии

Давайте подробнее рассмотрим весь процесс производства. Песок на 25 процентов состоит из кремния, который является вторым по распространенности химическим элементом в земной коре после кислорода. Песок, особенно кварц, содержит большое количество кремния в форме диоксида кремния (SiO2) и является основным ингредиентом для производства полупроводников.

Первоначально берется в виде песка SiO2, который в дуговых печах (при температуре около 1800°С) восстанавливается коксом:

SiO2 + 2C = Si + 2CO

Такой кремний называется «техническим» и имеет чистоту 98-99,9%. Для изготовления процессоров требуется чистое сырье, которое называется «кремний электронного качества», в котором не должно быть более одного чужеродного атома на каждый миллиард атомов кремния. Чтобы очистить его до такого уровня, кремний буквально «перерождается». Четыреххлористый кремний (SiCl4) получают хлорированием технического кремния, который затем перерабатывают в трихлорсилан (SiHCl3):

3SiCl4 + 2h3 + Si ↔ 4SiHCl3

Эти реакции рециркуляции, которые генерируются побочными кремнийсодержащими материалами, снижают стоимость и устраняют экологические проблемы:

2SiHCl3 ↔ Sih3Cl2 + SiCl4

2Sih3Cl2 ↔ Sih4Cl + SiHCl3

2Sih4Cl ↔ Sih5 + Sih3Cl2

Sih5 ↔ 070 Si + 2h3 90 90

Кремний переходит в фазу плавления после процесса очистки.На этой картинке вы можете видеть, как из расплава очищенного кремния вырастает один большой кристалл. Полученный монокристалл называется слитком. Монокристаллический слиток изготавливается из кремния электронной марки. Один слиток весит примерно 100 кг (или 220 фунтов) и имеет чистоту кремния 9.9,9999 процента.

Затем слиток перемещается на стадию нарезки, где отдельные кремниевые диски, называемые пластинами, тонко нарезаются. Некоторые слитки могут стоять выше пяти футов. Существует несколько разных диаметров слитков в зависимости от требуемого размера пластины. Сегодня процессоры обычно изготавливаются на пластинах диаметром 300 мм. После резки пластины полируются до безупречной зеркально-гладкой поверхности. Intel не производит собственные слитки и пластины, а вместо этого закупает готовые к производству пластины у сторонних компаний. В передовом 45-нм техпроцессе Intel High-K/Metal Gate используются пластины диаметром 300 мм (или 12 дюймов). Когда Intel впервые начала производить микросхемы, она печатала схемы на 50-миллиметровых (2-дюймовых) пластинах.

В настоящее время Intel использует пластины диаметром 300 мм, что снижает затраты на один чип.

Производство чипов включает более трехсот операций, в которых более 20 слоев образуют сложную трехмерную структуру. Итак, здесь мы расскажем очень кратко только о самых важных этапах.

Фотолитография

Задача решается с использованием технологии фотолитографии. Это процесс переноса геометрических фигур с маски на поверхность кремниевой пластины. Этот процесс включает в себя множество шагов, таких как:

Нанесение фоторезиста

Голубая жидкость, изображенная ниже, представляет собой отделку фоторезиста, аналогичную той, что используется в фотопленке. Пластина вращается на этом этапе, чтобы обеспечить равномерное покрытие, гладкое и очень тонкое.

Воздействие УФ-излучения

На этом этапе фотостойкое покрытие подвергается воздействию ультрафиолетового (УФ) света. Химическая реакция, вызванная ультрафиолетовым излучением, аналогична той, что происходит с материалом пленки в камере в тот момент, когда вы нажимаете кнопку спуска затвора.

Области резиста на пластине, подвергшиеся воздействию УФ-излучения, становятся растворимыми. Экспонирование осуществляется с помощью масок, которые действуют как трафареты. При использовании с УФ-светом маски создают различные узоры цепей. По сути, при построении ЦП этот процесс повторяется снова и снова, пока несколько слоев не будут наложены друг на друга.

Линза (в центре) уменьшает изображение маски до небольшого фокуса. Полученный «отпечаток» на пластине обычно в четыре раза меньше линейно, чем рисунок на маске.Подробнее Разоблачение

На картинке показано, как выглядел бы один транзистор, если бы мы могли видеть его невооруженным глазом. Транзистор действует как переключатель, контролирующий поток электрического тока в компьютерной микросхеме. Исследователи Intel разработали транзисторы настолько маленькие, что, по их утверждению, примерно 30 миллионов из них могут поместиться на булавочной головке.

Промывка фоторезиста

После воздействия УФ-света открытые участки синего фоторезиста полностью растворяются в растворителе.

Это показывает рисунок фоторезиста, созданный маской. С этой точки начинают расти зачатки транзисторов, межсоединений и других электрических контактов.

Травление

Слой фоторезиста защищает материал пластины, который нельзя стравливать. Обнаженные участки будут вытравлены химическими веществами.

Удаление фоторезиста

После травления фоторезист удаляется, и желаемая форма становится видимой.

Повторное нанесение дополнительного фоторезиста

Наносится дополнительный фоторезист (синий) и повторно подвергается воздействию УФ-излучения. Затем экспонированный фоторезист снова смывается перед следующим этапом, который называется ионным легированием. На этом этапе ионные частицы подвергаются воздействию пластины, позволяя кремнию изменять свои химические свойства таким образом, чтобы ЦП мог контролировать поток электричества.

Ионное легирование

С помощью процесса, называемого ионной имплантацией (одна из форм процесса, называемого легированием), открытые участки кремниевой пластины бомбардируются ионами.

Ионы имплантируются в кремниевую пластину, чтобы изменить то, как кремний в этих областях проводит электричество. Ионы выбрасываются на поверхность пластины с очень высокой скоростью. Электрическое поле разгоняет ионы до скорости более 185 000 миль в час.

Больше Удаление фоторезиста

После ионной имплантации фоторезист будет удален, а в материал, который должен был быть легирован (зеленый), теперь имплантированы чужеродные атомы.

Транзистор

Этот транзистор близок к завершению. В изоляционном слое (пурпурного цвета) над транзистором протравлены три отверстия. Эти три отверстия будут заполнены медью, которая образует соединения с другими транзисторами.

Электроосаждение пластины

На этом этапе пластины помещаются в раствор медного купороса. Ионы меди осаждаются на транзисторе посредством процесса, называемого гальванопокрытием. Ионы меди перемещаются от положительного вывода (анода) к отрицательному полюсу (катоду), который представлен пластиной.

Установка ионов

Ионы меди оседают тонким слоем на поверхности пластины.

Избыточный материал для полировки

Излишки материала счищаются, оставляя очень тонкий слой меди.

Многослойность

Несколько металлических слоев создаются для соединения (например, проводов) между различными транзисторами. То, как эти соединения должны быть «связаны», определяется архитектурными и дизайнерскими группами, которые разрабатывают функциональные возможности соответствующего процессора (например, процессора Intel Core i7). Хотя компьютерные чипы выглядят очень плоскими, на самом деле они могут иметь более 20 слоев для формирования сложных схем. Если вы посмотрите на чип в увеличенном виде, вы увидите сложную сеть схемных линий и транзисторов, которая выглядит как футуристическая многоуровневая система магистралей.

Тестирование

После того, как все металлические слои собраны и все схемы (транзисторы) созданы, пришло время тестирования.

Устройство с множеством штырей садится сверху на чип, прикрепляя микроскопические выводы к поверхности чипа. Каждый вывод завершает электрическое соединение внутри чипа, имитируя то, как он будет работать в окончательной форме после упаковки в продукты для конечных потребителей.

Серия тестовых сигналов посылается на чип вместе с считываемыми результатами. Этот уровень тестирования включает в себя не только традиционные вычислительные возможности, но и внутреннюю диагностику вместе с показаниями напряжения, каскадными последовательностями (проходят ли данные как надо) и т.д. база данных, назначенная специально для этого штампа.

Этот процесс повторяется для каждого штампа на всей поверхности пластины, пока все штампы все еще находятся на поверхности.Нарезка пластины

После того, как тесты определили, что пластина имеет хороший выход функционирующих процессорных блоков, пластина разрезается на части (называемые штампами).

Упаковка

На этом этапе все рабочие штампы помещаются в физическую упаковку.

Важно отметить, что, хотя они прошли предварительное тестирование и было установлено, что они работают правильно, это не означает, что они хорошие процессоры.

Процесс физической упаковки включает в себя размещение кремниевого кристалла на зеленом материале подложки, к которому крошечные золотые выводы подключены к штырям чипа или массиву шариков, которые видны через нижнюю часть упаковки. Вдобавок к этому вводится теплораспределитель. Это выглядит как металлический корпус поверх чипа. В завершенном виде процессор выглядит как традиционная упаковка, которую покупают конечные потребители.A Готовый процессор

Микропроцессор является самым сложным промышленным продуктом на земле. На самом деле, это сотни шагов, и только самые важные из них визуализированы в этом фоторепортаже.

Биннинг ЦП

На основании результатов тестирования классов процессоры с одинаковыми возможностями помещаются в одни и те же транспортировочные лотки.

Этот процесс называется «биннингом» и знаком многим читателям Tom’s Hardware. Биннинг определяет максимальную рабочую частоту процессора, а партии делятся и продаются в соответствии со стабильными спецификациями.

Лучшие чипы, как правило, выбрасываются как более дорогие компоненты и продаются не только как самые быстрые компоненты с включенным полным кэшем, но и как низковольтные и сверхнизковольтные модели.

Заключение

У вас есть компьютер? Какой у тебя процессор? Компьютерный процессор прошел так много сложных процессов и испытаний, прежде чем он появился на нашем домашнем и офисном рабочем столе. По сравнению с первым и более ранним компьютером он определенно быстрее, надежнее, мобильнее (как ноутбук, нетбук и планшет), обладает большей вычислительной мощностью и работает с низким энергопотреблением.

Эти передовые микросхемы и производство помогают объединить лучшее из вычислительной, коммуникационной и бытовой электроники, чтобы получить более широкие и еще более ценные преимущества от технологий.

Надеюсь, эта статья была для вас информативной.Неплохая вещь, не так ли?

БОНУС

Пара ссылок, откуда взяты некоторые фразы:

Intel: Изготовление чипа

Intel: От песка до кремнияМетки:

intel, интересно, процессоры, кремний, технология+4

Papay

4 февраля 2012, 14:10

7

Добавить комментарий

Как устроены ЦП. Часть 3: Сборка микросхемы

Это третья часть нашей серии по проектированию ЦП. В части 1 мы рассмотрели архитектуру компьютера и принцип работы процессора на высоком уровне. Во второй части было рассмотрено, как были спроектированы и реализованы некоторые отдельные компоненты чипа. Часть 3 идет еще дальше и показывает, как архитектурные и схематические проекты превращаются в физические микросхемы.

Как превратить кучу песка в продвинутый процессор? Давай выясним.

Часть 1. Основы компьютерной архитектуры

(архитектуры набора инструкций, кэширование, конвейеры, гиперпоточность)

Часть 2: Процесс проектирования ЦП

(схемы, транзисторы, логические элементы, тактирование)

Часть 3. Планировка и физическая сборка микросхемы

(СБИС и производство кремния)

Часть 4: Текущие тенденции и будущие актуальные темы в компьютерной архитектуре

(Sea of Accelerators, 3D-интеграция, FPGA, вычисления с ближней памятью)Как мы обсуждали ранее, процессоры и вся остальная цифровая логика состоят из транзисторов. Транзистор — это переключатель с электронным управлением, который мы можем включать и выключать, подавая или снимая напряжение с затвора. Мы обсудили, что существует два основных типа транзисторов: устройства nMOS, которые пропускают ток, когда затвор открыт, и устройства pMOS, которые пропускают ток, когда затвор закрыт. Базовой структурой процессора, в который встроены транзисторы, является кремний.

Кремний известен как полупроводник , потому что он не полностью проводит или изолирует; это где-то посередине.

Чтобы превратить кремниевую пластину в полезную схему путем добавления транзисторов, инженеры-технологи используют процесс, называемый легированием . Процесс легирования включает добавление тщательно отобранных примесей к базовой кремниевой подложке для изменения ее проводимости. Цель здесь — изменить поведение электронов, чтобы мы могли ими управлять. Точно так же, как есть два типа транзисторов, есть два основных соответствующих типа легирования.

Процесс изготовления пластины перед упаковкой чипов. Фото: Эван Лиссус

Если мы добавим точно контролируемое количество элементов-доноров электронов, таких как мышьяк, сурьма или фосфор, мы сможем создать область n-типа. Поскольку область кремния, на которую наносились эти элементы, теперь имеет избыток электронов, она станет отрицательно заряженной. Вот откуда взялось название n-type и буква «n» в nMOS.

Добавляя в кремний элементы-акцепторы электронов, такие как бор, индий или галлий, мы можем создать область p-типа, которая будет заряжена положительно. Вот откуда взялась буква «p» в словах p-type и pMOS. Конкретные процессы добавления этих примесей в кремний известны как Ion Implantation и Diffusion , и они немного выходят за рамки этой статьи.

Теперь, когда мы можем контролировать электропроводность определенных частей нашего кремния, мы можем комбинировать свойства нескольких областей для создания транзисторов. Транзисторы, используемые в интегральных схемах, известные как МОП-транзисторы (полевые транзисторы на основе оксидов и полупроводников металлов), имеют четыре контакта. Ток, которым мы управляем, течет через Исток и Сток. В n-канальном устройстве он обычно поступает в сток и выходит из истока, в то время как в p-канальном устройстве он обычно проходит в исток и выходит из стока. Затвор — это переключатель, используемый для включения и выключения транзистора.

Наконец, корпус устройства не имеет отношения к процессору, поэтому мы не будем его здесь обсуждать.

Физическая структура инвертора из кремния. Каждая окрашенная область имеет разные свойства проводимости. Обратите внимание на то, как различные кремниевые компоненты соответствуют схеме справа.

Технических подробностей о том, как работают транзисторы и как взаимодействуют различные области, достаточно, чтобы заполнить курс колледжа для выпускников, поэтому мы коснемся только основ. Хорошей аналогией того, как они работают, является подъемный мост через реку. Автомобили, электроны в нашем транзисторе, хотели бы перетекать с одного берега реки на другой, исток и сток нашего транзистора. Используя в качестве примера устройство nMOS, когда затвор не заряжен, разводной мост поднят, электроны не могут течь по каналу. Когда мы опускаем подъемный мост, мы образуем дорогу через реку, и автомобили могут свободно двигаться. То же самое происходит и в транзисторе. Зарядка затвора образует канал между истоком и стоком, позволяющий течь току.

Чтобы иметь возможность точно контролировать, где находятся различные p- и n-области кремния, такие производители, как Intel и TSMC, используют процесс, называемый фотолитографией . Это чрезвычайно сложный многоэтапный процесс, и компании тратят миллиарды долларов на его совершенствование, чтобы иметь возможность создавать меньшие по размеру, более быстрые и энергоэффективные транзисторы. Представьте себе сверхточный принтер, который можно использовать для рисования шаблонов для каждой области на кремнии.

Процесс сборки транзисторов в микросхему начинается с чистой кремниевой пластины. Затем его нагревают в печи, чтобы вырастить тонкий слой диоксида кремния на верхней части пластины. Затем на диоксид кремния наносится светочувствительный полимер фоторезиста. Направляя свет определенной частоты на фоторезист, мы можем снять фоторезист в тех областях, которые хотим легировать. Это шаг литографии, и он похож на то, как принтеры наносят чернила на определенные области страницы, только в гораздо меньшем масштабе.

Пластину протравливают плавиковой кислотой для растворения диоксида кремния в месте удаления фоторезиста. Затем фоторезист удаляется, оставляя под ним только оксидный слой. Затем легирующие ионы могут быть нанесены на пластину, и они будут имплантироваться только там, где в оксиде есть промежутки.

Этот процесс маскирования, визуализации и легирования повторяется десятки раз для медленного создания каждого уровня характеристик в полупроводнике. После того, как базовый уровень кремния будет готов, сверху будут изготовлены металлические соединения для соединения различных транзисторов. Чуть позже мы подробнее расскажем об этих соединениях и металлических слоях.

Конечно, производители чипов не просто изготавливают транзисторы по одному. При разработке нового чипа они будут генерировать маски для каждого этапа производственного процесса. Эти маски будут содержать расположение каждого элемента из миллиардов транзисторов на кристалле. Несколько чипов группируются вместе и изготавливаются одновременно на одном кристалле.

После изготовления пластины отдельные матрицы нарезаются и упаковываются. В зависимости от размера чипа, каждая пластина может вмещать сотни и более чипов. Как правило, чем мощнее производимый чип, тем больше будет кристалл и тем меньше чипов производитель сможет получить с каждой пластины.

Легко думать, что мы должны просто делать массивные чипы, которые будут супермощными и с сотнями ядер, но это невозможно. В настоящее время самым большим фактором, мешающим нам производить чипы все большего и большего размера, являются дефекты производственного процесса. Современные чипы имеют миллиарды транзисторов, и если хотя бы одна часть одного из них выйдет из строя, возможно, придется выбросить весь чип. По мере увеличения размера процессоров увеличивается вероятность того, что чип окажется неисправным.

Фактическая прибыль, которую компании получают от своих производственных процессов, держится в строжайшем секрете, но примерно от 70% до 90% является хорошей оценкой.

Компании часто перепроектируют свои чипы с дополнительной функциональностью, поскольку они знают, что некоторые части не будут работать. Например, Intel может разработать 8-ядерный чип, но продавать его только как 6-ядерный чип, поскольку, по их оценкам, одно или два ядра могут выйти из строя. Чипы с необычно низким количеством дефектов обычно откладываются для продажи по более высокой цене в процессе, известном как 9.0324 биннинг .

Одним из наиболее важных маркетинговых терминов, связанных с производством микросхем, является размер элемента. Например, Intel работает над 10-нм техпроцессом, AMD использует 7-нм техпроцесс для некоторых графических процессоров, а TSMC начала работу над 5-нм техпроцессом. Что же означают все эти цифры? Традиционно размер элемента представляет собой минимальную ширину между стоком и истоком транзистора. По мере развития технологий мы смогли уменьшить наши транзисторы, чтобы иметь возможность помещать все больше и больше на один чип. По мере того, как транзисторы становятся меньше, они также становятся все быстрее и быстрее.

Глядя на эти цифры, важно отметить, что некоторые компании могут основывать свой размер процесса на размерах, отличных от стандартной ширины. Это означает, что процессы разного размера в разных компаниях могут фактически привести к созданию транзистора одного размера. С другой стороны, не все транзисторы в данном процессе также имеют одинаковый размер. Разработчики могут решить сделать одни транзисторы больше, чем другие, исходя из определенных компромиссов. Для данного процесса проектирования транзистор меньшего размера будет быстрее, поскольку для зарядки и разрядки затвора требуется меньше времени. Однако транзисторы меньшего размера могут управлять только очень небольшим количеством выходов. Если определенная часть логики будет управлять чем-то, что требует большой мощности, например выходным контактом, ее нужно будет сделать намного больше. Эти выходные транзисторы могут быть на несколько порядков больше внутренних логических транзисторов.

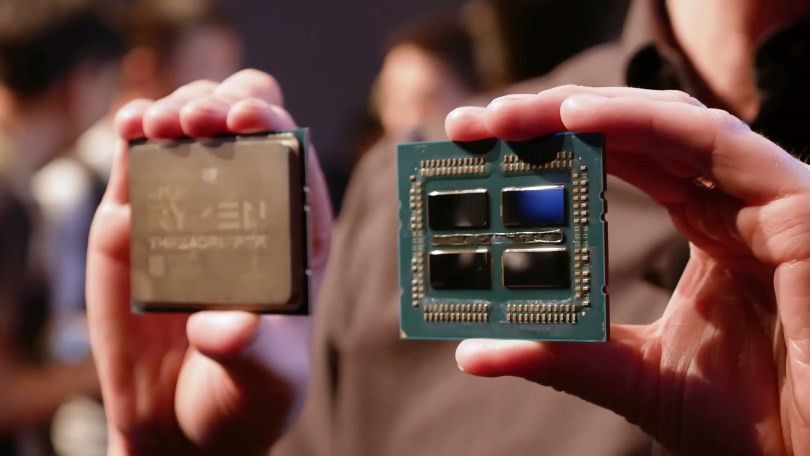

Снимок последнего процессора AMD Zen.

Несколько миллиардов транзисторов составляют эту конструкцию.

Разработка и изготовление транзисторов — это только половина дела. Нам нужно построить провода, чтобы соединить все в соответствии со схемой. Эти соединения выполнены с использованием металлических слоев над транзисторами. Представьте себе многоуровневую транспортную развязку с въездами, съездами и разными дорогами, пересекающимися друг с другом. Именно это и происходит внутри чипа, хотя и в гораздо меньших масштабах. Различные процессы будут иметь разное количество металлических слоев межсоединения над транзисторами. По мере того, как транзисторы становятся меньше, требуется больше металлических слоев, чтобы иметь возможность направлять все сигналы. Предстоящий 5-нм техпроцесс TMSC включает 15 металлических слоев. Представьте себе 15-уровневую вертикальную транспортную развязку, и вы поймете, насколько сложна маршрутизация внутри чипа.

Изображение под микроскопом ниже показывает решетку, образованную семью металлическими слоями.

Каждый слой плоский, и по мере того, как они поднимаются выше, слои становятся больше, чтобы уменьшить сопротивление. Между каждым слоем находятся небольшие металлические цилиндры, известные как сквозные отверстия, которые используются для перехода на более высокий уровень. Каждый слой обычно чередуется в направлении от слоя под ним, чтобы помочь уменьшить нежелательные емкости. Нечетные металлические слои могут использоваться для выполнения горизонтальных соединений, а четные слои могут использоваться для выполнения вертикальных соединений.

Как вы понимаете, всеми этими сигналами и металлическими слоями очень быстро становится невероятно трудно управлять. Чтобы помочь решить эту проблему, используются компьютерные программы для автоматического размещения и разводки транзисторов. В зависимости от того, насколько продвинута конструкция, программы могут даже переводить функции высокоуровневого кода C в физическое расположение каждого провода и транзистора. Как правило, производители чипов позволяют компьютерам автоматически генерировать большую часть проекта, а затем они проходят и оптимизируют определенные критические участки вручную.

Когда компании хотят построить новый чип, они начинают его разработку со стандартных ячеек, которые предоставляет компания-производитель. Например, Intel или TSMC предоставят разработчикам базовые компоненты, такие как логические вентили или ячейки памяти. Затем дизайнеры могут комбинировать эти стандартные ячейки в любой чип, который они хотят построить. Затем они пришлют литейный цех, место, где необработанный кремний превращается в работающие чипы, макеты транзисторов чипа и металлических слоев. Эти макеты превращаются в маски, которые используются в процессе изготовления, о котором мы говорили выше. Далее мы увидим, как этот процесс проектирования может выглядеть для чрезвычайно простого чипа.

Сначала мы видим макет инвертора, который представляет собой стандартную ячейку. Перечеркнутый зеленый прямоугольник вверху — pMOS-транзистор, а прозрачный зеленый прямоугольник внизу — nMOS-транзистор. Вертикальный красный провод — это поликремниевый затвор, синие области — металл 1, а фиолетовые — металл 2.

Вход A входит слева, а выход Y выходит справа. Соединения питания и заземления выполнены сверху и снизу на металле 2.

Объединяя несколько вентилей, мы получаем базовую 1-битную арифметическую единицу. Этот дизайн может складывать, вычитать и выполнять логические операции на двух 1-битных входах. Перечеркнутые синие провода, идущие вертикально, представляют собой металлические 3 слоя. Квадраты чуть большего размера на концах проводов — переходные отверстия, соединяющие два слоя.

Наконец, собрав множество ячеек и около 2000 транзисторов, мы получили базовый 4-битный процессор с 8 байтами ОЗУ на четырех металлических слоях. Глядя на то, насколько это сложно, можно только представить сложность разработки 64-битного процессора с мегабайтами кэша, несколькими ядрами и более чем 20 этапами конвейера. Учитывая, что современные высокопроизводительные процессоры могут иметь от 5 до 10 миллиардов транзисторов и дюжину металлических слоев, не будет преувеличением сказать, что они буквально в миллионы раз сложнее этого.

Это должно дать вам понимание того, почему ваш новый ЦП был дорогостоящим технологическим продуктом или почему у AMD и Intel так много времени уходит на выпуск продукции. Обычно требуется от 3 до 5 лет, чтобы новый чип прошел путь от чертежной доски до рынка. Это означает, что сегодня самые быстрые чипы изготавливаются по технологии, которой несколько лет, и что мы не увидим чипов с современными технологиями производства еще много лет.

На этом мы закончили наше глубокое изучение того, как создаются процессоры.

В четвертой и последней части серии мы вернемся из физического мира и посмотрим на текущие тенденции в отрасли. Над чем сейчас работают исследователи, чтобы сделать следующее поколение компьютеров еще быстрее?

Часть 1. Основы компьютерной архитектуры

(архитектуры набора инструкций, кэширование, конвейеры, гиперпоточность)

Часть 2: Процесс проектирования ЦП

(схемы, транзисторы, логические элементы, тактирование)

Часть 3.

На этой картинке вы можете видеть, как из расплава очищенного кремния вырастает один большой кристалл. Полученный монокристалл называется слитком. Монокристаллический слиток изготавливается из кремния электронной марки. Один слиток весит примерно 100 кг (или 220 фунтов) и имеет чистоту кремния 9.9,9999 процента.

На этой картинке вы можете видеть, как из расплава очищенного кремния вырастает один большой кристалл. Полученный монокристалл называется слитком. Монокристаллический слиток изготавливается из кремния электронной марки. Один слиток весит примерно 100 кг (или 220 фунтов) и имеет чистоту кремния 9.9,9999 процента. В настоящее время Intel использует пластины диаметром 300 мм, что снижает затраты на один чип.

В настоящее время Intel использует пластины диаметром 300 мм, что снижает затраты на один чип.

Это показывает рисунок фоторезиста, созданный маской. С этой точки начинают расти зачатки транзисторов, межсоединений и других электрических контактов.

Это показывает рисунок фоторезиста, созданный маской. С этой точки начинают расти зачатки транзисторов, межсоединений и других электрических контактов. Ионы имплантируются в кремниевую пластину, чтобы изменить то, как кремний в этих областях проводит электричество. Ионы выбрасываются на поверхность пластины с очень высокой скоростью. Электрическое поле разгоняет ионы до скорости более 185 000 миль в час.

Ионы имплантируются в кремниевую пластину, чтобы изменить то, как кремний в этих областях проводит электричество. Ионы выбрасываются на поверхность пластины с очень высокой скоростью. Электрическое поле разгоняет ионы до скорости более 185 000 миль в час.

Устройство с множеством штырей садится сверху на чип, прикрепляя микроскопические выводы к поверхности чипа. Каждый вывод завершает электрическое соединение внутри чипа, имитируя то, как он будет работать в окончательной форме после упаковки в продукты для конечных потребителей.

Устройство с множеством штырей садится сверху на чип, прикрепляя микроскопические выводы к поверхности чипа. Каждый вывод завершает электрическое соединение внутри чипа, имитируя то, как он будет работать в окончательной форме после упаковки в продукты для конечных потребителей.  Важно отметить, что, хотя они прошли предварительное тестирование и было установлено, что они работают правильно, это не означает, что они хорошие процессоры.

Важно отметить, что, хотя они прошли предварительное тестирование и было установлено, что они работают правильно, это не означает, что они хорошие процессоры.  Этот процесс называется «биннингом» и знаком многим читателям Tom’s Hardware. Биннинг определяет максимальную рабочую частоту процессора, а партии делятся и продаются в соответствии со стабильными спецификациями.

Этот процесс называется «биннингом» и знаком многим читателям Tom’s Hardware. Биннинг определяет максимальную рабочую частоту процессора, а партии делятся и продаются в соответствии со стабильными спецификациями.

Кремний известен как полупроводник , потому что он не полностью проводит или изолирует; это где-то посередине.

Кремний известен как полупроводник , потому что он не полностью проводит или изолирует; это где-то посередине. Добавляя в кремний элементы-акцепторы электронов, такие как бор, индий или галлий, мы можем создать область p-типа, которая будет заряжена положительно. Вот откуда взялась буква «p» в словах p-type и pMOS. Конкретные процессы добавления этих примесей в кремний известны как Ion Implantation и Diffusion , и они немного выходят за рамки этой статьи.

Добавляя в кремний элементы-акцепторы электронов, такие как бор, индий или галлий, мы можем создать область p-типа, которая будет заряжена положительно. Вот откуда взялась буква «p» в словах p-type и pMOS. Конкретные процессы добавления этих примесей в кремний известны как Ion Implantation и Diffusion , и они немного выходят за рамки этой статьи. Наконец, корпус устройства не имеет отношения к процессору, поэтому мы не будем его здесь обсуждать.

Наконец, корпус устройства не имеет отношения к процессору, поэтому мы не будем его здесь обсуждать.

Компании часто перепроектируют свои чипы с дополнительной функциональностью, поскольку они знают, что некоторые части не будут работать. Например, Intel может разработать 8-ядерный чип, но продавать его только как 6-ядерный чип, поскольку, по их оценкам, одно или два ядра могут выйти из строя. Чипы с необычно низким количеством дефектов обычно откладываются для продажи по более высокой цене в процессе, известном как 9.0324 биннинг .

Компании часто перепроектируют свои чипы с дополнительной функциональностью, поскольку они знают, что некоторые части не будут работать. Например, Intel может разработать 8-ядерный чип, но продавать его только как 6-ядерный чип, поскольку, по их оценкам, одно или два ядра могут выйти из строя. Чипы с необычно низким количеством дефектов обычно откладываются для продажи по более высокой цене в процессе, известном как 9.0324 биннинг .

Несколько миллиардов транзисторов составляют эту конструкцию.

Несколько миллиардов транзисторов составляют эту конструкцию. Каждый слой плоский, и по мере того, как они поднимаются выше, слои становятся больше, чтобы уменьшить сопротивление. Между каждым слоем находятся небольшие металлические цилиндры, известные как сквозные отверстия, которые используются для перехода на более высокий уровень. Каждый слой обычно чередуется в направлении от слоя под ним, чтобы помочь уменьшить нежелательные емкости. Нечетные металлические слои могут использоваться для выполнения горизонтальных соединений, а четные слои могут использоваться для выполнения вертикальных соединений.

Каждый слой плоский, и по мере того, как они поднимаются выше, слои становятся больше, чтобы уменьшить сопротивление. Между каждым слоем находятся небольшие металлические цилиндры, известные как сквозные отверстия, которые используются для перехода на более высокий уровень. Каждый слой обычно чередуется в направлении от слоя под ним, чтобы помочь уменьшить нежелательные емкости. Нечетные металлические слои могут использоваться для выполнения горизонтальных соединений, а четные слои могут использоваться для выполнения вертикальных соединений.

Вход A входит слева, а выход Y выходит справа. Соединения питания и заземления выполнены сверху и снизу на металле 2.

Вход A входит слева, а выход Y выходит справа. Соединения питания и заземления выполнены сверху и снизу на металле 2.