Содержание

Хотите шагающего 18-метрового робота? Измените законы физики / Хабр

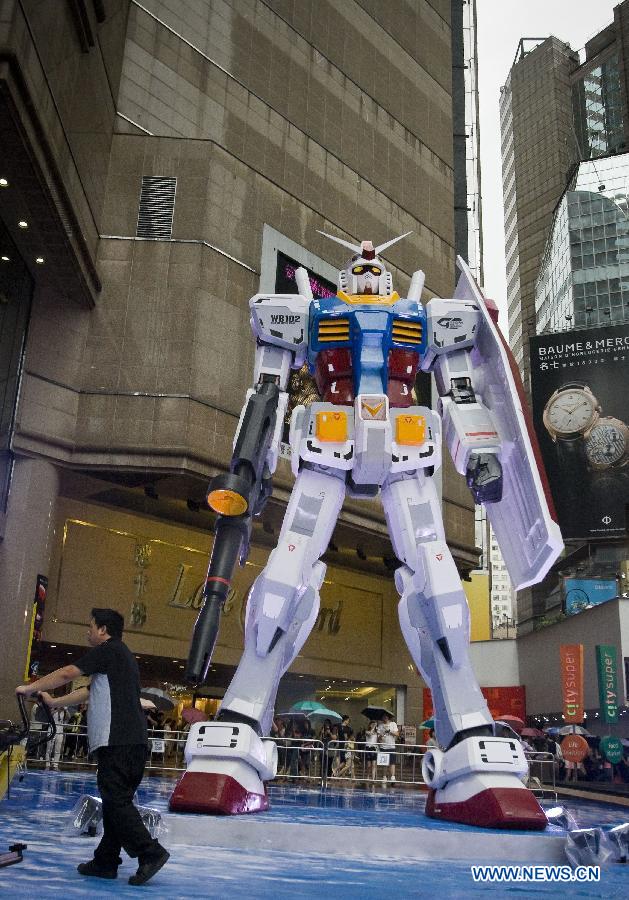

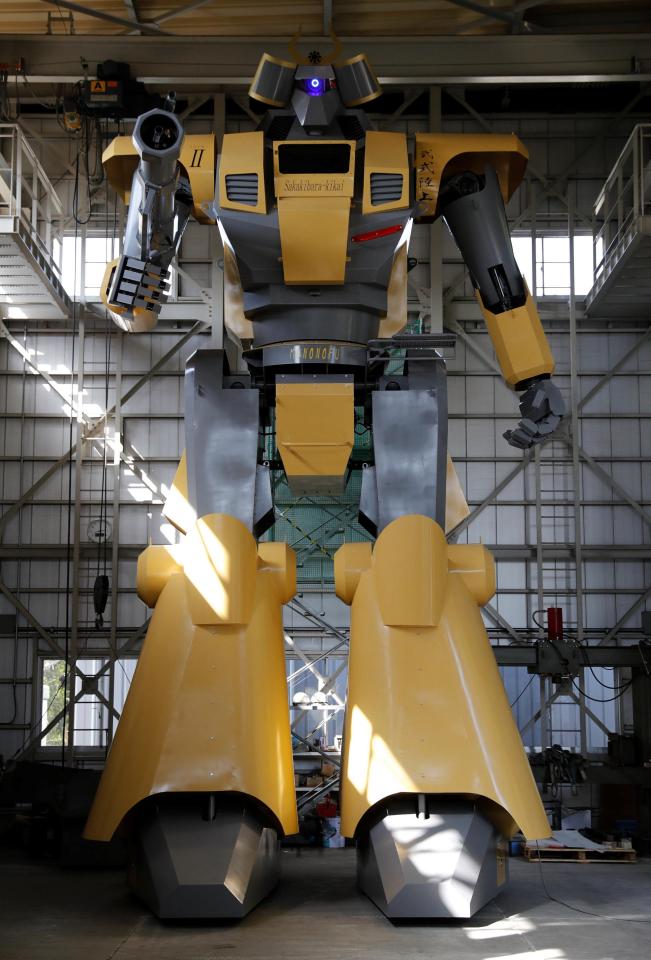

Учёные спорят о том, действительно ли самый большой в мире человекоподобный робот – гигантский Гандам, возвышающийся над японским портом Иокогама, – сделал свои первые шаги.

На японском пирсе Ямасита, примерно в 40 километрах к югу от Токио, появился самый большой в мире человекоподобный робот. Он создан по образцу RX-78-2 Gundam, вымышленного робота, который с 1979 года был предметом примерно 50 одноимённых телесериалов и манги. У этого гиганта высотой почти 20 метров 24 степени свободы. Это означает, что он может двигаться в любом направлении.

Однако преподаватели некоторых самых известных факультетов робототехники в США расходятся во мнении, можно ли вообще считать его ходячим роботом.

По-видимому, этот зверский робот – самый большой в мире двуногий шагающий робот. Он стал культовым элементом Йокогамы. 19 декабря прошлого года поклонники начали посещать эту выставку, которая включает в себя музей и кафе.

Но поскольку двигаться этому Гандаму, по-видимому, помогает опорная конструкция, американские робототехники считают его кинетической скульптурой или художественной инсталляцией, движение которой используется для создания некоторого эффекта у зрителя.

Gundam Factory Yokohama, организация, построившая робота, не ответила на многочисленные запросы в связи с этой историей.

Робототехники считают, что если бы робот такого размера действительно ходил, это было бы чудо инженерной мысли, ведь законы физики были бы доведены до своих логических крайностей. В частности, правила подобия диктуют целый ряд изменений в исполнительных механизмах (или двигателях), которые позволяли бы Гандаму поднимать ноги и делать большие шаги.

«Правила подобия означают, что если вы делаете что-то большее, то различные аспекты этого становятся больше или меньше по-разному», – объясняет Энди Руина, доктор философии, профессор машиностроения в Школе механики и аэрокосмической инженерии Корнельского университета Сибли.

Правила подобия применимы не только к робототехнике. Согласно закону Мура, количество транзисторов в кремниевой компьютерной микросхеме удваивается каждые два года по мере развития технологий. «Аллометрия, биологическое исследование взаимосвязи между размерами частей тела и размером всего тела, объясняет, почему муравьи могут перетаскивать груз примерно в 100 раз больше своего веса, а люди – нет», – говорит Руина.

В случае с гигантским Гандамом двигатели, позволяющие огромному роботу двигаться, должны стать значительно мощнее, особенно если каркас выполнен из тяжёлого металла, например из стали. Однако большие двигатели также станут тяжелее и слабее в сравнении необходимыми крутящими моментами или вращательными силами. По словам Криса Аткесона, доктора философии, профессора Института робототехники Университета Карнеги-Меллона, масштабирование «неудачно».

Чтобы обойти эту парадигму, говорит он, инженеры могли бы попытаться создать двигатель совершенно нового типа. «В законах подобия предполагается, что технология всегда одна и та же… но вы можете изменить технологию так, чтобы она работала», – говорит Аткесон.

Основные правила геометрии и физики, а также ограничения прочности материалов – одна из причин, по которой сложно создать роботов, способных шагать.

С ростом линейных размеров двумерные величины, например количество «кожи», нужное для покрытия робота, увеличивается квадратично. Трёхмерные величины, такие как масса, возрастают в степени три. Силы, обусловленные гравитацией, растут в степени три, а силы, обусловленные ускорением, – в степени четыре. Крутящие моменты, вызванные гравитацией, увеличиваются в степени четыре, а крутящие моменты, вызванные угловым ускорением, – в степени пять.

Следовательно, небольшое увеличение размеров приводит к более медленным движениям и необходимости в таких массивных двигателях.

Электрические двигатели, подобные тем, что используются в Gundam, состоят из магнитов двух видов для придания движения. Первый – это постоянный магнит, который часто изготавливают из материалов природного происхождения, таких как редкоземельные металлы. Такие магниты сохраняют свои магнитные свойства даже в отсутствие электрического тока или индуцирующего поля. Также есть электромагниты, в основе которых лежат катушки проволоки, которые действуют как магнит, когда через них проходит электрический ток.

Также есть электромагниты, в основе которых лежат катушки проволоки, которые действуют как магнит, когда через них проходит электрический ток.

При создании механической энергии двигатели полагаются на взаимодействие между постоянным магнитом и электромагнитом. Поскольку полярностью электромагнита управляет электричество, он вращается, поворачивая ось, которая может управлять ногой Гандама, например.

Чем сильнее такое вращательное движение, тем мощнее должен быть двигатель. Чтобы это произошло, инженеру потребовалось бы большее магнитное поле, объясняет Аткесон. Теоретически, говорит он, можно создать электромагнит размером с нейтронную звезду (сжатое ядро массивной сверхгигантской звезды), но на Земле имеются практические ограничения, поскольку существует предел степени намагничивания объекта.

Аппараты магнитно-резонансной томографии или МРТ как одни из самых сильных искусственных магнитов раздвигают эти границы. Итак, если бы инженеры смогли создать двигатели с мощностью аппарата МРТ, они почти наверняка смогли бы заставить колоссальный Гандам ходить. Конечно, возникают новые проблемы, а именно: в массу робота основной вклад дают 24 исполнительных механизма, необходимых для формирования 24 степеней свободы.

Конечно, возникают новые проблемы, а именно: в массу робота основной вклад дают 24 исполнительных механизма, необходимых для формирования 24 степеней свободы.

«Возникает чёрная дыра инженерных разработок, из-за которой, независимо от размера исполнительных механизмов, робот всё ещё слишком слаб, чтобы двигаться с желаемой скоростью», — сказал Аткесон. Отчасти поэтому шагающих роботов – и требуемые для них точные передвижения – сложно успешно спроектировать даже ведущим мировым экспертам в области робототехники.

Так что, возможно, этот гигант Гандам действительно не может ходить. По словам Аткесона, в любом случае это инженерное достижение, поскольку он достаточно жёсткий, чтобы двигаться без существенной вибрации. А с его огромными размерами, горящими глазами и способностью махать руками, это такой посол, которым гордилась бы любая страна.

Узнайте подробности, как получить Level Up по навыкам и зарплате или востребованную профессию с нуля. Скидка только для хабравчан 50% по промокоду HABR.

Профессия Data Scientist

Профессия Data Analyst

Курс по Data Engineering

Другие профессии и курсы

ПРОФЕССИИ

Профессия Java-разработчик

Профессия QA-инженер на JAVA

Профессия Frontend-разработчик

Профессия Этичный хакер

Профессия C++ разработчик

Профессия Разработчик игр на Unity

Профессия Веб-разработчик

Профессия iOS-разработчик с нуля

Профессия Android-разработчик с нуля

КУРСЫ

Курс по Machine Learning

Курс «Математика и Machine Learning для Data Science»

Курс «Machine Learning и Deep Learning»

Курс «Python для веб-разработки»

Курс «Алгоритмы и структуры данных»

Курс по аналитике данных

Курс по DevOps

Самый крупный робот ABB модернизировал технологическую линию российской промплощадки мирового лидера по производству огнеупоров

Промышленные роботы

ABB поставила своего самого крупного робота – IRB 8700 – на производственную площадку Группы Магнезит в Челябинской области.

ABB, ведущая международная технологическая компания, оснастила своим самым большим промышленным роботом IRB 8700 Саткинскую производственную площадку Группы Магнезит в Челябинской области. Это одно из старейших российских предприятий по производству огнеупорного кирпича: его история началась еще в 1901 году вместе с добычей первых огнеупоров в Челябинской области. Сегодня это крупнейшее в мире предприятие по производству высокостойких огнеупоров. Комбинат обеспечивает полный цикл работ – от добычи сырья до отгрузки продукции конечным потребителям, среди которых более 700 отечественных и зарубежных предприятий.

В ходе модернизации технологии термообработки периклазоуглеродистых изделий, заказчик принял решение внедрить современные роботизированные комплексы для операций палетирования. Задача робота состоит в том, чтобы целиком вынимать металлические палеты с огнеупорными изделиями из стеллажей после сушки и перекладывать на линию сортировки. На перемещение одной палеты у IRB 8700 уходит всего за 45 секунд, когда как раньше этот процесс занимал около 7 минут. Специфика такой работы не подразумевает использование стандартных решений и, тем более, выполнение ее человеком: каждая палета весит около 800 кг. Поэтому автоматизированное решение на базе робота ABB IRB 8700 обеспечивает высокий уровень безопасности и надежности производства.

Специфика такой работы не подразумевает использование стандартных решений и, тем более, выполнение ее человеком: каждая палета весит около 800 кг. Поэтому автоматизированное решение на базе робота ABB IRB 8700 обеспечивает высокий уровень безопасности и надежности производства.

«Грузоподъемные роботы ABB – основа модернизированных предприятий, на ключевых операциях которых не предполагается физический труд человека в силу его физических возможностей или суровых условий труда, – отметил Александр Новоселов, руководитель бизнес-подразделения «Робототехника» компании ABB Россия. – Мы рады предложить подобное решение нашим российским заказчикам для создания надежных, конкурентоспособных и бесперебойных производств, которые к тому же еще и обеспечивают высокий уровень промышленности безопасности для персонала».

IRB 8700 – высокопроизводительный робот грузоподъемностью до 1000 кг и радиусом действия до 3,5 м. Это самый большой промышленный робот в линейке ABB: его вес превышает 4,5 т. Он обеспечивает на 25% более высокую скорость работы, чем любой другой робот в этом классе, и высочайшую надежность. IRB 8700 обладает классом защиты Foundry Plus 2, гарантирующим бесперебойную работу даже в самых жестких условиях пыльного производства. Важной отличительной характеристикой IRB 8700 является увеличенный межсервисный интервал: проводить обслуживание робота можно раз в 6 лет (по сравнению с 2-3 годами для других моделей), что позволяет заказчикам сократить эксплуатационные затраты. Для работы на Саткинской производственной площадке Группы Магнезит робот ABB был запрограммирован с помощью программного обеспечения ABB RobotStudio, которое позволяет пользователям создавать, моделировать и тестировать полную установку робота в виртуальной трехмерной среде, не нарушая реального производственного процесса.

Он обеспечивает на 25% более высокую скорость работы, чем любой другой робот в этом классе, и высочайшую надежность. IRB 8700 обладает классом защиты Foundry Plus 2, гарантирующим бесперебойную работу даже в самых жестких условиях пыльного производства. Важной отличительной характеристикой IRB 8700 является увеличенный межсервисный интервал: проводить обслуживание робота можно раз в 6 лет (по сравнению с 2-3 годами для других моделей), что позволяет заказчикам сократить эксплуатационные затраты. Для работы на Саткинской производственной площадке Группы Магнезит робот ABB был запрограммирован с помощью программного обеспечения ABB RobotStudio, которое позволяет пользователям создавать, моделировать и тестировать полную установку робота в виртуальной трехмерной среде, не нарушая реального производственного процесса.

«Для сохранения динамичных темпов развития производства и повышения конкурентоспособности нашей продукции на международном рынке наша компания активно внедряет на своих производственных площадках передовые технологии, – отмечает Максим Турчин, технический директор Группы Магнезит. – Применение роботизированных решений – один из аспектов инновационного развития производственных мощностей. В настоящее время на Саткинской производственной площадке Группы Магнезит работают 7 робототехнических комплексов и 1 робот на линии сортировки. Мы планируем установить еще 4 робота: два — к двум прессам, два — на новой линии по производству изделий для цементной промышленности. Кроме того, еще два робота компании АВВ работают на площадке Группы Магнезит в Европе — на заводе Slovmag в Словакии. Роботизация производственных процессов позволяет нам не только увеличивать производительность, но и обеспечивать высокий уровень качества продукции и создавать более безопасные условия работы для наших сотрудников».

– Применение роботизированных решений – один из аспектов инновационного развития производственных мощностей. В настоящее время на Саткинской производственной площадке Группы Магнезит работают 7 робототехнических комплексов и 1 робот на линии сортировки. Мы планируем установить еще 4 робота: два — к двум прессам, два — на новой линии по производству изделий для цементной промышленности. Кроме того, еще два робота компании АВВ работают на площадке Группы Магнезит в Европе — на заводе Slovmag в Словакии. Роботизация производственных процессов позволяет нам не только увеличивать производительность, но и обеспечивать высокий уровень качества продукции и создавать более безопасные условия работы для наших сотрудников».

Партнером ABB на этом проекте выступила компания «Фруктонад Групп», которая первым из отечественных системных интеграторов осуществила поставку этого робота для российского заказчика. Помимо установки IRB 8700 специалисты «Фруктонад Групп» модернизировали пять ранее установленных роботов компании ABB – IRB 6700 – грузоподъемностью до 300 кг. Задача этих роботов – снимать огнеупорные изделия с пресса, наносить маркировку и с максимальной точностью укладывать их на полки стеллажа глубиной 1,3 м. Аналогов такой системе в России нет. Роботами заменили захваты с пневматических (механических) на вакуумные, которые позволяют захватывать и укладывать изделие на палеты гораздо быстрее, что способствует существенному повышению производительности. Кроме того, пыль, возникающая в процессе производства, может забивать механизмы пневматических захватов, которые требуют постоянной чистки, с вакуумными захватами этой проблемы нет.

Задача этих роботов – снимать огнеупорные изделия с пресса, наносить маркировку и с максимальной точностью укладывать их на полки стеллажа глубиной 1,3 м. Аналогов такой системе в России нет. Роботами заменили захваты с пневматических (механических) на вакуумные, которые позволяют захватывать и укладывать изделие на палеты гораздо быстрее, что способствует существенному повышению производительности. Кроме того, пыль, возникающая в процессе производства, может забивать механизмы пневматических захватов, которые требуют постоянной чистки, с вакуумными захватами этой проблемы нет.

«Этот проект во многом уникален: впервые крупнейший робот ABB был поставлен в Россию через системного интегратора, впервые было найдено решение, объединяющее работу специально созданной конвейерной линии для металлических паллет и тяжеловесного робота, – пояснил Сергей Шевелев, генеральный директор компании «Фруктонад Групп». – Заказчик получил технологии, сделавшие производственный процесс предприятия более эффективным».

На российских предприятиях «трудятся» около 1,5 тысяч роботов ABB. Среди ярких проектов – контроль качества при производстве инсулиновых шприц-ручек на заводе компании Novo Nordisk в Калужской области, сборка и пайка гибких шлейфов электронных плат автомобильных охранных комплексов StarLine в Ленинградской области, сварные операции при изготовлении санок, велосипедов, товаров для дома и отдыха производственной компании «НИКА» в Ижевске, роботизированная линия зафланцовки элементов кузова на заводе Renault в Москве. Роботы активно применяются и в пищевой промышленности. Так, роботизированные комплексы ABB автоматизировали производственный процесс мясокомбината группы «Черкизово» в Кашире, Вологодского молочного комбината, завода «МолПродукт» в Московской области, завода компании Danone в подмосковном Чехове и предприятия Unilever в Тульской области.

Внедрение роботизированных решений позволяет компаниям повысить производительность, улучшить качество выполнения технологических операций, перевести работников с опасного для здоровья и монотонного труда на более творческие и важные задачи, оптимизировать рабочее пространство. Благодаря роботизированным системам и автоматизации производство выходит на совершенно новый уровень, соответствующий «Индустрии 4.0». Так, по оценкам экспертов ABB, в зависимости от исходного уровня атомизации производства заказчик за счет роботизации может увеличить производительность промышленных линий от 25% до кратных величин.

Благодаря роботизированным системам и автоматизации производство выходит на совершенно новый уровень, соответствующий «Индустрии 4.0». Так, по оценкам экспертов ABB, в зависимости от исходного уровня атомизации производства заказчик за счет роботизации может увеличить производительность промышленных линий от 25% до кратных величин.

Теги: ABB

Самый крупный робот ABB модернизировал технологическую линию российской промплощадки мирового лидера по производству огнеупоров

ABB, ведущая международная технологическая компания, оснастила своим самым большим промышленным роботом IRB 8700 Саткинскую производственную площадку Группы Магнезит в Челябинской области. Это одно из старейших российских предприятий по производству огнеупорного кирпича: его история началась еще в 1901 году вместе с добычей первых огнеупоров в Челябинской области. Сегодня это крупнейшее в мире предприятие по производству высокостойких огнеупоров. Комбинат обеспечивает полный цикл работ – от добычи сырья до отгрузки продукции конечным потребителям, среди которых более 700 отечественных и зарубежных предприятий.

IRB 8700 на Саткинской производственной площадке

В ходе модернизации технологии термообработки периклазоуглеродистых изделий, заказчик принял решение внедрить современные роботизированные комплексы для операций палетирования. Задача робота состоит в том, чтобы целиком вынимать металлические палеты с огнеупорными изделиями из стеллажей после сушки и перекладывать на линию сортировки. На перемещение одной палеты у IRB 8700 уходит всего за 45 секунд, когда как раньше этот процесс занимал около 7 минут. Специфика такой работы не подразумевает использование стандартных решений и, тем более, выполнение ее человеком: каждая палета весит около 800 кг. Поэтому автоматизированное решение на базе робота ABB IRB 8700 обеспечивает высокий уровень безопасности и надежности производства.

«Грузоподъемные роботы ABB – основа модернизированных предприятий, на ключевых операциях которых не предполагается физический труд человека в силу его физических возможностей или суровых условий труда, – отметил Александр Новоселов, руководитель бизнес-подразделения «Робототехника» компании ABB Россия.

– Мы рады предложить подобное решение нашим российским заказчикам для создания надежных, конкурентоспособных и бесперебойных производств, которые к тому же еще и обеспечивают высокий уровень промышленности безопасности для персонала».

IRB 8700 – высокопроизводительный робот грузоподъемностью до 1000 кг и радиусом действия до 3,5 м. Это самый большой промышленный робот в линейке ABB: его вес превышает 4,5 т. Он обеспечивает на 25% более высокую скорость работы, чем любой другой робот в этом классе, и высочайшую надежность. IRB 8700 обладает классом защиты Foundry Plus 2, гарантирующим бесперебойную работу даже в самых жестких условиях пыльного производства. Важной отличительной характеристикой IRB 8700 является увеличенный межсервисный интервал: проводить обслуживание робота можно раз в 6 лет (по сравнению с 2-3 годами для других моделей), что позволяет заказчикам сократить эксплуатационные затраты. Для работы на Саткинской производственной площадке Группы Магнезит робот ABB был запрограммирован с помощью программного обеспечения ABB RobotStudio, которое позволяет пользователям создавать, моделировать и тестировать полную установку робота в виртуальной трехмерной среде, не нарушая реального производственного процесса.

«Для сохранения динамичных темпов развития производства и повышения конкурентоспособности нашей продукции на международном рынке наша компания активно внедряет на своих производственных площадках передовые технологии, – отмечает Максим Турчин, технический директор Группы Магнезит. – Применение роботизированных решений – один из аспектов инновационного развития производственных мощностей. В настоящее время на Саткинской производственной площадке Группы Магнезит работают 7 робототехнических комплексов и 1 робот на линии сортировки. Мы планируем установить еще 4 робота: два — к двум прессам, два — на новой линии по производству изделий для цементной промышленности. Кроме того, еще 7 роботов компании АВВ работают на площадке Группы Магнезит в Европе — на заводе Slovmag в Словакии. Роботизация производственных процессов позволяет нам не только увеличивать производительность, но и обеспечивать высокий уровень качества продукции и создавать более безопасные условия работы для наших сотрудников».

Партнером ABB на этом проекте выступила компания «Фруктонад Групп», которая первым из отечественных системных интеграторов осуществила поставку этого робота для российского заказчика. Помимо установки IRB 8700 специалисты «Фруктонад Групп» модернизировали пять ранее установленных роботов компании ABB – IRB 6700 – грузоподъемностью до 300 кг. Задача этих роботов – снимать огнеупорные изделия с пресса, наносить маркировку и с максимальной точностью укладывать их на полки стеллажа глубиной 1,3 м. Аналогов такой системе в России нет. Роботами заменили захваты с пневматических (механических) на вакуумные, которые позволяют захватывать и укладывать изделие на палеты гораздо быстрее, что способствует существенному повышению производительности. Кроме того, пыль, возникающая в процессе производства, может забивать механизмы пневматических захватов, которые требуют постоянной чистки, с вакуумными захватами этой проблемы нет.

«Этот проект во многом уникален: впервые крупнейший робот ABB был поставлен в Россию через системного интегратора, впервые было найдено решение, объединяющее работу специально созданной конвейерной линии для металлических паллет и тяжеловесного робота, – пояснил Сергей Шевелев, генеральный директор компании «Фруктонад Групп». – Заказчик получил технологии, сделавшие производственный процесс предприятия более эффективным».

– Заказчик получил технологии, сделавшие производственный процесс предприятия более эффективным».

На российских предприятиях «трудятся» около 1,5 тысяч роботов ABB. Среди ярких проектов – контроль качества при производстве инсулиновых шприц-ручек на заводе компании Novo Nordisk в Калужской области, сборка и пайка гибких шлейфов электронных плат автомобильных охранных комплексов StarLine в Ленинградской области, сварные операции при изготовлении санок, велосипедов, товаров для дома и отдыха производственной компании «НИКА» в Ижевске, роботизированная линия зафланцовки элементов кузова на заводе Renault в Москве. Роботы активно применяются и в пищевой промышленности. Так, роботизированные комплексы ABB автоматизировали производственный процесс мясокомбината группы «Черкизово» в Кашире, Вологодского молочного комбината, завода «МолПродукт» в Московской области, завода компании Danone в подмосковном Чехове и предприятия Unilever в Тульской области.

Внедрение роботизированных решений позволяет компаниям повысить производительность, улучшить качество выполнения технологических операций, перевести работников с опасного для здоровья и монотонного труда на более творческие и важные задачи, оптимизировать рабочее пространство. Благодаря роботизированным системам и автоматизации производство выходит на совершенно новый уровень, соответствующий «Индустрии 4.0». Так, по оценкам экспертов ABB, в зависимости от исходного уровня атомизации производства заказчик за счет роботизации может увеличить производительность промышленных линий от 25% до кратных величин.

Благодаря роботизированным системам и автоматизации производство выходит на совершенно новый уровень, соответствующий «Индустрии 4.0». Так, по оценкам экспертов ABB, в зависимости от исходного уровня атомизации производства заказчик за счет роботизации может увеличить производительность промышленных линий от 25% до кратных величин.

ABB (ABBN: SIX Swiss Ex) — ведущая международная технологическая компания, которая способствует трансформации общества, промышленности и инфраструктуры на пути к более продуктивному и устойчивому будущему. Объединяя программные решения с портфелем продуктов в сфере электрооборудования, робототехники, автоматизации и электроприводов, ABB расширяет границы технологий и выводит их эффективность на новый уровень. Опираясь на 130-летний опыт, компания ABB добивается успеха благодаря 110 000 высококвалифицированных сотрудников в более чем 100 странах. www.abb.ru

«Фруктонад Групп» – интегратор с более чем 20-летним опытом в автоматизации и 10-летним опытом в роботизации производств. Комплекс пуско-наладочных работ, гарантийного и постгарантийного обслуживания осуществляют сервис-инженеры компании, имеющие огромный опыт установки и обслуживания линий любой производительности и для любых продуктов. Наличие собственной производственной и складской базы обеспечивает возможность оперативного ремонта, быстрой доставки запчастей и расходных материалов, а также удобные условия по отгрузке и доставке заказанного оборудования.

Комплекс пуско-наладочных работ, гарантийного и постгарантийного обслуживания осуществляют сервис-инженеры компании, имеющие огромный опыт установки и обслуживания линий любой производительности и для любых продуктов. Наличие собственной производственной и складской базы обеспечивает возможность оперативного ремонта, быстрой доставки запчастей и расходных материалов, а также удобные условия по отгрузке и доставке заказанного оборудования.

Группа Магнезит – это вертикально интегрированная компания, обеспечивающая полный цикл производства огнеупорных материалов, инновационные инжиниринговые решения и комплексное сервисное обслуживание тепловых агрегатов. В структуру компании входят производственные и сервисные предприятия в России, Китае, Словакии и Украине, а также широкая сеть сервисных и торговых представительств по всему миру. Саткинская производственная площадка компании — крупнейшая и старейшая в составе Группы Магнезит. Ее история началась в 1901 году с товарищества «Магнезит» — первого в России производства магнезиальных огнеупоров.

Насколько велик самый большой робот в мире?

ТЕХНОЛОГИИ — Изобретения

Задумывались ли вы когда-нибудь…

- Насколько велик самый большой в мире робот?

- Кто создал самого большого в мире робота?

- Можете ли вы построить своего собственного робота?

Теги:

Просмотреть все теги

- Изобретения,

- Наука,

- Технология,

- Мир,

- Самый большой,

- Робот,

- Мультфильм,

- Научная фантастика,

- Джетсоны,

- Автоматика,

- Трансформеры,

- японский,

- Инженер,

- Масааки Нагумо,

- Мобильный костюм Гандам,

- Аниме,

- Лв-Мононофу,

- Рио Тинто,

- Автохаб,

- Автономный,

- Поезд,

- Австралия

Сегодняшнее чудо дня было вдохновлено Кирой. Кира Уондерс , “ Существуют ли роботы? «Спасибо, что ДУМАЕТЕ вместе с нами, Кира!

Кира Уондерс , “ Существуют ли роботы? «Спасибо, что ДУМАЕТЕ вместе с нами, Кира!

Давным-давно, когда ваши родители были еще детьми, научно-фантастические фильмы и мультфильмы часто изображали будущее, наполненное роботами. Например, в классическом мультфильме «Джетсоны » представлены всевозможные роботы космической эры, которые выполнят большинство ваших повседневных задач.

Некоторые шоу рисовали гораздо более мрачную картину будущего, в котором роботы будут править миром, а люди будут в их власти. К счастью, этот сценарий не осуществился.

Перенесемся в сегодняшний день, и вы быстро поймете, что мы еще не достигли уровня роботизированной автоматизации, предсказанного The Jetsons . Однако роботы стали важной частью мира, в котором мы сейчас живем.

Большие роботы заполняют фабрики по всему миру, помогая автоматизировать процессы, которые раньше требовали выполнения людьми. Крошечные роботы помогают врачам оперировать пациентов в захватывающих новых типах операций, которые помогают решить медицинские проблемы, которые раньше были смертельными.

Теперь у нас даже дома есть роботы. У некоторых людей есть роботы-пылесосы, которые будут перемещаться взад и вперед по ковру, собирая крошки от печенья, которое вы не должны были есть в гостиной.

У многих людей также есть роботы, сидящие на кухонном столе, с которыми они могут разговаривать. С помощью простого запроса они могут узнать сегодняшнюю погоду, получить рецепт шоколадного торта или заказать новую лопатку для переворачивания блинов.

А как насчет тех гигантских роботов, которые показывают как Трансформеры нам обещали? Благодаря японскому инженеру Масааки Нагумо такие гигантские роботы теперь могут быть ближе к реальности.

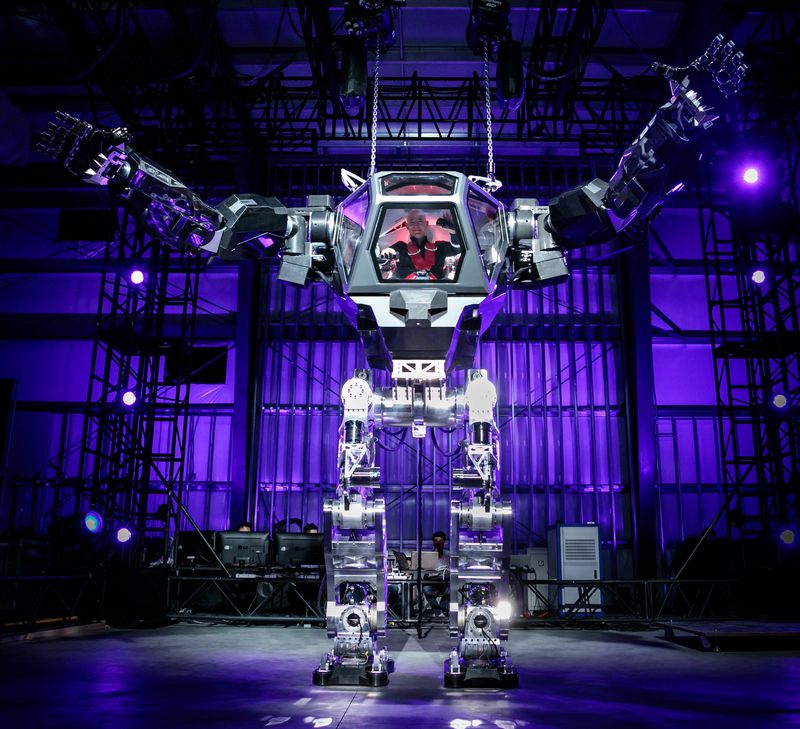

Вдохновленный Mobile Suit Gundam , своим любимым аниме из детства, Нагумо построил своего собственного почти пятитонного робота высотой 28 футов и назвал его LW-Mononofu. Он считает, что это самый большой робот в мире.

Сидя в кабине робота, Нагумо может управлять руками и ногами робота. Он может ходить, поворачиваться и даже шевелить пальцами. Пневматический пистолет на его правой руке также может стрелять шариками из губки со скоростью 87 миль в час.

Пневматический пистолет на его правой руке также может стрелять шариками из губки со скоростью 87 миль в час.

На создание гигантского робота ушло шесть лет, и в основном он используется для продвижения работодателя Нагумо, который разрабатывает сельскохозяйственное оборудование. К сожалению, он был построен выше дверей мастерской, поэтому его пришлось разобрать, чтобы оставить на заводе, где он был создан.

Нагумо не единственный, кто претендует на звание самого большого робота в мире. Горнодобывающая группа Rio Tinto считает, что ее AutoHaul также соответствует требованиям. AutoHaul стоит почти один миллиард долларов и представляет собой автономный поезд, который перевозит железную руду через австралийскую пустыню к побережью.

Увидим ли мы в будущем больше автономных поездов? Кажется, что это будет легко сделать, так как поезда идут по рельсам и их не нужно направлять. У нас есть технология, и это можно сделать, но эксперты не верят, что автоматизация поездов будет рентабельной в долгосрочной перспективе. Стоимость страхования повышенной ответственности и оснащения поездов и рельсовых систем датчиками намного превышает затраты на одного или двух человек, управляющих поездами.

Стоимость страхования повышенной ответственности и оснащения поездов и рельсовых систем датчиками намного превышает затраты на одного или двух человек, управляющих поездами.

Интересно, что дальше?

«Завтрашнее чудо дня» может вызвать у вас желание съесть БУТЭНЧИК!

Попробуйте

Готовы узнать больше о роботах? Не забудьте проверить следующие действия с другом или членом семьи:

- Вы сталкиваетесь с роботами каждый день? Подумайте обо всех различных типах роботов, которые вы видели на протяжении всей своей жизни. Есть ли в вашем доме роботы? Как насчет магазинов, в которых вы делаете покупки? А как насчет мест, где работают ваши друзья и члены семьи? Как вы думаете, в будущем роботов станет больше или меньше?

- Есть ли место, где нельзя использовать роботов? Если подумать, может показаться, что вы не увидите много роботов на фермах, но это не обязательно так. Знаете ли вы, что существуют роботизированные доильные аппараты для дойных коров? Узнайте больше, когда вы перейдете в Интернет, чтобы прочитать о крупнейшей роботизированной ферме в мире.

- Можете ли вы сделать несколько простых роботов дома из материалов, которые у вас уже есть в доме? Спорим, ты можешь! Ознакомьтесь с онлайн-проектами Easy Robotics Projects for Kids, чтобы узнать больше!

Wonder Sources

- https://www.geek.com/tech/building-the-worlds-largest-robot-is-not-fun-1748683/

- https://spectrum.ieee.org/ автомат/робототехника/промышленные-роботы/миры-крупнейший-робот-перевозки-руды-через-западную-австралию

- http://www.sciencefocus.com/article/future/what-s-biggest-robot-world

Получил?

Проверьте свои знания

Wonder Contributors

Благодарим:

Брэндин и Мэдисон

за ответы на вопросы по сегодняшней теме Wonder!

Удивляйтесь вместе с нами!

Что вас интересует?

Wonder Words

- задач

- будущее

- милосердие

- требуется

- смертельный

- крошки

- шпатель

- отбеливатель

- сценарий

- операций

- заводов

- пылесосы

- процессов

- изображено

- к счастью

- демонтирован

- автоматика

- автономный

Примите участие в конкурсе Wonder Word

Оцените это чудо

Поделись этим чудом

×

ПОЛУЧАЙТЕ СВОЕ ЧУДО ЕЖЕДНЕВНО

Подпишитесь на Wonderopolis и получайте

Wonder of the Day® по электронной почте или SMS

Присоединяйтесь к Buzz

Не пропустите наши специальные предложения, подарки и акции. Узнай первым!

Узнай первым!

Поделитесь со всем миром

Расскажите всем о Вандополисе и его чудесах.

Поделиться Wonderopolis

Wonderopolis Widget

Хотите делиться информацией о Wonderopolis® каждый день? Хотите добавить немного чуда на свой сайт? Помогите распространить чудо семейного обучения вместе.

Добавить виджет

Ты понял!

Продолжить

Не совсем так!

Попробуйте еще раз

Робот Gundam — Самые крутые роботы

- Самый большой в мире человекоподобный робот в настоящее время строится в Иокогаме, Япония.

- Созданный по образцу Гандама, робота-гуманоида, который играет главную роль в различных аниме-сериалах, фильмах, манге и т. д., робот будет почти 60 футов в высоту.

- Он дебютирует не раньше октября, но тем временем в Токио есть статуя Гандама высотой 64 фута.

В порту Йокогамы, к югу от Токио, оживет самый большой в мире робот-гуманоид. Создан по образцу Гандама, популярного вымышленного робота, который с 19 лет был героем около 50 телесериалов и фильмов.79, а также множество видеоигр и манги, бот будет высотой почти 60 футов и будет иметь 24 степени свободы. Так что да, эта штука сможет ходить.

С 2017 года в районе Одайба в Токио стоит массивная статуя Гандама высотой почти 65 футов. Так зачем останавливаться на достигнутом? Почему бы не дать Гандаму настоящее движение?

Фабрика Gundam Yokohama

Основа для робота уже закладывается, так как в настоящее время на пирсе Ямасита установлены леса, где мега-Гандам будет жить целый год, начиная с октября. Но инженерные проблемы будут огромными, поскольку текущий уровень знаний в области приведения в действие будет доведен до предела. Одно дело просто построить двуногого шагающего робота, и совсем другое дело построить робота высотой 60 футов и весом 25 тонн.

Несколько видеороликов с канала Gundam показывают процесс создания. Во второй части мы познакомимся с местами, где проектируются, строятся и собираются руки. Расстояние от металлического кончика пальца до места соединения запястья составляет около 6,5 футов, или примерно один Биг-Бен-Ретлисбергер.

Джун Нарита, главный дизайнер, объясняет, что ему приходится нелегко. Необходимо учитывать особые соображения относительно типов материалов и двигателей, потому что в противном случае одна рука может весить до 600 килограммов или более 1300 фунтов. «Это ограничение веса похоже на проклятие», — говорит он по-японски.

Посмотреть полный пост на Youtube

Нарита должен убедиться, что руки весят около 200 кг, что ближе к 440 фунтам. Если тяжелее, чрезмерная нагрузка будет оказываться на локтевые суставы при движении рук, а это означает, что они, скорее всего, сломаются, и бедняга Гандам лишится конечностей. В конце концов, Нарита сократил количество двигателей, используемых в руках, и решил сделать раму для рук из алюминия, а не из стали. Руки теперь могут двигаться и даже могут формировать знак мира.

В конце концов, Нарита сократил количество двигателей, используемых в руках, и решил сделать раму для рук из алюминия, а не из стали. Руки теперь могут двигаться и даже могут формировать знак мира.

Вы ведь видите знак мира?

Скриншот/Канал Gundam

Между тем, общая работа над дизайном находится в очень умелых руках. У Масаки Кавахары, ведущего дизайнера робота Gundam, есть серьезные проблемы, поскольку он уже в четвертый раз строит Gundam в натуральную величину. Хотя некоторые из них, в том числе нынешняя статуя в Токио, выше будущего робота-гуманоида, ни один из них не может ходить.

Банда Гандама

- Нам нужны эти крошечные боевые роботы, вдохновленные Гандамом

- Япония отправляет Gundams в космос для Олимпийских игр

«До сих пор мы пытались спроектировать их таким образом, чтобы они были прочными как с точки зрения внешнего вида, так и с точки зрения конструкции», — говорит Кавахара в другом видеоролике. «На этот раз нам нужно рассмотреть много других вещей.

«На этот раз нам нужно рассмотреть много других вещей.

Посмотреть полный пост на Youtube

Тем не менее, есть некоторые личности размером с самого Гандама, которым дизайнеры и инженеры должны понравиться. А именно, это Генерал Режиссер Ёсиюки Томино, создатель меха-аниме, известный как Отец Гандама, просматривая ранний дизайн тела Гандама, еще не сделанного из металла, он комментирует дизайн Кавахары.0003

Скриншот/Канал Gundam

«Мне не нравятся прямые линии, — говорит он. «Это просто не интересно». И хотя команда, кажется, немного замирает, пока Томино находится в здании, он указывает на некоторые важные недостатки дизайна. Он указывает, что часть Гандама, где должен сидеть пилот, чтобы управлять роботом, слишком мала для того, чтобы человек мог сидеть в полном защитном костюме. Поэтому команда сделала отверстие шире.

На самом деле все, чего хочет Томино, — это чтобы команда предприняла некоторые творческие меры, чтобы воплотить 41-летнего Гандама в жизнь для зрителей 2020 года. «Я чувствую, что есть место для некоторых более современных интерпретаций или дополнений в текущем дизайне», — говорит Томино.

«Я чувствую, что есть место для некоторых более современных интерпретаций или дополнений в текущем дизайне», — говорит Томино.

Посмотреть полный пост на Youtube

Хорошие новости: на основе моделирования, проведенного в лаборатории JSK Токийского университета, вся проектная работа выглядит многообещающе с технической точки зрения. По крайней мере, в пределах инструмента моделирования, показанного на видео выше, огромный Гандам может успешно ходить. Сможет ли настоящий робот это сделать, пока неизвестно. Нам просто нужно дождаться еще одного тизер-видео — или этой осенью вам придется сесть на рейс в Японию.

Кортни ЛиндерЗаместитель редактора

До того, как присоединиться к Pop Mech, Кортни работала репортером по технологиям в газете своего родного города Pittsburgh Post-Gazette. Она выпускница Университета Питтсбурга, где изучала английский язык и экономику. Ее любимые темы включают, помимо прочего, гигантский кальмар, панк-рок и робототехнику. Она живет в пригороде Филадельфии со своим партнером, своей черной кошкой и башнями из книг.

Она живет в пригороде Филадельфии со своим партнером, своей черной кошкой и башнями из книг.

M-2000 — самый мощный промышленный робот для тяжелых условий эксплуатации на рынке

Самая высокая полезная нагрузка на рынке

FANUC > Роботы > Поиск роботов > M-2000iA

Get Navigation

Серия M-2000 — самое мощное семейство промышленных роботов на рынке. 4,7 м. Это делает его идеальным выбором для обработки и укладки на поддоны тяжелых деталей. Выдающийся вертикальный ход подъема 6,2 м и горизонтальный вылет облегчают обработку даже самых больших заготовок. Эти роботы с большой грузоподъемностью, особенно подходящие для автомобильной или металлургической промышленности, эффективно и безопасно поднимают автомобили целиком.

Встречайте новый рекордсмен M-2000iA/2300

Теперь, с грузоподъемностью 2,3 т, самый сильный в мире робот стал еще сильнее. Узнайте, как новый эталон гибкой обработки тяжелых материалов может повысить вашу производительность.

Узнайте, как новый эталон гибкой обработки тяжелых материалов может повысить вашу производительность.

Скачать PDF

Особенности промышленных роботов М-2000

Запись полезной нагрузки и моментов запястья

Непревзойденная вместимость запястья M-2000 означает, что он может работать с очень большими деталями, такими как полные автомобильные шасси и литейные детали.

Добраться до подъемного крана

Обладая самым большим вылетом на рынке, M-2000 может выполнять работу обычных кранов, лебедок и челноков, увеличивая производительность и исключая опасную ручную работу.

Долговечность и непревзойденная надежность

Специально изготовленные компоненты для тяжелых условий эксплуатации, проверенные обширными испытаниями, гарантируют, что FANUC M-2000 способен работать в течение тысяч часов непрерывной интенсивной работы.

Комплексные услуги

Интегрированные воздушные и электрические службы, состоящие из 8 входов и 8 выходов плюс PROFIBUS в стандартной комплектации.

Получите представление о своем приложении

Моделируя ваш производственный сценарий, Roboguide точно показывает, что M-2000 может сделать для вас и в чем заключается экономия.

Запястье и рука защищены от воды и пыли

M-2000 идеально подходит для суровых условий эксплуатации благодаря защищенным от воды и пыли IP67 двигателям, устанавливаемым на запястье и плече.

Продуманная, безопасная прочная конструкция

Благодаря продуманному размещению моторов движения запястья M-2000 на плече робота J3 риск повреждения из-за жары или неблагоприятных условий эксплуатации сводится к нулю. Хорошее воздушное охлаждение моторов запястья обеспечивает высокие нагрузки и высокие рабочие циклы. Кроме того, несмотря на размер этой модели, доступ в узкие места не является проблемой благодаря тонкой конструкции ее кронштейна. Герметичные запястья делают промышленного робота M-2000 безопасным выбором для тяжелых условий эксплуатации, связанных с пылью и водой.

– Мы рады предложить подобное решение нашим российским заказчикам для создания надежных, конкурентоспособных и бесперебойных производств, которые к тому же еще и обеспечивают высокий уровень промышленности безопасности для персонала».

– Мы рады предложить подобное решение нашим российским заказчикам для создания надежных, конкурентоспособных и бесперебойных производств, которые к тому же еще и обеспечивают высокий уровень промышленности безопасности для персонала».