Содержание

Самые твердые материалы в мире

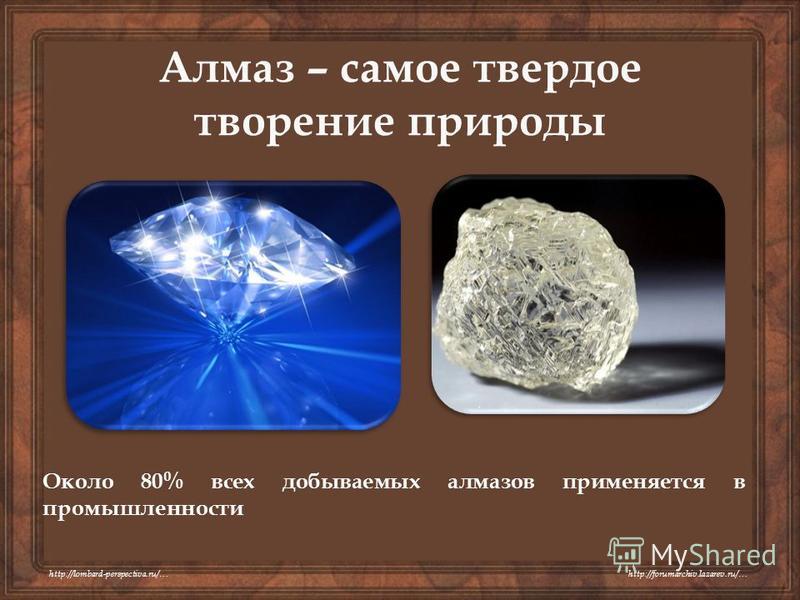

Всем известно, что на настоящий момент алмаз является эталоном твёрдости, т.е. при определении твёрдости материала за основу берется показатель твёрдости алмаза. В нашей статье мы рассмотрим десять самых твёрдых материалов в мире и посмотрим насколько они тверды относительно алмаза. Материал считается сверхтвёрдым если его показатели находятся выше 40 ГПа. Нужно учесть, что твёрдость материала может колебаться в зависимости от внешних факторов, в частности от приложенной к нему нагрузки. Итак, представляем десять самых твёрдых материалов в мире.

10. Субоксид бора

Субоксид бора состоит из зёрен имеющих форму выпуклых двадцатигранников. Эти зёрна состоят, в свою очередь, из двадцати кристаллов-многогранников, гранями которого являются четыре треугольника. Субоксид бора имеет повышенную прочность в 45 ГПа.

9. Диборид рения

Диборид рения очень интересный материал. При малых нагрузках он ведет себя как сверхтвёрдый, имея прочность в 48 ГПа, а при нагрузке его твердость снижается до 22 ГПа. Этот факт вызывает бурные дискуссии у ученых всего мира относительно того стоит ли считать диборид рения сверхтвёрдым материалом.

Этот факт вызывает бурные дискуссии у ученых всего мира относительно того стоит ли считать диборид рения сверхтвёрдым материалом.

8. Борид магния-алюминия

Борид магния-алюминия составляет собой сплав алюминия, магния и бора. Этот материал имеет невероятно низкие показатели трения скольжения. Это уникальное свойство могло бы стать настоящей находкой в производстве разнообразных механизмов, ведь детали из борида магния-алюминия способны работать без смазки. К сожалению, сплав невероятно дорог, что на данный момент закрывает ему дорогу к широкому применению. Твердость борид магния-алюминия – 51 ГПа.

7. Бор-углерод-кремний

Соединение Бор-углерод-кремний обладает невероятной устойчивостью к высочайшим температурам и химическому воздействию. Твердость Бор-углерод-кремния – 70 ГПа.

6. Карбид бора

Карбид бора был открыт еще в 18 веке и начал использоваться почти сразу во многих отраслях промышленности. Его используют при обработке металлов и сплавов, при изготовлении химической посуды, а также в энергетике и электронике. Используется как основное вещество для пластин бронежилетов. Твердость карбида бора составляет 49 ГПа, а добавляя в него аргон в виде ионов, можно увеличить этот показатель до 72 ГПа.

Используется как основное вещество для пластин бронежилетов. Твердость карбида бора составляет 49 ГПа, а добавляя в него аргон в виде ионов, можно увеличить этот показатель до 72 ГПа.

5. Нитрид углерода-бора

Нитрид углерода-бора является одним из представителей достижений современной химии, он был синтезирован сравнительно недавно Твердость нитрид углерода-бора – 76 ГПа.

4. Наноструктурированный кубонит

Наноструктурированный кубонит имеет и другие названия: кингсонгит, боразон или эльбор. Материал обладает показателями твёрдости близкими к алмазу и успешно применяется в промышленности при обработке различных металлов и сплавов. Твердость наноструктурированного кубонита – 108 ГПа.

3. Вюртцитный нитрид бора

Структура кристаллов этого вещества имеет особую вюрцитную форму, она то и позволяет быть ему одним из лидеров по твёрдости. При приложении нагрузки связи между атомами в кристаллической решётке перераспределяются и твёрдость материала повышается почти на 75%! Твердость вюрцитного нитрида бора – 114 ГПа.

2. Лонсдейлит

Лонсдейлит по своей структуре очень похож на алмаз, ведь они оба являются аллотропными модификациями углерода. Лонсдейлит был обнаружен в воронке метеорита, одним из компонентов которого являлся графит. По всей видимости от нагрузок, вызванных взрывом метеорите, графит превратился в лонсдейлит. При обнаружении лонсдейлит не продемонстрировал особых чемпионских показателей твёрдости, однако было доказано, что при отсутствии в нём примесей, он будет твёрже алмаза! Доказанный показатель твердости лонсдейлита – до 152 ГПа

1. Фуллерит

Пришло время рассмотреть самое твёрдое вещество в мире – фуллерит. Фуллерит – это кристалл, который состоит из молекул, а не из отдельных атомов. Благодаря этому фуллерит обладает феноменальной твердостью, он способен легко царапать алмаз, также как сталь царапает пластик! Твердость фуллерита – 310 ГПа.

Фуллерит

Мы привели список самых твёрдых материалов в мире на данный момент. Как видим, среди них достаточно веществ твёрже алмаза и ,возможно, нас ждут впереди ещё новые открытия, которые позволят получить материалы с ещё более высокими показателями твёрдости!

Самые твердые материалы в мире

Всем известно, что на настоящий момент алмаз является эталоном твёрдости, т. е. при определении твёрдости материала за основу берется показатель твёрдости алмаза. В нашей статье мы рассмотрим десять самых твёрдых материалов в мире и посмотрим насколько они тверды относительно алмаза. Материал считается сверхтвёрдым если его показатели находятся выше 40 ГПа. Нужно учесть, что твёрдость материала может колебаться в зависимости от внешних факторов, в частности от приложенной к нему нагрузки. Итак, представляем десять самых твёрдых материалов в мире.

е. при определении твёрдости материала за основу берется показатель твёрдости алмаза. В нашей статье мы рассмотрим десять самых твёрдых материалов в мире и посмотрим насколько они тверды относительно алмаза. Материал считается сверхтвёрдым если его показатели находятся выше 40 ГПа. Нужно учесть, что твёрдость материала может колебаться в зависимости от внешних факторов, в частности от приложенной к нему нагрузки. Итак, представляем десять самых твёрдых материалов в мире.

Лонсдейлит

Лонсдейлит по своей структуре очень похож на алмаз, ведь они оба являются аллотропными модификациями углерода. Лонсдейлит был обнаружен в воронке метеорита, одним из компонентов которого являлся графит. По всей видимости от нагрузок, вызванных взрывом метеорите, графит превратился в лонсдейлит. При обнаружении лонсдейлит не продемонстрировал особых чемпионских показателей твёрдости, однако было доказано, что при отсутствии в нём примесей, он будет твёрже алмаза! Доказанный показатель твердости лонсдейлита — до 152 ГПа

Мартенситно-стареющая сталь

Общая информация:

- Ударная вязкость КСТ – 0,25-0,3 МДж/м2;

- Предел упругости – 1500 Мпа;

- KCU – 0,4-0,6 МДж/м2.

Мартенситно-стареющая сталь

Общая информация:

- Ударная вязкость КСТ – 0,25-0,3 МДж/м2;

- Предел упругости – 1500 Мпа;

- KCU – 0,4-0,6 МДж/м2.

Мартенситно-стареющие стали – сплавы железа, обладающие высокой прочностью при ударах, при этом не теряющие тягучести. Несмотря на такие характеристики, материал не держит режущую кромку. Полученные путем термообработки сплавы – это низкоуглеродистые вещества, берущие прочность от интерметаллидов. В состав сплава входит никель, кобальт и другие карбидообразующие элементы. Данная разновидность высокопрочной, высоколегированной стали легко поддается обработке, связано это с небольшим содержанием в ее составе углерода. Материал с такими характеристиками нашел применение в аэрокосмической области, его используют в качестве покрытия ракетных корпусов.

Фуллерит

Пришло время рассмотреть самое твёрдое вещество в мире — фуллерит. Фуллерит — это кристалл, который состоит из молекул, а не из отдельных атомов. Благодаря этому фуллерит обладает феноменальной твердостью, он способен легко царапать алмаз, также как сталь царапает пластик! Твердость фуллерита — 310 ГПа.

Благодаря этому фуллерит обладает феноменальной твердостью, он способен легко царапать алмаз, также как сталь царапает пластик! Твердость фуллерита — 310 ГПа.

Фуллерит

Мы привели список самых твёрдых материалов в мире на данный момент. Как видим, среди них достаточно веществ твёрже алмаза и ,возможно, нас ждут впереди ещё новые открытия, которые позволят получить материалы с ещё более высокими показателями твёрдости!

Эльбор

Эльбор иначе называют кингсонгит и боразон. Материал этот практически такой же твердый, как и алмаз. Благодаря этому он широко используется в обработке различных твердых сплавов. Эльбор является природной модификацией нитрида бора.

Эльбор — единственное соединение бора, которой образуется в недрах нашей планеты. Остальные минералы, в состав которых входит бор, зарождаются около поверхности Земли.

Эльбор удалось обнаружить в части земной коры, которая в ходе эволюции планеты словно бы «нырнула» под соседнюю литосферную плиту. На глубине более трех сотен километров при температуре около 1200 градусов произошли химические превращения, в результате которых и появился этот сверхтвердый минерал. Случилось это примерно 180 миллионов лет назад.

На глубине более трех сотен километров при температуре около 1200 градусов произошли химические превращения, в результате которых и появился этот сверхтвердый минерал. Случилось это примерно 180 миллионов лет назад.

Ученые приблизились к промышленному синтезу материала тверже алмаза

Исследователи из Технологического института сверхтвердых и новых углеродных материалов в Троицке, МФТИ, МИСиС и МГУ разработали новый метод синтеза ультратвердого материала, который превосходит алмаз по твердости. Детальное описание способа, позволяющего синтезировать ультратвердый фуллерит — полимер на основе фуллеренов, молекул в виде сфер из атомов углерода, — приводится в журнале Carbon.

В своей работе ученые отмечают, что алмаз уже давно не является самым твердым материалом. Натуральные алмазы имеют твердость около 150 гигапаскалей — сейчас первое место в перечне самых твердых материалов занимает ультратвердый фуллерит с показателем твердости от 150 до 300 ГПа.

Ультратвердыми материалами называют все, что тверже алмаза; материалы мягче алмаза, но тверже нитрида бора обозначают как сверхтвердые: нитрид бора с кубической решеткой почти втрое тверже хорошо известного корунда.

Фуллериты — это материалы, состоящие из фуллеренов. Фуллеренами, в свою очередь, называют молекулы углерода в виде сфер, образованных 60 атомами; фуллерен синтезирован более двадцати лет назад, и за его открытие вручена Нобелевская премия. Углеродные сферы в составе фуллерита могут быть по-разному упакованы, и твердость материала очень сильно зависит от того, как именно они связаны между собой. В открытом сотрудниками Технологического института сверхтвердых и новых углеродных материалов (ФГБНУ ТИСНУМ) ультратвердом фуллерите молекулы С60 связаны друг с другом ковалентными связями во всех направлениях — этот материал ученые называют трехмерным полимером.

Однако методов, позволяющих получать это перспективное вещество в промышленных масштабах, пока не существует. С практической точки зрения сверхтвердая форма углерода интересна в первую очередь специалистам по обработке металлов и других материалов: чем тверже режущий инструмент, тем дольше он служит и тем качественнее можно обрабатывать детали.

(схематическое изображение молекулы фуллерена, C60)

Невозможность синтеза фуллерита в больших количествах обусловлена очень высоким давлением, которое необходимо создать для начала реакции. Образование трехмерного полимера начинается при давлениях от 13 ГПа или 130 тысяч атмосфер — а создать такое давление в большом объеме современная техника не позволяет.

(Алмазные наковальни, деформированные при синтезе ультратвердого фуллерита, обратите внимание на вмятину в центре)

Ученые показали, что добавление к исходной смеси реагентов сероугерода, CS2, играет роль катализатора в синтезе фуллерита. Это вещество синтезируется в промышленных масштабах, активно используется на различных предприятиях, а технологии работы с ним хорошо отработаны. Сероуглерод, как показали эксперименты, конечный продукт, но выступает в роли катализатора. а счет него образование ценного сверхтвердого материала становится возможным при меньшем давлении — 8 ГПа, причем при комнатной температуре, в то время как предыдущие попытки синтезировать фуллерит при 13 ГПа требовали нагрева до 1100К (свыше 820 градусов Цельсия).

«Открытие, описанное в статье (каталитический синтез ультратвердого фуллерита) создает новое направление в области материалов, поскольку существенно снижает давление синтеза и позволяет промышленно производить этот материал и его производные», — пояснил ведущий автор исследования, заведующий лабораторией функциональных наноматериалов в ФГБНУ ТИСНУМ Михаил Юрьевич Попов.

P.S.

Подробнее ультратвердый фуллерит описан в следующих научных публикациях:

- Is C 60 fullerite harder than diamond? V.Blank, M.Popov, S.Buga, V.Davydov, V.N. Denisov, A.N. Ivlev, B.N. Mavrin, V.Agafonov, R.Ceolin, H.Szwarc, A.Rassat. Physics Letters A Vol.188 (1994) P 281-286.

- Structures and physical properties of superhard and ultrahard 3D polymerized fullerites created from solid C60 by high pressure high temperature treatment. V.D. Blank, S.G. Buga, N.R. Serebryanaya, G.A. Dubitsky, B. Mavrin, M.Yu. Popov, R.H. Bagramov, V.M. Prokhorov, S.A. Sulynov, B.A. Kulnitskiy and Ye.

V. Tatyanin. Carbon, V.36, P 665-670 (1998)

V. Tatyanin. Carbon, V.36, P 665-670 (1998) - Ultrahard and superhard phases of fullerite C60 : comparison with diamond on hardness and wear. V.Blank, M.Popov, G.Pivovarov, N.Lvova, K.Gogolinsky, V.Reshetov. Diamond and Related Materials. Vol. 7, No 2-5 (1998), P 427-431

P.P.S.

Пресс-служба МФТИ благодарит исследователя за неоценимую помощь в подготовке материала. Если вы также работаете в МФТИ и недавно опубликовали интересную научную статью — свяжитесь с нами по почте

Чудеса живой природы

Среди живых существ на нашей планете есть такие, у которых имеется что-то совершенно особенное.

- Паутина Caerostris darwini. Нить, которую выделяет паук Дарвина, прочнее стали и тверже кевлара. Именно эта паутина была взята учеными НАСА на вооружение при разработке космических защитных костюмов.

- Зубы моллюска Морское блюдечко – их волокнистая структура сегодня изучается бионикой. Они настолько прочные, что позволяют моллюску отодрать водоросли, вросшие в камень.

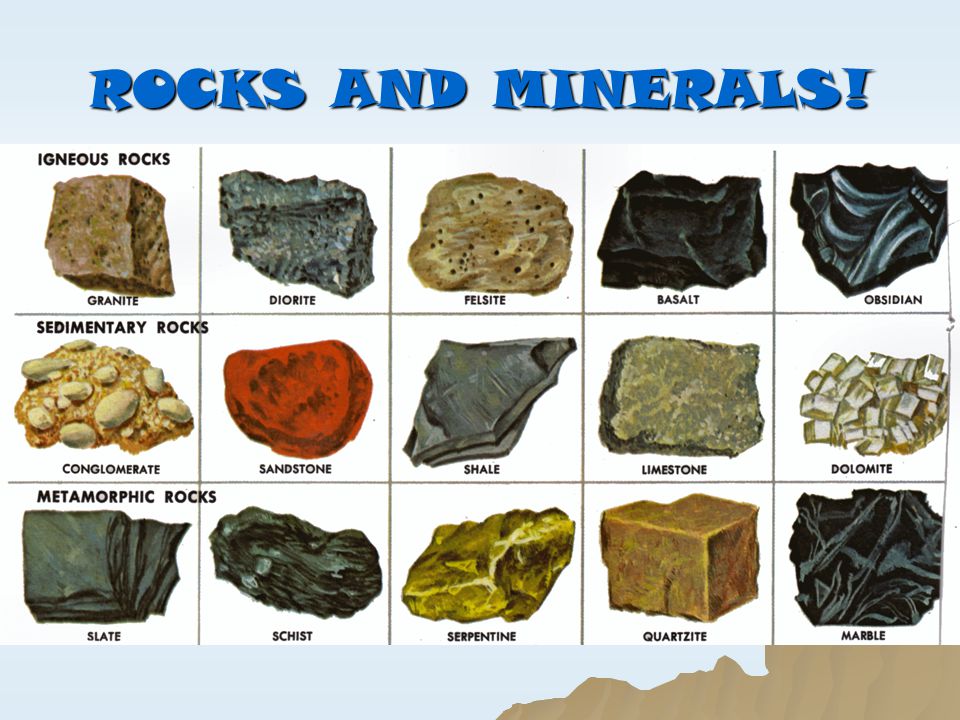

Диорит

Диорит – это глубинная порода, состоящая в основном из минералов, плагиоклаза, включающая цветной минерал – роговую обманку. Иногда присутствует кварц, и тогда порода носит название кварцевого диорита.

Цвет диорита серый, темно-серый, серовато-зеленый. Окраска диорита более светлая, чем у габбро, иногда имеют совершенно лейкократовый облик.

Строение диорита – среднезернистое (реже мелкозернистое), полируемость диорита средняя. Предел прочности на сжатие 1800-2400 кг/см2, объемная масса 2640 кг/м3.

Вместе прочнее

Один металл – это хорошо, но в некоторых сочетаниях возможно придание сплаву удивительных свойств.

Сверхпрочный сплав титана и золота – единственный крепкий материал, который оказался биосовместимым с живыми тканями. Сплав beta-Ti3Au настолько прочный, что его невозможно измельчить в ступке. Уже сегодня ясно, что это будущее различных имплантатов, искусственных суставов и костей. Кроме того, он может быть применен в буровом производстве, изготовлении спортивного снаряжения и во многих других областях нашей жизни.

Подобными свойствами может обладать и сплав палладия, серебра и некоторых металлоидов. Над этим проектом сегодня работают ученые института Калтека.

Как повысить прочность металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Ведутся работы по получению волокнистых кристаллов (вискеров), в несколько десятков раз превышающих прочность обычных металлов.

- Получение увеличения объема и поверхностного давления искусственным путем. Обработка металла под давлением (ковка, волочение, прокатка, прессование) дает объемную клепку, а накатка и дробеструйная обработка — поверхностную клепку.

- Формирование металлических сплавов с использованием элементов из периодической таблицы.

- Очистка металла от содержащихся в нем примесей. В результате механические свойства металла улучшаются, а распространение трещин значительно уменьшается.

- Устранение шероховатости поверхности металла.

Таблица предела прочности металлов

| Металл | Назначение | Прочность, МПа |

| Вести | Pb | 18 |

| Олово | Sn | 20 |

| Кадмий | Cd | 62 |

| Алюминий | Аль | 80 |

| Бериллий | Будьте | 140 |

| Магний | Mg | 170 |

| Медь | Cu | 220 |

| Кобальт | Co | 240 |

| Железо | Fe | 250 |

| Ниобий | Nb | 340 |

| Никель | Ni | 400 |

| Титан | Ti | 600 |

| Молибден | Mo | 700 |

| Цирконий | Zr | 950 |

| Вольфрам | W | 1200 |

Как производят металлы?

Металлы добываются из руд. Для определения их вкладов используются различные сложные методы и системы расчетов. Производство металлов осуществляется в несколько этапов:

- Разработка рудного месторождения.

Он может быть открытым или закрытым. Иногда методы добычи комбинируются. Метод открытого разреза менее опасен.

Он может быть открытым или закрытым. Иногда методы добычи комбинируются. Метод открытого разреза менее опасен. - Очистка руды. Этот процесс осуществляется для извлечения полезных компонентов (рудного концентрата), которые будут использоваться в дальнейшем производстве.

- Добыча металла. Осуществляется с использованием электролитических или химических методов восстановления.

- Выплавка металлов. Это достигается в технологических печах, где сырье нагревается до повышенной температуры. Кроме того, используется восстановитель.

Разработка рудного месторождения (Фото: Instagram / polyus_official)

Характеристика металлов

Металлы — это группа из более чем 90 простых веществ из периодической таблицы Менделеева. Они редко встречаются в природе в чистом виде, поэтому чаще всего их добывают из руд. Это название, данное типу минерала, который представляет собой комбинацию нескольких химических компонентов, таких как минералы и те же металлы. Металлы характеризуются несколькими свойствами, которые используются для их классификации по группам:

- Твердость — сопротивление проникновению в материал другого, более твердого тела;

- твердость — сопротивление разрушению при воздействии внешней нагрузки;

- упругость — изменение формы материала под действием внешних сил и его восстановление после прекращения действия этих сил;

- пластичность — изменение формы материала под влиянием внешнего воздействия и ее восстановление после устранения этого воздействия

- Стойкость к истиранию — сохранение внешнего вида и физических свойств материала после сильного трения

- Вязкость — способность материала растягиваться под воздействием внешних сил;

- Усталость — способность материала выдерживать повторяющиеся нагрузки;

- Термостойкость — устойчивость к окислительным процессам при нагревании до высоких температур.

Недавно ученые создали улучшенный алюминиевый сплав 6063, который уничтожает бактерии. Считается, что его можно использовать для изготовления дверных ручек в больницах и других общественных местах.

Интересные факты

- Титановые сплавы, удельный вес которых превышает удельный вес алюминия примерно на 70%, в 4 раза прочнее алюминия. Поэтому с точки зрения удельной прочности сплавы, содержащие титан, более жизнеспособны для использования в самолетостроении.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Алюминиевые сплавы очень пластичны, устойчивы к коррозии и прекрасно поддаются обработке давлением и резанием.

- Пластмассы имеют более высокую удельную прочность, чем металлы. Однако из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и низкой теплостойкости ламинаты, текстолит и сэндвич-пластики имеют ограниченное применение, особенно в крупногабаритных конструкциях.

- Было установлено, что черные и цветные металлы и многие их сплавы уступают стеклопластикам по коррозионной стойкости и удельной прочности.

Механические свойства металлов являются важным фактором, влияющим на их применение на практике. При проектировании любой конструкции, детали или машины и выборе материала необходимо учитывать все механические свойства, которыми он обладает.

Будущее по 20 долларов за моток

Какой самый твердый материал уже сегодня может купить любой обыватель? Всего за 20 долларов можно купить 6 метров ленты Braeön. С 2021 года она поступила в продажу от производителя Дастина Маквильямса. Химический состав и способ производства хранятся в строгом секрете, но качества ее поражают.

Лентой можно скрепить абсолютно все. Для этого ее необходимо обмотать вокруг скрепляемых деталей, разогреть обычной зажигалкой, придать пластичному составу нужную форму и все. После остывания стык выдержит нагрузку в 1 тонну.

Скажи привет самому прочному материалу на Земле

Снимки, полученные с помощью микроскопии, показывающие траекторию разрушения и сопутствующую деформацию кристаллической структуры в сплаве CrCoNi в нанометровом масштабе во время стрессовых испытаний при температуре 20 кельвинов (-424 F). Трещина распространяется слева направо. Предоставлено: Роберт Ритчи/Лаборатория Беркли.

Трещина распространяется слева направо. Предоставлено: Роберт Ритчи/Лаборатория Беркли.

Ученые измерили самую высокую когда-либо зарегистрированную ударную вязкость любого материала, исследуя металлический сплав из хрома, кобальта и никеля (CrCoNi). Мало того, что металл чрезвычайно пластичен — что в материаловедении означает очень ковкий — и впечатляюще прочен (что означает, что он сопротивляется остаточной деформации), его прочность и пластичность улучшаются по мере того, как он становится холоднее. Это противоречит большинству других существующих материалов.

Команда, возглавляемая исследователями из Национальной лаборатории Лоуренса в Беркли (Berkeley Lab) и Ок-Риджской национальной лаборатории, опубликовала исследование с описанием своих рекордных результатов в журнале Science .

«Когда вы проектируете конструкционные материалы, вы хотите, чтобы они были прочными, но в то же время пластичными и устойчивыми к разрушению», — сказал один из руководителей проекта Исо Джордж, губернатор кафедры перспективной теории сплавов и разработки в ORNL и Университете Теннесси. «Обычно это компромисс между этими свойствами. Но этот материал сочетает в себе и то, и другое, и вместо того, чтобы становиться хрупким при низких температурах, он становится более прочным».

«Обычно это компромисс между этими свойствами. Но этот материал сочетает в себе и то, и другое, и вместо того, чтобы становиться хрупким при низких температурах, он становится более прочным».

CrCoNi относится к классу металлов, называемых высокоэнтропийными сплавами (ВЭС). Все сплавы, используемые сегодня, содержат большую долю одного элемента с добавлением меньшего количества дополнительных элементов, но ВЭС изготавливаются из равной смеси каждого составного элемента.

Эти сбалансированные атомарные рецепты, по-видимому, наделяют некоторые из этих материалов необычайно высоким сочетанием прочности и пластичности при нагрузке, которые вместе составляют то, что называется «вязкостью». HEA были горячей областью исследований с тех пор, как они были впервые разработаны около 20 лет назад, но технология, необходимая для того, чтобы довести материалы до их предела в экстремальных испытаниях, была недоступна до недавнего времени.

«Прочность этого материала вблизи температур жидкого гелия (20 Кельвинов, -424 по Фаренгейту) достигает 500 мегапаскалей квадратный метр. В тех же единицах прочность куска кремния равна единице, алюминиевого корпуса в пассажирском для самолетов составляет около 35, а прочность некоторых из лучших сталей составляет около 100. Таким образом, 500 — это ошеломляющая цифра», — сказал соруководитель исследования Роберт Ритчи, старший научный сотрудник отдела материаловедения лаборатории Беркли и профессор Чуа. инженерного дела в Калифорнийском университете в Беркли.

В тех же единицах прочность куска кремния равна единице, алюминиевого корпуса в пассажирском для самолетов составляет около 35, а прочность некоторых из лучших сталей составляет около 100. Таким образом, 500 — это ошеломляющая цифра», — сказал соруководитель исследования Роберт Ритчи, старший научный сотрудник отдела материаловедения лаборатории Беркли и профессор Чуа. инженерного дела в Калифорнийском университете в Беркли.

Ричи и Джордж начали экспериментировать с CrCoNi и другим сплавом, который также содержит марганец и железо (CrMnFeCoNi) почти десять лет назад. Они создали образцы сплавов, затем понизили температуру материалов до температуры жидкого азота (около 77 Кельвинов или -321 F) и обнаружили впечатляющую прочность и ударную вязкость.

Они сразу же захотели продолжить свою работу испытаниями в диапазонах температур жидкого гелия, но нашли оборудование, позволяющее проводить стресс-тестирование образцов в такой холодной среде, и наняли членов команды с аналитическими инструментами и опытом, необходимыми для анализа того, что происходит в материал на атомном уровне занял следующие 10 лет. К счастью, результаты стоили ожидания.

К счастью, результаты стоили ожидания.

Вглядываясь в кристалл

Многие твердые вещества, включая металлы, существуют в кристаллической форме, характеризующейся повторяющимся трехмерным атомным рисунком, называемым элементарной ячейкой, которая образует более крупную структуру, называемую решеткой. Прочность и ударная вязкость материала или их отсутствие зависят от физических свойств решетки.

Ни один кристалл не совершенен, поэтому элементарные ячейки в материале неизбежно будут содержать «дефекты», ярким примером которых являются дислокации — границы, где недеформированная решетка встречается с деформированной решеткой. Когда к материалу прикладывается сила — представьте, например, сгибание металлической ложки, — изменение формы осуществляется за счет движения дислокаций через решетку.

Чем легче дислокациям двигаться, тем мягче материал. Но если движению дислокаций препятствуют препятствия в виде неровностей решетки, то для перемещения атомов внутри дислокации требуется большее усилие, и материал становится прочнее. С другой стороны, препятствия обычно делают материал более хрупким, склонным к растрескиванию.

С другой стороны, препятствия обычно делают материал более хрупким, склонным к растрескиванию.

Используя дифракцию нейтронов, дифракцию обратного рассеяния электронов и просвечивающую электронную микроскопию, Ричи, Джордж и их коллеги из лаборатории Беркли, Бристольского университета, лаборатории Резерфорда Эпплтона и Университета Нового Южного Уэльса исследовали решетчатые структуры образцов CrCoNi, которые был разрушен при комнатной температуре и 20 К. (Для измерения прочности и пластичности образец чистого металла растягивают до тех пор, пока он не разрушится, тогда как для испытаний на вязкость разрушения в образец преднамеренно вводят острую трещину до того, как он будет вытянут, и необходимое напряжение затем измеряется рост трещины.)

Эти изображения, полученные с помощью сканирующей электронной микроскопии, показывают структуру зерен и ориентацию кристаллической решетки сплавов (A) CrMnFeCoNi и (B) CrCoNi. (C) и (D) показывают примеры изломов в CrCoNi при 293 K и 20 K соответственно. Предоставлено: Роберт Ричи/Беркли.

Предоставлено: Роберт Ричи/Беркли.

Изображения и атомные карты, созданные с помощью этих методов, показали, что ударная вязкость сплава обусловлена тремя препятствиями дислокации, которые вступают в действие в определенном порядке, когда к материалу прилагается сила. Во-первых, движущиеся дислокации заставляют участки кристалла соскальзывать с других участков, лежащих в параллельных плоскостях.

Это движение смещает слои элементарных ячеек так, что их рисунок больше не совпадает в направлении, перпендикулярном скользящему движению, создавая своего рода препятствие. Дальнейшее воздействие на металл создает явление, называемое нанодвойникованием, при котором области решетки образуют зеркальную симметрию с границей между ними.

Наконец, если силы продолжают действовать на металл, энергия, вкладываемая в систему, изменяет расположение самих элементарных ячеек, при этом атомы CrCoNi переключаются с гранецентрированного кубического кристалла на другое расположение, известное как гексагональная плотная упаковка.

Эта последовательность атомных взаимодействий гарантирует, что металл продолжает течь, но также продолжает встречать новое сопротивление со стороны препятствий, намного превышающее точку, в которой большинство материалов ломаются от напряжения. «Итак, когда вы тянете его, запускается первый механизм, затем запускается второй, затем запускается третий, а затем четвертый», — объяснил Ричи.

«Теперь многие люди скажут, что мы видели нанодвойникование в обычных материалах, мы видели скольжение в обычных материалах. Это правда. В этом нет ничего нового, но факт в том, что все они происходят в этом волшебная последовательность, которая дает нам эти поистине потрясающие свойства».

Новые результаты, полученные группой в сочетании с другой недавней работой над HEA, могут заставить сообщество материалистов пересмотреть давние представления о том, как физические характеристики влияют на производительность. «Это забавно, потому что металлурги говорят, что структура материала определяет его свойства, но структура NiCoCr самая простая, которую вы можете себе представить — это просто зерна», — сказал Ричи.

«Однако, когда вы деформируете его, структура становится очень сложной, и этот сдвиг помогает объяснить его исключительную устойчивость к разрушению», — добавил соавтор Эндрю Майнор, директор Национального центра электронной микроскопии Молекулярного литейного завода в Беркли. Лаборатория и профессор материаловедения и инженерии Калифорнийского университета в Беркли.

«Мы смогли визуализировать это неожиданное преобразование благодаря развитию детекторов быстрых электронов в наших электронных микроскопах, которые позволяют нам различать различные типы кристаллов и количественно определять дефекты внутри них с разрешением в один нанометр — ширина всего из нескольких атомов, что, как оказалось, примерно равно размеру дефектов в деформированной структуре NiCoCr».

Сплав CrMnFeCoNi также был испытан при температуре 20 Кельвинов и показал впечатляющие результаты, но не достиг такой же прочности, как более простой сплав CrCoNi.

Ковка новых продуктов

Теперь, когда внутреннее устройство сплава CrCoNi лучше изучено, он и другие HEA стали на один шаг ближе к использованию в специальных приложениях. Хотя эти материалы дороги в производстве, Джордж предвидит их использование в ситуациях, когда экстремальные условия окружающей среды могут разрушить стандартные металлические сплавы, например, при низких температурах глубокого космоса.

Хотя эти материалы дороги в производстве, Джордж предвидит их использование в ситуациях, когда экстремальные условия окружающей среды могут разрушить стандартные металлические сплавы, например, при низких температурах глубокого космоса.

Он и его команда в Ок-Ридже также изучают, как сплавы, изготовленные из более распространенных и менее дорогих элементов — кобальта и никеля во всем мире не хватает из-за спроса на них в аккумуляторной промышленности — можно уговорить получить аналогичные свойства.

Хотя прогресс впечатляет, Ричи предупреждает, что по уважительной причине до реального использования еще далеко. «Когда вы летите на самолете, хотели бы вы знать, что то, что спасает вас от падения с высоты 40 000 футов, — это сплав корпуса, который был разработан всего несколько месяцев назад? Или вы хотели бы, чтобы материалы были зрелыми и понятными? Вот почему конструкционным материалам может потребоваться много лет, даже десятилетий, чтобы начать их реальное использование».

Дополнительная информация:

Донг Лю и др. Исключительная вязкость разрушения средне- и высокоэнтропийных сплавов на основе CrCoNi при температуре 20 кельвинов, Science (2022). DOI: 10.1126/science.abp8070

Предоставлено

Национальная лаборатория Лоуренса Беркли

Цитата :

Поздоровайся с самым прочным материалом на Земле (2022, 8 декабря)

получено 1 января 2023 г.

из https://phys.org/news/2022-12-toughest-material-earth.html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

10 самых твердых материалов на Земле

У нас есть множество самых твердых материалов , которые естественным образом присутствуют в нашей среде, а некоторые из них созданы руками человека. Чаще всего алмаз считается самым твердым из когда-либо известных материалов, но есть и другие материалы, которые переняли этот титул у алмаза.

Contents

- Hardest Materials on Earth

- 10. Alumina

- 9. Zirconium Carbide

- 8. Titanium Carbide

- 7. Titanium Diboride

- 6. Rhenium Diboride

- 5. Boron Carbide

- 4. Borazon

- 3. Алмаз

- 2. Лонсдейлит

- 1. Вюрцит Нитрид Бора

Итак, представляем вам список 10 самых твердых материалов в мире:

10. Глинозем

Глинозем

Химически представленный как Al2O3, глинозем — это общее название оксида алюминия. Кристаллический полиморфный — наиболее распространенная форма этого химического вещества. Другими разновидностями этого соединения являются рубин, сапфир и т. д., цвет которых обусловлен некоторыми примесями. Он широко используется для извлечения алюминия и в качестве огнеупорного материала из-за его высокой температуры плавления. Он нерастворим в воде, устойчив к электричеству и обладает высокой теплопроводностью. Благодаря своей твердости он используется в режущих инструментах и в качестве абразива.

Благодаря своей твердости он используется в режущих инструментах и в качестве абразива.

9. Карбид циркония

Карбид циркония

Химически представленный как ZrC, карбид циркония представляет собой керамический материал, который выглядит как серый металлический порошок. Обладая высокой коррозионной стойкостью и твердостью, он широко используется в производстве режущих инструментов. Он образован прочной решеточной связью между Zr и углеродом. Он широко используется в реактивных двигателях, ракетах, транспортных средствах и т. д. благодаря своей несущей способности. Другая распространенная форма ZrC используется для покрытия огнеупоров в ядерных реакторах.

8. Карбид титана

Карбид титана

Химически представленный как TiC, карбид титана изготовлен из керамического материала и напоминает карбид вольфрама внешним видом черного порошка. Он широко используется при изготовлении металлокерамики, используемой при высокоскоростной резке стальных материалов. Он устойчив к коррозии и окислению. Его температура плавления составляет 3160 градусов по Цельсию, поэтому он используется в качестве теплозащитного экрана в космических кораблях и ракетах. Более того, если мы добавим титана на 6-30% больше, то раствор будет более хрупким, чем исходный TiC.

Его температура плавления составляет 3160 градусов по Цельсию, поэтому он используется в качестве теплозащитного экрана в космических кораблях и ракетах. Более того, если мы добавим титана на 6-30% больше, то раствор будет более хрупким, чем исходный TiC.

7. Диборид титана

Диборид рения

Химически представленный как TiB2, диборид титана представляет собой очень твердое керамическое вещество. Зато обладает хорошей электропроводностью и устойчивостью к механической эрозии. Он имеет такие же свойства, как TiC, но превосходит их. Он в три раза тверже полностью закаленной стали. Благодаря устойчивости к оксиду он более стабилен, чем TiC и даже чистое железо. Это не натуральное вещество, а готовится в лабораториях с использованием методов высокой температуры и давления.

6. Диборид рения

Диборид рения

Химически представленный как ReB2, это самое сильное техногенное соединение. Синтетическое соединение доступно по очень низкой цене из-за низкой стоимости производства, но рений как металл очень дорог. Впервые это соединение было синтезировано в 1962 г. По внешнему виду оно напоминает черный порошок, нерастворимый в воде. По твердости он сравним с алмазом. Причиной его чрезмерной жесткости является очень высокая плотность валентных электронов и короткая ковалентная связь.

Впервые это соединение было синтезировано в 1962 г. По внешнему виду оно напоминает черный порошок, нерастворимый в воде. По твердости он сравним с алмазом. Причиной его чрезмерной жесткости является очень высокая плотность валентных электронов и короткая ковалентная связь.

5. Карбид бора

Карбид бора

Химически представленный как B4C, карбид бора был обнаружен в 19 веке. Благодаря своей твердости он широко используется в бронежилетах, танках, доспехах и других промышленных целях. Он может легко поглощать нейтронное излучение, что делает его идеальным материалом для защиты атомных станций. Он остается стабильным даже в условиях ионизирующего излучения и других химических веществ. Он также используется в реактивных соплах, стойком покрытии, тормозных накладках, струйных соплах и во многих других областях.

4. Боразон

Боразон

Химически представленный как CBN, боразон является коммерческим названием кубического нитрида бора. Он доступен в изобилии и дешев. Боразон получают путем нагревания равного количества бора и азота при температуре более 1800 градусов Цельсия. Будучи более дешевыми, они заменяют чертовски дорогие бриллианты. По этой причине он используется при изготовлении режущих инструментов, ножей, турбин, лезвий, пильных полотен, шлифовальных сталей, хирургических ножей, валков для бумажных фабрик и т. д.

Боразон получают путем нагревания равного количества бора и азота при температуре более 1800 градусов Цельсия. Будучи более дешевыми, они заменяют чертовски дорогие бриллианты. По этой причине он используется при изготовлении режущих инструментов, ножей, турбин, лезвий, пильных полотен, шлифовальных сталей, хирургических ножей, валков для бумажных фабрик и т. д.

3. Алмаз

Алмаз

Они состоят из атомов углерода и находятся под очень высоким давлением в течение очень долгого времени, от 1 до 3,3 миллиардов лет. Так как они образуются под высоким давлением, то имеют очень твердый характер. Связи между атомами углерода неразрывны. Из-за своей твердости они широко используются в сверлении, резке, полировке и других областях. Так как они обладают свойством отражать и преломлять свет, поэтому их широко используют в ювелирном деле, так как они красиво выглядят и блестят.

2. Лонсдейлит

Лонсдейлит

Изготовленный из атомов углерода, лонсдейлит полупрозрачный и имеет коричневато-желтый цвет. Несколько исследований и симуляций показали, что он может выдерживать на 585 больше нагрузок, чем алмазы. В природе он встречается только при падении на землю графитосодержащих метеороидов и ударах о поверхность. Так вот, из-за этого он очень редко встречается в природе. Поскольку он редко встречается в природе, в лабораториях проводится множество экспериментов по созданию этого материала некоторыми возможными способами.

Несколько исследований и симуляций показали, что он может выдерживать на 585 больше нагрузок, чем алмазы. В природе он встречается только при падении на землю графитосодержащих метеороидов и ударах о поверхность. Так вот, из-за этого он очень редко встречается в природе. Поскольку он редко встречается в природе, в лабораториях проводится множество экспериментов по созданию этого материала некоторыми возможными способами.

1. Вюрцит Нитрид Бора

Wurtzite Boron Nitride

Структура этого материала также подобна алмазу, но вместо углерода он состоит из некоторых других атомов. Этот материал также встречается в природе, поэтому его нельзя тратить в лабораториях. Он образуется во время извержений вулканов при высоких температурах и давлении. Считается, что он может выдерживать на 18% большую нагрузку, чем алмазы, что связано с переориентацией гибких связей и более сложной структурой, чем у алмазов. После процесса переориентации он становится на 80% тверже алмаза. Таким образом, это самый прочный материал на земле.

V. Tatyanin. Carbon, V.36, P 665-670 (1998)

V. Tatyanin. Carbon, V.36, P 665-670 (1998)

Он может быть открытым или закрытым. Иногда методы добычи комбинируются. Метод открытого разреза менее опасен.

Он может быть открытым или закрытым. Иногда методы добычи комбинируются. Метод открытого разреза менее опасен.