Содержание

Я шагаю по карьеру: про шагающие экскаваторы и драглайны

Даже любопытно, что в самом наименовании этого вида техники — шагающие экскаваторы — заключена семантика движения. Это при том, что «шагают» такие машины крайне медленно, и задействованы как раз на тех работах, где мобильность не требуется. Но как же было не отметить эту необыкновенную особенность железных гигантов, которые для передвижения по месторождению используют не колёсные пары и не гусеницы, а «ноги» — они же башмаки, они же лыжи.

Сегодня мы оставим за скобками «шагари» роторные и сосредоточимся на их братьях-драглайнах, за особенности конструкции прозванных в народе «тянушами». Даже удивительно, что эти огромные машины, чья сфера использования довольно специфична, а число производителей очень невелико, заняли столь важное место угледобыче и шире — добыче ТПИ в целом.

Драглайны, объясняют владельцы таких машин, используются там, где необходимо работать с большими объёмами породы, при этом находясь примерно на одном месте. Например, на Краснобродском угольном разрезе такая техника задействована в бестранспортной технологии вскрышных работ, и это, можно сказать, традиционная задача для драглайнов. Впрочем, на Баженовском месторождении «Ураласбеста» «шагари» формируют отвалы — тоже вариант работы «по профилю».

Например, на Краснобродском угольном разрезе такая техника задействована в бестранспортной технологии вскрышных работ, и это, можно сказать, традиционная задача для драглайнов. Впрочем, на Баженовском месторождении «Ураласбеста» «шагари» формируют отвалы — тоже вариант работы «по профилю».

А вот собственно шагать драглайны не любят. Скажем, несколько лет назад золотодобывающей артели «Южно-Заозёрский прииск» на Урале понадобилось перевезти такую технику с одного прииска, который к тому моменту уже выработали, на другой, что находился в 3,5 км. Встал вопрос: разбирать экскаватор или отправить своим ходом? Если разбирать и собирать заново, понадобится несколько месяцев, поэтому решили, что махина весом в 700 тонн всё-таки дошагает сама.

К делу подключили НИИ, который разработал схему перехода, для чего потребовалось вырубить часть леса. Так вот, шёл экскаватор около месяца. Через проезжую часть его «переводили» несколько часов, так что проезжающие мимо водители имели возможность снять интересное, хотя и не слишком динамичное кино.

«Драглайны предназначены для производства земляных работ по вскрытию полей полезных ископаемых. Они выполняют большой объём земляных работ с минимальным количеством перемещений с места на место. Это достигается за счёт больших линейных размеров экскаваторов, а именно за счёт большой длины стрелы, позволяющей при копании забрасывать ковш на значительные расстояния.

Также основным достоинством шагающих драглайнов является конструктивная возможность обеспечить низкие удельные давления на грунт за счёт большой опорной площади. Это даёт возможность применять драглайны для работы на очень слабых грунтах, на которых машины «не тонут».

Драглайны за счёт своей конструктивной особенности закрепления ковша, который подвешен на канатах и с их помощью перемещается в пространстве, может, в отличие от других экскаваторов, применяться для копания грунта из-под воды», — рассказал генеральный директор ЧАО «Новокраматорский машиностроительный завод» Игорь Протыняк, обозначив ключевые особенности и преимущества этого вида техники.

А заодно напомнил, с чего, собственно, эта история началась.

А кто был первым?

Хотя с истоками как раз не так всё просто. Начнём с версии самой распространённой: первый советский драглайн был выпускником «Уралмашзавода».

«В 1948 году началась одна из великих советских строек — прокладка канала Волга — Дон. Для неё требовались более мощные землеройные машины для перемещения сотен миллионов тонн грунта. Именно тогда встал вопрос о создании драглайнов — шагающих экскаваторов. Сначала рассматривали вопрос о том, чтобы доверить проектирование и производство таких машин Новокрамоторскому машиностроительному заводу, но уралмашевцы настояли, чтобы проект отдали именно им.

Всего Минтяжмаш СССР отводил на всё производство (от разработки до изготовления) первого драглайна 8 месяцев, хотя реальный срок, который требовался на создание экскаватора — 3 года. Драглайн ЭШ 14.65 (14 — это объём ковша в «кубах», а 65 м — длина стрелы) был готов точно в срок.

Он отработал 30 лет», — рассказали в пресс-службе «Уралмашзавода».

Ту же историю поведал нам научный сотрудник музея «Уралмашзавода», хранитель его истории и автор целого цикла профильных статей Сергей Агеев, когда мы оказались у него в гостях. Эту же версию отстаивает Лев Сонин в своей книге «За тяжёлое машиностроение». Причём приводит цитаты и подробности этих разработок: и споры, и сложности, и доделки-переделки, которые пережили разработчики за эти восемь месяцев.

При этом на сайте Новокраматорского машиностроительного завода читаем: «В 1948 году на НКМЗ было организовано производство отечественного шагающего экскаватора-драглайна ЭШ-1». То есть, отодвигаемся от уралмашевской истории на год назад. Был ли это тот самый проект, который впоследствии завершили екатеринбуржцы?

Но и это ещё не всё. На официальном сайте «Копейского машиностроительного завода» можно обнаружить информацию о том, что в 1948 году «на заводе собран первый в Советском Союзе шагающий экскаватор ЭШ-1».

Наверное, 70 лет спустя уже и не важно, кто стал здесь пионером. Копейский машзавод ушёл в производство несколько иной добывающей техники, а вот краматорский и екатеринбургский заводы работы продолжили — и «шагают» до сих пор.

Сегодня именно эти производители являются лидерами данного рынка в странах СНГ. По примерным оценкам, суммарно они занимают около 80%.

«Так сложилось исторически. Ещё со времён СССР было только два завода по производству средних и крупных шагающих драглайнов: НКМЗ и УЗТМ, соответственно. И этими драглайнами в избыточном количестве был насыщен бывший рынок СССР.

За десятилетия эксплуатации этих драглайнов у предприятий накопился огромный опыт, имеются ремонтные базы для этих машин с большим ремонтным фондом, десятки поколений эксплуатирующего и обслуживающего персонала выросло на этой технике и отлично её знают, и она хорошо себя зарекомендовала.

Поэтому постсоветский заказчик не хочет проводить эксперименты на своих карьерных полях, а хочет получить проверенную машину, понятную в эксплуатации и обслуживании, гарантированно обеспечивающую выполнение поставленных задач», — комментирует ситуацию Игорь Протыняк.

Ещё повоюют

Примечателен и другой факт. На современных карьерах и разрезах действительно и сегодня работают машины «Уралмаша» или НКМЗ — в целом Игорь Стефанович объяснил, почему. Но удивительно то, что в ходу ещё те самые машины, которые предприятия купили у этих заводов во времена СССР. Так, упомянутый драглайн, переходящий дорогу на Урале, — это машина НКМЗ.

На карьере «Ураласбеста» работает их же техника. Машинам уже лет по 40-50. А рекорд по срокам эксплуатации драглайнов «Уралмашзавода» принадлежит эстонской компании Enefit Kaevandused AS: в её парке действующих экскаваторов есть ЭШ 15.90, который работает на предприятии с августа 1966 года.

«Да, машины немолоды», — говорят инженеры Краснобродского разреза «Кузбассразрезугля», кивая на свои «шагари» родом из Краматорска. Но при этом настаивают: экскаваторы ещё походят. Запас прочности огромный, все элементы поддаются ремонту. Плюс к тому, та самая относительная неподвижность машин, с которой мы начали, тут тоже на пользу — меньше износ.

Долгую жизнь машин здесь объясняют ещё и тем, что советское производство в принципе жило по несколько иным законам, чем современное: не закладывали в машину, так скажем, «дату смерти», потому как не было задачи отправить покупателя за новой. Потому и ресурс предполагали двойной и тройной.

Примерно также отзываются о «старичках» и другие владельцы таких машин. «Ураласбест» провёл плановый ремонт одного из четырёх своих экскаваторов в прошлом году. Восстановили необходимый диаметр и форму стакана экскаватора, произвели замену втулки. Попутно отремонтировали стрелу и поворотную платформу, провели ревизию электрооборудования. И всё, снова в бой.

«Это опять же наследие СССР. Деньги никто не считал, и эти машины выпускались с заведомо заложенным большим коэффициентом запаса прочности, из расчёта на не менее 20 лет непрерывной работы экскаваторов. А так как в силу особенностей их эксплуатации они работают не постоянно, с иногда довольно длительными перерывами, то и срок их «жизни» значительно превышает расчётный срок эксплуатации.

Кроме этого машины НКМЗ легко обслуживать и несложно ремонтировать, что дополнительно даёт возможность продлевать срок их активной жизни», — соглашается и добавляет Игорь Протыняк.

Евгений Спицын говорит, что и сегодня, создавая драглайны, завод ориентирует их на большой срок службы. Даже ещё больший, чем прежде: уже не 22,5 года, а 25 лет. Потому что техника непростая, дорогая — на уральском заводе шутят, что «шагающий экскаватор приобретают один раз и на всю жизнь». Так что и после 20-летнего срока службы машины часто не списывают, а модернизируют. Скажем, индийская NCL именно так и поступила с пятью своими драглайнами, приобретёнными у УЗТМ: при участии специалистов завода-производителя они прошли обновление, а до этого отработали в среднем по 30 лет.

Но всё же. Да, «старики» всё ещё идут в бой, но уж явно не одни. Объёмы добычи растут, машзаводы работают, техника совершенствуется — появляются новые драглайны, уже XXI века.

Что новенького

«Расчётный срок службы драглайнов НКМЗ — 20 лет.

За это время машины устают не только физически, но устаревают и морально. Даже с точки зрения соответствия современному видению эргономики, современному направлению развития данной техники по системам управления, по возможностям диагностики и компьютеризации, драглайны должны постоянно обновляться», — отмечает Игорь Протыняк.

При этом производители признают, что по механической части экскаваторы-драглайны — это консервативная техника, так что революционных изменений ожидать не стоит.

«Сегмент драглайнов развивается также, как и другие направления экскаваторостроения. В 1960-х годах, например, вантовая стрела была заменена на жёсткую трёхгранную (первый такой экскаватор был смонтирован в 1976 году). Сейчас мы переводим экскаваторы на приводы переменного тока, которые в отличие от приводов постоянного тока потребляют меньше электроэнергии, и меньше времени требуется на их обслуживание.

Также современные модели шагающих экскаваторов обеспечивают инновационными системами пожаротушения, автоматической смазки, управления и т.

д.», — рассказал об эволюции уральских драглайнов начальник конструкторского отдела шагающих экскаваторов «Уралмашзавода» Евгений Спицын.

Добавим к этому ещё один, так скажем, тренд. Всё активнее идёт освоение северных месторождений, поэтому в линейке производителей спецтехники появляются машины, предназначенные для работы в этих условиях. Драглайны не отстают: скажем, два года назад такой вот шагающий экскаватор УЗТМ в северном исполнении отправился на Эльгинское угольное месторождение в Якутию.

И при создании этого экземпляра завод использовал материалы, прошедшие контроль на ударную вязкость при -50 °С, а новый комплектный электропривод рассчитан на работу в условиях предельных температур. Чтобы с работой могла справится не только машина, но и машинист, производитель усилил теплоизоляцию кабины.

«Мы уделяем внимание удобству оператора, поэтому оснащаем шагающие экскаваторы эргономичными кабинами, системой автоматической смазки. На экскаваторе так же применена современная система контроля и диагностики работы машины с визуализацией всех необходимых данных на мониторе в кабине машиниста.

Указанная система не только помогает управлять рабочими процессами, но и позволяет свести к минимуму «человеческий фактор», полностью автоматизируя контроль и диагностику оборудования, а также обеспечивает мгновенное выявление и учёт неисправностей или отклонений в работе машины.

Многофункциональный дисплей имеет несколько режимов: рабочее состояние машины, сообщения об ошибках и неисправностях, отображение с камер видеонаблюдения, учёт и контроль», — добавляет Игорь Протыняк, рассказывая об усовершенствованиях, предложенных Новокраматорским заводом.

То есть, действительно, развитие этого вида спецтехники идёт в том же направлении, что и любых других современных машин, — автоматизация, создание более комфортных для оператора условий работы и прочее.

Размер имеет значение?

Есть в добывающей отрасли и ещё одна интересная тенденция. Предприятия стремятся наращивать объёмы добычи и переработки, что напрямую отражается на производителях оборудования. Есть запрос на более мощные самосвалы — и вот БЕЛАЗ уже добрался до 450 тонн. Требуется и наращивать мощности экскаваторов — всех существующих типов. Драглайнов это тоже касается, и несколько лет назад с конвейера «Уралмаша» сошёл ЭШ-100.125. Но при этом нельзя сказать, что эволюция «шагарей» — это увеличение габаритов, тут всё не так просто.

Требуется и наращивать мощности экскаваторов — всех существующих типов. Драглайнов это тоже касается, и несколько лет назад с конвейера «Уралмаша» сошёл ЭШ-100.125. Но при этом нельзя сказать, что эволюция «шагарей» — это увеличение габаритов, тут всё не так просто.

«Для использования шагающих драглайнов большей единичной мощности необходимо значительно расширять заходку — рабочее место экскаватора, что часто бывает проблематично. К тому же при создании технологии разработки для карьерной техники закладывается определённый объём работ», — поясняет Евгений Спицын.

На самом деле, в этом смысле рывок был сделан ещё в прошлом: всё тот же «Уралмашзавод» поставил ЭШ-100.100 на Назаровский разрез в Красноярский край — дело было ещё в 1977 году. Через шесть лет машину решено было перегнать на Чулымский добывающий участок, и драглайну пришлось прошагать 11,5 км — уже понятно, что процесс этот проходил примерно как военная операция.

Вплоть до того, что пришлось разбирать часть железнодорожной магистрали Ачинск — Абакан, весьма, кстати, загруженной. Но ничего: драглайн всё-таки дошёл и проработал на новом месте до начала 1990-х. А вот дальше всё было печально: машину сначала законсервировали, потом и вовсе забросили, и, как говорят представители «Уралмашзавода», просто растащили по частям.

Но ничего: драглайн всё-таки дошёл и проработал на новом месте до начала 1990-х. А вот дальше всё было печально: машину сначала законсервировали, потом и вовсе забросили, и, как говорят представители «Уралмашзавода», просто растащили по частям.

Так что гигантский экскаватор прожил совсем не такую долгую жизнь, как его «меньшие братья». Сергей Агеев говорит, что дело тут не только в «разрухе» 1990-х, а в том, что у такой махины всё-таки весьма ограниченная сфера применения.

«Тут можно говорить об избыточной мощности. Получается, что таким огромным ковшом экскаватор очень быстро выполняет вскрышные работы. А дальше-то что с ним делать? Разбирать и в другой регион везти? Так его на Назаровском разрезе пять лет собирали, а ехал экскаватор в 20 железнодорожных составах. С американским крупнейшим драглайном ведь почти так же получилось», — рассуждает Сергей Степанович.

И всё-таки «американец» прожил жизнь более славную. Титул самого большого драглайна в мире носит экскаватор 250-W Bucyrus International. Он получил имя Big Muskie, то есть «Здоровяк», и имел 168-кубовый ковш. Проработал Big Muskie целых три десятилетия — вдвое против нашего. И переместил «Здоровяк» невероятный объём — 465 млн м3 вскрыши. Но потом всё же был демонтирован, потому что найти такому железному коню работу не так просто. Разница разве что в том, что американский ковш-рекордсмен отправился в музей, а наш по частям свезли в металлолом особо предприимчивые ребята.

Он получил имя Big Muskie, то есть «Здоровяк», и имел 168-кубовый ковш. Проработал Big Muskie целых три десятилетия — вдвое против нашего. И переместил «Здоровяк» невероятный объём — 465 млн м3 вскрыши. Но потом всё же был демонтирован, потому что найти такому железному коню работу не так просто. Разница разве что в том, что американский ковш-рекордсмен отправился в музей, а наш по частям свезли в металлолом особо предприимчивые ребята.

Вот и получается, что огромные драглайны — это всё-таки не столько тренд, сколько штучный товар, востребованный на весьма ограниченном числе объектов. А самой ходовой, базовой моделью производители называют драглайн с 20-кубовым ковшом и 90-метровой стрелой, которая известна ещё с 1980-х. Хотя, конечно же, в линейках и российского, и украинского машзаводов сегодня присутствуют разнообразные варианты: и «классика», и новые модели.

Текст: Анна Кучумова

Фото: Евгений Ошкин

Экскаватор шагающий – Основные средства

Перспективы развития

В. Перелыгин, к.т.н., горный инженер

Перелыгин, к.т.н., горный инженер

На открытых горных работах шагающие экскаваторы – драглайны традиционно используют для перевалки горных пород при производстве вскрышных работ, на отвалах, при проходке траншей. Рабочее оборудование драглайна наилучшим образом приспособлено для переэкскавации за счет значительных радиусов черпания и разгрузки, возможности отработки уступа как нижним, так и верхним черпанием. Важным преимуществом шагающего экскаватора является малое удельное давление на грунт, что дает возможность работать на относительно слабых породах, на отвалах и т. д.

На отвальных работах необходимо производить экскавацию пустых пород на большие расстояния – от 50 м и дальше. Драглайн, оснащенный длинной стрелой, как нельзя лучше подходит для такого вида работ. На современных карьерах, разрабатываемых по бестранспортным и смешанным схемам, объемы переэкскавации покрывающих (пустых) пород составляют львиную долю всех горных работ. Для производства большого объема вскрышных работ по бестранспортной схеме создают сверхмощные драглайны со стрелой длиной до 120 м и ковшами вместимостью 40…100 м3.

В России сверхмощные шагающие драглайны выпускают на заводе «Уралмаш» (ЭШ-65.100 № 1, разрез Тулунский Иркутского бассейна, ЭШ-40.100 № 1, разрез Мугунский Иркутского бассейна, ЭШ-100.100 № 1 (демонтирован), разрез Назаровский Канско-Ачинского бассейна), а также Красноярский завод тяжелого машиностроения – Крастяжмаш, КЗТМ (ЭШ-40.85). Мировыми лидерами в производстве сверхмощных карьерных экскаваторов (Walking draglines) являются Bucyrus International Inc. с входящими в ее состав Marion, а также компания P&H.

Драглайны средней производительности рабочей массой до 1000 т и с ковшами вместимостью до 12 м3 широко используют на рудных карьерах, карьерах цементного сырья, нерудных материалов, на строительстве крупных ирригационных сооружений.

Параметрические ряды отечественных одноковшовых экскаваторов разработаны Центрогипрошахтом еще в конце 1960-х годов. Главные параметры драглайнов – экскаваторов шагающих (ЭШ) – это вместимость ковша в метрах кубических (первая цифра) и длина стрелы в метрах (вторая цифра).

Самый распространенный на всем постсоветском пространстве и в странах, ранее входящих в СЭВ, драглайн ЭШ-10.70А с механическим ходом шагания и вантовой трубчатой стрелой из двух секций и его укороченную модификацию ЭШ-13.50 производства НКМЗ выпускали серийно с 1971-го по 1991 г. ЭШ-13.50 оборудовали одной, верхней секцией стрелы, длина которой 50 м. Всего было выпущено более пятисот машин, бо’льшая часть которых продолжает работать на горнодобывающих предприятиях России. НКМЗ, начиная с 1989 г., производит ЭШ-11.70 (модификация ЭШ-14.50). Отличительными особенностями этой модели являются ковш 11 м3, решетчатая (из уголков) стрела, цементация и шлифовка зубчатых передач в редукторах отдельных механизмов, прогрессивная система управления и др. ЭШ-10.70 и ЭШ-11.70 и их модификации применяют повсеместно на предприятиях угольной, рудной отрасли, на добыче строительного, цементного сырья и т. д. НКМЗ выпускает также экскаватор ЭШ-6,5/45, сменивший ЭШ-6.45 и ЭШ-5.45.

Основным вскрышным экскаватором на современных мощных разрезах и карьерах является ЭШ-20. 90 с трехгранной вантовой стрелой, оборудованный гидравлическим механизмом шагания, с одинаковой схемой подъемной и тяговой лебедок. Его производит Уралмашзавод с 1981 г. взамен ЭШ-15.90А. Работают единичные экземпляры тяжелых ЭШ-40.85 производства заводов «Уралмаш» и КЗТМ.

90 с трехгранной вантовой стрелой, оборудованный гидравлическим механизмом шагания, с одинаковой схемой подъемной и тяговой лебедок. Его производит Уралмашзавод с 1981 г. взамен ЭШ-15.90А. Работают единичные экземпляры тяжелых ЭШ-40.85 производства заводов «Уралмаш» и КЗТМ.

Рабочее оборудование классического драглайна включает стрелу, систему подъемных канатов (далее – подъемный канат), систему тяговых канатов (тяговый канат), упряжь ковша. Подъемный канат, огибая головные блоки стрелы, закрепляется на траверсе упряжи ковша, в процессе работы сматывается-наматывается на барабаны подъемной лебедки и служит для отрыва ковша от забоя и его подъема. Тяговый канат закрепляется к тяговым цепям упряжи, приведен к барабанам тяговой лебедки и обеспечивает самовнедрение ковша в грунт при его протаскивании по забою. Упряжь состоит из тяговых и подъемных цепей, закрепленных на ковше в соответствующих проушинах, опрокидывающего троса, траверсы (блок опрокидывающего троса), коромысла. Опрокидывающий трос одним концом закреплен на арке ковша, другой конец крепится к тяговым цепям.

В момент, когда ковш наполнен, оператор выбирает подъемный канат, создавая тем самым растяжку упряжи. При этом опрокидывающий трос натягивается, приподнимая ковш за арку и обеспечивая тем самым отрицательный угол наклона ковша (положение, при котором горная масса из ковша не высыпается, – транспортное положение). Чем ближе ковш находится к стреле, тем больше растяжка в системе подвески и больше отрицательный угол наклона днища ковша. При продвижении ковша на разгрузку (стравливание тягового каната и подтягивание подъемного) усилия в системе подвески понижаются, опрокидывающий трос постепенно высвобождается, способствуя повороту ковша вокруг точек крепления подъемных цепей к корпусу, его наклону и саморазгрузке через режущую кромку. Таким образом, ориентация ковша, его наклон зависят от местоположения в подстреловом пространстве. Фактически чем меньше угол скрещивания между тяговым и подъемным канатами (чем дальше ковш от тяговых и стреловых блоков), тем меньше растяжка упряжи и больше положительный угол наклона ковша.

Разгрузка ковша происходит в разгрузочной зоне под головными блоками стрелы, т. е. на максимальном рабочем радиусе. Наклон ковша меняется плавно, по мере его продвижения, поэтому порода выгружается из ковша не компактно, а россыпью в пределах определенной зоны разгрузки. Такая особенность не позволяет использовать драглайны для эффективной погрузки горной массы в транспортные средства. Для погрузки в транспорт используют механические лопаты и гидравлические экскаваторы, а драглайны традиционно относятся к вскрышным экскаваторам.

С самого начала внедрения конструкция драглайнов менялась по пути увеличения мощности и линейных параметров, чтобы отрабатывать как можно более мощные пласты горных пород. Усложнялась конструкция стрел, совершенствовался привод, а примерно с середины прошлого века карьерные драглайны начали оборудовать механизмом шагания, сначала механическим, потом гидравлическим. При этом схема подвески ковша не претерпела каких-либо изменений, полностью сохранив первоначальный вид. Технология использования экскаватора-драглайна не меняется уже на протяжении 100 лет.

Технология использования экскаватора-драглайна не меняется уже на протяжении 100 лет.

Изменение рабочих размеров экскаватора вызывает изменение опрокидывающего момента как за счет полезной нагрузки, так и за счет увеличения массы рабочего оборудования. Масса рабочего оборудования растет при удлинении его элементов, а также за счет компенсации возрастающих напряжений, вызванных увеличением массы элементов и их размеров. Поэтому увеличение линейных параметров приводит к опережающему росту массы рабочего оборудования и всего экскаватора. Например, увеличение длины стрелы драглайна на 1% приводит к увеличению массы машины на 0,5…0,7%, при том что масса стрелы экскаватора составляет от 5 до 7% массы всей машины.

Концевая нагрузка мощного карьерного драглайна составляет от 3% и выше (для более малых моделей) от массы экскаватора. Для сравнения: концевая нагрузка легких строительных драглайнов достигает 15% массы. Разработчики практически подошли к границе целесообразности дальнейшего увеличения линейных параметров и мощности драглайнов. Нет смысла создавать сверхтяжелую дорогостоящую машину с маленьким ковшом. Несколько улучшить положение дел позволяет внедрение новейших конструкционных материалов, композитов.

Нет смысла создавать сверхтяжелую дорогостоящую машину с маленьким ковшом. Несколько улучшить положение дел позволяет внедрение новейших конструкционных материалов, композитов.

Рост массы и длины снижает жесткость конструкций, которая в ряде случаев может оказаться недостаточной и привести к появлению опасных колебаний. Требования к расчету несущих конструкций значительно ужесточаются.

Создание сверхмощных драглайнов с большими рабочими радиусами является особо сложной задачей, и основные достижения прогресса находят применение при проектировании именно несущих конструкций – поворотной платформы с надстройками, стрелы, вантовых систем.

Что касается рабочего оборудования, здесь изменений практически нет, если не считать разработок ИГД им. А.А. Скочинского, ИПКОН РАН, а также компании P&H.

С самого начала внедрения мощных драглайнов массой от 500 т и длиной стрелы от 60 м специалисты-практики вынашивали идею использовать их для погрузки горной массы в транспорт, например, при разработке обводненных горизонтов, куда нецелесообразно устанавливать традиционные механические лопаты и проводить дорогу для транспорта, поскольку основание вязкое, неустойчивое. Драглайн способен отрабатывать уступ нижним черпанием, находясь на его кровле, а благодаря значительным рабочим радиусам высота отрабатываемого уступа может значительно превышать высоту последнего при отработке его механической лопатой. Естественно, что отсутствие надобности устраивать рабочую площадку на проблемном горизонте, вести туда транспортные коммуникации приводит к ощутимой экономии.

Драглайн способен отрабатывать уступ нижним черпанием, находясь на его кровле, а благодаря значительным рабочим радиусам высота отрабатываемого уступа может значительно превышать высоту последнего при отработке его механической лопатой. Естественно, что отсутствие надобности устраивать рабочую площадку на проблемном горизонте, вести туда транспортные коммуникации приводит к ощутимой экономии.

Однако сложности использования драглайна для загрузки транспорта не позволяют широко внедрять подобные схемы. Исключение составляют машины типов ЭШ-6.45, ЭШ-13.50, ЭШ-14.50: при определенной квалификации машиниста длина стрел этих экскаваторов позволяет загружать карьерные автосамосвалы без серьезных просыпей. А когда речь заходит о машинах с длиной стрелы 60…70 м и более, возникают трудности из-за протяженной зоны разгрузки ковша.

Интересное решение предлагают разработчики P&H MinePro. Они решили полностью отказаться от традиционной схемы подвески ковша и ввели дополнительный поддерживающий канат, запасованный через головные блоки стрелы и служащий для управления ориентацией ковша в пространстве – это Universal Dragline System (UDS). Подъемный канат закреплен на арке ковша, поддерживающий крепится к задней части корпуса ковша. Для разгрузки ковш фиксируется в нужном месте, тяговая и подъемная лебедки останавливаются, а поддерживающий канат приподнимает ковш за заднюю стенку, наклоняя его. Такое исполнение позволяет разгружать ковш в обширной зоне подстрелового пространства, в том числе производить качественную загрузку транспортных сосудов на средних и дальних радиусах. Синхронизация главных приводов, а именно подъемного и поддерживающего канатов, обеспечивается бортовым компьютером.

Подъемный канат закреплен на арке ковша, поддерживающий крепится к задней части корпуса ковша. Для разгрузки ковш фиксируется в нужном месте, тяговая и подъемная лебедки останавливаются, а поддерживающий канат приподнимает ковш за заднюю стенку, наклоняя его. Такое исполнение позволяет разгружать ковш в обширной зоне подстрелового пространства, в том числе производить качественную загрузку транспортных сосудов на средних и дальних радиусах. Синхронизация главных приводов, а именно подъемного и поддерживающего канатов, обеспечивается бортовым компьютером.

Впервые система была испытана на BHP Billiton Mitsubishi’s (BMA) Peak Downs на драглайне BE 1370 (Central Queensland, Австралия). В сложных горно-геологических условиях этого предприятия был достигнут прирост производительности драглайна на 27%. Не имея четких данных о работе и условиях применения, трудно объяснить, чем обусловлен такой прирост производительности. В любом случае возможность избирательно выгружать горную массу добавляет новые возможности для экскаватора в части формирования того же отвала, что и было с успехом применено в Австралии.

Затраты времени на переоборудование машины составляют 8…9 мес с момента начала изготовления конструкций, стоимость проекта – от 4 до 7 млн. долларов в зависимости от мощности драглайна. P&H MinePro позиционирует UDS как наиболее универсальную систему, подходящую для переоборудования любого классического драглайна (в том числе производства Bucyrus и Marion) с целью расширения его технологических показателей и повышения производительности.

Альтернативный вариант модернизации драглайнов разработан в ИГД им. А.А. Скочинского. Создано и прошло испытания устройство прицельной погрузки (УПП), которое позволяет существенно расширить показатели экскаватора при минимальной его переделке. Испытательный образец УПП изготовлен применительно к ЭШ-10.70, монтаж всей системы занял 4 недели, хотя фактически продолжительность монтажа, т. е. без учета организационных простоев, составила одну неделю. УПП включает в себя гидроцилиндр, маслостанцию с гидроаккумуляторами, разгрузочный канат и съемный конусный барабан. Разгрузочный канат крепится к траверсе упряжи ковша, барабан разгрузочного каната устанавливают на барабан тяговой лебедки, т. е. самостоятельный привод для разгрузочного каната не нужен.

Разгрузочный канат крепится к траверсе упряжи ковша, барабан разгрузочного каната устанавливают на барабан тяговой лебедки, т. е. самостоятельный привод для разгрузочного каната не нужен.

В процессе экскавации разгрузочный канат наматывается на барабан синхронно с тяговым канатом. Для принудительной разгрузки ковш фиксируется над транспортным средством, тяговая и подъемная лебедки останавливаются, а разгружающий канат подтягивается мощным гидроцилиндром. Траверса смещается по направлению к кузову экскаватора, высвобождая тем самым опрокидывающий трос и обеспечивая наклон ковша до момента полного опорожнения. При работе в отвал гидроцилиндр работает в следящем режиме, выбирая излишнюю слабину разгружающего каната. Система очень проста и относительно надежна, не требует значительных затрат на изготовление и монтаж, может успешно применяться на всех карьерных драглайнах с ковшами вместимостью до 20 м3. Принудительная разгрузка по этой схеме более тяжелых ковшей приводит к многократному увеличению усилий в системе подвески ковша, требует увеличения хода гидроцилиндра, мощности маслостанции. Все это значительно усложняет и удорожает конструкцию УПП.

Все это значительно усложняет и удорожает конструкцию УПП.

Учитывая большое количество работающих в настоящее время ЭШ-10.70 и ЭШ-11.70, можно смело рекомендовать внедрение УПП на горных предприятиях и в крупном строительстве.

ИПКОН РАН предлагает свою альтернативу – кранлайн. Это машина значительно видоизмененная, полностью отличная от драглайна конструкцией рабочего оборудования. В кранлайне дополнительный канат служит для принудительного открытия днища ковша. Стрела имеет угловой профиль, чтобы обеспечить загрузку большегрузных самосвалов на близких радиусах. Ковш управляется тяговым и подъемным канатами, которые закреплены в одной точке в передней части ковша. После отрыва от забоя ковш занимает вертикальное положение (режущей кромкой вверх). Для разгрузки открывается нижняя (задняя) стенка. В отличие от двух предыдущих систем данная машина не была изготовлена и не проходила испытаний.

Как видим, конструктивное развитие драглайна продолжается. Создаются новые рабочие схемы, меняется компоновка, модернизируется рабочее оборудование. При этом рост массы и мощности машин приостановился. Более того, самый тяжелый драглайн был построен еще в 1969 г. (Big Muskie), и его рекорд так и не побит по сей день.

При этом рост массы и мощности машин приостановился. Более того, самый тяжелый драглайн был построен еще в 1969 г. (Big Muskie), и его рекорд так и не побит по сей день.

Мобильные шагающие экскаваторы Menzi Muck

выбрать язык

Menzi Muck AG auf Facebook besuchen YouTube-канал Menzi Muck AG besuchen

- Шагающие экскаваторы Menzi Muck

- Гусеничный экскаватор Menzi Master

- Мензи Раупенбаггер

- Мензи Раддампер

- Мензи Радладер

- Мензи Раупендумпер

- Аксессуары для строительной техники Menzi

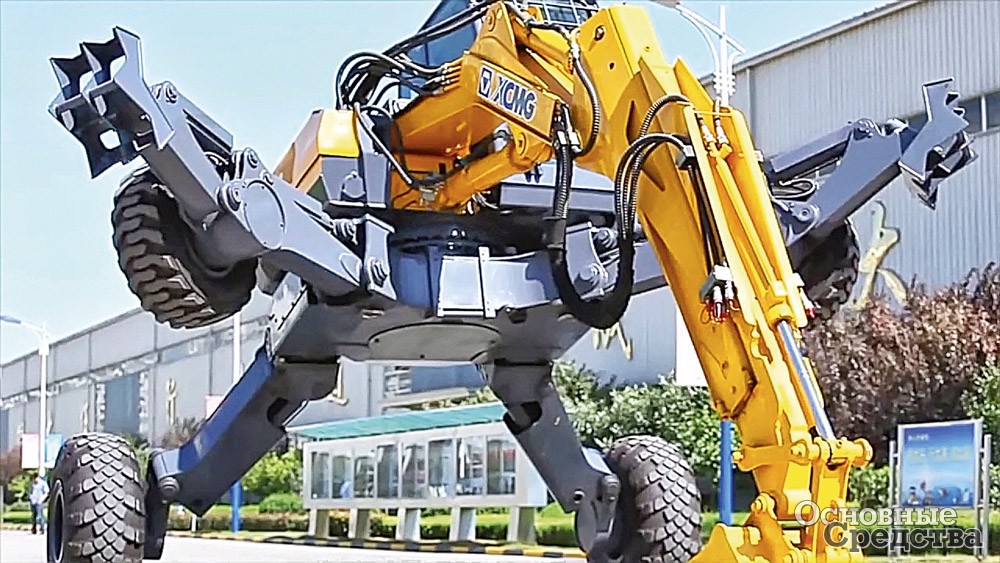

Особенности шагающих экскаваторов основаны на сложном высокотехнологичном шасси и запатентованной стреле: различные гидроцилиндры позволяют универсальному экскаватору адаптировать свои колеса и опоры к любой местности. За это в некоторых странах Menzi Muck также называют экскаватором-пауком.

Фиксированные наклонные кромки на гусеничных экскаваторах Menzi Muck можно регулировать в зависимости от предстоящей задачи благодаря регулируемым колесным и кулачковым опорам. В результате он создает подъемные силы и силы отрыва, превышающие таковые у обычных экскаваторов. Мензи Мук весом 90,5 тонны производят мощность, аналогичную мощности 20-тонного гусеничного экскаватора.

В результате он создает подъемные силы и силы отрыва, превышающие таковые у обычных экскаваторов. Мензи Мук весом 90,5 тонны производят мощность, аналогичную мощности 20-тонного гусеничного экскаватора.

Найти партнеров по сбыту и связаться с ними

- Типы

- Технические данные

- загрузок

- Инновации

- Мультимедиа

- Типы

Мензи Мук M545x

- Smooth Vx-Drive от Menzi до 15 км/ч

- Параллельные стабилизаторы P-Vation от Menzi

- Четыре колеса одинакового размера шириной до 800 мм

- Горные стабилизаторы (опционально: передние и/или задние)

- Вес: > 13 500 кг

Мензи Мук M535x

- Smooth Vx-Drive от Menzi до 11 км/ч

- Параллельные стабилизаторы P-Vation от Menzi

- Гидравлическая регулировка высоты управляемых колес

- Гидравлические телескопические стабилизаторы

- Вес > 13 000 кг

Мензи Мук M525x

- Smooth Vx-Drive от Menzi до 15 км/ч

- две съемные шпиндельные насадки с рабочими колесами

- Гидравлические телескопические стабилизаторы

- Вес > 12 400 кг

Мензи Мук M540

- Menzi H-drive гидростатический полный привод

- Параллельные стабилизаторы P-Matik

- Четыре колеса одинакового размера с модулем Road Traction

- Горные стабилизаторы со стальными захватами (дополнительно)

- Вес > 12 000 кг

Мензи Мук M340

- Menzi H-drive гидростатический полный привод

- Параллельные стабилизаторы P-Matik

- Четыре колеса одинакового размера с модулем Road Traction

- Горные стабилизаторы со стальными захватами (дополнительно)

- Вес > 10 700 кг

Мензи Мук M335

- Гидростатический полный привод на два больших и два малых колеса

- Гидравлическая телескопическая стабилизация

- привод от двух больших рулевых колес (гидравлическое заднее рулевое управление)

- Опция: механическая подъемная ось, блокируемая гидравлически

- Вес > 10 600 кг

Мензи Мук M320/325

- Гидростатический привод на два колеса через два больших колеса

- Две шпиндельные насадки с рабочими колесами 300-15

- Гидравлические телескопические стабилизаторы

- Гидравлическое управление задними колесами (M325)

- Вес M320: > 9 400 кг

- Вес M325: > 9 900 кг

Мензи Мук M220

- Гидростатический двухколесный привод над двумя большими колесами

- Два съемных вала с двумя маленькими рулями

- Гидравлическая телескопическая стабилизация

- Вес > 7100 кг

Мензи Мук A20

- Гидростатический привод на два колеса через два больших колеса, скорость до 2,6 км/ч

- Два съемных шпинделя с рабочими колесами

- Mechanicc, телескопические стабилизаторы

- Вес > 2000 кг

М545х / М535х / М525х 4-цилиндровый турбодизельный двигатель Deutz 115 кВт / 156 л.  с.

с.Рабочий объем 4038 см3 Электрическая система 24 В Стартер 4,0 кВт Интервалы обслуживания 500 ч Гидравлическая система Измерение социальной нагрузки Rexroth Рабочая гидравлика 290 л/мин; 300 бар Приводная гидравлика 210 л/мин; 400 бар Силовая линия 220 л/мин. (опционально) Скорость поворота до 10 об/мин М5 4-цилиндровый турбодизельный двигатель Deutz 115 кВт / 156 л.с. Рабочий объем 4038 см3 Электрическая система 24 В Стартер 4,0 кВт Сервисные интервалы 500 ч Гидравлическая система Определение социальной нагрузки от Rexroth Рабочая гидравлика 290 л/мин; 300 бар Приводная гидравлика 180 л/мин; 400 бар Силовая линия 220 л/мин.  (опция)

(опция)Скорость поворота до 10 об/мин М3 4-цилиндровый турбодизельный двигатель Deutz 100 кВт / 136 л.с. Рабочий объем 3600 см3 Электрическая система 24 В Стартер 4,0 кВт Интервалы обслуживания 500 ч Гидравлическая система Датчик социальной нагрузки от Linde Рабочая гидравлика 210 л/мин; 280 бар Приводная гидравлика 150 л/мин; 400 бар Скорость поворота до 10 об/мин М2 4-цилиндровый турбодизельный двигатель Deutz 55 кВт / 75 л.с. Рабочий объем 2900 см3 Электрическая система 12 В Интервалы обслуживания 500 ч Гидравлическая система Soziales Load Sensing от Rexroth Поршневой насос высокого давления 230 л/мин; 280 бар Поршневой насос 60 л/мин; 250 бар Шестеренчатый насос 24 л/мин; 200 бар Скорость поворота 9 т/мин.

Скорость 7 км/ч А20 Двигатель Кубота Дизель Макс. Выход 17,6 кВт / 24 л.с. Рабочий объем 1’123 см3 Электрическая система 12 В Стартер 1,0 кВт Рабочее давление 180 бар Сила отрыва 18 кН Усилие отрыва 11 кН Масса 2 000 кг Макс. скорость 2,6 км/ч P-Vation: революционная симметричная стабилизация

Параллельная регулировка стабилизаторов по горизонтали и вертикали с максимальным диапазоном регулировки.

Vx-Drive, интеллектуальная приводная технология

Бесступенчатый силовой привод со скоростью 0–15 км/ч с максимальным крутящим моментом во всем диапазоне регулировки и на этапе движения.

Силовая стрела Мензи

В новой уникальной стреле экскаватора серии M реализовано множество инноваций. Уникальный для Menzi цилиндр стрелы расположен горизонтально в центральной части. Таким образом, столкновения с цилиндром стрелы исключены.

Широкоугольная кинематика с усилителем мощности

Кинематика Menzi открывает новые возможности: оптимальная работа на близком расстоянии при минимально возможном радиусе поворота контрастирует с максимальным вытягиванием стрелы. Таким образом, усилитель мощности Menzi обеспечивает максимально возможную силу во всем рабочем диапазоне.

Панорама кабины

Свободный обзор всего рабочего пространства обеспечивает оператору безопасность и полный контроль в любых ситуациях. Просторная кабина обеспечивает идеальное ощущение пространства и множество практичных деталей для спокойной работы.

В нашем мультимедийном разделе вы найдете подборку изображений и видео полей применения.

Технические данные

Инновации

Загрузки

Мультимедиа

- Группы товаров

- Шагающие экскаваторы Menzi Muck

- Гусеничный экскаватор Menzi Master

- Мензи Раупенбаггер

- Мензи Раддампер

- Мензи Радладер

- Мензи Раупендумпер

- Аксессуары для строительной техники Menzi

- Сферы деятельности

- Строительство

- Трековое здание

- Лесхоз

- Специальное гражданское строительство

- Коммунальные службы

- Ландшафтное садоводство

- Обслуживание и продажи

- Связаться с отделом продаж

- Связаться со службой

- Заказ запасных частей

- Торговые ярмарки и мероприятия

- Акции

- Аренда

- Законодательство о выбросах

- Финансирование

- GPS-локация

- Компания

- сайтов

- Карта Рюти

- Организация

- Время открытия

- Новости

- История

- Вакансии

- Закупки

- Торговые партнеры

- Общие коммерческие условия

- Сертификаты

- сайтов

- Мир Мензи Мак

- Мультимедиа

- Видео

- Области применения

- Строительство

- Лесное хозяйство

- Коммунальные службы

- Ландшафтное садоводство

- Трековое здание

- Специальное гражданское строительство

- Menzi Muck конструкции специального назначения

- Аксессуары Menzi Muck

- ТВ клипы

- Мензи Мук ТВ

- Области применения

- Фото

- СМИ сообщают

- Видео

- загрузок

- Брошюры

- Betriebsanleitungen

- Ersatzteilbücher

- Удовлетворенность клиентов

- Клуб операторов

- Курсы операторов

- Пул операторов

- Фанатская почта

- Мультимедиа

Все, что вам нужно знать о шагающих экскаваторах «Паук»

Шагающие экскаваторы — горные козлы в мире машин. Каким бы сумасшедшим ни был ландшафт, эти проворные экскаваторы умеют преодолевать его. Тем не менее, их применение настолько специфично, что немногие люди даже знают об их существовании.

Каким бы сумасшедшим ни был ландшафт, эти проворные экскаваторы умеют преодолевать его. Тем не менее, их применение настолько специфично, что немногие люди даже знают об их существовании.

Итак, для любопытствующих и тех, кто может использовать их в своей подрядной работе, вот краткая история шагающего экскаватора.

Назад в 1966, пара швейцарских парней, которые жили и работали вокруг этих:

, решили, что должен быть экскаватор, который мог бы справиться с труднопроходимой местностью альпийских склонов. Итак, Эдвин Менци и Джозеф Кайзер объединились, чтобы изобрести экскаватор, который мог бы ходить. Мензи каким-то образом уговорил Кайзера отказаться от прав на название, и так родилась Мензи Мук.

Для городского строительства эти машины с паучьими ногами излишни. Но в лесном хозяйстве и удаленных применениях многопедальные машины (есть трех- и четырехногие разновидности) вступают в свои права. Когда мы говорим, что они могут преодолевать любые препятствия, мы не шутим.

Изображение предоставлено: Menzi Muck

Отличительной особенностью шагающего экскаватора является независимое движение его ног. С набором колес, сопровождающим каждый, он получил всю свободу паука на роликовых коньках.

Как и у обычного строительного экскаватора, модели Spider поставляются с ковшом, стрелой и рукоятью; а кабина стоит на вращающейся платформе. Именно в ходовой части заключается большинство отличий. Вместо гусениц в днищах экскаваторов-пауков есть различные варианты опор. Они могут быть фиксированными или телескопическими.

Изображение предоставлено: Menzi Muck

Несмотря на удивительные возможности машин, они до сих пор широко не используются и не известны, поскольку их навыки применимы только к определенным ландшафтам. А их уникальная конструкция требует затрат — как первоначальных затрат, так и текущего обслуживания электрогидравлической системы управления.

Кристиан Петерсон, подрядчик по экскаваторам из Гиппсленда, пару лет назад вложил средства в покупку Menzi Muck A91 и поставил перед собой трудную задачу научиться управлять машиной.

А заодно напомнил, с чего, собственно, эта история началась.

А заодно напомнил, с чего, собственно, эта история началась. Он отработал 30 лет», — рассказали в пресс-службе «Уралмашзавода».

Он отработал 30 лет», — рассказали в пресс-службе «Уралмашзавода».

Кроме этого машины НКМЗ легко обслуживать и несложно ремонтировать, что дополнительно даёт возможность продлевать срок их активной жизни», — соглашается и добавляет Игорь Протыняк.

Кроме этого машины НКМЗ легко обслуживать и несложно ремонтировать, что дополнительно даёт возможность продлевать срок их активной жизни», — соглашается и добавляет Игорь Протыняк. За это время машины устают не только физически, но устаревают и морально. Даже с точки зрения соответствия современному видению эргономики, современному направлению развития данной техники по системам управления, по возможностям диагностики и компьютеризации, драглайны должны постоянно обновляться», — отмечает Игорь Протыняк.

За это время машины устают не только физически, но устаревают и морально. Даже с точки зрения соответствия современному видению эргономики, современному направлению развития данной техники по системам управления, по возможностям диагностики и компьютеризации, драглайны должны постоянно обновляться», — отмечает Игорь Протыняк. д.», — рассказал об эволюции уральских драглайнов начальник конструкторского отдела шагающих экскаваторов «Уралмашзавода» Евгений Спицын.

д.», — рассказал об эволюции уральских драглайнов начальник конструкторского отдела шагающих экскаваторов «Уралмашзавода» Евгений Спицын. Указанная система не только помогает управлять рабочими процессами, но и позволяет свести к минимуму «человеческий фактор», полностью автоматизируя контроль и диагностику оборудования, а также обеспечивает мгновенное выявление и учёт неисправностей или отклонений в работе машины.

Указанная система не только помогает управлять рабочими процессами, но и позволяет свести к минимуму «человеческий фактор», полностью автоматизируя контроль и диагностику оборудования, а также обеспечивает мгновенное выявление и учёт неисправностей или отклонений в работе машины. с.

с. (опция)

(опция)