Термоакустический двигатель – двигатель Стирлинга без поршней. Без двигатель

Двигатель без коленвала: миф или реальность

Для тех, кто активно интересуется различными изобретениями, доработками и инновациями в сфере двигателестроения, следует обратить внимание на двигатель Ибадуллаева, а также на двигатель без коленчатого вала.

Если в первом случае речь идет о значительном увеличении степени сжатия и получении большой мощности без увеличения рабочего объема, то во втором следует понимать снижение механических потерь и рост КПД, расхода горючего, степени вибраций, общего веса ДВС и т.д. Давайте остановимся на моторе без коленвала более подробно.

Читайте в этой статье

Мотор без коленчатого вала: преимущества и сложности реализации

Итак, главной задачей и назначением любого ДВС является преобразование энергии, полученной от сгорания топлива, в механическую работу. Если просто, топливо сгорает в закрытом объеме, газы оказывают давление на поршень, через кривошипно-шатунный механизм возвратно-поступательное движение поршня преобразуется во вращательное.

В результате создается крутящий момент двигателя, который передается через трансмиссию на колеса автомобиля. Примечательно то, что хотя с момента создания первых моторов и их внедрения в широкие массы прошло уже более 100 лет, общая конструкция ДВС не изменилась.

При этом постоянно ведутся работы, чтобы мотор мог работать без коленвала. Дело в том, что привычный кривошипно-шатунный механизм не лишен целого ряда определенных минусов. Именно по этой причине инженеры стремятся избавиться от этого узла.

Дело в том, что работа КШМ связана с неизбежным создание трения и значительных боковых усилий, которые приводят к износу стенок цилиндров. В результате зеркало цилиндра повреждается, разрушаются поршневые кольца и т.д. Что касается потерь на трение, общий КПД двигателя заметно снижается.

Также двигатель с коленвалом сложно обслуживать, так как снятие коленвала без снятия двигателя на многих авто крайне сложно реализовать. Вполне очевидно, что если исключить указанные недостатки, двигатель станет более производительным, увеличится моторесурс.

Для решения задачи конструкторы предлагают разные подходы, однако на практике качественно реализовать большинство решений попросту не удается. Наибольшего внимания в данной области сегодня заслуживает двигатель Баландина и двигатель Фролова. Давайте остановимся на механизмах без шатунов и коленвала более подробно.

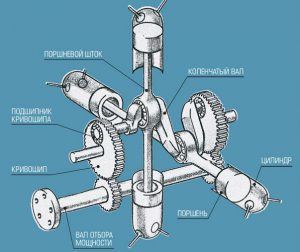

Бесшатунный двигатель Баландина

Данный мотор известен тем, что в нем отсутствуют шатуны. Преобразование возвратно-поступательного движения поршней в цилиндрах происходит благодаря использованию в конструкции специального эксцентрического механизма.

Общее устройство бесшатунного двигателя предполагает наличие следующих деталей:

- специальный поршневой шток

- коленвал особой конструкции

- подшипник кривошипа и кривошип

- вал для отбора мощности

- поршень

- ползун штока

- цилиндр

В таком ДВС вместо шатунов были использованы поршневые штоки, которые жестко прикреплены к поршням (в обычном агрегате для соединения используется поршневой палец). Указанные штоки, как и привычные шатуны, охватывают шейки коленвала.

Также на штоках с обеих сторон подшипника изготовлены ползуны. Эти ползуны скользят по специальным направляющим в картере мотора. В результате данная конструкция позволяет избавить поршень и стенки цилиндра от бокового усилия. Фактически, в такой схеме реализации поршень можно считать обычной обоймой для поршневых колец, уплотняющих зазор между цилиндром и поршнем.

Отсутствие боковых усилий позволяет снизить допуски применительно к размерам поршня. Двигатель становится более производительным, экономичным, возрастает ресурс. Также следует отметить компактность такого ДВС и сниженный вес. Однако главным минусом всей конструкции можно считать крайне высокие требования касательно общей точности изготовления указанного эксцентрика.

Двигатель Фролова: мотор без шатунов и коленвала

Основным принципом В. Фролова, который был положен в основу его разработок, является то, что коленчатый вал является далекой от совершенства деталью. По этой причине талантливый инженер детально изучил конструкцию двигателя Баландина, после чего предложил ряд собственных доработок.

С учетом того, что недостатком бесшатунного мотора Баландина оставались повышенные требования к точности изготовления эксцентрика, на начальном этапе Фролов существенно модернизировал данный узел преобразования. Однако далее был признан факт, что полностью избавиться от недостатков схемы мотора Баландина крайне сложно.

Рекомендуем также прочитать статью о том, что такое двигатель FSI. Из этой статьи вы узнаете, какие особенности имеют двигатели данного типа, а также какие плюсы и минусы имеет указанный мотор.

Рекомендуем также прочитать статью о том, что такое двигатель FSI. Из этой статьи вы узнаете, какие особенности имеют двигатели данного типа, а также какие плюсы и минусы имеет указанный мотор. При этом Фролов не остановился на достигнутом, а также не оставил мысль избавиться от коленвала. Дальнейшие поиски надежных и эффективных механизмов преобразования привели к тому, что изобретатель обратил внимание на механизм ткацкого станка.

В результате был создан сегментно-роторный мотор, в основу которого были положены как заимствованные и доработанные, так и собственные идеи. Полученный двигатель не имеет коленвала, вместо данной детали используется механизм, который по принципу действия и своему устройству похож на шарнир разных угловых скоростей. Такое устройство более известно под названием шарнир Гука.

Вращающиеся детали в таком двигателе Фролова работают благодаря использованию подшипников качения. Что касается смазочной системы, моторное масло подается под крышки клапанов, затем стекает, осуществляя смазку и отвод лишнего тепла. Чтобы масло хорошо охлаждалось, перед двигателем также отдельно установлен масляный радиатор.

Что в итоге

Как видно, даже с учетом сложности реализации, инженеры и конструкторы все равно продолжают искать способы для повышения общей надежности двигателей, увеличения их КПД, снижения расхода топлива.

Также следует добавить, что западные производители также вплотную занимаются данным вопросом. Например, известная японская корпопрация Toyota также предложила свой вариант двигателя без коленвала. Хотя такой агрегат больше похож на электрический генератор, все равно его можно считать одной из версий ДВС.

С учетом вышесказанного становится понятно, что еще рано говорить об окончании эволюции двигателей внутреннего сгорания. Другими словами, не следует исключать возможность появления бесшатунных моторов, а также агрегатов без коленчатого вала на серийных транспортных средствах.

Читайте также

-

TSI двигатель: что это такое?

Моторы линейки TSI. Конструктивные особенности, преимущества и недостатки. Модификации с одним и двумя нагнетателями. Рекомендации по эксплуатации. -

GDI двигатель: что это такое?

Конструктивные особенности двигателей GDI с непосредственным впрыском от моторов с распределенным впрыском топлива. Режимы работы, неисправности GDI. -

TDI двигатель: что это такое?

Дизельный мотор TDI. Отличительные особенности двигателя данного типа. Преимущества и недостатки, ресурс, особенности турбонаддува. советы по эксплуатации.

krutimotor.ru

Двигатель без ГРМ - Мастерок.жж.рф

Очень спорная тема в интернете. Часть людей утверждает, что за этим будущее, а другая часть говорит, что тут нет ничего нового, все это уже давно известно и не делается массово, потому что не надежно, сложно и бессмысленно.

Да, есть еще такое мнение: сколько уже можно улучшать "древний механизм", нужно создавать что то принципиально новое! В любом случае, давайте посмотрим о чем идет речь и сделаем свои выводы.

В 2005 году автомобиль, названный именем Кристиана фон Кёнигсегга, официально стал самым быстрым серийным авто на планете: эксперты Книги рекордов Гиннеcса зафиксировали скорость 388,87 км/ч. Koenigsegg CCXR стал лучшим в мире спорткаром по соотношению массы и мощности. Koenigsegg One:1 лидирует в номинации «лучший разгон», достигая скорости 300 км/ч всего за 11,92 с.

Пока самые эффективные на свете спорткары бьют рекорд за рекордом, их создатель разъезжает на стареньком Saab 9−5, хитро улыбаясь. Под капотом у «старичка» единственный в мире двигатель, у которого нет ни распределительного вала, ни кулачков, ни толкателей клапанов, ни пресловутого ремня ГРМ. И, в отличие от бешеных Koenigsegg, предназначающихся лишь богатым и знаменитым, моторы с индивидуальными приводами клапанов обещают стать первым по-настоящему массовым творением шведского изобретателя.

Меж двух стихий

В головке блока цилиндров испытательного «Сааба», как и положено, трудятся 16 клапанов. Каждый из них приводится отдельным актуатором, и каждый получает команду на открытие или закрытие от компьютера управления двигателем независимо от других.

Актуатор — главное ноу-хау Freevalve, дочерней компании Koenigsegg. Снабдить каждый клапан индивидуальным приводом и управлять ими независимо друг от друга пробовали многие разработчики, среди которых немало автопроизводителей с мировым именем. Наиболее очевидное решение в виде линейных электродвигателей (соленоидов) не приводит к желаемому результату: небольшим моторам не хватает мощности, чтобы разогнать клапаны до нужных скоростей (20 000 открытий и закрытий в минуту), возникают проблемы с охлаждением и надежностью.

Кристиан фон Кёнигсегг не вдается в детали принципа работы своего привода, но с удовольствием объясняет общую концепцию «пневмогидравлоэлектрического актуатора». Открывает клапаны пневматика, а закрывает — гидравлика. И пневматическая, и гидравлическая системы постоянно находятся под давлением и готовы сообщить клапану максимум энергии. Задача электрического привода — лишь вовремя подавать к клапану воздух или масло. Проблема охлаждения и смазки при этом решается сама собой: наиболее нагруженные детали привода обслуживаются соответствующими системами самого ДВС.

Дышать во все клапаны

Красный график демонстрирует кривую открытия впускного клапана, синий — выпускного. Хорошо видно, что клапаны максимально долго пребывают в полностью открытом положении, — графики имеют почти прямоугольный профиль, тогда как с обычным ГРМ они были бы больше похожи на параболы. Необходимые объемы газов проходят через клапаны Freevalve за меньший промежуток времени, чем обычно, поэтому короткие фазы впуска и выпуска не перекрываются. В этом кроется причина почти двукратного улучшения экологических показателей.

На фортепиано коромыслом

«Использовать традиционный распредвал вместо Freevalve — это все равно что играть на фортепиано коромыслом вместо пальцев», — утверждает фон Кёнигсегг. Что за проблемы хочет решить изобретатель, программируя поведение каждого клапана в отдельности? Перечислим их в порядке нарастания интересности.

Самое очевидное: для разных режимов работы двигателя (прежде всего скорости вращения коленвала) существует свой оптимальный состав топливовоздушной смеси, свои правильные моменты открытия и закрытия клапанов. Традиционно эта проблема решается с помощью механизма изменения фаз газораспределения (например, VTEC): весь распределительный вал слегка поворачивается относительно шестерни привода газораспределительного механизма (ГРМ), и все моменты открытия и закрытия клапанов смещаются вперед или назад.

Проблема VTEC заключается в ограниченном количестве режимов, в то время как индивидуально управляемые клапаны позволяют пересматривать оптимальный набор параметров при любом, даже самом малом изменении оборотов. Но главное то, что Freevalve позволяет изменять не только момент, но и продолжительность открытия клапанов.

А что, если нам захочется гибко управлять мощностью двигателя, отключая часть цилиндров? В современных двигателях задача решается с помощью весьма сложного механизма: для каждого клапана предусматривается два кулачка, которые сменяют друг друга, сдвигаясь вдоль распредвала. Один кулачок обеспечивает штатную работу клапана, второй отвечает за работу цилиндра в «режиме ожидания». Клапаны Freevalve позволяют в любой момент включать любую программу для любого цилиндра без каких-либо механических ухищрений.

И все же главная проблема традиционного ГРМ кроется в эллиптической форме кулачка, благодаря которой клапан практически никогда не бывает открыт или закрыт полностью. Вместо этого он всегда или плавно открывается, или плавно закрывается, что снижает его пропускную способность. Мало того, эта особенность приводит к тому, что в определенные моменты впускные и выпускные клапаны оказываются открытыми одновременно, и это отрицательно сказывается на экологических характеристиках двигателя.

Кристиан фон Кёнигсегг демонстрирует кривую открытия клапанов на мониторе специального прибора. Она напоминает прямоугольник: клапан резко открывается, удерживается в открытом состоянии, а затем резко закрывается. Это вам не вечный грустный эллипс традиционного клапана. Особенно интересно, что кривая сохраняет свою угловатость даже на высоких оборотах (до 10 000 об/мин) — актуатору хватает мощности, чтобы открывать и закрывать клапан действительно быстро.

Пожалуй, именно последнее свойство в наибольшей степени поспособствовало тому, что тестовый двигатель со свободными клапанами показал впечатляющие результаты на испытаниях: он выдает на 30% больше крутящего момента, потребляет на 30% меньше топлива и дает 50%-ное сокращение вредных выбросов.

Три цилиндра, восемнадцать клапанов

Клапаны Freevalve позволяют сделать головку блока цилиндров и сам двигатель намного компактнее. Но это далеко не единственное компоновочное преимущество. Можно увеличить количество клапанов на один цилиндр, разделив функции между ними. К примеру, направлять одну часть выхлопа к турбине нагнетателя, а другую — напрямую к катализатору, из экологических соображений. Специальные клапаны пригодятся и для того, чтобы превратить автомобиль в пневматический гибрид.

Долой каноны!

Freevalve — это больше, чем кажется. Во-первых, система может в значительной мере изменить облик автомобиля. Распределительный вал и толкатели клапанов занимают много места в головке блока цилиндров, да и весят немало. Четырехцилиндровый двигатель с Freevalve размерами и весом напоминает трехцилиндровый. Если же учесть, что независимые клапаны дают значительный прирост крутящего момента, то можно и вовсе обойтись двумя цилиндрами. И тогда крохотный моторчик можно будет спрятать хоть под сиденьем.

Система позволяет в любой момент перевести двигатель на экзотический цикл работы, хоть Миллера, как на Mazda, хоть Аткинсона, как на Prius. Чего уж скромничать: при желании мотор может в мгновение ока стать двухтактным, почти двукратно нарастив мощность! Фон Кёнигсегг мечтает об автомобилях с двумя топливными баками и системами питания: для бензина и дизеля. Для перехода на биотопливо гибкость настроек также актуальна.

Но самая интересная фантазия изобретателя — это пневматический гибрид. Используя специальную конфигурацию клапанов, можно превратить ДВС в компрессор, который при торможении будет закачивать воздух в баллон, аккумулируя давление. Затем сжатый воздух можно нагнетать в цилиндры, разгоняя автомобиль, или использовать в качестве мощного аналога турбонаддува, кратковременно увеличивая мощность двигателя.

Пожалуй, самое неожиданное свойство двигателя с независимыми клапанами — надежность. Каждый водитель боится обрыва ремня ГРМ: если поршень «догонит» клапаны, то же самое произойдет и во всех остальных цилиндрах. Дорогостоящая головка блока цилиндров, а вместе с ней и поршни, и, возможно, шатуны с коленчатым валом окажутся серьезно повреждены.

А с Freevalve все просто: нет ГРМ — нет и проблем! Если же один цилиндр вдруг «стуканет» — все остальные останутся целы и невредимы.

Волк в овечьей шкуре

Старенький Saab, которому досталась опытная версия ГРМ с независимыми клапанами, проехал с ней 60 000 км, повидав и летний зной, и 20-градусные морозы. Головку блока цилиндров сделали из оригинальной «саабовской», выбросив из нее все лишнее и проточив новые каналы для гидравлики и пневматики. Наши коллеги из Jalopnik.com прокатились на «старичке» и отметили, что на оборотах до 3000 об/мин он проявляет дизельные повадки — характерно постукивает клапанами и выдает бешеный крутящий момент.

[источники]источникиhttp://www.popmech.ru/vehicles/237446-kak-rabotaet-dvigatel-bez-grm/

А вот еще вам Самый странный двигатель, который вы когда-либо видели и вот еще интересный Двигатель Ванкеля и вот этот двигатель называют "убийцей дизеля". Вот вам еще Механическая эротика (часть 2).

masterok.livejournal.com

Двигатель без клапанных пружин. Реально революция в моторостроении: pastuh83

Знаете, не перевелись еще умные головы на нашей земле, а они изобретают новые и простые решения для наших с вами автомобилей, которые гипотетически (если ВАЗ) прислушается, могут сделать просто революцию, увеличить КПД двигателя внутреннего сгорания на 7 – 10 %, что очень немало! А с учетом других доработок, могут добиться 10 – 12% увеличения. Таким образом, бензиновый двигатель приблизится по эффективности к дизельному!

Ладно, не буду петь долгие дифирамбы, сами все увидите внизу в видео. А сейчас принцип работы обычного распредвала.

Обычный распредвал, основанный на пружинахЕсли вы хоть чуть-чуть разбираетесь в строении ГРМ (газораспределительного механизма) двигателя, вы знаете, что у каждого клапана есть специальная пружина, которая возвращает его обратно, когда коленвал его продавит вниз. Без такого строения работа будет невозможной!

Эти пружины оттягивают на себя достаточно большую часть энергии распредвала, то есть двигателю нужно продавить эту пружину, после чего она вернет клапан на место!

Чтобы продавить этот упругий механизм, двигателю нужно потратить примерно от 30 до 100 кг на сжатие, это очень большая энергия. А теперь представьте что таких пружин 16, по наличию клапанов.

И каждый раз, когда мотор работает, он отдает часть своей энергии на преодоление этого усилия.

Модернизированный механизм, основанный на магнитахТеперь разберем работу, основанную на магнитах, что предложили наши умельцы. Вместо обычного коленвала, имеется специальный, который имеет магнитные эксцентрики, сделанные из магнитов (либо имеющие магниты в своем строении). Они притягивают конструкцию клапана, и находятся с ней в постоянном зацеплении. То есть клапан всегда как бы намагничен к этой части вала. В нужное время он закрывается, в другое открывается.

Что нам это дает? Все просто – рапредвалы не испытывают давления пружин, не тратят энергию на преодоление сжатия, а поэтому экономится реально куча энергии! Это реально прорыв.

Как заверяют сами производители, экономия топлива достигает 3 – 4 литров на 100 километров, а таким образом, если ваша ПРИОРА (на механике) расходует 8 -9 литров в городском режиме, то после переделки будет всего 5 – 6 литров! Просто супер! Прибавляется и мощность, по заверению изобретателей около 20 – 30 л.с.

Сейчас ребята, видео этих народных умельцев, больше контактов я не нашел. Можно посмотреть их канал на YOUTUBE.

Сомнения и размышленияКонечно даже самая идеальная система – неидеальная, многие скажут, что клапан «оторвется» от высоких оборотов и машина будет работать не эффективно! НО и здесь «Кулибины» представляют видео, оказывается — что клапан может держать 400 грамм веса, что более чем предостаточно для нормальной работы, смотрим.

Другие могут сказать, что магниты это мягкий металл и при высоких температурах его просто раскрошит. Но подумайте — зачем делать голое зацепление с магнитом? Ведь его можно закрыть в тонкий, но прочный металлический корпус, который будет противостоять нагрузкам, то есть магнит будет как бы в скорлупе!

Третьи могут возразить – что магнит со временем потеряет свое притяжение, это конечно справедливо, но реально пройдет несколько лет, можно будет поменять на новые магнитные валы. Ведь обычные, также выходят из строя через определенный пробег.

Так что изобретение вполне живучее, причем ребята получили патент. Хочется, чтобы оно не «похерилось» как обычно у нас это бывает, а получило свое развитие.

Дополнительные проценты энергииТак как у нас на валу крутятся, по сути мощные магниты, то к ним можно примастерить катушки индукции, с 16 клапанов можно будет снимать дополнительное напряжение которые может заменить собой генератор, таким образом мы убираем еще одно звено которое съедает драгоценные проценты КПД.

http://avto-blogger.ru/texchast/dvigatel-bez-klapannyx-pruzhin-realno-revolyuciya-v-motorostroenii.html

pastuh83.livejournal.com

Двигатель без шатунов

Десятилетиями моторостроители стремились создать конструкцию д.в.с. без возвратно-поступательного движения – вроде роторно-поршневого двигателя Ванкеля. Или же сибирский роторный («Сибирский роторный», «Турбо», 2003, №10), где вместо поршней и вовсе лопасти…

Однако со временем пришло понимание, что дело не в возвратно-поступательном перемещении поршней [На самом деле поршни, возвратно-поступательно движущиеся в цилиндрах, не так уж и плохи: они образуют камеру сгорания довольно приличной конфигурации. Полусферическую, шатровую – с высоким термическим к.п.д. В отличие от никуда не годной серповидной у двигателя Ванкеля, которая и погубила блестящую, на первый взгляд, идею.], а в недостатках древнего кривошипно-шатунного механизма. Надо каким-то образом избавляться от шатунов: наклоняясь к оси цилиндра, шатун создает мощную силу, прижимающую поршень к зеркалу (см. «Долгий путь к себе», «Турбо», 2002, №9). Немалые потери трения и износ – на ровном, как говорится, месте.

Проекты бесшатунных д.в.с. известны много десятков лет – знаменитый двигатель Баландина и др. К сожалению, ни один не прижился в моторостроении – и не просто так; сложная и малонадежная конструкция всякий раз оказывалась неработоспособной в реальном времени. Что ж, конструкторская мысль не стоит на месте: познакомьтесь с проектом австралийских новаторов – под названием Revetec.

|

| Принципиальная схема двигателя: ролики на штоках раздвигают 3-вершинные кулачки и заставляют их проворачиваться. И наоборот |

Новый д.в.с. обходится не только без шатунов, но и без коленчатого вала; урезАть так урезать. Как видно, противолежащие поршни соединены штоком (не шатун, поскольку не качается, не наклоняется), а между ними размещен вал с 3-вершинными кулачками. Вернее, 2 соосных вала, вращающихся навстречу друг другу, – в том-то и прикол. Ролики на штоке работают по кулачкам и заставляют их проворачиваться; у Revetec оригинальный механизм называют Trilobe.

В принципе для работы двигателя достаточно одного-единственного вала, но тогда возникают все те же крайне неприятные боковые силы. А когда кулачков 2 – и они действуют в режиме контрротации, — то боковые силы как раз взаимно нейтрализуются. Чем-то напоминает 2-шатунную конструкцию Р. Бейндла (см. «Дизелек» — «Турбо», 2008, №3), хотя вместо 2-х параллельных коленвалов у Revetec 2 соосных – и без колен.

|

| Ранняя конструкция с пространственными штоками, соединяющими противолежащие поршни |

Представьте, работает. А поршни скользят в цилиндрах без трения! Австралийцы демонстрируют один агрегат за другим; последняя модель под обозначением X4v2 построена по «крестообразной» схеме. Здесь 4 поршня и 2 штока; ролики взаимодействуют с 4-я кулачками. При диаметре цилиндров и ходе поршней 108 х 65 мм («ультракороткоходная» архитектура) рабочий объем «четверки» равен 2382 миллилитрам. Главная сложность – в синхронизации контрвращения 2-х валов; приходится применять вспомогательные валы с зубчатыми парами. Тут не исключены вибрации и шум; впрочем, известны и другие способы согласования валов.

У X4v2 двойное зажигание (по 2 свечи на цилиндр) и простенький ГРМ со штангами и коромыслами: 2-клапанные головки цилиндров. По сведениям от Revetec, со степенью сжатия 9,5 бесшатунный двигатель развивает на стенде до 94 л.с. при 3600 мин-1, наибольший крутящий момент – 202 Нм при 3 тыс. оборотов. Неплохо, а с 4-клапанным ГРМ тщательно доведенный двигатель покажет, наверное, гораздо большую отдачу, – скажем, 225 л.с. где-нибудь при 6500 мин-1.

|

| Продвинутая «крестообразная» конструкция с плоскими штоками |

Поскольку кулачки 3-вершинные, то валы делают один оборот на 6 ходов поршней (в одну сторону). Небыстро, и скорость качения роликов по рабочим поверхностям кулачков, по-видимому, не слишком высока. Создатели бесшатунного двигателя подчеркивают его дополнительное преимущество: профиль кулачков задается более или менее свободно, и его нетрудно подобрать так, чтобы на рабочем ходе наивысшее давление газов приходилось на сравнительно круто спадающий участок. То, что специалисты называют leverage – плечо рычага. От плеча опять же зависят потери трения; судя по всему, у Revetec механический к.п.д. в общем и целом выше, чем у обычных поршневых двигателей. Что и требовалось доказать.

|

| Плоские штоки (крестом) гораздо компактней |

Вообще-то «крестообразный» X4v2 задуман для легкой авиации; отсюда кое-какие особенности его конструкции. Вместе с тем новаторы настаивают на его полной пригодности для автотранспорта, а для наглядности смонтировали бесшатунный мотор на шасси 3-колки. Якобы гоняет безо всяких, хоть и не аэроплан. Самодел X4v2 тянет на 130+ кг, но по оценкам его создателей, вес промышленного изделия нетрудно сократить килограммов до 105. Его габариты – 740х550х460 мм; вроде компактный агрегат. Принцип Revetec одинаково пригоден для двигателей с искровым зажиганием – и для дизелей. Для 4-тактного цикла – и для 2-тактного. Нет вопросов; интересно, а что скажут автомобилестроители?

|

|

| Лихая 3-колка с двигателем Х4v2 |

turbonsk.ru

Как быстро убить двигатель автомобиля?

Добрый день. Сегодня я расскажу, как быстро убить двигатель автомобиля. Данная статья не совсем обычная для нашего сайта, мы больше про ремонт, покраску, эксплуатацию и общение с ГИБДД пишем, но спрос рождает предложение.

Я не знаю, зачем вам требуется убить двигатель, но не забывайте про свою карму!

Начнем мы с видео про убийство двигателей:

Как убить двигатель автомобиля без следов?

Без следов, процесс убийства занимает от 2-3 дней, варварскими методами, до 5-6 месяцев вредительскими….

Ездим на максимальных оборотах на 1-2 передачах.

Когда я пацаном убегал от ГИБДД и меня ловили, у меня была «копейка». После того как меня поймали 4 раз, еще и пьяного (да мне стыдно, но в 17 лет мозгов еще нет), и поняв что меня из-за руля не убрать, инспектор перегонял машину от места задержания до штрафной стоянке на 1 передаче в режиме газ в пол! Итог – двигатель заклинил, не проехав и 5 км.

Заклинивание происходит из-за перегрева поршневой и коленчатого вала. При вскрытии мотора обнаружиться поломка поршневых колец и задиры на шейках коленчатого вала.

Езда внатяг.

Многие водители из соображения экономии топлива ездят на минимальных оборотах на грани дерганья машины. Экономии на самом деле в этом режиме нет, а вот порча двигателя, хотя и не такая быстрая, как в примере выше, есть.

Самый шик — ездить внатяг на горящей лампочке аварийного давления масла!

Дело в том, что при такой езде нагрузка на двигатель большая, а давление масла маленькое, итог задиры поршневой и шеек коленчатого вала.

Езда без воздушного фильтра.

Не обязательно его совсем убирать, можно его порвать или «случайно» поставить так чтобы воздух сосало мимо.

Итог – пыль убьет поршневую группу, на стенках цилиндров будут задиры (придется растачивать блок). Двигатель откажет не в момент! Сначала он потеряет мощность, потом начнет плохо запускаться, а потом откажет.

Скорость отказа зависит от того как много двигатель «скушает» пыли.

Езда на не соответствующем топливе.

Думаю ни для кого не секрет, что двигатель, рассчитанный на определенный бензин, плохо переваривает другой. Если в двигатель, рассчитанный на 80й, налить 98 он поедет, но очень не долго, так как из-за разной температуры и длительности горения, без изменения зажигания, очень быстро перегреются и прогорят выпускные клапаны.

Аналогичного эффекта можно добиться, если сдвинуть зажигание в сторону очень позднего (возможно только на старых автомобилях) При этом двигатель будет работать довольно ровно, но мощность развивать не будет.

После прогара клапана он начнет троить (а потом двоить) а потом перестанет работать и больше не заведется, так как 1-2 цилиндра останутся без компрессии.

Как убить двигатель автомобиля со следами.

Если первая группа интересна водителям, работающим на чужих машинах, из каких-то личныхз соображений, то методы приведенные, ниже это конкретное западло, зачем так делать я не представляю, но это ваше дело.

Самый быстрый способ убить двигатель безвозвратно.

Слейте весь антифриз и прокатитесь до того момента когда двигатель заклинит.

Перекосит абсолютно всё! И блок цилиндров и головку! Все только на выброс, ремонт будет невозможен.

Примерно аналогичный результат даст езда без масла, но скорее всего этот случай окажется ремонтопригодным.

Гидроудар.

Сразу предупреждаю – виноват в убийстве мотора будет тот, кто ехал за рулем! Думайте надо ли вам подставляться!

Делается очень просто – на ходу заезжаем в лужу поглубже. У нас в практике был случай гидроудара на Hyundai Elantra в луже глубиной всего 20 см! главное заехать в нее быстро.

При гидроударе последствия бывают самые разные – обрывы и загибы шатунов, трещины в ГБЦ, пробои прокладки, один раз даже гильза лопнула!

Убийство двигателя добавками в масло.

Масло для двигателя важно также как и кровь для нас! Двигатель легко убивается (бувально 10-15 минут) если в масло влить стакан концентрированного электролита! По итогу все внутренности двигателя будут покрыты налетом в виде хлопьев и он заклинит.

Ходят слухи что аналогичный результат даст яйцо в масле, но проблема в том что такую «присадку» легко обнаружит даже самый неквалифицированный автомеханик.

Неработающие способы убийства двигателя.

Сахар в бензобак.

Бытует мнение? что сахар попадая с бензином в двигатель покроет поршни и клапаны наuаром и мотор заклинит. Это не более чем миф! Сахар в бензине не растворяется!

На этом у меня сегодня все. Если вы знаете еще варианты, как быстро убить двигатель автомобиля, пишите комментарии.

С уважением, администратор http://life-with-cars.ru

life-with-cars.ru

Двигатель Стирлинга без поршней

Двигатель Стирлинга – двигатель с внешним подводом тепла.

Двигатель Стирлинга – двигатель с внешним подводом тепла. Внешний подвод тепла – это очень удобно, когда есть необходимость использовать в качестве источника тепла не органические виды топлива. Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий.

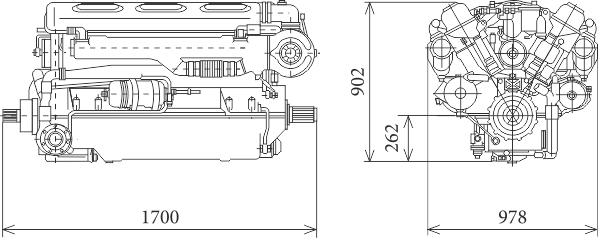

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники. К тому же еще и ротор генератора крутился (Рисунок 1).

Рисунок 1 – Двигатель Стирлинга альфа типа

Посмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

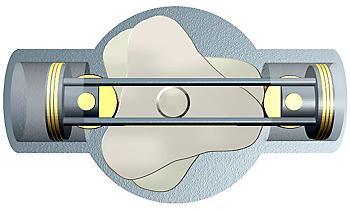

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

На рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

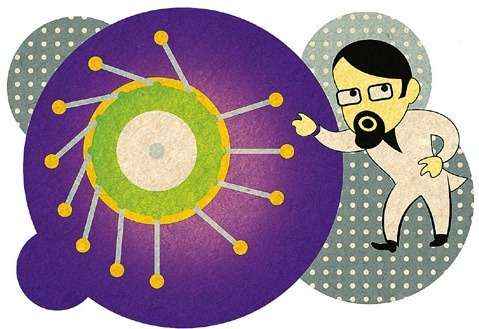

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1884 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Можно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору.

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине. А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

econet.ru

Как запустить шаговый двигатель без электроники своими руками

Схема шагового двигателя

Его схема обмоток выглядит примерно так:Очень похоже на схему обычного асинхронного двигателя.Для запуска понадобится:- Конденсатор емкостью 470-3300 мкФ.

- Источник переменного тока 12 В.

Сморите видео

sdelaysam-svoimirukami.ru