центробежный усилитель мощности двигателя. Двигатель центробежный

Настоящая конструкция двигателя Клема

Cледует заметить, что есть много конструкций, внешне похожих на двигатель Клема, но эти устройства используют совершенно разные принципы работы и потому схожесть их обманчива.

Упоминания о двигателе, который американец Ричард Клем (Richard Clem) изобрёл, построил и успешно использовал в 1972 году, встречается на многих сайтах, посвящённых «свободной энергии». Однако практически все они представляют собой копию одной и той же статьи. Возможно, всё дело в том, что доступная информация о нём весьма скудна и обрывочна, а сам двигатель является совсем не тем, чем кажется на первый взгляд.

Cледует заметить, что есть много конструкций, внешне похожих на двигатель Клема, например, центробежный двигатель Игоря Высоцкого (сам его автор, кстати, в этом также уверен). На самом деле эти устройства используют совершенно разные принципы работы и потому схожесть их обманчива.

Технические подробности

Прежде чем начать рассмотрение двигателя Клема, «разложим по полочкам» доступные нам сведения о нём. Ниже я приведу выдержки из той самой «канонической» статьи, которые в той или иной степени касаются технической части устройства.

«Классическое» изображение двигателя Клема. Картинка была сделана ещё под разрешение EGA (640x350), и потому без коррекции на современных мониторах выглядит «сплюснутой».Сведения из статьи

Итак, вот техническая часть «канонической» статьи (для американских единиц измерения в скобках указаны метрические значения, перевод приближен к английскому оригиналу, что существенно изменило описание некоторых моментов).

Ричард Клем работал с тяжелой техникой в Далласе. Он заметил, что определенные типы насосов высокого давления продолжали работать некоторое время после того, как отключалось питание. Его любопытство по поводу этого явления привело к изобретению двигателя.

...Клем говорит, что ... водителям пришлось бы только менять восемь галлонов (примерно 30 литров) растительного масла на каждые 150 тысяч миль пробега и никогда не покупать никакого бензина.

Двигатель весит около 200 фунтов (порядка 90 кг) и содержит растительное масло при температуре 300°F (около 150°С).

Клем говорит, что использовал растительное масло, потому что его двигатель работает при ... температуре, при которой вода выкипает, а обычное моторное масло разрушается. Хотя он и не хотел бы разглашать детали устройства двигателя, его единственным дополнительным источником энергии является 12-вольтовая батарея.

Он состоит из конуса, смонтированного на горизонтальной оси. Вал, удерживающий конус, полый внутри, а конус имеет вырезанные в нём спиральные каналы. Эти спиральные дорожки проходят вдоль конуса и заканчиваются на его основании в виде сопел (форсунок).

Жидкость нагнетается в полый вал при давлениях в диапазоне 300—500 фунтов на квадратный дюйм (21-35 кг/см2), проходит по тесным спиральным каналам конуса и выходит через сопла. Это заставляет конус вращаться. Чем больше скорость жидкости, тем быстрее вращается конус.

По мере нарастания скорости, жидкость нагревается, поэтому требуется теплообменник и фильтр. При определённой скорости конус начинает самостоятельное вращение, независимое от двигателя. Скорость вращения вала достигает 1800-2300 оборотов в минуту.

...мотор был проверен корпорацией Bendix. Тест заключался в присоединении двигателя к динамометру для измерения мощности на валу.

Измерения показали, что двигатель устойчиво производил 350 лошадиных сил в течение 9 дней, что поразило инженеров фирмы Bendix. Они пришли к выводу, что источник, который может вырабатывать столько энергии в ЗАКРЫТОЙ СИСТЕМЕ в течение столь длительного времени, может быть только ядерным.

Конструкция двигателя не содержит нетрадиционных деталей, за исключением конуса со спиральными каналами и пустотелого вала.

Когда Клем соорудил первый масляный двигатель в 1972 году, он предпринял пробное путешествие длиной в 600 миль (примерно 1000 км) до Эль-Пасо на моторе, который он сделал на свою зарплату. Перед тем, как все валы и все прочее погнулось, ему удалось доехать только до Абилина (Google Maps показывает расстояние по шоссе между Далласом и Абилином в 172 мили, или 276 км).

Он объяснил неудачу несовершенством конструкции, слишком маленьким размером вала и использованием цепей вместо шестеренок.

Вот, в общем-то, и все сведения, датируемые 1992 годом — через 20 лет после смерти изобретателя от сердечного приступа в том же 1972 году. Несколько позже стало известно ещё немного дополнительных данных, которые сводятся к следующему.

- Насос, послуживший прототипом двигателя, использовался для разбрызгивания горячего жидкого асфальта.

- Конус был установлен вертикально.

- Теплообменник использовался именно для охлаждения.

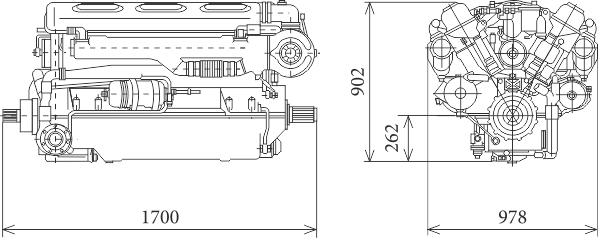

Наконец, в последних на данный момент сведениях о двигателе Клема уже не упоминается о конусе, зато говорится о «семиступенчатом насосе» и «конверторе», «действующем подобно турбине», а на фотографии двигателя видно нечто похожее на турбинные колёса и не видно ничего, похожего на конус (разве что он спрятан внутри «турбины»). На фотографиях автомобиля явно просматриваются две различные модификации двигателя с продольной и поперечной ориентацией вала, но ни на одной из них нет намёков на вертикальную установку конуса.

Прямо скажем, данных не слишком много — например, неизвестны точные габариты устройства (это позволило бы оценить возможный диаметр конуса и возникающие центробежные силы), хотя приводится его масса. Тем не менее, думаю, что здесь есть достаточно много, чтобы попытаться понять принципы работы этого необычного мотора. Что же касается габаритов двигателя, то их косвенно можно оценить на основании того факта, что он устанавливался на автомобиль, очевидно, вместо «штатного» мотора, при этом в качестве базового автомобиля упоминается «Форд Фалькон». Эта модель выпускалась с 1960 г. до начала 70-х годов и считалась «компактным» двухдверным автомобилем.

Однако, особенно до нефтяного кризиса 1973 года, американское понятие «компактности» существенно отличалось от европейского, поэтому по своим габаритам «Форд Фалькон» близок к «Волге», а отнюдь не к «Запорожцу». И хотя следует учесть, что его моторный отсек обладал немалыми размерами, вряд ли длина двигателя превышала 90 см, высота 70 см, и ширина — 50 см, а с учётом небольшого веса можно предположить и гораздо более компактные размеры. Впрочем, машина, изображённая на известных весьма нечётких фотографиях, имеет самодельный кузов, и габариты её достаточно плотно заполненного (к сожалению, чем именно — понять трудно) моторного отсека близки к указанным (в качестве точки отсчёта для оценки размеров можно использовать самого Ричарда Клема, стоящего рядом с машиной).

И, конечно, следует самым внимательным образом отнестись к возможному прототипу двигателя, найденному Робертом Кунцем, — коническому насосу для вязких жидкостей.

Странности в описании

При прочтении статьи можно заметить несколько особенностей, одни из которых на первый взгляд кажутся странными, по крайней мере по сравнению с обычными автомобильными двигателями, а другие — как минимум нелогичными или вовсе фантастическими. Однако именно анализ подобных моментов и может дать ключ к пониманию работы двигателя. Перечислю те из них, на которые обратил внимание я.

- Необыкновенно маленькая для заявленной мощности масса, даже если считать, что это «сухая» масса без заправки маслом (30 литров растительного масла весят около 25 кг, и если указанная масса — рабочая, то на долю железа останется вообще не более 65 кг) и необычно большое соотношение «заправки» (около 30 литров) к массе двигателя (90 кг). Для сравнения, обычно в автомобильный двигатель сухой массой около 100 кг заливается порядка 4 литров моторного масла и 7—9 литров охлаждающей жидкости (воды, тосола и т.п.).

- Относительно высокая рабочая температура (150°С). Что не позволило Клему ограничиться обычными для автомобильных систем охлаждения 80—90°С? Ведь в этом случае можно было бы использовать стандартные автомобильные термостаты и другие детали системы охлаждения для поддержания рабочей температуры, да и в качестве рабочего тела можно было бы использовать обычное моторное масло, а может быть, даже воду.

- Высокое (опять же по автомобильным меркам) давление масла на входе в конус (20—35 атмосфер). Для сравнения, рабочее давление в масляной системе обычного двигателя составляет от 2 до 8 атмосфер, при больших давлениях, достигаемых на высоких оборотах, открывается специальный перепускной клапан, сбрасывающий излишки масла обратно и тем снижающий его давление.

- А нужен ли вообще насос, ведь центробежные силы и сами по себе могут создать вполне приличное давление?

- В статье однозначно указывается на то, что спираль сделана не из трубки, навитой на болванку конуса, а изготовлена в виде проточки в самом конусе. А ведь вариант с навитой трубкой был бы гораздо проще и технологичнее, особенно в «гаражных» условиях Клема. И даже если бы существовала серьёзная угроза разрыва трубки центробежными силами (напомню, что скорость вращения, по данным статьи, не превышала 2300 об/мин), для защиты от неё вполне достаточно использовать внешний защитный конический кожух и даже простую встречную навивку стальной проволокой. Впрочем, ответ на этот вопрос содержится в описании насоса-прототипа.

- Кстати, зачем вообще нужен конус, — ведь при рассмотрении центробежных двигателей мы выяснили, что с точки зрения гидродинамики нет разницы не только между конусом и плоской спиралью, но и между спиралью и прямыми трубками-«рогами»? А если принимать во внимание вязкость жидкости, то чем длиннее её путь, тем больше будут потери на трение о стенки! Да и при изготовлении двигателя на свою зарплату очевидно, что плоская спираль обойдётся дешевле конуса, — хотя бы потому, что на неё пойдёт меньше материала... Кстати, на фотографии двигателя Клема нет ни одного блока, по своим пропорциям даже близко похожего на конус на рисунках, в том числе и на чертеже насоса-прототипа.

- На схеме теплообменник размещён до насоса, хотя с точки зрения более эффективного охлаждения логичнее разместить его после — ведь при сжатии рабочее тело испытывает дополнительный нагрев. Впрочем, такое размещение как раз имеет веское техническое обоснование — улучшается тепловой режим работы насоса, а главное, в теплообменнике рабочая жидкость находится при давлении, близком к атмосферному!

- Устройство, сутками (а то и годами) непрерывно работавшее в стационарных условиях, будучи установленным на автомобиль, сломалось менее чем через 300 км пробега, при этом поломка заключалась в том, что «погнулся вал и всё прочее». Вал в конструкции только один — тот, на котором вращается ротор. Причиной его излома являются, очевидно, большие нагрузки на горизонтальный вал из-за гироскопических эффектов при поворотах автомобиля и раскачивании его на неровностях дороги. Причиной также могут быть скручивающие усилия из-за резкого изменения нагрузки — например, при трогании с места, — но этот вариант менее вероятен. К тому же усилия от нагрузки действуют только на ту сторону вала, с которой снимается мощность, а изгиб от гироскопических эффектов — на оба его конца. Скорее всего, в первой конструкции вал был всё-таки горизонтальным, как и в насосе-прототипе, а вертикально конус мог быть размещён уже в улучшенной модели — той, что сын Клема закопал на ферме (по своему опыту скажу, что обычно о таких вещах задумываешься только после того, как что-то пошло не так). Использование вместо шестерёнок цепного привода вряд ли является главной причиной такой быстрой поломки. Действительно, цепной привод даёт не только тангенциальную (скручивающую), но и нормальную (изгибающую) нагрузку на вал из-за необходимости натяжения цепи, а при использовании шестерёнок с соответствующей геометрией зубьев нормальная нагрузка на вал может практически отсутствовать. Но этот фактор действует и в стационарных условиях, и если бы его влияние было велико, то он неизбежно проявился бы и там. Поскольку заявленная скорость вращения достаточно мала — порядка 2000 об/мин против примерно 3000—4000 об/мин обычных двигателей в «крейсерском» режиме, причиной фатального изгиба вала может быть только очень большая вращающаяся масса, то есть масса ротора. Принимая во внимание, что в двигателях внутреннего сгорания на коленвале вращается ещё и маховик массой в несколько килограмм и диаметром сантиметров 30, и ничего с ними не происходит, я оцениваю рабочую массу ротора никак не меньше 10 кг, но скорее всего он весил более 20..30 килограммов. Маловероятно, что Клем, человек, безусловно, технически грамотный, не понимал важности снижения вращающихся масс и сделал неоправданно утяжелённый ротор или заведомо непрочный вал (центральное отверстие снижает прочность трубы очень незначительно, даже если диаметр отверстия составит 3/4 от диаметра вала, его прочность на изгиб и скручивание снизится менее чем на четверть). Поэтому возникает вопрос: зачем Клем сделал такой тяжёлый ротор, тем более что в отличие от двигателей внутреннего сгорания маховик в его конструкции не нужен — судя по всему, она действует непрерывно и не имеет «мёртвых точек»?

- И, наконец, наиболее фантастическим выглядит утверждение о работе в течение нескольких лет двигателя под бетоном на трёхметровой глубине, т.е. практически без теплообмена с внешней средой. Причём наиболее удивительно здесь отнюдь не отсутствие видимого источника энергии, а поддержание теплового баланса. Вряд ли, в спешке закапывая двигатель на ферме, сын Клема позаботился о создании и выведении наружу мощной системы теплообмена! Но ведь если двигатель каким-то образом «сосёт» тепловую энергию из внешней среды, он быстро охладит окружающее замкнутое пространство и просто-напросто «замёрзнет» в течение нескольких если не минут, то часов. Если же устройство получает энергию каким-то другим путём (из ядерных процессов, торсионных полей, «физического вакуума» и т.д.) и сколько-нибудь существенная часть её преобразуется в паразитное тепло, разогревающее его (как минимум, это неизбежные потери на трение), — двигатель перегреется свыше всех допустимых пределов примерно в те же сроки (ядерный реактор тоже может работать годами под водой и под землёй, но без постоянного интенсивного охлаждения он быстро перегреется и взорвётся, как это произошло на Чернобыльской АЭС). Описанное возможно только в том случае, если тепловой дисбаланс на холостом ходу не превышает сотни-другой ватт, то есть либо конструкция является хорошо сбалансированной комбинацией теплового насоса и теплового двигателя, либо внутренние потери энергии на трение и другие издержки очень малы, а бесполезное выделение тепла практически отсутствует (сравните режимы работы на холостом ходу и под нагрузкой у двигателей внутреннего сгорания и у

- электродвигателей)!

Несколько слов о растительном масле

Почему Клем выбрал растительное масло? Пока мы не знаем, за счёт чего двигатель получает необходимую ему энергию, мы не можем сказать, оптимален ли этот выбор и можно ли улучшить эффективность работы двигателя, выбрав в качестве рабочего тела другое вещество. Однако мы можем проанализировать физические свойства растительного масла и иметь их в виду, рассматривая возможные принципы работы этого двигателя.

Посмотрим, что говорят о физических свойствах растительного масла кулинарные сайты и форумы, поскольку хоть какие-то сведения о нём мне удалось найти только там. Сведений не много, но основное по крупицам собрать всё же можно.

Итак, при атмосферном давлении масло не кипит, по крайней мере в классическом смысле этого слова (то есть не бурлит и не брызгает, если, конечно, в него не попадёт вода из посуды, от продуктов или с рук повара), зато у него есть три другие важные температурные точки: точка начала химического разложения и окисления, не сопровождающегося существенным выделением дыма (для многих животных масел и жиров это 140..160°С, для растительных обычно 170..190°С), «точка дыма» — когда масло начинает активно окисляться и разлагаться с заметным выделением продуктов разложения («горит» в кулинарном смысле — для подавляющего большинства масел, как животных, так и растительных, это 180..210°С), и, наконец, «точка вспышки» — когда перегретое масло, оставаясь жидким, вспыхивает на открытом воздухе (почти для всех кулинарных масел такое возгорание происходит в диапазоне 220..240°С).

Однако верно ли, что масло не кипит? На самом деле это не совсем так: натуральное растительное масло, не подвергавшееся глубокому рафинированию и очистке (а во времена Клема в массовых количествах другого и не было), представляет собой смесь множества фракций с различными температурами испарения, разложения и вспышки. Некоторые из них в минимальных количествах испаряются уже при комнатной температуре, обеспечивая запах продукта. Другие начинают испаряться при температуре около сотни градусов Цельсия, хотя во время кулинарной обработки этот процесс обычно происходит незамеченным и проявляется лишь в мерзком жирном налёте на кухонной мебели и потолке, который начинает образовываться особенно активно при интенсивной жарке, что соответствует температурам от 150°С и выше. Тем не менее, в этих процессах участвует лишь мизерная часть от общего количества масла, а всё остальное при атмосферном давлении продолжает находиться в жидком состоянии вплоть до достижения температуры «точки вспышки».

Следует отметить ещё одно важное свойство масла — его относительно высокую вязкость при комнатной температуре, которая быстро падает при повышении температуры и при температурах выше 100°С уже начинает приближаться к вязкости воды. С другой стороны, при понижении температуры масло не переходит резко в кристаллическую фазу, а относительно плавно увеливает свою вязкость вплоть до практически твёрдого (но аморфного) состояния.

Достаточно высокая вязкость масла в холодном состоянии приводит к большим потерям на трение при движении по каналам ротора и, соответственно, вызывает ускоренный разогрев конуса, но затем по мере прогрева вязкость масла очень сильно падает, снижая жидкостное трение и затрудняя черезмерный перегрев ротора на холостом ходу по этой причине. Дополнительный плюс использования растительного масла — создание благоприятной среды для работы частей двигателя, автоматически обеспечивающей смазку и защиту от коррозии, хотя использование для этих целей специальных технических масел, конечно, более эффективно.

Кроме того, следует отметить, что масло очень хорошо смачивает поверхности большинства металлов, в том числе сталь, медные и алюминиевые сплавы, а значит, его крайние слои, граничащие со стенками канала, могут эффективно вовлекаться этими стенками в движение, а благодаря высокой вязкости средние слои также охотно следуют за ними.

Почему Клем не стал использовать моторное или трансмиссионное масло? Возможно, дело в том, что в отличие от растительных они представляет собой значительно более однородные субстанции, причём у них температура кипения существенно выше температуры разложения и деградации.

В двигателях внутреннего сгорания и коробках передач высокое парообразование масла, а тем более его кипение, является очень нежелательным явлением, поэтому разработчики автомобильных масел специально стараются уменьшить образование паров во всём рабочем диапазоне температур — вплоть до 110..120°С. Вместе с тем они не предполагают длительную работу масла при температурах более 100..110°С, и потому при температурах выше 110..120°С моторные масла быстро разрушаются и теряют свои свойства.

Для кулинарных целей относительно высокое образование масляных паров не является ограничивающим фактором, а в некоторых случаях может быть даже желательным, но вот устойчивость к температурам от 130..150°С (обычная жарка) до 180..200°С (жарка во фритюре) — требование принципиальное. Поэтому кулинарное масло предпочтительнее моторного в двух случаях — если требуется как можно более высокое парообразование или если по каким-то причинам рабочая температура не может быть снижена менее 100°С.

Если же в работе двигателя Клема «виновата» кавитация с гидроударами, то преимущества масла перед водой неоспоримы. Дело в том, что испаряемость воды, особенно в разогретом состоянии, гораздо выше, чем у масла, даже горячего. В результате разрежение внутри кавитационных пузырьков будет хуже, и «схлопывание» их будет менее резким, чем в случае, когда пары внутри пузырька практически отсутствуют.

Стоит отметить, что есть и много других попыток объяснения работы этого двигателя. Например, стоит ознакомится с мнением В.С.Букреева.

Другие варианты двигателя Клема

«Классическое» изображение не является единственным вариантом конструкции — есть и вариант двигателя Клема с вертикальной осью вращения.

Вертикальный вариант двигателя Клема во время работы (URL оригинальной статьи и перевод терминов на русский язык добавлен мною).В этом варианте не только изменена ориентация оси вращения, но есть и более серьёзные отличия — например, насос используется только для старта системы, а затем масло поступает в полый вал и далее в конусный ротор самовсасыванием. Это рисунок из заслуживающей самого пристального внимания статьи Роберта Кунца о вероятном прототипе двигателя Клема, — её русский перевод можно прочесть на отдельной страничке. Однако следует иметь в виду, что эта конструкция в реальности, насколько мне известно, Кунцем воплощена не была, а предложенный им способ регулирования оборотов двигателя представляется мне технически несостоятельным.

Однако были и попытки сделать нечто подобное двигателю Клема в металле. Вот одна из них (судя по всему, отечественная) — гидрофорный генератор «Гаруда». Сведений о работоспособности этой конструкции я не имею.

Ещё одна статья о двигателе CIBC Джима Рея появилась на сайте keelynet.com в 2009 г.

Наконец, для полноты картины следует сказать несколько слов о других жидкостных конструкциях, использующих быстрое вращение роторов, турбин или просто жидкости и якобы способных работать «сами по себе». Возможно, некоторые из них используют те же принципы, что и двигатель Клема, хотя в качестве рабочего тела обычно используется вода. К сожалению, встречавшиеся мне в Интернете сведения о них крайне фрагментарны и туманны, однако можно заметить, что при запуске им обычно требуется этап разгона и прогрева, зачастую весьма длительный, и иногда упоминаются ограничения по минимальным размерам. В частности, для водяных конструкций в качестве минимального диаметра обычно указывается 1..1.5 м (скорость вращения при этом сохраняется в тайне).

Двигатель Клема с точки зрения термодинамики

Говоря о двигателе Клема, нельзя обойти вниманием термодинамику и гидродинамику. Сразу следует подчеркнуть один очень существенный момент. Если искать причину работы двигателя Клема именно в рамках термодинамики, то теплообменник двигателя Клема должен быть холодным и нагревать рабочую жидкость за счёт тепловой энергии окружающей среды — ибо в этих рамках взять ему энергию больше неоткуда. Однако все в один голос утверждают, что теплообменник был горячим и служил для охлаждения.

Кроме того, для отбора тепла из внешней среды за счёт термодинамических процессов — прежде всего адиабатического расширения газовой (парообразной) фазы и различной теплоты изменения агрегатных состояний в различных условиях — необходимо использовать рабочее тело с хорошей испаряемостью, как это сделано в традиционных тепловых насосах. Здесь неизбежно возникает проблема по максимальному снижению температуры «точки росы», для чего необходимо очень интенсивное удаление расширившегося охладившегося пара из области испарения. Но Клем в качестве оптимального рабочего тела выбрал практически некипящее масло, отвергнув воду и другие жидкости с высоким парообразованием. Поэтому складывается впечатление, что вообще парообразование ему было не только не нужно, но и вредно. Кроме того, нельзя исключать вероятность того, что выход каналов конуса открывался не в свободное пространство, как это показано на «классическом» рисунке, а в камеру, плотно заполненную маслом, — это ещё одна причина, по которой об интенсивном парообразовании на выходе сопел не может быть и речи.

Тем не менее, в работе этого двигателя, безусловно, действуют и термодинамические процессы — это и сжатие рабочей жидкости, и её нагрев, и выпрыскивание через форсунки с резким падением давления и весьма вероятным кавитационным парообразованием, по крайней мере частичным. Поэтому попытаемся рассмотреть двигатель Клема с точки зрения термодинамики и гидродинамики — в любом случае такой анализ будет не лишним, и возможно, покажет моменты, на которые следует обратить особо пристальное внимание. Однако поскольку на данный момент чисто термодинамическое объяснения работы двигателя Клема (естественно, с нарушением II начала термодинамики) представляется не соответствующим действительности, оно вынесено на отдельную страничку, а термодинамические процессы приходится считать играющими второстепенную роль. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

econet.ru

Центробежный двигательИдея использовать центробежные силы для получения полезного эффекта давно привлекает изобретателей. А силы эти немаленькие и известны людям издавна — ещё библейский Давид убил великана Голиафа камнем, раскрученным в праще! Однако на данный момент это явление как таковое широко используется лишь в двух областях — для нагнетания жидкостей и газов в центробежных насосах и для разделения смесей из компонентов разной плотности в различных центрифугах и циклонах. Естественно, идея использовать центробежную силу в «замкнутом цикле» посещает и изобретателей вечных двигателей. Вот, например, идея Игоря Высоцкого, использующая в качестве рабочего тела жидкость и опубликованная на его сайте. Двигатель Игоря Высоцкого. Буквой F обозначена центробежная сила, ускоряющая жидкость.Внешне это устройство кажется очень похожим на двигатель Клема в его первом (наиболее распространённом) описании, только у Высоцкого ротор размещён так, что воздействие силы тяжести на любую точку не зависит от его угла поворота. Это, безусловно, более удобно для расчётов, поэтому именно такой вариант и следует взять за основу. Нельзя не отметить и В.Н.Власова, проанализировавшего и оценившего некоторые параметры такого двигателя и высказавшего ряд интересных идей. Именно его анализ и подтолкнул меня серьёзно заняться центробежным двигателем Высоцкого и двигателем Клема. Сразу скажу, результат оказался весьма неожиданным: если двигатель Высоцкого является именно механическим центробежным двигателем и потому не работоспособен, как и другие чисто механические конструкции, то двигатель Клема на самом деле использует совсем другие принципы, и конус со спиралью играет там гораздо более сложную роль, чем простой центробежный нагнетатель рабочего тела (по некоторым сведениям, в двигателе Клема спиральный канал как таковой вообще не являлся одной деталью или её частью, а формировался при сопряжении поверхностей двух деталей, движущихся друг относительно друга). Спиральный центробежный двигательСпираль или «рога»?Немного историиРезюме Спиральный центробежный двигательПопробуем разработать и рассчитать конструкцию двигателя Высоцкого с учётом замечаний Власова. Скомпонуем всю спираль (за исключением заборника жидкости) в одной плоскости чуть выше уровня этой жидкости. В результате получился вариант спирали Архимеда, т.е. такой спирали, у которой шаг между витками одинаков по всему радиальному сечению. Допустим, что вся спираль состоит из одной трубки и вращается по часовой стрелке. Боковое сечение спирального центробежного двигателя. Rc — радиус колеса (спирали), расстояние от оси вращения до центра сопла; Rз — радиус от оси вращения до центра заборника; Sз — площадь забора жидкости на входе трубки; Sc — площадь сопла на выходе трубки.Суть замысла такова: скорости вращения должно хватить для того, чтобы поднять захваченную заборником жидкость в основную спираль. Далее под действием центробежных сил жидкость прижимается изнутри к стенке трубы, плавно удаляющейся от центра, и как бы «стекает» по ней к внешнему концу трубки, постепенно набирая энергию вместе с возрастанием линейной скорости более удалённых от центра участков спирали. На внешнем конце спирали она вылетает из сопла с достаточно высокой скоростью, за счёт чего создаёт реактивную тягу, разгоняющую спираль. Теперь попробуем рассчитать условия перемещения жидкости по трубке под действием центробежных сил с учётом законов гидродинамики. Предположим, что конструкция вращается внешним приводом равномерно с нужной нам скоростью. Предположим также, что внутренний диаметр трубки по всей длине одинаков, за исключением сопла. Гидродинамическим торможением жидкости в трубке пока пренебрежём. В качестве базовой точки отсчёта естественно выбрать ось вращения. Вслед за В.Н.Власовым применим уравнения неразрывности и Бернулли. Из уравнения неразрывности следует, что расход жидкости в любом сечении трубки, в том числе и в заборнике на её входе, и в выходном сопле, одинаков, то есть Sз · vз · ρз = Sc · vc · ρc (1), где S — площадь сечения трубки в выбранном месте, v — скорость потока в этом месте, а ρ — его плотность в рассматриваемом сечении. Поскольку жидкости практически несжимаемы, то если рабочее тело всё время будет оставаться в жидком состоянии, ρз ~ ρс, так что плотности можно будет исключить. Для того, чтобы реактивная тяга разгоняла спираль, скорость истечения жидкости из сопла должна быть больше линейной скорости этого сопла, иначе за соплом будет создаваться область разрежения, и спираль будет не разгоняться, а тормозиться (хотя и не так быстро, как при полностью заглушенном сопле). Учтём также, что линейная скорость вращающегося тела вычисляется как v = f · (2 · π · r) (2), где f — частота вращения (обороты в секунду), r — радиус вращения (здесь и далее маленькой буквой r будем обозначать текущий радиус для рассматриваемого в данный момент участка спирали). Заменяя линейную скорость угловой (точнее, частотой вращения) и радиусами, получаем Sз · f · 2 · π · Rз = Sc · f · 2 · π · Rc, или, после сокращения подобных членов, Sз · Rз = Sc · Rc. Отсюда для обеспечения разгона спирали при безнапорном заборе неподвижной жидкости следует соотношение размеров входного и выходного отверстий: Sз / Sc > Rc / Rз (3). Итак, площадь сопла должна быть как минимум во столько же раз меньше площади заборного отверстия, во сколько раз это сопло находится дальше от оси вращения по сравнению с заборником. Очевидно, что для того, чтобы обеспечить столь высокую скорость истечения жидкости из сопла, существует только одно средство — создать перед соплом достаточно высокое давление. И средства для достижения этого у нас, кажется, есть — это центробежные силы! Теперь для расчёта давления перейдём к уравнению Бернулли. В нём мы пока пренебрежём гравитационным потенциалом (по сравнению, скажем, с указанной мощностью двигателя Клема — более 300 л.с. (свыше 200 кВт) — поднять жидкость на несколько сантиметров просто пустяк!). Зато в «потенциальном» члене уравнения Бернулли необходимо учитывать действие центробежных сил, которые, кстати, действуют подобно силе гравитации на весь объём жидкости в данном сечении, однако в отличие от ускорения свободного падения, которое вблизи поверхности Земли (± пять-десять километров) практически неизменно, центростремительное ускорение прямо связано с расстоянием до центра вращения, и этим пренебрегать никак нельзя. Для начала посмотрим, как будет изменяться потенциал центробежных сил в зависимости от радиуса. Поскольку центробежные силы стремятся отбросить жидкость от центра вращения к периферии, наибольший потенциал у жидкости будет возле заборника вблизи оси вращения, а наименьший — у сопла на внешнем краю спирали. Приняв потенциал у сопла за 0, с учётом формулы для центростремительного ускорения мы получим следующую зависимость потенциала от радиуса: U(r) = Rr∫ aц(x) · dx = Rr∫ (f · 2 · π · x)2 / x · dx = (f · 2 · π)2 · (r – R)2 / 2 = 2 · (f · π · (r – R))2 (4), где r — радиус вращения рассматриваемого сечения, R = Rc — радиус спирали, равный расстоянию от центра сопла до оси вращения (радиус нулевого потенциала, у оси вращения потенциал максимален), aц — центростремительное ускорение, f — частота вращения спирали вокруг оси. Итак, в отличие от гравитационного потенциала, который вблизи поверхности Земли изменяется линейно в зависимости от расстояния до точки отсчёта, здесь мы имеем явно выраженную квадратичную зависимость потенциала от радиуса. Теперь с помощью уравнения Бернулли оценим два крайних случая: давление жидкости возле заглушенного сопла и скорость жидкости относительно спирали при её свободном течении (без трения и изменения сечения — со снятым соплом, — так что разность давлений не возникает). В первом случае при заполненной спирали мы имеем неподвижную относительно спирали жидкость, поэтому из уравнения Бернулли можно исключить скоростной напор: ρ · Uc + ΔPc = ρ · Uз + ΔPз. Считая Uc = 0 и ΔPз = 0, при заглушенном сопле с учётом формулы (4) мы получаем разность давлений между заборником и соплом равной ΔP = ρ · Uз = ρ · 2 · (f · π · (Rс – Rз))2 (5). Что ж, давление можно получить достаточно большое. Например, при R = 20 см и f = 30 об/сек = 1800 об/мин для воды (ρ = 1000 кг / м3) P ~ 7 · 105 Па ~ 7 атм, однако это в отсутствие какого-либо расхода жидкости, и, следовательно, при полном отсутствии реактивной тяги. Во втором случае мы предполагаем одинаковое давление по всей спирали, поэтому в уравнении Бернулли остаются только потенциал и скоростной напор: ρ · Uc + ρ · vc2 / 2 = ρ · Uз + ρ · vз2 / 2. Считая Uc = 0 и vз = 0 (посчитаем лишь «прибавку» скорости), при свободном течении жидкости с постоянным давлением с учётом формулы (4) после деления на плотность ρ, которая в нашем случае одинакова по всей длине спирали, мы получаем следующее: Δvc2 / 2 = (f · 2 · π)2 · (Rс – Rз)2 / 2, откуда следует, что скорость возле сопла превышает скорость возле заборника на Δv = f · 2 · π · (Rс – Rз) (6). Поскольку линейная скорость жидкости у заборника относительно спирали vз = f · 2 · π · Rз, добавив её к полученной разности, мы получим, что vс = f · 2 · π · Rс, т.е. равна линейной скорости внешнего конца спирали (2). Это значит, что из внешнего конца спирали жидкость будет выливаться без какой-либо скорости относительно неподвижного резервуара, и в отсутствии трения не будет ни тормозить, ни разгонять спираль. Такой результат замечательно согласуется с интуитивным представлением о том, что сверхтекучая жидкость, захваченная нашей вращающейся спиралью, должна пройти по ней и «выпасть» с другого конца, так и не получив никакой скорости относительно неподвижного резервуара. Кроме того, это косвенно подтверждает правильность наших математических выкладок. Итак, в предельных случаях мы получаем либо полное отсутствие полезной реактивной тяги (со снятым соплом), либо немалое давление возле сопла при отсутствии какой-либо тяги в принципе (с заглушенным соплом). Попробуем теперь найти «золотую середину» — чтобы сопло не перекрывало поток полностью, но создавало давление, достаточное для достижения нужной скорости истечения струи. Обозначим отношение площади заборника и внутреннего диаметра трубки спирали к площади отверстия сопла Sз / Sс = k. В соответствии с формулой (1) получаем vc = k · vз. Предполагая внутренний диаметр спирали по всей длине до самого сопла одинаковым и равным диаметру заборника, перед входом сопла мы имеем сечение S = Sз и скорость потока vт = vз (vт — это скорость потока жидкости в трубке, и не следует путать её с линейной скоростью самого заборника — это разные вещи). Давление возле сопла повышено относительно атмосферного на входе заборника, однако, если сопло ориентировать строго тангенциально, потенциалы центробежных сил с обоих сторон сопла можно считать одинаковыми и равными 0 (ведь именно сопло мы ранее выбрали в качестве точки отсчёта потенциала). Кстати, такая ориентация сопла является технически оптимальной, поскольку вся реактивная тяга будет направлена именно на раскрутку спирали. С другой стороны, в заборнике давление равно атмосферному, зато имеется максимальный потенциал, рассчитываемый по формуле (4). На выходе сопла сечением Sc = Sз / k вследствие уравнения непрерывности (точнее, закона сохранения расхода) мы имеем скорость vc = vт · k при атмосферном давлении и нулевом потенциале. Наша цель — найти зависимость возможной скорости течения рабочего тела в трубке спирали от её радиуса и скорости вращения и соотношения диаметров трубки (заборника) и сопла. Составляем соотношение на основе уравнения Бернулли для выхода сопла и входа заборника: Pатм + ρ · vс2 / 2 = ρ · Uз + Pатм + ρ · vт2 / 2, сократив подобные члены (атмосферное давление), поделив всё на плотность (которая для жидкости является величиной практически неизменной), получаем (k · vт)2 / 2 = Uз + vт2 / 2. Переносим скорости в одну часть уравнения и, умножая обе части на 2, получаем (k · vт)2 – vт2 = 2 · Uз. Теперь выносим квадрат скорости за скобки и заменяем потенциал на формулу (4):vт2 · (k2 – 1) = (f · 2 · π · (Rт – Rс))2, откуда вычисляем скорость потока внутри трубки vт2 = (2 · π · f · (Rз – Rс))2 / (k2 – 1) (7). Кстати, если давление на входе спирали будет превышать давление на выходе сопла на ΔP (жидкость подаётся в спираль под давлением), то формула примет следующий вид: vт2 = ((2 · π · f · (Rз – Rс))2 + 2 · ΔP / ρ) / (k2 – 1) (8). Что следует из полученной формулы?

Получается, что «вечный двигатель» у нас в кармане, причём даже не надо вить спираль, а достаточно прикрепить к оси пару трубок? Проверим формулу (7) на крайние условия: когда k → ∞ (т.е. сопло практически закрыто), скорость рабочего тела в спирали стремится к нулю. Это и понятно — в закрытое сопло жидкость не потечёт. Но вот когда k → 1, то есть площадь сопла становится близкой к площади заборника, скорость начинает стремиться к бесконечности. Расчёт специально приведён подробно и ошибок в нём я не нашёл. Это говорит о том, что слепо использовать полученную формулу нельзя, а надо понять её физический смысл и, стало быть, границы применимости. Дело в том, что vТ — это возможная максимальная скорость идеальной жидкости (без трения) относительно спирали при отсутствии дополнительного давления на входе. Кроме того, необходимо напомнить, что жидкость рассматривалась как идеальная несжимаемая, неиспаряемая и сверхтекучая — без трения и без кавитационных эффектов. Поэтому, когда диаметр сопла равен диаметру трубки, никаких препятствий сверхтекучей жидкости нет, и её скорость теоретически может быть бесконечно большой. Если же сопло начинает уменьшаться, то оно будет ограничивать максимальную скорость даже для сверхтекучей жидкости. Что ж, попробуем посчитать в конкретных цифрах. Итак, предположим Rз = 2 см = 0.02 м, Sз = 2 см2 = 2 · 10–4 м2 (соответствует «водопроводному» стандарту 1/2"). Рассчитаем по формуле (7) значения vт для нескольких значений радиуса сопла Rс и скорости вращения f. Площадь сопла Sс при этом будем выбирать так, чтобы соотношение сечений k = Sз / Sс примерно вдвое превосходило соотношение радиусов Rс / Rз с тем, чтобы скорость струи из сопла во столько же раз превышала его линейную скорость для создания реактивной тяги. Таблица 1. Расчёт скорости потока для различных параметров вращения

Увы, результаты неутешительны — повышение скорости вращения и диаметра спирали лишь приближает скорость истечения струи из сопла к его линейной скорости, но не может достичь её. Попытка же уменьшить диаметр сопла увеличивает скорость струи из него по отношению к потоку в трубке, но сам поток при этом замедляется так, что выигрыша в соотношении скоростей сопла и выбрасываемой струи опять не получается! Математический эффект может дать приближение диаметра сопла к диаметру трубки (наверное, именно это ввело В.Н.Власова в заблуждение относительно соотношения площадей отверстий), но физического смысла это не имеет — ведь ранее мы уже убедились, что если даже сопло будет вообще снято, реактивной тяги мы не получим! Означает ли это, что получить энергию таким образом нельзя? Без изменения фазового состояния тела — да, означает. Но, прежде чем заняться изменением фазового состояния, необходимо уточнить геометрию устройства. Спираль или «рога»?Глядя на формулу (7), мы упростили конструкцию, заменив спираль своеобразными загнутыми «рогами». Однако правильно ли это? Давайте рассмотрим оба варианта с точки зрения механики, заменив жидкость твёрдыми тяжёлыми шариками, скажем, стальными, катящимися по стальной трубке в вакууме (чтобы ничто не тормозило их движение, — ведь трение качения стали по стали очень мало). Вариант с твёрдыми шарами (одна ветвь, вид сверху).Под действием центробежных сил шарик сначала будет набирать нормальную (т.е. перпендикулярную к направлению вращения) скорость, а в закругляющемся конце «рога» передавать её ротору, меняя своё направление движения с нормального на тангенциальное, и затем «выпадать» из трубки наружу. Замечательный «вечный двигатель»! Но... Пока шарик двигается по нормали, он, по сути, набирает свою скорость за счёт вращения трубки, по которой он движется, т.е. преобразует тангенциальную скорость того участка трубки, по которому он катится, в свою нормальную скорость, отбирая на этом этапе кинетическую энергию ротора. Если посмотреть на него с точки зрения неподвижной оси вращения ротора, мы увидим, что шарик начинает двигаться не только от центра к периферии, но и вокруг оси вращения вместе с ротором, причём по мере удаления от центра вращения ротора его тангенциальная скорость нарастает, соответствуя тангенциальной скорости проходимого им участка трубки, которая прямо пропорциональна расстоянию до центра вращения. Передавая на завершающем участке траектории свою энергию стенкам трубки, а через неё — ротору, он лишь возвращает эту накопленную энергию обратно. Так что реально никакой прибавки энергии, а значит ускорения и возможности получить дополнительную работу, здесь нет. Если же вместо перпендикулярного «рога» шарик окажется в спирали, его тангенциальное ускорение не будет столь неотвратимым — он покатится внутри спирали, потихоньку смещаясь к её краю. Поэтому он не сможет отобрать у ротора так много энергии, но и передаст спирали также немного. Так что конечный результат будет таким же, как и в первом случае: при полном отсутствии трения шарик не наберёт тангенциальной скорости и просто «выпадет» из внешнего конца спирали, но часть энергии спирали (весьма малая) будет израсходована на то, чтобы придать шарику небольшую (по сравнению со скоростью шарика относительно самой спирали) нормальную скорость, перемещая его от центра вращения к периферии. Глядя от оси вращения ротора, мы увидим, что шарик не будет вращаться вокруг этой оси, а просто начнёт смещаться к периферии, чем-то напоминая звукоснимающую головку на граммофонной пластинке. Немного историиНа самом деле и «рога», и плоская спираль не являются последним словом техники. Оба варианта конструкции известны уже не одну сотню лет и нередко использовались в качестве забавных фонтанов. Подобное устройство под названием «эолипил» ещё в античной Греции построил «отец механики» Герон Александрийский (II в. до н.э.). Однако эолипил работал на пару. А в 1750 г. его гидравлический вариант изобрёл венгерский учёный Янош Сегнер, поэтому сейчас такую конструкцию называют «сегнеровым колесом». И хотя за прошедшие века сегнеровы колёса создавали во множестве различных вариантов со всевозможными сочетаниями параметров (радиусы выхода жидкости и давление на входе, продольные и поперечные профили и сечения канала, число витков спирали и форма «рогов», скорость вращения и расход жидкости и пр.), никаких хоть сколько-нибудь достоверных сведений о проявлении в них «сверхъединичных» эффектов нет. Более того, сверхъединичных эффектов не наблюдается и в наиболее энергоэффективном варианте — при подаче в сопло перегретой жидкости, которая превращается в пар непосредственно во время расширения в сопле, как это происходит в реактивной гидропаровой турбине Зысина. РезюмеПодводя общий итог, можно сказать, что механический центробежный «вечный двигатель» без изменения фазовых состояний рабочего тела или каких-то других немеханических способов получения дополнительной энергии невозможен в принципе — это лишь перераспределение энергии между отдельными элементами внутри системы без её увеличения или извлечения из окружающей среды, зато с неизбежными в реальном мире потерями на трение и рассеяние. ♦ |

khd2.narod.ru

Центробежный двигатель-движитель | Банк патентов

Заявляемое техническое решение относится к устройствам для получения однонаправленной центробежной силы, вызывающей движение, и может быть использовано для передвижения транспортных средств на воде, земле, под водой и в космосе, для грузоподъемных устройств, а также в качестве привода различных видов рабочих машин.

Из уровня техники известно устройство для получения однонаправленной центробежной силы, содержащее 2n дебалансных вибраторов, установленных на общей жесткой оси параллельно продольной оси транспортного средства, при этом, дебалансные вибраторы выполнены с эксцентриками, вращающимися в разные стороны синхронно и синфазно, и подвижно установлены на поворотных рычагах, при этом плоскости вращения соседних вибраторов расположены под углом друг к другу (RU, п.2110432, B 62 D 57/00, F 03 G 3/00).

Недостатком данного устройства является повышенная вибрация, передаваемая на транспортное средство, что снижает надежность устройства, шум, сложность механической передачи.

Наиболее близким техническим решением к заявляемому является способ передвижения транспортного средства и устройство для его осуществления, в котором устройство содержит центробежный преобразователь в виде полого маховика с диаметрально-разделительной перегородкой, в каждой половине которого размещен центробежный элемент в виде шара или жидкости, например, ртути. С наружной стороны маховика расположено приводное устройство для центробежного элемента, состоящее из наковальни и двух штоков, размещенных с внешней стороны маховика по разные стороны от перегородки, при этом наковальня неподвижно закреплена на корпусе транспортного средства. Для устранения поворота корпуса транспортного средства в противоположную сторону по отношению вращения маховика, на корпусе устанавливают второй маховик с вращением его в противоположном направлении от отдельного привода (RU, п.2047001, F 03 G 3/08).

Недостатки данного устройства аналогичны недостаткам предыдущего аналога, так как в обоих случаях однонаправленную центробежную силу создают центробежные элементы импульсного действия (вибраторы, шары, жидкость) при вращении их во вращающемся центробежном преобразователе (маховике).

В заявляемом же устройстве однонаправленную центробежную силу создает центробежный элемент в виде магнитной жидкости при круговом вращении ее в неподвижном центробежном преобразователе, выполненном в виде полого тора с переменным увеличенным сечением в одной части его.

Техническим результатом заявляемого технического решения является создание устройства для получения однонаправленной центробежной силы, простого по конструкции, бесшумного и надежного в работе.

Технический результат достигается тем, что центробежный двигатель-движитель, содержит центробежный преобразователь, выполненный в виде полого элемента с расположенным внутри него центробежным жидкостным элементом, и привод для центробежного жидкостного элемента, при этом, центробежный преобразователь выполнен в виде неподвижного тора, одна часть которого имеет переменную, симметрично увеличивающуюся к центральной оси этой части, площадь сечения, центробежный жидкостный элемент представлен в виде магнитной жидкости, а привод ее выполнен в виде линейного электродвигателя, обмотка которого размещена на наружной поверхности тора.

Выполнение центробежного элемента в виде тора, одна часть которого имеет переменную, симметрично увеличивающуюся к центру этой части, площадь сечения, в которой при круговом движении центробежного элемента - магнитной жидкости в наиболее расширенной части создается наибольшая величина центробежной силы, избыток которой и создает однонаправленную центробежную силу, используемую в качестве тягового усилия для перемещения любого транспортного средства. При этом, на всем пути своего кругового движения внутри тора центробежный элемент не создает какую-либо вибрацию, что повышает надежность устройства, а также не издает шум.

Простота конструктивного исполнения отдельных узлов устройства, как выполнение центробежного преобразователя неподвижным, без какого-либо привода, который бы усложнил конструкцию устройства в целом, выполнение центробежного элемента в виде магнитной жидкости, привода для центробежного элемента в виде линейного электродвигателя, придает устройству в целом простоту конструктивного исполнения.

На фигуре дан общий вид устройства в разрезе.

Устройство состоит из центробежного преобразователя в виде тора 1, выполненного из немагнитного материала. Часть тора 1 имеет переменную, симметрично увеличивающуюся к центру этой части, площадь сечения. Внутри тора находится магнитная жидкость

2. например, минеральное масло, глицерин и т.п. с магнитным порошком. Вокруг наружной поверхности тора или части ее (фиг.) размещена обмотка линейного электродвигателя 3. который приводит в движение магнитную жидкость внутри тора.

Устройство работает следующим образом.

Магнитная жидкость 2, совершая круговое движение внутри тора, создает центробежную силу, неравномерно распределенную по окружности из-за неравномерного распределения массы жидкости, которая в наиболее расширенной части тора согласно закона

физики

будет больше, и этот избыток центробежной силы в расширенной части тора и создает тяговое усилие, которое будет двигать всю конструкцию по направлению созданного избытка центробежной силы. Данное устройство может работать как в качестве двигателя, так и в качестве движителя.

Простой по конструкции, бесшумный и надежный в работе, основанный на новом принципе создания однонаправленной центробежной силы, заявляемый двигатель-движитель, а также возможность широкого его применения в различных отраслях народного хозяйства, найдет, по мнению автора, широкое промышленное применение.

bankpatentov.ru

Заявляемое техническое решение относится к устройствам для получения однонаправленной центробежной силы, вызывающей движение, и может быть использовано для передвижения транспортных средств на воде, земле, под водой и в космосе, для грузоподъемных устройств, а также в качестве привода различных видов рабочих машин. Техническим результатом заявляемого технического решения является создание устройства для получения однонаправленной центробежной силы, простого по конструкции, бесшумного и надежного в работе. Технический результат достигается тем, что центробежный двигатель-движитель, содержит центробежный преобразователь, выполненный в виде полого элемента с расположенным внутри него центробежным жидкостным элементом, и привод для центробежного жидкостного элемента, при этом, центробежный преобразователь выполнен в виде неподвижного тора, часть которого имеет переменную, симметрично увеличивающуюся к центральной оси этой части, площадь сечения, центробежный жидкостный элемент представлен в виде магнитной жидкости, а привод ее выполнен в виде линейного электродвигателя, обмотка которого размещена на наружной поверхности тора.

Заявляемое техническое решение относится к устройствам для получения однонаправленной центробежной силы, вызывающей движение, и может быть использовано для передвижения транспортных средств на воде, земле, под водой и в космосе, для грузоподъемных устройств, а также в качестве привода различных видов рабочих машин.

Из уровня техники известно устройство для получения однонаправленной центробежной силы, содержащее 2n дебалансных вибраторов, установленных на общей жесткой оси параллельно продольной оси транспортного средства, при этом, дебалансные вибраторы выполнены с эксцентриками, вращающимися в разные стороны синхронно и синфазно, и подвижно установлены на поворотных рычагах, при этом плоскости вращения соседних вибраторов расположены под углом друг к другу (RU, п.2110432, B 62 D 57/00, F 03 G 3/00).

Недостатком данного устройства является повышенная вибрация, передаваемая на транспортное средство, что снижает надежность устройства, шум, сложность механической передачи.

Наиболее близким техническим решением к заявляемому является способ передвижения транспортного средства и устройство для его осуществления, в котором устройство содержит центробежный преобразователь в виде полого маховика с диаметрально-разделительной перегородкой, в каждой половине которого размещен центробежный элемент в виде шара или жидкости, например, ртути. С наружной стороны маховика расположено приводное устройство для центробежного элемента, состоящее из наковальни и двух штоков, размещенных с внешней стороны маховика по разные стороны от перегородки, при этом наковальня неподвижно закреплена на корпусе транспортного средства. Для устранения поворота корпуса транспортного средства в противоположную сторону по отношению вращения маховика, на корпусе устанавливают второй маховик с вращением его в противоположном направлении от отдельного привода (RU, п.2047001, F 03 G 3/08).

Недостатки данного устройства аналогичны недостаткам предыдущего аналога, так как в обоих случаях однонаправленную центробежную силу создают центробежные элементы импульсного действия (вибраторы, шары, жидкость) при вращении их во вращающемся центробежном преобразователе (маховике).

В заявляемом же устройстве однонаправленную центробежную силу создает центробежный элемент в виде магнитной жидкости при круговом вращении ее в неподвижном центробежном преобразователе, выполненном в виде полого тора с переменным увеличенным сечением в одной части его.

Техническим результатом заявляемого технического решения является создание устройства для получения однонаправленной центробежной силы, простого по конструкции, бесшумного и надежного в работе.

Технический результат достигается тем, что центробежный двигатель-движитель, содержит центробежный преобразователь, выполненный в виде полого элемента с расположенным внутри него центробежным жидкостным элементом, и привод для центробежного жидкостного элемента, при этом, центробежный преобразователь выполнен в виде неподвижного тора, одна часть которого имеет переменную, симметрично увеличивающуюся к центральной оси этой части, площадь сечения, центробежный жидкостный элемент представлен в виде магнитной жидкости, а привод ее выполнен в виде линейного электродвигателя, обмотка которого размещена на наружной поверхности тора.

Выполнение центробежного элемента в виде тора, одна часть которого имеет переменную, симметрично увеличивающуюся к центру этой части, площадь сечения, в которой при круговом движении центробежного элемента - магнитной жидкости в наиболее расширенной части создается наибольшая величина центробежной силы, избыток которой и создает однонаправленную центробежную силу, используемую в качестве тягового усилия для перемещения любого транспортного средства. При этом, на всем пути своего кругового движения внутри тора центробежный элемент не создает какую-либо вибрацию, что повышает надежность устройства, а также не издает шум.

Простота конструктивного исполнения отдельных узлов устройства, как выполнение центробежного преобразователя неподвижным, без какого-либо привода, который бы усложнил конструкцию устройства в целом, выполнение центробежного элемента в виде магнитной жидкости, привода для центробежного элемента в виде линейного электродвигателя, придает устройству в целом простоту конструктивного исполнения.

На фигуре дан общий вид устройства в разрезе.

Устройство состоит из центробежного преобразователя в виде тора 1, выполненного из немагнитного материала. Часть тора 1 имеет переменную, симметрично увеличивающуюся к центру этой части, площадь сечения. Внутри тора находится магнитная жидкость

2. например, минеральное масло, глицерин и т.п. с магнитным порошком. Вокруг наружной поверхности тора или части ее (фиг.) размещена обмотка линейного электродвигателя 3. который приводит в движение магнитную жидкость внутри тора.

Устройство работает следующим образом.

Магнитная жидкость 2, совершая круговое движение внутри тора, создает центробежную силу, неравномерно распределенную по окружности из-за неравномерного распределения массы жидкости, которая в наиболее расширенной части тора согласно закона

физики  будет больше, и этот избыток центробежной силы в расширенной части тора и создает тяговое усилие, которое будет двигать всю конструкцию по направлению созданного избытка центробежной силы. Данное устройство может работать как в качестве двигателя, так и в качестве движителя.

будет больше, и этот избыток центробежной силы в расширенной части тора и создает тяговое усилие, которое будет двигать всю конструкцию по направлению созданного избытка центробежной силы. Данное устройство может работать как в качестве двигателя, так и в качестве движителя.

Простой по конструкции, бесшумный и надежный в работе, основанный на новом принципе создания однонаправленной центробежной силы, заявляемый двигатель-движитель, а также возможность широкого его применения в различных отраслях народного хозяйства, найдет, по мнению автора, широкое промышленное применение.

Центробежный двигатель-движитель, содержащий центробежный преобразователь, выполненный в виде полого элемента с расположенным внутри него центробежным жидкостным элементом, и привод для центробежного жидкостного элемента, отличающийся тем, что центробежный преобразователь выполнен в виде неподвижного тора, часть которого имеет переменную, симметрично увеличивающуюся к центральной оси этой части, площадь сечения, центробежный жидкостный элемент представлен в виде магнитной жидкости, а привод ее выполнен в виде линейного электродвигателя, обмотка которого размещена на наружной поверхности тора.

poleznayamodel.ru

Центробежный насос с электродвигателем: особенности

Насос центробежный с электродвигателем

Центробежные насосы с электродвигателем, в отличие от обычных конструкций, представляют собой устройства, состоящие из двух основных узлов: центробежного лопастного насоса и электродвигателя. Так же как и все центробежные насосы, они преобразуют механическую энергию, поступающую от двигателя, в энергию для создания потока жидкости, которая обеспечивает ее движение и в системе напор.Как монтируется электроцентробежный насос в системе своими руками, предлагается узнать из статьи.

Как работает центробежный насос с электродвигателем

На схеме, представленной ниже, показано устройство внутренней части центробежного насоса и соединение его с электродвигателем.В корпусе, поз. 1, который имеет вид улитки, заключено рабочее колесо, на нем расположены лопасти. Эти элементы находятся на валу электродвигателя. Всасывающий и напорный трубопроводы присоединяются к нагнетательному и приемному отверстиям.Вода, которая заполняет насос, под действием центробежной силы, возникающей от вращения рабочего колеса его лопастями, выбрасывается в напорный трубопровод из корпуса. При оборотах рабочего колеса создается разрежение во всасывающем патрубке устройства, за счет этого во всасывающий трубопровод непрерывно поступает вода.

Совет: Центробежные насосы могут работать лишь при заполнении рабочего колеса, а значит и всасывающего трубопровода, водой. Поэтому, для удержания воды внутри насоса, если он остановлен, на конце трубопровода для всасывания необходимо установить приемное устройство, имеющее обратный клапан.

Если насос электроцентробежный в работу запускается впервые после завершения монтажных работ или ремонта, необходимо в его корпус предварительно залить воду. При этом нужно следить, чтобы не было образования воздушных пробок.Основные показатели работы насосов являются:

- Производительность.

- Напор.

Выбирая насосы центробежные с электродвигателем нужно обращать внимание, что его производительность должна соответствовать часовому расходу жидкости в системе, а напор должен быть достаточным для подъема воды на нужную высоту, и смог преодолеть сопротивление трубопроводов и арматуры.

Почему возникают вибрации центробежного насоса

Часто при эксплуатации центробежных насосных агрегатов возникает проблема вибрации, когда в качестве привода берутся электродвигатели. Существует несколько способов, как правильно и достаточно быстро установить эту причину.

Совет: Повышенная вибрация сильно уменьшает надежность оборудования. В этом случае у насоса и мотора могут подшипниковые узлы выйти из строя, к тому же у электродвигателя могут появиться изгиб или даже излом вала, в торцовой крышке или в станине статора возможно появление трещины.От вибрации у насосного агрегата могут получить повреждения опорная рама и фундамент. Все это требует своевременного устранения вибраций агрегата.

Вибрации возможны, если:

- Была нарушена инструкция по эксплуатации насоса.

- Произведена неправильно центровка насоса и электродвигателя.

- Плохое качество изготовления соединительной муфты, износе ее элементов:

- пальцев;

- отсутствие соосности отверстий под пальцы;

- отсутствие соосности полумуфт.

- Дисбаланс колеса или ротора, приводного насоса. Такой дефект особенно часто встречается у насосов, имеющих высокую частоту вращения или у насосов, где плохо отбалансировано рабочее колесо.

- Дисбаланс ротора электродвигателя.

- Установлены дефектные подшипники в насосе или электродвигателе.

- Несоблюдение технологии изготовления фундамента и основания для агрегата.

- Получил изгиб вал.

- Ослабилась фиксация отдельных элементов насоса и электродвигателя: торцовых крышек, подшипников.

В каждой инструкции по эксплуатации центробежного насоса указывается о проведении пробного пуска электромотора, который должен быть отсоединен от насоса, чтобы определить направление вращения. Здесь необходимо обратить внимание: нет ли вибрации электродвигателя при холостом ходе.

Совет: Если в момент пуска электродвигатель и на холостом ходу работает без вибрации, тогда причины этого процесса следует искать: в неправильной центровке; в изношенных пальцах или самих полумуфт; присутствии дисбаланса в подсоединенном насосе.

Итак:

- Если вибрация существует на холостом ходу, причиной ее является неисправность самого двигателя. В этом случае следует проверить, останется ли вибрация непосредственно после отключения агрегата от сети.

- Если после отключения напряжения вибрация сразу же исчезла, это указывает, что имеется неравномерный зазор между ротором и статором.

- При пуске сильная вибрация на холостом ходу может указывать на неравномерный зазор, обрыв в обмотке ротора стержня.

- Если при отсоединении двигателя от насоса, после отключения от сети вибрация пропадает не сразу, а постепенно снижается по мере уменьшения числа оборотов, то причина кроется в дисбалансе ротора.

- Легко обнаруживается вибрация, возникающая от износа или дефектов подшипников электродвигателя. Неисправный подшипник начинает сильно шуметь и греться.

В случае отсутствия вибрации электродвигателя на холостом ходу необходимо:

- Проверить есть ли центровка насоса с электродвигателем и состояние соединительной муфты.

- Проверяется соответствие режима эксплуатации насоса паспортным характеристикам.

Чаще всего в этом случае имеются две причины вибрации:

- Насос эксплуатируется вне рабочей зоны, указанной в паспорте. Для проверки характеристик используется манометр, и замеряются им показания на выходе напора из насоса, и, при необходимости, производится регулировка задвижкой на напорном трубопроводе.

- Насос эксплуатируется в режиме кавитации: причинами в этом случае могут быть: не полностью открыта задвижка; засорение всасывающего трубопровода. Проверка производится замером показаний вакуумметра на всасывающем трубопроводе, а затем полученные величины сравниваются с паспортными данными.

Как обеспечить соосность насосного агрегата

Совет: Надежность и долговечность работы насосного агрегата зависит от соосности вала насоса и электродвигателя: их оси в пространстве должны располагаться на одной прямой.

Даже при четком соблюдении технологии изготовления и сборки всех деталей и узлов агрегата не всегда выдерживается соосность при агрегировании. Поэтому существует необходимость центрировать валы насоса и электродвигателя.Эту операцию выполняют на общей плите, регулировкой их положения с помощью прокладок. Завод-изготовитель эту работу выполняет перед отправкой заказчику агрегированных насосов.Однако центровка может быть нарушена:

- При транспортировке.

- При деформации фундаментной плиты, изготовленной небольшой толщины.

- От старения металла.

- При неравномерном прилегании плиты агрегата к фундаменту.

На рис. 1 приведена схема отклонения от соосности валов.

Рис. 1 Отклонение от соосности

- Смещение в горизонтальной плоскости. Оси остаются параллельными.

- Смещение в вертикальной плоскости. Оси скрещиваются.

В обоих случаях, при превышении определенных значений величин, агрегат работает ненормально:

- Появляется шум.

- Возникает вибрация.

- Увеличивается потребляемая мощность.

- Перегреваются подшипники.

- Греется муфта.

Детали электродвигателя и насоса при таких отклонениях изнашиваются намного быстрее обычного. Быстроходность и масса вращающихся деталей влияют на величину допустимых отклонений от соосности валов. Чем выше цена агрегата, тем более жесткие требования должны предъявляться к соосности.Определение соосности валов показано на фото.

Измерение отклонений от соосности

Центровка валов насоса и электродвигателя должна производиться с соблюдением следующих основных положений:

- В агрегатах с редуктором основным элементом является редуктор. Его устанавливают, выверяют правильность монтажа и фиксируют штифтами.

- Электродвигатель, насос и гидромуфту центруют по редуктору.

- В устройствах с гидромуфтой насос и электрический двигатель центруют по гидромуфте, перед этим ее предварительно выверяют, затем крепят и фиксируют.

- В агрегатах, где отсутствует редуктор, центровку производят по насосу, предварительно выверенному и закрепленному.

- Центровку агрегата без общей плиты, производят в два этапа:

- предварительно: перед заливкой болтов для фундамента;

- окончательно: после фиксации насоса к фундаменту.

- Центрировать агрегат, имеющий общую фундаментную плиту, необходимо производить после ее выверки, подливки и затяжки болтов, фиксирующих фундамент.

- Валы насосного агрегата окончательно центруют после присоединения трубопроводов к нему.

Как выполняется центрирование валов насоса и электродвигателя хорошо показано на видео в этой статье.

moikolodets.ru

центробежный двигатель — с русского на немецкий

См. также в других словарях:

Центробежный вентилятор — Вентилятор машина для перемещения газа со степенью сжатия менее 1,15 (или разностью давлений на выходе и входе не более 15 кПа). Отдельные приёмы организованной вентиляции закрытых помещений применялись ещё в древности. Вентиляция помещений до… … Википедия

Центробежный регулятор опережения зажигания — Прерыватель распределитель зажигания, в широком серебристом корпусе находится центробежный регулятор. Центробежный регулятор опережения зажигания, механизм, предназначенный для автоматического изменения угла … Википедия

ГАЗ-11 (двигатель) — ГАЗ 11 Производитель: ГАЗ Тип: Бензиновый, карбюраторный Объём: 3480 см3 Конфигурация: рядный, шестицилиндровый … Википедия

Газотурбинный двигатель — (ГТД) тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. Рабочий процесс ГТД может осуществляться с непрерывным сгоранием… … Большая советская энциклопедия

Паровой двигатель — Паровая машина тепловой двигатель внешнего сгорания, преобразующий энергию нагретого пара в механическую работу возвратно поступательного движения поршня, а затем во вращательное движение вала. В более широком смысле паровая машина любой… … Википедия

RS-24 (ракетный двигатель) — RS 24/SSME (РС 24) Испытания на стенде основного двигателя космического челнока. Тип: ЖРД Топливо: жидк … Википедия

SSME (ракетный двигатель) — RS 24/SSME (РС 24) Испытания на стенде основного двигателя космического челнока. Тип: ЖРД Топливо: жидкий водород Окислитель: жидкий кислород Камер сгорания: 1 … Википедия

Основной двигатель МТКК Спейс шаттл — RS 24/SSME (РС 24) Испытания на стенде основного двигателя космического челнока. Тип: ЖРД Топливо: жидкий водород Окислитель: жидкий кислород Камер сгорания: 1 … Википедия

М-103 (двигатель) — Для этой статьи не заполнен шаблон карточка {{Поршневой авиадвигатель}}. Вы можете помочь проекту, добавив его … Википедия

М-105 (двигатель) — М 105 (ВК 105) … Википедия

М-107 (двигатель) — М 107 (ВК 107) Д … Википедия

translate.academic.ru

центробежный усилитель мощности двигателя - патент РФ 2321137

Изобретение относится к механике и может быть использовано в энергетике и применено с двигателями и механизмами различных мощностей. Технический результат состоит в повышении мощности. Центробежный усилитель мощности двигателя может крепиться на свободные концы двусторонних валов двигателей, на выходные валы редукторов и коробок передач, на транспортные колеса и вращающиеся валы. Он может быть изготовлен как отдельная машина в отдельном корпусе с собственным вращающимся валом с широким диапазоном мощностей и скоростей вращения. В центробежном усилителе мощности применены две пружины кручения и четыре центробежных груза. Пружины кручения витками расположены на втулках, которые расположены на валу двигателя. Один конец пружин кручения закреплен на вертикальной диагонали ромба, а на их вторые концы подвешены Z-образные фигуры, на которых подвешены на стропах центробежные грузы. Развиваемая мощность в эксперименте составила 61 Вт, а его коэффициент усиления составил 6,8. 1 ил.

Рисунки к патенту РФ 2321137

Область техники, к которой относится изобретение.

Центробежный усилитель мощности двигателя относится к области энергетики. Центробежный усилитель мощности двигателя может крепиться на свободные концы двусторонних валов двигателей, выходные валы редукторов, коробок передач, транспортные колеса, вращающиеся валы. Он может изготовляться как отдельный механизм с собственным вращающимся валом с широким диапазоном мощностей и скоростей вращения. Центробежный усилитель мощности найдет применение к различным мощностям двигателей и механизмов.

Сущность изобретения.

Целью изобретения является увеличение мощности двигателя за счет центробежной силы вращающихся центробежных грузов.

Центробежный усилитель мощности двигателя, показанный на чертеже, состоит из усеченного ромба 1. В центре ромба сделано отверстие. На вертикальной диагонали ромба, на одинаковом расстоянии от центра, сделаны два отверстия по диаметру пружинной проволоки. В эти отверстия вставляются свободные концы винтовых пружин кручения 2 и 3. На этих концах пружин сделана резьба под круглые гайки 4 и 5. Вторая сторона свободных концов пружин 2 и 3 имеет по два смежных угла по 73°. На концах этой стороны пружин сделана резьба под гайки 6 и 7, в которых сделаны отверстия под винты 8 и 9. Раствор сторон пружин кручения составляет 70°. Угол наклона пружинной проволоки, где крепятся концы проволоки гайками 4 и 5, к вертикальной диагонали ромба составляет 15°. Стороны витков пружин кручения, где крепятся гайки 4 и 5, изогнуты на определенном расстоянии перпендикулярно плоскости витков. Проведем сборку центробежного усилителя мощности на свободный конец двустороннего вала электродвигателя. На вал электродвигателя 10 надеваем для нагрузки стальной круг, затем зажимную шайбу с наружным диаметром, большим наружного диаметра витков пружин 2 и 3, затем втулку 11, на нее надеваем винтовую пружину кручения 3, затем надеваем на вал электродвигателя ромб 1, конец пружины 3 вставляем в отверстие ромба и крепим гайкой 4. Затем надеваем вторую втулку 11, на нее вторую винтовую пружину кручения 2, ее конец вставляем в отверстие ромба и крепим круглой гайкой 5. Снова надеваем на вал электродвигателя вторую зажимную шайбу с наружным диаметром, большим наружного диаметра витков пружины 2, и закручиваем зажимную гайку. Витки пружин 2 и 3 находятся на втулках 11 и имеют свободный шарнирный ход. Ромб зажимается гайкой на валу электродвигателя через две втулки 11 и две зажимные шайбы. Сползание пружин 2 и 3 с втулок 11 ограничивают зажимные шайбы. На изогнутую сторону пружин 2 и 3 надеваем рычаги 12 и 13. Наклон этих рычагов к стороне пружин составляет 53°. В этих рычагах проделаны отверстия, одним отверстием рычаги надеваются на пружины 2 и 3, во вторые отверстия вставляем алюминиевые трубки 14 и 15. На вторые концы алюминиевых трубок вставляем рычаги 16 и 17, на которые вешаются центробежные грузы 18 и 19 при помощи стропов 20 и 21. В алюминиевых трубках 14 и 15 с торца проделаны вертикальные пазы и проделаны горизонтальные отверстия под винты 22 и 23. При помощи винтов 22 и 23 на алюминиевых трубках крепим детали 24 и 25 и стропы 26 и 27, на стропы вешаем центробежные грузы 28 и 29. На свободный конец пружины 2 накручиваем гайку 6 и при помощи винта 8 крепим деталь 24, гибкую связь 30 и гибкую связь 31. Гибкая связь 30 пропущена через отверстие ромба 1, гибкая связь 31 пропущена через отверстие детали 12.

Угол наклона гибкой связи 30 к горизонтальной диагонали ромба составляет 127°. В детали 24 проделан продольный открытый паз. Деталь 24 удерживает Z-образную фигуру с центробежными грузами в плоскости вращения. Гибкая связь 31 предотвращает сползание Z-образной фигуры по пружинной проволоке 2. На свободный конец пружины 3 накручиваем гайку 7 и при помощи винта 9 крепим деталь 25, гибкую связь 32 и гибкую связь 33. Гибкая связь 33 имеет угол наклона к диагонали 127°. Гибкая связь 33 пропущена через отверстие ромба 1, а гибкая связь 32 - через отверстие детали 13. В детали 25 проделан открытый паз. Назначение детали 25, гибких связей 32 и 33 аналогично назначению деталей 24, 31, 30.

Принцип работы.

При вращении центробежного усилителя мощности по часовой стрелке (см.чертеж) центробежные грузы 19 и 28 слева от вертикальной диагонали ромба, 18 и 29 справа от вертикальной диагонали ромба при помощи центробежных сил вытягивают стропы, раскручивают пружины 2 и 3 и при этом создают пару сил в отверстиях крепления гибких связей 30 и 33 и пару сил в местах крепления пружин круглыми гайками. Эти две пары сил создают суммарный вращающий момент, и он направлен в сторону вращения двигателя по часовой стрелке. Суммарный вращающий момент создает дополнительную мощность двигателю.

Расчет центробежного усилителя мощности двигателя.

Расчет усилителя проведем по экспериментальным данным. При эксперименте использовался электродвигатель мощностью 250 Вт, напряжением -220 В, 1500 оборотов в минуту.

Для подсчета мощности применялся амперметр переменного тока на 3 А. На вал электродвигателя насажена нагрузка.

Расчет центробежных сил проведем для центробежных грузов 19 и 28. Для центробежных грузов 18 и 23 силы будут аналогичны.

При вращении электродвигателя на центробежных грузах образуется сила

Fц=m· 2·r,

2·r,

m - масса центробежного груза, кг;

- угловая скорость вращения вала электродвигателя;

- угловая скорость вращения вала электродвигателя;

r - расстояние от оси вращения до центробежного груза, м;

P=5 г=0,005 кг;

для центробежного груза 19

r=90 мм=0,009 м

для центробежного груза 28

r=70 мм=0,007 м

центробежная сила для груза 19

Fц=m· 2·r=0,0005·150 2·0,09=1 кг

2·r=0,0005·150 2·0,09=1 кг

центробежная сила для груза 28

Fц=m· 2·r=0,0005·150 2·0,07=0,78 кг

2·r=0,0005·150 2·0,07=0,78 кг

1. Определим ток, затраченный на вращение центробежного усилителя и нагрузки. Центробежные грузы закреплены на вертикальной диагонали ромба:

| грузы 28 и 29 на расстоянии | 70 мм |

| грузы 18 и 19 на расстоянии | 90 мм |

I 1=1,7 A

2. Определим ток, затраченный на вращение нагрузки при снятом с вала электродвигателя центробежного усилителя

I2=1,65 A

3. Определим ток, затраченный на вращение центробежного усилителя

I3 =I1-I2=1,7-1,65=0,05 А

4. Определим мощность, затраченную на вращение центробежного усилителя

P1=I3 ·U·cosf=0,05·220·0,8=9 Вт

5. Определим ток, затраченный на вращение нагрузки и центробежного усилителя при действии центробежных сил

I4=1,3 A

6. Определим ток компенсации при действии центробежных сил

I5=I1-I 4=1,7-1,3=0,4 А

7. Определим мощность, развиваемую центробежным усилителем

p2=I 5·U·cosf=0,4·220·0,8=70,4 Вт

8. Определим полезную мощность, развиваемую центробежным усилителем

p3=p2-p 1=70,4-9=61,4 Вт

9. Определим коэффициент усиления центробежного усилителя

ФОРМУЛА ИЗОБРЕТЕНИЯ

Центробежный усилитель мощности двигателя, содержащий усеченный ромб, в центре которого сделано отверстие, на вертикальной диагонали ромба на одинаковом расстоянии от центра сделаны два отверстия по диаметру пружинной проволоки, в эти отверстия вставляются и крепятся гайками свободные концы пружинных проволок, которые изогнуты перпендикулярно плоскости витков винтовых пружин кручения, другие свободные концы пружинной проволоки имеют по два смежных угла по 73°, раствор сторон пружинных проволок на винтовых пружинах кручения составляет 70°, винтовые пружины кручения расположены по разные стороны усеченного ромба, витки винтовых пружин кручения надеты на втулки, которые надеваются на вал двигателя, с обеих сторон втулок расположены зажимные шайбы, которые зажимаются зажимной гайкой, наружный диаметр зажимных шайб больше наружного диаметра витков винтовых пружин кручения, на свободные концы изогнутых сторон пружин кручения надеты рычаги, по концам которых сделаны цилиндрические отверстия, во вторые отверстия рычагов вставляются алюминиевые трубки перпендикулярно рычагам, на вторые концы алюминиевых трубок надеваются рычаги перпендикулярно алюминиевым трубкам, на этих рычагах на стропах вешаются центробежные грузы, одна из сторон алюминиевых трубок выпущена из рычагов и в них сделаны вертикальные пазы, перпендикулярно пазам в трубках проделаны горизонтальные отверстия, в этих отверстиях при помощи винтов крепятся плоские детали и стропы, на которые вешаются центробежные грузы, на свободных концах изогнутой части винтовых пружин кручения расположены гайки, в которых проделаны горизонтальные отверстия, в этих отверстиях при помощи винтов закреплены плоские детали и по две гибкие связи, одни гибкие связи соединены с отверстиями, расположенными на горизонтальной диагонали ромба, эти гибкие связи имеют угол наклона к горизонтальной диагонали ромба 127°, вторые гибкие связи соединены с рычагами ромба, которые расположены на пружинных проволоках, угол наклона этих рычагов к пружинной проволоке составляет 53°, отверстия на горизонтальной диагонали ромба расположены на одинаковом расстоянии от центра.

www.freepatent.ru