Содержание

Композитный двигатель субару. Оппозитный двигатель, достоинства и недостатки. Недостатки этого типа силовых агрегатов

Появление первых оппозитных двигателей с горизонтальным расположением поршневой системы в свое время решило многие проблемы.

После появления первых двигателей внутреннего сгорания великие умы человечества не оставляли затею усовершенствовать имеющуюся конструкцию.

Основной задачей было уменьшение размеров, более компактное расположение и повышение устойчивости автомобиля.

Оппозитный двигатель решил многие из перечисленных выше проблем, но не до конца.

История

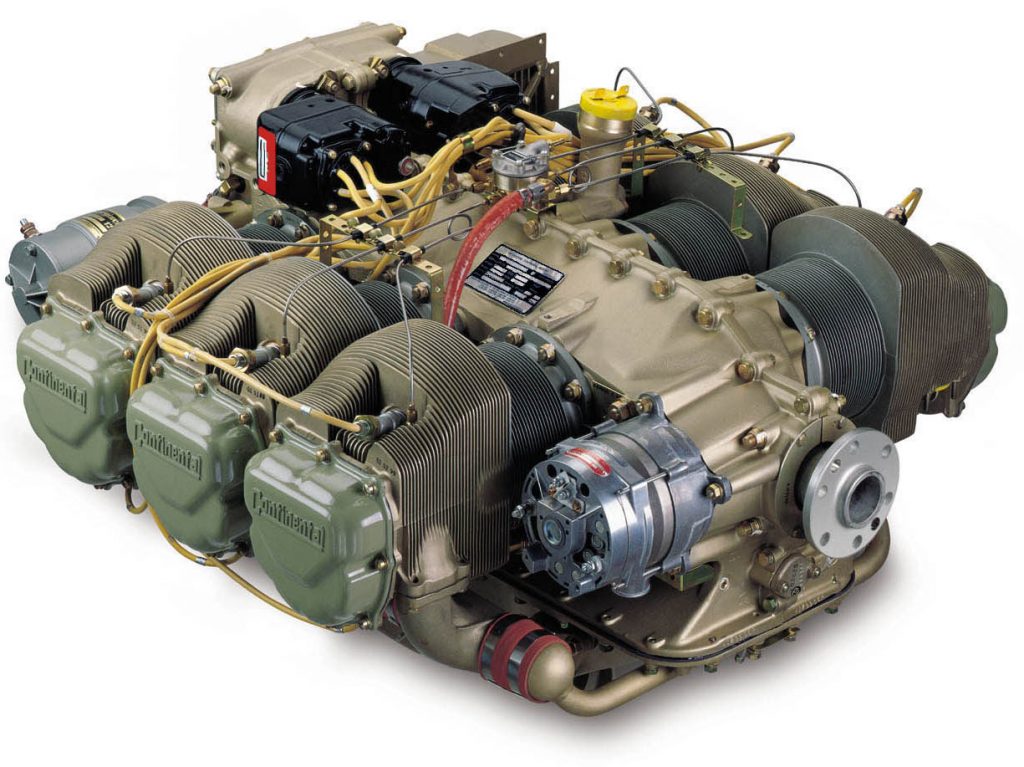

Первоначально оппозитные двигатели использовались исключительно на военной технике и в гражданском автомобилестроении большим спросом не пользовались.

Единственные, кто заинтересовались данным типом мотора – разработчики Фольцваген, которые с 1938 года начали устанавливать его на автомобили «Жук».

Почти за 65 лет было выпущено около 22 миллионов таких автомобилей.

Со временем установкой таких моторов занялись и разработчики компании Порше. Так, оппозитные моторы появились на Porsche 987 Boxster и сериях GT.

С 1963 года к «клубу любителей» подключился японский бренд Субару, для которых данный вид двигателей стал приоритетным.

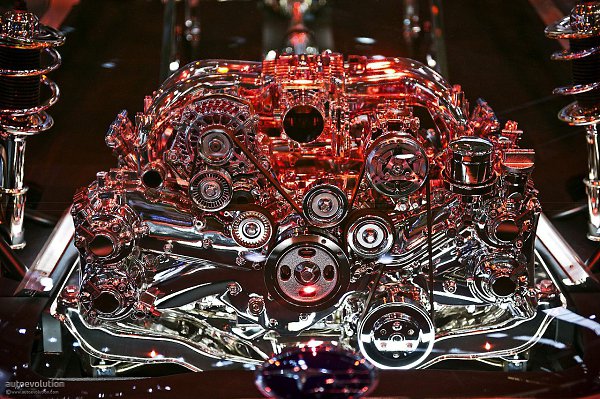

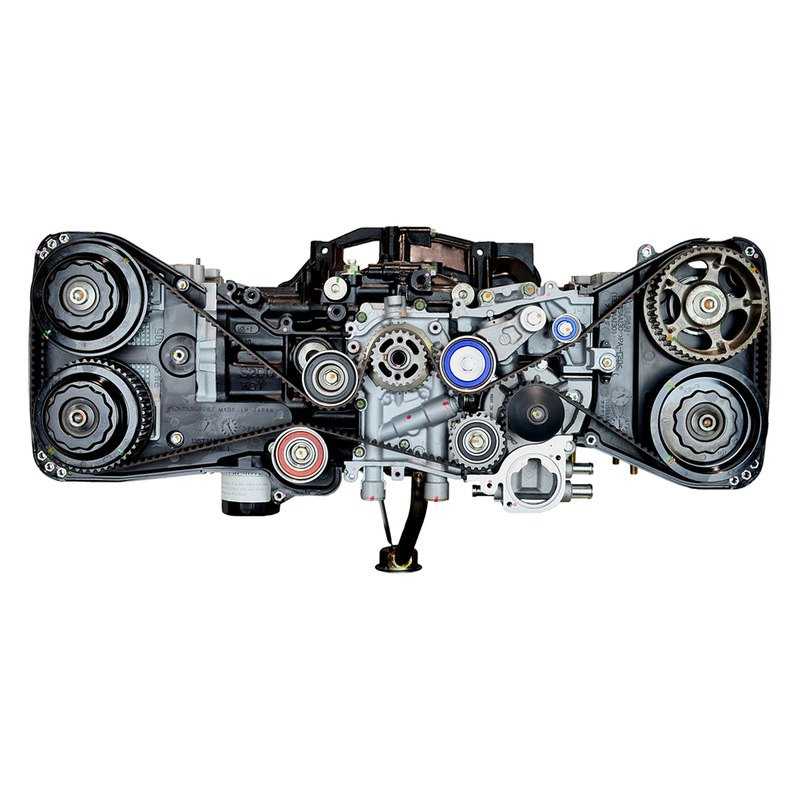

На фото оппозитный двигатель субару.

Основные типы

Сегодня существует два основных типа оппозитных двигателей.

ОРОС – уникальный в своем роде мотор. Его особенность заключается в том, что поршни не просто горизонтально расположены – они двигаются асинхронно друг другу.

Благодаря этому конструкция существенно упрощается – отпадает необходимость использовать систему клапанов и ГБЦ.

В итоге двигатель теряет в массе и общем объеме вредных выбросов. Что касается типа «ОРОС» на бензине и дизельном топливе, то в первом случае топливная смесь попадает в мотор с помощью карбюратора, а ВТО втором – напрямую в камеру.

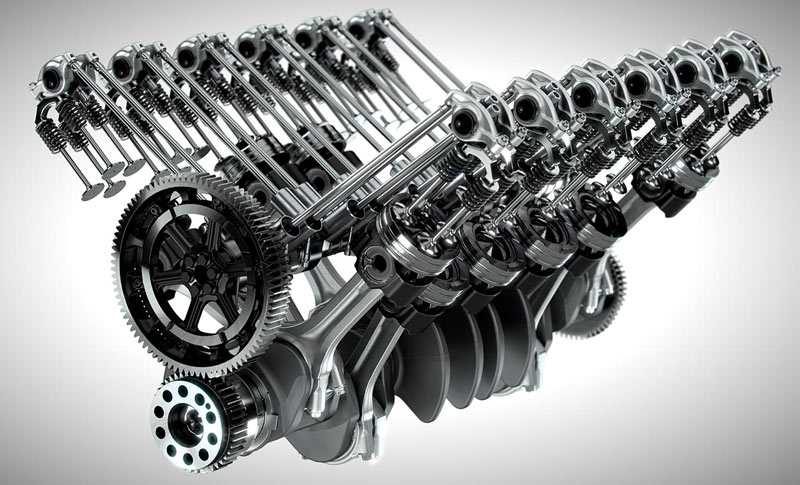

Боксер – второй тип оппозитного двигателя, который по принципу действия очень похож на V-образный.

Особенность такого мотора – синхронное перемещение поршневых групп через каждые 1/2 оборота коленвала.

Число цилиндров может различаться – от 4 до 12. Наибольшей популярностью пользуются 6-ти цилиндровые оппозитные моторы, которые отличаются минимальным уровнем вибрации.

Преимущества

После краткого рассмотрения конструктивных особенностей оппозитника, хотелось бы подвести итого по поводу его плюсов.

Их несколько:

- Благодаря низкому расположению узла можно говорить о существенном снижении центра тяжести. Как следствие, управляемость автомобиля и его устойчивость на дороге (даже при большой скорости) увеличивается в разы.

- Оппозитник находится практически на одном уровне с трансмиссией, поэтому передача мощности от узла к узлу происходит с максимальной эффективностью.

- Данный вид мотора хорош практически полным отсутствием вибраций во время движения. Поршневые группы, развернутые на 180 градусов друг относительно друга, отлично сбалансированы и великолепно гасят лишнюю энергию.

Как следствие, двигатель работает плавно и без лишних рывков.

Как следствие, двигатель работает плавно и без лишних рывков. - Оппозитный двигатель отлично сбалансирован, поэтому всегда есть возможность установить коленчатый вал на трех подшипниках (в обычных моторах их целых пять). Благодаря этой особенности, вес и длина мотора существенно уменьшаются.

- Что касается пассивной безопасности во время движения, то у данного типа моторов практически нет конкурентов. В случае лобового удара с движущимся навстречу транспортным средством двигатель не будет входить в салон, а просто выпадет вниз. Такая особенность уже спасла не один десяток жизней.

- Оппозитный мотор при правильной эксплуатации имеет огромный ресурс – до миллиона километров. Главное – своевременно производить и прочих расходников.

Недостатки

Если бы в данном виде у двигателя были одни преимущества, то он бы устанавливался на всех автомобилях.

К сожалению, есть ряд минусов, которые добавляют «ложку дегтя»:

- Главный недостаток – сложность выполнения ремонтных работ.

Из-за горизонтального расположения подлезть к двигателю просто нереально. Зачастую приходится снимать весь узел, чтобы провести небольшие ремонтные работы.

Из-за горизонтального расположения подлезть к двигателю просто нереально. Зачастую приходится снимать весь узел, чтобы провести небольшие ремонтные работы. - Практика эксплуатации показала, что из-за горизонтального расположения двигателя гильзы цилиндра истираются неравномерно. Из-за этого уже через некоторое время эксплуатации двигатель начинает «есть масло».

- При выпуске данного двигателя планировалось сэкономить место под капотом, но по факту получилось наоборот – оппозитник занимает много больше пространства. Просто и того, что расположен он немного ниже.

- Из-за сложности конструкции очень сложно найти специалиста, готового взяться за серьезный ремонт. Если же и получается это сделать, то необходимо быть готовому к существенным затратам.

Особенности применения сегодня

Как мы уже упоминали, с 1963 года такой двигателей устанавливают на Субару Бокстер.

Четырехцилиндровые моторы имеют три поколения:

- — ЕА – выпускались с 1966 по 1994 года;

- — ЕJ – устанавливались на автомобили с 1989 по 1998 года.

При этом коленвал держался на 5 подшипниках;

При этом коленвал держался на 5 подшипниках; - — FB – выпускается с 2010 года.

Нельзя не отметить путь 6-ти цилиндровых двигателей, которые в течение четырех лет с 1987 года выпускались под серией ER, с 1992 по 1997 год появилась серия EG, а с 1999 года – EZ.

Как показала практика эксплуатации, четерехцилиндровые моторы оказались более компактными, безвредными и экономичными.

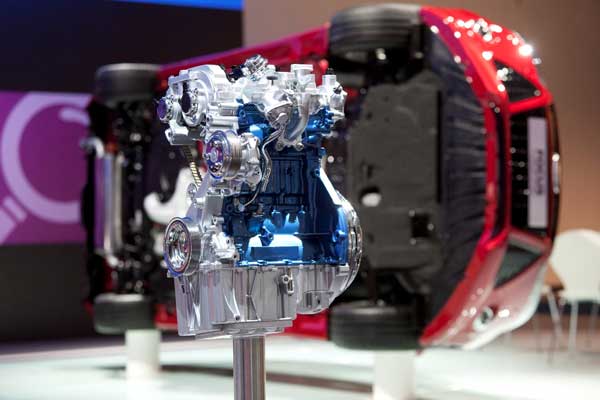

Продолжаю рассказывать про двигатели внутреннего сгорания. Причем я люблю рассказывать про не понятные двигатели для простого обывателя, например как от компании Volkswagen. Сегодня не менее интересный двигатель, который также устанавливается на узкий круг автомобилей. Речь пойдет об оппозитном двигателе. В основном сейчас такие агрегаты использует компания Subaru, а также корпорация Volkswagen Group, в своих автомобилях. Так что же это за двигатель такой? Читайте дальше…

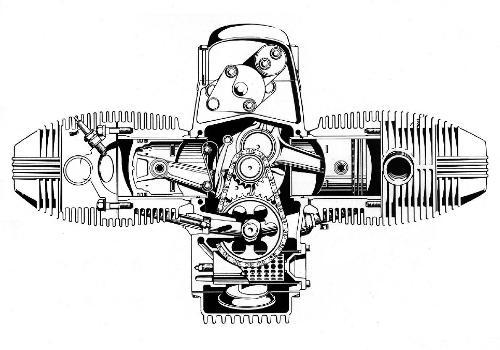

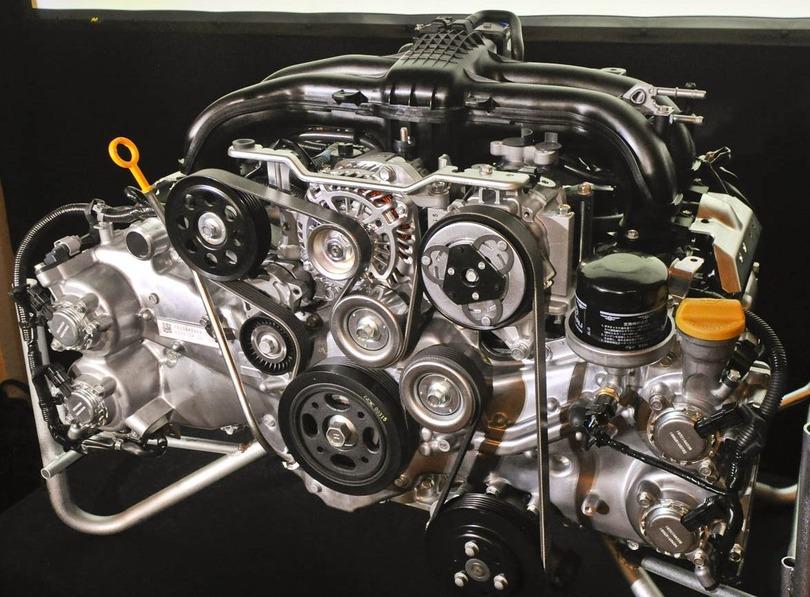

– двигатель внутреннего сгорания, в котором поршни находятся горизонтально (или под углом в 180 градусов), в отличие от рядного двигателя внутреннего сгорания, у которого поршни находятся вертикально. То есть простыми словами — можно назвать горизонтальным двигателем. Поршни такого агрегата расположены — два справа и два слева. Во время работы поршни сходятся и расходятся в горизонтальной плоскости. Так как поршни разделены, каждая группа поршней имеет (два справа и два слева), два распределительных вала. То есть справа два распределительных вала – 8 клапанов и такие е же слева. Газораспределительные механизмы в оппозитном двигателе (распред. валы и клапана), находятся вертикально, в отличие от рядного классического двигателя, где они находятся горизонтально. Вот небольшая схема.

То есть простыми словами — можно назвать горизонтальным двигателем. Поршни такого агрегата расположены — два справа и два слева. Во время работы поршни сходятся и расходятся в горизонтальной плоскости. Так как поршни разделены, каждая группа поршней имеет (два справа и два слева), два распределительных вала. То есть справа два распределительных вала – 8 клапанов и такие е же слева. Газораспределительные механизмы в оппозитном двигателе (распред. валы и клапана), находятся вертикально, в отличие от рядного классического двигателя, где они находятся горизонтально. Вот небольшая схема.

Первые оппозитные двигатели появились еще в 1938 годах, они устанавливались на автомобили Volkswagen Käfer (в шиком применении Фольксваген Жук). Именно компания Volkswagen впервые разработала горизонтально оппозитный двигатель. Некоторые современные автомобили, входящие в Volkswagen Group сейчас комплектуются такими двигателями (например Porsche 997, Porsche Boxster и т.д.). Также в 40 – е года прошлого компания SUBARU вела свою независимую разработку своего двигателя. И по сей день компания Subaru комплектует свои автомобили именно горизонтально — оппозитными двигателями.

И по сей день компания Subaru комплектует свои автомобили именно горизонтально — оппозитными двигателями.

Для чего был создан оппозитный двигатель?

Был создан для понижения центра тяжести автомобиля. Наверное, всем известно, что чем ниже центр тяжести, тем лучше ездовые характеристики автомобиля, на поворотах крены автомобиля будут меньше.

Плюсы оппозитного двигателя

1) Как я уже писал выше был создан для понижения центра тяжести автомобиля, что очень хорошо сказывается на ходовых характеристиках.

2) Еще одним плюсом является расположение цилиндров. При движении друг к другу в горизонтальной плоскости, намного сильнее гасятся посторонние вибрации. Поэтому этот двигатель считается намного тише своих рядных или V – образных собратьев.

3) Также из плюсов, хочется отметить большой ресурс такого типа двигателя. Например, двигатели SUBARU имеют ресурс около 1 000 000 километров, при должном использовании и своевременной замене расходников.

Минусы оппозитного двигателя

1) Первый и самый существенный минус, это сложный ремонт такого двигателя.

2) Сложное строение, а значит, дорогая цена этого двигателя.

3) Сложное техническое обслуживание.

Этот агрегат прочный, но сложный в строении. Его динамические характеристики схожи с рядным бензиновым двигателем. Мощность и расход. А сейчас небольшое видео.

Оппозитный двигатель SUBARU видео

На этом позвольте закончить, думаю, стало немного понятно, что это такое и ка он работает.

Современные поршневые двигатели внутреннего сгорания (ДВС) можно классифицировать на основе таких критериев, как вид потребляемого топлива и расположение цилиндров. Если с разделением двигателей на основе разновидности горючего все более-менее понятно даже людям, весьма далеким от техники, то с разделением по расположению цилиндров все не так очевидно. В этом материале мы рассмотрим один из типов ДВС с необычным расположение цилиндров, а именно оппозитный двигатель. Здесь вы узнаете о том, что такое оппозитный двигатель, как он устроен, какие его плюсы и минусы и где он применяется.

Конструкция и особенности работы оппозитного двигателя

Схема работы оппозитного двигателя

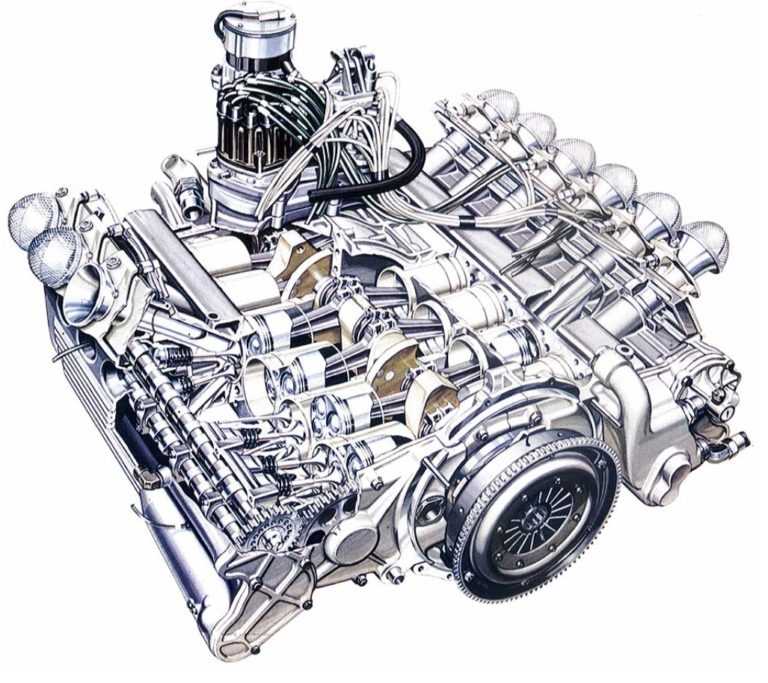

Оппозитными называются такие двигатели внутреннего сгорания, угол развала цилиндров которых составляет 180°. Поршни в них двигаются в горизонтальной плоскости, причем зеркально друг по отношению к другу. Это означает, что своей верхней точки они достигают одновременно. Кстати говоря, именно это является одним из главных отличий оппозитных силовых агрегатов от более распространенных V-образных: в них движение поршней осуществляется синхронно (когда один из них находится в верхней точке, второй располагается в нижней).

Благодаря такому расположению цилиндров оппозитные двигатели имеют низкий центр тяжести. Кроме того, их высота существенно меньше, чем у V-образных, они более «плоские» и занимают меньше места в подкапотном пространстве. Одной из отличительных особенностей оппозитных двигателей является наличие двух газораспределительных механизмов (коленчатый вал у них, так же, как и у V-образных, чаще всего один). Что касается принципа работы этих моторов, то он точно такой же, как и у всех остальных ДВС: перемещение поршней, приводящих в движение коленвал, осуществляется за счет давления газов, образующихся при сгорании топливной смеси.

Что касается принципа работы этих моторов, то он точно такой же, как и у всех остальных ДВС: перемещение поршней, приводящих в движение коленвал, осуществляется за счет давления газов, образующихся при сгорании топливной смеси.

Виды оппозитных двигателей

На сегодняшний день существует три основных разновидности оппозитных двигателей:

- Boxer;

- OPOC;

- 5 ТДФ.

Они отличаются друг от друга в основном тем, каким именно образом в них движутся поршни.

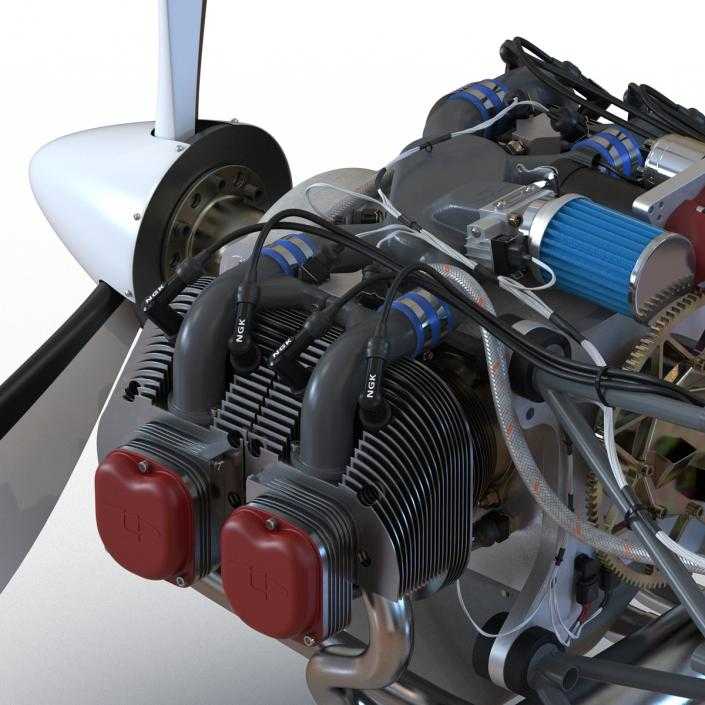

Boxer.

В оппозитных двигателях этого типа каждый поршень располагается в своем собственном цилиндре, причем они расположены на определенном расстоянии друг от друга, которое всегда остается постоянным. Именно в этом и состоит главная особенность таких силовых агрегатов. Поскольку в процессе функционирования движение их поршней напоминают перемещения боксеров на ринге, то они и получили название Boxer.

OPOC.

Эта аббревиатура расшифровывается как Opposed Piston Opposed Cylinder, а особенность конструкции оппозитных двигателей этого типа состоит в том, что в них в каждом из цилиндров находится по два поршня. Они передвигаются навстречу друг другу. Оппозитные двигатели типа OPOC являются двухтактными, в них отсутствуют головки блока цилиндров и механизмы привода клапанов. Благодаря такой конструкции эти силовые агрегаты имеют небольшой вес, причем они бывают как бензиновыми, так и дизельными.

Они передвигаются навстречу друг другу. Оппозитные двигатели типа OPOC являются двухтактными, в них отсутствуют головки блока цилиндров и механизмы привода клапанов. Благодаря такой конструкции эти силовые агрегаты имеют небольшой вес, причем они бывают как бензиновыми, так и дизельными.

5 ТДФ.

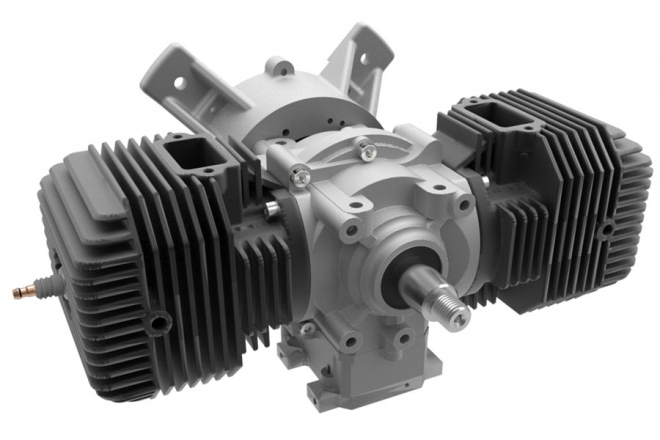

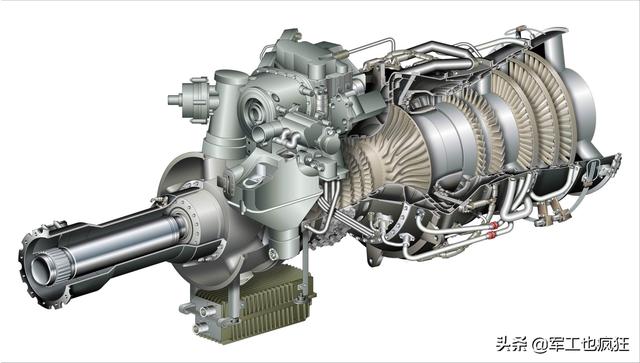

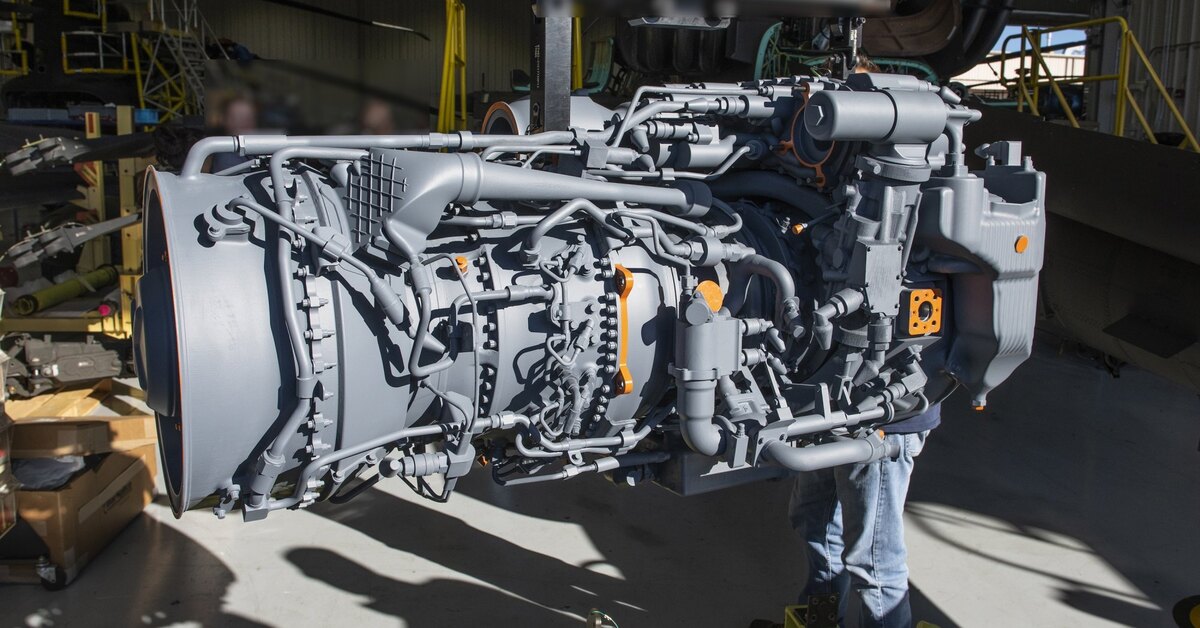

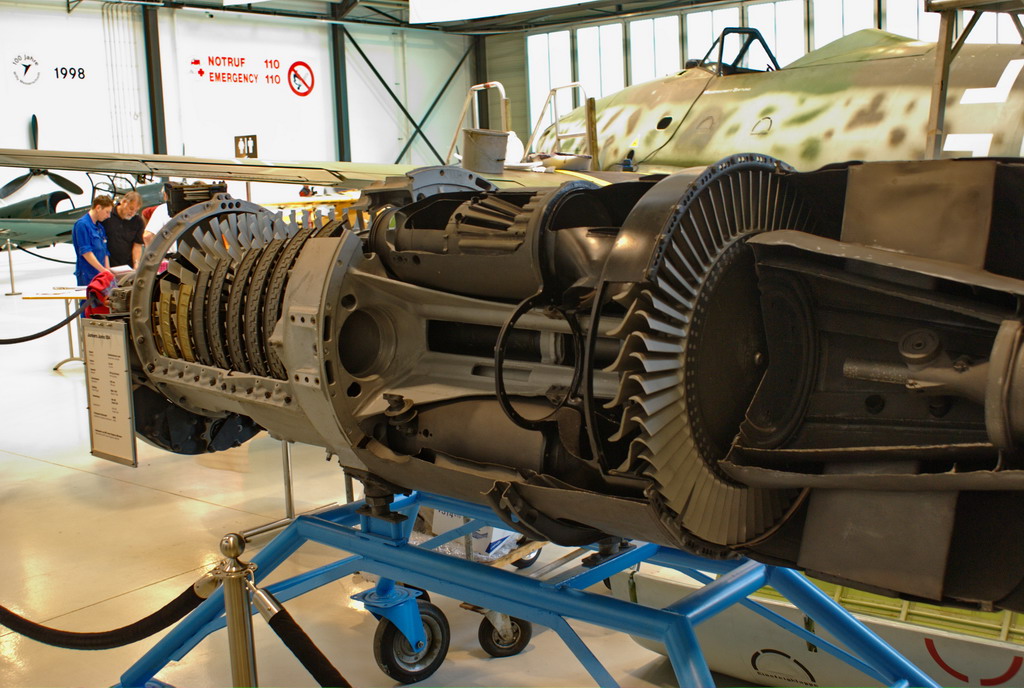

Этот тип оппозитного двигателя является отечественной разработкой. В свое время он создавался специально для установки на танки Т-64, несколько позднее использовался в Т-72. Так же, как и в оппозитном двигателе OPOC, в его цилиндрах находится по два поршня, которые движутся навстречу друг другу, однако в отличие от него у каждого из них имеется по собственному коленчатому валу. Камеры сгорания в оппозитных двигателях 5 ТДФ располагаются между поршнями, они работают как на бензине, так и на дизельном топливе. Сейчас эти силовые агрегаты уже не выпускаются.

Плюсы и минусы оппозитных двигателей

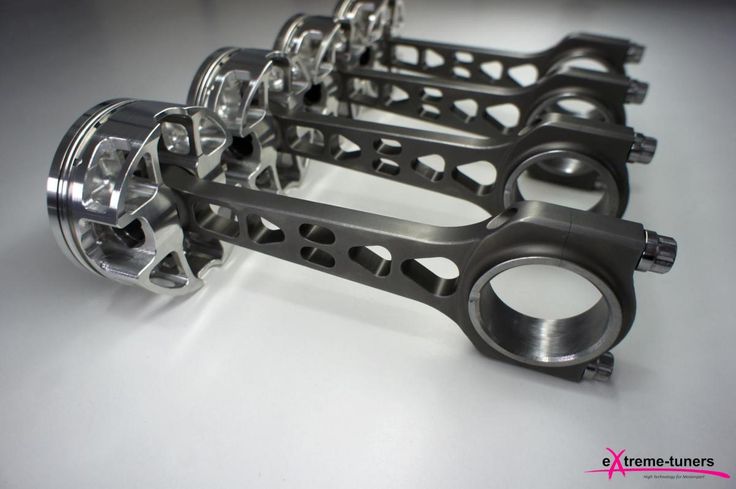

Коленвал и поршни оппозитного двигателя

Как и другие типы двигателей внутреннего сгорания, оппозитные силовые агрегаты имеют как плюсы, так и минусы. Что касается плюсов, то одним из самых существенных из них является очень низкий уровень вибраций во время работы. Этим такие моторы обязаны именно оппозитному расположению своих поршней. Дело в том, что при движении они взаимно уравновешивают друг друга, и практически полностью отсутствует тот дисбаланс сил, который приводит к возникновению вибраций.

Что касается плюсов, то одним из самых существенных из них является очень низкий уровень вибраций во время работы. Этим такие моторы обязаны именно оппозитному расположению своих поршней. Дело в том, что при движении они взаимно уравновешивают друг друга, и практически полностью отсутствует тот дисбаланс сил, который приводит к возникновению вибраций.

Это преимущество оппозитных двигателей влечет за собой и еще один значительный плюс: поскольку вибраций практически нет, то и износ движущихся частей происходит гораздо медленнее, чем в, скажем, V-образных двигателях. Соответственно ресурс таких моторов весьма велик: практика показывает, что величина их пробега до капитального ремонта составляет около полумиллиона километров. Некоторые владельцы автомобилей, на которых установлены оппозитные двигатели, утверждают, что эта цифра на практике даже больше и составляет от 600 000 до 700 000 километров.

Еще один плюс силовых агрегатов этого типа состоит в низком центре тяжести. Именно поэтому их часто устанавливают на спортивные автомобили. При прохождении поворотов на больших скоростях оппозитные двигатели обеспечивают повышенную устойчивость машин. Кроме того, как уже упоминалось выше, достоинством моторов этого типа вполне можно считать и их небольшую высоту. Справедливости ради, следует заметить, что при этом они несколько шире силовых агрегатов других типов (к примеру, те же V-образных моторов).

При прохождении поворотов на больших скоростях оппозитные двигатели обеспечивают повышенную устойчивость машин. Кроме того, как уже упоминалось выше, достоинством моторов этого типа вполне можно считать и их небольшую высоту. Справедливости ради, следует заметить, что при этом они несколько шире силовых агрегатов других типов (к примеру, те же V-образных моторов).

Что касается минусов оппозитных двигателей, то основными из них являются следующие: высокая стоимость и сложность в ремонте. Конструкция таких моторов подразумевает высокую точность изготовления многих их основных элементов, применение дорогих высокопрочных материалов. К тому же, их сборка и наладка существенно более сложны, чем аналогичные процедуры для V-образных или рядных ДВС. Диагностика и устранение неполадок оппозитных двигателей возможны только при наличии специализированного оборудования и специально обученным персоналом. Само собой разумеется, что даже незначительный ремонт таких моторов обходится владельцам автомобилей, на которых они установлены, недешево.

Также существенным недостатком оппозитных двигателей считается значительный расход масла. Впрочем, и по такому показателю, как расход топлива, они пока уступают современным V-образным и рядным силовым агрегатам.

Сфера применения оппозитных двигателей

Оппозитные двигатели используются совсем не так широко, как V-образные и рядные, однако есть автопроизводитель, который устанавливает моторы такого типа на свои автомобили уже на протяжении полувека. Это — известная японская фирма Subaru. Кроме того, оппозитные агрегаты можно встретить на некоторых моделях Volkswagen и Porsche, ими в свое время оснащались советские мотоциклы «Урал» и «Днепр», венгерские автобусы «Икарус».

Следует заметить, что в последние годы интерес к силовым агрегатам этого типа существенно возрос. По некоторым данным, исследования и разработки по усовершенствованию оппозитных двигателей OPOC, ведущиеся группой американских инженеров, финансирует Билл Гейтс.

Видео на тему

Оппозитный двигатель (оппозитный — [фр. , англ, opposite] противоположный) представляет собой двигатель внутреннего сгорания, расположение цилиндров друг на против друга, то есть с противоположным расположением цилиндров. Принцип работы прост, когда один цилиндр находиться на крайней мёртвой точке, второй цилиндр находиться на противоположной мёртвой точке параллельно ему, под углом 180 градусов. Оппозитный двигатель может быть дизельный и бензиновый.

, англ, opposite] противоположный) представляет собой двигатель внутреннего сгорания, расположение цилиндров друг на против друга, то есть с противоположным расположением цилиндров. Принцип работы прост, когда один цилиндр находиться на крайней мёртвой точке, второй цилиндр находиться на противоположной мёртвой точке параллельно ему, под углом 180 градусов. Оппозитный двигатель может быть дизельный и бензиновый.

Самые первые двигатели такого типа устанавливались на венгерский автобус «Икарус» и мотоциклы, также такой тип расположения цилиндров получил обширное применение для военной техники, устанавливались на машины BMW и лишь, потом получили огромный спрос со стороны Porsche и Subaru. Субару используют двигатели такого типа работы очень активно, у их авто можно встретить как дизельный, так и бензиновый вариант.

ОРОС

Оппозитный двигатель типа ОРОС очень сложен в своём устройстве, имеет один коленвал, но при этом два поршня работают в одном цилиндре, которые движутся на встречу друг друга. Такое усложнение привело к закрытию работы над ОРОСом, но недавно благодаря спонсорской помощи разработка возобновлена в поисках альтернативных решений.

Такое усложнение привело к закрытию работы над ОРОСом, но недавно благодаря спонсорской помощи разработка возобновлена в поисках альтернативных решений.

5ТДФ

Принцип работы у двигателей такого типа не всегда одинаковый. Второй оппозитный двигатель 5ТДФ, имеет огромное различие от забытого ОРОС или популярного аналога Subaru «боксер» который мы ещё рассмотрим. В 5ДТФ как и в ОРОС два поршня работают в одном цилиндре двигаясь на встречу друг другу, но имеет два коленвала, которые располагаются на местах головки субаровского «боксера». В момент достижения крайней мёртвой точки между двумя поршнями остаётся пространство, называемой как у дизельных, так и у бензиновых систем камерой сгорания, отличие лишь в способе подаче. Тут дело в том, что оппозитный двигатель 5ДТФ двухтактный, в то время как ОРОС и «боксер» четырёхтактные, естественно газообмен происходит как у двухтактного. Активное применение двух коленвальчетый дизельный 5ДТФ получил на танках Т-64, но после завершения их производство от него всё больше отказываются в пользу других двигателей. Такое положение дел могло быть и у «боксера» если бы не Субару.

Такое положение дел могло быть и у «боксера» если бы не Субару.

Боксер

Самый востребованный и часто используемый оппозитный двигатель «боксер» эволюционирует и до сих пор совершенствуется только благодаря Subaru, которые ставят его практически на все машины. В «боксере» стоит один кривошиповый коленвал ровно по его середине, такое расположение коленвала даёт возможность равномерно распределить массу двигателя. Количество цилиндровот четырёх до двенадцати, самый лучший из двигателей «боксер» имеет шесть цилиндров. Это и не удивительно ведь такое количество цилиндров оптимально для всех типов двигателей. Расположение коленвала повлияла не только на массу и размеры двигателя, но и на его пониженную рабочую вибрацию, понизить которую помогают так же специальные крепления. Повышением мощности в таких двигателях занимается турбина, двигатели без неё работали бы на 30 процентов хуже.

Принцип действия типа «боксер»:

- Принцип работы типа «Боксер»

Теперь мы понимаем, принцип работы, какие оппозитные двигатели бывают, но так ли они хороши?

Разрушение мифов

Самая главная цель, так и не была достигнута, размеры оппозитного двигателя отличаются от обычного V-образного настолько слабо, что гордиться этим не приходится, а расположение не чего не меняет. Вот и выходит, что плюсы и минусы будем искать в другом, да и не важно это для автолюбителей, мало или много место, под капот умещается и значит всё хорошо.

Вот и выходит, что плюсы и минусы будем искать в другом, да и не важно это для автолюбителей, мало или много место, под капот умещается и значит всё хорошо.

Достоинства

Но плюсы оппозитного двигателя действительно радуют:

- Улучшенная управляемость машины, это достигается благодаря смешению центру тяжести, масса имеет

- расположение около оси и машина действительно ведёт себя более послушно. Для многих автолюбителей, особенно в России это очень важно.

- Повышенный комфорт, достигается за счёт уменьшенной вибрации двигателя, которая не переходит к другим частям автомобиля.

- Повышенный ресурс износа, самый главный плюс двигателей такого типа. Жизнь рассчитана больше чем на миллион километров.

Недостатки

Но и минусы заставляют задуматься:

- Повышенное потребление топлива, если взять два автомобиля, один с оппозитником а другой с V-образным примерно одинаковой мощности, расход на 100 километров у оппозитного двигателя будет примерно на пять литров больше.

- Повышенный расход масла, двигатели других типов «едят» в разы меньше масла.

- Дорогостоящий ремонт двигателя, это касается не только стоимости процедуры, но и стоимости запасных частей для вашего двигателя.

- Поиски станции, даже если у вас и будут деньги на ремонт и запчасти, не каждый мастер возьмется за столь сложный двигатель.

Получается, что все минусы касаются именно вашего кошелька, все вопросы лишь в том готовы ли вы отдать за это деньги. Но качество не оспаривается, именно по этому, нужно задуматься, лучше платить много раз по малу или не заплатить вовсе не когда.

Поломка двигателя это большая редкость для двигателей и с меньшой работа способность, что уж говорить о «боксере», рассчитанным на миллион километров лучшими инженерами Fuji Heavy Indastries Ltd, специально для Subaru. Не знаю, зависит ли это от этого или нет, но Subaru не собираются отказываться от своих двигателей ещё очень долгое время и судя по их продажам людей это вполне устраивает. Такая позиция в первую очередь основывается на мнение, что отказ от оппозитного двигателя станет огромным шагом назад.

Такая позиция в первую очередь основывается на мнение, что отказ от оппозитного двигателя станет огромным шагом назад.

- Принцип работы

Едва только был создан первый двигатель внутреннего сгорания, практически сразу же стартовали работы по его усовершенствованию. В качестве основной задачи разработчики определили для себя такие, как уменьшение габаритных размеров самого мотора, увеличение его мощности и повышение устойчивости автомобиля. Таким образом и появился первый оппозитный двигатель, который решил достаточное количество проблем, но не все.

Изначально гражданское автомобилестроение не воспринимало оппозитный тип мотора, и он устанавливался исключительно на военной технике. Первым гражданским авто, где был установлен новый тип двигателя стал «Жук» от концерна «Фольцваген». Со временем, когда было выпущено уже более 20 миллионов таких авто, идею использования оппозиционного двигателя приняли на вооружение такие марки, как «Порше» и «Субару».

Оппозиционный двигатель — различия в конструкции

Несмотря на то, что схема оппозитного двигателя, в принципе, одна, вариантов его исполнения может быть два. Это связано с тем, что одно и то же техническое решение, а именно горизонтальное расположение цилиндров реализовывается разными способами.

Это связано с тем, что одно и то же техническое решение, а именно горизонтальное расположение цилиндров реализовывается разными способами.

Двигатель «боксер»

Такой мотор устроен таким образом, что поршни постоянно расположены друг от друга на определенном расстоянии — когда один находится на максимальном удалении от двигателя, значит его «сосед» занимает точно такое же положение. Свое название такой тип оппозитного мотора получил из-за схожести движений поршней с движениями боксера. Именно такой мотор очень широко использует концерн «Субару» в своих автомобилях.

Мотор «ОРОС»

Такой двигатель устроен несколько иначе. Его возрождение началось совсем недавно, чему в немалой степени способствовали инвестиции Билла Гейтса.

Это стандартный двухтактный оппозитный мотор, в каждом цилиндре которого расположены по два поршня, которые двигаются навстречу друг другу. Крепление всех поршней происходит на одном и том же валу. Один из них предназначен для впуска горючей смеси в камеру сгорания, второй — для удаления отработанных газов. Подобная компоновка позволила конструкторам отказаться от механизма привода для клапанов, а также от самой головки блока цилиндров. Стоит отметить и такое преимущество, как работа всех поршней с одним коленвалом.

Подобная компоновка позволила конструкторам отказаться от механизма привода для клапанов, а также от самой головки блока цилиндров. Стоит отметить и такое преимущество, как работа всех поршней с одним коленвалом.

Есть ли преимущества у оппозитного двигателя

Как и любой другой тип, оппозитный двигатель имеет преимущества и недостатки, которые обусловлены конструктивными особенностями. Несмотря на некоторые отрицательны стороны, преимущества такого типа моторов весьма многочисленны.

Недостатки тоже присутствуют

Что значит оппозитный двигатель в плане своих достоинств многим понятно, но тем не менее есть и ряд недостатков, благодаря которым такой мотор пока не устанавливается на все выпускаемые сегодня автомобили.

Некоторые особенности современных оппозитников

С момента своей разработки и установки первого оппозитного двигателя на фольцваген в 1938 году, этот тип моторов подвергся серьезной модернизации. Наибольшее распространение в настоящее время получили четырехцилиндровые двигатели — именно они отличаются наибольшей экологичностью, компактностью и экономичностью в плане расхода горючего. Во многом, это стало результатом многолетнего кропотливого труда инженеров, воплотивших в таких моторах достаточное количество уникальных разработок:

Во многом, это стало результатом многолетнего кропотливого труда инженеров, воплотивших в таких моторах достаточное количество уникальных разработок:

О высокой надежности и мощности оппозитного двигателя свидетельствует и тот факт, что именно этот тип мотора устанавливался на советский танк Т-64, а в дальнейшем и на Т-72. Только такой оппозитный двигатель, принцип работы которого с тех пор мало изменился, смог обеспечить высокую мощность при своих сравнительно небольших габаритных размерах. Для справки, только он мог выдать порядка семисот лошадиных сил при 2-х тысячах оборотах и объеме в 13,6 литра. Массу интересных фактов о работе оппозиционных моторов можно узнать, посмотрев видео:

Как избежать дорогостоящего ремонта оппозитного двигателя

Любой оппозитный двигатель имеет плюсы и минусы, что вполне естественно. Чтобы избежать возникновения проблем, устранение которых может потребовать очень серьезные материальные затраты, имеет смысл прислушаться к советам специалистов, и эксплуатировать автомобиль с установленным оппозитным двигателем правильно. Первое, на что стоит обратить пристальное внимание — это точное соблюдение сроков прохождения технического обслуживания, которое должно проводиться на специализированных станциях и только квалифицированным персоналом.

Первое, на что стоит обратить пристальное внимание — это точное соблюдение сроков прохождения технического обслуживания, которое должно проводиться на специализированных станциях и только квалифицированным персоналом.

Огромную внимательность следует проявлять при выборе моторного масла. Предпочтение следует отдавать только известным брендам, приобретение делать либо в специализированных магазинах с безупречной репутацией, либо в фирменных центрах сервисного обслуживания. Использование некачественного продукта способно доставить немало хлопот чрезмерно экономному водителю. То же можно сказать и о качестве топлива. Горючее, содержащее большое количество «несанкционированных» добавок серьезно уменьшает ресурс двигателя, приводя к необходимости дорогостоящих ремонтных работ.

Многие автовладельцы, приобретающие транспортные средства с оппозитным двигателем, наслышаны о качественной и эффективной системе его охлаждения, поэтому не особо зацикливаются на этом моменте. Не следует нещадно гонять мотор, особенно в теплое время года — самая совершенная система охлаждения может не справиться со своей задачей. В немалой степени способствует затрудненному охлаждению и отсутствие периодической мойки двигателя — скапливающаяся грязь на моторе существенно затрудняет теплоотдачу, способствуя излишнему нагреву.

В немалой степени способствует затрудненному охлаждению и отсутствие периодической мойки двигателя — скапливающаяся грязь на моторе существенно затрудняет теплоотдачу, способствуя излишнему нагреву.

Несмотря на некоторые сложности, оппозитный двигатель отлично зарекомендовал себя, существенно повышая комфорт и безопасность вождения. При этом следует отметить, что бытующее мнение о крайней дороговизне владения автомобилем с таким мотором явно преувеличены. Для примера можно рассмотреть бренд «Субару», который давно выпускает автомобили именно с таким типом двигателя — они никогда не входили в число машин с чрезмерно дорогим обслуживанием, и многие авто со стандартными моторами обходятся своим владельцам куда дороже. Здесь сказывается и существенная экономия на горючем, которого требуется куда меньше — в зависимости от конкретной модели авто экономия на топливе может доходить до 50%.

Skylark 1600 EP Композитный планер ж / Мотор 1600мм (АРФ)

JavaScript seems to be disabled in your browser.

You must have JavaScript enabled in your browser to utilize the functionality of this website.

Proceed to Checkout

Итоговая цена

0,00 A$

Корзина

0

Хотите бесплатную доставку? кликните сюда Узнать больше!

{{/findAutocomplete}}

SKU:

{{sku}}

{{#isFreeshipppingEnabled}}

Бесплатная доставка подходящих заказов

{{/isFreeshipppingEnabled}}

{{#isDiscountFlag1Enabled}}

{{/isDiscountFlag1Enabled}}

{{#isDiscountFlag2Enabled}}

{{/isDiscountFlag2Enabled}}

{{#isDiscountFlag3Enabled}}

{{/isDiscountFlag3Enabled}}

{{#isDiscountFlag4Enabled}}

{{/isDiscountFlag4Enabled}}

{{#isDiscountFlag5Enabled}}

{{/isDiscountFlag5Enabled}}

{{#isDiscountFlag6Enabled}}

{{/isDiscountFlag6Enabled}}

{{#isDiscountFlag7Enabled}}

{{/isDiscountFlag7Enabled}}

{{#isDiscountFlag8Enabled}}

{{/isDiscountFlag8Enabled}}

{{#isDiscountFlag9Enabled}}

{{/isDiscountFlag9Enabled}}

{{#list_image_url}}{{/list_image_url}}

{{^list_image_url}}{{/list_image_url}}

{{#isFreeshipppingEnabled}}

Бесплатная доставка подходящих заказов

{{/isFreeshipppingEnabled}}

{{#isAddToCartEnabled}}

{{#isWarehouseAddToCartEnabled}}

{{^is_combo_product}}

Количество:

{{#isAgerestrictionEnabled}}

{{/isAgerestrictionEnabled}}

{{^isAgerestrictionEnabled}}

{{/isAgerestrictionEnabled}}

{{/is_combo_product}}

{{/isWarehouseAddToCartEnabled}}

{{/isAddToCartEnabled}}

{{#availableInOtherWarehouses}}

{{{availableInOtherWarehouses}}}

{{/availableInOtherWarehouses}}

{{#is_combo_product}}

{{^isProhibited}}

Подробнее

{{/isProhibited}}

{{/is_combo_product}}

{{#isProhibited}}

We are sorry, this product is not available in your country

{{/isProhibited}}

{{#hbk_price. stock_2_group_0_original_formated}}

stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_original_formated_label}}

{{hbk_price.stock_2_group_0_original_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

{{#is_combo_product}}

{{hbk_price.stock_2_group_0_combo_price_label}}

{{/is_combo_product}}

{{hbk_price.stock_2_group_0_formated}}

{{#hbk_price.stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_you_save_formated_label}}

{{hbk_price.stock_2_group_0_you_save_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

композитная лопатка Авиация России

Метка: композитная лопатка

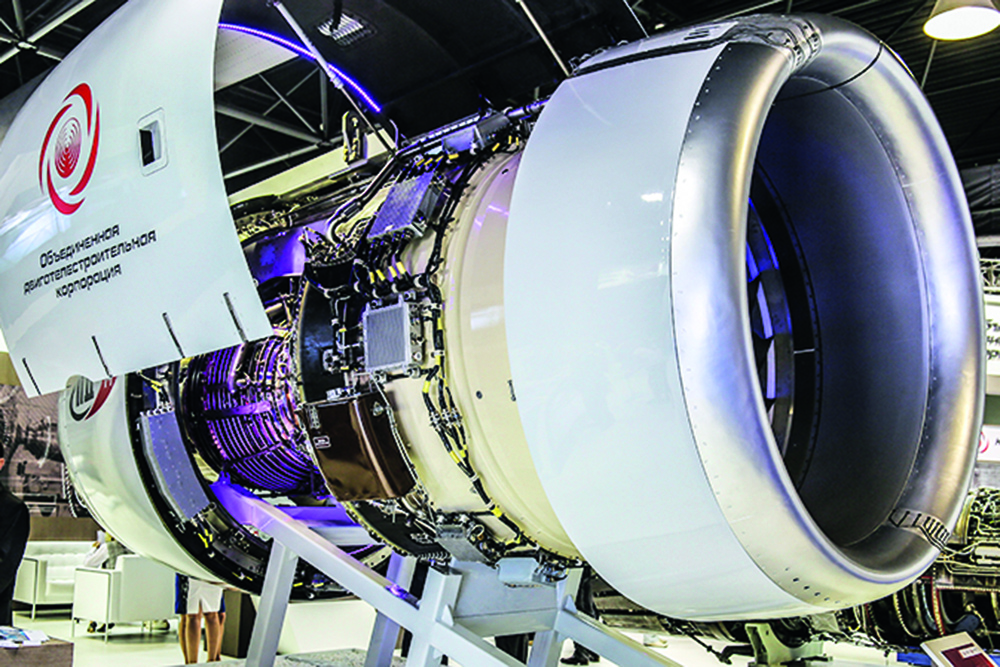

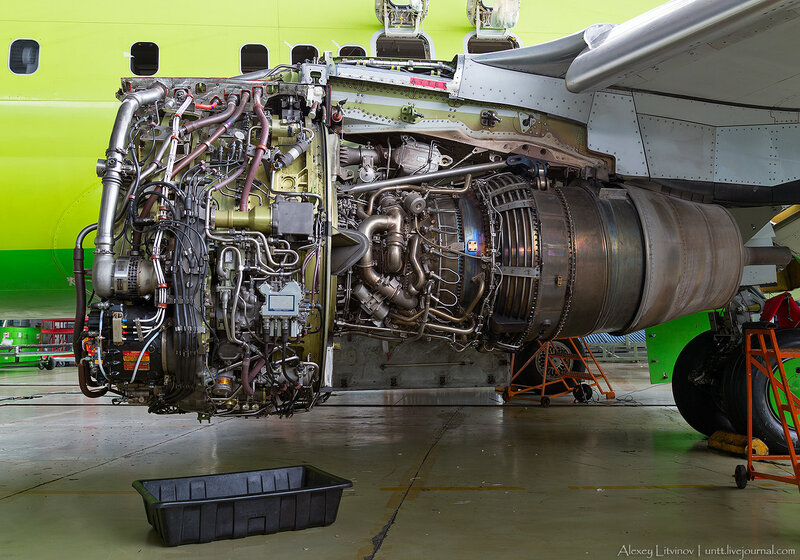

Фото © ГК Ростех Объединённая двигателестроительная корпорация внедрила инновационные технологии производства лопаток авиационных двигателей, позволяющие изготавливать детали максимально точной формы, в том числе крупногабаритные. Новые технологии также снижают трудозатраты и исключают из технологического процесса ручной труд, сообщили в пресс-службе ОДК. […]

Подробнее

Авиадвигатели / Новости авиации / Технологии

Фото © ОДК На предприятии «ОДК-Сатурн» в Рыбинске введена в эксплуатацию автоматизированная система ультразвукового контроля, которая позволяет выявлять дефекты в деталях со сложной пространственной геометрией. Новый метод используется для работы с деталями из полимерных композиционных материалов, применяющихся в двигателях ПД-14 […]

Подробнее

Авиадвигатели / Новости авиации

На прошедшей 20-22 сентября 2021 года в Санкт-Петербурге Х международной конференции «Лучевые технологии и применение лазеров» предприятие «ОДК-Сатурн» представило синтезированные материалы из металлопорошковых композиций и инновационные гибридные технологии в производстве двигателей. На предприятии проведена общая квалификация синтезируемых материалов из металлопорошковых […]

Подробнее

Авиадвигатели / Новости авиации / Технологии

В рамках программы Объединенной двигателестроительной корпорации «Трансформация индустриальной модели» (ТрИМ) «ОДК-Пермские моторы» осваивают производство лопаток турбин высокого давления для новых двигателей ПД-14, ПД-8 и ПД-35. «Пермские моторы» реализуется четыре проекта: «Лопатки турбины», «Валы ГТД», «Линии конечной сборки», «Центр теплозащитных покрытий». […]

Подробнее

Авиадвигатели / Новости авиации

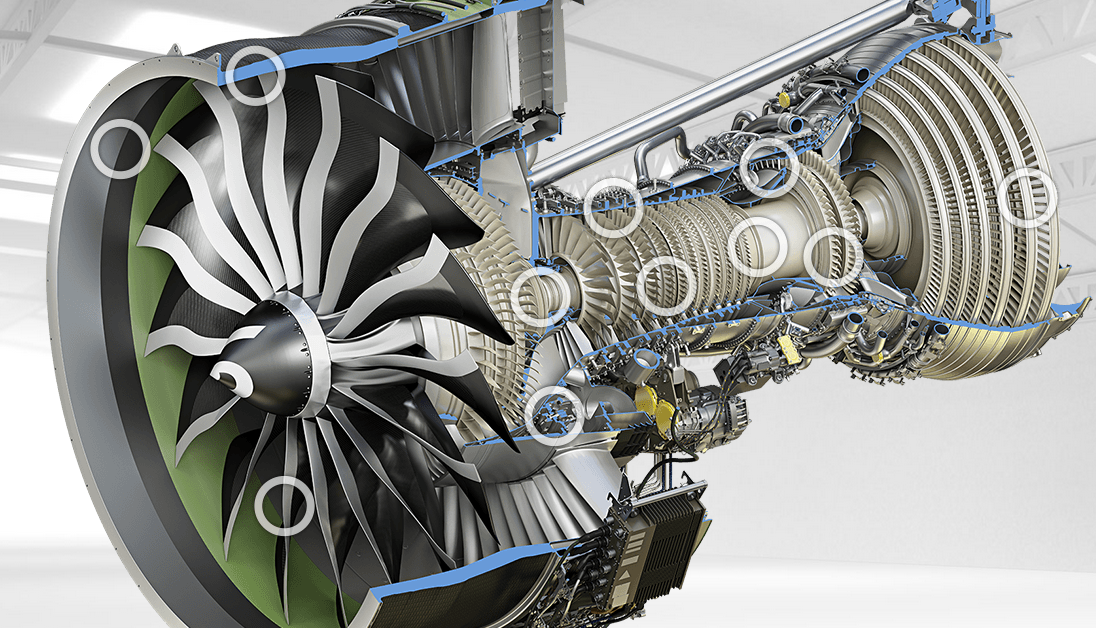

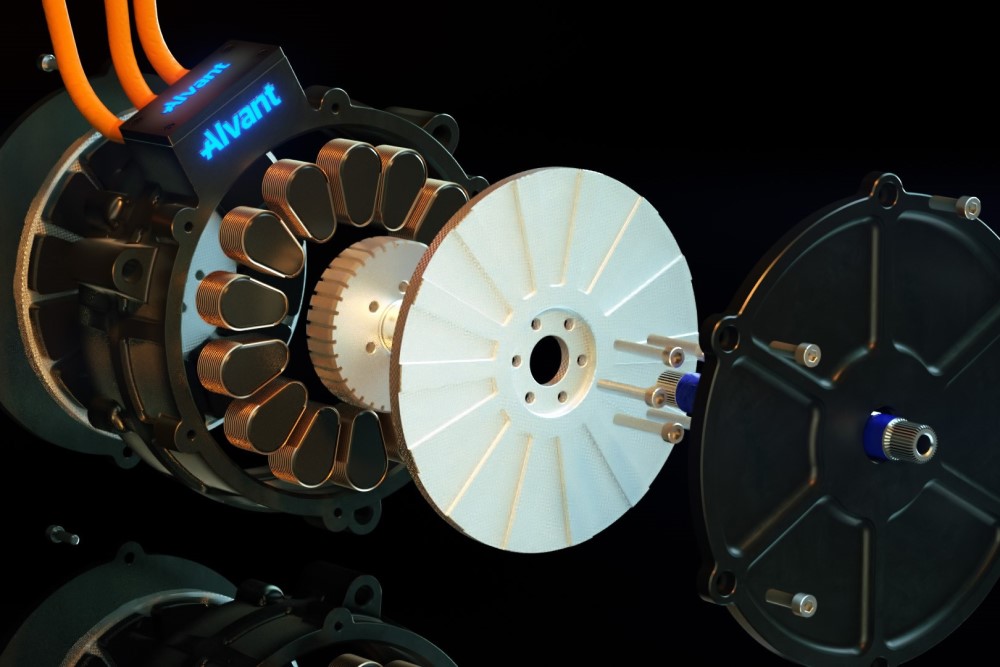

Для двигателя большой мощности ПД-35 Объединённая двигателестроительная корпорация изготавливает из полимерных композиционных материалов широкохордные рабочие лопатки вентилятора с использованием препрегов и технологии 3D-ткачества. Чтобы двигатель ПД-35 соответствовал требованиям времени по топливной эффективности и был привлекательным для установки на российско-китайский широкофюзеляжный […]

Подробнее

Авиадвигатели / Актуальные темы / Новости авиации

Современная авиация — это элитный клуб небольшого количества стран, которые имеют технологические, научные, финансовые, производственные и человеческие ресурсы полного цикла создания современных газотурбинных двигателей. Клуб действительно небольшой, всего четыре страны входят в него — это США, Франция, Великобритания и Российская […]

Подробнее

Авиадвигатели / Актуальные темы / Новости авиации

Команда «Наро-Фоминского машиностроительного завода» Объединенной двигателестроительной корпорации развивает технологии нанесения многослойных покрытий, которые позволят на 30-50% повысить межремонтный ресурс газотурбинных двигателей для авиации и промышленных энергетических установок. Об этом представитель ГК Ростех заявил в ходе открывшейся международной выставки HeliRussia-2020. «Решение […]

Подробнее

Авиадвигатели / Новости авиации / Технологии

Для авиадвигателя ПД-14 в Центральном институте авиационного моторостроения (ЦИАМ), головном НИИ отрасли и ОКБ «Авиадвигатель» были разработаны монокристаллические лопатки турбины высокого давления с перспективной системой охлаждения, работоспособные при температуре газа до 2000°К, пустотелая широкохордная лопатка вентилятора из титанового сплава, благодаря […]

Подробнее

Авиадвигатели / Актуальные темы / Новости авиации

Объединенная двигателестроительная корпорация в рамках проекта создания авиадвигателя большой мощности разработала композитную лопатку вентилятора, сообщил заместитель генерального директора ОДК Валерий Гейкин, возглавляющий направление «Технологии двигателестроения». Серийное производство лопаток будет налажено на заводе «ОДК-Сатурн», сообщили в пресс-службе ГК Ростех. По его […]

Подробнее

Авиадвигатели / Актуальные темы / Новости авиации / Технологии

На базе рыбинского предприятия «ОДК-Сатурн» открыт крупнейший в России центр по изготовлению лопаток турбин для авиационных, морских и промышленных двигателей. Инновационное производство позволит ежегодно выпускать компоненты для более чем 2 тысяч авиадвигателей – российских и зарубежных. Объем инвестиций в проект […]

Подробнее

Авиадвигатели / Новости авиации / Технологии

В Иране представили новую ракету с композитным двигателем

https://ria. ru/20200209/1564459709.html

ru/20200209/1564459709.html

В Иране представили новую ракету с композитным двигателем

В Иране представили новую ракету с композитным двигателем — РИА Новости, 09.02.2020

В Иране представили новую ракету с композитным двигателем

Иран представил усовершенствованную ракету с двигателем из композитных материалов, сообщило агентство Tasnim. РИА Новости, 09.02.2020

2020-02-09T16:44

2020-02-09T16:44

2020-02-09T16:44

в мире

иран

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21.img.ria.ru/images/101870/38/1018703856_0:30:2500:1436_1920x0_80_0_0_f98a1e4148cceb858518e115d5472490.jpg

ТЕГЕРАН, 9 фев — РИА Новости. Иран представил усовершенствованную ракету с двигателем из композитных материалов, сообщило агентство Tasnim.Указывается, что ракета малой дальности под названием «Раад-500» («Гром-500») оснащена композитными двигателями, сделанными из материалов, которые позволяют снизить ее вес и увеличить дальность действия на 200 километров по сравнению с ракетами «Фатех-110» («Завоеватель-110»), то есть до более 500 километров. Согласно данным из открытых источников, дальность ракеты «Фатех-110» составляет 300 километров. Ракеты нового поколения этого семейства под названием «Фатех-313» могли использоваться, по данным СМИ, во время ударов по базе США в Ираке в начале января 2020 года, ставших «местью» за гибель высокопоставленного иранского генерала Касема Сулеймани в результате американской операции.В Иране в данный момент проходят торжества в связи с годовщиной исламской революции 1979 года, которые начались 1 февраля и длятся десять дней: с момента возращения из многолетней ссылки лидера антимонархического движения имама Хомейни до формальной победы революции 11 февраля, когда военное командование объявило о нейтралитете. В последний день ожидаются масштабные шествия по всей стране.Празднования носят название «Дахе-е фаджр» («Десять дней рассвета») — в этот период Иран, как правило, представляет достижения в различных областях, в том числе военно-технические и научные. В этом году отмечается 41 год победы революции.

Согласно данным из открытых источников, дальность ракеты «Фатех-110» составляет 300 километров. Ракеты нового поколения этого семейства под названием «Фатех-313» могли использоваться, по данным СМИ, во время ударов по базе США в Ираке в начале января 2020 года, ставших «местью» за гибель высокопоставленного иранского генерала Касема Сулеймани в результате американской операции.В Иране в данный момент проходят торжества в связи с годовщиной исламской революции 1979 года, которые начались 1 февраля и длятся десять дней: с момента возращения из многолетней ссылки лидера антимонархического движения имама Хомейни до формальной победы революции 11 февраля, когда военное командование объявило о нейтралитете. В последний день ожидаются масштабные шествия по всей стране.Празднования носят название «Дахе-е фаджр» («Десять дней рассвета») — в этот период Иран, как правило, представляет достижения в различных областях, в том числе военно-технические и научные. В этом году отмечается 41 год победы революции.

https://ria.ru/20200204/1564260646.html

https://ria.ru/20200128/1563952992.html

иран

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2020

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

1920

1080

true

1920

1440

true

https://cdnn21.img.ria.ru/images/101870/38/1018703856_163:0:2374:1658_1920x0_80_0_0_e37399634fe322af08fb5766dbf6cc1b. jpg

jpg

1920

1920

true

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

в мире, иран

В мире, Иран

ТЕГЕРАН, 9 фев — РИА Новости. Иран представил усовершенствованную ракету с двигателем из композитных материалов, сообщило агентство Tasnim.

Указывается, что ракета малой дальности под названием «Раад-500» («Гром-500») оснащена композитными двигателями, сделанными из материалов, которые позволяют снизить ее вес и увеличить дальность действия на 200 километров по сравнению с ракетами «Фатех-110» («Завоеватель-110»), то есть до более 500 километров.

4 февраля 2020, 23:57Хочу стать космонавтом

Иран начал разрабатывать космические капсулы для космонавтов

Согласно данным из открытых источников, дальность ракеты «Фатех-110» составляет 300 километров. Ракеты нового поколения этого семейства под названием «Фатех-313» могли использоваться, по данным СМИ, во время ударов по базе США в Ираке в начале января 2020 года, ставших «местью» за гибель высокопоставленного иранского генерала Касема Сулеймани в результате американской операции.

Ракеты нового поколения этого семейства под названием «Фатех-313» могли использоваться, по данным СМИ, во время ударов по базе США в Ираке в начале января 2020 года, ставших «местью» за гибель высокопоставленного иранского генерала Касема Сулеймани в результате американской операции.

В Иране в данный момент проходят торжества в связи с годовщиной исламской революции 1979 года, которые начались 1 февраля и длятся десять дней: с момента возращения из многолетней ссылки лидера антимонархического движения имама Хомейни до формальной победы революции 11 февраля, когда военное командование объявило о нейтралитете. В последний день ожидаются масштабные шествия по всей стране.

Празднования носят название «Дахе-е фаджр» («Десять дней рассвета») — в этот период Иран, как правило, представляет достижения в различных областях, в том числе военно-технические и научные. В этом году отмечается 41 год победы революции.

28 января 2020, 09:31

Украинский завод заказал в России алюминий для американских ракет

ЦИАМ

24 Марта 2017

Переход от металла к композиционным материалам (КМ) в авиации вполне допустимо сравнить с революцией, которая произошла когда-то при переходе самолетостроения от дерева к металлу. А какова ситуация с использованием КМ в авиационном двигателестроении? Об этом рассказывает один из самых авторитетных специалистов в данной области, профессор, доктор технических наук Тельман Джамалдинович Каримбаев, начальник отдела прочности неметаллов ФГУП «ЦИАМ им. П.И. Баранова» (входит в состав НИЦ «Институт имени Н.Е. Жуковского»).

А какова ситуация с использованием КМ в авиационном двигателестроении? Об этом рассказывает один из самых авторитетных специалистов в данной области, профессор, доктор технических наук Тельман Джамалдинович Каримбаев, начальник отдела прочности неметаллов ФГУП «ЦИАМ им. П.И. Баранова» (входит в состав НИЦ «Институт имени Н.Е. Жуковского»).

Какие преимущества дает использование КМ в авиадвигателе? Где это использование наиболее целесообразно?

Есть общие физические принципы, определяющие эффективность двигателя. Согласно термодинамическому циклу Карно, освоенная температура газа определяет уровень совершенства авиационного двигателя. В настоящее время материалы, которые используются в турбинах, работоспособны при температурах 1100°С максимум. Чтобы они продолжали работать при более высоких температурах газа, их необходимо охлаждать. Это усложняет конструкцию и требует отбора воздуха от компрессора, из-за чего существенно снижается экономичность двигателя. Современные композиционные материалы (КМ) способны обеспечить более высокие рабочие температуры деталей турбины с существенно меньшими потерями на охлаждение или даже вовсе без него. Мы пытаемся применить для этих целей высокотемпературные КМ, в основном – керамические (ККМ). Если металлические материалы, которые сегодня применяются в турбинах, имеют удельный вес порядка 7,5–8 г/см3, то у ККМ удельный вес – 3–3,4 г/см3, то есть масса изделия снижается в два раза. А любое снижение массы – это уменьшение расхода топлива, повышение надежности.

Мы пытаемся применить для этих целей высокотемпературные КМ, в основном – керамические (ККМ). Если металлические материалы, которые сегодня применяются в турбинах, имеют удельный вес порядка 7,5–8 г/см3, то у ККМ удельный вес – 3–3,4 г/см3, то есть масса изделия снижается в два раза. А любое снижение массы – это уменьшение расхода топлива, повышение надежности.

Не меньше эффект от применения КМ в холодной части ГТД. В настоящее время тенденция такова, что эффективность двигателя повышается с увеличением степени двухконтурности, и в этом случае вентилятор приобретает все большие размеры. А ведь вес вентилятора – это порядка 30-40% веса всего двигателя. Лопатки вентилятора ПД-35, например, имеют длину около 1,1 м, диаметр вентилятора на входе – 3 м, и в этом случае применение металлов приводит к недопустимому росту массы.

Даже если гораздо меньшую лопатку для вентилятора двигателя размерности ПД-14 изготовить из сплошного титана, она будет весить 11 кг. Масса нынешней полой титановой лопатки – 8 кг, а углепластиковой – 5,5 кг. А ведь это не только экономия в 2,5 кг на каждой лопатке, которых в вентиляторе около 20. Поскольку это вращающиеся массы, то в результате их снижения уменьшается нагрузка на диск, на вал, снижается ударное воздействие на корпус при обрыве лопатки, турбину можно сделать менее мощной. Подсчитано, что каждый килограмм экономии массы вентилятора приводит к снижению на 3,75 кг массы всего двигателя. А если двигатель легче, то снижается нагрузка на крыло и его тоже можно облегчить.

А ведь это не только экономия в 2,5 кг на каждой лопатке, которых в вентиляторе около 20. Поскольку это вращающиеся массы, то в результате их снижения уменьшается нагрузка на диск, на вал, снижается ударное воздействие на корпус при обрыве лопатки, турбину можно сделать менее мощной. Подсчитано, что каждый килограмм экономии массы вентилятора приводит к снижению на 3,75 кг массы всего двигателя. А если двигатель легче, то снижается нагрузка на крыло и его тоже можно облегчить.

В целом же при замене металлов на КМ масса отдельных деталей снижается на 10–50%, долговечность улов увеличивается на 5–25%, а экономичность двигателя возрастает на 3–8%.

Вы стояли у истоков работ по использованию КМ в авиадвигателестроении. Есть ли в отечественной истории какие-то достижения в этой области? Причастен ли к ним ЦИАМ?

Как раз 50 лет назад, в 1967 году, меня назначили начальником сектора, состоявшего тогда из 5 человек. В это время появились первые КМ, и началось создание двигателей 4-го поколения. Мы работали в основном с Запорожьем, где создавались Д-36 и Д-18Т.

Мы работали в основном с Запорожьем, где создавались Д-36 и Д-18Т.

На Д-36 тонкий титановый корпус разрушался из-за вибрации. Поскольку у углепластика высокие демпфирующие свойства, он был намотан на титан, и это мероприятие исключило разрушение от вибраций. Он до сих пор эксплуатируется в таком виде. На Д-18Т стоят лопатки направляющего аппарата из углепластика, а корпус вентилятора усилен кевларовым волокном, вернее его отечественным аналогом – арамидом. Двигатель до сих пор эксплуатируется без проблем.

В связи с необходимостью научиться делать корпуса из неметалла, у нас была создана так называемая энергетическая модель расчета непробиваемости корпусов, которая до сих пор используется, хотя сегодня уже выглядит достаточно консервативной. В 1971 году мной была создана так называемая двухкомпонентная теория композиционных материалов.

Уже в те годы, как раз в период начала работы над двигателями 4-го поколения, мы пытались сделать углепластиковые рабочие лопатки. Но технология их изготовления еще была слабо разработана, материалы были недостаточно хороши. А после того как в 1971 году обанкротилась компания Rolls-Royce, потерпев неудачу с углепластиковыми лопатками вентилятора для двигателя RB211-06, наши работы в этом направлении были остановлены министерством. Все твердили: «Это бесперспективно». И даже такой выдающийся конструктор-самолетчик, как Ильюшин, говорил о композиционных материалах: «Я никогда на этой тряпке не полечу». Тогда он правильно говорил. Но технологии развиваются, и сейчас из этих «тряпок» делают лонжерон крыла, а в двигателестроении качественный скачок произошел в 1995 году, когда компания General Electric внедрила в своем двигателе 5-го поколения GE90 лопатки вентилятора из углепластика.

Но технология их изготовления еще была слабо разработана, материалы были недостаточно хороши. А после того как в 1971 году обанкротилась компания Rolls-Royce, потерпев неудачу с углепластиковыми лопатками вентилятора для двигателя RB211-06, наши работы в этом направлении были остановлены министерством. Все твердили: «Это бесперспективно». И даже такой выдающийся конструктор-самолетчик, как Ильюшин, говорил о композиционных материалах: «Я никогда на этой тряпке не полечу». Тогда он правильно говорил. Но технологии развиваются, и сейчас из этих «тряпок» делают лонжерон крыла, а в двигателестроении качественный скачок произошел в 1995 году, когда компания General Electric внедрила в своем двигателе 5-го поколения GE90 лопатки вентилятора из углепластика.

В конце 1970-х – начале 1980-х годов в Уфе под руководством генерального конструктора УКБМ «Мотор» Алексея Андреевича Рыжова началась работа по внедрению в двигатели КМ. Была создана большая рабочая группа. Туда входили работники ЦИАМ, ВИАМ, НИИД, самого УКБМ «Мотор», ряда других организаций. Сложился хорошо работающий слаженный коллектив. Мы до сих пор встречаемся друг с другом, вспоминаем те годы. Мы тогда разрабатывали рабочие лопатки вентилятора и лопатки направляющего аппарата из боралюминия. ЦИАМ провел широкие исследования свойств этого материала, результаты их до сих пор актуальны. Впервые в мировой практике использовались бесполочные широкохордные лопатки вентилятора, созданные по аэродинамическому проекту сотрудника ЦИАМ Ю.Н. Васильева. Многие даже не понимали, что это за лопатка такая, почти квадратная.

Сложился хорошо работающий слаженный коллектив. Мы до сих пор встречаемся друг с другом, вспоминаем те годы. Мы тогда разрабатывали рабочие лопатки вентилятора и лопатки направляющего аппарата из боралюминия. ЦИАМ провел широкие исследования свойств этого материала, результаты их до сих пор актуальны. Впервые в мировой практике использовались бесполочные широкохордные лопатки вентилятора, созданные по аэродинамическому проекту сотрудника ЦИАМ Ю.Н. Васильева. Многие даже не понимали, что это за лопатка такая, почти квадратная.

Из боралюминия были созданы лопатки вентилятора и направляющего аппарата 2-й ступени. На 2-й ступени температуры достигали уже 350 градусов, и лопатки направляющего аппарата из боралюминия там не пошли. Боралюминий работал лишь до 300 градусов. Эти лопатки были испытаны в двигателе, но судьба самого двигателя оказалась неудачной. Его так и не довели. Были изготовлены несколько экземпляров, из которых на четырех, по-моему, испытывались лопатки направляющего аппарата 1-й ступени. После этого наступил определенный застой, и лишь с конца 1990-х годов потихонечку ситуация начала меняться.

После этого наступил определенный застой, и лишь с конца 1990-х годов потихонечку ситуация начала меняться.

На каком уровне, в сравнении с мировым, в настоящее время находится внедрение КМ в отечественном авиадвигателестроении?

В 1970-80-х годах мы шли вровень с исследованиями западных коллег, но в 1990-е годы существенно отстали. Тем не менее, в последнее десятилетие наметилась положительная тенденция. В результате новых разработок, таких как ПД-14 и ПД-35, появляется спрос на научные исследования, в том числе и по КМ.

На сегодняшний день на российских двигателях, например на ПС-90, из КМ изготовлены лишь небольшие несиловые элементы. На ПД-14 из КМ изготовлены мотогондола и передний корпус, однако силовых элементов из КМ по-прежнему нет, хотя почти все современные западные двигатели-конкуренты разрабатываются с углепластиковыми лопатками вентилятора.

Наше преимущество заключается в том, что мы знаем из зарубежного, да и из своего собственного опыта, что и как надо делать. Другое дело, что полноценной возможности реализовать эти знания нет. ЦИАМ работает над созданием научно-технического задела (НТЗ) по деталям из КМ для новых двигателей, но существенным препятствием на этом пути является отсутствие отечественных материалов с необходимыми свойствами, например по стойкости к удару посторонними предметами.

Другое дело, что полноценной возможности реализовать эти знания нет. ЦИАМ работает над созданием научно-технического задела (НТЗ) по деталям из КМ для новых двигателей, но существенным препятствием на этом пути является отсутствие отечественных материалов с необходимыми свойствами, например по стойкости к удару посторонними предметами.

Зарубежные углепластики имеют предел прочности на сжатие после удара 350 МПа, а у плетеных КМ – до 385. У отечественных материалов этот параметр не превышал 240 МПа. После значительных трат и усилий в прошлом году мы достигли гарантированных 290 МПа, а есть образцы, которые показывают 310–350 МПа. В этом направлении мы сейчас и работаем. Приближаемся к тем характеристикам, которые нужны для изготовления лопаток из углепластика.

Мы обязаны создать конкурентоспособные изделия в существующих условиях и, безусловно, мы ищем пути, как это сделать. Я могу показать это на примере углепластиковой рабочей лопатки вентилятора. Мы проанализировали все плюсы и минусы имеющихся в мире технологий, и в результате у нас родилась своя, гибридная технология, с помощью которой мы получаем конкурентоспособное изделие по очень низкой стоимости. Мы к этому пришли буквально в 2016 году.

Мы к этому пришли буквально в 2016 году.

Расскажите о разработанной в ЦИАМ технологии изготовления углепластиковых широкохордных лопаток.

Мы разработали гибридную инфузионно-автоклавную технологию, которая позволяет использовать углепластиковую оснастку. Также нами придуман способ, позволяющий при ручной выкладке сухой ткани все уложить точно.

Известно, что работа с КМ требует совершенно другого подхода в сравнении с разработкой деталей из металла. Какова роль ЦИАМ в создании методов проектирования изделий из КМ?

В нашем отделе три группы специалистов: одну группу можно условно назвать расчетчиками, хотя они занимаются не только расчетами. Они проектируют изделия из КМ, рассчитывают его напряженно-деформированное состояние (НДС), создают расчетные модели. Вторая группа – технологическая. В ней изготавливаются спроектированные опытные детали, образцы. При этом для изготовления деталей разрабатывается соответствующая технологическая оснастка. Третья группа – испытатели. Здесь проводится общая и специальная квалификация используемых материалов, а также работы по прочностной доводке разработанных деталей.

Третья группа – испытатели. Здесь проводится общая и специальная квалификация используемых материалов, а также работы по прочностной доводке разработанных деталей.

На стадии проектирования у нас используются математические модели разного иерархического уровня. Первый уровень – однородное изотропное тело с приведенными упругими и прочностными характеристиками. Поскольку в реальности мы имеем дело с существенно анизотропным телом, то характеристик становится больше. Если для металла независимых характеристик упругости два – модуль упругости и коэффициент Пуассона плюс соответствующие значения прочности, то у нас, даже если рассматривать ортотропное тело, получается 9 характеристик упругости плюс соответствующие критерии прочности.

Вторая модель более высокого уровня, которая используется на следующем этапе проектирования, это модель слоистого тела. В этом случае мы рассчитываем каждый слой в отдельности, а их может быть до 300 в хвостовике. И в каждом слое отдельно рассчитывается его НДС. Для такой модели нужны достаточно мощные вычислительные машины. Особенно если мы решаем не статику, а динамическую задачу, да еще и с ударом.

Для такой модели нужны достаточно мощные вычислительные машины. Особенно если мы решаем не статику, а динамическую задачу, да еще и с ударом.

Но в местах перехода от хвостовика к перу, где градиенты напряжения очень большие, уже и модели слоистого тела недостаточно. Нужно рассматривать модель двухкомпонентной среды: отдельно считать НДС волокна и отдельно связующего. Такие двухкомпонентные модели мы создаем для ограниченных, самых опасных с точки зрения прочности областей.

Разный иерархический уровень расчетов используется для того, чтобы спроектировать лопатку. Причем лопатка считается не только на статику, но и на динамику, на собственные частоты и формы колебаний, оценивается стойкость к удару и автоколебаниям.

Можно ли считать, что этот расчетный комплекс готов для того, чтобы его восприняла промышленность?

Мы сами для себя наметили, что в 2018 году напишем полное руководство по проектированию лопаток из КМ, но сейчас у нас еще есть трудности в предсказании длительной прочности и ресурса. Неоткуда взять данные для проверки. Опыта эксплуатации подобных изделий у нас нет. Гарантировать, что эта лопатка будет стоять 30 тыс. часов, без испытаний невозможно. Ну а в целом уровень наших матмоделей не только соответствует мировому, но, мне кажется, даже превосходит его, особенно в части использования двухкомпонентных моделей.

Неоткуда взять данные для проверки. Опыта эксплуатации подобных изделий у нас нет. Гарантировать, что эта лопатка будет стоять 30 тыс. часов, без испытаний невозможно. Ну а в целом уровень наших матмоделей не только соответствует мировому, но, мне кажется, даже превосходит его, особенно в части использования двухкомпонентных моделей.

Каков порядок работ после того, как лопатка спроектирована?

В результате проектирования создается укладка, то есть схема того, каким образом уложить слои в лопатке, чтобы они наилучшим образом воспринимали нагрузки, которые возникают в изделии: а кроме центробежной нагрузки из-за закрученности возникает раскрутка, надо учесть колебания, ударные нагрузки, рациональный расход материала и т.д. Оптимальный вариант укладки получается в результате компромисса.

У каждого изделия – своя укладка, а это значит, что у каждой лопатки – свой материал с уникальными характеристиками. А новый материал нужно квалифицировать в соответствии с существующими нормами. В случае с металлом достаточно общей квалификации материала: модули упругости, влияние температуры и прочее. Все это записано в паспорте на материал. Но для КМ есть данные только для простейших случаев армирования. На эти данные смотрят лишь в самом начале проектирования, определяя, годится ли этот материал в принципе для данного изделия.

В случае с металлом достаточно общей квалификации материала: модули упругости, влияние температуры и прочее. Все это записано в паспорте на материал. Но для КМ есть данные только для простейших случаев армирования. На эти данные смотрят лишь в самом начале проектирования, определяя, годится ли этот материал в принципе для данного изделия.

Но при проектировании углы армирования существенно меняются – это уже новый материал, который создается одновременно с конкретным изделием. Нужна специальная квалификация материала лопатки. То есть число испытаний значительно увеличивается. Использование КМ в конструкции Boeing 787 привело к уменьшению массы самолета на 50%, но число испытаний свойств материалов увеличилось с 5000 до 100 000.

Одновременно идет отработка самой конструкции на конструктивно подобных элементах. Например, у нас в ЦИАМ созданы двухзамковые образцы, которые моделируют хвостовик. Мы исследуем их на длительную прочность, подвергаем циклическим испытаниям. Проводим испытания и самой лопатки на усталость, то есть идет прочностная и технологическая доводка изделия. При этом отрабатываются и методы неразрушающего контроля. Проводятся испытания на разгонном стенде. Весь комплекс испытаний рабочих лопаток у нас уже отработан.

Проводим испытания и самой лопатки на усталость, то есть идет прочностная и технологическая доводка изделия. При этом отрабатываются и методы неразрушающего контроля. Проводятся испытания на разгонном стенде. Весь комплекс испытаний рабочих лопаток у нас уже отработан.

Какое оборудование есть в ЦИАМ для изготовления углепластиковых широкохордных лопаток?

В результате длительных усилий нам удалось собрать все необходимое оборудование для производства углепластиковых лопаток. Таким образом, создан участок, который позволяет по нашей технологии создавать качественные лопатки различных типоразмеров. В среднем на изготовление одной лопатки уходит несколько дней, так что в принципе мы можем организовать в ЦИАМ мелкосерийное производство.

Что касается измерений, то у нас есть лаборатория, аккредитованная АР МАК, то есть мы имеем право проводить квалификационные испытания механических свойств и характеристик материалов и изделий, в том числе после выдержки во влажной среде, с учетом нагрева и т. д.

д.

Так что ЦИАМ является лидером по внедрению КМ в авиадвигатели во всех отношениях: и в расчетах, и в производстве, и в испытаниях.

Производство углепластиковых лопаток будет дешевле, чем полых титановых?

По нашим расчетам, стоимость углепластиковых лопаток будет составлять 50–70% от стоимости полых титановых. Как делаются полые титановые лопатки? В печи при температуре 1000ºС заготовки распирают внутренним давлением в оснастку. Изготавливать оснастку, которая выдерживала бы эти температуры, – это уже немалые затраты. У нас все гораздо дешевле. Пресс-форма неметаллическая. Ее можно множить в большом количестве, если мы имеем мастер-модель. При массовом производстве это будет намного дешевле.

До какого уровня технологической готовности (УТГ) доведена углепластиковая лопатка вентилятора?

Наша цель – 6-й УТГ, после чего можно передавать технологию промышленности. Сейчас мы находимся на 4-м УТГ. Для перехода на 5-й УТГ нам нужно просто провести больше проверочных испытаний. А вот 6-й уровень – это испытания в двигателе. Технология есть, но нужны испытания, испытания и испытания.

Для перехода на 5-й УТГ нам нужно просто провести больше проверочных испытаний. А вот 6-й уровень – это испытания в двигателе. Технология есть, но нужны испытания, испытания и испытания.

Расскажите о разработках ЦИАМ в области использования КМ в малоразмерных ГТД (МГТД).

Программа по отработке технологии изготовления отдельных деталей и узлов малоразмерных двигателей из КМ стартовала в 2005 году, но работа над ней прерывалась, и выполнили мы ее лишь в 2016 году. В результате нами созданы из КМ все детали ротора: центробежное колесо, колесо турбины, колесо осевого компрессора низкого давления. Кроме этого, изготовлены неохлаждаемая жаровая труба, а также сопловой аппарат, который стоит в турбине высокого давления. Это самая теплонапряженная конструкция в двигателе.

Неизменный интерес посетителей всевозможных экспозиций на стенде ЦИАМ привлекает компрессор с внешним валом.

Идея в том, что керамика лучше работает на сжатие, чем на растяжение. И в компрессоре с внешним валом лопатка как бы упирается в наружный вал и работает именно на сжатие. Нас пока останавливает лишь отсутствие магнитных опор. Обычные подшипники в таком изделии применить нельзя. Вал должен висеть на магнитных подшипниках.

И в компрессоре с внешним валом лопатка как бы упирается в наружный вал и работает именно на сжатие. Нас пока останавливает лишь отсутствие магнитных опор. Обычные подшипники в таком изделии применить нельзя. Вал должен висеть на магнитных подшипниках.

Эти изделия уже можно использовать в реальных двигателях?

В отношении соплового аппарата для МГТД мы гарантируем ресурс 25 часов и считаем, что изделие готово для эксплуатации в малоресурсных двигателях. Но для выхода на ресурс в 10 тыс. часов надо проводить дополнительные испытания.

С рабочим колесом турбины ситуация сложнее. Сейчас у нас сделано несколько вариантов. Испытания на разгонном стенде прошли успешно, изделия стояли до 60 тыс. оборотов в минуту и лопатки сломались при расчетных нагрузках. Необходимо проводить испытания при высокой температуре. С компрессорами из КМ для МГТД у нас нет проблем – можно внедрять. Для короткоресурсного двигателя горячую часть мы уже готовы сделать из КМ, но для применения в ресурсоемких двигателях нужны дополнительные испытания.

А как идут работы над подшипниками из КМ, которые не требуют смазки?

Мы сделали сепараторы из углерод-углеродного КМ для этих подшипников и шарики из материала, который называется «скелетон». Но необходимо эти шарики обработать, довести до очень высокой чистоты поверхности и сферичности, которая достигается в стальных шарах. Однако этот материал с трудом поддается обработке. С помощью лазера оказалось возможным довести шарики до нужной кондиции. Но эта технология очень дорогая, и конкурентоспособное изделие таким образом не сделаешь.

Между тем, за рубежом такие подшипники уже стоят на малоразмерных двигателях. Дело опять же в материалах. За рубежом шарики в основном делают из нитрида кремния, который легко обрабатывается. Мы также пытаемся использовать этот материал, но в России порошки для нитрида кремния нужной чистоты и зернистости не производят. Мы изготовили шары из зарубежных порошков, их успешно обработали, и теперь они будут нами испытываться.

Неметаллы дают дополнительную свободу конструктору?

У КМ большие возможности в этом плане, поскольку мы можем регулировать их свойства. Ну, например, оказалось, что металлическая лопатка по какой-то частоте попадает в резонанс с потоком. Приходится менять всю геометрию изделия, зачастую с падением КПД. При использовании углепластика мы меняем не геометрию, а внутреннюю структуру материала и уходим от резонансных частот. Или, например, на самом кончике лопатки часто возникает срывной флаттер. На металлической лопатке обрезают этот кончик, теряют в КПД, зато обеспечивают работоспособность изделия. При использовании КМ мы меняем структуру армирования в этом месте и добиваемся того, что кромка будет держать.

Есть ли изделия, которые можно сделать только из неметаллов?

Если речь идет о мощных двигателях с большой степенью двухконтурности, то бессмысленно говорить о металлической лопатке. Что говорить, если компания Rolls-Royce, которая обожглась на КМ и все последующие годы ориентировалась на полые титановые лопатки, сейчас начинает делать эти изделия из углепластика. Не потому, что она их любит, а потому что они экономичнее и надежнее. Наработка первых экземпляров лопаток из углепластика превысила 30 млн. часов. Планируется достижение 150 млн. летных часов. У металла 30 млн. часов – это предел.

Не потому, что она их любит, а потому что они экономичнее и надежнее. Наработка первых экземпляров лопаток из углепластика превысила 30 млн. часов. Планируется достижение 150 млн. летных часов. У металла 30 млн. часов – это предел.

Есть ли в отрасли понимание необходимости интенсифицировать работу по использованию КМ?

Сейчас совершенно другое отношение к проблеме, даже по сравнению с началом 2000-х годов. Если раньше говорили: «Обойдемся без этого», то сейчас, по крайней мере на высоком уровне, так не говорят. Использование композитов – область наибольшего прогресса в авиации. Именно сюда надо вкладывать средства для получения максимальной отдачи.

|

Российские автомобилисты хорошо знают — качество отечественных дорог, оставляет желать лучшего, а потому автолюбители считают необходимым устанавливать такую деталь, как защита поддона картера.

Многие городские жители, которые избегают съезжать с хорошего дорожного покрытия, ошибаются, если думают, что им не нужна защита картера. На городской автотрассе очень легко можно повредить картер о кусок заледеневшей грязи, упавшей от машины, которая едет впереди вас, это может быть и крышка плохо закрытого люка, да и мало ли предметов попадается на городской дороге, по которой мчатся автомобили.

Одна из функций, которую выполняет защита двигателя, это противоугонная функция, при которой затруднено попадание к системе сигнализации. Популярные у российских автолюбителей иномарки подчас не имеют никакой защиты, или она сведена к минимуму, и лишь прикрывает двигатель от попадания пыли или грязи, так как эта она выполнена из пластмассы. Итак, вы решили, что защита вам необходима. Теперь стоит сделать выбор какой вид её следует установить. Защита может быть различной и по конструкции и по материалу. Особенности конструкции диктуются расположением основных узлов и элементов: балки переднего моста, радиатора, лонжеронов, коробки передач, выхлопной системы, двигателя. Металлическая защита может быть выполнена из разных материалов: стали, алюминия и нержавейки.

Подробнее: Зачем нужна защита картера.

Выбор защиты

Преимущество защиты картера, сделанной из стали, это их невысокая стоимость. Они изготавливаются из листа прокатной стали толщиной в два-три миллиметра. Алюминиевая защита предпочтительнее по нескольким причинам. Первая из них, это, то что толщина её больше и составляет пять миллиметров, при этом вес идентичен стальной, второе, то что защита из алюминия более жёсткая, а значит более надёжная и прочная, третье — такая защита меньше подвержена коррозии. Но защита из алюминия стоит дороже, чем стальная. Защита картера изготовленная из нержавеющей стали, по многим показателям не уступает алюминиевой, и хоть по стоимости может быть выше, но имеет привлекательный внешний вид и часто устанавливается на джипах. Существует и титановая защита, она хоть и прочна, но очень дорога и сложна в обработке.

Для того, чтобы сделать оптимальный выбор, вам нужно знать, какой должна быть правильная защита картера для любого автомобиля.

Подробнее: Выбор материала для защиты картера.

Плюсы современных материалов, которые используем мы

Существует и более современные материалы из которых изготавливается защита, это стеклопластик или композиционный материал. Стеклопластик состоит из стеклянных нитей и связующего их полиэфира, композиционный материал — углепластик или карбон, и кевлар, так же применяются для изготовления защиты картера, эти материалы всё больше находят своё применение в автомобильной промышленности.

Защита картера из композитного материала — имеет преимущества перед металлической, это малый вес, толщина может составлять 8мм, при этом она сохраняет хорошую жёсткость и прочность. Такой материал не подвержен коррозии, он нейтрален к реагентам, которыми обрабатывают дороги во время гололёда. Металлическая защита автомобиля может от сильного удара деформироваться, а защите из композиционных материалов это не грозит, она достаточно упруга и может изгибаясь, восстанавливать первоначальную форму. У изготовленной из композиционного материала защиты есть ещё одно хорошее свойство – она не только не резонирует, но и обладает шумопоглощающими свойствами.

Подробнее: Материалы, которые используем в защитах мы — технология.

Ваша безопасность — наш главный приоритет

При столкновении стеклопластик или карбон не несёт дополнительную опасность для водителя и пассажиров, он может лопнуть, что даст возможность уйти мотору вниз, по заранее просчитанной траектории. Композитная защита картера не меняет своих свойств на морозе. Ещё важно, что карбоновая или другая композиционная защита не уменьшает клиренс, что имеет особое значение в моделях иномарок, где дорожный просвет очень мал. Да и то, что из такого материала можно создать любую форму, которая максимально плотно прилегая к днищу автомобиля, защищает двигатель от грязи, а при попадании жидкости сверху, она сливается в предусмотренные отверстия, такие отверстия проделаны и для вентиляции, а монтаж такой защиты очень прост и надёжен. Какую защиту картера выбрать решает каждый автовладелец сам, в зависимости от марки автомобиля и финансовых возможностей — более подробную информацию о защите моторного отсека в регионе, вы можете получить на странице наших партнеров.

|

Это двигатель будущего? Подробно о Матти Хольцберге и его композитном блоке двигателя

Композиты из углеродного волокна проникли практически во все уголки и закоулки современного суперкара. У нас есть углеродные несущие конструкции, карбоново-керамические тормозные диски и панели кузова, армированные углеродным волокном. Доведя этот подход до крайности, конструкторы Формулы-1 уже давно используют литые компоненты подвески, крыла и картера трансмиссии из углеродного волокна. Современные рули F1 даже сделаны из этого легкого и жесткого материала, чтобы сэкономить несколько унций.

По иронии судьбы, единственная самая тяжелая часть практически каждого автомобиля — блок двигателя — является одним из последних элементов, ожидающих преобразования металла в формованное углеродное волокно. Входит инженер из Флориды Матти Хольцберг. В течение последних четырех десятилетий он работал над созданием сверхлегкого пластикового двигателя с достаточной выносливостью, чтобы заменить блоки цилиндров из чугуна или алюминия. Со стратегическим использованием вставок, чтобы справиться с высокой температурой и сосредоточенными нагрузками, он разработал композитный блок двигателя, который может быть готов отправить литой металл по пути багги.

Со стратегическим использованием вставок, чтобы справиться с высокой температурой и сосредоточенными нагрузками, он разработал композитный блок двигателя, который может быть готов отправить литой металл по пути багги.

После многих лет экспериментов с различными смолами, армированными стекловолокном, Хольцберг недавно расширил сферу своей деятельности, включив в нее более дорогие материалы из углеродного волокна. Понимая, что хардкорное гоночное сообщество всегда стремится получить конкурентное преимущество в снижении веса, он знал, что существует рынок для композитного блока цилиндров, способного уменьшить вес на несколько фунтов. Потакая своим лучшим предпринимательским инстинктам, он купил инструменты и настроил свою лабораторию в Уэст-Палм-Бич для отливки первой дюжины блоков цилиндров, армированных углеродным волокном, по образцу 2,0-литрового двигателя Ford Duratec.

По словам Хольцберга, его форма представляет собой алюминиевую головоломку из шести частей, состоящую из базовой пластины, четырех боковых панелей и верхней крышки. Внутри умещается съемный сердечник, который образует водяную рубашку, маслосливы и главный масляный камбуз. При сборке пресс-форма также загружается различными алюминиевыми деталями: 71 резьбовая вставка и пять седел коренных подшипников. После заливки в водяную рубашку помещают четыре цилиндра Siamesed.

Внутри умещается съемный сердечник, который образует водяную рубашку, маслосливы и главный масляный камбуз. При сборке пресс-форма также загружается различными алюминиевыми деталями: 71 резьбовая вставка и пять седел коренных подшипников. После заливки в водяную рубашку помещают четыре цилиндра Siamesed.

После подготовки формы эпоксидная смола и углеродные волокна длиной 6 мм перемешиваются в промышленном смесителе. Полученное тесто, имеющее консистенцию овсяных хлопьев, слегка подогревают, а затем выливают в форму. Его оставляют сохнуть на два часа, хотя Хольцберг добавляет, что небольшие процедурные изменения позволят отлить блок всего за пять минут.

Одним из атрибутов, связанных с этим точным процессом формования, является то, что композитные поверхности не требуют отделочных операций и требуют минимальной механической обработки. После литья седла коренных подшипников расточены, а цилиндры обрезаны для установки вкладышей. Holtzberg планирует перейти на покрытие плазменным напылением молибдена вместо алюминиевых гильз цилиндров, чтобы сократить дополнительные килограммы. Это увеличит экономию веса по сравнению с алюминиевым блоком с 18,2 фунтов до более чем двадцати фунтов.

Это увеличит экономию веса по сравнению с алюминиевым блоком с 18,2 фунтов до более чем двадцати фунтов.