Большая Энциклопедия Нефти и Газа. Волновой двигатель

Волновой двигатель - Большая Энциклопедия Нефти и Газа, статья, страница 1

Волновой двигатель

Cтраница 1

Волновые двигатели имеют хорошие динамические характеристики. Время пуска микродвигателя с номинальной частотой / [ 50 Гц достигает 3 - 4 мс. Ротор имеет довольно малый момент инерции, вращается с низкой угловой скоростью, и быстродействие двигателя зависит в основном не от кинетической энергии вращения ротора, а от кинетической энергии перемещающихся в радиальном направлении масс деформирующегося ротора. Это значит, что время пуска определяется практически временем деформации ротора до зацепления венцов волновой передачи. При отключении, напряжения питания волна деформации исчезает так же быстро и ротор останавливается практически без выбега. В волновых двигателях при числе волн деформаций D 2 вращающиеся массы динамически уравновешены, что обеспечивает более низкий уровень вибрации, чем у двигателей с катящимся ротором. [1]

Новый волновой двигатель, Доклады АН СССР, Нов. [2]

В волновом двигателе гибкий ротор в силу особенности кинематической связи со статором ( зубчатое зацепление) не может вращаться со скоростью поля. Синхронно с полем перемещается вдоль расточки волна деформации гибкого ротора и происходит изменение проводимости рабочего зазора. Модуляция проводимости зазора обусловливает появление синхронного реактивного момента. Реактивный момент при врапХении поля стремится удержать ротор в таком положении, чтобы проводимость зазора на пути магнитного потока машины была максимальной. [3]

Электромашинная часть волнового двигателя создает вращающий момент и является электромагнитным генератором механических волн деформации для волновой передачи. [4]

Таким образом, реактивный волновой двигатель ( РВД) - двигатель без возбуждения и синхронный волновой двигатель ( СВД) - двигатель с возбуждением - являются электрическими машинами параметрического типа. [5]

По своим характеристикам рассмотренный волновой двигатель является синхронным реактивным двигателем. Действительно, ось деформации гибкого ротора вращается синхронно с осью магнитного поля и частота вращения вала двигателя постоянна и находится в фиксированном соотношении ( 9) с частотой вращения поля статора. Деформированный ротор при этом, как нетрудно заметить, занимает положение, при котором магнитное сопротивление магнитному потоку минимально. Поэтому при появлении рассогласования ( несовпадении) оси поля статора и оси деформации ротора 1 которое наступает, например, при нагружении двигателя внешним моментом сопротивления, ротор двигателя начинает развивать синхронизирующий момент, как у обычного синхронного реактивного двигателя. Этот: момент уравновешивает приложенный внешний момент нагрузки, и двигатель продолжает вращаться со скоростью Пр при наличии некоторого пространственного углового сдвига между осями ротора и поля статора. [6]

Отмеченное свойство выгодно отличает волновой двигатель от ДКР. Однако необходимость обеспечения эластичности ротора в сочетании с требуемой толщиной маг-нитопровода определяет существенные конструктивные и технологические трудности в реализации волновых двигателей с высокими энергетическими и весовыми показателями. [8]

Рассмотрим некоторые практические конструкции волновых двигателей. [9]

В зависимости от способа возбуждения волновые двигатели можно разделить на два типа: реактивные, у которых ротор намагничивается магнитным полем обмотки статора; с активным или возбужденным ротором с помощью обмотки постоянного тока, либо постоянным магнитом. В последнем случае обмотка постоянного тока выполняется в виде кольцеиой катушки, охватывающей ось вала и создающей униполярное аксиально-радиальное поле. Аналогичное поле создает также и постоянный магнит, выполняемый в виде полого цилиндра и намагничиваемый в аксиальном направлении. [10]

В отличие от ДКР ротор волнового двигателя сбалансирован, вследствие этого в машине отсутствуют вибрации. Однако необходимость иметь эластичный ротор вызывает значительные конструктивные и технологические трудности в реализации волновых электродвигателей с высокими энергетическими показателями. В данном случае число волн деформации U p и обмотка двухволнового двигателя должна быть четырехполюсной. Расчет момента волнового двигателя представляет собой довольно сложную задачу и в настоящей книге не рассматривается. [11]

В отличие от ДКР ротор волнового двигателя сбалансирован, вследствие этого в машине отсутствуют вибрации. Однако необходимость иметь эластичный ротор вызывает значительные конструктивные и технологические трудности в реализации волновых электродвигателей с высокими энергетическими показателями. В данном случае число волн деформации и р, и обмотка для получения двухволнового двигателя должна быть четырехполюсной. Расчет момента волнового двигателя представляет собой довольно сложную задачу и в настоящей книге не рассматривается. [12]

На рис. 42.5 изображена конструктивная схема синхронного волнового двигателя, состоящего из: шихтованного статора / с многофазной обмоткой, жесткого зубчатого колеса 2 волновой передачи, закрепленного по внутренней окружности статора, зубчатого венца 3 на поверхности гибкого магнито-провода ротора в виде тонкого пакета 4, навитого в несколько слоев из стальной ленты. Этот пакет с венцом зубьев закрепляется на тонкостенном стальном цилиндре с дном, насаженным на вал 5 двигателя. Ввиду гибкой конструкции ротор имеет возможность деформироваться в радиальном направлении под влиянием магнитных сил вращающегося поля в воздушном зазоре, создаваемого многофазной обмоткой статора. [13]

Отметим в заключение, что широкое применение волновых двигателей ограничивается сложностью конструкции и технологии изготовления эластичного ротора. [15]

Страницы: 1 2 3

www.ngpedia.ru

Роторно-волновой двигатель с высоким КПД седунова вихрова паровой самый

Роторно-волновой двигатель является синергией поршневого и газотурбинного двигателя.

Роторно-волновой двигатель с расчетным механическим КПД — 97 % имеет высокий ресурс по износу деталей и ресурсу двигателя в целом — будут изнашиваться только подшипники, которые имеют большой запас по износу.

Технология ожидает финансирования!

Описание

Роторно-волновой двигатель имеет следующий принцип работы

Роторно-волновой двигатель в сравнении с лопаточными и поршневыми машинами

Преимущества

Роторно-волновой двигатель может применяться

Описание:

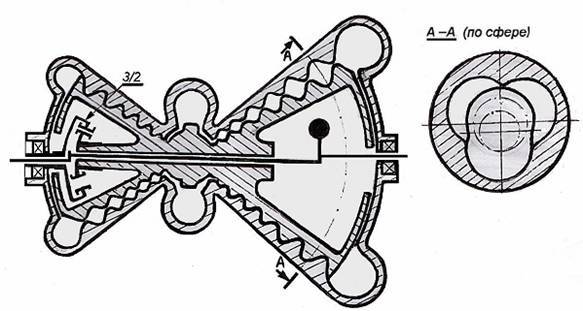

Роторно-волновой двигатель — это объемная машина, воспроизводящая последовательность работы газотурбинного двигателя. В нем совершенно устранено возвратно-поступательное движение рабочих органов, ротор полностью уравновешен и вращается с постоянной угловой скоростью. Рабочее тело, как и в турбине, движется вдоль оси двигателя, траектория движения — винтовая линия. В конструкции отсутствует вредное пространство, ограничивающее рост степени сжатия рабочего тела. Из-за отсутствия уплотнительных элементов и, соответственно трения в проточной части, снимаются ограничения по ресурсу и числам оборотов двигателя.

В основе кинематики РВД лежит сферический механизм, где оси его основных деталей пересекаются в одном месте — центре воображаемой сферы.

Установленный с минимальным зазором конический винтовой ротор совмещает вращение с противоположным ему планетарным обкатыванием по внутренним огибающим корпуса. Накладывая два эти вида движения на любые сечения ротора (кроме центра — точки его перегиба), можно увидеть, что они совершают в определенной последовательности равные угловые колебания в пазах корпуса, образуя волны, которые последовательно перекатываются по ходу винтовых поверхностей корпуса. Аналогичный процесс можно видеть на море, наблюдая в ветреную погоду за перемещением волн в «стоячей воде».

В компрессорном отсеке формирование и движение волн начинается от периферии по направлению к центру, а в расширительном отсеке — наоборот — от центра к периферии.

1 — Ротор; 2 — Корпус; 3 — Вал отбора мощности; 4 — Шарнир равных угловых скоростей; 5 — Эксцентрик; 6 — Блок шестерен. А — впускное окно, Б — выпускное окно, В — компрессорный отсек, Г — камера сгорания, Д — расширительный отсек, φ — угол наклона ротора.

Ротор (1) и вал отбора мощности (3) соединяются между собой в центре двигателя шарниром Гука (4), который можно назвать шарниром равных угловых скоростей (ШРУСом). Необходимое ротору «дополнительное» обкатывание по внутренним огибающим корпуса задается вспомогательным устройством — так называемым «генератором волн». Его основной элемент — вращающийся на основном валу эксцентрик (5), с приводом через блок шестерен (6) все от того же вала. Эксцентрик, наклоняя ротор от 3 до 6 градусов, обеспечивает угловое качание сечениям ротора в пределах от 12 до 24 градусов. В такой комплектации расчетный механический КПД двигателя составит — 97 %.

Возможность использования регенеративных схем теплообмена в РВД способствует максимальной степени выделения в работу химической энергии сгорания топлива:

Роторно-волновой двигатель имеет следующий принцип работы:

Как и в газовой турбине, газ в РВД перемещается между рабочими отсеками: от компрессора к ресиверу, далее в совмещенную или разделенную камеру сгорания с камерой расширения, используя режим непрерывного течения порций газа по каналам, при давлениях и температурах аналогично происходящих в камерах сгорания ДВС. Каждая порция газа, двигаясь в общем потоке, представляет из себя непрерывно изменяющийся в объеме, замкнутый капсулированный объем.

С началом вращения, винтовые поверхности ротора начинают открывать внутренние полости винтовых каналов компрессорного отсека, засасывая и них воздух двумя потоками, смещенными относительно друг друга на 180 градусов. За один оборот ротора в оба канала компрессорного отсека засасываются и отсекаются от впускного тракта по две порции воздуха. При дальнейшем повороте, каждая порция воздуха начнет самостоятельно перемещаться к центру двигателя, непрерывно сокращаясь в объеме за счет уменьшения шага и амплитуды самого витка. Процесс сжатия будет продолжаться до тех пор, пока все уменьшающийся объем со сжатым воздухом не подойдет к камере сгорания. В этот момент процесс внутреннего сжатия воздуха в компрессорном отсеке закончится, наступает следующий этап — выталкивание сжатого воздуха в камеру сгорания тыльной стороной витка, ближе других находящегося к центру ротора. Этот процесс сопровождается непрерывным распыливанием топлива в воздушном потоке с последующим его сгоранием в общей камере, куда и выталкиваются все порции воздуха. Для первоначального поджигания топливовоздушной смеси в камере устанавливается запальная свеча. После запуска дальнейшее поджигание смеси должно поддерживаться газами, оставшимися от предыдущих циклов в общей камере сгорания. Последние, с высокой температурой и давлением покидая камеру сгорания, заполняют на роторе винтовые каналы расширительных отсеков, расположенных по другую сторону от центра ротора (точки, где шаг и амплитуда угловых колебаний равна нулю). С поворотом последнего происходит увеличение объемов расширительных отсеков за счет чего и осуществляется рабочий ход. На момент максимального расширения, кромки наружных витков ротора открываются и газы сначала свободно, а затем принудительно выдавливаются в выпускной коллектор. Интервал выпуска отработанных газов из очередной камеры расширения составит 180 градусов. Часть полученной в цикле мощности возвращается телом ротора в компрессорный отсек.

Роторно-волновой двигатель в сравнении с лопаточными и поршневыми машинами:

| ДВС | ГТУ | Роторно-волновой двигатель |

| Полный цикл рабочего тела осуществляется в одном цилиндре (вспомогательные такты заставляют конструировать органы газораспределения) | Процессы цикла распределены между отдельными агрегатами (отсутствие органов газораспределения) | Процессы цикла распределены между отдельными агрегатами (отсутствие органов газораспределения) |

| Высокое давление и температура сгорания топливо-воздушной смеси | Низкое давление и температура сгорания топливо-воздушной смеси | Высокое давление и температура сгорания топливо-воздушной смеси |

| Оптимальная работа при а (коэфф. избытка воздуха), близких к 1. | Оптимальная работа с а от 3+5 и выше | Оптимальная работа при а , близких к 1 |

| ‘Хорошая экономичность | Низкая экономичность | Высокая экономичность |

| Оптимальный диапазон реализуемых мощностей от 0,1 до 1000 кВт | Оптимальная мощность от 1000 до 100000 кВт | Оптимальная мощность от 1 до 100000 кВт |

| Каждый тип объемной машины работает на своем сорте топлива | Потребляет любой вид жидкого или газообразного топлива | Потребляет любое жидкое, газообразное, твердое распыленное топливо |

| Двигатель работает с охлаждением | Двигатель работает без охлаждения | Двигатель работает без охлаждения |

| Работа сопровождается неполным расширением отработанных газов | Полное расширение отработанных газов | Полное расширение отработанных газов |

| Эффективное глушение выхлопа | Неэффективное глушение выхлопа | Отсутствие необходимости глушениявьшюпа |

| Высокий вес силовой установки: 1+20 кг/кВт | Низкий вес силовой установки: до 0,1 кг/кВт | Вес силовой установки в пределах 0,1+0,25 кг/кВт |

| При движении звеньев механизма в цепи присутствуют «мертвые точки». Для их преодоления устанавливается маховик | Отсутствие «мертвых точек» при движении механизма | Отсутствие «мертвых точек» при движении механизма |

| Неполное уравновешивание инерционных сил и их моментов | Неуравновешенных сил и моментов не возникает | Полное уравновешивание инерционных сил, или вообще неуравновешенных сил не возникает |

| Большие потери на трение (15+20%) | Низкие потери на трение (2+4%) | Низкие потери на трение (3+6%) |

| Выбраны резервы роста эффективного КПД | Выбраны резервы роста эффективного КПД | Существует тенденция роста эффективного кпд |

Преимущества:

— роторно-волновой двигатель имеет неограниченную мощность, малые габариты и вес (0.25-0.40 кг/кВт), высокую экономичность, свободу выбора топлива;

— рабочий процесс для камеры постоянного горения, позволяет, не останавливая двигатель, подавать в него любой вид жидкого, газообразного или даже твердого распыленного топлива;

— высокий ресурс по износу деталей и ресурсу двигателя в целом. В двигателе будут изнашиваться только подшипники, а для них ресурс в 30 — 40 тыс. рабочих часов не предел;

— роторно-волновой двигатель не имеет ограничений по ресурсу и числам оборотов из-за отсутствия уплотнительных элементов и, соответственно трения в проточной части;

— ротор вращается с постоянной угловой скоростью и уравновешивается;

— вместо клапанов, или окон, в конструкции используются каналы неограниченной пропускной способности для непрерывного поступления воздуха в рабочие отсеки двигателя;

— в РВД газовые силы, действующие на ротор, постоянны и непрерывны, что делает ненужной установку маховика, а в некоторых случаях и противовесов, применяемых для полного уравновешивания двигателя;

— расчетный индикаторный КПД простого цикла РВД в адиабатном исполнении и умеренной степени сжатия равной 15 со степенью расширения 36 составит — 51 %. Расход топлива в этом случае может составить 171 г/кВт, при удельном весе силовой установки 0,15 — 0,25 кг/кВт;

— расчетный механический КПД двигателя составляет — 97 %.

Роторно-волновой двигатель может применяться:

— в легких вертолетах, самолетах и дирижаблях;

— в быстроходных катерах, экранопланах;

— в мощных вездеходах, передвижных электростанциях;

— в приводном оборудовании для нефтегазового комплекса.

отдел технологий

г. Екатеринбург и Уральский федеральный округ

Звони: +7-908-918-03-57

или пиши нам здесь...

карта сайта

Войти Регистрация

Виктор ПотехинПоступил вопрос по стеклопластиковым емкостям. Дан ответ.

2018-05-04 06:47:56Виктор ПотехинПоступил вопрос по гидропонным многоярусным установкам. Дан ответ. В частности указаны более прорывные технологии в сельском хозяйстве.

2018-05-16 20:22:35Виктор ПотехинПоступил вопрос по выращиванию сапфиров касательно технологии и оборудования. Дан ответ.

2018-05-16 20:23:28Виктор ПотехинПоступил вопрос касательно мотор-колеса Дуюнова и мотор-колеса Шкондина, что лучше. Дан ответ.

2018-05-16 20:30:50Виктор ПотехинПоступил вопрос об организациях, которые осуществляют очистку металла от ржавчины. Дан ответ: оставляйте свои заявки внизу в комментариях. Производители сами найдут вас и свяжутся.

2018-05-17 10:35:28Виктор ПотехинПоступил вопрос касательно санации трубопровода. Дан ответ. В частности указана более инновационная технология.

2018-05-17 18:10:26Виктор ПотехинПоступил вопрос касательно сотрудничества, а именно: определения направлений развития предприятия и составления планов будущего развития. В настоящее время ведутся переговоры. Будет проанализирована исходная информация, совместно выберем инновационные направления и составим планы.

2018-05-18 10:34:05Виктор ПотехинПоступил вопрос касательно электрохимических станков. Дан ответ.

2018-05-18 10:35:57Виктор ПотехинПоступил вопрос относительно пиролизных установок для сжигания ТБО. Дан ответ. В частности, разъяснено, что существуют разные пиролизные установки: для сжигания 1-4 класса опасности и остальные. Соответственно разные технологии и цены.

2018-05-18 11:06:55Виктор ПотехинК нам поступают много заявок на покупку различных товаров. Мы их не продаем и не производим. Но мы поддерживаем отношения с производителями и можем порекомендовать, посоветовать.

2018-05-18 11:08:11Виктор ПотехинПоступил вопрос по гидропонному зеленому корму. Дан ответ: мы не продаем его. Предложено оставить заявку в комментариях для того, чтобы его производители выполнили данную заявку.

2018-05-18 17:44:35Виктор ПотехинПоступает очень много вопросов по технологиям. Просьба задавать эти вопросы внизу в комментариях к записям.

2018-05-23 07:24:36Andrey-245Не совсем понятно. Эту батарейку можно вообще не заряжать что ли? Сколько вольт она выдает? И где ее купить? И можно ли такие соединить последовательно-параллельно, собрав нормальный аккумулятор, например, для электромобиля?

2018-08-23 10:09:48Виктор ПотехинАндрей, какую батарейку?

2018-08-24 08:33:25SergeyShefДобрый день! Интересна вышеописанная установка. Как можно её заказать ? Какие условия сотрудничества у автора?

2018-08-27 17:07:42Виктор ПотехинСергей, кидайте сюда ссылку на установку. Или пишите мне [email protected]

2018-08-27 18:52:14SergeyShefЯ у Вас спрашивал, как и где её можно купить?

2018-08-27 21:07:41SergeyShefКто изготовил тот образец, который у Вас на фото и могут ли изготавливать на заказ?

2018-08-27 21:10:05Виктор Потехинне могу понять, что за установка. скиньте сюда ссылку

2018-08-27 23:15:16Виктор Потехинне обладаем такой информацией

2018-08-28 21:45:17npc-sesДобрый день! SergeyShef изделие подобное тому, что изображено в заголовке, да и в принципе любое изделие по технологии LTCC можно изготовить на нашем производстве АО "НПЦ "СпецЭлектронСистемы". Находимся в г. Москва. Можете написать мне на электронную почту [email protected]

2018-08-29 18:41:34npc-sesНа нашем производстве имеется пожалуй самый полный комплект оборудования в России, который позволяет производить 3D микросборки, в том числе по технологии LTCC, в замкнутом цикле, начиная от входного контроля материалов, всех промежуточных производственных процессов...

2018-08-29 18:47:20DjahanКРИОГЕЛЬ ДЛЯ РОСТА И РАЗВИТИЯ РАСТЕНИЙ В НЕБЛАГОПРИЯТНЫХ УСЛОВИЯХ. кто производит, как найти, чтобы купить?

2018-08-30 23:48:23Виктор Потехинкупить можно у производителя

2018-09-01 20:58:09Для публикации сообщений в чате необходимо авторизоваться

автомобильный двигатель на катеревысокие обороты при запуске двигателявысокий кпд теплового двигателягазовые турбины авиационных двигателейгазовый и бензиновый двигателидвигатели работающие на газовом топливедля катера купить с высоким кпддвигатель на приору 16 клапанов новыйдвигатель ваз 2112 16 клапанов цена новыйновый двигатель ваз 2110 8 клапанов ценагазовое оборудование на дизельный двигательроторно поршневой двигатель купитьроторный двигатель внутреннего сгораниястационарные двигатели для катеров катера купитьхарактеристика газового двигателя роторного двигателякупить двигатель ваз 2107 инжектор цена новыйв цилиндре двигателя внутреннего сгорания давлениедвигатель внутреннего сгорания характеристики кпдработа совершенная двигателем внутреннего сгораниякупить двигатель приора 16 клапановкупить новый двигатель фольксвагенсвечи для газовых двигателейустройство газового двигателямощность двигателя катерановые двигатели на автомобилирабочие циклы система седунова вихрова паровой самый

Похожие записи

Количество просмотров с 26 марта 2018 г.: 293

comments powered by HyperCommentsxn--80aaafltebbc3auk2aepkhr3ewjpa.xn--p1ai

РОТОРНО-ВОЛНОВОЙ ДВИГАТЕЛЬ — Автокадабра

Сегодня уже мало кого устраивает, что 60-70 % теплоты вырабатываемой двигателями внутреннего сгорания просто выбрасывается в атмосферу. Когда же энергетика с ее ограниченными сырьевыми ресурсами не сможет мириться и с 20-30 % потерями тепла в рамках все той же классической термодинамики, то без сомнения будут востребованы только те технические решения, которые смогут преодолеть основные недостатки существующих тепловых машин, позаимствовав от них только плюсы. Так от газовой турбины будет взята неограниченная мощность, малые габариты и вес; от дизеля — высокая экономичность; от его бензинового конкурента — приемистость и максимально эффективное использование рабочего объема двигателя; от фактически забытой паровой машины и ее «родственника» в лице современного стирлинга — бесшумность, многотопливность и высокий крутящий момент; от широко разрекламированного в недавнем прошлом двигателя Ф. Ванкеля — отсутствие органов газораспределения; от нашумевшего бесшатунного двигателя С. Баландина и совсем уж неизвестной конструкции Е. Льва — высокий механический КПД и способность двигателя выполнять функции редуктора; а от мало кому известного двигателя В. Кушуля — низкую токсичность выхлопа. . В нем удастся полностью или частично отказаться от: охлаждения и смазки, убрать глушитель шума, маховик, и это при количестве деталей не большем, чем в двухтактном мото — велодвигателе. На сегодняшнем этапе развития техники эта задача может быть решена только с переходом к качественно новым двигателям внутреннего сгорания с иными конструктивными принципами и решениями. Таким условиям полностью отвечает концептуальная идея «Роторно-волнового двигателя» (пат. России № 2155272) — объемной прямоточной машины, воспроизводящей последовательность работы газотурбинного двигателя. В нем совершенно устранено возвратно-поступательное движение рабочих органов, ротор полностью уравновешен и вращается с постоянной угловой скоростью. Рабочее тело, как и в турбине, движется вдоль оси двигателя, траектория движения — винтовая линия. В конструкции отсутствует вредное пространство, ограничивающее рост степени сжатия рабочего тела. Из-за отсутствия уплотнительных элементов и, соответственно трения в проточной части, снимаются ограничения по ресурсу и числам оборотов двигателя. Рабочий процесс допускает, произвольно изменять степень сжатия и расширения рабочего тела; без дополнительных регулировок и остановки двигателя осуществлять переход на любой сорт топлива. Оригинальная кинематическая схема и прогрессивный рабочий процесс роторного двигателя позволяет собрать в одной конструкции только положительные стороны всех типов ДВС. В основе же кинематики роторно-волнового двигателя (РВД) лежит сферический механизм, где оси его основных деталей пересекаются в одном месте — центре воображаемой сферы. Установленный с минимальным зазором конический винтовой ротор совмещает вращение с противоположным ему планетарным обкатыванием по внутренним огибающим корпуса. Накладывая два эти вида движения на любые сечения ротора (кроме центра — точки его перегиба), можно увидеть, что они совершают в определенной последовательности равные угловые колебания в пазах корпуса, образуя волны, которые последовательно перекатываются по ходу винтовых поверхностей корпуса. Аналогичный процесс можно видеть на море, наблюдая в ветреную погоду за перемещением волн в «стоячей воде». В компрессорном отсеке формирование и движение волн начинается от периферии по направлению к центру, а в расширительном отсеке — наоборот — от центра к периферии.

Сегодня уже мало кого устраивает, что 60-70 % теплоты вырабатываемой двигателями внутреннего сгорания просто выбрасывается в атмосферу. Когда же энергетика с ее ограниченными сырьевыми ресурсами не сможет мириться и с 20-30 % потерями тепла в рамках все той же классической термодинамики, то без сомнения будут востребованы только те технические решения, которые смогут преодолеть основные недостатки существующих тепловых машин, позаимствовав от них только плюсы. Так от газовой турбины будет взята неограниченная мощность, малые габариты и вес; от дизеля — высокая экономичность; от его бензинового конкурента — приемистость и максимально эффективное использование рабочего объема двигателя; от фактически забытой паровой машины и ее «родственника» в лице современного стирлинга — бесшумность, многотопливность и высокий крутящий момент; от широко разрекламированного в недавнем прошлом двигателя Ф. Ванкеля — отсутствие органов газораспределения; от нашумевшего бесшатунного двигателя С. Баландина и совсем уж неизвестной конструкции Е. Льва — высокий механический КПД и способность двигателя выполнять функции редуктора; а от мало кому известного двигателя В. Кушуля — низкую токсичность выхлопа. . В нем удастся полностью или частично отказаться от: охлаждения и смазки, убрать глушитель шума, маховик, и это при количестве деталей не большем, чем в двухтактном мото — велодвигателе. На сегодняшнем этапе развития техники эта задача может быть решена только с переходом к качественно новым двигателям внутреннего сгорания с иными конструктивными принципами и решениями. Таким условиям полностью отвечает концептуальная идея «Роторно-волнового двигателя» (пат. России № 2155272) — объемной прямоточной машины, воспроизводящей последовательность работы газотурбинного двигателя. В нем совершенно устранено возвратно-поступательное движение рабочих органов, ротор полностью уравновешен и вращается с постоянной угловой скоростью. Рабочее тело, как и в турбине, движется вдоль оси двигателя, траектория движения — винтовая линия. В конструкции отсутствует вредное пространство, ограничивающее рост степени сжатия рабочего тела. Из-за отсутствия уплотнительных элементов и, соответственно трения в проточной части, снимаются ограничения по ресурсу и числам оборотов двигателя. Рабочий процесс допускает, произвольно изменять степень сжатия и расширения рабочего тела; без дополнительных регулировок и остановки двигателя осуществлять переход на любой сорт топлива. Оригинальная кинематическая схема и прогрессивный рабочий процесс роторного двигателя позволяет собрать в одной конструкции только положительные стороны всех типов ДВС. В основе же кинематики роторно-волнового двигателя (РВД) лежит сферический механизм, где оси его основных деталей пересекаются в одном месте — центре воображаемой сферы. Установленный с минимальным зазором конический винтовой ротор совмещает вращение с противоположным ему планетарным обкатыванием по внутренним огибающим корпуса. Накладывая два эти вида движения на любые сечения ротора (кроме центра — точки его перегиба), можно увидеть, что они совершают в определенной последовательности равные угловые колебания в пазах корпуса, образуя волны, которые последовательно перекатываются по ходу винтовых поверхностей корпуса. Аналогичный процесс можно видеть на море, наблюдая в ветреную погоду за перемещением волн в «стоячей воде». В компрессорном отсеке формирование и движение волн начинается от периферии по направлению к центру, а в расширительном отсеке — наоборот — от центра к периферии.  . 1- Ротор; 2- Корпус; 3- Вал отбора мощности; 4- Шарнир равных угловых скоростей; 5- Эксцентрик; 6- Блок шестерен. А- впускное окно, Б- выпускное окно, В- компрессорный отсек, Г- камера сгорания, Д- расширительный отсек, φ- угол наклона ротора. Ротор (1) и вал отбора мощности (3) соединяются между собой в центре двигателя шарниром Гука (4), который можно назвать шарниром равных угловых скоростей (ШРУСом). Необходимое же ротору «дополнительное» обкатывание по внутренним огибающим корпуса задается вспомогательным устройством — так называемым «генератором волн». Его основной элемент — вращающийся на основном валу эксцентрик (5), с приводом через блок шестерен (6) все от того же вала. Эксцентрик наклоняя ротор от 3 до 6 градусов обеспечивает угловое качание сечениям ротора в пределах от 12 до 24 градусов (подробнее см. в отраслевом журнале «Двигателестроение» 2 и 3 № за 2001 г.). В такой комплектации расчетный механический КПД двигателя составит невиданную цифру — 97 %. С началом вращения, винтовые поверхности ротора начинают открывать внутренние полости винтовых каналов компрессорного отсека, засасывая и них воздух двумя потоками, смещенными относительно друг друга на 180 градусов. За один оборот ротора в оба канала компрессорного отсека засасываются и отсекаются от впускного тракта по две порции воздуха. При дальнейшем повороте, каждая порция воздуха начнет самостоятельно перемещаться к центру двигателя, непрерывно сокращаясь в объеме за счет уменьшения шага и амплитуды самого витка. Процесс сжатия будет продолжаться до тех пор, пока все уменьшающийся объем со сжатым воздухом не подойдет к камере сгорания. В этот момент процесс внутреннего сжатия воздуха в компрессорном отсеке закончится, наступает следующий этап — выталкивание сжатого воздуха в камеру сгорания тыльной стороной витка, ближе других находящегося к центру ротора. Этот процесс сопровождается непрерывным распыливанием топлива в воздушном потоке с последующим его сгоранием в общей камере, куда и выталкиваются все порции воздуха. Для первоначального поджигания топливовоздушной смеси в камере устанавливается запальная свеча. После запуска дальнейшее поджигание смеси должно поддерживаться газами, оставшимися от предыдущих циклов в общей камере сгорания. Последние, с высокой температурой и давлением покидая камеру сгорания, заполняют на роторе винтовые каналы расширительных отсеков, расположенных по другую сторону от центра ротора (точки, где шаг и амплитуда угловых колебаний равна нулю). С поворотом последнего происходит увеличение объемов расширительных отсеков за счет чего и осуществляется рабочий ход. На момент максимального расширения, кромки наружных витков ротора открываются и газы сначала свободно, а затем принудительно выдавливаются в выпускной коллектор. Интервал выпуска отработанных газов из очередной камеры расширения составит 180 градусов. Часть полученной в цикле мощности возвращается телом ротора в компрессорный отсек.

. 1- Ротор; 2- Корпус; 3- Вал отбора мощности; 4- Шарнир равных угловых скоростей; 5- Эксцентрик; 6- Блок шестерен. А- впускное окно, Б- выпускное окно, В- компрессорный отсек, Г- камера сгорания, Д- расширительный отсек, φ- угол наклона ротора. Ротор (1) и вал отбора мощности (3) соединяются между собой в центре двигателя шарниром Гука (4), который можно назвать шарниром равных угловых скоростей (ШРУСом). Необходимое же ротору «дополнительное» обкатывание по внутренним огибающим корпуса задается вспомогательным устройством — так называемым «генератором волн». Его основной элемент — вращающийся на основном валу эксцентрик (5), с приводом через блок шестерен (6) все от того же вала. Эксцентрик наклоняя ротор от 3 до 6 градусов обеспечивает угловое качание сечениям ротора в пределах от 12 до 24 градусов (подробнее см. в отраслевом журнале «Двигателестроение» 2 и 3 № за 2001 г.). В такой комплектации расчетный механический КПД двигателя составит невиданную цифру — 97 %. С началом вращения, винтовые поверхности ротора начинают открывать внутренние полости винтовых каналов компрессорного отсека, засасывая и них воздух двумя потоками, смещенными относительно друг друга на 180 градусов. За один оборот ротора в оба канала компрессорного отсека засасываются и отсекаются от впускного тракта по две порции воздуха. При дальнейшем повороте, каждая порция воздуха начнет самостоятельно перемещаться к центру двигателя, непрерывно сокращаясь в объеме за счет уменьшения шага и амплитуды самого витка. Процесс сжатия будет продолжаться до тех пор, пока все уменьшающийся объем со сжатым воздухом не подойдет к камере сгорания. В этот момент процесс внутреннего сжатия воздуха в компрессорном отсеке закончится, наступает следующий этап — выталкивание сжатого воздуха в камеру сгорания тыльной стороной витка, ближе других находящегося к центру ротора. Этот процесс сопровождается непрерывным распыливанием топлива в воздушном потоке с последующим его сгоранием в общей камере, куда и выталкиваются все порции воздуха. Для первоначального поджигания топливовоздушной смеси в камере устанавливается запальная свеча. После запуска дальнейшее поджигание смеси должно поддерживаться газами, оставшимися от предыдущих циклов в общей камере сгорания. Последние, с высокой температурой и давлением покидая камеру сгорания, заполняют на роторе винтовые каналы расширительных отсеков, расположенных по другую сторону от центра ротора (точки, где шаг и амплитуда угловых колебаний равна нулю). С поворотом последнего происходит увеличение объемов расширительных отсеков за счет чего и осуществляется рабочий ход. На момент максимального расширения, кромки наружных витков ротора открываются и газы сначала свободно, а затем принудительно выдавливаются в выпускной коллектор. Интервал выпуска отработанных газов из очередной камеры расширения составит 180 градусов. Часть полученной в цикле мощности возвращается телом ротора в компрессорный отсек.  . Пятигипотрохоидный РВД с внешними огибающими и с отбором мощности через шарнир равных угловых скоростей (ШРУЗ). Обладает свойствами редуктора — четырем обкатываниям ротора, с засасыванием в двигатель 20 объемов воздуха, соответствует один оборот выходного вала. Заменяет собой 80-ти цилиндровый поршневой ДВС.

. Пятигипотрохоидный РВД с внешними огибающими и с отбором мощности через шарнир равных угловых скоростей (ШРУЗ). Обладает свойствами редуктора — четырем обкатываниям ротора, с засасыванием в двигатель 20 объемов воздуха, соответствует один оборот выходного вала. Заменяет собой 80-ти цилиндровый поршневой ДВС.  . Трехгипотрохоидный РВД с внешними огибающими и с отбором мощности через вал с косой шейкой. Выходной вал и ротор вращаются в разные стороны в пропорции 1:0,5 Заменяет собой 12-ти цилиндровый поршневой ДВС. Описанный рабочий процесс соответствует самой простой конструкции, в которой двухзаходный корпус работает в паре с однозаходным ротором. Рост же числа заходов неизбежно приводит к усложнению формы корпуса и ротора, которые между собой будут соотноситься как целые порядковые числа: 2\1; 3\2; 4\3; 5\4 и т. д. Поперечные сечения тел ротора и корпуса во всех случаях будут иметь гипотрохоидные формы с внешними огибающими: например, как это показано на Рис. 2 и 3. На рис 3. изображен один из альтернативных вариантов отбора мощности от ротора — валом с косой шейкой. Рассмотренный тип двигателя, в основе которого лежит внутреннее винтовое зацепление ротора с корпусом, образует новое семейство прямоточных коловратных машин: в нем, с увеличением количества заходов ротора и корпуса, угловая скорость ротора и соответственно вала отбора мощности оборудованного ШРУСом будет падать, с одновременным ростом величины крутящего момента. Эта замечательная особенность кинематической схемы РВД позволит многозаходному ротору по совместительству выполнять еще и функцию понижающего редуктора. Ведь не секрет, что рост мощности двигателя всегда идет по пути увеличения рабочих оборотов (ему больше некуда идти), а потребители энергии, будь то винт судна, или автомобильное колесо, остаются практически неизменными. Приходится ставить дополнительные редукторы для снижения оборотов. А здесь, двигатель сам себе и редуктор. Функция редуктора в многозаходных конструкциях (Рис.2) возложена на механизм синхронизации, состоящий из неподвижного венца с внутренним зацеплением (1) и меньшей по диаметру планетарной шестерни с внешним зацеплением (2) жестко соединенной с ротором. Количество зубьев венца к шестерне всегда должно соответствовать выбранной пропорции корпуса к ротору. Иначе нельзя, только этим достигается синхронизация и требуемое трохоидное движение ротора. Каждому новому обкатыванию шестерни ротора будет соответствовать ее поворот на фиксированный вместе с ротором угол. Для двухзаходного ротора, работающего в паре с трехзаходным корпусом, на одно обкатывание шестерни приходится поворот ротора в корпусе на 50 %, в трехзаходном варианте ротора — на 33 %, в четырехзаходном — на 25 % и т. д. Если изначально однозаходный ротор, работающий в паре с двухзаходным корпусом эквивалентен восьмицилиндровому поршневому ДВС, то уже двухзаходный ротор в паре с трехзаходным корпусом эквивалентны 24-х цилиндровому ДВС. Дальше — больше. Трехзаходный ротор соответствует 48 цилиндровому поршневому ДВС, четырехзаходный — 80 цилиндровому ДВС и т. д. Для последнего примера, у которого будет несколько меньший механический КПД (94 -95 %), расчетный крутящий момент на выходном валу увеличится от 16 до 21 раза в сравнении с поршневым аналогом, и это при равных с ним оборотах и литраже двигателя. Что само по себе, например, для автомобильного варианта уже не требует установки за двигателем коробки передач, которая повышает крутящий момент двигателя всего в 4 — 10 раз. Здесь ротор, производя полный оборот, вынужден при этом совершать четыре полных обкатывания по внутренним огибающим корпуса. Соответственно, при 2500 об/мин ротора, каждый из пяти винтовых каналов корпуса должен всосать по 10000 объемов воздуха, что в сумме составит 50000 объемов в минуту. Для сравнения, у аналогичного одноцилиндрового четырехтактного ДВС при равных оборотах, количество тактов всасывания наполнит 625 рабочих объемов двигателя (каждый четвертый такт — всасывание). Вот откуда она, восьмидесятикратная разница. Учитывая низкий коэффициент наполнения безнаддувного поршневого двигателя, равный 85 % против 100-105 % в РВД, фактическая разница увеличится до 94. Мы не учли еще разницу в механическом КПД поршневого ДВС и РВД соответственно 85 % против 94 %. Соотнесем ее на протечки рабочего тела через «неплотности» ротора. Осталось упомянуть и о предельно допустимых оборотах РВД, сравнив их с серийными двигателями. Современный поршневой ДВС применяет 4500 — 6000 об/мин; аналогичная по мощности газовая турбина свободно раскручивается до 50000 — 70000 об/мин; РВД должен занять промежуточное положение — его удел от 2500 до 30000 об/мин (все зависит от количества заходов ротора). В рабочих отсеках РВД одновременно может сжиматься и расширяться от нескольких единиц до несколько десятков объемов воздуха. А то место, где ротор, едва не касаясь своей поверхностью, приближается на минимальное расстояние к корпусу, как раз и является подвижной разделительной линией между последовательно движущимися камерами (на Рис.1 сечения 1-1 и 1Х-1Х). За каждый оборот ротора степень сжатия (расширения) изменяется в 4-5 раз. Теоретическая же степень сжатия ( расширения ) в одном агрегате может достигать ста единиц (все зависит от количества витков), и это при полном отказе от уплотнительных элементов, роль которых выполняет тело ротора. Ротор, освобождаясь от механического трения «завинчивает» порции воздуха в камеру сгорания нигде не касаясь стенок корпуса, поэтому так же отпадает необходимость в смазке рабочих отсеков двигателя. Трение остается лишь в подшипниках качения, на которые опирается ротор за пределами горячих зон и в ШРУСе. Последний же конструктивно очень просто позволяет передавать весь поток мощности от ротора выходному валу фактически без потерь. Достаточно вспомнить, что механический КПД широко используемых в технике ШРУСов очень высок и колеблется при малых углах качания от 99 до 99,5 %. Кроме этого, шарнирное соединение автоматически точно центрирует ротор в любом его положении, а сам шарнир, расположенный в центре двигателя, надежно защищен от теплового воздействия камеры сгорания необходимой толщиной сферического теплового экрана. Как видим, в РВД ничто не препятствует применению очень высоких оборотов: ротор вращается с постоянной угловой скоростью, он прекрасно уравновешивается, вместо клапанов, или даже окон, в конструкции используются каналы неограниченной пропускной способности для непрерывного поступления воздуха в рабочие отсеки двигателя. Отсутствие трения также снимает ограничения по износу деталей и ресурсу двигателя в целом. В двигателе будут изнашиваться только подшипники, а для них ресурс в 30 — 40 тыс. рабочих часов не предел. Заметим кстати, что хороший автомобильный двигатель в наше время имеет моторесурс 5000- 7000 часов до первого ремонта. Автомобильные РВД, при неограниченной мощности окажутся долговечнее, чем рама автомобиля (самое долговечное, что есть в нем ). Рабочий процесс для камеры постоянного горения, позволяет, не останавливая двигатель, подавать в него любой вид жидкого, газообразного или даже твердого распыленного топлива, полностью стирая грани между турбинами, дизельными и карбюраторными двигателями. В кинематических звеньях механизмов поршневых и роторных ДВС присутствуют так называемые «мертвые точки», для их преодоления за двигателем устанавливается значительный по массе маховик. В РВД же — газовые силы, действующие на ротор, направлены всегда по касательной к его поверхности, они постоянны и непрерывны, что делает совершенно не нужной установку маховика, а в некоторых случаях и противовесов, применяемых для полного уравновешивания двигателя. Компоновочная схема компрессорного и расширительного отсеков РВД такова, что допускает также, без остановки двигателя, в широких пределах изменять степень сжатия и расширения рабочего тела, в том числе до полного расширения отработанных газов, при котором отпадает необходимость в глушителе шума. Исчезает не только значительное сопротивление, которое создает глушитель, отнимая у двигателя до 10 % его мощности, но и в процессе продолженного расширения выделится еще 10 -15 % дополнительной энергии. Разумеется, прирост мощности в 20-25% очень привлекательны и для разработчиков серийных ДВС. На практике же продолженное расширение не удается применять из-за нецелесообразного увеличения весогабаритных показателей силовых установок с одновременным ростом в них величины механических потерь. Ну и, наконец, главный резерв повышения КПД — применение в конструкции РВД керамических материалов — жаропрочных теплоизолированных покрытий, позволяющих отказаться от системы охлаждения и заменить собой сложнейшие турбокомпаундные двигатели. С использованием только таких свойств керамики для РВД, которыми она всегда обладала — способностью работать на сжатие, умеренное растяжение при стабильной температуре и давлении во всех сечениях корпуса и ротора. В заключение приведем еще несколько цифр. Расчетный индикаторный КПД простого цикла РВД в адиабатном исполнении и весьма умеренной степени сжатия равной 15 со степенью расширения 36 составит 51 %. Соответственно расход топлива в этом случае может составить 171 г/кВт, при удельном весе силовой установки 0,15 — 0,25 кг/кВт. Для сравнения — в дизельном двигателе, использующим такую степень сжатия, расход топлива составляет 224 г/кВт при удельном весе 3,5 — 15 кг/кВт. За счет дальнейшего увеличения степени сжатия в РВД и использования в нем системы регенерации отработанных газов ( для возврата теряемой с отработанными газами теплоты), индикаторный КПД теплового цикла можно еще значительно увеличить. Там, где требуется получить максимальный расход воздуха и огромные мощности, например, для авиации и судовых установок — выгоднее использовать многозаходные кинематические схемы, ограниченные по росту степени сжатия. Если главным фактором выступает экономичность, перспективней использовать двух — трехзаходные схемы роторов, как наиболее простые и допускающие наибольшую степень сжатия и расширения рабочего тела. Необходимо признать, что на данный момент времени сильно отстает технологическая база предприятий, которые можно привлекать для изготовления подобного класса машин, но вместе с тем интенсивное развитие компьютерного проектирования способно решить многие технические вопросы, открывая тем самым благоприятные условия для создания высокоэкономичных и экологически безопасных энергетических установок.

. Трехгипотрохоидный РВД с внешними огибающими и с отбором мощности через вал с косой шейкой. Выходной вал и ротор вращаются в разные стороны в пропорции 1:0,5 Заменяет собой 12-ти цилиндровый поршневой ДВС. Описанный рабочий процесс соответствует самой простой конструкции, в которой двухзаходный корпус работает в паре с однозаходным ротором. Рост же числа заходов неизбежно приводит к усложнению формы корпуса и ротора, которые между собой будут соотноситься как целые порядковые числа: 2\1; 3\2; 4\3; 5\4 и т. д. Поперечные сечения тел ротора и корпуса во всех случаях будут иметь гипотрохоидные формы с внешними огибающими: например, как это показано на Рис. 2 и 3. На рис 3. изображен один из альтернативных вариантов отбора мощности от ротора — валом с косой шейкой. Рассмотренный тип двигателя, в основе которого лежит внутреннее винтовое зацепление ротора с корпусом, образует новое семейство прямоточных коловратных машин: в нем, с увеличением количества заходов ротора и корпуса, угловая скорость ротора и соответственно вала отбора мощности оборудованного ШРУСом будет падать, с одновременным ростом величины крутящего момента. Эта замечательная особенность кинематической схемы РВД позволит многозаходному ротору по совместительству выполнять еще и функцию понижающего редуктора. Ведь не секрет, что рост мощности двигателя всегда идет по пути увеличения рабочих оборотов (ему больше некуда идти), а потребители энергии, будь то винт судна, или автомобильное колесо, остаются практически неизменными. Приходится ставить дополнительные редукторы для снижения оборотов. А здесь, двигатель сам себе и редуктор. Функция редуктора в многозаходных конструкциях (Рис.2) возложена на механизм синхронизации, состоящий из неподвижного венца с внутренним зацеплением (1) и меньшей по диаметру планетарной шестерни с внешним зацеплением (2) жестко соединенной с ротором. Количество зубьев венца к шестерне всегда должно соответствовать выбранной пропорции корпуса к ротору. Иначе нельзя, только этим достигается синхронизация и требуемое трохоидное движение ротора. Каждому новому обкатыванию шестерни ротора будет соответствовать ее поворот на фиксированный вместе с ротором угол. Для двухзаходного ротора, работающего в паре с трехзаходным корпусом, на одно обкатывание шестерни приходится поворот ротора в корпусе на 50 %, в трехзаходном варианте ротора — на 33 %, в четырехзаходном — на 25 % и т. д. Если изначально однозаходный ротор, работающий в паре с двухзаходным корпусом эквивалентен восьмицилиндровому поршневому ДВС, то уже двухзаходный ротор в паре с трехзаходным корпусом эквивалентны 24-х цилиндровому ДВС. Дальше — больше. Трехзаходный ротор соответствует 48 цилиндровому поршневому ДВС, четырехзаходный — 80 цилиндровому ДВС и т. д. Для последнего примера, у которого будет несколько меньший механический КПД (94 -95 %), расчетный крутящий момент на выходном валу увеличится от 16 до 21 раза в сравнении с поршневым аналогом, и это при равных с ним оборотах и литраже двигателя. Что само по себе, например, для автомобильного варианта уже не требует установки за двигателем коробки передач, которая повышает крутящий момент двигателя всего в 4 — 10 раз. Здесь ротор, производя полный оборот, вынужден при этом совершать четыре полных обкатывания по внутренним огибающим корпуса. Соответственно, при 2500 об/мин ротора, каждый из пяти винтовых каналов корпуса должен всосать по 10000 объемов воздуха, что в сумме составит 50000 объемов в минуту. Для сравнения, у аналогичного одноцилиндрового четырехтактного ДВС при равных оборотах, количество тактов всасывания наполнит 625 рабочих объемов двигателя (каждый четвертый такт — всасывание). Вот откуда она, восьмидесятикратная разница. Учитывая низкий коэффициент наполнения безнаддувного поршневого двигателя, равный 85 % против 100-105 % в РВД, фактическая разница увеличится до 94. Мы не учли еще разницу в механическом КПД поршневого ДВС и РВД соответственно 85 % против 94 %. Соотнесем ее на протечки рабочего тела через «неплотности» ротора. Осталось упомянуть и о предельно допустимых оборотах РВД, сравнив их с серийными двигателями. Современный поршневой ДВС применяет 4500 — 6000 об/мин; аналогичная по мощности газовая турбина свободно раскручивается до 50000 — 70000 об/мин; РВД должен занять промежуточное положение — его удел от 2500 до 30000 об/мин (все зависит от количества заходов ротора). В рабочих отсеках РВД одновременно может сжиматься и расширяться от нескольких единиц до несколько десятков объемов воздуха. А то место, где ротор, едва не касаясь своей поверхностью, приближается на минимальное расстояние к корпусу, как раз и является подвижной разделительной линией между последовательно движущимися камерами (на Рис.1 сечения 1-1 и 1Х-1Х). За каждый оборот ротора степень сжатия (расширения) изменяется в 4-5 раз. Теоретическая же степень сжатия ( расширения ) в одном агрегате может достигать ста единиц (все зависит от количества витков), и это при полном отказе от уплотнительных элементов, роль которых выполняет тело ротора. Ротор, освобождаясь от механического трения «завинчивает» порции воздуха в камеру сгорания нигде не касаясь стенок корпуса, поэтому так же отпадает необходимость в смазке рабочих отсеков двигателя. Трение остается лишь в подшипниках качения, на которые опирается ротор за пределами горячих зон и в ШРУСе. Последний же конструктивно очень просто позволяет передавать весь поток мощности от ротора выходному валу фактически без потерь. Достаточно вспомнить, что механический КПД широко используемых в технике ШРУСов очень высок и колеблется при малых углах качания от 99 до 99,5 %. Кроме этого, шарнирное соединение автоматически точно центрирует ротор в любом его положении, а сам шарнир, расположенный в центре двигателя, надежно защищен от теплового воздействия камеры сгорания необходимой толщиной сферического теплового экрана. Как видим, в РВД ничто не препятствует применению очень высоких оборотов: ротор вращается с постоянной угловой скоростью, он прекрасно уравновешивается, вместо клапанов, или даже окон, в конструкции используются каналы неограниченной пропускной способности для непрерывного поступления воздуха в рабочие отсеки двигателя. Отсутствие трения также снимает ограничения по износу деталей и ресурсу двигателя в целом. В двигателе будут изнашиваться только подшипники, а для них ресурс в 30 — 40 тыс. рабочих часов не предел. Заметим кстати, что хороший автомобильный двигатель в наше время имеет моторесурс 5000- 7000 часов до первого ремонта. Автомобильные РВД, при неограниченной мощности окажутся долговечнее, чем рама автомобиля (самое долговечное, что есть в нем ). Рабочий процесс для камеры постоянного горения, позволяет, не останавливая двигатель, подавать в него любой вид жидкого, газообразного или даже твердого распыленного топлива, полностью стирая грани между турбинами, дизельными и карбюраторными двигателями. В кинематических звеньях механизмов поршневых и роторных ДВС присутствуют так называемые «мертвые точки», для их преодоления за двигателем устанавливается значительный по массе маховик. В РВД же — газовые силы, действующие на ротор, направлены всегда по касательной к его поверхности, они постоянны и непрерывны, что делает совершенно не нужной установку маховика, а в некоторых случаях и противовесов, применяемых для полного уравновешивания двигателя. Компоновочная схема компрессорного и расширительного отсеков РВД такова, что допускает также, без остановки двигателя, в широких пределах изменять степень сжатия и расширения рабочего тела, в том числе до полного расширения отработанных газов, при котором отпадает необходимость в глушителе шума. Исчезает не только значительное сопротивление, которое создает глушитель, отнимая у двигателя до 10 % его мощности, но и в процессе продолженного расширения выделится еще 10 -15 % дополнительной энергии. Разумеется, прирост мощности в 20-25% очень привлекательны и для разработчиков серийных ДВС. На практике же продолженное расширение не удается применять из-за нецелесообразного увеличения весогабаритных показателей силовых установок с одновременным ростом в них величины механических потерь. Ну и, наконец, главный резерв повышения КПД — применение в конструкции РВД керамических материалов — жаропрочных теплоизолированных покрытий, позволяющих отказаться от системы охлаждения и заменить собой сложнейшие турбокомпаундные двигатели. С использованием только таких свойств керамики для РВД, которыми она всегда обладала — способностью работать на сжатие, умеренное растяжение при стабильной температуре и давлении во всех сечениях корпуса и ротора. В заключение приведем еще несколько цифр. Расчетный индикаторный КПД простого цикла РВД в адиабатном исполнении и весьма умеренной степени сжатия равной 15 со степенью расширения 36 составит 51 %. Соответственно расход топлива в этом случае может составить 171 г/кВт, при удельном весе силовой установки 0,15 — 0,25 кг/кВт. Для сравнения — в дизельном двигателе, использующим такую степень сжатия, расход топлива составляет 224 г/кВт при удельном весе 3,5 — 15 кг/кВт. За счет дальнейшего увеличения степени сжатия в РВД и использования в нем системы регенерации отработанных газов ( для возврата теряемой с отработанными газами теплоты), индикаторный КПД теплового цикла можно еще значительно увеличить. Там, где требуется получить максимальный расход воздуха и огромные мощности, например, для авиации и судовых установок — выгоднее использовать многозаходные кинематические схемы, ограниченные по росту степени сжатия. Если главным фактором выступает экономичность, перспективней использовать двух — трехзаходные схемы роторов, как наиболее простые и допускающие наибольшую степень сжатия и расширения рабочего тела. Необходимо признать, что на данный момент времени сильно отстает технологическая база предприятий, которые можно привлекать для изготовления подобного класса машин, но вместе с тем интенсивное развитие компьютерного проектирования способно решить многие технические вопросы, открывая тем самым благоприятные условия для создания высокоэкономичных и экологически безопасных энергетических установок. autokadabra.ru

Роторно-волновой двигатель

Изобретение относится к двигателестроению и может быть использовано в качестве силовой установки на воздушных, водных или сухопутных транспортных средствах. В корпусе двигателя, включающем впускное и выпускное окна, компрессорный и расширительный отсеки и камеру сгорания установлен под углом к оси корпуса ротор. Внутренняя поверхность корпуса и ротор имеют подобную конструкцию, а именно выполнены в виде обращенных навстречу двух винтовых конусов, расположенных по одной оси. Двигатель содержит два опорных узла, каждый из которых содержит по две крейцкопфные пары и фрагмент коленчатого вала с опорными и выходной шейками, при этом выходная шейка связана с валом отбора мощности посредством поводкового механизма, снабженного противовесом. Задача изобретения - увеличение КПД. 5 з.п.ф-лы, 5 ил.

Изобретение относится к двигателестроению и может быть использовано в качестве силовой установки на воздушных, водных или сухопутных транспортных средствах.

Известен газотурбинный двигатель, работающий по разомкнутой схеме с внутренним горением, состоящий из турбины, камеры сгорания и компрессора, расположенных на одном валу. Воздух для горения засасывается компрессором, где сжимается и направляется в камеру сгорания, в которой при постоянном давлении (p=const) сжигается топливо. Расчетный КПД описанной установки при температуре газа перед турбиной 725oC равен 21% (см. Матвеев Г.А. Теплотехника.- М.: Высшая школа, 1981, с.358). Известный двигатель отличается высокой компактностью, малой массой, возможностью сжигания в камере сгорания любых жидких и газообразных топлив. Однако поднятие температуры газа и соответственно КПД турбины лимитируется теплостойкостью и прочностью лопаток турбины при соответствующих окружных скоростях ротора. Кроме этого, в диапазоне мощностей от 1000 кВт и менее газотурбинные двигатели значительно уступают по экономичности поршневым двигателям внутреннего сгорания, это связывается обычно с большими потерями рабочего тела через неплотности газовых стыков лопаточных машин, что особенно заметно при небольших частотах вращения и малом диаметре ротора турбины. Наиболее близким по технической сути к предлагаемому изобретению является роторный двигатель объемного типа, работающий по газотурбинному циклу с подводом теплоты при постоянном объеме (v= const), содержащий корпус с впускным и выпускным патрубками, эксцентрично установленный в нем ротор с лопатками, делящими компрессорный и расширительный отсеки на несколько изолированных объемов, вынесенную камеру сгорания с форсункой, при этом камера сгорания связана с проточной частью отсеков соединительными каналами (RU, патент 2123123 C1, кл. F 02 В 53/08, 1998). К числу недостатков данного двигателя можно отнести большую долю потерянного объема рабочих камер (наличие "вредного" пространства), невозможность получения высокой степени сжатия. Кроме этого, соединительные каналы оказывают значительное сопротивление движению рабочего тела, что весьма существенно снижает экономичность теплового цикла. Выбранная конструкция объемной машины для сжатия и расширения рабочего тела обладает большими механическими потерями. С увеличением числа оборотов такие потери будут возрастать. Подвижные лопатки ротора в расширительной части двигателя работают в условиях значительной теплонапряженности. Смазка пар трения при высоких окружающих температурах приводит к быстрому закоксовыванию сопрягаемых подвижных элементов ротора. Именно этим и объясняется отсутствие работоспособных конструкций двигателей, работающих по газотурбинному циклу с подводом теплоты в цикле, как при постоянном объеме, так и при постоянном давлении. Задачей настоящего изобретения является устранение указанных недостатков, а также обеспечение положительных свойств газотурбинных двигателей и поршневых машин в одном силовом агрегате. Технический результат достигается тем, что двигатель, содержащий ротор, установленный внутри корпуса, включающего впускное и выпускное окна, камеру сгорания, компрессорный и расширительный отсеки, согласно изобретению имеет корпус, внутренняя поверхность которого выполнена в виде лежащих на одной оси пары винтовых конусов, обращенных навстречу вершинами, подобного ротора, установленного под углом к его оси, и не менее двух опорных узлов, при этом любая точка на винтовой линии ротора, кроме центральной (точка перегиба ротора), в которой частота и амплитуда колебаний равна нулю, выполнена с возможностью совершать равные угловые колебания относительно осевой линии корпуса, а в целом обеспечения ротору возможности вращения с одновременным планетарным обкатыванием по внутренним огибающим корпуса. Количественное соотношение заходов винтовых конусов корпуса (n1) и ротора (n2) должны относиться как целые порядковые числа: 1:2,2:3, 3:4 и т.д. и могут быть определены следующим равенством: n2 = n1-1 при 1. Рост числа заходов винтовых конусов приводит к усложнению формы корпуса и ротора. В качестве примера выбрана пропорция 1:2, соответствующая самому простому однозаходному ротору в паре с двухзаходным корпусом. Абсолютная же величина пропорции определяет выбор соответствующей конструкции опорных узлов, которые могут быть встроены в ротор либо вынесены за его пределы. Каждый опорный узел (для пропорции 1:2) содержит две крейцкопфные пары и фрагмент коленчатого вала с опорными и выходной шейками, при этом выходная шейка связана с валом отбора мощности посредством поводкового механизма, снабженного противовесом, а смежные опорные шейки установлены с возможностью их качательного движения в пересекающихся направлениях. В качестве альтернативы крейцкопфным парам могут быть использованы шатунные механизмы, обеспечивающие опорным шейкам качательное движение. Корпус и соответственно ротор в компрессорном и расширительном отсеках выполнены с противоположной винтовой навивкой, при этом частота и амплитуда витков от центра к периферии возрастает. Это обеспечивает, при однонаправленном вращении, по одну сторону камеры сгорания, движение сжимаемого воздуха от периферии к центру и по другую сторону - расширяющихся газов от центра к периферии. Винтовая конструкция основных узлов двигателя по мере приближения их к камере сгорания позволяет снижать величину допускаемых отклонений и соответственно геометрические зазоры, что по мере увеличения степени сжатия, при возможности работы двигателя, приведет к более точному сопряжению корпус - ротор, а в зоне максимального давления (камере сгорания, где амплитуда меняет свой знак на противоположный) геометрический люфт в сочленении корпус-ротор будет равен абсолютному нулю; в свою очередь, при бесконтактном способе уплотнения в двигателе это приведет к минимальным утечкам рабочего тела в смежные полости других камер как в компрессорном, так и расширительном отсеках. Этому способствует и сокращение длины уплотнительного контура самих витков ротора в камерах с более высоким давлением. Установка ротора в не менее чем двух опорных узлах, учитывая достаточно сложный характер его движения, является необходимым условием, обеспечивающим практическую работоспособность заявленного типа двигателя. Реализация связи выходных шеек коленчатого вала с валом отбора мощности посредством, например, поводкового механизма является одним из возможных путей передачи крутящего момента валу отбора мощности с перемещающегося по нескольким координатам коленчатого вала в наиболее удобном для потребителя виде. Введение в схему двигателя фрагментов коленчатого вала в качестве узла, формирующего равномерный крутящий момент и отбор мощности, требует включения упомянутой кинематической связи в перечень отличительных признаков, обеспечивающих работоспособность устройства. В известных в науке и технике решениях /в объеме проведенного поиска/ указанные отличительные признаки не были обнаружены, что позволяет утверждать соответствие изобретения критериям новизны и изобретательского уровня. На фиг. 1 изображен продольный разрез двигателя; на фиг.2 -сечение I-I фиг. 1; на фиг.3 - сечение II-II фиг. 1: на фиг.4 - сечение III-III фиг. 1; на фиг.5 - аксонометрическая проекция кинематической схемы двигателя. Роторно-волновой двигатель, содержащий ротор (2), установленный в корпусе (1), включающем впускное (19) и выпускное (20) окна, компрессорный (21) и расширительный (23) отсеки и камеру сгорания (22). Внутренняя поверхность корпуса (1) выполнена в виде лежащих на одной оси пары винтовых конусов, обращенных навстречу вершинами. Подобный ротор (2) установлен внутри корпуса (1)и под углом к его оси. При поперечном разрезе каждого последующего участка ротора по направлению витка (в рассматриваемых компрессорном и расширительном отсеках корпуса) в сечении образуются окружности разного диаметра с профилями, подобными друг другу. По обе стороны ротора установлены фрагменты коленчатого вала-шейки 3,4,5,6,7,8. Все они входят в состав опорных узлов 24, 25. Соответственно каждый опорный узел 24, 25 состоит из двух смежных опорных шеек 3,4 и 6,7, выходной шейки 5,8 и двух пар крейцкопфов 9,10 и 11,12. Выходные шейки 5,8 связаны с валами отбора мощности посредством поводковых механизмов 13, 14, снабженных противовесами 15,16. В проточной части корпуса, до расширительного отсека, также установлены форсунки 17 и запальные свечи 18. Камера сгорания при этом имеет форму тора, ось вращения которого совпадает с осевой линией корпуса. Устойчивость ротора в любой точке на его орбите обеспечивается, как минимум, двумя опорными узлами 24, 25, расположенными по обе стороны от ротора. Каждый опорный узел это опора, обеспечивающая всем точкам ротора синхронное орбитальное вращение по заданным траекториям и их динамическое уравновешивание. Смежные опорные шейки 3,4, 6,7, входящие в состав опорного узла 24,25, установлены с возможностью их качательного движения в пересекающихся направлениях. Оси качания всех шеек пересекаются в одной точке - центре ротора. Выходные шейки 5,8 также входят в состав опорных узлов ротора, т.к. они принимают участие в его уравновешивании. Качательное движение опорных шеек как фрагментов коленчатого вала описывается уравнением эллипса, лежащим на поверхности шара. Точка, лежащая на равном расстоянии между смежными опорными шейками и соединенная с центром ротора лучом - ось ротора, описывает окружность (как частный случай эллипса). Эта ось и используется для отбора мощности и установки противовесов. Работа двигателя осуществляется следующим образом. Воздух в компрессорный отсек поступает непрерывно через впускное окно в два параллельных канала 26 и 27, смещенных относительно друг друга на 180o. Ротор 2, не касаясь стенок, вращается и одновременно планетарно обкатывается по внутренним огибающим корпуса, засасывая воздух в открытые объемы наружных витков винтовых каналов. За каждый оборот в оба канала компрессорного отсека засасываются и отсекаются от впускных окон по два объема воздуха. При дальнейшем повороте винтовой канал, в составе одного витка, начнет перемещаться к центру двигателя - камере сгорания, непрерывно уменьшаясь в объеме, за счет уменьшения частоты и амплитуды самого витка. Процесс сжатия продолжается до тех пор, пока все уменьшающийся объем со сжатым воздухом не подойдет к камере сгорания. В этот момент процесс внутреннего сжатия воздуха в компрессорном отсеке заканчивается. При последующем вращении ротора происходит процесс выталкивания сжатого воздуха в камеру сгорания тыльной стороной одного из витков ротора. На этом этапе через форсунки в воздух впрыскивается топливо и образованная топливно-воздушная смесь поджигается запальной свечей, установленной по ходу движения - в камере сгорания. В активном распространении пламени топливо-воздушной смеси участвуют газы, оставшиеся в камере от предыдущих циклов. Сгоревшие газы с более высокой температурой и давлением покидают камеру сгорания и заполняют на роторе винтовые каналы расширительных отсеков, расположенных по другую сторону от центра ротора - места, в котором частота и амплитуда колебаний самого ротора равна нулю. Увеличение объемов расширительных отсеков происходит за счет выдавливающего воздействия газов на витки ротора. На момент максимального расширения кромки наружных витков ротора открываются, и газы, сначала свободно, а затем принудительно, выдавливаются в выпускное окно. Интервал выпуска отработанных газов из очередной камеры расширения в выпускное окно составляет 180o. Следует отметить, что суммарный объем камеры сгорания во время работы остается неизменным, т.к. любое уменьшение объема компрессорной части компенсируется синхронным увеличением объема расширительной части ротора. При равенстве диаметров и количества витков в компрессорном и расширительном отсеках полезный крутящий момент в двигателе определяется разностью затрат на сжатие и расширение рабочего тела (учитывая также и механические потери) и незначительно зависит от угла поворота ротора в неподвижном корпусе. "Мертвые точки", характерные для машин периодического действия, полностью исключаются для кинематики волнового двигателя с любым отношением числа заходов корпуса к ротору (2:1, 3:2, 4:3 и т.д.). С увеличением числа заходов равномерность крутящего момента увеличивается. Таким образом полный цикл, осуществляемый двигателем, состоит из отдельных этапов: непрерывного всасывания, порционного сжатия, окисления топлива воздухом в камере сгорания и далее - порционного расширения сгоревших газов с последующим их выпуском в выпускное окно. Все это происходит одновременно и непрерывно во всех движущихся камерах. В двигателе реализуется цикл с подводом теплоты при постоянном объеме (v=const), наиболее экономичный в сравнении с другими термодинамическими циклами. Рассмотренный тип двигателя, в основе которого лежит внутреннее винтовое зацепление ротора с корпусом, допускает возможность получения высокой степени сжатия (

1. Рост числа заходов винтовых конусов приводит к усложнению формы корпуса и ротора. В качестве примера выбрана пропорция 1:2, соответствующая самому простому однозаходному ротору в паре с двухзаходным корпусом. Абсолютная же величина пропорции определяет выбор соответствующей конструкции опорных узлов, которые могут быть встроены в ротор либо вынесены за его пределы. Каждый опорный узел (для пропорции 1:2) содержит две крейцкопфные пары и фрагмент коленчатого вала с опорными и выходной шейками, при этом выходная шейка связана с валом отбора мощности посредством поводкового механизма, снабженного противовесом, а смежные опорные шейки установлены с возможностью их качательного движения в пересекающихся направлениях. В качестве альтернативы крейцкопфным парам могут быть использованы шатунные механизмы, обеспечивающие опорным шейкам качательное движение. Корпус и соответственно ротор в компрессорном и расширительном отсеках выполнены с противоположной винтовой навивкой, при этом частота и амплитуда витков от центра к периферии возрастает. Это обеспечивает, при однонаправленном вращении, по одну сторону камеры сгорания, движение сжимаемого воздуха от периферии к центру и по другую сторону - расширяющихся газов от центра к периферии. Винтовая конструкция основных узлов двигателя по мере приближения их к камере сгорания позволяет снижать величину допускаемых отклонений и соответственно геометрические зазоры, что по мере увеличения степени сжатия, при возможности работы двигателя, приведет к более точному сопряжению корпус - ротор, а в зоне максимального давления (камере сгорания, где амплитуда меняет свой знак на противоположный) геометрический люфт в сочленении корпус-ротор будет равен абсолютному нулю; в свою очередь, при бесконтактном способе уплотнения в двигателе это приведет к минимальным утечкам рабочего тела в смежные полости других камер как в компрессорном, так и расширительном отсеках. Этому способствует и сокращение длины уплотнительного контура самих витков ротора в камерах с более высоким давлением. Установка ротора в не менее чем двух опорных узлах, учитывая достаточно сложный характер его движения, является необходимым условием, обеспечивающим практическую работоспособность заявленного типа двигателя. Реализация связи выходных шеек коленчатого вала с валом отбора мощности посредством, например, поводкового механизма является одним из возможных путей передачи крутящего момента валу отбора мощности с перемещающегося по нескольким координатам коленчатого вала в наиболее удобном для потребителя виде. Введение в схему двигателя фрагментов коленчатого вала в качестве узла, формирующего равномерный крутящий момент и отбор мощности, требует включения упомянутой кинематической связи в перечень отличительных признаков, обеспечивающих работоспособность устройства. В известных в науке и технике решениях /в объеме проведенного поиска/ указанные отличительные признаки не были обнаружены, что позволяет утверждать соответствие изобретения критериям новизны и изобретательского уровня. На фиг. 1 изображен продольный разрез двигателя; на фиг.2 -сечение I-I фиг. 1; на фиг.3 - сечение II-II фиг. 1: на фиг.4 - сечение III-III фиг. 1; на фиг.5 - аксонометрическая проекция кинематической схемы двигателя. Роторно-волновой двигатель, содержащий ротор (2), установленный в корпусе (1), включающем впускное (19) и выпускное (20) окна, компрессорный (21) и расширительный (23) отсеки и камеру сгорания (22). Внутренняя поверхность корпуса (1) выполнена в виде лежащих на одной оси пары винтовых конусов, обращенных навстречу вершинами. Подобный ротор (2) установлен внутри корпуса (1)и под углом к его оси. При поперечном разрезе каждого последующего участка ротора по направлению витка (в рассматриваемых компрессорном и расширительном отсеках корпуса) в сечении образуются окружности разного диаметра с профилями, подобными друг другу. По обе стороны ротора установлены фрагменты коленчатого вала-шейки 3,4,5,6,7,8. Все они входят в состав опорных узлов 24, 25. Соответственно каждый опорный узел 24, 25 состоит из двух смежных опорных шеек 3,4 и 6,7, выходной шейки 5,8 и двух пар крейцкопфов 9,10 и 11,12. Выходные шейки 5,8 связаны с валами отбора мощности посредством поводковых механизмов 13, 14, снабженных противовесами 15,16. В проточной части корпуса, до расширительного отсека, также установлены форсунки 17 и запальные свечи 18. Камера сгорания при этом имеет форму тора, ось вращения которого совпадает с осевой линией корпуса. Устойчивость ротора в любой точке на его орбите обеспечивается, как минимум, двумя опорными узлами 24, 25, расположенными по обе стороны от ротора. Каждый опорный узел это опора, обеспечивающая всем точкам ротора синхронное орбитальное вращение по заданным траекториям и их динамическое уравновешивание. Смежные опорные шейки 3,4, 6,7, входящие в состав опорного узла 24,25, установлены с возможностью их качательного движения в пересекающихся направлениях. Оси качания всех шеек пересекаются в одной точке - центре ротора. Выходные шейки 5,8 также входят в состав опорных узлов ротора, т.к. они принимают участие в его уравновешивании. Качательное движение опорных шеек как фрагментов коленчатого вала описывается уравнением эллипса, лежащим на поверхности шара. Точка, лежащая на равном расстоянии между смежными опорными шейками и соединенная с центром ротора лучом - ось ротора, описывает окружность (как частный случай эллипса). Эта ось и используется для отбора мощности и установки противовесов. Работа двигателя осуществляется следующим образом. Воздух в компрессорный отсек поступает непрерывно через впускное окно в два параллельных канала 26 и 27, смещенных относительно друг друга на 180o. Ротор 2, не касаясь стенок, вращается и одновременно планетарно обкатывается по внутренним огибающим корпуса, засасывая воздух в открытые объемы наружных витков винтовых каналов. За каждый оборот в оба канала компрессорного отсека засасываются и отсекаются от впускных окон по два объема воздуха. При дальнейшем повороте винтовой канал, в составе одного витка, начнет перемещаться к центру двигателя - камере сгорания, непрерывно уменьшаясь в объеме, за счет уменьшения частоты и амплитуды самого витка. Процесс сжатия продолжается до тех пор, пока все уменьшающийся объем со сжатым воздухом не подойдет к камере сгорания. В этот момент процесс внутреннего сжатия воздуха в компрессорном отсеке заканчивается. При последующем вращении ротора происходит процесс выталкивания сжатого воздуха в камеру сгорания тыльной стороной одного из витков ротора. На этом этапе через форсунки в воздух впрыскивается топливо и образованная топливно-воздушная смесь поджигается запальной свечей, установленной по ходу движения - в камере сгорания. В активном распространении пламени топливо-воздушной смеси участвуют газы, оставшиеся в камере от предыдущих циклов. Сгоревшие газы с более высокой температурой и давлением покидают камеру сгорания и заполняют на роторе винтовые каналы расширительных отсеков, расположенных по другую сторону от центра ротора - места, в котором частота и амплитуда колебаний самого ротора равна нулю. Увеличение объемов расширительных отсеков происходит за счет выдавливающего воздействия газов на витки ротора. На момент максимального расширения кромки наружных витков ротора открываются, и газы, сначала свободно, а затем принудительно, выдавливаются в выпускное окно. Интервал выпуска отработанных газов из очередной камеры расширения в выпускное окно составляет 180o. Следует отметить, что суммарный объем камеры сгорания во время работы остается неизменным, т.к. любое уменьшение объема компрессорной части компенсируется синхронным увеличением объема расширительной части ротора. При равенстве диаметров и количества витков в компрессорном и расширительном отсеках полезный крутящий момент в двигателе определяется разностью затрат на сжатие и расширение рабочего тела (учитывая также и механические потери) и незначительно зависит от угла поворота ротора в неподвижном корпусе. "Мертвые точки", характерные для машин периодического действия, полностью исключаются для кинематики волнового двигателя с любым отношением числа заходов корпуса к ротору (2:1, 3:2, 4:3 и т.д.). С увеличением числа заходов равномерность крутящего момента увеличивается. Таким образом полный цикл, осуществляемый двигателем, состоит из отдельных этапов: непрерывного всасывания, порционного сжатия, окисления топлива воздухом в камере сгорания и далее - порционного расширения сгоревших газов с последующим их выпуском в выпускное окно. Все это происходит одновременно и непрерывно во всех движущихся камерах. В двигателе реализуется цикл с подводом теплоты при постоянном объеме (v=const), наиболее экономичный в сравнении с другими термодинамическими циклами. Рассмотренный тип двигателя, в основе которого лежит внутреннее винтовое зацепление ротора с корпусом, допускает возможность получения высокой степени сжатия ( ) до ста и более единиц в одном агрегате и в отличие от прототипа рабочие полости его не содержат "вредного пространства". По ходу движения рабочего тела, особенно в области высоких температур, гарантировано отсутствие масла в проточной части двигателя, приводящее к закоксовыванию его рабочих элементов. Конструирование же рабочего процесса, как в дизельном, так и в карбюраторном исполнении, подходит для использования не только жидкого или газообразного топлива, но и распыленных твердых сортов топлива. В конструктивном плане в двигателе полностью отсутствуют детали, совершающие знакопеременное движение, ротор вращается с постоянной угловой скоростью, без соприкосновения с корпусом, при этом он полностью уравновешен, что допускает форсирование двигателя по числам оборотов. Всестороннее сжатие, которое может испытывать ротор во время работы, без резких колебаний температуры, очень благоприятно для использования в нем композиций из керамических материалов. Выступающие части ротора и корпуса имеют плавные очертания и вписываются в любую систему охлаждения. А т.к. схема легко допускает полное расширение рабочего тела, отсутствует потребность в глушителе шума.