Двигатели судовые: типы, характеристики, описание. Схема судового двигателя. Нзпк двигатель

АО «Завод «Двигатель» - АО 'Концерн 'МПО

АО «Завод «Двигатель» - старейшее предприятие России по производству морского подводного оружия. История завода берет свое начало с создания в 1853 году Механического чугунолитейного завода «Г.А. Леснер» на территории нынешнего Выборгского района Санкт-Петербурга. Завод Лесснера за короткий срок превратился в одно из крупнейших высокотехнологичных предприятий Санкт-Петербурга. На заводе выпускались паровые машины, водотурбинные котлы, пресса для изготовления пороха по системе И.А. Вышнеградского, специальные машины для оборудования Российско-американской резиновой мануфактуры.

Одной из ярких страниц истории завода «Старый Лесснер» является выпуск первых отечественных автомобилей. На заводе изготавливались 13 разновидностей автомобилей: легковые, грузовые, специальные (почтовые, пожарные), фургоны, автобусы. По заказу на заводе был сделан автомобиль для первого Председателя Совета министров Российской империи графа С.Ю. Витте. Завод Лесснера стал единственным заводом в России, строящим автомобили современного типа.

За вклад в развитие отечественной промышленности, завод был удостоен права изображать на своих изделия Государственный герб и, среди множества других престижных наград, получил большую золотую медаль «За установление автомобильного производства в России».

Благодаря использованию достижений науки и техники, уже к концу ХIX века он стал крупнейшим оружейным предприятием России, выполняющим заказы для Военно- Морского ведомства Российской Империи. В 1883 году на заводе была выпущена первая самодвижущая мина Уайтхеда (торпеда), а к 1889 году уже было изготовлено 176 таких мин. Первая полуподводная лодка России была также построена в цехах завода «Г.А. Лесснер». Лодка «Кета» имела водоизмещение 8 тонн, была вооружена двумя торпедными аппаратами и пушкой.

После Октябрьской революции, в 1919 году, завод «Г.А. Лесснер» был национализирован и законсервирован. Но к 1927 году завод, получивший название «Двигатель», возобновил своё производство. А в 1931 году начинает свое возрождение и превращается в хорошо оснащённое крупносерийное производство. К 1940 году выпуск торпед и мин на заводе достиг 800 штук в год. В предвоенные годы завод «Двигатель» - единственное предприятие Советского Союза, выпускающее минно-торпедное оружие для Военно-морского флота страны.

В годы Великой Отечественной войны на заводе продолжалась разработка новой электрической торпеды ЭТ-80 и в 1943 году первые торпеды этой серии поступили на Северный флот.

В мирное время, в годы развития атомной энергетики, завод становится не только флагманом отечественной оборонной промышленности, но и принимает участие в развитии атомной энергетики.

И сегодня завод «Двигатель», сохраняя свои лучшие традиции и являясь одним из ведущих предприятий отечественного военно-промышленного комплекса, продолжает свою славную историю. Объединив в себе опыт поколений, трудовые традиции, науку, современные инновационные технологи, переоснащая производство новейшим оборудованием, создавая комфортные условия для труда, завод «Двигатель» остаётся верен своему делу, он производит морское подводное оружие последнего поколения во имя укрепления обороноспособности морских рубежей нашего Отечества.

Адрес: Пироговская наб., д. 13, Санкт-Петербург, 194044

Тел./факс: (812) 542-01-21,542-98-95

E-mail: [email protected]

Политика в области качества

www.gidropribor.ru

|

www.korabel.ru

типы, характеристики, описание. Схема судового двигателя

По назначению выделяют различные типы судовых двигателей. Устройства, которые являются главной движущей силой, являются основными. Вспомогательные двигатели обеспечивают работу различных механизмов на суднах. В частности, модели используются для обслуживания электрогенераторов, лебедок и компрессоров. По параметру мощности также происходит разделение устройств.

Еще модели делятся по типу сгорания топлива. Они могут быть двухтактного либо четырехтактного вида. В первую очередь выделяют устройства со смешанным сгоранием топлива. В данном случае обеспечивается постоянное давление. Однако есть модификации со сгоранием топлива при постоянном объеме. Отдельно выделяют конфигурации с наддувом и без него. Чтобы во всем разобраться, нужно посмотреть описание судовых двигателей разных типов.

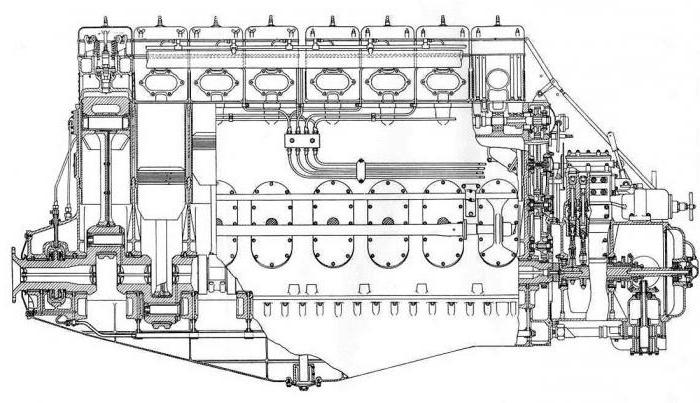

Схема двухтактной модификации

Двухтактные модели (схема судового двигателя показана ниже) чаще всего устанавливаются на паромы. Румпель у них применяется ручного типа. Непосредственно вал у моделей устанавливается над карбюраторным блоком. По мощности модификации довольно сильно отличаются. Толкатели чаще всего используются со струбциной. Приводной вал моделей устанавливается над поддоном. Фиксаторы не используются у двухтактных моделей. Также важно отметить, что давление они в среднем держат на уровне 5 бар. Расход топлива судового двигателя зависит от рабочей мощности агрегата.

Характеристики четырехтактной модели

Если говорить про характеристики судовых двигателей четырехтактного типа, то важно отметить, что мощность их в среднем равняется 40 кВт. Поддоны у них применяются с дейдвудами. Непосредственно приводные валы располагаются над центральной камерой. Водяные помпы отсутствуют у четырехтактных модификаций. В данном случае рессоры используются соединительного типа. У некоторых моделей имеются фиксаторы заднего хода. Трансмиссионные блоки используются самые различные. Иногда в четырехтактных двигателях применяются шестерни заднего хода. У таких моделей рессоры располагается в задней части корпуса.

Маломощные двигатели

Маломощный двигатель (от 10 до 20 кВт) используется чаще всего с переходным коннектором. Стартеры у модификаций применяются только ручного типа. По параметру предельного давления устройства довольно сильно отличаются. Фиксаторы чаще всего применяются с анодами. Непосредственно гребные валы устанавливаются над поддоном.

Также следует отметить, что существуют модификации с нагнетателями. По типу камеры сгорания устройства отличаются. Редукторы используются в основном с антикавитацинной плитой. В большинстве моделей фиксаторы заднего хода отсутствуют.

Модели средней мощности

Двигатель средней мощности (от 20 до 30 кВт) чаще всего можно встретить на пассажирских суднах. Приводы у них используются, как правило, ременного типа. Непосредственно валы устанавливаются диаметром от 4.5 см. Крыльчатки в данном случае применяются с шестернями. Также важно отметить, что существуют модификации с наддувами. Дейдвуды применяются как приводного, так и соединительного типа. В среднем параметр предельного давления равняется 4.5 бар.

Мощные двигатели

Мощный двигатель (от 30 до 40 кВт) часто устанавливается на транспортные суда. По объему камеры модели довольно сильно отличаются. В данном случае карбюраторы устанавливаются в задней части корпуса. Всего у модели может быть до пяти помп. Клапаны используются обратного типа. В среднем параметр предельной частоты равняется 5.5 бар. Фиксаторы заднего хода почти во всех модификациях предусмотрены. Крыльчатки устанавливаются возле карбюратора. Непосредственно вал у моделей может находиться над поддоном. У некоторых двигателей имеется коннектор. Стартера в основном применяются ручного типа.

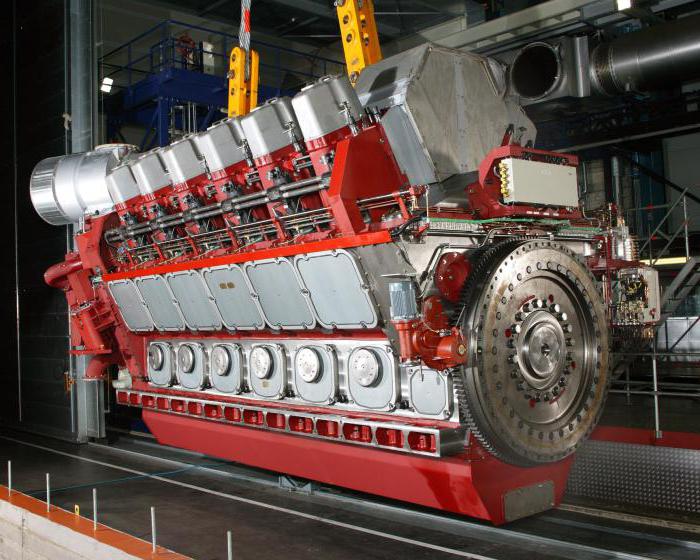

Сверхмощные двигатели

Сверхмощный двигатель (от 50 до 60 кВт) изготавливается на базе распредвала. В данном случае у модификации используются глушители. Карбюраторы, как правило, находятся возле поддона. Для распределения масла имеется коромысло. По типу толкателей модели отличаются. Также важно отметить, что существуют модификации, у которых над маховиком располагается кронштейн подвески. В среднем частота у двигателей не превышает 2300 оборотов в минуту.

Модификации со смешанным сгоранием топлива

Двигатель со смешанным сгоранием топлива чаще всего производится с редукторами большой мощности. Ведущие шестерни располагаются под валом. В данном случае антикавитационная плита находится под топливным насосом. Отличительной чертой двигателей данного типа можно смело назвать наличие прочных толкателей. Разлагаются они под коромыслом.

По типу карбюраторов модели отличаются. Также важно отметить, что устройства изготавливаются с различными распредвалами. Непосредственно клапаны в устройствах рассчитаны на 4 бар. Над дейдвудам располагается глушитель. Также есть конфигурации, в которых он находится позади вала. Топливо для судовых двигателей подходит жидкого типа с температурой вспышки на уровне 600 градусов.

Двигатели со сгоранием топлива при постоянном объеме

Двигатель данного типа отличается объемной камерой. В данном случае коромысла не используются. Непосредственно подача топлива осуществляется за счет поршней. Коленвалы у моделей чаще всего находятся над маховиками. Редукторы в основном применяются ременные. Глушитель используется не во всех конфигурациях. Также важно отметить, что у некоторых моделей есть система охлаждения. Зажигания у двигателей предусмотрены только индуктивного типа.

Устройства с наддувом

Двигатель с наддувом подходит больше для танкеров. Стартеры у них применяются ручного типа. Непосредственно румпели располагаются над струбциной, и крепятся к распредвале. По объему камеры модели отличаются. Также важно отметить, что в устройствах применяются различные фиксаторы. Для подачи масла используются помпы. Рессоры у моделей данного типа размещаются за крыльчаткой. У некоторых модификаций шток передачи отсутствует. Ведущая шестерня в устройствах крепится чаще всего у редуктора. Ремонт судовых двигателей с наддувом осуществляется в портовых мастерских.

Параметры моделей без наддува

Двигатели (судовые) без наддува производятся, как правило, с коромыслом. Мощность модификаций не превышает 40 кВт. Для транспортных судов они подходят хорошо. Стартеры у многих моделей используются ручные. Клапана в среднем давление способны держать на уровне 5.5 бар. Коннекторы в устройствах используются без толкателей. Поддоны чаще всего изготавливаются из стали. У некоторых модификаций имеется фиксатор заднего хода.

Приводной вал у двигателей располагается позади ведущей шестерни. Крыльчатки по размерам сильно отличаются. В данном случае многое зависит от мощности агрегата. Также важно отметить, что в устройствах применяются системы охлаждения. Непосредственно подача масла в картер происходит через помпу.

Устройства с внутренним смесеобразованием

Двигатели (судовые) с внутренним смесеобразованием в наше время не сильно распространенные. Выпускаются модели с мощность около 50 кВт. В данном случае крыльчатки устанавливаются позади ведущего вала. У некоторых моделей румпель используется автоматический. Непосредственно работа стартера обеспечивается за счет редуктора. В некоторых конфигурациях имеется трансмиссия. Фиксаторы откидки у двигателей установлены позади ведущей шестерни. Рессоры по размерам могут отличаться. Модификации с наддувами на рынке представлены. Водяные помпы применяются различного объема. В среднем параметр предельного давления не превышает 6.5 бар. Система охлаждения во всех конфигурациях предусмотрена воздушного типа.

Двигатели с искровым зажиганием

Двигатели (судовые) с искровым зажиганием изготавливаются различной мощности. Дейдвуды во многих конфигурациях устанавливаются регулировочного типа. Блоки трансмиссии чаще всего располагаются в нижней части корпуса. По типу рессор модели сильно отличаются. Непосредственно приводной вал в конфигурациях находится над поддоном. У некоторых моделей имеется две помпы для подачи топлива. Также важно отметить, что у двигателей данного типа имеется распредвал. Коленчатые толкатели у двигателей могут находиться возле крыльчатки.

Модели с самовоспламенением от сжатия

Двигатели (судовые) с самовоспламенением от сжатия изготавливаются чаще всего двухтактного типа. Мощность моделей в среднем равняется 30 кВт. Коленчатые валы во многих модификациях устанавливаются не большого диаметра. Топливные насосы, как правило, располагаются в задней части корпуса.

У некоторых конфигураций применяются толкатели. Системы охлаждения чаще всего предусмотрены воздушного типа. Ведущая шестерня у большинства двигателей находится за валом. Также важно отметить, что у моделей данного типа устанавливаются коромысла. У некоторых конфигураций имеется целых три клапана. Крылатки чаще всего применяются стальные.

Карбюраторные модификации

Карбюраторные двигатели изготавливаются с двумя распределительными валами. В данном случае дейдвуды используются ручного типа. Расход топлива зависит от мощности агрегата, а также объема камеры. Рессоры в устройствах применяются с крыльчаткой.

Модификации с толкателями встречаются редко. Также важно отметить, что существуют двухтактные и четырехтактные агрегаты. Также есть модели с коромыслами. Мощность их в среднем равняется 30 кВт.

fb.ru

Погружной вентильный двигатель (ВЭД) — Добыча нефти и газа

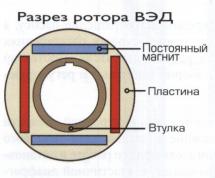

Конструктивно, вентильный Разрез ротора ВЭД двигатель не отличается от асинхронного двигателя за исключением устройства ротора. Отличие конструкции пакетов ротора состоит в том, что они собраны на втулках, выполненных из бесшовных труб, на которых склеиваются и опрессовываются пластины из электротехнической стали. В пазы пакетов вставляются постоянные магниты. При этом количество полюсов составляет от двух до пяти пар с чередованием северного и южного полюсов.

Еще одной конструктивной особенностью вентильного двигателя является наличие датчика положения ротора (ДПР), который необходим для управления подключения тех фаз электродвигателя, которые создают максимальный момент с полюсами ротора.

Принцип работы вентильного двигателя основан на том, что микроконтроллер, расположенный в станции управления, питает обмотки статора по определенному алгоритму так, чтобы магнитное поле статора всегда было сдвинуто относительно магнитного поля ротора. В результате взаимодействия магнитных полей создается вращающий момент, который стремится развернуть ротор так, чтобы магнитные поля статора и ротора совпали. Но при повороте ротора под действием ДПР происходит переключение обмоток, и магнитное поле статора поворачивается на следующий шаг. Таким образом, чем быстрее происходит переключение обмоток статора, тем быстрее вращается ротор.

Еще одной конструктивной особенностью вентильного двигателя является наличие датчика положения ротора (ДПР), который необходим для управления подключения тех фаз электродвигателя, которые создают максимальный момент с полюсами ротора.

Принцип работы вентильного двигателя основан на том, что микроконтроллер, расположенный в станции управления, питает обмотки статора по определенному алгоритму так, чтобы магнитное поле статора всегда было сдвинуто относительно магнитного поля ротора. В результате взаимодействия магнитных полей создается вращающий момент, который стремится развернуть ротор так, чтобы магнитные поля статора и ротора совпали. Но при повороте ротора под действием ДПР происходит переключение обмоток, и магнитное поле статора поворачивается на следующий шаг. Таким образом, чем быстрее происходит переключение обмоток статора, тем быстрее вращается ротор.

Преимущества вентильных электродвигателей перед асинхронными двигателями заключаются в следующем. При одинаковой мощности вентильные двигатели обладают меньшими массогабаритными показателями, пониженным тепловыделением и энергопотреблением (последнее снижается до 30%), а также повышенным значением КПД, коэффициента мощности, электромагнитного момента. Имеется возможность регулирования частоты вращения (250-2000, 500-3500 об/мин) и автоматического сохранения мощности на валу при различных режимах работы насоса. Благодаря регулируемому приводу осуществляется плавный запуск установки, компенсация неточностей подбора оборудования, а также оптимизация работы системы «насос-пласт» в случае изменений параметров пласта.

К недостаткам вентильных двигателей следует отнести высокую стоимость станции управления и самого электродвигателя, обусловленную сложной системой управления и использованием дорогостоящих постоянных магнитов в конструкции ротора.

Похожие статьи:

РЭНГМ → Погружной электродвигатель (ПЭД)

Статьи и новости нефтяной промышленности → Роль нефти и газа в жизни человека.

РЭНГМ → Погружной насос для скважины

РЭНГМ → Центробежный насос (ЭЦН)

rengm.ru

Стационарные бензиновые двигатели производства СССР

В СССР в различные годы выпускались несколько серий стационарных бензиновых двигателей для привода электрических генераторов, насосов, сельскохозяйственных машин. Эти же двигатели широко использовались на маломерных судах.

Серия «Л»

Двигатели серии Л были разработаны в конце 30-х годов на Ульяновском моторном заводе и производились до начала 60-х годов. Серия включала в себя три двигателя, унифицированных по цилиндро-поршневой группе: Л-3/2, Л-6/2 и Л-12, соответственно одноцилиндровый, двухцилиндровый и четырехцилиндровый. Рабочий объем цилиндра — 300 см³. Рабочая частота вращения — 2000 об/мин. Цилиндровая мощность 3 л/с. Двигатели карбюраторные, четырехтактные. Охлаждение — жидкостное. Смазка — разбрызгиванием.

Двигатели «Л» изначально разрабатывались для привода электрогенераторов, насосов и др., но нашли применение и для лодок.

Серия «УД»

УД — марка многоцелевых малолитражных бензиновых двигателей внутреннего сгорания, выпускаемых Ульяновским моторным заводом. УД расшифровываются как Ульяновский Двигатель. Двигатели четырёхтактные, воздушного охлаждения. С 1952 года выпускались 3 основных модели и их модификации:

- УД-1 одноцилиндровые двигатели мощностью 4 л.с. с нижним расположением клапанов; 305см"

- УД-2 двухцилиндровые двигатели мощностью 8 л.с. с нижним расположением клапанов; 610см"

- УД-4 четырёхцилиндровые двигатели мощностью 15 л.с. с нижним расположением клапанов;1220см"

С 1967 года начат выпуск двигателей еще двух моделей:

- УД-15 одноцилиндровые двигатель мощностью 6 л.с. с верхним расположением клапанов;

- УД-25 двухцилиндровые двигатели мощностью 12 л.с. с верхним расположением клапанов;

Базовые модели двигателей на заводе комплектовались различным оборудованием, которое обозначалось литерой после цифр:

- Г — двигатели, предназначенные для привода генераторов. Комплектовались электростартером и переходным кожухом. Магнето с фиксированным углом опережения зажигания.

- С — двигатели, предназначенные для привода малогабаритных сельхозмашин. Комплектовались понижающим редуктором. Магнето с фиксированным углом опережения зажигания.

- В — двигатели для маломерных судов. Комплектовались разобщительной муфтой, реверс-редуктором, гребным валом и гребным винтом, магнето с регулятором угла опережения зажигания. Изначально имели водяное охлаждение, но серийно выпускались с воздушным (под маркой ПД-221).

- Т — двигатели, предназначенные для работы на мини-тракторах и катках для асфальта. Комплектовались переходным фланцем для коробки передач, электростартером, бумажным воздушным фильтром, магнето с регулятором угла опережения зажигания (выпускались также под маркой СМ-12).

- М — модернизированные в 90-х годах двигатели.

Эти двигатели выпускались и другими заводами под марками ПД (Петропавловск, Казахстан) и СМ (завод «Серп и Молот», Харьков, Украина).

Основное применение двигателей — бензиноэлектрические агрегаты серии АБ. Применялись также для привода средств малой механизации: микротракторов, катков для асфальта, компрессоров, лебёдок и в качестве стационарных двигателей на хозяйственных, рыбацких и бакенщицких лодках.

Двигатели УД относятся к среднефорсированным карбюраторным двигателям и характеризуются удельной массой порядка 9 кг/л.с., что является нормальным показателем для современных стационарных двигателей.Конструкция двигателей рассчитана на продолжительную работу при номинальной мощности в тяжёлых условиях (пониженные или повышенные температуры воздуха). Ресурс двигателя до капитального ремонта — порядка 3000 часов. По своим удельным показателям двигатели УД-15М и УД-25М находятся на одном уровне со стационарными двигателями аналогичной долговременной мощности, выпускаемыми в США и лишь немного уступают современным типам стационарных двигателей Honda и Subaru-Robin. Здесь следует учитывать, что для зарубежных двигателей в технических характеристиках указывается кратковременно реализуемая максимальная мощность, а для двигателей УД — долговременная. Например, двигатель УД-15 по своей долговременной мощности сопоставим с двигателем Subaru-Robin 8,5hp, а УД-25 с двигателем Subaru-Robin 18hp. Несколько большая масса двигателей УД (по сравнению с зарубежными аналогами) объясняется тем, что при их проектировании важно было обеспечить совместимость по привязочным размерам с предыдущими моделями. Поэтому двигатели получили картер излишне большого размера и излишне тяжелый маховик-вентилятор. Следует отметить, что после модернизации двигателей в 90-х годах их масса и размеры были уменьшены.

Двигатель ЗиД-4,5 (УМЗ-5)

Двигатель ЗИД-4,5 карбюраторный, четырехтактный, одноцилиндровый, с воздушным охлаждением и рабочим объемом цилиндра 520 см3; ход поршня 90 мм; диаметр цилиндра 86 мм; степень сжатия — 5,3; номинальная мощность — 4,5 л. с.; число оборотов коленчатого вала при этой мощности не более 2000 об/мин; ЗИД-4,5 оснащен встроенным редуктором, вал которого вращается со скоростью 333 об/мин на первой передаче и со скоростью 687 об/мин — на второй. Расход топлива 1,5 кг/ч. Система зажигания с маховичным магнето, запуск — шнуром или пусковой рукояткой, габаритные размеры: 615X490X678 мм; вес сухого двигателя 65 кг.

Двигатель «2СД»

Двигатель 2СД-М1 на мотоблоке2СД — серия двухтактных бензиновых стационарных двигателей, унифицированных по деталям цилиндро-поршневой группы и коленчатого вала с двигателями мотоцикла «Минск». Двигатели имеют воздушное охлаждение. Выпускались Петропавловским заводом малолитражных двигателей. Основное топливо - бензин А-72, топливо допустимое Б-70 ... А-76. Масло для топливной смеси MC-20 в пропорции 1:33 по объёму. Свеча зажигания экранированная А-10 Н с резьбой M18x1,5 или неэкранированная с резьбой M14x1,25 через переходник. Рабочий объем - 123 см.куб. температура эксплуатации -50 ... +50 градусов, допускалось использование эфира для зимнего пуска. УОЗ -8 градусов для низкокачественных топлив, -4 градуса для нормального. Номинальные обороты 3000 об.в мин. Мощность номинальная 0.75-1.0 квт. Имели следующие модификации:

- 2СД-в — первая модификация с карбюратором К-55, степень сжатия 5,5 , под А-66 бензин;

- 2СД-М — модификация с карбюратором К-41;

- 2СД-М1 — модификация с карбюратором К-41 и измененной головкой цилиндра (степень сжатия 6,5)

- 2СД-М2 — модификация с измененным пусковым механизмом.

- 2СД-М1К - модификация для работы на керосине (запуск осуществлялся на бензине)

Двигатель «СД-60»

Двигатель СД-60 — модификация двигателя бензиномоторной пилы «Дружба», дефорсированная до 1,5 л.с., оснащенная регулятором частоты вращения и предназначенная для продолжительной работы.

Двигатель «ОДВ-300В»

Карбюраторный двигатель, используется в качестве силового агрегата для привода различных машин, потребляющих не свыше 5 л. с. Двигатель рассчитан на номинальную мощность 5,5 л. с. при 3000 об/мин. При работе в комплекте электростанции скорость двигателя — 1500 об/мин.

Техническая характеристика:[1]

| Тип двигателя | двухтактный с двухканальной возвратной продувкой |

| Число цилиндров | 1 |

| Диаметр цилиндра | 74 мм |

| Ход поршня | 68 мм |

| Рабочий объем цилиндра | 292 см куб. |

| Степень сжатия | 5,8 |

| Мощность номинальная | 3,7 л. с. |

| Число оборотов | 1500 об/мин. |

| Магнето | М-25Б левого вращения |

| Тип свечи | АПУ с гайкой Б, ГОСТ 2048-54 |

| Тип карбюратора | К-12-3 |

| Горючее | Бензин А-66 ГОСТ 2084-51 |

| Система смазки | Примешивание Автола 10 к бензину в соотношении 1:25 |

| Удельный расход горючего | 380-420 г на л. с./час |

| Сухой вес двигателя | 40 кг |

| Габариты | 370х440х620 мм |

Модификации двигателей «Москвич»

Модификации двигателей ГАЗ

- ГАЗ-331 (позже ЗМЗ-331) — модификация двигателя автомобиля ГАЗ М-20 «Победа».

Модификации двигателей ЗИЛ

См. также

Примечания

- ↑ Шестопалов, К.С. Справочная книга сельского киномеханика. — М.: Издательство "Советская Россия", 1964. — 600 с.

Литература

- Руководство по обслуживанию двигателя Л-6/2. М.: Оборонгиз, 1940.

dic.academic.ru

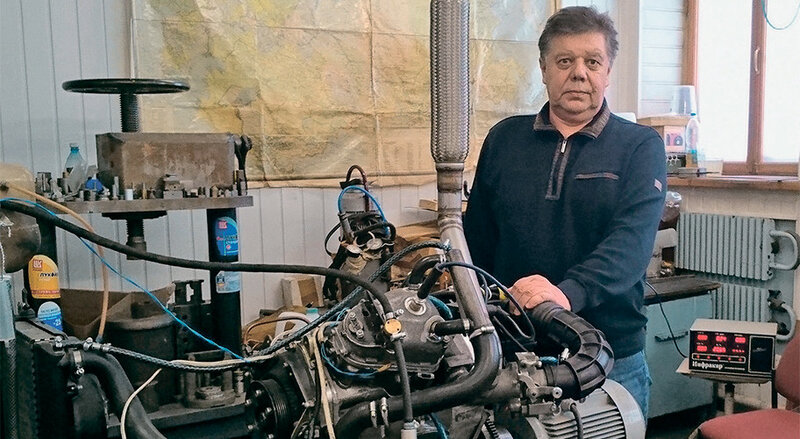

Изобретатель из Тольятти создал двигатель внутреннего сгорания с механическим КПД 95%: wowavostok

(плохо разбираюсь в этой тематике, комментировать не буду... но помню, что где-то что-то читал...)

Журнал "Эксперт": Изобретатель из Тольятти создал двигатель внутреннего сгорания с механическим КПД 95%.Если этот проект получит должное внимание стратегических инвесторов и государства, он может создать серьезную конкуренцию электромобилю.

Двигатель внутреннего сгорания (ДВС) с механическим КПД 95% практически не имеет вредных выхлопных газов и способен при расходе топлива три литра на 100 км развивать мощность 300 л. с. А общий КПД чудо-двигателя, работающего на бензине, составляет порядка 60%. Это кажется невероятным, ведь КПД массовых автомобильных бензиновых ДВС не превышает 25%, дизельных — 40%. Этот проект — реально работающий прототип, собранный в «подвале» небольшого мебельного завода. Новые технологии, примененные в этом движке, запатентованы в России, США и даже в Японии. Все попытки зарубежных компаний купить эти разработки патриотом-кулибиным были отвергнуты, хотя предлагались суммы, в 20 раз превышающие стоимость всего его бизнеса. Представляется, что этот проект может создать серьезную конкуренцию электромобилю.

Ротор для аммиака и сварочный трансформаторСоздатель двигателя оказался автором более 50 патентов, в том числе международных. Александр Николаевич Сергеев — разработчик оригинальной технологии сварки роторов для производства аммиака, источников питания сварочной дуги, аэродинамических спойлеров для вазовских автомобилей и еще более 50 изделий, до сих пор применяющихся в шести отраслях промышленности. Свой первый патент на изобретение Сергеев получил, еще будучи студентом, в 1970-х, и был удостоен почетного тогда звания «Молодой ученый года», а через три года, поступив на работу инженером на завод «Азотреммаш» (ныне часть холдинга «Тольяттиазот» — крупнейшего в мире производителя азота), произвел технологическую революцию в отрасли. Разработанная им технология сварки рабочих колес центробежных компрессоров позволила увеличить ресурс работы этих агрегатов в несколько раз и отказаться от поставок аналогичных устройств из США. — Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

— Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

Наработки в области сварки, созданные в рамках химпрома, пригодились в других отраслях.Сергеевым был разработан сварочный трансформатор, по своим характеристикам превышающий те, что продавались на рынке, при этом его стоимость была на 30% ниже, а площадь занимаемого пространства сократилось в пять раз.В 1980-х годах изобретатель хотел предложить свои разработки начальству, однако в стране грянула перестройка, началось кооперативное движение; Сергеев ушел с завода и, прихватив с собой костяк своей команды, организовал предприятие, выпускающее промышленное сварочное оборудование.

=============

Механический КПД предлагаемого двигателя в 95% достигается за счет использования кинематической схемы бесшатунного механизма (механизма Баландина), при которой значительно уменьшаются потери на преодоление сил трения за счет исключения бокового давления поршня на стенки рабочего цилиндра. У лучших ДВС с кривошипно-шатунным механизмом механический КПД остается на уровне 90%.

Топливная эффективность двигателя Александра Сергеева достигает 98% за счет организации нового запатентованного процесса смесеобразования и сжигания топлива, обеспечивающего полное сжигание топлива в рабочем цилиндре.

Термодинамический КПД предлагаемой разработки составляет 60–65% за счет организации работы бензинового двигателя в двухтактном цикле с полным наполнением рабочего цилиндра атмосферным воздухом на всех режимах его работы, при степени сжатия ε = 14÷20 без детонации.

Разработанный двигатель устойчиво работает в двухтактном цикле с двойной продувкой, в режимах холостого хода и частичной нагрузки (основные режимы работы двигателя в городском режиме и движении по трассе, что составляет ≈80÷85% работы ДВС), то есть один ход рабочий, следующий продувочный, что идеально готовит рабочий цилиндр к следующему рабочему циклу. Это позволяет дополнительно уменьшить расход топлива и обеспечить оптимальный температурный режим работы двигателя, что также способствует повышению теплового (термодинамического) КПД двигателя.

Принципиальное устройство бесшатунного двигателя

wowavostok.livejournal.com

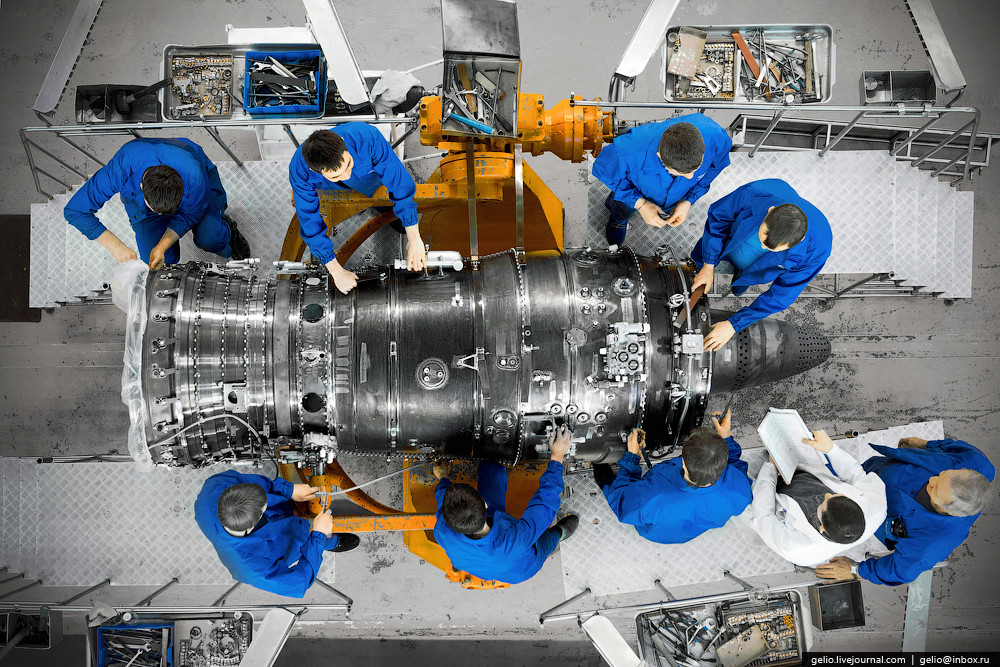

Производство авиационных двигателей (60 фото)

Производство авиационных двигателей на Уфимском моторостроительном производственном объединении. Любопытный фоторпепортаж о производстве авиационных двигателей серии АЛ-31Ф и АЛ-41Ф-1С («117С») на ОАО «Уфимское моторостроительное производственное объединение» (УМПО).

ОАО «Уфимское моторостроительное производственное объединение» — крупнейший разработчик и производитель авиационных двигателей в России . Здесь работают более 20 тысяч человек. УМПО входит в состав Объединенной двигателестроительной корпорации.

Основными видами деятельности предприятия являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности.

УМПО серийно выпускает турбореактивные двигатели АЛ-41Ф-1С для самолетов Су-35С, двигатели АЛ-31Ф и АЛ-31ФП для семейств Су-27 и Су-30, отдельные узлы для вертолетов «Ка» и «Ми», газотурбинные приводы АЛ-31СТ для газоперекачивающих станций ОАО «Газпром».

Под руководством объединения ведется разработка перспективного двигателя для истребителя пятого поколения ПАК ФА (перспективный авиационный комплекс фронтовой авиации, Т-50). УМПО участвует в кооперации по производству двигателя ПД-14 для новейшего российского пассажирского самолёта МС-21, в программе производства вертолётных двигателей ВК-2500, в реконфигурации производства двигателей типа РД для самолётов МиГ.

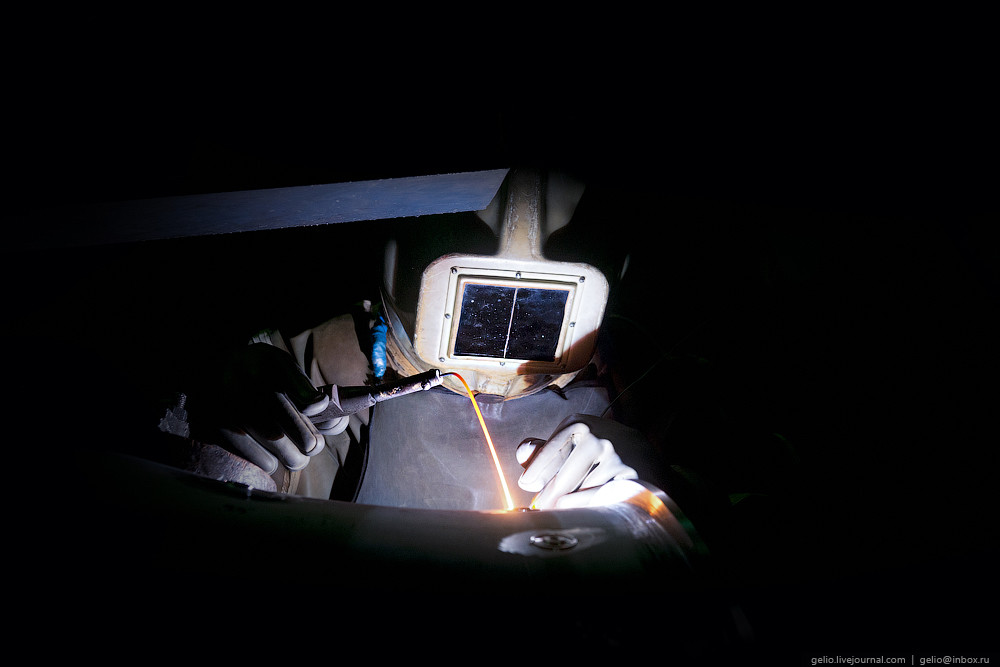

1. Сварка в обитаемой камере «Атмосфера-24»

Интереснейшим этапом производства двигателя является аргонодуговая сварка наиболее ответственных узлов в обитаемой камере, обеспечивающая полную герметичность и аккуратность сварного шва. Специально для УМПО ленинградским институтом «Прометей» в 1981 году создан один из крупнейших в России участок сварки, состоящий из двух установок «Атмосфера-24».

2. По санитарным нормам рабочий может проводить в камере не более 4,5 часов в день. С утра — проверка костюмов, медицинский контроль, и только после этого можно приступать к сварке.

3. Сварщики отправляются в «Атмосферу-24» в легких космических скафандрах. Через первые двери шлюза они проходят в камеру, им прикрепляют шланги с воздухом, закрывают двери и подают внутрь камеры аргон. После того, как он вытеснит воздух, сварщики открывают вторую дверь, заходят в камеру и начинают работать.

4. В безокислительной среде чистого аргона начинается сварка конструкций из титана.

5. Контролируемый состав примесей в аргоне позволяет получить качественные швы и повысить усталостную прочность сварных конструкций, обеспечивает возможность подварки в самых труднодоступных местах за счет применения сварочных горелок без использования защитного сопла.

6. В полном облачении сварщик, действительно, похож на космонавта. Чтобы получить допуск к работе в обитаемой камере, рабочие проходят курс обучения, вначале они в полной экипировке тренируются на воздухе. Обычно двух недель достаточно, чтобы понять, годится человек для такой работы или нет — нагрузки выдерживает далеко не каждый.

7. Всегда на связи со сварщиками — специалист, следящий за происходящим с пульта управления.

8. Оператор управляет сварочным током, следит за системой газоанализа и общим состоянием камеры и работника.

9. Ни один другой способ ручной сварки не даёт такого результата, как сварка в обитаемой камере. Качество шва говорит само за себя.

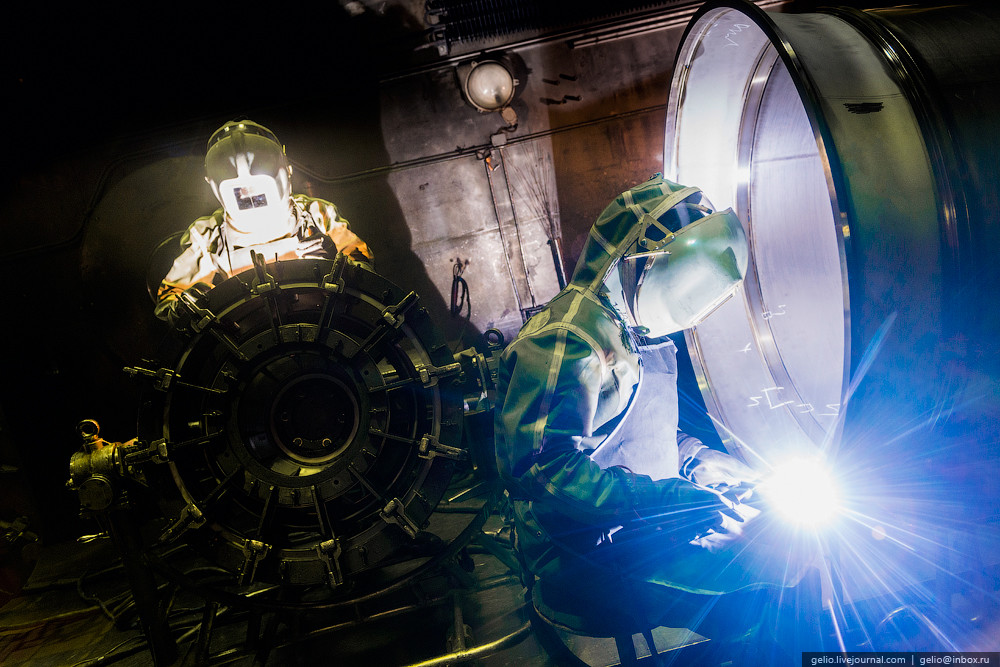

10. Электронно-лучевая сварка.

Электронно-лучевая сварка в вакууме — полностью автоматизированный процесс. В УМПО он осуществляется на установках Ebokam. Одновременно сваривается два-три шва, причём с минимальным уровнем деформации и изменением геометрии детали.

11. Один специалист работает одновременно на нескольких установках электронно-лучевой сварки.

12. Детали камеры сгорания, поворотного сопла и блоков сопловых лопаток требуют нанесения теплозащитных покрытий плазменным способом. Для этих целей используется робототехнический комплекс ТСЗП-MF-P-1000.

13. Инструментальное производство

В составе УМПО 5 инструментальных цехов общей численностью около 2500 человек. Они занимаются изготовлением технологического оснащения. Здесь создают станочные приспособления, штампы для горячей и холодной обработки металлов, режущий инструмент, мерительный инструмент, пресс-формы для литья цветных и черных сплавов.

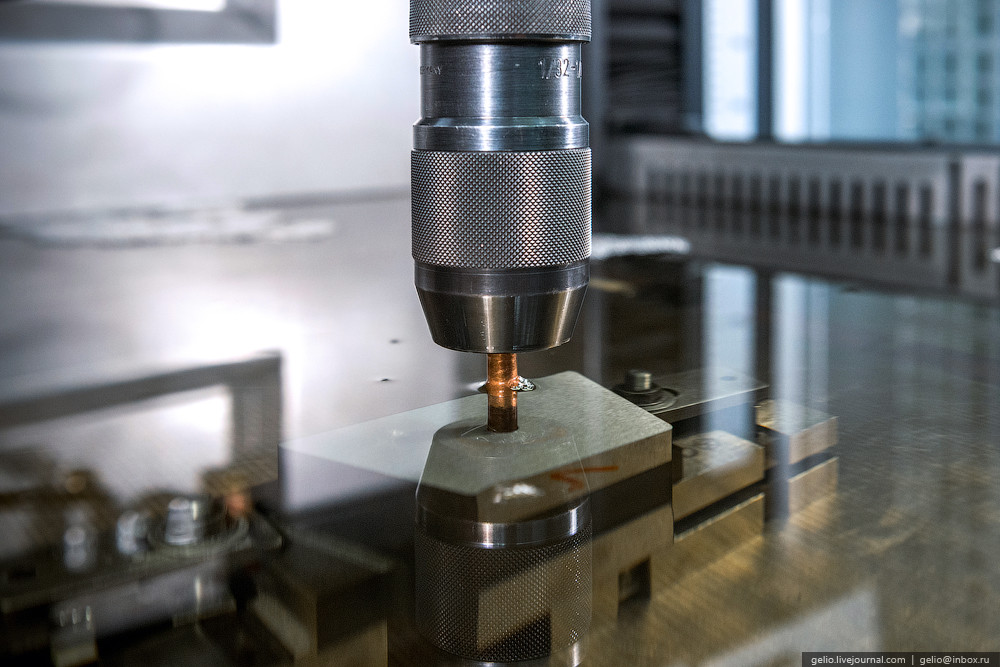

14. Производство пресс-форм для лопаточного литья осуществляется на станках с ЧПУ.

15. Сейчас для создания пресс-форм нужно всего два-три месяца, а раньше этот процесс занимал полгода и дольше.

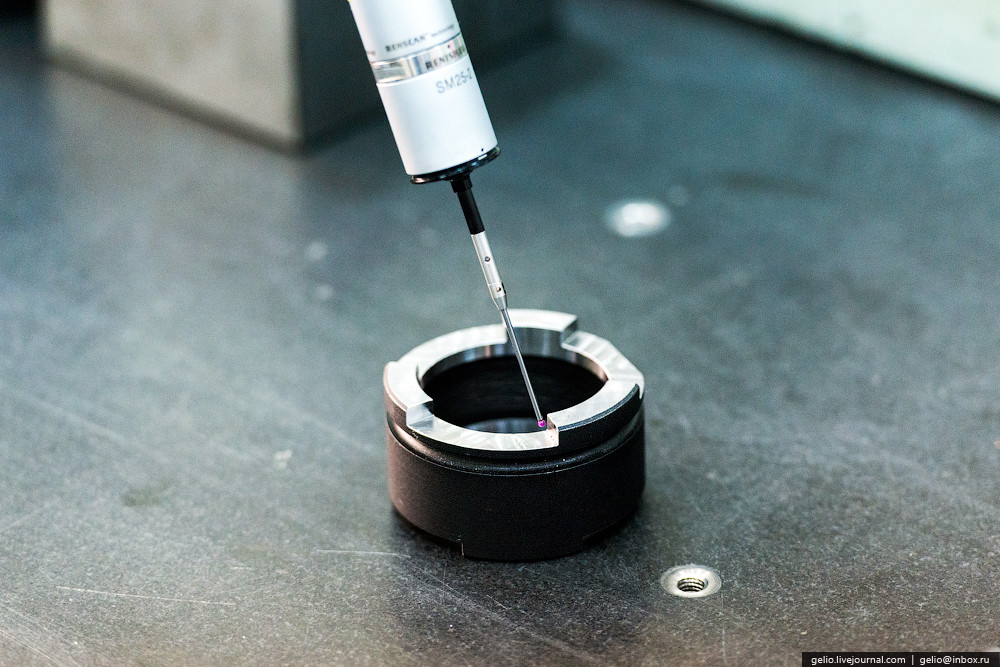

16. Автоматизированное средство измерения улавливает мельчайшие отклонения от нормы. Детали современного двигателя и инструмента должны быть изготовлены с предельно точным соблюдением всех размеров.

17. Вакуумная цементация.

Автоматизация процессов всегда предполагает уменьшение затрат и повышение качества выполняемых работ. Это относится и к вакуумной цементации. Для цементации — насыщения поверхности деталей углеродом и повышения их прочности — используются вакуумные печи Ipsen.

18. Для обслуживания печи достаточно одного работника. Детали проходят химико-термическую обработку в течение нескольких часов, после чего становятся идеально прочными. Специалисты УМПО создали собственную программу, которая позволяет осуществлять цементирование с повышенной точностью.

19. Литейное производство

Производство в литейном цехе начинается с изготовления моделей. Из специальной массы прессуются модели для деталей разных размеров и конфигураций с последующей ручной отделкой.

20. На участке изготовления выплавляемых моделей работают преимущественно женщины.

21. Облицовка модельных блоков и получение керамических форм — важная часть технологического процесса литейного цеха.

22. Перед заливкой керамические формы прокаливаются в печах.

23. Керамическая форма прокалена – далее её ждёт заливка сплавом.

24. Так выглядит залитая сплавом керамическая форма.

25. «На вес золота» — это о лопатке с монокристаллической структурой. Технология производства такой лопатки сложная, но и работает эта дорогая во всех отношениях деталь гораздо дольше. Каждая лопатка «выращивается» с использованием специальной затравки из никеле-вольфрамового сплава.

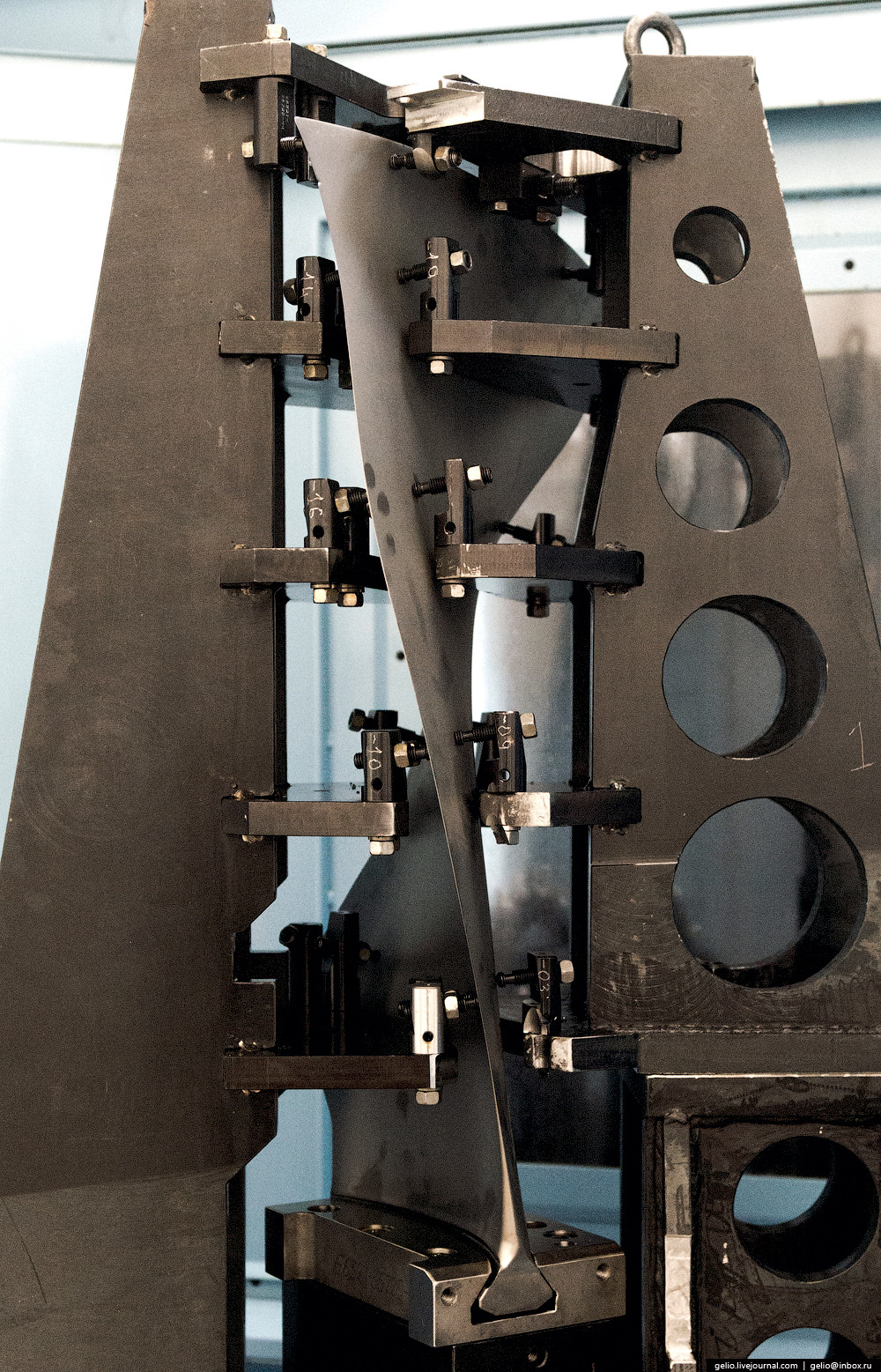

26. Участок обработки полой широкохордной вентиляторной лопатки

Для производства полых широкохордных вентиляторных лопаток двигателя

ПД-14 — движущей установки перспективного гражданского самолёта МС-21 —

создан специальный участок, где осуществляется вырезка и механическая обработка заготовок из титановых плит, окончательная механическая обработка замка и профиля пера лопатки, включая его механическую шлифовку и полировку.

27. На четырёхкоординатном горизонтальном обрабатывающем центре внедрена технология окончательной обработки торца пера лопатки на приспособлении, спроектированном и изготовленном в УМПО, — ноу-хау предприятия.

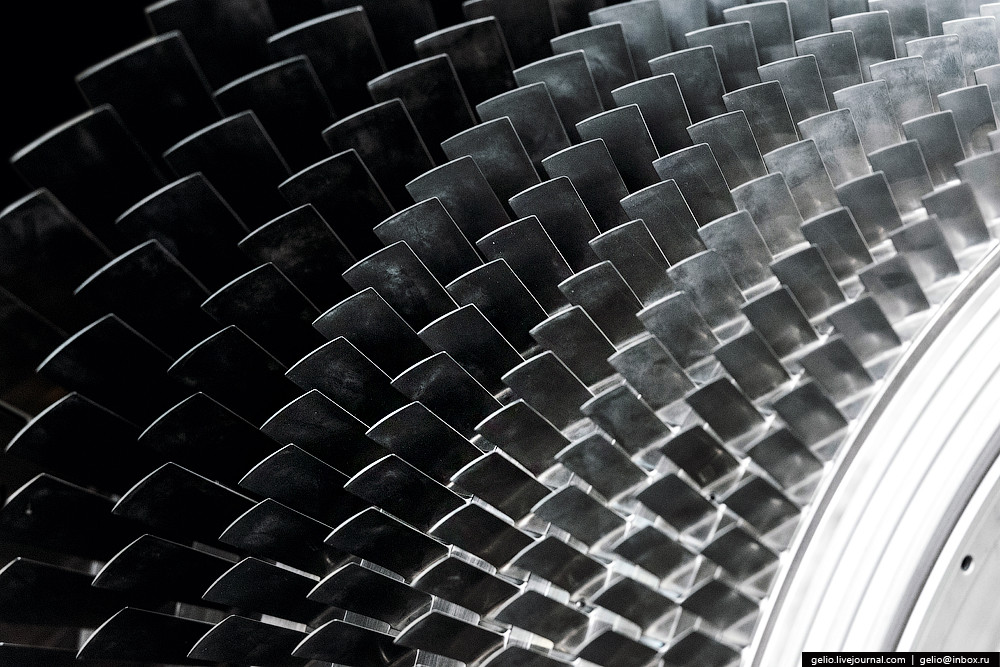

28. Комплекс производства роторов турбины и компрессора (КПРТК) — это локализация имеющихся мощностей для создания основных составляющих элементов реактивного привода.

29. Сборка роторов турбины — трудоёмкий процесс, требующий особенной квалификации исполнителей. Высокая точность обработки соединения «вал-диск-носок» — гарантия долгосрочной и надёжной работы двигателя.

30. Многоступенчатый ротор собирается в единое целое именно в КПРТК.

31. Балансировку ротора осуществляют представители уникальной профессии, которой в полной мере можно овладеть только в заводских стенах.

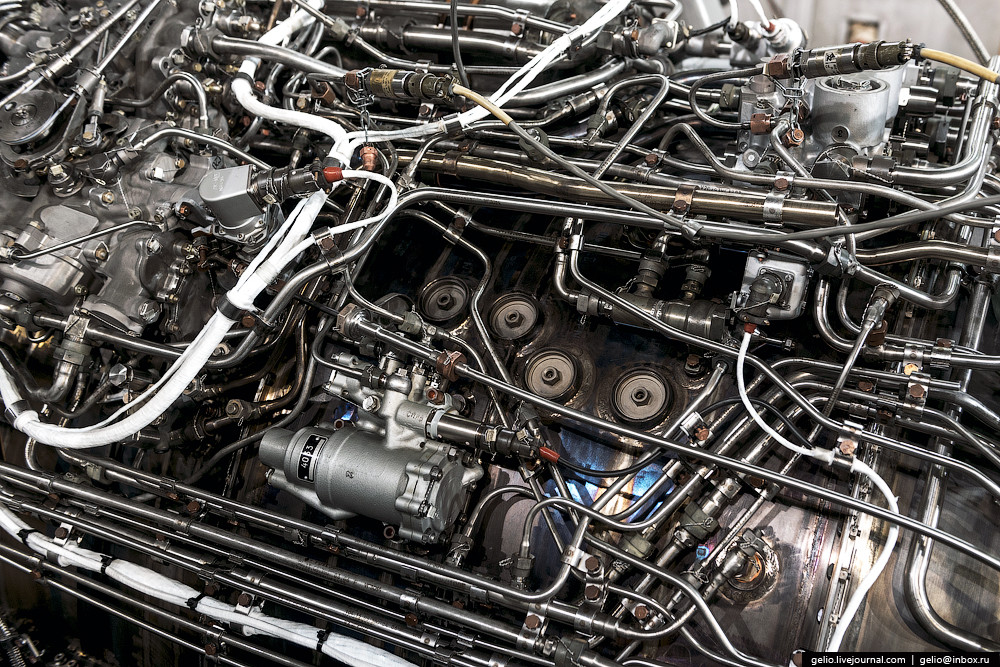

32. Производство трубопроводов и трубок

Чтобы все агрегаты двигателя слаженно функционировали — компрессор нагнетал, турбина крутилась, сопло прикрывалось или открывалось, нужно подавать им команды. «Кровеносными сосудами» сердца самолёта считаются трубопроводы — именно по ним передаётся самая разная информация. В УМПО есть цех, который специализируется на изготовлении этих «сосудов» — разнокалиберных трубопроводов и трубок.

33. На мини-заводе по производству трубок требуется ювелирная ручная работа — некоторые детали являются настоящими рукотворными произведениями искусства.

34. Многие операции по трубогибу выполняет и станок с числовым программным управлением Bend Master 42 MRV. Он гнёт трубки из титана и нержавеющей стали. Сначала определяют геометрию трубы по бесконтактной технологии с помощью эталона. Полученные данные отправляют на станок, который производит предварительное сгибание, или на заводском языке — гиб. После производится корректировка и окончательный гиб трубки.

35. Так выглядят трубки уже в составе готового двигателя — они оплетают его, как паутина, и каждая выполняет свою задачу.

36. Окончательная сборка.

В сборочном цехе отдельные детали и узлы становятся целым двигателем. Здесь трудятся слесари механосборочных работ высочайшей квалификации.

37. Собранные на разных участках цеха крупные модули стыкуются сборщиками в единое целое.

38. Конечным этапом сборки является установка редукторов с топливно-регулирующими агрегатами, коммуникаций и электрооборудования.

39. Производится обязательная проверка на соосность (для исключения возможной вибрации), центровка, так как все детали поставляются из разных цехов.

40. После предъявительских испытаний двигатель возвращается в сборочный цех на разборку, промывку и дефектацию. Сначала изделие разбирают и промывают бензином. Затем — внешний осмотр, замеры, специальные методы контроля. Часть деталей и сборочных единиц направляется для такого же осмотра в цехи-изготовители. Потом двигатель собирают вновь — на приёмо-сдаточные испытания.

41. Слесарь-сборщик собирает крупный модуль.

42. Слесари МСР выполняют сборку величайшего творения инженерной мысли XX века — турбореактивного двигателя — вручную, строго сверяясь с технологией.

43. Управление технического контроля отвечает за безупречное качество всей продукции. Контролёры работают на всех участках, в том числе — и в сборочном цехе.

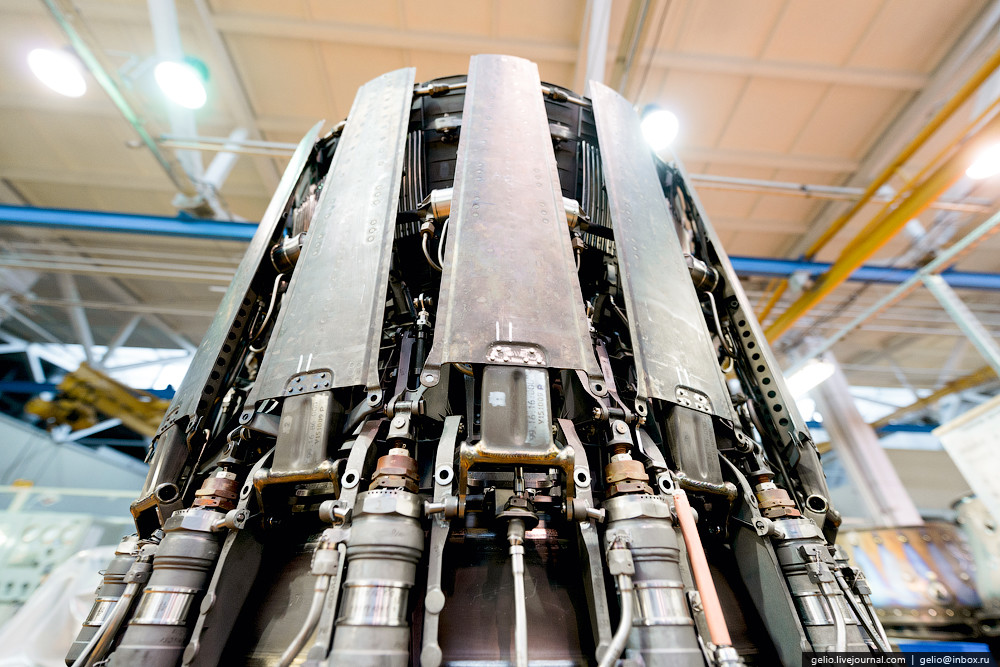

44. На отдельном участке собирают поворотное реактивное сопло (ПРС) — важный элемент конструкции, отличающий двигатель АЛ-31ФП от его предшественника АЛ-31Ф.

45. Ресурс работы ПРС — 500 часов, а двигателя — 1000, поэтому сопел нужно делать в два раза больше.

46. На специальном мини-стенде проверяют работу сопла и его отдельных частей.

47. Двигатель, оснащённый ПРС, обеспечивает самолёту большую манёвренность. Само по себе сопло выглядит довольно внушительно.

48. В сборочном цехе имеется участок, где выставлены эталонные образцы двигателей, которые изготавливались и изготавливаются последние 20-25 лет.

49. Испытания двигателей.

Испытание авиационного двигателя – завершающий и очень ответственный этап в технологической цепочке. В специализированном цехе осуществляются предъявительские и приёмо-сдаточные испытания на стендах, оснащённых современными автоматизированными системами управления технологическими процессами.

50. В ходе испытаний двигателя используется автоматизированная информационно-измерительная система, состоящая из трех компьютеров, объединенных в одну локальную сеть. Испытатели контролируют параметры двигателя и стендовых систем исключительно по показаниям компьютера. В режиме реального времени производится обработка результатов испытания. Вся информация о проведенных испытаниях хранится в компьютерной базе данных.

51. Собранный двигатель проходит испытания согласно технологии. Процесс может занимать несколько суток, после чего двигатель разбирают, промывают, дефектируют.

52. Вся информация о проведённых испытаниях обрабатывается и выдаётся в виде протоколов, графиков, таблиц, как в электронном виде, так и на бумажном носителе.

53

54. Внешний вид испытательного цеха: когда-то гул испытаний будил всю округу, теперь наружу не проникает ни один звук.

55. Цех № 40 — место, откуда вся продукция УМПО отправляется заказчику. Но не только — здесь осуществляется окончательная приёмка изделий, агрегатов, входной контроль, консервация, упаковка.

56. Двигатель АЛ-31Ф отправляется на упаковку.

57. Двигатель ожидает аккуратное обёртывание в слои упаковочной бумаги и полиэтилена, но это не всё.

58. Двигатели помещаются в спроектированную для них специальную тару, которая маркирована в зависимости от типа изделия. После упаковки идёт комплектация сопроводительной технической документацией: паспортами, формулярами и пр.

59. Двигатель в действии!

Другие статьи:

nlo-mir.ru

Филиал ООО «АлтайРОСПРОМСНАБ» занимается материально-техническим снабжением флота.Мы специализируемся на поставке главных и вспомогательных судовых дизелей ЧН 15/18(дизели 3Д6, 3Д12, 7Д6, 7Д12), а также запасных частей к ним. На складе имеются : главные судовые дизели: 3Д6С2; 3Д6Н-235С2; 3Д12А, 3Д12А-1; 3КД12Н-520; 3КД12Н-520Р; ВАЗ-3415. Вспомогательные судовые дизели:7Д6-150; П 7Д6АФ-С2; 7Д12; 7Д12А-1; 1Д6БГС2-301; 1Д12В-300КС2-301.

Филиал ООО «АлтайРОСПРОМСНАБ» занимается материально-техническим снабжением флота.Мы специализируемся на поставке главных и вспомогательных судовых дизелей ЧН 15/18(дизели 3Д6, 3Д12, 7Д6, 7Д12), а также запасных частей к ним. На складе имеются : главные судовые дизели: 3Д6С2; 3Д6Н-235С2; 3Д12А, 3Д12А-1; 3КД12Н-520; 3КД12Н-520Р; ВАЗ-3415. Вспомогательные судовые дизели:7Д6-150; П 7Д6АФ-С2; 7Д12; 7Д12А-1; 1Д6БГС2-301; 1Д12В-300КС2-301.