Глава третья Турбореактивный двигатель. Реактивный двигатель из турбокомпрессора

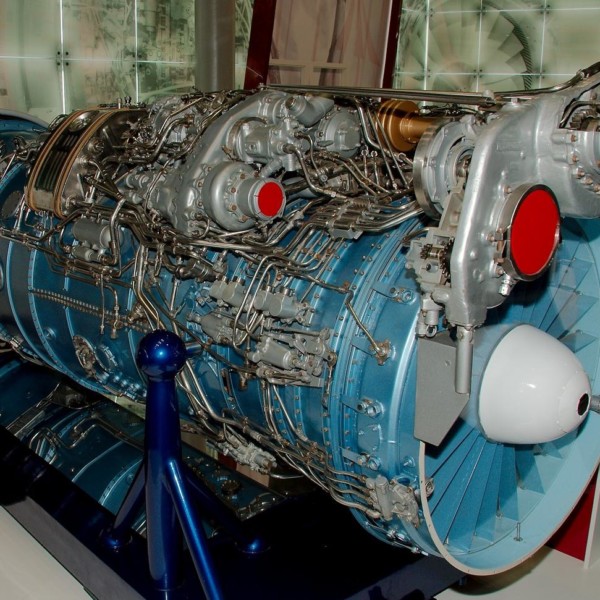

Газотурбинный двигатель вертолёта на базе турбокомпрессора ТКР 11 238НБ

Написано 111, 17 September 2012 · 5211 просмотров

Написано 111, 17 September 2012 · 5211 просмотров  1

1История идеи...

Первый проект вертолёта с двумя прямоточными реактивными двигателями на концах лопастей https://www.chipmake...163/entry/1159/ в связи с отсутствием производственной базы так и остался на стадии экспериментов. Были только эксперименты по изготовлению лопастей по моей идее - гибких - быстросборных https://www.chipmake...1167&blogid=163и обыкновенных стеклопластиковых по обратной матрице https://www.chipmake...1693&blogid=163.

Второй проект газотурбинного двигателя ветолёта потерпел неудачу из-за ошибок в конструк ции системы смазки https://www.chipmake...163/entry/1171/

Третий проект классической схемы https://www.chipmake...163/entry/1157/в связи с ошибками при проектировании оказался не способен к полётам - редуктор ошибочно имел обратное вращение.

Двигатель работает, лопасти крутятся, Со стороны много зрителей видят прекрасную картину вертолёта, готового к взлёту --- только у вертолёта лопасти крутятся в обратную сторону... Ну что-жЪ - покрутил движком лопасти и.... разобрал сию гравицапу!!!http://directlot.ru/lot.php?id=183987Четвёртый проект соосная схема https://www.chipmake...163/entry/1165/

Итак по теме!!!

Газотурбинный двигатель на базе турбокомпрессора ТКР 11 238НБТехнические характеристики турбокомпрессора:Наименование параметра Норматив для ТКР 11 238НБПодача воздуха 0,185 ± 0,013Степень повышения давления, не менее 1,58Адиабатический КПД компрессора, не менее 0,62Величина виброускорения, м/с?, не более 28КПД, не менее 0,65При следующих условиях:Температура газа при входе в турбину, К (°С) 923±10 (650±25)Частота вращения вала ротора, с-1 (об/мин) 1000+7 (60000+600)Разрежение на входе в компресор, кПа (мм.вод.ст), не более 2,97 (300)Давление газа при входе в турбину, кПа (кгс/см2), не более 56 (0,57)Габаритные размеры, мм 400x265x325Масса, кг, не более 29,5

Горячего старта не было. Только холодные прогонки. При тестировании с внешним масляным насосом как только ротор начал набирать рабочие обороты - полетел подшипник редуктора

Горячего старта не было. Только холодные прогонки. При тестировании с внешним масляным насосом как только ротор начал набирать рабочие обороты - полетел подшипник редуктора

, "разъе...л" пол редуктора. Переделал первую ступень редуктора - вроде стало всё нормально. Стал тестировать встроеную масляную систему - через 50 секунд работы сгорел ротор электрического стартера от 750 ватной русской дрели http://www.chipmaker...iles/file/7764/ . Заменил на ротор от Бошевской 1.5 киловатной дрели - стало всё окей, 2-3 минуты крутит прекрасно. Далее при тестировании встроеной масляной системы - две ступени нагнетающего насоса не дают нужные для смазки турбины 2 ат. 900 об\мин последней ступени редуктора оказалось мало для насосов. Решил горячий старт проводить с внешним подающим масляным насосом и одной ступенью отсасывающего внутреннего насоса.

, "разъе...л" пол редуктора. Переделал первую ступень редуктора - вроде стало всё нормально. Стал тестировать встроеную масляную систему - через 50 секунд работы сгорел ротор электрического стартера от 750 ватной русской дрели http://www.chipmaker...iles/file/7764/ . Заменил на ротор от Бошевской 1.5 киловатной дрели - стало всё окей, 2-3 минуты крутит прекрасно. Далее при тестировании встроеной масляной системы - две ступени нагнетающего насоса не дают нужные для смазки турбины 2 ат. 900 об\мин последней ступени редуктора оказалось мало для насосов. Решил горячий старт проводить с внешним подающим масляным насосом и одной ступенью отсасывающего внутреннего насоса.ПОСЛЕДОВАТЕЛЬНОСТЬ СБОРКИ:

ОСНОВА ДВИГАТЕЛЯ

РЕДУКТОР ДВИГАТЕЛЯ

КАМЕРА СГОРАНИЯ изготовлена разборной.Предполагалось "горячее" тестирование с различным количеством, размерами и расположением отверстий.

КОРПУС ДВИГАТЕЛЯ изготовлен из стального листа толщиной 1.5 мм с внешним фланцем с одной стороны и с внутренним фланцем с другой стороны.

ТОПЛИВОМАСЛЯНЫЙ РАДИАТОР

Топливная систематопливный бак с насосом подачи топлива

Топливная системаФорсунки

CИСТЕМА СМАЗКИ

Масляный бак.

Масляный суфлёр масляного бака.

Масляный суфлёр масляного насоса.

Масляный 3-х секционный насосОдна секция подающая, две откачивающие

www.chipmaker.ru

Как выбрать турбнагнетатель для самодельного турбореактивного двигателя

Я начинаю этот цикл статей переводом рекомендаций Сальвадора Айелло, жителя Англии, самодельщика-любителя, построившего не один реактивный двигатель. В этой публикации пойдет речь о выборе автомобильного компрессора, подходящего для постройки газовой турбины.

Автомобильные турбонагнетатели стоят недешево, поэтому можно покупать и на разборках, но надо выбирать. Постарайтесь не брать слишком маленькие нагнетатели, с малообъемных двигателей. Они обычно имеют соотношения характеристик турбины и компрессора, которые наc не устраивают.

Анатомия турбонагнетателя

Лучше всего использовать агрегат от двигателя объемом не менее трех литров, в котором входное отверстие компрессора имеет диаметр 45-50 мм или более. Лучше использовать компрессоры от промышленных агрегатов, которые расчитаны на длительную работу в тяжелых условиях. Диаметр входа обычно составляет 2/3 от диаметра самого колеса, то есть если вход 50 мм, то диаметр колеса 75 мм. Новейшие модели имеют немного большую эффективность и более безопасны.

Сборка компрессор-турбина

Вал должен вращаться свободно без аксиального люфта, но радиальный люфт обязательно должен быть с обеих сторон. При наличии давления масла этот люфт исчезает, таково устройство подшипников. Проверьте на отсутствие внешних повреждений колес, и не берите агрегат с любыми видимыми механическими повреждениями. Выход турбины должен быть в виде одного отверстия, не разделенного перемычками. Такие тоже нам не подходят, так как мы не получим от него достаточной реактивной тяги.

Также некоторые агрегаты могут иметь перепускной клапан. Такие компрессоры тоже нам не подходят. Этот клапан служит для регулирования наддува и характеристики колес нам не годятся.

Улитка с перепускным клапаном

Для того, чтобы определить максимальную частоту вращения надо сделать следующее. Умножить диаметр входа компрессора в дюймах на ПИ(3.14), чтобы получить длину окружности, разделить на 12, затем разделить 1450 на это число и получим обороты в секунду. Затем это число умножаем на 60 и получаем обороты в минуту.

Например. Вход компрессора имеет диаметр 4.5 дюйма, то 4.5*3.14/12=1.1775. 1450/1.775=1231.4 об в сек. 1231.4*60=73.884 оборотов в минуту.

Запись создана в Понедельник, 28 января 2008 г. в 20:35. Рубрика: Новости. Вы можете подписаться на комментарии к этой записи RSS 2.0. Все пинги запрещены.

www.culibin.net

Глава третья Турбореактивный двигатель. Воздушно-реактивные двигатели

Глава третья

Турбореактивный двигатель

Назначение одной из машин, составляющих турбореактивный двигатель, совершенно очевидно. Ведь из двигателя наружу через выходное отверстие должен вытекать с большой скоростью воздух (газы). Как же можно этою добиться? Очевидно, для этого давление воздуха внутри двигателя должно быть большим, чем в окружающей атмосфере.

Все, конечно, наблюдали, как со свистом вырывается пар из чайника, когда в нем в результате кипения воды увеличивается давление, или как с шумом вытекает под давлением вода из открытого водопроводного крана. Но как можно увеличить давление воздуха внутри турбореактивного двигателя?

Для повышения давления воздуха его необходимо сжать. Многие знают, как осуществляется сжатие воздуха, — для этого существуют специальные машины, так называемые компрессоры.

Поэтому воздух, поступающий через входное отверстие внутрь двигателя, прежде всего попадает в компрессор и сжимается там до давления в несколько атмосфер.

Компрессор — это важнейшая часть турбореактивного двигателя. От компрессора зависят и технические данные двигателя, и его внешний вид. В настоящее время широкое применение в турбореактивных двигателях получили компрессоры двух типов: центробежные и осевые. Турбореактивный двигатель с центробежным компрессором изображен на рис. 9 и с осевым компрессором — на рис. 10.

Главной частью центробежного компрессора является крыльчатка, которая представляет собой большое, до 1 м в диаметре, колесо с тонкими лопатками, расположенными на одной или обеих торцовых (боковых) поверхностях (рис. 11). Эта крыльчатка вращается с большим числом оборотов внутри корпуса. Воздух, засосанный в двигатель, подводится к крыльчатке компрессора у ее средней части и сразу, попадая в каналы между лопатками крыльчатки, начинает вместе с ней вращаться с большой скоростью вокруг оси крыльчатки. В результате этого на молекулы воздуха начинает действовать большая центробежная сила и они отжимаются от центра к периферии крыльчатки, так что из компрессора выходит сжатый воздух.

Но сжатие воздуха происходит не только в крыльчатке центробежного компрессора, оно не прекращается и после того, как молекулы воздуха слетают с крыльчатки. Объясняется это тем, что воздух, отбрасываемый крыльчаткой, обладает не только повышенным давлением, но и большой скоростью, измеряемой сотнями метров в секунду, а следовательно, и большой кинетической энергией. Эта энергия и используется для дополнительного сжатия воздуха.

Один из основных законов течения всякой жидкости, а следовательно, и воздуха (этот закон носит имя открывшего его русского академика Даниила Бернулли) гласит, что кинетическая энергия может быть преобразована в потенциальную энергию, в энергию давления. Чтобы увеличить давление быстро текущего газа, его нужно плавно затормозить, постепенно уменьшить его скорость. Вот почему воздух, с огромной скоростью покидающий крыльчатку, поступает в так называемый диффузор, который является второй важнейшей частью центробежного компрессора. В диффузоре, кольцом охватывающем крыльчатку, установлены криволинейные, изогнутые лопатки, хорошо видные на рис. 11. Каналы между этими лопатками представляют собой как бы расширяющиеся трубы — их проходные сечения постепенно увеличиваются, а это как раз и нужно для того, чтобы затормозить воздух. Входя в каналы диффузора с большим давлением и большой скоростью, воздух покидает эти каналы с малой скоростью, но зато с еще большим давлением.

Наличие лопаток в диффузоре вовсе не является обязательным — торможение воздуха с повышением его давления можно осуществить и в безлопаточном диффузоре, представляющем собой просто кольцевой канал вокруг крыльчатки.

Центробежный компрессор имеет большой диаметр, а длина его сравнительно невелика. У осевого компрессора, наоборот, диаметр меньше, но длина значительно больше. Это объясняется тем, что осевой компрессор устроен совсем не так, как центробежный: воздух течет в нем не от центра к периферии, а вдоль оси компрессора; поэтому он и назван осевым.

Рис. 9. Отечественный турбореактивный двигатель РД-500 с центробежным компрессором: а — общий вид; б — устройство

Рис. 10. Отечественный турбореактивный двигатель РД-10 с осевым компрессором: а — общий вид; б — устройство

Рис. 11. Центробежный компрессор турбореактивного двигателя РД-500

Осевой компрессор представляет собой ряд установленных друг за другом колес, по окружности которых укреплены легкие металлические лопатки (рис. 12). Эти лопатки в поперечном сечении имеют профиль, похожий на дужку лопасти винта или крыла самолета. Вообще каждое отдельное колесо напоминает собой небольшой винт или вентилятор, имеющий много коротких лопастей.

Рис. 12. Осевой компрессор турбореактивного двигателя РД-10

Так же, как и винт, каждое колесо компрессора (оно называется рабочим колесом) отбрасывает воздух назад с большой скоростью и вместе с тем закручивает его по направлению своего вращения. Но в отличие от винта рабочее колесо компрессора не только ускоряет движение воздуха, но и сжимает его. Давление воздуха за колесом больше, чем перед ним, хотя это повышение давления и меньше, чем в крыльчатке центробежного компрессора. Однако сжатие воздуха в осевом компрессоре происходит не только в рабочем колесе. Как и в диффузоре центробежного компрессора, за рабочим колесом происходит дополнительное сжатие воздуха: скорость его уменьшается, а давление растет. Роль диффузора в осевом компрессоре выполняет так называемый неподвижный направляющий аппарат. Этот аппарат представляет собой ряды неподвижных лопаток, установленных между вращающимися рабочими колесами и похожих по форме на лопатки этих колес. Воздух, попадающий из вращающихся колес в каналы между неподвижными лопатками, тормозится в них так же, как это происходит с воздухом в каналах между лопатками диффузора центробежного компрессора. Скорость воздуха при таком торможении уменьшается и становится обычно такой же, какой она была перед рабочим вращающимся колесом. Давление воздуха при этом соответственно растет. Направление движения воздуха в этих каналах также изменяется, в результате чего за неподвижными лопатками скорость потока имеет обычно то же направление, что и до поступления на вращающееся колесо.

Каждое вращающееся колесо с последующим рядом неподвижных лопаток представляет собой ступень компрессора. В одной ступени давление воздуха увеличивается обычно на 20—30%, но так как таких ступеней осевой компрессор имеет несколько, от 5 до 15 и даже более, то выходящий из осевого компрессора воздух обычно имеет давление, большее, чем в случае центробежного компрессора.

В современных турбореактивных двигателях чаще применяется осевой компрессор. Это объясняется тем, что в осевом компрессоре можно получить большие степени сжатия воздуха, чем в центробежном. Увеличение степени сжатия воздуха в компрессоре, как об этом будет сказано ниже, является одним из важных направлений развития турбореактивных двигателей. Кроме того, через осевой компрессор может пройти за секунду больше воздуха, чем через центробежный компрессор такого же диаметра. Тяга же турбореактивного двигателя, как мы знаем, прямо пропорциональна секундному количеству протекающего через него воздуха.

Центробежный компрессор применялся на большинстве турбореактивных двигателей в те времена, когда эти двигатели только появились. Он применяется и теперь обычно в тех случаях, когда решающими факторами являются надежность в эксплуатации и простота изготовления двигателя.

Для вращения компрессора требуется затрачивать значительно большую мощность, чем для вращения воздушного винта. Работа сжатия воздуха зависит от того, как сильно он сжимается, сколько его сжимается и каков коэффициент полезного действия компрессора, т. е. какая часть всей мощности компрессора затрачивается на полезную работу сжатия. В новейших турбореактивных двигателях компрессор ежесекундно сжимает десятки килограммов воздуха, увеличивая его давление в 6—7 раз и более. Неудивительно, что несмотря на очень высокий коэффициент полезного действия компрессора, часто превышающий 80%, мощность, потребная для привода компрессора, достигает в мощных турбореактивных двигателях почти 50 000 лошадиных сил! Конечно, если бы для привода компрессора пришлось установить обычный поршневой двигатель, то реактивных самолетов с большой скоростью полета не существовало бы. Самые мощные из известных поршневых авиационных двигателей развивают мощность не больше 4000 лошадиных сил. Можно было бы создать и двигатели такой огромной мощности, как 50 000 лошадиных сил, хотя это и очень трудная задача. Но такие двигатели имели бы столь большие размеры и вес, что для них нужно было бы построить самолеты огромных размеров. Такие самолеты могли бы летать, конечно, только с очень небольшой скоростью, так как сопротивление их было бы очень велико.

В турбореактивных двигателях для вращения компрессора применяется не поршневой двигатель, а двигатель другого типа — газовая турбина. Этим и объясняется название — турбокомпрессорный реактивный или просто турбореактивный двигатель.

Турбина устанавливается в турбореактивном двигателе за компрессором. Но прежде чем попасть в турбину, воздух, сжатый компрессором, поступает в камеру сгорания двигателя, которая находится между компрессором и турбиной.

Камера сгорания представляет собой одну из важнейших частей турбореактивного двигателя; в ней происходит сгорание топлива, на котором работает двигатель. Обычно этим топливом является керосин, хотя может применяться и бензин. То обстоятельство, что турбореактивные двигатели работают не на бензине, а на керосине, является их дополнительным преимуществом, так как из нефти можно получить значительно больше керосина, чем бензина. Кроме того, удельный вес керосина больше, чем бензина; это значит, что в те же топливные баки самолета может поместиться по весу больше топлива и, следовательно, с этим топливом самолет сможет дальше улететь. Правда, есть у керосина и недостатки. Он, например, менее летуч, чем бензин, а поэтому хуже сгорает в двигателе, что особенно неблагоприятно сказывается при полете на большой высоте, где условия горения и без того ухудшаются. Поэтому ученые и исследователи стремятся найти такое топливо для турбореактивных двигателей, которое обладало бы достоинствами керосина, но было лишено его недостатков.

На рис. 13 показано устройство камеры сгорания турбореактивного двигателя РД-500. Таких камер на двигателе установлено 9; поэтому на диффузоре центробежного компрессора этого двигателя, показанном на рис. 11, можно видеть 9 патрубков, по которым воздух, выходящий из компрессора, подводится к камерам сгорания. Схема работы камеры сгорания показана также на рис. 13. Топливо — керосин — впрыскивается в движущийся с большой скоростью воздушный поток и сгорает в нем. Сгорание топлива в потоке воздуха, движущемся с большой скоростью, связано с очень сложными физическими процессами; о них будет подробнее рассказано ниже, в главе 7. Такое сгорание трудно изучить и трудно добиться, чтобы оно протекало хорошо, а ведь без этого нельзя создать и хорошего турбореактивного двигателя.

Продукты сгорания топлива — горячие газы, имеющие температуру примерно 850—900° С, устремляются из камеры сгорания в газовую турбину. Газовая турбина служит для того, чтобы вращать компрессор, и происходящие в ней процессы противоположны процессам, происходящим в компрессоре. Если в компрессоре воздух сжимается и давление его увеличивается, на что, естественно, приходится затрачивать работу, то в турбине, наоборот, давление воздуха, или, точнее, газов, уменьшается, они расширяются, совершая при этом работу. Если компрессор нужно вращать с помощью какого-нибудь двигателя, то турбина сама развивает мощность и может вращать компрессор. Так и сделано в турбореактивном двигателе — турбина и компрессор связаны в нем прочным стальным валом.

Рис. 13. Устройство камеры сгорания турбореактивного двигателя РД-500 (внизу принципиальная схема работы камеры): 1 — топливная форсунка, 2 — завихритель; 3 — горловина камеры; 4 — колпак; 5 — коническая перегородка; 6 — жаровая труба; 7 — наружный кожух

Что же представляет собой газовая турбина? Нетрудно догадаться, что принципиально по конструкции турбина должна быть похожа на компрессор, так как в этих машинах в сущности протекает один и тот же процесс, но в противоположных направлениях. Поэтому можно представить себе радиальную турбину — по аналогии с центробежным компрессором и осевую турбину — по аналогии с осевым компрессором. Существуют турбины обоих этих типов.

Рис. 14. Сопловой аппарат турбины турбореактивного двигателя РД-500

Радиальная турбина представляет собой такую же крыльчатку, как и крыльчатка центробежного компрессора. Только газы текут в крыльчатке турбины не от центра к периферии, как в компрессоре, а, наоборот, от периферии к центру. Такие турбины применяются редко, обычно на маломощных двигателях небольших размеров.

Рис. 15. Газовая турбина турбореактивного двигателя РД-500

Рис. 16. Радиальный зазор между рабочим колесом и корпусом турбины двигателя РД-500

На большинстве современных турбореактивных двигателей применяются осевые турбины. Как и осевой компрессор, осевая турбина состоит из рабочего вращающегося колеса с закрепленными на нем лопатками и ряда неподвижных лопаток. Но только в компрессоре воздух сначала протекает через рабочее колесо, а затем поступает в неподвижный направляющий аппарат, а в турбине наоборот. Раскаленные газы из камеры сгорания сразу попадают на неподвижные лопатки, которые называются сопловыми лопатками, а весь ряд таких лопаток — сопловым аппаратом (рис. 14). Когда газы текут в сужающихся каналах между сопловыми лопатками (эти каналы называются соплами), то их скорость увеличивается, а давление падает, газы расширяются. Со скоростью в несколько сот метров в секунду газы вытекают из сопел на лопатки вращающегося рабочего колеса турбины (рис. 15). Это колесо установлено в корпусе так, что между лопатками колеса и корпусом остается лишь очень небольшой радиальный зазор (рис. 16), поэтому газы устремляются в каналы между лопатками рабочего колеса. Так как лопатки изогнуты, то при движении газов в криволинейных каналах между лопатками возникает центробежная сила, действующая на них со стороны газов (рис. 17). Под действием этой силы колесо начинает вращаться. Газы вытекают из рабочего колеса со сравнительно небольшой скоростью — всю свою кинетическую энергию они передают рабочему колесу. Поэтому колесо в состоянии развить большую мощность; совершая несколько тысяч и даже несколько десятков тысяч оборотов в минуту, оно приводит во вращение компрессор.

Рис. 17. Принципиальная схема возникновения центробежной силы в каналах, образованных лопатками газовой турбины

Подобно многоступенчатым осевым компрессорам бывают и многоступенчатые осевые турбины. В двухступенчатой турбине за первым рабочим колесом устанавливается один ряд неподвижных лопаток, а за ним еще одно рабочее колесо или устанавливается второй ряд рабочих лопаток на том же колесе. На большинстве современных турбореактивных двигателей применяется одноступенчатая турбина, но есть двигатели с двух- и даже трехступенчатой турбиной. Турбины, имеющие большее число ступеней, на авиационных газотурбинных двигателях применяются очень редко.

Рис. 18. Выхлопной конус (слева) и реактивное сопло двигателя РД-500

За турбиной турбореактивного двигателя давление газов значительно, оно в два — два с лишним раза выше атмосферного давления. Если бы давление газов за турбиной было таким же, как давление воздуха в окружающей атмосфере, то газы вытекали бы из двигателя в атмосферу с той сравнительно небольшой скоростью, которую они имеют за турбиной. Но тогда двигатель не мог бы развить большой тяги. Для увеличения тяги окончательное расширение газов до атмосферного давления, с соответствующим увеличением их скорости, происходит за турбиной, в так называемом реактивном сопле двигателя. Это сопло представляет собой обычно простой конический сходящийся насадок (рис. 18), который крепится к переходной части — выхлопному конусу. Часто на выходе из двигателя приходится устанавливать специальную длинную выхлопную трубу, по которой газы отводятся в атмосферу; длина этой трубы определяется особенностями установки двигателя на самолете. В этом случае реактивное сопло устанавливается на выходе из выхлопной трубы. Подобную выхлопную трубу можно видеть на рис. 19, на котором показана установка турбореактивного двигателя РД-500 на испытательном стенде. Иногда на двигателе приходится устанавливать и более сложную выхлопную трубу. На рис. 20 показано, например, испытание турбореактивного двигателя в положении, соответствующем взлетному; на этом двигателе установлена, как это можно видеть, раздвоенная выхлопная труба.

Рис. 19. Турбореактивный двигатель РД-500 на испытательном стенде

Мы перечислили все основные части турбореактивного двигателя — компрессор, камеру сгорания, турбину, реактивное сопло. Это перечисление сделано в том порядке, в котором попадает в эти части протекающий через двигатель воздух (или газ). Таким образом, с рабочим телом турбореактивного двигателя (воздух, газ) происходят те же изменения, что и с рабочим телом поршневого авиационного двигателя или любого другого двигателя внутреннего сгорания. Вначале воздух, поступивший в двигатель, сжимается, затем к нему подводится тепло, выделяющееся в результате сгорания топлива. Горячие газы расширяются, совершая работу, и вытекают в атмосферу. Следовательно, тепловые процессы в поршневом и турбореактивном двигателях принципиально одинаковы. Но вместе с тем существует и важнейшее различие между обоими типами двигателей в отношении протекания этих тепловых процессов. В поршневом двигателе все процессы протекают в одном месте — в цилиндре двигателя; они лишь смещены по времени и следуют один за другим в том порядке, какой был указан выше. В турбореактивном же двигателе все тепловые процессы происходят одновременно, непрерывно в течение всей работы двигателя, но зато каждый из этих процессов протекает в одной какой-нибудь части двигателя — они смещены не по времени, а в пространстве.

Рис. 20. Испытание турбореактивного двигателя в положении, соответствующем взлетному

Такое различие объясняется тем, что поршневой двигатель — это двигатель периодического действия, т. е. рабочие процессы в нем протекают не непрерывно, а периодически, повторяясь много раз каждую секунду. Ясно, что в этом случае все процессы, происходящие в цилиндрах двигателя, должны быть смещены по времени. Иное дело в турбореактивном двигателе, через который рабочее тело (воздух) течет все время, непрерывно. Тут неизбежно смещение тепловых процессов в пространстве, вдоль газовоздушного тракта двигателя.

Нетрудно заметить, что непрерывность действия турбореактивного двигателя является его преимуществом по сравнению с поршневым двигателем. Действительно, в результате такой непрерывности через турбореактивный двигатель может протечь в секунду больше рабочего тела (воздуха), чем через поршневой двигатель, если даже отвлечься от конструктивных особенностей турбореактивного двигателя, способствующих дополнительному увеличению расхода воздуха. Увеличение расхода воздуха сопровождается увеличением мощности двигателя, ибо при прочих равных условиях с каждого килограмма протекающего через двигатель воздуха может быть получена определенная полезная работа. Этим и объясняется то, что мощность турбореактивного двигателя при больших скоростях полета во много раз превышает мощность поршневого двигателя.

Но возвратимся к турбореактивному двигателю. Мы знаем, что давление газов за турбиной больше давления атмосферного воздуха, так что окончательное расширение газов происходит в реактивном сопле; без этого двигатель не может развивать большой тяги. Очевидно, чем больше давление газов за турбиной, т. е. чем большее давление «срабатывается» в сопле, тем больше тяга двигателя. Следовательно, для увеличения тяги нужно повышать давление газов за турбиной.

Каким же образом можно этого добиться?

На первый взгляд кажется, что для этого проще всего увеличить давление газов перед турбиной, т. е. увеличить давление воздуха, выходящего из компрессора. Но в действительности этот путь не всегда приводит к желаемому результату. Если увеличивать сжатие воздуха в компрессоре, то на вращение компрессора придется затратить большую мощность турбины, а для увеличения мощности турбины потребуется увеличить степень расширения газов в ней. В результате этого давление газов за турбиной может не только не повыситься, а даже уменьшиться.

Чтобы найти правильный путь для повышения давления газов за турбиной и, следовательно, для увеличения тяги турбореактивного двигателя, обратим внимание на одну особенность его работы. Эта особенность имеет важный, принципиальный характер и является общей для всех воздушно-реактивных двигателей, а не только для двигателей турбореактивных.

Рассмотрим, как должна изменяться температура воздуха, протекающего через двигатель. Представим себе, что в двигателе нет камеры сгорания и воздух, выходящий из компрессора, сразу поступает в турбину и в ней расширяется. Сможет ли работать в этом случае турбореактивный двигатель? Конечно, нет. Даже в идеальном случае, т. е. при полном отсутствии каких бы то ни было потерь энергии в компрессоре и в турбине, мощность турбины в таком двигателе будет только равняться мощности компрессора. Но так как потери неизбежны, то турбина будет развивать в этом случае даже меньшую мощность, чем та, которая необходима для вращения компрессора. Следовательно, турбина не сможет вращать компрессор и двигатель работать не будет.

Чтобы мощность турбины была достаточной для привода во вращение компрессора, воздух (или газ), расширяющийся в турбине, должен иметь более высокую температуру, чем воздух, сжимающийся в компрессоре. Мало того, эта разница температур должна быть значительной, иначе турбореактивный двигатель не оправдает своего назначения — турбина будет вращать компрессор, двигатель будет работать, но вся энергия газов будет расходоваться при их расширении в турбине. В результате давление газов за турбиной будет небольшим и, следовательно, небольшой будет и тяга двигателя.

Таким образом, необходимо, чтобы воздух, выходящий из компрессора, был сильно подогрет до поступления в турбину. Для этой цели и служит камера сгорания двигателя. Тепло, выделяющееся в этой камере при сгорании топлива, подогревает проходящий через двигатель воздух примерно до 850—900° С. Выше говорилось о том, что из камеры сгорания вытекает, собственно говоря, уже не воздух, а раскаленные газы — перемешанные с воздухом продукты сгорания. Однако масса этих газов практически та же, что и масса воздуха, так как вес сгорающего в турбореактивном двигателе топлива не превышает 1,5% от веса воздуха.

Но почему турбина, работающая на горячих газах, способна развить большую мощность, чем турбина, работающая на холодном воздухе?

Это объясняется важнейшим свойством газов, в том числе и воздуха, свойством, лежащим в основе всей теплотехники, без которого нельзя было бы создать не только турбореактивного двигателя, но и любой другой тепловой машины.

Это важнейшее свойство всякого газа заключается в том, что горячий газ способен совершить большую работу, чем холодный, при одинаковом его расширении, т. е. при уменьшении давления в одно и то же число раз. Термодинамика, наука о преобразовании тепла в работу, учит, что при прочих равных условиях работа, совершаемая газом при расширении, прямо пропорциональна абсолютной температуре газа, которую он имеет перед расширением. Что более нагретый газ способен совершить большую работу, это совершенно очевидно. Каждый знает, что при нагревании все тела увеличивают свой объем; только для твердых и жидких тел это увеличение объема при нагревании невелико, а для газов оно может быть очень значительным. Начните нагревать газ, заключенный в каком-нибудь сосуде, так, чтобы его давление при этом не изменялось, например, так, как показано на рис. 21, т. е. нагрузив крышку сосуда гирей. В результате нагревания газ расширится, его объем увеличится, хотя давление и останется постоянным. Но всякое расширение газа связано с тем, что расширяющийся газ совершает работу; в нашем случае эта работа проявится в том, что гиря поднимется на большую высоту (в турбореактивном двигателе работа расширения газа в турбине затрачивается потом на сжатие воздуха в компрессоре). Поэтому нагретый газ и совершает в турбине большую работу, чем холодный; добавочная работа тем больше, чем сильнее нагрет газ.

Рис. 21. При нагревании воздуха его объем увеличивается (давление постоянно), при этом совершается работа

Как показывают теория и опыт, температура газов, поступающих на лопатки турбины в турбореактивном двигателе, должна быть значительно большей, чем температура воздуха, выходящего из компрессора. Без этого давление газов за турбиной будет лишь немного превышать атмосферное и двигатель не сможет развить большую тягу. Следует отметить, что повышенное давление газов за турбиной важно только для турбореактивного двигателя, который устанавливается на самолете. В других газотурбинных двигателях, например, предназначенных для морских судов, железнодорожных локомотивов, для установки на электростанциях и т. д., давление за турбиной практически равно атмосферному. Но турбина в этих случаях развевает мощность значительно большую, чем требуется для вращения компрессора. Избыточная мощность, которая при этом развивается, используется для совершения полезной работы — вращения генератора электрического тока, гребного винта корабля, ведущих колес железнодорожного локомотива или автомобиля. Двигатели такого типа применяются также и в авиации, мы о них упоминали выше. Они носят название турбовинтовых двигателей, ибо в них турбина приводит во вращение воздушный винт, с успехом заменяя поршневой двигатель. Турбовинтовым двигателям обеспечено прочное место в авиации; о них мы скажем несколько подробнее ниже.

Итак, для того чтобы турбореактивный двигатель развивал большую тягу, газы в нем должны быть нагреты до очень высокой температуры.

Но здесь мы встречаемся с наиболее, пожалуй, существенной трудностью развития турбореактивного двигателя.

Температура газов — продуктов сгорания топлива — зависит от рода этого топлива. Более калорийные топлива, т. е. топлива, выделяющие больше тепла при сгорании, как правило, образуют при горении и газы более высокой температуры. Бензин и керосин представляют собой весьма калорийные топлива; так, например, 1 кг керосина выделяет при сгорании более 10 000 килокалорий тепла. При сгорании керосина могут быть получены газы с весьма высокой температурой, почти до 2000° С. Однако такая температура является смертельной для двигателя, так как материалы, применяемые для изготовления деталей двигателя, не выдерживают и более низких температур.

Это и являлось главной причиной того, что в течение десятилетий мечта инженеров и ученых о создании газовой турбины не могла быть осуществлена.

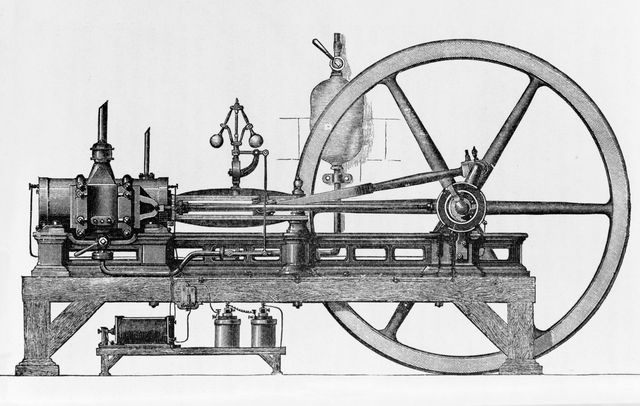

Еще в конце прошлого века, после того как паровая турбина продемонстрировала свое конструктивное превосходство над тяжелой, вибрирующей паровой машиной, а двигатель внутреннего сгорания устранил необходимость в сложном, громоздком и малоэкономичном паровом котле, инженеры стали задумываться над двигателем, который совмещал бы в себе достоинства турбины и двигателя внутреннего сгорания. Таким двигателем должна была стать газовая турбина. В паровой турбине происходит расширение пара, который образуется в котле, где вода испаряется под действием тепла, выделяющегося при сгорании топлива. В газовой турбине расширяются непосредственно сами газы — продукты сгорания топлива. Однако все попытки создать газовую турбину заканчивались неудачей, наталкиваясь на, казалось, непреодолимую трудность: не удавалось решить проблему создания лопаток турбинного колеса.

Это не было неожиданностью, так как лопатки колеса работают в чрезвычайно трудных условиях. Представьте себе тонкую, длинную, изогнутую полоску металла (а ведь так именно выглядит лопатка турбины), укрепленную одним концом на колесе довольно большого диаметра, которое вращается с огромным числом оборотов, иногда значительно превышающим 10 000 об/мин. При таких условиях на эту полоску металла действуют большие центробежные силы, которые стремятся оторвать ее от колеса так же, как, например, камень в быстро раскручиваемой праще стремится разорвать удерживающую его веревку. Насколько велики эти силы, можно судить по тому, что иногда они в десятки тысяч раз превышают вес лопатки.

Но это не единственная нагрузка, которую воспринимает при работе двигателя лопатка турбины. Когда на лопатку устремляется поток газов, она начинает колебаться с очень большой частотой. При этом она изгибается и скручивается сотни и тысячи раз в секунду, так что даже прочные волокна — «металлические мышцы», наконец, не выдерживают и рвутся. Только самые высокопрочные металлические сплавы способны выдерживать в течение десятков и сотен часов тяжелый труд, который достается на долю лопаток, турбины.

Но и это еще не все.

Поток газов, устремляющийся с огромной скоростью, обычно превышающей скорость звука, из соплового аппарата на лопатки турбинного колеса, несет с собой страшный жар в сотни градусов. Понятно, что лопатки мгновенно раскаляются докрасна. Если издали заглянуть сквозь выходное отверстие работающего турбореактивного двигателя внутрь его, то можно увидеть огненно-красное кольцо. Это кольцо — след, оставляемый лопатками вращающегося колеса турбины. Температура лопаток достигает 700—750° С. При такой температуре все известные железоуглеродистые сплавы, обычно применяющиеся в тех случаях, когда требуется особая прочность, перестают быть прочными. Их прочность уменьшается в десятки раз, и повышение температуры на каждый лишний градус может привести к быстрому разрушению лопаток. Нагруженная мощной центробежной силой, колеблющаяся лопатка не выдерживает этих условий работы; ослабленный жарой металл рвется, и турбина выходит из строя.

Чтобы создать надежные лопатки турбины, понадобились новые металлы повышенной прочности, причем прочности не при обыкновенной температуре, а при нагреве до красного каления. Такие металлы называются жаропрочными. Но даже высокая жаропрочность металла еще не решает всех проблем создания лопаток, полностью удовлетворяющих предъявляемым к ним требованиям. Дело в том, что лопатка турбины при работе двигателя подвергается страшной болезни, которая носит несколько необычное для техники название — «ползучесть». Пусть даже найден металл, способный выстоять под объединенным натиском жары и нагрузок, — эго еще не значит, что задача решена до конца. Лопатка, изготовленная из такого жаропрочного материала, может начать постепенно, сначала медленно, а потом все быстрее, удлиняться, вытягиваться под действием постоянно приложенной к ней центробежной силы: материал лопатки будет «ползти». Это очень опасно для турбины: удлинившаяся лопатка ослабевает и обрывается либо задевает за корпус турбины и ломается.

Очевидно, материал, из которого можно изготовить лопатки газовой турбины, должен обладать по крайней мере двумя качествами: быть исключительно жаропрочным и вместе с тем не обладать склонностью к ползучести.

Готовых металлов с такими свойствами в природе нет, их нужно было создавать заново. Поэтому борьба за газовую турбину шла двумя путями. Ученые и конструкторы совершенствовали компрессор и турбину, ибо чем они совершеннее, чем больше их коэффициент полезного действия, тем меньше минимальная температура газов, при которой турбина в состоянии не только вращать компрессор, но и развивать полезную мощность. Металлурги же создавали новые сплавы для лопаток турбины.

Наконец, задача была решена. В настоящее время компрессор и турбина стали высокосовершенными машинами с небывало высоким к. п. д. (к. п. д. компрессора достигает 80—82 %, а к. п. д. турбины — почти 90 %). Были получены замечательные сплавы различных редких металлов — никеля, хрома, кобальта, молибдена, вольфрама, тантала, ниобия; эти сплавы обладают большой жаропрочностью и малой ползучестью. Изготовленные из них лопатки турбины надежно работают в течение сотен часов при температуре газов 750—800° С и более.

Интересно отметить, что немалый вклад в решение задачи создания газовой турбины сделали ученые, конструкторы и технологи, работавшие над усовершенствованием... поршневого авиационного двигателя. Вот как это произошло.

Более трети века назад ученые и конструкторы стали задумываться над тем, чтобы научиться использовать теряющуюся энергию отходящих газов поршневого двигателя. Ведь из двигателя через выхлопные патрубки вытекают в атмосферу продукты горения топлива — газы, обладающие температурой до 1000° С. Тепловая энергия этих газов вдвое — втрое превышает мощность двигателя; это значит, что на каждую лошадиную силу мощности, которую развивает двигатель, 2—3 л. с. «вылетают в трубу», теряются с выхлопными газами. Предлагались и исследовались различные методы использования этой теряющейся энергии газов, но наиболее широкое применение нашли турбокомпрессоры.

Идея турбокомпрессора была очень простой. На большинстве авиационных поршневых двигателей, в особенности в предвоенное десятилетие, стали устанавливаться компрессоры для сжатия засасываемого из атмосферы воздуха перед его подачей в цилиндры двигателя. Такой метод подачи в цилиндры поршневого авиационного двигателя предварительно сжатого воздуха называется наддувом, а компрессор, сжимающий воздух,— нагнетателем. Применение нагнетателей позволило значительно улучшить характеристики поршневых авиационных двигателей. В результате наддува в тех же цилиндрах двигателя помещается больше (по весу) воздуха; но это значит, что больше образуется и рабочей топливовоздушной смеси, больше выделяется тепла при ее сгорании и увеличивается, следовательно, мощность двигателя. Наддув очень важен и для обеспечения высотности двигателя, т. е. сохранения его мощности с увеличением высоты полета, — без наддува мощность двигателя с высотой быстро уменьшается из-за того, что на большой высоте воздух разрежен.

Рис. 22. Применение турбокомпрессора на поршневом двигателе:

а — поршневой авиационный двигатель с приводным центробежным нагнетателем; б—поршневой авиационный двигатель с турбокомпрессором, 1 — двигатель, 2—всасывающий воздушный патрубок; 3 — карбюратор; 4 — крыльчатка приводного нагнетателя, 5 — выхлопной трубопровод; 6 — крыльчатка турбокомпрессора; 7 — турбинное колесо турбокомпрессора; 8 — выход выхлопных газов в атмосферу

В качестве нагнетателей поршневых двигателей применяются центробежные компрессоры. Привод во вращение крыльчатки компрессора осуществляется обычно от коленчатого вала двигателя с помощью шестеренчатой передачи, причем число оборотов крыльчатки достигает 20 тысяч в минуту и более.

Рис. 23. Конструкция турбокомпрессора (рядом для сравнения изображен обычный настольный вентилятор):

1 — выход отработавших газов из турбины в атмосферу; 2 — выход охлаждающего воздуха в атмосферу, 3 — колесо турбины; 4 — корпус турбины, 5 — корпус компрессора; 6 — крыльчатка компрессора, 7 — отвод сжатого воздуха к двигателю, 8 — подвод выхлопных газов от двигателя к турбине, 9 — подвод воздуха для охлаждения турбины

На вращение крыльчатки нагнетателя приходится затрачивать значительную часть мощности, развиваемой двигателем, в то время как огромная энергия, заключенная в выхлопных газах двигателя, не используется. Поэтому и родилась идея турбокомпрессора, идея использования газовой турбины для вращения крыльчатки нагнетателя.

Турбокомпрессор представляет собой смонтированные на общем валу крыльчатку компрессора и газовую турбину, которая работает от выхлопных газов двигателя и развивает мощность, необходимую для привода во вращение компрессора (рис. 22). В этом случае мощность, развиваемая двигателем, на привод крыльчатки нагнетателя уже не расходуется. Устройство одного из современных турбокомпрессоров показано на рис. 23.

Шли годы, постепенно совершенствовался турбокомпрессор, значительно улучшая общие характеристики поршневого авиационного двигателя. И вместе с тем все надежнее и лучше становилась газовая турбина, без которой нельзя было создать нового двигателя.

Так в развивающемся старом, поршневом двигателе зарождались ростки нового, турбокомпрессорного воздушно-реактивного двигателя.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Принцип работы турбокомпрессорного двигателя.

Чтобы получить энергию для движения, в автомобильном двигателе сгорает смесь топлива с воздухом. Чем больше воздуха добавлено в смесь, тем мощнее работает двигатель. Обычный двигатель втягивает воздух в каждый из своих цилиндров, когда поршень в цилиндре идет вниз. Но самые лучшие двигатели втягивают в цилиндры еще и дополнительный воздух. Это делается с помощью устройства под названием турбокомпрессор.

В турбокомпрессоре есть турбина, которая приводится в движение от горячих газов, образующихся в двигателе автомобиля. Турбинный компрессор под большим давлением подает свежий воздух в цилиндры, в результате чего там происходит более полное сгорание топлива. Нагнетая дополнительный воздух в цилиндры, турбокомпрессор увеличивает мощность двигателя, не меняя его размеров.

Турбокомпрессор

Турбинный компрессор двигателя (голубой диск на верхнем рисунке) принимает свежий впускной воздух (голубые стрелы) и под сильным давлением направляет его в цилиндры. Компрессор приводится в движение турбиной (красный диск), которая и дала название всему устройству. А турбина вращается под действием горячих газов, выходящих из двигателя (красные стрелы). Центральный подшипник служит общей опорой компрессору и турбине.

Мощная добавка

Установленный на двигатель автомобиля (левый рисунок), турбокомпрессор (в голубом кружке) может значительно увеличить мощность двигателя. Первые модели турбокомпрессорных двигателей имели неприятное свойство перегреваться. Но теперь такие двигатели настолько отработаны, что применяются на всех типах машин: от лучших спортивных до малолитражек.

Для большей мощности двигателя

Турбокомпрессорный двигатель (рисунок ниже) использует горячие выхлопные газы (розовые на рисунке) для вращения турбины и вдувания сжатого воздуха (голубого на рисунке) в цилиндры. Выпускной клапан стравливает избыточное давление воздуха. Турбокомпрессор двигателя (в синем кружочке) представлен отдельно в увеличенном виде на среднем рисунке.

Приводится в движение энергией горячих выхлопных газов

Турбинное колесо, приводимое в движение горячими выхлопными газами двигателя (оранжевые стрелки), может вращаться с частотой до 100 000 оборотов в минуту. Компрессор вращается вместе с турбиной. Он засасывает свежий воздух (голубые стрелки) и под высоким давлением вталкивает этот воздух в цилиндры двигателя. Исполнительный механизм, состоящий из датчика и регулятора, поддерживает постоянным давление воздуха на входе в цилиндры.

Воздух под высоким давлением

Выхлопные газы (оранжевые на картинке справа) попадают на турбину и раскручивают колесо, которое находится на одном валу с колесом компрессора. Компрессорное колесо, крутясь как вентилятор (голубой), засасывает свежий воздух, сжимает его и под высоким давлением направляет в цилиндры.

information-technology.ru

Турбокомпрессорный воздушно-реактивный двигатель - Большая Энциклопедия Нефти и Газа, статья, страница 1

Турбокомпрессорный воздушно-реактивный двигатель

Cтраница 1

Турбокомпрессорный воздушно-реактивный двигатель ( рис. 48) имеет компрессор для сжатия воздуха, турбину, приводящую в движение компрессор, и камеру сгорания. Компрессор может быть выполнен центробежным или осевым. [1]

Турбокомпрессорные воздушно-реактивные двигатели, пред-авляющие собой совокупность трех установок: компрессора, га -) вой турбины и реактивного сопла. [2]

Схема турбокомпрессорного воздушно-реактивного двигателя ( сокращенно называемого ТК ВРД) впервые предложена инж. [3]

Для работы турбокомпрессорного воздушно-реактивного двигателя ( ТКВРД) необходима непрерывность процесса сгорания. [4]

В качестве топлива для турбокомпрессорных воздушно-реактивных двигателей ( ТКВРД) применяются светлые дистилляты прямой гонки и гидрокрекинга. [5]

Процесс сгорания топлива в турбокомпрессорных воздушно-реактивных двигателях ( ТКВРД) происходит в газовоздушном потоке в камерах сгорания. [6]

Процесс сгорания топлива в турбокомпрессорных воздушно-реактивных двигателях ( ТКВРД) происходит в газо-воздушном потоке в камерах сгорания. [7]

На рис. 55 показана схема турбокомпрессорного воздушно-реактивного двигателя, через турбину которого проходит лишь часть воздуха, входящего в двигатель, а остальная часть воздуха, поджатого до давления, примерно равного давлению газа после турбины, перепускается по наружной кольцевой камере, выйдя из которой воздух смешивается с горячими газами, выходящими из турбины. [8]

На рис. 38 представлена схема устройства турбокомпрессорного воздушно-реактивного двигателя и показано изменение параметров газовоздушного потока - давления р, температуры t и скорости w по тракту двигателя. Именно эти воздушно-реактивные двигатели получили наибольшее распространение в авиации. [10]

На рис. 49 сплошными линиями изображена диаграмма действительного процесса турбокомпрессорного воздушно-реактивного двигателя. Линия 1-а изображает поджатие воздуха за счет скоростного напора. [11]

Газогенератор может работать и на основном топливе ракетного двигателя, но в этом случае, как и в турбокомпрессорном воздушно-реактивном двигателе ( ТКВРД), принимают меры для снижения температуры продуктов сгорания, поступающих в турбину, до той температуры, которую могут выдержать без разрушения лопатки турбины. [12]

Так как в таких системах воздух сжимается в компрессоре, а приводом последнего является турбина, то они получили название турбокомпрессорных воздушно-реактивных двигателей. [13]

Страницы: 1

www.ngpedia.ru