WHAT’S

NEW

HERE ?EPI

Products

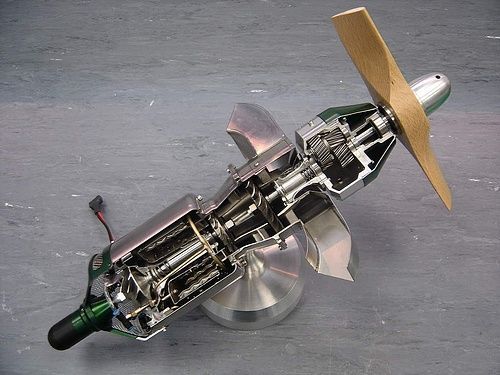

and Services Technical Articles and Product Descriptions Mechanical Engineering FundamentalsPiston

Engine

TechnologyEPI

Engine

ProjectsAircraft

Engine

ConversionsDetailed

Gearbox TechnologyEPI

Gearbox

ProjectsAircraft

Propeller

TechnologySpecial

Purpose

СистемыRotorWay

Helicopter

Выпуски Справочные материалы EPI

Справочник

Руководства LibraryEpi

и

Publicationssome

Интересные

Связанные линии ДОПОЛНИТЕЛЬНЫЕ ПРОДУКЦИИ материал

для продажи

(случайно) .

для продажи

(случайно) 9005 для продажи

(случайно) 9005 для продажи

(случайно) 9005 . Журнал Race Engine Technology ВВЕДЕНИЕ в Race Engine TechnologyПОДПИСАТЬСЯ

на Race Engine TechnologyДОСТУПНО

НАЗАД

ВЫПУСКИ | Последнее обновление: 25 января 2013 г. ПРИМЕЧАНИЕ. Все наши продукты, конструкции и услуги являются УСТОЙЧИВЫМИ, ОРГАНИЧЕСКИМИ, БЕЗ ГЛЮТЕНОВ, НЕ СОДЕРЖАТ ГМО и не будут

расстроить чьи -либо драгоценные чувства или тонкие чувства Это расширенная версия статьи Джека Кейна, которая появилась в выпуске 030 из

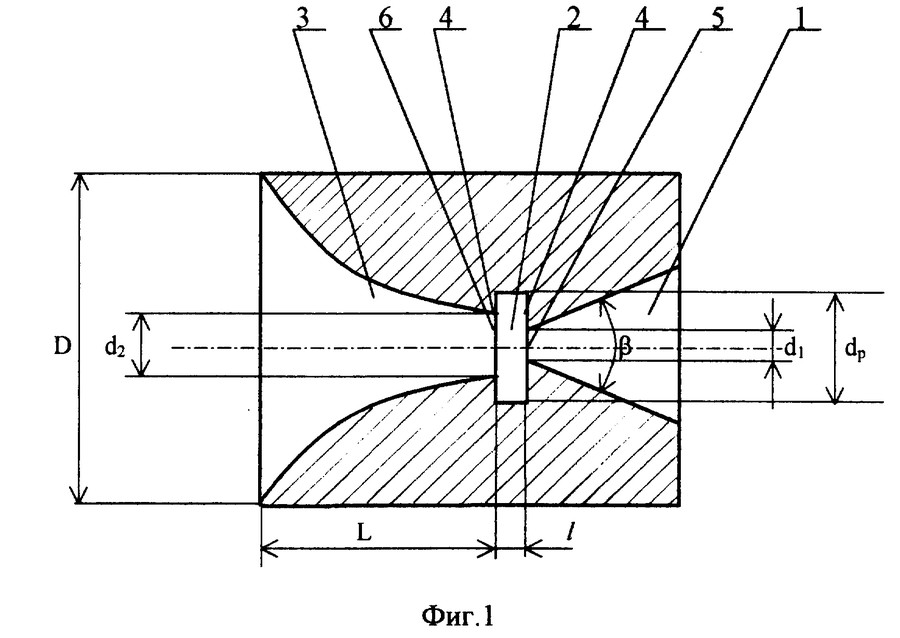

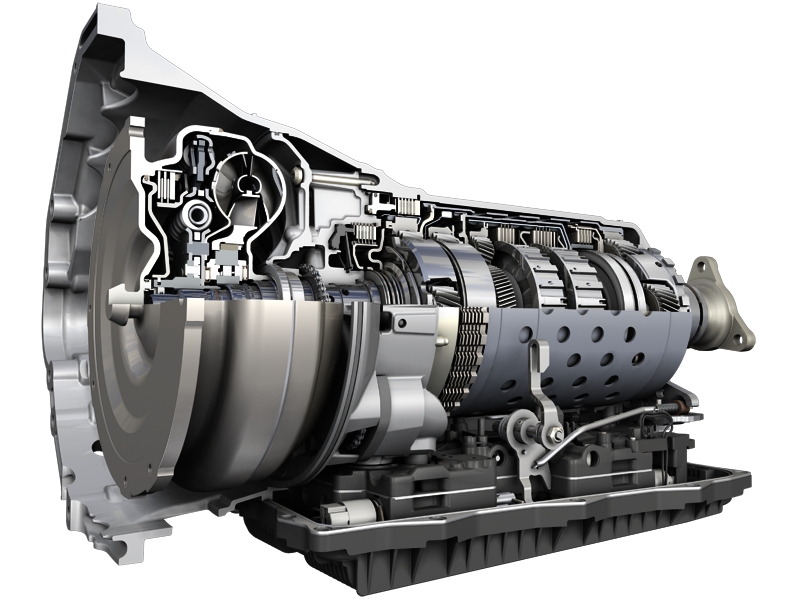

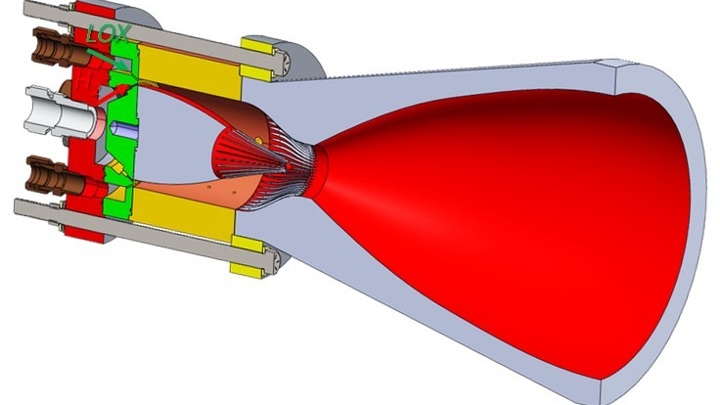

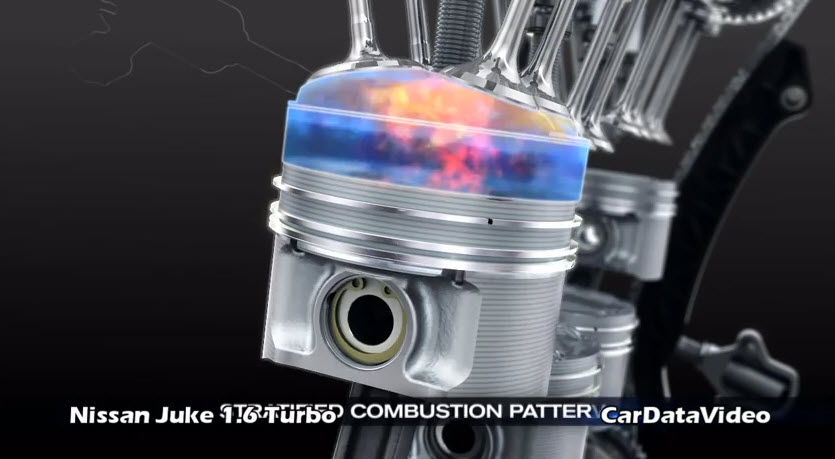

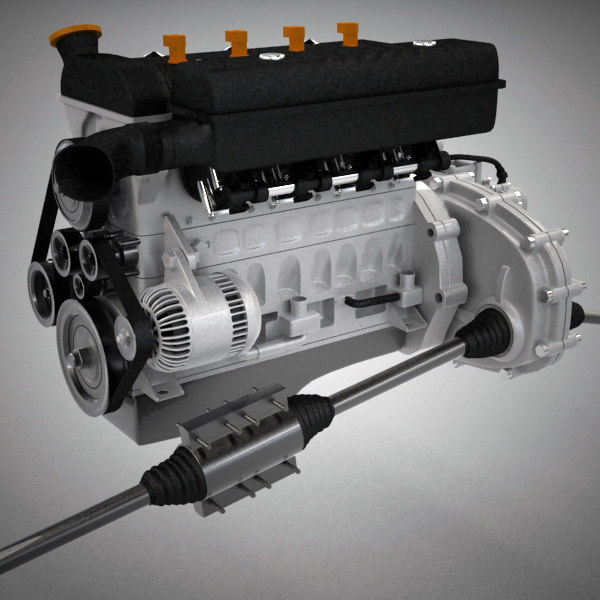

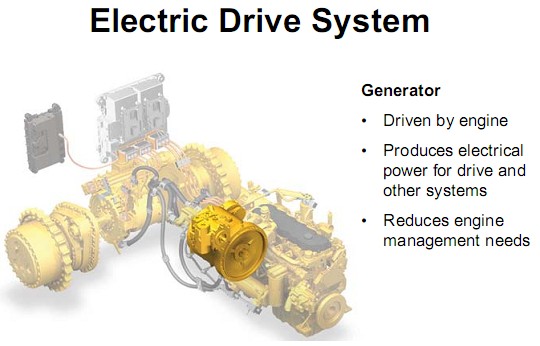

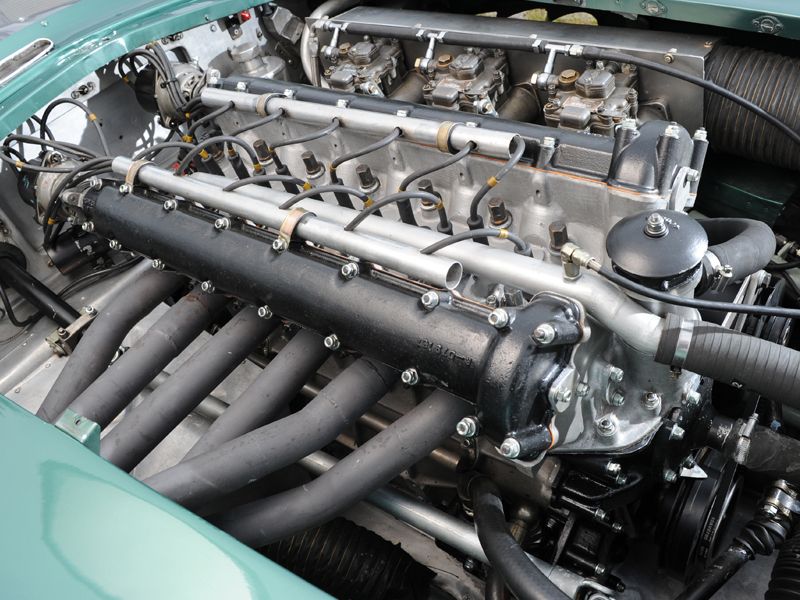

Magazine Technology Technology Technology . четыре класса: (1) подшипники качения (примеры: шариковые, цилиндрические роликовые, сферические роликовые, конические роликовые и игольчатые), (2) сухие подшипники (примеры: пластиковые втулки, металлические втулки с покрытием), (3) полусмазываемые ( пример: пропитанные маслом бронзовые втулки) и (4) гидродинамические подшипники (пример: подшипники коленчатого вала). четыре класса: (1) подшипники качения (примеры: шариковые, цилиндрические роликовые, сферические роликовые, конические роликовые и игольчатые), (2) сухие подшипники (примеры: пластиковые втулки, металлические втулки с покрытием), (3) полусмазываемые ( пример: пропитанные маслом бронзовые втулки) и (4) гидродинамические подшипники (пример: подшипники коленчатого вала). За исключением случайных тангенциальных, таких как 1,5-литровый оппозитный четырехцилиндровый двигатель Porsche шестидесятых годов и некоторые авиационные двигатели с радиальной конфигурацией, почти все поршневые двигатели используют гидродинамические подшипники. Это справедливо для коленчатого вала, а иногда и для распределительного вала, хотя часто последний работает непосредственно в конструкции двигателя. Он обратил внимание на гидродинамические подшипники. Цель всего обсуждения состоит в том, чтобы (а) объяснить, как работают гидродинамические подшипники (что иногда противоречит здравому смыслу), и (б) продемонстрировать, как разработчики двигателей сокращают потери на трение с помощью технологии подшипников. Гидравлические подшипники работают путем создания в качестве побочного продукта относительного движения между валом и подшипником очень тонкой пленки смазки под достаточно высоким давлением, чтобы соответствовать приложенной нагрузке, пока эта нагрузка находится в пределах несущая способность. Гидродинамические подшипники представляют собой форму научной магии, поскольку они обеспечивают очень большую грузоподъемность в компактном и легком исполнении и, в отличие от других классов, в большинстве случаев могут быть рассчитаны на бесконечный срок службы. Гидродинамические подшипники работают в одном из трех режимов: (а) полностью гидродинамический, (б) граничный и (в) смешанный. ГИДРОДИНАМИЧЕСКИЙ РЕЖИМ При полностью гидродинамическом (или «полностью пленочном») смазывании подвижная поверхность шейки полностью отделена от опорной поверхности очень тонкой пленкой смазки (всего 0,0001 дюйма при изотропном сверхфинишном { ISF}). Приложенная нагрузка вызывает смещение центральной линии шейки относительно центральной линии подшипника. Этот эксцентриситет создает круглый «клин» в зазоре, как показано на рис.0003 Рисунок 1 . Этот эксцентриситет создает круглый «клин» в зазоре, как показано на рис.0003 Рисунок 1 . Рисунок 1 Смазка благодаря своей вязкости прилипает к поверхности вращающейся шейки и втягивается в клин, создавая очень высокое давление (иногда превышающее 6000 фунтов на кв. дюйм), которое действует на отделите шейку от подшипника, чтобы выдержать приложенную нагрузку. Эксцентриситет подшипника выражается как смещение центральной линии, деленное на радиальный зазор. Например, если подшипник с радиальным зазором 0,0012 дюйма (0,0024 дюйма в диаметре) работает с толщиной пленки 0,0001 дюйма, то эксцентриситет равен (0,0012 — 0,0001)/0,0012 = 0,9.17. Эксцентриситет подшипника увеличивается с приложенной нагрузкой и уменьшается с увеличением скорости и вязкости шейки. Обратите внимание, что гидродинамическое давление не имеет никакого отношения к давлению масла в двигателе, за исключением того, что если давление моторного масла недостаточно для подачи необходимого большого объема масла в подшипник, механизм гидродинамического давления выйдет из строя, и подшипник(и) ) и журнал(ы) будут быстро уничтожены. Интересно изучить распределение давления в гидродинамической области гидродинамического подшипника. Описанное выше гидродинамическое давление возрастает от довольно низкого в зоне большого зазора до максимального в точке минимальной толщины пленки по мере того, как масло (практически несжимаемое) втягивается в сужающуюся «клиновидную» зону подшипника. На Рисунке 2 показан характерный эскиз радиального распределения давления в несущей области подшипника. Рисунок 2 Однако этот радиальный профиль не является однородным по всей осевой длине подшипника. На рис. 3 показан эскиз профиля осевого распределения давления для полностью разработанной гидродинамической смазки с опорной поверхностью без канавок (вставка). Как видно из рисунка, давление быстро падает на кромке подшипника, так как масло вытекает из кромки под действием высокого гидродинамического давления. При движении внутрь от краев давление резко возрастает. Если подшипник имеет достаточную ширину, профиль будет иметь почти плоскую форму в области высокого давления. Рисунок 3 Когда-то стандартной практикой было использование коренных подшипников с канавками, поскольку считалось, что канавка обеспечивает лучшую подачу масла к шатунным подшипникам. Быстрое изучение осевого профиля распределения гидродинамического давления на рифленой поверхности (вкладыш), показанное на рис. подшипник. Рис. 4 ГРАНИЧНЫЙ РЕЖИМ Второй режим работы подшипника – граничная смазка. При граничной смазке «вершины» поверхностей скольжения (цапфа и подшипник) соприкасаются друг с другом, но также существует чрезвычайно тонкая пленка масла толщиной всего в несколько молекул, которая находится в «впадинах» поверхности. Эта тонкая пленка имеет тенденцию уменьшать трение по сравнению с тем, которое было бы, если бы поверхности были полностью сухими. СМЕШАННЫЙ РЕЖИМ Третий режим, смешанный, представляет собой область перехода между граничной и полнопленочной смазкой. Поверхностные пики на поверхностях шейки и подшипника частично проникают в пленку жидкости, и происходит некоторый поверхностный контакт, но гидродинамическое давление начинает увеличиваться. ЭКСПЛУАТАЦИЯ Для дальнейшего объяснения трех режимов смазки давайте рассмотрим работу подшипника скольжения от запуска до устойчивого состояния. На рис. 5 показан опорный подшипник в состоянии покоя. Приложенная нагрузка вызывает контакт шейки с поверхностью подшипника (коэффициент эксцентриситета = 1,0). Рисунок 5 Когда начинается движение, шейка пытается взобраться на стенку подшипника, как показано на Рисунок 6 , из-за трения металла по металлу (граничной смазки) между двумя поверхностями. Рисунок 6 При достаточном запасе смазки движение шейки начинает затягивать смазку в область клина, и наряду с граничной смазкой начинает происходить гидродинамическая смазка (смешанная смазка). Если предположить, что нагрузка и вязкость остаются относительно постоянными в течение этого периода запуска, то по мере увеличения числа оборотов гидродинамическая работа усиливается до тех пор, пока она полностью не разовьется и не переместит шейку в ее стационарную ориентацию (рис. 7) , определяется эксцентриситетом (е) и углом ориентации (а). Обратите внимание, что направление эксцентриситета и, следовательно, минимальная толщина пленки не совпадают с вектором нагрузки, а смещены под углом от нагрузки. Рис. 7 (3) приложенная единичная нагрузка. 7) , определяется эксцентриситетом (е) и углом ориентации (а). Обратите внимание, что направление эксцентриситета и, следовательно, минимальная толщина пленки не совпадают с вектором нагрузки, а смещены под углом от нагрузки. Рис. 7 (3) приложенная единичная нагрузка. Эти три параметра можно комбинировать следующим образом, чтобы сформировать значение, которое мы можем назвать «Рабочее состояние подшипника» (BOC). BOC = Вязкость x RPM x Диаметр x K/Единичная нагрузка (Уравнение 1) Параметр Viscosity указан в единицах абсолютной вязкости. Значение «K» — это коэффициент, который преобразует число оборотов в минуту и диаметр в скорость поверхности шейки. Нагрузка на подшипниковый узел представляет собой приложенную силу, деленную на площадь проекции подшипника (умножение ширины вкладыша на диаметр шейки). КРИВАЯ ZN/P («ГРАФИК СТРИБЕКА») Значение BOC позволяет прогнозировать режим работы подшипника и ожидаемый коэффициент трения для данного рабочего состояния. Переходы между этими различными режимами работы и соответствующие фрикционные свойства более полно проиллюстрированы на графике Стрибека , показанном ниже на Рис. 8 . На этом графике (также известном как «кривая ZN/P») показан коэффициент трения подшипника (в логарифмическом масштабе), представленный как функция рабочих условий подшипника (BOC). Значения, нанесенные на ось X, не имеют размерности и показаны в процентах от полной шкалы. Переходы между этими различными режимами работы и соответствующие фрикционные свойства более полно проиллюстрированы на графике Стрибека , показанном ниже на Рис. 8 . На этом графике (также известном как «кривая ZN/P») показан коэффициент трения подшипника (в логарифмическом масштабе), представленный как функция рабочих условий подшипника (BOC). Значения, нанесенные на ось X, не имеют размерности и показаны в процентах от полной шкалы. Рисунок 8 Две вертикальные линии в области графика показывают границы между тремя режимами работы. Зона 1, от BOC = 0 до примерно 15, где происходит граничная смазка. Зона 2 (ВОС = 15–35) — это область смешанной смазки, в которой по мере увеличения ВОС развивается гидродинамическое давление, которое берет верх над граничной смазкой. Зона 3 представляет собой полностью развитую гидродинамическую смазку. Обратите внимание, что целью представления этой кривой BOC (или ZN/P) является демонстрация взаимосвязи между коэффициентом трения и параметрами BOC (ZN/P), а не указания по конструкции подшипника. В окончательном справочном тексте 2001 г. «Прикладная трибология: проектирование и смазка подшипников» д-ра Майкла Хонсари и д-ра Ричарда Бузера (ref-2:6:12) график Стрибека показан на стр. 12 и описывается как «безразмерная кривая uN/p, связывающая режим смазки и коэффициент трения с абсолютной вязкостью» . Та же самая БЕЗРАЗМЕРНАЯ кривая («ZN/P») показана на странице 2097 «Справочника машиностроения, 24-е изд.» (ссылка-2:22:2097) Сущность «BOC» (часто известная как ZN/P) действительно имеет единицы измерения, которые полностью зависят от единиц, которые вы выбираете для (а) поверхностной скорости, преобразованной в об/мин, и (б) удельной нагрузки: фунтов на квадратный дюйм, н/мм². , мПа и т. д. В различных технических текстах используются определенные участки кривой и любые единицы измерения ZN/P, которые они предпочитают. Другие сохраняют безразмерную конструкцию. Значения коэффициента трения, показанные в Рис. 8 , были взяты из «Справочника машиностроения, 24-е изд.» и с «Проектирование элементов машин» , М.Ф. Споттс, профессор машиностроения, Северо-Западный университет (ref-2:2:302) . Обе справочные работы согласились, что нижняя точка составляет около 0,001, диапазон жидкой пленки составляет от 0,001 до по крайней мере 0,005, граничная область от более 0,1 до 0,03, а смешанная область находится между двумя другими, как показано. на сюжет. 8 , были взяты из «Справочника машиностроения, 24-е изд.» и с «Проектирование элементов машин» , М.Ф. Споттс, профессор машиностроения, Северо-Западный университет (ref-2:2:302) . Обе справочные работы согласились, что нижняя точка составляет около 0,001, диапазон жидкой пленки составляет от 0,001 до по крайней мере 0,005, граничная область от более 0,1 до 0,03, а смешанная область находится между двумя другими, как показано. на сюжет. Эта кривая показывает, что при работе в гидродинамической области (область 3), если удельная нагрузка остается постоянной, а скорость вращения или вязкость увеличиваются, гидродинамическое давление увеличивается, эксцентриситет уменьшается, а коэффициент трения увеличивается, увеличиваясь в 10 раз. по мере приближения эксцентриситета к нулю. Однако, если обороты остаются фиксированными, а вязкость уменьшается или нагрузка на единицу увеличивается, тогда BOC будет уменьшаться. Коэффициент трения уменьшается логарифмически до нижней точки около BOC = 35. Если удельная нагрузка продолжает увеличиваться и/или вязкость продолжает уменьшаться, BOC переместится в область смешанной смазки, и режим смазки изменится с полностью гидродинамического обратно на смешанный режим и трение резко возрастут. Если нагрузка увеличивается и/или вязкость снижается еще больше, BOC продолжает уменьшаться, и в конечном итоге неровности шейки прорывают пленку, и система возвращается обратно в режим граничной смазки с очень высоким коэффициентом трения. Если удельная нагрузка продолжает увеличиваться и/или вязкость продолжает уменьшаться, BOC переместится в область смешанной смазки, и режим смазки изменится с полностью гидродинамического обратно на смешанный режим и трение резко возрастут. Если нагрузка увеличивается и/или вязкость снижается еще больше, BOC продолжает уменьшаться, и в конечном итоге неровности шейки прорывают пленку, и система возвращается обратно в режим граничной смазки с очень высоким коэффициентом трения. Обратите внимание на значения коэффициента трения. В зоне граничной смазки коэффициент трения аналогичен коэффициенту трения сухого подшипника (0,25-0,35). При значении BOC, равном 35, коэффициент трения находится в удивительно низком диапазоне 0,001, что на 50 % меньше, чем коэффициент трения радиальных шарикоподшипников. По мере увеличения BOC (любая комбинация меньшей нагрузки, более высоких оборотов, более высокой вязкости) кривая показывает, что коэффициент трения увеличивается экспоненциально, приближаясь к значению 0,01, что в десять раз больше идеального минимума. Этот факт иллюстрирует, почему так много внимания уделяется оптимизации подшипников для применения, пытаясь поддерживать ВОС в диапазоне 35-50. Этот факт иллюстрирует, почему так много внимания уделяется оптимизации подшипников для применения, пытаясь поддерживать ВОС в диапазоне 35-50. В прошлых выпусках мы видели, что нагрузки от сгорания могут прикладывать силы, превышающие 12 000 фунтов, к шейке штока. Если бы подшипник работал с коэффициентом трения 0,002 (BOC примерно 50), приложенная нагрузка в 12 000 фунтов создала бы фрикционную нагрузку на поверхность одного подшипника в 24 фунта. Если диаметр шейки, несущей 12 000 фунтов, составляет 2,50 дюйма, то потеря момента трения в этом подшипнике составит 24 фунта x 1,25 дюйма = 30 фунтов на дюйм или 2,5 фунта на фут. Если все 5 коренных шеек несут одинаковую нагрузку, то потери момента трения только на коренные подшипники составляют 5 x 2,5 = 12,5 фунт-фут, что при 9000 об/мин, поглощает 21,4 л.с. Если бы этот диаметр шейки был уменьшен до 2,00″, можно было бы подумать, что можно было бы добиться снижения момента трения в коренном подшипнике на 20 %. Однако при той же ширине подшипника уменьшение диаметра шейки на 20 % уменьшает площадь проекции на 20 %. , что увеличивает удельную нагрузку, что приводит к снижению ВОС для той же нагрузки, оборотов в минуту и вязкости. Кроме того, уменьшение диаметра шейки на 20% также снижает поверхностную скорость на 20%, что при тех же оборотах и вязкости снижает ВОС даже Кроме того, добавьте к этому эффект смазочных материалов с очень низкой вязкостью, которые используют некоторые команды, и в результате получится резкое снижение BOC. Пока BOC остается в пределах гидродинамической области, меньший BOC будет давать еще более низкий коэффициент трения, что еще больше снижает потери на трение в подшипнике. Однако при той же ширине подшипника уменьшение диаметра шейки на 20 % уменьшает площадь проекции на 20 %. , что увеличивает удельную нагрузку, что приводит к снижению ВОС для той же нагрузки, оборотов в минуту и вязкости. Кроме того, уменьшение диаметра шейки на 20% также снижает поверхностную скорость на 20%, что при тех же оборотах и вязкости снижает ВОС даже Кроме того, добавьте к этому эффект смазочных материалов с очень низкой вязкостью, которые используют некоторые команды, и в результате получится резкое снижение BOC. Пока BOC остается в пределах гидродинамической области, меньший BOC будет давать еще более низкий коэффициент трения, что еще больше снижает потери на трение в подшипнике. Конечно, на практике это не такой уж большой выигрыш, потому что нагрузка в 12 000 фунтов не применяется для всех 360° вращения. Но иллюстрация служит для того, чтобы указать на область, в которой опытные конструкторы двигателей успешно работают. СМАЗКА ПОДЖИМНОЙ ПЛЕНКОЙ Существует еще одна форма смазки пленочной жидкостью, которая увеличивает грузоподъемность в устройствах с колебательными нагрузками (например, в поршневых двигателях), известная как смазка пленочной жидкостью. Действие сжимающей пленки основано на том факте, что для выдавливания смазки из подшипника в осевом направлении требуется определенное время, что увеличивает гидродинамическое давление и, следовательно, нагрузочную способность. Поскольку в отверстиях поршневых пальцев происходит незначительное вращение или оно отсутствует вовсе, преобладающим механизмом, отделяющим поршневые пальцы от их отверстий в шатунах и поршнях, является гидродинамическая смазка пленочной смазкой. Действие сжимающей пленки основано на том факте, что для выдавливания смазки из подшипника в осевом направлении требуется определенное время, что увеличивает гидродинамическое давление и, следовательно, нагрузочную способность. Поскольку в отверстиях поршневых пальцев происходит незначительное вращение или оно отсутствует вовсе, преобладающим механизмом, отделяющим поршневые пальцы от их отверстий в шатунах и поршнях, является гидродинамическая смазка пленочной смазкой. ГЕОМЕТРИЯ Подшипники коленвала не круглые. Коренные шейки подшипников и шатуны, которые вращаются в этих (обычно) подшипниках скольжения, идеально круглые, но окружающие их поверхности подшипников — нет. Во-первых, сдавливание, при котором подшипник скольжения находится в его корпусе, вызывает деформацию корпуса, характер которой будет отражать материал и геометрию образующей его детали. Кроме того, эти подшипники на самом деле спроектированы так, чтобы быть некруглыми. Если бы нагрузка и частота вращения двигателя были постоянными, а геометрия подшипника могла всегда поддерживаться во время работы, идеально круглый профиль поверхности подшипника работал бы нормально. Конечно, в двигателе внутреннего сгорания нагрузка и скорость постоянно изменяются, и переменная нагрузка, воздействующая на корпус подшипника, постоянно изменяет его геометрию. На самом деле гоночный двигатель — это эластичное устройство, которое не всегда полностью оценивается. Огромные нагрузки проходят как вверх, так и вниз по шатуну, удлиняя и укорачивая его и искажая форму большого и малого концов. В связи с этим современные подшипники скольжения со стальной опорой спроектированы как полугибкие, а не как жесткие конструкции. Конечно, в двигателе внутреннего сгорания нагрузка и скорость постоянно изменяются, и переменная нагрузка, воздействующая на корпус подшипника, постоянно изменяет его геометрию. На самом деле гоночный двигатель — это эластичное устройство, которое не всегда полностью оценивается. Огромные нагрузки проходят как вверх, так и вниз по шатуну, удлиняя и укорачивая его и искажая форму большого и малого концов. В связи с этим современные подшипники скольжения со стальной опорой спроектированы как полугибкие, а не как жесткие конструкции. В книге The Definitive V8 Engines мы показали, что безнаддувный двигатель Formula One V8 объемом 2,4 литра и мощностью 750 л. Двигатель Cup V8 мощностью 850 л.с., работающий при 9500 об/мин, подвергается нагрузке около 12 500 фунтов. Такие нагрузки на шатунную шейку деформируют коленчатый вал, который, в свою очередь, передает деформацию картеру через коренные опорные шейки. Таким образом, в процессе эксплуатации деформируются как корпус шатунного подшипника (большая головка шатуна), так и корпуса коренных подшипников. На практике было установлено, что соответствующий статический профиль подшипника коленчатого вала обычно имеет овальную форму, минимальный диаметр которого совпадает с направлением максимальной нагрузки. Обычно это считается под углом 90 градусов к линии разъема. Поэтому подшипники обычно изготавливаются с толщиной стенки, которая наибольшая под углом 90 градусов к линии разъема, сужаясь от этой точки к линии разъема с каждой стороны на заданную величину. Это известно как овальность подшипника (иногда называемая «эксцентриситетом», но это использование можно спутать с эксцентриситетом, необходимым для гидродинамической смазки), и оно адаптировано к характеристикам конкретного двигателя. Например, тяжелый поршневой узел и высокая скорость ускорения поршня приведут к высокой инерционной нагрузке в верхней части такта выпуска, что вызовет значительное растяжение шатуна, что, в свою очередь, приведет к значительному сжатию шатуна — высокая степень овальности. требуется, чтобы остановить подшипник, а затем защемить шатунную шейку. НАПРЯЖЕНИЕ НА ПОДШИПНИК Хотя подшипники являются источником трения (включая последующее срезание масляной пленки) и, следовательно, тепла, они также являются путем отвода тепла от возвратно-поступательного/вращающегося узла к стационарной конструкции двигателя и, что еще более важно, в циркулирующее масло. С точки зрения нагрузки, которую испытывают подшипники, следует отметить, что величина, а иногда даже направление нагрузки меняется в течение каждого хода. Степень нагрузки, которую испытывает данный подшипник, зависит от чистой нагрузки и расчетной площади подшипника, которая соответственно колеблется. Полезная нагрузка резко меняется в зависимости от дроссельной заслонки и оборотов, а также в течение цикла двигателя при любых заданных дроссельной заслонке и оборотах. Например, при рабочем такте нагрузка на шатун при сжатии/сгорании является сжимающей, что противодействует растягивающей инерционной нагрузке, вызванной ускорением поршня. При низких оборотах двигателя с широко открытой дроссельной заслонкой инерционная нагрузка уравновешивает силы сгорания поршня, и, в зависимости от характеристик крутящего момента двигателя, это может создавать большую чистую нагрузку на подшипники, чем работа WOT на более высоких скоростях. И наоборот, при частоте вращения двигателя выше пикового крутящего момента силы инерции становятся преобладающими, и суммарное воздействие на подшипники заключается в увеличении нагрузки по сравнению с работой при пиковых оборотах крутящего момента. Однако нагрузка на шатун, которая возникает вблизи перекрытия ВМТ, представляет собой чрезвычайно высокую растягивающую нагрузку, поскольку давление в цилиндре очень мало, чтобы противостоять ускорению поршня. Эта нагрузка зависит от квадрата оборотов в минуту и может прикладывать огромные нагрузки (и, как следствие, отклонения) к вкладышу половинки крышки. И наоборот, при частоте вращения двигателя выше пикового крутящего момента силы инерции становятся преобладающими, и суммарное воздействие на подшипники заключается в увеличении нагрузки по сравнению с работой при пиковых оборотах крутящего момента. Однако нагрузка на шатун, которая возникает вблизи перекрытия ВМТ, представляет собой чрезвычайно высокую растягивающую нагрузку, поскольку давление в цилиндре очень мало, чтобы противостоять ускорению поршня. Эта нагрузка зависит от квадрата оборотов в минуту и может прикладывать огромные нагрузки (и, как следствие, отклонения) к вкладышу половинки крышки. Продолжительная работа на высоких оборотах представляет собой еще одну угрозу для подшипников, поскольку она вызывает работу при высоких температурах, что, в свою очередь, может вызвать чрезмерный нагрев масла и, как следствие, потерю вязкости. В этом отношении бег на овальном кубке может быть более тяжелым испытанием для опоры, чем шоссейные гонки Формулы-1. В статье, опубликованной в 20-м выпуске журнала Race Engine Technology, показан пример кавитационного повреждения подшипника шатуна 2,4-литрового двигателя Cosworth V8 2006 года, рассчитанного на работу до 20 000 об/мин. Когда поршень приближался к верхней мертвой точке, верхняя часть большого конца титанового шатуна имела тенденцию изгибаться от стальной шейки коленчатого вала, а подшипник со стальной опорой соответственно деформировался. Таким образом, между подшипником и шейкой, по которой он перемещался, образовалась полость, создающая зону низкого давления в масляной пленке, способствующую образованию пузырьков пара. По мере того, как поршень менял направление, давление сгорания вытесняло полость, схлопывая пузырьки, что увеличивало нагрузку на шатун. Фактически образовывались ударные волны, которые напрягали поверхность подшипника до такой степени, что из него мог даже выпадать материал. После подобной проблемы на Гран-при Малайзии вязкость масла была увеличена. Это позволило избежать кавитационных повреждений до тех пор, пока не были внесены изменения в конструкцию для решения проблемы. Высокая сдвиговая вязкость при высокой температуре имеет решающее значение для работы подшипников, что подтверждается этим экстремальным примером. Когда поршень приближался к верхней мертвой точке, верхняя часть большого конца титанового шатуна имела тенденцию изгибаться от стальной шейки коленчатого вала, а подшипник со стальной опорой соответственно деформировался. Таким образом, между подшипником и шейкой, по которой он перемещался, образовалась полость, создающая зону низкого давления в масляной пленке, способствующую образованию пузырьков пара. По мере того, как поршень менял направление, давление сгорания вытесняло полость, схлопывая пузырьки, что увеличивало нагрузку на шатун. Фактически образовывались ударные волны, которые напрягали поверхность подшипника до такой степени, что из него мог даже выпадать материал. После подобной проблемы на Гран-при Малайзии вязкость масла была увеличена. Это позволило избежать кавитационных повреждений до тех пор, пока не были внесены изменения в конструкцию для решения проблемы. Высокая сдвиговая вязкость при высокой температуре имеет решающее значение для работы подшипников, что подтверждается этим экстремальным примером. Разработка нефти до 2006 г. привела к уменьшению зависимости вязкости от температуры («индекс вязкости»). Разработка нефти до 2006 г. привела к уменьшению зависимости вязкости от температуры («индекс вязкости»). МАТЕРИАЛЫ И ПОКРЫТИЯ В идеале материал подшипника должен обладать низкими фрикционными свойствами, но, учитывая, что в полностью гидродинамическом режиме поверхность подшипника отделена от поверхности шейки тонкой масляной пленкой, очевидно, что это скорее смазка. чем соответствующие поверхностные материалы, которые преобладают в трении, возникающем при нормальных условиях эксплуатации. Таким образом, при достаточном запасе смазки и подходящем соотношении нагрузка/скорость материал, из которого изготовлена рабочая поверхность подшипника, не имеет решающего значения с точки зрения потерь на трение. Однако неизбежно произойдет контакт металла с металлом, особенно при запуске. Шейка неизменно изготавливается из стали, и, например, медь (использовавшаяся в качестве единственного материала для некоторых ранних подшипников), работающая по стали, имеет кинетический коэффициент 0,36. Однако любой металл, движущийся по стали при надлежащей смазке, имеет кинетический коэффициент в районе 0,06 (он будет варьироваться, как показано на кривой Штрибека выше). Однако любой металл, движущийся по стали при надлежащей смазке, имеет кинетический коэффициент в районе 0,06 (он будет варьироваться, как показано на кривой Штрибека выше). В связи с неизбежным контактом металла с металлом на подшипники иногда наносят покрытия с низким коэффициентом трения. Например, один производитель разработал сверхскользкую смесь молибдена и графита, которая подвешена на инертной подложке из ПТФЭ, что обеспечивает адгезию, необходимую для ее прикрепления к верхней поверхности подшипника. Это покрытие толщиной всего в тысячу, совместимое с современными смазочными материалами и смазочными присадками, является жертвенным — подшипник переживет его, но в то же время оно, как утверждается, снижает трение и износ. Если есть какой-либо контакт, он предотвратит истирание и даже впитает мусор. ОСНОВЫ КОНСТРУКЦИИ ПОДШИПНИКА СКОЛЬЖЕНИЯ Обычно трехметаллический подшипник скольжения, используемый в современных высокопроизводительных двигателях, представляет собой многослойную структуру, имеющую относительно толстый стальной защитный слой, контактирующий с корпусом, и более твердый тонкий средний слой (медь- свинцовые, свинцово-бронзовые, алюминиево-оловянные и др. ) и очень тонкий верхний слой из мягкого материала (свинец, цинк, кадмий, свинцово-индий и множество других), причем верхний слой образует собственно опорную поверхность. Максимальное приложенное давление, которое может выдержать подшипник, определяется свойствами прочности и твердости верхней поверхности. Максимальная относительная скорость между шейкой и подшипником определяется способностью подшипника рассеивать тепло, выделяемое при сдвиге масляной пленки. ) и очень тонкий верхний слой из мягкого материала (свинец, цинк, кадмий, свинцово-индий и множество других), причем верхний слой образует собственно опорную поверхность. Максимальное приложенное давление, которое может выдержать подшипник, определяется свойствами прочности и твердости верхней поверхности. Максимальная относительная скорость между шейкой и подшипником определяется способностью подшипника рассеивать тепло, выделяемое при сдвиге масляной пленки. За исключением редких случаев сборных коленчатых валов, подшипник скольжения разделен на верхнюю и нижнюю половины, чтобы его можно было установить на шейку. Одна половинка влезает в основную конструкцию, другая в колпачок. Каждая половина называется вкладышем, поэтому этот тип подшипника можно назвать вкладышем или вкладышем. Обычно только один из коренных подшипников выполнен в виде упорного подшипника, необходимого для минимизации осевого смещения коленчатого вала. Несколько слоев были разработаны для обеспечения свойств, необходимых для конкретного применения. В то время как основа неизменно будет стальной, стальной подшипник, работающий со стальной шейкой без покрытия на любой поверхности, вызовет высокое трение и износ в режимах граничной и смешанной смазки, а также практически не позволит посторонним частицам внедряться в материал, но вместо этого захватит их и превратит в режущие инструменты. Поэтому верхний слой представляет собой более мягкий металл, рассчитанный на минимальное трение при достаточной заделываемости. Идея состоит в том, чтобы позволить абразивным частицам закрепиться под рабочей поверхностью и тем самым свести к минимуму износ. Кроме того, более мягкие верхние слои помогут подшипнику действовать как подушка перед лицом серьезных рабочих нагрузок. В дополнение к высокой механической прочности и высокой термостойкости композитный подшипник нуждается в хорошей прилегаемости и хороших поверхностных свойствах — ему нужна «совместимость», чтобы предотвратить захват или даже заклинивание, если масляная пленка на мгновение разрушается. В то время как основа неизменно будет стальной, стальной подшипник, работающий со стальной шейкой без покрытия на любой поверхности, вызовет высокое трение и износ в режимах граничной и смешанной смазки, а также практически не позволит посторонним частицам внедряться в материал, но вместо этого захватит их и превратит в режущие инструменты. Поэтому верхний слой представляет собой более мягкий металл, рассчитанный на минимальное трение при достаточной заделываемости. Идея состоит в том, чтобы позволить абразивным частицам закрепиться под рабочей поверхностью и тем самым свести к минимуму износ. Кроме того, более мягкие верхние слои помогут подшипнику действовать как подушка перед лицом серьезных рабочих нагрузок. В дополнение к высокой механической прочности и высокой термостойкости композитный подшипник нуждается в хорошей прилегаемости и хороших поверхностных свойствах — ему нужна «совместимость», чтобы предотвратить захват или даже заклинивание, если масляная пленка на мгновение разрушается. Из-за механических свойств мягкого материала подшипника можно подумать, что он будет выдавливаться из подшипника из-за действующих на него сил. Однако очень тонкий мягкий слой, поддерживаемый гораздо более прочным и толстым базовым слоем, предотвращает выдавливание мягкого материала. Неспособность приложенной нагрузки выдавить мягкий слой известна как принцип пластического ограничения. Представьте толстый слой глины, зажатый между двумя стальными пластинами. Если на стальные пластины надавить, глина деформируется и выдавит края сэндвича. Но по мере того, как толщина глины становится все меньше, требуется все большее усилие, чтобы выдавить больше глины. В конце концов остается тонкий слой глины, который невозможно выдавить без приложения бесконечного давления. Подшипник должен соответствовать форме корпуса; форма, которая постоянно находится в состоянии изменения, поскольку двигатель представляет собой упругое устройство. В связи с этим подшипник сконструирован так, что при правильном соединении болтами двух половин корпуса его поверхности линии разъема соприкасаются, и подшипник правильно прилегает к корпусу, оставляя необходимый рабочий зазор между его рабочей поверхностью и цапфой. Однако, когда вкладыш подшипника установлен в соответствующий корпус, его края будут слегка выступать над поверхностями корпуса, так что, когда болты крышки соединят поверхности линии разъема, между поверхностями корпуса будет небольшой зазор. Когда дальнейшая затяжка приводит поверхности в соприкосновение, зазор исчезает, и результирующее «раздавливание» означает, что подшипник сжимается, как пружина, и оказывает радиальную нагрузку на его корпус. Однако, когда вкладыш подшипника установлен в соответствующий корпус, его края будут слегка выступать над поверхностями корпуса, так что, когда болты крышки соединят поверхности линии разъема, между поверхностями корпуса будет небольшой зазор. Когда дальнейшая затяжка приводит поверхности в соприкосновение, зазор исчезает, и результирующее «раздавливание» означает, что подшипник сжимается, как пружина, и оказывает радиальную нагрузку на его корпус. Несмотря на то, что подшипник скольжения является посадкой с натягом, в его корпусе можно установить установочные выступы для облегчения позиционирования во время сборки. Обычно каждый вкладыш подшипника удерживается штифтом, выступающим в него из корпуса. Эти проушины или штифты помогут избежать любой опасности перемещения относительно корпуса во время работы, но это не является их основной целью, и в этом отношении посадка с натягом должна быть достаточно хорошей для обеспечения надежной работы. В случае большой головки на поверхность раздела между подшипником скольжения и соответствующей шейкой обычно подается смазка под давлением из отверстия в шейке. Относительное перемещение шейки и подшипника, а также возникающие при этом силы заставляют масло растекаться и образовывать необходимую пленку по всей радиальной поверхности перед тем, как пролиться в картер. Относительное перемещение шейки и подшипника, а также возникающие при этом силы заставляют масло растекаться и образовывать необходимую пленку по всей радиальной поверхности перед тем, как пролиться в картер. ВЛИЯНИЕ Коренные шейки коленчатого вала подвержены экстремальным крутильным колебаниям, что влияет на их диаметр. Однако перекрытие шеек и методы балансировки коленчатого вала являются дополнительными факторами, которые могут позволить использовать шейки меньшего диаметра и более узкие. Примечательно, что 3,0-литровый V8 Cosworth DFV 1967 года имел диаметр коренной шейки 60 мм и диаметр шатунной шейки 49 мм. Напротив, треть века спустя 3,0-литровый двигатель V10 обычно имел диаметр коренной шейки в диапазоне 40–45 мм, шейки шатуна в диапазоне 35–40 мм. Однако существует также очень большая разница между рабочими скоростями этих двух двигателей. Поскольку диаметр коренной шейки является основным фактором жесткости коленчатого вала при кручении, возможно, снижение жесткости коленчатого вала при кручении, вызванное как уменьшенным диаметром, так и увеличением длины, послужило обеспечению большего разделения между точкой резонанса при кручении коленчатого вала и гораздо более высокой частотой возбуждения. как инженеры пытаются сделать вечный двигатель Елизавета

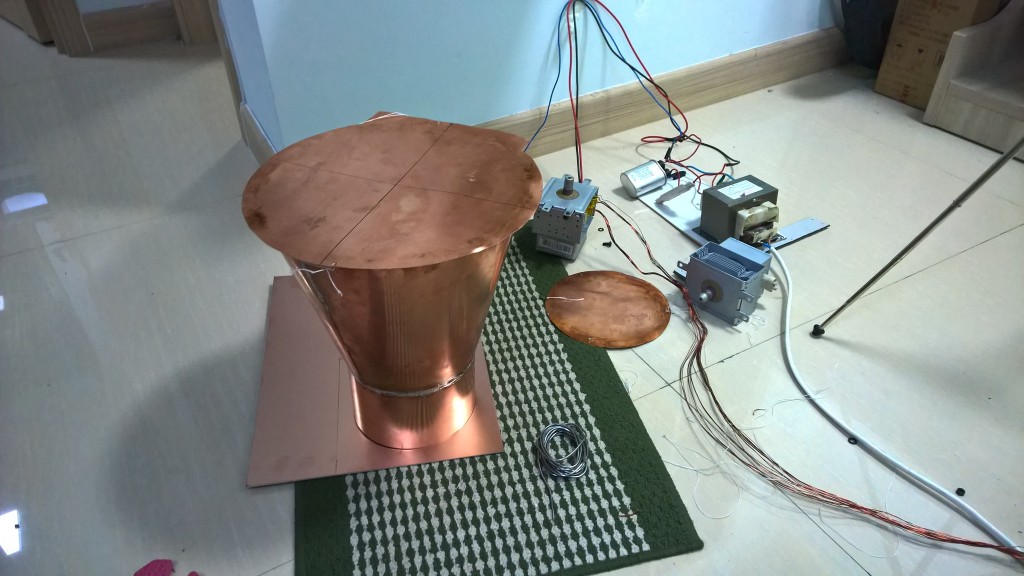

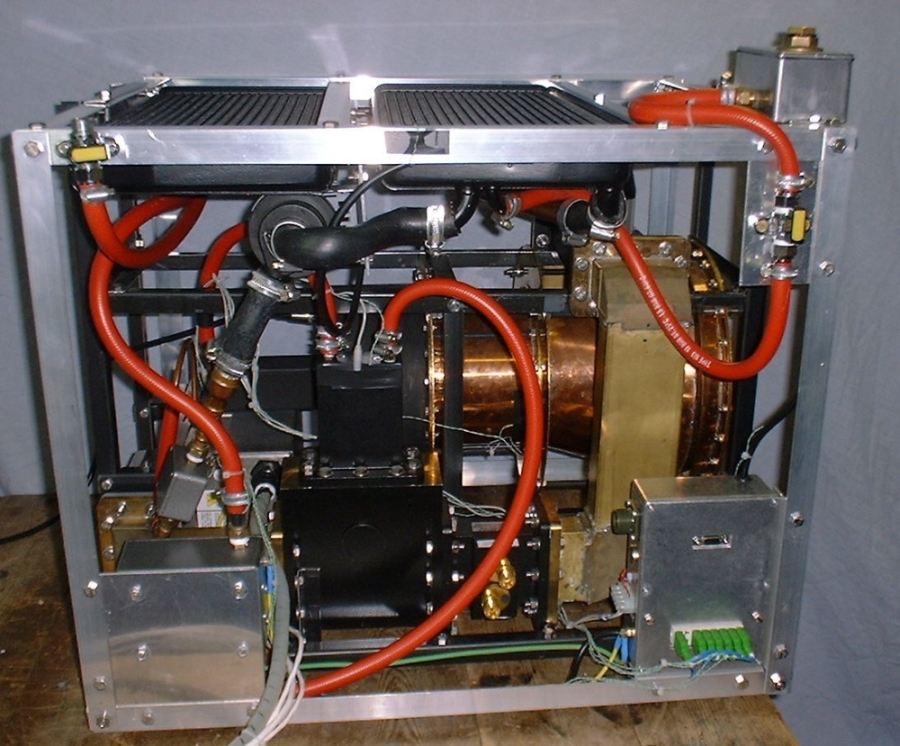

Приставка Новостной редактор В 2001 году британский инженер-авиаконструктор Роджер Шоер заявил о создании двигателя, который, как тогда заявили и как сегодня продолжают считать его оппоненты, нарушает все известные законы физики. Рассказываем, что о нем известно и существуют ли другие подобные разработки. Читайте «Хайтек» вЧто такое EmDrive?EmDrive — двигательная установка, состоящая из магнетрона и резонатора, не являющаяся работоспособной согласно современным научным представлениям. Установка EmDrive была впервые предложена британским инженером Роджером Шойером в 1999 году. Используемый в ней магнетрон генерирует микроволны, энергия их колебаний накапливается в резонаторе высокой добротности, и, по заявлениям автора, стоячая волна электромагнитных колебаний в замкнутом резонаторе специальной формы является источником тяги. Вне резонатора не испускается не только вещество, но и электромагнитное излучение; иными словами, EmDrive — не фотонный двигатель. Но даже если бы создаваемые магнетроном микроволны полностью излучались в одном направлении, полученная тяга была бы значительно меньше заявленной тяги EmDrive. Отсутствие расходуемого рабочего тела у этого двигателя, очевидно, нарушает закон сохранения импульса, а какое-либо общепринятое объяснение этого противоречия авторами разработок не предложено — сам Шойер опубликовал не рецензированную работу с объяснением, но физики отмечают, что теория радиационного давления более сложна, чем упрощенный аппарат, использованный Шойером, а его объяснения в целом противоречивы. Экспериментальные данные долгое время не давали однозначного подтверждения или опровержения работоспособности подобной установки, что было связано в том числе с небольшой величиной предполагаемого эффекта, сравнимой с погрешностями измерений. Физики объясняли полученные экспериментаторами немногочисленные положительные результаты ошибками в экспериментах. Единственное опубликованное в научном журнале независимое исследование, которое показало положительный результат, — это эксперимент группы Eagleworks 2016 года, в котором были устранены многие источники возможных ошибок. Однако работы научной группы из Дрезденского технического университета показали, что измеряемая «тяга» EmDrive возникает из-за влияния внешних факторов, а не из-за самого аппарата. Экспериментальные испытанияВпервые британский инженер аэрокосмонавтики Роджер Шойер представил EmDrive в 1999 году. В декабре 2002 года основанной Шойером компанией Satellite Propulsion Research был представлен первый якобы действующий прототип, развивающий усилие 0,02 Н. В октябре 2006 года той же компанией был показан прототип с заявленной силой тяги 0,1 Н. В 2015 году был представлен очередной вариант EMDrive со сверхпроводящей полостью. В период 2006–2011 годов американской компанией Cannae LLC под руководством Гвидо Фетта был создан Cannae Drive (также известен как Q-drive) — двигатель, для которого был заявлен аналогичной принцип работы. В период 2008–2010 года в китайском Северо-западном политехническом университете под руководством профессора Яна Цзюаня был создан прототип, якобы развивавший усилие 0,72 Н. В 2016 году результаты этой статьи были опровергнуты ее авторами, так как была обнаружена ошибка в измерениях, после исправления которой измеренная тяга оказалась в пределах шума измерений. С 2013 года двигатель Cannae Drive испытывался в лаборатории Eagleworks. Эта лаборатория работает в космическом центре имени Джонсона под эгидой НАСА со сравнительно маленьким бюджетом 50 тыс. долларов в год и специализируется на исследовании технологий, противоречащих общепринятым научным представлениям. Эта лаборатория работает в космическом центре имени Джонсона под эгидой НАСА со сравнительно маленьким бюджетом 50 тыс. долларов в год и специализируется на исследовании технологий, противоречащих общепринятым научным представлениям. Работы проводились под руководством Гарольда Уайта. Уайт считал, что такой резонатор может работать посредством создания виртуального плазменного тороида, который реализует тягу с помощью магнитной гидродинамики при квантовых колебаниях вакуума. В ходе экспериментов 2013–2014 годов был получен аномальный результат — тяга величиной около 0,0001 Н. Испытание проводилось на крутильном маятнике для малых сил, который способен обнаруживать силы в десятки микроньютонов, в вакуумной камере из нержавеющей стали при комнатной температуре воздуха и нормальном атмосферном давлении. Испытания резонатора были проведены на очень низкой мощности (в 50 раз меньшей, чем при эксперименте Шойера в 2002 году), но чистая тяга при пяти запусках составила 91,2 мкН при подводимой мощности 17 Вт. Кратковременная наибольшая тяга составила 116 мкН при той же мощности. Кратковременная наибольшая тяга составила 116 мкН при той же мощности. Публикация работы Eagleworks привела к тому, что иногда EmDrive описывается как «опробованный НАСА», хотя официальная позиция агентства гласит, что «это небольшой проект, который пока не привел к практическим результатам». В ноябре 2016 года была опубликована работа, выполненная инженерами лаборатории NASA Eagleworks, в которой учтены и устранены многие источники возможных ошибок, измерена тяга EmDrive и сделан вывод о работоспособности этой установки. Согласно этой статье, двигатель смог развить тягу в 1,2 ± 0,1 мН/кВт в вакууме с мощностями 40, 60 и 80 Вт. В статье предполагается, что работоспособность двигателя может объясняться при помощи теории волны-пилота. - Группа Мартина Таймара из Дрезденского технического университета

В июле 2015 года были проведены испытания под руководством Мартина Таймара в Дрезденском техническом университете. Результаты не подтвердили, но и не опровергли работоспособность EmDriver. Результаты не подтвердили, но и не опровергли работоспособность EmDriver. В 2018 году были опубликованы новые результаты группы Мартина Таймара, согласно которым тяга, наблюдаемая в экспериментах с EmDrive (в том числе, видимо, экспериментах группы Eagleworks), связана скорее с недостаточным экранированием установки от магнитного поля Земли, чем с самой двигательной установкой: измерения показывали наличие небольшой тяги в одном и том же направлении даже при изменении ориентации установки или подавлении электромагнитных волн, поступающих в полость. Дальнейшие испытания группы Таймара окончательно показали, что EmDrive не создает тяги. - Предполагаемые китайские испытания в космосе

В декабре 2016 года, ссылаясь на пресс-конференцию одной из дочерних компаний Китайской академии космических технологий (CAST), издание International Business Times сообщило, что правительство КНР с 2010 года финансирует исследования двигателя, а прототипы EmDrive были отправлены в космос для проверки на борту космической лаборатории «Тяньгун-2». Доктор Чэнь Юэ (Chen Yue) из CAST, согласно публикации International Business Times, подтвердил факт изготовления прототипа двигателя для тестирования на низкой околоземной орбите. В сентябре 2017 года появились новые сообщения об успешном создании работающего прототипа двигателя EmDrive в Китае. В 2018 году агентство DARPA выделило Плимутскому университету 1,3 млн долларов на изучение и создание «двигателя бестопливного типа» на базе «квантованной инерции» (альтернативная космологическая гипотеза Майка Маккаллоха, противоречащая специальной и общей теории относительности). Отдельные СМИ сообщают о связи проекта с идеями EmDrive. Как работает EmDrive?Это устройство, работающее на базе микроволнового излучения, представляет собой особую коническую камеру-резонатор, к которой подключен мощный магнетрон — источник микроволнового излучения. При определенной геометрии этого конуса данное устройство будет загадочным образом двигаться в сторону узкой его части с крайне малой, но силой, если внутри конуса будут «гулять» микроволны. Британский инженер-авиаконструктор Роджер Шоер отказался от своей идеи, и ее через несколько лет проверил ряд физиков-профессионалов, в том числе и одна из лабораторий НАСА. Эти тесты, как пишет Майкл Маккаллох из Университета Плимута (Великобритания), привели к неожиданным для ученых результатам — оказалось, что изобретение Шоера действительно работает. Маккаллох предложил правдоподобное с точки зрения физики объяснение этому «чудо-двигателю», обратив внимание на другую противоречивую вещь — так называемый эффект Унру. Этот феномен был открыт американским физиком Уильямом Унру (William Unruh) в конце 70-х годов прошлого века, и он представляет собой объяснение того, почему существует сила инерции. Унру показал, что предмет, движущийся с ускорением, начинает по-особому взаимодействовать с вакуумом или другой средой, через которую он движется — если говорить просто, то окружающее пространство становится «теплее» для него. Это тепло «давит» на движущееся тело и заставляет его снижать скорость. КритикаНаучное сообщество в основной своей массе не поверило в результаты испытаний спорного двигателя. Марк Миллс, который возглавлял ныне прекратившую существование лабораторию Breakthrough Propulsion Physics lab, считает, что аномальная тяга могла возникнуть в результате взаимодействия двигателя с испытательной камерой. Лаборатория Миллса в свое время занималась задачами, аналогичными Eagleworks, то есть проверкой различных полуфантастических проектов космических двигателей. Так что опыта, чтобы делать подобные предположения, у него достаточно. Астрофизик Технологического института Рочестера и научный обозреватель Forbes Брайан Коберлейн отметил, что публикация статьи в рецензируемом журнале еще не означает, что ее результат окажется верным. Российские ученые также раскритиковали идею EmDrive. Астрофизик, главный редактор газеты «Троицкий вариант» и член Комиссии РАН по борьбе с лженаукой Борис Штерн назвал бредом саму возможность создания невозможного двигателя. Подобные эксперименты- Катализатор энергии Росси

В 2009 году была подана заявка на предполагаемое изобретение «метод и аппаратура для проведения экзотермической реакции между никелем и водородом, с выделением меди». Патент ссылается на предыдущие работы по холодному ядерному синтезу, хотя, по одному из заявлениий Росси, это не холодный ядерный синтез, а скорее — низкоэнергетическая ядерная реакция. Подобная система, но производящая меньше энергии, ранее уже была описана Фокарди и др. Хотя итальянский патент, как и международные патентные заявки, описывает структуру и общую работу устройства, подробная работа устройства является коммерческой тайной, и независимая сторона рассматривает устройство как непрозрачный «черный ящик». Наблюдатели измеряли входную и выходную энергию за различные периоды во время публичной демонстрации. Widom и Larsen предложили теорию как объяснение элементного превращения и высвобождения избытка энергии. Наблюдатели измеряли входную и выходную энергию за различные периоды во время публичной демонстрации. Widom и Larsen предложили теорию как объяснение элементного превращения и высвобождения избытка энергии. Совместная работа про «холодный ядерный синтез» Росси и Фокарди была отклонена рецензируемым научным журналом и появилась в самоизданном блоге Росси. Для публикации результатов Росси и Фокарди основали в 2010 году свой собственный онлайн-блог, назвав его Journal of Nuclear Physics (название блога сходно с названием некоторых научных журналов). Тесно связанная работа Фокарди была опубликована в 1998 году в рецензируемом научном журнале Il Nuovo Cimento A. Это идея, основанная на решении уравнений Эйнштейна, предложенная мексиканским физиком-теоретиком Мигелем Алькубьерре, в которой космический аппарат может достичь сверхсветовой скорости. Движение выше скорости света невозможно для объектов с действительной ненулевой массой в нормальном пространстве-времени. Однако вместо перемещения выше скорости света в пределах локальной системы координат космический корабль может двигаться, сжимая пространство перед собой и расширяя его позади, что позволяет ему фактически перемещаться с любой скоростью, в том числе быстрее света. В 2012 году группа Eagleworks под руководством Гарольда Уайта, объявила о создании интерферометра Уайта — Джудэя, который, по их заявлениям, может обнаружить пространственные возмущения, создаваемые сильными электрическими полями. Эксперимент подробно описан в работе Гарольда Уайта Warp Field Mechanics 101. Валерий Майсоценко, доктор технических наук, профессор, автор около 200 научно-технических работ и трех десятков актуальных прорывных патентов, нашел способ извлечения энергии из воздуха через природные экологически чистые процессы увлажнения воздуха, испарения и конденсации воды. Термодинамический цикл Майсоценко основан на действии известных физических законов. Пространство, где образуется влажный охлажденный воздух, является областью пониженного давления. Теплый сухой воздух находится в зоне повышенного давления. Воздух всегда движется от области высокого давления к низкому. До тех пор, пока слои воздуха различаются по температуре, влажности, давлению, существует направленный ветер. И дует тем сильнее, чем больше разница между исходными параметрами. Спустя 30 лет его разработками пользуются по всему миру. Испарительно-конденсационный тепловой насос на основе воды сейчас способен вытеснить центральное отопление и компрессионную климатическую технику, а М-цикл в будущем может реализовать принципиально новую термодинамическую концепцию для двигателей и турбин. Читать далее Исследователи впервые погрузились к самому глубоколежащему утонувшему кораблю Создана первая точная карта мира. Что не так со всеми остальными? Что не так со всеми остальными? Появилась беспроводная система, которая помогает парализованным Как провести диагностику магнетрона микроволновой печи? — пошаговая инструкция с фото Вам понадобиться: - 1. SVCH047, колпачок магнетрона шестигранник, 14 мм

колпачок магнетрона шестигранник, 14 мм 165 р. - 2. слюда для свч (микроволновой) печи 0.4 мм, 300х300 мм

слюда для свч (микроволновой) печи 0.4 мм, 300х300 мм 299 р. - 3. Коплер мотора микроволновой (СВЧ) печи, универсальный

коплер мотора микроволновой (СВЧ) печи, универсальный 155 р. - 4. Тарелка

тарелка для микроволновой (свч) печи LG, Panasonic, Candy, 245 мм, с креплением 645 р.

Как провести диагностику магнетрона микроволновой печи?

Содержание: Шаг 1 | Шаг 7 | Шаг 13 | Шаг 2 | Шаг 8 | Шаг 14 | Шаг 3 | Шаг 9 | Шаг 15 | Шаг 4 | Шаг 10 | Шаг 16 | Шаг 5 | Шаг 11 | | Шаг 6 | Шаг 12 | |

Шаг 1

Как вы уже знаете из наших тематических статей про бытовую технику, у всего есть свой срок службы. Это утверждение не обошло стороной и микроволновые печи. Одна из самых популярных проблем заключается в следующем: новая микроволновка разогревала пищу за две минуты, а теперь приходится ждать четыре, а иногда и ещё дольше. Бывает и так, что по всем внешним признакам микроволновка работает, при этом еда внутри контейнера остаётся холодной. Причиной возникновения таких проблем является неисправной магнетрон СВЧ. Это утверждение не обошло стороной и микроволновые печи. Одна из самых популярных проблем заключается в следующем: новая микроволновка разогревала пищу за две минуты, а теперь приходится ждать четыре, а иногда и ещё дольше. Бывает и так, что по всем внешним признакам микроволновка работает, при этом еда внутри контейнера остаётся холодной. Причиной возникновения таких проблем является неисправной магнетрон СВЧ.

Шаг 2

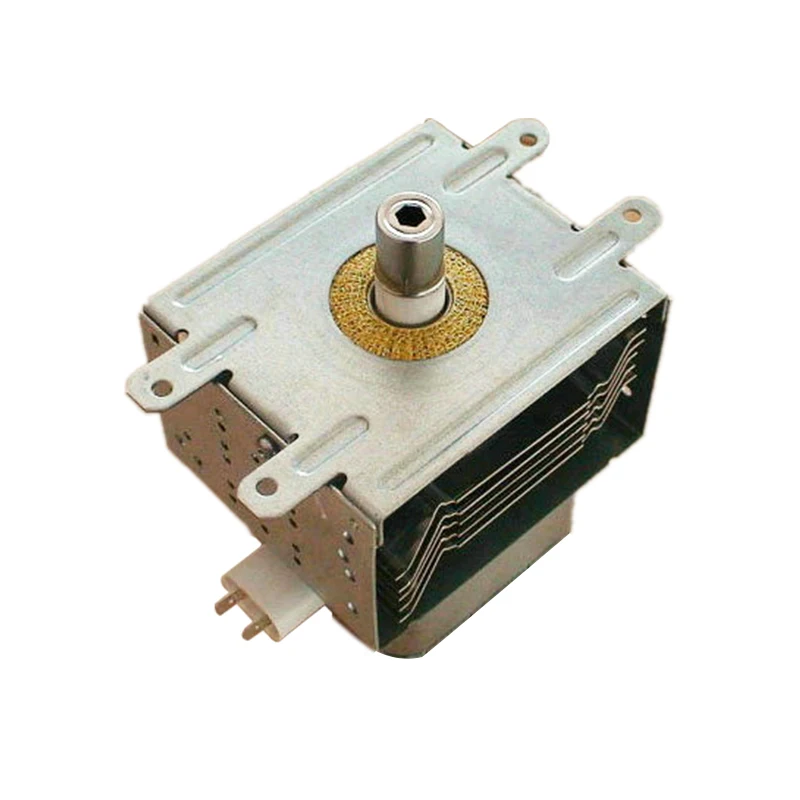

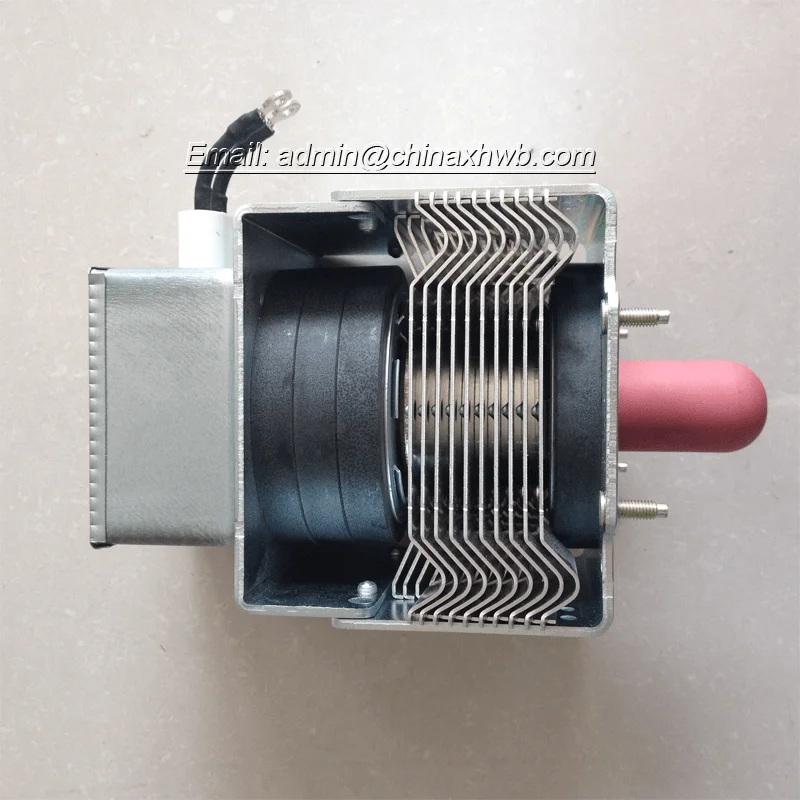

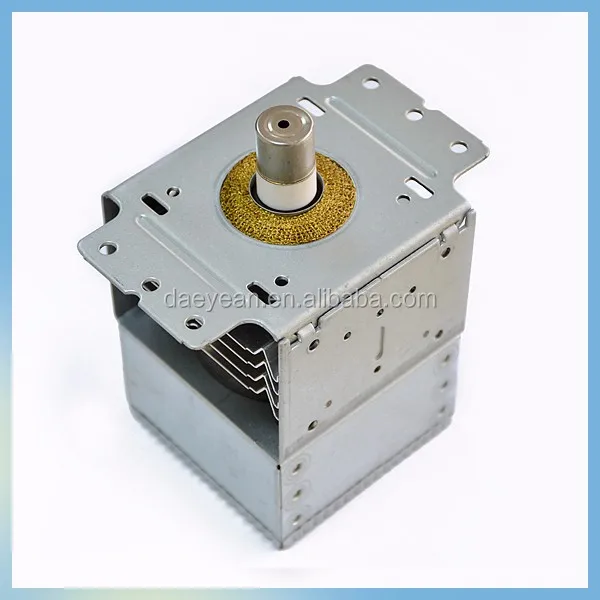

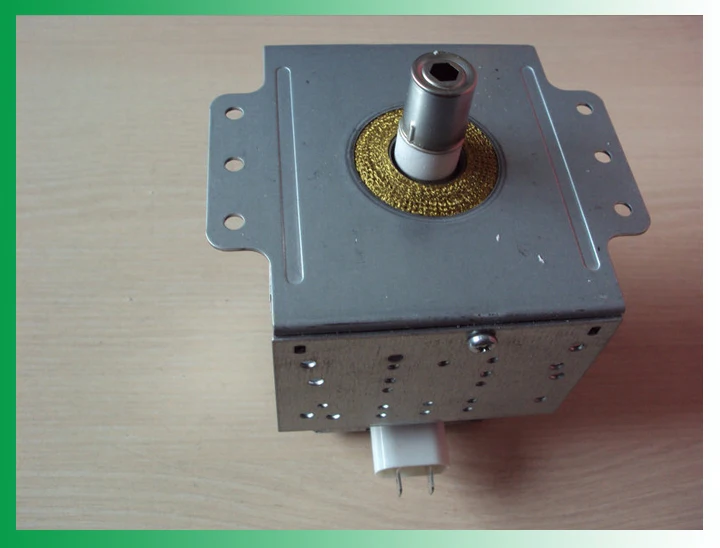

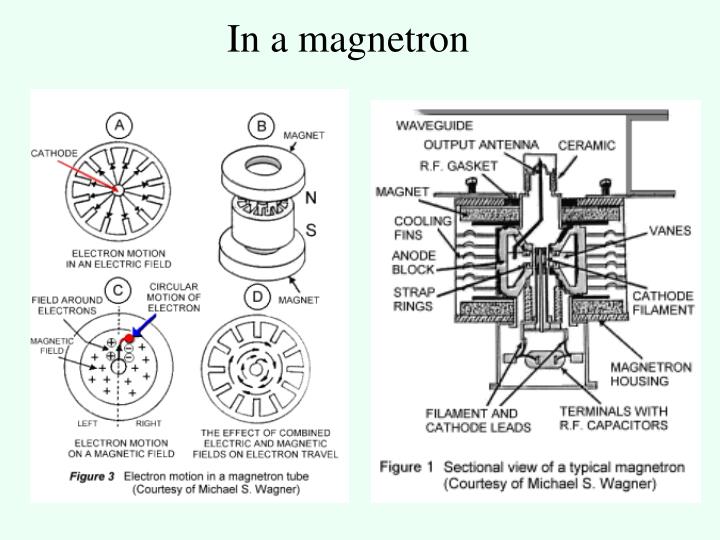

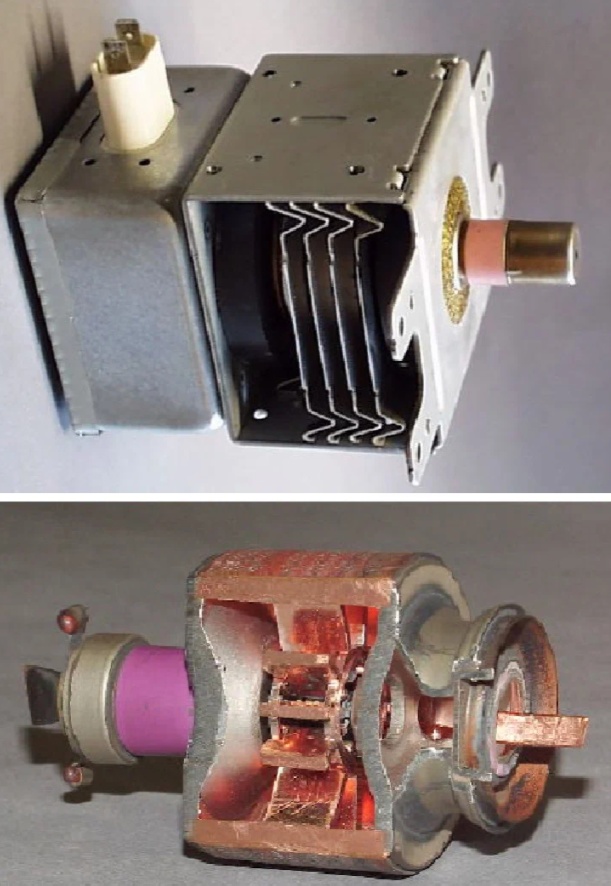

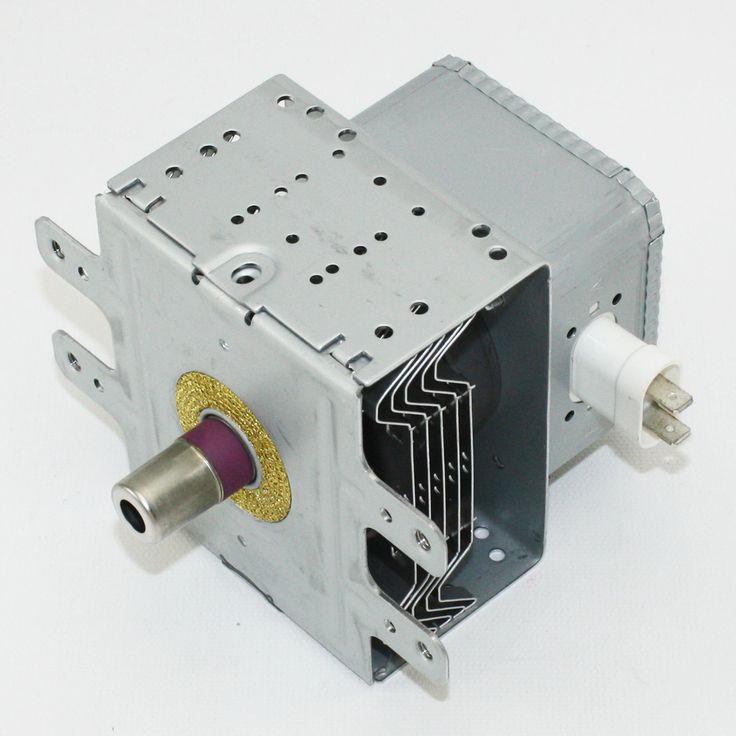

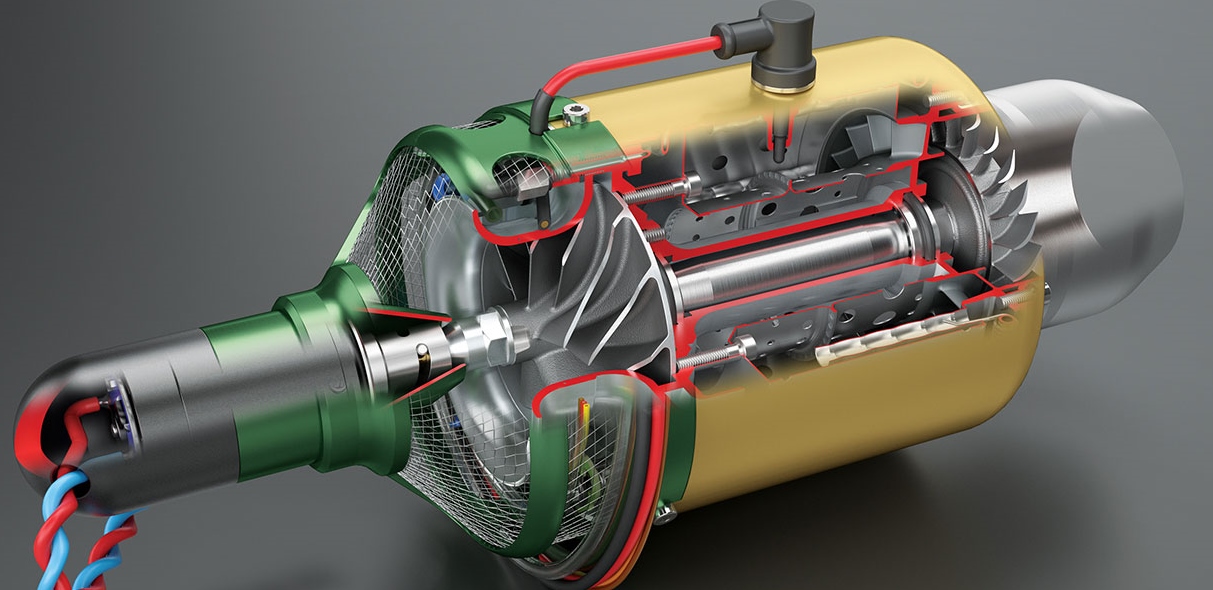

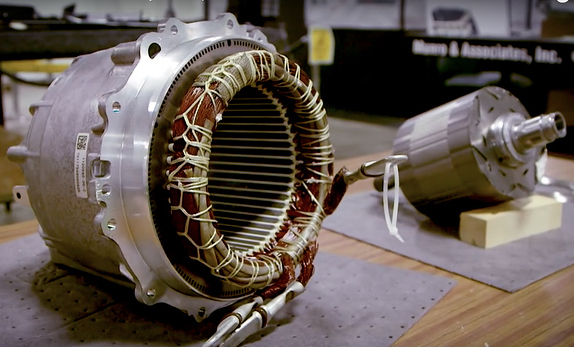

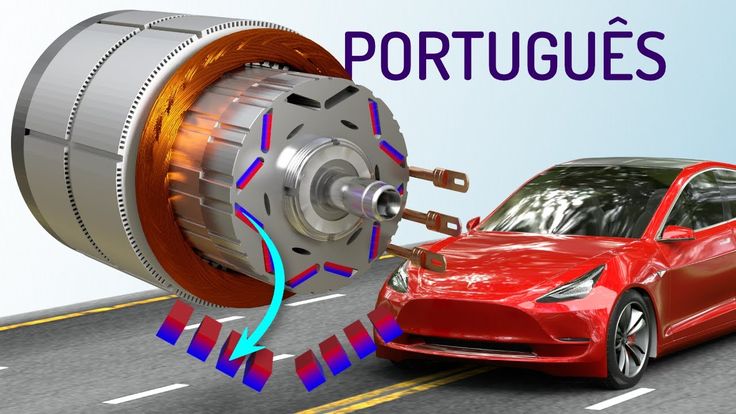

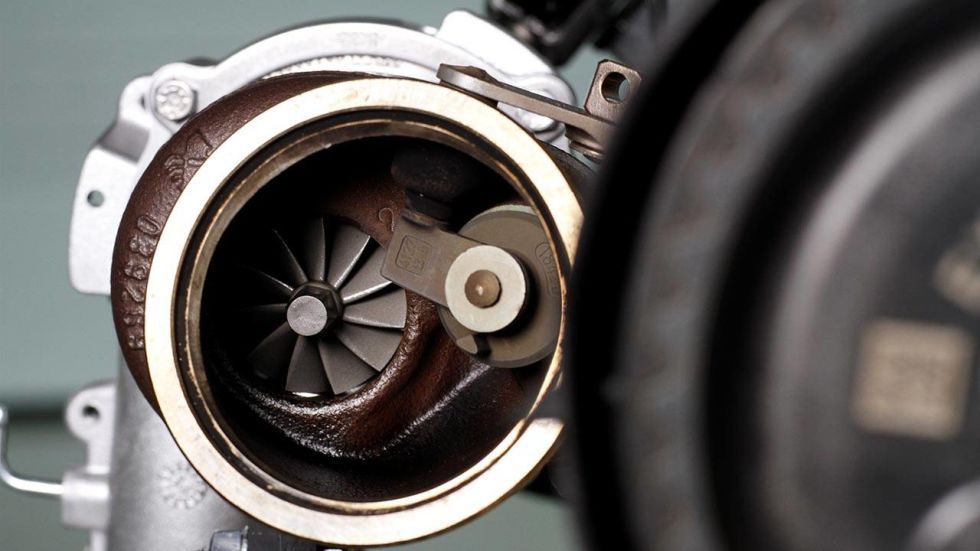

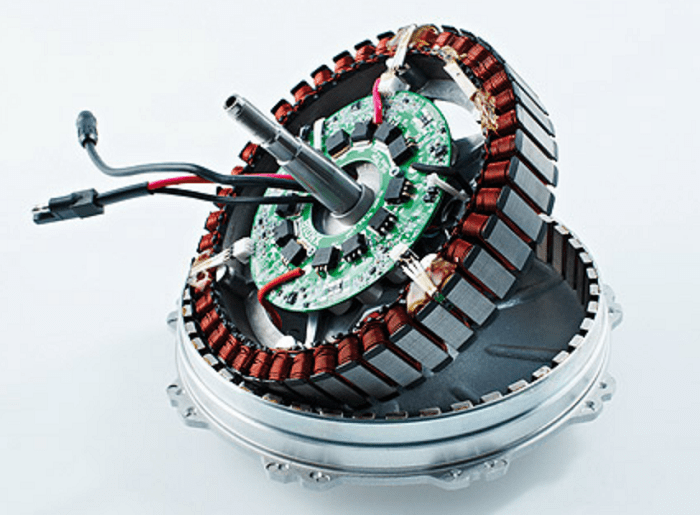

Магнетрон — это электронный электровакуумный прибор, который генерирует СВЧ-излучение при взаимодействии потока электронов с электрической составляющей сверхвысокочастотного поля в пространстве, где постоянное магнитное поле перпендикулярно постоянному электрическому полю. Где же находится магнетрон, и каким образом можно проверить его работоспособность?

Шаг 3

Вы отлично знаете, что ассортимент микроволновых печей на рынке очень широкий. Есть и бюджетные версии и премиум. Микроволновки могут отличаться по многим признакам, начиная от производителя и заканчивая цветом корпуса. Но в мире не существует ни одной микроволновой печи, внутри которой не был бы установлен магнетрон. И в зависимости от того, насколько этот магнетрон качественный, настолько хорошо и будет работать микроволновая печь. Есть и бюджетные версии и премиум. Микроволновки могут отличаться по многим признакам, начиная от производителя и заканчивая цветом корпуса. Но в мире не существует ни одной микроволновой печи, внутри которой не был бы установлен магнетрон. И в зависимости от того, насколько этот магнетрон качественный, настолько хорошо и будет работать микроволновая печь.

Шаг 4

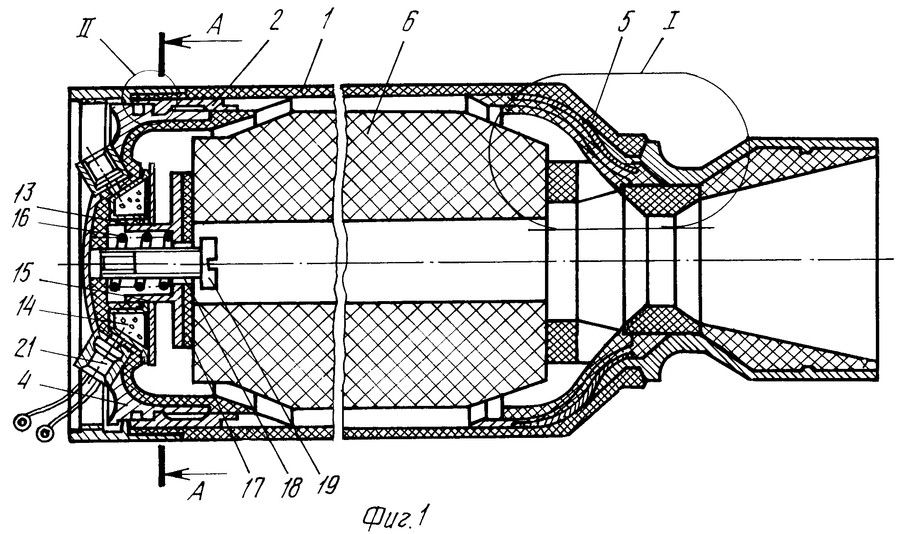

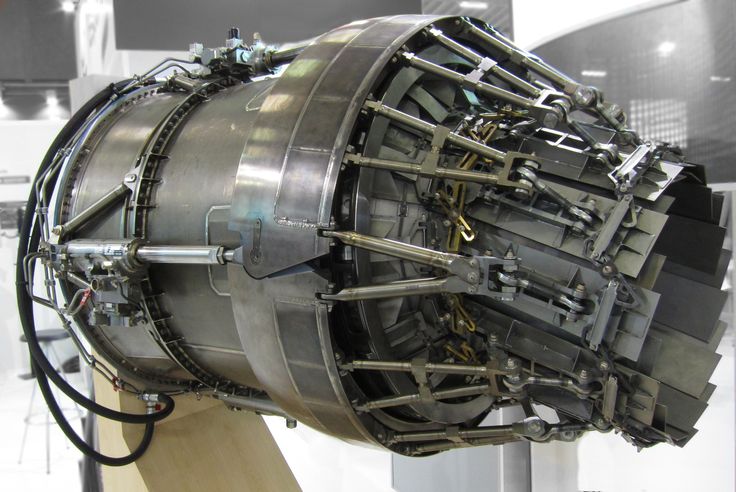

Из чего состоит магнетрон микроволновой печи?

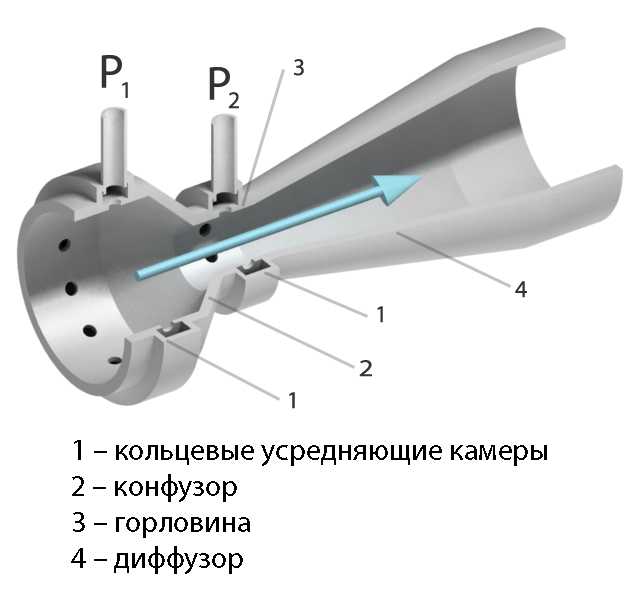

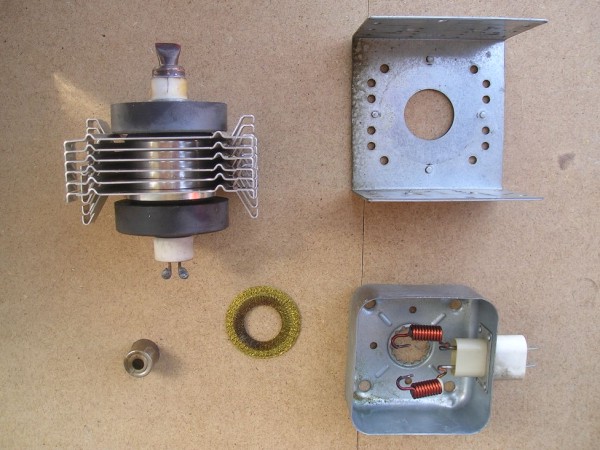

Магнетрон — это вакуумная трубка, внутри которой находится специальная нить накала, катод и анод. Снаружи анодного блока находятся постоянные магниты. Имеются механические пластинки в виде ребёр, которые образуют своеобразный радиатор для вывода тепла. Для того, чтобы образовать направленный поток волн, на аноде есть наконечник, закрытый колпачком, образующий антенну. На магнетрон подаётся электропитание через разъём, состоящий из проходных конденсаторов и индуктивных выводов, в конечном итоге образуя своеобразный фильтр, защищающий выводы питания от проникновения СВЧ-излучения. На магнетрон подаётся электропитание через разъём, состоящий из проходных конденсаторов и индуктивных выводов, в конечном итоге образуя своеобразный фильтр, защищающий выводы питания от проникновения СВЧ-излучения.

Шаг 5

Обычному потребителю не всегда просто разобраться в том, как именно устроен магнетрон, несмотря на описание выше. Это технически сложная деталь, поэтому диагностика и ремонт её требует наличия определённых знаний, при этом очень важно соблюдать технику безопасности. Поэтому мы настоятельно рекомендуем за любыми работами по магнетронам обращаться к специалистам, которые смогут провести квалифицированные работы, ну а нужный оригинальный и новый магнетрон, конечно же, можно купить именно у нас, в ПартсДирект!

Шаг 6

С какими проблемами вы можете столкнуться при работе с магнетроном СВЧ?

Если вы подробно прочитали абзац про устройство магнетрона микроволновой печи, то вы должны догадаться, что могут возникнуть ситуации, которые не связаны с полным выходом из строя всей детали. Да, бывает и такое, что ломаются отдельно взятые элементы магнетрона, таким образом это говорит о том, что можно провести ремонт магнетрона, а не полную его замену. Как же нам разобраться в том, какая именно поломка привела к неработоспособности всего магнетрона? Как локализовать конкретную проблему и найти неисправный элемент? Да, бывает и такое, что ломаются отдельно взятые элементы магнетрона, таким образом это говорит о том, что можно провести ремонт магнетрона, а не полную его замену. Как же нам разобраться в том, какая именно поломка привела к неработоспособности всего магнетрона? Как локализовать конкретную проблему и найти неисправный элемент?

Шаг 7

Первым делом начать стоит с визуального осмотра микроволновой печи. Если вы заметили какой-либо посторонний звук, например, треск, если видны следы потемнения или заметно искрение, тогда под подозрение попадает колпачок. Колпачок отвечает за закрытие антенны излучателя и мог прогореть. При этом пострадает защитная слюда, которая закрывает анод, а иногда даже коплер — это место крепления стеклянной тарелки внутри микроволновки. Такие детали можно заменить отдельно, на нашем сайте их достаточно просто можно найти в продаже.

Шаг 8

Ещё раз обращаем ваше внимание на то, что такие работы по соображениям безопасности лучше делать в профессиональном сервисном центре по ремонту бытовой техники. У мастеров в таких сервисах есть необходимое оборудование, инструменты, а главное — опыт работы с микроволновыми печами. Поверьте, это наиболее рациональный выход из ситуации, когда требуется такого рода ремонт СВЧ.

Шаг 9

Как правильно проверить магнетрон СВЧ?

Как мы уже писали выше, если в микроволновой печи из строя выходит магнетрон, то скорее всего потребуется его полная замена. Ремонт, конечно, тоже возможен, но не всегда рационален, потому что в данном случае ремонт по стоимости может быть сопоставим с покупкой новой микроволновки, а новая СВЧ имеет длительный запас прочности и, как минимум, годовую гарантию, которая экономит вам кучу денежных средств при возникновении гарантийной ситуации. Но это не значит, что вам срочно нужно идти в магазин и покупать новую печку. Но это не значит, что вам срочно нужно идти в магазин и покупать новую печку.

Шаг 10

Попробуем разобраться, точно ли магнетрон сломался, или же из строя вышло нечто другое:

- Выключите микроволновую печь из розетки. Это самая важная часть, которая напрямую влияет на вашу безопасность!

- Аккуратно снимаем защитный кожух микроволновой печки;

- Теперь нам нужно снять клеммы с выводов на магнетроне;

- На четвёртом шаге нам потребуется мультиметр, кстати, его вы тоже можете купить в ПартсДирект! С помощью мультиметра замеряем сопротивление на контактах магнетрона. Сопротивление должно быть менее 1 ОМ, если мультиметр показывает значения выше 1 ОМ, то это говорит о перегорании нити накаливания, такой магнетрон починить уже не получится, потребуется замена;

- Обязательно замеряем сопротивление между выводом магнетрона и корпусом.

Сопротивление утечки накал — корпус должно показать «бесконечность», если прибор включен на предел R X 1000. Если значение отличается, подозрение падает на проходные конденсаторы. Конденсаторы можно заменить на новые, они либо приобретаются отдельно, либо снимаются с микроволновок-доноров; Сопротивление утечки накал — корпус должно показать «бесконечность», если прибор включен на предел R X 1000. Если значение отличается, подозрение падает на проходные конденсаторы. Конденсаторы можно заменить на новые, они либо приобретаются отдельно, либо снимаются с микроволновок-доноров;

Шаг 11

Мы ещё раз акцентируем внимание на вашей безопасности. Обратите внимание на то, что наличие любых нестандартных звуков из СВЧ, а также искр, дыма и неприятного запаха палёного говорит о неисправности магнетрона. Если в вашей микроволновой печи есть такие проблемы, использовать её запрещается!

Шаг 12

Как правильно установить магнетрон в микроволновку?

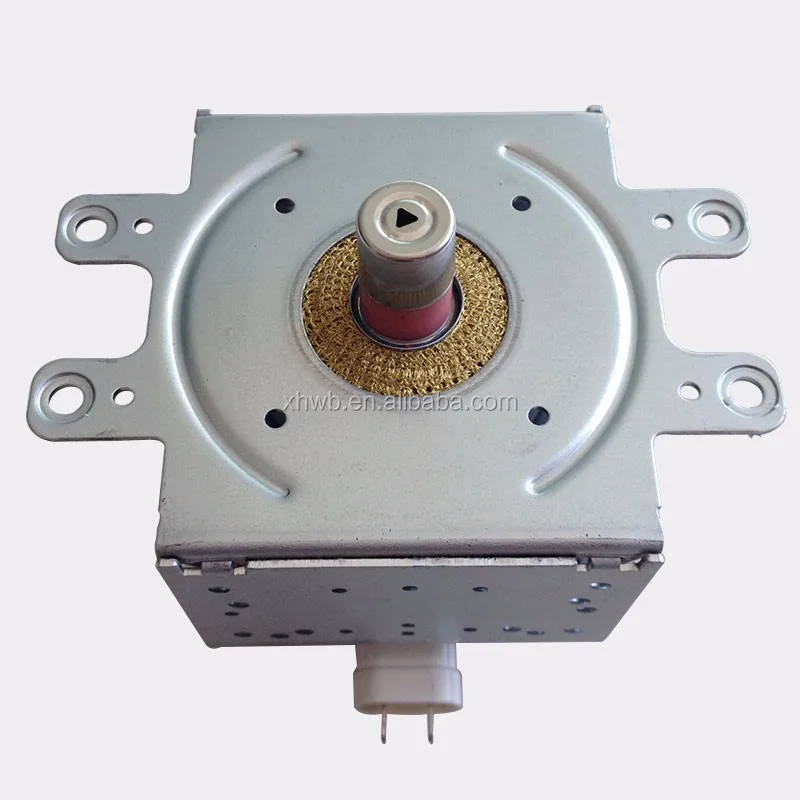

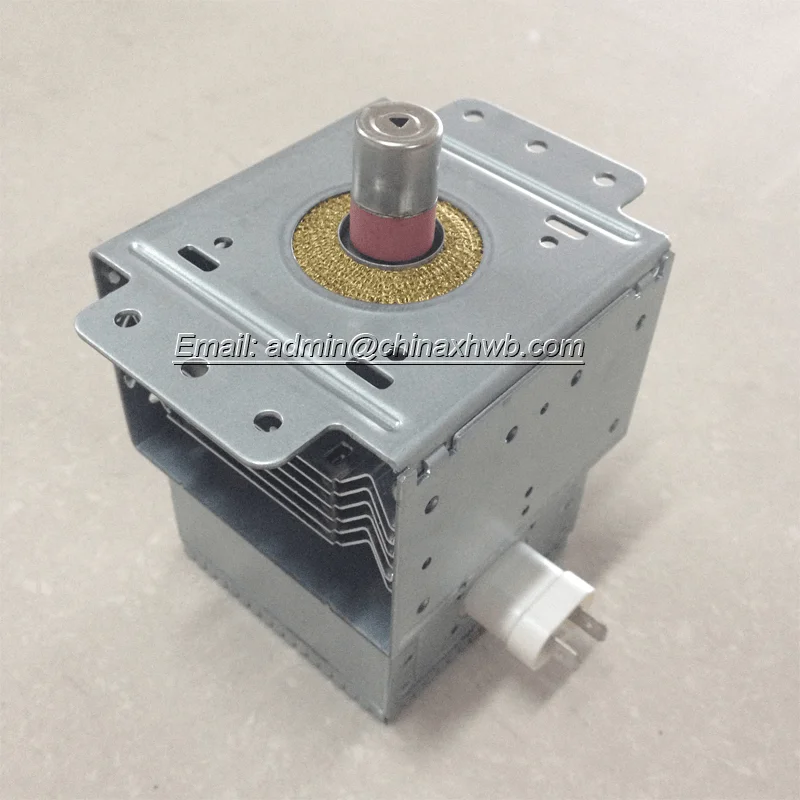

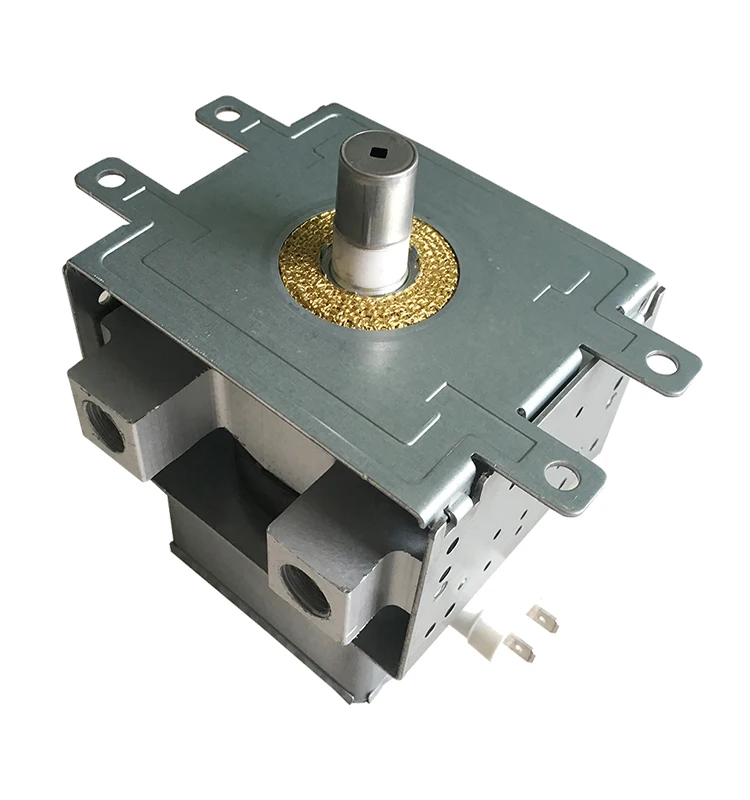

В тех случаях, когда замена магнетрона действительно требуется, например, стоимость работ по замене и самого магнетрона на порядок ниже, чем аналогичная по характеристикам новая микроволновая печь, встаёт важный вопрос выбора качественного и нового магнетрона. Будет отлично, если вы сможете найти оригинал, но и качественный аналог нам также подойдёт. При выборе обратите внимание на мощность нового магнетрона, она должна совпадать с мощностью неисправного, также следует проверить расположение контактов и размер. Проверьте длину и диаметр антенны на новом магнетроне — они должны соответствовать длине и диаметру антенны первоначального магнетрона. Отнеситесь к выбору ответственно, а консультанты магазина ПартсДирект с удовольствием помогут вам выбрать нужный магнетрон для вашей микроволновой печи. Будет отлично, если вы сможете найти оригинал, но и качественный аналог нам также подойдёт. При выборе обратите внимание на мощность нового магнетрона, она должна совпадать с мощностью неисправного, также следует проверить расположение контактов и размер. Проверьте длину и диаметр антенны на новом магнетроне — они должны соответствовать длине и диаметру антенны первоначального магнетрона. Отнеситесь к выбору ответственно, а консультанты магазина ПартсДирект с удовольствием помогут вам выбрать нужный магнетрон для вашей микроволновой печи.

Шаг 13

После того, как вы приобрели магнетрон, можно приступать к процедуре замены. Процесс не очень трудный — у магнетрона два основных контакта — их и нужно присоединить к СВЧ. Проследите, чтобы новая деталь плотно прилегала к волноводу, надёжно стояла на месте штатного крепления.

Шаг 14

Мы настоятельно рекомендуем рядовым пользователям во всех случаях соблюдать правила безопасности и руководствоваться здравым смыслом. Если характер поломки и попытки самостоятельного ремонта вашей СВЧ могут привести к травмам, воздержитесь от самостоятельного ремонта и пригласите квалифицированного специалиста, который имеет навыки и опыт ремонта бытовой техники.

Обращаем ваше внимание на то, что любую микроволновую печь нужно содержать, хранить и использовать при соблюдении норм, которые заявляет производитель. В большинстве случаев обычная аккуратность приводит к тому, что техника служит на порядок больше времени, а поломки не доставляют неудобств их владельцам, как с точки зрения временных затрат, так и с точки зрения финансов.

Шаг 15

Шаг 16

Эти товары могут Вас заинтересовать:

Лампочка

Средство для удаления жира

Итак, подведем итоги:

Чтобы провести диагностику магнетрона микроволновой печи, нужно сделать следующее:

- Осмотреть печь визуально.

Колпачок мог прогореть и затронуть защитную слюду. Колпачок мог прогореть и затронуть защитную слюду.

- Послушать, как работает оборудование – нет ли треска и других посторонних звуков.

- Снять защитный кожух, замерить сопротивление на контактах магнетрона.

- Оно должно составить меньше 1 ОМ.

- При более высоких параметрах проблема скрывается в перегорании нити накаливания.

- Замерить сопротивление между корпусом и выводом магнетрона.

- При отклонении от принятых значений придется менять проходные конденсаторы.

Вам понадобиться: - 1. SVCH047, колпачок магнетрона шестигранник, 14 мм

колпачок магнетрона шестигранник, 14 мм 165 р. - 2.

слюда для свч (микроволновой) печи 0.4 мм, 300х300 мм слюда для свч (микроволновой) печи 0.4 мм, 300х300 мм слюда для свч (микроволновой) печи 0.4 мм, 300х300 мм 299 р. - 3. Коплер мотора микроволновой (СВЧ) печи, универсальный

коплер мотора микроволновой (СВЧ) печи, универсальный 155 р. - 4.

Тарелка Тарелка тарелка для микроволновой (свч) печи LG, Panasonic, Candy, 245 мм, с креплением 645 р.

Запчасти для приборов – с меткой «Магнетрон» – Прямая поставка запчастей |

|---|

| | 0,00 долл. США | | | Перевозки | | | | Общий | |

United States—AfghanistanÅland IslandsAlbaniaAlgeriaAndorraAngolaAnguillaAntigua & BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia & HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongo — BrazzavilleCongo — KinshasaCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicCôte d’IvoireDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Southern TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHeard & McDonald ОстроваГондурасСАР ГонконгГонконгВенгрияИсландияИндияИндонезияИран IraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacau SAR ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmar (Burma)NamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalQatarRéunionRomaniaRussiaRwandaSaint MartinSamoaSan MarinoSão Tomé & PríncipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia & South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSt. Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдаленные островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША. Отдаленные островаУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве AlabamaAlaskaAmerican SamoaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFederated States of MicronesiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarshall IslandsMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPalauPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirgin IslandsVirginiaWashingtonWest VirginiaWisconsinWyomingArmed Forces AmericasArmed Forces EuropeArmed Forces Pacific Шумит микроволновка? (5 основных причин почему) Микроволновые печи являются одним из наиболее часто используемых бытовых приборов. Если ваша микроволновая печь издает странные звуки, это, скорее всего, связано с необходимостью замены детали из-за такого интенсивного использования. Однако, прежде чем заменять какие-либо детали, проверьте, решает ли проблему шума включение и выключение микроволновой печи от источника питания или очистка микроволновой печи. Если ваша микроволновая печь издает странные звуки, это, скорее всего, связано с необходимостью замены детали из-за такого интенсивного использования. Однако, прежде чем заменять какие-либо детали, проверьте, решает ли проблему шума включение и выключение микроволновой печи от источника питания или очистка микроволновой печи. Шум, издаваемый вашей микроволновой печью, и его источник помогут вам выяснить, в чем проблема. Скрежещущий звук внутри микроволновой печи указывает на то, что это двигатель мешалки, а скрежет или щелканье из основания микроволновой печи указывает на то, что это поворотный стол. Высокий тон или громкий гул указывает на магнетрон или диод, а дребезжащий или жужжащий звук в задней части микроволновой печи указывает на неисправность охлаждающего вентилятора. Прежде чем ремонтировать микроволновую печь, учтите, что это может быть очень опасно. Соблюдайте предельную осторожность Высоковольтный конденсатор внутри микроволновой печи может накапливать смертельное количество электричества даже после того, как микроволновая печь была отключена от источника питания в течение нескольких месяцев. Для безопасного доступа к электрическим компонентам в микроволновой печи конденсатор должен быть разряжен. Вы должны быть очень уверены, что знаете, что делаете, и защищены от поражения электрическим током, прежде чем разрядить конденсатор. Для безопасного доступа к электрическим компонентам в микроволновой печи конденсатор должен быть разряжен. Вы должны быть очень уверены, что знаете, что делаете, и защищены от поражения электрическим током, прежде чем разрядить конденсатор. Из-за риска поражения электрическим током рекомендуется привлекать для устранения более сложных неисправностей квалифицированного специалиста по микроволновой печи. 1. Неисправный магнетрон Магнетрон микроволновой печи создает высокочастотные электромагнитные волны для приготовления пищи. Когда вы включаете микроволновую печь на низкой мощности, вы часто можете услышать, как магнетрон включается и выключается, чтобы уменьшить микроволновые частоты во время приготовления пищи. Если шум, издаваемый вашей микроволновой печью, похож на звук магнетрона, только громче, это говорит о том, что виноват неисправный магнетрон (или диод — см. ниже). Неисправный магнетрон также может вызывать раздражающий пронзительный звук, указывающий на то, что трубка магнетрона вышла из строя из-за возраста и интенсивного использования. Вы можете дополнительно диагностировать проблему с магнетроном, включив микроволновую печь на низкой мощности и наблюдая, уменьшается или прекращается шум микроволн, когда магнетрон включается и выключается во время приготовления на низкой мощности. Запах гари также указывает на проблему с магнетроном. Выполните следующие действия, чтобы диагностировать и устранить неисправный магнетрон: - Отключите микроволновую печь от источника питания.

- Снимите верхнюю крышку микроволновой печи, чтобы получить доступ к магнетрону.

- Разрядите конденсатор.

- С помощью мультиметра проверьте целостность магнетрона. Каждое показание должно быть меньше одного Ома.

- В случае неисправности снимите и замените магнетрон.

Всегда соблюдайте осторожность при доступе к магнетрону. 2. Неисправный диод Диод является частью высоковольтной цепи, наряду с магнетроном и конденсатором. Он преобразует переменный ток в постоянный для получения высокого напряжения, необходимого для питания магнетрона. Неисправный диод обычно издает громкий гудящий шум. Неисправный диод обычно издает громкий гудящий шум. Выполните следующие действия, чтобы диагностировать и устранить неисправный диод: - Убедитесь, что микроволновая печь отключена от источника питания.

- Снимите верхнюю крышку микроволновой печи, чтобы получить доступ к диоду.

- Разрядите конденсатор.

- С помощью мультиметра проверьте сопротивление диода. В зависимости от модели исправный диод будет иметь сопротивление от 50 000 до 200 000 Ом.

- Проверьте непрерывность в обратном направлении, поменяв местами провода счетчика. Преемственность должна быть только в одном направлении.

- Если диод неисправен, его необходимо заменить.

Всегда соблюдайте осторожность при доступе к диоду. 3. Неисправный охлаждающий вентилятор Проблема с охлаждающим вентилятором является еще одной причиной микроволнового шума. Иногда охлаждающий вентилятор смещается или в него попадает мусор. Это может привести к тому, что вентилятор заденет другую часть микроволновой печи или издаст дребезжащий звук. Это может привести к тому, что вентилятор заденет другую часть микроволновой печи или издаст дребезжащий звук. Электродвигатель вентилятора охлаждения также может изнашиваться и нуждаться в замене. Как правило, вы сможете услышать шум охлаждающего вентилятора, когда микроволновая печь работает нормально. Однако, если этот шум становится громче или микроволновая печь издает жужжащий звук, обычно из задней части микроволновой печи, это указывает на проблему с двигателем охлаждающего вентилятора. Для доступа к охлаждающему вентилятору может потребоваться снятие других деталей микроволновой печи. Рекомендуется проявить осторожность и разрядить конденсатор. Выполните следующие действия, чтобы диагностировать и устранить неисправный охлаждающий вентилятор: - Отключите микроволновую печь от источника питания.

- Разрядите конденсатор.

- При необходимости удалите все компоненты, блокирующие доступ к вентилятору.

- Осмотрите вентилятор, чтобы убедиться, что он вращается свободно.

Если вентилятор не засорен, но не вращается свободно, это указывает на необходимость замены двигателя вентилятора. Если вентилятор не засорен, но не вращается свободно, это указывает на необходимость замены двигателя вентилятора. - Проверьте электродвигатель вентилятора системы охлаждения на целостность с помощью мультиметра. В зависимости от модели рабочий двигатель вентилятора охлаждения должен показывать 280 Ом.

- В случае неисправности замените двигатель вентилятора.

4. Неисправность двигателя поворотного стола Другим источником микроволнового шума является двигатель поворотного стола. Неисправный двигатель проигрывателя обычно издает щелкающий или скрежещущий звук. В большинстве моделей доступ к двигателю поворотного стола можно получить снизу микроволновой печи. Если вы не можете получить к нему доступ снизу, вам необходимо снять корпус микроволновой печи. Выполните следующие действия, чтобы диагностировать и устранить неисправный двигатель поворотного стола: - Отключите микроволновую печь от источника питания.

- Перед тем, как получить доступ к двигателю поворотного стола, снимите пластину поворотного стола и опорный ролик с микроволновой печи.

- Отвинтите панель двигателя поворотного стола.

- Проверьте электродвигатель поворотного стола на непрерывность с помощью мультиметра. Если непрерывности нет, его необходимо заменить.

5. Мотор мешалки Мотор мешалки приводит в действие металлическую лопасть, которая отклоняет микроволновую энергию по всему микроволну. Мешалка обеспечивает равномерное приготовление пищи в микроволновой печи. Неисправный двигатель мешалки обычно издает скрежещущий звук, поскольку двигатель изо всех сил пытается не отставать. Выполните следующие действия, чтобы диагностировать и устранить неисправный двигатель мешалки: - Отключите микроволновую печь от источника питания.

- Доступ к двигателю мешалки изнутри микроволновой полости над пластиной поворотного стола.

- Снимите крышку двигателя мешалки.

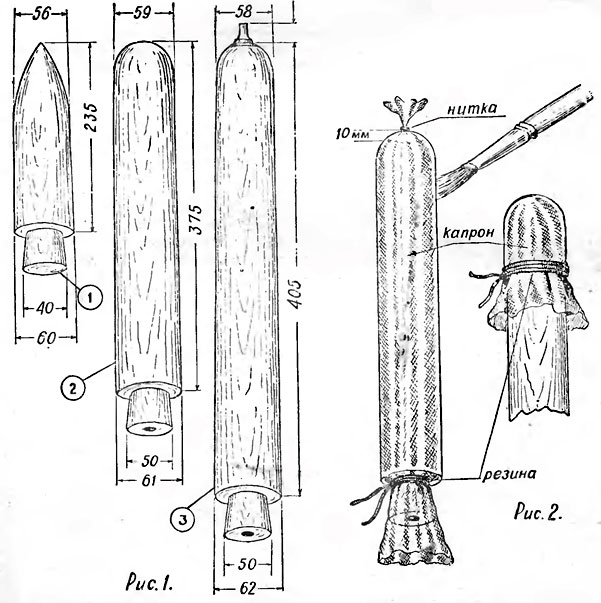

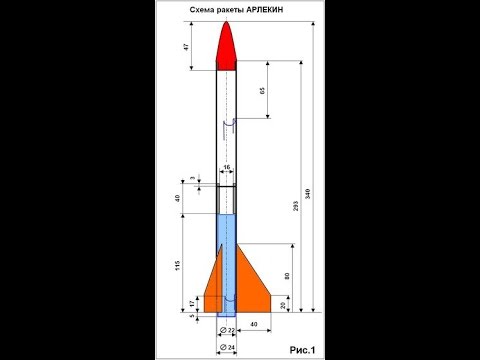

Самодельный ракетный двигатель для начинающего. Как сделать топливо для самодельной ракеты Как сделать ракетное топливо в домашних условиях |

| |

| р-с |

т-у | ф-ц

| ш-я

Состав №1: 60% (9KNO 3)

+ 30% (9СОРБИТА) + 10%(9S)9 —

более высокая

пластичность

Состав №2: 63% (KNO 3)

+ 27% (СОРБИТА) + 10%(S)

—

максимальная удельная тяга Это ракетное топливо является новой и

значительно более усовершенствованной разновидностью сорбитового топлива. Его

более высокая скорость горения и высокий удельный импульс, позволяют

использовать его как в средних, так и в больших ракетных двигателях.

Разработано оно было мною недавно, т.е. доработано, т.к. использовать сорбит в

качестве связующего придумал не я. Однако подобные ему составы были опубликованы

на некоторых веб-страничках Интернета. Но они так и не стали популярными среди

ракетостроителей. И я думаю, что вы знайте почему. В состав нового сорбитового топлива

входит сера, которая участвует в реакции горения: 6C 6 H 14 O 6

+ 26KNO 3 +13S

= 13K 2 S + 36CO 2

+ 13N 2 + 42H 2 O

(теоретически)

На самом деле реакция протекает по более сложному механизму, по

окислительно-восстановительным свойствам элементов можно утверждать, что в самом

начале, реакция будет протекать именно по простому механизму, а уже потом

продукты реакции будут взаимодействовать между собой, давая уже другие

соединения. Правильное соотношение компонентов обеспечивает высокую Правильное соотношение компонентов обеспечивает высокую

эффективность этого топлива. Данное топливо обладает сравнительно высокими

энергетическими характеристиками. Дело в том, что

сера участвует

здесь как восстановитель и вытесняет оставшийся атом кислорода из молекулы

K 2 O

, вследствие чего увеличивается

энергетический выход реакции. К тому же

K 2 S

не забирает СO 2

,

как это делает

K 2 O

. Выделяющейся энергии хватает на то

чтобы сместить равновесие в сторону образования таких

низкомолекулярных продуктов, как CO

и

H 2

. Это способствует значительному увеличению удельной тяги

топлива. Таким образом КПД двигателя в среднем повышается на

15 — 20%

(по грубым

прикидкам), а может и больше. Так

что можно сказать что данное ракетное топливо является достойной заменой пороху

и обычной карамели. Недостатками этого топлива

по сравнению с обычным сорбитовым, являются: сложность в изготовлении, низкая

пластичность, невозможность заливки состава в корпус двигателя, быстрая

скорость затвердевания, при недостаточном нагревании сорбита топливо быстро

затвердевает. Опыт показал, что данное топливо хорошо Опыт показал, что данное топливо хорошо

приготавливать и использовать в холодное время года, так как влажность в воздухе

значительно ниже, чем в летнее время. Пожалуй самой главной проблемой этого

топлива является быстрая скорость затвердевания и невозможность заливки топлива

прямо в корпус двигателя. Ещё у этого топлива есть очень неприятная вещь — при

недостаточном уплотнении массы внутри топливного заряда образуются пустоты, что

сильно сказывается на равномерности горения всего заряда. Проще говоря,

структура становится пористой, что способствует возникновению

аномального горения

— неустойчивое прерывистое горение,

вызванное уменьшением подвода тепла к непрореагировавшему топливу, длящееся от

нескольких долей до 2 секунд

. Особенно эта проблема характерна

только для малых двигателей, с зарядом топлива

30 — 35 грамм

— запрессовка

«Мощной карамели»

в такие

двигатели — работа весьма кропотливая и сложная, ну а на больших

двигателях такая вещь практически не сказывается, т. к относительно всего объёма к относительно всего объёма

топлива воздушные пустоты незначительны. Хоть это топливо и быстро затвердевает,

но эту проблему можно легко устранить, поставив ёмкость с топливом на разогретую

песчаную баню. Это очень удобный способ, ну смотрите не переборщите с

температурой, а то сера в топливе расплавится и смесь станет неоднородной. ИЗГОТОВЛЕНИЕПо началу, при его

изготовлении, возникали серьёзные проблемы. Трудно было найти баланс между

температурой плавления сорбита и температурой плавления серы, а при

смешивании расплавов обоих компонентов топливо получалось крайне не однородным.

Был рассмотрен вариант с использованием глицерина, чтобы масса сохраняла

пластичность длительное время. Но использование глицерина приводило к снижению

прочности топливной шашки и повышенной гидроскопичности. Сорбит при сильном нагревании и последующим охлаждении затвердевает не сразу и

сохраняет пластичность достаточно длительное время, которого хватает на заправку

2 — 3